Способ ремонта грузовых железнодорожных вагонов и грузовое депо для его осуществления

Номер патента: 13942

Опубликовано: 30.08.2010

Авторы: Чистяков Алексей Петрович, Соколов Игорь Евгеньевич, Сапетов Михаил Владимирович

Формула / Реферат

1. Способ ремонта железнодорожных грузовых вагонов, заключающийся в том, что сначала разбирают ремонтируемый вагон в следующей последовательности:

подают вагон на вагоносборочный участок и устанавливают его на ремонтную позицию; затем

вагон поднимают либо с использованием грузоподъемных механизмов и приспособлений и устанавливают на ставлюги типа стапелей (ферм), либо с помощью домкратов и устанавливают непосредственно на эти домкраты; после этого

вагон закрепляют в поднятом положении; затем

отсоединяют рычажную передачу автосцепного и автотормозного устройств;

осуществляют визуальный и инструментальный контроль вагона; после этого

выкатывают из-под вагона тележки и отправляют их на тележечный участок;

демонтируют выявленное при диагностике вагона дефектное автосцепное устройство и отправляют его в ремонт;

демонтируют выявленное при диагностике вагона дефектное автотормозное устройство и отправляют его в ремонт;

на тележечном участке тележки моют, подвергают неразрушающему контролю;

демонтируют выявленные при диагностике изношенные или поврежденные при эксплуатации детали тележек и отправляют их в соответствующие накопители, одновременно с этим дефектные детали заменяют на соответствующие годные новые или отремонтированные/отреставрированные детали, которые подают к месту монтажа и монтируют;

одновременно снятые с тележек колесные пары транспортируют на колесно-роликовый участок и диагностируют колесные пары и оси по геометрическим параметрам и на наличие трещин и раковин выявленные колесные пары с нарушенной геометрией колеса отправляют на обточку круга катания, при этом выявленные дефектные колеса с недопустимой эксцентричностью круга катания демонтируют с колесных пар, обтачивают поверхности катания на колесотокарном станке и монтируют на соответствующие оси с последующей диагностикой колесных пар;

одновременно выявленные дефектные буксовые узлы демонтируют с колесных пар, заменяют и собирают отремонтированные буксовые узлы с их последующей вибродиагностикой;

после чего отремонтированные или замененные новыми выявленные при диагностике изношенные или поврежденные детали или агрегаты ремонтируемого вагона подают на вагоносборочный участок, производят сборку отремонтированного вагона, снимают вагон с ремонтной позиции либо путем снятия его со ставлюг и установки его на тележки с помощью грузоподъемных механизмов и приспособлений, либо путем установки его на тележки с помощью опускания домкратов, на которых он был установлен;

подсоединяют рычажную передачу автосцепного и автотормозного устройств и монтируют автосцепное и автотормозное устройства, испытывают автотормозное устройство, подкатывают тележки под вагон, восстанавливают лакокрасочное покрытие, выдают вагон со сборочного участка и сдают его,

отличающийся тем, что

годные новые или отремонтированные/отреставрированные детали тележек, которыми заменяют дефектные детали тележек, сортируют и подбирают под определенные размеры посадочных мест в автоматическом режиме на соответствующих автоматизированных складах-накопителях и подают к месту монтажа;

сформированные отремонтированные, отреставрированные или новые колесные пары с помощью автоматизированного склада-штабелера сортируют под определенный размер по кругу катания и выдают для монтажа под конкретную ремонтируемую тележку или под пару тележек для одного ремонтируемого вагона, при выявлении при диагностике колесной пары дефектного буксового узла производят его замену, при которой перед монтажом буксового узла на автоматизированном складе-накопителе подшипников производят сортировку и подбор подшипников под фактические размеры шеек оси конкретной ремонтируемой колесной пары с выдачей нужного подшипника на монтаж заменяемого буксового узла.

2. Грузовое депо для ремонта железнодорожных грузовых вагонов, содержащее вагоносборочный участок со сквозным железнодорожным путем для подачи и размещения ремонтируемых вагонов, тележечный участок, колесно-роликовый участок, стенд испытания тормозного оборудования, первый склад запасных деталей вагонов и второй склад бракованных деталей вагонов, отличающееся тем, что

вагоносборочный участок расположен около одного из торцов здания грузового депо параллельно ему, причем вдоль вагоносборочного участка последовательно размещены стенд испытания тормозного оборудования; по меньшей мере один комплект из четырех ставлюг или домкратов для установки ремонтируемого вагона на ремонтную позицию, причем одна пара ставлюг или домкратов установлена стационарно, а другая пара установлена с возможностью перемещения вдоль сквозного пути; первая установка разворота вагонных тележек, около которой расположен первый транспортер тележек для их продольный подачи на тележечный участок на позицию подъема рам тележек и выкатки колесных пар; вторая установка разворота вагонных тележек, около которой расположены установка для диагностики и снятия поглощающих аппаратов и установка смены пятника;

тележечный участок расположен перпендикулярно вагоносборочному участку и параллельно продольной оси симметрии прямоугольного здания грузового депо около одной из его продольных стен с распределением технологических позиций по Г-образной производственной линии, длинная часть которой расположена вдоль продольной (длинной) стены здания, при этом, начиная с короткой части производственной линии участка, последовательно установлены сначала устройство подъема рам тележек и выкатки колесных пар; затем второй транспортер поперечного перемещения тележек без колесных пар; моечная установка; третий транспортер поперечного перемещения (возврата) тележек без колесных пар на позицию подъема рам тележек и выкатки колесных пар; четвертый (напольный) транспортер для продольного последовательного перемещения тележек на позицию разборки/сборки тележек, имеющую третий поворотный круг, на диагностическую платформу геометрического контроля элементов тележек, на диагностическую платформу феррозондового неразрушающего контроля надрессорных балок и боковых рам тележек, на установку раздвижки боковин тележек и на установку замены фрикционных планок;

внутри тележечного участка параллельно длинной части его производственной линии на одной линии расположены третий склад новых пружин; четвертый склад-накопитель для накопления, разборки/сборки, ремонта и испытания триангелей тормозного оборудования с вертикально-сверлильным станком и установкой восстановления резьбы триангелей с установкой наплавки резьбы; а также пятый склад-штабелер надрессорных балок и шестой склад-штабелер боковин;

колесно-роликовый участок расположен параллельно тележечному участку около противоположной стены здания грузового депо и содержит следующие технологические позиции и оборудование: по центральной основной продольной производственной линии, выполненной в виде поднятого пути входного контроля (промежуточной ревизии) и содержащей первый продольный транспортер подачи/выдачи колесных пар, выполненный взаимодействующим со вторым транспортером поперечной подачи колесных пар с четвертым поворотным кругом с установкой дефектоскопии колес, со стендом вибродиагностики колесной пары, с установкой сухой очистки средней части оси, с установкой магнитно-порошкового контроля (МПК) средней части оси, с первой установкой демонтажа смотровых крышек с пятым поворотным кругом, с первой установкой монтажа смотровых крышек с шестым поворотным кругом, третий транспортер с седьмым поворотным кругом поперечной подачи колесных пар в седьмой склад-штабелер колесных пар или передачи колесных пар в ремонт из седьмого склада-штабелера колесных пар, расположенного около продольной стороны здания депо, на четвертый транспортер продольной подачи колесных пар на пятый транспортер поперечной подачи колесных пар к колесотокарному станку и в седьмой склад-штабелер колесных пар, а также подачи колесных пар на шестой транспортер поперечной подачи колесных пар для ремонта буксовых узлов, выполненный последовательно взаимодействующим с приемовыдачным устройством колесных пар, со вторым устройством для демонтажа смотровых и крепительных крышек и дефектных букс, снабженным восьмым поворотным кругом, и с расположенным рядом стеллажом для временного размещения демонтированных дефектных буксовых узлов, затем с устройством, снабженным девятым поворотным кругом для монтажа годных букс, с устройством для монтажа крепительных и смотровых крышек, снабженным десятым поворотным кругом, и с устройством для вибродиагностики перед передачей колесных пар на седьмой склад-штабелер колесных пар;

четвертый склад-накопитель триангелей, пятый склад-штабелер надрессорных балок, шестой склад-штабелер боковин и седьмой склад-штабелер колесных пар выполнены автоматизированными и подключены к диспетчерскому пульту автоматизированной системы управления работой грузового депо с обеспечением возможности сортировки, подбора по необходимым размерам и выдачи к месту монтажа годных деталей ремонтируемых агрегатов вагонов.

3. Грузовое депо для ремонта железнодорожных грузовых вагонов по п.2, отличающееся тем, что первый склад новых запасных деталей и второй склад бракованных деталей вагонов расположены на противоположной от вагоносборочного участка стороне здания около торцевой стены, причем первый склад выполнен взаимодействующим с помощью погрузчика и цеховой кран-балки со столом входного контроля.

Текст

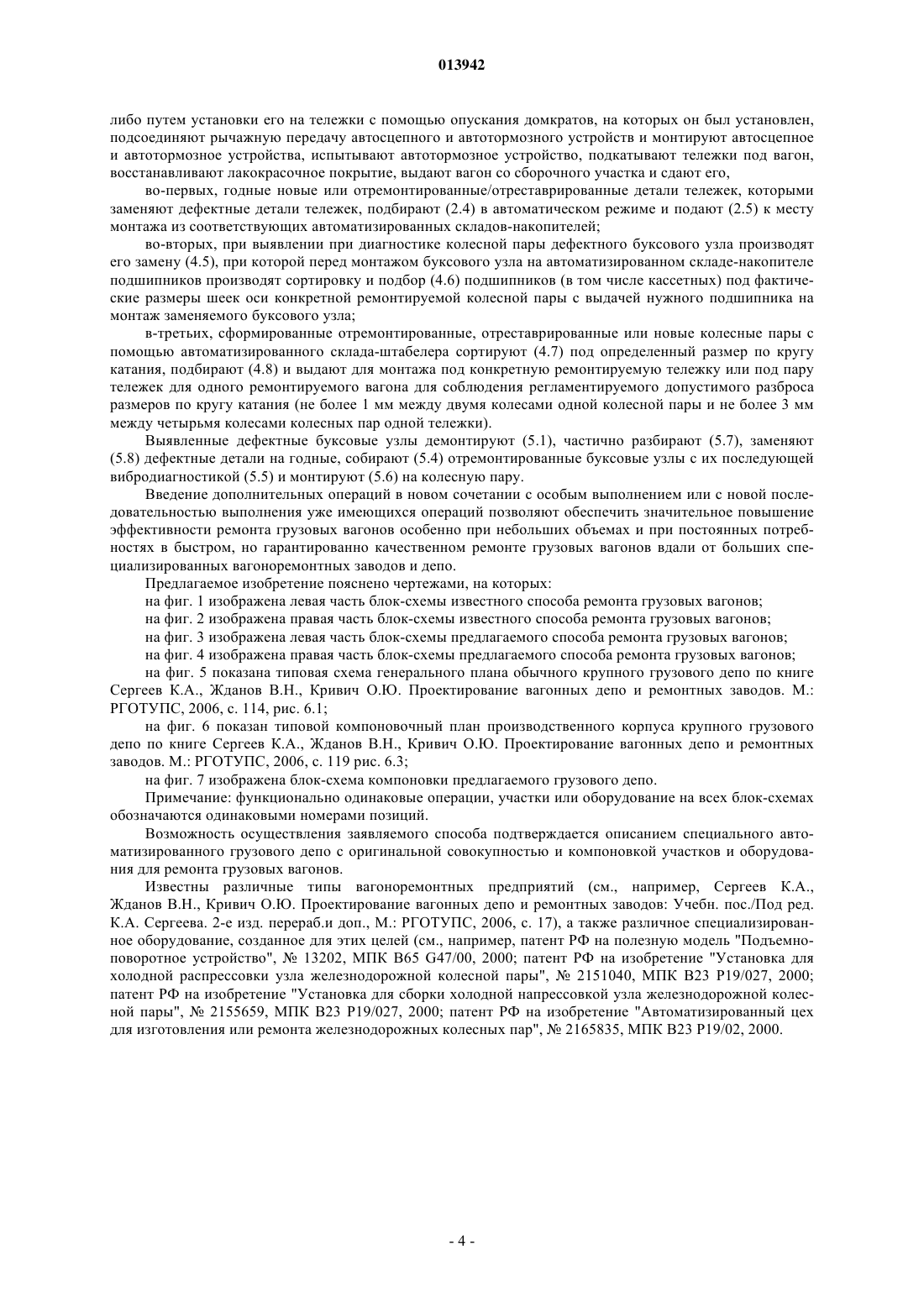

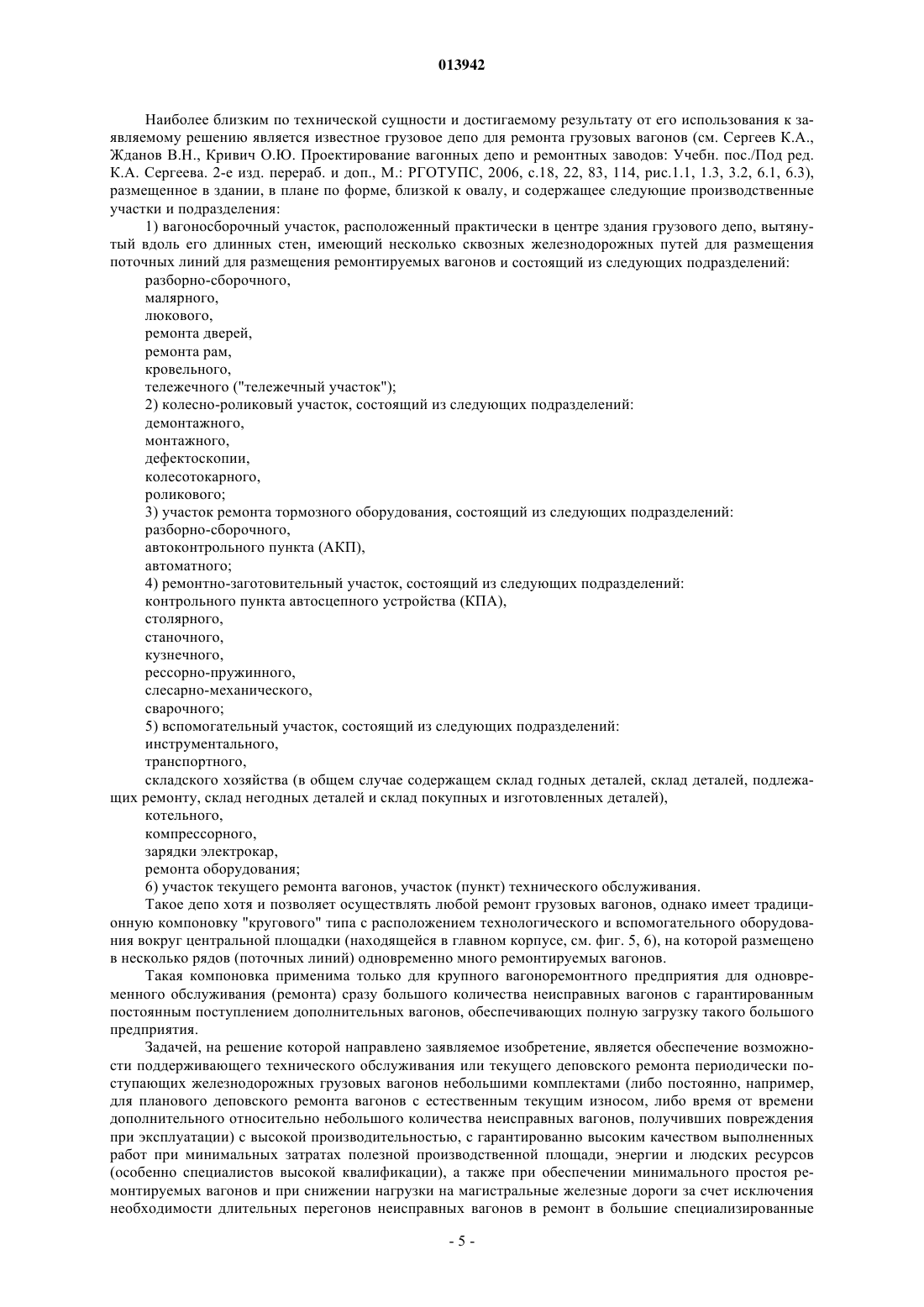

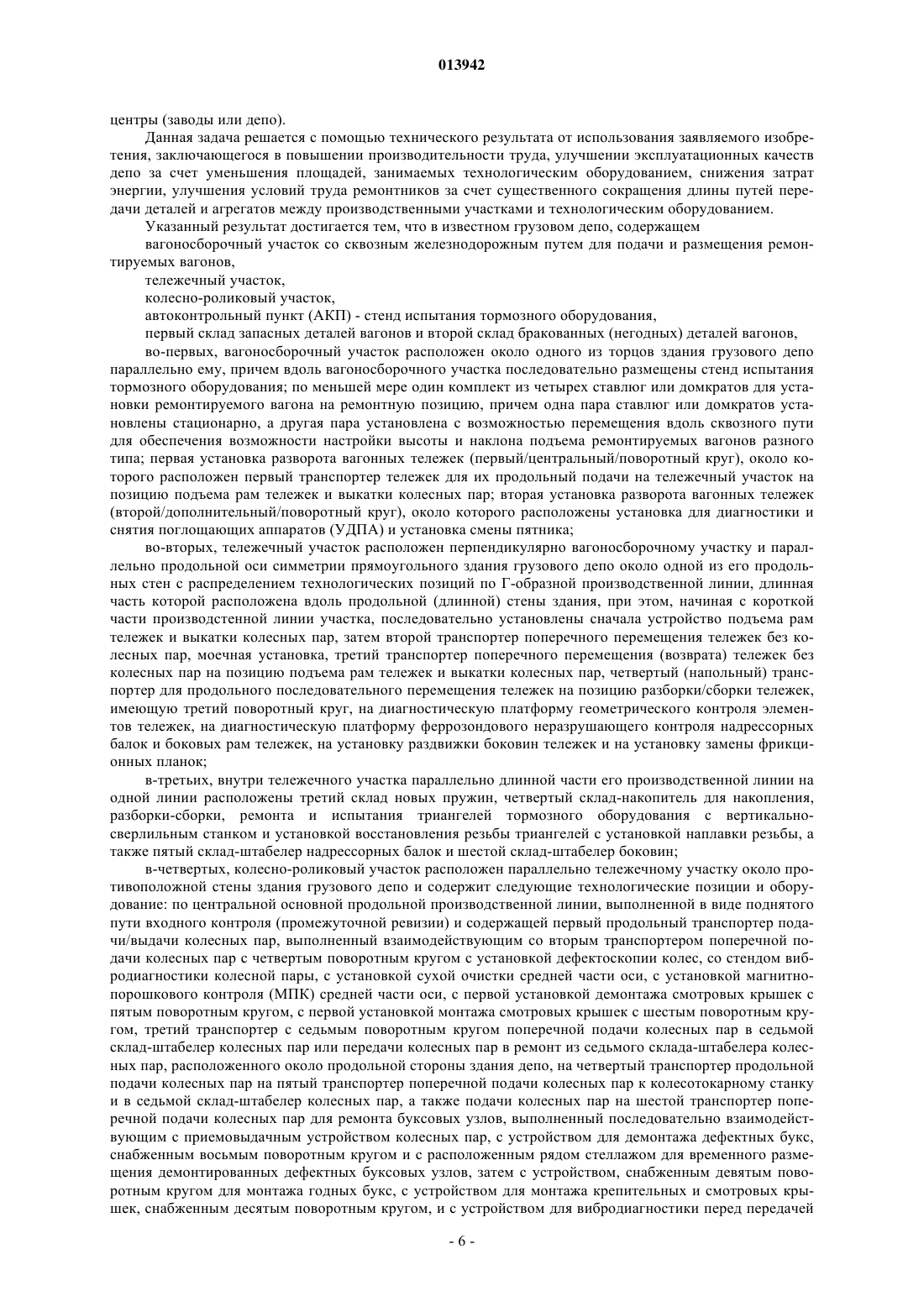

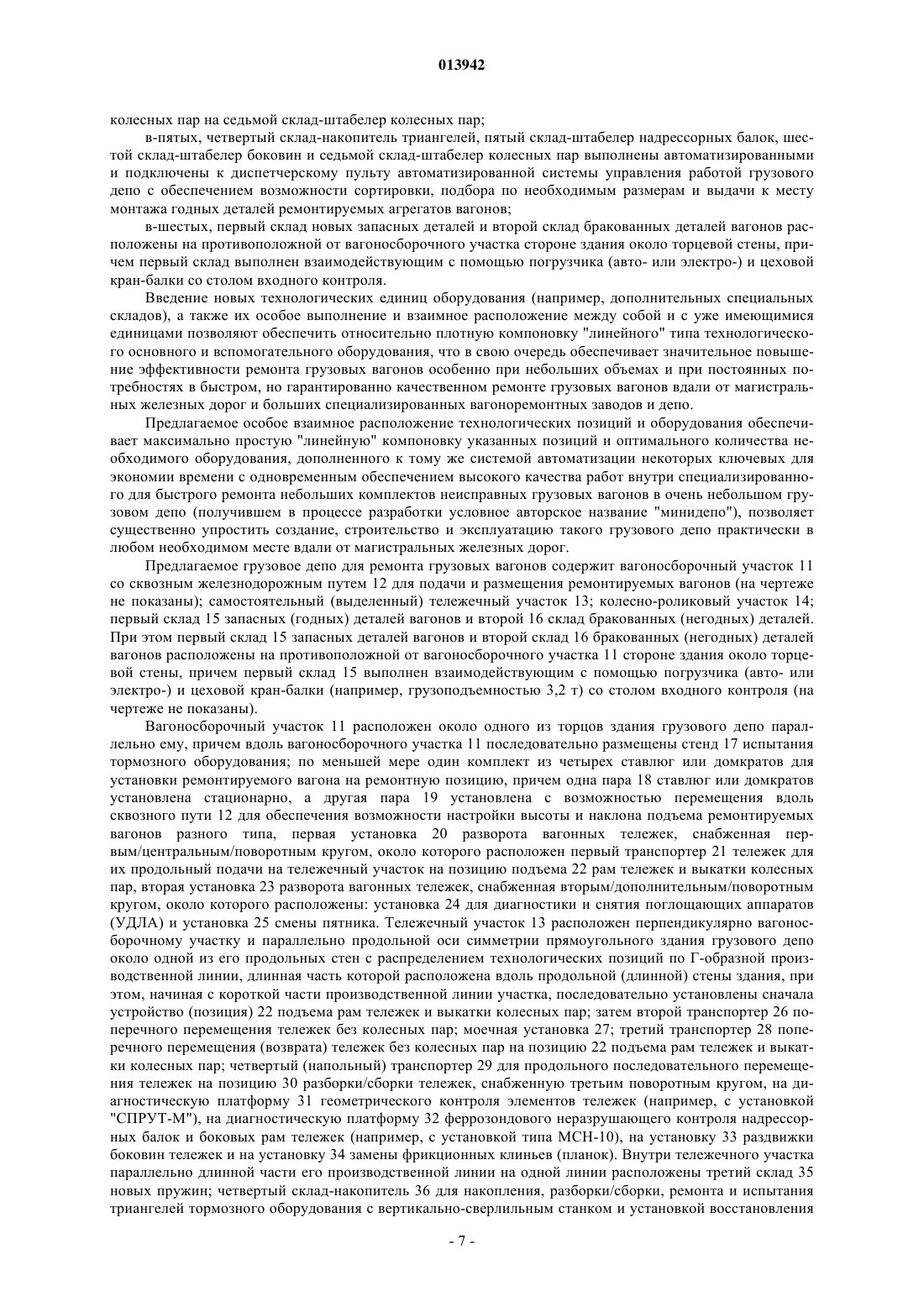

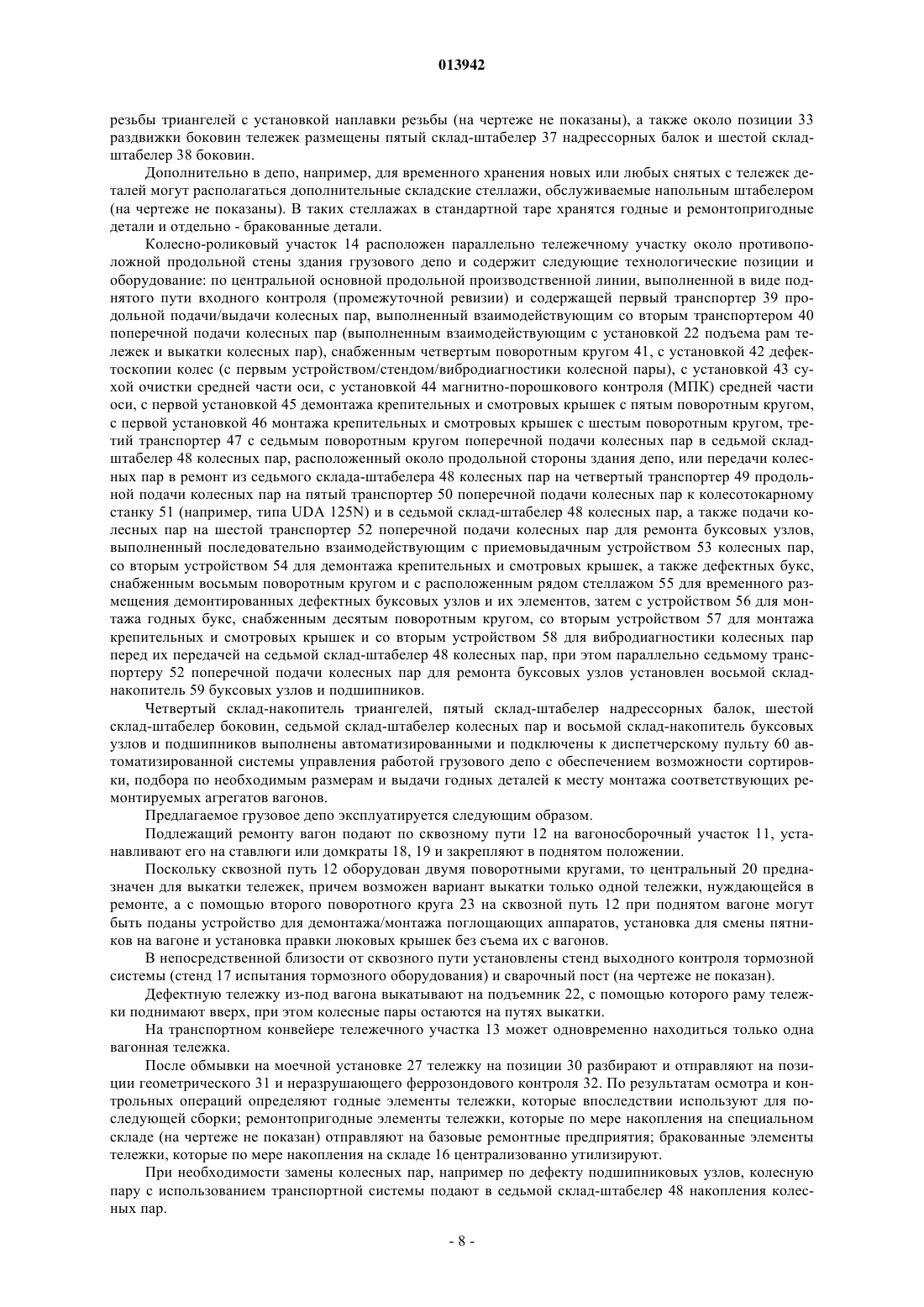

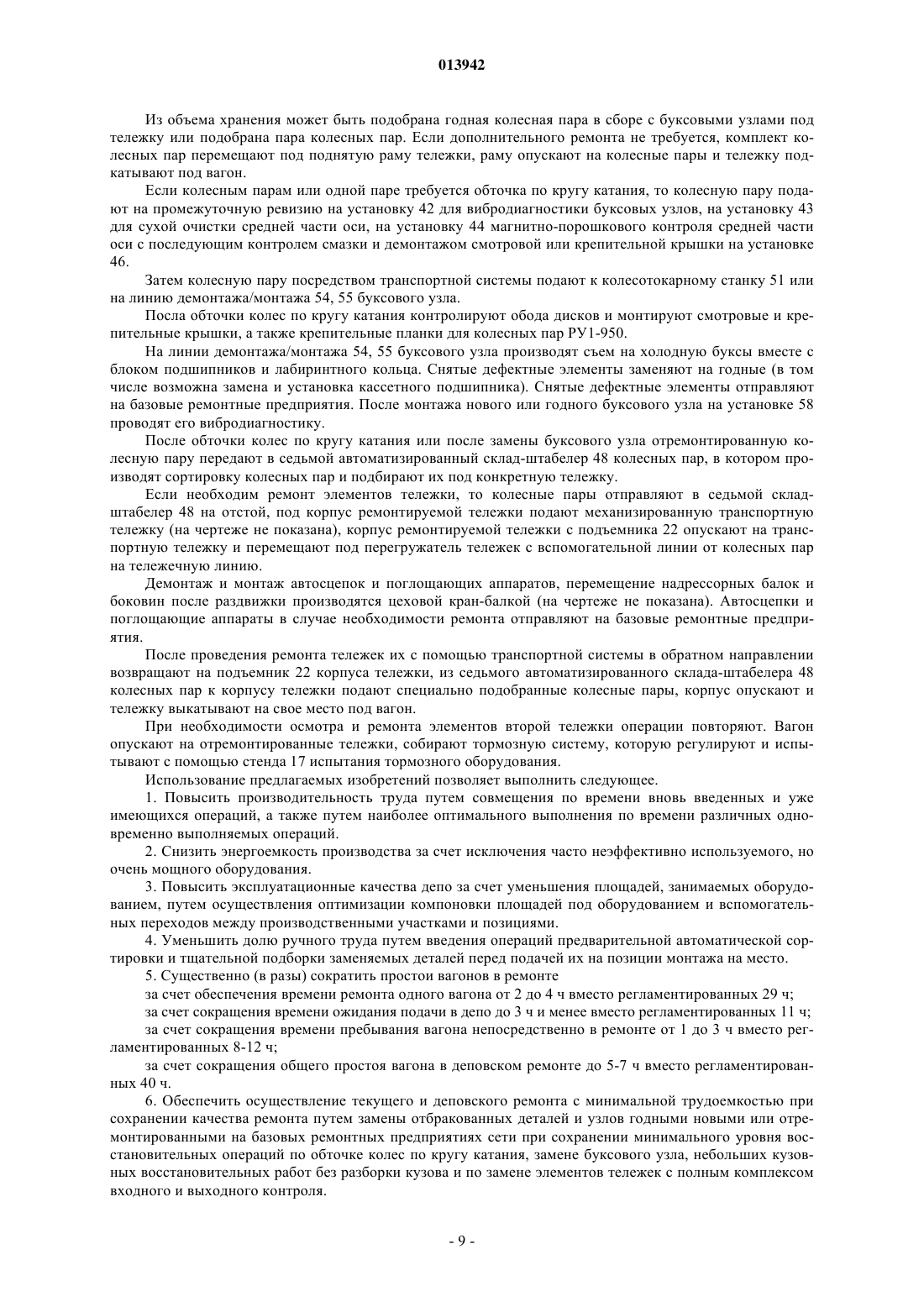

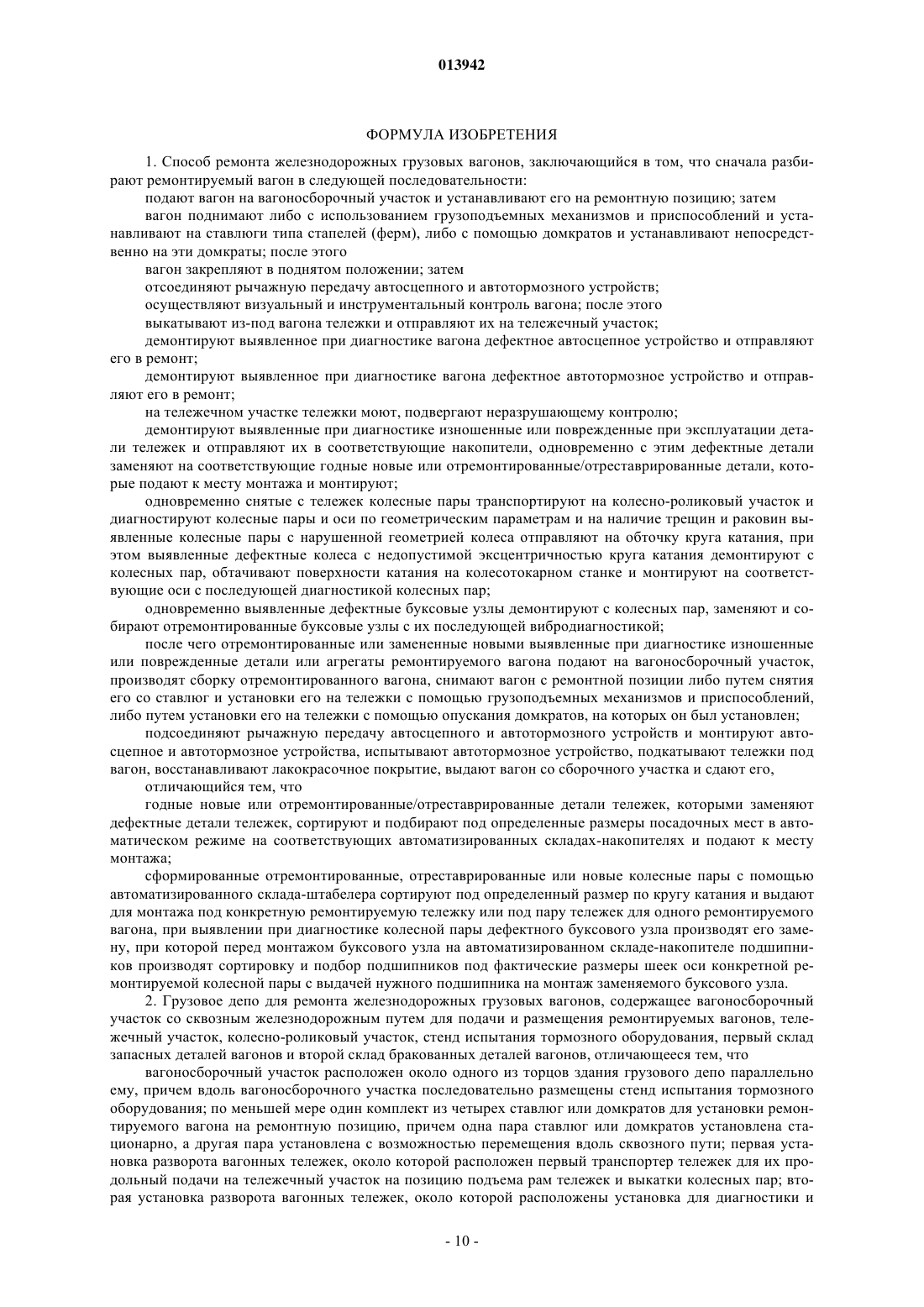

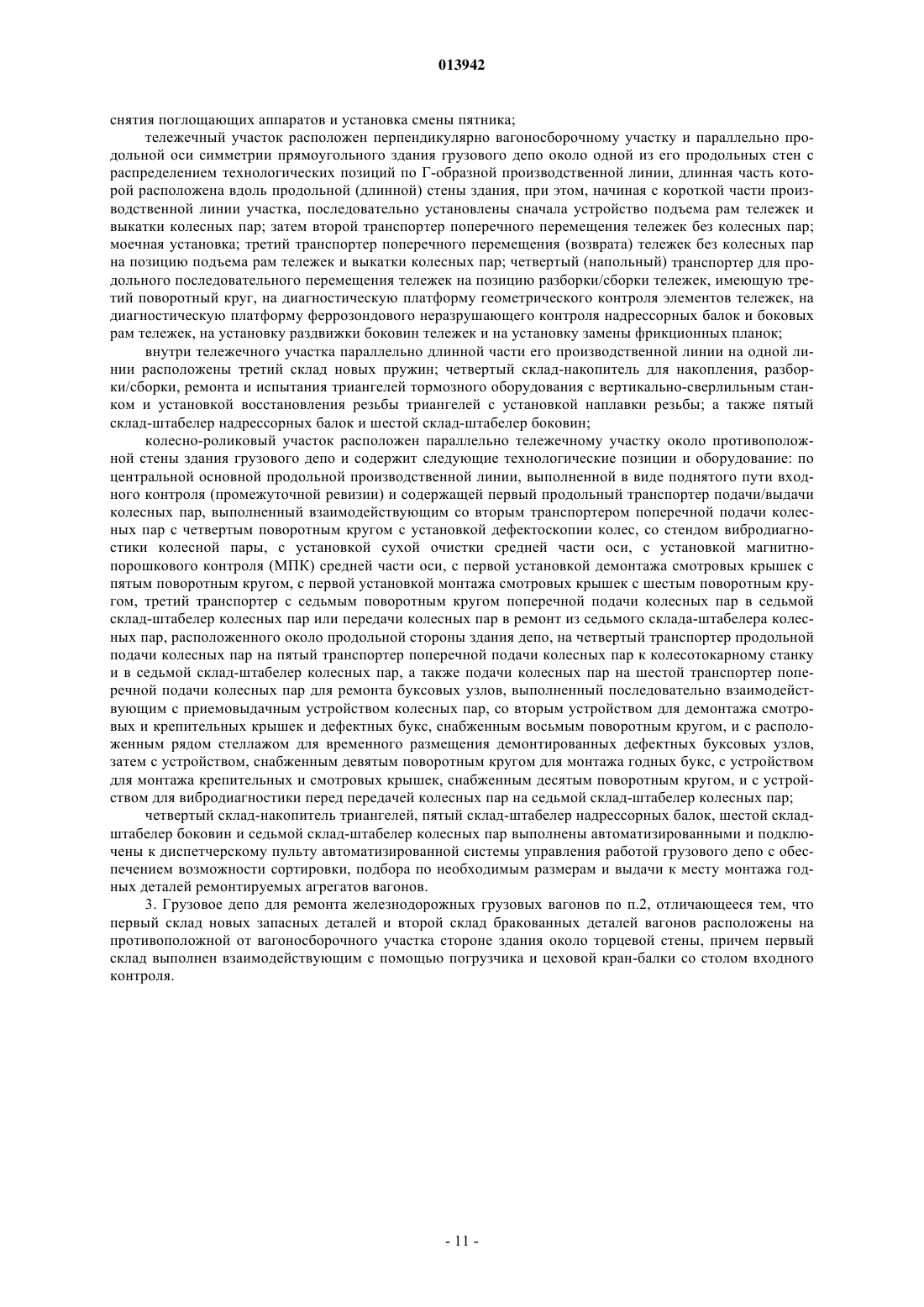

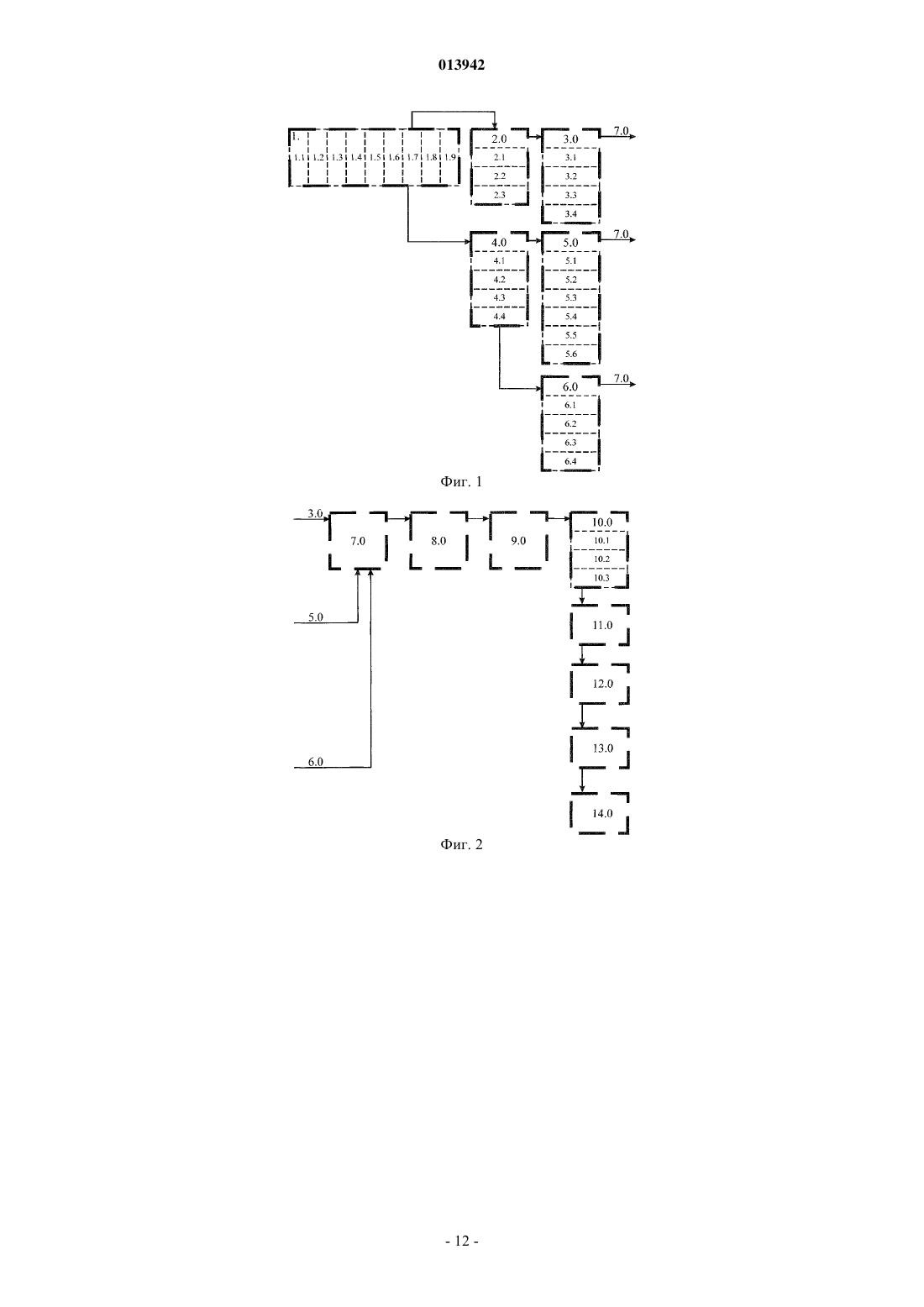

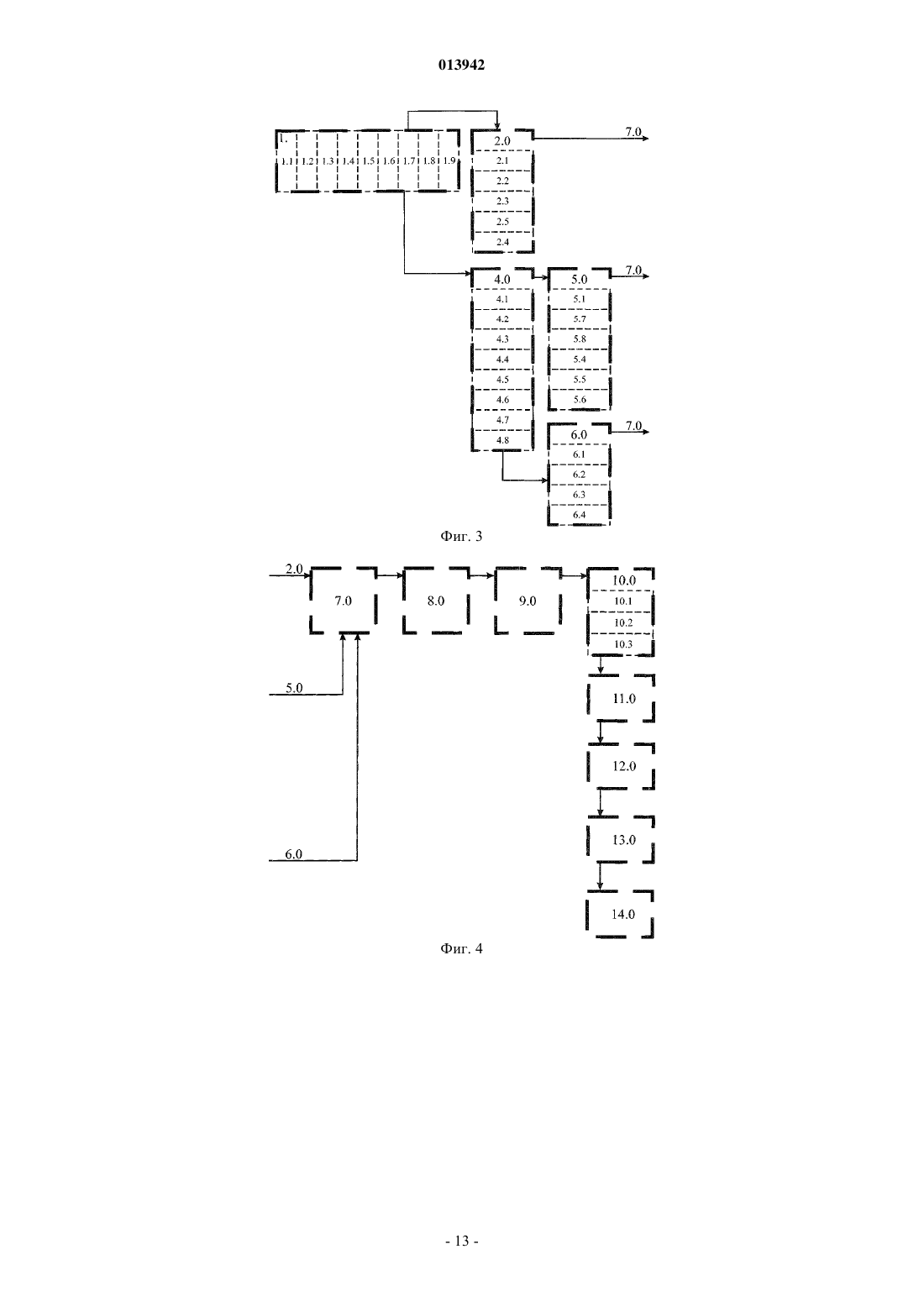

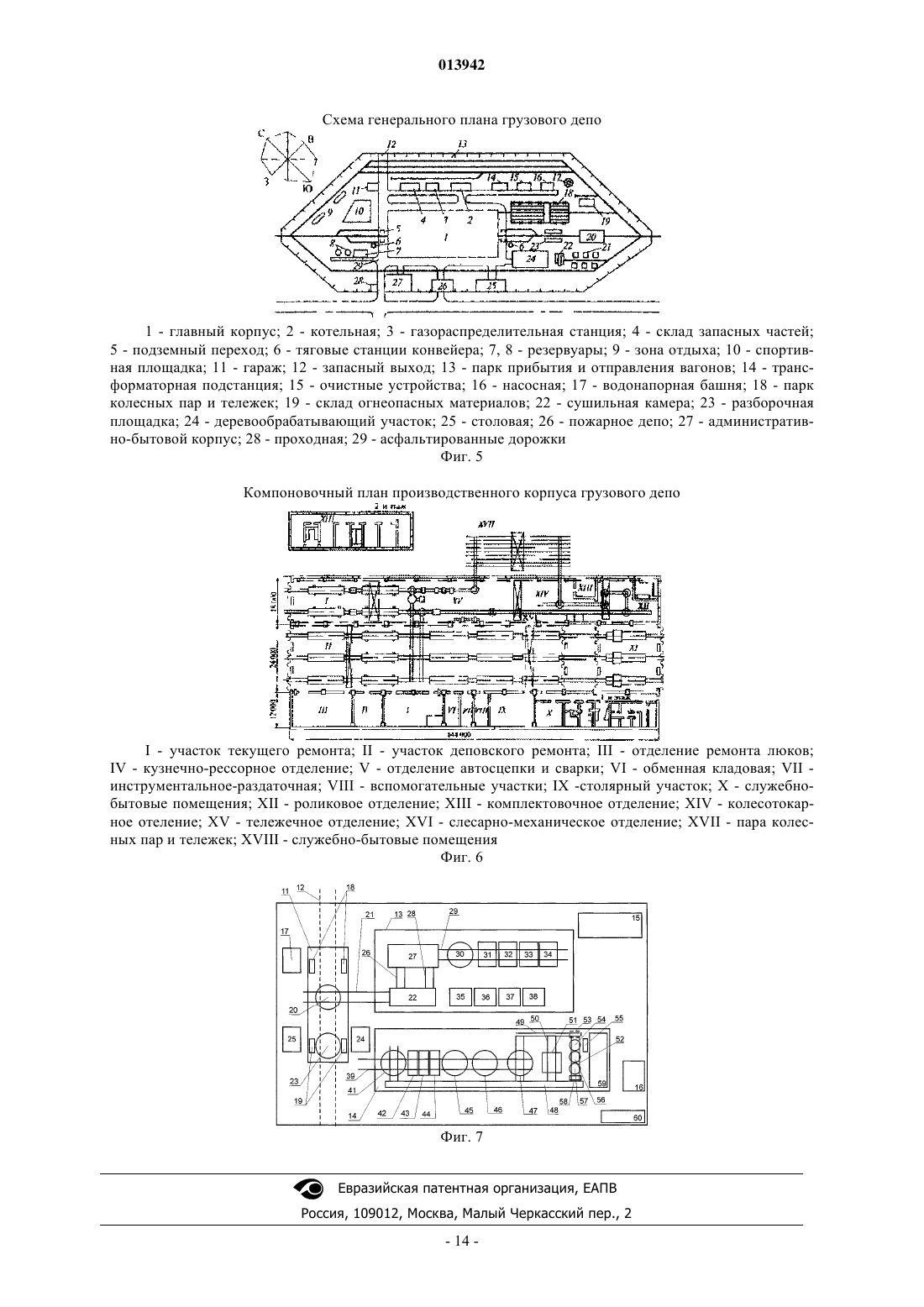

СПОСОБ РЕМОНТА ГРУЗОВЫХ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И ГРУЗОВОЕ ДЕПО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Сапетов Михаил Владимирович, Соколов Игорь Евгеньевич, Чистяков Алексей Петрович (RU) Представитель: Регламент технической оснащенности производственных подразделений вагонного хозяйства по ремонту и эксплуатации грузовых вагонов.665-2003. ПКБ ЦВ., М.,ОАО "РЖД", 2003, стр. 6, 7, 14-31 [он-лайн],[найдено 30.03.2010]. Найдено из Интернет:name=Filesop=viewid=2 ЛИСЕВИЧ Т.В. и др. "Передовые технологии деповского ремонта пассажирских вагонов", Самара, СамГАПС, 2005, стр. 23-34 Качеству - быть 30.01.2009. [он-лайн],[найдено 12.03.2010]. Найдено из Интернет: Предложена группа изобретений - способ ремонта железнодорожных грузовых вагонов и грузовое депо для его осуществления, позволяющие обеспечить высококачественный экстренный малозатратный ремонт единичных или небольших комплектов грузовых вагонов в условиях отдаления от основных базовых ремонтных предприятий и от магистральных путей перевозки грузов,например непосредственно на рудниках, карьерах и в портах. Предлагаемый способ ремонта заключается в том, что после разборки ремонтируемого вагона, закрепления его в поднятом положении, диагностирования и выявления дефектных агрегатов, например тележек, колесных пар,эти агрегаты демонтируют и направляют соответственно на тележечный или колесно-роликовый участки для диагностики и ремонта. При этом замену дефектных деталей тележек на годные и подборку колесных пар под конкретные геометрические параметры тележек производят после оптимизационных предварительных операций по тщательной автоматизированной сортировке и подборке под конкретные необходимые параметры в специализированных автоматизированных складах указанных годных деталей и колесных пар. Указанный способ реализуется с помощью специального компактного грузового депо, в котором все производственные участки и основное оборудование размещены по оригинальному "линейному" принципу - с поперечным размещением вагоносборочного участка у одного из торцов депо вдоль торцевой стены и с продольным размещением основных производственных участков (тележечного и колесно-роликового) перпендикулярно вагоносборочному при размещении набора автоматизированных складов сменных деталей для тележек в центре депо, а автоматизированных складов подшипников буксовых узлов и колесных пар соответственно первого - около торца, а второго - вдоль колесно-роликового участка.(71)(73) Заявитель и патентовладелец: САПЕТОВ МИХАИЛ ВЛАДИМИРОВИЧ; СОКОЛОВ ИГОРЬ ЕВГЕНЬЕВИЧ; ФОМИН МИХАИЛ ЮРЬЕВИЧ; ЧИСТЯКОВ АЛЕКСЕЙ ПЕТРОВИЧ (RU) 013942 Заявляемая группа изобретений относится к области железнодорожного машиностроения и может быть использована с наибольшей эффективностью для экстренного ремонта грузовых вагонов в условиях отдаления от основных базовых ремонтных предприятий и от магистральных путей перевозки грузов(например, на карьерах добычи полезных ископаемых, в морских портах, на различных участках Крайнего Севера и т.д. при отсутствии ремонтных мощностей, в суровых погодных условиях и при дефиците рабочей силы). Известно, что в процессе эксплуатации вагонного парка происходят естественный износ и старение элементов, а также повреждение вагонов в результате соударения при роспуске с горок, взаимодействия с погрузочно-разгрузочной техникой, перевозимым грузом и рядом других причин. Для восстановления работоспособности вагонов, обеспечения их безаварийной работы и качественных перевозок грузов и пассажиров производится техническое обслуживание и ремонт вагонов. Под системой технического обслуживания и ремонта вагонов понимают проводимые с определенной периодичностью виды работ по поддержанию и восстановлению работоспособности оборудования. Основными видами работ являются: техническое обслуживание, текущий деповской и капитальный ремонты. Техническое обслуживание включает в себя комплекс работ для поддержания вагонов в исправности или только работоспособности при подготовке и использовании их по назначению. Текущий ремонт вагонов необходим для обеспечения или восстановления их работоспособности и состоит в замене или восстановлении отдельных элементов. Капитальный ремонт необходим для восстановления их работоспособности путем замены или восстановления ресурса до следующего капитального ремонта основных узлов и элементов. Деповской ремонт проводится для поддержания вагонов в исправном состоянии между капитальными ремонтами путем восстановления работоспособности вагонов с заменой или ремонтом отдельных составных частей, а также модернизации отдельных узлов (см. Быков Б.В., Пигарев В.Е. Технология ремонта вагонов: Учебник для средних специальных учебных заведений ж/д транспорта. - М.: Желдориздат, 2001, с. 12, 13). Известен способ капитального ремонта грузовых вагонов согласно "Руководству по капитальному ремонту грузовых вагонов колеи 1520 мм ЦВ - 627" от 27.12.2007. РД 32 ЦВ 627-2007, утв. Распоряжением ОАО РЖД от 20.11.2007,2194 р. Данный способ реализован в существующих крупных вагонных ремонтных депо Центральной дирекции по ремонту грузовых вагонов - филиала ОАО "РЖД", осуществляющих большой объем капитального ремонта в полном его технологическом регламенте с использованием традиционного оборудования, неэффективного для оперативного и в небольших объемах ремонта вагонов, которым подошел срок планового деповского ремонта железнодорожного подвижного состава, например, принадлежащих отдельным относительно небольшим самостоятельным предприятиям типа рудников, карьеров, портов и т.п. Известно (см. Сергеев К.А., Жданов В.Н., Кривич О.Ю. Проектирование вагонных депо и ремонтных заводов: Учебн. пос./Под ред. К.А. Сергеева. 2-е изд. перераб. и доп., М.: Российский государственный открытый технический университет путей сообщения (РГОТУПС), 2006, с.17, 18), что в общем случае производственный процесс любого вагоноремонтного предприятия включает в себя следующие основные работы: сначала осуществляют прием вагона в ремонт (входной контроль); производят наружную очистку и мойку вагона; производят разборку вагона; производят очистку и мойку сборочных единиц, разборку их на детали; производят очистку и мойку деталей; производят дефектацию деталей и диагностику сборочных единиц; производят восстановление деталей (например, сваркой-наплавкой, механической обработкой,правкой, напылением и т.д.); производят комплектование деталей и сборку; производят обкатку, испытание и окраску сборочных единиц; производят общую сборку, обкатку и испытание вагона; производят окраску вагона; производят сдачу вагона (выходной контроль). Для изготовления и ремонта некоторых наиболее ответственных агрегатов типа колесных пар применяют современные специальные технологии, например по патенту РФ на изобретение "Способ изготовления или ремонта железнодорожных колесных пар",2165834, В 23 Р 15/20, 2001. Наиболее близким по технической сущности и достигаемому результату от его использования к заявляемому решению является известный способ деповского ремонта железнодорожных грузовых вагонов (см. Регламент ОАО "РЖД" технической оснащенности производственных подразделений вагонных депо по ремонту и эксплуатации грузовых вагонов,665-2003 ПКБ ЦВ, утв. 29.12.2003), который для вагонного депо по ремонту грузовых вагонов включает следующие технологические операции, для на-1 013942 глядности представленные на блок-схемах, приведенных на фиг. 1 и 2. Согласно этому способу (с раскрытием существа конкретных операций данного способа с учетом требований "Руководства по деповскому ремонту грузовых вагонов колеи 1520 мм ЦВ-587-2007, утв. Распоряжением по ОАО РЖД от 20.11.2007,2194 р") осуществляют следующие операции. 1. Сначала производят разборку ремонтируемого грузового вагона в следующей последовательности операций. 1.1. Вагон подают на вагоносборочный участок. 1.2. Устанавливают вагон на ремонтную позицию. 1.3. Вагон поднимают либо с использованием грузоподъемных механизмов и приспособлений и устанавливают на ставлюги типа стапелей (ферм), либо с помощью домкратов и устанавливают непосредственно на эти домкраты. 1.4. Вагон закрепляют в поднятом положении. 1.5. Отсоединяют рычажную передачу автосцепного и автотормозного устройств. 1.6. Осуществляют визуальный и инструментальный контроль вагона. 1.7. Выкатывают из-под вагона тележки и отправляют их на участок ремонта тележек (тележечный участок). 1.8. Демонтируют автосцепное устройство и транспортируют его на участок ремонта (контрольный пункт) автосцепных устройств (КПА), где его моют, диагностируют и, при необходимости, ремонтируют. 1.9. Демонтируют автотормозное устройство и транспортируют его на участок ремонта (контрольный пункт) автотормозного оборудования (АКП), где его моют, диагностируют и, при необходимости,ремонтируют. 2.0. На тележечном участке тележки моют (2.1), подвергают (2.2) неразрушающему контролю (например, надрессорные балки и боковые рамы в сборе контролируют с помощью феррозондовой установки МСН-10) и снимают (2.3) выявленные дефектные детали тележек. 3.0. Транспортируют снятые выявленные при диагностике изношенные или поврежденные при эксплуатации детали тележек (например, скользуны, узлы "пятник-подпятник", боковые рамы, надрессорные балки, пружины, фрикционные клинья) на соответствующие ремонтные участки со специальным оборудованием для механической обработки (3.1), клепки (3.2), сварки (3.3), наплавки (3.4) и т.п. обработки указанных деталей. 4.0. Одновременно снятые с тележек колесные пары транспортируют (4.1) на колесно-роликовый участок, моют (4.2) и диагностируют (4.3) колеса, оси и буксовые узлы по геометрическим параметрам,например, с помощью специальных шаблонов и на наличие трещин или раковин, например, с помощью вибродиагностики, ультразвуковой или магнитной дефектоскопии с последующей механической обработкой. 5.0. Выявленные дефектные буксовые узлы демонтируют (5.1) с колесных пар, полностью разбирают (5.2), ремонтируют (5.3) неисправные детали разобранного буксового узла, собирают (5.4) отремонтированные буксовые узлы с их последующей вибродиагностикой (5.5) и монтируют (5.6.) на колесные пары. 6.0. Выявленные дефектные колеса с недопустимой эксцентричностью круга катания демонтируют(6.1) с колесных пар, обтачивают (6.2) поверхности катания на колесно-токарном станке и монтируют(6.3) на соответствующие оси с последующей диагностикой (6.4) колесных пар. 7.0. Отремонтированные, отреставрированные или замененные новыми выявленные при диагностике изношенные или поврежденные детали или агрегаты ремонтируемого вагона подают на вагоносборочный участок. 8.0. Производят сборку отремонтированного вагона. 9.0. Снимают вагон с ремонтной позиции либо путем снятия его со ставлюг и установки его на тележки с помощью грузоподъемных механизмов и приспособлений, либо путем установки его на тележки с помощью опускания домкратов, на которых он был установлен. 10. Подсоединяют (10.1) рычажную передачу автосцепного и автотормозного устройств, монтируют (10.2) автосцепное устройство и монтируют (10.3) автотормозное устройство. 11. Испытывают автотормозное устройство. 12. Подкатывают тележки под вагон. 13. Восстанавливают лакокрасочное покрытие. 14. Выдают вагон со сборочного участка и сдают его. Известный способ хотя и позволяет ремонтировать практически любые грузовые вагоны, но его реализация затруднена во многих случаях из-за необходимости строительства больших производственных корпусов, занимающих большие площади, дорогого специального оборудования, требующего больших энергозатрат и большого количества обслуживающего квалифицированного персонала. Кроме того,при строительстве такого относительно крупного технического специфического центра в отдаленной местности да еще с суровыми погодными условиями нет никакой гарантии его постоянной полной загрузки, что экономически невыгодно. Даже при наличии вагонов, нуждающихся в ремонте, но находя-2 013942 щихся в самых разных отдаленных местах из-за относительно низкой производительности такого центра(большого депо), расширение сети таких огромных депо явно нецелесообразно. Например, известно (см. Быков Б.В., Пигарев В.Е. Технология ремонта вагонов: Учебник для средних специальных учебных заведений ж/д транспорта. - М.: Желдориздат, 2001, с. 40), что общий простой грузового вагона в деповском ремонте, который нормируется департаментом вагонного хозяйства МПС,составляет примерно 40 ч с момента отцепки до выпуска из ремонта: в ожидании подачи в депо - около 11 ч; от подачи в депо до выпуска из ремонта - 29 ч; в том числе непосредственно в ремонте - от 8 до 12 ч. Общий простой вагонов в текущем отцепочном ремонте также нормируется и составляет примерно 20 ч, а непосредственно в ремонте - 3,5 ч. Все эти нормы могут быть приемлемыми для больших и очень больших железнодорожных сетей с большим количеством подвижного состава, но они совершенно не подходят относительно для небольших железнодорожных подразделений, обслуживающих, например,отдельные карьеры добычи полезных ископаемых или морские порты. Задачей, на решение которой направлено заявляемое изобретение, является обеспечение возможности деповского ремонта железнодорожных грузовых вагонов с высокой производительностью, с гарантированно высоким качеством выполненных работ при минимальных затратах полезной производственной площади, энергии и людских ресурсов (особенно специалистов высокой квалификации) при снижении нагрузки на магистральные железные дороги за счет исключения длительных перегонов неисправных вагонов в ремонт в удаленные от места приписки вагонов большие специализированные центры (заводы или депо). Данная задача решается с помощью технического результата от использования заявляемого изобретения, заключающегося в повышении производительности труда при обеспечении минимального простоя ремонтируемых вагонов в ожидании ремонта и в процессе его выполнения, а также в улучшении эксплуатационных качеств депо за счет уменьшения площадей, занимаемых технологическим оборудованием, снижения затрат энергии, улучшения условий труда ремонтников путем существенного сокращения длины путей передачи деталей и агрегатов между производственными участками и технологическим оборудованием. Указанный результат достигается тем, что известный способ деповского ремонта железнодорожных грузовых вагонов включает в себя следующие операции: разборка вагона в следующей последовательности: сначала подают ремонтируемый грузовой вагон на вагоносборочный участок и устанавливают вагон на ремонтную позицию,затем вагон поднимают либо с использованием грузоподъемных механизмов и приспособлений и устанавливают на ставлюги типа стапелей (ферм), либо поднимают с помощью домкратов и устанавливают непосредственно на эти домкраты,после этого вагон закрепляют в поднятом положении,затем отсоединяют рычажную передачу автосцепного и автотормозного устройств,осуществляют визуальный и инструментальный контроль вагона,после этого выкатывают из-под вагона тележки и отправляют их на участок ремонта тележек (тележечный участок),демонтируют выявленное при диагностике вагона дефектное автосцепное устройство и отправляют его в ремонт,демонтируют выявленное при диагностике вагона дефектное автотормозное устройство и отправляют его в ремонт; на тележечном участке тележки моют, подвергают неразрушающему контролю, демонтируют выявленные при диагностике изношенные или поврежденные при эксплуатации детали тележек и отправляют их в соответствующие накопители, одновременно с этим дефектные детали заменяют на соответствующие годные новые или отремонтированные/отреставрированные детали, которые подают к месту монтажа и монтируют,одновременно снятые с тележек колесные пары транспортируют на колесно-роликовый участок и диагностируют колесные пары и оси по геометрическим параметрам и на наличие трещин и раковин,выявленные колесные пары с нарушенной геометрией колеса отправляют на обточку круга катания, при этом выявленные дефектные колеса с недопустимой эксцентричностью круга катания демонтируют с колесных пар, обтачивают поверхности катания на колесотокарном станке и монтируют на соответствующие оси с последующей диагностикой колесных пар,одновременно выявленные дефектные буксовые узлы демонтируют с колесных пар, заменяют и собирают отремонтированные буксовые узлы с их последующей вибродиагностикой,после чего отремонтированные или замененные новыми выявленные при диагностике изношенные или поврежденные детали или агрегаты ремонтируемого вагонаподают на вагоносборочный участок,производят сборку отремонтированного вагона, снимают вагон с ремонтной позиции либо путем снятия его со ставлюг и установки его на тележки с помощью грузоподъемных механизмов и приспособлений,-3 013942 либо путем установки его на тележки с помощью опускания домкратов, на которых он был установлен,подсоединяют рычажную передачу автосцепного и автотормозного устройств и монтируют автосцепное и автотормозное устройства, испытывают автотормозное устройство, подкатывают тележки под вагон,восстанавливают лакокрасочное покрытие, выдают вагон со сборочного участка и сдают его,во-первых, годные новые или отремонтированные/отреставрированные детали тележек, которыми заменяют дефектные детали тележек, подбирают (2.4) в автоматическом режиме и подают (2.5) к месту монтажа из соответствующих автоматизированных складов-накопителей; во-вторых, при выявлении при диагностике колесной пары дефектного буксового узла производят его замену (4.5), при которой перед монтажом буксового узла на автоматизированном складе-накопителе подшипников производят сортировку и подбор (4.6) подшипников (в том числе кассетных) под фактические размеры шеек оси конкретной ремонтируемой колесной пары с выдачей нужного подшипника на монтаж заменяемого буксового узла; в-третьих, сформированные отремонтированные, отреставрированные или новые колесные пары с помощью автоматизированного склада-штабелера сортируют (4.7) под определенный размер по кругу катания, подбирают (4.8) и выдают для монтажа под конкретную ремонтируемую тележку или под пару тележек для одного ремонтируемого вагона для соблюдения регламентируемого допустимого разброса размеров по кругу катания (не более 1 мм между двумя колесами одной колесной пары и не более 3 мм между четырьмя колесами колесных пар одной тележки). Выявленные дефектные буксовые узлы демонтируют (5.1), частично разбирают (5.7), заменяют(5.8) дефектные детали на годные, собирают (5.4) отремонтированные буксовые узлы с их последующей вибродиагностикой (5.5) и монтируют (5.6) на колесную пару. Введение дополнительных операций в новом сочетании с особым выполнением или с новой последовательностью выполнения уже имеющихся операций позволяют обеспечить значительное повышение эффективности ремонта грузовых вагонов особенно при небольших объемах и при постоянных потребностях в быстром, но гарантированно качественном ремонте грузовых вагонов вдали от больших специализированных вагоноремонтных заводов и депо. Предлагаемое изобретение пояснено чертежами, на которых: на фиг. 1 изображена левая часть блок-схемы известного способа ремонта грузовых вагонов; на фиг. 2 изображена правая часть блок-схемы известного способа ремонта грузовых вагонов; на фиг. 3 изображена левая часть блок-схемы предлагаемого способа ремонта грузовых вагонов; на фиг. 4 изображена правая часть блок-схемы предлагаемого способа ремонта грузовых вагонов; на фиг. 5 показана типовая схема генерального плана обычного крупного грузового депо по книге Сергеев К.А., Жданов В.Н., Кривич О.Ю. Проектирование вагонных депо и ремонтных заводов. М.: РГОТУПС, 2006, с. 114, рис. 6.1; на фиг. 6 показан типовой компоновочный план производственного корпуса крупного грузового депо по книге Сергеев К.А., Жданов В.Н., Кривич О.Ю. Проектирование вагонных депо и ремонтных заводов. М.: РГОТУПС, 2006, с. 119 рис. 6.3; на фиг. 7 изображена блок-схема компоновки предлагаемого грузового депо. Примечание: функционально одинаковые операции, участки или оборудование на всех блок-схемах обозначаются одинаковыми номерами позиций. Возможность осуществления заявляемого способа подтверждается описанием специального автоматизированного грузового депо с оригинальной совокупностью и компоновкой участков и оборудования для ремонта грузовых вагонов. Известны различные типы вагоноремонтных предприятий (см., например, Сергеев К.А.,Жданов В.Н., Кривич О.Ю. Проектирование вагонных депо и ремонтных заводов: Учебн. пос./Под ред. К.А. Сергеева. 2-е изд. перераб.и доп., М.: РГОТУПС, 2006, с. 17), а также различное специализированное оборудование, созданное для этих целей (см., например, патент РФ на полезную модель "Подъемноповоротное устройство",13202, МПК B65 G47/00, 2000; патент РФ на изобретение "Установка для холодной распрессовки узла железнодорожной колесной пары",2151040, МПК В 23 Р 19/027, 2000; патент РФ на изобретение "Установка для сборки холодной напрессовкой узла железнодорожной колесной пары",2155659, МПК В 23 Р 19/027, 2000; патент РФ на изобретение "Автоматизированный цех для изготовления или ремонта железнодорожных колесных пар",2165835, МПК В 23 Р 19/02, 2000.-4 013942 Наиболее близким по технической сущности и достигаемому результату от его использования к заявляемому решению является известное грузовое депо для ремонта грузовых вагонов (см. Сергеев К.А.,Жданов В.Н., Кривич О.Ю. Проектирование вагонных депо и ремонтных заводов: Учебн. пос./Под ред. К.А. Сергеева. 2-е изд. перераб. и доп., М.: РГОТУПС, 2006, с.18, 22, 83, 114, рис.1.1, 1.3, 3.2, 6.1, 6.3),размещенное в здании, в плане по форме, близкой к овалу, и содержащее следующие производственные участки и подразделения: 1) вагоносборочный участок, расположенный практически в центре здания грузового депо, вытянутый вдоль его длинных стен, имеющий несколько сквозных железнодорожных путей для размещения поточных линий для размещения ремонтируемых вагонов и состоящий из следующих подразделений: разборно-сборочного,малярного,люкового,ремонта дверей,ремонта рам,кровельного,тележечного ("тележечный участок"); 2) колесно-роликовый участок, состоящий из следующих подразделений: демонтажного,монтажного,дефектоскопии,колесотокарного,роликового; 3) участок ремонта тормозного оборудования, состоящий из следующих подразделений: разборно-сборочного,автоконтрольного пункта (АКП),автоматного; 4) ремонтно-заготовительный участок, состоящий из следующих подразделений: контрольного пункта автосцепного устройства (КПА),столярного,станочного,кузнечного,рессорно-пружинного,слесарно-механического,сварочного; 5) вспомогательный участок, состоящий из следующих подразделений: инструментального,транспортного,складского хозяйства (в общем случае содержащем склад годных деталей, склад деталей, подлежащих ремонту, склад негодных деталей и склад покупных и изготовленных деталей),котельного,компрессорного,зарядки электрокар,ремонта оборудования; 6) участок текущего ремонта вагонов, участок (пункт) технического обслуживания. Такое депо хотя и позволяет осуществлять любой ремонт грузовых вагонов, однако имеет традиционную компоновку "кругового" типа с расположением технологического и вспомогательного оборудования вокруг центральной площадки (находящейся в главном корпусе, см. фиг. 5, 6), на которой размещено в несколько рядов (поточных линий) одновременно много ремонтируемых вагонов. Такая компоновка применима только для крупного вагоноремонтного предприятия для одновременного обслуживания (ремонта) сразу большого количества неисправных вагонов с гарантированным постоянным поступлением дополнительных вагонов, обеспечивающих полную загрузку такого большого предприятия. Задачей, на решение которой направлено заявляемое изобретение, является обеспечение возможности поддерживающего технического обслуживания или текущего деповского ремонта периодически поступающих железнодорожных грузовых вагонов небольшими комплектами (либо постоянно, например,для планового деповского ремонта вагонов с естественным текущим износом, либо время от времени дополнительного относительно небольшого количества неисправных вагонов, получивших повреждения при эксплуатации) с высокой производительностью, с гарантированно высоким качеством выполненных работ при минимальных затратах полезной производственной площади, энергии и людских ресурсов(особенно специалистов высокой квалификации), а также при обеспечении минимального простоя ремонтируемых вагонов и при снижении нагрузки на магистральные железные дороги за счет исключения необходимости длительных перегонов неисправных вагонов в ремонт в большие специализированные-5 013942 центры (заводы или депо). Данная задача решается с помощью технического результата от использования заявляемого изобретения, заключающегося в повышении производительности труда, улучшении эксплуатационных качеств депо за счет уменьшения площадей, занимаемых технологическим оборудованием, снижения затрат энергии, улучшения условий труда ремонтников за счет существенного сокращения длины путей передачи деталей и агрегатов между производственными участками и технологическим оборудованием. Указанный результат достигается тем, что в известном грузовом депо, содержащем вагоносборочный участок со сквозным железнодорожным путем для подачи и размещения ремонтируемых вагонов,тележечный участок,колесно-роликовый участок,автоконтрольный пункт (АКП) - стенд испытания тормозного оборудования,первый склад запасных деталей вагонов и второй склад бракованных (негодных) деталей вагонов,во-первых, вагоносборочный участок расположен около одного из торцов здания грузового депо параллельно ему, причем вдоль вагоносборочного участка последовательно размещены стенд испытания тормозного оборудования; по меньшей мере один комплект из четырех ставлюг или домкратов для установки ремонтируемого вагона на ремонтную позицию, причем одна пара ставлюг или домкратов установлены стационарно, а другая пара установлена с возможностью перемещения вдоль сквозного пути для обеспечения возможности настройки высоты и наклона подъема ремонтируемых вагонов разного типа; первая установка разворота вагонных тележек (первый/центральный/поворотный круг), около которого расположен первый транспортер тележек для их продольный подачи на тележечный участок на позицию подъема рам тележек и выкатки колесных пар; вторая установка разворота вагонных тележек(второй/дополнительный/поворотный круг), около которого расположены установка для диагностики и снятия поглощающих аппаратов (УДПА) и установка смены пятника; во-вторых, тележечный участок расположен перпендикулярно вагоносборочному участку и параллельно продольной оси симметрии прямоугольного здания грузового депо около одной из его продольных стен с распределением технологических позиций по Г-образной производственной линии, длинная часть которой расположена вдоль продольной (длинной) стены здания, при этом, начиная с короткой части производстенной линии участка, последовательно установлены сначала устройство подъема рам тележек и выкатки колесных пар, затем второй транспортер поперечного перемещения тележек без колесных пар, моечная установка, третий транспортер поперечного перемещения (возврата) тележек без колесных пар на позицию подъема рам тележек и выкатки колесных пар, четвертый (напольный) транспортер для продольного последовательного перемещения тележек на позицию разборки/сборки тележек,имеющую третий поворотный круг, на диагностическую платформу геометрического контроля элементов тележек, на диагностическую платформу феррозондового неразрушающего контроля надрессорных балок и боковых рам тележек, на установку раздвижки боковин тележек и на установку замены фрикционных планок; в-третьих, внутри тележечного участка параллельно длинной части его производственной линии на одной линии расположены третий склад новых пружин, четвертый склад-накопитель для накопления,разборки-сборки, ремонта и испытания триангелей тормозного оборудования с вертикальносверлильным станком и установкой восстановления резьбы триангелей с установкой наплавки резьбы, а также пятый склад-штабелер надрессорных балок и шестой склад-штабелер боковин; в-четвертых, колесно-роликовый участок расположен параллельно тележечному участку около противоположной стены здания грузового депо и содержит следующие технологические позиции и оборудование: по центральной основной продольной производственной линии, выполненной в виде поднятого пути входного контроля (промежуточной ревизии) и содержащей первый продольный транспортер подачи/выдачи колесных пар, выполненный взаимодействующим со вторым транспортером поперечной подачи колесных пар с четвертым поворотным кругом с установкой дефектоскопии колес, со стендом вибродиагностики колесной пары, с установкой сухой очистки средней части оси, с установкой магнитнопорошкового контроля (МПК) средней части оси, с первой установкой демонтажа смотровых крышек с пятым поворотным кругом, с первой установкой монтажа смотровых крышек с шестым поворотным кругом, третий транспортер с седьмым поворотным кругом поперечной подачи колесных пар в седьмой склад-штабелер колесных пар или передачи колесных пар в ремонт из седьмого склада-штабелера колесных пар, расположенного около продольной стороны здания депо, на четвертый транспортер продольной подачи колесных пар на пятый транспортер поперечной подачи колесных пар к колесотокарному станку и в седьмой склад-штабелер колесных пар, а также подачи колесных пар на шестой транспортер поперечной подачи колесных пар для ремонта буксовых узлов, выполненный последовательно взаимодействующим с приемовыдачным устройством колесных пар, с устройством для демонтажа дефектных букс,снабженным восьмым поворотным кругом и с расположенным рядом стеллажом для временного размещения демонтированных дефектных буксовых узлов, затем с устройством, снабженным девятым поворотным кругом для монтажа годных букс, с устройством для монтажа крепительных и смотровых крышек, снабженным десятым поворотным кругом, и с устройством для вибродиагностики перед передачей-6 013942 колесных пар на седьмой склад-штабелер колесных пар; в-пятых, четвертый склад-накопитель триангелей, пятый склад-штабелер надрессорных балок, шестой склад-штабелер боковин и седьмой склад-штабелер колесных пар выполнены автоматизированными и подключены к диспетчерскому пульту автоматизированной системы управления работой грузового депо с обеспечением возможности сортировки, подбора по необходимым размерам и выдачи к месту монтажа годных деталей ремонтируемых агрегатов вагонов; в-шестых, первый склад новых запасных деталей и второй склад бракованных деталей вагонов расположены на противоположной от вагоносборочного участка стороне здания около торцевой стены, причем первый склад выполнен взаимодействующим с помощью погрузчика (авто- или электро-) и цеховой кран-балки со столом входного контроля. Введение новых технологических единиц оборудования (например, дополнительных специальных складов), а также их особое выполнение и взаимное расположение между собой и с уже имеющимися единицами позволяют обеспечить относительно плотную компоновку "линейного" типа технологического основного и вспомогательного оборудования, что в свою очередь обеспечивает значительное повышение эффективности ремонта грузовых вагонов особенно при небольших объемах и при постоянных потребностях в быстром, но гарантированно качественном ремонте грузовых вагонов вдали от магистральных железных дорог и больших специализированных вагоноремонтных заводов и депо. Предлагаемое особое взаимное расположение технологических позиций и оборудования обеспечивает максимально простую "линейную" компоновку указанных позиций и оптимального количества необходимого оборудования, дополненного к тому же системой автоматизации некоторых ключевых для экономии времени с одновременным обеспечением высокого качества работ внутри специализированного для быстрого ремонта небольших комплектов неисправных грузовых вагонов в очень небольшом грузовом депо (получившем в процессе разработки условное авторское название "минидепо"), позволяет существенно упростить создание, строительство и эксплуатацию такого грузового депо практически в любом необходимом месте вдали от магистральных железных дорог. Предлагаемое грузовое депо для ремонта грузовых вагонов содержит вагоносборочный участок 11 со сквозным железнодорожным путем 12 для подачи и размещения ремонтируемых вагонов (на чертеже не показаны); самостоятельный (выделенный) тележечный участок 13; колесно-роликовый участок 14; первый склад 15 запасных (годных) деталей вагонов и второй 16 склад бракованных (негодных) деталей. При этом первый склад 15 запасных деталей вагонов и второй склад 16 бракованных (негодных) деталей вагонов расположены на противоположной от вагоносборочного участка 11 стороне здания около торцевой стены, причем первый склад 15 выполнен взаимодействующим с помощью погрузчика (авто- или электро-) и цеховой кран-балки (например, грузоподъемностью 3,2 т) со столом входного контроля (на чертеже не показаны). Вагоносборочный участок 11 расположен около одного из торцов здания грузового депо параллельно ему, причем вдоль вагоносборочного участка 11 последовательно размещены стенд 17 испытания тормозного оборудования; по меньшей мере один комплект из четырех ставлюг или домкратов для установки ремонтируемого вагона на ремонтную позицию, причем одна пара 18 ставлюг или домкратов установлена стационарно, а другая пара 19 установлена с возможностью перемещения вдоль сквозного пути 12 для обеспечения возможности настройки высоты и наклона подъема ремонтируемых вагонов разного типа, первая установка 20 разворота вагонных тележек, снабженная первым/центральным/поворотным кругом, около которого расположен первый транспортер 21 тележек для их продольный подачи на тележечный участок на позицию подъема 22 рам тележек и выкатки колесных пар, вторая установка 23 разворота вагонных тележек, снабженная вторым/дополнительным/поворотным кругом, около которого расположены: установка 24 для диагностики и снятия поглощающих аппаратов(УДЛА) и установка 25 смены пятника. Тележечный участок 13 расположен перпендикулярно вагоносборочному участку и параллельно продольной оси симметрии прямоугольного здания грузового депо около одной из его продольных стен с распределением технологических позиций по Г-образной производственной линии, длинная часть которой расположена вдоль продольной (длинной) стены здания, при этом, начиная с короткой части производственной линии участка, последовательно установлены сначала устройство (позиция) 22 подъема рам тележек и выкатки колесных пар; затем второй транспортер 26 поперечного перемещения тележек без колесных пар; моечная установка 27; третий транспортер 28 поперечного перемещения (возврата) тележек без колесных пар на позицию 22 подъема рам тележек и выкатки колесных пар; четвертый (напольный) транспортер 29 для продольного последовательного перемещения тележек на позицию 30 разборки/сборки тележек, снабженную третьим поворотным кругом, на диагностическую платформу 31 геометрического контроля элементов тележек (например, с установкой"СПРУТ-М"), на диагностическую платформу 32 феррозондового неразрушающего контроля надрессорных балок и боковых рам тележек (например, с установкой типа МСН-10), на установку 33 раздвижки боковин тележек и на установку 34 замены фрикционных клиньев (планок). Внутри тележечного участка параллельно длинной части его производственной линии на одной линии расположены третий склад 35 новых пружин; четвертый склад-накопитель 36 для накопления, разборки/сборки, ремонта и испытания триангелей тормозного оборудования с вертикально-сверлильным станком и установкой восстановления-7 013942 резьбы триангелей с установкой наплавки резьбы (на чертеже не показаны), а также около позиции 33 раздвижки боковин тележек размещены пятый склад-штабелер 37 надрессорных балок и шестой складштабелер 38 боковин. Дополнительно в депо, например, для временного хранения новых или любых снятых с тележек деталей могут располагаться дополнительные складские стеллажи, обслуживаемые напольным штабелером(на чертеже не показаны). В таких стеллажах в стандартной таре хранятся годные и ремонтопригодные детали и отдельно - бракованные детали. Колесно-роликовый участок 14 расположен параллельно тележечному участку около противоположной продольной стены здания грузового депо и содержит следующие технологические позиции и оборудование: по центральной основной продольной производственной линии, выполненной в виде поднятого пути входного контроля (промежуточной ревизии) и содержащей первый транспортер 39 продольной подачи/выдачи колесных пар, выполненный взаимодействующим со вторым транспортером 40 поперечной подачи колесных пар (выполненным взаимодействующим с установкой 22 подъема рам тележек и выкатки колесных пар), снабженным четвертым поворотным кругом 41, с установкой 42 дефектоскопии колес (с первым устройством/стендом/вибродиагностики колесной пары), с установкой 43 сухой очистки средней части оси, с установкой 44 магнитно-порошкового контроля (МПК) средней части оси, с первой установкой 45 демонтажа крепительных и смотровых крышек с пятым поворотным кругом,с первой установкой 46 монтажа крепительных и смотровых крышек с шестым поворотным кругом, третий транспортер 47 с седьмым поворотным кругом поперечной подачи колесных пар в седьмой складштабелер 48 колесных пар, расположенный около продольной стороны здания депо, или передачи колесных пар в ремонт из седьмого склада-штабелера 48 колесных пар на четвертый транспортер 49 продольной подачи колесных пар на пятый транспортер 50 поперечной подачи колесных пар к колесотокарному станку 51 (например, типа UDA 125N) и в седьмой склад-штабелер 48 колесных пар, а также подачи колесных пар на шестой транспортер 52 поперечной подачи колесных пар для ремонта буксовых узлов,выполненный последовательно взаимодействующим с приемовыдачным устройством 53 колесных пар,со вторым устройством 54 для демонтажа крепительных и смотровых крышек, а также дефектных букс,снабженным восьмым поворотным кругом и с расположенным рядом стеллажом 55 для временного размещения демонтированных дефектных буксовых узлов и их элементов, затем с устройством 56 для монтажа годных букс, снабженным десятым поворотным кругом, со вторым устройством 57 для монтажа крепительных и смотровых крышек и со вторым устройством 58 для вибродиагностики колесных пар перед их передачей на седьмой склад-штабелер 48 колесных пар, при этом параллельно седьмому транспортеру 52 поперечной подачи колесных пар для ремонта буксовых узлов установлен восьмой складнакопитель 59 буксовых узлов и подшипников. Четвертый склад-накопитель триангелей, пятый склад-штабелер надрессорных балок, шестой склад-штабелер боковин, седьмой склад-штабелер колесных пар и восьмой склад-накопитель буксовых узлов и подшипников выполнены автоматизированными и подключены к диспетчерскому пульту 60 автоматизированной системы управления работой грузового депо с обеспечением возможности сортировки, подбора по необходимым размерам и выдачи годных деталей к месту монтажа соответствующих ремонтируемых агрегатов вагонов. Предлагаемое грузовое депо эксплуатируется следующим образом. Подлежащий ремонту вагон подают по сквозному пути 12 на вагоносборочный участок 11, устанавливают его на ставлюги или домкраты 18, 19 и закрепляют в поднятом положении. Поскольку сквозной путь 12 оборудован двумя поворотными кругами, то центральный 20 предназначен для выкатки тележек, причем возможен вариант выкатки только одной тележки, нуждающейся в ремонте, а с помощью второго поворотного круга 23 на сквозной путь 12 при поднятом вагоне могут быть поданы устройство для демонтажа/монтажа поглощающих аппаратов, установка для смены пятников на вагоне и установка правки люковых крышек без съема их с вагонов. В непосредственной близости от сквозного пути установлены стенд выходного контроля тормозной системы (стенд 17 испытания тормозного оборудования) и сварочный пост (на чертеже не показан). Дефектную тележку из-под вагона выкатывают на подъемник 22, с помощью которого раму тележки поднимают вверх, при этом колесные пары остаются на путях выкатки. На транспортном конвейере тележечного участка 13 может одновременно находиться только одна вагонная тележка. После обмывки на моечной установке 27 тележку на позиции 30 разбирают и отправляют на позиции геометрического 31 и неразрушающего феррозондового контроля 32. По результатам осмотра и контрольных операций определяют годные элементы тележки, которые впоследствии используют для последующей сборки; ремонтопригодные элементы тележки, которые по мере накопления на специальном складе (на чертеже не показан) отправляют на базовые ремонтные предприятия; бракованные элементы тележки, которые по мере накопления на складе 16 централизованно утилизируют. При необходимости замены колесных пар, например по дефекту подшипниковых узлов, колесную пару с использованием транспортной системы подают в седьмой склад-штабелер 48 накопления колесных пар.-8 013942 Из объема хранения может быть подобрана годная колесная пара в сборе с буксовыми узлами под тележку или подобрана пара колесных пар. Если дополнительного ремонта не требуется, комплект колесных пар перемещают под поднятую раму тележки, раму опускают на колесные пары и тележку подкатывают под вагон. Если колесным парам или одной паре требуется обточка по кругу катания, то колесную пару подают на промежуточную ревизию на установку 42 для вибродиагностики буксовых узлов, на установку 43 для сухой очистки средней части оси, на установку 44 магнитно-порошкового контроля средней части оси с последующим контролем смазки и демонтажом смотровой или крепительной крышки на установке 46. Затем колесную пару посредством транспортной системы подают к колесотокарному станку 51 или на линию демонтажа/монтажа 54, 55 буксового узла. Посла обточки колес по кругу катания контролируют обода дисков и монтируют смотровые и крепительные крышки, а также крепительные планки для колесных пар РУ 1-950. На линии демонтажа/монтажа 54, 55 буксового узла производят съем на холодную буксы вместе с блоком подшипников и лабиринтного кольца. Снятые дефектные элементы заменяют на годные (в том числе возможна замена и установка кассетного подшипника). Снятые дефектные элементы отправляют на базовые ремонтные предприятия. После монтажа нового или годного буксового узла на установке 58 проводят его вибродиагностику. После обточки колес по кругу катания или после замены буксового узла отремонтированную колесную пару передают в седьмой автоматизированный склад-штабелер 48 колесных пар, в котором производят сортировку колесных пар и подбирают их под конкретную тележку. Если необходим ремонт элементов тележки, то колесные пары отправляют в седьмой складштабелер 48 на отстой, под корпус ремонтируемой тележки подают механизированную транспортную тележку (на чертеже не показана), корпус ремонтируемой тележки с подъемника 22 опускают на транспортную тележку и перемещают под перегружатель тележек с вспомогательной линии от колесных пар на тележечную линию. Демонтаж и монтаж автосцепок и поглощающих аппаратов, перемещение надрессорных балок и боковин после раздвижки производятся цеховой кран-балкой (на чертеже не показана). Автосцепки и поглощающие аппараты в случае необходимости ремонта отправляют на базовые ремонтные предприятия. После проведения ремонта тележек их с помощью транспортной системы в обратном направлении возвращают на подъемник 22 корпуса тележки, из седьмого автоматизированного склада-штабелера 48 колесных пар к корпусу тележки подают специально подобранные колесные пары, корпус опускают и тележку выкатывают на свое место под вагон. При необходимости осмотра и ремонта элементов второй тележки операции повторяют. Вагон опускают на отремонтированные тележки, собирают тормозную систему, которую регулируют и испытывают с помощью стенда 17 испытания тормозного оборудования. Использование предлагаемых изобретений позволяет выполнить следующее. 1. Повысить производительность труда путем совмещения по времени вновь введенных и уже имеющихся операций, а также путем наиболее оптимального выполнения по времени различных одновременно выполняемых операций. 2. Снизить энергоемкость производства за счет исключения часто неэффективно используемого, но очень мощного оборудования. 3. Повысить эксплуатационные качества депо за счет уменьшения площадей, занимаемых оборудованием, путем осуществления оптимизации компоновки площадей под оборудованием и вспомогательных переходов между производственными участками и позициями. 4. Уменьшить долю ручного труда путем введения операций предварительной автоматической сортировки и тщательной подборки заменяемых деталей перед подачей их на позиции монтажа на место. 5. Существенно (в разы) сократить простои вагонов в ремонте за счет обеспечения времени ремонта одного вагона от 2 до 4 ч вместо регламентированных 29 ч; за счет сокращения времени ожидания подачи в депо до 3 ч и менее вместо регламентированных 11 ч; за счет сокращения времени пребывания вагона непосредственно в ремонте от 1 до 3 ч вместо регламентированных 8-12 ч; за счет сокращения общего простоя вагона в деповском ремонте до 5-7 ч вместо регламентированных 40 ч. 6. Обеспечить осуществление текущего и деповского ремонта с минимальной трудоемкостью при сохранении качества ремонта путем замены отбракованных деталей и узлов годными новыми или отремонтированными на базовых ремонтных предприятиях сети при сохранении минимального уровня восстановительных операций по обточке колес по кругу катания, замене буксового узла, небольших кузовных восстановительных работ без разборки кузова и по замене элементов тележек с полным комплексом входного и выходного контроля. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ ремонта железнодорожных грузовых вагонов, заключающийся в том, что сначала разбирают ремонтируемый вагон в следующей последовательности: подают вагон на вагоносборочный участок и устанавливают его на ремонтную позицию; затем вагон поднимают либо с использованием грузоподъемных механизмов и приспособлений и устанавливают на ставлюги типа стапелей (ферм), либо с помощью домкратов и устанавливают непосредственно на эти домкраты; после этого вагон закрепляют в поднятом положении; затем отсоединяют рычажную передачу автосцепного и автотормозного устройств; осуществляют визуальный и инструментальный контроль вагона; после этого выкатывают из-под вагона тележки и отправляют их на тележечный участок; демонтируют выявленное при диагностике вагона дефектное автосцепное устройство и отправляют его в ремонт; демонтируют выявленное при диагностике вагона дефектное автотормозное устройство и отправляют его в ремонт; на тележечном участке тележки моют, подвергают неразрушающему контролю; демонтируют выявленные при диагностике изношенные или поврежденные при эксплуатации детали тележек и отправляют их в соответствующие накопители, одновременно с этим дефектные детали заменяют на соответствующие годные новые или отремонтированные/отреставрированные детали, которые подают к месту монтажа и монтируют; одновременно снятые с тележек колесные пары транспортируют на колесно-роликовый участок и диагностируют колесные пары и оси по геометрическим параметрам и на наличие трещин и раковин выявленные колесные пары с нарушенной геометрией колеса отправляют на обточку круга катания, при этом выявленные дефектные колеса с недопустимой эксцентричностью круга катания демонтируют с колесных пар, обтачивают поверхности катания на колесотокарном станке и монтируют на соответствующие оси с последующей диагностикой колесных пар; одновременно выявленные дефектные буксовые узлы демонтируют с колесных пар, заменяют и собирают отремонтированные буксовые узлы с их последующей вибродиагностикой; после чего отремонтированные или замененные новыми выявленные при диагностике изношенные или поврежденные детали или агрегаты ремонтируемого вагона подают на вагоносборочный участок,производят сборку отремонтированного вагона, снимают вагон с ремонтной позиции либо путем снятия его со ставлюг и установки его на тележки с помощью грузоподъемных механизмов и приспособлений,либо путем установки его на тележки с помощью опускания домкратов, на которых он был установлен; подсоединяют рычажную передачу автосцепного и автотормозного устройств и монтируют автосцепное и автотормозное устройства, испытывают автотормозное устройство, подкатывают тележки под вагон, восстанавливают лакокрасочное покрытие, выдают вагон со сборочного участка и сдают его,отличающийся тем, что годные новые или отремонтированные/отреставрированные детали тележек, которыми заменяют дефектные детали тележек, сортируют и подбирают под определенные размеры посадочных мест в автоматическом режиме на соответствующих автоматизированных складах-накопителях и подают к месту монтажа; сформированные отремонтированные, отреставрированные или новые колесные пары с помощью автоматизированного склада-штабелера сортируют под определенный размер по кругу катания и выдают для монтажа под конкретную ремонтируемую тележку или под пару тележек для одного ремонтируемого вагона, при выявлении при диагностике колесной пары дефектного буксового узла производят его замену, при которой перед монтажом буксового узла на автоматизированном складе-накопителе подшипников производят сортировку и подбор подшипников под фактические размеры шеек оси конкретной ремонтируемой колесной пары с выдачей нужного подшипника на монтаж заменяемого буксового узла. 2. Грузовое депо для ремонта железнодорожных грузовых вагонов, содержащее вагоносборочный участок со сквозным железнодорожным путем для подачи и размещения ремонтируемых вагонов, тележечный участок, колесно-роликовый участок, стенд испытания тормозного оборудования, первый склад запасных деталей вагонов и второй склад бракованных деталей вагонов, отличающееся тем, что вагоносборочный участок расположен около одного из торцов здания грузового депо параллельно ему, причем вдоль вагоносборочного участка последовательно размещены стенд испытания тормозного оборудования; по меньшей мере один комплект из четырех ставлюг или домкратов для установки ремонтируемого вагона на ремонтную позицию, причем одна пара ставлюг или домкратов установлена стационарно, а другая пара установлена с возможностью перемещения вдоль сквозного пути; первая установка разворота вагонных тележек, около которой расположен первый транспортер тележек для их продольный подачи на тележечный участок на позицию подъема рам тележек и выкатки колесных пар; вторая установка разворота вагонных тележек, около которой расположены установка для диагностики и- 10013942 снятия поглощающих аппаратов и установка смены пятника; тележечный участок расположен перпендикулярно вагоносборочному участку и параллельно продольной оси симметрии прямоугольного здания грузового депо около одной из его продольных стен с распределением технологических позиций по Г-образной производственной линии, длинная часть которой расположена вдоль продольной (длинной) стены здания, при этом, начиная с короткой части производственной линии участка, последовательно установлены сначала устройство подъема рам тележек и выкатки колесных пар; затем второй транспортер поперечного перемещения тележек без колесных пар; моечная установка; третий транспортер поперечного перемещения (возврата) тележек без колесных пар на позицию подъема рам тележек и выкатки колесных пар; четвертый (напольный) транспортер для продольного последовательного перемещения тележек на позицию разборки/сборки тележек, имеющую третий поворотный круг, на диагностическую платформу геометрического контроля элементов тележек, на диагностическую платформу феррозондового неразрушающего контроля надрессорных балок и боковых рам тележек, на установку раздвижки боковин тележек и на установку замены фрикционных планок; внутри тележечного участка параллельно длинной части его производственной линии на одной линии расположены третий склад новых пружин; четвертый склад-накопитель для накопления, разборки/сборки, ремонта и испытания триангелей тормозного оборудования с вертикально-сверлильным станком и установкой восстановления резьбы триангелей с установкой наплавки резьбы; а также пятый склад-штабелер надрессорных балок и шестой склад-штабелер боковин; колесно-роликовый участок расположен параллельно тележечному участку около противоположной стены здания грузового депо и содержит следующие технологические позиции и оборудование: по центральной основной продольной производственной линии, выполненной в виде поднятого пути входного контроля (промежуточной ревизии) и содержащей первый продольный транспортер подачи/выдачи колесных пар, выполненный взаимодействующим со вторым транспортером поперечной подачи колесных пар с четвертым поворотным кругом с установкой дефектоскопии колес, со стендом вибродиагностики колесной пары, с установкой сухой очистки средней части оси, с установкой магнитнопорошкового контроля (МПК) средней части оси, с первой установкой демонтажа смотровых крышек с пятым поворотным кругом, с первой установкой монтажа смотровых крышек с шестым поворотным кругом, третий транспортер с седьмым поворотным кругом поперечной подачи колесных пар в седьмой склад-штабелер колесных пар или передачи колесных пар в ремонт из седьмого склада-штабелера колесных пар, расположенного около продольной стороны здания депо, на четвертый транспортер продольной подачи колесных пар на пятый транспортер поперечной подачи колесных пар к колесотокарному станку и в седьмой склад-штабелер колесных пар, а также подачи колесных пар на шестой транспортер поперечной подачи колесных пар для ремонта буксовых узлов, выполненный последовательно взаимодействующим с приемовыдачным устройством колесных пар, со вторым устройством для демонтажа смотровых и крепительных крышек и дефектных букс, снабженным восьмым поворотным кругом, и с расположенным рядом стеллажом для временного размещения демонтированных дефектных буксовых узлов,затем с устройством, снабженным девятым поворотным кругом для монтажа годных букс, с устройством для монтажа крепительных и смотровых крышек, снабженным десятым поворотным кругом, и с устройством для вибродиагностики перед передачей колесных пар на седьмой склад-штабелер колесных пар; четвертый склад-накопитель триангелей, пятый склад-штабелер надрессорных балок, шестой складштабелер боковин и седьмой склад-штабелер колесных пар выполнены автоматизированными и подключены к диспетчерскому пульту автоматизированной системы управления работой грузового депо с обеспечением возможности сортировки, подбора по необходимым размерам и выдачи к месту монтажа годных деталей ремонтируемых агрегатов вагонов. 3. Грузовое депо для ремонта железнодорожных грузовых вагонов по п.2, отличающееся тем, что первый склад новых запасных деталей и второй склад бракованных деталей вагонов расположены на противоположной от вагоносборочного участка стороне здания около торцевой стены, причем первый склад выполнен взаимодействующим с помощью погрузчика и цеховой кран-балки со столом входного контроля.- 13013942 Схема генерального плана грузового депо 1 - главный корпус; 2 - котельная; 3 - газораспределительная станция; 4 - склад запасных частей; 5 - подземный переход; 6 - тяговые станции конвейера; 7, 8 - резервуары; 9 - зона отдыха; 10 - спортивная площадка; 11 - гараж; 12 - запасный выход; 13 - парк прибытия и отправления вагонов; 14 - трансформаторная подстанция; 15 - очистные устройства; 16 - насосная; 17 - водонапорная башня; 18 - парк колесных пар и тележек; 19 - склад огнеопасных материалов; 22 - сушильная камера; 23 - разборочная площадка; 24 - деревообрабатывающий участок; 25 - столовая; 26 - пожарное депо; 27 - административно-бытовой корпус; 28 - проходная; 29 - асфальтированные дорожки Фиг. 5 Компоновочный план производственного корпуса грузового депоIV - кузнечно-рессорное отделение; V - отделение автосцепки и сварки; VI - обменная кладовая; VII инструментальное-раздаточная; VIII - вспомогательные участки; IX -столярный участок; X - служебнобытовые помещения; XII - роликовое отделение; XIII - комплектовочное отделение; XIV - колесотокарное отеление; XV - тележечное отделение; XVI - слесарно-механическое отделение; XVII - пара колесных пар и тележек; XVIII - служебно-бытовые помещения Фиг. 6

МПК / Метки

МПК: B60S 5/00

Метки: ремонта, грузовое, осуществления, железнодорожных, грузовых, депо, способ, вагонов

Код ссылки

<a href="https://eas.patents.su/15-13942-sposob-remonta-gruzovyh-zheleznodorozhnyh-vagonov-i-gruzovoe-depo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ ремонта грузовых железнодорожных вагонов и грузовое депо для его осуществления</a>

Предыдущий патент: Способ и устройство для укрупнения слоев в геологическом моделировании

Случайный патент: Мобильная станция по распределению жидкости