Покрытие, наносимое методом экструзии

Номер патента: 8805

Опубликовано: 31.08.2007

Авторы: Вальтер Филипп, Лехтинен Арья, Нуммила-Пакаринен Аули, Вахала Мартии

Формула / Реферат

1. Подложка с покрытием, нанесенным экструзией, в которой покрытие включает мультимодальный полиэтилен, полученный полимеризацией, катализированной катализатором с однотипными активными центрами, и содержащий в качестве сомономера этилена по меньшей мере два различных С4-12 альфа-олефина.

2. Подложка по п.1, в которой указанный полиэтилен содержит в качестве сомономеров этилена по меньшей мере два альфа-олефина, выбранных из бутена-1, гексена-1, 4-метилпентена-1, гептена-1, октена-1 и децена-1.

3. Подложка по п.2, в которой указанный полиэтилен включает сополимер этилена и бутена и сополимер этилена и гексена.

4. Подложка по п.1, в которой указанный полиэтилен включает бимодальный терполимер, содержащий:

а) сополимер этилена и бутена-1 с более низкой молекулярной массой;

б) сополимер этилена и С5-С12 альфа-олефина с более высокой молекулярной массой.

5. Подложка по п.1, в которой указанный полиэтилен включает бимодальный полимер, содержащий:

а) полимер с более низкой молекулярной массой, представляющий собой бинарный сополимер этилена и C5-С12 альфа-олефина, и

б) полимер с более высокой молекулярной массой, представляющий собой либо бинарный сополимер этилена и бутена-1, если полимер с более низкой молекулярной массой представляет собой бинарный сополимер этилена и C5-С12 альфа-олефина, терполимер этилена, бутена-1 и С5-С12 альфа-олефина.

6. Подложка по любому из пп.1-5, в которой указанный полиэтилен имеет ММР от 3 до 6, ТР2 от 5 до 20 г/мин и плотность от 905 до 930 кг/м3.

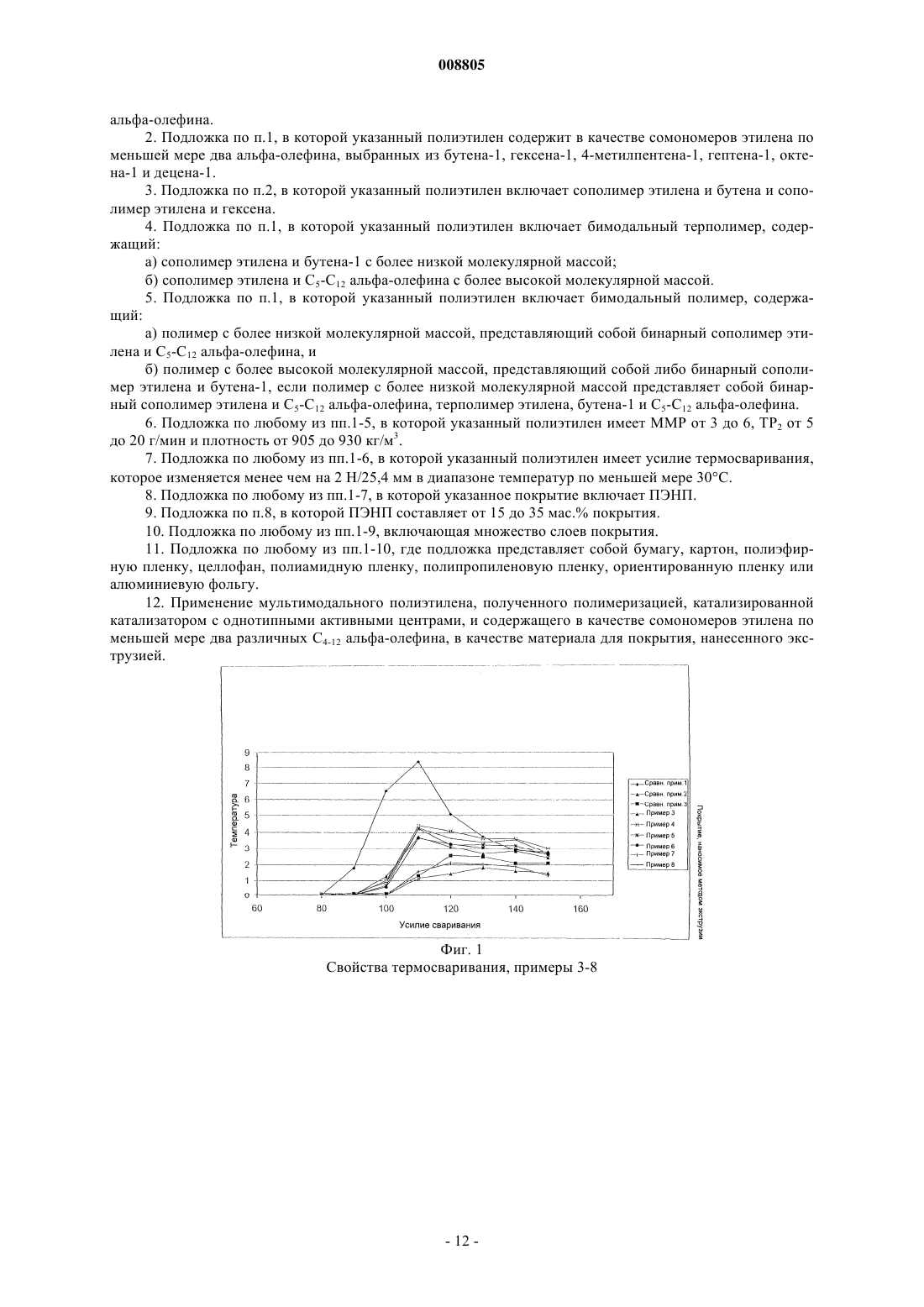

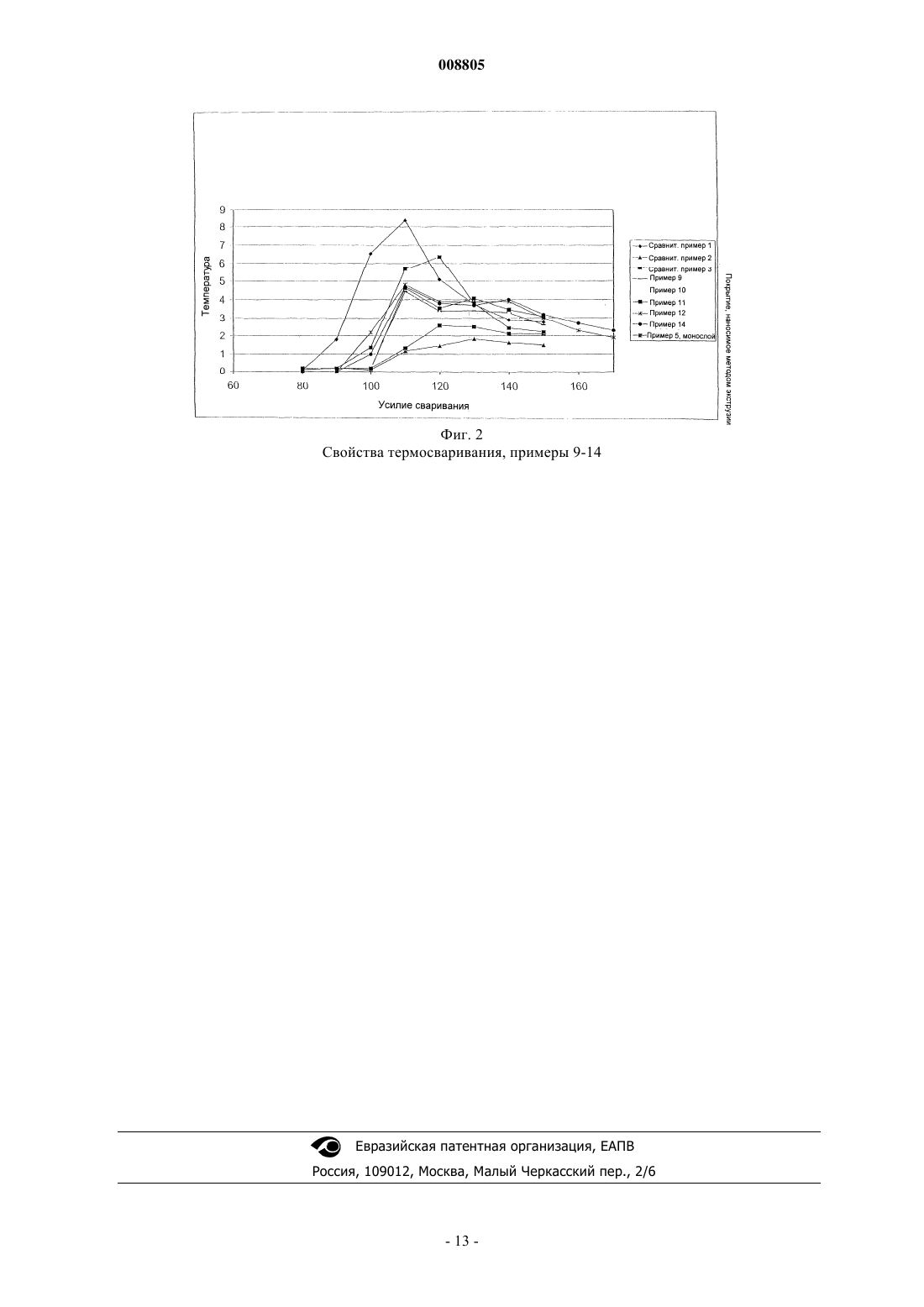

7. Подложка по любому из пп.1-6, в которой указанный полиэтилен имеет усилие термосваривания, которое изменяется менее чем на 2 Н/25,4 мм в диапазоне температур по меньшей мере 30шС.

8. Подложка по любому из пп.1-7, в которой указанное покрытие включает ПЭНП.

9. Подложка по п.8, в которой ПЭНП составляет от 15 до 35 мас.% покрытия.

10. Подложка по любому из пп.1-9, включающая множество слоев покрытия.

11. Подложка по любому из пп.1-10, где подложка представляет собой бумагу, картон, полиэфирную пленку, целлофан, полиамидную пленку, полипропиленовую пленку, ориентированную пленку или алюминиевую фольгу.

12. Применение мультимодального полиэтилена, полученного полимеризацией, катализированной катализатором с однотипными активными центрами, и содержащего в качестве сомономеров этилена по меньшей мере два различных С4-12 альфа-олефина, в качестве материала для покрытия, нанесенного экструзией.

Текст

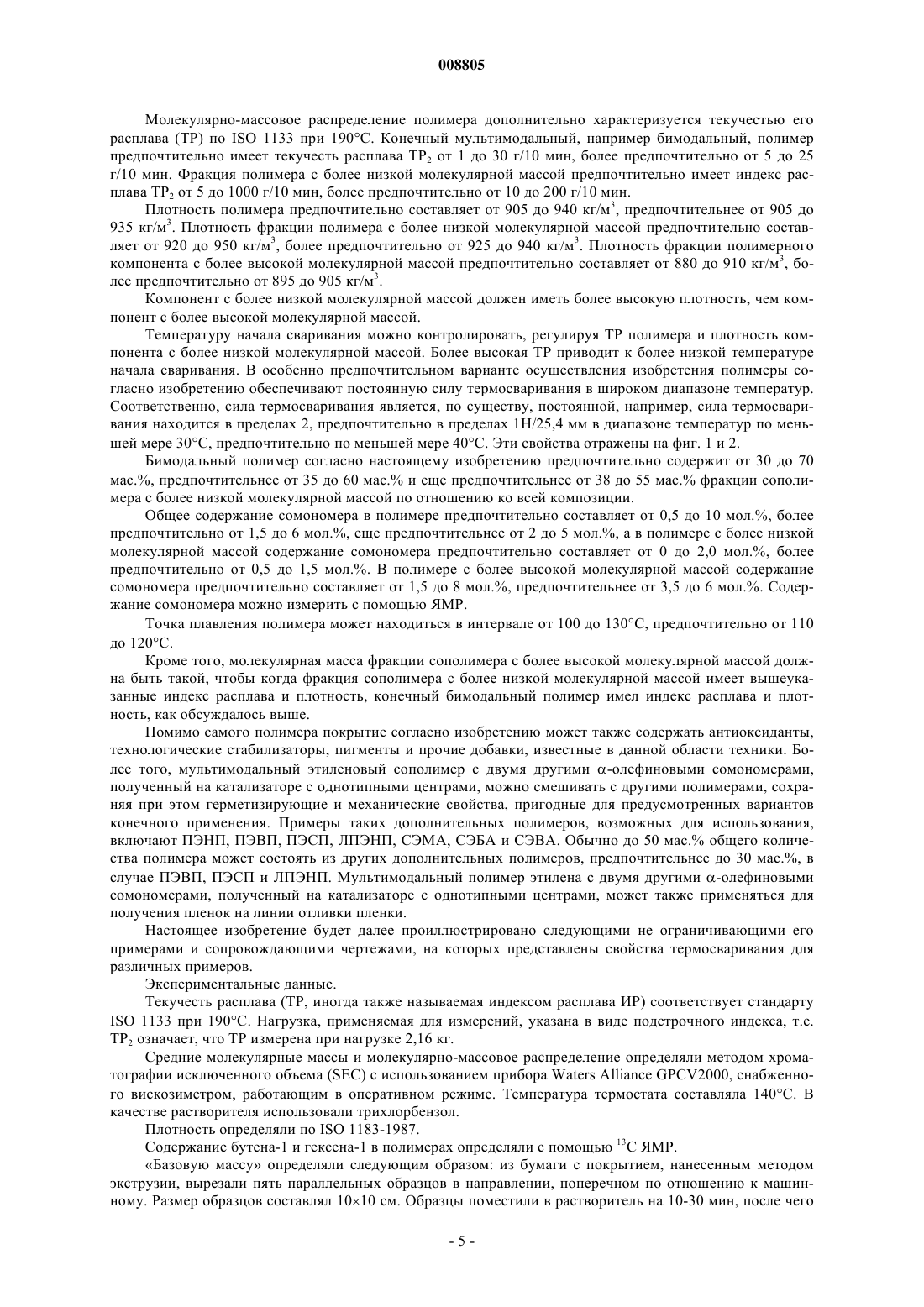

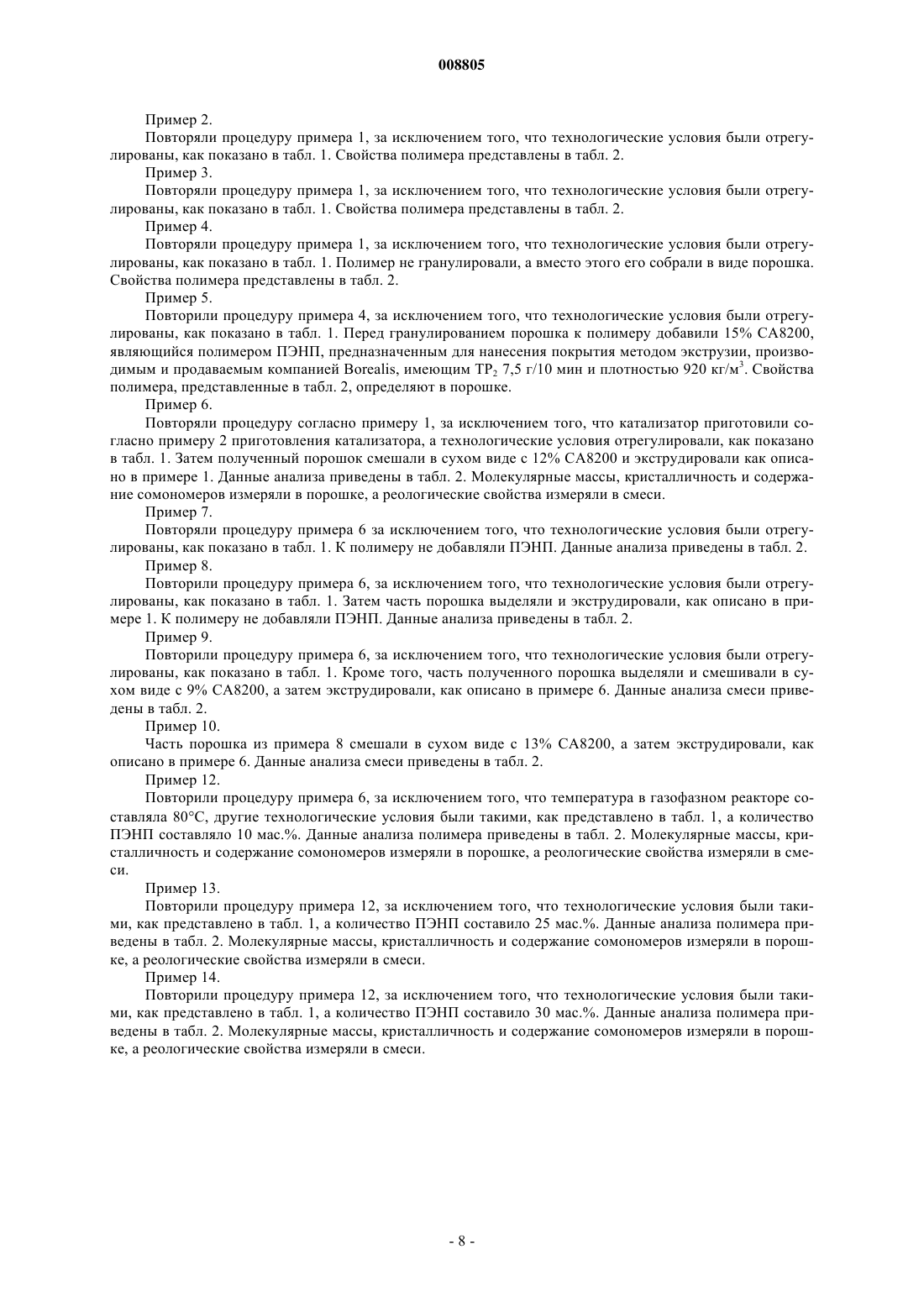

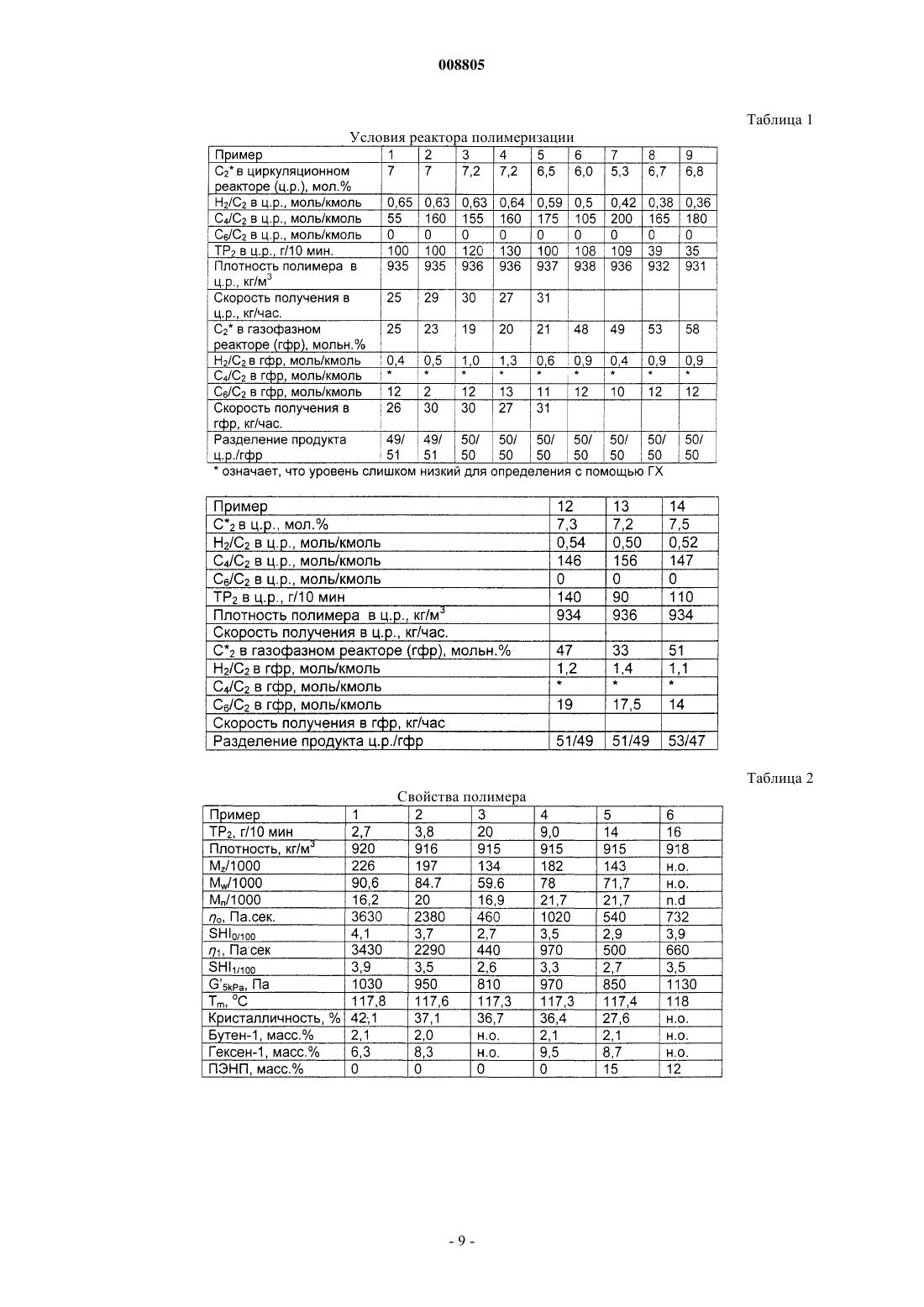

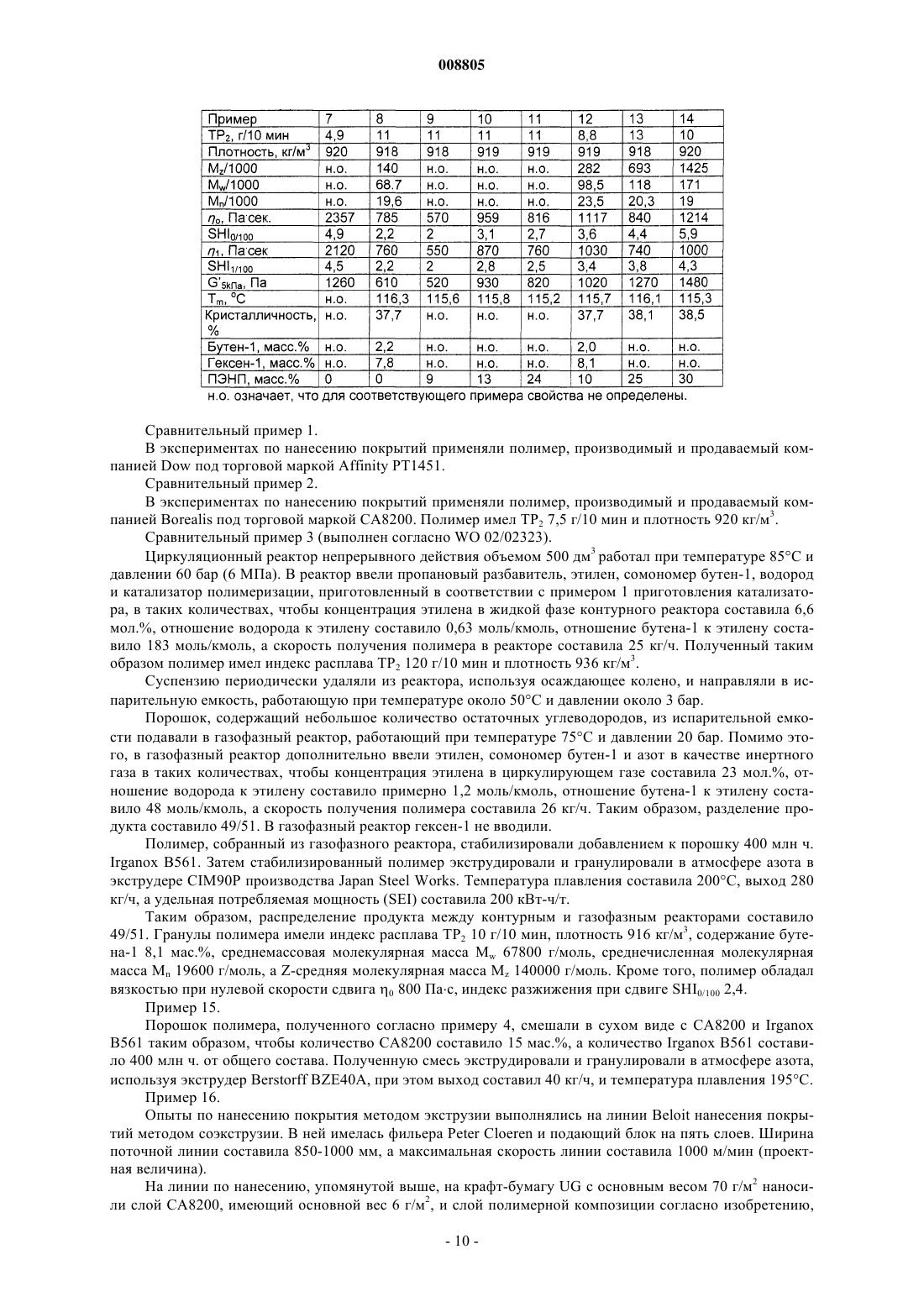

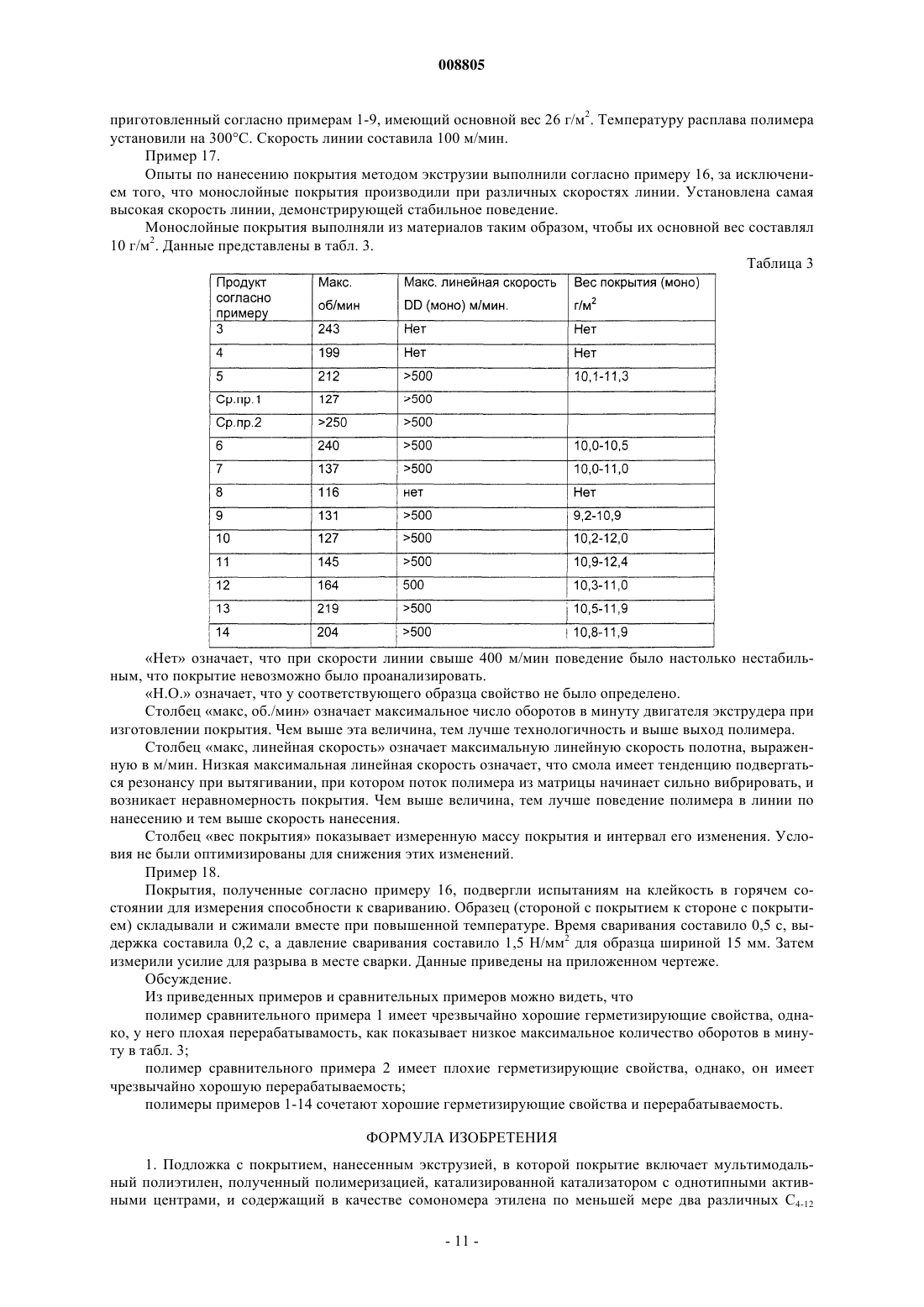

008805 Настоящее изобретение относится к способу экструзионного нанесения на подложку покрытия из полиэтиленовой композиции, а также к самим структурам с покрытием, нанесенным методом экструзии. Более точно, настоящее изобретение касается применения в покрытии, наносимом методом экструзии,определенных бимодальных полиэтиленов, полученных с помощью катализаторов с однотипными активными центрами. Полиэтилен низкой плотности (ПЭНП), традиционно получаемый в радикальном процессе, осуществляемом при высоком давлении, предпочтительно в реакторе автоклавного типа, в течение многих лет применялся для получения экструзионных покрытий. При нанесении покрытий методом экструзии полимерную смолу расплавляют и формируют в тонкую горячую пленку, которую обычно наносят на движущуюся плоскую подложку, такую как бумага, картон, металлическая фольга или пластиковая пленка. Затем подложка с нанесенным покрытием проходит между группой вращающихся в противоположных направлениях валиков, которые прижимают покрытие к подложке для обеспечения полного контакта и адгезии. Полимеры, используемые при нанесении покрытий методом экструзии, должны обладать определенными свойствами, чтобы они были пригодными в качестве покрытий. Например, покрытия должны обеспечивать соответствующий барьер для влаги и проявлять хорошие герметизирующие свойства; также они должны обладать необходимыми механическими свойствами и липкостью при высокой температуре. В этом отношении ПЭНП не обладает идеальными механическими свойствами, требуемыми для нанесения покрытий методом экструзии, поскольку им недостает необходимой прочности и стойкости к повреждениям. Поэтому для улучшения механических свойств известно использование смесей ПЭНП с полимерами других типов. Соответственно, для улучшения механических свойств использовали сочетание ПЭНП с полиэтиленами более высокой плотности, т.е. полиэтиленом средней или высокой плотности или с линейными полиэтиленами низкой плотности (ЛПЭНП). Например, небольшое количество ПЭНП (от 5 до 30 мас.%) можно добавить к ЛПЭНП для улучшения перерабатываемости состава для нанесения покрытий методом экструзии. Однако при возрастании содержания ПЭНП в композиции снижаются или теряются положительные свойства линейного полимера, например устойчивость к растрескиванию при нагрузках под воздействием окружающей среды, барьерные свойства, герметизирующие свойства. С другой стороны, если содержание ПЭНП слишком низко, то смесь может не обладать достаточной перерабатываемостью. Проблема для таких смесей с низким содержанием ПЭНП заключается в том, что пока они обладают лучшей перерабатываемостью, чем сам ЛПЭНП, их невозможно экструдировать или вытягивать при высоких скоростях выхода. Поэтому приходится искать компромисс между хорошими механическими свойствами и хорошей перерабатываемостью. Композиции для экструзии из линейного полиэтилена низкой плотности (ЛПЭНП) и полиэтилена сверхнизкой плотности (ПЭСНП), традиционно получаемые с использованием катализатора ЦиглераНатта, имеют улучшенные механические свойства, но их также сложно перерабатывать из-за недостаточной экструдируемости. Поэтому сохраняется необходимость в разработке новых полимерных композиций на основе полиэтилена, пригодных для нанесения покрытий методом экструзии, которые обеспечивают как хорошие механические, так и технологические свойства. В заявке WO 01/62847 предлагается решение этой проблемы путем использования бимодальной полиэтиленовой композиции, полученной с применением катализатора с однотипными активными центрами в многостадийном процессе. Состав можно использовать в качестве покрытия, наносимого методом экструзии, само по себе или смешанного с меньшими количествами ПЭНП до экструзии. Полученный полимер предпочтительно представляет собой бимодальный этилен-бутеновый сополимер, при этом бутен используют как в циркуляционной, так и в газофазной стадии двухстадийного процесса. Хотя полимеры, описанные в WO 01/62847, имеют приемлемые температуры начала сваривания и относительно широкие интервалы сваривания, сила их адгезии при высокой температуре является ограниченной. В этом отношении известно, что гексен-этиленовые сополимеры обеспечивают более высокие герметизирующие свойства по сравнению с бутен-этиленовыми сополимерами, а октен-этиленовые сополимеры придают более высокие свойства гексен-этиленовому сополимеру. Однако применение более высокомолекулярных -олефиновых сомономеров, например олефинов С 6 или выше, повышает стоимость полимерного продукта и, в целом, эффективность введения сомономера снижается по мере увеличения в нем количества углеродных атомов, т.е. введение гексена менее эффективно, чем бутена, а введение октена менее эффективно, чем гексена, и т.д. Поэтому специалисты в данной области неохотно включают более высокомолекулярные сомономеры. Авторы неожиданно обнаружили, что введением двух разных -олефиновых сомономеров можно получить мультимодальную, например бимодальную, полиэтиленовую композицию, идеальную для нанесения в качестве покрытий методом экструзии, которая обладает превосходными герметизирующими свойствами и липкостью в горячем виде по сравнению с полиэтиленом, полученным с использованием любого из сомономеров в качестве единственного сомономера.-1 008805 Таким образом, с точки зрения одного аспекта изобретения предложена подложка с покрытием, нанесенным на нее методом экструзии, при этом указанное покрытие содержит полиэтилен, полученный полимеризацией под действием катализатора с однотипными активными центрами и содержащий в качестве сомономеров этилена по меньшей мере два С 4-12 -олефина, предпочтительно по меньшей мере два-олефина, выбранных из бутена-1, гексена-1, 4-метилпентена-1, гептена-1, октена-1 и децена-1, в особенности бутен-1 и гексен-1. С точки зрения другого аспекта изобретения предложено применение полиэтилена, полученного полимеризацией, катализированной катализатором с однотипными активными центрами и содержащего в качестве сомономеров этилена по меньшей мере два С 4-12 -олефина, предпочтительно по меньшей мере два -олефина, выбранных из бутена-1, гексена-1, 4-метилпентена-1, гептена-1, октена-1 и децена 1, особенно бутен-1 и гексен-1, для нанесения покрытий методом экструзии или для формирования литых пленок. Во многих случаях герметичный слой, который создается между свариваемыми поверхностями, укладывают под грузом, когда он еще теплый. Это означает, что свойство липкости полиэтилена в горячем виде является решающим для обеспечения прочности герметичного слоя еще до его охлаждения. Все экструзионные покрытия имеют интервал, внутри которого может произойти сваривание, т.е. в котором экструдат становится частично расплавленным. Обычно этот интервал сваривания является достаточно узким, имея в виду, что во время процесса термосваривания регулирование температуры является критичным. Полимеры согласно изобретению позволяют расширить интервал сваривания, позволяя тем самым осуществлять операцию сваривания при более низкой температуре и гарантируя меньшую значимость температурного контроля во время процесса термосваривания. В работе при более низкой температуре имеются преимущества, заключающиеся в том, что изделия, предназначенные для сваривания, не подвергают воздействию высоких температур, и какой-либо другой компонент экструзионного покрытия, который не участвует в сваривании, также не подвергается воздействию высокой температуры. Также существуют экономические преимущества, поскольку, естественно, более низкие температуры легче создавать и поддерживать. Полиэтилен для экструзионного покрытия согласно изобретению обычно представляет собой смесь двух или более полиэтиленов, полученных, например, смешиванием или реакциями полимеризации в две или более стадии. Составляющие полиэтилены могут представлять собой гомополимеры, сополимеры,терполимеры (тройные полимеры) или полимеры из четырех или более сомономеров; предпочтительно,однако, чтобы по меньшей мере один полимер представлял собой терполимер или по меньшей мере два полимера являлись сополимерами, в частности, в которых один мономер - основной компонент - является этиленом, а один или два сомономера - меньшие компоненты - представляли собой С 4 и/или С 6 олефины. Особенно предпочтительно, если полимер получен полимеризацией в две или более стадий, в которых на более ранней стадии вводят более низкомолекулярный -олефиновый сомономер (например, бутен-1), а на более поздней стадии вводят более высокомолекулярный -олефиновый сомономер (гексен 1). Тем не менее, в объем изобретения входит получение полимера в двухстадийной реакции полимеризации, в которой на первой стадии получают гомополимер этилена, а на второй стадии получают терполимер этилена или наоборот, или в которой на первой стадии получают сополимер этилена с более высокомолекулярным -олефиновым сомономером, а на второй стадии получают сополимер этилена с более низкомолекулярным -олефиновым сомономером. Аналогичным образом на первой стадии можно получить этиленовый сополимер, а на второй стадии - этиленовый терполимер и наоборот. Также можно использовать стадию форполимеризации, хорошо известную в данной области техники. В наиболее предпочтительном варианте осуществления изобретения полиэтилен получают из смеси сополимера этилена и бутена-1 (компонент с более низкой молекулярной массой), предпочтительно полученного в суспензионной фазе, и сополимера этилена и гексена-1 (компонент с более высокой молекулярной массой), предпочтительно полученного в газовой фазе. Термин гомополимер этилена, используемый здесь, означает полиэтилен, который состоит по существу, т.е. по меньшей мере на 98 мас.%, предпочтительно по меньшей мере на 99 мас.%, более предпочтительно по меньшей мере на 99,5 мас.%, наиболее предпочтительно по меньшей мере на 99,8 мас.% из этиленовых звеньев. Полимеры этилена согласно изобретению получают с использованием так называемого катализатора с однотипными активными центрами, например катализатора, содержащего металл, координированный одним или более -связывающим лигандом. Такие -связанные металлы обычно называют металлоценами, а металлами обычно являются Zr, Hf или Ti, особенно Zr или Hf. Этот -связывающий лиганд обычно является 5-циклическим лигандом, т.е. гомо- или гетероциклической циклопентадиенильной группой, возможно с конденсированными или присоединенными заместителями. Такие металлоценовые катализаторы широко описаны в научной и патентной литературе в течение примерно двадцати лет. Такие металлоценовые катализаторы часто используют с активаторами катализаторов или сокатализаторами, например алюмоксанами, такими как метилалюмоксан, также подробно описанный в литературе.-2 008805 Полимер, используемый в экструзионных покрытиях согласно изобретению, предпочтительно является мультимодальным, например бимодальным, т.е. его молекулярно-массовое распределение (профиль) включает не одиночный пик, а комбинацию двух или более пиков (которые могут быть или не быть различимыми), центрированных возле различных средних молекулярных масс, вследствие того, что полимер содержит два или более отдельно полученных компонента. В таком варианте осуществления изобретения компонент с более высокой молекулярной массой предпочтительно соответствует сополимеру (или терполимеру и т.д.) более высокомолекулярного -олефинового сомономера, а компонент с более низкой молекулярной массой предпочтительно соответствует гомополимеру этилена или сополимеру (или терполимеру и т.д.) более низкомолекулярного -олефинового сомономера. Такие бимодальные полимеры этилена можно приготовить, например, полимеризацией в две или более стадии или использованием двух или более различных катализаторов полимеризации в одностадийной полимеризации. Однако предпочтительно, чтобы их получали в двухстадийной полимеризации с использованием одного и того же катализатора, например металлоценового катализатора, в частности суспензионной полимеризацией в циркуляционном реакторе, с последующей полимеризацией в газовой фазе в газофазном реакторе. Система из циркуляционного реактора и газофазного реактора была разработана компанией Borealis A/S, Дания и известна как технология BORSTAR. Предпочтительно, чтобы фракцию полимера с более низкой молекулярной массой получали в циркуляционном реакторе непрерывного действия, в котором этилен полимеризуют в присутствии катализатора полимеризации, как указано выше, и агента передачи цепи, такого как водород. Разбавитель обычно представляет собой инертный алифатический углеводород, предпочтительно изобутан или пропан. Предпочтительно добавляют С 4-С 12 -олефиновый сомономер для регулирования плотности фракции сополимера с более низкой молекулярной массой. Предпочтительно концентрацию водорода выбирают таким образом, чтобы фракция сополимера с более низкой молекулярной массой имела желательную скорость течения расплава. Более предпочтительно мольное отношение водорода к этилену составляет от 0,1 до 1,5 моль/кмоль, наиболее предпочтительно от 0,2 до 1,0 моль/кмоль. В случае, когда целевая плотность фракции сополимера с более низкой молекулярной массой превышает 955 кг/м 3, выгодно работать в циркуляционном реакторе, используя пропановый разбавитель в так называемых сверхкритических условиях, в которых рабочая температура превышает критическую температуру реакционной смеси, а рабочее давление превышает критическое давление реакционной смеси. В этом случае предпочтительный диапазон температур составляет от 90 до 110 С, а диапазон давления составляет от 50 до 80 бар (5-8 МПа). Суспензию периодически или непрерывно выводят из циркуляционного реактора и направляют в узел разделения, в котором от полимера отделяют, по меньшей мере, агенты передачи цепи (например,водород). Затем полимер, содержащий активный катализатор, вводят в газофазный реактор, в котором происходит полимеризация в присутствии дополнительного количества этилена, сомономера (сомономеров) и, возможно, агента передачи цепи, для получения фракции сополимера с более высокой молекулярной массой. Полимер периодически или непрерывно выводят из газофазного реактора, и оставшиеся углеводороды отделяют от полимера. Полимер, получаемый из газофазного реактора, является полиэтиленовой композицией согласно изобретению. Условия в газофазном реакторе выбирают таким образом, чтобы полимер этилена обладал необходимыми свойствами. Предпочтительно, чтобы температура в реакторе составляла от 70 до 100 С, а давление составляло от 10 до 40 бар (1-4 МПа). Мольное отношение водорода к этилену предпочтительно составляет от 0 до 1 моль/кмоль, более предпочтительно от 0 до 0,5 моль/кмоль, а мольное отношение олефинового сомономера к этилену предпочтительно составляет от 1 до 100 моль/кмоль, более предпочтительно от 5 до 50 моль/кмоль и наиболее предпочтительно от 5 до 30 моль/кмоль. Процесс нанесения покрытия методом экструзии можно осуществлять, используя традиционные технологии нанесения покрытий методом экструзии. Соответственно, полимер, полученный в процессе полимеризации, загружают обычно в форме гранул, которые, возможно, содержат добавки, в экструзионное устройство. Из экструдера расплав полимера выпускают через плоскую фильеру на подложку,предназначенную для нанесения покрытия. Ввиду некоторого расстояния между выходной частью фильеры и зоной контакта валков расплавленный пластик в течение короткого времени окисляется на воздухе, что обычно приводит к улучшенной адгезии между покрытием и подложкой. Подложку с нанесенным покрытием охлаждают на охлаждающем цилиндре, после чего ее подают на машину для обрезки краев и сматывают. Ширина поточной линии может составлять, например, от 500 до 1500 мм, например от 800 до 1100 мм, при скорости линии до 1000 м/мин, например от 300 до 800 м/мин. Температура расплава полимера обычно составляет от 275 до 330 С. Мультимодальную полиэтиленовую композицию согласно изобретению можно экструдировать на подложку в качестве однослойного покрытия или в качестве одного слоя при совместной экструзии. В любом из этих вариантов можно использовать мультимодальную полиэтиленовую композицию как таковую или смешивать мультимодальную полиэтиленовую композицию с другими полимерами, особенно с-3 008805 ПЭНП, таким образом, чтобы при этом смесь содержала от 0 до 50%, предпочтительно от 10 до 40% и в частности от 15 до 35% ПЭНП, в расчете на массу конечной смеси. Смешивание можно проводить во время послереакторной обработки или непосредственно перед экструзией в процессе нанесения покрытия. В многослойном покрытии, наносимом методом экструзии, другие слои могут содержать любую полимерную смолу, обладающую желательными свойствами и перерабатываемостью. Примеры таких полимеров включают полимеры барьерного слоя - полиамид (ПА) и сополимер этилена и винилацетата(СЭВА); полярные сополимеры этилена, такие как сополимеры этилена и винилового спирта или сополимеры этилена и акрилатного мономера; адгезионные слои, например иономеры, сополимеры этилена и этилакрилата и т.д.; ПЭВП для придания жесткости; полипропилен для улучшения термостойкости и жиростойкости; смолы ПЭНП, полученные в процессе высокого давления; смолы ЛПЭНП, полученные полимеризацией этилена и -олефиновых сомономеров в присутствии катализатора Циглера, хромового или металлоценового катализатора; и смолы ПЭСП. В предпочтительном варианте осуществления изобретения полимер смешивают с ПЭНП, при этом указанный ПЭНП предпочтительно имеет индекс расплава по меньшей мере 3 г/10 мин, предпочтительно по меньшей мере 6,5 г/10 мин, и разработан для нанесения покрытий методом экструзии. ПЭНП может составлять от 15 до 35 мас.% конечной смеси. Смесь можно наносить на подложку в виде монослоя или ее можно подвергать совместной экструзии с другим полимером (полимерами), как известно в данной области техники. Подложка предпочтительно является материалом на волокнистой основе, таким как бумага или картон. Также подложка может представлять собой пленку, изготовленную, например, из сложного полиэфира, целлофана, полиамида, полипропилена или ориентированного полипропилена. Другие подходящие подложки включают алюминиевую фольгу. Покрытие обычно имеет толщину от 10 до 1000 мкм, особенно от 2 до 100 мкм. Удельную толщину выбирают в соответствии с природой подложки и ожидаемых условий ее последующей обработки. Подложка может быть толщиной от 10 до 1000 мкм, например от 6 до 300 мкм. С точки зрения еще одного аспекта изобретения также предложена полиэтиленовая композиция для нанесения покрытия методом экструзии, при этом указанная композиция включает полиэтилен, полученный полимеризацией, катализированной катализатором с однотипными активными центрами, и имеющий в качестве сомономеров этилена по меньшей мере два С 4-12 -олефина, предпочтительно по меньшей мере два -олефина, выбранных из бутена-1, гексена-1, 4-метилпентена-1, гептена-1, октена-1 и децена -1, особенно бутен-1 и гексен-1. С точки зрения еще одного аспекта изобретения предложен способ нанесения покрытия методом экструзии на подложку, включающий экструдирование полиэтилена, полученного полимеризацией под действием катализатора с однотипными активными центрами и содержащего в качестве сомономеров этилена по меньшей мере два С 4-12 -олефина, предпочтительно по меньшей мере два -олефина, выбранных из бутена-1, гексена-1, 4-метилпентена-1, гептена-1, октена-1 и децена-1, особенно бутен-1 и гексен-1, для получения расплава полимера, и нанесение указанного расплава на подложку. Экструзионное покрытие согласно изобретению предпочтительно включает либо бимодальный терполимер, включающий:a) сополимер этилена и бутена-1 с более низкой молекулярной массой,b) сополимер этилена и С 5-С 12 -олефина (например, С 6-С 12 -олефина) с более высокой молекулярной массой,либо бимодальный полимер, включающий: а) полимер с более низкой молекулярной массой, который является бинарным сополимером этилена и С 4-C12 -олефина, иb) полимер с более высокой молекулярной массой, который представляет собой или бинарный сополимер этилена и бутена-1, если полимер с более низкой молекулярной массой (а) является бинарным сополимером этилена и C5-С 12 -олефина (например, С 6-С 12 -олефина), или терполимер этилена, бутена-1 и С 5-C12 -олефина (например, С 6-C12 -олефина). В предпочтительном варианте осуществления настоящего изобретения предложено покрытие из бимодального полимера с относительно узким молекулярно-массовым распределением (ММР) и превосходными герметизирующими свойствами, хорошей перерабатываемостью, низкой проницаемостью водяных паров и низким уровнем экстрагируемых веществ. ММР предпочтительно составляет от 2,5 до 10,особенно от 3,0 до 6,0. Среднемассовая молекулярная масса мультимодального, например бимодального, полимера предпочтительно составляет от 50000 до 250000 г/моль. Полимерная фракция с более низкой молекулярной массой предпочтительно имеет среднемассовую молекулярную массу от 5000 до 100000 г/моль, более предпочтительно от 10000 до 70000 г/моль, а фракция полимера с более высокой молекулярной массой предпочтительно имеет среднемассовую молекулярную массу от 50000 до 500000 г/моль, более предпочтительно от 100000 до 300000 г/моль.-4 008805 Молекулярно-массовое распределение полимера дополнительно характеризуется текучестью его расплава (ТР) по ISO 1133 при 190 С. Конечный мультимодальный, например бимодальный, полимер предпочтительно имеет текучесть расплава ТР 2 от 1 до 30 г/10 мин, более предпочтительно от 5 до 25 г/10 мин. Фракция полимера с более низкой молекулярной массой предпочтительно имеет индекс расплава ТР 2 от 5 до 1000 г/10 мин, более предпочтительно от 10 до 200 г/10 мин. Плотность полимера предпочтительно составляет от 905 до 940 кг/м 3, предпочтительнее от 905 до 935 кг/м 3. Плотность фракции полимера с более низкой молекулярной массой предпочтительно составляет от 920 до 950 кг/м 3, более предпочтительно от 925 до 940 кг/м 3. Плотность фракции полимерного компонента с более высокой молекулярной массой предпочтительно составляет от 880 до 910 кг/м 3, более предпочтительно от 895 до 905 кг/м 3. Компонент с более низкой молекулярной массой должен иметь более высокую плотность, чем компонент с более высокой молекулярной массой. Температуру начала сваривания можно контролировать, регулируя ТР полимера и плотность компонента с более низкой молекулярной массой. Более высокая ТР приводит к более низкой температуре начала сваривания. В особенно предпочтительном варианте осуществления изобретения полимеры согласно изобретению обеспечивают постоянную силу термосваривания в широком диапазоне температур. Соответственно, сила термосваривания является, по существу, постоянной, например, сила термосваривания находится в пределах 2, предпочтительно в пределах 1H/25,4 мм в диапазоне температур по меньшей мере 30 С, предпочтительно по меньшей мере 40 С. Эти свойства отражены на фиг. 1 и 2. Бимодальный полимер согласно настоящему изобретению предпочтительно содержит от 30 до 70 мас.%, предпочтительнее от 35 до 60 мас.% и еще предпочтительнее от 38 до 55 мас.% фракции сополимера с более низкой молекулярной массой по отношению ко всей композиции. Общее содержание сомономера в полимере предпочтительно составляет от 0,5 до 10 мол.%, более предпочтительно от 1,5 до 6 мол.%, еще предпочтительнее от 2 до 5 мол.%, а в полимере с более низкой молекулярной массой содержание сомономера предпочтительно составляет от 0 до 2,0 мол.%, более предпочтительно от 0,5 до 1,5 мол.%. В полимере с более высокой молекулярной массой содержание сомономера предпочтительно составляет от 1,5 до 8 мол.%, предпочтительнее от 3,5 до 6 мол.%. Содержание сомономера можно измерить с помощью ЯМР. Точка плавления полимера может находиться в интервале от 100 до 130 С, предпочтительно от 110 до 120 С. Кроме того, молекулярная масса фракции сополимера с более высокой молекулярной массой должна быть такой, чтобы когда фракция сополимера с более низкой молекулярной массой имеет вышеуказанные индекс расплава и плотность, конечный бимодальный полимер имел индекс расплава и плотность, как обсуждалось выше. Помимо самого полимера покрытие согласно изобретению может также содержать антиоксиданты,технологические стабилизаторы, пигменты и прочие добавки, известные в данной области техники. Более того, мультимодальный этиленовый сополимер с двумя другими -олефиновыми сомономерами,полученный на катализаторе с однотипными центрами, можно смешивать с другими полимерами, сохраняя при этом герметизирующие и механические свойства, пригодные для предусмотренных вариантов конечного применения. Примеры таких дополнительных полимеров, возможных для использования,включают ПЭНП, ПЭВП, ПЭСП, ЛПЭНП, СЭМА, СЭБА и СЭВА. Обычно до 50 мас.% общего количества полимера может состоять из других дополнительных полимеров, предпочтительнее до 30 мас.%, в случае ПЭВП, ПЭСП и ЛПЭНП. Мультимодальный полимер этилена с двумя другими -олефиновыми сомономерами, полученный на катализаторе с однотипными центрами, может также применяться для получения пленок на линии отливки пленки. Настоящее изобретение будет далее проиллюстрировано следующими не ограничивающими его примерами и сопровождающими чертежами, на которых представлены свойства термосваривания для различных примеров. Экспериментальные данные. Текучесть расплава (ТР, иногда также называемая индексом расплава ИР) соответствует стандартуISO 1133 при 190 С. Нагрузка, применяемая для измерений, указана в виде подстрочного индекса, т.е. ТР 2 означает, что ТР измерена при нагрузке 2,16 кг. Средние молекулярные массы и молекулярно-массовое распределение определяли методом хроматографии исключенного объема (SEC) с использованием прибора Waters Alliance GPCV2000, снабженного вискозиметром, работающим в оперативном режиме. Температура термостата составляла 140 С. В качестве растворителя использовали трихлорбензол. Плотность определяли по ISO 1183-1987. Содержание бутена-1 и гексена-1 в полимерах определяли с помощью 13 С ЯМР. Базовую массу определяли следующим образом: из бумаги с покрытием, нанесенным методом экструзии, вырезали пять параллельных образцов в направлении, поперечном по отношению к машинному. Размер образцов составлял 1010 см. Образцы поместили в растворитель на 10-30 мин, после чего-5 008805 бумагу сняли с пластика, а растворителю дали испариться. Затем образцы взвесили и рассчитали среднее значение. Результат представлен в виде массы квадратного метра пластика. Если бумажная подложка имеет равномерную базовую массу, то измерение можно произвести без удаления бумаги. В таком случае базовую массу бумаги вычитают из измеренной базовой массы. В качестве результата была представлена разность. Реологические свойства полимеров определяли с использованием динамического реометраRheometrics RDA II. Измерения проводились при 190 С в атмосфере азота. Измерения позволили получить модуль накопления (G') и модуль потерь (G") вместе с абсолютной величиной комплексной вязкостикак функцию частотыили абсолютной величины комплексного модуля (G). Согласно правилу Кокса-Мерца, функция комплексной вязкости- это то же самое, что и обычная функция вязкости (вязкость как функция скорости сдвига), если частота приведена в рад/с. Если это эмпирическое равенство действует, то абсолютная величина комплексного модуля соответствует напряжению сдвига при традиционных (т.е. в устойчивом состоянии) измерениях вязкости. Это означает,что функция (G) является такой же, что и функция вязкости от напряжения сдвига. В настоящем способе как вязкость при низком напряжении сдвига илипри низком G (которая служит в качестве аппроксимации для так называемой нулевой вязкости), так и вязкость при нулевом усилии сдвига применяли в качестве меры средней молекулярной массы. С другой стороны, разжижение при сдвиге, которое представляет собой уменьшение вязкости с ростом G, является тем более выраженным, чем шире молекулярно-массовое распределение. Это свойство можно аппроксимировать, определив так называемый индекс разжижения при сдвиге, ИРС (SHI), как отношение вязкостей при двух различных напряжениях сдвига. В примерах, приведенных ниже, использовали напряжения сдвига (или G),равные 0 и 100 кПа. Таким образомSHI0/100 = 0/100,где 0 - вязкость при нулевой скорости сдвига; 100 - комплексная вязкость при G=100 кПа. Как указывалось выше, функция модуля накопления, G', и функция модуля потерь, G, были получены как первичные функции при динамических измерениях. Величина модуля накопления при конкретной величине модуля потерь растет по мере расширения молекулярно-массового распределения. Однако это количество в значительной степени зависит от формы молекулярно-массового распределения полимера. В примерах использовали величину G' при G=5 кПа. Температуру плавления и кристаллизации определяли с помощью дифференциальной сканирующей калориметрии (ДСК) на приборе Mettler Toledo DSC822 при скорости нагрева и охлаждения, равной 10 С/мин. Пример 1 приготовления катализатора. Смешали 134 г металлоценового комплекса дихлорида (бис(n-бутилдициклопентадиенил)гафния,поставляемого компанией Witco под названием ТАО 2823, содержащего 0,36 мас.% Hf) и 9,67 кг 30%-го раствора метилалюмоксана (МАО) в толуоле (поставляется Albemarle) и добавили 3,18 кг сухого очищенного толуола. Полученный таким образом комплексный раствор добавили к 17 кг кремнийдиоксидного носителя Sylopol 55 SJ от Grace. Комплекс подавали очень медленно при равномерном распылении в течение 2 ч. Температуру поддерживали ниже 30 С. Смеси дали прореагировать в течение 3 ч после добавления комплекса при 30 С. Полученный таким образом твердый катализатор сушили пропусканием через него азота при 50 С в течение 3 ч и извлекали. Пример 2 приготовления катализатора. Бензилирование (n-BuCp)2HfCl с помощью бензилкалия. Синтез бензилкалия. Сначала 200 ммоль трет-бутоксида калия (Fluka 60100, 97%) растворили в 250 мл толуола. Затем в течение 1,5 ч добавляли 200 моль н-бутиллития (раствор 2,5 М в гексанах, Aldrich). Смесь превратилась из белой в красную. Смесь перемешивали в течение 2,5 суток. Затем ее профильтровали и промыли толуолом (5 х 100 мл) и пентаном (50 мл). В результате получили 21,7 г бензилкалия, кирпично-красного цвета, твердого вещества, не растворимого в толуоле. Выход составил 83%. 1 Н-ЯМР в ТГФ-d8,(м.д.): 6,01 (m, 2H), 5,10 (d, 2H), 4,68 (t, 1H), 2,22 (s, 2 Н). Химические сдвиги-6 008805 определены при отнесении к сигналу растворителя при 3,60 м.д. 13 С-ЯМР в ТГФ-d8,(м.д.): 152,3, 129,4, 110,1, 94,3, 51,6. Химические сдвиги определены при отнесении к сигналу растворителя при 66,50 (средний пик). Синтез (n-BuCp)2Hf(CH2Ph)2. Смешали 6,78 ммоль дихлорида бис(н-бутилциклопентадиенил)гафния и 150 мл толуола при температуре 20 С до получения коричнево-серого раствора. Затем 14,74 ммоль бензилкалия, приготовленного в соответствии с описанным выше, добавили в раствор при 0 С в твердом виде в течение 10 мин. Убрали охлаждающую баню и смесь перемешивали при 20 С в течение 3 ч. Растворитель удаляли при пониженном давлении, а остаток экстрагировали 3 х 30 мл пентана. Из объединенных растворов пентана удалили растворитель с получением 3,86 г (n-BuCp)2Hf(CH2Ph)2 в виде желтой жидкости. Выход 93%. 1 Н-ЯМР в толуоле-d8,(м.д.): 7,44 (t, 4H), 7,11 (d, 4H), 7,08 (t, 2 Н), 5,75 (m, 4 Н), 2,33 (t, 4 Н), 2,33 (t,4 Н), 1,77 (s, 4 Н), 1,54 (m, 4 Н), 1,43 (m, 4 Н), 1,07 (t, 6 Н). Химические сдвиги определены относительно сигнала растворителя при 2,30 м.д. (средний пик). 13 С-ЯМР в толуоле-d8,(м.д.) : 152,7, 137,5, 128, 126,8, 121,6, 112,7, 110,5, 65,3, 34,5, 29,7, 22,8,14,1. Химические сдвиги определены при отнесении к сигналу растворителя при 20,46 (средний пик). Элементный анализ: С 63,57% (расч. 63,72), Н 6,79% (расч. 6,68), Hf 29,7% (расч. 29,59), K0,1% (расч. 0). Нанесение и активация катализатора. Металлоцен наносили на носитель и активировали как в примере 1 приготовления катализатора, за исключением того, что 134 г (n-BuCu)2HfCl2 заменили 164 г (n-BuCu)2Hf(CH2Ph)2, приготовленного как описано выше, а в качестве кремний-диоксидного носителя использовали SP9-391 (поставляемого Grace). Пример 1. Циркуляционный реактор непрерывного действия объемом 500 дм 3 работал при температуре 85 С и давлении 60 бар (6 МПа). В реактор ввели пропановый разбавитель, этилен, сомономер бутен-1, водород и катализатор полимеризации, приготовленный в соответствии с примером 1 приготовления катализатора, в таких количествах, чтобы концентрация этилена в жидкой фазе циркуляционного реактора составила 7 мол.%, соотношение водорода к этилену составило 0,65 моль/кмоль, соотношение бутена-1 к этилену составило 155 моль/кмоль, а скорость получения полимера в реакторе составила 25 кг/ч. Полученный таким образом полимер имел индекс расплава ТР 2 100 г/10 мин и плотность 935 кг/м 3. Суспензию периодически удаляли из реактора, используя осаждающее колено, и подавали в газофазный реактор, работающий при температуре 75 С и давлении 20 бар (2 МПа). В газофазный реактор также ввели дополнительный этилен, сомономер гексен-1 и азот в качестве инертного газа в таких количествах, чтобы концентрация этилена составила примерно 0,5 моль/кмоль, отношение гексена-1 к этилену составило 12 моль/кмоль, а скорость получения полимера составила 26 кг/ч. Концентрация бутена-1 была настолько низкой, что его невозможно было определить на промышленном хроматографе, который применяли для контроля состава газа. Полимер, собранный из газофазного реактора, стабилизировали добавлением к порошку 400 млн ч.Irganox B561. Затем стабилизированный полимер подвергли экструзии и гранулированию в атмосфере азота с помощью экструдера CIM90P, производства Japan Steel Works. Температура плавления составила 200 С, выход 280 кг/ч, а подводимая удельная мощность (SEI) составила 200 кВт-ч/т. Таким образом, распределение продукта между циркуляционным и газофазным реакторами составило 49/51. Гранулы полимера имели индекс расплава ТР 2 2,7 г/10 мин, плотность 920 кг/м 3, содержание бутена-1 2,1 мас.%, содержание гексена-1 6,3 мас.%, среднемассовую молекулярную массу Mw 90600 г/моль и z-среднюю молекулярную массу Mz 226000 г/моль. Кроме того, полимер имел вязкость при нулевой скорости сдвига 0 3630 Пас, индекс разжижения при сдвиге SHI0/100, равный 4,1.-7 008805 Пример 2. Повторяли процедуру примера 1, за исключением того, что технологические условия были отрегулированы, как показано в табл. 1. Свойства полимера представлены в табл. 2. Пример 3. Повторяли процедуру примера 1, за исключением того, что технологические условия были отрегулированы, как показано в табл. 1. Свойства полимера представлены в табл. 2. Пример 4. Повторяли процедуру примера 1, за исключением того, что технологические условия были отрегулированы, как показано в табл. 1. Полимер не гранулировали, а вместо этого его собрали в виде порошка. Свойства полимера представлены в табл. 2. Пример 5. Повторили процедуру примера 4, за исключением того, что технологические условия были отрегулированы, как показано в табл. 1. Перед гранулированием порошка к полимеру добавили 15% СА 8200,являющийся полимером ПЭНП, предназначенным для нанесения покрытия методом экструзии, производимым и продаваемым компанией Borealis, имеющим ТР 2 7,5 г/10 мин и плотностью 920 кг/м 3. Свойства полимера, представленные в табл. 2, определяют в порошке. Пример 6. Повторяли процедуру согласно примеру 1, за исключением того, что катализатор приготовили согласно примеру 2 приготовления катализатора, а технологические условия отрегулировали, как показано в табл. 1. Затем полученный порошок смешали в сухом виде с 12% СА 8200 и экструдировали как описано в примере 1. Данные анализа приведены в табл. 2. Молекулярные массы, кристалличность и содержание сомономеров измеряли в порошке, а реологические свойства измеряли в смеси. Пример 7. Повторяли процедуру примера 6 за исключением того, что технологические условия были отрегулированы, как показано в табл. 1. К полимеру не добавляли ПЭНП. Данные анализа приведены в табл. 2. Пример 8. Повторили процедуру примера 6, за исключением того, что технологические условия были отрегулированы, как показано в табл. 1. Затем часть порошка выделяли и экструдировали, как описано в примере 1. К полимеру не добавляли ПЭНП. Данные анализа приведены в табл. 2. Пример 9. Повторили процедуру примера 6, за исключением того, что технологические условия были отрегулированы, как показано в табл. 1. Кроме того, часть полученного порошка выделяли и смешивали в сухом виде с 9% СА 8200, а затем экструдировали, как описано в примере 6. Данные анализа смеси приведены в табл. 2. Пример 10. Часть порошка из примера 8 смешали в сухом виде с 13% СА 8200, а затем экструдировали, как описано в примере 6. Данные анализа смеси приведены в табл. 2. Пример 12. Повторили процедуру примера 6, за исключением того, что температура в газофазном реакторе составляла 80 С, другие технологические условия были такими, как представлено в табл. 1, а количество ПЭНП составляло 10 мас.%. Данные анализа полимера приведены в табл. 2. Молекулярные массы, кристалличность и содержание сомономеров измеряли в порошке, а реологические свойства измеряли в смеси. Пример 13. Повторили процедуру примера 12, за исключением того, что технологические условия были такими, как представлено в табл. 1, а количество ПЭНП составило 25 мас.%. Данные анализа полимера приведены в табл. 2. Молекулярные массы, кристалличность и содержание сомономеров измеряли в порошке, а реологические свойства измеряли в смеси. Пример 14. Повторили процедуру примера 12, за исключением того, что технологические условия были такими, как представлено в табл. 1, а количество ПЭНП составило 30 мас.%. Данные анализа полимера приведены в табл. 2. Молекулярные массы, кристалличность и содержание сомономеров измеряли в порошке, а реологические свойства измеряли в смеси. Сравнительный пример 1. В экспериментах по нанесению покрытий применяли полимер, производимый и продаваемый компанией Dow под торговой маркой Affinity РТ 1451. Сравнительный пример 2. В экспериментах по нанесению покрытий применяли полимер, производимый и продаваемый компанией Borealis под торговой маркой СА 8200. Полимер имел ТР 2 7,5 г/10 мин и плотность 920 кг/м 3. Сравнительный пример 3 (выполнен согласно WO 02/02323). Циркуляционный реактор непрерывного действия объемом 500 дм 3 работал при температуре 85 С и давлении 60 бар (6 МПа). В реактор ввели пропановый разбавитель, этилен, сомономер бутен-1, водород и катализатор полимеризации, приготовленный в соответствии с примером 1 приготовления катализатора, в таких количествах, чтобы концентрация этилена в жидкой фазе контурного реактора составила 6,6 мол.%, отношение водорода к этилену составило 0,63 моль/кмоль, отношение бутена-1 к этилену составило 183 моль/кмоль, а скорость получения полимера в реакторе составила 25 кг/ч. Полученный таким образом полимер имел индекс расплава ТР 2 120 г/10 мин и плотность 936 кг/м 3. Суспензию периодически удаляли из реактора, используя осаждающее колено, и направляли в испарительную емкость, работающую при температуре около 50 С и давлении около 3 бар. Порошок, содержащий небольшое количество остаточных углеводородов, из испарительной емкости подавали в газофазный реактор, работающий при температуре 75 С и давлении 20 бар. Помимо этого, в газофазный реактор дополнительно ввели этилен, сомономер бутен-1 и азот в качестве инертного газа в таких количествах, чтобы концентрация этилена в циркулирующем газе составила 23 мол.%, отношение водорода к этилену составило примерно 1,2 моль/кмоль, отношение бутена-1 к этилену составило 48 моль/кмоль, а скорость получения полимера составила 26 кг/ч. Таким образом, разделение продукта составило 49/51. В газофазный реактор гексен-1 не вводили. Полимер, собранный из газофазного реактора, стабилизировали добавлением к порошку 400 млн ч.Irganox B561. Затем стабилизированный полимер экструдировали и гранулировали в атмосфере азота в экструдере CIM90P производства Japan Steel Works. Температура плавления составила 200 С, выход 280 кг/ч, а удельная потребляемая мощность (SEI) составила 200 кВт-ч/т. Таким образом, распределение продукта между контурным и газофазным реакторами составило 49/51. Гранулы полимера имели индекс расплава ТР 2 10 г/10 мин, плотность 916 кг/м 3, содержание бутена-1 8,1 мас.%, среднемассовая молекулярная масса Mw 67800 г/моль, среднечисленная молекулярная масса Мn 19600 г/моль, а Z-средняя молекулярная масса Mz 140000 г/моль. Кроме того, полимер обладал вязкостью при нулевой скорости сдвига 0 800 Пас, индекс разжижения при сдвиге SHI0/100 2,4. Пример 15. Порошок полимера, полученного согласно примеру 4, смешали в сухом виде с СА 8200 и IrganoxB561 таким образом, чтобы количество СА 8200 составило 15 мас.%, а количество Irganox B561 составило 400 млн ч. от общего состава. Полученную смесь экструдировали и гранулировали в атмосфере азота,используя экструдер Berstorff BZE40A, при этом выход составил 40 кг/ч, и температура плавления 195 С. Пример 16. Опыты по нанесению покрытия методом экструзии выполнялись на линии Beloit нанесения покрытий методом соэкструзии. В ней имелась фильера Peter Cloeren и подающий блок на пять слоев. Ширина поточной линии составила 850-1000 мм, а максимальная скорость линии составила 1000 м/мин (проектная величина). На линии по нанесению, упомянутой выше, на крафт-бумагу UG с основным весом 70 г/м 2 наносили слой СА 8200, имеющий основной вес 6 г/м 2, и слой полимерной композиции согласно изобретению,- 10008805 приготовленный согласно примерам 1-9, имеющий основной вес 26 г/м 2. Температуру расплава полимера установили на 300 С. Скорость линии составила 100 м/мин. Пример 17. Опыты по нанесению покрытия методом экструзии выполнили согласно примеру 16, за исключением того, что монослойные покрытия производили при различных скоростях линии. Установлена самая высокая скорость линии, демонстрирующей стабильное поведение. Монослойные покрытия выполняли из материалов таким образом, чтобы их основной вес составлял 10 г/м 2. Данные представлены в табл. 3. Таблица 3 Нет означает, что при скорости линии свыше 400 м/мин поведение было настолько нестабильным, что покрытие невозможно было проанализировать. Н.О. означает, что у соответствующего образца свойство не было определено. Столбец макс, об./мин означает максимальное число оборотов в минуту двигателя экструдера при изготовлении покрытия. Чем выше эта величина, тем лучше технологичность и выше выход полимера. Столбец макс, линейная скорость означает максимальную линейную скорость полотна, выраженную в м/мин. Низкая максимальная линейная скорость означает, что смола имеет тенденцию подвергаться резонансу при вытягивании, при котором поток полимера из матрицы начинает сильно вибрировать, и возникает неравномерность покрытия. Чем выше величина, тем лучше поведение полимера в линии по нанесению и тем выше скорость нанесения. Столбец вес покрытия показывает измеренную массу покрытия и интервал его изменения. Условия не были оптимизированы для снижения этих изменений. Пример 18. Покрытия, полученные согласно примеру 16, подвергли испытаниям на клейкость в горячем состоянии для измерения способности к свариванию. Образец (стороной с покрытием к стороне с покрытием) складывали и сжимали вместе при повышенной температуре. Время сваривания составило 0,5 с, выдержка составила 0,2 с, а давление сваривания составило 1,5 Н/мм 2 для образца шириной 15 мм. Затем измерили усилие для разрыва в месте сварки. Данные приведены на приложенном чертеже. Обсуждение. Из приведенных примеров и сравнительных примеров можно видеть, что полимер сравнительного примера 1 имеет чрезвычайно хорошие герметизирующие свойства, однако, у него плохая перерабатывамость, как показывает низкое максимальное количество оборотов в минуту в табл. 3; полимер сравнительного примера 2 имеет плохие герметизирующие свойства, однако, он имеет чрезвычайно хорошую перерабатываемость; полимеры примеров 1-14 сочетают хорошие герметизирующие свойства и перерабатываемость. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Подложка с покрытием, нанесенным экструзией, в которой покрытие включает мультимодальный полиэтилен, полученный полимеризацией, катализированной катализатором с однотипными активными центрами, и содержащий в качестве сомономера этилена по меньшей мере два различных С 4-12- 11008805 альфа-олефина. 2. Подложка по п.1, в которой указанный полиэтилен содержит в качестве сомономеров этилена по меньшей мере два альфа-олефина, выбранных из бутена-1, гексена-1, 4-метилпентена-1, гептена-1, октена-1 и децена-1. 3. Подложка по п.2, в которой указанный полиэтилен включает сополимер этилена и бутена и сополимер этилена и гексена. 4. Подложка по п.1, в которой указанный полиэтилен включает бимодальный терполимер, содержащий: а) сополимер этилена и бутена-1 с более низкой молекулярной массой; б) сополимер этилена и С 5-С 12 альфа-олефина с более высокой молекулярной массой. 5. Подложка по п.1, в которой указанный полиэтилен включает бимодальный полимер, содержащий: а) полимер с более низкой молекулярной массой, представляющий собой бинарный сополимер этилена и C5-С 12 альфа-олефина, и б) полимер с более высокой молекулярной массой, представляющий собой либо бинарный сополимер этилена и бутена-1, если полимер с более низкой молекулярной массой представляет собой бинарный сополимер этилена и C5-С 12 альфа-олефина, терполимер этилена, бутена-1 и С 5-С 12 альфа-олефина. 6. Подложка по любому из пп.1-5, в которой указанный полиэтилен имеет ММР от 3 до 6, ТР 2 от 5 до 20 г/мин и плотность от 905 до 930 кг/м 3. 7. Подложка по любому из пп.1-6, в которой указанный полиэтилен имеет усилие термосваривания,которое изменяется менее чем на 2 Н/25,4 мм в диапазоне температур по меньшей мере 30 С. 8. Подложка по любому из пп.1-7, в которой указанное покрытие включает ПЭНП. 9. Подложка по п.8, в которой ПЭНП составляет от 15 до 35 мас.% покрытия. 10. Подложка по любому из пп.1-9, включающая множество слоев покрытия. 11. Подложка по любому из пп.1-10, где подложка представляет собой бумагу, картон, полиэфирную пленку, целлофан, полиамидную пленку, полипропиленовую пленку, ориентированную пленку или алюминиевую фольгу. 12. Применение мультимодального полиэтилена, полученного полимеризацией, катализированной катализатором с однотипными активными центрами, и содержащего в качестве сомономеров этилена по меньшей мере два различных С 4-12 альфа-олефина, в качестве материала для покрытия, нанесенного экструзией.

МПК / Метки

МПК: C08L 23/08, C08F 2/34, C08F 210/16, B05D 1/26, C08F 210/02, C08F 2/14, B29C 47/02, C08F 2/00

Метки: наносимое, методоm, экструзии, покрытие

Код ссылки

<a href="https://eas.patents.su/14-8805-pokrytie-nanosimoe-metodom-ekstruzii.html" rel="bookmark" title="База патентов Евразийского Союза">Покрытие, наносимое методом экструзии</a>