Способ и устройство для сварки труб

Формула / Реферат

1. Способ сварки труб (1) из свариваемого полимерного материала, причем каждая труба имеет концы (1a, 1b), и муфты (7) из свариваемого полимерного материала, причем способ предусматривает размещение муфты (7) с нахлестом поверх концов (1a, 1b) труб и сварку муфты (7) с концами (1a, 1b) труб посредством размещения электропроводной полосы (L, 9), которая проницаема для расплавленной пластмассы, между трубой (1) и муфтой (7) и соединения источника (PU-DC; PU-AC) питания с полосой (L, 9) питающими кабелями (M), а также подачи электрического тока для нагревания полосы (L, 9) и окружающего полимерного материала таким образом, что они сплавляются друг с другом вокруг полосы (L, 9), формируя сварной шов, причем измеряют первоначальную температуру T0 среды, окружающей сварной шов, перед нагреванием полосы, измеряют напряжение UL поперек полосы, измеряют электрический ток IL, подаваемый на полосу, вычисляют первоначальное сопротивление R0 полосы перед нагревом полосы, обеспечивают увеличение электрического тока, подаваемого на полосу, вычисляют сопротивление R полосы на основании напряжения UL и измеренного тока IL, вычисляют изменение δR сопротивления полосы, вычисляют увеличение δT температуры полосы на основании изменения сопротивления, при этом вычисляют температуру Тсш сварного шва посредством суммирования первоначальной температуры T0 среды, окружающей сварной шов, и увеличения δT температуры полосы, причем сварку продолжают до тех пор, пока температура сварного шва не достигнет окончательной заранее определенной температуры Ток сварного шва и не останется стабильной, поддерживаемой на уровне окончательной заранее определенной температуры Ток сварного шва в течение заранее определенного периода времени.

2. Способ по п.1, отличающийся тем, что вычисленную температуру сварного шва Тсш сравнивают с заранее определенной окончательной температурой Ток сварного шва.

3. Способ по п.1 или 2, отличающийся тем, что, когда температура Тсш сварного шва достигла окончательной заранее определенной температуры Ток сварного шва, подачу тока на полосу заканчивают.

4. Способ по п.1 или 2, отличающийся тем, что подачу тока на полосу заканчивают, когда достигнуто заранее определенное изменение δR сопротивления полосы.

5. Способ по п.1 или 2, отличающийся тем, что когда температура Тсш достигла окончательной заранее определенной температуры Ток сварного шва и осталась стабильной на уровне этой окончательной заранее определенной температуры Ток сварного шва в течение заранее определенного периода времени, подачу тока на полосу заканчивают.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что электрический ток является постоянным током.

7. Способ по любому из пп.1-5, отличающийся тем, что электрический ток является переменным током.

8. Способ по п.7, отличающийся тем, что для получения электрического тока, который следует подвести к полосе (9), используют по меньшей мере один источник (PU-AC) питания, который содержит квазирезонансный преобразователь (B) мощности.

9. Способ по п.8, отличающийся тем, что квазирезонансный преобразователь (B) мощности работает на частотах в интервале 20-50 Гц.

10. Способ по любому из пп.1-5 или 7-9, отличающийся тем, что вычисляют импеданс для цепи, содержащей источник (PU-AC) питания, питающие кабели (M) и полосу (L, 9).

11. Способ по п.10, отличающийся тем, что сопротивление R полосы вычисляют на основании импеданса цепи с компенсацией индуктивности и сопротивления кабелей (M).

12. Способ по любому из предыдущих пунктов, отличающийся тем, что вычисляют относительное изменение Roтн сопротивления полосы, причем вычисляют увеличение температуры сварного шва на основании относительного изменения Rотн сопротивления полосы.

13. Способ по любому из предыдущих пунктов, отличающийся тем, что ток подают так, что обеспечивают достижение температурой полосы первого целевого значения T1 температуры в течение фазы нагрева.

14. Способ по п.13, отличающийся тем, что обеспечивают достижение температурой полосы второго целевого значения T2 температуры в течение фазы уравнивания.

15. Способ по п.13 или 14, отличающийся тем, что первое целевое значение T1 температуры больше, чем второе целевое значение T2 температуры.

16. Способ по любому из предыдущих пунктов, отличающийся тем, что напряжение UL измеряют в точках (K1, K2) соединения, расположенных рядом с полосой.

17. Способ по любому из предыдущих пунктов, отличающийся тем, что напряжение UL измеряют в точках (K1, K2) соединения, расположенных непосредственно на выходе источника питания.

18. Устройство для сварки трубы (1) из свариваемого полимерного материала, причем труба (1) имеет концы (1a, 1b) и муфты (7) из свариваемого полимерного материала, и при этом муфта размещена с нахлестом поверх концов (1a, 1b) труб, при этом устройство содержит электропроводную полосу (L, 9), которая проницаема для расплавленной пластмассы и которая размещена между концами (1a, 1b) труб и муфтой (7), и источник (PU-DC; PU-AC) питания для получения электрического тока, подключаемого к полосе (L, 9) для нагревания полосы и окружающего полимерного материала таким образом, что они могут сплавляться вокруг полосы (L, 9), формируя сварной шов, причем устройство содержит блок (SR) управления и регулирования, имеющий средства (CS), которые измеряют и регулируют электрический ток, подаваемый на полосу, и средства (VS), которые измеряют и регулируют напряжение UL поперек полосы (L, 9), термоэлемент (TS) для измерения исходной температуры T0 среды, окружающей сварной шов, и вычислительный блок (CU) для вычисления сопротивления R полосы (L, 9) и температуры Тсш сварного шва.

19. Устройство по п.18, отличающееся тем, что полоса (L, 9) содержит сплав, расширяющийся при нагревании, такой как нержавеющая сталь.

20. Устройство по п.18 или 19, отличающееся тем, что источник (PU-DC; PU-AC) питания содержит квазирезонансный преобразователь (B) мощности для получения электрического тока, подводимого к полосе (L, 9).

21. Устройство по любому из пп.18-20, отличающееся тем, что источник (PU-DC) питания является источником питания постоянного тока.

22. Устройство по любому из пп.18-20, отличающееся тем, что источник (PU-AC) питания является источником питания переменного тока.

23. Устройство по любому из пп.18-22, отличающееся тем, что цепь, содержащая источник (PU) питания и полосу (L, 9), имеет точки (K1, K2) соединения, связанные с полосой для соединения средств (VS) для измерения напряжения UL поперек полосы (L, 9).

Текст

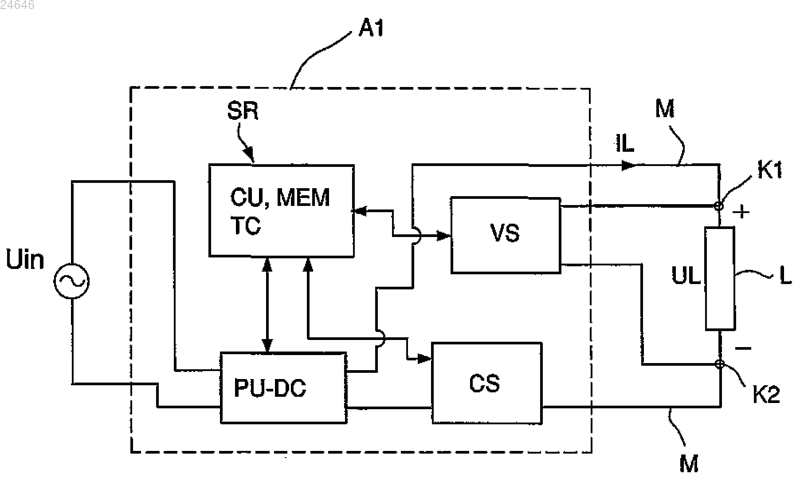

СПОСОБ И УСТРОЙСТВО ДЛЯ СВАРКИ ТРУБ Данное изобретение относится к способу сварки труб (1) из свариваемого полимерного материала,причем каждая труба имеет концы (1 а, 1b) и муфты (7) из свариваемого полимерного материала,причем способ предусматривает размещение муфты (7) с нахлестом поверх концов (1a, 1b) труб и сварку муфты (7) с концами (1a, 1b) труб посредством размещения электропроводной полосы (L, 9),которая проницаема для расплавленной пластмассы, между трубой (1) и муфтой (7) и соединения источника (PU-DC; PU-AC) питания с полосой (L, 9) питающими кабелями (M), а также подачи электрического тока для нагревания полосы (L, 9) и окружающего полимерного материала таким образом, что они сплавляются друг с другом вокруг полосы (L, 9), формируя сварной шов, при этом способ предусматривает, что измеряют первоначальную температуру T0 среды, окружающей сварной шов, перед нагреванием полосы, измеряют напряжение UL поперек полосы, измеряют электрический ток IL, подаваемый на полосу, вычисляют первоначальное сопротивление R0 полосы перед тем, как эта полоса нагреется, вынуждают увеличение электрического тока, подаваемого на полосу, вычисляют сопротивление R полосы на основании напряжения UL и измеренного тока IL,вычисляют изменение R сопротивления полосы, вычисляют увеличение T температуры полосы на основании изменения сопротивления, вычисляют температуру Тсш сварного шва посредством суммирования первоначальной температуры T0 среды, окружающей сварной шов, и увеличенияT температуры полосы. Изобретение также относится к устройству для сварки трубы (1) из свариваемого полимерного материала.(71)(73) Заявитель и патентовладелец: ТСК ИННОВЕЙШН АБ (SE) Область техники, к которой относится изобретение Данное изобретение относится к способу и устройству для сварки труб из свариваемого полимерного материала. Уровень техники Известна сварка друг с другом труб из свариваемого полимерного материала посредством использования муфты цилиндрического трубного соединителя из свариваемого материала, который содержит нагревательный элемент. Концы труб вводят в муфту и формируют зону сварного шва совместно с муфтой. На нагревательный элемент, который обычно представляет собой нагревательную катушку, подают ток, который нагревает концы труб и муфту в зоне сварного шва до такой высокой температуры, что концы труб и муфта свариваются друг с другом. Подводить тепло нужно в течение достаточно длительного периода времени, чтобы температура в зоне сварного шва стала достаточно высокой для формирования механически прочного и герметизирующего сварного шва высокого качества. Если подвод тепла недостаточен, части зоны сварного шва не достигнут желаемой температуры, и ожидаемое расплавление не произойдет, а это приведет к сварному шву пониженного качества. В отличие от этого, если подводят слишком много тепла, то в этом случае существует риск, что материал в концах труб и муфте будет поврежден посредством деформации трубы. Поэтому важно тщательно управлять подводом тепла с тем,чтобы в течение определенного периода происходил подвод достаточного тепла, вследствие чего между концами труб и муфтой формируется сварной шов высокого качества. Чтобы решить эту задачу, имеет место размещение термоэлемента в зоне сварного шва. За счет этого можно измерять температуру, а на основе нее можно определить, как изменяется температура в сварном шве и когда следует закончить операцию сварки. Однако доказано, что в этом случае трудно разместить термоэлементы в зоне сварного шва удовлетворительным образом, а кроме того, доказано, что термоэлементы указывают температуру лишь в одной единственной точке. Также существует риск, что между термоэлементом и нагревательным элементом возникнет электрический контакт, приводящий к ошибкам измерения. Помимо этого для управления изменением температуры могут понадобиться внешние измерительные приборы, что приводит к более дорогому оборудованию и повышенным издержкам. Второй существующий способ управления подводом тепла заключается в использовании прогнозирования эмпирическим методом, например, посредством завершения операции сварки по истечении некоторого заранее определенного периода времени, который выдерживают для достижения определенной температуры в зоне сварного шва. Однако неясно, соответствуют ли прочность и качество формируемого сварного шва предъявляемым к ним требованиям, поскольку на результат всегда будут оказывать непосредственное влияние внешние факторы. Изложение существа изобретения Одна цель данного изобретения заключается в том, чтобы предложить способ и устройство, которые дают возможность простого, эффективного и безопасного, надежного управления температурой и управления подводом тепла к зоне сварного шва во время сварки труб из свариваемого материала, вследствие чего формируется высококачественный сварной шов. Эта цель достигается с помощью способа сварки труб из свариваемого полимерного материала,причем каждая труба имеет концы, и муфты из свариваемого полимерного материала. Способ предусматривает размещение муфты с нахлестом поверх концов труб и сварку муфты с концами труб посредством размещения электропроводной полосы, которая проницаема для расплавленной пластмассы, между трубой и муфтой и соединения источника питания с полосой питающими кабелями. Для нагревания полосы и окружающего полимерного материала, подают электрический ток таким образом, что они сплавляются друг с другом вокруг полосы, формируя сварной шов. Способ предусматривает, что измеряют первоначальную температуру среды, окружающей сварной шов, перед нагреванием полосы, что измеряют напряжение UL поперек полосы, что измеряют электрический ток IL, подаваемый на полосу,что измеряют первоначальное сопротивление R0 полосы перед тем, эта полоса значительно нагреется,что обеспечивают повышение электрического тока, подаваемого на полосу, что вычисляют сопротивление R0 полосы на основании напряжения UL и измеренного тока IL, что вычисляют изменение сопротивления полосы, что вычисляют увеличение T температуры полосы на основании изменения сопротивления и что вычисляют температуру Тсш сварного шва посредством суммирования первоначальной температуры среды, окружающей сварной шов, и увеличения T температуры полосы. Одно преимущество способа в соответствии с изобретением заключается в том, что вычисленное сопротивление R соответствует сопротивлению всей электропроводной полосы. Таким образом, увеличение температуры сварного шва, которое вычислено на основании изменения сопротивления всей полосы, соответствует среднему увеличению температуры всего сварного шва. Способ предусматривает контроль температуры во время операции сварки трубы. Это дает очень надежную информацию о том, достаточен ли подвод тепла для гарантии того, что сварной шов, который сформирован, удовлетворяет соответствующим накладываемым требованиям по однородности, механической прочности и герметизации. Таким образом, способ в соответствии с изобретением является эффективным способом контроля операции сварки и получаемого шва. Дополнительное преимущество способа в соответствии с изобретением заключается в том, что определение температуры Тсш сварного шва и оперативный контроль увеличения температуры сварного шва имеют место посредством вычисления изменения сопротивления на основании непосредственного измерения подаваемого тока IL и напряжения UL поперек полосы в течение всей операции сварки. Таким образом, результат получается надежный и гарантированный тем, что влияние источников ошибки минимизировано. Известно, что сопротивление металла увеличивается с увеличением температуры. Эту корреляцию отображает температурный коэффициент сопротивления, являющийся хорошо известным свойством конкретного материала. Дополнительное преимущество способа заключается в том, что можно вычислить относительное изменение сопротивления полосы, так что вовсе не обязательно иметь абсолютное значение сопротивления полосы, находящееся на некотором заранее определенном уровне, а достаточно лишь возможности непрерывного его определения. Изменение температуры сварного шва вычисляют на основании относительного изменения сопротивления и температурного коэффициента сопротивления. Это означает, что определение температуры сварного шва не зависит от размера трубы и размера полосы. Вычисленную температуру сварного шва сравнивают с заранее определенной окончательной температурой сварного шва. Сварку продолжают до тех пор, пока температура сварного шва не достигнет окончательной заранее определенной температуры сварного шва и не останется стабильной, поддерживаемой на уровне окончательной заранее определенной температуры сварного шва в течение заранее определенного периода времени. Операцию сварки заканчивают по истечении упомянутого заранее определенного периода времени. Операцию сварки заканчивают, когда температура сварного шва достигла окончательной заранее определенной температуры и осталась стабильной в течение заранее определенного периода времени на уровне этой температуры. В альтернативном варианте, операцию сварки можно заканчивать, когда достигнуто заранее определенное изменение сопротивления полосы. Конечно, операцию сварки можно также заканчивать по истечении некоторого периода времени. Для получения тока используют, по меньшей мере, один источник питания, соединенный с источником напряжения, такого, как напряжение сети. Источник питания может быть источником постоянного тока или источником переменного тока. Источник переменного тока, работающий на высокой частоте,следует предпочесть ввиду его меньшей стоимости и меньшего веса. Для подачи переменного тока, в частности - на высоких частотах, вычисление сопротивления в соответствии с предлагаемым способом следует адаптировать таким образом, что для цепи, содержащей источник питания, питающие кабели и полосу, будет вычисляться импеданс. Поскольку импеданс представляет собой комплексное число, выгодно вычислять сопротивление полосы на основании импеданса упомянутой цепи с компенсацией индуктивности и сопротивления питающих кабелей. Изобретение касается также устройства для сварки трубы из свариваемого полимерного материала,причем труба имеет концы, и муфты из свариваемого полимерного материала, и при этом муфта размещена с нахлестом поверх концов трубы, при этом устройство содержит электропроводную полосу, которая проницаема для расплавленной пластмассы и которая размещена между концами трубы и муфтой, и источник (PU-DC, PU АС) питания для подачи электрического тока, подключаемого к полосе посредством питающих кабелей, для нагревания полосы и окружающего полимерного материала таким образом,что они могут сплавляться вокруг полосы, формируя сварной шов, причем устройство содержит блок SR управления и регулирования, имеющий средства CS, которые измеряют и регулируют электрический ток, подаваемый на полосу, и средства VS, которые измеряют и регулируют напряжение UL поперек полосы, термоэлемент TS для измерения исходной температуры T0 среды, окружающей сварной шов, и вычислительный блок CU для вычисления сопротивления R полосы L, 9 и температуры Тсш сварного шва. Устройство в соответствии с изобретением демонстрирует преимущества и технические свойства,соответствующие вышеописанному способу. Таким образом, в изобретении охарактеризованы способ и устройство для сварки труб из свариваемого полимерного материала в условиях управления температурой. Варианты осуществления, приводимые в качестве примеров, раскрыты в зависимых пунктах формулы изобретения. Дополнительные отличительные признаки и преимущества изобретения прояснятся в нижеследующем подробном описании изобретения, которое представляет собой лишь пример, и поэтому его не следует интерпретировать так, будто упомянутые признаки и преимущества ограничивают объем защиты изобретения. Для облегчения понимания, в текст включены ссылки на прилагаемые чертежи, где эквивалентные или сходные части обозначены одной и той же позицией. Краткое описание чертежей На фиг. 1 А схематически показано устройство, соответствующее одному варианту осуществления данного изобретения, расположенное у зоны сварного шва. На фиг. 1 В схематически показано устройство, соответствующее второму варианту осуществления данного изобретения, расположенное у зоны сварного шва. На фиг. 2 схематически показано устройство, соответствующее дополнительному варианту осуществления данного изобретения, расположенное у зоны сварного шва. На фиг. 3 показана принципиальная схема источника питания, который можно использовать в устройстве, соответствующем изобретению и показанном на фиг. 2. На фиг. 4 показана принципиальная схема для случая двух источников питания того типа, который показан на фиг. 3, которые могут быть использованы в устройстве, соответствующем изобретению и показанном на фиг. 2. На фиг. 5 показан пример трубопровода, который можно сварить с помощью способа и устройства,соответствующих изобретению. На фиг. 6 схематически показано перспективное изображение с разделенными частями соединения труб, показанного на фиг. 5. На фиг. 7 показаны муфта и электропроводная полоса, показанные на фиг. 5. На фиг. 8 показано поперечное сечение полосы. Подробное описание и варианты осуществления Способ и устройство, соответствующие изобретению, великолепно подходят для применения при сварке трубопроводов всех типов, выполненных из свариваемого полимерного материала. В частности,способ выгодно использовать во время монтажа и ремонта изолированных трубопроводов, таких как трубопроводы централизованного теплоснабжения, трубопроводы централизованного охлаждения и трубопроводы для нефти, которые состоят из внешней трубы из свариваемого полимерного материала, такого, как полиэтилен, известный как полиэтилен высокой плотности, и внутренней трубы, которая обычно состоит из стали внедренной в изоляцию из пенополиуретана (PUR). На фиг. 1 А схематически показано устройство A1 - сварочное оборудование, - соответствующее одному варианту осуществления данного изобретения, расположенное у зоны сварного шва. Устройство содержит источник PU-DC питания и нагрузку L, которая содержит электропроводную полосу, и питающие кабели M. Источник PU-DC питания представляет собой традиционный источник постоянного тока, имеющий, например, трансформатор частоты 50 Гц с жестко переключаемыми электронными средствами подачи питания и выпрямителями. Такой источник питания обычно работает в диапазоне частот 75-150 кГц, а выходное напряжение должно быть отфильтровано и выпрямлено так, чтобы удовлетворялись требования Директивы по электромагнитной совместимости (ЭМС), разработанной Евросоюзом (ЕС). Источник PU-DC питания соединен с нагрузкой L - электропроводной полосой - питающими кабелямиM, и поэтому образует электрическую цепь. Устройство A1 - сварочное оборудование - содержит также блок SR управления и регулирования с датчиком VS напряжения и датчиком CS тока. Датчик VS напряжения соединен с точками K1, K2 соединения, расположенными рядом с нагрузкой L - полосой, для измерения напряжения UL поперек полосы. Ниже описывается зона сварного шва, показанная на фиг. 5-8, где между двумя концами 1 а и 1b трубы и муфтой 7 из свариваемого полимерного материала введена электропроводная полоса 9. Нагрузка L - полоса - может содержать сетку или иное тело, имеющее характер сетки, из сплава,расширяющегося при нагревании, такого, как нержавеющая сталь, с отверстиями, расположенными поперек поверхности через одинаковые интервалы. Это может быть, например, тонкий лист нержавеющей стали, который перфорирован с получением малых прямоугольных отверстий, вследствие чего сформировалась явно выраженная сетчатая структура. Следовательно, параметры материала, такие, как его температурный коэффициент сопротивления, известны. Выгодно выбирать полосу - сетку, - которая имеет температурный коэффициент сопротивления в пределах относительно узкого диапазона, так что оказывается возможным вычисление роста температуры с приемлемой точностью. Нагрузка L - полоса - соединена посредством питающих кабелей M с источником PU-DC питания,таким, который способен подавать ток IL, достаточный для нагревания полосы и окружающей области сварного шва до температуры, при которой плавится полимерный материал - пластмасса, так что они сплавляются вокруг полосы и сквозь нее, формируя сварной шов. Блок SR управления и регулирования, например компьютерный блок, используется для управления и оперативного контроля операции сварки. Блок SR управления и регулирования содержит средство CS для измерения и регулирования электрического тока IL, который подается на полосу, например, измеритель тока, амперметр, датчик тока или трансформатор тока. Блок управления и регулирования также содержит средство VS, например - вольтметр или датчик напряжения, для измерения и регулирования напряжения UL, которое подается на полосу. Датчик VS напряжения может измерять напряжение UL поперек полосы в точках K1, K2 соединения, расположенных рядом с нагрузкой L - полосой. Таким образом, можно избежать таких источников ошибки при измерении, как падение напряжения в питающих кабелях M. Падение напряжения в питающих кабелях M изменяется в зависимости от длины питающих кабелей, и поэтому выгодно измерять напряжение непосредственно рядом с нагрузкой -полосой. Блок SR управления и регулирования содержит также средство TS, такое, как термоэлемент или датчик температуры, для измерения первоначальной температуры среды, окружающей сварной шов. Датчик TS температуры размещен так, что можно измерить температуру окружающей среды в месте монтажа рядом с трубой и муфтой. Блок SR управления и регулирования содержит также вычислительный блок CU для непрерывного вычисления, например, сопротивления R и изменения R сопротивления полосы, относительного изменения Roтн сопротивления, температуры полосы и изменения T температуры, а также температуры Тсш сварного шва. Блок SR управления и регулирования содержит также блок MEM памяти, который имеет хранимую в нем и откалиброванную на заводе-изготовителе информацию о температурном коэффициенте сопротивления и других конкретных параметрах материала для различных типов полосы или сетки, которые используются во время операций сварки этого типа, и информацию, касающуюся конкретного коэффициента преобразования материала, для вычисления температуры в сварном шве. Коэффициент преобразования представляет собой непосредственную функцию температурного коэффициента сопротивления. Если сопротивление R полосы увеличивается, например, на 20% при изменении температуры, составляющем 200C, то коэффициент преобразования для получения фактического изменения температуры в градусах Цельсия будет равным 10. Блок MEM памяти также имеет информацию о корреляции между изменением сопротивления и изменением температуры полосы и о зависимости между температурой сварного шва и размером трубы и другими рабочими условиями. Блок MEM памяти также содержит информацию о функциях, которые необходимы для вычислений в вычислительном блоке. Блок памяти непрерывно сохраняет информацию,касающуюся, например, операции сварки, такую, как информация о длительности, температуре, токе IL,подаваемом на полосу, и напряжении UL поперек нее, первоначальном сопротивлении R полосы и сопротивлении полосы в течение процесса сварки. На фиг. 1 В схематически показан второй вариант осуществления устройства А 2, соответствующего данному изобретению, где датчик VS напряжения измеряет напряжение UL в точках K1, K2 соединения,расположенных непосредственно на выходе источника PU-DC питания. Датчик VS напряжения выполнен так, что он предусматривает компенсацию падения напряжения вдоль питающих кабелей. На фиг. 2 схематически показан дополнительный вариант осуществления устройства A3, соответствующего данному изобретению. Устройство A3 - сварочное оборудование A3-содержит источник PU-AC питания и нагрузку L, содержащую электропроводную полосу, с питающими кабелями M. Источник PUAC питания соединен с электропроводной полосой - нагрузкой питающими кабелями M и тем самым образует электрическую цепь. Источник PU-AC питания представляет собой традиционный источник переменного тока с тиристорным управлением. В качестве альтернативы, источник PU-AC питания переменного тока может содержать квазирезонансный преобразователь В мощности того типа, который описывается ниже и показан на фиг. 3 и 4. Такой преобразователь мощности функционирует эффективно, в частности, на частотах в интервале 20-50 кГц, и обладает оптимальными размерами и весом. Этот источник питания имеет конструкцию, стойкую к внешним воздействиям, вообще без каких-либо выпрямителей или фильтрующих контуров у точки отбора мощности, что весьма выгодно. Это приводит к сниженным издержкам, повышенному кпд и меньшим объему и весу источника питания. Квазирезонансный преобразователь В выполнен с силовым полупроводниковым прибором и трансформатором, что дает ток в форме синусоиды. Преимущественная характеристика напряжения получается в диапазоне частот 20-50 кГц с малым содержанием обертонов, и фильтрация оказывается ненужной, в отличие случая, в котором преобразование мощности имеет место на более высоких частотах и на выходе постоянного тока, что является вариантом традиционной технологии. Блок SR управления и регулирования в сварочном оборудовании A3 также содержит блок CUI управления для импеданса. Поскольку источник PU-AC питания измеряет переменный ток, подаваемый на нагрузку L - полосу, блок CUI управления для импеданса вычисляет импеданс для цепи, которая содержит источник питания, питающие кабели и полосу. Во время измерения тока с высокими частотами,нагрузку L обрабатывают как комплексный импеданс. Следовательно, при вычислении сопротивления полосы, это сопротивление следует рассчитывать на основании импеданса цепи с компенсацией индуктивности и сопротивления в питающих кабелях. Процесс сварки Можно предположить, что температура зоны сварного шва перед операцией сварки соответствует температуре окружающей среды на месте монтажа. Температура окружающей среды зависит от места монтажа и сезона, и в общем случае находится в пределах интервала от -30C до +40C. Первоначальную температуру T0 среды, окружающей сварной шов, измеряют с помощью датчикаTS температуры в блоке SR управления и регулирования, делая это перед тем, как к полосе подключат ток и полоса нагреется. Процесс сварки начинается подачей пониженного тока на сварочный инструмент - полосу. Этот ток может быть постоянным током или переменным током. В очень рано наступающий момент времени - в пределах приблизительно 1-ой секунды после начала процесса сварки и до того, как сварной шов нагреется, электрический ток IL, подаваемый на полосу, измеряют посредством измерителя тока, а напряжениеUL поперек нее измеряют посредством измерителя напряжения. На основании тока и напряжения блок управления и регулирования вычисляет первоначальное сопротивление R0 полосы до того, как она нагревается. Сопротивление R вычисляется в вычислительном блоке CU на основании напряжения и измеренного тока, и оно соответствует отношению U/I. Информацию о первоначальном сопротивлении R0 сохраняют в блоке памяти. Блок управления и регулирования измеряет непрерывно подаваемый электрический ток IL с помощью измерителя CS тока, а напряжение UL поперек полосы с помощью измерителя напряжения, в течение всей операции сварки. После этого, блок SR управления и регулирования обеспечивает увеличение электрического тока,подаваемого на полосу. Первоначальный ток, подаваемый на полосу, может составлять, например, приблизительно 15-18 А, и он может расти во время операции сварки до 25-30 А. Это обуславливает увеличение отношения U/I, которое соответствует сопротивлению R полосы, по мере постепенного роста температуры. Сопротивление R полосы и изменение R сопротивления полосы вычисляют с помощью вычислительного блока CU в течение всей операции сварки. Сопротивление R соответствуют сопротивлению всей электропроводной полосы. После этого, вычислительный блок CU вычисляет увеличение T температуры полосы на основании изменения R сопротивления и конкретного коэффициента преобразования материала. Можно предположить, что температура Тсш сварного шва лишь очень незначительно отличается от температуры полосы. Поэтому температуру Тсш сварного шва вычисляют, суммируя первоначальную температуру T0 среды, окружающей сварной шов, и увеличение T температуры полосы. Поскольку вычисляемое увеличение температуры сварного шва вычисляют на основании изменения сопротивления по всей полосе, вычисляемое увеличение температуры сварного шва соответствует среднему увеличению температуры всего сварного шва. Определение температуры Тсш сварного шва и оперативный контроль увеличения температуры сварного шва имеют место посредством вычисления сопротивления R и изменения R сопротивления на основании непосредственного измерения подаваемого тока IL и напряжения UL поперек полосы в течение всей операции сварки. Таким образом, результат получается надежный и гарантированный тем, что влияние источников ошибки минимизировано. Управление мгновенной температурой Тсш сварного шва осуществляется в соответствии с заранее определенной кривой, которая зависит от размера трубы и рабочих условий. Операция сварки завершается, когда температура сварного шва выросла и в своем изменении прошла по всей траектории, соответствующей этим кривым. Во время операции сварки, вычисляемую температуру Тсш сварного шва сравнивают с заранее определенной окончательной температурой Ток сварного шва. Применительно к этому случаю доказано,например, что сварной шов трубы, состоящей из полиэтилена, например - полиэтилена высокой плотности (PEHD), следует нагреть приблизительно до 250C, чтобы получить сварной шов высокого качества. Во время операции сварки можно вычислять относительное изменение Roтн сопротивления полосы. Относительное изменение сопротивления представляют как выражаемое в процентах изменение относительно первоначального сопротивления R0. Изменение температуры сварного шва также можно вычислить на основании относительного изменения Roтн сопротивления и известного температурного коэффициента сопротивления. Это выгодно, поскольку тогда определение температуры Тсш сварного шва не зависит от размера трубы и размера полосы. Сварку продолжают до тех пор, пока температура Тсш сварного шва, которая и должна быть достигнута, т.е., окончательная заранее определенная температура Ток сварного шва не будет достигнута и не останется стабильной, поддерживаемой на уровне окончательной заранее определенной температуры Ток сварного шва в течение заранее определенного периода времени. Операцию сварки заканчивают по истечении упомянутого заранее определенного периода времени. Операцию сварки заканчивают, когда температура сварного шва достигнута и осталась стабильной в течение заранее определенного периода времени на уровне окончательной заранее определенной температуры Ток сварного шва. Этот период времени определяется рабочими условиями, например, такими, как толщина стенки трубы. В альтернативном варианте, операцию сварки можно заканчивать, когда достигнуто заранее определенное изменение R сопротивления полосы. Преимущество окончания сварки тогда, когда произошло заранее определенное изменение сопротивления, заключается в том, что это изменение сопротивления соответствует определенному росту температуры всей полосы, являющемуся, по существу, таким же, как рост температуры в зоне сварного шва, где полоса находится в контакте с трубой и муфтой. Таким образом, можно осуществить эффективное и точное управление подводом тепла. Следовательно, способ предусматривает управление температурой во время сварки трубы посредством определяемой средней температуры всего сварного шва. Посредством средней температуры всего сварного шва, непрерывно определяемой в течение операции сварки, можно осуществить точное управление подводом тепла и его оперативный контроль. Температура полосы сначала растет несколько быстрее, чем фактические температуры в различных частях сварного шва. Например, температуры материала в стенках трубы и стенках муфты во время операции сварки растут постепенно. По этой причине, в течение первоначальной фазы сварки в стенках трубы и муфты возникают градиенты температуры. После проведения операции сварки на протяжении некоторого периода градиенты температуры сглаживаются, а материал в стенке трубы и муфты достигает желаемой температуры по всему материалу и вокруг него, и формируется высококачественный шов. Чтобы компенсировать разницу между температурой полосы и фактической температурой сварного шва, подают такой ток, что вызывается достижение температурой полосы первого увеличенного целевого значения T1 температуры в течение фазы нагревания операции сварки. Первое целевое значение температуры выбирают так, что оно превышает заранее определенную окончательную температуру Ток сварного шва на величину, которая зависит от фактического размера трубы. Фаза нагревания продолжается в течение заранее определенного периода времени. Во время фазы нагревания начинается увеличение температуры сварного шва и создается хороший контакт между полосой трубой и муфтой. Затем в операции сварки наступает фаза уравнивания, чтобы сделать возможным уравнивание температуры согласно градиентам температуры в материале, такое, чтобы можно было сформировать однородный шов. В течение этой фазы уравнивания обеспечивается достижение трубой и муфтой желаемой заранее определенной окончательной температуры Ток сварного шва. Ток во время фазы уравнивания постепенно уменьшают так, что обуславливается достижение температурой полосы второго целевого значения T2 температуры, которое несколько меньше, чем первое целевое значение T1 температуры. Таким образом, первое целевое значение T1 температуры больше, чем второе целевое значение T2 температуры. Второе целевое значение T2 температуры выбирают так, что оно оказывается очень близким к заранее определенной окончательной температуре Ток сварного шва. Во время фазы уравнивания температура Тсш сварного шва стабилизируется на уровне заранее определенной окончательной температуры Ток сварного шва, и выравниваются градиенты температуры в материале стенки трубы и муфты, а весь материал достигает заранее определенной окончательной температуры Ток сварного шва. Операцию сварки заканчивают, когда температура Тсш сварного шва достигла заранее определенной окончательной температуры Ток сварного шва, а фаза уравнивания длилась некоторый заранее определенный период времени. Этот период времени определяется рабочими условиями, такими как толщина и характер материала. Это определение проводят, чтобы дополнительно гарантировать, что сварной шов имеет желаемое качество и что градиенты температуры в материале уравнены. При условии, что операция сварки имеет место, измерения подаваемого тока IL и напряжения UL происходят одновременно. Также выгодно проводить вычисления сопротивления R полосы, измененияR сопротивления полосы, относительного изменения Roтн сопротивления полосы, изменения T температуры полосы и вычисление температуры Тсш сварного шва непрерывно, чтобы достичь надлежащего управления подводом тепла к сварному шву. На фиг. 3 показана принципиальная схема источника PU питания, который имеет квазирезонансный преобразователь В мощности и который подключен к напряжению сети, и трансформатора 32, который соединен со сварочным оборудованием и электродами 21. Квазирезонансный преобразователь В имеет диоды 33 для двухполупериодного выпрямления, объединенные формирователь 35 на полевых транзисторах и генератор 35, а также полумост с полупроводниками. Преобразователь В мощности также имеет дроссель 38 и емкостной делитель напряжения с двумя конденсаторами 39, 40, соединенными последовательно с первичной обмоткой трансформатора. На частотах, превышающих частоту резонанса, это соединение создает отключение при нулевом напряжении и ток, который имеет форму частичной синусоиды, в которой дроссель 38 формирует подъем кривой тока, а конденсаторы 39, 40 формируют спуск кривой тока (отсюда и взято название "квазирезонансный"). Это выгодно, поскольку получается малое содержание обертонов и легко добиться удовлетворения требований к электромагнитным помехам (к электромагнитной совместимости, ЭМС) во всей конструкции без экстенсивной фильтрации. Как описано выше, квазирезонансный преобразователь В мощности работает предпочтительно на частоте в интервале 20-50 кГц. Упомянутый интервал частот означает, что конкретно пригодными для использования в конструкции квазирезонансного преобразователя мощности, соответствующего изобретению, являются специальные элементы, известные в промышленности под названием "модули БТИЗ"(которое является сокращением термина "модули на биполярных транзисторах с изолированным затвором"). Промышленность также поставляет малые легкие трансформаторы, которые являются конкретно пригодными для использования в преобразователе В мощности. Такой трансформатор вносит вклад в малый занимаемый объем и вес. За счет проектирования силового блока таким образом достигаются высокая эффективность и низкие требования к дополнительной фильтрации, даже несмотря на отсутствие выпрямителей и обычных выходных фильтров у точки отбора мощности, и поэтому выходное напряжение является полностью не фильтрованным. Важно, чтобы источник PU питания, который используется при монтаже и ремонте изолированных труб в полевых условиях и на месте монтажа, был легким и простым в эксплуатации. При этом ужесточены требования, заключающиеся в том, что источник питания для сварки должен иметь большую отдаваемую мощность. С этой целью, предложены два источника PU-AC питания с квазирезонансными преобразователями В мощности в одном и том же блоке, который тогда можно использовать для отдельной работы во время сварки с получением каждого сварного шва одновременно или подключать для работы на полную мощность при сварке с получением большого шва диаметром до 2 м. На фиг. 4 показана принципиальная схема для случая двух источников PU питания того типа, которые содержат квазирезонансные преобразователи В мощности, причем эти источники питания соединены последовательно на выходной стороне, чтобы взаимодействовать и увеличивать значение мощности выходного напряжения. Это выгодно, когда требуется высокое выходное напряжение во время сварки больших сварных швов, например до 2 м. Оба квазирезонансных преобразователя В мощности работают синхронно и выполняют суммирование - функцию суммирования - выходного напряжения, что приводит к ненужности проведения ранее осуществлявшихся коррекции, выпрямления или фильтрации каждого выходного сигнала. В результате, имеют место эффективное преобразование мощности и эффективная подача тока, причем без потерь энергии. Каждый из источников питания может быть соединен со своим собственным источником напряжения, но весьма выгодно соединять каждый из источников питания с его собственной фазой L1 и L2 одного и того же источника напряжения, как показано на фиг. 4. Для трехфазного питания отбор мощности таким образом эффективно ограничивается значением 16 А на фазу, что является нормальным уровнем для защиты плавкими предохранителями при трехфазном питании, а максимальный отбор мощности при этом удваивается. Последовательное соединение достигается посредством подключения стороны вторичной обмотки каждого трансформатора. Чтобы сделать возможным удвоение действующего значения выходного напряжения, синхронизируют генераторы посредством разделительного соединения 41 для передачи сигналов, воплощаемого, например, посредством оптронов, сигнальных трансформаторов или разделительных компонентов для передачи сигналов. Таким образом, квазирезонансные преобразователи вынуждены работать совершенно (на 100%) синхронно. Это приводит к удвоению действующего значения выходного напряжения, поскольку выходное напряжение на трансформаторах на 100% находится в фазе с частотой переключения полумостов. Входное напряжение для квазирезонансных преобразователей смещено по фазе на 120, но это не влияет на удвоение действующего значения выходного напряжения. На фиг. 5-8 показан пример трубопровода, который можно сварить с помощью устройства, соответствующего изобретению. Трубопровод представляет собой, например, трубопровод централизованного теплоснабжения, трубопровод централизованного охлаждения или трубопровод для нефти, который состоит из внешней трубы из свариваемого полимерного материала, такого, как полиэтилен, известный как полиэтилен высокой плотности (PEHD), и внутренней трубы, которая обычно состоит из стали внедренной в изоляцию из пенополиуретана (PUR). Вопросом высшей важности является достижение конструкций - стыков - высокого качества и большой прочности, как во время монтажа новых, так и во время ремонта уже существующих трубопроводов. Не заслуживающее доверия качество или - в наихудшем случае - систематические ошибки при сборке, могут в течение длительного времени быть пагубными для всей структуры сети централизованного теплоснабжения. На фиг. 5 показан трубопровод, содержащий внешнюю трубу 1 из свариваемого полимерного материала и внутреннюю трубу 2 из стали. Работу обычно начинают, когда монтируют новые трубопроводы путем прокладки, по меньшей мере, двух труб централизованного теплоснабжения друг за другом. Две выступающие внутренние трубы 2.1 и 2.2, которые обычно выполнены из стали, обращают друг к другу, а затем сваривают друг с другом,формируя сварной шов 3. Чтобы соединить обе внутренние трубы 2.1 и 2.2 друг с другом, имеет место установка муфты 7 из свариваемого полимерного материала. Длина 5 муфты предпочтительно должна быть равна расстоянию А между концами 1 а и 1b внешних труб плюс длина, соответствующая нахлесту 6 муфты для достижения желаемой ширины сварного шва на каждой стороне. Приемлем нахлест 6 муфты, достаточно длинный, чтобы этот нахлест 6 смог принять участие в окружном сварном шве, который сваривает воедино внешние трубы 1.1 и 1.2 с муфтой 7. Ширина окружного сварного шва в одном варианте осуществления составляет 40 мм, а нахлест 6 на каждом конце муфты составляет 100 мм. Муфту 7 разрезают вдоль ее продольного направления, вследствие чего формируется продольная щель 8. Эта щель 8 дает возможность разместить разрезанную муфту 7 поверх раскрытой секции А внутренней трубы 2, или внутренних труб 2.1 и 2.2, с перекрытием концов 1 а и 1b внешних труб, даже если внутренняя труба 2 не затронута. Муфту 7 размещают поверх стыка, поверх раскрытой секции А внутренней трубы 2 или 2.1 и 2.2, с перекрытием концов 1 а и 1b внешних труб. Полосу 9, являющуюся электропроводной и проницаемой для расплавленной пластмассы, отрезают с достижением длины, которая превышает длину окружности внешней трубы. Полоса 9 может содержать сетку 9 а из сплава, расширяющегося при нагревании, такого как нержавеющая сталь, с отверстиями, расположенными на ее поверхности через одинаковые интервалы; это может быть, например, тонкий лист нержавеющей стали, который перфорирован с получением малых прямоугольных отверстий, вследствие чего сформировалась явно выраженная сетчатая структура. Полосу 9 вводят между одной из внешних труб - 1.1 или 1.2 - и муфтой 7 так, что свободные концы 10 полосы вступают кверху сквозь щель 8, в которую концы 10 полосы заходят с противоположных направлений. Потом концы 10 полосы загибают назад поверх соответствующего края щели, так что между концами 10 в щели 8 существует промежуток. В полосе 9, сетка 9 а может быть ламинирована полимерным материалом 9b. Полимерный материал 9b расположен на одной стороне сетки 9 а, и когда полосу 9 располагают между внешней трубой 1 и муфтой 7, сетка 9 а обращена к внешней трубе 1, так что эта сетка 9 а обращена кверху, когда концы 10 полосы загнуты поверх и вокруг краев щели. Вполне возможно также использовать полосу 9 - сетку 9 а, которая не ламинирована, и это не повлияет на функции и преимущества согласно изобретению. Ширина полосы 9 меньше, чем величина нахлеста 6. Сварной шов приобретает соответствующую ширину, которая поэтому также меньше, чем величина нахлеста. Перед наложением полосы 9, которая передает тепло сварки, с полимерных поверхностей - поверхностей пластмассы - и муфты, и труб сошлифовывают оксидный слой. Так удаляют оксиды и грязь, которые оказывают негативное влияние на свойства прочности и герметичности сварного шва. Кроме того, использование предназначенной для нагревания сетки 9 а или, по меньшей мере, конструкции, аналогичной сетке, между поверхностями, подлежащими сварке, приводит к весьма равномерному распределению тепла по всей длине и ширине сварного шва, результатом чего будет однородный сварной шов очень высокого качества. Затем каждый из загнутых концов 10 полосы - сетки 9 а, содержащих электропроводные части, соединяют с электродом 21, который может быть соединен посредством питающих кабелей с источникомPU питания, способным подавать ток, достаточный для нагревания полосы 9 и зоны окружного сварного шва до температуры, обуславливающей плавление полимерного материала -пластмассы, так что они будут сплавляться друг с другом вокруг полосы и сквозь нее, формируя сварной шов. На фиг. 5 показано, что устройство содержит зажим 20 для наложения внешней трубы на внутреннюю трубу, в частности, на разрезную трубную муфту 7, наложенную на внешний трубопровод 1 с трубой того типа, которая используется для труб централизованного теплоснабжения и труб централизованного охлаждения. Зажим 20 содержит гибкую полосу 22 зажима, расположенную в виде петли 23 так, что свободные концы 22.1 и 22.2 полосы зажима можно соединить со средствами 24-30 приложения натяжения. Когда она расположена вокруг муфты 7 - вокруг окружности муфты, полоса 22 зажима - петля 23 способна ввести муфту в контакт с трубой 1 за счет влияния средств приложения натяжения. В случае средств 24-30 приложения натяжения, которые могут осуществлять затягивание, петля 23 содержит на одном конце опорную часть 24, предназначенную для расположения у муфты 7. Кроме того, в связи с опорной частью 24 и с промежутком, который значительно меньше, чем диаметр муфты, расположены два параллельных размыкающих колесика 25. Положения размыкающих колесиков 25 можно регулировать в зависимости от размера - диаметра - муфты с помощью регулирующего средства, которое в надлежащем варианте должно быть винтом, расположенным на каждом торце соответствующего размыкающего колесика 25, при этом вращение винта вызывает перемещение торца размыкающего колесика 25 к муфте 7 или от нее. Опорная часть 24 взаимодействует с полосой 22 зажима и прикладывает зажимающую силу, по существу, по всей окружной поверхности муфты. Для стабильного контакта, опорная часть 24 предпочтительно является вогнутой, следующей по криволинейной поверхности муфты. Также предпочтительно, чтобы опорная часть 24, по меньшей мере,та часть ее поверхности, которая находится в контакте с муфтой 7, была выполнена из электроизолирующего материала, который также может выдержать повышенные температуры, обуславливаемые сваркой. Помимо этого, выгодно, если опорную часть 24 рассматриваемого приспособления можно заменять для гарантии надлежащей посадки на трубы разных диаметров, или если она выполнена из гибкого материала, который адаптирует поверхность контакта к соответствующему диаметру трубы. Полоса 22 зажима в петле 23 также выполнена из гибкого материала, который сможет выдержать повышенные температуры. В надлежащем варианте полоса зажима содержит кевлар и тефлон. Полоса зажима 22 может быть изготовлена, например, из кевлара, который после получения был импрегнирован или ламинирован тефлоном. Опорная часть 24 содержит электроизолирующий выступ 26. Выступ 26 преимущественно содержит теплостойкую изоляцию, чтобы снизить риск короткого замыкания и повреждения во время сварки по всей окружной поверхности. Можно использовать, например, керамический материал или аналогичный материал, который относительно способен сопротивляться теплу, и преимущественно можно использовать гибкий материал, который тщательно отслеживает любые существующие изменения формы. Выступ 26 предназначен для вставления в щель 8 и захождения в нее - в качестве разделительной стенки между электропроводными полосами 9 - концов 10 полосы, которые загнуты поверх краев щели. Выступ 26 может быть выполнен в виде бровки или гребня. Выступ 26 является перемещаемым, его можно выдвигать для выступания, так что глубину его захождения в щель можно изменять в зависимости от толщины стенки муфты. В пределах опорной части 24 заключены электроды 21 - по одному на каждой стороне выступа 26 для подключения электрического тока к электропроводной полосе 9, концы 10 которой, как упоминалось ранее, загнуты поверх каждой стороны щели 8. Электроды 21 подпружинены для придания максимального контакта с полосой 9. Электроды 21 соединяются посредством питающих кабелей M с источникомPU питания, который может подавать регулируемый и управляемый ток на электроды 21 в течение управляемого периода. Пример конструкции средств 24-30 приложения натяжения, который был приведен, можно конечно же изменять в рамках объема притязаний изобретения, вследствие чего можно достичь приложения, в котором используются рычаги или ролики либо другие линейные или нелинейные способы приложения натяжения к полосе. Перед нагреванием полосы 9 в контакт с муфтой 7 и внешней трубой 1 вводят зажим 20, который прижимает муфту 7 к внешней трубе так, что полоса 9 удерживается на месте между их поверхностями. Перед подачей тока проверяют, все ли части находятся в своих правильных положениях; например,проверяют, находится ли полоса 9 в правильном положении и перекрывает ли муфта 7 концы 1 а и 1b внешней трубы в желаемой степени, а также правильно ли питающие кабели М и электроды 21 соединены с полосой 9. Полосу 9 во всей ее полноте нагревают, а не содержащие оксидов поверхности пластмассы и полимерного материала 9b, находящегося вокруг и содержащегося внутри полосы 9, сплавляют друг с другом. Ток отключают, а вокруг полосы 9 при этом уже сформировался широкий и полностью сплавленный сварной шов. Зажим 20 удаляют и проводят такую же операцию сварки на втором конце муфты. Если имеются два устройства, соответствующих изобретению, то можно, конечно, выполнять оба окружных шва одновременно на каждом конце муфты. Когда окружные сварные швы муфты 7 созданы, а зажим 20 демонтирован, концы 10 полосы удаляют посредством фрезерования U-образного сварного шва с помощью фасонной фрезы. После этого заваривают щель 8, создавая сварной шов по всей длине 5 муфты. По всей длине щели 8 пролегает валик сварного шва. При сварке с нанесением электродного покрытия методом опрессовывания предпочтительно используют то, что называется "машиной для сварки с нанесением электродного покрытия методом опрессовывания", и эта машина также предусматривает подачу материала к сварному шву. Устройство, соответствующее изобретению, имеет малый вес благодаря тому, что оно содержит мало компонентов, а это значительно улучшает рабочую обстановку для монтажников, поскольку работу такого характера не нужно проводить в довольно сложных ситуациях, в которых затруднен доступ. Отличительные технические признаки, воплощенные в виде частей и арматуры, которые описаны выше,можно свободно объединять в пределах инновационного объема притязаний изобретения в той мере, в которой результат соответствует конструкции, описываемой в формуле изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ сварки труб (1) из свариваемого полимерного материала, причем каждая труба имеет концы (1a, 1b), и муфты (7) из свариваемого полимерного материала, причем способ предусматривает размещение муфты (7) с нахлестом поверх концов (1a, 1b) труб и сварку муфты (7) с концами (1a, 1b) труб посредством размещения электропроводной полосы (L, 9), которая проницаема для расплавленной пластмассы, между трубой (1) и муфтой (7) и соединения источника (PU-DC; PU-AC) питания с полосой(L, 9) питающими кабелями (M), а также подачи электрического тока для нагревания полосы (L, 9) и окружающего полимерного материала таким образом, что они сплавляются друг с другом вокруг полосы(L, 9), формируя сварной шов, причем измеряют первоначальную температуру T0 среды, окружающей сварной шов, перед нагреванием полосы, измеряют напряжение UL поперек полосы, измеряют электрический ток IL, подаваемый на полосу, вычисляют первоначальное сопротивление R0 полосы перед нагревом полосы, обеспечивают увеличение электрического тока, подаваемого на полосу, вычисляют сопротивление R полосы на основании напряжения UL И измеренного тока IL, вычисляют изменение R сопротивления полосы, вычисляют увеличение T температуры полосы на основании изменения сопротивления, при этом вычисляют температуру Тсш сварного шва посредством суммирования первоначальной температуры T0 среды, окружающей сварной шов, и увеличения T температуры полосы, причем сварку продолжают до тех пор, пока температура сварного шва не достигнет окончательной заранее определенной температуры Ток сварного шва и не останется стабильной, поддерживаемой на уровне окончательной заранее определенной температуры Ток сварного шва в течение заранее определенного периода времени. 2. Способ по п.1, отличающийся тем, что вычисленную температуру сварного шва Тсш сравнивают с заранее определенной окончательной температурой Ток сварного шва. 3. Способ по п.1 или 2, отличающийся тем, что, когда температура Тсш сварного шва достигла окон-9 024646 чательной заранее определенной температуры Ток сварного шва, подачу тока на полосу заканчивают. 4. Способ по п.1 или 2, отличающийся тем, что подачу тока на полосу заканчивают, когда достигнуто заранее определенное изменение R сопротивления полосы. 5. Способ по п.1 или 2, отличающийся тем, что когда температура Тсш достигла окончательной заранее определенной температуры Ток сварного шва и осталась стабильной на уровне этой окончательной заранее определенной температуры Ток сварного шва в течение заранее определенного периода времени,подачу тока на полосу заканчивают. 6. Способ по любому из предыдущих пунктов, отличающийся тем, что электрический ток является постоянным током. 7. Способ по любому из пп.1-5, отличающийся тем, что электрический ток является переменным током. 8. Способ по п.7, отличающийся тем, что для получения электрического тока, который следует подвести к полосе (9), используют по меньшей мере один источник (PU-AC) питания, который содержит квазирезонансный преобразователь (B) мощности. 9. Способ по п.8, отличающийся тем, что квазирезонансный преобразователь (B) мощности работает на частотах в интервале 20-50 Гц. 10. Способ по любому из пп.1-5 или 7-9, отличающийся тем, что вычисляют импеданс для цепи, содержащей источник (PU-AC) питания, питающие кабели (M) и полосу (L, 9). 11. Способ по п.10, отличающийся тем, что сопротивление R полосы вычисляют на основании импеданса цепи с компенсацией индуктивности и сопротивления кабелей (M). 12. Способ по любому из предыдущих пунктов, отличающийся тем, что вычисляют относительное изменение Roтн сопротивления полосы, причем вычисляют увеличение температуры сварного шва на основании относительного изменения Rотн сопротивления полосы. 13. Способ по любому из предыдущих пунктов, отличающийся тем, что ток подают так, что обеспечивают достижение температурой полосы первого целевого значения T1 температуры в течение фазы нагрева. 14. Способ по п.13, отличающийся тем, что обеспечивают достижение температурой полосы второго целевого значения T2 температуры в течение фазы уравнивания. 15. Способ по п.13 или 14, отличающийся тем, что первое целевое значение T1 температуры больше, чем второе целевое значение T2 температуры. 16. Способ по любому из предыдущих пунктов, отличающийся тем, что напряжение UL измеряют в точках (K1, K2) соединения, расположенных рядом с полосой. 17. Способ по любому из предыдущих пунктов, отличающийся тем, что напряжение UL измеряют в точках (K1, K2) соединения, расположенных непосредственно на выходе источника питания. 18. Устройство для сварки трубы (1) из свариваемого полимерного материала, причем труба (1) имеет концы (1a, 1b) и муфты (7) из свариваемого полимерного материала, и при этом муфта размещена с нахлестом поверх концов (1a, 1b) труб, при этом устройство содержит электропроводную полосу (L, 9),которая проницаема для расплавленной пластмассы и которая размещена между концами (1a, 1b) труб и муфтой (7), и источник (PU-DC; PU-AC) питания для получения электрического тока, подключаемого к полосе (L, 9) для нагревания полосы и окружающего полимерного материала таким образом, что они могут сплавляться вокруг полосы (L, 9), формируя сварной шов, причем устройство содержит блок (SR) управления и регулирования, имеющий средства (CS), которые измеряют и регулируют электрический ток, подаваемый на полосу, и средства (VS), которые измеряют и регулируют напряжение UL поперек полосы (L, 9), термоэлемент (TS) для измерения исходной температуры T0 среды, окружающей сварной шов, и вычислительный блок (CU) для вычисления сопротивления R полосы (L, 9) и температуры Тсш сварного шва. 19. Устройство по п.18, отличающееся тем, что полоса (L, 9) содержит сплав, расширяющийся при нагревании, такой как нержавеющая сталь. 20. Устройство по п.18 или 19, отличающееся тем, что источник (PU-DC; PU-AC) питания содержит квазирезонансный преобразователь (B) мощности для получения электрического тока, подводимого к полосе (L, 9). 21. Устройство по любому из пп.18-20, отличающееся тем, что источник (PU-DC) питания является источником питания постоянного тока. 22. Устройство по любому из пп.18-20, отличающееся тем, что источник (PU-AC) питания является источником питания переменного тока. 23. Устройство по любому из пп.18-22, отличающееся тем, что цепь, содержащая источник (PU) питания и полосу (L, 9), имеет точки (K1, K2) соединения, связанные с полосой для соединения средств(VS) для измерения напряжения UL поперек полосы (L, 9).

МПК / Метки

МПК: F16L 55/17, B29C 65/00, F16L 21/00, F16L 47/02

Метки: труб, способ, устройство, сварки

Код ссылки

<a href="https://eas.patents.su/14-24646-sposob-i-ustrojjstvo-dlya-svarki-trub.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для сварки труб</a>

Предыдущий патент: Стирально-сушильная машина и способ очистки воздушного канала в ней

Следующий патент: Ингибиторы hsp90

Случайный патент: Соединение труб раструбами