Бумага с покрытием для офсетной печати

Формула / Реферат

1. Бумага с покрытием для офсетной печати, содержащая по меньшей мере на одной стороне верхний слой, причем указанный верхний слой содержит

пигментную часть, составляющую 100 частей в пересчете на сухую массу, которая содержит

от 5 до 40 частей в пересчете на сухую массу тонкодисперсного дробленого карбоната кальция с поверхностью и внутренней структурой, модифицированными посредством обработки с помощью одного или более источников от средних до сильных ионов Н3О+ и затем дополнительно обработанными газообразной двуокисью углерода, и

от 30 до 80 частей в пересчете на сухую массу дополнительного тонкодисперсного пигмента, не имеющего модификации поверхности и внутренней структуры, выбранного из группы, включающей тонкодисперсный карбонат, каолин, тальк, гипс, диоксид титана, сульфат бария, тригидрат окиси алюминия, сатинит, полимерный пигмент или их смесь,

связующую часть в количестве от 2 до 20 частей в пересчете на сухую массу связующего и

добавки в количестве от 0 до 8 частей в пересчете на сухую массу.

2. Бумага с покрытием по п.1, отличающаяся тем, что тонкодисперсный дробленый карбонат кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, имеет наноразмерные поверхность и внутреннюю пористую структуру с внутренними и/или поверхностными порами со средним размером от 5 до 100 нм, предпочтительно от 30 до 70 нм.

3. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что тонкодисперсный дробленый карбонат кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, содержится в пигментной части в количестве от 10 до 30, предпочтительно от 20 до 30 частей в пересчете на сухую массу.

4. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что тонкодисперсный дробленый карбонат кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, имеет средний размер частиц от 1,5 до 2,5 мкм, и/или что тонкодисперсный дробленый карбонат кальция с модифицированными поверхностью и внутренней структурой имеет средний размер пор от 0,04 до 0,06 мкм, предпочтительно приблизительно 0,05 мкм, и/или что тонкодисперсный дробленый карбонат кальция с модифицированными поверхностью и внутренней структурой имеет удельную площадь от 30 до 80 м2/г, предпочтительно от 50 до 70 м2/г.

5. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что тонкодисперсный дробленый карбонат кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, имеет такое распределение частиц по размерам, что от 73 до 83% частиц имеют размер менее 2 мкм и от 35 до 44% частиц имеют размер менее 1 мкм.

6. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что тонкодисперсный дробленый карбонат кальция с модифицированными поверхностью и внутренней структурой имеет так называемый розеточный тип.

7. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что пигментная часть дополнительно содержит аморфный силикагель или осажденный диоксид кремния в количестве менее 15 частей, предпочтительно менее 10 частей, наиболее предпочтительно 5 частей или менее в пересчете на сухую массу аморфного силикагеля или осажденного диоксида кремния.

8. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что дополнительный тонкодисперсный пигмент содержит карбонат и/или каолин, и/или тальк, и/или полимерный пигмент или их смесь, при этом тальк составляет от 0 до 15, предпочтительно от 3 до 10 частей в пересчете на сухую массу пигментной части, и/или при этом дополнительный тонкодисперсный карбонат является дробленым карбонатом кальция и/или осажденным карбонатом кальция без модификации поверхности и внутренней структуры.

9. Бумага с покрытием по любому из пп.1-3 или 5-8, отличающаяся тем, что пигментная часть состоит из

тонкодисперсного дробленого карбоната кальция или смеси тонкодисперсных дробленых карбонатов кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, в количестве от 10 до 30, предпочтительно от 15 до 25 частей в пересчете на сухую массу;

тонкодисперсного осажденного карбоната кальция или смеси тонкодисперсных осажденных карбонатов кальция в количестве от 10 до 30, предпочтительно от 15 до 25 частей в пересчете на сухую массу;

дополнительного тонкодисперсного дробленого карбоната кальция или смеси дополнительных тонкодисперсных дробленых карбонатов кальция предпочтительно с таким распределением частиц по размеру, что по меньшей мере 90% частиц имеют размер менее 2 мкм, в количестве от 30 до 50, предпочтительно от 40 до 50 частей в пересчете на сухую массу, и

талькового пигмента или смеси тальковых пигментов, предпочтительно талька, поверхностно обработанного или пропитанного аминосилановыми связывающими агентами, в количестве от 0 до 15, предпочтительно от 3 до 12 частей в пересчете на сухую массу.

10. Бумага с покрытием по любому из пп.1-8, отличающаяся тем, что дополнительный тонкодисперсный пигмент содержит осажденный карбонат кальция в количестве от 30 до 80 частей, предпочтительно от 40 до 60 частей в пересчете на сухую массу, который имеет такое распределение частиц по размеру, что от 85 до 95% частиц имеют размер менее 1 мкм, от 65 до 75% частиц имеют размер менее 0,5 мкм и от 35 до 45% частиц имеют размер менее 0,2 мкм, причем предпочтительно этот осажденный карбонат кальция обеспечивает взаимосвязанные межчастичные поры, или пустоты в общей пигментной матрице со средним диаметром пор, или пустот, составляющим приблизительно от 0,1 до 1 мкм.

11. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что дополнительный тонкодисперсный пигмент представляет собой карбонат и/или каолин, и/или тальк, и/или гипс, и/или диоксид титана, и/или сульфат бария, и/или тригидрат окиси алюминия, и/или сатинит, и/или полимерный пигмент или их смесь, причем дополнительный тонкодисперсный пигмент по существу не имеет внутренних пор в пигментных частицах и при этом предпочтительно является арагонитом, предпочтительно с игольчатой морфологией, и более предпочтительно имеет удельную поверхность, измеренную методом BET, составляющую от 8 до 20 м2/г, предпочтительно приблизительно от 10 до 15 м2/г.

12. Бумага с покрытием по пп.7-11, отличающаяся тем, что дополнительный тонкодисперсный пигмент имеет средний размер частиц от 0,2 до 0,5 мкм и предпочтительно является осажденным карбонатом кальция, полимерным и/или каолиновым пигментом.

13. Бумага с покрытием по любому из пп.1-3 или 5-12, отличающаяся тем, что пигментная часть содержит от 20 до 30 частей в пересчете на сухую массу тонкодисперсного дробленого карбоната кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, от 40 до 60 частей в пересчете на сухую массу тонкодисперсного осажденного карбоната кальция, от 10 до 30 частей в пересчете на сухую массу другого дополнительного тонкодисперсного карбоната кальция, предпочтительно с таким распределением частиц по размеру, что 90% частиц имеют размер менее 2 мкм, а также от 0 до 15, предпочтительно от 3 до 10 частей в пересчете на сухую массу талькового пигмента, предпочтительно талька, поверхностно обработанного и/или пропитанного аминосилановыми связывающими агентами.

14. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что под верхним слоем содержит срединный слой, причем этот срединный слой содержит пигментную часть, составляющую 100 частей в пересчете на сухую массу, которая содержит от 5 до 40 частей, предпочтительно от 10 до 20 частей в пересчете на сухую массу тонкодисперсного дробленого карбоната кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, связующую часть и добавки, причем предпочтительно остальная пигментная часть срединного слоя содержит или предпочтительно состоит по меньшей мере из одного другого дополнительного тонкодисперсного пигмента, выбранного из группы, состоящей из карбоната кальция, каолина, талька, гипса, тригидрата окиси алюминия, сульфата бария, сатинита, диоксида титана, полимерного пигмента и их смеси, причем предпочтительно другой дополнительный тонкодисперсный пигмент является карбонатом кальция с таким распределением частиц по размеру, что по меньшей мере 60% частиц, предпочтительно по меньшей мере 85 или 90% частиц имеют размер менее 2 мкм, или смесью таких пигментов.

Текст

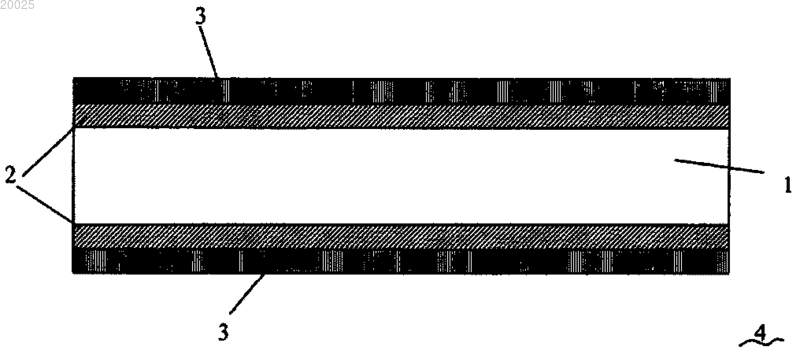

БУМАГА С ПОКРЫТИЕМ ДЛЯ ОФСЕТНОЙ ПЕЧАТИ Настоящее изобретение относится к бумаге с покрытием для офсетной печати, например, с величиной глянца по TAPPI 75 менее 35% или с высоким глянцем, содержащей по меньшей мере на одной стороне верхний слой, причем верхний слой содержит пигментную часть, составляющую 100 ч. в пересчете на сухую массу, которая содержит от 5 до 40 ч. в пересчете на сухую массу тонкодисперсного дробленого карбоната кальция с поверхностью и внутренней структурой,модифицированными посредством обработки с помощью одного или более источников (от средних до сильных) ионов Н 3 О+ и затем дополнительно обработанными газообразной двуокисью углерода,связующую часть в количестве от 2 до 20 ч. в пересчете на сухую массу связующего и (стандартные) добавки в количестве от 0 до 8 ч. в пересчете на сухую массу. Хэнен Жан-Пьер (NL), Ван Де Лаар Рональд (BE) Новоселова С.В., Липатова И.И.,Рыбаков В.М., Дощечкина В.В.,Хмара М.В. (RU)(71)(73) Заявитель и патентовладелец: САППИ НИДЕРЛАНДС СЕРВИСЕЗ Б.В. (NL) Область техники Настоящее изобретение относится к матовой, шелковой/среднеглянцевой или глянцевой/высокоглянцевой бумаге для офсетной печати с покрытием, по меньшей мере одна сторона которой содержит верхний слой, предназначенный для печати. Предшествующий уровень техники При листовой печати желательно иметь возможность как можно быстрее осуществить дальнейшую повторную печать и послепечатную обработку свежеотпечатанного листа, в то же время обеспечивая закрепление печатных красок внутри и на поверхности бумаги, так, чтобы получить необходимый печатный глянец и необходимое разрешение. В этой связи существенным является, с одной стороны, физическое высыхание краски, связанное с действительным впитыванием растворителя печатной краски воспринимающим изображение покрытием, например, с помощью системы пор с постепенным переходом от мелких пор к крупным или специальной системы очень мелких пор. С другой стороны, имеется так называемое химическое высыхание краски, связанное с затвердеванием краски внутри и на поверхности воспринимающего краску слоя, которое обычно осуществляется в результате окислительного связывания(с вовлечением кислорода) связываемых компонентов красок. Этому химическому высыханию, с одной стороны, может также способствовать инфракрасное облучение, однако, его также можно ускорить путем добавления к краскам особых химикатов, каталитически поддерживающих процесс связывания. Чем более эффективным является физическое высыхание в первый момент после нанесения краски, тем быстрее и эффективнее осуществляется последующее химическое высыхание. В настоящее время характерные временные интервалы до повторной печати и послепечатной обработки лежат в диапазоне нескольких часов (характерный временной интервал до повторной печати при стандартной схеме печати составляет приблизительно от 1 до 2 ч; характерный временной интервал до послепечатной обработки при стандартной схеме печати составляет от 12 до 14 ч; в этом отношении матовая бумага является более требовательной, чем глянцевая), что является существенным недостатком существующих технологий печатных красок и/или бумаги, поскольку замедляет все печатные процессы и требует промежуточного хранения. В настоящее время можно уменьшить временные интервалы, если,например, после этапа печати применять отверждение электронным лучом или ультрафиолетовое облучение, но в обоих случаях требуются специальные краски и оборудование, что увеличивает затраты и создает дополнительные трудности во время печатного процесса и после него. Осуществленные в связи с этим усовершенствования описаны в патентных документах WO 2007/006794 и WO 2007/006796. В соответствии с предпочтительным вариантом осуществления этих двух изобретений благоприятные характеристики быстрого закрепления печатной краски и химического высыхания для офсетной печати получены путем применения особого аморфного силикатного пигмента,а именно силикагеля с очень мелкой (нано) внутренней пористостью. Сущность изобретения Таким образом, задачей настоящего изобретения является создание улучшенного покрытия и/или бумаги с покрытием для офсетной печати, содержащей по меньшей мере на одной стороне верхний слой,который может являться матовым, среднеглянцевым или высокоглянцевым. Решение указанной задачи достигается с помощью бумаги с покрытием для офсетной печати с величиной глянца по TAPPI 75 (TAPPI - Техническая ассоциация в целлюлозно-бумажной промышленности) (Tappi 480, 75, DIN EN ISO 8254-T1+2-03 (75, составляющей для матовой бумаги менее 35%, для среднеглянцевой бумаги от 35 до 70% и для глянцевой бумаги по меньшей мере 70%, причем бумага с покрытием содержит по меньшей мере на одной стороне верхний слой, содержащий: пигментную часть, составляющую 100 частей в пересчете на сухую массу, которая содержит приблизительно лишь от 5 до 40 частей в пересчете на сухую массу тонкодисперсного дробленого карбоната кальция с наноразмерными поверхностью и внутренней (пористой) структурой, модифицированными путем обработки с помощью одного или более источников ионов Н 3 О+ (от средних до сильных) и затем обработанными газообразной двуокисью углерода, причем под наноразмерными поверхностью и внутренней пористой структурой предпочтительно подразумевается содержание внутренних и/или поверхностных пор со средним размером от 5 до 100 нм, предпочтительно от 30 до 70 нм, и наиболее предпочтительно с узким распределением пор по размерам; связующую часть в количестве от 2 до 20 частей, предпочтительно от 5 до 12 частей в пересчете на сухую массу связующего и(стандартные) добавки в количестве от 0 до 8 частей в пересчете на сухую массу. Предпочтительно матовая бумага с покрытием имеет величину глянца по TAPPI 75 менее 35%, более предпочтительно менее 25%, а высокоглянцевая бумага с покрытием предпочтительно имеет величину глянца по TAPPI 75 по меньшей мере 75%, более предпочтительно по меньшей мере 80 или даже 85%. В частности, было обнаружено, что применение предлагаемого тонкодисперсного дробленого карбоната кальция с модифицированными (нано) поверхностью и внутренней (пористой) структурой, описанного, например, в патентом документе US 6666953, но без необходимости обработки газообразной двуокисью углерода, и доступного, например, от компании Omya (Швейцария) под торговым наимено-1 020025 ванием Hydrocarb V70, предпочтительно типа Hydrocarb V70 R240 ME, с одной стороны, обеспечивает быстрое и очень быстрое закрепление печатной краски, даже если он не является единственным компонентом пигментной части. Неожиданно было обнаружено, что достаточным является содержание этого пигмента в количестве не более 40 частей в пересчете на сухую массу от пигментной части. В частности,было обнаружено, что можно получить общие характеристики очень быстрого закрепления краски, подобные тем, которые можно получить за счет присутствия в пигментной части силикатного геля, так что предлагаемый особый пигмент можно применять, по меньшей мере, для частичной замены, если не для введения в полном объеме или полной замены силикатного геля или вообще аморфных силикатных пигментов в покрытии, сохраняя при этом подобные, если не эквивалентные общие характеристики очень быстрого закрепления краски. Это является значительным достижением, поскольку силикагель не только труден в обращении при нанесении покрытия (например, проблема водных суспензий силикагелевого пигмента с низким содержанием твердой фазы и готовых покрытий и проблема образования пыли) и создает в готовых покрытиях ряд побочных эффектов, которые необходимо устранять, например, путем введения дополнительных компонентов в композицию покрытия, но, кроме того, его замена обеспечивает значительное преимущество в цене, поскольку силикагелевые пигменты обычно являются относительно дорогими. В соответствии с первым вариантом осуществления настоящего изобретения пигментная часть содержит от 10 до 30 частей, предпочтительно от 20 до 30 частей в пересчете на сухую массу тонкодисперсного дробленого карбоната кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода. Например, 25% пигментной части может рассматриваться как количество, достаточное для получения практически идеальных характеристик быстрой офсетной печати. Другой предпочтительный вариант осуществления настоящего изобретения отличается тем, что средний размер частиц тонкодисперсного дробленого карбоната кальция с модифицированными поверхностью и внутренней структурой, затем дополнительно обработанными газообразной двуокисью углерода, составляет приблизительно от 1,5 до 2,5 мкм. Также предпочтительно средний размер внутренних пор тонкодисперсного дробленого карбоната кальция с модифицированными поверхностью и внутренней структурой, затем дополнительно обработанными газообразной двуокисью углерода, составляет от 0,01 до 0,1 мкм, предпочтительно от 0,03 до 0,08 мкм, наиболее предпочтительно приблизительно 0,05 мкм. Действительно, этот частный размер, составляющий приблизительно 0,05 мкм, который создает высокую движущую силу, обеспечивающую высокую скорость впитывания, дополненный параллельной системой взаимосвязанных межчастичных пор, или пустот в общей пигментной матрице со средним диаметром пор, или пустот, составляющим приблизительно от 0,1 до 1 мкм, для эффективного общего переноса растворителей печатной краски, представляется хорошо сочетаемым с обычными красками для офсетной печати, позволяя получить превосходные печатные свойства. В частности, представляется, что система пор, включающая указанный Hydrocarb V70, хорошо сочетается с соответствующей матрицей,соединенной с пигментом РСС (осажденный карбонат кальция, от англ. "precipitated calcium carbonate"),как будет подробно описано ниже, и обладающие движущей силой поры, размер которых составляет 50 нм, представляются такими же эффективными, как в случае применения силикатного геля с характерным размером пор, составляющим от 10 до 30 нм. Хотя любое предположение не является ограничивающим,представляется, что параллельная система переноса с относительно большими порами вслучае с пигментами типа Hydrocarb V70 плюс матрица или соединенными с матрицей, в конце концов, основанной на таком РСС, является даже несколько более эффективной. Кроме того, удельная поверхность тонкодисперсного дробленого карбоната кальция с модифицированными поверхностью и внутренней структурой, затем дополнительно обработанными газообразной двуокисью углерода, предпочтительно составляет от 30 до 80 м 2/г, более предпочтительно от 50 до 70 м 2/г. Кроме того, тонкодисперсный дробленый карбонат кальция с модифицированными поверхностью и внутренней структурой, затем дополнительно обработанными газообразной двуокисью углерода, предпочтительно может иметь такое распределение частиц по размеру, что от 73 до 83% частиц имеют размер менее 2 мкм и от 35 до 44% частиц имеют размер менее 1 мкм. Очень хорошую пористость, позволяющую обеспечить характеристики готовой матовой, среднеглянцевой или высокоглянцевой бумаги для офсетной печати, идеальные для быстрого закрепления краски, можно получить, если применяемый тонкодисперсный дробленый карбонат кальция с модифицированными поверхностью и внутренней структурой, затем дополнительно обработанными газообразной двуокисью углерода, предпочтительно имеет так называемый розеточный тип. Это значит, что отдельные частицы этого пигмента со структурой сгруппированных нанопластинок и с внутренними нанопорами имеют в основном круглую и почти сферическую форму и выглядят подобными, если не идентичными, описанным в приложении 4 патентного документа US 2006/0162884. Допустимы также другие формы пигмента Hydrocarb V70, например, так называемые яйцевидные, сферической головки, мозговидные и белужьей икры, описанные, например, в публикациях "Achieving Rapid Absorption and Extensive Liquid Uptake Capacity in Porous Structures by Decoupling Capillarity and Permeability: Nanoporous"Achieving Rapid Absorption and Extensive Liquid Uptake Capacity in Porous Structures by Decoupling Capillarity and Permeability: Nanoporous Modified Calcium Carbonate, in Colloids and Surfaces A": Physicochemical and Engineering Aspects, vol. 236, Issues 1-3, pp. 91-102, April 1, 2004. Предлагаемое покрытие в соответствии со следующим вариантом осуществления настоящего изобретения отличается тем, что пигментная часть содержит менее 15 частей, предпочтительно менее 10 частей, наиболее предпочтительно 5 или менее частей в пересчете на сухую массу аморфного силикагеля или осажденного диоксида кремния. Как уже было указано, одним из неожиданных открытий настоящего изобретения является то, что существенные преимущества композиций покрытий для матовой, среднеглянцевой и высокоглянцевой бумаги, описанных, например, в патентных документах WO 2007/006794 и WO 2007/006796, можно получить путем, по меньшей мере, частичной, если не полной замены диоксида кремния предлагаемым тонкодисперсным дробленым карбонатом кальция с модифицированными поверхностью и внутренней структурой, затем дополнительно обработанными газообразной двуокисью углерода, причем в характерном случае количество диоксида кремния, подлежащего замене, должно компенсироваться в два, три или четыре раза большим количеством упомянутого предлагаемого специально обработанного тонкодисперсного дробленого карбоната кальция. Так, например, для замены от 5 до 10 частей силикагеля в покрытии предпочтительным является введение от 10 до 20 частей предлагаемого специально обработанного тонкодисперсного дробленого карбоната кальция, а для полной замены этих 10 частей силикагеля можно вводить, например, 25 частей предлагаемого специально обработанного тонкодисперсного дробленого карбоната кальция, разумеется, при соответствующем уменьшении содержания других пигментов в пигментной части. Другой предпочтительный вариант осуществления настоящего изобретения отличается тем, что пигментная часть содержит дополнительный тонкодисперсный карбонат и/или каолин, и/или тальк,и/или гипс, и/или сатинит (белый пигмент), и/или тригидрат окиси алюминия (АТН, от англ. "alumina trihydroxide", алюминия гидроксид), и/или диоксид титана, и/или сульфат бария, и/или полимерный пигмент и/или другой минеральный или синтетический пигмент, общеизвестный для таких применений, или смесь таких пигментов. Предпочтительно тальк составляет от 0 до 15 частей, предпочтительно от 3 до 10 частей в пересчете на сухую массу пигментной части. Также предпочтительно дополнительный тонкодисперсный карбонат является стандартным дробленым карбонатом кальция и/или осажденным карбонатом кальция без модификации поверхности и внутренней структуры или любой другой известной специфической кристаллической модификации, таким как кальцит (например, скаленоэдрический, ромбоэдрический, призматический, пластинчатый) и/или арагонит (например, отдельные или собранные в пучки иглы), и/или фатерит (например, сферолиты или сферы), но предпочтительно игольчатым, и/или смесью таких пигментов: предпочтительным является арагонит. Полная или по существу полная замена силикагелевых пигментов в композиции покрытия возможна, например, если пигментная часть содержит от 30 до 70 частей, предпочтительно от 40 до 60 частей в пересчете на сухую массу дополнительного тонкодисперсного пигмента, предпочтительно осажденного карбоната кальция (РСС - от англ. "precipitated calcium carbonate"), но также каолина или полимерного пигмента, и/или талька, и/или гипса, и/или сатинита (белого пигмента), и/или тригидрата окиси алюминия (АТН - от англ. "alumina tri-hydroxide"), и/или диоксида титана, и/или сульфата бария, и/или полимерного пигмента, и/или другого минерального или синтетического пигмента, общеизвестного для таких применений, или, возможно, смеси таких пигментов, если они имеют подобное распределение частиц по размеру и предпочтительно также свойства межчастичной пористости. Предпочтительно этот дополнительный тонкодисперсный пигмент имеет такое распределение частиц по размеру, что от 85 до 95% частиц имеют размер менее 1 мкм, от 65 до 75% частиц имеют размер менее 0,5 мкм и от 25 до 35% частиц имеют размер менее 0,2 мкм. Таким образом, предпочтительно дополнительный тонкодисперсный осажденный карбонат кальция имеет особенно крутой график распределения частиц по размерам и обеспечивает идеальный каркас, или матрицу с предпочтительной параллельной системой взаимосвязанных межчастичных пор, или пустот со средним диаметром приблизительно от 0,1 до 1 мкм (для упрощения эффективного общего переноса растворителей краски) для тонкодисперсного дробленого карбоната кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, что позволяет получить характеристики готового покрытия,оптимальные для быстрого закрепления печатной краски, и оптимальный поверхностный глянец. С этой целью предпочтительно дополнительный тонкодисперсный пигмент имеет средний размер частиц (d50) от 0,2 до 0,5 мкм и предпочтительно является осажденным карбонатом кальция с крутым графиком распределения частиц по размеру и предпочтительно игольчатой морфологией частиц. Другой предпочтительный вариант осуществления настоящего изобретения отличается тем, что дополнительный тонкодисперсный пигмент по существу не имеет внутренних пор в пигментных частицах,то есть по существу является непористым. Однако он эффективно создает систему межчастичных пор/пустот с размером пор, находящимся в диапазоне размера его частиц, то есть предпочтительно приблизительно от 0,1 до 1 мкм, и/или дополнительный тонкодисперсный пигмент имеет удельную поверхность (измеренную методом BET) от 8 до 20, предпочтительно приблизительно от 10 до 15 м 2/г. В соответствии с предпочтительным вариантом осуществления настоящего изобретения бумага от-3 020025 личается тем, что пигментная часть содержит от 10 до 40, предпочтительно от 15 до 30 частей в пересчете на сухую массу одного дополнительного тонкодисперсного осажденного карбоната кальция или смеси таких пигментов, причем этот дополнительный тонкодисперсный осажденный карбонат кальция имеет такое распределение частиц по размеру, что от 70 до 95% частиц имеют размер менее 1,6 мкм, от 60 до 80% частиц имеют размер менее 1,0 мкм и от 10 до 25% частиц имеют размер менее 0,4 мкм, причем предпочтительно этот дополнительный тонкодисперсный осажденный карбонат кальция имеет удельную поверхность от 20 до 80, более предпочтительно приблизительно от 30 до 50 м 2/г. Пигментная часть такой бумаги предпочтительно по существу содержит от 10 до 30 частей, предпочтительно от 15 до 25 частей в пересчете на сухую массу тонкодисперсного дробленого карбоната кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, от 10 до 30, предпочтительно от 15 до 25 частей в пересчете на сухую массу одного тонкодисперсного осажденного карбоната кальция или смеси таких пигментов, от 30 до 50, предпочтительно от 40 до 50 частей в пересчете на сухую массу одного дополнительного тонкодисперсного дробленого карбоната кальция или смеси таких пигментов, предпочтительно с таким распределением частиц по размеру, что по меньшей мере 90% частиц имеет размер менее 2 мкм, а также от 0 до 15, предпочтительно от 3 до 12 частей в пересчете на сухую массу талькового пигмента, предпочтительно поверхностно обработанного и/или пропитанного аминосилановыми связующими агентами. Еще одно улучшение можно получить, если бумага с покрытием отличается тем, что пигментная часть состоит из тонкодисперсного дробленого карбоната кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, в количестве от 20 до 30 частей в пересчете на сухую массу, тонкодисперсного осажденного карбоната кальция, предпочтительно имеющего игольчатую морфологию в количестве от 40 до 60 частей в пересчете на сухую массу, другого дополнительного тонкодисперсного пигмента, например дробленого карбоната кальция, предпочтительно с таким распределением частиц по размеру, что по меньшей мере 90% частиц имеет размер менее 2 мкм, в количестве от 10 до 30 частей в пересчете на сухую массу, а также талькового пигмента в количестве от 0 до 15, предпочтительно от 3 до 12 частей в пересчете на сухую массу. В частности, чтобы исключить ухудшение характеристик сопротивления истиранию печатной краски готового покрытия, предпочтительно применять тальк, поверхностно обработанный и/или пропитанный органическим силановым компонентом, например, присутствующим в продукте Mistrobond С илиR10C от компании Talc de Luzenac (Франция). Органосилановый и/или органосиланольный компонент для покрытия/пропитки/поверхностной обработки предпочтительно является органосиланом и/или органосиланолом на основе аминоалкила. В особенности быстрое закрепление печатной краски можно получить, если не только верхний слой, но и срединный слой, смежный с верхним слоем и расположенный под указанным слоем, содержит предлагаемый тонкодисперсный дробленый карбонат кальция с поверхностью и внутренней структурой,модифицированными и затем дополнительно обработанными газообразной двуокисью углерода. Так, в соответствии с другим вариантом осуществления настоящего изобретения, под верхним слоем имеется срединный слой, причем этот срединный слой содержит пигментную часть, составляющую 100 частей в пересчете на сухую массу, которая содержит от 5 до 40 частей в пересчете на сухую массу тонкодисперсного дробленого карбоната кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, по любому из предшествующих пунктов формулы изобретения, связующую часть и необязательно (стандартные) добавки. Предпочтительно остальная часть пигментной части срединного слоя содержит или предпочтительно состоит по меньшей мере из одного другого дополнительного тонкодисперсного пигмента, выбранного из группы,состоящей из карбоната кальция, талька, гипса, сатинита (белого пигмента), тригидрата окиси алюминия(АТН), диоксида титана, сульфата бария, полимерного пигмента или другого минерального или синтетического пигмента, общеизвестного для таких применений, или смеси таких пигментов, причем предпочтительно другой дополнительный пигмент является карбонатом кальция с таким распределением частиц по размеру, что по меньшей мере 60% частиц, предпочтительно по меньшей мере от 85 до 90% частиц имеют размер менее 2 мкм, или смесью двух или нескольких типов такого пигмента. Масса как характерного срединного слоя, так и верхнего слоя составляет от 8 до 13, предпочтительно от 10 до 12 г/м 2. Предпочтительно на бумаге можно осуществлять офсетную печать без применения или с применением уменьшенного количества порошка для офсетной печати и/или без сушки облучением после печати, и/или без применения или с применением уменьшенного количества покровного лака. Кроме того,бумага обеспечивает качественное печатное изображение, хорошую прочность при перегибе, а также низкий уровень истирания печатной краски. Частные композиции покрытия предпочтительно разработаны и рассчитаны для матовой бумаги с покрытием, имеющей уровень глянца, как описано выше. Если необходимо повысить уровень глянца,т.е. получить величину глянца для атласной или высокоглянцевой бумаги, эти композиции можно изменять путем добавления в общую пигментную часть (т.е. в пигментную часть, в частности, включающую предлагаемый тонкодисперсный дробленый карбонат кальция с поверхностью и внутренней структурой,-4 020025 модифицированными и затем дополнительно обработанными газообразной двуокисью углерода) пигментов, известных в данной области техники для придания или повышения уровня глянца. Одним из вариантов повышения уровня глянца является введение относительно высокой доли полого, или твердого полимерного пигмента, или смеси таких пигментов, обычно в количестве от 5 до 50,предпочтительно от 5 до 20 частей в пересчете на сухую массу. Твердый, или полый полимерный пигмент может быть выбран из группы, состоящей из полиметилметакрилата, поли(2-хлорэтилметакрилата),полиизопропилметакрилата, полифенилметакрилата, полиакрилонитрила, полиметакрилонитрила, поликарбонатов, полиэфирэфиркетонов, полиимидов, ацеталей, полифенилен сульфидов, фенольных смол,меламиновых смол, карбамидных смол, эпоксидных смол, полистирольных латексов, полиакриламидов и их сплавов, комбинаций, смесей и производных. В частности, полимерным пигментом может являться модифицированный полистирольный латекс. Также полимерный пигмент может иметь в своей основе сополимерные латексы стирол/малеиновой кислоты (SMA - от англ. "styrene maleic acid") и/или сополимерные латексы стирол/малеимида (SMI - от англ. "styrene maleimide"), предпочтительно на основе почти исключительно сополимерных латексов стирол/малеимида (SMI) с температурами стеклования, составляющими приблизительно 200 С. Имеется возможность применения такого полимерного пигмента с таким распределением частиц по размеру, что более 90% частиц имеют размер менее 0,5 мкм, предпочтительно 90% частиц имеют размер от 0,05 до 0,3 мкм, в частности от 0,1 до 0,2 мкм, или в случае вакуолизированного полимерного пигмента также со средним размером частиц, составляющим приблизительно 0,6 мкм. В качестве альтернативы или в добавление к этому можно повысить уровень глянца путем увеличения относительного содержания РСС (предпочтительно с описанными выше свойствами) в композиции покрытия, вплоть до значений, составляющих 80 частей, предпочтительно от 20 до 70 частей в пересчете на сухую массу. Кроме того (в добавление к перечисленным возможностям или в качестве альтернативы), можно повысить уровень глянца путем введения обычно относительно большей доли тонких пигментов (средний размер частиц значительно меньше 0,5 мкм), таких как тонкие дробленые карбонаты кальция, например, НС 95 или Setacarb HG, доступные, например, от компании OMYA и подробно описанные ниже в разделе, посвященном экспериментам. Эти тонкие пигменты могут присутствовать в той же пропорции,которая описана выше для РСС. Предпочтительно для высокоглянцевых сортов пигментная часть по существу не содержит грубых пигментов, т.е. пигментов свободной формы с характерным средним размером частиц более 1 мкм. Обычно готовая матовая бумага является некаландрированной или низкокаландрированной. Готовая среднеглянцевая бумага предпочтительно является каландрированной, а высокоглянцевая бумага предпочтительно является высококаландрированной с применением нескольких валов при давлении в зоне прижима валов от 50 до 200 Н/мм, наиболее предпочтительно при повышенной температуре каландрирования, составляющей более 50 С. Как уже было сказано, настоящий листовой материал разработан для офсетной печати. Соответственно, в отличие от бумаги для струйной печати, он специально разработан для восприятия печатных красок, обычно применяемых для листовой или ротационной офсетной печати, в отличие от печатных красок, применяемых для струйной печати, которые воспринимаются настоящим листовым материалом значительно хуже. Коммерчески доступные краски для офсетной печати обычно отличаются тем, что их полная поверхностная энергия составляет приблизительно от 20 до 28 мН/м (в среднем приблизительно 24 мН/м), а дисперсионная составляющая полной поверхностной энергии составляет от 9 до 20 мН/м (в среднем приблизительно 14 мНм). Значения поверхностной энергии измерены при 0,1 с с помощью прибора Fibrodat 1100 от компании Fibro Systems, Швеция. С другой стороны, коммерчески доступные краски для струйной печати отличаются более высокой полной поверхностной энергией, составляющей приблизительно от 28 до 31 мН/м (в среднем приблизительно 31 мН/м), и дисперсионной составляющей полной поверхностной энергии, составляющей от 28 до 31 мН/м (в среднем приблизительно 30 мН/м),т.е. очень малой полярной составляющей полной энергии (в среднем приблизительно 1 мН/м). В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения полная поверхностная энергия воспринимающего изображение покрытия, таким образом, соответствует характеристикам поверхностной энергии красок для офсетной печати, так что поверхностная энергия, например,меньше или равна 30 мН/м, предпочтительно меньше или равна 28 мН/м. В отличие от характерной бумаги для струйной печати, имеющей величину полной поверхностной энергии по меньшей мере 40 мН/м и вплоть до приблизительно 60 мН/м. Кроме того, предпочтительно дисперсионная составляющая полной поверхностной энергии воспринимающего изображение покрытия меньше или равна 18 мН/м, предпочтительно меньше или равна 15 мН/м. Это также значительно отличается от величин, присущих бумаге для струйной печати, дисперсионная составляющая полной поверхностной энергии которой обычно значительно превышает 20 мН/м и даже вплоть до 60 мН/м. Как уже было сказано, в композицию покрытия входит связующая часть. Связующая часть составляет, например, от 7 до 12 частей в пересчете на сухую массу по сравнению со 100 частями пигментной части. Более высокое содержание связующего, вплоть до 30 частей, может быть полезно, например, в случае, когда в качестве силикатной части применяют большие количества силикагеля или осажденного диоксида кремния. Обычно может быть выбран один тип связующего или смеси разных или подобных связующих. Такие связующие могут быть выбраны, например, из группы, состоящей из латекса, в частности бутадиен-стирольного, акрилонитрил-бутадиен-стирольного, стирол-акрилового, в частности стирол-н-бутил акриловых сополимеров, бутадиен-стирол-акриловых латексов, сополимеров акрилата и винилацетата, крахмала, полиакриловой соли, поливинилового спирта, сои, казеина, карбоксиметилцеллюлозы, гидроксиметилцеллюлозы и сополимеров, а также их смесей, предпочтительно представленных в виде анионной коллоидной дисперсии в продукте. Особенно предпочтительными являются, например,латексы на основе эфир-акрилового сополимера на основе бутилакрилата, стирола и, при необходимости,акрилонитрила. Можно применять связующие типа Acronal или Basonal от компании BASF (Германия),или типа Litex от компании PolymerLatex (Германия). Помимо связующего в композиции покрытия могут присутствовать и обычно присутствуют добавки, выбранные, например, из пеногасящих добавок, красителей, отбеливателей, диспергирующих добавок, загустителей, влагопоглотителей, стабилизаторов, отвердителей, смазочных добавок и регуляторов рН и т.д., а также их смесей, известных специалисту в данной области техники. Воспринимающее изображение покрытие массой от 5 до 15 г/м 2 может быть нанесено на обе стороны или только на одну сторону бумаги-основы. Масса бумаги с полным покрытием может составлять от 80 до 400 г/м 2. Предпочтительным является применение бумаги-основы без содержания древесной массы. Как уже было сказано, следует значительно уменьшить временной интервал до послепечатной обработки и повторной печати. В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения листовой материал отличается тем, что становится пригодным для повторной печати менее чем через 30 мин, предпочтительно менее чем через 15 мин, и пригодным для послепечатной обработки менее чем через 1 ч, предпочтительно менее чем через 0,5 ч. В данном контексте под пригодностью для повторной печати подразумевается возможность повторного ввода отпечатанного листа в печатный процесс для печати на обратной стороне без таких неблагоприятных побочных эффектов, как,например, слипание, отмарывание, смазывание и т.д. В данном контексте под пригодностью для послепечатной обработки подразумевается возможность осуществления этапов послепечатной обработки, хорошо известных в бумажной промышленности (послепечатная обработка включает в себя переворот,сортировку, фальцовку, биговку, резку, перфорирование, брошюровку и упаковку и т.д. отпечатанных листов). Настоящее изобретение также относится к способу изготовления описанного выше листового материала. Способ отличается тем, что покрытие, содержащее указанное выше количество тонкодисперсного дробленого карбоната кальция с наноразмерными поверхностью и внутренней (пористой) структурой,модифицированными путем обработки с помощью одного или более источников ионов Н 3 О+ (от средних до сильных) и затем обработанными газообразной двуокисью углерода, наносят на бумагу-основу без покрытия, с предварительным покрытием или с покрытием, предпочтительно на основу без содержания древесной массы, с помощью устройства для нанесения способом полива, шаберного типа, валикового типа, устройства для нанесения покрытия распылением, с воздушным ракелем, станка с валом, обогреваемым паром, или, в особенности, дозирующего клеильного пресса. В зависимости от необходимой величины глянца бумагу с покрытием можно каландрировать. Применяют следующие условия каландрирования: каландрирование при скорости от 200 до 2000 м/мин, при давлении в зоне прижима валов от 50 до 500 Н/мм и температуре выше комнатной, предпочтительно выше 60 С, более предпочтительно от 70 до 95 С, с применением от 1 до 15 валов. Настоящее изобретение также относится к применению описанного выше листового материала для листовой или ротационной офсетной печати. При такой печати повторная печать и/или послепечатная обработка предпочтительно осуществляются менее чем через 1 ч, предпочтительно менее чем через 0,5 ч, как указано выше, и без применения или с применением уменьшенного количества порошка для офсетной печати и/или покровного лака. Другие варианты осуществления настоящего изобретения описываются в зависимых пунктах формулы изобретения. Краткое описание чертежа Ниже подробно будут описаны предпочтительные варианты осуществления настоящего изобретения со ссылками на прилагаемый чертеж. На чертеже схематически представлен разрез листового материала с покрытием. Сведения, подтверждающие возможность осуществления изобретения Прилагаемый чертеж представлен для иллюстрации предпочтительных вариантов осуществления настоящего изобретения и не является ограничивающим. На чертеже схематически представлен листовой материал с покрытием. На обеих сторонах листового материала 4 с покрытием имеются слои, причем эти слои содержат воспринимающее изображение покрытие. В этом частном случае имеется верхний слой 3, формирующий наружное покрытие листового материала. Под верхним слоем 3 имеется второй слой 2. В некоторых случаях под этим вторым, или срединным слоем имеется дополнительный третий слой, который может являться собственно покрытием, но также может являться проклеивающим слоем. Обычно масса такого листового материала с покрытием составляет от 80 до 400, предпочтительно от 100 до 250 г/м 2. Верхний слой, например, имеет общую массу сухого покрытия от 3 до 25, предпочтительно от 4 до 15 и наиболее предпочтительно приблизительно от 6 до 12 г/м 2. Второй слой может иметь общую массу сухого покрытия того же порядка или меньше. Воспринимающий изображение слой может быть нанесен только на одну сторону или, как показано на чертеже, на обе стороны. Основной задачей настоящего изобретения является создание матового (но также средне- и высокоглянцевого) листового материала с покрытием, позволяющего получить быстрое физическое закрепление и быстрое химическое высыхание печатной краски, предпочтительно без истирания печатной краски,и пригодного для печати без применения порошка и идеально быстрой послепечатной обработки (например, без слипания или загрязнений при фальцовке и резке), для применения в качестве бумаги для листовой или ротационной офсетной печати в сочетании со стандартными печатными красками, позволяющей получить высококачественное печатное изображение. Аналитические способы и испытания, результаты которых будут приведены в разделе, посвященном испытаниям, такие как испытания на первоначальное закрепление печатной краски, на закрепление печатной краски при многокрасочной печати, химическое высыхание печатной краски, истирание/сухое истирание краски, испытания на пригодность к послепечатной обработке, такие как испытания на резку и перегиб и т.д., в частности, приведены со ссылками на патентные документы WO 2007/006794 и WO 2007/006796, в которых подробно описаны применяемые здесь способы. Таким образом, патентные документы WO 2007/006794 и WO 2007/006796 включены в настоящее описание в отношении раскрытия этих аналитических и тестовых способов. Описание примеров осуществления изобретения Испытания, первая часть В табл. 1 приведены различные тестовые образцы матовой бумаги, приготовленные для испытаний. На экспериментальной установке для нанесения срединного (М) и верхнего (D) слоев было изготовлено восемь различных образцов бумаги, композиции которых приведены в табл. 1. Композиция покрытия была рассчитана для содержания твердых частиц от 65 до 69%. Если не была задана конкретная композиция срединного слоя, покрытия наносили на стандартную бумагу с предварительным покрытием, не содержащую древесной массы и имеющую срединный слой, идентичный в особенности описанному во второй серии испытаний M12ref, который более подробно будет приведен ниже во второй части (табл. 2). Испытания с обозначением "ref" относятся к покрытиям, не входящим в объем настоящего изобретения и приведенным для сравнения. Вся бумага имела величину глянца по TAPPI 75 от 25 до 40% и массу приблизительно 135 г/м 2. Масса как нанесенного срединного слоя, так и верхнего слоя составляла приблизительно 12 г/м 2. Таблица 1. Композиции и результаты испытаний первых образцов тестовой бумаги, где буквой "М" обозначены композиции срединных слоев, а буквой "D" обозначены композиции верхних слоев, причем одинаковые номера обозначают одинаковые образцы тестовой бумаги, и, если срединное покрытие не указано, применяли срединное покрытие, обозначенное в табл. 2 позицией M12ref. Компоненты: НС 90: Пигмент - дробленый карбонат кальция "HYDROCARB НС 90 GU", доступный от компанииOMYA (Швейцария), имеет средний диаметр частиц от 0,7 до 0,8 мкм и такое распределение частиц по размеру, что приблизительно 90% частиц имеют размер менее 2 мкм и приблизительно 66% частиц имеют размер менее 1 мкм. НС 60: Пигмент - дробленый карбонат кальция "HYDROCARB НС 60 GU", доступный от компанииOMYA (Швейцария), имеет средний диаметр частиц от 1 до 2 мкм и такое распределение частиц по размеру, что приблизительно 60% частиц имеют размер менее 2 мкм и приблизительно 37% частиц имеют размер менее 1 мкм.SC HG: Пигмент - дробленый карбонат кальция "SETACARB HG GU", доступный от компанииOMYA (Швейцария), имеет средний диаметр частиц от 0,4 до 0,6 мкм и такое распределение частиц по размеру, что приблизительно 98% частиц имеют размер менее 2 мкм и приблизительно 90% частиц имеют размер менее 1 мкм. НС V70 R240: Пигмент - тонкодисперсный дробленый карбонат кальция с особой модификацией поверхности и внутренней структуры посредством обработки с помощью одного или более источников ионов Н 3 О+ (от средних до сильных) и последующей дополнительной обработкой газообразной двуокисью углерода относится к так называемому розеточному типу со средним размером частиц приблизительно 2 мкм и удельной поверхностью (измеренной методом BET), составляющей приблизительно 40 м 2/г, и средним размером внутренних пор, составляющим 0,05 мкм, доступный под торговым названиемMiragloss 90: Пигмент - тонкодисперсный каолин, доступный от компании BASF (Германия), с таким размером частиц (Седиграф), что 92% частиц 1 мкм.Syloid: Пигмент - аморфный силикагель, доступный под такими торговыми наименованиями, какSyloid 72, или Syloid 244, или Syloid C803, от компании Grace Davidson (Германия), с общим объемом пор, составляющим приблизительно от 1,1 до 2,0 мл/г, средним размером частиц приблизительно от 3,1 до 6 мкм, удельной поверхностью (измеренной методом BET), составляющей приблизительно от 300 до 390 м 2/г, и анионным поверхностным зарядом.Mistrobond: Пигмент - поверхностно обработанный микрокристаллический тальк, доступный под торговым наименованием Mistrobond С, или почти эквивалентный ему Mistrobond R10C от компанииTalc de Luzenac (Франция), со средним размером частиц приблизительно 2,9 мкм и с таким распределением частиц по размеру, что приблизительно 95% частиц имеют размер менее 11 мкм, и с удельной поверхностью (измеренной методом BET), составляющей приблизительно 11 м 2/г. Он содержит более 98% талька (остальное, например, 0,5% хлорита и 1% доломита) и имеет твердость по Моосу 1 Mohs. Поверхностная обработка органофункциональным силановым компонентом (так называемым связующим агентом), содержащим первичную аминоалкильную функциональную группу. РСС: Пигмент - тонкий осажденный непористый карбонат кальция, предпочтительно имеющий игольчатую структуру частиц, с крутым графиком распределения частиц по размеру (Седиграф 5100), а именно таким, что приблизительно от 85 до 95% частиц имеют размер менее 1 мкм, приблизительно от 65 до 75% частиц имеют размер менее 0,5 мкм и приблизительно от 25 до 35% частиц имеют размер менее 0,2 мкм. Средний размер частиц составляет от 0,2 до 0,5 мкм. В настоящее время он доступен, например, от компании Specialty Minerals Inc. (США) под торговым наименованием, например, OpacarbAcronal: Связующее в виде водной дисперсии сополимера на основе стирола и акриловых эфиров,доступное от компании BASF (Германия).Basonal: Связующее в соответствии с концепцией мультимономеров на основе мономеров акрилонитрила, бутадиена, бутилакрилата и стирола, доступное от компании BASF (Германия). Добавки: При необходимости добавляли несколько добавок, в частном случае поливиниловый спирт (PVAL, от англ. "polyvinylalcohol"), диспергирующие добавки, отбеливатели, загустители, пеногасители и т.д., хорошо известные специалистам в данной области техники. Сравнение, например, характеристик закрепления печатной краски, полученных при проведении двух испытаний 3 и 4, где верхний слой (D3 и D4) не изменяется, показывает, что эти характеристики закрепления печатной краски можно улучшить, если применять в срединном слое относительно более тонкий карбонат кальция (НС 90 вместо НС 60), поскольку испытание 4 показывает значительное ускорение первоначального закрепления печатных красок и закрепления красок при многокрасочной печати,по сравнению с испытанием 3. Сравнение характеристик закрепления печатной краски, полученных при проведении испытаний 4 и 5 (сравнительный пример), показывает, что одновременное присутствие особого пигмента НС V70R240 в срединном слое и в верхнем слое позволяет получить даже улучшенные характеристики, такие как значительно ускоренные первоначальное закрепление и закрепление краски при многокрасочной печати, по сравнению с контрольным образцом, содержащим в два раза больше силикагеля. Сравнение характеристик схватывания печатной краски, полученных при проведении контрольных испытаний 5 и 8, показывающих сопоставимые значения первоначального закрепления печатной краски и закрепления краски при многокрасочной печати, ясно показывает, что действительно присутствие НСV70 R240 в верхнем слое может эффективно заменить силикагель в пигментной части верхнего слоя. Также сравнение испытания 5 с испытаниями 9 и 11, демонстрирующее значительное улучшение первоначального закрепления печатной краски и закрепления краски при многокрасочной печати по сравнению с контрольным образцом, показывает, что для предлагаемой матовой бумаги присутствие НС V70R240 в верхнем слое оказывает положительное влияние на характеристики первоначального закрепления печатной краски и закрепления краски при многокрасочной печати. Испытания, вторая часть В табл. 2 приведены другие приготовленные тестовые образцы бумаги. Было изготовлено пять различных образцов матовой бумаги с применением экспериментальной установки для нанесения покрытий для нанесения срединного (М) и верхнего (D) слоев, композиции которых приведены в табл. 2. Композиция покрытия была рассчитана для содержания твердых частиц от 65 до 68%. Покрытия наносили на стандартную бумагу без содержания древесной массы с предварительным покрытием. Испытания с обозначением "ref" относятся к покрытиям, не входящим в объем настоящего изобретения и приведенным для сравнения. Вся бумага имела величину глянца по TAPPI 75 от 20 до 30% и массу 135 г/м 2. Масса как нанесенного срединного слоя, так и верхнего слоя составляла приблизительно 12 г/м 2. Таблица 2. Композиции и результаты испытаний второй серии образцов тестовой бумаги,где буквой "М" обозначены композиции срединных слоев, а буквой "D" обозначены композиции верхних слоев, причем одинаковые номера обозначают одинаковые образцы тестовой бумаги. Сравнение концепции с пятью частями диоксида кремния в верхнем слое, основанной на 10 частях НС V70 R240 в срединном и верхнем слоях (испытание 18), с контрольным испытанием 12 в целом показывает практически сопоставимую скорость первоначального закрепления печатной краски и закрепления краски при многокрасочной печати и истирания краски. Таким образом, можно сказать, что действительно НС V70 R240 позволяет эффективно осуществлять частичную замену силикатного пигмента, введенного в верхний слой, предпочтительно не только в верхнем слое, но также введение НС V70 R240 в срединный слой. Действительно, сравнение испытаний 18 и 19, демонстрирующее, что результаты испытания 19 без присутствия НС V70 R240 в срединном слое существенно уступают результатам испытания 18, показывает, что присутствие НС V70 R240 в срединном слое является существенным, придавая готовой бумаге характеристики быстрого первоначального закрепления печатной краски и закрепления краски при многокрасочной печати. Концепция, основанная на более полной замене диоксида кремния (испытание 14, лишь очень малое содержание диоксида кремния в пигментной части), при сравнении характеристик закрепления печатной краски с контрольным испытанием 12 почти показывает сопоставимую скорость первоначального закрепления печатной краски и закрепления краски при многокрасочной печати. Концепция полного исключения диоксида кремния (испытание 15), включающая, кроме того, специальный, предпочтительно игольчатый, осажденный карбонат кальция (РРС), обеспечивающий идеальную матрицу для НС V70 R240, при сравнении с контрольным испытанием 12 показывает улучшенное закрепление краски при многокрасочной печати и сопоставимое первоначальное закрепление краски. Оба испытания 12 и 15, при которых в верхний слой также было введено от 5 до 7 частей поверхностно обработанного Mistrobond R10C, показали низкий уровень истирания краски. Промышленная экспериментальная печать и послепечатная обработка бумаги в соответствии с таблицей 2 показали, что в особенности бумага M15/D15, но также и другая бумага в соответствии с таблицей 2, имеет основные печатные характеристики, практически или полностью эквивалентные основным печатным характеристикам контрольной бумаги M12/D12 (например, высококачественное печатное изображение, высококачественная поверхность, высокая однородность плашек и растров, низкие уровни неоднородности печати вследствие обратного захвата краски офсетным полотном и неоднородности двухцветной печати), низкое истирание краски (благодаря присутствию поверхностно обработанного талька), высокая пригодность к послепечатной обработке (например, отсутствие отмарывания при испытаниях на слипание и перегиб), возможность печати без применения порошка и характеристики, вплоть до близко сопоставимых в соответствии с испытанием по FOGRA (Ассоциация по Исследованию Графических Технологий), быстрого первоначального закрепления печатной краски и закрепления краски при многокрасочной печати и быстрого химического высыхания краски. Испытания, третья часть Описанные композиции покрытия позволяют получить бумагу с величиной глянца в определенном выше диапазоне для матовой бумаги, так что она имеет величину глянца по TAPPI 75 от 20 до 30%. В этой третьей части, посвященной испытаниям, речь идет о покрытиях, разработанных для более высокого уровня глянца, т.е. имеющих величину глянца по TAPPI 75, соответствующую среднему или даже высокому уровню глянца, как описано во вводной части документа. Таким образом, в табл. 3 приведены три следующих композиции покрытия для срединного (М) и верхнего (D) слоев. Каландрирование осуществляли с применением от 7 до 11 валов при давлении в зоне прижима валов от 50 до 200 Н/мм и при температуре от 50 до 90 С. Таблица 3. Композиции и результаты испытаний третьей серии образцов тестовой бумаги глянцевых сортов, где буквой "М" обозначены композиции срединных слоев, а буквой "D" обозначены композиции верхних слоев, причем одинаковые номера обозначают одинаковые образцы тестовой бумаги. Дополнительные компоненты для третьей серии образцов бумаги. НС 95: Пигмент - дробленый карбонат кальция "HYDROCARB НС 95 GU", доступный от компанииOMYA (Швейцария), имеет средний диаметр частиц приблизительно 0,4 мкм и такое распределение частиц по размеру, что приблизительно 95% частиц имеют размер менее 2 мкм и приблизительно 78% частиц имеют размер менее 1 мкм. Полимерный пигмент: Применяли пигмент Ropaque BC-643, доступный от компании Rohm undHaas (Германия). Это стирол-акриловый полимерный пигмент со средним размером частиц 0,6 мкм и объемом пустот 43%. В качестве альтернативы можно применять DPP 3710, доступный от компанииDow Chemical Company. Это тонкодисперсный полимер (модифицированный полистирольный латекс),доступный в виде 48% водной эмульсии с рН 5,5 и вязкостью по Брукфилду (шпиндель 2)100 мПа. Средний размер частиц составляет 0,14 мкм. Образцы бумаги в соответствии с табл. 3 имеют более высокую величину глянца, так, величина глянца по TAPPI 75 образца 20 составляет приблизительно 75%, образца 21 - по меньшей мере приблизительно 85%, а величина глянца образца 22 составляет приблизительно 70%. Что касается других свойств, таких как закрепление краски, пригодность к послепечатной обработке и других, приведенных выше в частях 1 и 2, эти образцы по существу не уступают описанным в предшествующих частях. Таким образом, понятно, что глянец по TAPPI 75 готовой бумаги можно регулировать путем введения большего количества тонких и/или полимерных пигментов. Испытания, четвертая часть В четвертой части раздела, относящегося к испытаниям, покрытия дополнительно изменяли для улучшения печатных свойств. Таким образом, в табл. 4 приведена еще одна композиция покрытия для срединного слоя (М 36 применяли для обоих верхних слоев и для срединного слоя) и еще две композиции для верхнего слоя (D40, D41). Каландрирование осуществляли с применением от 7 до 11 валов при давлении в зоне прижима валов от 50 до 200 Н/мм и при температуре от 50 до 90 С. Масса бумаги составляла 135 г/м 2, бумага имела покрытия на обеих сторонах. Таблица 4. Композиции и результаты испытаний четвертой серии образцов тестовой бумаги матовых сортов, где буквой "М" обозначены композиции срединных слоев, а буквой "D" обозначены композиции верхних слоев, причем одинаковые номера обозначают одинаковые образцы тестовой бумаги. Дополнительные компоненты для четвертой серии образцов. РСС Precarb 720: Пигмент - осажденный карбонат кальция "PRECARB 720", доступный, например,от компании Schfer Kalk GmbhСо KG (Германия), имеет средний диаметр частиц приблизительно 0,5 мкм и такое распределение частиц по размеру, что приблизительно 84% частиц имеют размер менее 1,54 мкм и приблизительно 50% частиц имеют размер менее 0,49 мкм и приблизительно 16% частиц имеют размер менее 0,31 мкм. Иными словами, приблизительно 75% частиц имеет размер менее 1 мкм. Образцы матовой бумаги в соответствии с табл. 4 имеют величину глянца по TAPPI 75 от 15 до 25%. Печатный глянец составляет от 50 до 60% по TAPPI 75, и оба образца бумаги отличает быстрое прекращение отмарывания, как показано в табл. 5. Бумагу отличает отсутствие выщипывания, высокая устойчивость к истиранию (влажное истирание краски, испытания с применением белого газа и устойчивость к истиранию краски), отсутствие слипания, а также быстрое закрепление краски при многокрасочной печати (см. табл. 5). Таблица 5. Печатные свойства образцов бумаги в соответствии с четвертой частью. Оба образца имеют одинаковый срединный слой М 36 по табл. 4. Что касается других характеристик, таких как пригодность к послепечатной обработке и других,приведенных выше в частях 1 и 2, эти образцы по существу не уступают описанным в предшествующих частях. Печать можно осуществлять без применения инфракрасной сушки или порошка для печати. Следует отметить, что композиция покрытия (D41) может содержать лишь небольшое количество силикагеля (Syloid), который действительно улучшает характеристики быстрого высыхания, однако без присутст- 11020025 вия силикагеля (D40) также можно получить хорошие печатные свойства при более привлекательной цене. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Бумага с покрытием для офсетной печати, содержащая по меньшей мере на одной стороне верхний слой, причем указанный верхний слой содержит пигментную часть, составляющую 100 частей в пересчете на сухую массу, которая содержит от 5 до 40 частей в пересчете на сухую массу тонкодисперсного дробленого карбоната кальция с поверхностью и внутренней структурой, модифицированными посредством обработки с помощью одного или более источников от средних до сильных ионов Н 3 О+ и затем дополнительно обработанными газообразной двуокисью углерода, и от 30 до 80 частей в пересчете на сухую массу дополнительного тонкодисперсного пигмента, не имеющего модификации поверхности и внутренней структуры, выбранного из группы, включающей тонкодисперсный карбонат, каолин, тальк, гипс, диоксид титана, сульфат бария, тригидрат окиси алюминия, сатинит, полимерный пигмент или их смесь,связующую часть в количестве от 2 до 20 частей в пересчете на сухую массу связующего и добавки в количестве от 0 до 8 частей в пересчете на сухую массу. 2. Бумага с покрытием по п.1, отличающаяся тем, что тонкодисперсный дробленый карбонат кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, имеет наноразмерные поверхность и внутреннюю пористую структуру с внутренними и/или поверхностными порами со средним размером от 5 до 100 нм, предпочтительно от 30 до 70 нм. 3. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что тонкодисперсный дробленый карбонат кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, содержится в пигментной части в количестве от 10 до 30, предпочтительно от 20 до 30 частей в пересчете на сухую массу. 4. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что тонкодисперсный дробленый карбонат кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, имеет средний размер частиц от 1,5 до 2,5 мкм, и/или что тонкодисперсный дробленый карбонат кальция с модифицированными поверхностью и внутренней структурой имеет средний размер пор от 0,04 до 0,06 мкм, предпочтительно приблизительно 0,05 мкм, и/или что тонкодисперсный дробленый карбонат кальция с модифицированными поверхностью и внутренней структурой имеет удельную площадь от 30 до 80 м 2/г, предпочтительно от 50 до 70 м 2/г. 5. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что тонкодисперсный дробленый карбонат кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, имеет такое распределение частиц по размерам, что от 73 до 83% частиц имеют размер менее 2 мкм и от 35 до 44% частиц имеют размер менее 1 мкм. 6. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что тонкодисперсный дробленый карбонат кальция с модифицированными поверхностью и внутренней структурой имеет так называемый розеточный тип. 7. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что пигментная часть дополнительно содержит аморфный силикагель или осажденный диоксид кремния в количестве менее 15 частей, предпочтительно менее 10 частей, наиболее предпочтительно 5 частей или менее в пересчете на сухую массу аморфного силикагеля или осажденного диоксида кремния. 8. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что дополнительный тонкодисперсный пигмент содержит карбонат и/или каолин, и/или тальк, и/или полимерный пигмент или их смесь, при этом тальк составляет от 0 до 15, предпочтительно от 3 до 10 частей в пересчете на сухую массу пигментной части, и/или при этом дополнительный тонкодисперсный карбонат является дробленым карбонатом кальция и/или осажденным карбонатом кальция без модификации поверхности и внутренней структуры. 9. Бумага с покрытием по любому из пп.1-3 или 5-8, отличающаяся тем, что пигментная часть состоит из тонкодисперсного дробленого карбоната кальция или смеси тонкодисперсных дробленых карбонатов кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, в количестве от 10 до 30, предпочтительно от 15 до 25 частей в пересчете на сухую массу; тонкодисперсного осажденного карбоната кальция или смеси тонкодисперсных осажденных карбонатов кальция в количестве от 10 до 30, предпочтительно от 15 до 25 частей в пересчете на сухую массу; дополнительного тонкодисперсного дробленого карбоната кальция или смеси дополнительных тон- 12020025 кодисперсных дробленых карбонатов кальция предпочтительно с таким распределением частиц по размеру, что по меньшей мере 90% частиц имеют размер менее 2 мкм, в количестве от 30 до 50, предпочтительно от 40 до 50 частей в пересчете на сухую массу, и талькового пигмента или смеси тальковых пигментов, предпочтительно талька, поверхностно обработанного или пропитанного аминосилановыми связывающими агентами, в количестве от 0 до 15, предпочтительно от 3 до 12 частей в пересчете на сухую массу. 10. Бумага с покрытием по любому из пп.1-8, отличающаяся тем, что дополнительный тонкодисперсный пигмент содержит осажденный карбонат кальция в количестве от 30 до 80 частей, предпочтительно от 40 до 60 частей в пересчете на сухую массу, который имеет такое распределение частиц по размеру, что от 85 до 95% частиц имеют размер менее 1 мкм, от 65 до 75% частиц имеют размер менее 0,5 мкм и от 35 до 45% частиц имеют размер менее 0,2 мкм, причем предпочтительно этот осажденный карбонат кальция обеспечивает взаимосвязанные межчастичные поры, или пустоты в общей пигментной матрице со средним диаметром пор, или пустот, составляющим приблизительно от 0,1 до 1 мкм. 11. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что дополнительный тонкодисперсный пигмент представляет собой карбонат и/или каолин, и/или тальк, и/или гипс,и/или диоксид титана, и/или сульфат бария, и/или тригидрат окиси алюминия, и/или сатинит, и/или полимерный пигмент или их смесь, причем дополнительный тонкодисперсный пигмент по существу не имеет внутренних пор в пигментных частицах и при этом предпочтительно является арагонитом, предпочтительно с игольчатой морфологией, и более предпочтительно имеет удельную поверхность, измеренную методом BET, составляющую от 8 до 20 м 2/г, предпочтительно приблизительно от 10 до 15 м 2/г. 12. Бумага с покрытием по пп.7-11, отличающаяся тем, что дополнительный тонкодисперсный пигмент имеет средний размер частиц от 0,2 до 0,5 мкм и предпочтительно является осажденным карбонатом кальция, полимерным и/или каолиновым пигментом. 13. Бумага с покрытием по любому из пп.1-3 или 5-12, отличающаяся тем, что пигментная часть содержит от 20 до 30 частей в пересчете на сухую массу тонкодисперсного дробленого карбоната кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, от 40 до 60 частей в пересчете на сухую массу тонкодисперсного осажденного карбоната кальция, от 10 до 30 частей в пересчете на сухую массу другого дополнительного тонкодисперсного карбоната кальция, предпочтительно с таким распределением частиц по размеру, что 90% частиц имеют размер менее 2 мкм, а также от 0 до 15, предпочтительно от 3 до 10 частей в пересчете на сухую массу талькового пигмента, предпочтительно талька, поверхностно обработанного и/или пропитанного аминосилановыми связывающими агентами. 14. Бумага с покрытием по любому из предшествующих пунктов, отличающаяся тем, что под верхним слоем содержит срединный слой, причем этот срединный слой содержит пигментную часть, составляющую 100 частей в пересчете на сухую массу, которая содержит от 5 до 40 частей, предпочтительно от 10 до 20 частей в пересчете на сухую массу тонкодисперсного дробленого карбоната кальция с поверхностью и внутренней структурой, модифицированными и затем дополнительно обработанными газообразной двуокисью углерода, связующую часть и добавки, причем предпочтительно остальная пигментная часть срединного слоя содержит или предпочтительно состоит по меньшей мере из одного другого дополнительного тонкодисперсного пигмента, выбранного из группы, состоящей из карбоната кальция,каолина, талька, гипса, тригидрата окиси алюминия, сульфата бария, сатинита, диоксида титана, полимерного пигмента и их смеси, причем предпочтительно другой дополнительный тонкодисперсный пигмент является карбонатом кальция с таким распределением частиц по размеру, что по меньшей мере 60% частиц, предпочтительно по меньшей мере 85 или 90% частиц имеют размер менее 2 мкм, или смесью таких пигментов.

МПК / Метки

МПК: D21H 21/52, D21H 19/38, B41M 5/50, B41M 5/52

Метки: офсетной, бумага, покрытием, печати

Код ссылки

<a href="https://eas.patents.su/14-20025-bumaga-s-pokrytiem-dlya-ofsetnojj-pechati.html" rel="bookmark" title="База патентов Евразийского Союза">Бумага с покрытием для офсетной печати</a>

Следующий патент: Lna-антагонисты андрогенного рецептора

Случайный патент: Средство фиксации порционного кондитерского изделия в упаковке