Способ создания вакуума в аппаратах для перегонки нефтепродуктов и вакуумсоздающая система

Номер патента: 17594

Опубликовано: 30.01.2013

Авторы: Арсланов Фаниль Абдуллович, Теляшев Гумер Гарифович, Везиров Исмагил Рустемович, Везиров Рустем Руждиевич

Формула / Реферат

1. Способ создания вакуума в аппаратах для перегонки нефтепродуктов, включающий откачку из аппаратов и ступенчатое сжатие с частичной конденсацией парогазовой смеси, содержащей газы, пары воды и жидких углеводородов, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей, частично обновляемой при необходимости рабочей жидкости путем ввода подпитки, осуществление циркуляции рабочей жидкости по контуру, содержащему главную, сопряженную и совмещенную части, с использованием в главной части, по меньшей мере, первого струйного эжектора, с использованием в сопряженной части, по меньшей мере, второго струйного эжектора и основного сепаратора под давлением предпочтительно выше атмосферного, с использованием в совмещенной части, по меньшей мере, вакуумного сепаратора, теплообменного аппарата и высоконапорного насоса, подготовку рабочей жидкости путем охлаждения, вывода из контура циркуляции распитки как балансового избытка рабочей жидкости, газов и воды, отличающийся тем, что на этапе подготовки рабочей жидкости осуществляют ее охлаждение в теплообменном аппарате до температуры не ниже 40°C, а вывод парогазовой фазы из рабочей жидкости в вакуумном сепараторе осуществляют путем испарения при повышенной температуре, поддерживаемой теплообменным аппаратом, при этом вывод воды из системы осуществляют из сопряженной части контура циркуляции рабочей жидкости.

2. Способ по п.1, отличающийся тем, что температуру рабочей жидкости поддерживают в пределах диапазона 40-100°C.

3. Способ по п.1 или 2, отличающийся тем, что транспортирование рабочей жидкости из основного сепаратора в вакуумный сепаратор осуществляют через дополнительный эжектор, последовательно соединенный с насосом, установленным на выходе рабочей жидкости основного сепаратора в сопряженной части контура циркуляции рабочей жидкости.

4. Способ по п.3, отличающийся тем, что в качестве дополнительного эжектора используют эжектор вихревого типа.

5. Способ создания вакуума по п.4, отличающийся тем, что подачу парогазожидкостной смеси первым эжектором в вакуумный сепаратор осуществляют через дополнительный эжектор вихревого типа.

6. Способ по любому из пп.1, 2, 4 или 5, отличающийся тем, что вывод воды из вакуумсоздающей системы осуществляют из основного сепаратора в смеси с газами в парогазовой фазе.

7. Способ по любому из пп.1, 2, 4 или 5, отличающийся тем, что вывод воды в жидкой фазе осуществляют из основного сепаратора, снабженного коалесцером.

8. Способ по любому из пп.2, 3, 4 или 5, отличающийся тем, что вывод распитки осуществляют из основного сепаратора в жидкой фазе как балансового избытка рабочей жидкости.

9. Способ по п.8, отличающийся тем, что в совмещенную часть контура циркуляции рабочей жидкости перед насосом включают двухсекционную буферную емкость.

10. Способ по п.9, отличающийся тем, что дополнительно осуществляют вывод распитки через буферную емкость.

11. Способ по п.3, отличающийся тем, что вывод распитки осуществляют по линиям вывода, подключенным между дополнительным эжектором и насосом.

12. Способ по п.3, отличающийся тем, что вывод распитки осуществляют по линиям вывода, подключенным между дополнительным насосом и основным сепаратором.

13. Способ по п.8, отличающийся тем, что вывод распитки осуществляют по линиям вывода воды отдельно или в смеси с водой.

14. Способ по п.12, отличающийся тем, что вывод распитки и/или воды в жидкой фазе осуществляют по линии вывода из основного сепаратора.

15. Способ по п.12, отличающийся тем, что вывод распитки осуществляют по линии вывода из основного сепаратора в смеси с газами и водой в парогазовой фазе.

16. Способ по п.1, отличающийся тем, что ввод подпитки осуществляют через буферную емкость, подключенную перед насосом в совмещенной части контура циркуляции рабочей жидкости по подключенным линиям.

17. Способ по п.1, отличающийся тем, что в совмещенную часть контура циркуляции рабочей жидкости включают самоочищающийся фильтр, включенный на выкиде насоса.

18. Вакуумсоздающая система аппаратов для перегонки нефтепродуктов, содержащая контур циркуляции рабочей жидкости, выполненный с возможностью обновления рабочей жидкости по линиям ввода подпитки и содержащий главную, сопряженную и совмещенную части контура циркуляции, включающие, по меньшей мере, первый струйный эжектор в главной части, по меньшей мере, второй струйный эжектор и основной сепаратор под давлением предпочтительно выше атмосферного в сопряженной части и, по меньшей мере, вакуумный сепаратор, теплообменный аппарат и высоконапорный насос в совмещенной части, а также содержащая линии вывода из контура циркуляции газов, воды и распитки как балансового избытка рабочей жидкости, отличающаяся тем, что сопряженная часть контура циркуляции рабочей жидкости снабжена линиями вывода воды в жидкой фазе, а теплообменный аппарат выполнен с обеспечением возможности контролируемой подготовки рабочей жидкости с охлаждением и поддержанием ее температуры не ниже 40°С.

19. Вакуумсоздающая система по п.18, отличающаяся тем, что теплообменный аппарат выполнен с обеспечением возможности поддержания температуры рабочей жидкости в пределах диапазона 40-100°С.

20. Вакуумсоздающая система по любому из пп.18 или 19, отличающаяся тем, что сопряженная часть контура циркуляции рабочей жидкости снабжена средненапорным насосом.

21. Вакуумсоздающая система по любому из пп.18 или 19, отличающаяся тем, что совмещенная часть контура циркуляции рабочей жидкости снабжена вихревым эжектором, установленным перед вакуумным сепаратором.

22. Вакуумсоздающая система по любому из пп.18 или 19, отличающаяся тем, что на выходе рабочей жидкости основного сепаратора в сопряженной части контура, циркуляции рабочей жидкости включены дополнительные эжектор и насос, соединенные последовательно.

23. Вакуумсоздающая система по п.22, отличающаяся тем, что дополнительный эжектор выполнен вихревого типа.

24. Вакуумсоздающая система по п.23, отличающаяся тем, что дополнительный эжектор выполнен с обеспечением возможности подачи парогазожидкостной смеси из первого эжектора в вакуумный сепаратор.

25. Вакуумсоздающая система по п.18, отличающаяся тем, что совмещенная часть контура циркуляции рабочей жидкости снабжена секционной буферной емкостью.

26. Вакуумсоздающая система по п.25, отличающаяся тем, что буферная емкость подключена в линии циркуляции рабочей жидкости перед насосом и выполнена с возможностью вывода распитки в жидкой фазе и/или ввода подпитки по подключенным линиям.

27. Вакуумсоздающая система до любому из пп.25 или 26, отличающаяся тем, что буферная емкость дополнительно снабжена коалесцером с обеспечением возможности вывода воды в жидкой фазе.

28. Вакуумсоздающая система по п.18, отличающаяся тем, что совмещенная часть контура циркуляции рабочей жидкости снабжена самоочищающимся фильтром, включенным перед первым и вторым эжекторами.

29. Вакуумсоздающая система по п.18, отличающаяся тем, что сопряженная часть контура циркуляции рабочей жидкости снабжена линиями вывода распитки, выполненными с обеспечением возможности вывода распитки отдельно или в смеси с водой.

30. Вакуумсоздающая система по п.18, отличающаяся тем, что сопряженная часть контура циркуляции рабочей жидкости снабжена линией вывода воды в смеси с газами в парогазовой фазе.

31. Вакуумсоздающая система по п.18, отличающаяся тем, что сопряженная часть контура циркуляции рабочей жидкости снабжена линией вывода распитки в смеси с газами и водой в парогазовой фазе.

32. Вакуумсоздающая система по п.22, отличающаяся тем, что сопряженный контур циркуляции рабочей жидкости снабжен линией вывода распитки, включенной между дополнительными эжектором и насосом.

33. Вакуумсоздающая система по п.22, отличающаяся тем, что сопряженный контур циркуляции рабочей жидкости снабжен линией вывода распитки, включенной между дополнительным насосом и основным сепаратором.

34. Вакуумсоздающая система по п.22, отличающаяся тем, что линия подачи рабочей жидкости с выхода дополнительного насоса соединена с вакуумным сепаратором через дополнительный эжектор и напрямую.

35. Вакуумсоздающая система по п.22, отличающаяся тем, что выход рабочей жидкости основного сепаратора сопряжен со входом дополнительного насоса и входом рабочей жидкости вакуумного сепаратора напрямую.

36. Вакуумсоздающая система по п.18, отличающаяся тем, что аппарат по перегонке нефтепродуктов подключен к первому эжектору через конденсационно-холодильную и сепарационную систему.

37. Вакуумсоздающая система по п.18, отличающаяся тем, что основной сепаратор снабжен линией вывода распитки как балансового избытка рабочей жидкости.

38. Вакуумсоздающая система по п.18, отличающаяся тем, что основной сепаратор снабжен линией вывода распитки и/или воды в парогазовой фазе.

Текст

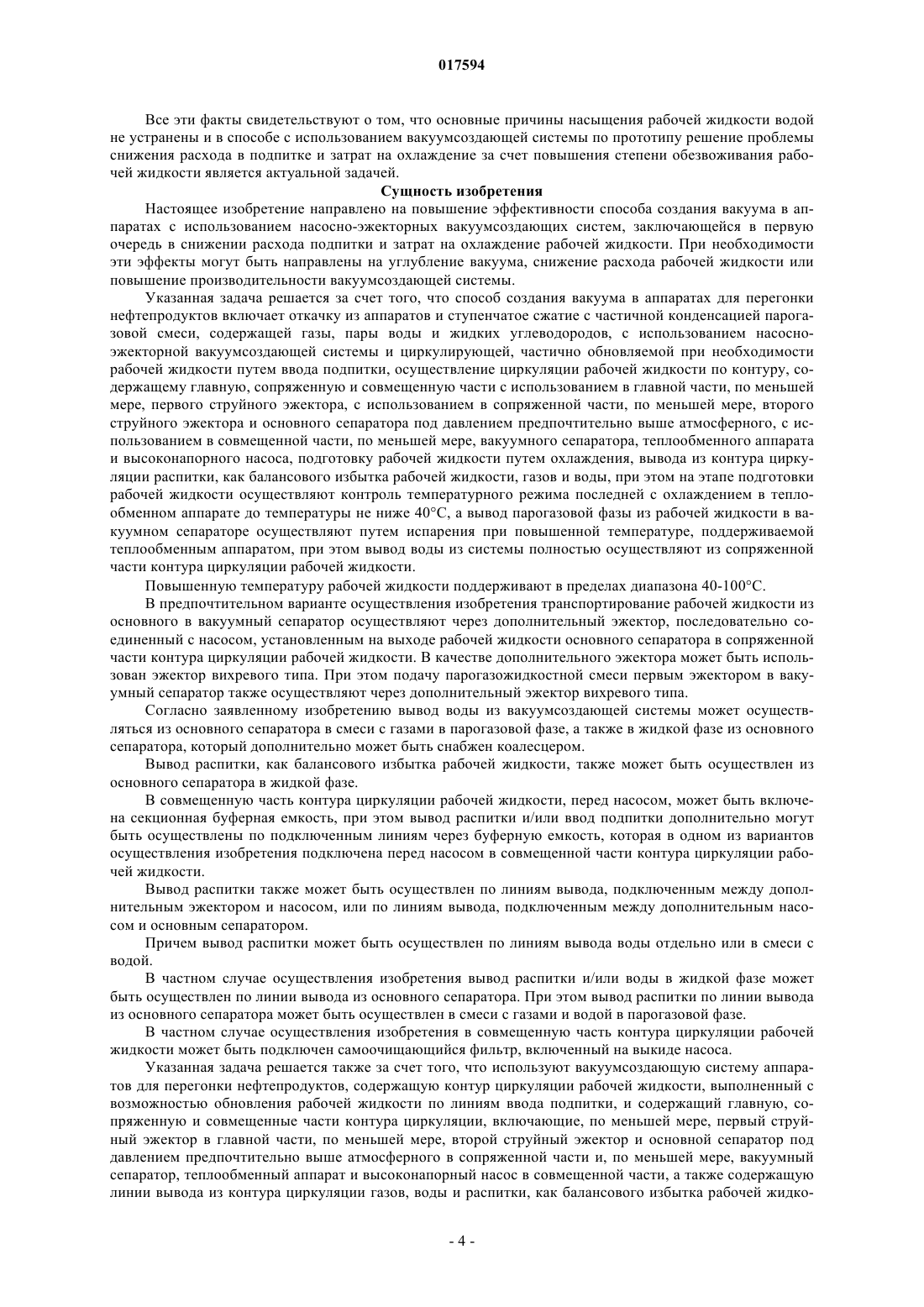

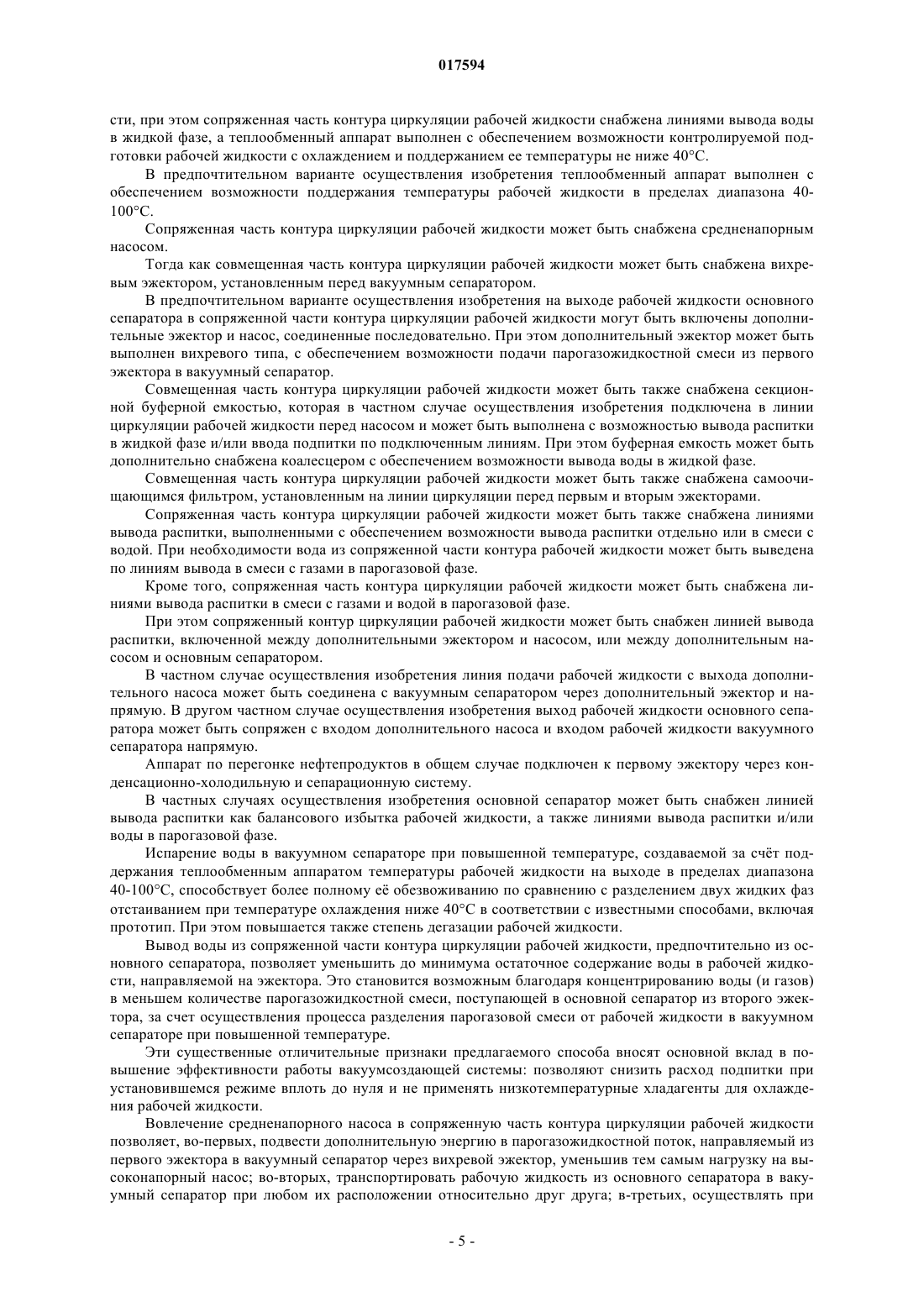

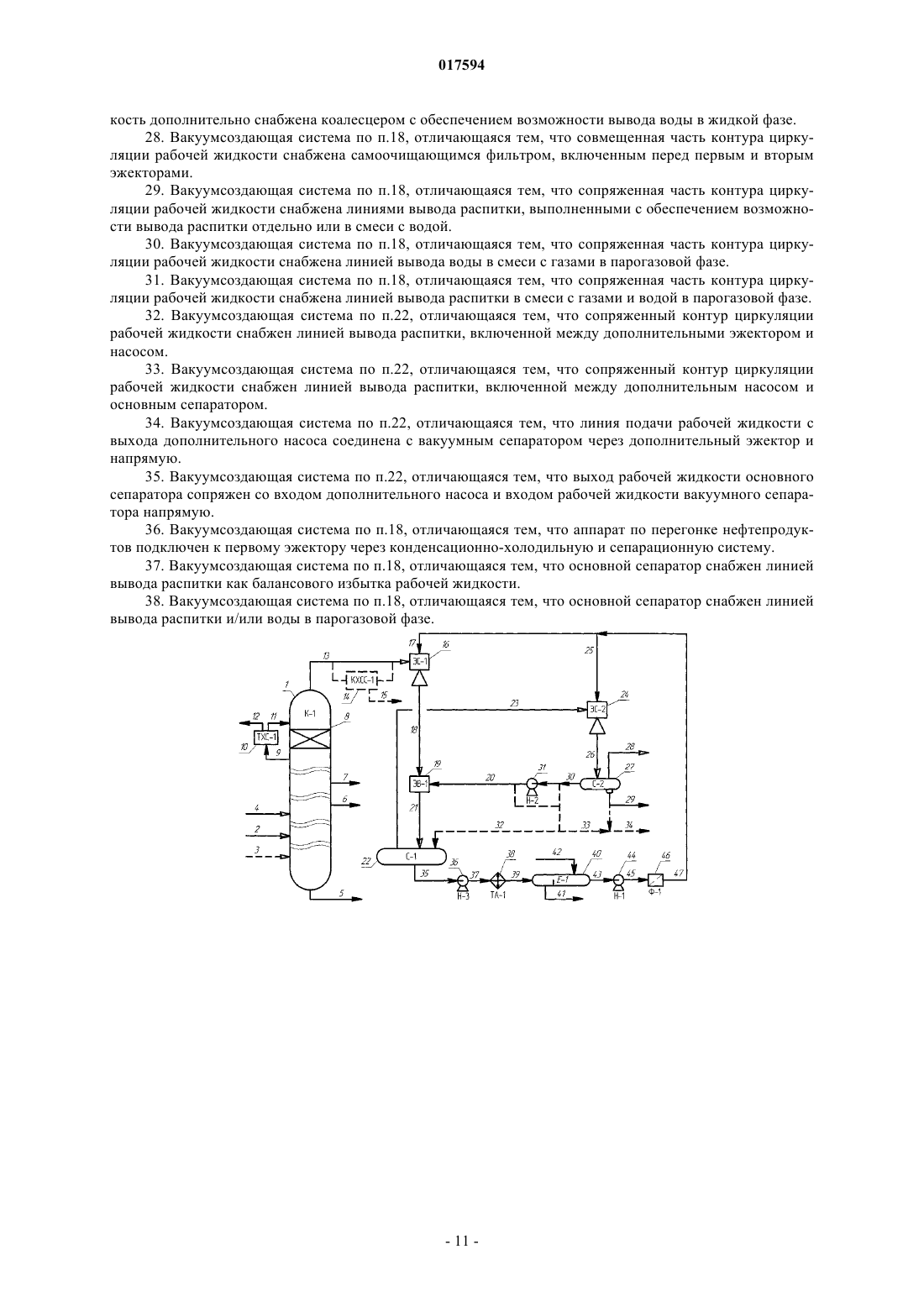

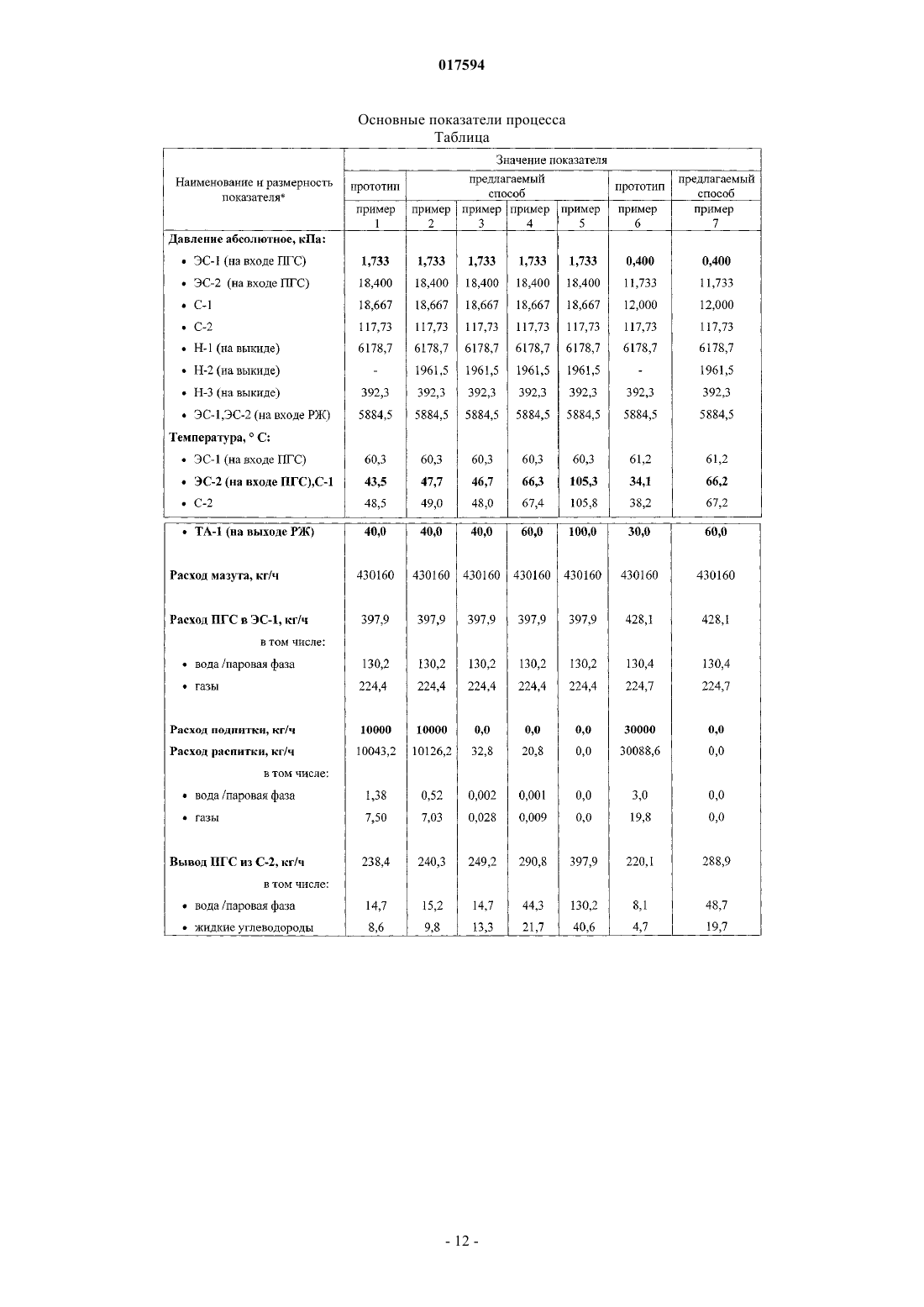

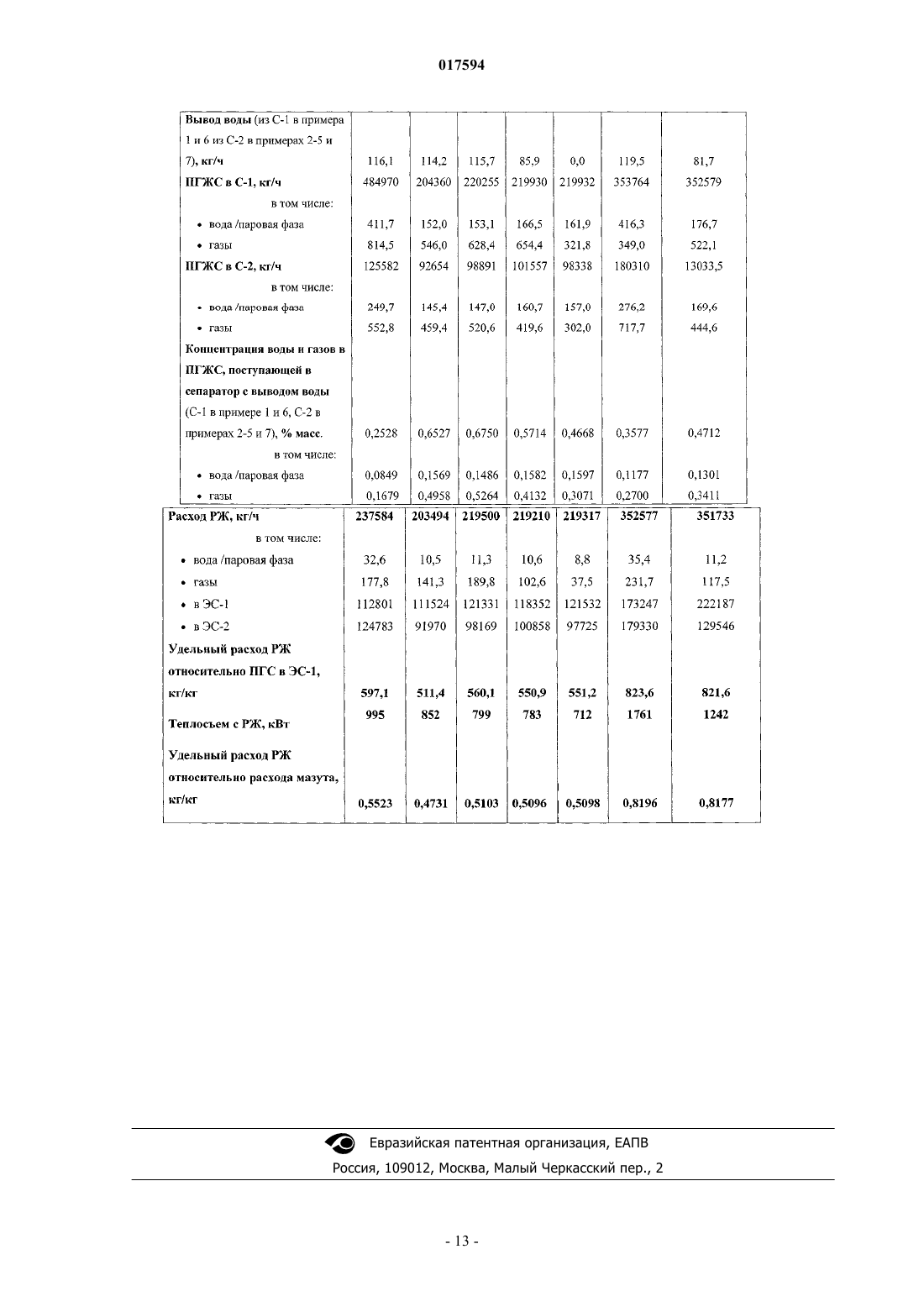

СПОСОБ СОЗДАНИЯ ВАКУУМА В АППАРАТАХ ДЛЯ ПЕРЕГОНКИ НЕФТЕПРОДУКТОВ И ВАКУУМСОЗДАЮЩАЯ СИСТЕМА Изобретение относится к перегонке нефтепродуктов типа мазута под вакуумом. Смесь газов, воды и жидких углеводородов в виде парогазовой смеси отсасывают из аппарата с использованием насосно-эжекторной вакуумсоздающей системы (НЭВСС) и циркулирующей,частично обновляемой при необходимости углеводородной рабочей жидкости (РЖ). РЖ циркулируют по контуру, содержащему главную, сопряженную и совмещенную части. Осуществляют подготовку РЖ путем охлаждения в пределах 40-100 С, вывода из контура циркуляции балансового избытка РЖ (распитки), концентрирования воды и газов за счет испарения и вывода полностью из сопряженной части контура циркуляции РЖ. Возможна работа НЭВСС при установившемся режиме без обновления (подпитки) РЖ. Возможен вывод воды и распитки одним потоком и в смеси со сжатыми газами в парогазовой фазе. Способ позволяет повысить эффективность работы НЭВСС. Теляшев Гумер Гарифович, Везиров Рустем Руждиевич, Арсланов Фаниль Абдуллович, Везиров Исмагил Рустемович (RU) Хмара М.В., Рыбаков В.М. (RU) 017594 Область техники, к которой относится изобретение Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для перегонки нефтепродуктов, в том числе мазута, под вакуумом. Сведения о предшествующем уровне техники Известен способ создания вакуума в промышленных аппаратах, в том числе в вакуумных колоннах для перегонки мазута, включающий отсасывание из аппаратов и ступенчатое сжатие с частичной конденсацией парогазовой смеси, содержащей газы, пары воды и жидких углеводородов, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей, частично обновляемой при необходимости углеводородной рабочей жидкости путем ввода подпитки, использование в первом по ходу месте подачи рабочей жидкости многоступенчатого аппарата, состоящего из струйных и вихревых эжекторов, разделение образовавшейся парогазожидкостной смеси после каждого места подачи рабочей жидкости на парогазовую и жидкую фазы, подготовку рабочей жидкости путем охлаждения, вывода из контура циркуляции распитки, как балансового избытка рабочей жидкости, и вывода газов и воды, как подлежащих утилизации примесей, с использованием трехфазного сепаратора под давлением предпочтительно выше атмосферного (патент RU2094070, кл. B01D 3/10, C10G 7/06, 27.10.1997). Основными недостатками данного способа являются большие расходы подпитки и циркулирующей рабочей жидкости, а также затраты на е охлаждение до температуры 30-40 С, которые в совокупности и определяют энергозатраты на процесс создания вакуума с использованием насосно-эжекторных вакуумсоздающих систем. Это объясняется трудностью извлечения примесей (газов и воды) с малым содержанием из большого количества парогазожидкостной смеси, поступающей в трехфазный сепаратор. Другим недостатком этого способа является получение некондиционного продукта, насыщенного водой и газами балансового избытка рабочей жидкости (распитки). Следует заметить, что охлаждение циркулирующей рабочей жидкости является необходимыми условием работы насосно-эжекторной вакуумсоздающей системы, поскольку при сжатии парогазовой смеси в эжекторах и повышении давления жидкости в насосах выделяется тепловая энергия, и, при отсутствии холодильника, во всех аппаратах вакуумсоздающей системы будет неконтролируемо повышаться температура до полной потери работоспособности вакуумсоздающей системы. Температурный режим в вакуумсоздающей системе в целом определяется температурой охлаждения рабочей жидкости в холодильнике, устанавливаемой, как правило, ниже 40 С, при этом температура в сепараторах может быть значительно выше. Известен способ создания вакуума для перегонки жидкого продукта (в частности, нефтяного сырья) в емкости (например, в вакуумной ректификационной колонне), включающий отсасывание из емкости и двухступенчатое сжатие с частичной конденсацией парогазовой смеси, содержащей газы и пары жидких углеводородов, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей,частично обновляемой рабочей жидкости путем ввода подпитки, осуществление циркуляции рабочей жидкости по контуру, содержащему главную, сопряженную и совмещенную части, с использованием в главной части первого струйного эжектора (аппарата) и вакуумного сепаратора, с использованием в сопряженной части второго струйного эжектора (аппарата), с использованием в совмещенной части сепаратора в виде основного (выходного) сепаратора под давлением выше атмосферного, высоконапорного насоса и холодильника, подготовку рабочей жидкости путем охлаждения, вывода из контура циркуляции распитки, как балансового избытка рабочей жидкости, и вывода газов и воды, как подлежащих утилизации примесей (патент RU2073326, B01D 3/10, 10.02.1997). Данный способ и используемая для его осуществления вакуумсоздающая система позволяют снизить содержание растворенных газов в циркулирующей рабочей жидкости за счет испарения в вакуумном сепараторе и улучшения условий извлечения в основном сепараторе благодаря увеличению концентрации газов в парогазожидкостной смеси. Однако, в соответствии с известным законом растворимости воды в углеводородах (см., например,Гуревич И.Л. Технология переработки нефти и газа. Часть первая. - М: Химия, 1972, с. 86-90), даже при наличии небольшого количества воды в отсасываемом из емкости парогазовой смеси, циркулирующая рабочая жидкость постепенно насыщается водой. В результате снижается е вакуумсоздающая способность (повышается давление насыщенных паров), что требует увеличения расходов подпитки и рабочей жидкости, снижения температуры и повышения давления последней, или же снижается глубина вакуума в емкости (в вакуумной колонне). Поскольку и балансовый избыток рабочей жидкости выводится из основного сепаратора, он тоже получается некондиционным из-за большого содержания воды. Получение балансового избытка рабочей жидкости (распитки) как кондиционного продукта возможно при использовании способа, суть которого заключается в подаче жидкости из основного сепаратора в вакуумный сепаратор, выводе распитки из вакуумного сепаратора с возвратом парогазовой смеси в основной сепаратор (патент RU2310678, C10G 7/06, B01D 3/10, F04F 5/54, 20.11.2007). Однако и этот способ не решает проблему насыщения рабочей жидкости водой из-за возврата в контур циркуляции (в основной сепаратор) концентрата газов и воды, выделенного в вакуумном сепараторе. В результате снижается эффективность процесса создания вакуума: требуется больше рабочей-1 017594 жидкости и подпитки, снижается глубина вакуума. Известна установка для создания вакуума при перегонке жидкого продукта, содержащая емкость под вакуумом с линией отвода парогазовой фазы и вакуумсоздающее устройство, включающее соединенные между собой линиями входной и выходной жидкостно-газовые струйные аппараты (эжекторы первой и второй ступеней), вакуумный и выходной сепараторы и насос, при этом линия отвода парогазовой фазы подключена к газовому входу первого струйного эжектора, выход которого подключен к вакуумному сепаратору, выход по газу последнего подключен к газовому входу второго струйного эжектора,при этом последний подключен выходом к выходному сепаратору и входом по жидкости - к насосу, который в свою очередь подключен входом к выходному сепаратору. При этом установка снабжена циркуляционным насосом, подключенным выходом к входному струйному эжектору, и сепараторомгидрозатвором, подключенным входом к выходу жидкости из вакуумного сепаратора и выходом к входу в циркуляционный насос (патент RU2112577, кл. B01D 3/10, C10G 7/06, 10.06.1998). В описании вышеуказанного изобретения также раскрыт и осуществляемый при эксплуатации установки для создания вакуума способ создания вакуума при перегонке жидкого продукта, например,нефтепродукта, в аппаратах (емкостях), включающий отсасывание из аппаратов и двухступенчатое сжатие с частичной конденсацией парогазовой смеси, содержащей газы, пары воды (инородной среды) и жидких углеводородов с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей, частично обновляемой при необходимости углеводородной рабочей жидкости путем ввода подпитки, осуществление циркуляции рабочей жидкости по двум автономным контурам с использованием в первом (главном) из которых входного эжектора (жидкостно-газового струйного аппарата), вакуумного сепаратора, трехфазного сепаратора, холодильника, высоконапорного насоса, с использованием во втором из них (вспомогательном) выходного эжектора, выходного двухфазного сепаратора, холодильника и высоконапорного (нагнетательного) насоса, извлечение воды из парогазовой смеси перед второй ступенью сжатия с использованием холодильника-конденсатора, подготовку рабочей жидкости в обоих контурах путм охлаждения, вывода распитки из контура циркуляции, как балансовых избытков соответствующих потоков рабочей жидкости, и вывода газов и воды, как подлежащих утилизации примесей(патент RU2112577, кл. B01D 3/10, C10G 7/06, 10.06.1998). В данном способе и используемой для его осуществления вакуумсоздающей системе тоже не исключены условия для насыщения рабочей жидкости водой в обоих контурах циркуляции: в основном контуре - из-за вывода воды в жидкой фазе, при котором хотя бы растворнная часть этой примеси остается в жидкой фазе; во вспомогательном контуре - из-за невозможности полного извлечения воды в холодильнике-конденсаторе и постепенного насыщения циркулирующей рабочей жидкости этой примесью. В результате повышается давление насыщенных паров циркулирующих потоков жидкости в обоих контурах, снижается их вакуумсоздающая способность и повышается расход, требуется больше подпитки или же снижается глубина создаваемого вакуума в аппаратах. Недостатком данного способа является также сложность реализованной на основе вакуумсоздающей системы технологической схемы, заключающейся в необходимости использования двух высоконапорных насосов, двух сепараторов под давлением выше атмосферного, двух холодильниковтеплообменников, холодильника-конденсатора, множества точек ввода и вывода потоков. Наиболее близким к заявленному изобретению по технической сущности и достигаемому результату является способ создания вакуума в аппаратах (например, в вакуумных ректификационных колоннах) для перегонки углеводородного сырья, включающий откачивание из аппаратов и ступенчатое сжатие с частичной конденсацией парогазовой смеси, содержащей газы, пары воды и жидких углеводородов, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей, частично обновляемой при необходимости углеводородной рабочей жидкости путем ввода подпитки, осуществление циркуляции рабочей жидкости по контуру, содержащему главную, сопряженную и совмещнную части, с использованием в главной части первого струйного эжектора, с использованием в сопряженной части второго струйного эжектора и основного сепаратора под давлением предпочтительно выше атмосферного, с использованием в совмещенной части вакуумного сепаратора, низконапорного насоса, теплообменника-холодильника и высоконапорного насоса, подготовку рабочей жидкости путем вывода из контура циркуляции распитки как балансового избытка рабочей жидкости, и вывода газов и воды, как подлежащих утилизации примесей, вовлечение в контур циркуляции рабочей жидкости дополнительных устройств (патент RU2146778, кл. F04F 5/54, 20.03.2000). В способе предусмотрены также конденсация и вывод после сепарации водяного и углеводородного конденсатов с использованием конденсатора-разделителя, охлаждение части рабочей жидкости путем циркуляции через теплообменник-холодильник и вакуумный сепаратор. Кроме того, в контур циркуляции рабочей жидкости вовлечены дополнительные струйные насос и эжектор. В вышеуказанном патенте на изобретение раскрыта также и вакуумсоздающая система в аппаратах для перегонки нефтепродуктов, содержащая контур циркуляции рабочей жидкости, выполненный с возможностью обновления рабочей жидкости по линиям ввода подпитки, и содержащий главную, сопряженную и совмещенные части контура циркуляции, включающие первый струйный эжектор в главной части, второй струйный эжектор и основной сепаратор под давлением предпочтительно выше атмосфер-2 017594 ного в сопряженной части и вакуумный сепаратор, теплообменник-холодильник и высоконапорный насос в совмещенной части, а также содержащая линии вывода из контура циркуляции газов, воды и распитки, как балансового избытка рабочей жидкости. В соответствии с данными способом создания вакуума в аппаратах для перегонки углеводородного сырья и вакуумсоздающей системой для его осуществления, использование вакуумного сепаратора в совмещенной части контура циркуляции рабочей жидкости способствует более полной дегазации рабочей жидкости и распитки, однако это не решает проблему более полного извлечения из них воды. Проблема усугубляется ещ принятой в этом способе схемы охлаждения рабочей жидкости, часть которой охлаждают путем циркуляции через теплообменник-холодильник и вакуумный сепаратор. При этом ухудшаются условия извлечения как воды, так и газов из рабочей жидкости из-за уменьшения в ней концентрации этих примесей. Вследствие этого, для обеспечения требуемой глубины вакуума в аппаратах требуется увеличенный расход подпитки, низкая температура охлаждения рабочей жидкости. При их постоянстве снижается глубина вакуума в аппарате для перегонки нефтепродукта, т.е. снижается эффективность работы насосно-эжекторной вакуумсоздающей системы в целом, а значительная часть энергозатрат приходится на испарение и конденсацию воды, циркулирующей в вакуумсоздающей системе. Исходя из вышеизложенного, очевидно, что для достижения достаточно глубокого вакуума (до остаточного давления 2 кПа и ниже) требуются существенные энергозатраты на дополнительное охлаждение рабочей жидкости, что приводит к увеличению капитальных и эксплуатационных затрат. Системный анализ технологической схемы перегонки мазута применительно к используемым в промышленности способам перегонки мазута под вакуумом с использованием насосно-эжекторной вакуумсоздающей системы (Рогачев С.Г., Глаголева О.Ф. Новое в процессе вакуумной перегонки нефтяного сырья// Серия: Актуальные проблемы в нефтеперерабатывающей и нефтехимической промышленности. М.: ЦНТИИТЭнефтехим, 1999. - 57 с.; Вакуумная техника: Справочник /Е.С. Фролов, В.Е. Минайчев и др.; под общ. ред. Е.С. Фролова, В.Е. Минайчева. - М.: Машиностроение, 1985. - с. 227-230; Рабинович О.М. Сборник задач по технической термодинамике. - М: Машиностроение, 1973. - 344 с.) показал, что на увеличение остаточного давления в колонне наиболее сильно влияет растворенная в рабочей жидкости вода (50%). На газы, включающие газовые компоненты продуктов термического разложения мазута и проникшего через неплотности аппаратуры воздуха, приходится 35%, а на пары жидких углеводородов 15%. Отсюда следует, что для повышения эффективности работы вакуумсоздающей системы необходимо в первую очередь обеспечить максимально возможное извлечение из циркулирующей рабочей жидкости воды и газов. С целью обеспечения возможности транспортирования выделенного из рабочей жидкости газа сепарацию осуществляют, как правило, при давлении выше атмосферного (105-140 кПа). Если при этом процесс проводить при низкой температуре, ухудшаются условия для испарения газовых компонентов, а при высокой температуре повышается растворимость и газов, и воды в рабочей жидкости. Таким образом, и в том, и в другом случае существенная часть газов и воды остается в рабочей жидкости, что создает дополнительную нагрузку на эжектора и снижает эффективность процесса вакуумирования. Для обеспечения требуемой глубины вакуума в аппарате приходится увеличивать энергозатраты, в первую очередь расход и давление рабочей жидкости, снижать температуру е охлаждения, а также увеличивать расход подпитки с целью снижения в циркулирующей рабочей жидкости концентрации этих примесей. На действующих установках вакуумной перегонки мазута, использующих подпитку для частичного обновления рабочей жидкости, расход ее относительно невелик и составляет обычно 15-35% от расхода рабочей жидкости. Этот факт предопределяет насыщение рабочей жидкости газами и водой. Увеличение же расхода подпитки повышает эксплуатационные затраты на процесс. Имеется множество способов, в том числе вышеупомянутые, сутью которых является создание в колонне вакуума с использованием в насосно-эжекторных системах в качестве рабочей жидкости дистиллятных фракций, получаемых на установках первичной перегонки нефти (АВТ) (см. например, патенты РФ 2048156, 2073326, 2094070, 2113633, 2135841, 2156382, 2157825, 2185869, 2212569, 2310678 и др.). Во всех этих изобретениях подготовка рабочей жидкости осуществляется недостаточно. При перегонке мазута под вакуумом с использованием этих способов без применения водяного пара остаточное давление в вакуумных колоннах установок АВТ составляет обычно 4-8 кПа, а при работе с водяным паром - 8-12 кПа. Дальнейшее углубление вакуума с целью увеличения выхода дистиллятов не всегда целесообразно из-за увеличения удельных затрат на перегонку сырья. По практическим данным, даже для наиболее совершенных конструкций жидкостных эжекторов и не очень глубоком вакууме (при остаточном давлении 6,7 кПа) расход рабочей жидкости достигает 400 кг на 1 кг парогазовой смеси (Э.В. Осипов, С.И. Поникаров, Э.Ш. Теляков, К.С. Садыков, Р.Г. Теляшев, А.Н. Обрывалина, Х.С. Шоипов. Энергосберегающая технология создания вакуума в ректификационной колонне установки АВТ/Мир нефтепродуктов. Вестник нефтяных компаний. - М: Издательский центр ТЕХИНФОРМ МАИ. 2011. -12, с. 31-35). Очевидно, что одной из основных причин указанных недостатков существующих способов и вакуумсоздающих систем является высокое содержание воды в рабочей жидкости.-3 017594 Все эти факты свидетельствуют о том, что основные причины насыщения рабочей жидкости водой не устранены и в способе с использованием вакуумсоздающей системы по прототипу решение проблемы снижения расхода в подпитке и затрат на охлаждение за счет повышения степени обезвоживания рабочей жидкости является актуальной задачей. Сущность изобретения Настоящее изобретение направлено на повышение эффективности способа создания вакуума в аппаратах с использованием насосно-эжекторных вакуумсоздающих систем, заключающейся в первую очередь в снижении расхода подпитки и затрат на охлаждение рабочей жидкости. При необходимости эти эффекты могут быть направлены на углубление вакуума, снижение расхода рабочей жидкости или повышение производительности вакуумсоздающей системы. Указанная задача решается за счет того, что способ создания вакуума в аппаратах для перегонки нефтепродуктов включает откачку из аппаратов и ступенчатое сжатие с частичной конденсацией парогазовой смеси, содержащей газы, пары воды и жидких углеводородов, с использованием насосноэжекторной вакуумсоздающей системы и циркулирующей, частично обновляемой при необходимости рабочей жидкости путем ввода подпитки, осуществление циркуляции рабочей жидкости по контуру, содержащему главную, сопряженную и совмещенную части с использованием в главной части, по меньшей мере, первого струйного эжектора, с использованием в сопряженной части, по меньшей мере, второго струйного эжектора и основного сепаратора под давлением предпочтительно выше атмосферного, с использованием в совмещенной части, по меньшей мере, вакуумного сепаратора, теплообменного аппарата и высоконапорного насоса, подготовку рабочей жидкости путем охлаждения, вывода из контура циркуляции распитки, как балансового избытка рабочей жидкости, газов и воды, при этом на этапе подготовки рабочей жидкости осуществляют контроль температурного режима последней с охлаждением в теплообменном аппарате до температуры не ниже 40 С, а вывод парогазовой фазы из рабочей жидкости в вакуумном сепараторе осуществляют путем испарения при повышенной температуре, поддерживаемой теплообменным аппаратом, при этом вывод воды из системы полностью осуществляют из сопряженной части контура циркуляции рабочей жидкости. Повышенную температуру рабочей жидкости поддерживают в пределах диапазона 40-100 С. В предпочтительном варианте осуществления изобретения транспортирование рабочей жидкости из основного в вакуумный сепаратор осуществляют через дополнительный эжектор, последовательно соединенный с насосом, установленным на выходе рабочей жидкости основного сепаратора в сопряженной части контура циркуляции рабочей жидкости. В качестве дополнительного эжектора может быть использован эжектор вихревого типа. При этом подачу парогазожидкостной смеси первым эжектором в вакуумный сепаратор также осуществляют через дополнительный эжектор вихревого типа. Согласно заявленному изобретению вывод воды из вакуумсоздающей системы может осуществляться из основного сепаратора в смеси с газами в парогазовой фазе, а также в жидкой фазе из основного сепаратора, который дополнительно может быть снабжен коалесцером. Вывод распитки, как балансового избытка рабочей жидкости, также может быть осуществлен из основного сепаратора в жидкой фазе. В совмещенную часть контура циркуляции рабочей жидкости, перед насосом, может быть включена секционная буферная емкость, при этом вывод распитки и/или ввод подпитки дополнительно могут быть осуществлены по подключенным линиям через буферную емкость, которая в одном из вариантов осуществления изобретения подключена перед насосом в совмещенной части контура циркуляции рабочей жидкости. Вывод распитки также может быть осуществлен по линиям вывода, подключенным между дополнительным эжектором и насосом, или по линиям вывода, подключенным между дополнительным насосом и основным сепаратором. Причем вывод распитки может быть осуществлен по линиям вывода воды отдельно или в смеси с водой. В частном случае осуществления изобретения вывод распитки и/или воды в жидкой фазе может быть осуществлен по линии вывода из основного сепаратора. При этом вывод распитки по линии вывода из основного сепаратора может быть осуществлен в смеси с газами и водой в парогазовой фазе. В частном случае осуществления изобретения в совмещенную часть контура циркуляции рабочей жидкости может быть подключен самоочищающийся фильтр, включенный на выкиде насоса. Указанная задача решается также за счет того, что используют вакуумсоздающую систему аппаратов для перегонки нефтепродуктов, содержащую контур циркуляции рабочей жидкости, выполненный с возможностью обновления рабочей жидкости по линиям ввода подпитки, и содержащий главную, сопряженную и совмещенные части контура циркуляции, включающие, по меньшей мере, первый струйный эжектор в главной части, по меньшей мере, второй струйный эжектор и основной сепаратор под давлением предпочтительно выше атмосферного в сопряженной части и, по меньшей мере, вакуумный сепаратор, теплообменный аппарат и высоконапорный насос в совмещенной части, а также содержащую линии вывода из контура циркуляции газов, воды и распитки, как балансового избытка рабочей жидко-4 017594 сти, при этом сопряженная часть контура циркуляции рабочей жидкости снабжена линиями вывода воды в жидкой фазе, а теплообменный аппарат выполнен с обеспечением возможности контролируемой подготовки рабочей жидкости с охлаждением и поддержанием ее температуры не ниже 40 С. В предпочтительном варианте осуществления изобретения теплообменный аппарат выполнен с обеспечением возможности поддержания температуры рабочей жидкости в пределах диапазона 40100 С. Сопряженная часть контура циркуляции рабочей жидкости может быть снабжена средненапорным насосом. Тогда как совмещенная часть контура циркуляции рабочей жидкости может быть снабжена вихревым эжектором, установленным перед вакуумным сепаратором. В предпочтительном варианте осуществления изобретения на выходе рабочей жидкости основного сепаратора в сопряженной части контура циркуляции рабочей жидкости могут быть включены дополнительные эжектор и насос, соединенные последовательно. При этом дополнительный эжектор может быть выполнен вихревого типа, с обеспечением возможности подачи парогазожидкостной смеси из первого эжектора в вакуумный сепаратор. Совмещенная часть контура циркуляции рабочей жидкости может быть также снабжена секционной буферной емкостью, которая в частном случае осуществления изобретения подключена в линии циркуляции рабочей жидкости перед насосом и может быть выполнена с возможностью вывода распитки в жидкой фазе и/или ввода подпитки по подключенным линиям. При этом буферная емкость может быть дополнительно снабжена коалесцером с обеспечением возможности вывода воды в жидкой фазе. Совмещенная часть контура циркуляции рабочей жидкости может быть также снабжена самоочищающимся фильтром, установленным на линии циркуляции перед первым и вторым эжекторами. Сопряженная часть контура циркуляции рабочей жидкости может быть также снабжена линиями вывода распитки, выполненными с обеспечением возможности вывода распитки отдельно или в смеси с водой. При необходимости вода из сопряженной части контура рабочей жидкости может быть выведена по линиям вывода в смеси с газами в парогазовой фазе. Кроме того, сопряженная часть контура циркуляции рабочей жидкости может быть снабжена линиями вывода распитки в смеси с газами и водой в парогазовой фазе. При этом сопряженный контур циркуляции рабочей жидкости может быть снабжен линией вывода распитки, включенной между дополнительными эжектором и насосом, или между дополнительным насосом и основным сепаратором. В частном случае осуществления изобретения линия подачи рабочей жидкости с выхода дополнительного насоса может быть соединена с вакуумным сепаратором через дополнительный эжектор и напрямую. В другом частном случае осуществления изобретения выход рабочей жидкости основного сепаратора может быть сопряжен с входом дополнительного насоса и входом рабочей жидкости вакуумного сепаратора напрямую. Аппарат по перегонке нефтепродуктов в общем случае подключен к первому эжектору через конденсационно-холодильную и сепарационную систему. В частных случаях осуществления изобретения основной сепаратор может быть снабжен линией вывода распитки как балансового избытка рабочей жидкости, а также линиями вывода распитки и/или воды в парогазовой фазе. Испарение воды в вакуумном сепараторе при повышенной температуре, создаваемой за счт поддержания теплообменным аппаратом температуры рабочей жидкости на выходе в пределах диапазона 40-100 С, способствует более полному е обезвоживанию по сравнению с разделением двух жидких фаз отстаиванием при температуре охлаждения ниже 40 С в соответствии с известными способами, включая прототип. При этом повышается также степень дегазации рабочей жидкости. Вывод воды из сопряженной части контура циркуляции рабочей жидкости, предпочтительно из основного сепаратора, позволяет уменьшить до минимума остаточное содержание воды в рабочей жидкости, направляемой на эжектора. Это становится возможным благодаря концентрированию воды (и газов) в меньшем количестве парогазожидкостной смеси, поступающей в основной сепаратор из второго эжектора, за счет осуществления процесса разделения парогазовой смеси от рабочей жидкости в вакуумном сепараторе при повышенной температуре. Эти существенные отличительные признаки предлагаемого способа вносят основной вклад в повышение эффективности работы вакуумсоздающей системы: позволяют снизить расход подпитки при установившемся режиме вплоть до нуля и не применять низкотемпературные хладагенты для охлаждения рабочей жидкости. Вовлечение средненапорного насоса в сопряженную часть контура циркуляции рабочей жидкости позволяет, во-первых, подвести дополнительную энергию в парогазожидкостной поток, направляемый из первого эжектора в вакуумный сепаратор через вихревой эжектор, уменьшив тем самым нагрузку на высоконапорный насос; во-вторых, транспортировать рабочую жидкость из основного сепаратора в вакуумный сепаратор при любом их расположении относительно друг друга; в-третьих, осуществлять при-5 017594 необходимости откачку распитки с вовлечением или без вовлечения воды. Вовлечение вихревого эжектора в контур циркуляции рабочей жидкости позволяет интенсифицировать процесс эжектирования за счт закручивания парогазожидкостной смеси и углубить вакуум в аппаратах. Вовлечение секционной буферной мкости (преимущественно двухсекционной) в совмещенную часть контура циркуляции рабочей жидкости позволяет более эффективно использовать подпитку за счт е подачи (при необходимости) во вторую секцию и вывода распитки из первой секции, а также обеспечивает наджность и технологичность процесса благодаря созданию большего запаса рабочей жидкости,облегчает пуск вакуумсоздающей системы. Вовлечение самоочищающегося фильтра в совмещенную часть контура циркуляции рабочей жидкости позволяет увеличить межремонтный цикл работы вакуумсоздающей системы за счт уменьшения вероятности засорения и износа элементов эжекторов. Вывод распитки отдельно или в смеси с водой из сопряженной части контура циркуляции рабочей жидкости при необходимости (например, при работе без подпитки и/или при отсутствии требований к качеству распитки по содержанию воды) позволяет упростить технологическую схему за счт уменьшения количества выводимых из системы потоков. Вывод воды из сопряженной части контура циркуляции рабочей жидкости при необходимости (например, при отсутствии требований к газам по содержанию воды) в смеси с газами в парогазовой фазе позволяет повысить степень дегазации и обезвоживания рабочей жидкости в основном сепараторе. Вывод распитки из сопряженной части контура циркуляции рабочей жидкости в смеси с газами и водой в парогазовой фазе при необходимости (например, при отсутствии требований к газам по содержанию жидких углеводородов и воды) обеспечивает максимальную степень дегазации и обезвоживания рабочей жидкости в основном сепараторе и сводит к минимуму (к единице) количество выводимых из системы потоков, упрощая тем самым технологическую схему вакуумсоздающей системы. Совокупность существенных признаков предлагаемого способа создания вакуума в аппаратах для перегонки нефтепродуктов и вакуумсоздающей системы для осуществления указанного способа позволяет концентрировать воду в относительно небольшом объме парогазожидкостной смеси, поступающей в основной сепаратор, и извлечь е там же. В результате расход подпитки может быть снижен вплоть до нуля без сильного охлаждения рабочей жидкости, при этом может быть снижен и расход рабочей жидкости. Аналогичный способ создания вакуума в аппаратах для перегонки нефтепродуктов с использованием предложенной конструкции насосно-эжекторной вакуумсоздающей системы по совокупности признаков и достигаемому эффекту в предшествующем уровне техники не выявлен. Краткое описание фигур На чертеже представлена принципиальная технологическая схема установки, реализующей предлагаемый способ и вакуумсоздающую систему для реализации способа, например, применительно к перегонке мазута. Пунктирные линии на схеме относятся к некоторым возможным вариантам реализации изобретения. Сведения, подтверждающие возможность осуществления изобретения Как показано на чертеже, предложенный способ создания вакуума и вакуумсоздающая система могут быть реализованы следующим образом. Нагретый в печи мазут, содержащий воду, воздух и продукты термического разложения высококипящих соединений (газы, в том числе сероводород и низкокипящие углеводороды), поступают в колонну 1 (К-1) по линии 2. В необходимых случаях в колонну подают отпаривающий агент, например водяной пар по линии 3. Проникающий через неплотности в колонну 1 и е вакуумсоздающую систему воздух учитывают путм условного ввода в колонну 1 по линии 4. По линии 5 выводят остаток вакуумной перегонки (гудрон) тяжелый и легкий вакуумные газойли выводят соответственно по линии 6 и 7. Из верхней секции 8 колонны 1, представляющей собой зону верхнего циркуляционного орошения, выводят по линии 9 суммарный поток циркуляционного орошения и балансового избытка вакуумного соляра и после охлаждения в теплообменно-холодильной системе 10 (ТХС-1) первый из этих потоков возвращают по линии 11 в верх колонны 1, а второй выводят по линии 12 в качестве продукта перегонки. С верха колонны 1 выводят по линии 13 парогазовую смесь, содержащую газы разложения и воздух (газы), пары воды и жидких углеводородов. В случае подачи в колонну 1 водяного пара парогазовую смесь охлаждают в конденсационно-холодильной и сепарационной системе 14 (КХСС-1), образовавшийся конденсат(воду с небольшим содержанием углеводородов) после сепарации выводят по линии 15 и направляют в дренажную систему установки, а парогазовую смесь по линии 13 в первый струйный эжектор 16 (ЭС-1),относящийся к главной части контура циркуляции рабочей жидкости. При работе колонны 1 без водяного пара парогазовую смесь, выходящую с верха колонны по линии 13, направляют в первый струйный эжектор 16 непосредственно (без охлаждения, частичной конденсации и сепарации). В этот эжектор по линии 17 подают под высоким давлением рабочую жидкость, которая, частично испаряясь, смешивается в эжекторе с парогазовой смесью, поступающей по линии 13, и сжимает на выходе суммарную смесь. Образовавшуюся при этом парогазожидкостную смесь направляют по линии 18 в вихревой эжектор 19(ЭВ-1), относящийся к совмещеной части контура циркуляции рабочей жидкости. Сюда же по линии 20 подают рабочую жидкость из сопряженной части контура циркуляции. Образовавшуюся суммарную парогазожидкостную смесь подают по линии 21 (барометрической трубе) в вакуумный сепаратор (с гидрозатвором) 22. Парогазовую смесь, представляющую собой концентрат газов и воды, выводят из вакуумного сепаратора 22 и направляют по линии 23 во второй струйный эжектор 24 (ЭС-2), относящийся к сопряженному контуру циркуляции рабочей жидкости. Сюда же по линии 25 подают под высоким давлением часть рабочей жидкости из совмещенной части контура е циркуляции. Рабочая жидкость, частично испаряясь, смешивается в эжекторе с парогазовой смесью и сжимает на выходе суммарную смесь. Образовавшуюся в результате сжатия парогазожидкостную смесь направляют из второго струйного эжектора 24 по линии 26 (барометрической трубе) в основной сепаратор (с гидрозатвором) под давлением выше атмосферного 27 (С-2), снабженный коалесцером (на чертеже не указан). Из этого сепаратора выводят газы и часть воды (или всю воду) в паровой фазе и этот поток в парогазовой фазе направляют по линии 28 на утилизацию. При образовании водного конденсата его выводят по линии 29. По линии 30 выводят рабочую жидкость с остаточным содержанием газов и воды, которую средненапорным насосом 31 (Н-2) направляют по линии 20 в вихревой эжектор 19, возвращая тем самым рабочую жидкость из сопряженной части циркуляции в совмещенную часть. Возможен вариант направления рабочей жидкости из сепаратора 27 в вакуумный сепаратор 22 самотеком по линии 32, а также вариант вывода распитки(до насоса 31 или с выкида его) по линии 33 и даже по линии 34 после смешения с водным конденсатом,выводимым из сепаратора 27 по линии 29 с целью упрощения технологической схемы за счет уменьшения числа потоков, выводимых из вакуумсоздающей системы. С этой же целью возможен вывод по линии 28 воды и распитки (в случае работы вакуумсоздающей системы без подпитки или малом е расходе) в смеси с газами в парогазовой фазе. С низа вакуумного сепаратора 22 выводят объединнный поток рабочей жидкости (сумму поступивших из главной и сопряженной частей контура е циркуляции) и подают его по линии 35 на прием низконапорного насоса 36 (Н-3). С выкида этого насоса рабочую жидкость выводят по линии 37, охлаждают в теплообмешюм аппарате 38 (ТА-1) и направляют по линии 39 в буферную емкость 40 (Е-1), разделенную перегородкой на две секции: из первой секции выводят распитку (балансовый избыток рабочей жидкости) по линии 41; во вторую секцию подают при необходимости подпитку по линии 42, эту линию используют также для первоначального заполнения вакуумсоздающей системы рабочей жидкостью. Рабочую жидкость из буферной емкости 40 выводят по линии 43 и подают на прием высоконапорного насоса 44 (Н-1), и с выкида его по линии 45 - в самоочищающийся фильтр 46 (Ф-1), далее по линии 47 направляют на струйные эжектора 16 и 24 соответственно по линиям 17 и 25. Циркуляцию рабочей жидкости по главной и совмещенной частям контура циркуляции осуществляют по контуру буферная емкость 40 (Е-1) - высоконапорный насос 44 (Н-1) - самоочищающийся фильтр 46 (Ф-1) - первый струйный эжектор 16 (ЭС-1) - вихревой эжектор 19 (ЭВ-1) - вакуумный сепаратор 22 (С-1) - низконапорный насос 36 (Н-3) - теплообменный аппарат 38 (ТА-1) - буферная емкость 40(Е-1). Циркуляцию рабочей жидкости по сопряженной и совмещенной частям контура циркуляции осуществляют по контуру буферная емкость 40 (Е-1) - высоконапорный насос 44 (Н-1) - самоочищающийся фильтр 46 (Ф-1) - второй струйный эжектор 24 (ЭС-2) - основной сепаратор 27 (С-2) - средненапорный насос 31 (Н-2) - вихревой эжектор 19 (ЭВ-1) - вакуумный сепаратор 22 (С-1) - низконапорный насос 36(Н-3) - теплообменный аппарат 38 (ТА-1) - буферная емкость 40 (Е-1). Описанный способ иллюстрируется семью примерами, представленными в табл. 1. В табл. 1 включены расчетные данные, выполненные с использованием собственных программных продуктов и известных методик расчета вакуумсоздающих систем с использованием струйных аппаратов(например, Рогачев С.Г., Глаголева О.Ф. Новое в процессе вакуумной перегонки нефтяного сырья// Серия: Актуальные проблемы в нефтеперерабатывающей и нефтехимической промышленности. - М.: ЦНТИИТЭнефтехим, 1999. - 57 с.) В приведенных примерах учтены объем вторичной парогазовой смеси, выделяемой из рабочей жидкости при поступлении в эжектор, а также концентрация растворенной воды в рабочей жидкости в зависимости от температуры. Примеры 1 и 6 относятся к прототипу, примеры 2-5 и 7 к предлагаемому способу (сплошные линии на фиг. 1). Общими условиями расчета примеров 1-5 в части вакуумсоздающей системы, начиная с первого струйного эжектора ЭС-1, были: давление, температура, расход и компонентный состав парогазовой смеси, поступающей в струйный эжектор ЭС-1 и состав подпитки; давление в сепараторах С-1 и С-2, а также на выкиде насосов. В примерах 1-5 давление парогазовой смеси на входе в струйный эжектор ЭС-1 было принято равным 1,733 кПа, а в примерах 6-7 равным 0,4 кПа, при этом оптимизированные значения давлений в вакуумном сепараторе С-1 составили соответственно 18,667 и 12 кПа, в чм и заключаются отличия в условиях расчта примеров 1-5 и 6-7. Степень оптимизации давления в вакуумном сепараторе определялась из условия минимизации расхода рабочей жидкости. Во всех примерах, относящихся к предлагаемому-7 017594 способу (примеры 2-5 и 7), температура в вакуумном сепараторе значительно выше относительно прототипа примеры (1 и 6): разница составляет от 3,2 до 61,8 С при среднем значении равном 24,8 С, что способствует лучшему испарению воды и снижению е содержания в рабочей жидкости. Следует заметить, что принятое в вакуумном сепараторе С-1 давление (18,667 кПа) близко к оптимальному для примеров 1-5, поскольку оно зависит в основном от давления парогазовой смеси на входе в первый струйный эжектор ЭС-1. В примерах 1 и 2 температура рабочей жидкости на выходе из теплообменного аппарата ТА-1 принята равной 40 С, расход подпитки составляет 10000 кг/ч. Как следует из таблицы, концентрации воды и газов в парогазожидкостной смеси, поступающей в сепаратор с выводом воды (С-1 в примере 1 и С-2 в примере 2) в примере 2 относительно примера 1 (прототипа) выше соответственно в 1,85 и 2,95 раза. При этом, как следствие, расход рабочей жидкости снижается на 14,35%, съем тепла с рабочей жидкости - на 14,47%. Пример 3 отличается от примера 2 отсутствием подпитки. И при этих условиях расход рабочей жидкости остается ниже, чем в примере 1 на 7,61%, теплосъем с рабочей жидкости снижается на 19,70%. Примеры 4 и 5 иллюстрируют возможность работы вакуумсоздающей системы (при установившемся режиме) без подпитки при повышенных температурах рабочей жидкости (60 и даже 100 С), при которых известные способы (в том числе и способ по прототипу) не могут создавать достаточно глубокий вакуум (остаточное давление ниже 4 кПа). Из таблицы следует, что расход рабочей жидкости в примерах без подпитки (примеры 3-5) практически не зависит от температуры охлаждения. Это объясняется тем, что при повышении температуры рабочей жидкости остаточное содержание в ней газов и воды снижается благодаря улучшению условий испарения в сепараторах, однако увеличивается объем сжимаемых паров в эжекторах. Эти два противоположно направленных фактора уравновешивают друг друга, в результате расход рабочей жидкости практически не изменяется. В примерах 3-5 концентрация воды и газов в парогазожидкостной смеси, поступающей в сепаратор с выводом воды (С-1 в прототипе и С-2 в предлагаемом способе), повышается в среднем относительно примера 1 соответственно в 1,83 и 2,48 раза. Следствием этого являются следующие результаты (эффекты): снижение расхода подпитки вплоть до нуля; возможность работы вакуумсоздающей системы без применения низкотемпературных хладагентов и снижение теплосъема в среднем на 23%; снижение расхода рабочей жидкости в среднем на 7,7%. Пример 7 иллюстрирует преимущества предлагаемого изобретения относительно решения по прототипу (см. пример 6) при условиях создания в системе более глубокого вакуума, соответствующего остаточному (абсолютному) давлению парогазовой смеси на входе в первый эжектор ЭС-1, равному 0,4 кПа. Эти преимущества сводятся к следующему: возможность работы вакуумсоздающей системы в установившемся режиме практически без подпитки, в то время как в способе по прототипу расход подпитки составляет 30000 кг/ч; возможность работы вакуумсоздающей системы без применения низкотемпературных хладагентов(достаточно охлаждение рабочей жидкости до 60 С), в то время как в способе по прототипу необходимо охлаждение до 30 С, что увеличивает эксплуатационные затраты: теплосъем повышается на 41,8%. Таким образом, предлагаемые способ и вакуумсоздающая система позволяют повысить эффективность наиболее экологичного способа создания вакуума, основанного на использовании насосноэжекторной вакуумсоздающей системы, при перегонке нефтепродуктов, в том числе мазута. Список условных обозначений 1 колонна (аппарат для перегонки нефтепродуктов)(К-1); 2 - линия подачи нефтепродуктов; 3 - линия подачи отпаривающего агента; 4 - линия ввода воздуха; 5 - линия вывода остатка вакуумной перегонки; 6 - линия вывода тяжелого вакуумного газойля; 7 - линия вывода легкого вакуумного газойля; 8 - верхняя секция колонны; 9 - линия вывода суммарного потока циркуляционного орошения и балансового избытка вакуумного соляра; 10 - теплообменно-холодильная система (ТХС-1); 11 - линия подачи суммарного потока циркуляционного орошения; 12 - линия вывода балансового избытка вакуумного соляра в качестве продукта перегонки; 13 - линия ввода парогазовой смеси в колонну; 14 - конденсационно-холодильная и сепарационная система (КХСС-1);-8 017594 15 - линия вывода конденсата после сепарации; 16 - первый струйный эжектор (ЭС-1); 17 - линия подачи рабочей жидкости в первый струйный эжектор; 18 - линия подачи парогазожидкостной смеси; 19 - дополнительный вихревой эжектор (ЭВ-1); 20 - линия подачи рабочей жидкости в вихревой эжектор; 21 - линия подачи суммарной парогазожидкостной смеси в вакуумный сепаратор; 22 - вакуумный сепаратор (С-1); 23 - линия подачи парогазовой смеси из вакуумного сепаратора во второй струйный эжектор; 24 - второй струйный эжектор (ЭС-2); 25 - линия подачи рабочей жидкости во второй струйный эжектор; 26 - линия подачи парогазожидкостной смеси из второго струйного эжектора в основной сепаратор; 27 - основой сепаратор под давлением выше атмосферного (С-2); 28 - линия вывода парогазовой фазы из основного сепаратора на утилизацию; 29 - линия вывода водного конденсата; 30 - линия вывода рабочей жидкости; 31 - средненапорный насос (Н-2); 32 - линия направления рабочей жидкости из основного сепаратора в вакуумный сепаратор самотеком; 33, 34 - линии вывода распитки; 35 - линия подачи рабочей жидкости на прием низконапорного насоса; 36 - низконапорный насос (Н-3); 37 - линия вывода рабочей жидкости с выкида низконапорного насоса; 38 - теплообменный аппарат (ТА-1); 39 - линия подачи рабочей жидкости в буферную емкость; 40 - буферная емкость (Е-1); 41 - линия вывода распитки из буферной емкости; 42 - линия подачи подпитки в буферную емкость; 43 - линия вывода рабочей жидкости из буферной емкости; 44 - высоконапорный насос (Н-1); 45 - линия подачи рабочей жидкости с выкида высоконапорного насоса на самоочищающийся фильтр; 46 - самоочищающийся фильтр (Ф-1); 47 - линия вывода рабочей жидкости из самоочищающегося фильтра и подачи на первый и второй струйные эжекторы. РЖ - рабочая жидкость ПГС - парогазовая смесь; ПГЖС - парогазожидкостная смесь; ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ создания вакуума в аппаратах для перегонки нефтепродуктов, включающий откачку из аппаратов и ступенчатое сжатие с частичной конденсацией парогазовой смеси, содержащей газы, пары воды и жидких углеводородов, с использованием насосно-эжекторной вакуумсоздающей системы и циркулирующей, частично обновляемой при необходимости рабочей жидкости путем ввода подпитки, осуществление циркуляции рабочей жидкости по контуру, содержащему главную, сопряженную и совмещенную части, с использованием в главной части, по меньшей мере, первого струйного эжектора, с использованием в сопряженной части, по меньшей мере, второго струйного эжектора и основного сепаратора под давлением предпочтительно выше атмосферного, с использованием в совмещенной части, по меньшей мере, вакуумного сепаратора, теплообменного аппарата и высоконапорного насоса, подготовку рабочей жидкости путем охлаждения, вывода из контура циркуляции распитки как балансового избытка рабочей жидкости, газов и воды, отличающийся тем, что на этапе подготовки рабочей жидкости осуществляют ее охлаждение в теплообменном аппарате до температуры не ниже 40C, а вывод парогазовой фазы из рабочей жидкости в вакуумном сепараторе осуществляют путем испарения при повышенной температуре, поддерживаемой теплообменным аппаратом, при этом вывод воды из системы осуществляют из сопряженной части контура циркуляции рабочей жидкости. 2. Способ по п.1, отличающийся тем, что температуру рабочей жидкости поддерживают в пределах диапазона 40-100C. 3. Способ по п.1 или 2, отличающийся тем, что транспортирование рабочей жидкости из основного сепаратора в вакуумный сепаратор осуществляют через дополнительный эжектор, последовательно соединенный с насосом, установленным на выходе рабочей жидкости основного сепаратора в сопряженной части контура циркуляции рабочей жидкости. 4. Способ по п.3, отличающийся тем, что в качестве дополнительного эжектора используют эжек-9 017594 тор вихревого типа. 5. Способ создания вакуума по п.4, отличающийся тем, что подачу парогазожидкостной смеси первым эжектором в вакуумный сепаратор осуществляют через дополнительный эжектор вихревого типа. 6. Способ по любому из пп.1, 2, 4 или 5, отличающийся тем, что вывод воды из вакуумсоздающей системы осуществляют из основного сепаратора в смеси с газами в парогазовой фазе. 7. Способ по любому из пп.1, 2, 4 или 5, отличающийся тем, что вывод воды в жидкой фазе осуществляют из основного сепаратора, снабженного коалесцером. 8. Способ по любому из пп.2, 3, 4 или 5, отличающийся тем, что вывод распитки осуществляют из основного сепаратора в жидкой фазе как балансового избытка рабочей жидкости. 9. Способ по п.8, отличающийся тем, что в совмещенную часть контурациркуляции рабочей жидкости перед насосом включают двухсекционную буферную емкость. 10. Способ по п.9, отличающийся тем, что дополнительно осуществляют вывод распитки через буферную емкость. 11. Способ по п.3, отличающийся тем, что вывод распитки осуществляют по линиям вывода, подключенным между дополнительным эжектором и насосом. 12. Способ по п.3, отличающийся тем, что вывод распитки осуществляют по линиям вывода, подключенным между дополнительным насосом и основным сепаратором. 13. Способ по п.8, отличающийся тем, что вывод распитки осуществляют по линиям вывода воды отдельно или в смеси с водой. 14. Способ по п.12, отличающийся тем, что вывод распитки и/или воды в жидкой фазе осуществляют по линии вывода из основного сепаратора. 15. Способ по п.12, отличающийся тем, что вывод распитки осуществляют по линии вывода из основного сепаратора в смеси с газами и водой в парогазовой фазе. 16. Способ по п.1, отличающийся тем, что ввод подпитки осуществляют через буферную емкость,подключенную перед насосом в совмещенной части контура циркуляции рабочей жидкости по подключенным линиям. 17. Способ по п.1, отличающийся тем, что в совмещенную часть контура циркуляции рабочей жидкости включают самоочищающийся фильтр, включенный на выкиде насоса. 18. Вакуумсоздающая система аппаратов для перегонки нефтепродуктов, содержащая контур циркуляции рабочей жидкости, выполненный с возможностью обновления рабочей жидкости по линиям ввода подпитки и содержащий главную, сопряженную и совмещенную части контура циркуляции, включающие, по меньшей мере, первый струйный эжектор в главной части, по меньшей мере, второй струйный эжектор и основной сепаратор под давлением предпочтительно выше атмосферного в сопряженной части и, по меньшей мере, вакуумный сепаратор, теплообменный аппарат и высоконапорный насос в совмещенной части, а также содержащая линии вывода из контура циркуляции газов, воды и распитки как балансового избытка рабочей жидкости, отличающаяся тем, что сопряженная часть контура циркуляции рабочей жидкости снабжена линиями вывода воды в жидкой фазе, а теплообменный аппарат выполнен с обеспечением возможности контролируемой подготовки рабочей жидкости с охлаждением и поддержанием ее температуры не ниже 40 С. 19. Вакуумсоздающая система по п.18, отличающаяся тем, что теплообменный аппарат выполнен с обеспечением возможности поддержания температуры рабочей жидкости в пределах диапазона 40100 С. 20. Вакуумсоздающая система по любому из пп.18 или 19, отличающаяся тем, что сопряженная часть контура циркуляции рабочей жидкости снабжена средненапорным насосом. 21. Вакуумсоздающая система по любому из пп.18 или 19, отличающаяся тем, что совмещенная часть контура циркуляции рабочей жидкости снабжена вихревым эжектором, установленным перед вакуумным сепаратором. 22. Вакуумсоздающая система по любому из пп.18 или 19, отличающаяся тем, что на выходе рабочей жидкости основного сепаратора в сопряженной части контура, циркуляции рабочей жидкости включены дополнительные эжектор и насос, соединенные последовательно. 23. Вакуумсоздающая система по п.22, отличающаяся тем, что дополнительный эжектор выполнен вихревого типа. 24. Вакуумсоздающая система по п.23, отличающаяся тем, что дополнительный эжектор выполнен с обеспечением возможности подачи парогазожидкостной смеси из первого эжектора в вакуумный сепаратор. 25. Вакуумсоздающая система по п.18, отличающаяся тем, что совмещенная часть контура циркуляции рабочей жидкости снабжена секционной буферной емкостью. 26. Вакуумсоздающая система по п.25, отличающаяся тем, что буферная емкость подключена в линии циркуляции рабочей жидкости перед насосом и выполнена с возможностью вывода распитки в жидкой фазе и/или ввода подпитки по подключенным линиям. 27. Вакуумсоздающая система до любому из пп.25 или 26, отличающаяся тем, что буферная ем- 10017594 кость дополнительно снабжена коалесцером с обеспечением возможности вывода воды в жидкой фазе. 28. Вакуумсоздающая система по п.18, отличающаяся тем, что совмещенная часть контура циркуляции рабочей жидкости снабжена самоочищающимся фильтром, включенным перед первым и вторым эжекторами. 29. Вакуумсоздающая система по п.18, отличающаяся тем, что сопряженная часть контура циркуляции рабочей жидкости снабжена линиями вывода распитки, выполненными с обеспечением возможности вывода распитки отдельно или в смеси с водой. 30. Вакуумсоздающая система по п.18, отличающаяся тем, что сопряженная часть контура циркуляции рабочей жидкости снабжена линией вывода воды в смеси с газами в парогазовой фазе. 31. Вакуумсоздающая система по п.18, отличающаяся тем, что сопряженная часть контура циркуляции рабочей жидкости снабжена линией вывода распитки в смеси с газами и водой в парогазовой фазе. 32. Вакуумсоздающая система по п.22, отличающаяся тем, что сопряженный контур циркуляции рабочей жидкости снабжен линией вывода распитки, включенной между дополнительными эжектором и насосом. 33. Вакуумсоздающая система по п.22, отличающаяся тем, что сопряженный контур циркуляции рабочей жидкости снабжен линией вывода распитки, включенной между дополнительным насосом и основным сепаратором. 34. Вакуумсоздающая система по п.22, отличающаяся тем, что линия подачи рабочей жидкости с выхода дополнительного насоса соединена с вакуумным сепаратором через дополнительный эжектор и напрямую. 35. Вакуумсоздающая система по п.22, отличающаяся тем, что выход рабочей жидкости основного сепаратора сопряжен со входом дополнительного насоса и входом рабочей жидкости вакуумного сепаратора напрямую. 36. Вакуумсоздающая система по п.18, отличающаяся тем, что аппарат по перегонке нефтепродуктов подключен к первому эжектору через конденсационно-холодильную и сепарационную систему. 37. Вакуумсоздающая система по п.18, отличающаяся тем, что основной сепаратор снабжен линией вывода распитки как балансового избытка рабочей жидкости. 38. Вакуумсоздающая система по п.18, отличающаяся тем, что основной сепаратор снабжен линией вывода распитки и/или воды в парогазовой фазе.- 11017594 Основные показатели процесса Таблица

МПК / Метки

Метки: система, нефтепродуктов, аппаратах, вакуумсоздающая, перегонки, способ, вакуума, создания

Код ссылки

<a href="https://eas.patents.su/14-17594-sposob-sozdaniya-vakuuma-v-apparatah-dlya-peregonki-nefteproduktov-i-vakuumsozdayushhaya-sistema.html" rel="bookmark" title="База патентов Евразийского Союза">Способ создания вакуума в аппаратах для перегонки нефтепродуктов и вакуумсоздающая система</a>

Следующий патент: Дозированная форма прамипексола, принимаемая один раз в день

Случайный патент: Гербицидные композиции, содержащие пироксасульфон iv