Способ производства полипропилена с использованием высокопродуктивных катализаторов циглера-натта

Формула / Реферат

1. Полипропиленовая композиция, содержащая сополимер пропилена с модулем изгиба МИ, выраженным в МПа, в соответствии с отношением:

МИ_1700-225Et,

где Et - количество этилена в полимере в мас.% и находится в диапазоне 1_Et_3,5.

2. Полипропиленовая композиция по п.1, отличающаяся тем, что количество растворимых компонентов ксилола XS, выраженных в мас.%, соответствует отношению:

XS_0,33 Et2+0,33Et+1,

где Et - количество этилена в полимере в мас.% и находится в диапазоне 1_Et_3,5.

3. Полипропиленовая композиция по п.1 или 2, отличающаяся тем, что сополимер пропилена имеет распределение молекулярной массы выше 3,5.

4. Применение полипропиленовой композиции по любому из пп.1-3 для производства полимерной пленки или волокна.

Текст

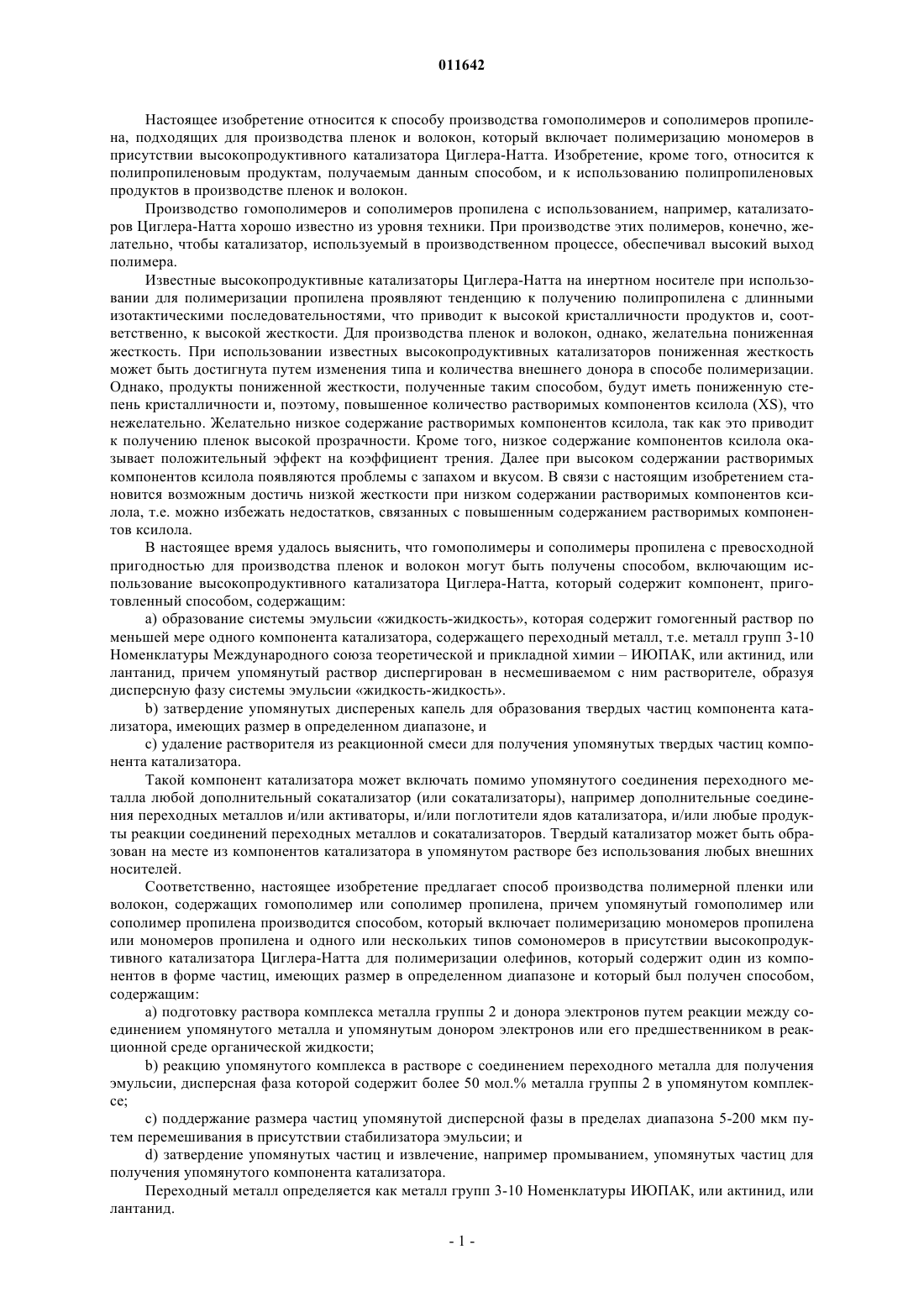

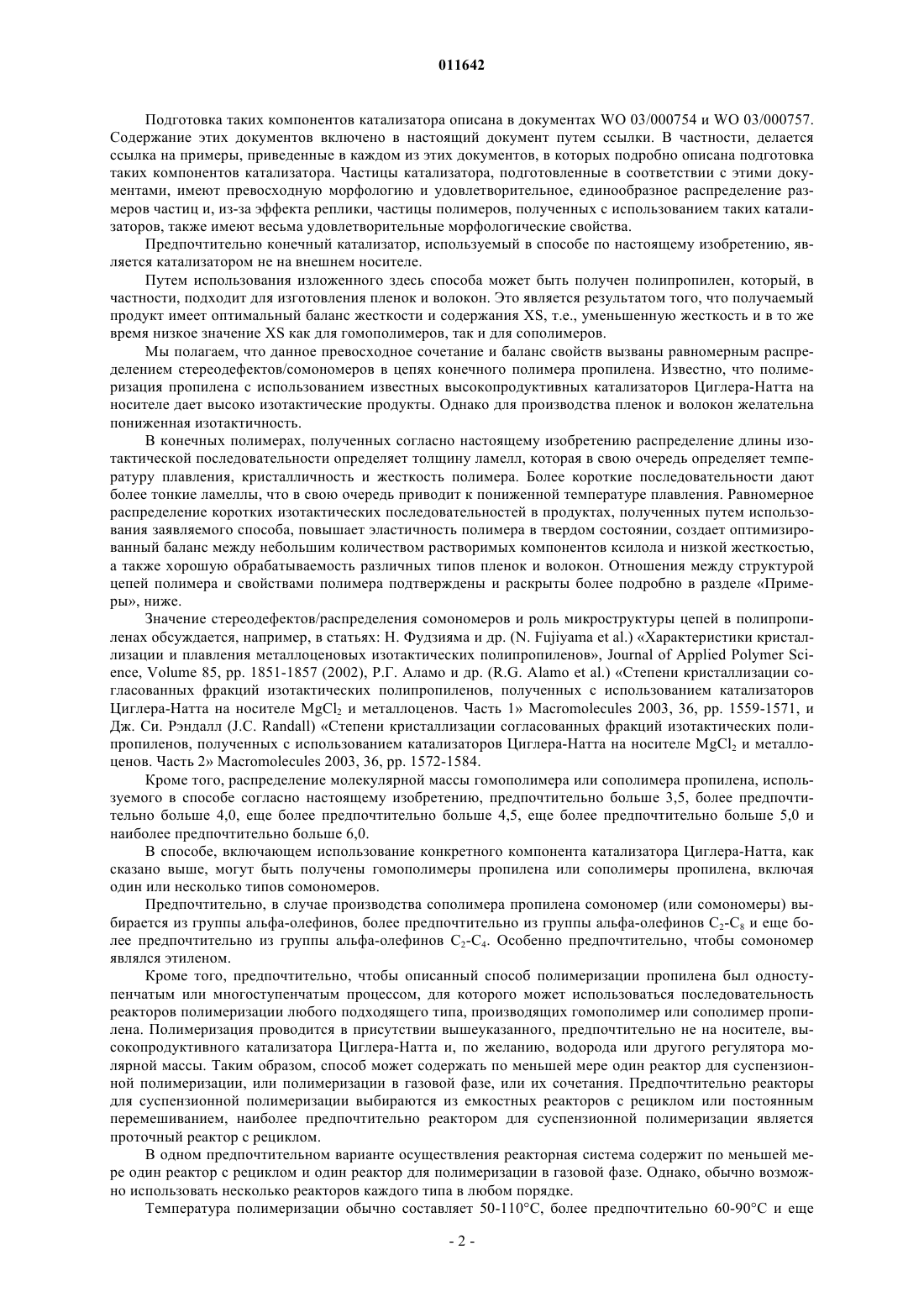

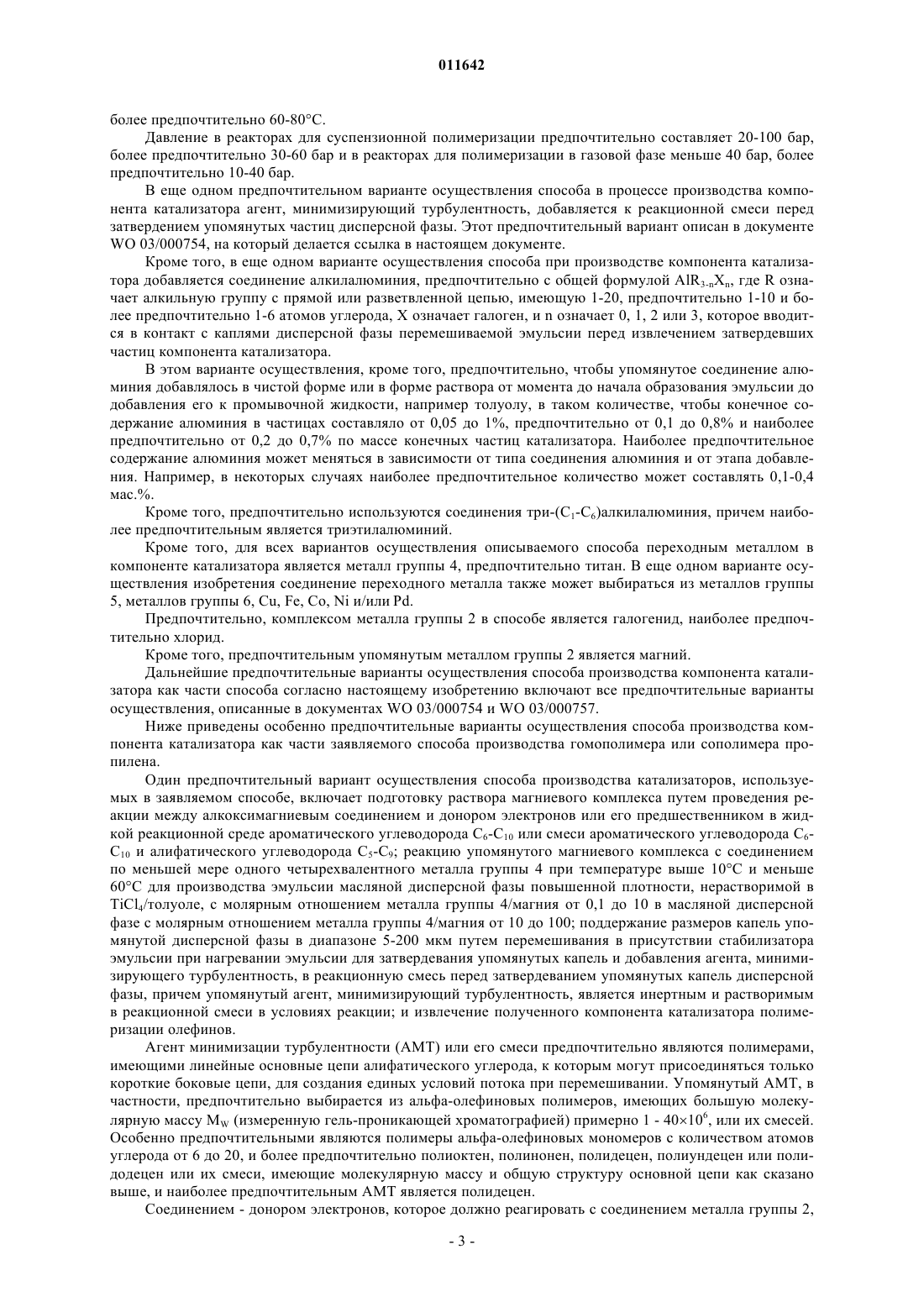

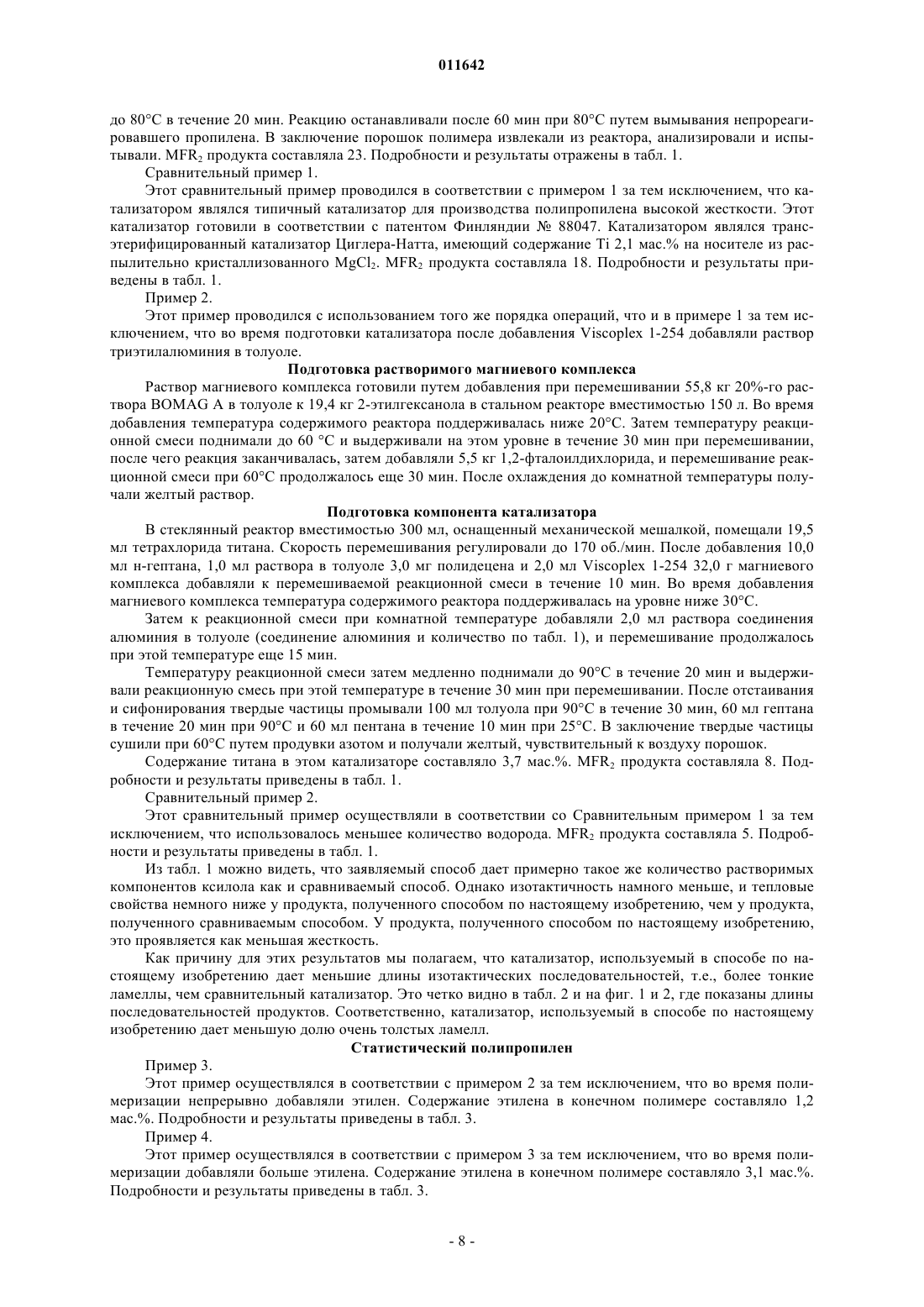

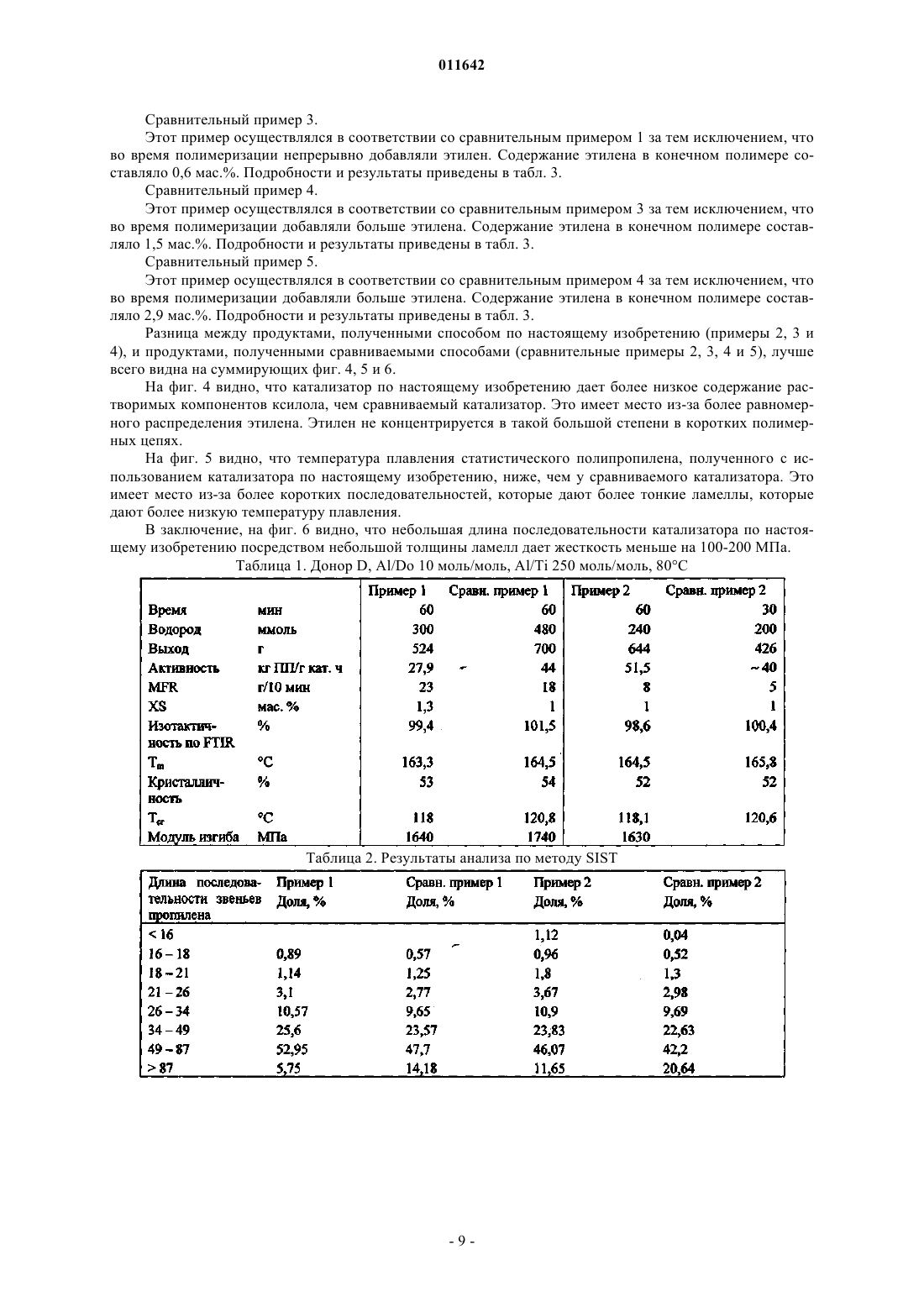

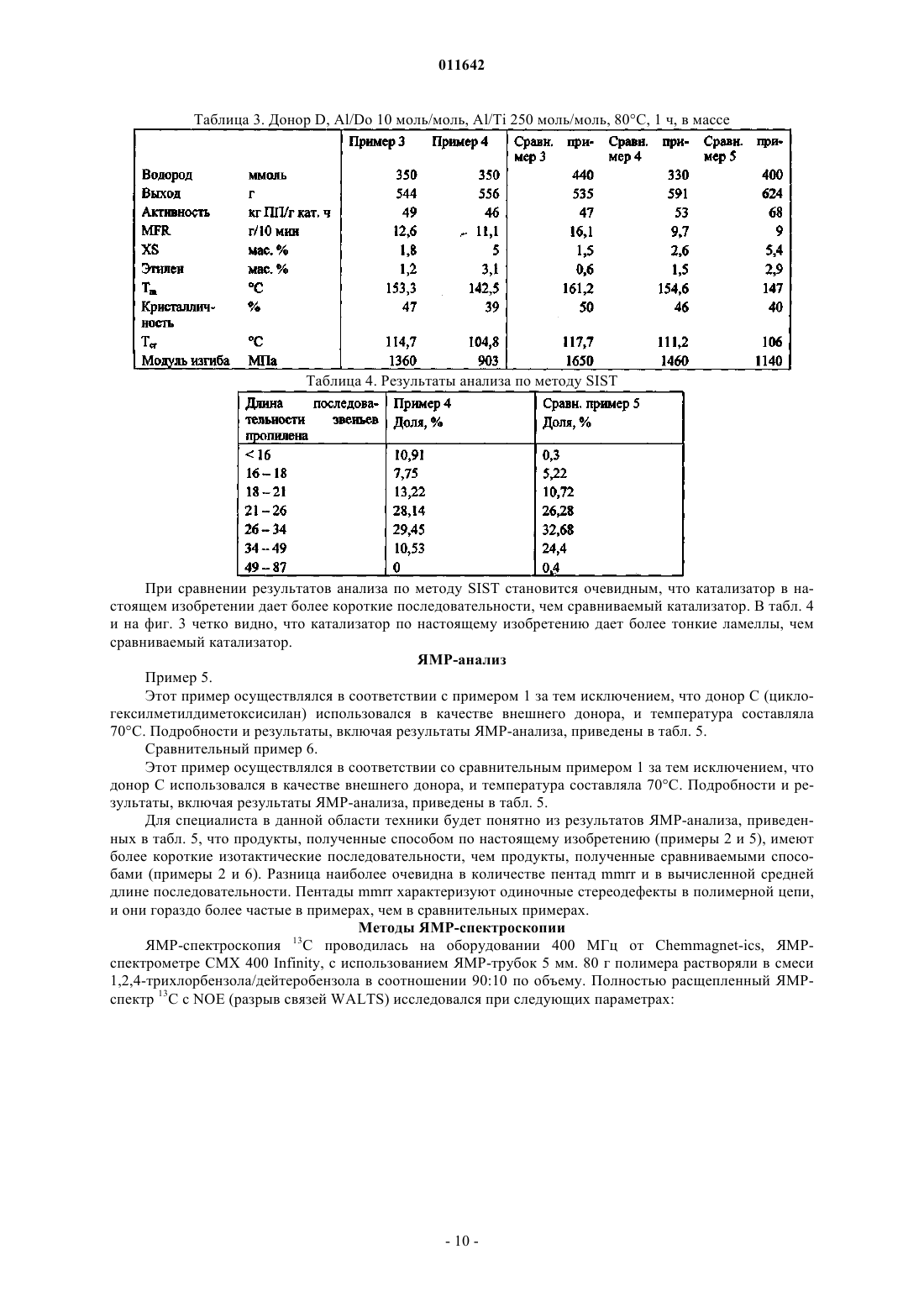

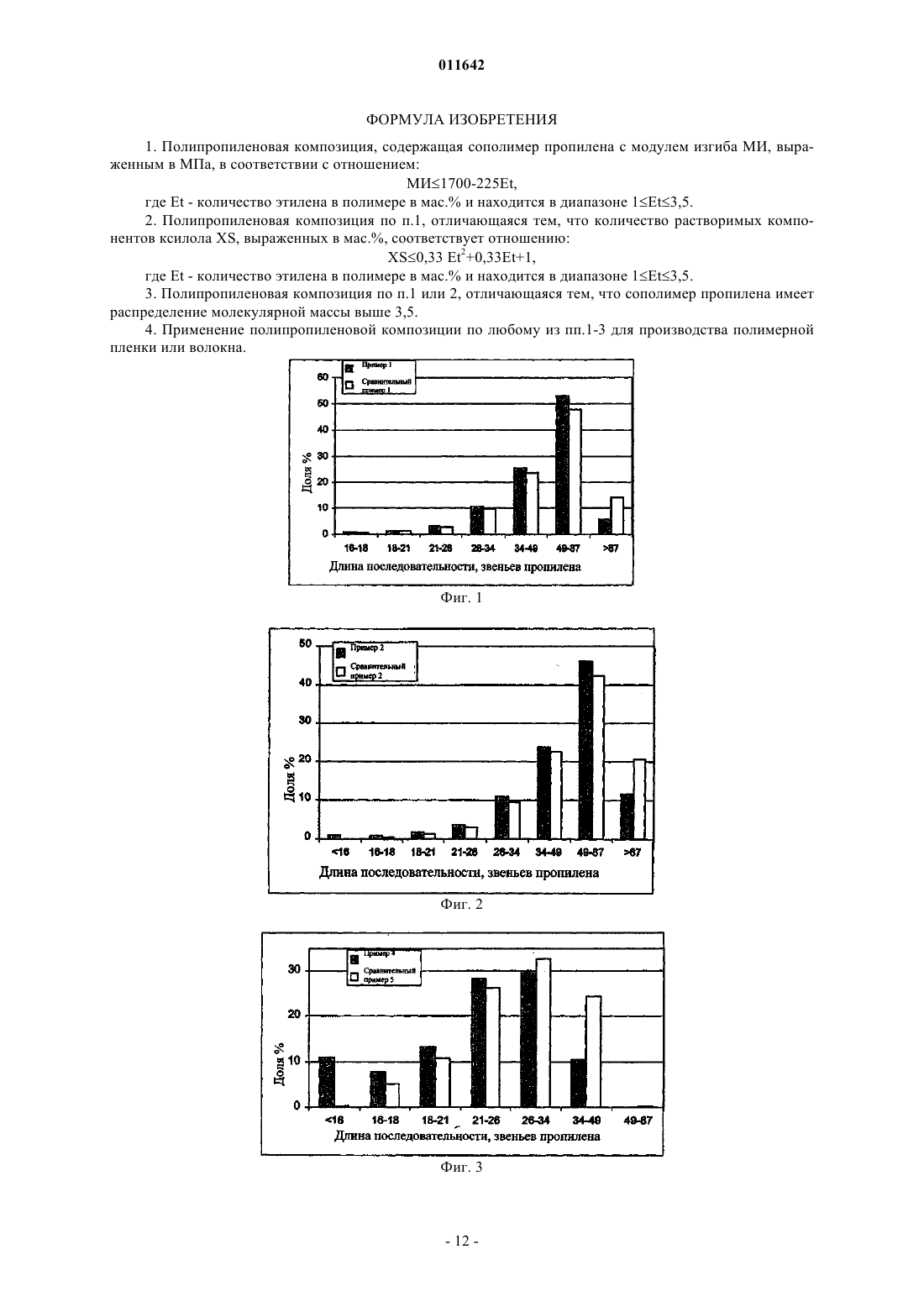

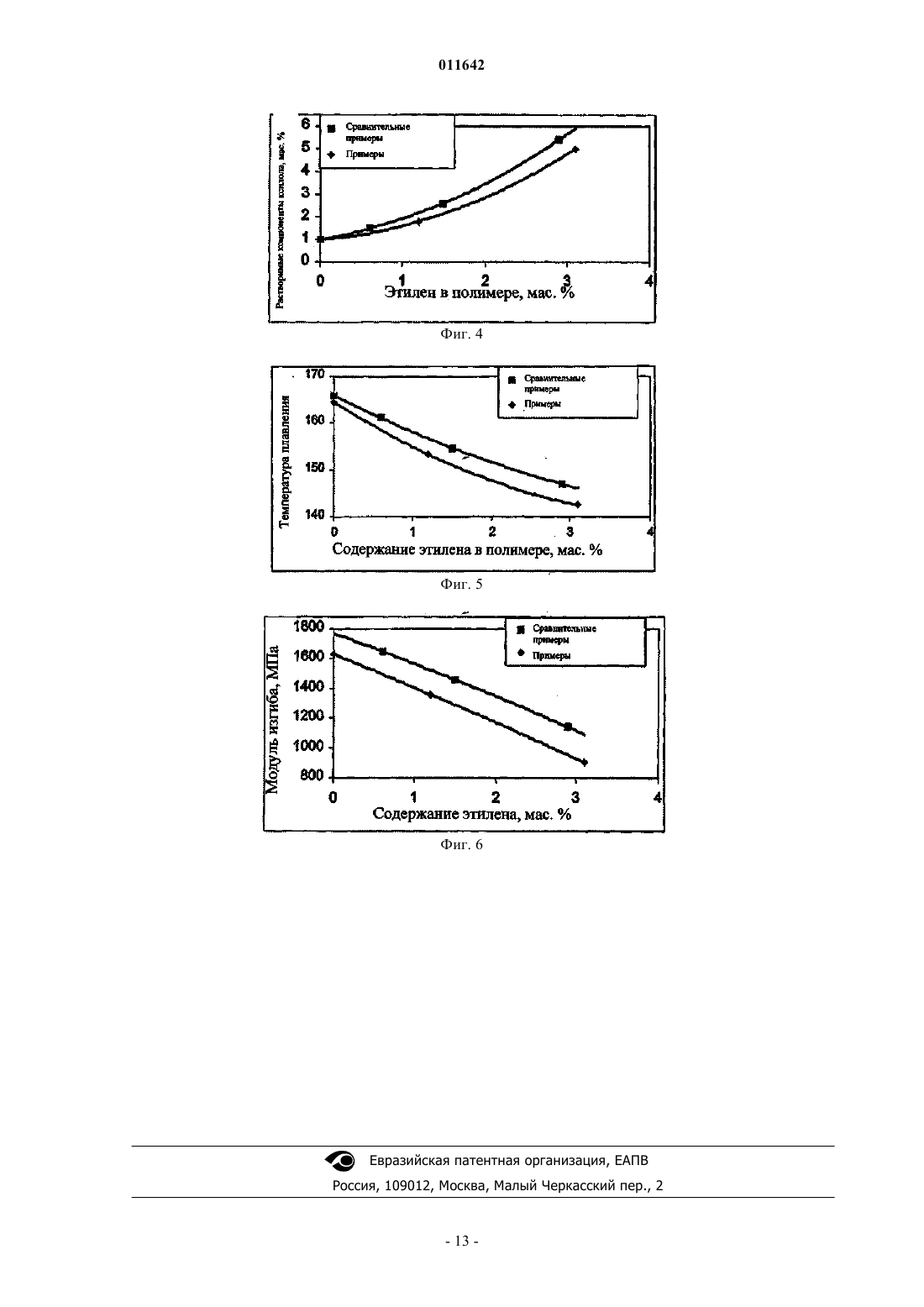

011642 Настоящее изобретение относится к способу производства гомополимеров и сополимеров пропилена, подходящих для производства пленок и волокон, который включает полимеризацию мономеров в присутствии высокопродуктивного катализатора Циглера-Натта. Изобретение, кроме того, относится к полипропиленовым продуктам, получаемым данным способом, и к использованию полипропиленовых продуктов в производстве пленок и волокон. Производство гомополимеров и сополимеров пропилена с использованием, например, катализаторов Циглера-Натта хорошо известно из уровня техники. При производстве этих полимеров, конечно, желательно, чтобы катализатор, используемый в производственном процессе, обеспечивал высокий выход полимера. Известные высокопродуктивные катализаторы Циглера-Натта на инертном носителе при использовании для полимеризации пропилена проявляют тенденцию к получению полипропилена с длинными изотактическими последовательностями, что приводит к высокой кристалличности продуктов и, соответственно, к высокой жесткости. Для производства пленок и волокон, однако, желательна пониженная жесткость. При использовании известных высокопродуктивных катализаторов пониженная жесткость может быть достигнута путем изменения типа и количества внешнего донора в способе полимеризации. Однако, продукты пониженной жесткости, полученные таким способом, будут иметь пониженную степень кристалличности и, поэтому, повышенное количество растворимых компонентов ксилола (XS), что нежелательно. Желательно низкое содержание растворимых компонентов ксилола, так как это приводит к получению пленок высокой прозрачности. Кроме того, низкое содержание компонентов ксилола оказывает положительный эффект на коэффициент трения. Далее при высоком содержании растворимых компонентов ксилола появляются проблемы с запахом и вкусом. В связи с настоящим изобретением становится возможным достичь низкой жесткости при низком содержании растворимых компонентов ксилола, т.е. можно избежать недостатков, связанных с повышенным содержанием растворимых компонентов ксилола. В настоящее время удалось выяснить, что гомополимеры и сополимеры пропилена с превосходной пригодностью для производства пленок и волокон могут быть получены способом, включающим использование высокопродуктивного катализатора Циглера-Натта, который содержит компонент, приготовленный способом, содержащим:a) образование системы эмульсии жидкость-жидкость, которая содержит гомогенный раствор по меньшей мере одного компонента катализатора, содержащего переходный металл, т.е. металл групп 3-10 Номенклатуры Международного союза теоретической и прикладной химииИЮПАК, или актинид, или лантанид, причем упомянутый раствор диспергирован в несмешиваемом с ним растворителе, образуя дисперсную фазу системы эмульсии жидкость-жидкость.b) затвердение упомянутых диспереных капель для образования твердых частиц компонента катализатора, имеющих размер в определенном диапазоне, иc) удаление растворителя из реакционной смеси для получения упомянутых твердых частиц компонента катализатора. Такой компонент катализатора может включать помимо упомянутого соединения переходного металла любой дополнительный сокатализатор (или сокатализаторы), например дополнительные соединения переходных металлов и/или активаторы, и/или поглотители ядов катализатора, и/или любые продукты реакции соединений переходных металлов и сокатализаторов. Твердый катализатор может быть образован на месте из компонентов катализатора в упомянутом растворе без использования любых внешних носителей. Соответственно, настоящее изобретение предлагает способ производства полимерной пленки или волокон, содержащих гомополимер или сополимер пропилена, причем упомянутый гомополимер или сополимер пропилена производится способом, который включает полимеризацию мономеров пропилена или мономеров пропилена и одного или нескольких типов сомономеров в присутствии высокопродуктивного катализатора Циглера-Натта для полимеризации олефинов, который содержит один из компонентов в форме частиц, имеющих размер в определенном диапазоне и который был получен способом,содержащим:a) подготовку раствора комплекса металла группы 2 и донора электронов путем реакции между соединением упомянутого металла и упомянутым донором электронов или его предшественником в реакционной среде органической жидкости;b) реакцию упомянутого комплекса в растворе с соединением переходного металла для получения эмульсии, дисперсная фаза которой содержит более 50 мол.% металла группы 2 в упомянутом комплексе;c) поддержание размера частиц упомянутой дисперсной фазы в пределах диапазона 5-200 мкм путем перемешивания в присутствии стабилизатора эмульсии; иd) затвердение упомянутых частиц и извлечение, например промыванием, упомянутых частиц для получения упомянутого компонента катализатора. Переходный металл определяется как металл групп 3-10 Номенклатуры ИЮПАК, или актинид, или лантанид.-1 011642 Подготовка таких компонентов катализатора описана в документах WO 03/000754 и WO 03/000757. Содержание этих документов включено в настоящий документ путем ссылки. В частности, делается ссылка на примеры, приведенные в каждом из этих документов, в которых подробно описана подготовка таких компонентов катализатора. Частицы катализатора, подготовленные в соответствии с этими документами, имеют превосходную морфологию и удовлетворительное, единообразное распределение размеров частиц и, из-за эффекта реплики, частицы полимеров, полученных с использованием таких катализаторов, также имеют весьма удовлетворительные морфологические свойства. Предпочтительно конечный катализатор, используемый в способе по настоящему изобретению, является катализатором не на внешнем носителе. Путем использования изложенного здесь способа может быть получен полипропилен, который, в частности, подходит для изготовления пленок и волокон. Это является результатом того, что получаемый продукт имеет оптимальный баланс жесткости и содержания XS, т.е., уменьшенную жесткость и в то же время низкое значение XS как для гомополимеров, так и для сополимеров. Мы полагаем, что данное превосходное сочетание и баланс свойств вызваны равномерным распределением стереодефектов/сомономеров в цепях конечного полимера пропилена. Известно, что полимеризация пропилена с использованием известных высокопродуктивных катализаторов Циглера-Натта на носителе дает высоко изотактические продукты. Однако для производства пленок и волокон желательна пониженная изотактичность. В конечных полимерах, полученных согласно настоящему изобретению распределение длины изотактической последовательности определяет толщину ламелл, которая в свою очередь определяет температуру плавления, кристалличность и жесткость полимера. Более короткие последовательности дают более тонкие ламеллы, что в свою очередь приводит к пониженной температуре плавления. Равномерное распределение коротких изотактических последовательностей в продуктах, полученных путем использования заявляемого способа, повышает эластичность полимера в твердом состоянии, создает оптимизированный баланс между небольшим количеством растворимых компонентов ксилола и низкой жесткостью,а также хорошую обрабатываемость различных типов пленок и волокон. Отношения между структурой цепей полимера и свойствами полимера подтверждены и раскрыты более подробно в разделе Примеры, ниже. Значение стереодефектов/распределения сомономеров и роль микроструктуры цепей в полипропиленах обсуждается, например, в статьях: Н. Фудзияма и др. (N. Fujiyama et al.) Характеристики кристаллизации и плавления металлоценовых изотактических полипропиленов, Journal of Applied Polymer Science, Volume 85, pp. 1851-1857 (2002), Р.Г. Аламо и др. (R.G. Alamo et al.) Степени кристаллизации согласованных фракций изотактических полипропиленов, полученных с использованием катализаторов Циглера-Натта на носителе MgCl2 и металлоценов. Часть 1 Macromolecules 2003, 36, pp. 1559-1571, и Дж. Си. Рэндалл (J.C. Randall) Степени кристаллизации согласованных фракций изотактических полипропиленов, полученных с использованием катализаторов Циглера-Натта на носителе MgCl2 и металлоценов. Часть 2 Macromolecules 2003, 36, pp. 1572-1584. Кроме того, распределение молекулярной массы гомополимера или сополимера пропилена, используемого в способе согласно настоящему изобретению, предпочтительно больше 3,5, более предпочтительно больше 4,0, еще более предпочтительно больше 4,5, еще более предпочтительно больше 5,0 и наиболее предпочтительно больше 6,0. В способе, включающем использование конкретного компонента катализатора Циглера-Натта, как сказано выше, могут быть получены гомополимеры пропилена или сополимеры пропилена, включая один или несколько типов сомономеров. Предпочтительно, в случае производства сополимера пропилена сомономер (или сомономеры) выбирается из группы альфа-олефинов, более предпочтительно из группы альфа-олефинов C2-C8 и еще более предпочтительно из группы альфа-олефинов С 2-С 4. Особенно предпочтительно, чтобы сомономер являлся этиленом. Кроме того, предпочтительно, чтобы описанный способ полимеризации пропилена был одноступенчатым или многоступенчатым процессом, для которого может использоваться последовательность реакторов полимеризации любого подходящего типа, производящих гомополимер или сополимер пропилена. Полимеризация проводится в присутствии вышеуказанного, предпочтительно не на носителе, высокопродуктивного катализатора Циглера-Натта и, по желанию, водорода или другого регулятора молярной массы. Таким образом, способ может содержать по меньшей мере один реактор для суспензионной полимеризации, или полимеризации в газовой фазе, или их сочетания. Предпочтительно реакторы для суспензионной полимеризации выбираются из емкостных реакторов с рециклом или постоянным перемешиванием, наиболее предпочтительно реактором для суспензионной полимеризации является проточный реактор с рециклом. В одном предпочтительном варианте осуществления реакторная система содержит по меньшей мере один реактор с рециклом и один реактор для полимеризации в газовой фазе. Однако, обычно возможно использовать несколько реакторов каждого типа в любом порядке. Температура полимеризации обычно составляет 50-110 С, более предпочтительно 60-90 С и еще-2 011642 более предпочтительно 60-80 С. Давление в реакторах для суспензионной полимеризации предпочтительно составляет 20-100 бар,более предпочтительно 30-60 бар и в реакторах для полимеризации в газовой фазе меньше 40 бар, более предпочтительно 10-40 бар. В еще одном предпочтительном варианте осуществления способа в процессе производства компонента катализатора агент, минимизирующий турбулентность, добавляется к реакционной смеси перед затвердением упомянутых частиц дисперсной фазы. Этот предпочтительный вариант описан в документеWO 03/000754, на который делается ссылка в настоящем документе. Кроме того, в еще одном варианте осуществления способа при производстве компонента катализатора добавляется соединение алкилалюминия, предпочтительно с общей формулой AlR3-nXn, где R означает алкильную группу с прямой или разветвленной цепью, имеющую 1-20, предпочтительно 1-10 и более предпочтительно 1-6 атомов углерода, X означает галоген, и n означает 0, 1, 2 или 3, которое вводится в контакт с каплями дисперсной фазы перемешиваемой эмульсии перед извлечением затвердевших частиц компонента катализатора. В этом варианте осуществления, кроме того, предпочтительно, чтобы упомянутое соединение алюминия добавлялось в чистой форме или в форме раствора от момента до начала образования эмульсии до добавления его к промывочной жидкости, например толуолу, в таком количестве, чтобы конечное содержание алюминия в частицах составляло от 0,05 до 1%, предпочтительно от 0,1 до 0,8% и наиболее предпочтительно от 0,2 до 0,7% по массе конечных частиц катализатора. Наиболее предпочтительное содержание алюминия может меняться в зависимости от типа соединения алюминия и от этапа добавления. Например, в некоторых случаях наиболее предпочтительное количество может составлять 0,1-0,4 мас.%. Кроме того, предпочтительно используются соединения три-(С 1-С 6)алкилалюминия, причем наиболее предпочтительным является триэтилалюминий. Кроме того, для всех вариантов осуществления описываемого способа переходным металлом в компоненте катализатора является металл группы 4, предпочтительно титан. В еще одном варианте осуществления изобретения соединение переходного металла также может выбираться из металлов группы 5, металлов группы 6, Cu, Fe, Co, Ni и/или Pd. Предпочтительно, комплексом металла группы 2 в способе является галогенид, наиболее предпочтительно хлорид. Кроме того, предпочтительным упомянутым металлом группы 2 является магний. Дальнейшие предпочтительные варианты осуществления способа производства компонента катализатора как части способа согласно настоящему изобретению включают все предпочтительные варианты осуществления, описанные в документах WO 03/000754 и WO 03/000757. Ниже приведены особенно предпочтительные варианты осуществления способа производства компонента катализатора как части заявляемого способа производства гомополимера или сополимера пропилена. Один предпочтительный вариант осуществления способа производства катализаторов, используемых в заявляемом способе, включает подготовку раствора магниевого комплекса путем проведения реакции между алкоксимагниевым соединением и донором электронов или его предшественником в жидкой реакционной среде ароматического углеводорода С 6-С 10 или смеси ароматического углеводорода С 6 С 10 и алифатического углеводорода С 5-С 9; реакцию упомянутого магниевого комплекса с соединением по меньшей мере одного четырехвалентного металла группы 4 при температуре выше 10 С и меньше 60 С для производства эмульсии масляной дисперсной фазы повышенной плотности, нерастворимой вTiCl4/толуоле, с молярным отношением металла группы 4/магния от 0,1 до 10 в масляной дисперсной фазе с молярным отношением металла группы 4/магния от 10 до 100; поддержание размеров капель упомянутой дисперсной фазы в диапазоне 5-200 мкм путем перемешивания в присутствии стабилизатора эмульсии при нагревании эмульсии для затвердевания упомянутых капель и добавления агента, минимизирующего турбулентность, в реакционную смесь перед затвердеванием упомянутых капель дисперсной фазы, причем упомянутый агент, минимизирующий турбулентность, является инертным и растворимым в реакционной смеси в условиях реакции; и извлечение полученного компонента катализатора полимеризации олефинов. Агент минимизации турбулентности (АМТ) или его смеси предпочтительно являются полимерами,имеющими линейные основные цепи алифатического углерода, к которым могут присоединяться только короткие боковые цепи, для создания единых условий потока при перемешивании. Упомянутый АМТ, в частности, предпочтительно выбирается из альфа-олефиновых полимеров, имеющих большую молекулярную массу MW (измеренную гель-проникающей хроматографией) примерно 1 - 40106, или их смесей. Особенно предпочтительными являются полимеры альфа-олефиновых мономеров с количеством атомов углерода от 6 до 20, и более предпочтительно полиоктен, полинонен, полидецен, полиундецен или полидодецен или их смеси, имеющие молекулярную массу и общую структуру основной цепи как сказано выше, и наиболее предпочтительным АМТ является полидецен. Соединением - донором электронов, которое должно реагировать с соединением металла группы 2,-3 011642 предпочтительно является ароматический простой или сложный эфир карбоновой кислоты или диацид,причем последний должен быть способен образовывать хелатный структурный комплекс. Упомянутый ароматический хлорид карбоновой кислоты или дихлорид диацида с алканолом и/или диолом С 2-С 16 и предпочтительно является диоктилфталатом. Реакция подготовки комплекса металла группы 2 предпочтительно проводится при температуре 2080 С, и в том случае, если металлом группы 2 является магний, подготовка магниевого комплекса проводится предпочтительно при температуре 50-70 С. Донором электронов предпочтительно является ароматический сложный эфир карбоновой кислоты,причем особенно предпочтительным является диоктилфталат. Донор может быть удовлетворительно образован на месте путем реакции предшественника ароматического хлорида карбоновой кислоты с алканолом и/или диолом С 2-C16. Жидкая реакционная среда предпочтительно содержит толуол. Стабилизатором эмульсии предпочтительно является поверхностно-активное вещество, причем наиболее предпочтительным классом являются ПАВ на основе акриловых полимеров. Конечный компонент катализатора предпочтительно имеет форму частиц с диапазоном средних размеров 5-200 мкм, предпочтительно 10-100 мкм, более предпочтительно 20-50 мкм. Катализатор, используемый в заявляемом способе, содержит компонент катализатора, приготовленный как сказано выше, вместе с алкилалюминиевым сокатализатором и внешними донорами и используется для полимеризации пропилена, по желанию с другими мономерами, такими как олефины C2 С 10. Группа алкоксимагниевого соединения предпочтительно выбирается из группы, состоящей из диалкоксидов магния, комплексом дигалогенида магния и спирта и комплексов дигалогенида магния и диалкоксида магния. Она может представлять продукт реакции спирта и соединения магния, выбираемого из группы, состоящей из диалкилов магния, алкилалкоксидов магния, алкилгалогенидов магния и дигалогенидов магния. Кроме того, она может выбираться из группы, состоящей из диалкоксимагниев, диари-локсимагниев, алкоксигалогенидов магния, арилоксигалогенидов магния, алкилалкоксидов магния,арилалкоксидов магния и алкиларилоксидов магния. Диалкоксид магния может являться продуктом реакции дигалогенида магния, такого как дихлорид магния или диалкил магния с формулой R2Mg, где каждым из двух R является сходный или отличный алкил С 1-C20, предпочтительно сходный или отличный алкил С 4-С 20. Типичными алкилами магния являются этилбутилмагний, ди-бутилмагний, дипропилмагний, пропилбутилмагний, дипентилмагний, бутилпентилмагний, бутилоктилмагний и диоктилмагний. Наиболее предпочтительно, одним R в формулеR2Mg является бутильная группа, и другим R является октильная группа, т.е. соединением диалкилмагния является бутилоктилмагний. Типичными соединениями RMgOR алкилаккоксимагния, если они используются, являются этилмагнийбутоксид, бутилмагнийпентоксид, октилмагнийбутоксид и октилмагнийоктоксид. Диалкил магния, алкилалкоксид магния или дигалогенид магния могут реагировать с многоатомным спиртом R'(OH)m или его смесью с одноатомным спиртом R'OH. Типичными многоатомными спиртами С 2-С 6 могут быть спирты с неразветвленной или разветвленной цепью, которые включают этиленгликоль, пропиленгликоль, триметиленгликоль, 1,2 бутиленгликоль, 1,3-бутиленгликоль, 1,4-бутиленгликоль, 2,3-бутиленгликоль, 1,5-пентадиол, 1,6 гексадиол, 1,8-октандиол, пинакол, диэтиленгликоль, триэтиленглиокль и триолы, такие как глицерин,метилолпропан и пентаэритритол. Многоатомный спирт может выбираться на основе активности и морфологии, которые он придает компоненту катализатора. Ароматическая реакционная среда также может содержать одноатомный спирт с неразветвленной или разветвленной цепью. Типичными одноатомными спиртами C1-C20 являются метанол, этанол, нпропанол, изопропанол, н-бутанол, изобутанол, втор-бутанол, трет-бутанол, н-амиловый спирт, изоамиловый спирт, втор-амиловый спирт, трет-амиловый спирт, диэтиловый спирт, акт-амиловый спирт, вторизоамиловый спирт, трет-бутиловый карбинол. Типичными одноатомными спиртами С 6-С 10 являются гексанол, 2-этил-1-бутанол, 4-метил-2-пентанол, 1-гептанол, 2-гептанол, 4-гептанол, 2,4-диметил-3 пентанол, 1-октанол, 2-октанол, 2-этил-1-гексанол, 1-нонанол, 5-нонанол, диизобутилкарбинол, 1 деканол и 2,7-диметил-2-октанол. Типичными многоатомными спиртами С 10 являются н-1-ундеканол,н-1-додеканол, н-1-тридеканол, н-1-тетрадеканол, н-1-пентадеканол, 1-гексадеканол, н-1-гептадеканол и н-1-октадеканол. Одноатомные спирты могут быть ненасыщенными, поскольку они не действуют как яды катализаторов. Предпочтительные одноатомные спирты имеют формулу R'OH, где R' является алкильной группой С 2-С 16, наиболее предпочтительно алкильной группой С 4-С 12, в частности 2-этил-1-гексанол. Предпочтительно, в сущности весь ароматический сложный эфир карбоновой кислоты является продуктом реакции галогенида карбоновой кислоты, предпочтительно дигалогенида дикарбоновой кислоты, более предпочтительно ненасыщенного дига-логенида альфа-бета-дикарбоновой кислоты, наиболее предпочтительно дихлорида фталевой кислоты с одноатомным спиртом. Система катализатора для полимеризации пропилена содержит катализатор, внешние доноры и сокатализатор. Предпочтительными внешними донорами являются доноры на основе силана, и предпочти-4 011642 тельными сокатализаторами являются соединения алкилалюминия. В катализаторах Циглера-Натта алкилы алюминия используются в качестве со-катализаторов, т.е. для активации катализатора. Во время активации катализаторов полипропилена алкил алюминия не только восстанавливает и алкилирует активный металл, но и влияет на состав донора. Хорошо известно,что алкилы алюминия могут отщеплять сложные эфиры карбоновых кислот, которые обычно используются в качестве внутренних доноров. В то же время внешние доноры фиксируются на катализаторе. Обычно в качестве сокатализаторов используется триэтилалюминий (ТЭА), и в качестве внешних доноров используются силаны, что раскрыто, например, в статьях Саччи (Sacci М.С.), Форлини (Forlini, F.),Тритто и Локателли (Tritto I. and Locatelli P.), Macromolecules, 1996, 29, 3341-3345, и Саччи, Тритто, Шана и Мендичи (Shan, С. and mendichi, R.), Macromolecules, 1991, 24, 6823-6826. Однако, в катализаторах, используемых в настоящем изобретении, внутренний донор ди(2 этилгексил)фталат (ДЭФ) может быть в значительной степени извлечен из катализатора. Уровень извлечения зависит от концентрации алкила алюминия. Чем выше концентрация, тем больше внутреннего донора можно извлечь. Кроме того, добавление внешнего донора вместе с алкилом алюминия улучшает донорный обмен. Чем больше время реакции, тем больше внешнего донора связывается на катализаторе. Также было установлено, что площадь поверхности катализатора (измеренная по методу экстракции бутанолом (BET намного меньше 20 м 2/г, предпочтительно меньше 10 м 2/г и наиболее предпочтительно меньше 5 м 2/г. Площадь поверхности не изменяется после обработки алкилом алюминия и внешними донорами, а все же остается меньше 20 м 2/г, предпочтительно меньше 10 м 2/г и наиболее предпочтительно меньше 5 м 2/г. Кроме того, продукты гомополимеров и сополимеров пропилена, полученный вышеописанным способом, имеют более низкое содержание растворимых компонентов ксилола (XS), чем продукты, полученные при использовании известных катализаторов. Это происходит из-за более равномерного распределения сомономера, предпочтительно этилена, в продукте, где сомономер, предпочтительно этилен,не так сильно концентрируется в коротких цепях полимера. Соответственно, настоящее изобретение, кроме того, предлагает в первом варианте осуществления состав полипропилена, в который входит гомополимер пропилена или сополимер этилена с количеством растворимых компонентов ксилола XS, выраженных в мас.%, в соответствии с отношением (1): где Et - количество этилена в полимере в мас.% и находится в диапазоне 0Et3,5, предпочтительно 1Et3,5. Гомополимер или сополимер пропилена, подходящий для производства пленок и волокон, который производится вышеописанным способом, предпочтительно имеет жесткость, выраженную как модуль изгиба (МИ), которая явно ниже жесткости полимерного продукта, полученного при использовании обычного высокопроизводительного катализатора Циглера-Натта. Разница в МИ остается примерно одинаковой независимо от содержания этилена в полимере, составляя по меньшей мере 100-200 МПа. МИ убывает почти линейно с количеством этилена в полимере. Настоящее изобретение поэтому предусматривает во втором варианте осуществления еще один состав полипропилена, содержащий гомополимер пропилена или сополимер этилена с модулем изгиба МИ,выраженным в МПа, в соответствии с отношением (2): где Et - количество этилена в полимере в мас.% и находится в диапазоне 0Et3,5, предпочтительно 1Et3,5. Предпочтительно состав полипропилена согласно настоящему изобретению объединяет оба признака вышеописанных первого и второго вариантов осуществления. Кроме того, предпочтительно, распределение молекулярной массы гомополимера или сополимера пропилена, используемого в составах по настоящему изобретению, выше 3,5, более предпочтительно выше 4,0, еще более предпочтительно выше 4,5, еще более предпочтительно выше 5,0 и наиболее предпочтительно выше 6,0. Кроме того, температура плавления (ТП) составов по настоящему изобретению немного ниже чем у полимера, полученного с использованием обычного высокопродуктивного катализатора Циглера-Натта. Это имеет место из-за более коротких последовательностей в произведенном продукте, которые дают более тонкие ламеллы, которые, в свою очередь, дают более низкую температуру плавления. Таким образом, более предпочтительный гомополимер или сополимер пропилена, подходящий для производства пленок и волокон, имеет температуру плавления 165 С или ниже. Для гомополимеров пропилена более предпочтительно, чтобы температура плавления находилась в диапазоне 160-165 С, и чтобы содержание XS было меньше 3 мас.%. Для сополимеров пропилена температура плавления также предпочтительно всегда составляет 165 С или ниже. Более предпочтительное значение может быть еще ниже, в зависимости от содержания сомономера, например, для полипропилена с содержанием этилена примерно 3,5 мас.% температура плавления предпочтительно находится в диапазоне 140-145 С, т.е., чем больше количество сомономера,-5 011642 тем ниже более предпочтительные значения температуры плавления. Предпочтительно, гомополимер пропилена или сополимер этилена с составами согласно настоящему изобретению производится способом, в котором используется высокопродуктивный катализатор Циглера-Натта, содержащий вышеописанный компонент. Настоящее изобретение, кроме того, относится к использованию состава полимера, содержащего гомополимер или сополимер пропилена для производства полимерной пленки или волокна, где гомополимер или сополимер пропилена был получен способом, который включает полимеризацию мономеров пропилена или мономеров пропилена и одного или нескольких типов сомономеров в присутствии высокопродуктивного катализатора Циглера-Натта для полимеризации олефинов, причем катализатор содержит компонент, который описан выше. Теперь настоящее изобретение будет проиллюстрировано путем примеров со ссылками на фигуры чертежей. На фиг. 1 показана фракция расплавленного полимера как функция длины последовательности звеньев пропилена для полимеров, произведенных согласно примеру 1 и Сравнительному примеру 1. На фиг. 2 показана фракция расплавленного полимера как функция длины последовательности звеньев пропилена для полимеров, произведенных согласно примеру 2 и Сравнительному примеру 2. На фиг. 3 показана фракция расплавленного полимера как функция длины последовательности звеньев пропилена для полимеров, произведенных согласно примеру 4 и Сравнительному примеру 5. На фиг. 4 показано содержание растворимых компонентов ксилола как функция содержания этилена для примеров 2, 3 и 4 и Сравнительных примеров 2, 4 и 5. На фиг. 5 показана температура плавления как функция содержания этилена для примеров 2, 3 и 4 и Сравнительных примеров 2, 4 и 5. На фиг. 6 показан модуль изгиба как функция содержания этилена для примеров 2, 3 и 4 и Сравнительных примеров 2, 4 и 5. Экспериментальная часть 1. Метод SIST Метод SIST (Метод ступенчатого изотермического отделения) фракционирует материал по регулярности цепей (средняя длина изотактических последовательностей полипропилена между дефектами). Изотермическая кристаллизация при определенной температуре позволяет кристаллизоваться ламеллам достаточно большого размера для того, чтобы быть стабильными при этой температуре. После изотермической кристаллизации при снижающейся температуре можно, таким образом, фракционировать полимер по размеру ламелл. При самой высокой температуре кристаллизации способны кристаллизоваться только наиболее регулярные цепи полимера. При снижении температуры критическая длина уменьшается. Распределение дефектов, в свою очередь, влияет на среднюю длину кристаллизуемых (полностью изотактических) последовательностей. Изотермическая кристаллизация для анализа методом SIST производилась в дифференциальном сканирующем калориметре Mettler TA820 на пробах 30,5 мг при снижающейся температуре в диапазоне 145-105 С. Пробы расплавляли при 225 С в течение 5 мин, затем охлаждали со скоростью 80 С/мин до 145 С в течение двух часов, затем охлаждали до следующей температуры кристаллизации. Каждое из 5 линейных изменений температуры заняло 2 ч при шаге 10 С. После последнего шага пробу охлаждали до окружающей температуры, и получали кривую плавления путем нагрева охлажденной пробы со скоростью 10 С/мин до 200 С. Все измерения выполняли в атмосфере азота. Кривая плавления материала, кристаллизуемого таким образом, может использоваться для вычисления распределения толщин ламелл по уравнению Томаса-Гиббса: где T0= 457 К, А Н 0= 184106 Дж/м 3, = 0,049,6 Дж/м 2 и L - толщина ламелл. Распределения средних длин изотактических последовательностей вычисляли по толщине ламелл,используя длину волокна 6,5 для 31 спирали. Чем ниже измеренный методом SIST пик при самой высокой температуре, тем больше дефектов в полимере. Для получения количественного представления распределения длин последовательностей в полимере кривую плавления подразделяли на участки с интервалом температур 10 и преобразовывали в распределения длин последовательностей. 2. Определение содержания XS Для определения доли растворимых компонентов ксилола 2,0 г полимера растворяли в 250 мл пксилола при 135 С с перемешиванием. После 302 мин раствору давали остыть в течение 15 мин при окружающей температуре и затем позволяли отстояться в течение 30 мин при 25 0,5 С. Раствор фильтровали через фильтровальную бумагу в две колбы вместимостью 100 мл. Раствор из первой колбы 100 мл испаряли в потоке азота и осадок сушили под вакуумом при 90 С до получения постоянной массы. Доля растворимых компонентов ксилола вычислялась с использовани-6 011642 ем следующего уравнения:XS% = (100m1v0)/(m0v1),m0= исходное количество полимера (г)v1 = объем анализируемой пробы (мл). 3. Измерение MFR (текучести расплава)MFR2 полимеров измеряли в г/10 мин в соответствии с ISO 1133 при температуре 230 С и нагрузке 2,16 кг. 4. Модуль изгиба Модуль изгиба (МИ) определялся в соответствии с ISO 178. 5. Тепловые свойства Температура плавления Tm, температура кристаллизации Tcr и степень кристалличности измеряли с помощью дифференциального сканирующего калориметра Met-tler TA820 на пробах 30,5 мг. Кривые кристаллизации и плавления были получены во время сканирования охлаждения и нагрева со скоростью 10 С/мин в диапазоне 30-225 С. Температуры плавления и кристаллизации были взяты как пики эндотермов и экзотермов. Степень кристалличности вычисляли путем сравнения с теплотой плавления совершенно кристаллического полимера, т.е. 290 Дж/г. 6. Метод FTIR Изотактичность определяли по пику адсорбции при примерно 998 см-1, используя внутренний базовый пик при примерно 973 см-1. Калибровку выполняли по пробам, измеренным радиоуглеродной ЯМРспектроскопией. 7. Распределение молекулярной массы Распределение молекулярной массы измеряли с помощью гель-проникающей хроматографии(ГПХ). Примеры Гомополипропилен Пример 1. Все сырьевые материалы были, в сущности, свободны от воды и воздуха, и все добавки материалов в реактор и различные этапы осуществлялись в инертных условиях в атмосфере азота. Содержание воды в пропилене было меньше 55 частей на миллион. Полимеризация проводилась в реакторе вместимостью 5 л, который нагревали, вакуумировали и продували азотом перед началом использования. Смешивали 318 мкл ТЭА (триэтилалюминия от компании Witco, использовавшегося в полученном виде), 64 мкл донора D (дициклопентилдиметоксилана от компании Wacker, высушенного на молекулярных ситах) и 30 мл пентана (высушенного на молекулярных ситах и продутого азотом) и давали им реагировать в течение 5 мин. Половину смеси добавляли в реактор, и другую половину смешивали с 18,8 мг высоко активного и стереорегулярного катализатора Циглера-Натта. Катализатор Циглера-Натта готовили согласно примеру 7 из документа WO 03/000754. а) Подготовка растворимого магниевого комплекса: в стальной реактор вместимостью 150 л добавляли 19,4 кг 2-этилгексанола при 20 С. Затем к хорошо перемешиваемому спирту медленно добавляли 56,0 кг 20%-го раствора BOMAG А ([Mg(Bu)1,5(Oct)0,5]) в толуоле. Затем температуру смеси повышали до 60 С и веществам давали реагировать в течение 30 мин при этой температуре. После добавления 5,5 кг 1,2-фталоилдихлорида реакционную смесь перемешивали при 60 С в течение еще 30 мин для того, чтобы обеспечить полную реакцию. Затем 13,8 кг 1-хлорбутана добавляли при 60 С, и перемешивание при этой температуре продолжалось 30 мин. После охлаждения до комнатной температуры получали желтый раствор.b) Подготовка компонента катализатора: 100 мл тетрахлорида титана помещали в реактор вместимостью 1 л, оснащенный механической мешалкой. Скорость перемешивания регулировалась до 110 об./мин. После добавления 50,0 мл н-гептана 180,0 мл магниевого комплекса добавляли к хорошо перемешиваемой реакционной смеси при 25 С в течение 10 мин. После добавления образовалась темнокрасная эмульсия. После добавления магниевого комплекса добавляли 5 мл раствора толуола, содержащего 15 мг полидецена. Затем добавляли 10 мл Viscoplex 1-254. Через 10 мин после добавления температуру реактора поднимали до 90 С , и перемешивание при этой температуре продолжалось в течение 30 мин. После отстаивания и фильтрации твердый остаток промывали 200 мл толуола при 90 С в течение 35 мин. Затем продолжалось двукратное промывание 150 мл гептана в течение 10 мин. Затем катализатор извлекали из реактора в отдельную сушильную емкость в форме суспензии с 100 мл гептана. В заключение твердый катализатор сушили при 60 С путем продувки азота через слой катализатора. Катализатор имел содержание титана 2,84 мас.%. После примерно 10 мин смесь катализатора Циглера-Натта/ТЭА/донора D/пентана добавляли в реактор. Молярное отношение Al/Ti составляло 250, и молярное отношение Al/Do составляло 10. В реактор добавляли 300 ммоль водорода и 1400 г пропилена. Температуру повышали с комнатной-7 011642 до 80 С в течение 20 мин. Реакцию останавливали после 60 мин при 80 С путем вымывания непрореагировавшего пропилена. В заключение порошок полимера извлекали из реактора, анализировали и испытывали. MFR2 продукта составляла 23. Подробности и результаты отражены в табл. 1. Сравнительный пример 1. Этот сравнительный пример проводился в соответствии с примером 1 за тем исключением, что катализатором являлся типичный катализатор для производства полипропилена высокой жесткости. Этот катализатор готовили в соответствии с патентом Финляндии 88047. Катализатором являлся трансэтерифицированный катализатор Циглера-Натта, имеющий содержание Ti 2,1 мас.% на носителе из распылительно кристаллизованного MgCl2. MFR2 продукта составляла 18. Подробности и результаты приведены в табл. 1. Пример 2. Этот пример проводился с использованием того же порядка операций, что и в примере 1 за тем исключением, что во время подготовки катализатора после добавления Viscoplex 1-254 добавляли раствор триэтилалюминия в толуоле. Подготовка растворимого магниевого комплекса Раствор магниевого комплекса готовили путем добавления при перемешивании 55,8 кг 20%-го раствора BOMAG А в толуоле к 19,4 кг 2-этилгексанола в стальном реакторе вместимостью 150 л. Во время добавления температура содержимого реактора поддерживалась ниже 20 С. Затем температуру реакционной смеси поднимали до 60 С и выдерживали на этом уровне в течение 30 мин при перемешивании,после чего реакция заканчивалась, затем добавляли 5,5 кг 1,2-фталоилдихлорида, и перемешивание реакционной смеси при 60 С продолжалось еще 30 мин. После охлаждения до комнатной температуры получали желтый раствор. Подготовка компонента катализатора В стеклянный реактор вместимостью 300 мл, оснащенный механической мешалкой, помещали 19,5 мл тетрахлорида титана. Скорость перемешивания регулировали до 170 об./мин. После добавления 10,0 мл н-гептана, 1,0 мл раствора в толуоле 3,0 мг полидецена и 2,0 мл Viscoplex 1-254 32,0 г магниевого комплекса добавляли к перемешиваемой реакционной смеси в течение 10 мин. Во время добавления магниевого комплекса температура содержимого реактора поддерживалась на уровне ниже 30 С. Затем к реакционной смеси при комнатной температуре добавляли 2,0 мл раствора соединения алюминия в толуоле (соединение алюминия и количество по табл. 1), и перемешивание продолжалось при этой температуре еще 15 мин. Температуру реакционной смеси затем медленно поднимали до 90 С в течение 20 мин и выдерживали реакционную смесь при этой температуре в течение 30 мин при перемешивании. После отстаивания и сифонирования твердые частицы промывали 100 мл толуола при 90 С в течение 30 мин, 60 мл гептана в течение 20 мин при 90 С и 60 мл пентана в течение 10 мин при 25 С. В заключение твердые частицы сушили при 60 С путем продувки азотом и получали желтый, чувствительный к воздуху порошок. Содержание титана в этом катализаторе составляло 3,7 мас.%. MFR2 продукта составляла 8. Подробности и результаты приведены в табл. 1. Сравнительный пример 2. Этот сравнительный пример осуществляли в соответствии со Сравнительным примером 1 за тем исключением, что использовалось меньшее количество водорода. MFR2 продукта составляла 5. Подробности и результаты приведены в табл. 1. Из табл. 1 можно видеть, что заявляемый способ дает примерно такое же количество растворимых компонентов ксилола как и сравниваемый способ. Однако изотактичность намного меньше, и тепловые свойства немного ниже у продукта, полученного способом по настоящему изобретению, чем у продукта,полученного сравниваемым способом. У продукта, полученного способом по настоящему изобретению,это проявляется как меньшая жесткость. Как причину для этих результатов мы полагаем, что катализатор, используемый в способе по настоящему изобретению дает меньшие длины изотактических последовательностей, т.е., более тонкие ламеллы, чем сравнительный катализатор. Это четко видно в табл. 2 и на фиг. 1 и 2, где показаны длины последовательностей продуктов. Соответственно, катализатор, используемый в способе по настоящему изобретению дает меньшую долю очень толстых ламелл. Статистический полипропилен Пример 3. Этот пример осуществлялся в соответствии с примером 2 за тем исключением, что во время полимеризации непрерывно добавляли этилен. Содержание этилена в конечном полимере составляло 1,2 мас.%. Подробности и результаты приведены в табл. 3. Пример 4. Этот пример осуществлялся в соответствии с примером 3 за тем исключением, что во время полимеризации добавляли больше этилена. Содержание этилена в конечном полимере составляло 3,1 мас.%. Подробности и результаты приведены в табл. 3.-8 011642 Сравнительный пример 3. Этот пример осуществлялся в соответствии со сравнительным примером 1 за тем исключением, что во время полимеризации непрерывно добавляли этилен. Содержание этилена в конечном полимере составляло 0,6 мас.%. Подробности и результаты приведены в табл. 3. Сравнительный пример 4. Этот пример осуществлялся в соответствии со сравнительным примером 3 за тем исключением, что во время полимеризации добавляли больше этилена. Содержание этилена в конечном полимере составляло 1,5 мас.%. Подробности и результаты приведены в табл. 3. Сравнительный пример 5. Этот пример осуществлялся в соответствии со сравнительным примером 4 за тем исключением, что во время полимеризации добавляли больше этилена. Содержание этилена в конечном полимере составляло 2,9 мас.%. Подробности и результаты приведены в табл. 3. Разница между продуктами, полученными способом по настоящему изобретению (примеры 2, 3 и 4), и продуктами, полученными сравниваемыми способами (сравнительные примеры 2, 3, 4 и 5), лучше всего видна на суммирующих фиг. 4, 5 и 6. На фиг. 4 видно, что катализатор по настоящему изобретению дает более низкое содержание растворимых компонентов ксилола, чем сравниваемый катализатор. Это имеет место из-за более равномерного распределения этилена. Этилен не концентрируется в такой большой степени в коротких полимерных цепях. На фиг. 5 видно, что температура плавления статистического полипропилена, полученного с использованием катализатора по настоящему изобретению, ниже, чем у сравниваемого катализатора. Это имеет место из-за более коротких последовательностей, которые дают более тонкие ламеллы, которые дают более низкую температуру плавления. В заключение, на фиг. 6 видно, что небольшая длина последовательности катализатора по настоящему изобретению посредством небольшой толщины ламелл дает жесткость меньше на 100-200 МПа. Таблица 1. Донор D, Al/Do 10 моль/моль, Al/Ti 250 моль/моль, 80 С Таблица 2. Результаты анализа по методу SIST Таблица 4. Результаты анализа по методу SIST При сравнении результатов анализа по методу SIST становится очевидным, что катализатор в настоящем изобретении дает более короткие последовательности, чем сравниваемый катализатор. В табл. 4 и на фиг. 3 четко видно, что катализатор по настоящему изобретению дает более тонкие ламеллы, чем сравниваемый катализатор. ЯМР-анализ Пример 5. Этот пример осуществлялся в соответствии с примером 1 за тем исключением, что донор С (циклогексилметилдиметоксисилан) использовался в качестве внешнего донора, и температура составляла 70 С. Подробности и результаты, включая результаты ЯМР-анализа, приведены в табл. 5. Сравнительный пример 6. Этот пример осуществлялся в соответствии со сравнительным примером 1 за тем исключением, что донор С использовался в качестве внешнего донора, и температура составляла 70 С. Подробности и результаты, включая результаты ЯМР-анализа, приведены в табл. 5. Для специалиста в данной области техники будет понятно из результатов ЯМР-анализа, приведенных в табл. 5, что продукты, полученные способом по настоящему изобретению (примеры 2 и 5), имеют более короткие изотактические последовательности, чем продукты, полученные сравниваемыми способами (примеры 2 и 6). Разница наиболее очевидна в количестве пентад mmrr и в вычисленной средней длине последовательности. Пентады mmrr характеризуют одиночные стереодефекты в полимерной цепи,и они гораздо более частые в примерах, чем в сравнительных примерах. Методы ЯМР-спектроскопии ЯМР-спектроскопия 13 С проводилась на оборудовании 400 МГц от Chemmagnet-ics, ЯМРспектрометре СМХ 400 Infinity, с использованием ЯМР-трубок 5 мм. 80 г полимера растворяли в смеси 1,2,4-трихлорбензола/дейтеробензола в соотношении 90:10 по объему. Полностью расщепленный ЯМРспектр 13 С с NOE (разрыв связей WALTS) исследовался при следующих параметрах: Спектр обрабатывали с уширением линий на 2 Гц, однократным обнулением и коррекцией базовой линии. Вычисление результатов Для анализа пентад распределение производилось согласно статьи Т. Хаяси (Т. Hayashi, Y. Inoue, RChujo, and Т. Asakura) Конфигурационный анализ гептад ЯМР-спектров 13 С в высоко изотактическом полипропилене, Polymer 29,138-43, (1988. Область метила восстанавливали из-за перекрывающихся сигналов. Эта процедура дает повышенную точность по сравнению с обычной интеграцией. Точность Для изотактичности и пентады mmmm получена точность 1%. Средняя длина изотактической последовательности (звеньев пропилена) вычисляли по:mrmr) + 0,5 (rmrr + rrmr) + rmmr + 0,5 (rmmm + mmmr Сигналы (mrmm + mmrm) и перекрытие (rmrr + rrmr). Использованная для этого область получена путем деления области (mmrm + rmrr) на 2. Таблица 5. Al/Do 10 моль/моль, Al/Ti 250 моль/моль- 11011642 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Полипропиленовая композиция, содержащая сополимер пропилена с модулем изгиба МИ, выраженным в МПа, в соответствии с отношением: МИ 1700-225Et,где Et - количество этилена в полимере в мас.% и находится в диапазоне 1Et3,5. 2. Полипропиленовая композиция по п.1, отличающаяся тем, что количество растворимых компонентов ксилола XS, выраженных в мас.%, соответствует отношению:XS0,33 Et2+0,33Et+1,где Et - количество этилена в полимере в мас.% и находится в диапазоне 1Et3,5. 3. Полипропиленовая композиция по п.1 или 2, отличающаяся тем, что сополимер пропилена имеет распределение молекулярной массы выше 3,5. 4. Применение полипропиленовой композиции по любому из пп.1-3 для производства полимерной пленки или волокна.

МПК / Метки

МПК: C08J 5/18, C08F 10/06, D01F 6/06, C08F 4/651, D01F 6/30, C08F 4/654, C08L 23/10

Метки: полипропилена, способ, высокопродуктивных, циглера-натта, производства, использованием, катализаторов

Код ссылки

<a href="https://eas.patents.su/14-11642-sposob-proizvodstva-polipropilena-s-ispolzovaniem-vysokoproduktivnyh-katalizatorov-ciglera-natta.html" rel="bookmark" title="База патентов Евразийского Союза">Способ производства полипропилена с использованием высокопродуктивных катализаторов циглера-натта</a>

Предыдущий патент: Реакторная система и способ для производства окиси этилена

Следующий патент: Способ и устройство для пиролитического облагораживания углеводородного сырья

Случайный патент: Расширяющийся баллонный имплантат