Сплавы на основе магния.

Формула / Реферат

1. Сплав на основе магния для литья под высоким давлением, содержащий, по меньшей мере, 91,9 мас.% магния, от 0,1 до 2 мас.% цинка, от 2,1 до 5 мас.% редкоземельного компонента за исключением иттрия, от 0 до 1 мас.% кальция, от 0 до 0,1 мас.% замедляющего окисление элемента за исключением кальция, не более 0,001 мас.% стронция, не более 0,05 мас.% серебра, менее 0,1 мас.% алюминия и по существу без нерастворенного железа, причем остальное - случайные примеси.

2. Сплав на основе магния для литья под высоким давлением, содержащий, по меньшей мере, 91 мас.% магния, от 0,1 до 2 мас.% цинка, от 2,1 до 5 мас.% редкоземельного компонента за исключением иттрия, от 0 до 1 мас.% кальция, от 0 до 0,1 мас.% замедляющего окисление элемента за исключением кальция, от 0 до 0,4 мас.% циркония, гафния и/или титана, от 0 до 0,5 мас.% марганца, не более 0,001 мас.% стронция, не более 0,05 мас.% серебра и не более 0,1 мас.% алюминия, причем остальное - случайные примеси.

3. Сплав по п.1 или 2, отличающийся тем, что остальные случайные примеси в композиции сплава, если они вообще присутствуют, составляют менее 0,15 мас.%.

4. Сплав по любому из пп.1-3, отличающийся тем, что содержит менее 0,005 мас.% железа.

5. Сплав по любому предшествующему пункту, отличающийся тем, что содержит менее 0,05 мас.% алюминия.

6. Сплав по любому предшествующему пункту, отличающийся тем, что по существу не содержит алюминия.

7. Сплав по любому предшествующему пункту, отличающийся тем, что содержит не более чем по 0,1 мас.% никеля и меди в составе остальных случайных примесей композиции сплава.

8. Сплав по любому предшествующему пункту, отличающийся тем, что в форме отливки имеет сопротивление ползучести такое, что время достижения 0,1% деформации ползучести под приложенным напряжением в 46 МПа при 177°С превышает 500 ч.

9. Сплав по любому предшествующему пункту, отличающийся тем, что после нагревания до 250°С в течение 24 ч имеет сопротивление ползучести такое, что время достижения 0,1% деформации ползучести под приложенным напряжением в 46 МПа при 177°С превышает 100 ч.

10. Сплав по любому предшествующему пункту, отличающийся тем, что в форме отливки характеризуется скоростью коррозии меньше 2,5 мм/год, измеренной в камере солевого тумана в соответствии с тестом ASTM В117 Salt Fog Test.

11. Сплав по любому предшествующему пункту, отличающийся тем, что в качестве редкоземельного компонента содержит церий, цериевый мишметалл или обедненный цериевый мишметалл.

12. Сплав по любому предшествующему пункту, отличающийся тем, что содержит от 2,1 до 3 мас.% редкоземельного компонента.

13. Сплав по любому предшествующему пункту, отличающийся тем, что содержит не более 1 мас.% цинка.

14. Сплав по любому предшествующему пункту, отличающийся тем, что содержит не более 0,6 мас.% цинка.

15. Сплав по любому предшествующему пункту, отличающийся тем, что не содержит по существу алюминия, и/или не содержит по существу стронция, и/или не содержит по существу серебра.

Текст

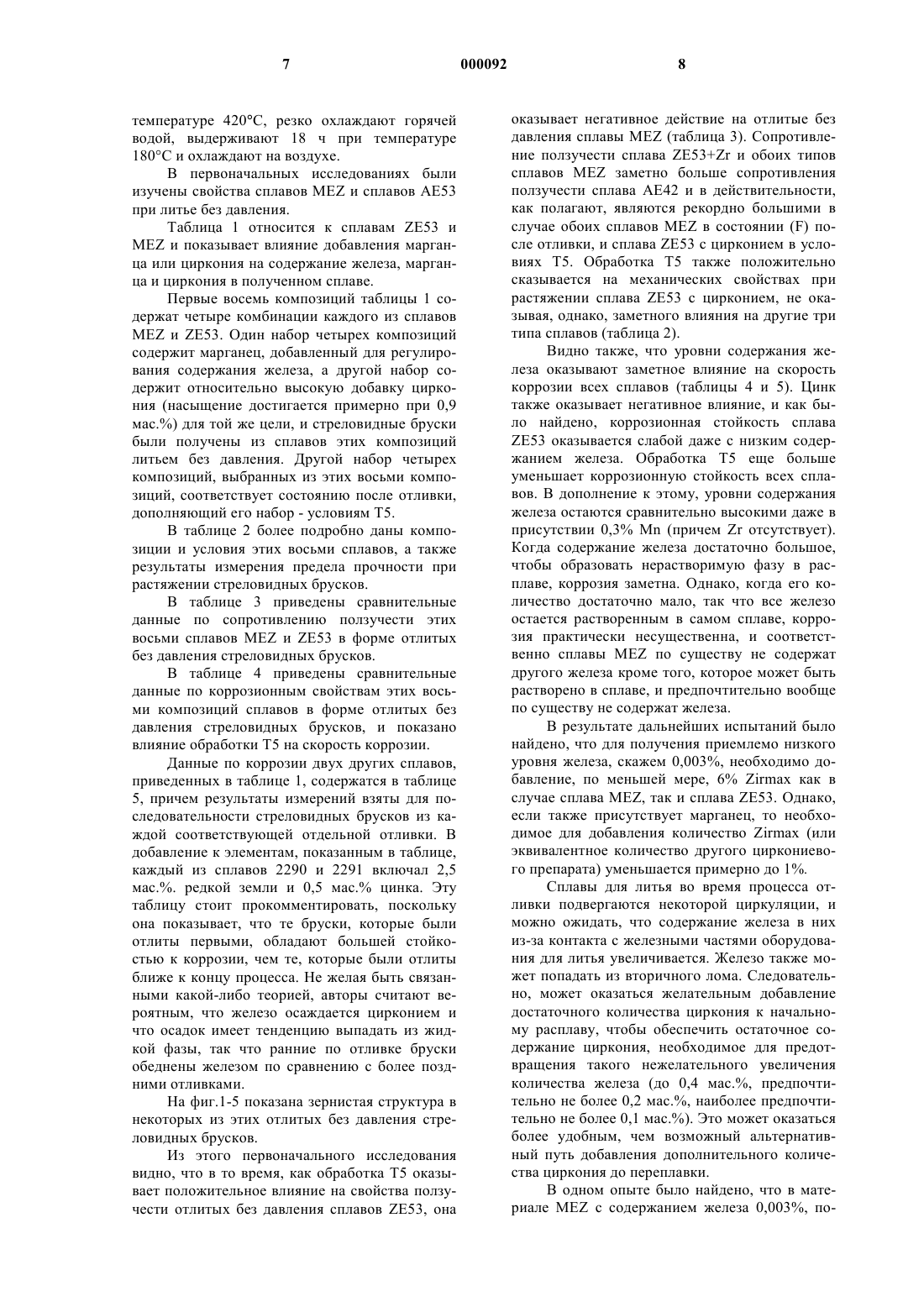

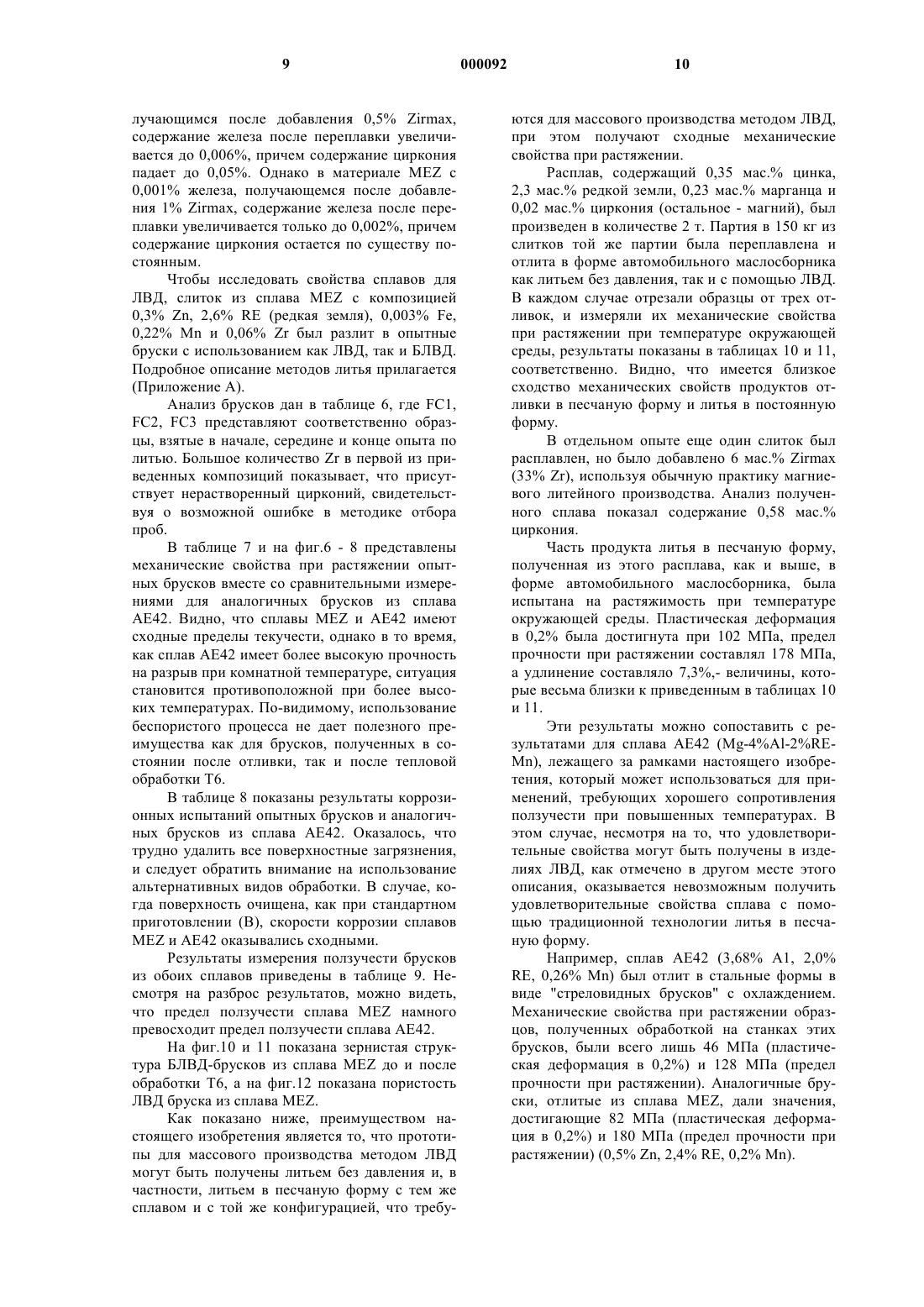

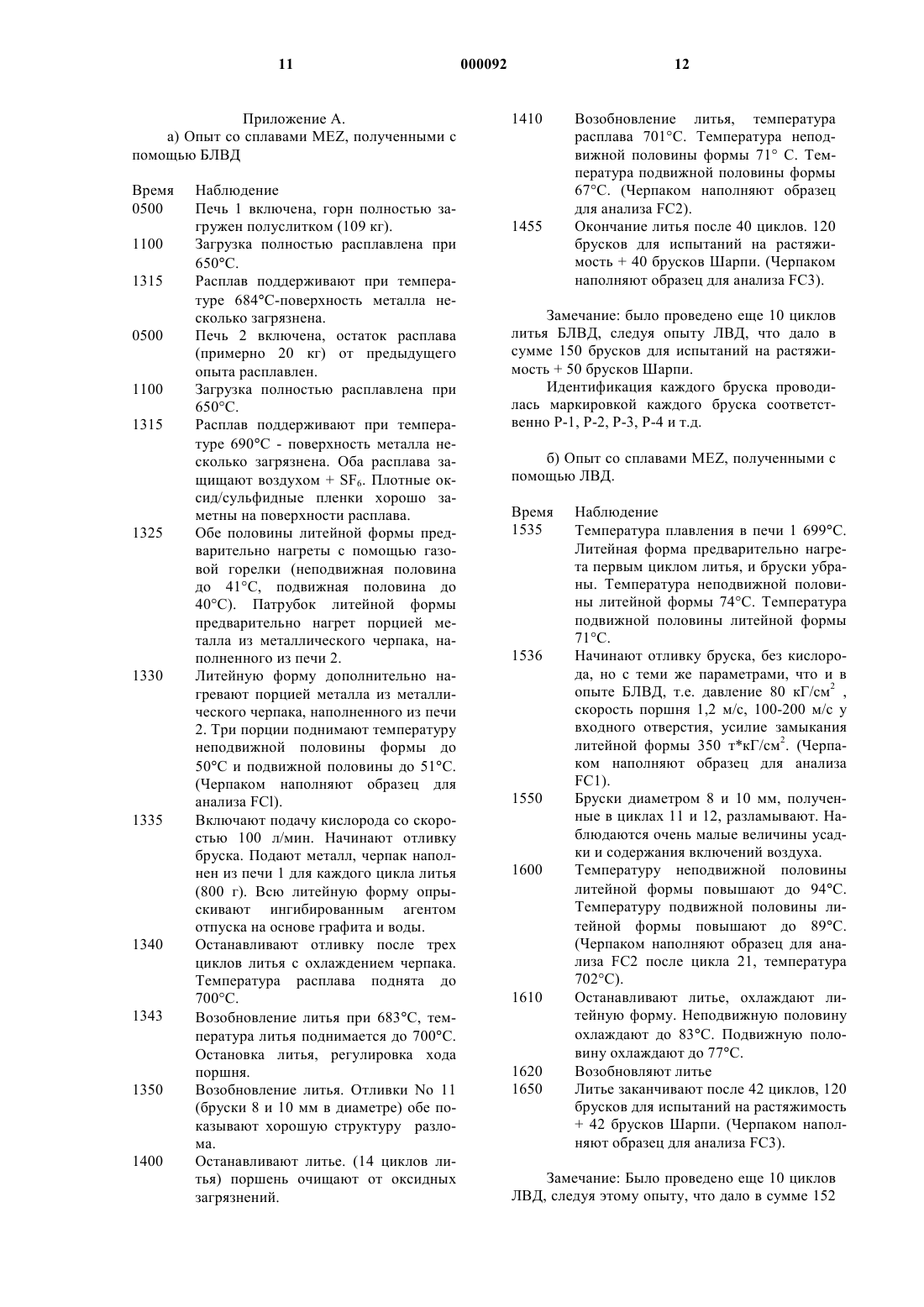

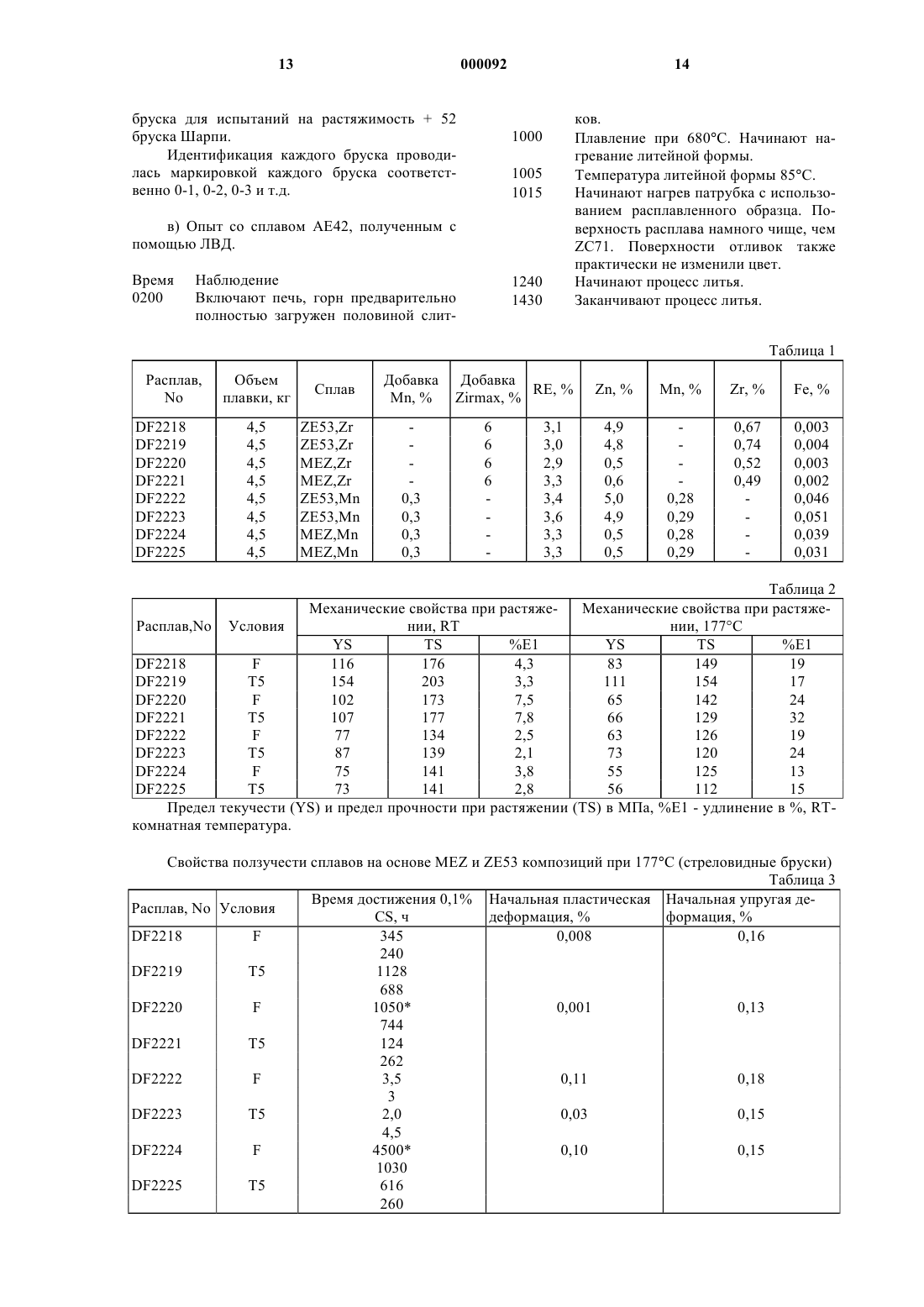

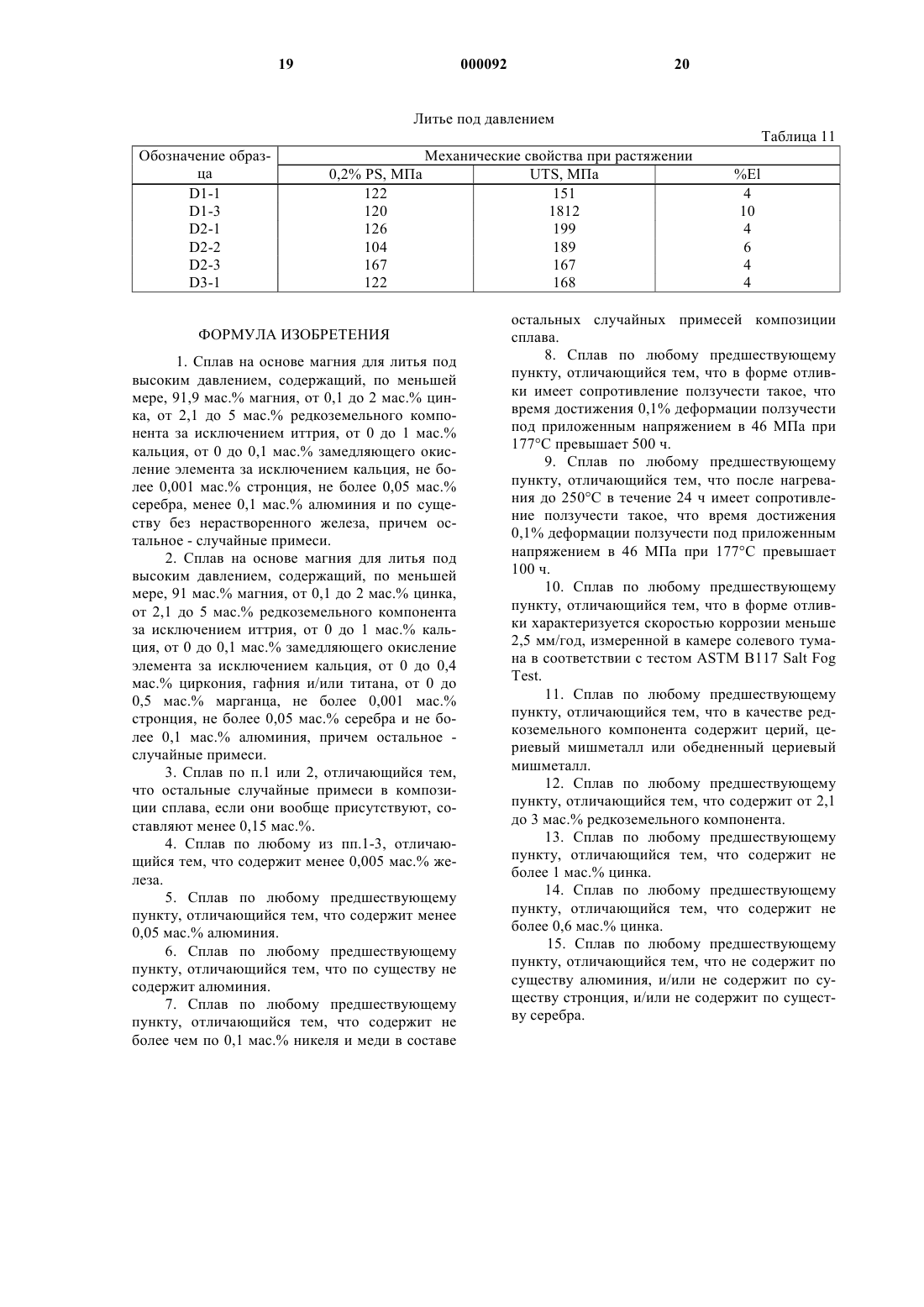

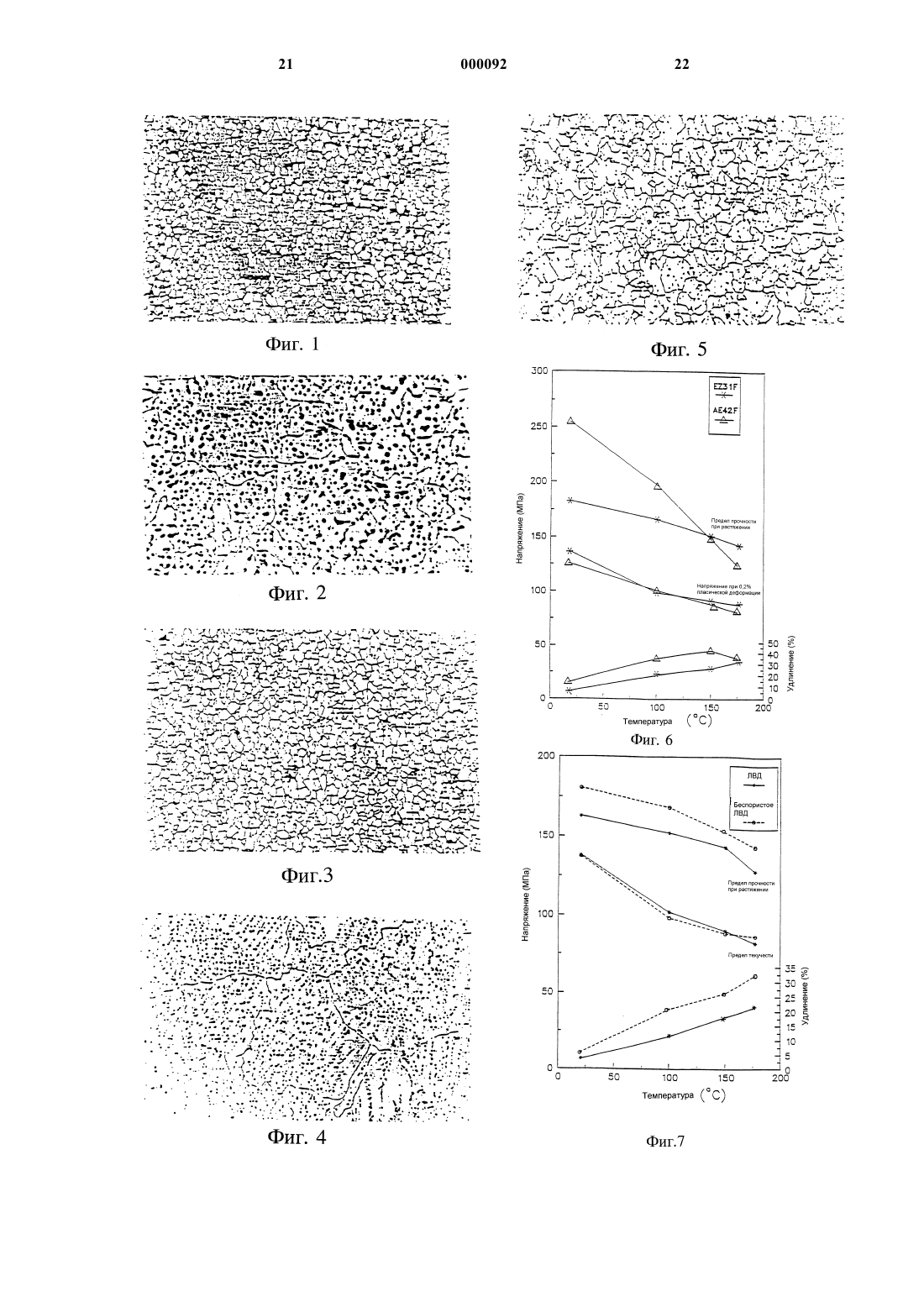

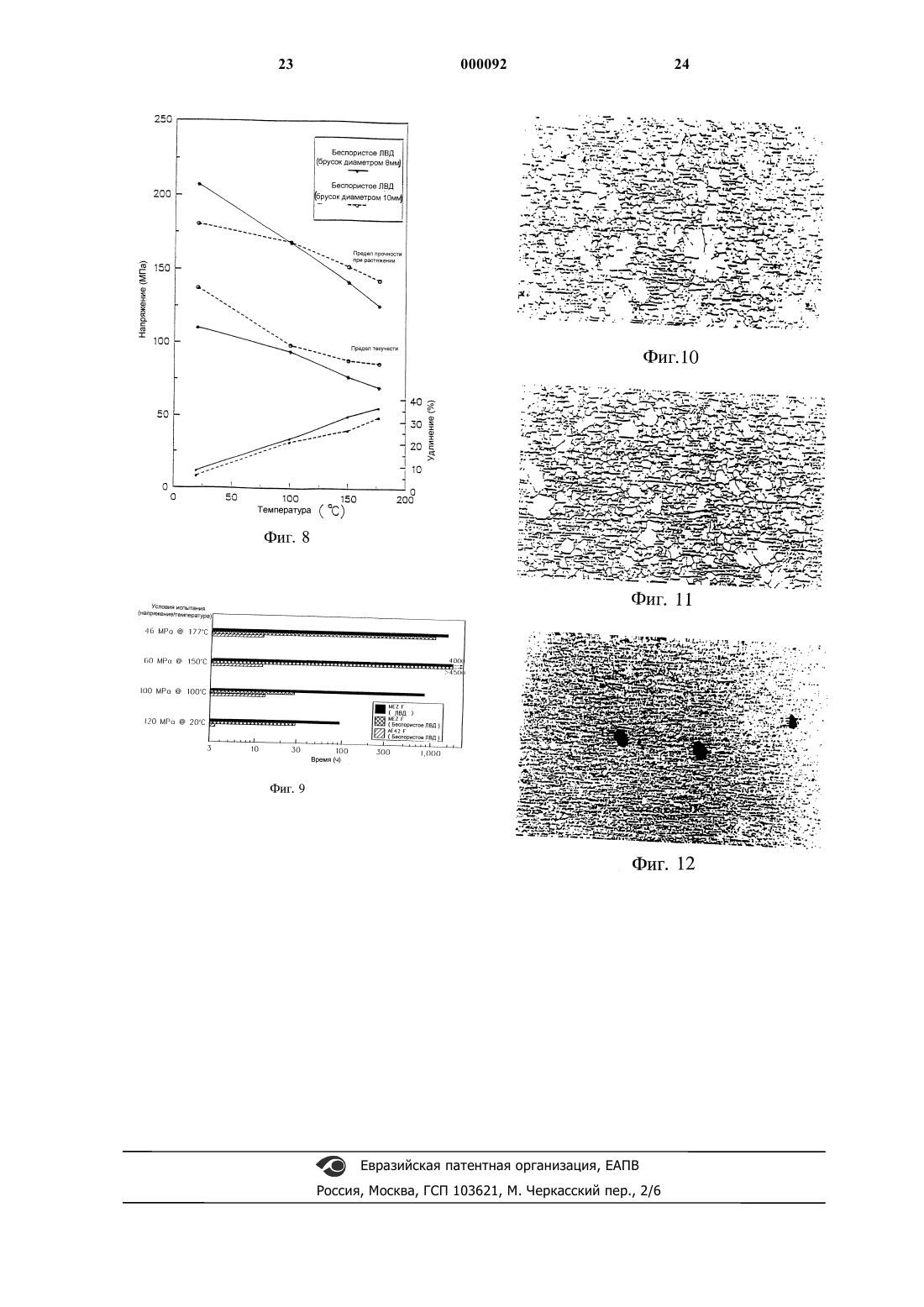

1 Изобретение относится к сплавам на основе магния. Изделия из сплавов на основе магния, полученные литьем под высоким давлением (ЛВД), успешно производятся в течение почти 60 лет с использованием оборудования как с горячей, так и с холодной камерой. По сравнению с литьем без давления или в песчаную форму, ЛВД является быстрым процессом, пригодным для массового производства. Быстрота, с которой сплав затвердевает в процессе ЛВД, означает то, что продукт отливки имеет свойства, отличные от свойств того же сплава при литье без давления. В частности,размер зерна обычно меньше, и это, как обычно ожидается, приводит к увеличению предела прочности при растяжении с сопутствующим уменьшением сопротивления ползучести. Любая тенденция к пористости в продукте отливки может быть смягчена использованием"беспористого" процесса (БЛВД), в котором кислород впрыскивают в камеру, и он связывается сплавом отливки. Сравнительно крупные размеры зерна при литье без давления могут быть уменьшены добавлением улучшающего зерно компонента,например циркония, для сплавов, не содержащих алюминия или углерода, или карбида для сплавов, содержащих алюминий. В противоположность этому сплавы для ЛВД обычно не требуют и не содержат такого компонента. Можно утверждать, что до середины 1960 х годов единственными сплавами на основе магния, используемыми в коммерческих целях для ЛВД, были сплавы на основе системы MgAl-Zn-Mn, например сплавы, известные под маркой AZ91, и их варианты. Однако, начиная с середины 1960-х годов, проявляется растущий интерес к использованию сплавов на основе магния в областях, не относящихся к аэрокосмической технике, в частности в автомобильной промышленности, и высокочистые варианты известных сплавов, таких как AZ91 и АМ 60,начинают использовать на этом рынке вследствие их значительно повышенной коррозионной стойкости. Однако оба эти сплава имеют ограниченные возможности при повышенных температурах и непригодны для применения в условиях работы при температурах существенно выше 100 С. Полагают, что некоторыми необходимыми свойствами сплава, полученного с помощью ЛВД, являются следующие: а) сопротивление ползучести продукта при 175 С такое же, как у сплава AZ91 при температуре 150 С; б) сопротивление ползучести продукта при комнатной температуре аналогично сплавам типа AZ91; в) хорошее демпфирование вибрации; г) способность сплава к литью такая же или лучше, чем у сплавов типа AZ91; 2 д) коррозионная стойкость продукта аналогична коррозионной стойкости сплавов типаAZ91; е) теплопроводность продукта желательно лучше, чем у сплавов типа AZ91; ж) стоимость эквивалентна стоимости сплавов типа AZ91. На этой стадии была сделана одна успешная разработка сплава на основе композицииAS41, AS21 и AS11; только первый из них получил широкое применение; два других, несмотря на более высокое сопротивление ползучести, в целом считают трудными для литья, так как они, в частности, требуют высоких температур плавления. Сплав AS41 удовлетворяет большинству из перечисленных выше требований, хотя его температура ликвидуса примерно на 30 С выше температуры плавления сплавов типа AZ91. Другие серии сплавов, разработанные примерно в то же время, включали редкоземельный компонент, причем типичным примером является сплав АЕ 42, содержащий порядка 4% алюминия, 2% редкоземельного элемента- магний с незначительным количеством других компонентов/примесей. Этот сплав имеет предел текучести, который при комнатной температуре аналогичен пределу текучести сплаваAS41, но который превосходит его при температурах выше 150 С (тем не менее, даже в этом случае предел текучести заметно уменьшается с ростом температуры, как это будет еще раз отмечено ниже). Более важным является то, что по сопротивлению ползучести сплав АЕ 42 превосходит даже сплав AS21 при всех температурах,по меньшей мере, до 200 С. Настоящее изобретение относится к сплавам на основе магния композиции Mg-RE-Zn(RE - редкоземельный элемент). Такие системы известны. Так, в патенте Великобритании 1378281 описаны легкие конструкционные сплавы на основе магния, которые содержат неодим, цинк, цирконий и, при необходимости,медь и марганец. Дополнительным необходимым компонентом этих сплавов является от 0,8 до 6 мас.% иттрия. Аналогичным образом, дляSU-443096 требуется, по меньшей мере, 0,5% иттрия. В патенте Великобритании 1023128 также описаны сплавы на основе магния, которые содержат редкоземельный металл и цинк. В этих сплавах отношение цинка к редкоземельному металлу составляет от 1/3 до 1 при содержании редкоземельного элемента меньше 0,6 мас.%, а в сплавах, содержащих от 0,6 до 2 мас. % редкоземельного элемента, присутствует от 0,2 до 5 мас.% цинка. Еще два патента Великобритании 607588 и 637040 относятся к системам, содержащим до 3 5% и 10% цинка соответственно. В патенте 607588 утверждается, что: "На сопротивление ползучестине влияет отрицательным образом присутствие цинка в малых или средних количествах, не превосходящих, например, 5% ", и"Присутствие цинка в количествах до 5% оказывает благотворное влияние на технологические свойства литья при изготовлении таких сплавов, в которых желательно избежать локализованных уплотнений при затвердевании и в которых некоторая рассеянная дефектность менее нежелательна." Из известных такой типичной системой является сплав ZE53, содержащий номинальных 5% цинка и номинальных 3% редкоземельного элемента. Считается, что в этих системах редкоземельный компонент дает рост осадка на границах зерна и увеличивает способность к литью и сопротивление ползучести, хотя возможно небольшое уменьшение предела прочности при растяжении по сравнению с подобным сплавом,в котором отсутствует такой компонент. Высокая температура плавления осадка способствует сохранению свойств литья при высоких температурах. Два британских патента, упомянутых выше, относятся к литью в песчаную форму и особенно отмечают желательность присутствия циркония в сплаве как элемента, уменьшающего размеры зерна. Для эффективного достижения этой цели, как указано, необходимое количество циркония составляет от 0,1 до 0,9 мас.% (уровень насыщения) (GB 607588) или от 0,4 до 0,9 мас.% (GB 637040). Здесь и далее под термином "редкая земля" подразумевается любой элемент или смесь элементов с атомными номерами от 57 до 71 (от лантана до лютеция). Хотя лантан не является,строго говоря, редкоземельным элементом, он может присутствовать или нет; однако не предполагается, что термин "редкая земля" включает такие элементы, как иттрий. В изобретении предложен сплав на основе магния для литья под высоким давлением, содержащий, по меньшей мере, 91,9 мас.% магния, от 0,1 до 2 мас.% цинка, от 2,1 до 5 мас.%. редкоземельного компонента за исключением иттрия, от 0 до 1 мас.% кальция, от 0 до 0,1 мас.% замедляющего окисление элемента за исключением кальция, не более 0,001 мас.% стронция, не более 0,05 мас.% серебра, менее 0,1 мас.% алюминия и по существу без нерастворенного железа, причем остальное - случайные примеси. В изобретении предложен также сплав на основе магния для литья под высоким давлением, содержащий, по меньшей мере, 91 мас.% магния, от 0,1 до 2 мас.% цинка, от 2,1 до 5 мас.% редкоземельного компонента за исключением иттрия, от 0 до 1 мас.% кальция, от 0 до 0,1 мас.% замедляющего окисление элемента за исключением кальция, от 0 до 0,4 мас.% цирко 000092 4 ния, гафния и/или титана, от 0 до 0,5 мас.% марганца, не более 0,001 мас.% стронция, не более 0,05 мас.% серебра и не более 0,1 мас.% алюминия, причем остальное - случайные примеси. Кальций, марганец, цирконий/гафний/титан и любой отличный от кальция элемент, который замедляет окисление (например, бериллий), являются необязательными компонентами,и их вклады в композицию будут обсуждены ниже. Предпочтительно содержание цинка составляет от 0,1 до 1 мас.%, более предпочтительно - от 0,2 до 0,6 мас.%. В соответствии с номенклатурной системой ASTM сплав, содержащий номинальных Х мас.% редкой земли и Y мас.% цинка, где Х и Y округлены до ближайшего целого числа и где Х больше Y, называют сплавом EZXY. Эта номенклатура будет использоваться для сплавов ближайших аналогов, однако предложенные в данном изобретении описанные выше сплавы далее будут именоваться MEZ сплавами, каким бы ни был их точный состав. По сравнению со сплавом ZE53 сплавыMEZ могут проявлять улучшенные сопротивление ползучести и коррозионную стойкость (при условии одинаковой температурной обработки),сохраняя при этом хорошие литьевые свойства; цинк присутствует в относительно малом количестве, в особенности в предпочтительных сплавах, а отношение цинка к редкой земле не превышает единицу (и существенно меньше единицы в предпочтительных сплавах) по сравнению с отношением 5:3 для сплава EZ53. Более того, в противоположность обычным ожиданиям было найдено, что сплавы MEZ характеризуются не очень заметным изменением предела прочности при растяжении при переходе от литья в песчаную форму или литья без давления к ЛВД. Кроме того, структура зерна изменяется лишь в сравнительно малой степени. Таким образом, преимущество сплавов MEZ состоит, по-видимому, в том, что свойства прототипов изделий, полученных с помощью литья в песчаную форму или без давления, будут не сильно отличаться от свойств таких изделий,производимых впоследствии массово с помощью ЛВД. Сравнение показало, что сплавы АЕ 42, полученные с помощью ЛВД, имеют намного более мелкозернистую структуру и примерно трехкратный рост предела прочности при растяжении при комнатной температуре, что примерно на 40% больше, чем у сплавов MEZ. Однако, температурная зависимость предела прочности при растяжении, хотя и будучи отрицательной для обоих типов сплавов, заметно сильнее для сплавов АЕ 42, чем для сплавов MEZ,приводя к тому, что при температуре выше примерно 150 С сплавы MEZ имеют тенденцию показывать больший предел прочности при растяжении. 5 Более того, сопротивление ползучести сплавов АЕ 42, полученных с помощью ЛВД,заметно меньше сопротивления ползучести сплавов MEZ, полученных с помощью ЛВД, при всех температурах, по меньшей мере, до 177 С. Предпочтительно, чтобы остальные вещества в композиции сплава, если вообще они присутствуют, составляли менее 0,15 мас.% Редкоземельным компонентом может быть церий, цериевый мишметалл или обедненный цериевый мишметалл. Предпочтительный нижний предел количественного диапазона составляет 2,1 мас.% Предпочтительный верхний предел составляет 3 мас.% Сплав MEZ предпочтительно содержит минимальные количества железа, меди и никеля, чтобы обеспечивать низкую скорость коррозии. Предпочтительно железо составляет менее 0,005 мас.% Низкое содержание железа может быть достигнуто добавлением циркония (например, в форме Zirmax, который представляет собой сплав циркония и магния в отношении 1:2), эффективно осаждающего железо в расплаве; однажды отлитый сплав MEZ может содержать остаточное количество циркония до 0,4 мас.%, однако предпочтительным и наиболее предпочтительным верхними пределами для содержания этого элемента являются 0,2 и 0,1 мас.% соответственно. Zirmax является зарегистрированной торговой маркой фирмы Magnesium Electron Limited. В частности, при наличии, по меньшей мере, некоторого остаточного количества циркония присутствие до 0,5 мас.% марганца может также способствовать снижению содержания железа и уменьшать коррозию. Таким образом,как будет более подробно описано ниже, добавление до 0,8 мас.% циркония (обычно 0,5 мас.%) может потребоваться для достижения содержания железа менее 0,003 мас.%; однако такой же результат может быть достигнут с добавлением примерно 0,06 мас.% циркония, если присутствует также марганец. Альтернативным агентом для удаления железа является титан. Присутствие кальция необязательно, однако полагают, что он позволяет улучшить свойства литья. Малое количество такого элемента,как бериллий, может присутствовать, предпочтительно не менее 0,0005 мас.% и предпочтительно не более 0,005 мас.% и чаще всего около 0,001 мас.%, чтобы предотвратить окисление расплава. Однако если обнаружится, что такой элемент (например, бериллий) удаляется агентом (например, цирконием), который добавляют для удаления железа, замена этого элемента на кальций может быть необходима в любом случае. Таким образом, кальций при необходимости может выступать и как антиокислитель, и как агент для улучшения свойств литья. Предпочтительно, чтобы в сплаве было меньше 0,05 мас.% алюминия, более предпочтительно, чтобы по существу не было алюминия в 6 сплаве. Предпочтительно, чтобы сплав содержал не более 0,1 мас.% как никеля, так и меди,предпочтительно не более 0,05 мас.% меди и 0,005 мас.% никеля. Предпочтительно, чтобы в сплаве не было по существу стронция. Предпочтительно, чтобы сплав по существу не содержал серебра. В виде отливок сплавы MEZ демонстрируют низкую скорость коррозии, например менее 2,50 мм/год (100 мил/год) (тест в солевом тумане ASTM В 117 Salt Fog Test). После обработки Т 5 (24 ч при температуре 250 С) скорость коррозии все еще остается низкой. В виде отливок сплав MEZ может иметь сопротивление ползучести такое, что время достижения деформации ползучести в 0,1% при приложенном напряжении 46 МПа при 177 С превышает 500 ч; после обработки Т 5 это время все еще остается больше 100 ч. Изобретение будет далее проиллюстрировано с помощью сопровождающих чертежей и прилагаемых таблиц, которые будут описаны при их перечислении. На чертежах представлено следующее: на фиг.1 показана зернистая структура отливки без давления из сплава ZE53 с большим содержанием циркония, расплав DF2218; на фиг.2 - зернистая структура отливки без давления из сплава ZE53 с добавкой марганца,расплав DF2222; на фиг.3 - зернистая структура отливки без давления из сплава MEZ с большим содержанием циркония, расплав DF2220; на фиг.4 - зернистая структура отливки без давления из сплава MEZ с добавкой марганца,расплав DF2224; на фиг.5 - зернистая структура отливки без давления из сплава MEZ с низким содержанием циркония, расплав DF2291; фиг.6 иллюстрирует и сравнивает механические свойства при растяжении беспористых ЛВД-сплавов MEZ и АЕ 42; фиг.7 - механические свойства при растяжении ЛВД-сплавов MEZ и беспористых БЛВДсплавов MEZ; фиг.8 иллюстрирует влияние тепловой обработки на механические свойства при растяжении БЛВД-сплава MEZ при различных температурах; на фиг.9 показаны результаты измерения ползучести БЛВД-сплавов MEZ, АЕ 42 и ZC71 при различных условиях по напряжению и температуре; на фиг.10 - зернистая структура БЛВДсплава MEZ в состоянии после отливки (F); на фиг.11 - зернистая структура БЛВДсплава MEZ в условиях тепловой обработки Т 6; на фиг.12 - пористость ЛВД-сплава MEZ. Условия F - это состояние после отливки, а обработка Т 5 включает в себя выдерживание отливки при температуре 250 С в течение 24 ч. При обработке Т 6 отливку выдерживают 2 ч при температуре 420 С, резко охлаждают горячей водой, выдерживают 18 ч при температуре 180 С и охлаждают на воздухе. В первоначальных исследованиях были изучены свойства сплавов MEZ и сплавов АЕ 53 при литье без давления. Таблица 1 относится к сплавам ZE53 иMEZ и показывает влияние добавления марганца или циркония на содержание железа, марганца и циркония в полученном сплаве. Первые восемь композиций таблицы 1 содержат четыре комбинации каждого из сплавовMEZ и ZE53. Один набор четырех композиций содержит марганец, добавленный для регулирования содержания железа, а другой набор содержит относительно высокую добавку циркония (насыщение достигается примерно при 0,9 мас.%) для той же цели, и стреловидные бруски были получены из сплавов этих композиций литьем без давления. Другой набор четырех композиций, выбранных из этих восьми композиций, соответствует состоянию после отливки,дополняющий его набор - условиям Т 5. В таблице 2 более подробно даны композиции и условия этих восьми сплавов, а также результаты измерения предела прочности при растяжении стреловидных брусков. В таблице 3 приведены сравнительные данные по сопротивлению ползучести этих восьми сплавов MEZ и ZE53 в форме отлитых без давления стреловидных брусков. В таблице 4 приведены сравнительные данные по коррозионным свойствам этих восьми композиций сплавов в форме отлитых без давления стреловидных брусков, и показано влияние обработки Т 5 на скорость коррозии. Данные по коррозии двух других сплавов,приведенных в таблице 1, содержатся в таблице 5, причем результаты измерений взяты для последовательности стреловидных брусков из каждой соответствующей отдельной отливки. В добавление к элементам, показанным в таблице,каждый из сплавов 2290 и 2291 включал 2,5 мас.%. редкой земли и 0,5 мас.% цинка. Эту таблицу стоит прокомментировать, поскольку она показывает, что те бруски, которые были отлиты первыми, обладают большей стойкостью к коррозии, чем те, которые были отлиты ближе к концу процесса. Не желая быть связанными какой-либо теорией, авторы считают вероятным, что железо осаждается цирконием и что осадок имеет тенденцию выпадать из жидкой фазы, так что ранние по отливке бруски обеднены железом по сравнению с более поздними отливками. На фиг.1-5 показана зернистая структура в некоторых из этих отлитых без давления стреловидных брусков. Из этого первоначального исследования видно, что в то время, как обработка Т 5 оказывает положительное влияние на свойства ползучести отлитых без давления сплавов ZE53, она 8 оказывает негативное действие на отлитые без давления сплавы MEZ (таблица 3). Сопротивление ползучести сплава ZE53+Zr и обоих типов сплавов MEZ заметно больше сопротивления ползучести сплава АЕ 42 и в действительности,как полагают, являются рекордно большими в случае обоих сплавов MEZ в состоянии (F) после отливки, и сплава ZE53 с цирконием в условиях Т 5. Обработка Т 5 также положительно сказывается на механических свойствах при растяжении сплава ZE53 с цирконием, не оказывая, однако, заметного влияния на другие три типа сплавов (таблица 2). Видно также, что уровни содержания железа оказывают заметное влияние на скорость коррозии всех сплавов (таблицы 4 и 5). Цинк также оказывает негативное влияние, и как было найдено, коррозионная стойкость сплаваZE53 оказывается слабой даже с низким содержанием железа. Обработка Т 5 еще больше уменьшает коррозионную стойкость всех сплавов. В дополнение к этому, уровни содержания железа остаются сравнительно высокими даже в присутствии 0,3% Мn (причем Zr отсутствует). Когда содержание железа достаточно большое,чтобы образовать нерастворимую фазу в расплаве, коррозия заметна. Однако, когда его количество достаточно мало, так что все железо остается растворенным в самом сплаве, коррозия практически несущественна, и соответственно сплавы MEZ по существу не содержат другого железа кроме того, которое может быть растворено в сплаве, и предпочтительно вообще по существу не содержат железа. В результате дальнейших испытаний было найдено, что для получения приемлемо низкого уровня железа, скажем 0,003%, необходимо добавление, по меньшей мере, 6% Zirmax как в случае сплава MEZ, так и сплава ZE53. Однако,если также присутствует марганец, то необходимое для добавления количество Zirmax (или эквивалентное количество другого циркониевого препарата) уменьшается примерно до 1%. Сплавы для литья во время процесса отливки подвергаются некоторой циркуляции, и можно ожидать, что содержание железа в них из-за контакта с железными частями оборудования для литья увеличивается. Железо также может попадать из вторичного лома. Следовательно, может оказаться желательным добавление достаточного количества циркония к начальному расплаву, чтобы обеспечить остаточное содержание циркония, необходимое для предотвращения такого нежелательного увеличения количества железа (до 0,4 мас.%, предпочтительно не более 0,2 мас.%, наиболее предпочтительно не более 0,1 мас.%). Это может оказаться более удобным, чем возможный альтернативный путь добавления дополнительного количества циркония до переплавки. В одном опыте было найдено, что в материале MEZ с содержанием железа 0,003%, по 9 лучающимся после добавления 0,5% Zirmax,содержание железа после переплавки увеличивается до 0,006%, причем содержание циркония падает до 0,05%. Однако в материале MEZ с 0,001% железа, получающемся после добавления 1% Zirmax, содержание железа после переплавки увеличивается только до 0,002%, причем содержание циркония остается по существу постоянным. Чтобы исследовать свойства сплавов для ЛВД, слиток из сплава MEZ с композицией 0,3% Zn, 2,6% RE (редкая земля), 0,003% Fe,0,22% Mn и 0,06% Zr был разлит в опытные бруски с использованием как ЛВД, так и БЛВД. Подробное описание методов литья прилагается(Приложение А). Анализ брусков дан в таблице 6, где FC1,FC2, FC3 представляют соответственно образцы, взятые в начале, середине и конце опыта по литью. Большое количество Zr в первой из приведенных композиций показывает, что присутствует нерастворенный цирконий, свидетельствуя о возможной ошибке в методике отбора проб. В таблице 7 и на фиг.6 - 8 представлены механические свойства при растяжении опытных брусков вместе со сравнительными измерениями для аналогичных брусков из сплава АЕ 42. Видно, что сплавы MEZ и АЕ 42 имеют сходные пределы текучести, однако в то время,как сплав АЕ 42 имеет более высокую прочность на разрыв при комнатной температуре, ситуация становится противоположной при более высоких температурах. По-видимому, использование беспористого процесса не дает полезного преимущества как для брусков, полученных в состоянии после отливки, так и после тепловой обработки Т 6. В таблице 8 показаны результаты коррозионных испытаний опытных брусков и аналогичных брусков из сплава АЕ 42. Оказалось, что трудно удалить все поверхностные загрязнения,и следует обратить внимание на использование альтернативных видов обработки. В случае, когда поверхность очищена, как при стандартном приготовлении (В), скорости коррозии сплавовMEZ и АЕ 42 оказывались сходными. Результаты измерения ползучести брусков из обоих сплавов приведены в таблице 9. Несмотря на разброс результатов, можно видеть,что предел ползучести сплава MEZ намного превосходит предел ползучести сплава АЕ 42. На фиг.10 и 11 показана зернистая структура БЛВД-брусков из сплава MEZ до и после обработки Т 6, а на фиг.12 показана пористость ЛВД бруска из сплава MEZ. Как показано ниже, преимуществом настоящего изобретения является то, что прототипы для массового производства методом ЛВД могут быть получены литьем без давления и, в частности, литьем в песчаную форму с тем же сплавом и с той же конфигурацией, что требу 000092 10 ются для массового производства методом ЛВД,при этом получают сходные механические свойства при растяжении. Расплав, содержащий 0,35 мас.% цинка,2,3 мас.% редкой земли, 0,23 мас.% марганца и 0,02 мас.% циркония (остальное - магний), был произведен в количестве 2 т. Партия в 150 кг из слитков той же партии была переплавлена и отлита в форме автомобильного маслосборника как литьем без давления, так и с помощью ЛВД. В каждом случае отрезали образцы от трех отливок, и измеряли их механические свойства при растяжении при температуре окружающей среды, результаты показаны в таблицах 10 и 11,соответственно. Видно, что имеется близкое сходство механических свойств продуктов отливки в песчаную форму и литья в постоянную форму. В отдельном опыте еще один слиток был расплавлен, но было добавлено 6 мас.% Zirmax(33% Zr), используя обычную практику магниевого литейного производства. Анализ полученного сплава показал содержание 0,58 мас.% циркония. Часть продукта литья в песчаную форму,полученная из этого расплава, как и выше, в форме автомобильного маслосборника, была испытана на растяжимость при температуре окружающей среды. Пластическая деформация в 0,2% была достигнута при 102 МПа, предел прочности при растяжении составлял 178 МПа,а удлинение составляло 7,3%,- величины, которые весьма близки к приведенным в таблицах 10 и 11. Эти результаты можно сопоставить с результатами для сплава АЕ 42 (Mg-4%Al-2%REMn), лежащего за рамками настоящего изобретения, который может использоваться для применений, требующих хорошего сопротивления ползучести при повышенных температурах. В этом случае, несмотря на то, что удовлетворительные свойства могут быть получены в изделиях ЛВД, как отмечено в другом месте этого описания, оказывается невозможным получить удовлетворительные свойства сплава с помощью традиционной технологии литья в песчаную форму. Например, сплав АЕ 42 (3,68% А 1, 2,0%RE, 0,26% Мn) был отлит в стальные формы в виде "стреловидных брусков" с охлаждением. Механические свойства при растяжении образцов, полученных обработкой на станках этих брусков, были всего лишь 46 МПа (пластическая деформация в 0,2%) и 128 МПа (предел прочности при растяжении). Аналогичные бруски, отлитые из сплава MEZ, дали значения,достигающие 82 МПа (пластическая деформация в 0,2%) и 180 МПа (предел прочности при растяжении) (0,5% Zn, 2,4% RE, 0,2% Мn). 11 Приложение А. а) Опыт со сплавами MEZ, полученными с помощью БЛВД Время 0500 1100 1315 0500 1100 1315 Наблюдение Печь 1 включена, горн полностью загружен полуслитком (109 кг). Загрузка полностью расплавлена при 650 С. Расплав поддерживают при температуре 684 С-поверхность металла несколько загрязнена. Печь 2 включена, остаток расплава(примерно 20 кг) от предыдущего опыта расплавлен. Загрузка полностью расплавлена при 650 С. Расплав поддерживают при температуре 690 С - поверхность металла несколько загрязнена. Оба расплава защищают воздухом + SF6. Плотные оксид/сульфидные пленки хорошо заметны на поверхности расплава. Обе половины литейной формы предварительно нагреты с помощью газовой горелки (неподвижная половина до 41 С, подвижная половина до 40 С). Патрубок литейной формы предварительно нагрет порцией металла из металлического черпака, наполненного из печи 2. Литейную форму дополнительно нагревают порцией металла из металлического черпака, наполненного из печи 2. Три порции поднимают температуру неподвижной половины формы до 50 С и подвижной половины до 51 С.(Черпаком наполняют образец для анализа FCl). Включают подачу кислорода со скоростью 100 л/мин. Начинают отливку бруска. Подают металл, черпак наполнен из печи 1 для каждого цикла литья(800 г). Всю литейную форму опрыскивают ингибированным агентом отпуска на основе графита и воды. Останавливают отливку после трех циклов литья с охлаждением черпака. Температура расплава поднята до 700 С. Возобновление литья при 683 С, температура литья поднимается до 700 С. Остановка литья, регулировка хода поршня. Возобновление литья. Отливки No 11(бруски 8 и 10 мм в диаметре) обе показывают хорошую структуру разлома. Останавливают литье. (14 циклов литья) поршень очищают от оксидных загрязнений. Возобновление литья, температура расплава 701 С. Температура неподвижной половины формы 71 С. Температура подвижной половины формы 67 С. (Черпаком наполняют образец для анализа FC2). Окончание литья после 40 циклов. 120 брусков для испытаний на растяжимость + 40 брусков Шарпи. (Черпаком наполняют образец для анализа FC3). Замечание: было проведено еще 10 циклов литья БЛВД, следуя опыту ЛВД, что дало в сумме 150 брусков для испытаний на растяжимость + 50 брусков Шарпи. Идентификация каждого бруска проводилась маркировкой каждого бруска соответственно Р-1, Р-2, Р-3, Р-4 и т.д. б) Опыт со сплавами MEZ, полученными с помощью ЛВД. Время 1535 Наблюдение Температура плавления в печи 1 699 С. Литейная форма предварительно нагрета первым циклом литья, и бруски убраны. Температура неподвижной половины литейной формы 74 С. Температура подвижной половины литейной формы 71 С. Начинают отливку бруска, без кислорода, но с теми же параметрами, что и в опыте БЛВД, т.е. давление 80 кГ/см 2 ,скорость поршня 1,2 м/с, 100-200 м/с у входного отверстия, усилие замыкания литейной формы 350 ткГ/см 2. (Черпаком наполняют образец для анализаFC1). Бруски диаметром 8 и 10 мм, полученные в циклах 11 и 12, разламывают. Наблюдаются очень малые величины усадки и содержания включений воздуха. Температуру неподвижной половины литейной формы повышают до 94 С. Температуру подвижной половины литейной формы повышают до 89 С.(Черпаком наполняют образец для анализа FC2 после цикла 21, температура 702 С). Останавливают литье, охлаждают литейную форму. Неподвижную половину охлаждают до 83 С. Подвижную половину охлаждают до 77 С. Возобновляют литье Литье заканчивают после 42 циклов, 120 брусков для испытаний на растяжимость+ 42 брусков Шарпи. (Черпаком наполняют образец для анализа FC3). Замечание: Было проведено еще 10 циклов ЛВД, следуя этому опыту, что дало в сумме 152 бруска для испытаний на растяжимость + 52 бруска Шарпи. Идентификация каждого бруска проводилась маркировкой каждого бруска соответственно 0-1, 0-2, 0-3 и т.д. 14 ков. Плавление при 680 С. Начинают нагревание литейной формы. Температура литейной формы 85 С. Начинают нагрев патрубка с использованием расплавленного образца. Поверхность расплава намного чище, чемZC71. Поверхности отливок также практически не изменили цвет. Начинают процесс литья. Заканчивают процесс литья. в) Опыт со сплавом АЕ 42, полученным с помощью ЛВД. Время 0200 Наблюдение Включают печь, горн предварительно полностью загружен половиной слит 1240 1430 Таблица 2 Механические свойства при растяжеМеханические свойства при растяжении, RT нии, 177 С Расплав,No УсловияT5 73 141 2,8 56 112 15 Предел текучести (YS) и предел прочности при растяжении (TS) в МПа, %Е 1 - удлинение в %, RTкомнатная температура. Свойства ползучести сплавов на основе MEZ и ZE53 композиций при 177 С (стреловидные бруски) Таблица 3 Время достижения 0,1% Начальная пластическая Начальная упругая деРасплав, No Условия- экстраполировано, испытание закончено преждевременно. Приложенное напряжение во всех опытах составляет 46 МПа (Это значение, в соответствии с данными Доу (Dow), необходимое для достижения деформации ползучести (CS) 0,1% за 100 ч для материалов из сплава АЕ 42, полученного с помощью ЛВД). Значения, приведенные в таблице, получены в конкретных опытах. Расплав, NoDF2291 0,14 0,002 0,13 21 17 73 170 20 23 62 960 Каждый сплав включал в себя также 2,5 мас.% RE и 0,5 мас.% Zn. Анализируемые образцы взяты перед разливкой в бруски. Анализ расплава в опытах по литью под давлением Таблица 6 Способ ли- Образец тья отливки Начало сплава Середина АЕ 42 Конец Расплав АЕ 42 (55 млн. ч. Результаты коррозионных испытаний сплавов MEZ, полученных с помощью ЛВД, в соответствии с тестом ASTM В 117. 10-Дневные испытания в камере солевого тумана. Таблица 8 Расплав Тепловая обра- Диаметр бруСкорость коррозии, мил/год ботка ска, мм(A) - приготовление образца включает пескоструйную обработку Al2O3, травление в 10% водном растворе НNO3.(В) - приготовление образца включает обработку поверхности отливки на станке и полировку абразивным порошком пемзы. Свойства ползучести сплавов MEZ, полученных с помощью ЛВД, в сравнении со сплавом АЕ 42. Таблица 9 Время достижения 0,1% деформации ползучести, ч Литье Температура опыта, С Напряжение,МПа 1 2 3 4 5- экстраполированный результат. Все опыты - с поверхностью образцов после отливки. Размеры всех образцов 8,0 мм в диаметре х 32 мм Литье в песчаную форму Механические свойства при растяжении 0,2% PS, МПа Литье под давлением Таблица 11 Обозначение образца Механические свойства при растяжении 0,2% PS, МПа ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сплав на основе магния для литья под высоким давлением, содержащий, по меньшей мере, 91,9 мас.% магния, от 0,1 до 2 мас.% цинка, от 2,1 до 5 мас.% редкоземельного компонента за исключением иттрия, от 0 до 1 мас.% кальция, от 0 до 0,1 мас.% замедляющего окисление элемента за исключением кальция, не более 0,001 мас.% стронция, не более 0,05 мас.% серебра, менее 0,1 мас.% алюминия и по существу без нерастворенного железа, причем остальное - случайные примеси. 2. Сплав на основе магния для литья под высоким давлением, содержащий, по меньшей мере, 91 мас.% магния, от 0,1 до 2 мас.% цинка,от 2,1 до 5 мас.% редкоземельного компонента за исключением иттрия, от 0 до 1 мас.% кальция, от 0 до 0,1 мас.% замедляющего окисление элемента за исключением кальция, от 0 до 0,4 мас.% циркония, гафния и/или титана, от 0 до 0,5 мас.% марганца, не более 0,001 мас.% стронция, не более 0,05 мас.% серебра и не более 0,1 мас.% алюминия, причем остальное случайные примеси. 3. Сплав по п.1 или 2, отличающийся тем,что остальные случайные примеси в композиции сплава, если они вообще присутствуют, составляют менее 0,15 мас.%. 4. Сплав по любому из пп.1-3, отличающийся тем, что содержит менее 0,005 мас.% железа. 5. Сплав по любому предшествующему пункту, отличающийся тем, что содержит менее 0,05 мас.% алюминия. 6. Сплав по любому предшествующему пункту, отличающийся тем, что по существу не содержит алюминия. 7. Сплав по любому предшествующему пункту, отличающийся тем, что содержит не более чем по 0,1 мас.% никеля и меди в составе остальных случайных примесей композиции сплава. 8. Сплав по любому предшествующему пункту, отличающийся тем, что в форме отливки имеет сопротивление ползучести такое, что время достижения 0,1% деформации ползучести под приложенным напряжением в 46 МПа при 177 С превышает 500 ч. 9. Сплав по любому предшествующему пункту, отличающийся тем, что после нагревания до 250 С в течение 24 ч имеет сопротивление ползучести такое, что время достижения 0,1% деформации ползучести под приложенным напряжением в 46 МПа при 177 С превышает 100 ч. 10. Сплав по любому предшествующему пункту, отличающийся тем, что в форме отливки характеризуется скоростью коррозии меньше 2,5 мм/год, измеренной в камере солевого тумана в соответствии с тестом ASTM В 117 Salt FogTest. 11. Сплав по любому предшествующему пункту, отличающийся тем, что в качестве редкоземельного компонента содержит церий, цериевый мишметалл или обедненный цериевый мишметалл. 12. Сплав по любому предшествующему пункту, отличающийся тем, что содержит от 2,1 до 3 мас.% редкоземельного компонента. 13. Сплав по любому предшествующему пункту, отличающийся тем, что содержит не более 1 мас.% цинка. 14. Сплав по любому предшествующему пункту, отличающийся тем, что содержит не более 0,6 мас.% цинка. 15. Сплав по любому предшествующему пункту, отличающийся тем, что не содержит по существу алюминия, и/или не содержит по существу стронция, и/или не содержит по существу серебра.

МПК / Метки

МПК: C22C 23/06

Код ссылки

<a href="https://eas.patents.su/13-92-splavy-na-osnove-magniya.html" rel="bookmark" title="База патентов Евразийского Союза">Сплавы на основе магния.</a>

Предыдущий патент: Способ оздоровления организма “золотое сечение”

Случайный патент: Замещенные арилпиразины