Корпус насоса

Номер патента: 24910

Опубликовано: 30.11.2016

Авторы: Шампайн Род, Маршалл Уилльям, Томер Хубертус В., Льюджиморс Эдвард

Формула / Реферат

1. Способ противодействия усталостным трещинам в насосе (100) в сборе для текучей среды, содержащем множество корпусов (102) насоса, каждый из которых имеет отверстие (108) поршня, входное отверстие (110) и выходное отверстие (112), при этом способ включает в себя этапы, на которых

формируют полости (122, 130, 136) на противоположных наружных боковых поверхностях каждого корпуса (102) насоса смежно с местом, в котором пересекаются отверстие (108) поршня, входное отверстие (110) и выходное отверстие (112), причем отверстия (108, 110, 112) расположены на расстоянии от указанных полостей;

размещают сдвигающие пробки (116А, 116В, 116С) в указанных полостях;

расширяют сдвигающие пробки в указанных полостях для предварительного сжатия части каждого корпуса (102) насоса и

соединяют в линию множество предварительно сжимаемых корпусов (102) насоса для формирования насоса (100) в сборе для текучей среды.

2. Способ по п.1, в котором предварительно сжимаемую часть корпуса (102) насоса выполняют смежно с местом пересечения отверстия (108) поршня, входного отверстия (110) и выходного отверстия (112).

3. Способ по п.1 или 2, в котором полости (112, 130, 136) формируют в виде высверленных отверстий посредством сверления корпусов (102) насоса.

4. Способ по п.1, в котором каждую сдвигающую пробку (116А) выполняют в виде устанавливаемого по посадке с натягом стержня, наружный диаметр которого больше, чем внутренний диаметр полости.

5. Способ по п.4, в котором каждую сдвигающую пробку (116А) выполняют с отверстием (124) для выпуска воздуха.

6. Способ по п.1, в котором каждую сдвигающую пробку (116В) выполняют в виде втулки (126), имеющей отверстие конической формы, причем втулку (126) расширяют посредством вбивания в нее стержня (128), имеющего подобную коническую форму.

7. Способ по п.1, в котором каждую сдвигающую пробку (116С) выполняют в виде стержня с одним или более выступов (134) для обеспечения направленного сдвига на поверхности полости.

8. Способ по любому из пп.1-7, в котором дополнительно формируют выступающие поверхности (150) на противоположных наружных боковых поверхностях корпусов (102) насоса для приложения усилия предварительного сжатия на выступающих поверхностях (150) при присоединении корпусов (102) насоса для формирования насоса в сборе.

9. Способ по любому из пп.1-7, в котором множество предварительно сжимаемых корпусов (102) насоса собирают в линию между противоположными торцевыми пластинами (104) с помощью множества крепежных элементов (106) для образования насоса в сборе, причем крепежные элементы (106) затягивают для сжатия корпусов (102) насоса между торцевыми пластинами (104).

10. Способ по п.9, в котором предварительно сжимаемые корпуса (102) насоса дополнительно выполняют с выступающими поверхностями (150) на их противоположных наружных боковых поверхностях, причем выступающие поверхности (150) зацепляют со смежной торцевой пластиной (104) или смежным корпусом (102) насоса, в результате посредством затягивания крепежных элементов прилагают усилие предварительного сжатия на выступающих поверхностях (150) на каждом корпусе (102) насоса.

11. Способ по любому из пп.1-7, дополнительно включающий в себя этап нагартовки корпусов (102) насоса.

12. Способ по любому из пп.1-7, в котором дополнительно размещают втулку в отверстии (108) поршня, входном отверстии (110), выходном отверстии (112) или их комбинации и расширяют втулку на месте ее размещения для использования в качестве гильзы цилиндра.

13. Насос (100) в сборе для текучей среды, изготовленный в соответствии со способом по п.1, содержащий

множество корпусов (102) насоса, соединенных в линию между противоположными торцевыми пластинами (104) с помощью множества крепежных элементов (106), затягиваемых для сжатия корпусов (102) насоса между торцевыми пластинами (106), причем каждый корпус (102) насоса имеет отверстие (108) поршня, входное отверстие (110), выходное отверстие (112), а также полости (122, 130, 136), выполненные на противоположных наружных боковых поверхностях множества корпусов (102) насоса, смежно с местом пересечения отверстия (108) поршня, входного отверстия (110) и выходного отверстия (112); и

расширенные сдвигающие пробки (116А, 116В, 116С), расположенные в указанных полостях, причем расширенные сдвигающие пробки выполнены с возможностью приложения предварительного усилия сжатия в указанных полостях корпусов (102) насоса для противодействия возникновению усталостных трещин.

14. Насос в сборе для текучей среды по п.13, в котором каждая полость (122, 130, 136) представляет собой высверленное отверстие, сформированное посредством сверления в корпусе (102) насоса, и каждая сдвигающая пробка (116А) выполнена в виде устанавливаемого по посадке с натягом стержня, наружный диаметр которого больше внутреннего диаметра полости.

15. Насос в сборе для текучей среды по п.13, в котором каждая полость (112, 130, 136) представляет собой высверленное отверстие, сформированное посредством сверления в корпусе (102) насоса, и каждая сдвигающая пробка (116В) выполнена в виде втулки (126), имеющей отверстие конической формы, причем втулка (126) выполнена с возможностью расширения посредством вставки с усилием в нее стержня (128), имеющего подобную коническую форму.

16. Насос в сборе для текучей среды по п.13, в котором каждая полость (122, 130, 136) представляет собой высверленное отверстие, сформированное посредством сверления в корпусе (102) насоса, и каждая сдвигающая пробка (116С) выполнена в виде стержня с одним или более выступов (134) для обеспечения направленного сдвига на поверхности полости.

17. Насос в сборе для текучей среды по любому из пп.13-16, в котором корпуса (102) насоса подвергнуты нагартовке.

18. Насос в сборе для текучей среды по любому из пп.13-16, дополнительно имеющий выступающие поверхности (150), выполненные на противоположных наружных боковых поверхностях корпусов (102) насоса, причем выступающие поверхности (150) зацеплены со смежной торцевой пластиной (104) или выступающей поверхностью (150), выполненной на смежном корпусе насоса, в результате посредством затягивания крепежных элементов (106) прилагается предварительное усилие сжатия на выступающих поверхностях (150) каждого корпуса (102) насоса.

19. Насос в сборе для текучей среды по любому из пп.13-16, который дополнительно включает поршень насоса, размещенный с возможностью возвратно-поступательного перемещения в отверстии (108) поршня для обеспечения циклического изменения давлений текучей среды во входном (110) отверстии и в выходном (112) отверстии между относительно высоким и низким давлениями.

Текст

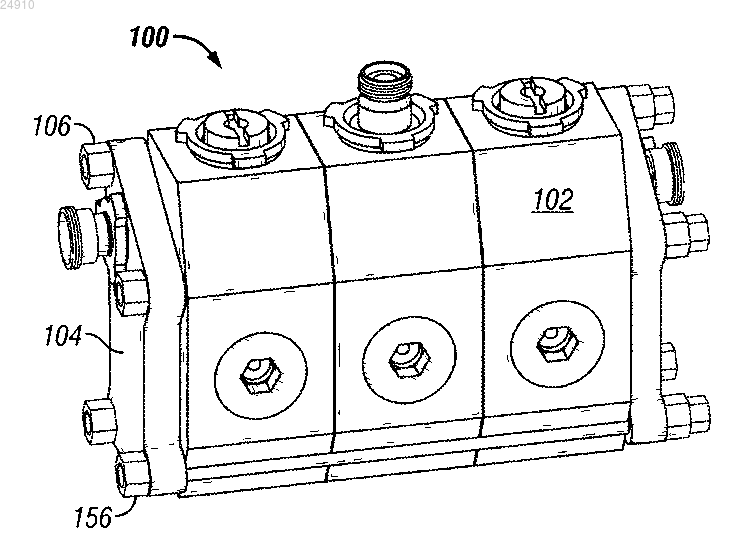

Изобретение относится к способу противодействия усталостным трещинам в насосе в сборе для текучей среды, содержащем множество корпусов насоса, каждый из которых имеет отверстие поршня, входное отверстие и выходное отверстие. Способ включает в себя этапы, на которых формируют полости на противоположных наружных боковых поверхностях каждого корпуса насоса, смежно с местом, в котором пересекаются отверстие поршня, входное отверстие и выходное отверстие, причем отверстия расположены на расстоянии от указанных полостей; размещают сдвигающие пробки в указанных полостях; расширяют сдвигающие пробки в указанных полостях для предварительного сжатия части каждого корпуса насоса и соединяют в линию множество предварительно сжимаемых корпусов насоса для формирования насоса в сборе для текучей среды. В другом аспекте изобретение относится к насосу в сборе для текучей среды, изготовленному в соответствии с описанным выше способом. Область техники Изобретение в общем относится к наземному оборудованию, используемому на скважине, такому как насосные установки для гидравлического разрыва пласта и т.п. Уровень техники Многопоршневые насосы широко используются для закачивания текучих сред под высоким давлением в скважину для проведения гидравлического разрыва пласта. Типично используемые для этого насосы имеют диаметры поршней в диапазоне от порядка 9,5 см (3,75 дюйма) до порядка 16,5 см (6,5 дюйма). Эти насосы типично имеют две секции: (а) приводную часть - двигательная установка, которая приводит в действие поршни насоса (линия привода и трансмиссия являются частями приводной части); и(b) гидравлическую часть - насосный блок, в котором содержится и из которого нагнетается текучая среда под давлением. В трехпоршневых насосах гидравлическая часть имеет три цилиндра для текучей среды. Для целей данного документа средний из этих трех цилиндров называется центральным цилиндром, а остальные два цилиндра называются боковыми цилиндрами. Аналогичным образом, пятипоршневой насос имеет пять цилиндров для текучей среды, включая центральный цилиндр и четыре боковых цилиндра. Гидравлическая часть может содержать один корпус, в котором путем механической обработки образованы цилиндры, известная как моноблочная гидравлическая часть. Насосный цикл гидравлической части состоит из двух этапов:(а) цикл всасывания, во время которого поршень перемещается наружу в отверстии с уплотнением,тем самым уменьшая давление текучей среды в гидравлической части, и когда давление текучей среды в гидравлической части становится ниже давления текучей среды во всасывающей трубе (которое типично в 2-3 раза больше атмосферного давления, приблизительно 0,28 МПа (40 фунт/кв.дюйм, всасывающий клапан открывается, и гидравлическая часть заполняется текучей средой для закачивания; и(b) цикл нагнетания, во время которого поршень перемещается внутрь в отверстие с уплотнением,тем самым постепенно увеличивая давление текучей среды в насосе и закрывая всасывающий клапан, и когда давление текучей среды становится немного выше давления в линии (которое может составлять от 13,8 МПа (2000 фунт/кв.дюйм) до 145 МПа (21000 фунт/кв.дюйм), выпускной клапан открывается, и текучая среда под высоким давлением закачивается через нагнетательную трубу. При частоте закачивания 2 Гц, т.е. два цикла изменения давления в секунду, корпус гидравлической части может испытывать очень большое число циклов напряжения за относительно короткое время работы. Эти циклы напряжения могут привести к усталостному разрушению гидравлической части. Усталость вызывает процесс разрушения, в котором небольшие трещины возникают на свободной поверхности компонента, подвергающегося воздействию циклической нагрузки. Трещины могут расти со скоростью, определяемой циклической нагрузкой и свойствами материала, до тех пор, пока они не станут достаточно большими, чтобы обеспечить разрушение компонента. Так как усталостные трещины как правило возникают на поверхности, тактика противодействия этому механизму разрушения заключается в создании предварительного нагружения поверхности. Типично это выполняется посредством процесса нагартовки, который включает в себя предварительную механическую обработку гидравлической части, чтобы ввести остаточные напряжения на внутренних свободных поверхностях, т.е. поверхностях, которые подвергаются воздействию текучей среды для гидравлического разрыва, также известных как цилиндры гидравлической части. Документ US 2008/000065 описывает пример процесса нагартовки для предварительной обработки цилиндров гидравлической части многопоршневого насоса. Во время нагартовки цилиндры гидравлической части подвергаются воздействию высоких гидростатических давлений. Давление во время нагартовки вызывает пластическую деформацию внутренних поверхностей стенок цилиндров. Так как степень напряжения уменьшается по толщине стенки, деформация наружных поверхностей стенок остается упругой. Когда гидростатическое давление снимается, наружные поверхности стенок стремятся вернуться в их исходную конфигурацию. Однако пластически деформированные внутренние поверхности тех же стенок ограничивают эту деформацию. В результате, внутренние поверхности стенок цилиндров получают остаточное напряжение сжатия. Эффективность процесса нагартовки зависит от протяженности области остаточного напряжения на внутренних стенках и его величины. Сохраняется потребность в улучшении оборудования, используемого на скважине, в отношении его эффективности, гибкости, надежности и удобства обслуживания. Сущность изобретения Для преодоления вышеуказанных недостатков в настоящем изобретении в корпусах насоса или в их выбранных частях прилагаются усилия предварительного сжатия, чтобы противодействовать возникновению усталостных трещин в гидравлической части многопоршневого насоса. Согласно одному аспекту изобретения предложен способ противодействия усталостным трещинам в насосе в сборе для текучей среды, содержащем множество корпусов насоса, каждый из которых имеет отверстие поршня, входное отверстие и выходное отверстие, при этом способ включает в себя этапы, на которых формируют полости на противоположных наружных боковых поверхностях каждого корпуса насо-1 024910 са смежно с местом, в котором пересекаются отверстие поршня, входное отверстие и выходное отверстие, причем отверстия расположены на расстоянии от указанных полостей; размещают сдвигающие пробки в указанных полостях; расширяют сдвигающие пробки в указанных полостях для предварительного сжатия части каждого корпуса насоса и соединяют в линию множество предварительно сжимаемых корпусов насоса для формирования насоса в сборе для текучей среды. Предпочтительно предварительно сжимаемую часть корпуса насоса выполняют смежно с местом пересечения отверстия поршня, входного отверстия и выходного отверстия. Указанные полости предпочтительно формируют в виде высверленных отверстий посредством сверления корпусов насоса. В одном варианте сдвигающую пробку выполняют в виде устанавливаемого по посадке с натягом стержня, наружный диаметр которого больше, чем внутренний диаметр полости. При этом каждую сдвигающую пробку предпочтительно выполняют с отверстием для выпуска воздуха. В другом варианте каждую сдвигающую пробку выполняют в виде втулки, имеющей отверстие конической формы, причем втулку расширяют посредством вбивания в нее стержня, имеющего подобную коническую форму. В еще одном варианте каждую сдвигающую пробку выполняют в виде стержня с одним или более выступов для обеспечения направленного сдвига на поверхности полости. Способ предусматривает, что дополнительно формируют выступающие поверхности на противоположных наружных боковых поверхностях корпусов насоса для приложения усилия предварительного сжатия на выступающих поверхностях при присоединении корпусов насоса для формирования насоса в сборе. Множество предварительно сжимаемых корпусов насоса предпочтительно между противоположными торцевыми пластинами с помощью множества крепежных элементов для образования насоса в сборе, причем крепежные элементы затягивают для сжатия корпусов насоса между торцевыми пластинами. При этом предварительно сжимаемые корпуса насоса дополнительно предпочтительно выполняют с выступающими поверхностями на их противоположных наружных боковых поверхностях, причем выступающие поверхности зацепляют со смежной торцевой пластиной или смежным корпусом насоса, в результате посредством затягивания крепежных элементов прилагают усилие предварительного сжатия на выступающих поверхностях на каждом корпусе насоса. Способ может дополнительно включать в себя этап нагартовки корпусов насоса. В одном варианте дополнительно размещают втулку в отверстии поршня, входном отверстии, выходном отверстии или их комбинации, и расширяют втулку на месте ее размещения для использования в качестве гильзы цилиндра. Согласно другому аспекту изобретения предложен насос в сборе для текучей среды, изготовленный в соответствии с описанным выше способом и содержащий множество корпусов насоса, соединенных в линию между противоположными торцевыми пластинами с помощью множества крепежных элементов, затягиваемых для сжатия корпусов насоса между торцевыми пластинами, причем каждый корпус насоса имеет отверстие поршня, входное отверстие, выходное отверстие, а также полости, выполненные на противоположных наружных боковых поверхностях множества корпусов насоса, смежно с местом пересечения отверстия поршня, входного отверстия и выходного отверстия; и расширенные сдвигающие пробки, расположенные в указанных полостях, причем расширенные сдвигающие пробки выполнены с возможностью приложения предварительного усилия сжатия в указанных полостях корпусов насоса, для противодействия возникновению усталостных трещин. В одном варианте каждая полость представляет собой высверленное отверстие, сформированное посредством сверления в корпусе насоса, и каждая сдвигающая пробка выполнена в виде устанавливаемого по посадке с натягом стержня, наружный диаметр которого больше внутреннего диаметра полости. В другом варианте каждая полость представляет собой высверленное отверстие, сформированное посредством сверления в корпусе насоса, и каждая сдвигающая пробка выполнена в виде втулки, имеющей отверстие конической формы, причем втулка выполнена с возможностью расширения посредством вставки с усилием в нее стержня, имеющего подобную коническую форму. В еще одном варианте каждая полость представляет собой высверленное отверстие, сформированное посредством сверления в корпусе насоса, и каждая сдвигающая пробка выполнена в виде стержня с одним или более выступом для обеспечения направленного сдвига на поверхности полости. Корпуса насоса могут быть подвергнуты нагартовке. Насос в сборе для текучей среды может дополнительно иметь выступающие поверхности, выполненные на противоположных наружных боковых поверхностях корпусов насоса, причем выступающие поверхности зацеплены со смежной торцевой пластиной или выступающей поверхностью, выполненной на смежном корпусе насоса, в результате посредством затягивания крепежных элементов прилагается предварительное усилие сжатия на выступающих поверхностях каждого корпуса насоса. В другом варианте насос в сборе для текучей среды может дополнительно включать поршень насоса, размещенный с возможностью возвратно-поступательного перемещения в отверстии поршня для обеспечения циклического изменения давлений текучей среды во входном отверстии и в выходном отверстии между относительно высоким и низким давлениями. Краткое описание чертежей Фиг. 1 - вид в перспективе гидравлической части трехпоршневого насоса в сборе согласно варианту осуществления изобретения; фиг. 2 - вид с разделением деталей трехпоршневого насоса в сборе на фиг. 1 согласно варианту осуществления изобретения; фиг. 3 - увеличенный вид области 3 на фиг. 2, показывающий боковую поверхность корпуса насоса согласно варианту осуществления изобретения; фиг. 4 - вид в перспективе одной из частей корпуса насоса трехпоршневого насоса в сборе на фиг. 1-3 согласно варианту осуществления изобретения; фиг. 5 - вид сбоку в разрезе по линии 5-5 корпуса насоса на фиг. 4 согласно варианту осуществления изобретения; фиг. 6 - вид с торца корпуса насоса с частичным вырезом согласно варианту осуществления изобретения; фиг. 7 - вертикальный вид сбоку корпуса насоса на фиг. 6 согласно варианту осуществления изобретения; фиг. 8 - увеличенный вид области 8 на фиг. 6 согласно варианту осуществления изобретения; фиг. 9 - вид сбоку в перспективе сдвигающей пробки на фиг. 8 согласно варианту осуществления изобретения; фиг. 10 - вид с торца сдвигающей пробки на фиг. 8 и 9 согласно варианту осуществления изобретения; фиг. 11 - увеличенный вид области 11 на фиг. 6 согласно варианту осуществления изобретения; фиг. 12 - вид сбоку в перспективе сдвигающей пробки на фиг. 11 согласно варианту осуществления изобретения; фиг. 13 - вид с торца сдвигающей пробки на фиг. 11 и 12 согласно варианту осуществления изобретения; фиг. 14 - увеличенный вид области 14 на фиг. 6 согласно варианту осуществления изобретения; фиг. 15 - вид сбоку в перспективе сдвигающей пробки на фиг. 14 согласно варианту осуществления изобретения; фиг. 16 - вид с торца сдвигающей пробки на фиг. 14 и 15 согласно варианту осуществления изобретения; фиг. 17 - увеличенный вид в перспективе сдвигающей пробки на фиг. 14-16 в отверстии с выступом,образованным на поверхности корпуса насоса согласно варианту осуществления изобретения. Подробное описание изобретения На фиг. 1-3 показана гидравлическая часть многопоршневого насоса 100, включающего в себя множество корпусов 102 насоса, закрепленных между торцевыми пластинами 104 с помощью крепежных элементов 106. Торцевые пластины 104 используются вместе с крепежными элементами 106 для сборки корпусов 102 насоса, чтобы образовать насос 100. Когда насос 100 собран, три корпуса 102 насоса будут собраны вместе, используя, например, четыре больших крепежных элемента или связи 106 и торцевые пластины 104 на противоположных концах корпусов 102 насоса. По меньшей мере одна из связей 106 может продолжаться через корпуса 102 насоса, при этом остальные связи 106 могут располагаться снаружи от корпусов 102 насоса. Дополнительно к трехпоршневой конфигурации насоса 100 специалистам в этой области техники должно быть очевидно, что корпуса 102 насоса могут быть собраны в другую конфигурацию, например пятипоршневой насос в сборе, содержащий пять корпусов 102 насоса, или т.п. Как лучше всего видно на фиг. 4-5, корпус 102 насоса имеет внутренний канал или отверстие 108 поршня, которое может представлять собой сквозное отверстие для приема поршня насоса через монтажную деталь 109 гидравлической части. Монтажная деталь 109 обеспечивает фланец, который может продолжаться от корпуса 102 насоса для направления и крепления приводной части к поршням в насосе 100 и в конечном итоге к источнику движущей силы, такому как дизельный двигатель или т.п., что очевидно специалистам в этой области техники. В корпусе 102 насоса может быть дополнительно образовано входное отверстие 110, противоположное выходному отверстию 112 и, по существу, перпендикулярное отверстию 108 поршня, образуя пересекающиеся отверстия. Отверстия 108, 110 и 112 корпуса 102 насоса могут образовать внутреннюю геометрию, по существу, подобную известным моноблочным гидравлическим частям, чтобы обеспечить подобные объемные характеристики. Специалистам в этой области техники должно быть очевидно, что корпус 102 насоса может содержать отверстия, имеющие другие конфигурации, например Т-образную,Y-образную, прямолинейную или другие конфигурации. В материале области, смежной углам или краям 114 в месте пересечения отверстия 108 поршня с входным и выходным отверстиями 110, 112, образуются области концентрации напряжений, которые могут стать причиной усталостного разрушения материала. Дополнительно к концентрации напряжений области 114 подвергаются воздействию циклического изменения рабочего давления в насосе, что может дополнительно увеличить риск усталостного разрушения. Корпуса 102 насоса могут быть подвергнуты предварительному сжатию для противодействия потенциальной деформации в областях 114 посредством расширения одной или более сдвигающих пробок 116, размещенных в предварительно заданных местах в корпусе 102 насоса. Пробки 116 размещаются,например, в отверстии или полости, образованной в корпусе 102, и их расширение осуществляется, используя инструмент для расширения и/или приложение радиального усилия к отверстию или полости,что очевидно специалистам в этой области техники. Отверстие, образованное в корпусе 102, может быть цилиндрическим для размещения в нем цилиндрической пробки 116 или коническим для размещения в нем конической пробки 116. Расширение сдвигающей пробки 116 посредством приложения радиального усилия ведет к пластической деформации пробки 116 в радиальном направлении и упругой деформации в радиальном направлении окружающего материала корпуса 102 насоса. Когда радиальное усилие снимается в одном варианте осуществления, пробка 116 немного уменьшается в радиальном направлении внутрь за счет упругой релаксации, и напряжения в смежной области перераспределяются. Упругая деформация окружающего материала корпуса 102 насоса не полностью исчезает после релаксации, так как упругая радиальная деформация корпуса насоса больше, чем пластическая радиальная деформация пробки 116. В результате,после релаксации остаточные напряжения перераспределяются между пробкой 116 и корпусом 102, в целом в виде сжатия, хотя растяжение также возможно в некоторых областях, особенно в тех, где имеется геометрическая асимметричность или другая анизотропность. Усилие предварительного сжатия в одном варианте осуществления может также представлять собой приложение давления с помощью гидравлических или пневматических средств, например, в области полости через подходящим образом уплотненные гидравлические или пневматические соединения. Усилие предварительного сжатия в одном варианте осуществления может прилагаться посредством введения в отверстие жидкого или полужидкого материала, который расширяется при его отверждении, и расширение материала обеспечивает усилие предварительного сжатия. В другом варианте осуществления, в котором пробка 116 будет постоянно расширена, или, другими словами, будет больше, чем полость, в которой она размещена в корпусе 102 насоса, пробка 116 сдвигает область вокруг нее, поддерживая напряжение на прилегающей поверхности полости. Задавая место расположения отверстия или полости для пробки 116, например, посредством размещения предварительно заданных мест расположения в областях, смежных с областями 114 или вблизи них, обеспечивается возможность управления по выбору распределением напряжений внутри корпуса 102 насоса. Предполагается, что усилие предварительного сжатия будет противодействовать потенциальной деформации из-за воздействия рабочего давления, областей 114, ограниченных отверстиями 108,110, 112. Благодаря противодействию потенциальной деформации из-за воздействия рабочего давления напряжение в областях 114 корпуса 102 насоса уменьшается, тем самым увеличивая общий срок службы корпуса 102 насоса за счет уменьшения вероятности усталостного разрушения. Как показано на фиг. 6 и 7, корпус 102 насоса содержит четыре сдвигающие пробки 116 А, 116 В,116 С, 116D, расположенные в отверстиях, образованных в боковых сторонах корпуса 102 насоса. Каждая из пробок 116A-116D располагается рядом с угловой областью 114 (см. фиг. 5) в месте пересечения отверстий 108, 110, 112 или вблизи него. Если требуется, выступающие поверхности 150 могут также быть обеспечены на боковой поверхности корпуса 102 насоса, как будет рассмотрено более подробно ниже. Согласно варианту осуществления, пробки 116 А-116D располагаются по окружности вокруг выступающей поверхности 150 на равных расстояниях. Согласно одному варианту осуществления одна или более пробок 116 содержит устанавливаемую по посадке с натягом пробку, такую как пробка 116 А, как показано на фиг. 8-10. Например, пробка 116 А имеет наружный диаметр, который обычно немного больше отверстия 122 на величину, соответствующую требуемому сдвигу, и может содержать центральный канал 124 для обеспечения возможности выпуска воздуха и/или подачи текучей среды в процессе гидравлического формования, что должно быть очевидно специалистам в этой области техники. Если требуется, пробка 116 А может охлаждаться, и/или корпус 102 насоса, по меньшей мере, вблизи отверстия 122 может нагреваться, чтобы способствовать вставке пробки 116 А в отверстие 122 и/или обеспечить относительное расширение пробки 116 А при достижении состояния температурного равновесия после вставки. Дополнительно или альтернативно, пробка 116 А может иметь плоский конец с фаской, и/или отверстие 122 может иметь вход в форме раструба, чтобы облегчить начало процесса вставки в отверстие 122 с помощью молотка или пресса. Согласно варианту осуществления одна или более пробок 116 содержат пробку 116 В с втулкой с коническим внутренним диаметром, как показано на фиг. 11-13. Например, пробка 116 В содержит втулку 126 и стержень 128, причем втулка 125 имеет наружный диаметр, соответствующий внутреннему диаметру отверстия 130 и коническую внутреннюю поверхность 132, соответствующую конусности наружной поверхности стержня 128, причем диаметр меньшего конца стержня 128 немного больше мини-4 024910 мального диаметра поверхности 132. Пробка 116 В расширяется в отверстии 130 посредством вставки с усилием стержня 126 с помощью молота или пресса, например. В варианте осуществления, в котором требуется анизотропное усилие предварительного сжатия вблизи пробки 116, как показано на фиг. 14-16, пробка 116 С может иметь измененную наружную поверхность с подобным кулачку выступом 134 или т.п. для управления по выбору распределением напряжений в корпусе 102 насоса, когда пробка 116 С деформируется в нем. Пробка 116 С может представлять собой устанавливаемую по посадке с натягом пробку, описанную выше, в которой выступ 134 немного больше, чем отверстие 136, чтобы при повороте пробки 116 С зацеплять выступ 138 в отверстии, как лучше всего видно на фиг. 17. Усилие предварительного сжатия может также прилагаться посредством предварительного натяжения или последующего натяжения пробки, размещенной в полости, образованной в корпусе 102 насоса,подобно предварительному натяжению и последующему натяжению в бетонных плитах или т.п. Пробка 116 может использоваться таким образом, что усилие предварительного сжатия включает в себя осевую нагрузку (например, вдоль продольной оси крепежных элементов 106) и радиальную нагрузку в полости корпуса 102 насоса, тем самым обеспечивая возможность приложения выборочного усилия предварительного сжатия в корпусе 102 посредством, например, посадки с натягом, поворота пробки 116 С для зацепления подобного кулачку выступа 134, описанного выше, или т.п. Специалистам в этой области техники должно быть очевидно, что усилие предварительного сжатия может прилагаться вдоль оси, параллельной крепежным элементам 106, перпендикулярно крепежным элементам 106 или вдоль любой оси, которая будет обеспечивать усилие предварительного сжатия в заданной области. Крепежные элементы 106, например, могут иметь измененную наружную поверхность с подобным кулачку выступом или т.п. для выборочного управления распределением напряжений в корпусе 102 насоса, например, посредством поворота крепежного элемента 106 для зацепления выступа с корпусом 102 во время сборки насоса 100 в сборе и, тем самым, создания усилия предварительного сжатия в корпусе 102. Отверстия, через которые проходят крепежные элементы 106, могут иметь участок уменьшенного диаметра, или крепежные элементы 106 могут иметь участок увеличенного диаметра для выборочного управления распределением напряжений в корпусе 102 насоса посредством посадки с натягом между отверстиями в корпусе 102 насоса и крепежными элементами 106 для создания усилия предварительного сжатия в корпусе 102 насоса. Согласно одному варианту осуществления втулка может быть размещена, например, в отверстии 110 поршня, входном отверстии 112 или выходном отверстии 108, которая расширяется по месту размещения для использования ее в качестве гильзы цилиндра или т.п. Втулка может быть размещена в отверстии 110 или отверстиях 112 или 108, используя процесс гидравлического формования, что должно быть очевидно специалистам в этой области техники. Согласно одному варианту осуществления выступающая поверхность 150 продолжается от наружной поверхности 152 корпуса 102 насоса, как лучше всего показано на фиг. 2-4 и 7. Выступающая поверхность 150 может продолжаться на предварительно заданное расстояние от наружной поверхности 152 и может образовать предварительно заданную область на наружной поверхности 152. Хотя на чертежах выступающая поверхность 150 имеет круглую форму, она может иметь любую подходящую форму. Торцевые пластины 104 могут дополнительно содержать выступающую поверхность 154, как лучше всего видно на фиг. 2, подобную поверхности 150 на корпусе 102 насоса, для зацепления с выступающими поверхностями 150 корпуса 102 насоса во время сборки. Связи или крепежные элементы 106 могут быть затянуты, используя гидравлическое устройство для натяжения, что должно быть очевидно специалистам в этой области техники. Гидравлическая мощность для привода устройства для натяжения может обеспечиваться выходным потоком из самого насоса 100. Гидравлическое устройство для натяжения может обеспечить постоянное натяжение или переменное натяжение связей 106, в зависимости от требований к работе насоса 100 в сборе. Когда связи 106 затянуты с помощью резьбовых гаек 156 или т.п., для сборки насоса 100 выступающие поверхности 150 на корпусе 102 насоса и выступающие поверхности 154 на торцевых пластинах 104 зацепляются друг с другом для обеспечения дополнительного усилия предварительного сжатия в областях 114 корпуса 102 насоса, смежных месту пересечения отверстий 108, 110, 112. Предполагается, что усилие предварительного сжатия будет противодействовать потенциальной деформации, из-за воздействия рабочего давления,областей 114, ограниченных отверстиями 108, 110, 112. Благодаря противодействию потенциальной деформации из-за воздействия рабочего давления напряжение в областях 114 корпуса 102 насоса уменьшается, тем самым увеличивая общий срок службы корпуса 102 насоса за счет уменьшения вероятности усталостного разрушения. Специалистам в этой области техники должно быть очевидно, что момент на крепежных элементах 106 и выступающие поверхности 150 и 154 взаимодействуют вместе с расширенными пробками 116, чтобы обеспечить усилие предварительного сжатия в областях 114. Благодаря, по существу, идентичной форме множества корпусов 102 насоса они могут быть успешным образом взаимозаменяемыми между средним и боковыми корпусами насоса в насосе 100 в сборе,обеспечивая преимущества при сборке, разборке и техническом обслуживании, что должно быть очевидно специалистам в этой области техники. Во время работы, если один из корпусов 102 насоса в насо-5 024910 се 100 в сборе выходит из строя, только вышедший из строя корпус 102 насоса необходимо будет заменить, что уменьшает общее время простоя насоса 100 в сборе и связанные с этим финансовые потери. Корпуса 102 насоса меньше, чем типичная моноблочная гидравлическая часть, имеющая один корпус с множеством отверстий-цилиндров, образованных в нем посредством механической обработки, и таким образом обеспечивают большую технологичность при изготовлении за счет меньшего размера поковок,отливок и т.д. Хотя на чертежах насос 100 в сборе содержит три корпуса 102 насоса, он может иметь другие конфигурации, например, посредством дальнейшего разделения или сегментирования каждого из корпусов 102 насоса, сегментирования каждого из корпусов 102 насоса на равные половины вдоль оси, по существу, перпендикулярной поверхностям 152 или посредством любого подходящего сегментирования. Соответственно, изобретение предлагает следующие варианты осуществления.A. Способ, включающий в себя расширение сдвигающей пробки в полости для предварительного сжатия части корпуса насоса, имеющей отверстие поршня, входное отверстие и выходное отверстие,расположенные на расстоянии от указанной полости; и присоединение предварительно сжимаемого корпуса насоса в насос в сборе.B. Способ по варианту А, в котором предварительно сжимаемая часть корпуса насоса является смежной месту пересечения отверстия поршня, входного отверстия и выходного отверстия.C. Способ по любому из вариантов А-В, включающий в себя сверление корпуса насоса для образования полости в виде отверстия.D. Способ по любому из вариантов А-С, в котором сдвигающая пробка содержит устанавливаемый по посадке с натягом стержень, наружный диаметр которого больше, чем внутренний диаметре полости.E. Способ по любому из вариантов A-D, в котором сдвигающая пробка имеет отверстие для выпуска воздуха.F. Способ по любому из вариантов А-Е, в котором сдвигающая пробка содержит втулку, внутренний диаметр которой имеет коническую форму, причем втулка расширяется посредством вставки с усилием в нее стержня, имеющего подобную коническую форму.G. Способ по любому из вариантов A-F, в котором сдвигающая пробка содержит стержень с одним или более выступов для обеспечения направленного сдвига на поверхности полости. Н. Способ по любому из вариантов A-G, дополнительно включающий в себя формирование выступающих поверхностей на противоположных наружных боковых поверхностях корпуса насоса для приложения усилия предварительного сжатия на выступающих поверхностях при присоединении в насос в сборе.I. Способ по любому из вариантов А-Н, дополнительно включающий в себя сборку множества предварительно сжимаемых корпусов насоса в линию между противоположными торцевыми пластинами с помощью множества крепежных элементов для образования насоса в сборе, причем крепежные элементы затягиваются для сжатия корпусов насосов между торцевыми пластинами.J. Способ по варианту I, в котором предварительно сжимаемые корпуса насоса дополнительно содержат выступающие поверхности на их противоположных наружных боковых поверхностях, причем выступающие поверхности зацепляются со смежной торцевой пластиной или смежным корпусом насоса,в результате затягивание крепежных элементов прилагает усилие предварительного сжатия на выступающих поверхностях на каждом корпусе насоса.K. Способ по любому из пп.A-J, дополнительно включающий в себя нагартовку корпуса насоса.L. Способ по любому из пп.А-K, дополнительно включающий в себя размещение втулки в отверстии поршня, входном отверстии, выходном отверстии или их комбинации и расширение втулки на месте ее размещения для использования в качестве гильзы цилиндра. М. Способ по любому из пп.A-L, дополнительно включающий в себя функционирование насоса в сборе для возвратно-поступательного перемещения поршня в отверстии поршня и обеспечения циклического изменения давлений текучей среды в входном и выходном отверстиях между относительно высоким и низким, причем предварительно сжимаемая часть корпуса насоса противодействует возникновению усталостных трещин.N. Способ по любому из пп.А-М, дополнительно включающий в себя разборку насоса для текучей среды в сборе для удаления корпуса насоса, когда в нем возникают усталостные трещины, и повторную сборку насоса для текучей среды в сборе с запасным корпусом насоса. О. Насос для текучей среды в сборе содержит множество корпусов насоса, соединенных в линию между противоположными торцевыми пластинами с помощью множества крепежных элементов, затягиваемых для сжатия корпусов насоса между торцевыми пластинами, причем каждый корпус насоса имеет отверстие поршня, входное отверстие, выходное отверстие и расширенную сдвигающую пробку в полости, и при этом расширенная сдвигающая пробка прилагает предварительное усилие сжатия в области соответствующих полостей каждого корпуса насоса. Р. Насос для текучей среды в сборе по варианту О, в котором полость имеет отверстие, образованное посредством сверления в корпусе насоса, и сдвигающая пробка содержит устанавливаемый по посадке с натягом стержень, наружный диаметр которого больше внутреннего диаметра полости.Q. Насос для текучей среды в сборе по любому из вариантов O-Р, в котором полость имеет отверстие, образованное посредством сверления в корпусе насоса, и сдвигающая пробка содержит втулку,внутренний диаметр которой имеет коническую форму, причем втулка расширяется посредством вставки с усилием в нее стержня, имеющего подобную коническую форму.R. Насос для текучей среды в сборе по любому из вариантов O-Q, в котором полость имеет отверстие, образованное посредством сверления в корпусе насоса, и сдвигающая пробка содержит стержень с одним или более выступов для обеспечения направленного сдвига на поверхности полости.S. Насос для текучей среды в сборе по любому из вариантов O-R, в котором корпуса насоса подвергаются нагартовке. Т. Насос для текучей среды в сборе по любому из вариантов O-S, дополнительно содержащий выступающие поверхности на противоположных наружных боковых поверхностях корпусов насоса, причем выступающие поверхности зацепляются со смежной торцевой пластиной или выступающей поверхностью на смежном корпусе насоса, в результате затягивание крепежных элементов прилагает предварительное усилие сжатие на выступающих поверхностях каждого корпуса насоса.U. Насос для текучей среды в сборе по любому из вариантов O-Т, в котором полости являются смежными месту пересечения отверстия поршня, входного отверстия и выходного отверстия.V. Насос для текучей среды в сборе по любому из вариантов O-Т, в котором усилие предварительного сжатия увеличивает срок службы устройства за счет уменьшения напряжения рядом с местом пересечения отверстия поршня, входного отверстия и выходного отверстия.W. Насос для текучей среды в сборе по любому из вариантов O-V, дополнительно содержащий поршень, размещенный с возможностью возвратно-поступательного перемещения в отверстии поршня для обеспечения циклического изменения давлений текучей среды в входном и выходном отверстиях между относительно высоким и низким, причем усилие предварительного сжатия противодействует возникновению усталостных трещин.X. Способ противодействия усталостным трещинам в насосе в сборе для текучей среды, содержащем множество корпусов насоса, содержащих отверстие поршня, входное отверстие и выходное отверстие, включает в себя сверление отверстий на противоположных наружных боковых поверхностях множества корпусов насоса, смежных месту пересечения отверстия поршня, входного отверстия и выходного отверстия; вставку с усилием сдвигающих пробок в отверстия, причем сдвигающие пробки выбираются из группы, содержащей устанавливаемые по посадке с натягом стержни, втулки с внутренним диаметром конической формы, стержни с одним или более выступом и их комбинации; расширение сдвигающих пробок в отверстиях для приложения усилия предварительного сжатия рядом с указанным местом пересечения; образование насоса в сборе посредством соединения множества предварительно сжимаемых корпусов насоса в линию между противоположными торцевыми пластинами с помощью множества крепежных элементов; и затягивание крепежных элементов для сжатия множества корпусов насоса между торцевыми пластинами.Y. Способ по варианту X, дополнительно включающий в себя нагартовку корпусов насоса.Z. Способ по любому из вариантов X-Y, дополнительно включающий в себя обеспечение выступающих поверхностей на противоположных наружных боковых поверхностях множества корпусов насоса, причем выступающие поверхности зацепляются со смежной торцевой пластиной или смежным корпусом насоса, в результате затягивание крепежных элементов прилагает усилие предварительного сжатия на выступающих поверхностях каждого корпуса насоса.AA. Способ по любому из вариантов X-Z, дополнительно включающий в себя разборку предназначенного для текучей среды насоса в сборе для удаления одного из корпусов насоса, в котором возникли усталостные трещины, и повторную сборку предназначенного для текучей среды насоса в сборе с запасным корпусом насоса без усталостных трещин. Приведенное выше описание было сделано с помощью представленных вариантов осуществления. Специалистам в этой области техники должно быть очевидно, что альтернативы и изменения описанных конструкций и способов функционирования могут быть реализованы на практике, не выходя, по существу, за пределы сущности и объема настоящего изобретения. Соответственно, приведенное выше описание не должно пониматься относящимся только к конкретным описанным и показанным на прилагаемых чертежах конструкциям, но его следует рассматривать в соответствии с и как обоснование прилагаемой формулы изобретения, в которой полностью и надлежаще определен объем настоящего изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ противодействия усталостным трещинам в насосе (100) в сборе для текучей среды, содержащем множество корпусов (102) насоса, каждый из которых имеет отверстие (108) поршня, входное отверстие (110) и выходное отверстие (112), при этом способ включает в себя этапы, на которых формируют полости (122, 130, 136) на противоположных наружных боковых поверхностях каждого корпуса (102) насоса смежно с местом, в котором пересекаются отверстие (108) поршня, входное отверстие (110) и выходное отверстие (112), причем отверстия (108, 110, 112) расположены на расстоянии от указанных полостей; размещают сдвигающие пробки (116 А, 116 В, 116 С) в указанных полостях; расширяют сдвигающие пробки в указанных полостях для предварительного сжатия части каждого корпуса (102) насоса и соединяют в линию множество предварительно сжимаемых корпусов (102) насоса для формирования насоса (100) в сборе для текучей среды. 2. Способ по п.1, в котором предварительно сжимаемую часть корпуса (102) насоса выполняют смежно с местом пересечения отверстия (108) поршня, входного отверстия (110) и выходного отверстия(112). 3. Способ по п.1 или 2, в котором полости (112, 130, 136) формируют в виде высверленных отверстий посредством сверления корпусов (102) насоса. 4. Способ по п.1, в котором каждую сдвигающую пробку (116 А) выполняют в виде устанавливаемого по посадке с натягом стержня, наружный диаметр которого больше, чем внутренний диаметр полости. 5. Способ по п.4, в котором каждую сдвигающую пробку (116 А) выполняют с отверстием (124) для выпуска воздуха. 6. Способ по п.1, в котором каждую сдвигающую пробку (116 В) выполняют в виде втулки (126),имеющей отверстие конической формы, причем втулку (126) расширяют посредством вбивания в нее стержня (128), имеющего подобную коническую форму. 7. Способ по п.1, в котором каждую сдвигающую пробку (116 С) выполняют в виде стержня с одним или более выступов (134) для обеспечения направленного сдвига на поверхности полости. 8. Способ по любому из пп.1-7, в котором дополнительно формируют выступающие поверхности(150) на противоположных наружных боковых поверхностях корпусов (102) насоса для приложения усилия предварительного сжатия на выступающих поверхностях (150) при присоединении корпусов (102) насоса для формирования насоса в сборе. 9. Способ по любому из пп.1-7, в котором множество предварительно сжимаемых корпусов (102) насоса собирают в линию между противоположными торцевыми пластинами (104) с помощью множества крепежных элементов (106) для образования насоса в сборе, причем крепежные элементы (106) затягивают для сжатия корпусов (102) насоса между торцевыми пластинами (104). 10. Способ по п.9, в котором предварительно сжимаемые корпуса (102) насоса дополнительно выполняют с выступающими поверхностями (150) на их противоположных наружных боковых поверхностях, причем выступающие поверхности (150) зацепляют со смежной торцевой пластиной (104) или смежным корпусом (102) насоса, в результате посредством затягивания крепежных элементов прилагают усилие предварительного сжатия на выступающих поверхностях (150) на каждом корпусе (102) насоса. 11. Способ по любому из пп.1-7, дополнительно включающий в себя этап нагартовки корпусов(102) насоса. 12. Способ по любому из пп.1-7, в котором дополнительно размещают втулку в отверстии (108) поршня, входном отверстии (110), выходном отверстии (112) или их комбинации и расширяют втулку на месте ее размещения для использования в качестве гильзы цилиндра. 13. Насос (100) в сборе для текучей среды, изготовленный в соответствии со способом по п.1, содержащий множество корпусов (102) насоса, соединенных в линию между противоположными торцевыми пластинами (104) с помощью множества крепежных элементов (106), затягиваемых для сжатия корпусов(102) насоса между торцевыми пластинами (106), причем каждый корпус (102) насоса имеет отверстие(108) поршня, входное отверстие (110), выходное отверстие (112), а также полости (122, 130, 136), выполненные на противоположных наружных боковых поверхностях множества корпусов (102) насоса,смежно с местом пересечения отверстия (108) поршня, входного отверстия (110) и выходного отверстия(112); и расширенные сдвигающие пробки (116 А, 116 В, 116 С), расположенные в указанных полостях, причем расширенные сдвигающие пробки выполнены с возможностью приложения предварительного усилия сжатия в указанных полостях корпусов (102) насоса для противодействия возникновению усталостных трещин. 14. Насос в сборе для текучей среды по п.13, в котором каждая полость (122, 130, 136) представляет собой высверленное отверстие, сформированное посредством сверления в корпусе (102) насоса, и каждая сдвигающая пробка (116 А) выполнена в виде устанавливаемого по посадке с натягом стержня, наружный диаметр которого больше внутреннего диаметра полости. 15. Насос в сборе для текучей среды по п.13, в котором каждая полость (112, 130, 136) представляет собой высверленное отверстие, сформированное посредством сверления в корпусе (102) насоса, и каждая сдвигающая пробка (116 В) выполнена в виде втулки (126), имеющей отверстие конической формы, при-8 024910 чем втулка (126) выполнена с возможностью расширения посредством вставки с усилием в нее стержня(128), имеющего подобную коническую форму. 16. Насос в сборе для текучей среды по п.13, в котором каждая полость (122, 130, 136) представляет собой высверленное отверстие, сформированное посредством сверления в корпусе (102) насоса, и каждая сдвигающая пробка (116 С) выполнена в виде стержня с одним или более выступов (134) для обеспечения направленного сдвига на поверхности полости. 17. Насос в сборе для текучей среды по любому из пп.13-16, в котором корпуса (102) насоса подвергнуты нагартовке. 18. Насос в сборе для текучей среды по любому из пп.13-16, дополнительно имеющий выступающие поверхности (150), выполненные на противоположных наружных боковых поверхностях корпусов(102) насоса, причем выступающие поверхности (150) зацеплены со смежной торцевой пластиной (104) или выступающей поверхностью (150), выполненной на смежном корпусе насоса, в результате посредством затягивания крепежных элементов (106) прилагается предварительное усилие сжатия на выступающих поверхностях (150) каждого корпуса (102) насоса. 19. Насос в сборе для текучей среды по любому из пп.13-16, который дополнительно включает поршень насоса, размещенный с возможностью возвратно-поступательного перемещения в отверстии(108) поршня для обеспечения циклического изменения давлений текучей среды во входном (110) отверстии и в выходном (112) отверстии между относительно высоким и низким давлениями.

МПК / Метки

МПК: F04B 39/12, F04B 35/04, F04B 53/16, F04B 17/00

Код ссылки

<a href="https://eas.patents.su/13-24910-korpus-nasosa.html" rel="bookmark" title="База патентов Евразийского Союза">Корпус насоса</a>

Предыдущий патент: Транспортируемое устройство для опрыскивания полевых культур

Следующий патент: Лактобациллы с антиоксидантным действием

Случайный патент: Выделенное антитело млекопитающего против il-12 и способ изменения его активности