Способ получения самогерметизирующейся композиции

Номер патента: 24694

Опубликовано: 31.10.2016

Авторы: Фомбелль Дамьен, Мерино Лопес Хосе, Пиало Фредерик, Воге Бозена

Формула / Реферат

1. Способ получения самогерметизирующейся эластомерной композиции, отличающийся тем, что содержит, по меньшей мере, следующие этапы:

a) сначала получают маточную смесь, содержащую по меньшей мере один диеновый эластомер и одну термопластичную углеводородную смолу, которая находится в твердом состоянии при температуре 23°С в количестве от 30 до 90 pce (частей на 100 частей твердого эластомера), смешивая эти разные компоненты в смесителе при температуре, равной или близкой к температуре, называемой "температурой горячего компаундирования", которая выше температуры размягчения углеводородной смолы; и

b) затем в приготовленную так маточную смесь вводят по меньшей мере одну сшивающую систему, смешивая все в том же смесителе или в другом смесителе, при температуре, равной или близкой к максимальной температуре, которая поддерживается ниже 100°С, с получением самогерметизирующейся композиции, и тем, что в указанную маточную смесь или в указанную композицию вводят дополнительно по меньшей мере один жидкий пластификатор с температурой стеклования (Tg) ниже -20°С, в количестве ниже 60 pce (частей на 100 частей твердого эластомера).

2. Способ по п.1, в котором в ходе этапа а) горячего компаундирования диеновый эластомер приводят в контакт с углеводородной смолой в твердом состоянии.

3. Способ по п.1, в котором в ходе этапа а) горячего компаундирования диеновый эластомер приводят в контакт с углеводородной смолой в жидком состоянии.

4. Способ по п.3, в котором углеводородную смолу вводят в смеситель в жидком состоянии.

5. Способ по любому из пп.1-4, в котором этап а) горячего компаундирования диенового эластомера с углеводородной смолой осуществляют без доступа кислорода.

6. Способ по любому из пп.1-5, в котором температура горячего компаундирования составляет более 70°С.

7. Способ по любому из пп.1-6, в котором этап а) горячего компаундирования проводят в шнековом смесителе-экструдере.

8. Способ по любому из пп.1-7, в котором максимальную температуру перемешивания на этапе b) поддерживают на уровне ниже температуры размягчения углеводородной смолы.

9. Способ по любому из пп.1-8, в котором максимальную температуру перемешивания на этапе b) поддерживают на уровне ниже 80°С.

10. Способ по любому из пп.1-8, в котором максимальную температуру перемешивания на этапе b) поддерживают на уровне ниже 50°С.

11. Способ по любому из пп.1-10, в котором этап b) перемешивания проводят в открытом валковом смесителе.

12. Способ по п.11, в котором валки открытого смесителя охлаждаются до температуры ниже 40°С.

13. Способ по любому из пп.1-12, в котором между этапами а) и b) введен промежуточный этап охлаждения маточной смеси до температуры ниже 100°С.

14. Способ по п.13, в котором температура охлаждения маточной смеси в ходе указанного промежуточного этапа охлаждения составляет менее 80°С.

15. Способ по п.13 или 14, в котором температура охлаждения маточной смеси в ходе указанного промежуточного этапа охлаждения ниже температуры размягчения углеводородной смолы.

16. Способ по любому из пп.1-15, в котором в композицию добавляют наполнитель.

17. Способ по п.16, в котором наполнитель вводят в ходе этапа b) перемешивания.

18. Способ по п.16 или 17, в котором наполнитель вводят в количестве до 30 pce.

19. Способ по п.18, в котором наполнитель вводят в количестве до 20 pce.

20. Способ по любому из пп.16-19, в котором наполнитель представляет собой сажу.

21. Способ по п.20, в котором содержание сажи составляет ниже 5 pce.

22. Способ по п.21, в котором содержание сажи лежит в интервале между 0,5 и 2 pce.

23. Способ по любому из пп.1-22, в котором диеновый эластомер выбран из группы, состоящей из полибутадиенов, натурального каучука, синтетических полиизопренов, сополимеров бутадиена, сополимеров изопрена и смесей таких эластомеров.

24. Способ по п.22, в котором диеновый эластомер является изопреновым эластомером, выбранным из группы, состоящей из натурального каучука, синтетических полиизопренов и смесей таких эластомеров.

25. Способ по любому из пп.1-23, в котором количество диенового эластомера составляет более 50 pce.

26. Способ по п.23 или 24, в котором изопреновый эластомер является единственным эластомером композиции.

27. Способ по любому из пп.1-26, в котором количество углеводородной смолы составляет от 45 до 75 pce.

28. Способ по любому из пп.1-27, в котором углеводородная смола имеет температуру стеклования выше 0°С.

29. Способ по любому из пп.1-28, в котором среднечисленная молекулярная масса (Mn) углеводородной смолы лежит в интервале между 400 и 2000 г/моль.

30. Способ по любому из пп.1-29, в котором углеводородная смола выбрана из группы, состоящей из смол гомополимера или сополимера циклопентадиена (CPD), смол гомополимера или сополимера дициклопентадиена (DCPD), смол гомополимера или сополимера терпена, смол гомополимера или сополимера фракции С5, смол гомополимера или сополимера фракции С9 и из смесей этих смол.

31. Способ по любому из пп.1-30, в котором жидкий пластификатор вводят в маточную смесь.

32. Способ по п.31, в котором жидкий пластификатор вводят в маточную смесь одновременно с углеводородной смолой.

33. Способ по любому из пп.1-32, в котором жидкий пластификатор вводят в количестве от 5 до 40 pce.

34. Способ по любому из пп.1-33, в котором жидкий пластификатор выбран из группы, состоящей из жидких эластомеров, полиолефиновых масел, нафтеновых масел, парафиновых масел, масел дистиллятных ароматических экстрактов (DAE), масел средних экстрагированных сольватов (MES), масел обработанных дистиллятных ароматических экстрактов (TDAE), минеральных масел, растительных масел, сложноэфирных пластификаторов, фосфатных пластификаторов и из смесей этих соединений.

35. Способ по п.34, в котором жидкий пластификатор выбран из группы, состоящей из жидких эластомеров, полиолефиновых масел, растительных масел и смесей смеси этих соединений.

36. Способ по любому из пп.1-35, в котором среднечисленная молекулярная масса (Mn) жидкого пластификатора лежит в интервале между 300 и 90000 г/моль.

37. Способ по любому из пп.1-36, в котором сшивающая система является вулканизационной системой на основе серы и гуанидинового производного.

38. Способ по п.37, в котором гуанидиновое производное представляет собой дифенилгуанидин (DPG).

39. Способ по п.37 или 38, в котором вулканизационная система содержит от более 0,1 до менее 1,5 pce серы и до менее 1,5 pce гуанидинового производного.

Текст

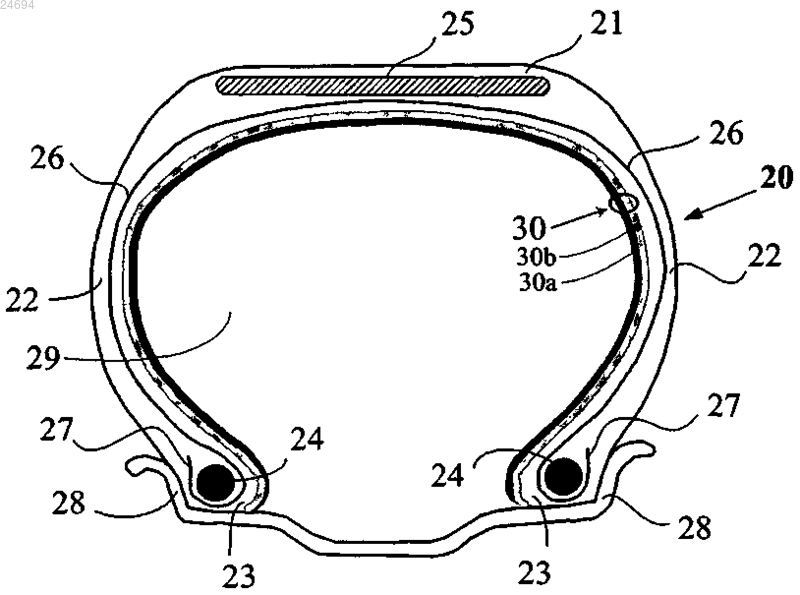

СПОСОБ ПОЛУЧЕНИЯ САМОГЕРМЕТИЗИРУЮЩЕЙСЯ КОМПОЗИЦИИ Пиало Фредерик, Фомбелль Дамьен,Воге Бозена, Мерино Лопес Хосе (FR) Медведев В.Н. (RU) Способ получения самогерметизирующейся эластомерной композиции, причем указанный способ отличается тем, что он включает, по меньшей мере, следующие этапы: сначала получают маточную смесь, содержащую по меньшей мере один диеновый эластомер и термопластичную углеводородную пластифицирующую смолу в содержание выше 30 pce (частей на 100 частей эластомера), смешивая эти разные компоненты в смесителе при температуре, равной или близкой к температуре, называемой "температурой горячего компаундирования", которая выше температуры размягчения углеводородной смолы; затем в приготовленную так маточную смесь вводят по меньшей мере одну сшивающую систему, перемешивая все в том же смесителе или в другом смесителе, при температуре, равной или близкой к максимальной температуре, которая поддерживается ниже 100 С, чтобы получить указанную самогерметизирующуюся композицию,а также отличается тем, что в указанную маточную смесь или в указанную композицию вводят по меньшей мере один жидкий пластификатор с температурой стеклования (Tg) ниже -20 С, в содержании ниже 60 pce.(71)(73) Заявитель и патентовладелец: КОМПАНИ ЖЕНЕРАЛЬ ДЕЗ ЭТАБЛИССМАН МИШЛЕН (FR); МИШЛЕН РЕШЕРШ Э ТЕКНИК С.А. (CH) Изобретение относится к самогерметизирующимся (self-sealing) композициям, подходящим для применения в качестве антипрокольного слоя в любых типах "надувных" предметов, то есть, по определению тех, что принимают свою пригодную для применения форму, когда их надувают воздухом. В частности, оно относится к способам получения самогерметизирующихся композиций на основе диенового эластомера, такого как натуральный каучук. Уже несколько лет производители шин прикладывают очень большие усилия для разработки оригинальных решений проблемы, восходящей к самому началу применения колес, обутых в покрышки надувного типа, а именно: как позволить автомобилю продолжить свой путь, несмотря на существенную или полную потерю давления в одной или нескольких покрышках. В течение десятилетий запасное колесо рассматривалось как единственное и универсальное решение. Затем, позднее, появились значительные преимущества, связанные с его наддувом. Развивается концепция "продолжительной способности к движению". Соответствующие методы позволяют продолжать движение с этой же покрышкой, при соблюдении определенных ограничений, после прокола или падения давления. Это позволяет, например, отправиться в пункт устранения неисправности без необходимости остановки в условиях, часто в опасных для установки запасного колеса. Особенно трудно создать самогерметизирующиеся композиции, которые могли бы позволить достичь такой цели, которые по определению способны обеспечить автоматически, то есть без какого-либо внешнего вмешательства, герметизацию покрышки в случае прокола последней посторонним предметом,таким, как гвоздь. Чтобы годиться для применения, самогерметизирующийся слой должен удовлетворять многим условиям физической и химической природы. Он, в частности, должен быть действенным в очень широком диапазоне температур применения в течение всего срока службы покрышек. Он должен быть способным герметизировать дыру в случае, когда пробивший отверстие предмет остается на месте; а при удалении последнего он должен быть способен заполнить дыру и сделать покрышку непроницаемой. Конечно, было придумано много решений, но они не могли быть в действительности разработаны до настоящего времени для покрышек автомобилей, в частности, по причинам трудности получения этих самогерметизирующихся композиций и, следовательно, их конечной себестоимости. В частности, эффективные самогерметизирующиеся композиции на основе натурального каучука и углеводородной смолы в качестве вещества, повышающего клейкость ("tackifier"), были описаны в патентах US 4913209, US 5085942 и US 5295525. Эти композиции отличаются одновременным наличием углеводородной смолы в высоком содержании, всегда выше 100 pce (частей на 100 частей эластомера), и существенного количества эластомера в жидком состоянии, обычно в виде деполимеризованного натурального каучука (молекулярный вес обычно в интервале между 1000 и 100000). Во-первых, высокая доля смолы, помимо того, что это может быть вредным для гистерезиса и, следовательно, для сопротивления качению покрышек, требует особенно длительного и сложного перемешивания эластомерной матрицы. Конечно, использование значительного количества жидкого эластомера улучшает текучесть композиции, но такое использование является источником других недостатков, в частности, риска ползучести самогерметизирующейся композиции при ее использовании при относительно высокой температуре(обычно выше 60 С), часто встречающейся при применении некоторых покрышек. Если уменьшить содержание жидкого эластомера и даже если полностью отказаться от последнего,может возникнуть другая исключительно важная производственная проблема: в отсутствие усиливающего наполнителя, такого, как сажа (к тому же нежелательной, как известно, для этого типа приложений),композиция плохо связывает. Это отсутствие когезии может быть таким, что клеящая способность композиции, являющаяся результатом использования высокой доли повышающей клейкость смолы, больше не сбалансирована и становится слишком высокой. В таком случае из этого следует опасность паразитного приклеивания к средствам перемешивания, недопустимое в условиях промышленного применения. Продолжая свои исследования, авторы заявки открыли новый способ получения, который позволяет смягчить, по крайней мере, существенно снизить названные выше различные недостатки. Таким образом, настоящее изобретение относится к способу получения самогерметизирующейся эластомерной композиции, причем указанный способ отличается тем, что он включает в себя по меньшей мере следующие этапы: сначала получают маточную смесь, содержащую по меньшей мере один диеновый эластомер и одну углеводородную смолу в содержании выше 30 pce, смешивая эти разные компоненты в смесителе при температуре, равной или близкой к температуре, называемой "температурой горячего компаундирования", которая выше температуры размягчения углеводородной смолы; затем в приготовленную так маточную смесь вводят по меньшей мере одну сшивающую систему,смешивая все в том же смесителе или в другом смесителе, при температуре, равной или близкой к максимальной температуре, которая поддерживается ниже 100 С, для получения указанной самогерметизирующейся композиции, и тем, что в указанную маточную смесь или в указанную композицию вводят,кроме того, по меньшей мере один жидкий пластификатор с температурой стеклования ниже -20, в со-1 024694 держании ниже 60 pce. Такой способ оказался особенно хорошо адаптирован к быстрому получению в условиях, приемлемых с точки зрения промышленности, применения эффективной самогерметизирующейся композиции на основе диенового эластомера и углеводородной смолы, причем эта композиция может содержать высокие доли углеводородной смолы без необходимости использования жидкого пластификатора в особо высокой доле. Изобретение, а также его преимущества можно будет легко понять в свете следующих описания и примеров осуществления, а также фиг. 1 и 2, относящихся к этим примерам, на которых схематически представлены, без соблюдения конкретного масштаба,пример устройства экструзии-перемешивания, подходящего для осуществления способа согласно изобретению (фиг. 1); пример покрышки, в радиальном сечении, использующей самогерметизирующуюся композицию,полученную способом согласно изобретению (фиг. 2).I. Подробное описание изобретения В настоящем описании, если явно не указано иное, все процентные доли (%) указаны в массовых процентах. С другой стороны, все интервалы значений, обозначенные выражением "между а и b", означают область значений, заключенную от больше, чем а до меньше, чем b (то есть границы а и b исключены), тогда как интервал значений, обозначенный выражением "от а до b", означает область значений, идущих от границы "а" до границы "b", то есть включает строгие границы "а" и "b".I-1. Способ по изобретению. Итак, способ согласно изобретению отличается тем, что он содержит по меньшей мере два следующих этапа:a) сначала получают маточную смесь, содержащую по меньшей мере один диеновый эластомер и одну углеводородную смолу, которая находится в твердом состоянии при температуре 23 С, в количестве от 30 до 90 pce, смешивая эти разные компоненты в смесителе при температуре, равной или близкой к температуре, называемой "температурой горячего компаундирования", которая выше температуры размягчения углеводородной смолы;b) затем в приготовленную так маточную смесь вводят по меньшей мере одну сшивающую систему,смешивая все в том же смесителе или в другом смесителе, при температуре, равной или близкой к максимальной температуре, которая поддерживается ниже 100 С, с получением самогерметизирующейся композиции, и тем, что в указанную маточную смесь или в указанную композицию вводят, кроме того,по меньшей мере один жидкий пластификатор с температурой стеклования (сокращенно Tg) ниже -20 С,в содержании ниже 60 pce (причем pce означает весовые части на сто частей твердого эластомера). Разумеется, указанные выше первая и вторая температуры являются температурами маточной смеси и самогерметизирующейся композиции, соответственно, измеряемые in situ, а не номинальными температурами самих смесителей. Под "маточной смесью" (или "masterbatch") здесь нужно по определению понимать смесь по меньшей мере одного диенового эластомера и более 30 pce углеводородной смолы, то есть смеси предшественник конечной самогерметизирующейся композиции, готовой к употреблению. Жидкий пластификатор может быть введен в любой момент, полностью или частью, в ходе любого из этапов способа по изобретению, в частности, в ходе получения самой маточной смеси (в этом случае перед, во время или после введения углеводородной смолы в диеновый эластомер), как "при высокой температуре" (то есть при температуре выше температуры размягчения смолы), так и при более низкой температуре, или, например, после получения маточной смеси (в этом случае до, во время или после добавления сшивающей системы). Предпочтительно вводить по меньшей мере часть жидкого пластификатора в ходе этапа а) получения самой маточной смеси, в этом случае более предпочтительно либо одновременно с углеводородной смолой, либо после введения этой последней. Согласно одному особенно выгодному варианту осуществления, смесь углеводородной смолы и жидкого пластификатора может быть приготовлена заранее, до введения в диеновый эластомер. В эту маточную смесь могут факультативно вводиться различные добавки, как предназначенные для собственно маточной смеси (например, стабилизатор, краситель или УФ-стабилизатор, антиоксидант и т.д.), так и для конечной самогерметизирующейся композиции, для которой предназначена маточная смесь. Маточная смесь может быть приготовлена в любом средстве перемешивания, в частности, в лопастной мешалке, валковом смесителе, экструдере, любом смесителе, способном в достаточно мере перемешивать, разминать эти разные компоненты до получения хорошо перемешанной гомогенной смеси указанных компонентов. Предпочтительно применяют шнековый смеситель-экструдер, с постоянным или переменным шагом, способный известным образом оказывать существенные сдвиговые усилия на смесь (диеновый эластомер и смола) в ходе образования. В исходном состоянии, то есть перед своим контактом с эластомером, углеводородная пластифицирующая смола может находиться в твердом состоянии или в жидком состоянии. При приведении в контакт диенового эластомера (твердого) и термопластичной углеводородной смолы эта последняя может находиться в твердом состоянии или, более предпочтительно, уже в жидком состоянии; для этого достаточно нагреть смолу до температуры выше ее температуры размягчения. В зависимости от типа используемой углеводородной смолы, температура горячего компаундирования обычно выше 70 С, предпочтительно выше 80 С, например, лежит в интервале между 100 и 150 С. Для оптимального смешения маточной смеси, углеводородную смолу предпочтительно вводят в смеситель в жидком состоянии, под давлением. Согласно другому предпочтительному варианту осуществления, комбинируемому или нет с предшествующим, этап а) горячего компаундирования проводится без доступа кислорода. Что касается этапа b) введения сшивающей системы, он проводится при температуре, равной или близкой к максимальной температуре (вторая температура), которая поддерживается ниже 100 С, предпочтительно ниже 80 С. Согласно другому предпочтительному варианту осуществления изобретения, вторая температура поддерживается ниже температуры размягчения смолы. Так, в зависимости от типа используемой углеводородной смолы, температура перемешивания на этапе b) предпочтительно ниже 50 С, более предпочтительно лежит в интервале между 20 и 40 С (например, в интервале между 20 и 30 С). Между описанными выше этапами а) и b) при необходимости может вводиться промежуточный этап охлаждения маточной смеси, чтобы довести ее температуру до значения ниже 100 С, предпочтительно ниже 80 С, в частности, ниже температуры размягчения смолы, перед введением сшивающей системы в приготовленную ранее маточную смесь.I-2. Составление самогерметизирующейся композиции. Таким образом, самогерметизирующаяся композиция или материал, которая может быть получена способом по изобретению, является эластомерной композицией, содержащей по меньшей мере один диеновый эластомер, более 30 pce углеводородной смолы в качестве твердого (при 23 С) пластификатора,жидкий пластификатор с Tg ниже -20 С в содержании ниже 60 pce, и сшивающую систему; помимо других различных добавок по выбору она также может содержать малую долю усиливающего наполнителя. Ее состав более подробно описан ниже. а) Диеновый эластомер. Как известно, диеновые эластомеры можно разделить на две категории: насыщенные или ненасыщенные. Здесь предпочтительно используются диеновые эластомеры ненасыщенного типа, то есть по определению диеновые эластомеры, полученные, по меньшей мере частью, из сопряженных диеновых мономеров и имеющие содержание звеньев или фрагментов, образованных из сопряженных диенов, более 30% (в мол.%). В отличие от диеновых эластомеров жидкого типа, диеновый эластомер в композиции по изобретению по определению является твердым. Типично, его среднечисленная молекулярная масса (Mn) лежит в интервале между 100000 и 5000000, в частности, между 200000 и 4000000 г/моль. Более предпочтительно диеновый эластомер (предпочтительно ненасыщенный) выбран из группы,состоящей из полибутадиенов (BR), натурального каучука (NR), синтетических полиизопренов (IR), сополимеров бутадиена (например, бутадиен-стирол, или SBR), сополимеров изопрена, и из смесей таких эластомеров. Еще более предпочтительно ненасыщенный диеновый эластомер в композиции по изобретения является изопреновым эластомером, предпочтительно выбранным из группы, состоящей из натурального каучука (NR), синтетических полиизопренов (IR), сополимеров бутадиена с изопреном (BIR), сополимеров стирола с изопреном (SIR), сополимеров стирол-бутадиен-изопрен (SBIR), и из смесей этих эластомеров. Этот изопреновый эластомер предпочтительно является натуральным каучуком или синтетическим цис-1,4-полиизопреном. Ненасыщенный диеновый эластомер, упомянутый выше, в частности, изопреновый эластомер, такой, как натуральный каучук, может составлять всю эластомерную матрицу или основную ее часть по весу (предпочтительно более 50%, более предпочтительно более 70%), когда она один или несколько других диеновых или недиеновых эластомеров, например, типа термопластов. Другими словами, предпочтительно, чтобы в композиции по изобретению содержание ненасыщенного диенового эластомера(твердого), в частности, изопренового эластомера, как натуральный каучук, было выше 50 pce, более предпочтительно выше 70 pce. Еще более предпочтительно, эта доля ненасыщенного диенового эластомера, в частности, изопренового эластомера, такого, как натуральный каучук, превышает 80 pce. Согласно олному частному варианту осуществления, ненасыщенный диеновый эластомер выше, в частности, когда речь идет об изопреновом диеновом эластомере, таком, как натуральный каучук, является единственным эластомером, присутствующим в самогерметизирующейся композиции по изобретению. Однако, согласно другим возможным вариантам осуществления, этот изопреновый эластомер мог бы сочетаться с другими, не основными по весу эластомерами (твердыми), будь то ненасыщенные диеновые эластомеры (например, BR или SBR) и даже насыщенные (например, бутил), или же эластомеры,-3 024694 отличные от диеновых, например, термопластичные стирольные эластомеры (называемые "TPS"), например, выбранные из группы, состоящей из блок-сополимеров стирол/бутадиен/стирол (SBS), стирол/изопрен/стирол (SIS), стирол/бутадиен/изопрен/стирол (SBIS), стирол/изобутилен/стирол (SIBS),стирол/этилен/бутилен/стирол (SEBS), стирол/этилен/ пропилен/ стирол (SEPS), стирол/этилен/этилен/ пропилен/стирол (SEEPS), и из смесей этих сополимеров.b) Углеводородная смола. Обозначение "смола" в настоящей заявке относится, по известному специалисту определению, к термопластичному соединению, которое является твердым при температуре окружающей среды (23 С), в отличие от жидкого пластификатора, такого как масло. Углеводородные смолы являются полимерами, хорошо известными специалисту, в основном на основе углерода и водорода, применимые, в частности, в полимерных матрицах в качестве пластификаторов или веществ, повышающих липкость. По своей природе они являются смешиваемыми (то есть совместимыми) в используемых содержаниях с полимерными композициями, для которых они предназначены, чтобы действовать как настоящие разбавители. Они были описаны, например, в работе, озаглавленной "Hydrocarbon Resins (Углеводородные смолы)" R. Mildenberg, M. Zander, G. Collin (New York,VCH, 1997, ISBN 3-527-28617-9), глава 5 которой посвящена их применению, в частности, в производстве резиновых покрышек (5.5. "Rubber Tires and Mechanical Goods"). Они могут быть алифатическими,циклоалифатическими, ароматическими, ароматическими гидрированными, алифатического/ароматического типа, то есть на основе алифатических и/или ароматических мономеров. Они могут быть натуральными или синтетическими, на нефтяной основе или нет (в первом случае они известны также под названием нефтяных смол). Их температура стеклования (Tg) предпочтительно выше 0 С, в частности выше 20 С (чаще всего лежит в интервале между 30 и 95 С). Как известно, эти углеводородные смолы могут быть определены также как термопластичные смолы, в том смысле, что они размягчаются при нагревании и, следовательно, их можно формовать. Их можно определить также точкой, или температурой, размягчения (по-английски "softening point") - температурой, при которой продукт, например, в виде порошка, слипается; эти данные могут использоваться вместо точки плавления, вообще довольно плохо определяемой у смол. Температура размягчения углеводородной смолы обычно примерно на 50-60 С выше значения Tg. В композиции по изобретению температура размягчения смолы предпочтительно выше 40 С (в частности лежит в интервале между 40 и 140 С), более предпочтительно выше 50 С (в частности, лежит в интервале между 50 и 135 С). Указанная смола используется в весовом содержании, предпочтительно лежащем в интервале между 30 и 90 pce. Ниже 30 pce антипрокольные характеристики оказываются недостаточными из-за слишком высокой жесткости композиции. Выше 90 pce могут оказаться недостаточными механические характеристики материала, и, кроме того, появляется опасность ухудшения характеристик при высокой температуре (обычно выше 60 С). По всем этим причинам содержание смолы предпочтительно находится в интервале между 40 и 80 pce, еще более предпочтительно, по меньшей мере равно 45 pce, в частности,находится в диапазоне от 45 до 75 pce. Согласно одному предпочтительному варианту осуществления изобретения, углеводородная смола имеет по меньшей мере одну (любую), более предпочтительно все из следующих характеристик:Tg выше 25 С; точка размягчения выше 50 С (в частности, лежащая между 50 и 135 С); среднечисленная молекулярная масса (Mn) в интервале между 400 и 2000 г/моль; коэффициент полидисперсности (Ip) ниже 3 (напомним: Ip=Mw/Mn, где Mw есть средневесовая молекулярная масса). Более предпочтительно эта углеводородная смола имеет по меньшей мере одну (любую), более предпочтительно все из следующих характеристик:Tg в интервале между 25 и 100 С (в частности, между 30 и 90 С); точка размягчения выше 60 С, в частности между 60 и 135 С; средняя масса Mn в интервале между 500 и 1500 г/моль; коэффициент полидисперсности Ip ниже 2. Температура Tg измеряется согласно стандарту ASTM D3418 (1999). Точка размягчения измеряется согласно норме ISO 4625 (метод шарика и кольца). Макроструктура (Mw, Mn и Ip) определяется методом гель-проникающей хроматографии (SEC): растворитель тетрагидрофуран; температура 35 С; концентрация 1 г/л; скорость протекания 1 мл/мин; раствор перед впрыскиванием профильтрован на фильтре пористостью 0,45 мкм; калибровка по Мору с полистирольными эталонами; набор из 3 последовательных колонок "WATERS" ("STYRAGEL" HR4E, HR1 и HR0.5); детектирование на дифференциальном рефрактометре ("WATERS 2410") и соответствующее ему операционное программное обеспечение ("WATERSEMPOWER"). В качестве примеров таких углеводородных смол можно назвать смолы, выбранные из группы, состоящей из смол гомополимера или сополимера циклопентадиена (сокращенно CPD) или дициклопента-4 024694 диена (сокращенно DCPD), смол гомополимера или сополимера терпена, смол гомополимера или сополимера фракции С 5, смол гомополимера или сополимера фракции С 9, и из смесей этих смол. Из вышеупомянутых сополимерных смол можно назвать, в частности, смолы, выбранные из группы, состоящей из смол сополимера (D)CPD/винилароматический мономер, смол сополимера (D)CPD/терпен, смол сополимера (D)CPD/фракция С 5, смол сополимера терпен/винилароматический мономер, смол терпен/фенол,смол сополимера фракция С 5/ винилароматический мономер, и из смесей этих смол. Термин "терпен" объединяет здесь, как известно, мономеры альфа-пинен, бета-пинен и лимонен; предпочтительно используется мономер лимонен соединение, существующее, как известно, в виде трех возможных изомеров: L-лимонен (левовращающий энантиомер), D-лимонен (правовращающий энантиомер), или же дипентен - рацемическая смесь право- и левовращающего энантиомеров. В качестве винилароматических мономеров подходят, например, стирол, альфа-метилстирол, ортометилстирол, метаметилстирол, параметилстирол, винилтолуол, пара-трет-бутилстирол, метоксистиролы, хлорстиролы, гидроксистиролы,винилмезитилен, дивинилбензол, винилнафталин, все винилароматические мономеры, происходящие из фракции С 9 (или, более общо, фракции С 8-С 10). В частности, можно назвать смолы, выбранные из группы, состоящей из смол гомополимера(D)CPD, смол сополимера (D)CPD/стирол, смол полилимонена, смол сополимера лимонен/стирол, смол сополимера лимонен/D(CPD), смол сополимера фракция С 5/стирол, смол сополимера фракция С 5/фракция С 9, и из смесей этих смол. Все указанные выше смолы хорошо известны специалисту и имеются в продаже, например, продаются фирмой DRT под наименованием "Dercolyte", что касается смолы полилимонена, компанией Neville"Hikorez", что касается смолы фракции С 5/стирол или смол фракция С 5/ фракция С 9, или же компаниейStruktol под наименованием "40 MS" или "40 NS", или компанией Exxon Mobil под наименованием "Escorez" (смеси ароматических и/или алифатических смол). с) Жидкий пластификатор. Самогерметизирующаяся композиция, содержит кроме того в доле менее 60 pce (другим словами,между 0 и 60 pce), жидкий (при 23 С) пластификатор, называемый пластификатором "с низкой Tg",функцией которого является, в частности, размягчить матрицу, разбавляя диеновый эластомер и углеводородную смолу, улучшая, в частности, характеристики самогерметизации "на холоде" (то есть обычно для температуры ниже 0 С); Tg пластификатора по определению ниже -20 С, предпочтительно она ниже-40 С. Применим любой жидкий эластомер, любое наполнительное масло, не важно, ароматической или неароматической природы, более обще, любой жидкий пластификатор, известный своими пластифицирующими свойствами в отношении эластомеров, в частности диеновых. При температуре окружающей среды (23 С) эти пластификаторы или эти масла, более или менее вязкие, являются жидкостями (то есть,напомним, веществами, способными в перспективе принимать форму, в которой они содержатся), в отличие, в частности, от углеводородных смол, которые по своей природе являются твердыми при температуре окружающей среды. Годятся, в частности, жидкие эластомеры с низкой среднечисленной молекулярной массой (Mn),типично лежащей в интервале между 300 и 90000, в частности, между 400 и 50000, например, в виде деполимеризованного натурального каучука, жидких BR, SBR или IR, какие описаны, например, в цитированных выше патентных документах US 4913209, US 5085942 и US 5295525. Могут также применяться смеси таких жидких эластомеров с маслами, какие будут описаны ниже. Подходят также наполнительные масла, в частности, выбранные из группы, состоящей из полиолефиновых масел (то есть, полученных при полимеризация олефинов, моноолефинов или диолефинов),парафиновых масел, нафтеновых масел (с низкой или высокой вязкостью, гидрогенизованных или нет),ароматических масел или DAE Distillate Aromatic Extracts - дистиллятные ароматические экстракты),масел MES Medium Extracted Solvates средние экстрагированные сольваты), масел TDAE (Treated Distillate Aromatic Extracts - очищенные дистиллятные ароматические экстракты), минеральных масел, растительных масел (и их олигомеров, например, рапсового, соевого, подсолнечного масел) и смесей этих масел. Согласно одному частному варианту осуществления, используется, например, масло типа полибутена, в частности, полиизобутиленовое масло (сокращенно "PIB"), которое продемонстрировало отличный компромисс свойств в сравнении с другими протестированными маслами, в частности, с традиционным маслом парафинового типа. В качестве примера, масла PIB выпускаются, в частности, компаниейUNIVAR под наименованием "Dynapak Poly" (например, "Dynapak Poly 190"), компанией BASF под наименованиями "Glissopal" (например, "Glissopal 1000") или "Oppanol" (например, "Oppanol B12"); парафиновые масла выпускаются, например, компанией EXXON под наименованием "Telura 618" или компанией Repsol под наименованием "Extensol 51". В качестве жидких пластификаторов подходят также пластификаторы на основе простых эфиров,сложных эфиров, фосфатов, сульфонатов, в частности, выбранных из сложных эфиров и фосфатов. В качестве предпочтительных фосфатных пластификаторов можно назвать те, которые содержат от более 12 до менее 30 атомов углерода, например, триоктилфосфат. В качестве предпочтительных сложноэфирных пластификаторов можно назвать, в частности, соединения, выбранные из группы, состоящей из тримеллитатов, пиромеллитатов, фталатов, 1,2-циклогександикарбоксилатов, адипатов, азелаатов, себакатов,сложных триэфиров глицерина, и смеси этих соединений. Из указанных выше триэфиров можно в качестве предпочтительных триэфиров глицерина назвать триэфиры, состоящие в главным образом (более чем на 50%, более предпочтительно более чем на 80 вес.%) из ненасыщенной жирной кислоты С 18 то есть жирной кислоты, выбранной из группы, состоящей из олеиновой кислоты, линолевой кислоты, линоленовой кислоты, и из смесей этих кислот. Более предпочтительно, используемая жирная кислота, не важно, синтетического или натурального (например, случай растительных масел из подсолнечника или рапса) происхождения, состоит более чем на 50 вес.%, еще более предпочтительно более чем на 80 вес.% из олеиновой кислоты. Такие триэфиры (триолеаты) с высоким содержанием олеиновой кислоты хорошо известны, они были описаны, например, в заявке WO 02/088238 (или US 2004/0127617) в качестве пластификаторов в протекторах шины. Среднечисленная молекулярная масса Mn жидкого пластификатора предпочтительно лежит в интервале между 400 и 25000 г/моль, еще более предпочтительно в интервале между 800 и 10000 г/моль. При слишком низких Mn существует риск миграции пластификатора наружу композиции, тогда как слишком высокие массы могут привести тому, что эта композиция станет слишком жесткой. Оказалось,что масса Mn в интервале между 1000 и 4000 г/моль представляет собой отличный компромисс для намеченных приложений, в частности, для применения в покрышках. Средняя молекулярная масса Mn пластификатора может быть определена известным способом, в частности, методом SEC, причем образец предварительно растворяют в тетрагидрофуране в концентрации примерно 1 г/л; затем раствор перед впрыском фильтруют через фильтр с пористостью 0,45 мк. Аппаратура представляет собой хроматографическую линию "WATERS alliance". Растворителем для элюирования является тетрагидрофуран, скорость протекания 1 мл/мин, температура системы 35 С, продолжительность анализа 30 мин. Используется набор из двух колонок "WATERS" наименованием "STYRAGEL НТ 6 Е". Введенный объем раствора образца полимера составляет 100 мкл. Детектором является дифференциальный рефрактометр "WATERS 2410", а соответствующее ему программное обеспечение для обработки хроматографических данных представляет собой систему "WATERS MILLENIUM". Средние молекулярные массы рассчитаны по отношению к эталонной кривой, полученной с полистирольными эталонами. Таким образом, в итоге жидкий пластификатор предпочтительно выбран из группы, состоящей из жидких эластомеров, полиолефиновых масел, нафтеновых масел, парафиновых масел, масел DAE, маселMES, масел TDAE, минеральных масел, растительных масла, пластификаторов на основе простых эфиров, пластификатор на основе сложных эфиров, фосфатных пластификаторов, сульфонатных пластификаторов, и из смесей этих соединений. Более предпочтительно этот жидкий пластификатор выбран из группы, состоящей из жидких эластомеров, полиолефиновых масел, растительных масел, и из смесей этих соединений. Специалист, в свете описания и следующих далее примеров осуществления, сможет подобрать количество жидкого пластификатора в зависимости от конкретных условий применения самогерметизирующейся композиции, в частности, надувного объекта, в которой намечается ее использовать. Предпочтительно, содержание жидкого пластификатора находится в интервале от 5 до 40 pce, более предпочтительно в интервале от 10 до 30 pce. Ниже указанных минимумов эластомерная композиция может иметь слишком высокую жесткость для некоторых приложений, тогда как выше рекомендованных максимумов имеется риск недостаточной когезии композиции и ухудшения способности к самогерметизации.d) Сшивающая система. Самогерметизирующаяся композиция содержит, кроме того, систему сшивки диенового эластомера, причем эта сшивающая система предпочтительно является сшивающей системой на основе серы,другими словами, системой, называемой "вулканизационной". Вулканизационная система на основе серы предпочтительно содержит в качестве активатора вулканизации гуанидиновое производное, то есть замещенный гуанидин. Замещенные гуанидины хорошо известны специалисту (смотри, например, документ WO 00/05300): в качестве неограничивающих примеров можно назвать N,N'-дифенилгуанидин (сокращенно "DPG"), трифенилгуанидин или же ди-ортотолилгуанидин. Предпочтительно используется DPG. В вулканизационной системе для оптимальных характеристик самогерметизации содержание серы предпочтительно лежит в интервале между 0,1 и 1,5 pce, в частности, между 0,2 и 1,2 pce (например, между 0,2 и 1,0 pce), а что касается содержания гуанидинового производного, то оно лежит между 0 и 1,5pce, в частности, между 0 и 1,0 pce (в частности, в интервале от 0,2 до 0,5 pce). Указанная система не требует присутствия ускорителя вулканизации. Так, согласно одному предпочтительному варианту осуществления, композиция может не содержать такого ускорителя или включать всего-навсего менее 1 pce, более предпочтительно менее 0,5 pce ускорителя. Если такой ускоритель используется, как пример можно назвать любое соединение (ускоритель, называемый первичным или вторичным), способное действовать как ускоритель вулканизации диеновых эластомеров в присутствии серы, в частности, ускорители типа триазолов, а также их производные, ускорители типа тиурамов, дитиокарбаматов цинка. Согласно другому выгодному варианту осуществления, указанная выше вулканизационная система может не содержать цинка или оксида цинка (известны как активаторы вулканизации). Согласно другому возможному варианту осуществления изобретения, можно также вместо самой серы использовать донор серы; доноры серы хорошо известны специалисту. Типично, количество такого донора серы будет предпочтительно подбираться в интервале между 0,5 и 10 pce, более предпочтительно между 1 и 5 pce, чтобы достичь предпочтительных эквивалентных содержаний серы, указанных ранее (а именно между 0,1 и 1,5 pce, в частности, между 0,2 и 1,2 pce серы). После варки вулканизационная система, какая описана выше, придает композиции достаточную когезию, не обеспечивая ей истинной вулканизации: действительно, степень сшивки, измеряемая классическим методом набухания, известным специалисту, находится вблизи предела обнаружения. е) Наполнитель. Существенно характеристикой композиции, полученной способом по изобретению, является то, что она не содержит наполнителя или содержит очень мало наполнителя, то есть содержит от 0 до менее 30pce наполнителя. Под наполнителем здесь понимается любой тип наполнителя, будь то усиливающий (обычно с частицами нанометрового диапазона, со средневесовым размером предпочтительно ниже 500 нм, в частности между 20 и 200 нм) или неусиливающий или инертный (обычно с частицами микронных размеров, со средневесовым размером выше 1 мкм, например между 2 и 200 мкм). Эти наполнители, усиливающие или нет, предназначены в основном для придания конечной композиции стабильности размеров, то есть, минимального механического сопротивление. Предпочтительно в композицию вводится тем меньше наполнителя, чем больше он известен как усиливающий в отношении эластомера, в частности, изопренового эластомера, такого, как натуральный каучук. Слишком высокое количество, в частности, выше 30 pce, больше не позволит достичь минимальных требуемых свойств мягкости, деформируемости и ползучести. По этим причинам самогерметизирующаяся композиция содержит предпочтительно от 0 до менее 20 pce, более предпочтительно от 0 до менее 10 pce наполнителя. В качестве примеров наполнителей, известных специалистам как усиливающие, можно назвать, в частности, наночастицы углеродной сажи или неорганический усиливающий наполнитель, или смесь этих двух типов наполнителей. В качестве углеродной сажи подходят, например, все типы сажи, в частности, сажа типа HAF, ISAF,SAF, обычно использующаяся в покрышках (сажа, называемой сажей марки для шин). Из этих последних назовем, в частности, сажу марки (согласно ASTM) 300, 600 или 700 (например, N326, N330, N347,N375, N683, N772). В качестве неорганических усиливающих наполнителей подходят, в частности, минеральные наполнители типа кремнезема (SiO2), в частности, осажденный или пирогенный кремнезем,имеющий поверхность по БЭТ ниже 450 м 2/г, предпочтительно от 30 до 400 м 2/г. В качестве примеров наполнителей, известных специалисту как неусиливающие или инертные, назовем, в частности, натуральные (мел) или синтетические микрочастицы карбонатов кальция, синтетические или натуральные силикаты (такие, как каолин, тальк, слюда), измельченный кремнезем, оксиды титана, глиноземы или же алюмосиликаты. В качестве примеров пластинчатых наполнителей можно назвать также частицы графита. Окрашивающие или цветные наполнители могут благоприятно использоваться, чтобы окрасить композицию в желаемый цвет. Физическое состояние, в котором находится наполнитель, неважно, будь то в виде порошка, микрогранул, гранул, шариков или в виде любых других подходящих прессованных форм. Разумеется, под наполнителем понимаются также смеси различных наполнителей, усиливающих и/или неусиливающих. Специалист в свете настоящего описания будет способен подобрать рецептуру самогерметизирующейся композиции, чтобы достичь желаемых уровней свойств и адаптировать рецептуру к конкретному намеченному применению. Согласно одному частному и выгодному варианту осуществления изобретения, если наполнитель присутствует в композиции по изобретению, то его содержание предпочтительно ниже 5 pce (то есть лежит между 0 и 5 pce), в частности, ниже 2 pce (то есть лежит в интервале между 0 и 2 pce). Такое содержание оказалось особенно благоприятным для способа получения согласно изобретению, предлагая отличные характеристики самогерметизирующейся композиции по изобретению. В частности, когда речь идет о саже, более предпочтительно, используется количество между 0,5 и 2 pce. Когда используется такой наполнитель, как сажа, он может вводиться в ходе этапа а), то есть одновременно с ненасыщенным диеновым эластомером и углеводородной смолой, или же в ходе этапа b), то есть одновременно со сшивающей системой. Установлено, что очень низкая доля сажи, предпочтительно в интервале между 0,5 и 2 pce, еще больше улучшает перемешивание и получение композиции, а также ее конечную способность к экструдированию.f) Другие возможные добавки. Основные составляющие, описанные выше сами по себе достаточны, чтобы самогерметизирующаяся композиция полностью выполняла свою антипрокольную функцию в отношении надувных объектов,в которых она применяется. Однако, могут добавляться различные другие добавки, обычно в малых количествах (предпочтительно в содержаниях ниже 20 pce, более предпочтительно ниже 15 pce), как, например, защитные средства, такие, как УФ-стабилизаторы, антиоксиданты или антиозонанты, различные другие стабилизаторы, красители, благоприятно подходящие для окрашивания самогерметизирующейся композиции. Помимо ранее описанных эластомеров, самогерметизирующаяся композиция может также содержать, всегда в меньшей весовой доле, чем ненасыщенный диеновый эластомер, полимеры, не являющиеся эластомерами, такие, например, как термопластичные полимеры, совместимые с ненасыщенным диеновым эластомером.II-1. Получение самогерметизирующейся композиции. В качестве примера, этап а) получения маточной смеси проводится предпочтительно в шнековом смесителе-экструдере, какой в упрощенном виде схематически показан на фиг. 1. На фиг. 1 можно видеть шнековый смеситель-экструдер (10), содержащий в основном шнек (например, единственный шнек) (11) для экструзии, первый насос-дозатор (12) для диенового эластомера(твердый) и по меньшей мере один второй насос-дозатор (13) для смолы (твердая или жидкая) и жидкого пластификатора. Углеводородная смола и жидкий пластификатор могут вводиться, например, с помощью единственного насоса-дозатора, если они уже были предварительно смешаны, или же вводиться по отдельности с помощью второго насоса и третьего насоса, соответственно (третий насос на фиг. 1 для простоты не показан). Насосы-дозаторы (12, 13) позволяют прикладывать давление, сохраняя управление дозировкой и исходные характеристики материалов, разделение функций дозировки (эластомер, смола и жидкий пластификатор) и перемешивания, предлагая, кроме того, лучшее управление процессом. Продукты, проталкиваемые шнеком экструдера, тщательно перемешиваются под действием очень высокого усилия сдвига, прикладываемого вращением шнека, двигаясь таким образом через смеситель,например, до части (14), называемой "прерывателем-гомогенизатором" - зоны, на выходе из которой полученная так конечная маточная смесь (15) продвигаясь в направлении стрелки (F), окончательно выдавливается через фильеру (16), позволяющую экструдировать продукт с желаемыми размерами. Экструдированная таким образом маточная смесь, готовая к применению, переводится затем и охлаждается, например, на другом внешнем валковом смесителе для введения сшивающей системы и факультативного наполнителя, причем температура внутри указанного внешнего смесителя поддерживается ниже 100 С, предпочтительно ниже 80 С, и, кроме того, предпочтительно ниже температуры размягчения смолы. Предпочтительно, вышеуказанные валки охлаждаются, например, посредством циркуляции воды, до температуры ниже 40 С, предпочтительно ниже 30 С, чтобы предотвратить паразитное приклеивание композиции к стенкам смесителя. Маточную смесь можно формовать сразу на выходе из устройства экструзии (10), чтобы облегчить ее транспортировку и/или ее помещение во внешний смеситель. Можно также использовать непрерывную подачу на внешний валковый смеситель. Благодаря описанным выше предпочтительным особому устройству и способу можно получить самогерметизирующуюся композицию в удовлетворительных промышленных условиях, без риска загрязнения оборудования из-за паразитного приклеивания композиции к стенкам смесителей.II-2. Применение самогерметизирующейся композиции в качестве антипрокольного слоя. Самогерметизирующаяся композиция или материал, полученный способом согласно изобретению,является твердым эластичным соединением, которое отличается, в частности, благодаря своей особой рецептуре, очень большой гибкостью и высокой деформируемостью. Оно может применяться как антипрокольный слой в любых типах надувных объектов, то есть, по определению, любых объектов, которые принимают свою пригодную для применения форму, когда их накачивают воздухом. В качестве примеров таких надувных объектов можно назвать надувные лодки, воздушные шары или мячи, использующиеся для игр или спорта. Композиция особенно хорошо адаптирована к применению в качестве антипрокольного слоя в надувных объектах, готовых или полуфабрикатах, из каучука, в частности, в покрышках для автомобильного транспорта, как двухколесные транспортные средства, туристические транспортные средства или грузовые автомобили, или для неавтомобильного транспорта, как велосипед, в частности, в шинах для туристических транспортных средств, способных двигаться с очень высокой скоростью, или в покрышках грузовых автомобилей, таких, как большегрузные автомобили, способные двигаться и работать в условиях особенно высоких внутренних температур. Такой антипрокольный слой предпочтительно находится на внутренней стенке надувного объекта,покрывая его полностью или по меньшей мере частично, но он также может быть полностью интегрирован в его внутреннюю структуру. Описанная здесь самогерметизирующаяся композиция имеет то преимущество, что у нее в очень широком диапазоне температур применения покрышек практически не наблюдается никакого ухудшения характеристик, что касается сопротивления качению, по сравнению с покрышкой, не содержащей такого самогерметизирующегося слоя; в сравнении с обычными самогерметизирующимися композициями она значительно улучшает скорость герметизации дыры, в частности, при отложенном удалении объекта, вызвавшего прокол. В качестве примера приложенная фиг. 2 схематически показывает (без соблюдения конкретного масштаба) радиальное сечение покрышки согласно изобретению. Эта покрышка 20 содержит корону 21, усиленную арматурой короны или брекером 25, два ската 22 и две закраины 23, причем каждая из этих закраин 23 усилена бортовой проволокой 24. На корону 21 устанавливается протектор шины, не показанный на этой схематической фигуре. Арматура каркаса 26 обвивает обе бортовые проволоки 24 в каждой закраине 23, причем загиб 27 этой арматуры 26 расположен, например, ближе к наружной стороне шины 20, которая здесь показана установленной на обод 28. Арматура каркаса 26, как известно, состоит из по меньшей мере одного слоя, усиленного кордом, называемым радикальным, например, из текстиля или металла, то есть эти корды расположены практически параллельно друг другу и проходят от одной закраины к другой таким образом, чтобы образовать угол,лежащий в интервале между 80 и 90, со средней плоскостью окружности (плоскость, перпендикулярная оси вращения покрышки, расположенная на половине расстояния между двумя закраинами 23 и проходящая через середину арматуры короны 25). Покрышка 20 отличается тем, что ее внутренняя стенка содержит многослойный материал (30), содержащий два слоя (30 а, 30b), самогерметизирующийся благодаря своему первому слою (30 а) и воздухонепроницаемый благодаря своему второму слою (30b), например, на основе бутилкаучука. Оба слоя (30 а,30b) покрывают по существу всю внутреннюю стенку покрышки, проходя от одного ската к другому, по меньшей мере до уровня закраины обода, когда покрышка установлена на место. Здесь слоистый материал расположен таким образом, что первый самогерметизирующейся слой (30 а) является по радиусу более внешним в покрышке, чем другой слой (30b). Другим словами, самогерметизирующийся слой (30 а) покрывает воздухонепроницаемый слой (30b) со стороны внутренней полости 29 покрышки 20. В этом примере слой 30b (толщиной от 0,7 до 0,8 мм) имеет в основе бутилкаучук, имеющий обычную рецептуру для "внутренней резины" ("inner liner" - внутренняя обшивка), которая задает в обычной покрышке внутреннюю по радиусу сторону указанной покрышки, предназначенную защищать арматуру каркаса от диффузии воздуха, идущего из внутреннего пространства покрышки. Этот воздухонепроницаемый слой 30b позволяет надувать и удерживать под давлением покрышку 20; его герметизирующие свойства позволяют гарантировать относительно низкую степень потери давления, позволяя сохранять покрышкунакачанной в нормальном рабочем состоянии в течение достаточно длительного времени,обычно несколько недель или несколько месяцев. Что касается слоя 30 а, он образован из самогерметизирующейся композиции, полученной способом согласно изобретению, и содержит три основных компонента, которыми являются натуральный каучук (100 pce), углеводородная смола "Escorez 2101" от компании Exxon Mobil (точка размягчения равна примерно 90 С) с весовой долей примерно 50 pce, и около 15 pce жидкого полибутадиена ("Ricon 154" от компании Sartomer Cray Valley - Mn равно примерно 5200). Более точно, самогерметизирующаяся композиция выше была получена с помощью одношнекового экструдера (L/D=40), какой схематически показан на фиг. 1, уже обсуждавшейся ранее; смесь трех базовых составляющих (NR, смола и жидкий пластификатор) была получена при температуре (в интервале между 100 и примерно 130 С) выше температуры размягчения смолы. Применявшийся экструдер содержал два разных подвода (загрузочные воронки) (NR, с одной стороны, смола и жидкий пластификатор, с другой стороны, предварительно смешанные при температуре примерно от 130 до 140 С), и насос для нагнетания жидкости под давлением для смеси смола/жидкий пластификатор (введенный при температуре примерно от 100 до 110 С); когда эластомер, смола и жидкий пластификатор были таким образом тщательно перемешаны, было установлено, что способность паразитного склеивания композиции очень значительно снизилась. Вышеуказанный экструдер был снабжен фильерой, позволяющей экструдировать маточную смесь в желаемых размерах на внешний валковый смеситель, для окончательного введения других компонентов,а именно, вулканизационной системы на основе серы (например, 0,5 или 1,2 pce) и DPG (например, 0,3pce) и сажи (N772, в содержании 1 pce), при низкой температуре, удерживаемой на значении ниже +30 С(охлаждение валков циркуляцией воды). Итак, слой 30 а, расположенный между слоем 30b и полостью 29 покрышки, позволяет обеспечить покрышке эффективную защиту от потери давления из-за случайных проколов, делая возможным автоматическое заклеивание этих проколов. В опытах испытывали покрышки туристического типа, размерами 205/55 R16 (марка Michelin, "Energy 3"). Внутреннюю стенку покрышки (уже содержащую воздухонепроницаемый слой 30b) покрывали сверху самогерметизирующимся слоем (30 а), описанным выше, толщиной 3 мм, затем покрышки вулка-9 024694 низировали. На одной из установленных и накачанных покрышек было сделано восемь перфораций диаметром 5 мм, через протектор шины и массив короны, с одной стороны, и скаты, с другой стороны, с помощью пробойников, которые затем сразу извлекали. Неожиданно оказалось, что эта покрышка выдерживала езду на колесе на скорости 150 км/ч при номинальной нагрузке 400 кг, без потери давления на расстояние более 1500 км - расстояние, при достижении которого езду прекращали. На другой покрышке действовали таким же образом, оставляя на этот раз предметы, вызвавшие прокол, на месте в течение одной недели. Был получен такой же отличный результат. Без самогерметизирующейся композиции в тех же условиях, что и выше, проколотая так покрышка теряла давление менее чем за одну минуту, становясь полностью непригодной к езде. Была проведена другая часть испытаний на стойкость покрышек согласно изобретению, идентичная предыдущим испытаниям, но при езде на 750 км на скорости до 150 км/ч, оставляя на этот раз пробойники в месте их перфораций. После извлечения пробойников (или выталкивания этих последних в ходе езды), оказалось, что эти покрышки по изобретению выдерживали езду без потери давления в тех же условиях, что и раньше (пройденное расстояние 1500 км на скорости 150 км/ч при номинальной нагрузке 400 кг). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения самогерметизирующейся эластомерной композиции, отличающийся тем, что содержит, по меньшей мере, следующие этапы:a) сначала получают маточную смесь, содержащую по меньшей мере один диеновый эластомер и одну термопластичную углеводородную смолу, которая находится в твердом состоянии при температуре 23 С в количестве от 30 до 90 pce (частей на 100 частей твердого эластомера), смешивая эти разные компоненты в смесителе при температуре, равной или близкой к температуре, называемой "температурой горячего компаундирования", которая выше температуры размягчения углеводородной смолы; иb) затем в приготовленную так маточную смесь вводят по меньшей мере одну сшивающую систему,смешивая все в том же смесителе или в другом смесителе, при температуре, равной или близкой к максимальной температуре, которая поддерживается ниже 100 С, с получением самогерметизирующейся композиции, и тем, что в указанную маточную смесь или в указанную композицию вводят дополнительно по меньшей мере один жидкий пластификатор с температурой стеклования (Tg) ниже -20 С, в количестве ниже 60 pce (частей на 100 частей твердого эластомера). 2. Способ по п.1, в котором в ходе этапа а) горячего компаундирования диеновый эластомер приводят в контакт с углеводородной смолой в твердом состоянии. 3. Способ по п.1, в котором в ходе этапа а) горячего компаундирования диеновый эластомер приводят в контакт с углеводородной смолой в жидком состоянии. 4. Способ по п.3, в котором углеводородную смолу вводят в смеситель в жидком состоянии. 5. Способ по любому из пп.1-4, в котором этап а) горячего компаундирования диенового эластомера с углеводородной смолой осуществляют без доступа кислорода. 6. Способ по любому из пп.1-5, в котором температура горячего компаундирования составляет более 70 С. 7. Способ по любому из пп.1-6, в котором этап а) горячего компаундирования проводят в шнековом смесителе-экструдере. 8. Способ по любому из пп.1-7, в котором максимальную температуру перемешивания на этапе b) поддерживают на уровне ниже температуры размягчения углеводородной смолы. 9. Способ по любому из пп.1-8, в котором максимальную температуру перемешивания на этапе b) поддерживают на уровне ниже 80 С. 10. Способ по любому из пп.1-8, в котором максимальную температуру перемешивания на этапе b) поддерживают на уровне ниже 50 С. 11. Способ по любому из пп.1-10, в котором этап b) перемешивания проводят в открытом валковом смесителе. 12. Способ по п.11, в котором валки открытого смесителя охлаждаются до температуры ниже 40 С. 13. Способ по любому из пп.1-12, в котором между этапами а) и b) введен промежуточный этап охлаждения маточной смеси до температуры ниже 100 С. 14. Способ по п.13, в котором температура охлаждения маточной смеси в ходе указанного промежуточного этапа охлаждения составляет менее 80 С. 15. Способ по п.13 или 14, в котором температура охлаждения маточной смеси в ходе указанного промежуточного этапа охлаждения ниже температуры размягчения углеводородной смолы. 16. Способ по любому из пп.1-15, в котором в композицию добавляют наполнитель. 17. Способ по п.16, в котором наполнитель вводят в ходе этапа b) перемешивания. 18. Способ по п.16 или 17, в котором наполнитель вводят в количестве до 30 рсе. 19. Способ по п.18, в котором наполнитель вводят в количестве до 20 pce. 20. Способ по любому из пп.16-19, в котором наполнитель представляет собой сажу. 21. Способ по п.20, в котором содержание сажи составляет ниже 5 pce. 22. Способ по п.21, в котором содержание сажи лежит в интервале между 0,5 и 2 pce. 23. Способ по любому из пп.1-22, в котором диеновый эластомер выбран из группы, состоящей из полибутадиенов, натурального каучука, синтетических полиизопренов, сополимеров бутадиена, сополимеров изопрена и смесей таких эластомеров. 24. Способ по п.22, в котором диеновый эластомер является изопреновым эластомером, выбранным из группы, состоящей из натурального каучука, синтетических полиизопренов и смесей таких эластомеров. 25. Способ по любому из пп.1-23, в котором количество диенового эластомера составляет более 50pce. 26. Способ по п.23 или 24, в котором изопреновый эластомер является единственным эластомером композиции. 27. Способ по любому из пп.1-26, в котором количество углеводородной смолы составляет от 45 до 75 pce. 28. Способ по любому из пп.1-27, в котором углеводородная смола имеет температуру стеклования выше 0 С. 29. Способ по любому из пп.1-28, в котором среднечисленная молекулярная масса (Mn) углеводородной смолы лежит в интервале между 400 и 2000 г/моль. 30. Способ по любому из пп.1-29, в котором углеводородная смола выбрана из группы, состоящей из смол гомополимера или сополимера циклопентадиена (CPD), смол гомополимера или сополимера дициклопентадиена (DCPD), смол гомополимера или сополимера терпена, смол гомополимера или сополимера фракции С 5, смол гомополимера или сополимера фракции С 9 и из смесей этих смол. 31. Способ по любому из пп.1-30, в котором жидкий пластификатор вводят в маточную смесь. 32. Способ по п.31, в котором жидкий пластификатор вводят в маточную смесь одновременно с углеводородной смолой. 33. Способ по любому из пп.1-32, в котором жидкий пластификатор вводят в количестве от 5 до 40pce. 34. Способ по любому из пп.1-33, в котором жидкий пластификатор выбран из группы, состоящей из жидких эластомеров, полиолефиновых масел, нафтеновых масел, парафиновых масел, масел дистиллятных ароматических экстрактов (DAE), масел средних экстрагированных сольватов (MES), масел обработанных дистиллятных ароматических экстрактов (TDAE), минеральных масел, растительных масел,сложноэфирных пластификаторов, фосфатных пластификаторов и из смесей этих соединений. 35. Способ по п.34, в котором жидкий пластификатор выбран из группы, состоящей из жидких эластомеров, полиолефиновых масел, растительных масел и смесей смеси этих соединений. 36. Способ по любому из пп.1-35, в котором среднечисленная молекулярная масса (Mn) жидкого пластификатора лежит в интервале между 300 и 90000 г/моль. 37. Способ по любому из пп.1-36, в котором сшивающая система является вулканизационной системой на основе серы и гуанидинового производного. 38. Способ по п.37, в котором гуанидиновое производное представляет собой дифенилгуанидин(DPG). 39. Способ по п.37 или 38, в котором вулканизационная система содержит от более 0,1 до менее 1,5

МПК / Метки

МПК: B29C 73/16, C08K 7/00, C08K 5/31, C08J 3/24, C08K 3/06, C08K 3/04, C08J 3/22, C08K 9/00, C08J 3/20, C08L 97/00

Метки: способ, получения, самогерметизирующейся, композиции

Код ссылки

<a href="https://eas.patents.su/13-24694-sposob-polucheniya-samogermetiziruyushhejjsya-kompozicii.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения самогерметизирующейся композиции</a>

Предыдущий патент: Высоковольтный изолятор и высоковольтная линия электропередачи, использующая данный изолятор

Следующий патент: Гуманизированные антитела с противоопухолевой активностью

Случайный патент: Сосковая резинка с ударопоглощающими свойствами