Серосодержащий палладий/углеродный катализатор, способ его приготовления и способ приготовления парафенилендиаминового антиоксиданта

Номер патента: 22735

Опубликовано: 29.02.2016

Авторы: Чжан Цюньфэн, Ма Лэй, Ли Сяонянь, Лу Чуньшань, Фэн Фэн, Чэнь Синьминь, Ли Чуньшэн

Формула / Реферат

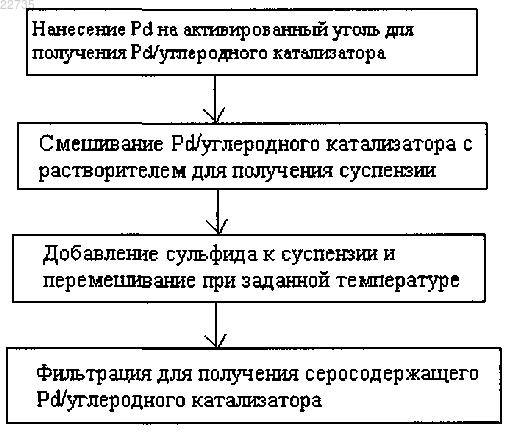

1. Способ приготовления серосодержащего палладиевого (Pd)/углеродного катализатора, отличающийся тем, что он содержит этапы, на которых

наносят Pd на активированный уголь для получения Pd/углеродного катализатора;

смешивают Pd/углеродный катализатор с растворителем для получения суспензии;

добавляют сульфид к суспензии и перемешивают при заданной температуре;

выполняют фильтрацию для получения серосодержащего Pd/углеродного катализатора.

2. Способ по п.1, отличающийся тем, что на этапе добавления сульфида к суспензии молярное отношение добавленного сульфида к Pd, нанесенному на Pd/углеродный катализатор, составляет 0,1-10:1.

3. Способ по п.2, отличающийся тем, что на этапе добавления сульфида к суспензии молярное отношение добавленного сульфида к Pd, нанесенному на Pd/углеродный катализатор, составляет 0,1-1:1.

4. Способ по любому из пп.1-3, отличающийся тем, что сульфид выбран из одного или более из группы, состоящей из тиола, тиоэфира, алкилдисульфида, тиофурана, сероводорода, сульфида аммония, гидросульфида аммония, сульфида щелочного металла и гидросульфида щелочного металла.

5. Способ по любому из пп.1-3, отличающийся тем, что сульфид выбран из одного или более из группы, состоящей из метилмеркаптана, этилтиола, метилового тиоэфира, этилового тиоэфира, дифенилового тиоэфира, диметилдисульфида, тиофурана, сероводорода, сульфида аммония, гидросульфида аммония, сульфида натрия и гидросульфида калия.

6. Способ по п.5, отличающийся тем, что сульфид представляет собой дифениловый тиоэфир или диметилдисульфид.

7. Способ по п.1, отличающийся тем, что растворитель представляет собой метанол, этанол, ацетон, метилизобутилкетон (MIBK) или воду.

8. Способ по п.1, отличающийся тем, что зернистость активированного угля в Pd/углеродном катализаторе составляет 50-1000 меш (0,3-0,01 мм), удельная площадь поверхности составляет 600-1800 м2/г, а степень загрузки Pd составляет 0,5-10 вес.%.

9. Серосодержащий Pd/углеродный катализатор, приготовленный способом по любому из пп.1-8.

10. Способ приготовления антиоксиданта парафенилендиамина (PPD) с применением в качестве сырья для приготовления PPD антиоксиданта 4-аминодифениламина (4-ADPA) и алифатического кетона, отличающийся тем, что серосодержащий Pd/углеродный катализатор по п.9 добавляют в реакционную систему в качестве катализатора, причем способ приготовления содержит этапы, на которых

применяют в качестве сырья 4-ADPA и алифатический кетон;

добавляют при перемешивании серосодержащий Pd/углеродный катализатор непосредственно в реакционную систему;

вводят заданное количество водорода и

синтезируют PPD антиоксидант посредством жидкофазного гидрирования;

или способ приготовления содержит этапы, на которых

применяют в качестве сырья 4-ADPA и алифатический кетон и протонированную кислоту или активированный уголь в качестве катализатора;

для синтеза промежуточного продукта выполняют конденсацию, сопровождаемую дегидратацией при 120-150°С и перемешивании;

в реакционную систему, образованную из промежуточного продукта и растворителя, добавляют Pd/углеродный катализатор, вводят заданное количество водорода и синтезируют PPD антиоксидант посредством жидкофазного гидрирования.

11. Способ по п.10, отличающийся тем, что катализатор в реакционную систему добавляют в таком количестве, что массовое отношение Pd, нанесенного на серосодержащий Pd/углеродный катализатор, к 4-ADPA составляет 0,01-1 мас.%.

Текст

СЕРОСОДЕРЖАЩИЙ ПАЛЛАДИЙ/УГЛЕРОДНЫЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ ПАРАФЕНИЛЕНДИАМИНОВОГО АНТИОКСИДАНТА Предложен серосодержащий палладиевый (Pd)/углеродный катализатор, способ приготовления,способ применения катализатора для приготовления парафенилендиаминового (PPD) антиоксиданта резины. Способ приготовления серосодержащего Pd/углеродного катализатора содержит нанесение Pd на активированный уголь для получения Pd/углеродного катализатора; затем приготовление суспензии путем смешивания Pd/углеродного катализатора с растворителем; затем добавление сульфида к суспензии, перемешивание при заданной температуре; в завершение,фильтрование и получение серосодержащего Pd/углеродного катализатора. Применение серосодержащего Pd/углеродного катализатора в приготовлении PPD антиоксидант резины не только улучшает выход PPD антиоксиданта резины и подавляет восстановление реагента в соответствующий спирт, но также улучшает селективность.(71)(73) Заявитель и патентовладелец: ЦЗЯНСУ СИНОРГКЕМ ТЕКНОЛОДЖИ КО., ЛТД. (CN) Область техники, к которой относится изобретение Настоящее изобретение относится к области антиоксидантов на основе парафенилендиамина (PPD),в частности к серосодержащему палладиевому (Pd) катализатору на активированном угле, и к способу его приготовления и способу приготовления PPD антиоксиданта. Уровень техникиPPD антиоксиданты широко применяют ввиду их активного защитного поведения, и важным промышленным способом синтеза PPD антиоксидантов является восстановительное алкилирование с применением в качестве сырья 4-аминодифениламина (4-ADPA) (в форме основания) и алифатического кетона. Например, антиоксидант 4020 резины, также известный как антиоксидант DMBPPD, химическое название N-(1,3-диметилбутил)-N'-фенил-парафенилендиамин (6PPD), играющий важную роль в аспектах, включая озоностойкость, устойчивость к окислению, термостойкость, стойкость к растрескиванию при изгибе и т.д., широко применяли по мере возрастания популярности радиальных шин. Антиоксидант 4020 резины можно приготовить посредством дегидратирующего гидрирования сырья: N-фенилпарафенилендиамина в форме основания и метилизобутилкетона (MIBK) в присутствии катализатора согласно следующему уравнению реакции: Восстановительное алкилирование посредством гидрирования можно представить как двухстадийный процесс, состоящий из этапа 1: реакции реагента в форме основания и MIBK путем конденсации с дегидратированием, приводящей к имину, и этапа 2: восстановления образовавшегося имина водородом до 4020, согласно следующим уравнениям реакций: В ходе реакции этап 1 может проводиться в присутствии протонного кислотного катализатора или может проводиться самопроизвольно, без катализатора, и этап 2 может проводиться с относительно высокой селективностью в присутствии катализатора гидрирования. Для приготовления PPD антиоксиданта резины восстановительным алкилированием посредством гидрирования главные побочные реакции включают в себя гидрирование сырья с образованием соответствующего спирта, гидрогенолиз сырья или продуктов, гидрирование бензольного кольца и образование смолы при перегреве и т.д. Ключевым условием синтеза PPD антиоксиданта резины с хорошим качеством и при низких затратах является применение катализатора, обладающего хорошей активностью и селективностью, с возможностью повторной переработки и повторного применения. В настоящее время катализаторы для изготовления PPD антиоксидантов резины в промышленности включают в себя катализаторы на основе меди и платиноуглеродные катализаторы. Патент 200610161327.2 раскрывает способ приготовления катализатора Cu-Zn/Al2O3 для изготовления 4020 посредством восстановительного алкилирования. Катализатор на основе меди является относительно дешевым, но недостаточно селективным. Из-за того что большое количество MIBK подвергается гидрированию и восстанавливается до соответствующего спирта, а именно метилизобутилового спирта(MIBA), процентное отношение MIBA к концу реакции может достигать от 9,3 до 97,4% по отношению к общему количеству MIBK и MIBA. В результате сырье направляется в отходы, а стоимость возрастает. Дополнительно, металлическая платина в общеупотребительном платиноуглеродном катализаторе является очень дорогой, а стоимость продукта при масштабном промышленном применении сильно возрастает.Pd обычно применяют в качестве катализатора гидрирования и широко применяют при радикальном восстановительном гидрировании нитрогруппы, карбонильной группы, углерод-углеродной двойной связи и углерод-азотной двойной связи и так далее. Однако, если катализатор на основе палладия (Pd) и активированного угля применяют для приготовления 4020 посредством восстановительного алкилирования, сырье и продукты будут подвергаться заметным побочным реакциям гидрогенолиза C-N связей,таким образом, селективность по целевому продукту очень низка. К настоящему времени не удавалось применять Pd в качестве активного компонента катализатора для приготовления PPD антиоксиданта резины с высокой степенью конверсии и высокой селективностью в основном из-за того, что трудно контролировать побочные реакции гидрогенолиза C-N связи, вызываемые применением катализатора на Pd. Раскрытие изобретения Для решения проблем, связанных с недостаточной селективностью существующего катализатора на основе меди и дороговизной платиноуглеродного катализатора, настоящее изобретение обеспечивает серосодержащий Pd/углеродный катализатор, способ его приготовления и его применение. Способ приготовления серосодержащего Pd/углеродного катализатора по настоящему изобретению включает в себя этапы, на которых наносят Pd на активированный уголь для получения Pd/углеродного катализатора; смешивают Pd/углеродного катализатора с растворителем с образованием суспензии; добавляют в суспензию сульфида и тщательное перемешивание при заданной температуре; выполняют фильтрацию для получения серосодержащего Pd/углеродного катализатора. На этапе добавления сульфида к суспензии молярное отношение добавляемого сульфида к Pd, нанесенному в Pd/углеродный катализатор, предпочтительно составляет 0,1-10:1. Молярное отношение добавляемого сульфида к Pd, нанесенному в Pd/углеродный катализатор более предпочтительно составляет 0,1-1:1. Сульфид, принимаемый в процессе приготовления, предпочтительно можно выбрать из одного или более сульфидов в группе, состоящей из тиола, тиоэфира, алкилдисульфида, тиофурана, гидросульфида,сульфида аммония, гидросульфида аммония, сульфида щелочного металла и гидросульфида щелочного металла. Более предпочтительно один или более сульфидов выбирают в группе, состоящей из метилмеркаптана, этилтиола, метилового тиоэфира, этилового тиоэфира, дифенилового тиоэфира, диметилдисульфида, тиофурана, гидросульфида, сульфида аммония, гидросульфида аммония, гидросульфида аммония,сульфида натрия и гидросульфида калия. В специальном варианте осуществления изобретения, предусматриваемом настоящим изобретением, сульфидом выбора является дифениловый тиоэфир или диметилдисульфид. В способе приготовления, предусматриваемом настоящим изобретением, растворителем выбора может являться метанол, этанол, ацетон, MIBK или вода. В способе приготовления, предусматриваемом настоящим изобретением, предпочтительно зернистость выбранного активированного угля составляет 50-1000 меш (0,3-0,01 мм); удельная площадь поверхности 600-1800 м 2/г и степень загрузки Pd составляет 0,5-10 вес.%. Другая задача настоящего изобретения состоит в создании серосодержащего Pd/углеродного катализатора. Серосодержащий Pd/углеродный катализатор приготавливают вышеописанным способом. Третья задача настоящего изобретения состоит в создании способа приготовления PPD антиоксиданта резины. Согласно способу приготовления соединения PPD в качестве сырья применяют 4-ADPA и алифатический кетон и серосодержащий Pd/углеродный катализатор в качестве катализатора. Предпочтительно серосодержащий Pd/углеродный катализатор добавляют в реакционную систему в таком количестве, чтобы отношение массы Pd, нанесенного на серосодержащий Pd/углеродный катализатор, к 4-ADPA составляет 0,01-1 вес.%. Предпочтительно способ приготовления PPD антиоксиданта резины включает в себя этапы, на которы: в качестве сырья применяют 4-ADPA и алифатический кетон, серосодержащий Pd/углеродный катализатор при перемешивании добавляют непосредственно в реакционную систему, вводят заданное количество водорода и синтезируют PPD антиоксидант резины посредством жидкофазного гидрирования. В отличие от вышеописанных способов, способ приготовления PPD антиоксиданта резины по настоящему изобретению может быть реализован следующими этапами: в качестве сырья применяют 4-ADPA и алифатический кетон, а в качестве катализатора - протонную кислоту или активированный уголь, при перемешивании и 120-150 С проводят конденсацию, сопровождаемую дегидратацией, синтезируя промежуточный продукт; в реакционную систему, образованную промежуточным продуктом и растворителем, добавляют серосодержащий Pd/углеродный катализатор, вводят заданное количество водорода и синтезируют PPD антиоксидант резины посредством жидкофазного гидрирования. Серосодержащий Pd/углеродный катализатор, приготовляемый согласно способу приготовления,предусмотренному настоящим изобретением, показывает хорошую активность, селективность и, повсеместно, эффективность применения и может применяться для приготовления PPD антиоксиданта резины. В применении для приготовления PPD антиоксиданта резины серосодержащий Pd/углеродный катализатор не только улучшает выход PPD антиоксиданта резины и ингибирует восстановление сырья в соответствующие спирты, но также улучшает селективность реакции. Краткое описание чертежей На фигуре показана функциональная схема способа приготовления серосодержащегоPd/углеродного катализатора в соответствии с настоящим изобретением. Осуществление изобретения Далее будут подробно описаны варианты осуществления настоящего изобретения. Однако нижеследующие варианты осуществления изобретения приводятся только для понимания сути настоящего изобретения, а не ограничивают настоящее изобретение. Настоящее изобретение может быть реализовано различными непохожими способами, ограничиваемыми и покрываемыми формулой изобретения. На фигуре показан способ приготовления серосодержащего Pd/углеродного катализатора, предусматриваемый настоящим изобретением, включающий следующие этапы: нанесение Pd на активированный уголь для получения Pd/углеродного катализатора; смешивание Pd/углеродного катализатора с растворителем для получения суспензии; добавление сульфида к суспензии, тщательное перемешивание при заданной температуре; фильтрование для получения серосодержащего Pd/углеродного катализатора. Согласно способу приготовления, предусматриваемому настоящим изобретением, Pd, первоначально нанесенный на активированный уголь, затем реагирует с сульфидом и по мере его нанесения на активированный уголь частично пассивируется. В результате при применении катализатора в процессе приготовления PPD антиоксиданта резины уменьшается продуцирование побочных продуктов. Неожиданно обнаружилась способность сульфида глубоко конвертировать до сульфида палладия металлический Pd,нанесенный на активированный уголь, но сера только селективно адсорбируется на поверхностях частиц металлического палладия и соединяется с ним, образуя разнообразные сульфиды палладия. Из-за селективной адсорбции разнообразных сульфидов палладия происходит частичное пассивирование активности Pd, нанесенного на активированный уголь, таким образом, решают проблему низкого выхода целевого продукта, вызываемую значительными избирательными побочными реакциями сырья и продуктов посредством гидрогенолиза C-N связи. Этап "нанесение Pd на активированный уголь", упоминаемый в процессе приготовления по настоящему изобретению, осуществляется способами, известными в технике, и возможно применение традиционных способов нанесения. Например, в конкретном варианте, предусматриваемом настоящим изобретением, Pd/углеродный катализатор может быть приготовлен следующим способом: взвешивают активированный уголь, применяемый для приготовления катализатора, готовят активированный уголь к созданию суспензии при температуре 60-90 С, медленно, по каплям добавляют раствор H2PdCl4 в соответствии с требуемым количеством наносимого Pd, тщательно перемешивают и однородно смешивают, затем осаждают в течение 0,5-5 ч, доводят значение рН раствора до 7,1-9, уменьшают температуру до комнатной температуры, фильтруют, промывают осадок на фильтре деионизованной водой до нейтральной реакции,затем готовят осадок на фильтре к созданию суспензии при температуре 20-90 С, добавляют по каплям жидкофазный восстановительный агент, чтобы дать ход реакции восстановления, затем фильтруют с целью получения Pd/углеродного катализатора. Восстановительный агент на этапе восстановления может представлять собой формальдегид, метанол, муравьиную кислоту или муравьино-кислую соль щелочного металла или гидразингидрат. Предпочтительно в процессе реакции восстановления молярное отношение восстановительного агента к Pd составляет 2-200:1, предпочтительно 5-50:1. Предпочтительно температура реакции восстановления составляет 20-100 С и более предпочтительно около 30-80 С. Эффективность восстановления становится более очевидной, если восстановление проводят в предпочтительных условиях, т.е. большинство ионов Pd, нанесенных на активированный уголь, способно восстанавливаться до Pd. Следует отметить, что степень загрузки Pd, наносимого на Pd/углеродный катализатор, приготовленный по настоящему изобретению, предпочтительно контролируется в пределах 0,5-10 вес.% и более предпочтительно около 1-5 вес.%, поскольку степень загрузки Pd влияет на последующие реакции следующим образом: если степень загрузки Pd слишком мала, то для приготовления PPD антиоксиданта резины потребуется большее время, что не приемлемо в промышленном производстве; если степень загрузки Pd слишком велика, то это повлияет на стереоселективность вероятного продукта. Тем не менее,серосодержащий Pd/углеродный катализатор вне этих рамок все же хорошо работает и в улучшении выхода и селективности PPD антиоксиданта резины, и в предотвращении восстановления сырья до соответствующих спиртов. Степень загрузки Pd может быть точно определена способами известными в технике. Например,стандартный способ определения степени загрузки Pd на Pd/углеродный катализатор предоставляется Национальным Стандартом Китайской Народной Республики, GB/T 23518-2009. Предпочтительно зернистость активированного угля, принятая в настоящем изобретении составляет 50-1000 меш (0,3-0,01 мм) и удельная площадь поверхности составляет 600-1800 м 2/г, предпочтительно 1000-1500 м 2/г. В данных пределах зернистости и удельной площади поверхности нанесение Pd на активированный уголь происходит проще, и распределение нанесенного Pd является относительно однородным. После завершения получения Pd/углеродного катализатора Pd/углеродный катализатор смешивают с растворителем для образования суспензии. На данном этапе целью является приготовление суспензииPd/углеродного катализатора. Предпочтительно растворитель, принятый здесь, обладает определенной полярностью, с тем чтобы оптимизировать диспергирование Pd/углеродного катализатора. Например,растворитель, принятый в отдельном варианте осуществления настоящего изобретения, может представлять собой спирт, кетон или воду, например метанол, этанол, ацетон, MIBK, изопропанол, трет-бутанол,изоамилкетон, октанон или воду. Как можно видеть, растворители, допустимые к применению в способе приготовления по настоящему изобретению, являются разнообразными, и не существует строгих требований к специфике растворителя. Вдобавок, выбранный растворитель является дешевым и весьма удобен в промышленном производстве. Вдобавок, на этапе смешивания Pd/углеродного катализатора с растворителем для образования суспензии, предпочтительно объемное отношение Pd/углеродного катализатора к растворителю контролируется в пределах 1:5-1000 и предпочтительно 10-400:1. Если объем растворителя слишком мал, затруднительно образование суспензии; если объем растворителя слишком велик, энергия растрачивается бесполезно и появляется проблема регенерации растворителя. Неотъемлемым этапом настоящего изобретения является этап сульфидирования, на котором происходит приготовление Pd/углеродного катализатора. После приготовления суспензии этап сульфидирования включает в себя добавление к суспензии сульфида и тщательное перемешивание при заданной температуре. После этого этапа сульфид и Pd, нанесенный на Pd/углеродный катализатор, вступают в реакцию без остатка, поэтому Pd частично пассивируется, и тем самым уменьшается риск действия Pd на C-N связи сырья или продуктов, вызывающего крекинг связей и образование многочисленных побочных продуктов. Предпочтительно молярное отношение добавленного сульфида к Pd, внесенному вPd/углеродный катализатор, составляет 0,1-10:1 и более предпочтительно 0,1-1:1. В пределах предпочтительного диапазона после сульфидирования активированный уголь показывает хорошую каталитическую активность, а побочные реакции гидрогенолиза могут надежно контролироваться. Несомненно,специальный вариант осуществления настоящего изобретения позволяет считать, что активированный уголь за пределами предпочтительного диапазона также показывает контролируемость побочных реакций гидрогенолиза. Сульфид, упоминаемый в настоящем изобретении, относится к сульфидам, обладающим адсорбционными и координационными эффектами, позволяющими сульфидировать металлический Pd, тем самым уменьшая каталитическую активность металлического Pd. Атомы серы в сульфидирующем агенте должны обладать неподеленными парами электронов, чтобы сульфидирующий агент смог проявить координационный эффект с металлическим Pd. Поэтому, в принципе, сульфидирующий агент, принятый в настоящем изобретении, относится к сульфидам, поскольку сульфид содержит атомы серы, обладающие неподеленными электронными парами. Предпочтительно один или более сульфидов выбирают в группе,состоящей из тиола, тиоэфира, алкилдисульфида, тиофурана, гидросульфида, сульфида аммония, гидросульфида аммония, сульфида щелочного металла или гидросульфида щелочного металла. Более предпочтительно один или более сульфидов выбирают из группы, состоящей из метилмеркаптана, этилтиола,метилового тиоэфира, этилового тиоэфира, дифенилового тиоэфира, диметилдисульфида, тиофурана,гидросульфида, сульфида аммония, гидросульфида аммония, гидросульфида аммония, сульфида натрия и гидросульфида калия. В специальном варианте осуществления изобретения, предусматриваемом настоящим изобретением, сульфидом выбора является дифениловый тиоэфир или диметилдисульфид, обладающие лучшей эффективностью по сравнению с другими соединениями. Заданная температура вышеуказанного процесса реакции может составлять 20-100 С, предпочтительно 30-70 С. Дополнительно, длительность обработки сульфидированием превышает 10 мин, предпочтительно 2 -5 ч. Поэтому, можно видеть, что реакция, предусматриваемая настоящим изобретением,может быть проведена в пределах широкого диапазона температур, и длительность обработки сульфидированием очень невелика, а реакцию в целом проводят только длительнее чем 10 мин. Поэтому можно сильно уменьшить потребление энергии и дополнительно уменьшить стоимость продукта при промышленном применении способа. В специальном варианте осуществления настоящего изобретения, специфический процесс на этапе обработки сульфидированием включает в себя: после фильтрования восстановленного Pd/углеродного катализатора осадок на фильтре промывают до нейтральной реакции деионизованной водой и высушивают в вакууме при 60-110 С. После этого он готов для обработки сульфидированием. В течение этапа обработки сульфидированием, сначала при 20-100 С готовят суспензию восстановленногоPd/углеродного катализатора и растворителя, и затем добавляют сульфид в молярном отношении Pd к сульфиду 1:0,1-10 и перемешивают за время, превышающее 10 мин. Затем выполняют этап сульфидирования. После этапа сульфидирования фильтрат тотчас же отфильтровывают, а осадок на фильтре высушивают, чтобы приготовить серосодержащий Pd/углеродный катализатор. Осадок на фильтре можно также высушить в вакууме при 30-110 С, чтобы полностью удалить из катализатора остаточный растворитель. Если растворитель, применяемый в процессе сульфидирования, пригоден для применения и в процессе производства PPD антиоксиданта, в вакуумной сушке катализатора нет необходимости. Серосодержащий Pd/углеродный катализатор, предусматриваемый настоящим изобретением, может применяться в способе приготовления PPD антиоксиданта резины. Общеизвестно, что PPD антиоксидант резины можно синтезировать обычно применяемыми в настоящее время различными способами,включая восстановительное алкилирование, феноламиновую конденсацию, восстановительное алкилирование при посредстве гидроксиламина и хинониминовую конденсацию, в то время как катализатор,предусматриваемый настоящим изобретением, применим к реакции приготовления PPD антиоксиданта восстановительным алкилированием, например, катализатор, предусматриваемый настоящим изобретением, может применяться для приготовления продуктов, включая 6PPD, N-изопропил-N'-фенилпарафенилендиамин(5PPD), N,N'-ди(1,3-диметилбутил)-парафенилендиамин (66PD) и 2,4,6-три-(N-1,4-диметилпентилпарафенилендиамин)-1,3,5-триазин (TMPPD). Восстановительное алкилирование может проводиться в один или два этапа. Если катализатор применяют в процессе приготовления по процедуре в один этап, способ приготовления PPD антиоксиданта включает следующие этапы: 4-ADPA и алифатический кетон применяют в качестве сырья, через небольшой промежуток времени в реакционную систему добавляют при перемешивании серосодержащийPd/углеродный катализатор и вводят заданное количество водорода для синтеза PPD антиоксиданта резины посредством жидкофазного гидрирования. Если катализатор применяют в процессе приготовления по процедуре в два этапа, способ приготовления PPD антиоксиданта включает следующие этапы: 4-ADPA и алифатический кетон применяют в качестве сырья, а протонную кислоту или активированный уголь - в качестве катализатора, выполняют конденсацию с дегидратацией при 120-150 С и перемешивании с целью синтеза промежуточного продукта; в реакционную систему, образованную промежуточным продуктом и растворителем, добавляютPd/углеродный катализатор, затем вводят заданное количество водорода с целью синтеза PPD антиоксиданта резины посредством жидкофазного гидрирования. В специальном варианте осуществления настоящего изобретения катализатор, предусматриваемый настоящим изобретением, применяют для приготовления антиоксиданта 4020, и процедура в один этап включает следующий специфический процесс: для синтеза антиоксиданта 4020 резины посредством жидкофазного гидрирования при перемешивании, 90-240 С и давлении водорода 1-5 МПа применяют 4-ADPA в форме основания и избыток MIBK в качестве сырья, а сульфидизованный Pd/углерод - в качестве катализатора. Процедура в два этапа включает следующий специфический процесс синтеза антиоксиданта 4020 резины: имин синтезируют путем конденсации, сопровождаемой дегидратацией, при перемешивании, в основных условиях и в качестве сырья применяют избыток MIBK, а протонную кислоту или активированный уголь - в качестве катализатора при 120-150 С; проводят жидкофазное гидрирование образовавшегося имина, осуществляемое при 90-220 С и давлении водорода 1-5 МПа, с применением MIBK в качестве растворителя и сульфидизованного Pd на активированном угле - в качестве катализатора. Предпочтительно молярное отношение реагента в форме основания к MIBK составляет 1:2-10,предпочтительно 1:2-6. При таких соотношениях реакция протекает полнее и применима в полномасштабном промышленном производстве. Предпочтительно употребляемое количество катализатора составляет 0,01-1 вес. % от массы реагента в форме основания на массу Pd, предпочтительно 0,02-0,2 вес.%. При таких предпочтительных соотношениях реакция может проходить полностью, а контроль содержания катализатора в предпочтительном диапазоне может дополнительно снизить стоимость производства и продукта. Предпочтительно температура при процессе в один этап составляет предпочтительно 100-200 С, а давление водорода составляет предпочтительно 1,5-3 МПа. Предпочтительно температура реакции дегидратирования при процессе в два этапа составляет предпочтительно 120-140 С, температура реакции гидрирования составляет предпочтительно 100-200 С,а давление водорода составляет предпочтительно 1,5-3 МПа. Специфичные способы приготовления серосодержащих Pd/углеродных катализаторов, предусматриваемые настоящим изобретением, и ниже будет дополнительно описан в вариантах осуществления изобретения положительный результат, возникающий посредством применения приготовленных катализаторов для PPD антиоксидантов. Однако настоящее изобретение не ограничивается нижеследующими вариантами осуществления изобретения. Вариант осуществления изобретения 1. Взвешивают 10 г активированного угля с зернистостью 100 меш (0,15 мм) и удельной площадью поверхности 1200 м 2/г, для приготовления суспензии добавляют активированный уголь к 100 мл деионизованной воды при температуре 80 С, медленно, по каплям добавляют 10 мл раствор H2PdCl4 (содержание Pd составляет 0,05 г/мл), перемешивают в течение 2 ч, доводят значение рН раствора до 8 раствором 10 вес.% NaOH, уменьшают температуру до комнатной температуры, фильтруют и промывают осадок на фильтре деионизованной водой до нейтральной реакции, затем при 40 С переводят осадок на фильтре в суспензию, по каплям добавляя 2 мл раствора гидразингидрата с концентрацией 85%, перемешивают в течение 2 ч, фильтруют, промывают осадок на фильтре деионизованной водой до нейтральной реакции,высушивают осадок на фильтре при 100 С в вакууме, выполняют сульфидирование, для этого осадок на фильтре переводят в суспензию при 40 С 100 мл метанола, по каплям добавляют 0,1 мл метилмеркаптана, перемешивают в течение 2 ч, фильтруют, высушивают осадок на фильтре при 100 С в вакууме, получая сульфидированный Pd катализатор на активированном угле. Вариант осуществления изобретения 2. Взвешивают 10 г активированного угля с зернистостью 200 меш (0,08 мм) и удельной площадью поверхности 1400 м 2/г, чтобы приготовить суспензию, при температуре 60 С добавляют активированный уголь к 100 мл деионизованной воды, медленно, по каплям добавляют 6 мл раствора H2PdCl4 (содержание Pd составляет 0,05 г/мл), перемешивают в течение 3 ч, доводят значение рН раствора до 8,5 раствором 10 вес.% NaOH, уменьшают температуру до комнатной температуры, фильтруют и промывают фильтр деионизованной водой до нейтральной реакции, затем переводят осадок на фильтре в суспензию при 60 С, по каплям добавляя 10 мл метанола, перемешивают в течение 4 ч, фильтруют, промывают осадок на фильтре деионизованной водой до нейтральной реакции, высушивают осадок на фильтре при 90 С в вакууме, проводят сульфидирование, для этого осадок на фильтре переводят в суспензию 150 мл этанола при 60 С, по каплям добавляют 0,1 мл дифениловый тиоэфир, перемешивают в течение 4 ч,фильтруют, высушивают осадок на фильтре при 80 С в вакууме, получая сульфидированный Pd катализатор на активированном угле. Вариант осуществления изобретения 3. Взвешивают 10 г активированного угля с зернистостью 150 меш (0,1 мм) и удельной площадью поверхности 1400 м 2/г, чтобы приготовить суспензию, при температуре 60 С добавляют активированный уголь к 100 мл деионизованной воды, медленно, по каплям добавляют 20 мл раствора H2PdCl4 (содержание Pd составляет 0,05 г/мл), перемешивают в течение 4 ч, доводят значение рН раствора до 9 раствором 10 вес.% NaOH, уменьшают температуру до комнатной температуры, фильтруют и промывают осадок на фильтре деионизованной водой до нейтральной реакции, затем при 60 С осадок на фильтре готовят к суспендированию, по каплям добавляют 35 мл формальдегида с концентрацией 40 вес.%, перемешивают в течение 4 ч, фильтруют, промывают осадок на фильтре до нейтральной реакции деионизованной водой,высушивают осадок на фильтре при 90 С в вакууме, проводят сульфидирование, для этого осадок на фильтре переводят в суспензию 200 мл ацетона при 60 С, по каплям добавляют 0,8 мл тиофурана, перемешивают в течение 4 ч, фильтруют, высушивают осадок на фильтре при 90 С в вакууме, получая сульфидированный Pd катализатор на активированном угле. Вариант осуществления изобретения 4. Взвешивают 10 г активированного угля с зернистостью 400 меш (0,04 мм) и удельной площадью поверхности 1600 м 2/г, готовят суспензию, добавляя при температуре 60 С активированный уголь к 100 мл деионизованной воды, медленно, по каплям добавляют 4 мл раствора H2PdCl4 (содержание Pd составляет 0,05 г/мл), перемешивают в течение 2 ч, доводят значение рН раствора до 7,5 10 вес.% раствором NaOH, уменьшают температуру до комнатной температуры, фильтруют и промывают осадок на фильтре деионизованной водой до нейтральной реакции, затем при 30 С осадок на фильтре готовят к суспендированию, по каплям добавляют 15 мл муравьиной кислоты концентрации 40 вес.%, перемешивают в течение 4 ч, фильтруют, промывают осадок на фильтре деионизованной водой до нейтральной реакции, высушивают осадок на фильтре при 90 С в вакууме, проводят сульфидирование осадка на фильтре, для этого осадок на фильтре, суспендируют при 60 С в 50 мл MIBK, по каплям добавляют 0,1 мл диметилдисульфида, перемешивают в течение 4 ч, фильтруют, высушивают осадок на фильтре при 110 С в вакууме, получая сульфидированный Pd катализатор на активированном угле. Вариант осуществления изобретения 5. Взвешивают 10 г активированного угля с зернистостью 300 меш (0,05 мм) и удельной площадью поверхности 1600 м 2/г, готовят суспензию, добавляя при температуре 60 С активированный уголь к 100 мл деионизованной воды, медленно, по каплям добавляют 4 мл раствора H2PdCl4 (содержание Pd составляет 0,05 г/мл), перемешивают в течение 2 ч, доводят значение рН раствора до 8,5 10 вес.% раствором NaOH, уменьшают температуру до комнатной температуры, фильтруют и промывают осадок на фильтре деионизованной водой до нейтральной реакции, затем при 30 С осадок на фильтре готовят к суспендированию, по каплям добавляют 3 мл гидразингидрата концентрации 85 вес.%, перемешивают в течение 4 ч, фильтруют, промывают осадок на фильтре деионизованной водой до нейтральной реакции,высушивают осадок на фильтре при 90 С в вакууме, проводят сульфидирование осадка на фильтре, для этого осадок на фильтре суспендируют при 60 С в 200 мл воды, медленно, в виде пузырей, вводят 0,5 мл газообразного сероводорода, перемешивают в течение 4 ч, фильтруют и высушивают осадок на фильтре при 100 С в вакууме, получая сульфидированный Pd катализатор на активированном угле. Вариант осуществления изобретения 6. Взвешивают 10 г активированного угля с зернистостью 250 меш (0,07 мм) и удельной площадью поверхности 1600 м 2/г, готовят суспензию, добавляя при температуре 60 С активированный уголь к 100 мл деионизованной воды, медленно, по каплям добавляют 10 мл раствора H2PdCl4 (содержание Pd составляет 0,05 г/мл), перемешивают в течение 2 ч, доводят значение рН раствора до 8,5 10 вес.% раствором NaOH, уменьшают температуру до комнатной температуры, фильтруют и промывают осадок на фильтре деионизованной водой до нейтральной реакции, затем при 30 С осадок на фильтре готовят к суспендированию, по каплям добавляют 3 мл гидразингидрата концентрации 85 вес.%, перемешивают в течение 4 ч, фильтруют, промывают осадок на фильтре деионизованной водой до нейтральной реакции,высушивают осадок на фильтре при 90 С в вакууме, проводят сульфидирование осадка на фильтре, для этого осадок на фильтре суспендируют при 60 С в 200 мл воды, медленно, по каплям, вводят 7 мл раствора сульфида натрия (1,1 г/см 3) с концентрацией 10 вес.%, перемешивают в течение 4 ч, фильтруют и высушивают осадок на фильтре при 100 С в вакууме, получая сульфидированный Pd катализатор на активированном угле. Варианты осуществления изобретения 7-13. Способы приготовления по вариантам осуществления изобретения 7-13 являются такими же, как способы приготовления по варианту осуществления изобретения 1, за исключением того что иными являются применяемый активированный уголь, наносимое количество Pd, сульфид, молярное отношение сульфида к Pd и растворитель, применяемый для суспензии. Условия подробно указаны в табл. 1, и процессы приготовления здесь не будут дублироваться. Варианты осуществления изобретения 14-26 представляют собой варианты осуществления изобретения, касающиеся применения Pd катализаторов, приготовленных каталитическим синтезом вышеописанными способами приготовления: Вариант осуществления изобретения 14. В реактор из нержавеющей стали, рассчитанный на высокое давление, емкостью 500 мл добавляют 0,74 г Pd катализатора, приготовленного по варианту осуществления изобретения 1, 73,6 г реагента в форме основания и 200 мл MIBK, герметизируют реактор, троекратно вытесняют воздух азотом внутри реактора и затем - троекратно водородом, увеличивают температуру реактора до 140 С, в котором давление было 2 МПа, начинают перемешивание при 900 об/мин, проводят реакцию в течение 4 ч, завершают реакцию, после уменьшения температуры до комнатной температуры извлекают реакционный раствор, фильтруют для удаления катализатора, фильтрат анализируют посредством газовой хроматографии, при этом результаты показали, что степень конверсии реагента в форме основания была 99,5%, селективность по 4020 была 99,5% и селективность по MIBK была 99,8%. Вариант осуществления изобретения 15. В реактор из нержавеющей стали, рассчитанный на высокое давление, емкостью 500 мл добавляют 0,55 г Pd катализатора, приготовленного по варианту осуществления изобретения 2, 55,2 г реагента в форме основания и 187 мл MIBK, герметизируют реактор, троекратно вытесняют воздух азотом внутри реактора и затем - троекратно водородом, увеличивают температуру реактора до 160 С, в котором давление водорода было 3 МПа, начинают перемешивание при 900 оборотах/мин, проводят реакцию в течение 5 ч, завершают реакцию, после уменьшения температуры до комнатной температуры извлекают реакционный раствор, фильтруют для удаления катализатора, фильтрат анализируют посредством газовой хроматографии, при этом результаты показали, что степень конверсии реагента в форме основания была 99,8%, селективность по 4020 - 98,7% и селективность по MIBK - 99,7%. Вариант осуществления изобретения 16. В реактор из нержавеющей стали, рассчитанный на высокое давление, емкостью 500 мл добавляют 0,74 г Pd катализатора, приготовленного по варианту осуществления изобретения 3, 73,6 г реагента в форме основания и 150 мл MIBK, герметизируют реактор, троекратно вытесняют воздух азотом внутри реактора и затем - троекратно водородом, увеличивают температуру реактора до 100 С, в котором давление водорода было 3 МПа, начинают перемешивание при 900 об/мин, проводят реакцию в течение 3 ч,завершают реакцию, после уменьшения температуры до комнатной температуры извлекают реакционный раствор, фильтруют для удаления катализатора, фильтрат анализируют посредством газовой хроматографии, при этом результаты показали, что степень конверсии реагента в форме основания была 99,3%, селективность по 4020 - 99,5% и селективность по MIBK - 99,9%. Вариант осуществления изобретения 17. В реактор из нержавеющей стали, рассчитанный на высокое давление, емкостью 500 мл, добавляют 0,55 г Pd катализатора, приготовленного по варианту осуществления изобретения 4, 55,2 г реагента в форме основания и 225 мл MIBK, герметизируют реактор, троекратно вытесняют воздух азотом внутри реактора и затем - троекратно водородом, увеличивают температуру реактора до 160 С, в котором давление водорода было 1 МПа, начинают перемешивание при 900 об/мин, проводят реакцию в течение 6 ч,завершают реакцию, после уменьшения температуры до комнатной температуры извлекают реакционный раствор, фильтруют для удаления катализатора, фильтрат анализируют посредством газовой хроматографии, при этом результаты показали, что степень конверсии реагента в форме основания была 99,4%, селективность по 4020 - 99,4% и селективность по MIBK - 99,6%. Вариант осуществления изобретения 18. В реактор из нержавеющей стали, рассчитанный на высокое давление, емкостью 500 мл добавляют 1,5 г Pd катализатора, приготовленного по варианту осуществления изобретения 5, 55,2 г реагента в форме основания и 225 мл MIBK, герметизируют реактор, троекратно вытесняют воздух азотом внутри реактора и затем - троекратно водородом, увеличивают температуру реактора до 220 С, в котором давление водорода было 2,5 МПа, начинают перемешивание при 900 оборотах/мин, проводят реакцию в течение 4 ч, завершают реакцию, после уменьшения температуры до комнатной температуры извлекают реакционный раствор, фильтруют для удаления катализатора, фильтрат анализируют посредством газовой хроматографии, при этом результаты показали, что степень конверсии реагента в форме основания была 98,9%, селективность по 4020 - 99,5% и селективность по MIBK - 99,2%. Вариант осуществления изобретения 19. В круглодонную колбу емкостью 500 мл, снабженную водоотделителем, добавляют 55,2 г реагента в форме основания, 225 мл MIBK и 2 г активированного угля, увеличивают температуру реакции до 130 С и осуществляют конденсацию с дегидратацией в течение 4 ч при перемешивании, в реактор из нержавеющей стали, рассчитанный на высокое давление, емкостью 500 мл добавляют имин, полученный по реакции конденсации, 150 мл MIBK и 0,55 г Pd катализатора, полученного по варианту осуществления изобретения 6, герметизируют реактор, троекратно вытесняют воздух азотом внутри реактора и затем - троекратно водородом, увеличивают температуру реактора до 200 С, в котором давление водорода было 2 МПа, начинают перемешивание при 900 об/мин, проводят реакцию в течение 4 ч, завершают реакцию, после уменьшения температуры до комнатной температуры извлекают реакционный раствор,фильтруют для удаления катализатора, фильтрат анализируют посредством газовой хроматографии, при этом результаты показали, что степень конверсии реагента в форме основания была 99,0%, селективность по 4020 - 99,6% и селективность по MIBK - 99,1%. Варианты осуществления изобретения 20-26. Отдельные процессы функционирования по вариантам осуществления изобретения 20-26 являются такими же, как в вариантах осуществления изобретения 14-19, исключая различия в природе принятых катализаторов и условия проведения процессов реакций по одноэтапной или двухэтапной процедуре. Конкретные условия показаны в табл. 2, и процессы приготовления здесь не будут дублироваться. Вариант осуществления изобретения 27 (приготовление IPPD). В реактор из нержавеющей стали, рассчитанный на высокое давление, емкостью 500 мл добавляют 0,74 г Pd катализатора, приготовленного по варианту осуществления изобретения 1, 92 г реагента в форме основания и 51 мл ацетона, герметизируют реактор, троекратно вытесняют воздух азотом внутри реактора и затем - троекратно водородом, увеличивают температуру до 150 С при давлении водорода 3,0 МПа, начинают перемешивание при 900 об/мин, проводят реакцию в течение 4 ч, завершают реакцию, после уменьшения температуры до комнатной температуры извлекают реакционный раствор, фильтруют для удаления катализатора, фильтрат анализируют посредством газовой хроматографии, при этом результаты показали, что степень конверсии реагента в форме основания была 99,5%, селективность поIPPDC - 99,6% и селективность по ацетону - 99,8%. Сравнительный пример 1 и сравнительный пример 2 представляют собой примеры применения несульфидированных Pd/углеродных катализаторов в катализе и синтезе 4020. Сравнительный пример 1. В реактор из нержавеющей стали, рассчитанный на высокое давление, емкостью 500 мл добавляют 1,5 г несульфидированного Pd/углеродного катализатора с уровнем загрузки 5%, 55,2 г реагента в форме основания и 225 мл MIBK, герметизируют реактор, троекратно вытесняют воздух азотом внутри реактора и затем - троекратно водородом, увеличивают температуру до 160 С при давлении водорода 2,5 МПа,начинают перемешивание при 900 об/мин, проводят реакцию в течение 4 ч, завершают реакцию, после уменьшения температуры до комнатной температуры извлекают реакционный раствор, фильтруют для удаления катализатора, фильтрат анализируют посредством газовой хроматографии, при этом результаты показали, что степень конверсии реагента в форме основания была 99,5%, селективность по реагенту в форме основания - 99,4%, селективность по 4020 - 81,6% и селективность по MIBK - 99,1%. Сравнительный пример 2. В круглодонную колбу емкостью 500 мл, снабженную водоотделителем, добавляют 55,2 г реагента в форме основания, 225 мл MIBK и 2 г активированного угля, увеличивают температуру реакции до 130 С и при перемешивании выполняют конденсацию с дегидратацией в течение 4 ч, в реактор из нержавеющей стали, рассчитанный на высокое давление, емкостью 500 мл добавляют имин, полученный реакцией конденсации, 150 мл MIBK и 0,55 г несульфидированного Pd/углеродного катализатора с уровнем загрузки 5%, 55,2 г реагента в форме основания и 225 мл MIBK, герметизируют реактор, троекратно вытесняют воздух азотом внутри реактора и затем - троекратно водородом, увеличивают температуру до 180 С при давлении водорода 2 МПа, начинают перемешивание при 900 об/мин, 3%, 180 С, проводят реакцию в течение 4 ч, завершают реакцию, после уменьшения температуры до комнатной температуры извлекают реакционный раствор, фильтруют для удаления катализатора, фильтрат анализируют посред-8 022735 ством газовой хроматографии, при этом результаты показали, что степень конверсии реагента в форме основания была 99,8%, селективность по 4020 - 75,2% и селективность по MIBK - 99,2%. Таблица 1 Сульфидированные катализаторы Pd на активированном угле,предусматриваемые вариантами осуществления изобретения 1-13 Таблица 2 Влияние на реакции катализаторов, предусматриваемых настоящим изобретением,со сравнительными примерами По сравнению с известным уровнем техники настоящее изобретение обладает следующими преимуществами: 1) высокой активностью и высокой селективностью - в настоящем изобретении: для синтеза PPD антиоксиданта резины применяют сульфидированный Pd/катализатор, например, при синтезе антиоксиданта 4020 резины показана чрезвычайно высокая активность и селективность со степенью превращения реагента в форме основания, доходящей до 99,8%, селективностью по 4020, доходящей до 99,5%, и селективностью по MIBK, превышающей 99,5%; 2) низкой стоимостью - основным компонентом применяемого в настоящем изобретении катализатора является Pd. Степень загрузки Pd подобна степени загрузки платины в платиноуглеродном катализаторе; поэтому более дешевый, чем традиционный платиноуглеродный катализатор, серосодержащийPd/углеродный катализатор обладает экономическими преимуществами. Выше приведены только предпочтительные варианты осуществления настоящего изобретения, и их не следует применять для ограничения настоящего изобретения. Специалисты в данной области техники могут вносить в него различные модификации и изменения. Любые модификации, эквивалентные замены, улучшения и т.п. в пределах сущности и принципа настоящего изобретения будут находиться в пределах объема правовой охраны настоящего изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ приготовления серосодержащего палладиевого (Pd)/углеродного катализатора, отличающийся тем, что он содержит этапы, на которых наносят Pd на активированный уголь для получения Pd/углеродного катализатора; смешивают Pd/углеродный катализатор с растворителем для получения суспензии; добавляют сульфид к суспензии и перемешивают при заданной температуре; выполняют фильтрацию для получения серосодержащего Pd/углеродного катализатора. 2. Способ по п.1, отличающийся тем, что на этапе добавления сульфида к суспензии молярное отношение добавленного сульфида к Pd, нанесенному на Pd/углеродный катализатор, составляет 0,1-10:1. 3. Способ по п.2, отличающийся тем, что на этапе добавления сульфида к суспензии молярное отношение добавленного сульфида к Pd, нанесенному на Pd/углеродный катализатор, составляет 0,1-1:1. 4. Способ по любому из пп.1-3, отличающийся тем, что сульфид выбран из одного или более из группы, состоящей из тиола, тиоэфира, алкилдисульфида, тиофурана, сероводорода, сульфида аммония,гидросульфида аммония, сульфида щелочного металла и гидросульфида щелочного металла. 5. Способ по любому из пп.1-3, отличающийся тем, что сульфид выбран из одного или более из группы, состоящей из метилмеркаптана, этилтиола, метилового тиоэфира, этилового тиоэфира, дифенилового тиоэфира, диметилдисульфида, тиофурана, сероводорода, сульфида аммония, гидросульфида аммония, сульфида натрия и гидросульфида калия. 6. Способ по п.5, отличающийся тем, что сульфид представляет собой дифениловый тиоэфир или диметилдисульфид. 7. Способ по п.1, отличающийся тем, что растворитель представляет собой метанол, этанол, ацетон,метилизобутилкетон (MIBK) или воду. 8. Способ по п.1, отличающийся тем, что зернистость активированного угля в Pd/углеродном катализаторе составляет 50-1000 меш (0,3-0,01 мм), удельная площадь поверхности составляет 600-1800 м 2/г,а степень загрузки Pd составляет 0,5-10 вес.%. 9. Серосодержащий Pd/углеродный катализатор, приготовленный способом по любому из пп.1-8. 10. Способ приготовления антиоксиданта парафенилендиамина (PPD) с применением в качестве сырья для приготовления PPD антиоксиданта 4-аминодифениламина (4-ADPA) и алифатического кетона,отличающийся тем, что серосодержащий Pd/углеродный катализатор по п.9 добавляют в реакционную систему в качестве катализатора, причем способ приготовления содержит этапы, на которых применяют в качестве сырья 4-ADPA и алифатический кетон; добавляют при перемешивании серосодержащий Pd/углеродный катализатор непосредственно в реакционную систему; вводят заданное количество водорода и синтезируют PPD антиоксидант посредством жидкофазного гидрирования; или способ приготовления содержит этапы, на которых применяют в качестве сырья 4-ADPA и алифатический кетон и протонированную кислоту или активированный уголь в качестве катализатора; для синтеза промежуточного продукта выполняют конденсацию, сопровождаемую дегидратацией при 120-150 С и перемешивании; в реакционную систему, образованную из промежуточного продукта и растворителя, добавляютPd/углеродный катализатор, вводят заданное количество водорода и синтезируют PPD антиоксидант посредством жидкофазного гидрирования. 11. Способ по п.10, отличающийся тем, что катализатор в реакционную систему добавляют в таком количестве, что массовое отношение Pd, нанесенного на серосодержащий Pd/углеродный катализатор, к 4-ADPA составляет 0,01-1 мас.%.

МПК / Метки

МПК: B01J 37/20, C07C 209/26, C07C 211/51, B01J 31/16

Метки: серосодержащий, антиоксиданта, катализатор, парафенилендиаминового, способ, приготовления

Код ссылки

<a href="https://eas.patents.su/13-22735-serosoderzhashhijj-palladijj-uglerodnyjj-katalizator-sposob-ego-prigotovleniya-i-sposob-prigotovleniya-parafenilendiaminovogo-antioksidanta.html" rel="bookmark" title="База патентов Евразийского Союза">Серосодержащий палладий/углеродный катализатор, способ его приготовления и способ приготовления парафенилендиаминового антиоксиданта</a>

Предыдущий патент: Шторка для окна, выполненная с возможностью магнитного прикрепления к оконной раме транспортного средства

Следующий патент: Способ получения эндотелиальных клеток (варианты)

Случайный патент: Галоидпиримидинарил(тио)эфиры, способ их получения и применение в качестве фунгицидов и бактерицидов