Фильтрующий элемент, система фильтрации, способ очистки воздуха и фильтрующего элемента

Номер патента: 18768

Опубликовано: 30.10.2013

Авторы: Бранденхофф Марк, Пэйтел Кирит, Спорре Тимоти Д., Хэндли Майкл В.

Формула / Реферат

1. Фильтрующий элемент (42, 142, 200, 210, 220, 240, 250, 270, 280, 290) для установки в системе фильтра (20) для газовой турбины, содержащий фильтрующее средство, имеющее впускную сторону, перед которой отсутствуют какие-либо слои, и выпускную сторону, и функционально установленный в системе фильтра для обеспечения прохождения фильтруемого газа через фильтрующее средство от впускной стороны до выпускной стороны, при этом содержащее опорный слой (153) и мембранный слой (152), причем мембранный слой при этом находится на впускной стороне, причем опорный слой (153) является средой из нетканого материала, а фильтрующее средство дополнительно содержит олеофобное покрытие (151), которое находится на впускной стороне мембранного слоя.

2. Фильтрующий элемент по п.1, в котором мембранный слой содержит вспененный ПТФЭ.

3. Фильтрующий элемент по п.1, в котором опорный слой - опора влажного холстоформирования или опора сухого холстоформирования.

4. Фильтрующий элемент по любому из пп.1-3, включающий гофрированный панельный фильтрующий элемент (200).

5. Фильтрующий элемент по любому из пп.1-3, в котором фильтрующее средство включает карманный элемент (210), имеющий множество панельных пар (213, 214), причем каждая пара имеет V-образную форму.

6. Фильтрующий элемент по любому из пп.1-3, в котором фильтрующее средство включает множество мини-гофрированных панельных пар (227, 228), причем каждая пара имеет V-образную форму.

7. Фильтрующий элемент по любому из пп.1-3, в котором фильтрующее средство включает гофрированную среду, цилиндрической (240), овальной (290) или частично конической (250) формы.

8. Фильтрующий элемент по любому из пп.1-3, в котором фильтрующее средство включает пару гофрированных цилиндрических или конических цилиндрических элементов, выровненных по оси.

9. Фильтрующий элемент по п.1, дополнительно содержащий второй опорный слой, который расположен на выпускной стороне опорного слоя и является влажной целлюлозной подложкой (156), содержащей двухкомпонентные волокна.

10. Система фильтра для газовой турбины, содержащая фильтрующий элемент по любому из пп.1-9, а также:

(a) перегородку (38);

(b) множество фильтрующих элементов по п.1, установленных в или на перегородке, причем каждый из фильтрующих элементов содержит фильтрующее средство, имеющее впускную сторону и выпускную сторону для обеспечения прохождения фильтруемого газа от впускной стороны до выпускной стороны, причем

фильтрующее средство имеет опорный слой (153) и мембранный слой (152); при этом мембранный слой находится на впускной стороне;

опорный слой, является нетканой средой, причем

фильтрующее средство имеет олеофобное покрытие (151) на впускной стороне мембранного слоя.

11. Система фильтра по п.10, дополнительно содержащая импульсную систему (52), периодически формирующую импульс текучей среды от выпускной стороны среды к впускной стороне фильтрующего средства.

12. Способ очистки воздуха для газотурбинной установки, содержащий следующие стадии:

(а) направление фильтруемого воздуха через впускную сторону и затем через выпускную сторону фильтрующего средства в фильтрующем элементе (42, 142, 200, 210, 220, 240, 250, 270, 280, 290), установленном в перегородке (38), причем фильтрующее средство содержит опорный слой (153) и мембранный слой (152), который находится на впускной стороне опорного слоя, и олеофобное покрытие (151), которое находиться на впускной стороне мембранного слоя, и

(b) направление очищенного воздуха в газовую турбину.

13. Способ очистки фильтрующего элемента по пп.1-9, используемого в системе воздухозаборника газовой турбины (20), включающий удаление, по меньшей мере, твердого материала на впускной стороне фильтрующего элемента, установленного в перегородке (38) системы воздухозаборника газовой турбины или действующего как отдельный элемент, чтобы обеспечить воздушный поток от впускной стороны до выпускной стороны, причем фильтрующее средство содержит опорный слой (153) и мембранный слой (152), который находится на впускной стороне и имеет олеофобное покрытие (151).

14. Способ по п.13, в котором стадия удаления загрязнений включает формирование импульсной струи сжатого газа, направленного от выпускной к впускной стороне.

Текст

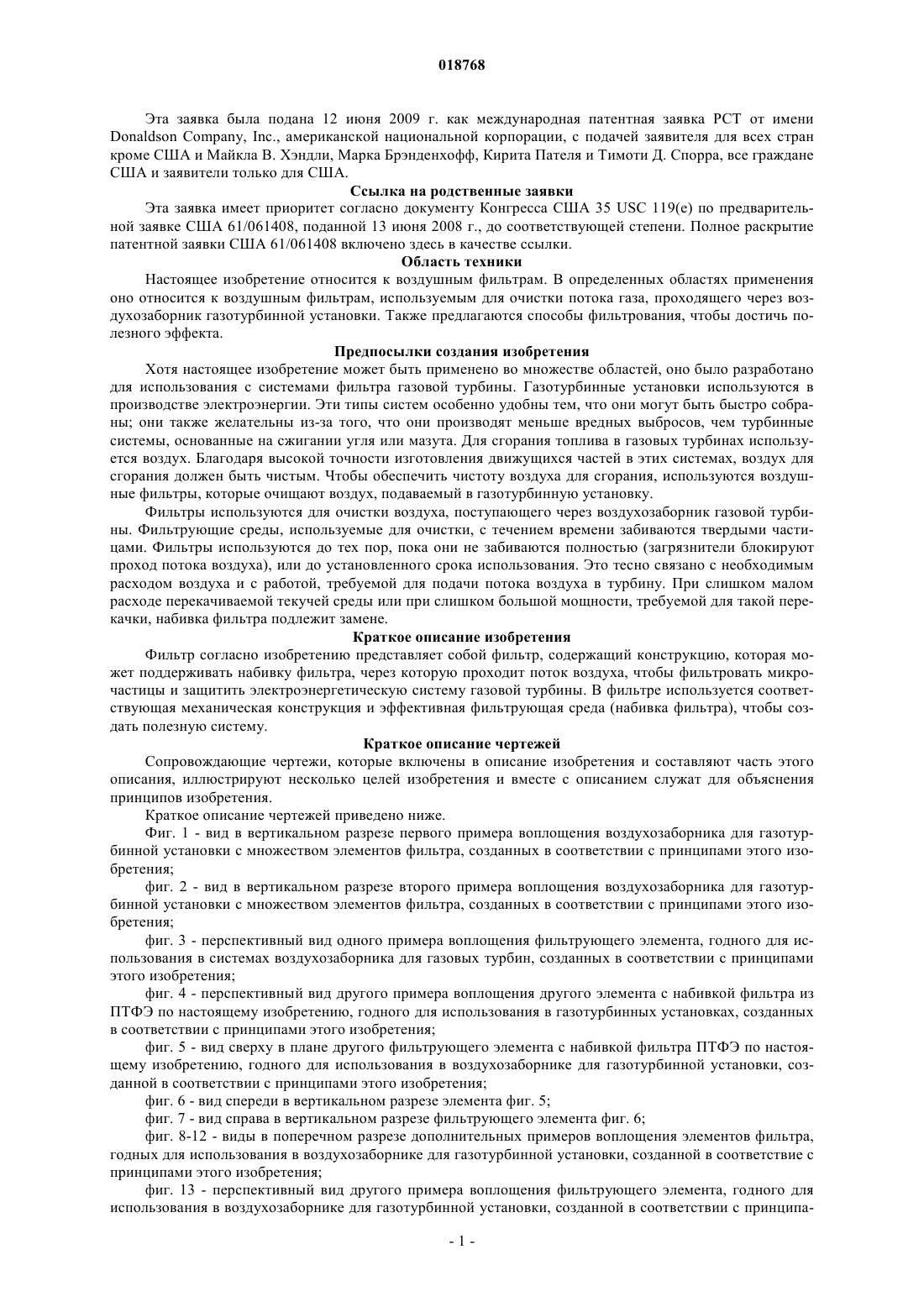

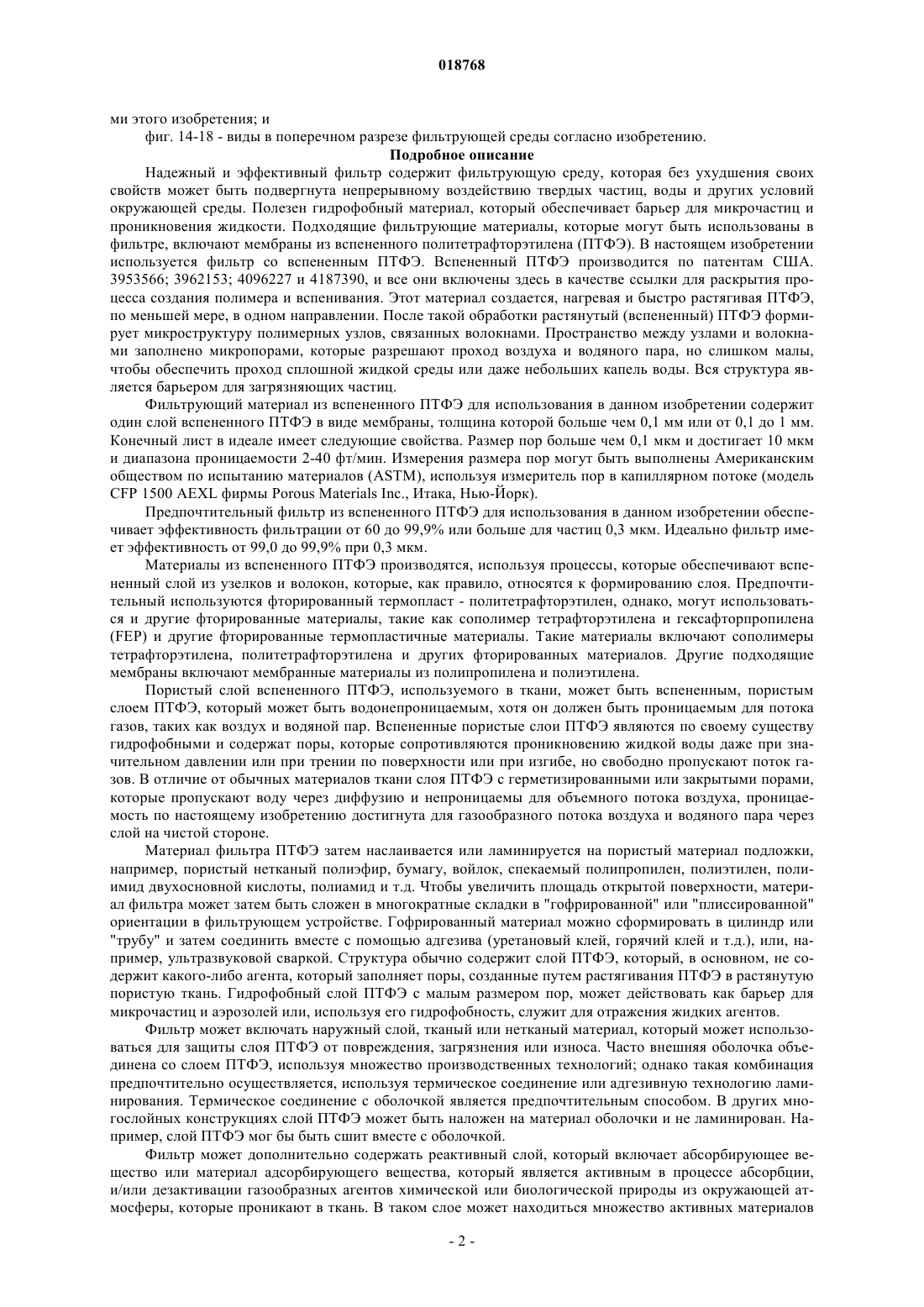

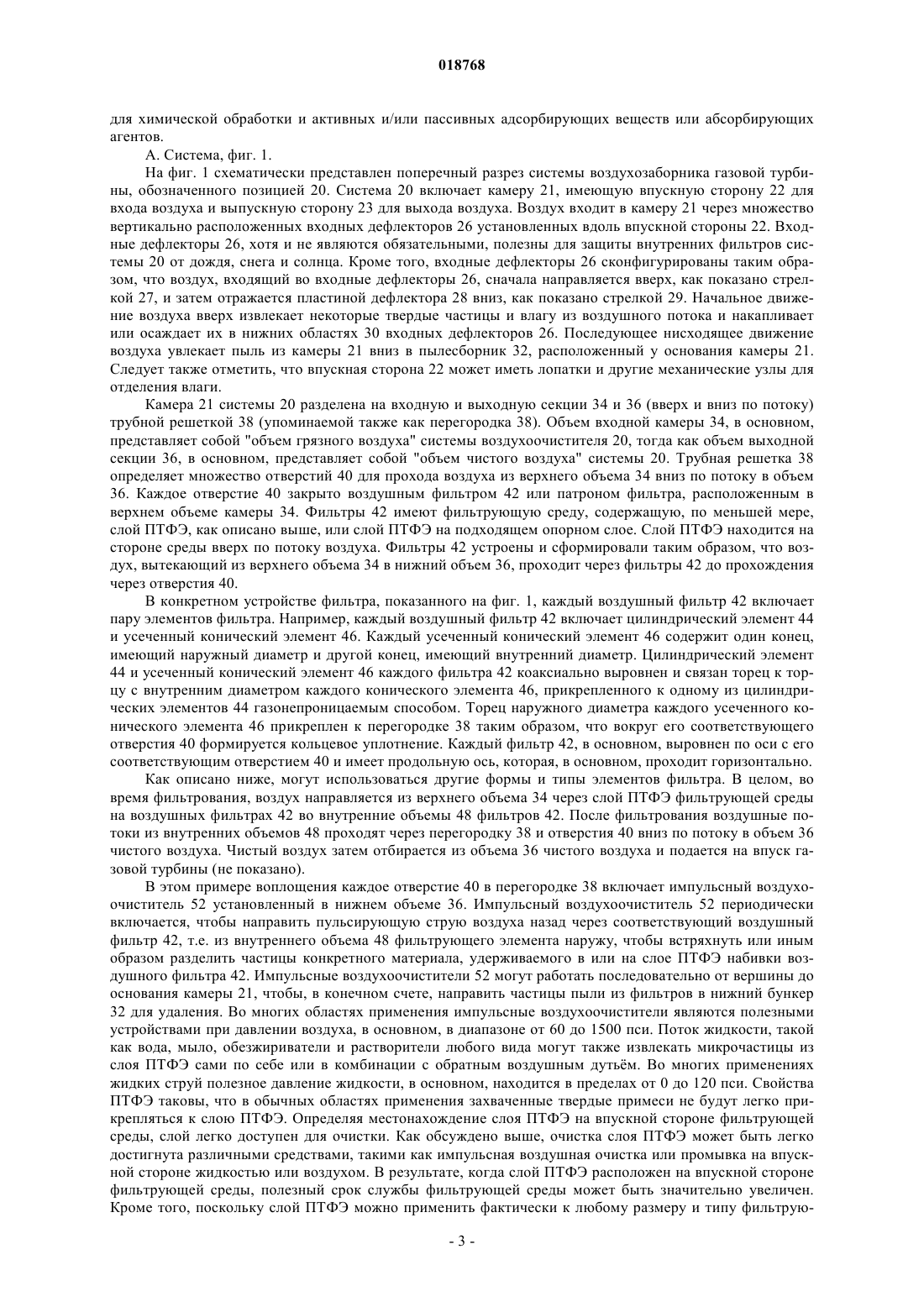

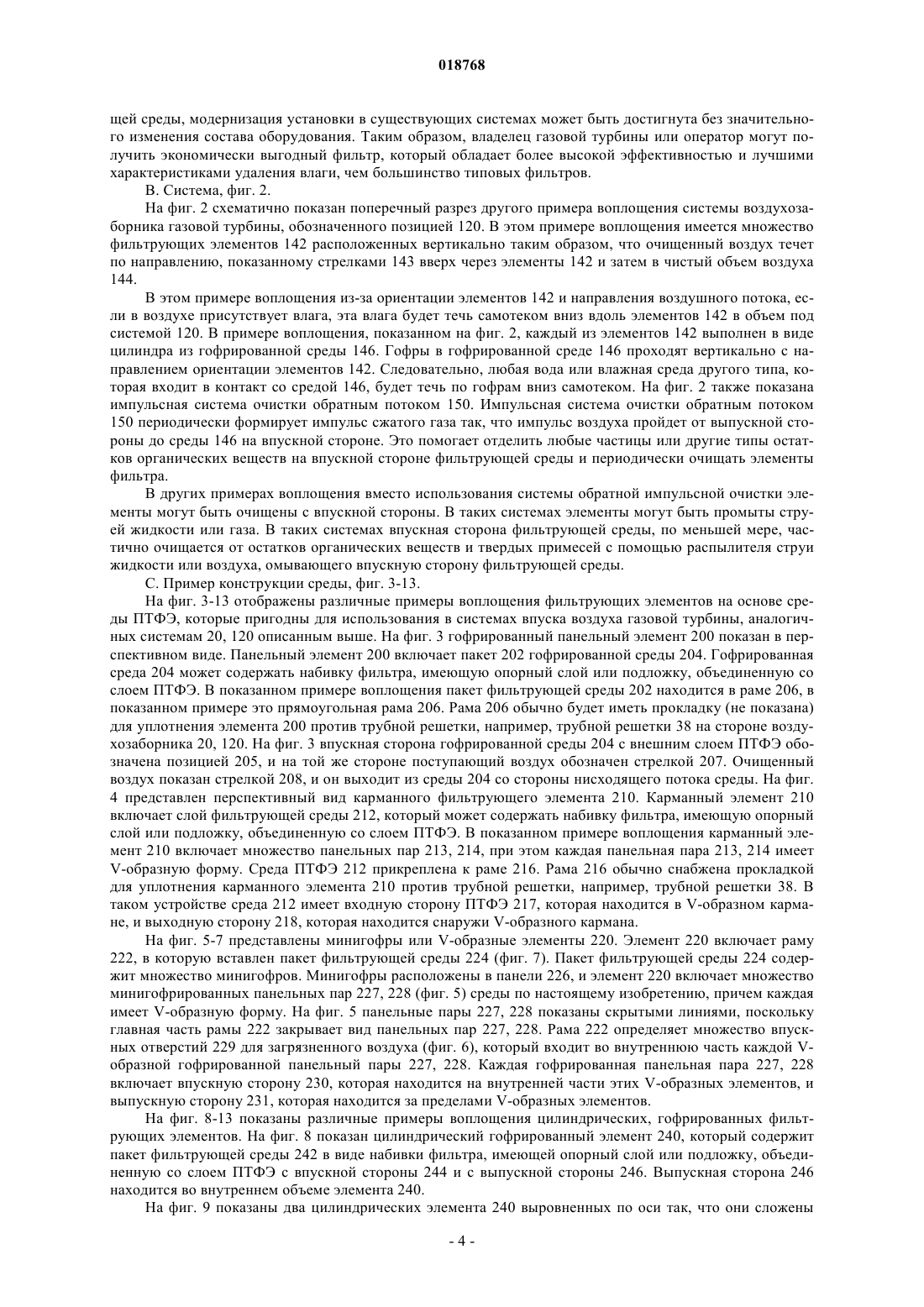

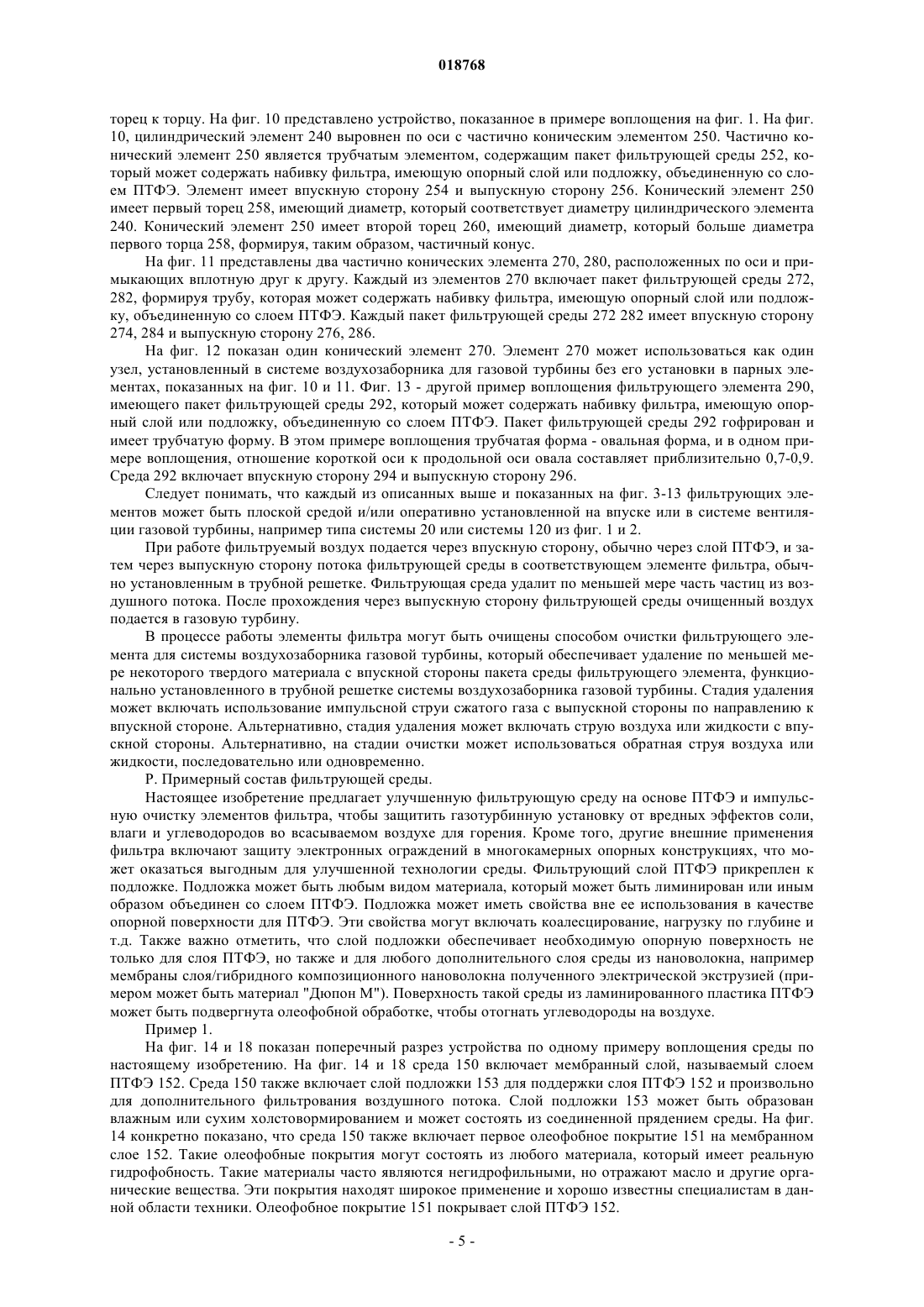

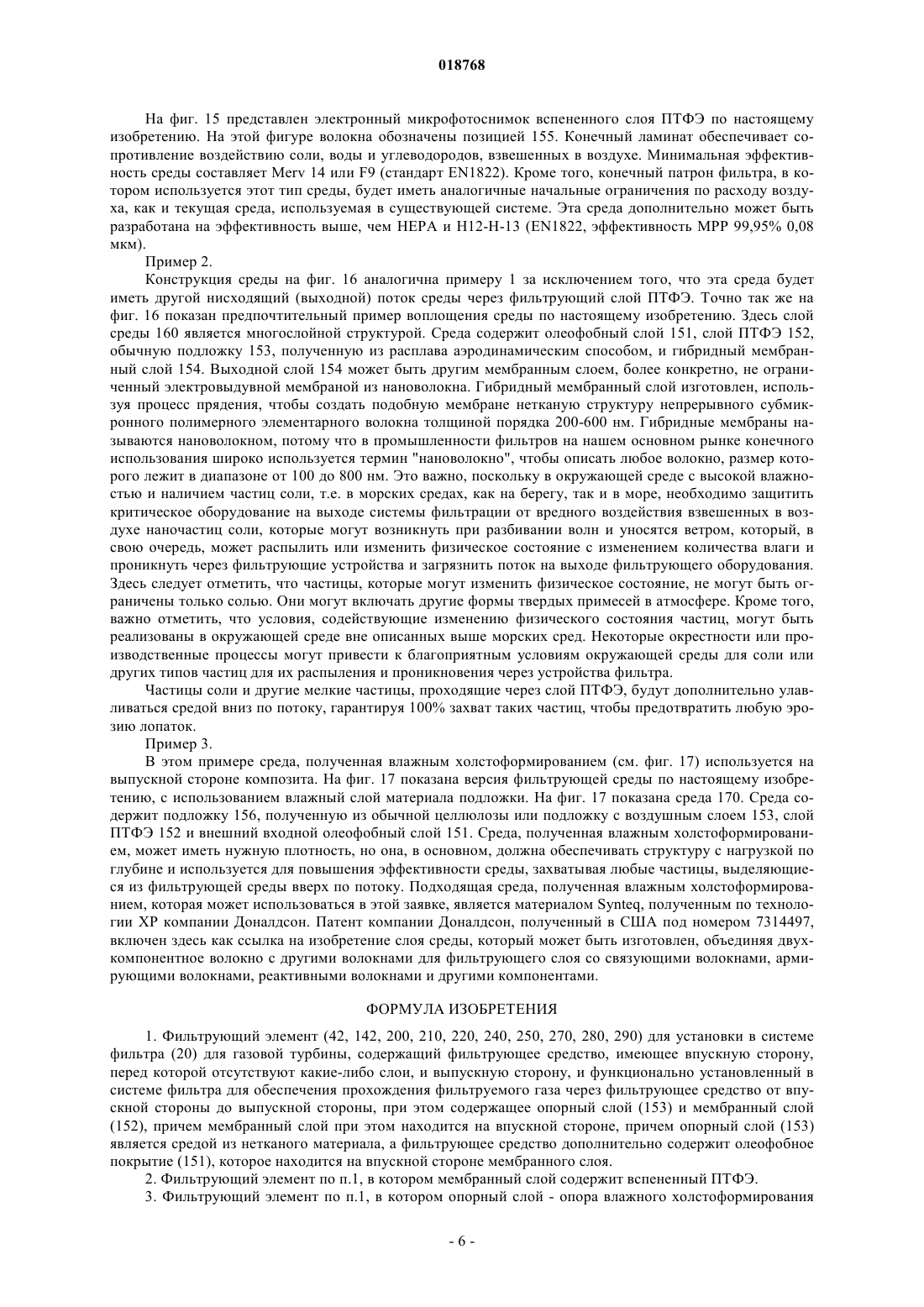

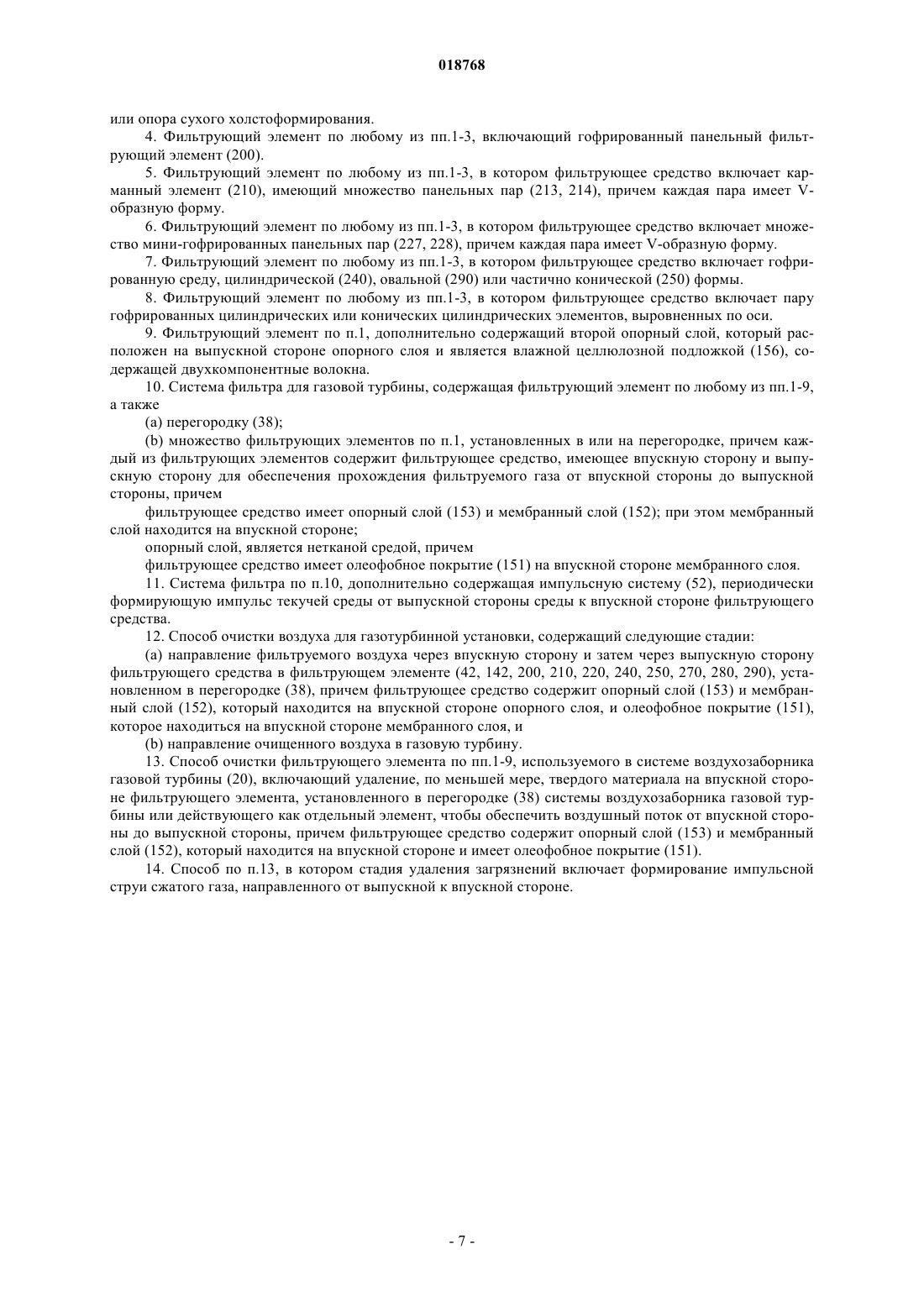

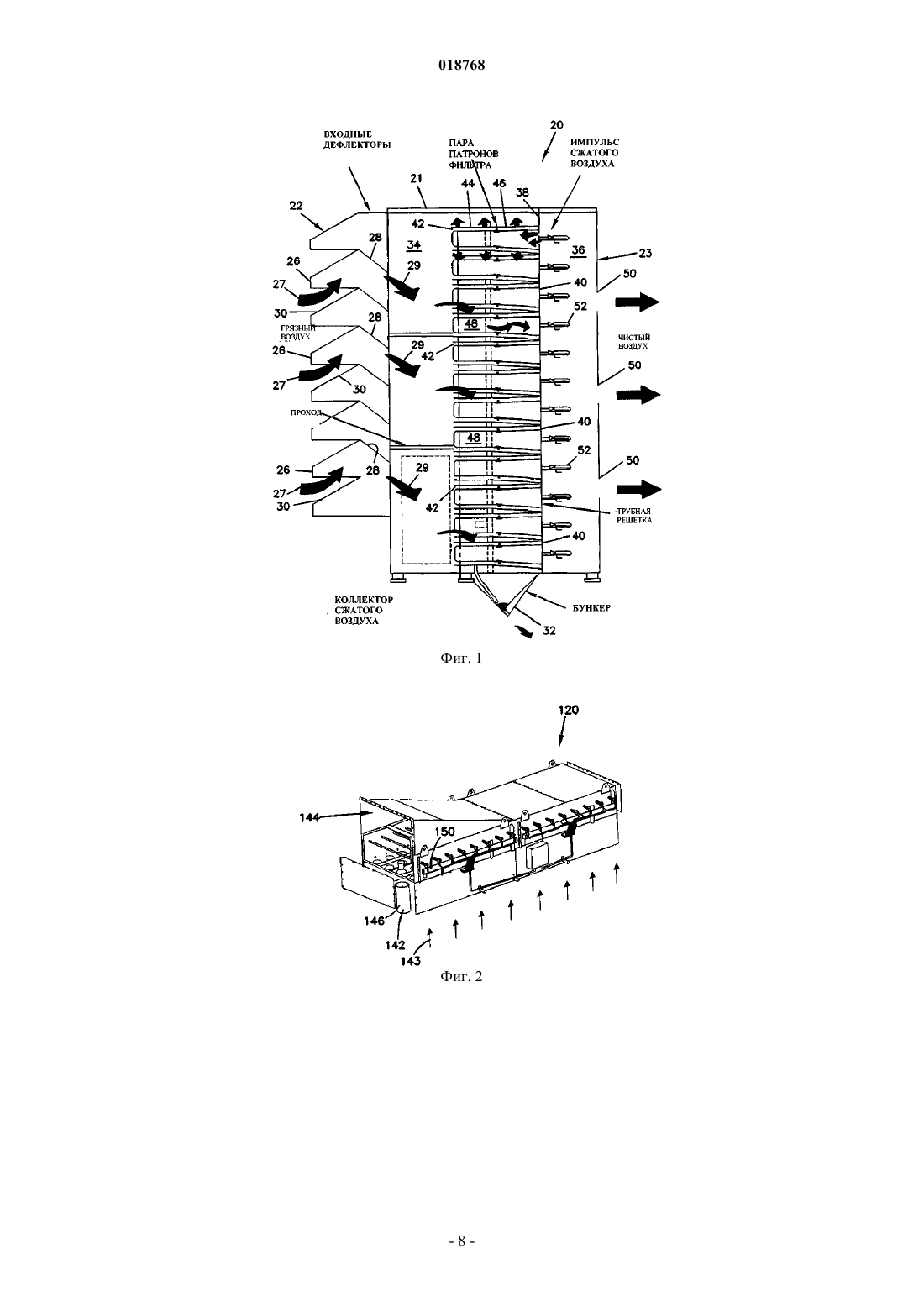

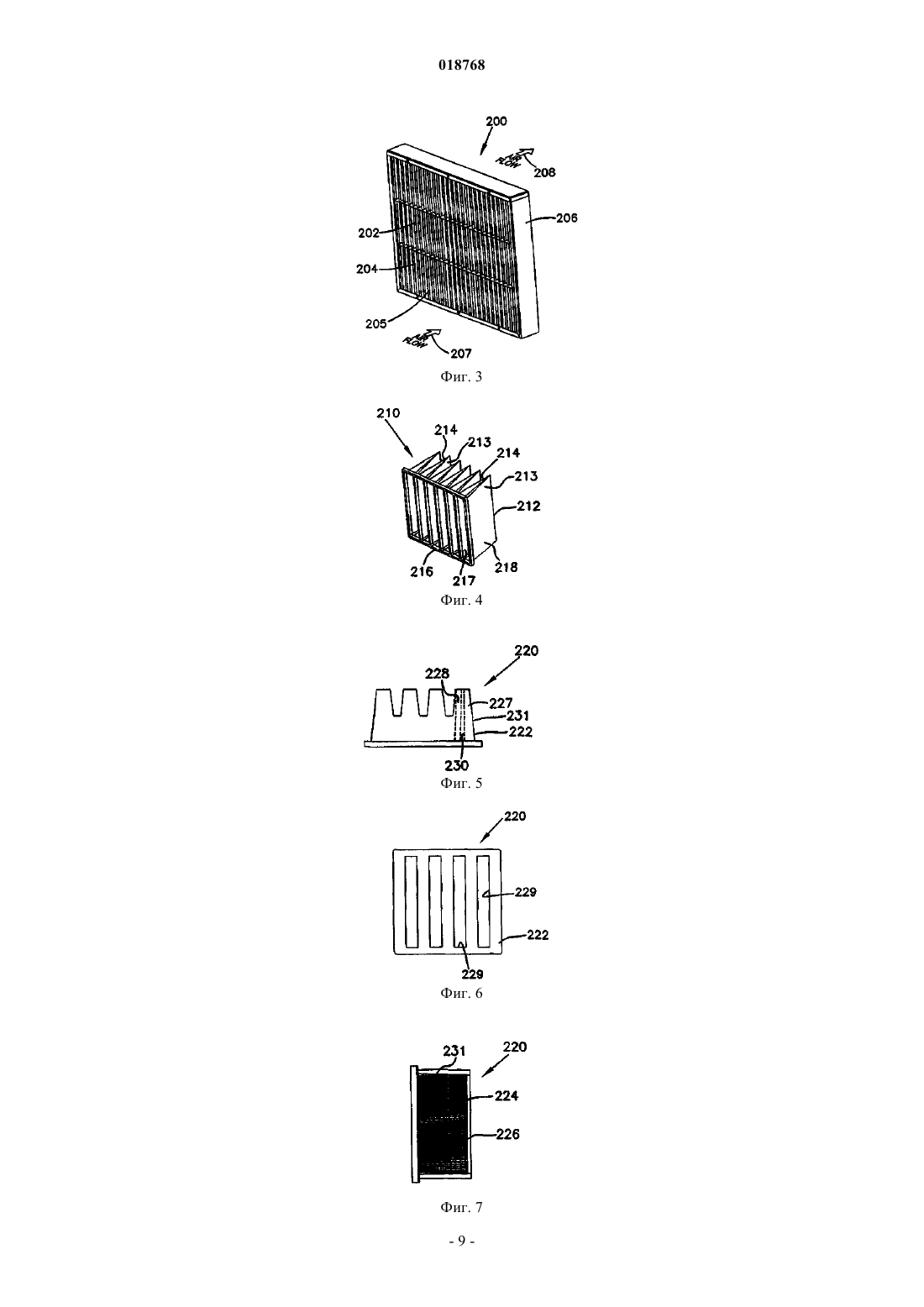

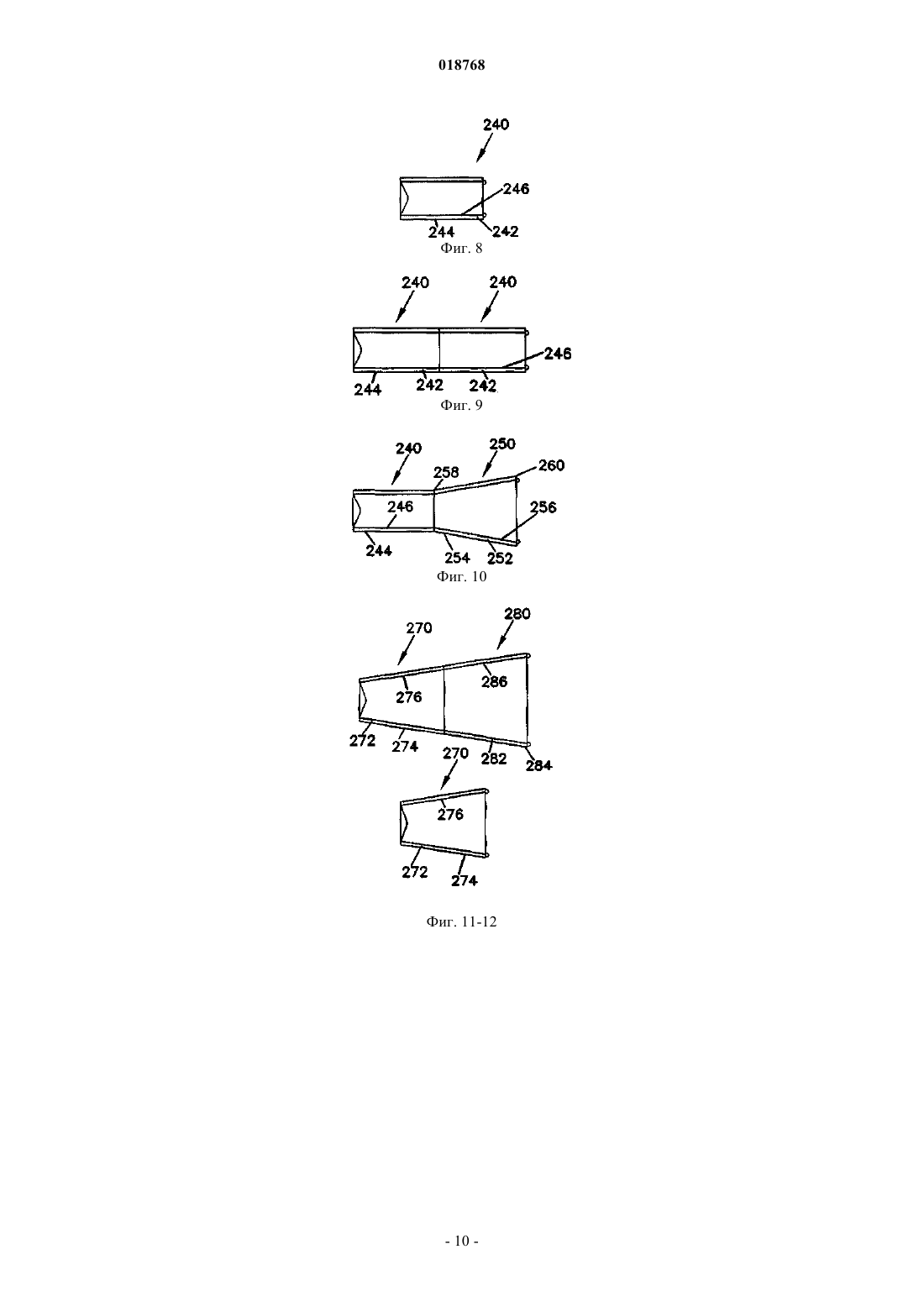

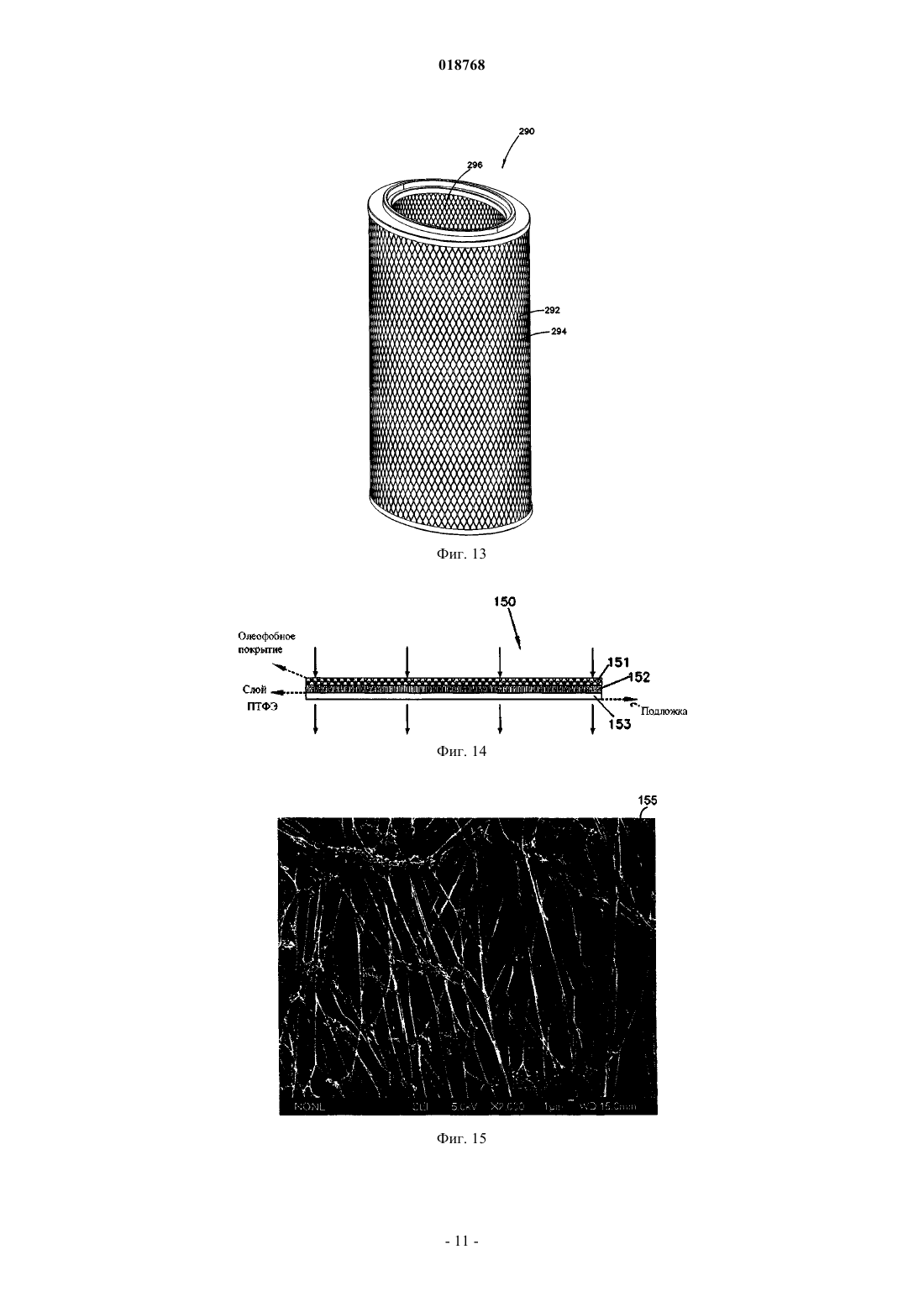

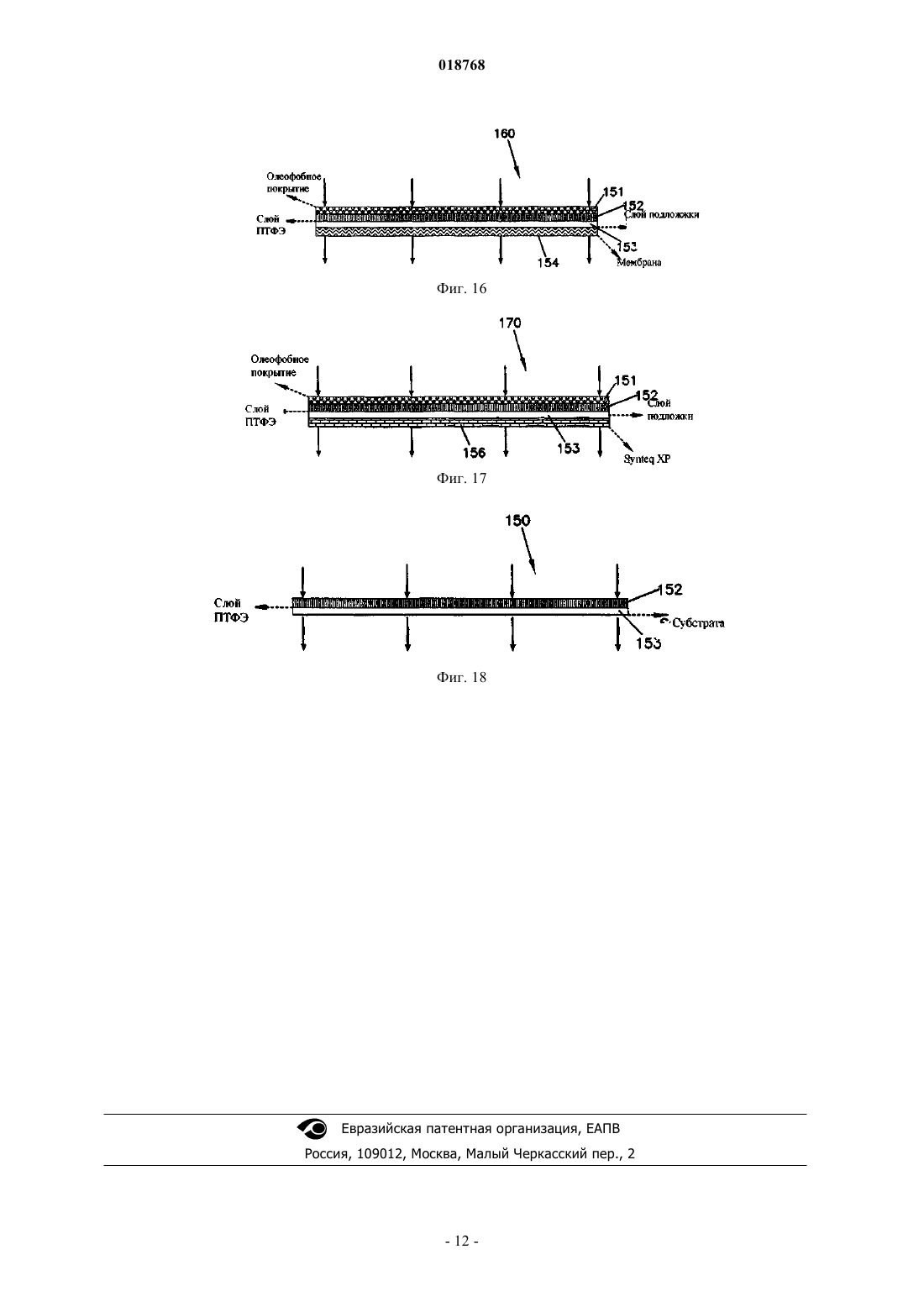

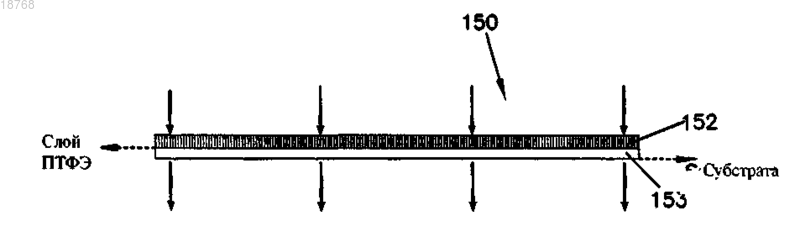

ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ, СИСТЕМА ФИЛЬТРАЦИИ, СПОСОБ ОЧИСТКИ ВОЗДУХА И ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА Фильтр по настоящему изобретению представляет собой фильтр со сменным фильтрующим элементом, имеющий структуру, которая может поддерживать фильтрующую среду в потоке воздуха, чтобы удалить посторонние частицы и защитить энергосистему газовой турбины. Фильтр объединяет соответствующую механическую конструкцию фильтра и эффективную фильтрующую среду для создания полезной системы. 018768 Эта заявка была подана 12 июня 2009 г. как международная патентная заявка РСТ от имениDonaldson Company, Inc., американской национальной корпорации, с подачей заявителя для всех стран кроме США и Майкла В. Хэндли, Марка Брэнденхофф, Кирита Пателя и Тимоти Д. Спорра, все граждане США и заявители только для США. Ссылка на родственные заявки Эта заявка имеет приоритет согласно документу Конгресса США 35 USC 119(е) по предварительной заявке США 61/061408, поданной 13 июня 2008 г., до соответствующей степени. Полное раскрытие патентной заявки США 61/061408 включено здесь в качестве ссылки. Область техники Настоящее изобретение относится к воздушным фильтрам. В определенных областях применения оно относится к воздушным фильтрам, используемым для очистки потока газа, проходящего через воздухозаборник газотурбинной установки. Также предлагаются способы фильтрования, чтобы достичь полезного эффекта. Предпосылки создания изобретения Хотя настоящее изобретение может быть применено во множестве областей, оно было разработано для использования с системами фильтра газовой турбины. Газотурбинные установки используются в производстве электроэнергии. Эти типы систем особенно удобны тем, что они могут быть быстро собраны; они также желательны из-за того, что они производят меньше вредных выбросов, чем турбинные системы, основанные на сжигании угля или мазута. Для сгорания топлива в газовых турбинах используется воздух. Благодаря высокой точности изготовления движущихся частей в этих системах, воздух для сгорания должен быть чистым. Чтобы обеспечить чистоту воздуха для сгорания, используются воздушные фильтры, которые очищают воздух, подаваемый в газотурбинную установку. Фильтры используются для очистки воздуха, поступающего через воздухозаборник газовой турбины. Фильтрующие среды, используемые для очистки, с течением времени забиваются твердыми частицами. Фильтры используются до тех пор, пока они не забиваются полностью (загрязнители блокируют проход потока воздуха), или до установленного срока использования. Это тесно связано с необходимым расходом воздуха и с работой, требуемой для подачи потока воздуха в турбину. При слишком малом расходе перекачиваемой текучей среды или при слишком большой мощности, требуемой для такой перекачки, набивка фильтра подлежит замене. Краткое описание изобретения Фильтр согласно изобретению представляет собой фильтр, содержащий конструкцию, которая может поддерживать набивку фильтра, через которую проходит поток воздуха, чтобы фильтровать микрочастицы и защитить электроэнергетическую систему газовой турбины. В фильтре используется соответствующая механическая конструкция и эффективная фильтрующая среда (набивка фильтра), чтобы создать полезную систему. Краткое описание чертежей Сопровождающие чертежи, которые включены в описание изобретения и составляют часть этого описания, иллюстрируют несколько целей изобретения и вместе с описанием служат для объяснения принципов изобретения. Краткое описание чертежей приведено ниже. Фиг. 1 - вид в вертикальном разрезе первого примера воплощения воздухозаборника для газотурбинной установки с множеством элементов фильтра, созданных в соответствии с принципами этого изобретения; фиг. 2 - вид в вертикальном разрезе второго примера воплощения воздухозаборника для газотурбинной установки с множеством элементов фильтра, созданных в соответствии с принципами этого изобретения; фиг. 3 - перспективный вид одного примера воплощения фильтрующего элемента, годного для использования в системах воздухозаборника для газовых турбин, созданных в соответствии с принципами этого изобретения; фиг. 4 - перспективный вид другого примера воплощения другого элемента с набивкой фильтра из ПТФЭ по настоящему изобретению, годного для использования в газотурбинных установках, созданных в соответствии с принципами этого изобретения; фиг. 5 - вид сверху в плане другого фильтрующего элемента с набивкой фильтра ПТФЭ по настоящему изобретению, годного для использования в воздухозаборнике для газотурбинной установки, созданной в соответствии с принципами этого изобретения; фиг. 6 - вид спереди в вертикальном разрезе элемента фиг. 5; фиг. 7 - вид справа в вертикальном разрезе фильтрующего элемента фиг. 6; фиг. 8-12 - виды в поперечном разрезе дополнительных примеров воплощения элементов фильтра,годных для использования в воздухозаборнике для газотурбинной установки, созданной в соответствие с принципами этого изобретения; фиг. 13 - перспективный вид другого примера воплощения фильтрующего элемента, годного для использования в воздухозаборнике для газотурбинной установки, созданной в соответствии с принципа-1 018768 ми этого изобретения; и фиг. 14-18 - виды в поперечном разрезе фильтрующей среды согласно изобретению. Подробное описание Надежный и эффективный фильтр содержит фильтрующую среду, которая без ухудшения своих свойств может быть подвергнута непрерывному воздействию твердых частиц, воды и других условий окружающей среды. Полезен гидрофобный материал, который обеспечивает барьер для микрочастиц и проникновения жидкости. Подходящие фильтрующие материалы, которые могут быть использованы в фильтре, включают мембраны из вспененного политетрафторэтилена (ПТФЭ). В настоящем изобретении используется фильтр со вспененным ПТФЭ. Вспененный ПТФЭ производится по патентам США. 3953566; 3962153; 4096227 и 4187390, и все они включены здесь в качестве ссылки для раскрытия процесса создания полимера и вспенивания. Этот материал создается, нагревая и быстро растягивая ПТФЭ,по меньшей мере, в одном направлении. После такой обработки растянутый (вспененный) ПТФЭ формирует микроструктуру полимерных узлов, связанных волокнами. Пространство между узлами и волокнами заполнено микропорами, которые разрешают проход воздуха и водяного пара, но слишком малы,чтобы обеспечить проход сплошной жидкой среды или даже небольших капель воды. Вся структура является барьером для загрязняющих частиц. Фильтрующий материал из вспененного ПТФЭ для использования в данном изобретении содержит один слой вспененного ПТФЭ в виде мембраны, толщина которой больше чем 0,1 мм или от 0,1 до 1 мм. Конечный лист в идеале имеет следующие свойства. Размер пор больше чем 0,1 мкм и достигает 10 мкм и диапазона проницаемости 2-40 фт/мин. Измерения размера пор могут быть выполнены Американским обществом по испытанию материалов (ASTM), используя измеритель пор в капиллярном потоке (модельCFP 1500 AEXL фирмы Porous Materials Inc., Итака, Нью-Йорк). Предпочтительный фильтр из вспененного ПТФЭ для использования в данном изобретении обеспечивает эффективность фильтрации от 60 до 99,9% или больше для частиц 0,3 мкм. Идеально фильтр имеет эффективность от 99,0 до 99,9% при 0,3 мкм. Материалы из вспененного ПТФЭ производятся, используя процессы, которые обеспечивают вспененный слой из узелков и волокон, которые, как правило, относятся к формированию слоя. Предпочтительный используются фторированный термопласт - политетрафторэтилен, однако, могут использоваться и другие фторированные материалы, такие как сополимер тетрафторэтилена и гексафторпропилена(FEP) и другие фторированные термопластичные материалы. Такие материалы включают сополимеры тетрафторэтилена, политетрафторэтилена и других фторированных материалов. Другие подходящие мембраны включают мембранные материалы из полипропилена и полиэтилена. Пористый слой вспененного ПТФЭ, используемого в ткани, может быть вспененным, пористым слоем ПТФЭ, который может быть водонепроницаемым, хотя он должен быть проницаемым для потока газов, таких как воздух и водяной пар. Вспененные пористые слои ПТФЭ являются по своему существу гидрофобными и содержат поры, которые сопротивляются проникновению жидкой воды даже при значительном давлении или при трении по поверхности или при изгибе, но свободно пропускают поток газов. В отличие от обычных материалов ткани слоя ПТФЭ с герметизированными или закрытыми порами,которые пропускают воду через диффузию и непроницаемы для объемного потока воздуха, проницаемость по настоящему изобретению достигнута для газообразного потока воздуха и водяного пара через слой на чистой стороне. Материал фильтра ПТФЭ затем наслаивается или ламинируется на пористый материал подложки,например, пористый нетканый полиэфир, бумагу, войлок, спекаемый полипропилен, полиэтилен, полиимид двухосновной кислоты, полиамид и т.д. Чтобы увеличить площадь открытой поверхности, материал фильтра может затем быть сложен в многократные складки в "гофрированной" или "плиссированной" ориентации в фильтрующем устройстве. Гофрированный материал можно сформировать в цилиндр или"трубу" и затем соединить вместе с помощью адгезива (уретановый клей, горячий клей и т.д.), или, например, ультразвуковой сваркой. Структура обычно содержит слой ПТФЭ, который, в основном, не содержит какого-либо агента, который заполняет поры, созданные путем растягивания ПТФЭ в растянутую пористую ткань. Гидрофобный слой ПТФЭ с малым размером пор, может действовать как барьер для микрочастиц и аэрозолей или, используя его гидрофобность, служит для отражения жидких агентов. Фильтр может включать наружный слой, тканый или нетканый материал, который может использоваться для защиты слоя ПТФЭ от повреждения, загрязнения или износа. Часто внешняя оболочка объединена со слоем ПТФЭ, используя множество производственных технологий; однако такая комбинация предпочтительно осуществляется, используя термическое соединение или адгезивную технологию ламинирования. Термическое соединение с оболочкой является предпочтительным способом. В других многослойных конструкциях слой ПТФЭ может быть наложен на материал оболочки и не ламинирован. Например, слой ПТФЭ мог бы быть сшит вместе с оболочкой. Фильтр может дополнительно содержать реактивный слой, который включает абсорбирующее вещество или материал адсорбирующего вещества, который является активным в процессе абсорбции,и/или дезактивации газообразных агентов химической или биологической природы из окружающей атмосферы, которые проникают в ткань. В таком слое может находиться множество активных материалов-2 018768 для химической обработки и активных и/или пассивных адсорбирующих веществ или абсорбирующих агентов. А. Система, фиг. 1. На фиг. 1 схематически представлен поперечный разрез системы воздухозаборника газовой турбины, обозначенного позицией 20. Система 20 включает камеру 21, имеющую впускную сторону 22 для входа воздуха и выпускную сторону 23 для выхода воздуха. Воздух входит в камеру 21 через множество вертикально расположенных входных дефлекторов 26 установленных вдоль впускной стороны 22. Входные дефлекторы 26, хотя и не являются обязательными, полезны для защиты внутренних фильтров системы 20 от дождя, снега и солнца. Кроме того, входные дефлекторы 26 сконфигурированы таким образом, что воздух, входящий во входные дефлекторы 26, сначала направляется вверх, как показано стрелкой 27, и затем отражается пластиной дефлектора 28 вниз, как показано стрелкой 29. Начальное движение воздуха вверх извлекает некоторые твердые частицы и влагу из воздушного потока и накапливает или осаждает их в нижних областях 30 входных дефлекторов 26. Последующее нисходящее движение воздуха увлекает пыль из камеры 21 вниз в пылесборник 32, расположенный у основания камеры 21. Следует также отметить, что впускная сторона 22 может иметь лопатки и другие механические узлы для отделения влаги. Камера 21 системы 20 разделена на входную и выходную секции 34 и 36 (вверх и вниз по потоку) трубной решеткой 38 (упоминаемой также как перегородка 38). Объем входной камеры 34, в основном,представляет собой "объем грязного воздуха" системы воздухоочистителя 20, тогда как объем выходной секции 36, в основном, представляет собой "объем чистого воздуха" системы 20. Трубная решетка 38 определяет множество отверстий 40 для прохода воздуха из верхнего объема 34 вниз по потоку в объем 36. Каждое отверстие 40 закрыто воздушным фильтром 42 или патроном фильтра, расположенным в верхнем объеме камеры 34. Фильтры 42 имеют фильтрующую среду, содержащую, по меньшей мере,слой ПТФЭ, как описано выше, или слой ПТФЭ на подходящем опорном слое. Слой ПТФЭ находится на стороне среды вверх по потоку воздуха. Фильтры 42 устроены и сформировали таким образом, что воздух, вытекающий из верхнего объема 34 в нижний объем 36, проходит через фильтры 42 до прохождения через отверстия 40. В конкретном устройстве фильтра, показанного на фиг. 1, каждый воздушный фильтр 42 включает пару элементов фильтра. Например, каждый воздушный фильтр 42 включает цилиндрический элемент 44 и усеченный конический элемент 46. Каждый усеченный конический элемент 46 содержит один конец,имеющий наружный диаметр и другой конец, имеющий внутренний диаметр. Цилиндрический элемент 44 и усеченный конический элемент 46 каждого фильтра 42 коаксиально выровнен и связан торец к торцу с внутренним диаметром каждого конического элемента 46, прикрепленного к одному из цилиндрических элементов 44 газонепроницаемым способом. Торец наружного диаметра каждого усеченного конического элемента 46 прикреплен к перегородке 38 таким образом, что вокруг его соответствующего отверстия 40 формируется кольцевое уплотнение. Каждый фильтр 42, в основном, выровнен по оси с его соответствующим отверстием 40 и имеет продольную ось, которая, в основном, проходит горизонтально. Как описано ниже, могут использоваться другие формы и типы элементов фильтра. В целом, во время фильтрования, воздух направляется из верхнего объема 34 через слой ПТФЭ фильтрующей среды на воздушных фильтрах 42 во внутренние объемы 48 фильтров 42. После фильтрования воздушные потоки из внутренних объемов 48 проходят через перегородку 38 и отверстия 40 вниз по потоку в объем 36 чистого воздуха. Чистый воздух затем отбирается из объема 36 чистого воздуха и подается на впуск газовой турбины (не показано). В этом примере воплощения каждое отверстие 40 в перегородке 38 включает импульсный воздухоочиститель 52 установленный в нижнем объеме 36. Импульсный воздухоочиститель 52 периодически включается, чтобы направить пульсирующую струю воздуха назад через соответствующий воздушный фильтр 42, т.е. из внутреннего объема 48 фильтрующего элемента наружу, чтобы встряхнуть или иным образом разделить частицы конкретного материала, удерживаемого в или на слое ПТФЭ набивки воздушного фильтра 42. Импульсные воздухоочистители 52 могут работать последовательно от вершины до основания камеры 21, чтобы, в конечном счете, направить частицы пыли из фильтров в нижний бункер 32 для удаления. Во многих областях применения импульсные воздухоочистители являются полезными устройствами при давлении воздуха, в основном, в диапазоне от 60 до 1500 пси. Поток жидкости, такой как вода, мыло, обезжириватели и растворители любого вида могут также извлекать микрочастицы из слоя ПТФЭ сами по себе или в комбинации с обратным воздушным дутьм. Во многих применениях жидких струй полезное давление жидкости, в основном, находится в пределах от 0 до 120 пси. Свойства ПТФЭ таковы, что в обычных областях применения захваченные твердые примеси не будут легко прикрепляться к слою ПТФЭ. Определяя местонахождение слоя ПТФЭ на впускной стороне фильтрующей среды, слой легко доступен для очистки. Как обсуждено выше, очистка слоя ПТФЭ может быть легко достигнута различными средствами, такими как импульсная воздушная очистка или промывка на впускной стороне жидкостью или воздухом. В результате, когда слой ПТФЭ расположен на впускной стороне фильтрующей среды, полезный срок службы фильтрующей среды может быть значительно увеличен. Кроме того, поскольку слой ПТФЭ можно применить фактически к любому размеру и типу фильтрую-3 018768 щей среды, модернизация установки в существующих системах может быть достигнута без значительного изменения состава оборудования. Таким образом, владелец газовой турбины или оператор могут получить экономически выгодный фильтр, который обладает более высокой эффективностью и лучшими характеристиками удаления влаги, чем большинство типовых фильтров. В. Система, фиг. 2. На фиг. 2 схематично показан поперечный разрез другого примера воплощения системы воздухозаборника газовой турбины, обозначенного позицией 120. В этом примере воплощения имеется множество фильтрующих элементов 142 расположенных вертикально таким образом, что очищенный воздух течет по направлению, показанному стрелками 143 вверх через элементы 142 и затем в чистый объем воздуха 144. В этом примере воплощения из-за ориентации элементов 142 и направления воздушного потока, если в воздухе присутствует влага, эта влага будет течь самотеком вниз вдоль элементов 142 в объем под системой 120. В примере воплощения, показанном на фиг. 2, каждый из элементов 142 выполнен в виде цилиндра из гофрированной среды 146. Гофры в гофрированной среде 146 проходят вертикально с направлением ориентации элементов 142. Следовательно, любая вода или влажная среда другого типа, которая входит в контакт со средой 146, будет течь по гофрам вниз самотеком. На фиг. 2 также показана импульсная система очистки обратным потоком 150. Импульсная система очистки обратным потоком 150 периодически формирует импульс сжатого газа так, что импульс воздуха пройдет от выпускной стороны до среды 146 на впускной стороне. Это помогает отделить любые частицы или другие типы остатков органических веществ на впускной стороне фильтрующей среды и периодически очищать элементы фильтра. В других примерах воплощения вместо использования системы обратной импульсной очистки элементы могут быть очищены с впускной стороны. В таких системах элементы могут быть промыты струей жидкости или газа. В таких системах впускная сторона фильтрующей среды, по меньшей мере, частично очищается от остатков органических веществ и твердых примесей с помощью распылителя струи жидкости или воздуха, омывающего впускную сторону фильтрующей среды. С. Пример конструкции среды, фиг. 3-13. На фиг. 3-13 отображены различные примеры воплощения фильтрующих элементов на основе среды ПТФЭ, которые пригодны для использования в системах впуска воздуха газовой турбины, аналогичных системам 20, 120 описанным выше. На фиг. 3 гофрированный панельный элемент 200 показан в перспективном виде. Панельный элемент 200 включает пакет 202 гофрированной среды 204. Гофрированная среда 204 может содержать набивку фильтра, имеющую опорный слой или подложку, объединенную со слоем ПТФЭ. В показанном примере воплощения пакет фильтрующей среды 202 находится в раме 206, в показанном примере это прямоугольная рама 206. Рама 206 обычно будет иметь прокладку (не показана) для уплотнения элемента 200 против трубной решетки, например, трубной решетки 38 на стороне воздухозаборника 20, 120. На фиг. 3 впускная сторона гофрированной среды 204 с внешним слоем ПТФЭ обозначена позицией 205, и на той же стороне поступающий воздух обозначен стрелкой 207. Очищенный воздух показан стрелкой 208, и он выходит из среды 204 со стороны нисходящего потока среды. На фиг. 4 представлен перспективный вид карманного фильтрующего элемента 210. Карманный элемент 210 включает слой фильтрующей среды 212, который может содержать набивку фильтра, имеющую опорный слой или подложку, объединенную со слоем ПТФЭ. В показанном примере воплощения карманный элемент 210 включает множество панельных пар 213, 214, при этом каждая панельная пара 213, 214 имеетV-образную форму. Среда ПТФЭ 212 прикреплена к раме 216. Рама 216 обычно снабжена прокладкой для уплотнения карманного элемента 210 против трубной решетки, например, трубной решетки 38. В таком устройстве среда 212 имеет входную сторону ПТФЭ 217, которая находится в V-образном кармане, и выходную сторону 218, которая находится снаружи V-образного кармана. На фиг. 5-7 представлены минигофры или V-образные элементы 220. Элемент 220 включает раму 222, в которую вставлен пакет фильтрующей среды 224 (фиг. 7). Пакет фильтрующей среды 224 содержит множество минигофров. Минигофры расположены в панели 226, и элемент 220 включает множество минигофрированных панельных пар 227, 228 (фиг. 5) среды по настоящему изобретению, причем каждая имеет V-образную форму. На фиг. 5 панельные пары 227, 228 показаны скрытыми линиями, поскольку главная часть рамы 222 закрывает вид панельных пар 227, 228. Рама 222 определяет множество впускных отверстий 229 для загрязненного воздуха (фиг. 6), который входит во внутреннюю часть каждой Vобразной гофрированной панельный пары 227, 228. Каждая гофрированная панельная пара 227, 228 включает впускную сторону 230, которая находится на внутренней части этих V-образных элементов, и выпускную сторону 231, которая находится за пределами V-образных элементов. На фиг. 8-13 показаны различные примеры воплощения цилиндрических, гофрированных фильтрующих элементов. На фиг. 8 показан цилиндрический гофрированный элемент 240, который содержит пакет фильтрующей среды 242 в виде набивки фильтра, имеющей опорный слой или подложку, объединенную со слоем ПТФЭ с впускной стороны 244 и с выпускной стороны 246. Выпускная сторона 246 находится во внутреннем объеме элемента 240. На фиг. 9 показаны два цилиндрических элемента 240 выровненных по оси так, что они сложены-4 018768 торец к торцу. На фиг. 10 представлено устройство, показанное в примере воплощения на фиг. 1. На фиг. 10, цилиндрический элемент 240 выровнен по оси с частично коническим элементом 250. Частично конический элемент 250 является трубчатым элементом, содержащим пакет фильтрующей среды 252, который может содержать набивку фильтра, имеющую опорный слой или подложку, объединенную со слоем ПТФЭ. Элемент имеет впускную сторону 254 и выпускную сторону 256. Конический элемент 250 имеет первый торец 258, имеющий диаметр, который соответствует диаметру цилиндрического элемента 240. Конический элемент 250 имеет второй торец 260, имеющий диаметр, который больше диаметра первого торца 258, формируя, таким образом, частичный конус. На фиг. 11 представлены два частично конических элемента 270, 280, расположенных по оси и примыкающих вплотную друг к другу. Каждый из элементов 270 включает пакет фильтрующей среды 272,282, формируя трубу, которая может содержать набивку фильтра, имеющую опорный слой или подложку, объединенную со слоем ПТФЭ. Каждый пакет фильтрующей среды 272 282 имеет впускную сторону 274, 284 и выпускную сторону 276, 286. На фиг. 12 показан один конический элемент 270. Элемент 270 может использоваться как один узел, установленный в системе воздухозаборника для газовой турбины без его установки в парных элементах, показанных на фиг. 10 и 11. Фиг. 13 - другой пример воплощения фильтрующего элемента 290,имеющего пакет фильтрующей среды 292, который может содержать набивку фильтра, имеющую опорный слой или подложку, объединенную со слоем ПТФЭ. Пакет фильтрующей среды 292 гофрирован и имеет трубчатую форму. В этом примере воплощения трубчатая форма - овальная форма, и в одном примере воплощения, отношение короткой оси к продольной оси овала составляет приблизительно 0,7-0,9. Среда 292 включает впускную сторону 294 и выпускную сторону 296. Следует понимать, что каждый из описанных выше и показанных на фиг. 3-13 фильтрующих элементов может быть плоской средой и/или оперативно установленной на впуске или в системе вентиляции газовой турбины, например типа системы 20 или системы 120 из фиг. 1 и 2. При работе фильтруемый воздух подается через впускную сторону, обычно через слой ПТФЭ, и затем через выпускную сторону потока фильтрующей среды в соответствующем элементе фильтра, обычно установленным в трубной решетке. Фильтрующая среда удалит по меньшей мере часть частиц из воздушного потока. После прохождения через выпускную сторону фильтрующей среды очищенный воздух подается в газовую турбину. В процессе работы элементы фильтра могут быть очищены способом очистки фильтрующего элемента для системы воздухозаборника газовой турбины, который обеспечивает удаление по меньшей мере некоторого твердого материала с впускной стороны пакета среды фильтрующего элемента, функционально установленного в трубной решетке системы воздухозаборника газовой турбины. Стадия удаления может включать использование импульсной струи сжатого газа с выпускной стороны по направлению к впускной стороне. Альтернативно, стадия удаления может включать струю воздуха или жидкости с впускной стороны. Альтернативно, на стадии очистки может использоваться обратная струя воздуха или жидкости, последовательно или одновременно.P. Примерный состав фильтрующей среды. Настоящее изобретение предлагает улучшенную фильтрующую среду на основе ПТФЭ и импульсную очистку элементов фильтра, чтобы защитить газотурбинную установку от вредных эффектов соли,влаги и углеводородов во всасываемом воздухе для горения. Кроме того, другие внешние применения фильтра включают защиту электронных ограждений в многокамерных опорных конструкциях, что может оказаться выгодным для улучшенной технологии среды. Фильтрующий слой ПТФЭ прикреплен к подложке. Подложка может быть любым видом материала, который может быть лиминирован или иным образом объединен со слоем ПТФЭ. Подложка может иметь свойства вне ее использования в качестве опорной поверхности для ПТФЭ. Эти свойства могут включать коалесцирование, нагрузку по глубине и т.д. Также важно отметить, что слой подложки обеспечивает необходимую опорную поверхность не только для слоя ПТФЭ, но также и для любого дополнительного слоя среды из нановолокна, например мембраны слоя/гибридного композиционного нановолокна полученного электрической экструзией (примером может быть материал "Дюпон М"). Поверхность такой среды из ламинированного пластика ПТФЭ может быть подвергнута олеофобной обработке, чтобы отогнать углеводороды на воздухе. Пример 1. На фиг. 14 и 18 показан поперечный разрез устройства по одному примеру воплощения среды по настоящему изобретению. На фиг. 14 и 18 среда 150 включает мембранный слой, называемый слоем ПТФЭ 152. Среда 150 также включает слой подложки 153 для поддержки слоя ПТФЭ 152 и произвольно для дополнительного фильтрования воздушного потока. Слой подложки 153 может быть образован влажным или сухим холстовормированием и может состоять из соединенной прядением среды. На фиг. 14 конкретно показано, что среда 150 также включает первое олеофобное покрытие 151 на мембранном слое 152. Такие олеофобные покрытия могут состоять из любого материала, который имеет реальную гидрофобность. Такие материалы часто являются негидрофильными, но отражают масло и другие органические вещества. Эти покрытия находят широкое применение и хорошо известны специалистам в данной области техники. Олеофобное покрытие 151 покрывает слой ПТФЭ 152.-5 018768 На фиг. 15 представлен электронный микрофотоснимок вспененного слоя ПТФЭ по настоящему изобретению. На этой фигуре волокна обозначены позицией 155. Конечный ламинат обеспечивает сопротивление воздействию соли, воды и углеводородов, взвешенных в воздухе. Минимальная эффективность среды составляет Merv 14 или F9 (стандарт EN1822). Кроме того, конечный патрон фильтра, в котором используется этот тип среды, будет иметь аналогичные начальные ограничения по расходу воздуха, как и текущая среда, используемая в существующей системе. Эта среда дополнительно может быть разработана на эффективность выше, чем НЕРА и Н 12-Н-13 (EN1822, эффективность МРР 99,95% 0,08 мкм). Пример 2. Конструкция среды на фиг. 16 аналогична примеру 1 за исключением того, что эта среда будет иметь другой нисходящий (выходной) поток среды через фильтрующий слой ПТФЭ. Точно так же на фиг. 16 показан предпочтительный пример воплощения среды по настоящему изобретению. Здесь слой среды 160 является многослойной структурой. Среда содержит олеофобный слой 151, слой ПТФЭ 152,обычную подложку 153, полученную из расплава аэродинамическим способом, и гибридный мембранный слой 154. Выходной слой 154 может быть другим мембранным слоем, более конкретно, не ограниченный электровыдувной мембраной из нановолокна. Гибридный мембранный слой изготовлен, используя процесс прядения, чтобы создать подобную мембране нетканую структуру непрерывного субмикронного полимерного элементарного волокна толщиной порядка 200-600 нм. Гибридные мембраны называются нановолокном, потому что в промышленности фильтров на нашем основном рынке конечного использования широко используется термин "нановолокно", чтобы описать любое волокно, размер которого лежит в диапазоне от 100 до 800 нм. Это важно, поскольку в окружающей среде с высокой влажностью и наличием частиц соли, т.е. в морских средах, как на берегу, так и в море, необходимо защитить критическое оборудование на выходе системы фильтрации от вредного воздействия взвешенных в воздухе наночастиц соли, которые могут возникнуть при разбивании волн и уносятся ветром, который, в свою очередь, может распылить или изменить физическое состояние с изменением количества влаги и проникнуть через фильтрующие устройства и загрязнить поток на выходе фильтрующего оборудования. Здесь следует отметить, что частицы, которые могут изменить физическое состояние, не могут быть ограничены только солью. Они могут включать другие формы твердых примесей в атмосфере. Кроме того,важно отметить, что условия, содействующие изменению физического состояния частиц, могут быть реализованы в окружающей среде вне описанных выше морских сред. Некоторые окрестности или производственные процессы могут привести к благоприятным условиям окружающей среды для соли или других типов частиц для их распыления и проникновения через устройства фильтра. Частицы соли и другие мелкие частицы, проходящие через слой ПТФЭ, будут дополнительно улавливаться средой вниз по потоку, гарантируя 100% захват таких частиц, чтобы предотвратить любую эрозию лопаток. Пример 3. В этом примере среда, полученная влажным холстоформированием (см. фиг. 17) используется на выпускной стороне композита. На фиг. 17 показана версия фильтрующей среды по настоящему изобретению, с использованием влажный слой материала подложки. На фиг. 17 показана среда 170. Среда содержит подложку 156, полученную из обычной целлюлозы или подложку с воздушным слоем 153, слой ПТФЭ 152 и внешний входной олеофобный слой 151. Среда, полученная влажным холстоформированием, может иметь нужную плотность, но она, в основном, должна обеспечивать структуру с нагрузкой по глубине и используется для повышения эффективности среды, захватывая любые частицы, выделяющиеся из фильтрующей среды вверх по потоку. Подходящая среда, полученная влажным холстоформированием, которая может использоваться в этой заявке, является материалом Synteq, полученным по технологии ХР компании Доналдсон. Патент компании Доналдсон, полученный в США под номером 7314497,включен здесь как ссылка на изобретение слоя среды, который может быть изготовлен, объединяя двухкомпонентное волокно с другими волокнами для фильтрующего слоя со связующими волокнами, армирующими волокнами, реактивными волокнами и другими компонентами. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Фильтрующий элемент (42, 142, 200, 210, 220, 240, 250, 270, 280, 290) для установки в системе фильтра (20) для газовой турбины, содержащий фильтрующее средство, имеющее впускную сторону,перед которой отсутствуют какие-либо слои, и выпускную сторону, и функционально установленный в системе фильтра для обеспечения прохождения фильтруемого газа через фильтрующее средство от впускной стороны до выпускной стороны, при этом содержащее опорный слой (153) и мембранный слой(152), причем мембранный слой при этом находится на впускной стороне, причем опорный слой (153) является средой из нетканого материала, а фильтрующее средство дополнительно содержит олеофобное покрытие (151), которое находится на впускной стороне мембранного слоя. 2. Фильтрующий элемент по п.1, в котором мембранный слой содержит вспененный ПТФЭ. 3. Фильтрующий элемент по п.1, в котором опорный слой - опора влажного холстоформирования-6 018768 или опора сухого холстоформирования. 4. Фильтрующий элемент по любому из пп.1-3, включающий гофрированный панельный фильтрующий элемент (200). 5. Фильтрующий элемент по любому из пп.1-3, в котором фильтрующее средство включает карманный элемент (210), имеющий множество панельных пар (213, 214), причем каждая пара имеет Vобразную форму. 6. Фильтрующий элемент по любому из пп.1-3, в котором фильтрующее средство включает множество мини-гофрированных панельных пар (227, 228), причем каждая пара имеет V-образную форму. 7. Фильтрующий элемент по любому из пп.1-3, в котором фильтрующее средство включает гофрированную среду, цилиндрической (240), овальной (290) или частично конической (250) формы. 8. Фильтрующий элемент по любому из пп.1-3, в котором фильтрующее средство включает пару гофрированных цилиндрических или конических цилиндрических элементов, выровненных по оси. 9. Фильтрующий элемент по п.1, дополнительно содержащий второй опорный слой, который расположен на выпускной стороне опорного слоя и является влажной целлюлозной подложкой (156), содержащей двухкомпонентные волокна. 10. Система фильтра для газовой турбины, содержащая фильтрующий элемент по любому из пп.1-9,а также(b) множество фильтрующих элементов по п.1, установленных в или на перегородке, причем каждый из фильтрующих элементов содержит фильтрующее средство, имеющее впускную сторону и выпускную сторону для обеспечения прохождения фильтруемого газа от впускной стороны до выпускной стороны, причем фильтрующее средство имеет опорный слой (153) и мембранный слой (152); при этом мембранный слой находится на впускной стороне; опорный слой, является нетканой средой, причем фильтрующее средство имеет олеофобное покрытие (151) на впускной стороне мембранного слоя. 11. Система фильтра по п.10, дополнительно содержащая импульсную систему (52), периодически формирующую импульс текучей среды от выпускной стороны среды к впускной стороне фильтрующего средства. 12. Способ очистки воздуха для газотурбинной установки, содержащий следующие стадии:(а) направление фильтруемого воздуха через впускную сторону и затем через выпускную сторону фильтрующего средства в фильтрующем элементе (42, 142, 200, 210, 220, 240, 250, 270, 280, 290), установленном в перегородке (38), причем фильтрующее средство содержит опорный слой (153) и мембранный слой (152), который находится на впускной стороне опорного слоя, и олеофобное покрытие (151),которое находиться на впускной стороне мембранного слоя, и(b) направление очищенного воздуха в газовую турбину. 13. Способ очистки фильтрующего элемента по пп.1-9, используемого в системе воздухозаборника газовой турбины (20), включающий удаление, по меньшей мере, твердого материала на впускной стороне фильтрующего элемента, установленного в перегородке (38) системы воздухозаборника газовой турбины или действующего как отдельный элемент, чтобы обеспечить воздушный поток от впускной стороны до выпускной стороны, причем фильтрующее средство содержит опорный слой (153) и мембранный слой (152), который находится на впускной стороне и имеет олеофобное покрытие (151). 14. Способ по п.13, в котором стадия удаления загрязнений включает формирование импульсной струи сжатого газа, направленного от выпускной к впускной стороне.

МПК / Метки

МПК: B01D 46/12, B01D 46/00, B01D 46/24, B01D 46/54, B01D 46/52

Метки: элемент, фильтрации, воздуха, фильтрующий, очистки, фильтрующего, система, элемента, способ

Код ссылки

<a href="https://eas.patents.su/13-18768-filtruyushhijj-element-sistema-filtracii-sposob-ochistki-vozduha-i-filtruyushhego-elementa.html" rel="bookmark" title="База патентов Евразийского Союза">Фильтрующий элемент, система фильтрации, способ очистки воздуха и фильтрующего элемента</a>

Предыдущий патент: Способ идентификации металлов платиновой группы

Следующий патент: Способ работы установки по производству кальцинированной глины

Случайный патент: Способ предотвращения коррозии, вызываемой нафтеновыми кислотами, на нефтеперерабатывающих предприятиях