Прозрачная легко отрываемая пленка, способ ее изготовления (варианты), применение композиции для изготовления пленки и применение пленки

Номер патента: 15604

Опубликовано: 31.10.2011

Авторы: Нидерзюс Петер, Вольфсбергер Антон, Грайн Кристэлле

Формула / Реферат

1. Пленка, полученная методом полива или экструзией с раздувом, включающая композицию, содержащую:

а) от 80 до 95 мас.% полипропиленовой матрицы (A) с показателем текучести расплава ПТР2, измеренным при нагрузке 2,16 кг (ИСО 1133), от 1 до 30 г/10 мин, представляющей собой гомополимер или сополимер с содержанием сомономера менее 3 мас.%;

б) от 5 до 20 мас.% этиленпропиленового каучука (ЭПК) (Б), включающего по меньшей мере 55 мас.% пропилена, обладающего характеристической вязкостью (ХВ), измеренной согласно DIN ИСО 1628-1 (октябрь 1999), от 1 до 2,5 дл/г; и

в) от 0,0001 до 1 мас.% агента a-зародышеобразования.

2. Пленка по п.1, где сомономер представляет собой этилен.

3. Пленка по п.1 или 2, где по меньшей мере один агент a-зародышеобразования выбран из группы, состоящей из бензоата натрия, 1,3:2,4-бис-(3,4-диметилбензилиден)сорбита, натрий-2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфата и гидрокси-бис-(2,4,8,10-тетра-трет-бутил-6-гидрокси-12H-дибензо-(d,g)(1,3,2)диоксафосфоцин-6-оксидато)алюминия или агентов, основанных на форполимеризации катализатора с мономерами, такими как винилциклогексан (ВЦГ).

4. Пленка по любому из пп.1-3, где полипропиленовая матрица обладает более высокой характеристической вязкостью (ХВ), чем этиленпропиленовый каучук (ЭПК).

5. Пленка по любому из пп.1-4, где полипропиленовая матрица обладает характеристической вязкостью (ХВ), измеренной согласно DIN ИСО 1628-1 (октябрь 1999), от 1,8 до 4,0 дл/г.

6. Пленка по любому из пп.1-5, где отношение (ХВЭПК/ХВматрицы) характеристической вязкости (ХВ) этиленпропиленового каучука (ЭПК) и полипропиленовой матрицы не превышает 0,85.

7. Пленка по любому из пп.1-6, где пленка имеет содержание С6-экстрагируемых веществ, равное или меньшее 2,6 мас.%.

8. Пленка по любому из пп.1-7, где композиция обладает ПТР2, измеренным при нагрузке 2,16 кг (ИСО 1133), по меньшей мере 2,0 г/10 мин.

9. Пленка по любому из пп.1-8, где пленка имеет толщину от 5 до 200 мкм.

10. Пленка по любому из пп.1-9, где пленка обладает сопротивлением разрыву в направлении экструзии (WНЭ), определенным по ИСО 6383-2, менее 20 Н/мм при измерении на образцах толщиной 100 мкм.

11. Пленка по любому из пп.1-10, где пленка обладает отношением WПН/WНЭ более 2, где WПН представляет собой сопротивление пленки разрыву в поперечном направлении, определенное по ИСО 6383-2, при измерении на образцах толщиной 100 мкм.

12. Пленка по любому из пп.1-11, где пленка обладает углом разрыва (УР) в направлении экструзии, равным или меньшим 2,5°, и углом разрыва (УР) в поперечном направлении, меньшим 4,5°, при измерении на образцах толщиной 100 мкм после проведения испытания по ИСО 6383-2.

13. Пленка по любому из пп.1-12, где пленка обладает мутностью менее 21%, определенной по ASTM-D 1003-92, при измерении на образцах толщиной 100 мкм.

14. Пленка по любому из пп.1-13, где пленка обладает блеском, лучшим чем 42%, определенным по ИСО 2813, при измерении на образцах толщиной 100 мкм.

15. Способ изготовления пленки, полученной методом полива, по любому из пп.1-14, включающий стадии:

(i) разливания или распыления раствора, горячего расплава или дисперсии материала на временный носитель,

(ii) отвердения материала и

(iii) снятия затвердевшей пленки с поверхности носителя, где материал представляет собой композицию, содержащую:

а) 80-95 мас.% полипропиленовой матрицы с ПТР2, измеренным при нагрузке 2,16 кг (ИСО 1133), от 1 до 30 г/10 мин, представляющей собой гомополимер или сополимер, который имеет содержание сомономера менее 3 мас.%;

б) 5-20 мас.% этиленпропиленового каучука (ЭПК), включающего по меньшей мере 55 мас.% полипропилена, имеющего характеристическую вязкость (ХВ), измеренную согласно DIN ИСО 1628-1 (октябрь 1999), от 1 до 2,5 дл/г; и

в) от 0,0001 до 1 мас.% агента a-зародышеобразования.

16. Способ изготовления пленки, полученной экструзией с раздувом, по любому из пп.1-14, включающий стадии:

(i) выдувания трубки расплавленного материала воздухом перпендикулярно направлению вверх из головки экструдера с боковой подачей выдуваемой пленки;

(ii) охлаждения ее воздухом с внешней стороны на охлаждающем кольце;

(iii) фальцовки и направления ее над валиками дефлектора на намоточный станок, где материал представляет собой композицию, содержащую:

а) 80-95 мас.% полипропиленовой матрицы с ПТР2, измеренным при нагрузке 2,16 кг (ИСО 1133), от 1 до 30 г/10 мин, представляющей собой гомополимер или сополимер, который имеет содержание сомономера менее 3 мас.%;

б) 5-20 мас.% этиленпропиленового каучука (ЭПК), включающего по меньшей мере 55 мас.% полипропилена, имеющего характеристическую вязкость (ХВ), измеренную согласно DIN ИСО 1628-1 (октябрь 1999), от 1 до 2,5 дл/г; и

в) от 0,0001 до 1 мас.% агента a-зародышеобразования.

17. Способ по п.15 или 16, где пленка дополнительно определена любым из пп.2-8.

18. Применение композиции для изготовления пленки, полученной методом полива или экструзией с раздувом, где композиция содержит:

а) 80-95 мас.% полипропиленовой матрицы с ПТР2, измеренным при нагрузке 2,16 кг, от 1 до 30 г/10 мин, представляющей собой гомополимер или сополимер, который имеет содержание сомономера менее 3 мас.%;

б) 5-20 мас.% этиленпропиленового каучука (ЭПК), включающего по меньшей мере 55 мас.% полипропилена, имеющего характеристическую вязкость (ХВ), измеренную согласно DIN ИСО 1628-1 (октябрь 1999), от 1 до 2,5 дл/г; и

в) от 0,0001 до 1 мас.% агента a-зародышеобразования.

19. Применение по п.18, где пленка дополнительно определена любым из пп.2-8.

20. Применение пленки по любому из пп.1-14 в качестве материала для изготовления мешка.

Текст

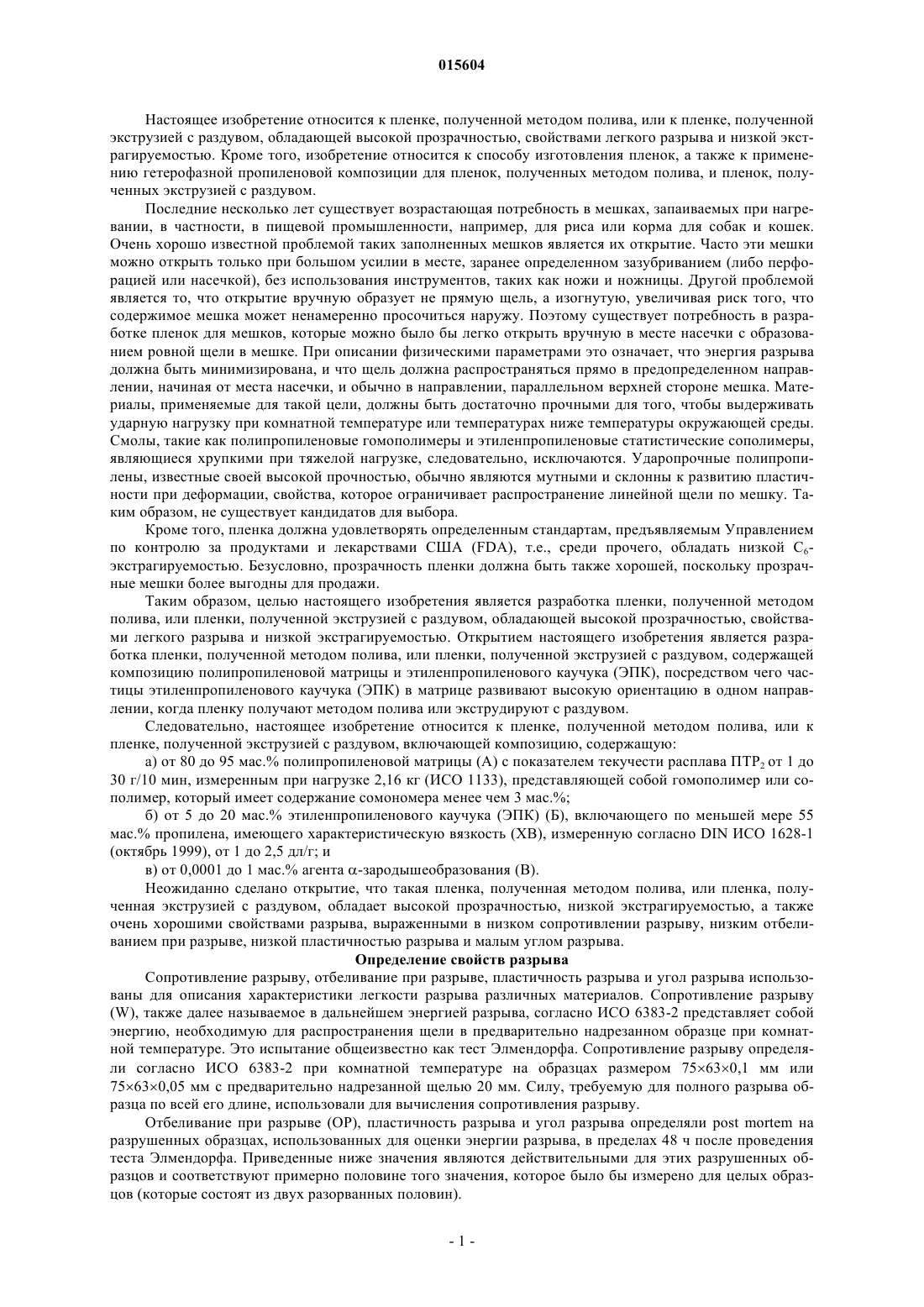

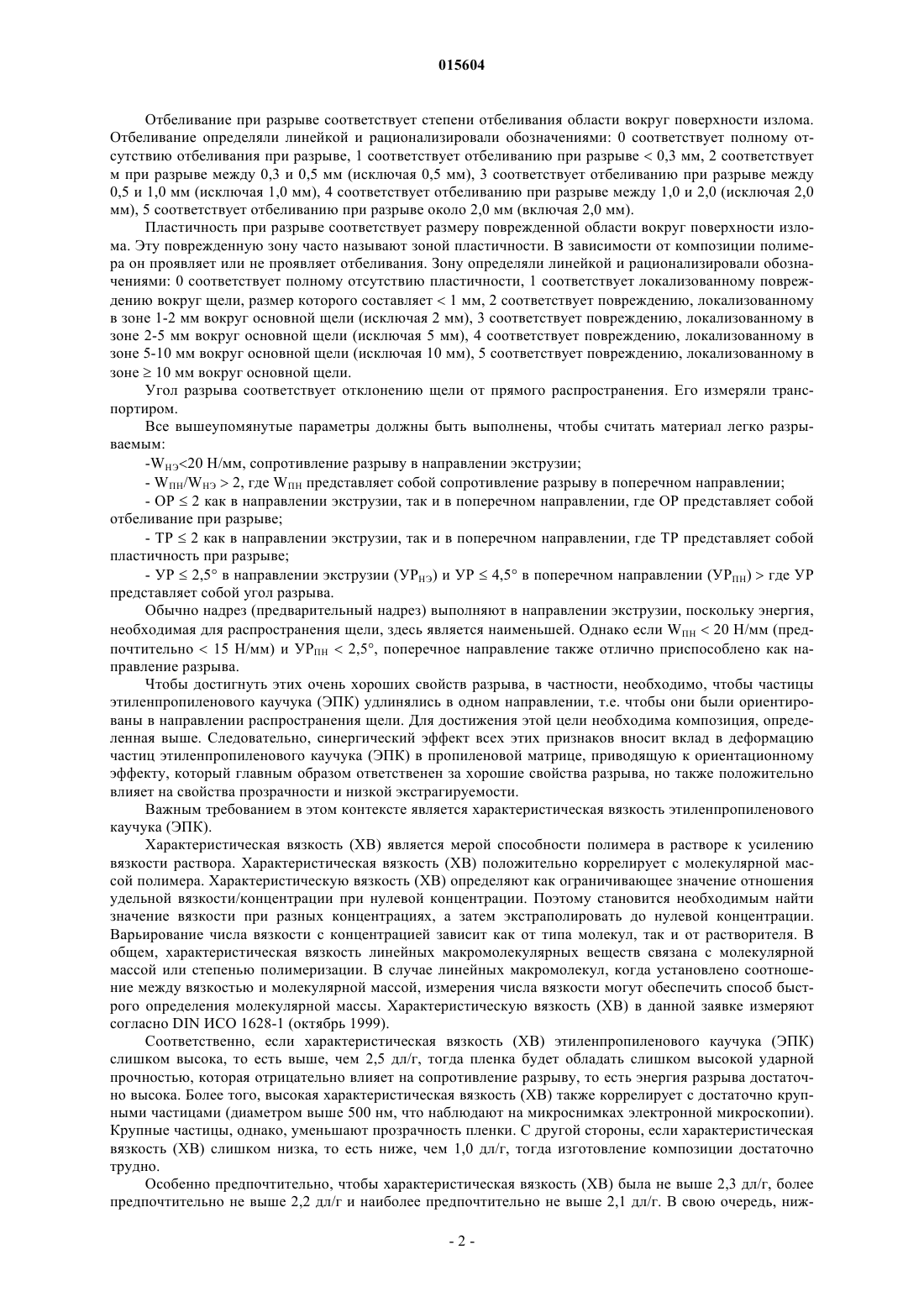

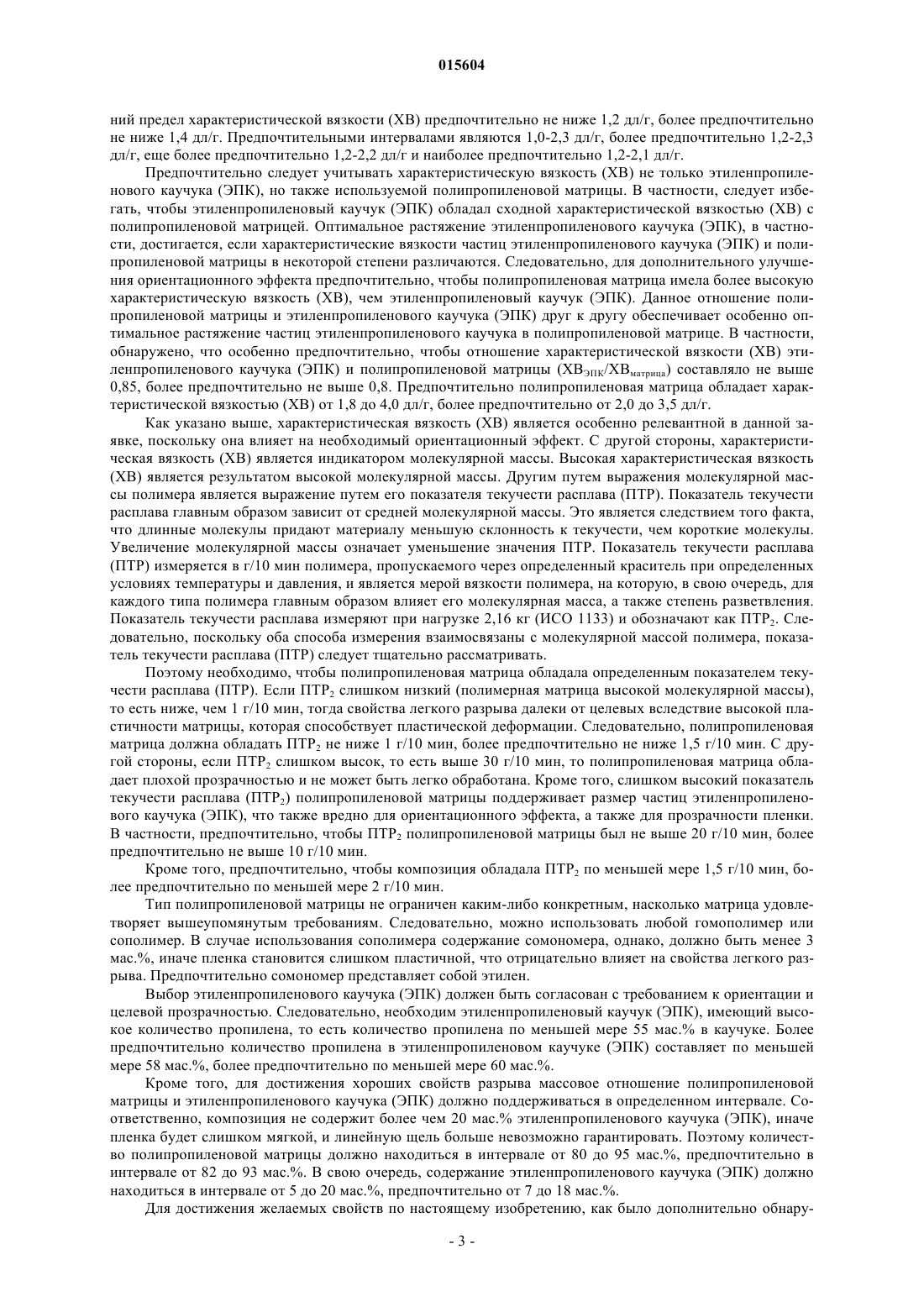

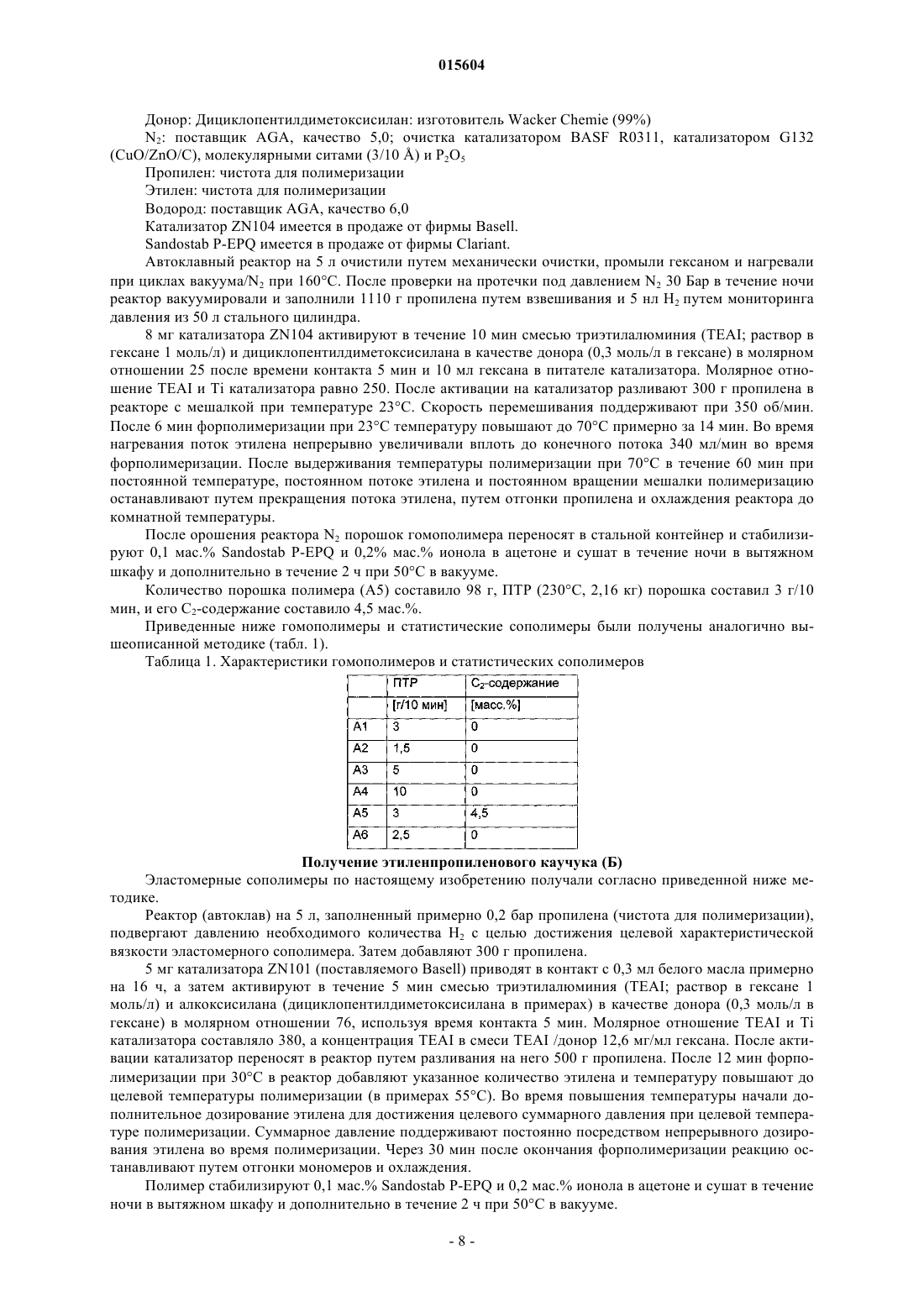

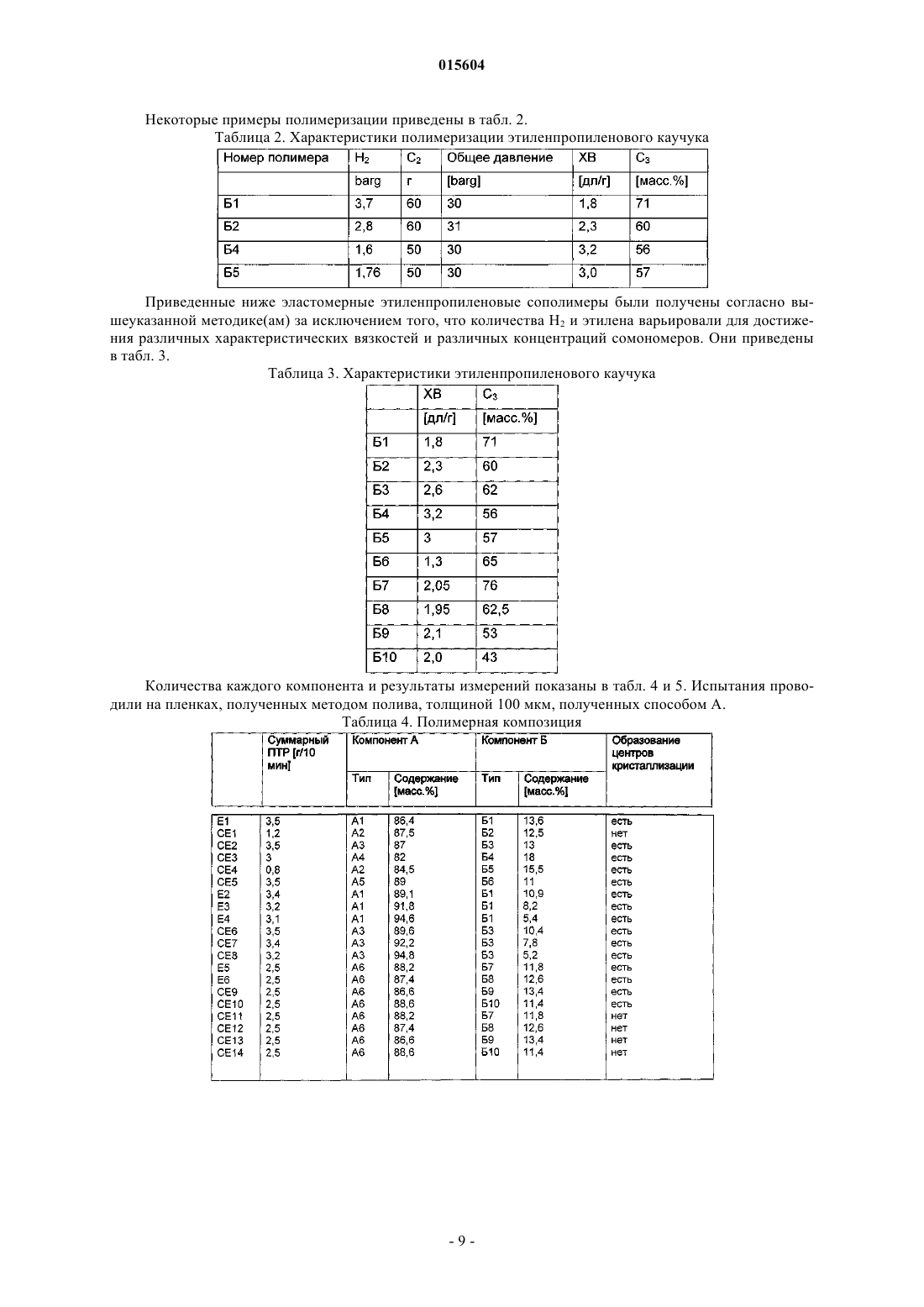

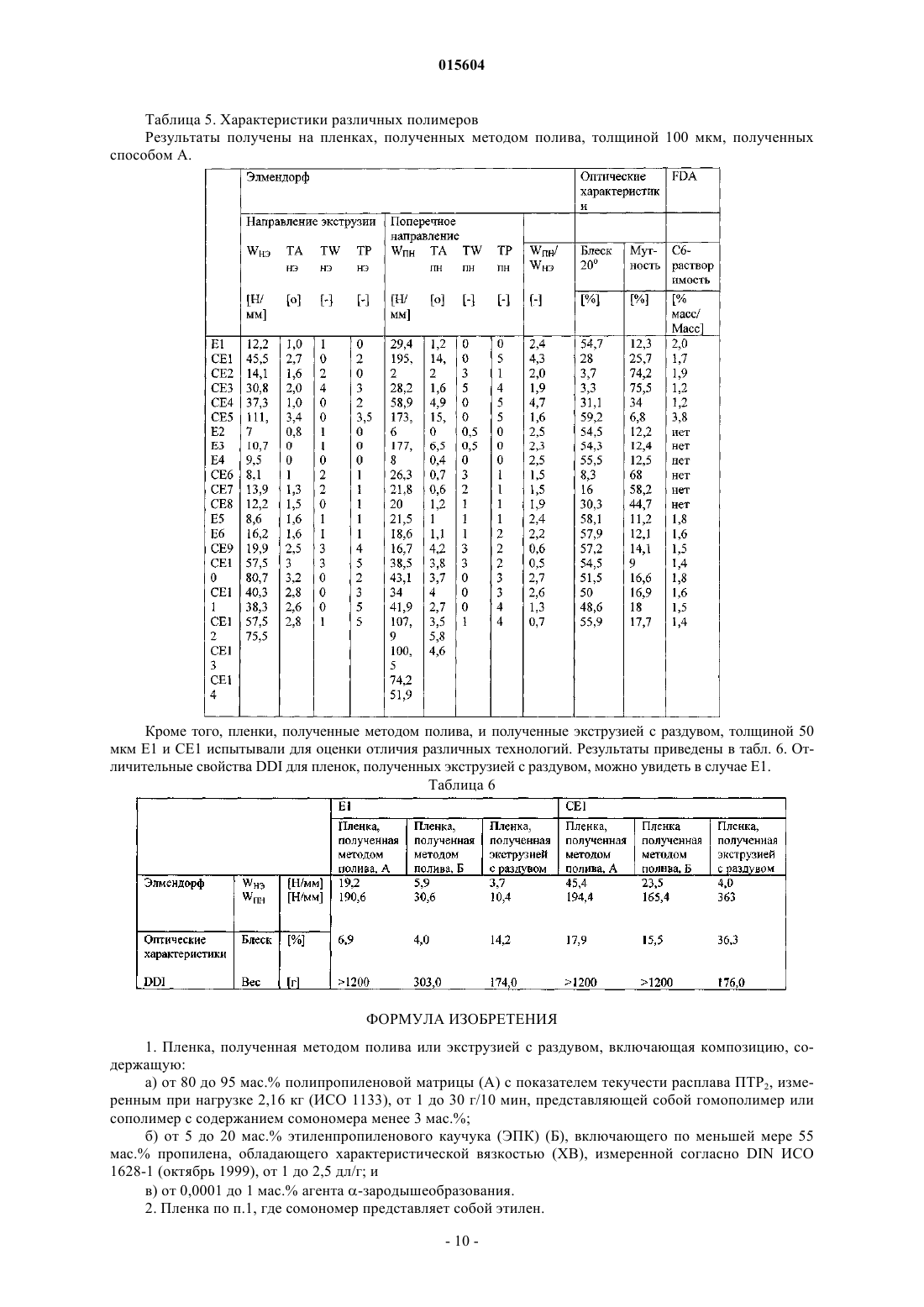

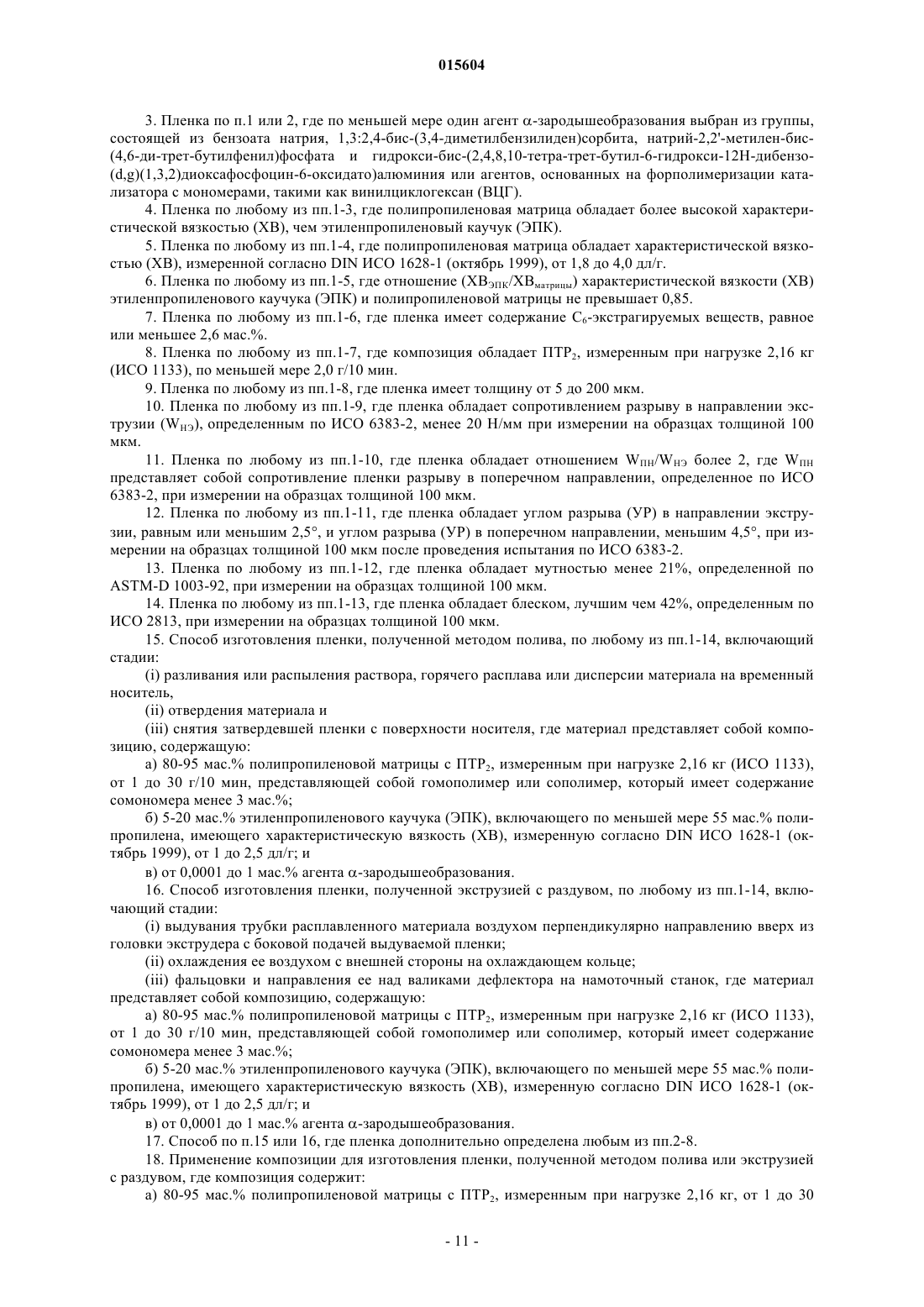

Дата публикации и выдачи патента Номер заявки ПРОЗРАЧНАЯ ЛЕГКО ОТРЫВАЕМАЯ ПЛЕНКА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ(ВАРИАНТЫ), ПРИМЕНЕНИЕ КОМПОЗИЦИИ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНКИ И ПРИМЕНЕНИЕ ПЛЕНКИ Настоящее изобретение относится к пленке, полученной методом полива, или к пленке,полученной экструзией с раздувом, включающей композицию, содержащую от 80 до 95 мас.% полипропиленовой матрицы (A) с ПТР 2, измеренным при нагрузке 2,16 кг (ИСО 1133), от 1 до 30 г/10 мин, представляющей собой гомополимер или сополимер, который имеет содержание сомономера менее 3 мас.%; от 5 до 20 мас.% этиленпропиленового каучука (ЭПК) (Б), включающего по меньшей мере 55 мас.% пропилена, обладающего характеристической вязкостью (ХВ),измеренной согласно DIN ИСО 1628-1 (октябрь 1999), от 1 до 2,5 дл/г, и от 0,0001 до 1 мас.% агента -зародышеобразования. Также настоящее изобретение относится к способам изготовления такой пленки, применению вышеуказанной композиции для изготовления пленки и к применению пленки.(71)(73) Заявитель и патентовладелец: БОРЕАЛИС ТЕКНОЛОДЖИ ОЙ (FI) 015604 Настоящее изобретение относится к пленке, полученной методом полива, или к пленке, полученной экструзией с раздувом, обладающей высокой прозрачностью, свойствами легкого разрыва и низкой экстрагируемостью. Кроме того, изобретение относится к способу изготовления пленок, а также к применению гетерофазной пропиленовой композиции для пленок, полученных методом полива, и пленок, полученных экструзией с раздувом. Последние несколько лет существует возрастающая потребность в мешках, запаиваемых при нагревании, в частности, в пищевой промышленности, например, для риса или корма для собак и кошек. Очень хорошо известной проблемой таких заполненных мешков является их открытие. Часто эти мешки можно открыть только при большом усилии в месте, заранее определенном зазубриванием (либо перфорацией или насечкой), без использования инструментов, таких как ножи и ножницы. Другой проблемой является то, что открытие вручную образует не прямую щель, а изогнутую, увеличивая риск того, что содержимое мешка может ненамеренно просочиться наружу. Поэтому существует потребность в разработке пленок для мешков, которые можно было бы легко открыть вручную в месте насечки с образованием ровной щели в мешке. При описании физическими параметрами это означает, что энергия разрыва должна быть минимизирована, и что щель должна распространяться прямо в предопределенном направлении, начиная от места насечки, и обычно в направлении, параллельном верхней стороне мешка. Материалы, применяемые для такой цели, должны быть достаточно прочными для того, чтобы выдерживать ударную нагрузку при комнатной температуре или температурах ниже температуры окружающей среды. Смолы, такие как полипропиленовые гомополимеры и этиленпропиленовые статистические сополимеры,являющиеся хрупкими при тяжелой нагрузке, следовательно, исключаются. Ударопрочные полипропилены, известные своей высокой прочностью, обычно являются мутными и склонны к развитию пластичности при деформации, свойства, которое ограничивает распространение линейной щели по мешку. Таким образом, не существует кандидатов для выбора. Кроме того, пленка должна удовлетворять определенным стандартам, предъявляемым Управлением по контролю за продуктами и лекарствами США (FDA), т.е., среди прочего, обладать низкой C6 экстрагируемостью. Безусловно, прозрачность пленки должна быть также хорошей, поскольку прозрачные мешки более выгодны для продажи. Таким образом, целью настоящего изобретения является разработка пленки, полученной методом полива, или пленки, полученной экструзией с раздувом, обладающей высокой прозрачностью, свойствами легкого разрыва и низкой экстрагируемостью. Открытием настоящего изобретения является разработка пленки, полученной методом полива, или пленки, полученной экструзией с раздувом, содержащей композицию полипропиленовой матрицы и этиленпропиленового каучука (ЭПК), посредством чего частицы этиленпропиленового каучука (ЭПК) в матрице развивают высокую ориентацию в одном направлении, когда пленку получают методом полива или экструдируют с раздувом. Следовательно, настоящее изобретение относится к пленке, полученной методом полива, или к пленке, полученной экструзией с раздувом, включающей композицию, содержащую: а) от 80 до 95 мас.% полипропиленовой матрицы (А) с показателем текучести расплава ПТР 2 от 1 до 30 г/10 мин, измеренным при нагрузке 2,16 кг (ИСО 1133), представляющей собой гомополимер или сополимер, который имеет содержание сомономера менее чем 3 мас.%; б) от 5 до 20 мас.% этиленпропиленового каучука (ЭПК) (Б), включающего по меньшей мере 55 мас.% пропилена, имеющего характеристическую вязкость (ХВ), измеренную согласно DIN ИСО 1628-1(октябрь 1999), от 1 до 2,5 дл/г; и в) от 0,0001 до 1 мас.% агента -зародышеобразования (В). Неожиданно сделано открытие, что такая пленка, полученная методом полива, или пленка, полученная экструзией с раздувом, обладает высокой прозрачностью, низкой экстрагируемостью, а также очень хорошими свойствами разрыва, выраженными в низком сопротивлении разрыву, низким отбеливанием при разрыве, низкой пластичностью разрыва и малым углом разрыва. Определение свойств разрыва Сопротивление разрыву, отбеливание при разрыве, пластичность разрыва и угол разрыва использованы для описания характеристики легкости разрыва различных материалов. Сопротивление разрыву(W), также далее называемое в дальнейшем энергией разрыва, согласно ИСО 6383-2 представляет собой энергию, необходимую для распространения щели в предварительно надрезанном образце при комнатной температуре. Это испытание общеизвестно как тест Элмендорфа. Сопротивление разрыву определяли согласно ИСО 6383-2 при комнатной температуре на образцах размером 75630,1 мм или 75630,05 мм с предварительно надрезанной щелью 20 мм. Силу, требуемую для полного разрыва образца по всей его длине, использовали для вычисления сопротивления разрыву. Отбеливание при разрыве (ОР), пластичность разрыва и угол разрыва определяли post mortem на разрушенных образцах, использованных для оценки энергии разрыва, в пределах 48 ч после проведения теста Элмендорфа. Приведенные ниже значения являются действительными для этих разрушенных образцов и соответствуют примерно половине того значения, которое было бы измерено для целых образцов (которые состоят из двух разорванных половин).-1 015604 Отбеливание при разрыве соответствует степени отбеливания области вокруг поверхности излома. Отбеливание определяли линейкой и рационализировали обозначениями: 0 соответствует полному отсутствию отбеливания при разрыве, 1 соответствует отбеливанию при разрыве 0,3 мм, 2 соответствует м при разрыве между 0,3 и 0,5 мм (исключая 0,5 мм), 3 соответствует отбеливанию при разрыве между 0,5 и 1,0 мм (исключая 1,0 мм), 4 соответствует отбеливанию при разрыве между 1,0 и 2,0 (исключая 2,0 мм), 5 соответствует отбеливанию при разрыве около 2,0 мм (включая 2,0 мм). Пластичность при разрыве соответствует размеру поврежденной области вокруг поверхности излома. Эту поврежденную зону часто называют зоной пластичности. В зависимости от композиции полимера он проявляет или не проявляет отбеливания. Зону определяли линейкой и рационализировали обозначениями: 0 соответствует полному отсутствию пластичности, 1 соответствует локализованному повреждению вокруг щели, размер которого составляет 1 мм, 2 соответствует повреждению, локализованному в зоне 1-2 мм вокруг основной щели (исключая 2 мм), 3 соответствует повреждению, локализованному в зоне 2-5 мм вокруг основной щели (исключая 5 мм), 4 соответствует повреждению, локализованному в зоне 5-10 мм вокруг основной щели (исключая 10 мм), 5 соответствует повреждению, локализованному в зоне 10 мм вокруг основной щели. Угол разрыва соответствует отклонению щели от прямого распространения. Его измеряли транспортиром. Все вышеупомянутые параметры должны быть выполнены, чтобы считать материал легко разрываемым:- WПН/WНЭ 2, где WПН представляет собой сопротивление разрыву в поперечном направлении;- ОР 2 как в направлении экструзии, так и в поперечном направлении, где ОР представляет собой отбеливание при разрыве;- ТР 2 как в направлении экструзии, так и в поперечном направлении, где ТР представляет собой пластичность при разрыве;- УР 2,5 в направлении экструзии (УРНЭ) и УР 4,5 в поперечном направлении (УРПН)где УР представляет собой угол разрыва. Обычно надрез (предварительный надрез) выполняют в направлении экструзии, поскольку энергия,необходимая для распространения щели, здесь является наименьшей. Однако если WПН 20 Н/мм (предпочтительно 15 Н/мм) и УРПН 2,5, поперечное направление также отлично приспособлено как направление разрыва. Чтобы достигнуть этих очень хороших свойств разрыва, в частности, необходимо, чтобы частицы этиленпропиленового каучука (ЭПК) удлинялись в одном направлении, т.е. чтобы они были ориентированы в направлении распространения щели. Для достижения этой цели необходима композиция, определенная выше. Следовательно, синергический эффект всех этих признаков вносит вклад в деформацию частиц этиленпропиленового каучука (ЭПК) в пропиленовой матрице, приводящую к ориентационному эффекту, который главным образом ответственен за хорошие свойства разрыва, но также положительно влияет на свойства прозрачности и низкой экстрагируемости. Важным требованием в этом контексте является характеристическая вязкость этиленпропиленового каучука (ЭПК). Характеристическая вязкость (ХВ) является мерой способности полимера в растворе к усилению вязкости раствора. Характеристическая вязкость (ХВ) положительно коррелирует с молекулярной массой полимера. Характеристическую вязкость (ХВ) определяют как ограничивающее значение отношения удельной вязкости/концентрации при нулевой концентрации. Поэтому становится необходимым найти значение вязкости при разных концентрациях, а затем экстраполировать до нулевой концентрации. Варьирование числа вязкости с концентрацией зависит как от типа молекул, так и от растворителя. В общем, характеристическая вязкость линейных макромолекулярных веществ связана с молекулярной массой или степенью полимеризации. В случае линейных макромолекул, когда установлено соотношение между вязкостью и молекулярной массой, измерения числа вязкости могут обеспечить способ быстрого определения молекулярной массы. Характеристическую вязкость (ХВ) в данной заявке измеряют согласно DIN ИСО 1628-1 (октябрь 1999). Соответственно, если характеристическая вязкость (ХВ) этиленпропиленового каучука (ЭПК) слишком высока, то есть выше, чем 2,5 дл/г, тогда пленка будет обладать слишком высокой ударной прочностью, которая отрицательно влияет на сопротивление разрыву, то есть энергия разрыва достаточно высока. Более того, высокая характеристическая вязкость (ХВ) также коррелирует с достаточно крупными частицами (диаметром выше 500 нм, что наблюдают на микроснимках электронной микроскопии). Крупные частицы, однако, уменьшают прозрачность пленки. С другой стороны, если характеристическая вязкость (ХВ) слишком низка, то есть ниже, чем 1,0 дл/г, тогда изготовление композиции достаточно трудно. Особенно предпочтительно, чтобы характеристическая вязкость (ХВ) была не выше 2,3 дл/г, более предпочтительно не выше 2,2 дл/г и наиболее предпочтительно не выше 2,1 дл/г. В свою очередь, ниж-2 015604 ний предел характеристической вязкости (ХВ) предпочтительно не ниже 1,2 дл/г, более предпочтительно не ниже 1,4 дл/г. Предпочтительными интервалами являются 1,0-2,3 дл/г, более предпочтительно 1,2-2,3 дл/г, еще более предпочтительно 1,2-2,2 дл/г и наиболее предпочтительно 1,2-2,1 дл/г. Предпочтительно следует учитывать характеристическую вязкость (ХВ) не только этиленпропиленового каучука (ЭПК), но также используемой полипропиленовой матрицы. В частности, следует избегать, чтобы этиленпропиленовый каучук (ЭПК) обладал сходной характеристической вязкостью (ХВ) с полипропиленовой матрицей. Оптимальное растяжение этиленпропиленового каучука (ЭПК), в частности, достигается, если характеристические вязкости частиц этиленпропиленового каучука (ЭПК) и полипропиленовой матрицы в некоторой степени различаются. Следовательно, для дополнительного улучшения ориентационного эффекта предпочтительно, чтобы полипропиленовая матрица имела более высокую характеристическую вязкость (ХВ), чем этиленпропиленовый каучук (ЭПК). Данное отношение полипропиленовой матрицы и этиленпропиленового каучука (ЭПК) друг к другу обеспечивает особенно оптимальное растяжение частиц этиленпропиленового каучука в полипропиленовой матрице. В частности,обнаружено, что особенно предпочтительно, чтобы отношение характеристической вязкости (ХВ) этиленпропиленового каучука (ЭПК) и полипропиленовой матрицы (ХВЭПК/ХВматрица) составляло не выше 0,85, более предпочтительно не выше 0,8. Предпочтительно полипропиленовая матрица обладает характеристической вязкостью (ХВ) от 1,8 до 4,0 дл/г, более предпочтительно от 2,0 до 3,5 дл/г. Как указано выше, характеристическая вязкость (ХВ) является особенно релевантной в данной заявке, поскольку она влияет на необходимый ориентационный эффект. С другой стороны, характеристическая вязкость (ХВ) является индикатором молекулярной массы. Высокая характеристическая вязкость(ХВ) является результатом высокой молекулярной массы. Другим путем выражения молекулярной массы полимера является выражение путем его показателя текучести расплава (ПТР). Показатель текучести расплава главным образом зависит от средней молекулярной массы. Это является следствием того факта,что длинные молекулы придают материалу меньшую склонность к текучести, чем короткие молекулы. Увеличение молекулярной массы означает уменьшение значения ПТР. Показатель текучести расплава(ПТР) измеряется в г/10 мин полимера, пропускаемого через определенный краситель при определенных условиях температуры и давления, и является мерой вязкости полимера, на которую, в свою очередь, для каждого типа полимера главным образом влияет его молекулярная масса, а также степень разветвления. Показатель текучести расплава измеряют при нагрузке 2,16 кг (ИСО 1133) и обозначают как ПТР 2. Следовательно, поскольку оба способа измерения взаимосвязаны с молекулярной массой полимера, показатель текучести расплава (ПТР) следует тщательно рассматривать. Поэтому необходимо, чтобы полипропиленовая матрица обладала определенным показателем текучести расплава (ПТР). Если ПТР 2 слишком низкий (полимерная матрица высокой молекулярной массы),то есть ниже, чем 1 г/10 мин, тогда свойства легкого разрыва далеки от целевых вследствие высокой пластичности матрицы, которая способствует пластической деформации. Следовательно, полипропиленовая матрица должна обладать ПТР 2 не ниже 1 г/10 мин, более предпочтительно не ниже 1,5 г/10 мин. С другой стороны, если ПТР 2 слишком высок, то есть выше 30 г/10 мин, то полипропиленовая матрица обладает плохой прозрачностью и не может быть легко обработана. Кроме того, слишком высокий показатель текучести расплава (ПТР 2) полипропиленовой матрицы поддерживает размер частиц этиленпропиленового каучука (ЭПК), что также вредно для ориентационного эффекта, а также для прозрачности пленки. В частности, предпочтительно, чтобы ПТР 2 полипропиленовой матрицы был не выше 20 г/10 мин, более предпочтительно не выше 10 г/10 мин. Кроме того, предпочтительно, чтобы композиция обладала ПТР 2 по меньшей мере 1,5 г/10 мин, более предпочтительно по меньшей мере 2 г/10 мин. Тип полипропиленовой матрицы не ограничен каким-либо конкретным, насколько матрица удовлетворяет вышеупомянутым требованиям. Следовательно, можно использовать любой гомополимер или сополимер. В случае использования сополимера содержание сомономера, однако, должно быть менее 3 мас.%, иначе пленка становится слишком пластичной, что отрицательно влияет на свойства легкого разрыва. Предпочтительно сомономер представляет собой этилен. Выбор этиленпропиленового каучука (ЭПК) должен быть согласован с требованием к ориентации и целевой прозрачностью. Следовательно, необходим этиленпропиленовый каучук (ЭПК), имеющий высокое количество пропилена, то есть количество пропилена по меньшей мере 55 мас.% в каучуке. Более предпочтительно количество пропилена в этиленпропиленовом каучуке (ЭПК) составляет по меньшей мере 58 мас.%, более предпочтительно по меньшей мере 60 мас.%. Кроме того, для достижения хороших свойств разрыва массовое отношение полипропиленовой матрицы и этиленпропиленового каучука (ЭПК) должно поддерживаться в определенном интервале. Соответственно, композиция не содержит более чем 20 мас.% этиленпропиленового каучука (ЭПК), иначе пленка будет слишком мягкой, и линейную щель больше невозможно гарантировать. Поэтому количество полипропиленовой матрицы должно находиться в интервале от 80 до 95 мас.%, предпочтительно в интервале от 82 до 93 мас.%. В свою очередь, содержание этиленпропиленового каучука (ЭПК) должно находиться в интервале от 5 до 20 мас.%, предпочтительно от 7 до 18 мас.%. Для достижения желаемых свойств по настоящему изобретению, как было дополнительно обнару-3 015604 жено, пленка также должна обладать высокой кристалличностью. Высоко структурированный (кристаллический) полимер обладает улучшенными оптическими и механическими свойствами, то есть хорошими свойствами разрыва, выраженными низкой энергией разрыва. Следовательно, применяемая композиция должна содержать агент -зародышеобразования в количестве от 0,0001 до 1 мас.%, предпочтительно в количестве от 0,001 до 0,5 мас%. Агенты -зародышеобразования полипропилена представляют собой вещества, обладающие способностью действовать в качестве субстратов для образования кристаллов посредством эпитаксии, повышая, таким образом, число ядер в системе. Таким образом, агенты зародышеобразования улучшают поведение кристаллизации при обработке, то есть позволяют уменьшить продолжительность цикла или увеличить скорость линии, повышают кристалличность конечного продукта и, кроме того, улучшают оптические и механические свойства в отношении улучшенной жесткости, и поэтому более низкой энергии разрыва. Можно использовать любой подходящий агент -зародышеобразования, известный в данной области техники. Однако предпочтительно использовать по крайней мере один агент -зародышебразования,выбранный из группы, состоящей из бензоата натрия, 1,3:2,4-бис-(3,4-диметил-бензилиден)сорбита, натрий-2,2'-метиленбис-(4,6-ди-трет-бутилфенил)фосфата и гидроксибис-(2,4,8,10-тетра-трет-бутил-6 гидрокси-12H-дибензо-(d,g)(1,3,2)-диоксафосфоцин-6-оксидато)алюминия. Дополнительный способ зародышеобразования, на который здесь ссылаются как на BNT, представляет собой специальную реакторную методику, где катализатор подвергают форполимеризации с мономерами, такими как винилциклогексан (ВЦГ). Этот способ более подробно описан, например, в EP 0316187A2. Для целей данного изобретения на BNT ссылаются как на агента -зародышебразования. Предпочтительно толщина пленки не должна быть слишком большой, поскольку в противном случае эффектом будет значительная потеря прозрачности. Поэтому предпочтительно, чтобы пленка имела толщину от 5 до 200 мкм, более предпочтительно от 10 до 150 мкм. Предпочтительно пленка должна иметь только небольшое количество C6-экстрагируемых веществ,измеряемое в соответствии с FDA-HHS (Управлению по контролю за продуктами и лекарствами и Министерства здравоохранения и социальных служб США) 177.1520, где 2,5 г образца экстрагируют при 50 С 1 л гексана в экстракторе Сокслета в течение 24 ч. В частности, предпочтительно, чтобы количествоC6-экстрагируемых веществ было равно или меньше 2,6 мас.%, более предпочтительно равно или меньше 2,4 мас.%. В частности, предпочтительно, чтобы пленка по настоящему изобретению обладала сопротивлением разрыву в направлении экструзии (WНЭ), определяемому по ИСО 6383-2, ниже, чем 20 Н/мм, более предпочтительно ниже, чем 15 Н/мм, наиболее предпочтительно ниже, чем 12,5 Н/мм при измерении на пленках толщиной 100 мкм. Более предпочтительно пленка по изобретению имеет отношение WПН/WНЭ более чем 2, более предпочтительно более чем 2,3, где WПН представляет собой сопротивление пленки разрыву в поперечном направлении, определенное по ИСО 6383-2, на пленках толщиной 100 мкм. Кроме того, предпочтительно, чтобы пленка имела угол разрыва (УР) в направлении экструзии,равный или меньший, чем 2,5, более предпочтительно равный или меньший, чем 2,2, наиболее предпочтительно равный или меньший, чем 2,0, при измерении на образцах толщиной 100 мкм после проведения теста по ИСО 6383-2. Кроме того, предпочтительно, чтобы пленка имела угол разрыва (УР) в поперечном направлении менее чем 4,5, более предпочтительно менее чем 4,0, при измерении на образцах толщиной 100 мкм после проведения теста по ИСО 6383-2. Далее предпочтительно, чтобы пленка имела мутность ниже 21%, более предпочтительно ниже 18%, наиболее предпочтительно ниже 15%, определенную по ASTM-D (Американское общество по испытанию материалов) 1003-92, при измерении на пленках толщиной 100 мкм. Предпочтительно пленка обладает блеском лучше, чем 42%, более предпочтительно лучше, чем 48%, наиболее предпочтительно лучше, чем 52%, определенным по ИСО 2813, при измерении на пленках толщиной 100 мкм. Кроме того, настоящее изобретение включает применение композиции, описанной выше, для изготовления пленки, полученной методом полива, или пленки, полученной экструзией с раздувом. В частности, предпочтительно применять эту композицию и пленку, полученную методом полива, или пленку,полученную экструзией с раздувом, как определено выше, для изготовления мешка, пленки для этикеток,оберточной пленки, формовочно-фасовочно-укупорочной (ФФУ) пленки и формовочно-фасовочноукупорочной пленки для вертикальных упаковок (ФФСУВУ). Кроме того, настоящее изобретение относится к способу изготовления пленки, полученной методом полива, как определено выше, включающему стадии:(i) разливания или распыления раствора, горячего расплава или дисперсии материала на временный носитель,(ii) отвердения материала и(iii) снятия затвердевшей пленки с поверхности носителя, где этот материал представляет собой-4 015604 композицию, как определено выше, в частности, композицию, содержащую а) 80-95 мас.% полипропиленовой матрицы с ПТР 2 от 1 до 30 г/10 мин, измеренным при нагрузке 2,16 кг (ИСО 1133), представляющей собой гомополимер или сополимер, который имеет содержание сомономера менее 3 мас.%. б) 5-20 мас.% этиленпропиленового каучука (ЭПК), по меньшей мере, включающего 55 мас.% полипропилена, имеющего характеристическую вязкость (ХВ) от 1 до 2,5 дл/г, измеренную согласно DIN ИСО 1628-1 (октябрь 1999), от 1 до 2,5 дл/г; и в) от 0,0001 до 1 мас.% агента -зародышебразования. Далее настоящее изобретение относится к способу изготовления пленки, полученной экструзией с раздувом, как описано выше, вследствие чего включающему стадии:(i) надувание трубки расплавленного материала воздухом перпендикулярно направлению вверх из головки экструдера с боковой подачей выдуваемой пленки;(ii) охлаждение ее воздухом с внешней стороны на охлаждающем кольце;(iii) фальцовка и направление ее над валиками дефлектора на намоточный станок, где этот материал представляет собой композицию, как определено выше, в частности, композицию, содержащую а) 80-95 мас.% полипропиленовой матрицы с ПТР 2 от 1 до 30 г/10 мин, измеренным при нагрузке 2,16 кг (ИСО 1133), представляющей собой гомополимер или сополимер, который имеет содержание сомономера менее 3 мас.%. б) 5-20 мас.% этиленпропиленового каучука (ЭПК), включающего по меньшей мере 55 мас.% полипропилена, имеющего характеристическую вязкость (ХВ) измеренную согласно DIN ИСО 1628-1 (октябрь 1999), от 1 до 2,5 дл/г; и в) от 0,0001 до 1 мас.% агента -зародышеобразования. Альтернативно пленки, полученные экструзией с раздувом, можно изготавливать с помощью технологии трубчатого гашения с водяным охлаждением. Смеси пропиленовых полимеров по настоящему изобретению предпочтительно готовят путем объединения пропиленового полимера А в форме порошка или гранул, эластомерного сополимера Б и агента-зародышеобразования В в установке для смешивания расплава. Установки для смешивания расплавов, пригодные для данного способа, представляют собой месильные машины прерывного и непрерывного действия, сдвоенные экструдеры и одношнековые экструдеры со специальными секциями для смешивания и совмещенными смесителями. Время пребывания материала в установке должно быть выбрано так, чтобы была достигнута достаточно высокая степень гомогенизации. Изготовление полипропиленовой матрицы А Пропиленовый полимер можно изготавливать путем одно- или многостадийного процесса полимеризации пропилена или пропилена и -олефина и/или этилена, такого как полимеризация в массе, газофазная полимеризация, суспензионная полимеризация, полимеризация в растворе или их сочетание, используя общепринятые катализаторы. Гомо- или сополимер можно получить либо в петлевых реакторах,либо при комбинировании петлевого и газофазного реактора. Такие процессы хорошо известны специалистам в данной области техники. Подходящим катализатором полимеризации пропиленового полимера является любой стереоспецифический катализатор для полимеризации пропилена, который способен к полимеризации и сополимеризации пропилена и сомономеров при температуре от 40 до 110 С и давлении от 10 до 100 бар (от 1000 до 10000 кПа). Пригодными катализаторами являются катализатор Циглера-Натта, а также металлоценовые катализаторы. Специалистам в данной области техники хорошо известны различные возможности получения пропиленовых гомо- и сополимеров, и они легко найдут подходящую методику изготовления пригодных полимеров, которые используют в настоящем изобретении. Изготовление этиленпропиленового каучука Этиленпропиленовый каучук можно изготавливать с помощью известных процессов полимеризации, таких как полимеризация в растворе, суспензионная или газофазная полимеризация, используя общепринятые катализаторы. Пригодными катализаторами являются катализатор Циглера-Натта, а также металлоценовые катализаторы. Широко применяемым процессом является полимеризация в растворе. Этилен, пропилен и системы катализаторов полимеризуют в избытке углеводородного растворителя. Стабилизаторы и масла, если их используют, добавляют непосредственно после полимеризации. Затем растворитель и не прореагировавшие мономеры отгоняют горячей водой или паром, либо механическим удалением летучих веществ. Полимер, который находится в форме крошек, высушивают обезвоживанием в ситах, механических прессах или сушильных печах. Крошку формуют в упаковочные тюки или экструдируют до гранул. Процесс суспензионной полимеризации представляет собой модификацию полимеризации в массе. Мономеры и систему катализаторов впрыскивают в реактор, наполненный пропиленом. Полимеризация происходит сразу с образованием полимерной крошки, которая является нерастворимой в пропилене.-5 015604 Отгонка пропилена и сомономеров завершает процесс полимеризации. Технология газофазной полимеризации состоит из одного или более чем одного вертикального псевдоожиженного слоя. Мономеры и азот в газообразной форме параллельно с катализатором подают в реактор, и твердый продукт периодически извлекают. Тепло реакции отводят, используя циркулирующий газ, который также служит для псевдоожижения полимерного слоя. Растворители не используют,таким образом, исключая необходимость отгонки растворителя, промывания и сушки. Изготовление этиленпропиленового каучука (Б) также подробно описано, например, в US 3300459,US 5919877, EP 0060090A1 и в совместной публикации EniChem DUTRAL, Ethylene-Propylene Elastomers, стр. 1-4 (1991). Альтернативно можно использовать этиленпропиленовый каучук (Б), который имеется в продаже и удовлетворяет указанным требованиям. Иначе, полимеры А и Б могут быть изготовлены в серии реакторов, то есть, начиная с изготовления полимера А в петлевом реакторе и перенося продукт в газофазный реактор, где полимеризуется сополимер Б. Кроме того, предпочтительно, чтобы пленки были ориентированы с помощью процессов одноосной или двуосной ориентации. Таким образом, способность к разрыву можно усилить еще больше, в частности, по сравнению со стандартными блок-сополимерами. В другом воплощении полимерную композицию можно совместно экструдировать с получением многослойной пленки. В результате этого основной слой предпочтительно содержит описанную полимерную композицию, тогда как можно добавлять один или более чем один внешний слой. Предпочтительно, чтобы внешние слои обладали такой же или более низкой способностью к разрыву. Использование этой схемы приводит к высоко разрываемым пленкам. Внешний слой может также представлять собой тонкий слой особенно прозрачной пленки RACO (статистического сополимера). Описание методов измерения ПТР Показатели текучести расплава измеряли при загрузке 2,16 кг при 230 С. Показатель текучести расплава представляет то количество полимера в граммах, которое испытательный аппарат, калиброванный по ИСО 1133, экструдирует за 10 мин при температуре 230 С при загрузке 2,16 кг. Характеристическая вязкость Характеристическую вязкость измеряли по ДИН ИСО 1628-1 (октябрь 1999) в декалине при 135 С. Блеск Блеск определяли по ИСО 2813 на пленках толщиной 100 мкм под углом 20 С. Мутность Мутность определяли по АСТМ Д 1003-92 на пленках толщиной 50 или 100 мкм.C6-растворимые вещества определяли по FDA-HHS 177.1520, где 2,5 г образца экстрагируют при 50 С 1 л н-гексана в аппарате Сокслета в течение 24 ч. Сопротивление разрыву Сопротивление разрыву определяли при комнатной температуре на образцах 75630,01 мм или 75630,05 мм с предварительно надрезанной щелью 20 мм по ИСО 6383-2 (тест Элмендорфа). Силу,требуемую для полного разрыва образца по всей его длине, использовали для вычисления сопротивления разрыву. Отбеливание при разрыве Отбеливание при разрыве определяли на разрушенных образцах, использованных для измерения сопротивления разрыву, согласно внутреннему способу БОРЕАЛИС. Отбеливание оценивали с помощью линейки и рационализировали обозначениями: 0 соответствует полному отсутствию отбеливания при разрыве, 1 соответствует отбеливанию при разрыве 0,3 мм, 2 соответствует отбеливанию при разрыве между 0,3 и 0,5 мм (исключая 0,5 мм), 3 соответствует отбеливанию при разрыве между 0,5 и 1,0 мм (исключая 1,0 мм), 4 соответствует отбеливанию при разрыве между 1,0 и 2,0 (исключая 2,0 мм), 5 соответствует отбеливанию при разрыве около 2,0 мм (включая 2 мм). Пластичность при разрыве Пластичность при разрыве определяли на разрушенных образцах, использованных для измерения сопротивления разрыву, согласно внутреннему способу БОРЕАЛИС. Пластичность оценивали с помощью линейки и рационализировали обозначениями: 0 соответствует полному отсутствию пластичности,1 соответствует локализованному повреждению возле щели, размер которого составляет 1 мм, 2 соответствует повреждению, локализованному в зоне 1-2 мм вокруг основной щели (исключая 2 мм), 3 соответствует повреждению, локализованному в зоне 2-5 мм вокруг основной щели (исключая 5 мм), 4 соответствует повреждению, локализованному в зоне 5-10 мм вокруг основной щели (исключая 10 мм), 5 соответствует повреждению, локализованному в зоне 10 мм вокруг основной щели. Угол разрыва Угол разрыва определяли на разрушенных образцах, использованных для измерения сопротивления-6 015604 разрыву, внутренним способом БОРЕАЛИС. Он соответствует отклонению щели по отношению к прямому распространению. Его измеряли с помощью транспортира. Испытание на сбрасывание Испытание на сбрасывание проводили по ИСО 7765-1 при комнатной температуре. Определяли энергию (выраженную в форме массы в г), заставляющую пленки разрываться в определенных условиях удара свободно падающим дротиком с высоты 660 мм, которая приводит в результате к разрушению 50% образца (F50). Для каждой массы испытывали 20 образцов. Изготовление пленок Пленки, полученные методом полива, были изготовлены: А) в одношнековом экструдере с диаметром цилиндра 30 мм и щелевой экструзионной головкой 2000,5 мм в сочетании с охлаждающим и вытяжным валком. Температура плавления в головке экструдера составляла 260 С; охлаждающий валок поддерживали при 15 С и вытяжной валок при 15 С. Толщину пленки регулировали посредством отношения между производительностью экструдера (4,5 кг/ч) и скоростью съема (10,5 м/мин). Б) в одношнековом экструдере с диаметром цилиндра 60 мм и щелевой экструзионной головкой 8000,9 мм в сочетании с охлаждающим и вытяжным валком. Температура плавления в головке экструдера составляла 250 С; охлаждающий валок поддерживали при 30 С и вытяжной валок при 22 С. Толщину пленки 50 мкм регулировали посредством отношения между производительностью экструдера (60 кг/ч) и скоростью съема (30 м/мин). Пленки, полученные экструзией с раздувом, изготавливали в одношнековом экструдере с диаметром цилиндра 60 мм и трубчатой головкой с диаметром щели головки 2001,2 мм. Температура плавления в головке экструдера составляла 190 С; температуру охлаждающего воздуха поддерживали при 15 С внутри и снаружи пузыря пленки. Толщину пленки 50 мкм регулировали посредством отношения между производительностью экструдера (60 кг/ч), отношением раздува (2:1) и скоростью съема (20 м/мин). Примеры Получение полимера A Пропиленовые полимеры A1-A4 и A6, используемые для настоящего изобретения, получали согласно приведенной ниже методике. Исходные материалы: Гексан, высушенный над молекулярными ситами (3/10)(CuO/ZnO/C), молекулярными ситами (3/10 ) и P2O5. Пропилен: чистота для полимеризации Водород: поставщик AGA, качество 6,0 Катализатор ZN104 имеется в продаже от фирмы Basell.Sandostab P-EPQ имеется в продаже от фирмы Clariant. Автоклавный реактор на 5 л очистили путем механически очистки, промыли гексаном и нагревали при циклах вакуума/N2 при 160 С. После проверки на протечки под давлением N2 30 Бар в течение ночи реактор вакуумировали и заполнили 1110 г пропилена путем взвешивания и 8 нл H2 путем мониторинга давления из 50 л стального цилиндра. 10 мг катализатора ZN104 активируют в течение 10 мин смесью триэтилалюминия (TEAI; раствор в гексане 1 моль/л) и дициклопентилдиметоксисилана в качестве донора (0,3 моль/л в гексане) в молярном отношении 5 после времени контакта 5 мин и 10 мл гексана в питателе катализатора. Молярное отношение TEAI и Ti катализатора равно 250. После активации на катализатор разливают 300 г пропилена в реакторе с мешалкой при температуре 23 С. Скорость перемешивания поддерживают при 250 об/мин. После 6 мин форполимеризации при 23 С температуру повышают до 70 С примерно за 14 мин. После выдерживания такой температуры в течение 1 ч полимеризацию останавливают путем отгонки пропилена и охлаждения до комнатной температуры. После орошения реактора N2 порошок гомополимера переносят в стальной контейнер и стабилизируют 0,1 мас.% Sandostab P-EPQ и 0,2% мас.% ионола в ацетоне и сушат в течение ночи в вытяжном шкафу и дополнительно в течение 2 ч при 50 С в вакууме. Количество порошка полимера (A3) составило 113 г, и показатель текучести расплава ПТР (230 С,2,16 кг) порошка составил 5 г/10 мин. Методика для статистического сополимера Пропиленовый сополимер A5, используемый для настоящего изобретения, получали согласно приведенной ниже методике. Исходные материалы: Гексан, высушенный над молекулярными ситами (3/10 )(CuO/ZnO/C), молекулярными ситами (3/10 ) и P2O5 Пропилен: чистота для полимеризации Этилен: чистота для полимеризации Водород: поставщик AGA, качество 6,0 Катализатор ZN104 имеется в продаже от фирмы Basell.Sandostab P-EPQ имеется в продаже от фирмы Clariant. Автоклавный реактор на 5 л очистили путем механически очистки, промыли гексаном и нагревали при циклах вакуума/N2 при 160 С. После проверки на протечки под давлением N2 30 Бар в течение ночи реактор вакуумировали и заполнили 1110 г пропилена путем взвешивания и 5 нл Н 2 путем мониторинга давления из 50 л стального цилиндра. 8 мг катализатора ZN104 активируют в течение 10 мин смесью триэтилалюминия (TEAI; раствор в гексане 1 моль/л) и дициклопентилдиметоксисилана в качестве донора (0,3 моль/л в гексане) в молярном отношении 25 после времени контакта 5 мин и 10 мл гексана в питателе катализатора. Молярное отношение TEAI и Ti катализатора равно 250. После активации на катализатор разливают 300 г пропилена в реакторе с мешалкой при температуре 23 С. Скорость перемешивания поддерживают при 350 об/мин. После 6 мин форполимеризации при 23 С температуру повышают до 70 С примерно за 14 мин. Во время нагревания поток этилена непрерывно увеличивали вплоть до конечного потока 340 мл/мин во время форполимеризации. После выдерживания температуры полимеризации при 70 С в течение 60 мин при постоянной температуре, постоянном потоке этилена и постоянном вращении мешалки полимеризацию останавливают путем прекращения потока этилена, путем отгонки пропилена и охлаждения реактора до комнатной температуры. После орошения реактора N2 порошок гомополимера переносят в стальной контейнер и стабилизируют 0,1 мас.% Sandostab P-EPQ и 0,2% мас.% ионола в ацетоне и сушат в течение ночи в вытяжном шкафу и дополнительно в течение 2 ч при 50 С в вакууме. Количество порошка полимера (A5) составило 98 г, ПТР (230 С, 2,16 кг) порошка составил 3 г/10 мин, и его C2-содержание составило 4,5 мас.%. Приведенные ниже гомополимеры и статистические сополимеры были получены аналогично вышеописанной методике (табл. 1). Таблица 1. Характеристики гомополимеров и статистических сополимеров Получение этиленпропиленового каучука (Б) Эластомерные сополимеры по настоящему изобретению получали согласно приведенной ниже методике. Реактор (автоклав) на 5 л, заполненный примерно 0,2 бар пропилена (чистота для полимеризации),подвергают давлению необходимого количества H2 с целью достижения целевой характеристической вязкости эластомерного сополимера. Затем добавляют 300 г пропилена. 5 мг катализатора ZN101 (поставляемого Basell) приводят в контакт с 0,3 мл белого масла примерно на 16 ч, а затем активируют в течение 5 мин смесью триэтилалюминия (TEAI; раствор в гексане 1 моль/л) и алкоксисилана (дициклопентилдиметоксисилана в примерах) в качестве донора (0,3 моль/л в гексане) в молярном отношении 76, используя время контакта 5 мин. Молярное отношение TEAI и Ti катализатора составляло 380, а концентрация TEAI в смеси TEAI /донор 12,6 мг/мл гексана. После активации катализатор переносят в реактор путем разливания на него 500 г пропилена. После 12 мин форполимеризации при 30 С в реактор добавляют указанное количество этилена и температуру повышают до целевой температуры полимеризации (в примерах 55 С). Во время повышения температуры начали дополнительное дозирование этилена для достижения целевого суммарного давления при целевой температуре полимеризации. Суммарное давление поддерживают постоянно посредством непрерывного дозирования этилена во время полимеризации. Через 30 мин после окончания форполимеризации реакцию останавливают путем отгонки мономеров и охлаждения. Полимер стабилизируют 0,1 мас.% Sandostab P-EPQ и 0,2 мас.% ионола в ацетоне и сушат в течение ночи в вытяжном шкафу и дополнительно в течение 2 ч при 50 С в вакууме.-8 015604 Некоторые примеры полимеризации приведены в табл. 2. Таблица 2. Характеристики полимеризации этиленпропиленового каучука Приведенные ниже эластомерные этиленпропиленовые сополимеры были получены согласно вышеуказанной методике(ам) за исключением того, что количества H2 и этилена варьировали для достижения различных характеристических вязкостей и различных концентраций сомономеров. Они приведены в табл. 3. Таблица 3. Характеристики этиленпропиленового каучука Количества каждого компонента и результаты измерений показаны в табл. 4 и 5. Испытания проводили на пленках, полученных методом полива, толщиной 100 мкм, полученных способом A. Таблица 4. Полимерная композиция-9 015604 Таблица 5. Характеристики различных полимеров Результаты получены на пленках, полученных методом полива, толщиной 100 мкм, полученных способом A. Кроме того, пленки, полученные методом полива, и полученные экструзией с раздувом, толщиной 50 мкм E1 и CE1 испытывали для оценки отличия различных технологий. Результаты приведены в табл. 6. Отличительные свойства DDI для пленок, полученных экструзией с раздувом, можно увидеть в случае E1. Таблица 6 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Пленка, полученная методом полива или экструзией с раздувом, включающая композицию, содержащую: а) от 80 до 95 мас.% полипропиленовой матрицы (A) с показателем текучести расплава ПТР 2, измеренным при нагрузке 2,16 кг (ИСО 1133), от 1 до 30 г/10 мин, представляющей собой гомополимер или сополимер с содержанием сомономера менее 3 мас.%; б) от 5 до 20 мас.% этиленпропиленового каучука (ЭПК) (Б), включающего по меньшей мере 55 мас.% пропилена, обладающего характеристической вязкостью (ХВ), измеренной согласно DIN ИСО 1628-1 (октябрь 1999), от 1 до 2,5 дл/г; и в) от 0,0001 до 1 мас.% агента -зародышеобразования. 2. Пленка по п.1, где сомономер представляет собой этилен.- 10015604 3. Пленка по п.1 или 2, где по меньшей мере один агент -зародышеобразования выбран из группы,состоящей из бензоата натрия, 1,3:2,4-бис-(3,4-диметилбензилиден)сорбита, натрий-2,2'-метилен-бис(4,6-ди-трет-бутилфенил)фосфата и гидрокси-бис-(2,4,8,10-тетра-трет-бутил-6-гидрокси-12H-дибензо(d,g)(1,3,2)диоксафосфоцин-6-оксидато)алюминия или агентов, основанных на форполимеризации катализатора с мономерами, такими как винилциклогексан (ВЦГ). 4. Пленка по любому из пп.1-3, где полипропиленовая матрица обладает более высокой характеристической вязкостью (ХВ), чем этиленпропиленовый каучук (ЭПК). 5. Пленка по любому из пп.1-4, где полипропиленовая матрица обладает характеристической вязкостью (ХВ), измеренной согласно DIN ИСО 1628-1 (октябрь 1999), от 1,8 до 4,0 дл/г. 6. Пленка по любому из пп.1-5, где отношение (ХВЭПК/ХВматрицы) характеристической вязкости (ХВ) этиленпропиленового каучука (ЭПК) и полипропиленовой матрицы не превышает 0,85. 7. Пленка по любому из пп.1-6, где пленка имеет содержание С 6-экстрагируемых веществ, равное или меньшее 2,6 мас.%. 8. Пленка по любому из пп.1-7, где композиция обладает ПТР 2, измеренным при нагрузке 2,16 кг(ИСО 1133), по меньшей мере 2,0 г/10 мин. 9. Пленка по любому из пп.1-8, где пленка имеет толщину от 5 до 200 мкм. 10. Пленка по любому из пп.1-9, где пленка обладает сопротивлением разрыву в направлении экструзии (WНЭ), определенным по ИСО 6383-2, менее 20 Н/мм при измерении на образцах толщиной 100 мкм. 11. Пленка по любому из пп.1-10, где пленка обладает отношением WПН/WНЭ более 2, где WПН представляет собой сопротивление пленки разрыву в поперечном направлении, определенное по ИСО 6383-2, при измерении на образцах толщиной 100 мкм. 12. Пленка по любому из пп.1-11, где пленка обладает углом разрыва (УР) в направлении экструзии, равным или меньшим 2,5, и углом разрыва (УР) в поперечном направлении, меньшим 4,5, при измерении на образцах толщиной 100 мкм после проведения испытания по ИСО 6383-2. 13. Пленка по любому из пп.1-12, где пленка обладает мутностью менее 21%, определенной поASTM-D 1003-92, при измерении на образцах толщиной 100 мкм. 14. Пленка по любому из пп.1-13, где пленка обладает блеском, лучшим чем 42%, определенным по ИСО 2813, при измерении на образцах толщиной 100 мкм. 15. Способ изготовления пленки, полученной методом полива, по любому из пп.1-14, включающий стадии:(i) разливания или распыления раствора, горячего расплава или дисперсии материала на временный носитель,(ii) отвердения материала и(iii) снятия затвердевшей пленки с поверхности носителя, где материал представляет собой композицию, содержащую: а) 80-95 мас.% полипропиленовой матрицы с ПТР 2, измеренным при нагрузке 2,16 кг (ИСО 1133),от 1 до 30 г/10 мин, представляющей собой гомополимер или сополимер, который имеет содержание сомономера менее 3 мас.%; б) 5-20 мас.% этиленпропиленового каучука (ЭПК), включающего по меньшей мере 55 мас.% полипропилена, имеющего характеристическую вязкость (ХВ), измеренную согласно DIN ИСО 1628-1 (октябрь 1999), от 1 до 2,5 дл/г; и в) от 0,0001 до 1 мас.% агента -зародышеобразования. 16. Способ изготовления пленки, полученной экструзией с раздувом, по любому из пп.1-14, включающий стадии:(i) выдувания трубки расплавленного материала воздухом перпендикулярно направлению вверх из головки экструдера с боковой подачей выдуваемой пленки;(ii) охлаждения ее воздухом с внешней стороны на охлаждающем кольце;(iii) фальцовки и направления ее над валиками дефлектора на намоточный станок, где материал представляет собой композицию, содержащую: а) 80-95 мас.% полипропиленовой матрицы с ПТР 2, измеренным при нагрузке 2,16 кг (ИСО 1133),от 1 до 30 г/10 мин, представляющей собой гомополимер или сополимер, который имеет содержание сомономера менее 3 мас.%; б) 5-20 мас.% этиленпропиленового каучука (ЭПК), включающего по меньшей мере 55 мас.% полипропилена, имеющего характеристическую вязкость (ХВ), измеренную согласно DIN ИСО 1628-1 (октябрь 1999), от 1 до 2,5 дл/г; и в) от 0,0001 до 1 мас.% агента -зародышеобразования. 17. Способ по п.15 или 16, где пленка дополнительно определена любым из пп.2-8. 18. Применение композиции для изготовления пленки, полученной методом полива или экструзией с раздувом, где композиция содержит: а) 80-95 мас.% полипропиленовой матрицы с ПТР 2, измеренным при нагрузке 2,16 кг, от 1 до 30- 11015604 г/10 мин, представляющей собой гомополимер или сополимер, который имеет содержание сомономера менее 3 мас.%; б) 5-20 мас.% этиленпропиленового каучука (ЭПК), включающего по меньшей мере 55 мас.% полипропилена, имеющего характеристическую вязкость (ХВ), измеренную согласно DIN ИСО 1628-1 (октябрь 1999), от 1 до 2,5 дл/г; и в) от 0,0001 до 1 мас.% агента -зародышеобразования. 19. Применение по п.18, где пленка дополнительно определена любым из пп.2-8. 20. Применение пленки по любому из пп.1-14 в качестве материала для изготовления мешка.

МПК / Метки

МПК: C08J 5/18, B29C 47/00, C08L 23/10, B29D 7/01

Метки: отрываемая, способ, применение, прозрачная, варианты, пленка, легко, пленки, композиции, изготовления

Код ссылки

<a href="https://eas.patents.su/13-15604-prozrachnaya-legko-otryvaemaya-plenka-sposob-ee-izgotovleniya-varianty-primenenie-kompozicii-dlya-izgotovleniya-plenki-i-primenenie-plenki.html" rel="bookmark" title="База патентов Евразийского Союза">Прозрачная легко отрываемая пленка, способ ее изготовления (варианты), применение композиции для изготовления пленки и применение пленки</a>

Предыдущий патент: Циклонный сепаратор и способ дегазации смеси текучей среды

Следующий патент: Производные пирониндола, фармацевтическая композиция и способы лечения

Случайный патент: Устройство и способ для термического удаления покрытий и/или загрязнений