Способ получения бутадиена из н-бутана

Номер патента: 7394

Опубликовано: 27.10.2006

Авторы: Шиндлер Гетц-Петер, Вальсдорфф Кристиан, Харт Клаус, Хибст Хартмут

Формула / Реферат

1. Способ получения бутадиена из н-бутана, включающий стадии:

(A) подготовки содержащего н-бутан исходного газового потока,

(B) подачи содержащего н-бутан исходного газового потока в первую зону дегидрирования и неокислительное каталитическое дегидрирование н-бутана в 1-бутен, 2-бутен и, в случае необходимости, бутадиен, причем получают первый газовый поток продукта, содержащий н-бутан, 1-бутен, 2-бутен, в случае необходимости, бутадиен и, в случае необходимости, побочные компоненты,

(C) подачи содержащего н-бутан, 1-бутен, 2-бутен, в случае необходимости, бутадиен и, в случае необходимости, побочные компоненты первого газового потока продукта во вторую зону дегидрирования и окислительное дегидрирование 1-бутена и 2-бутена в бутадиен, причем получают содержащий бутадиен, н-бутан, водяной пар и, в случае необходимости, побочные компоненты второго газового потока продукта,

(D) получения бутадиена из второго газового потока продукта.

2. Способ по п.1, отличающийся тем, что подготовка содержащего н-бутан исходного газового потока включает следующие стадии:

(А1) подготовка газового потока liquefied petroleum gas (LPG),

(A2) отделение пропана и, в случае необходимости, метана, этана и пентана от LPG-потока, причем получают содержащий бутаны (н-бутан и изобутан) поток,

(A3) отделение изобутана от содержащего бутан потока, причем получают содержащий н-бутан исходный газовый поток, и, в случае необходимости, изомеризацию отделенного изобутана в смесь н-бутана и изобутана и возвращение смеси н-бутана и изобутана на стадию отделения изобутана.

3. Способ по п.1 или 2, отличающийся тем, что неокислительное каталитическое дегидрирование (В) н-бутана проводят как автотермическое каталитическое дегидрирование.

4. Способ по одному из пп.1-3, отличающийся тем, что окислительное дегидрирование (С) проводят многоступенчато.

5. Способ по одному из пп.1-4, отличающийся тем, что получение (D) бутадиена из второго газового потока продукта включает следующие стадии:

(D1) охлаждение газового потока продукта водой, причем конденсируют водяной пар и, в случае необходимости, высококипящие органические побочные компоненты;

(D2) отделение содержащихся во втором газовом потоке продукта низкокипящих побочных компонентов, выбранных из группы, включающей водород, монооксид углерода, диоксид углерода, азот, метан, этан, этен, пропан и пропен, причем получают поток, содержащий бутадиен, н-бутан, в случае необходимости, 1-бутен и 2-бутен и, в случае необходимости, оксигенаты в качестве других побочных компонентов;

(D3) в случае необходимости, отделение оксигенатов, причем получают поток, содержащий бутадиен, н-бутан и, в случае необходимости, 1-бутен и 2-бутен;

(D4) разделение содержащего бутадиен, н-бутан, в случае необходимости, 1-бутен и 2-бутен потока на содержащий н-бутан и, в случае необходимости, 1-бутен и 2-бутен поток и содержащий бутадиен поток;

(D5) в случае необходимости, возвращение содержащего н-бутан и, в случае необходимости, 1-бутен и 2-бутен потока на неокислительное, каталитическое дегидрирование (В).

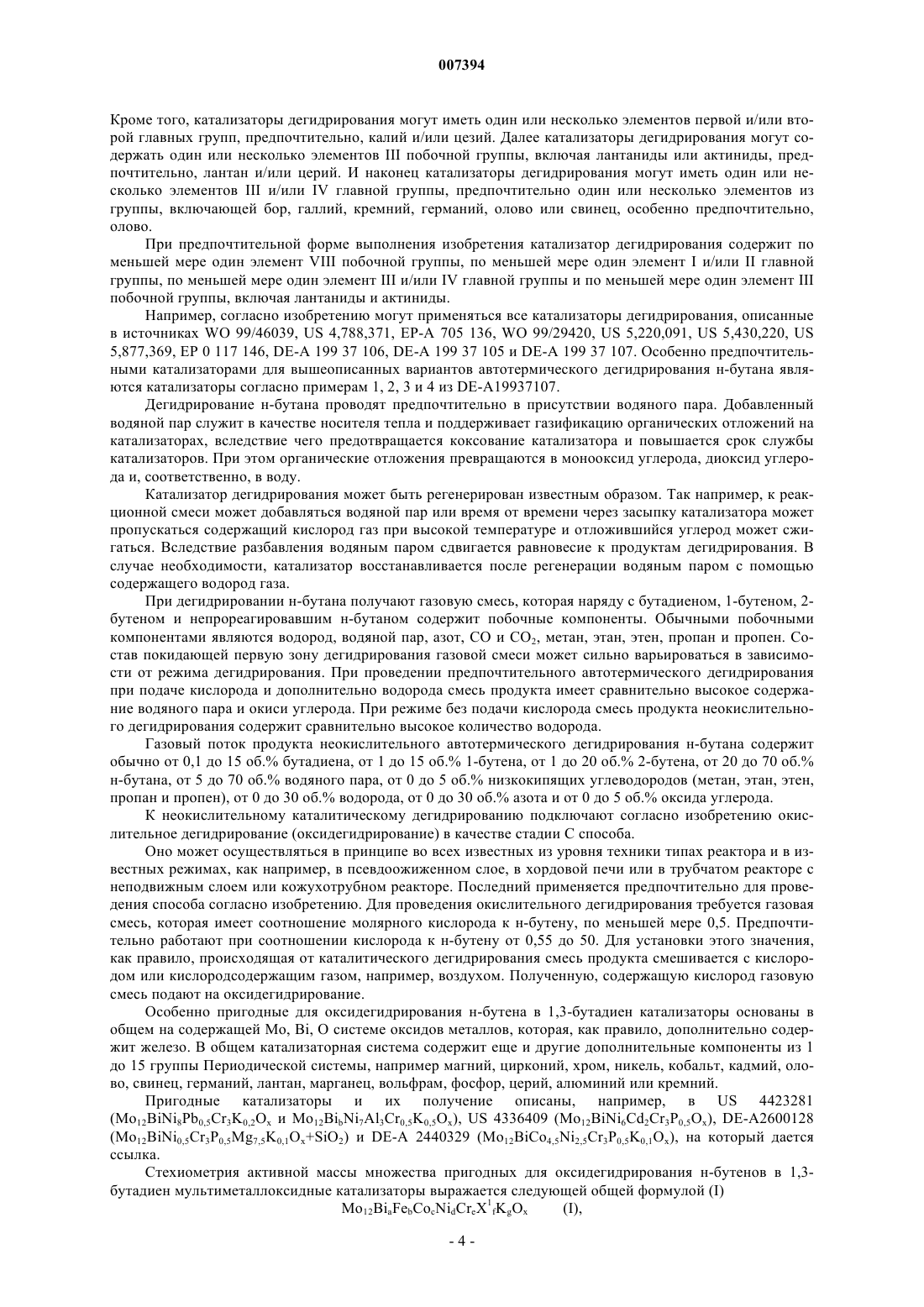

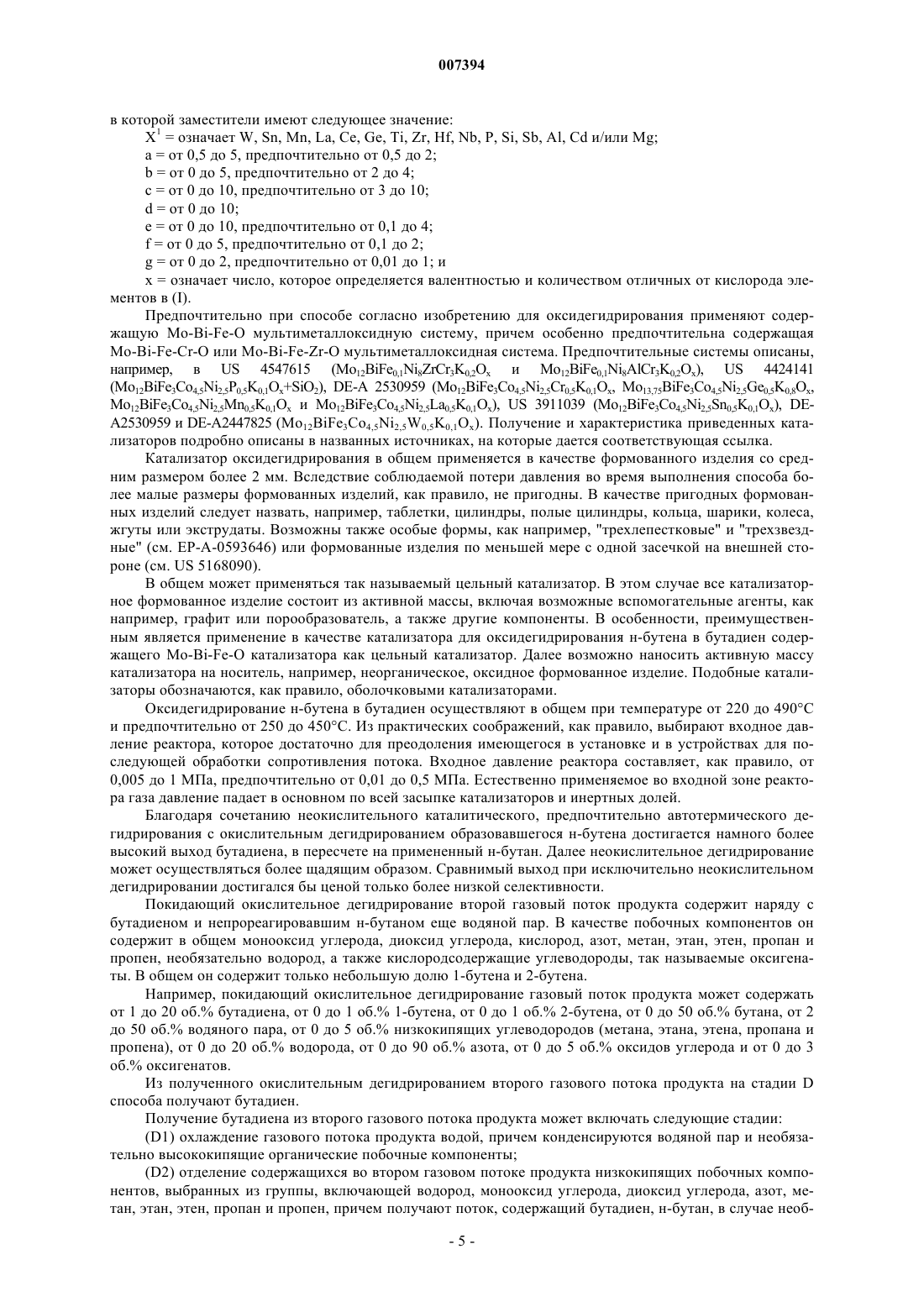

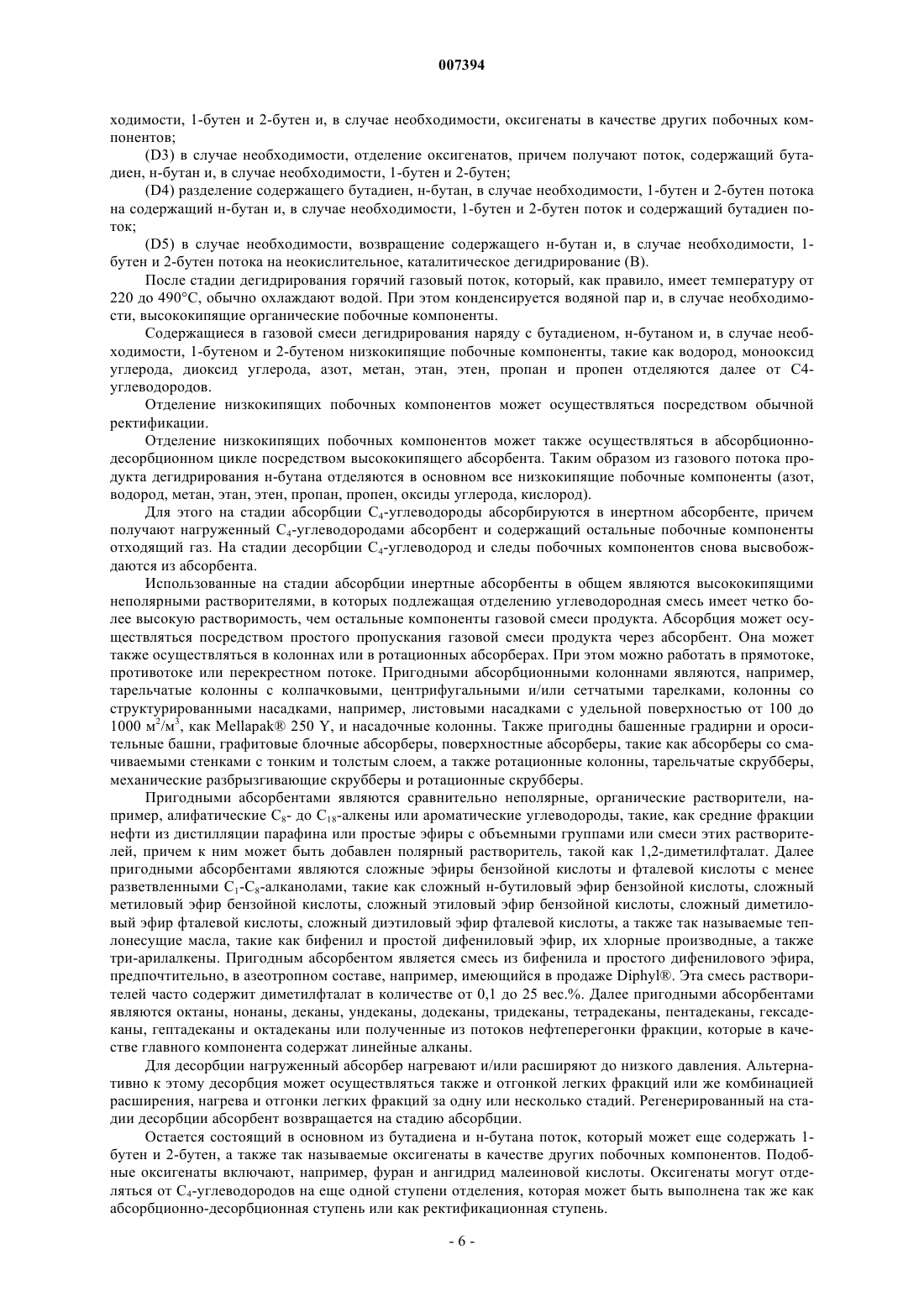

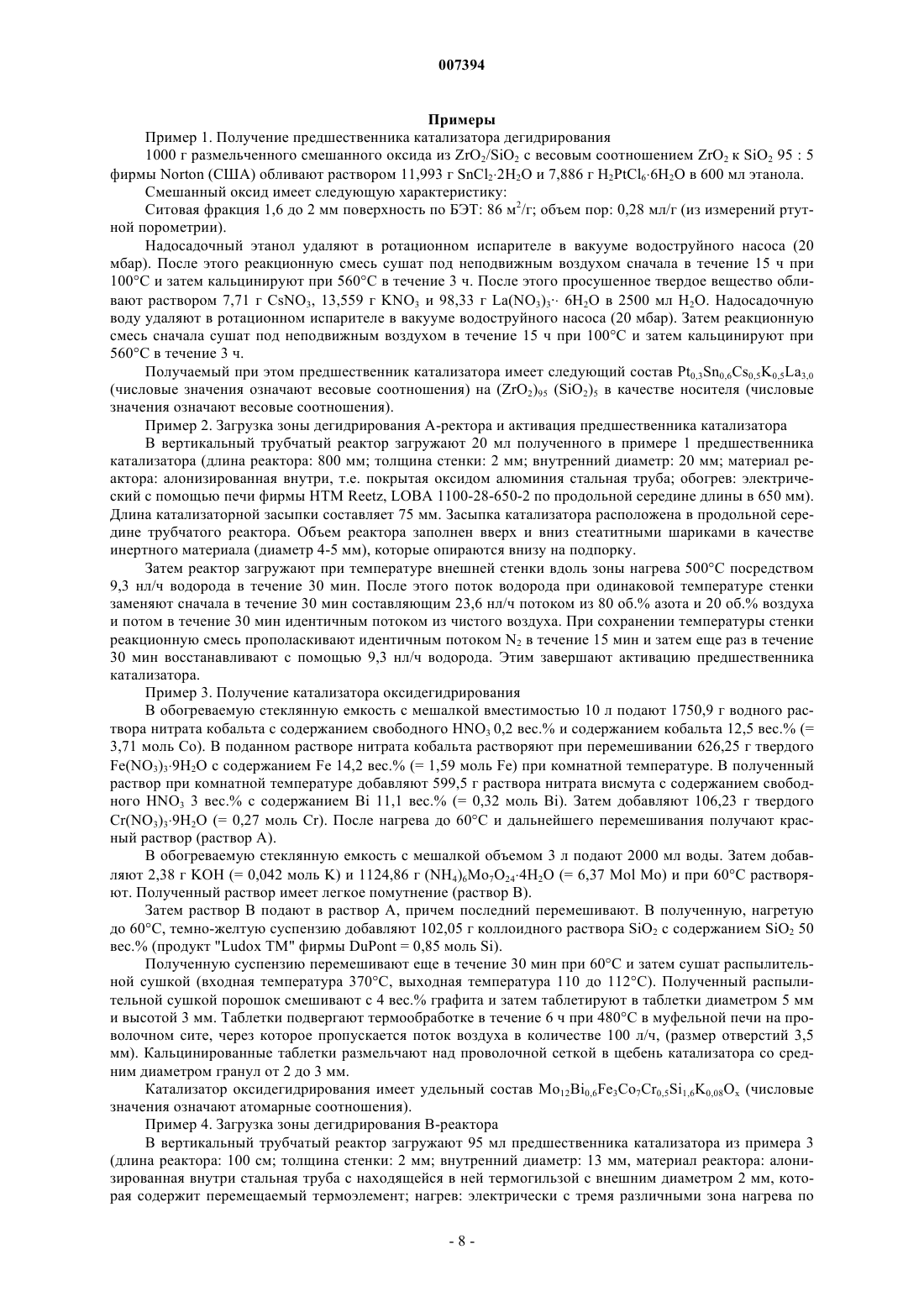

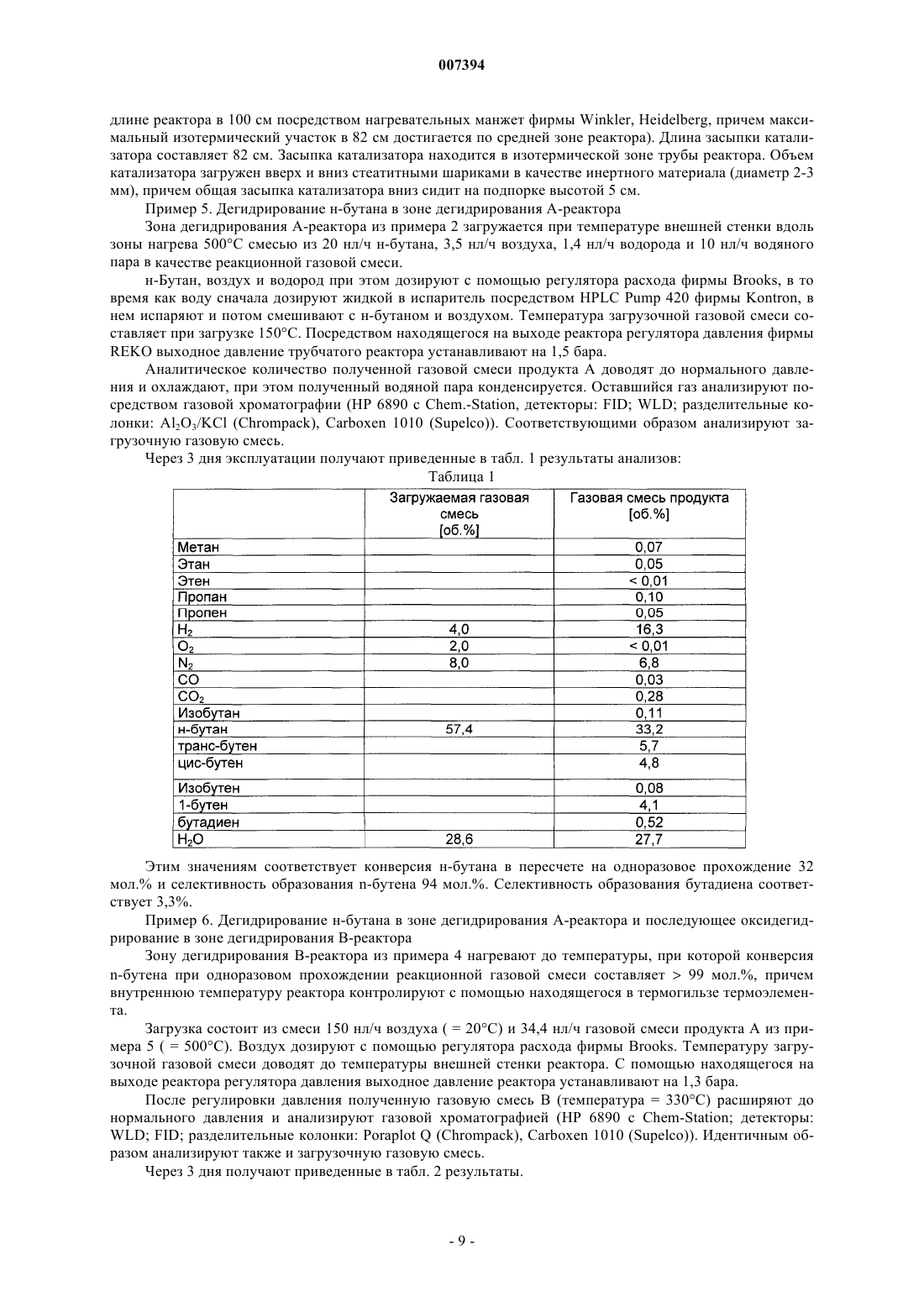

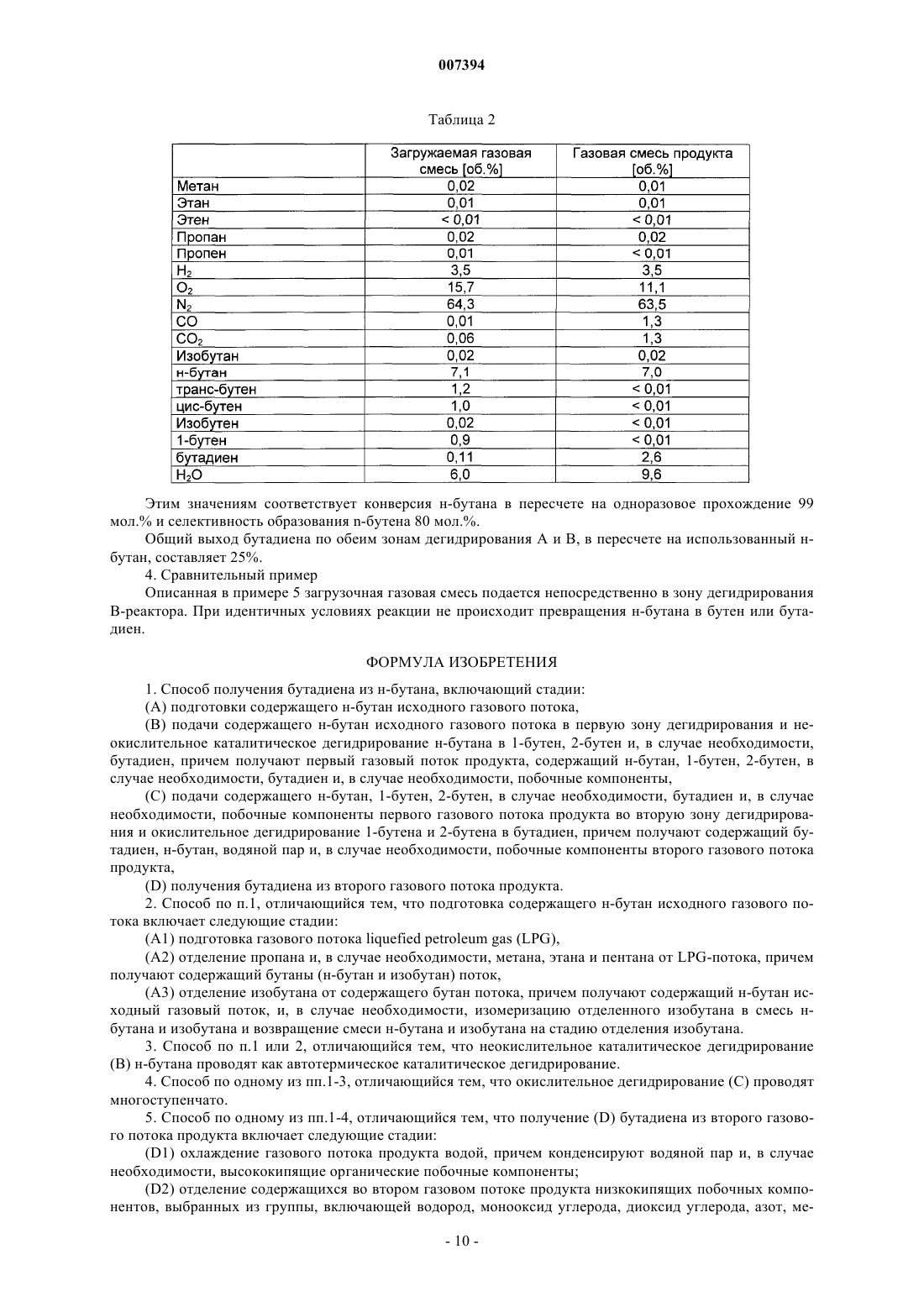

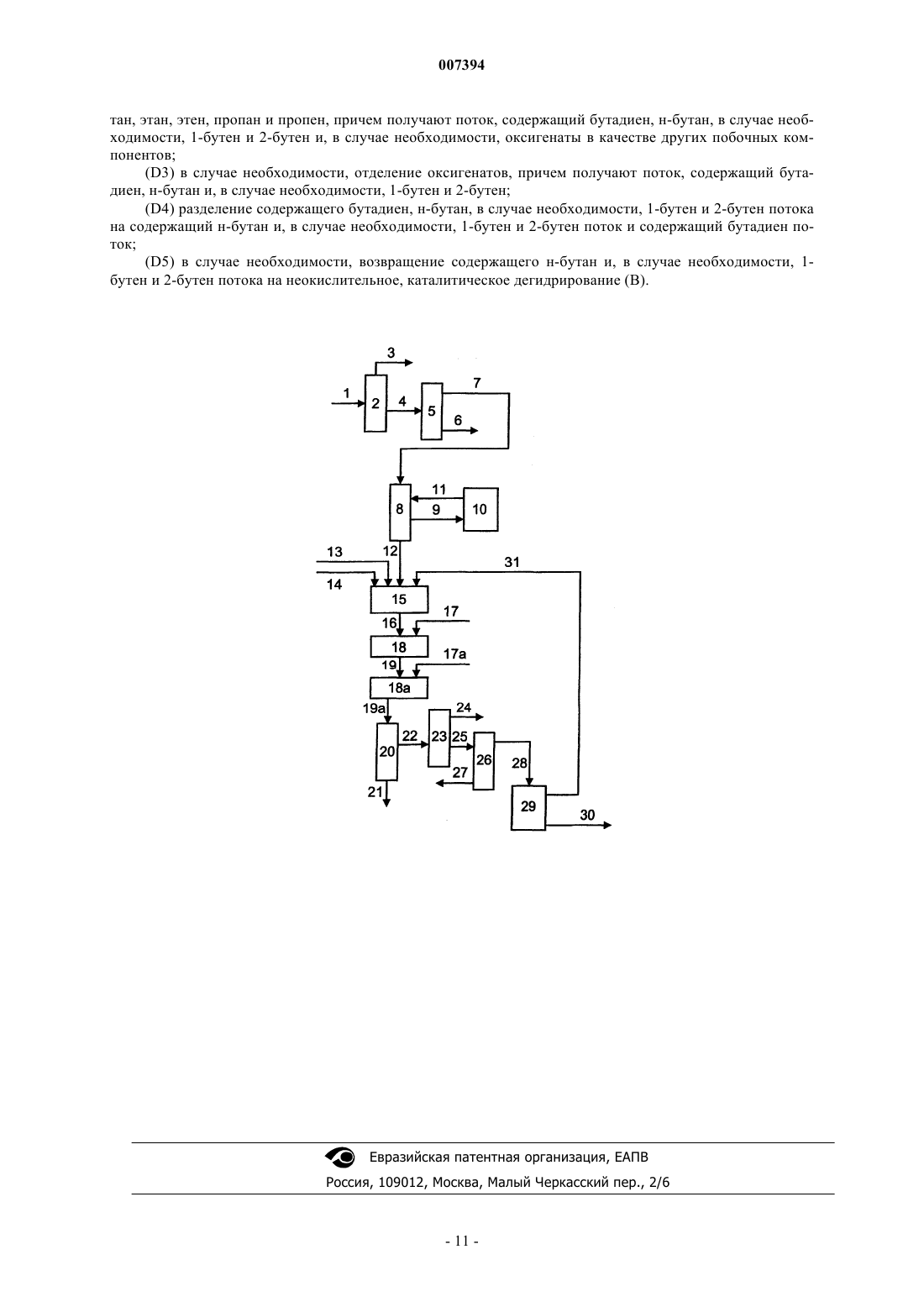

Текст

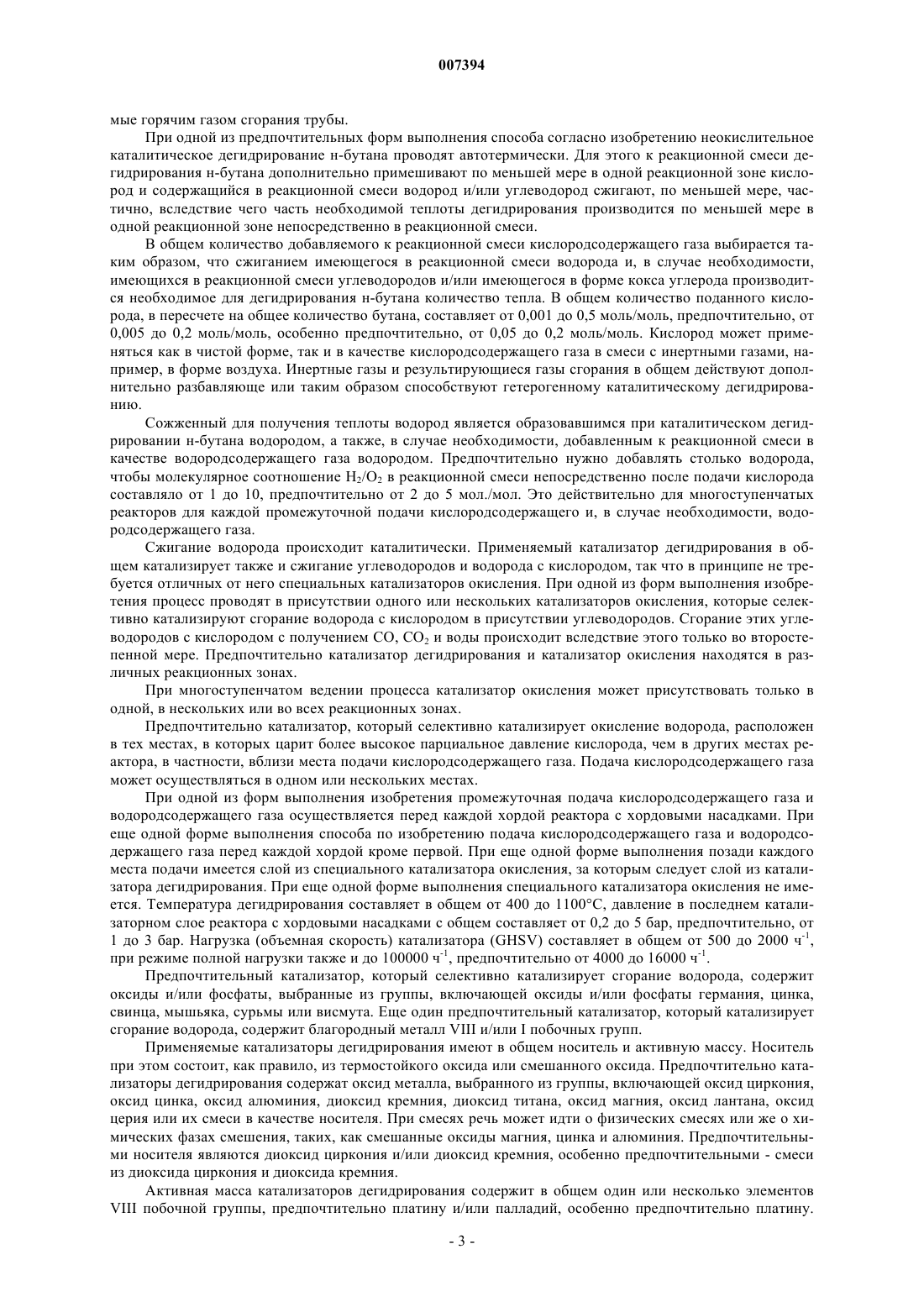

007394 Бутадиен получают преимущественно посредством термического расщепления (крекинга) насыщенных углеводородов, причем обычно исходят из нафты (нефти) в качестве сырьевого материала. При крекинге нефти получается углеводородная смесь из метана, этана, этена, ацетилена, пропана, пропена,пропина, аллена, бутенов, бутадиена, бутинов, метилаллена, С 5- и высших углеводородов. Ацетиленненасыщенные углеводороды в крекинг-газе, такие, как ацетилен, пропин, 1-бутин, 2-бутин, бутенин и диацетилен могут при последующей димеризации бутадиена в винилциклогексен реакцией Дильса-Альдера иметь мешающее действие, так как уже следы этих соединений могут отравлять содержащий медь катализатор димеризации. Бутины и аллены также реагируют в реакции Дильса-Альдера с бутадиенами и приводят к образованию побочных продуктов. Также и при других возможностях применения бутадиенов трехкратно ненасыщенные С 4-углеводороды в общем являются мешающими соединениями. Особенно проблематичны бутины, которые с трудом поддаются отделению от бутадиена дистилляцией или экстракцией. Поэтому при применении бутадиена из крекинг-процессов требуется перед стадией димеризации бутадиена проводить стадию гидрирования, на которой бутины селективно параллельно гидрируются в соответствующие бутены. Кроме того, недостатком является то, что при крекинге нефти или других углеводородных смесей получается комплексная углеводородная смесь. При производстве бутадиена в крекинг-процессе получаются принудительно большие количества этена или пропена в качестве продуктов сопряжения. Альтернативно бутадиен может быть получен, исходя из н-бутана, каталитическим дегидрированием. Недостатком этого способа является его низкий выход бутадиена, так как при каталитическом дегидрировании н-бутана образуются преимущественно 1-бутен и 2-бутен. Задачей изобретения является разработка способа получения бутадиена из н-бутана, который не имеет известных из уровня техники недостатков и которым может быть достигнут высокий выход бутадиена. Задача изобретения решается способом получения бутадиена из н-бутана, включающим следующие стадии:(A) подготовка содержащего н-бутан исходного газового потока,(B) подача содержащего н-бутан исходного газового потока в первую зону дегидрирования и неокислительное каталитическое дегидрирование н-бутана в 1-бутен, 2-бутен и, в случае необходимости,бутадиен, причем получают первый, содержащий н-бутан, 1-бутен, 2-бутен, в случае необходимости,бутадиен и, в случае необходимости, побочные компоненты первого газового потока продукта,(C) подача содержащего н-бутан, 1-бутен, 2-бутен, в случае необходимости, бутадиен и, в случае необходимости, побочные компоненты первого газового потока продукта во вторую зону дегидрирования и окислительное дегидрирование 1-бутена и 2-бутена в бутадиен, причем получают содержащий бутадиен, н-бутан, водяной пар и, в случае необходимости, побочные компоненты второго газового потока продукта,(D) получение бутадиена из второго газового потока продукта. На первой стадии способа А подготавливают содержащий н-бутадиен исходный газовый поток. Обычно при этом исходят из богатой н-бутаном газовой смеси, такой, как liquefied petroleum gas (LPG)(сжиженный нефтегаз) в качестве сырьевого продукта. LPG содержит в основном С 2-С 5-углеводороды. Состав LPG может сильно колебаться. Предпочтительно применяемый LPG содержит по меньшей мере 10 вес.% бутанов. Согласно одному варианту способа по изобретению подготовка содержащего н-бутан исходного газового потока дегидрирования включает следующие стадии(А 1) подготовка газового потока liquefied petroleum gas (LPG),(A2) отделение пропана и, в случае необходимости, метана, этана и пентана от LPG-потока, причем получают содержащий бутаны (н-бутан и изобутан) поток,(A3) отделение изобутана от содержащего бутаны потока, причем получают содержащий н-бутан исходный газовый поток, и, в случае необходимости, изомеризация отделенного изобутана в смесь нбутана и изобутана и возвращение смеси н-бутана и изобутана на стадию отделения изобутана. Отделение пропана и, в случае необходимости, метана, этана и пентанов происходит в одной или нескольких обычных ректификационных колоннах. Например, в первой колонне могут отделяться в верхней (головной) части колонны низкокипящие продукты (метан, этан, пропан) и во второй колонне в нижней части колонны высококипящие продукты (пентаны). Получают содержащий бутаны (н-бутан и изобутан) поток, от которого изобутан отделяют, например, в обычной ректификационной колонне. Оставшийся, содержащий н-бутан поток применяют в качестве исходного газового потока для последующего дегидрирования бутана. Отделенный поток изобутана подвергают предпочтительно изомеризации. Для этого содержащий изобутан поток подают в реактор изомеризации. Изомеризация изобутана в н-бутан может осуществляться как описано в GB-A 2018815. Получают смесь н-бутана и изобутана, которую подают в колонну для отделения н-бутана от изобутана. На стадии (В) способа содержащий н-бутан исходный газовый поток подают в первую зону дегидрирования и подвергают неокислительному каталитическому дегидрированию. При этом в катализаторе-1 007394 дегидрирования на активном к дегидрированию катализаторе н-бутан дегидрируют частично в 1-бутен и 2-бутен, причем, необязательно, образуется также и бутадиен. Наряду с этим образуется водород и в небольших количествах метан, этан, этен, пропан и пропен. В зависимости от условий дегидрирования в смеси от неокислительного каталитического дегидрирования н-бутана могут содержаться, кроме того,оксиды углерода (СО, СO2), вода и азот. Наряду с этим в смеси продукта имеется непрореагировавший нбутан. Неокислительное каталитическое дегидрирование н-бутана может проводиться без или в присутствии кислородсодержащего газа в качестве дополнительной исходной композиции. Признаком неокислительного режима по сравнению с окислительным является наличие водорода в выгружаемом потоке. При окислительном дегидрировании не может образовываться в значительных количествах свободный водород. Неокислительное каталитическое дегидрирование н-бутана может в принципе осуществляться во всех известных из уровня техники типах реакторов и при всех известных режимах работы. Сравнительно подробное описание пригодных для изобретения способов дегидрирования дано в публикацииNumber 4192 OD, 1993, 430 Ferguson Drive, Mountain View, California, 94043-5272, USA). Пригодной формой реактора является реактор с неподвижным слоем и кожухотрубный реактор. При таких реакторах катализатор (катализатор дегидрирования и, при работе с кислородом в качестве дополнительной исходной композиции, в случае необходимости, специальный окислительный катализатор) находится в качестве неподвижного слоя в реакторной трубе или в пучке реакторных труб. Реакторные трубы имеют косвенный обогрев обычно за счет того, что в окружающем реакционную трубу пространстве сгорает газ, например, углеводород, такой как метан. При этом выгодно применять эту косвенную форму обогрева на первые 20 до 30% длины засыпки неподвижного слоя и оставшуюся длину засыпки нагревать до требуемой температуры посредством высвобождающегося в рамках косвенного обогрева излучаемого тепла. Обычный внутренний диаметр реакционной трубы составляет около 10 до 15 см. Типичный кожухотрубный реактор дегидрирования включает прибл. от 300 до 1000 реакционных труб. Температура внутри реакционной трубы составляет обычно от 300 до 1200 С, предпочтительно, от 500 до 1000 С. Рабочее давление обычно составляет от 0,5 до 8 бар, часто от 1 до 2 бар при применении небольшого разбавления водяным паром (аналогично способу Линде по дегидрированию пропана), однако, также и прибл. от 3 до 8 бар при применении более высокого разбавления водяным паром (аналогично так называемому пароактивному реформинг-процессу "steam active reforming process" (STARпроцесс) для дегидрирования пропана или бутана фирмы Phillips Petroleum Co., см US 4,902,849, US 4996387 и US 5389342). Типичная нагрузка катализатора (объемная скорость) (GSHV) составляет от 500 до 2000 ч-1, в пересчете на применяемый углеводород. Геометрия катализатора может быть шарообразной или цилиндрической (полой или сплошной). Неокислительное каталитическое дегидрирование н-бутана может проводиться при гетерогенном катализе в псевдоожиженном слое, как это описано в публикации Chem. Eng. Sci. 1992 b, 47 (9-11) 2313. Целесообразным образом применяют два псевдоожиженных слоя параллельно друг другу, из которых один, как правило, находится в состоянии регенерирования. Рабочее давление обычно составляет от 1 до 2 бар, температура дегидрирования, как правило, составляет от 550 до 600 С. Требуемая для дегидрирования теплота вводится в реакционную зону таким образом, что катализатор дегидрирования предварительно нагревается до температуры реакции. Примешиванием содержащей кислород дополнительной исходной композиции можно отказаться от предварительного нагревателя и требуемую теплоту можно производить непосредственно в системе реакторов посредством сжигания водорода в присутствии кислорода. В случае необходимости, может дополнительно примешиваться содержащая водород дополнительная исходная композиция. Неокислительное каталитическое дегидрирование н-бутана может осуществляться в присутствии или без содержащего кислород газа в качестве дополнительной исходной композиции в реакторе с хордовыми насадками. Он содержит один или несколько последовательных катализаторных слоев. Число катализаторных слоев может составлять от 1 до 20, целесообразным образом, от 1 до 6, предпочтительно,от 1 до 4 и в особенности, от 1 до 3. Через катализаторные слои реакционный газ протекает радиально или аксиально. В общем применяют реактор с хордовыми насадками с одним неподвижным катализаторным слоем. В самом простом случае неподвижные катализаторные слои расположены аксиально в реакторе с шахтной печью или в кольцевом зазоре расположенных концентрически цилиндрических колосниковых решеток. Реактор с шахтной печью соответствует хорде. Осуществление дегидрирования в отдельном реакторе с шахтной печью соответствует предпочтительной форме выполнения, причем можно работать с содержащей кислород дополнительной исходной композицией. Согласно еще одной форме выполнения изобретения дегидрирование проводят в катализаторе с хордовыми насадками с 3 катализаторными слоями. При работе без содержащего кислород газа в качестве дополнительной исходной композиции реакционную смесь в реакторе с хордовыми насадками на ее пути от одного катализаторного слоя к следующему катализаторному слою подвергают промежуточному нагреву, например, посредством пропускания над нагретыми горячими газами поверхностями теплообменника или через нагревае-2 007394 мые горячим газом сгорания трубы. При одной из предпочтительных форм выполнения способа согласно изобретению неокислительное каталитическое дегидрирование н-бутана проводят автотермически. Для этого к реакционной смеси дегидрирования н-бутана дополнительно примешивают по меньшей мере в одной реакционной зоне кислород и содержащийся в реакционной смеси водород и/или углеводород сжигают, по меньшей мере, частично, вследствие чего часть необходимой теплоты дегидрирования производится по меньшей мере в одной реакционной зоне непосредственно в реакционной смеси. В общем количество добавляемого к реакционной смеси кислородсодержащего газа выбирается таким образом, что сжиганием имеющегося в реакционной смеси водорода и, в случае необходимости,имеющихся в реакционной смеси углеводородов и/или имеющегося в форме кокса углерода производится необходимое для дегидрирования н-бутана количество тепла. В общем количество поданного кислорода, в пересчете на общее количество бутана, составляет от 0,001 до 0,5 моль/моль, предпочтительно, от 0,005 до 0,2 моль/моль, особенно предпочтительно, от 0,05 до 0,2 моль/моль. Кислород может применяться как в чистой форме, так и в качестве кислородсодержащего газа в смеси с инертными газами, например, в форме воздуха. Инертные газы и результирующиеся газы сгорания в общем действуют дополнительно разбавляюще или таким образом способствуют гетерогенному каталитическому дегидрированию. Сожженный для получения теплоты водород является образовавшимся при каталитическом дегидрировании н-бутана водородом, а также, в случае необходимости, добавленным к реакционной смеси в качестве водородсодержащего газа водородом. Предпочтительно нужно добавлять столько водорода,чтобы молекулярное соотношение Н 2/O2 в реакционной смеси непосредственно после подачи кислорода составляло от 1 до 10, предпочтительно от 2 до 5 мол./мол. Это действительно для многоступенчатых реакторов для каждой промежуточной подачи кислородсодержащего и, в случае необходимости, водородсодержащего газа. Сжигание водорода происходит каталитически. Применяемый катализатор дегидрирования в общем катализирует также и сжигание углеводородов и водорода с кислородом, так что в принципе не требуется отличных от него специальных катализаторов окисления. При одной из форм выполнения изобретения процесс проводят в присутствии одного или нескольких катализаторов окисления, которые селективно катализируют сгорание водорода с кислородом в присутствии углеводородов. Сгорание этих углеводородов с кислородом с получением СО, СO2 и воды происходит вследствие этого только во второстепенной мере. Предпочтительно катализатор дегидрирования и катализатор окисления находятся в различных реакционных зонах. При многоступенчатом ведении процесса катализатор окисления может присутствовать только в одной, в нескольких или во всех реакционных зонах. Предпочтительно катализатор, который селективно катализирует окисление водорода, расположен в тех местах, в которых царит более высокое парциальное давление кислорода, чем в других местах реактора, в частности, вблизи места подачи кислородсодержащего газа. Подача кислородсодержащего газа может осуществляться в одном или нескольких местах. При одной из форм выполнения изобретения промежуточная подача кислородсодержащего газа и водородсодержащего газа осуществляется перед каждой хордой реактора с хордовыми насадками. При еще одной форме выполнения способа по изобретению подача кислородсодержащего газа и водородсодержащего газа перед каждой хордой кроме первой. При еще одной форме выполнения позади каждого места подачи имеется слой из специального катализатора окисления, за которым следует слой из катализатора дегидрирования. При еще одной форме выполнения специального катализатора окисления не имеется. Температура дегидрирования составляет в общем от 400 до 1100 С, давление в последнем катализаторном слое реактора с хордовыми насадками с общем составляет от 0,2 до 5 бар, предпочтительно, от 1 до 3 бар. Нагрузка (объемная скорость) катализатора (GHSV) составляет в общем от 500 до 2000 ч-1,при режиме полной нагрузки также и до 100000 ч-1, предпочтительно от 4000 до 16000 ч-1. Предпочтительный катализатор, который селективно катализирует сгорание водорода, содержит оксиды и/или фосфаты, выбранные из группы, включающей оксиды и/или фосфаты германия, цинка,свинца, мышьяка, сурьмы или висмута. Еще один предпочтительный катализатор, который катализирует сгорание водорода, содержит благородный металл VIII и/или I побочных групп. Применяемые катализаторы дегидрирования имеют в общем носитель и активную массу. Носитель при этом состоит, как правило, из термостойкого оксида или смешанного оксида. Предпочтительно катализаторы дегидрирования содержат оксид металла, выбранного из группы, включающей оксид циркония,оксид цинка, оксид алюминия, диоксид кремния, диоксид титана, оксид магния, оксид лантана, оксид церия или их смеси в качестве носителя. При смесях речь может идти о физических смесях или же о химических фазах смешения, таких, как смешанные оксиды магния, цинка и алюминия. Предпочтительными носителя являются диоксид циркония и/или диоксид кремния, особенно предпочтительными - смеси из диоксида циркония и диоксида кремния. Активная масса катализаторов дегидрирования содержит в общем один или несколько элементов-3 007394 Кроме того, катализаторы дегидрирования могут иметь один или несколько элементов первой и/или второй главных групп, предпочтительно, калий и/или цезий. Далее катализаторы дегидрирования могут содержать один или несколько элементов III побочной группы, включая лантаниды или актиниды, предпочтительно, лантан и/или церий. И наконец катализаторы дегидрирования могут иметь один или несколько элементов III и/или IV главной группы, предпочтительно один или несколько элементов из группы, включающей бор, галлий, кремний, германий, олово или свинец, особенно предпочтительно,олово. При предпочтительной форме выполнения изобретения катализатор дегидрирования содержит по меньшей мере один элемент VIII побочной группы, по меньшей мере один элемент I и/или II главной группы, по меньшей мере один элемент III и/или IV главной группы и по меньшей мере один элемент III побочной группы, включая лантаниды и актиниды. Например, согласно изобретению могут применяться все катализаторы дегидрирования, описанные в источниках WO 99/46039, US 4,788,371, ЕР-А 705 136, WO 99/29420, US 5,220,091, US 5,430,220, US 5,877,369, ЕР 0 117 146, DE-A 199 37 106, DE-A 199 37 105 и DE-A 199 37 107. Особенно предпочтительными катализаторами для вышеописанных вариантов автотермического дегидрирования н-бутана являются катализаторы согласно примерам 1, 2, 3 и 4 из DE-A19937107. Дегидрирование н-бутана проводят предпочтительно в присутствии водяного пара. Добавленный водяной пар служит в качестве носителя тепла и поддерживает газификацию органических отложений на катализаторах, вследствие чего предотвращается коксование катализатора и повышается срок службы катализаторов. При этом органические отложения превращаются в монооксид углерода, диоксид углерода и, соответственно, в воду. Катализатор дегидрирования может быть регенерирован известным образом. Так например, к реакционной смеси может добавляться водяной пар или время от времени через засыпку катализатора может пропускаться содержащий кислород газ при высокой температуре и отложившийся углерод может сжигаться. Вследствие разбавления водяным паром сдвигается равновесие к продуктам дегидрирования. В случае необходимости, катализатор восстанавливается после регенерации водяным паром с помощью содержащего водород газа. При дегидрировании н-бутана получают газовую смесь, которая наряду с бутадиеном, 1-бутеном, 2 бутеном и непрореагировавшим н-бутаном содержит побочные компоненты. Обычными побочными компонентами являются водород, водяной пар, азот, СО и СO2, метан, этан, этен, пропан и пропен. Состав покидающей первую зону дегидрирования газовой смеси может сильно варьироваться в зависимости от режима дегидрирования. При проведении предпочтительного автотермического дегидрирования при подаче кислорода и дополнительно водорода смесь продукта имеет сравнительно высокое содержание водяного пара и окиси углерода. При режиме без подачи кислорода смесь продукта неокислительного дегидрирования содержит сравнительно высокое количество водорода. Газовый поток продукта неокислительного автотермического дегидрирования н-бутана содержит обычно от 0,1 до 15 об.% бутадиена, от 1 до 15 об.% 1-бутена, от 1 до 20 об.% 2-бутена, от 20 до 70 об.% н-бутана, от 5 до 70 об.% водяного пара, от 0 до 5 об.% низкокипящих углеводородов (метан, этан, этен,пропан и пропен), от 0 до 30 об.% водорода, от 0 до 30 об.% азота и от 0 до 5 об.% оксида углерода. К неокислительному каталитическому дегидрированию подключают согласно изобретению окислительное дегидрирование (оксидегидрирование) в качестве стадии С способа. Оно может осуществляться в принципе во всех известных из уровня техники типах реактора и в известных режимах, как например, в псевдоожиженном слое, в хордовой печи или в трубчатом реакторе с неподвижным слоем или кожухотрубном реакторе. Последний применяется предпочтительно для проведения способа согласно изобретению. Для проведения окислительного дегидрирования требуется газовая смесь, которая имеет соотношение молярного кислорода к н-бутену, по меньшей мере 0,5. Предпочтительно работают при соотношении кислорода к н-бутену от 0,55 до 50. Для установки этого значения,как правило, происходящая от каталитического дегидрирования смесь продукта смешивается с кислородом или кислородсодержащим газом, например, воздухом. Полученную, содержащую кислород газовую смесь подают на оксидегидрирование. Особенно пригодные для оксидегидрирования н-бутена в 1,3-бутадиен катализаторы основаны в общем на содержащей Mo, Bi, О системе оксидов металлов, которая, как правило, дополнительно содержит железо. В общем катализаторная система содержит еще и другие дополнительные компоненты из 1 до 15 группы Периодической системы, например магний, цирконий, хром, никель, кобальт, кадмий, олово, свинец, германий, лантан, марганец, вольфрам, фосфор, церий, алюминий или кремний. Пригодные катализаторы и их получение описаны, например, в US 4423281(Mo12BiNi0,5Cr3P0,5Mg7,5K0,1Ox+SiO2) и DE-A 2440329 (Mo12BiCo4,5Ni2,5Cr3P0,5K0,1Ox), на который дается ссылка. Стехиометрия активной массы множества пригодных для оксидегидрирования н-бутенов в 1,3 бутадиен мультиметаллоксидные катализаторы выражается следующей общей формулой (I)(I),-4 007394 в которой заместители имеют следующее значение:g = от 0 до 2, предпочтительно от 0,01 до 1; и х = означает число, которое определяется валентностью и количеством отличных от кислорода элементов в (I). Предпочтительно при способе согласно изобретению для оксидегидрирования применяют содержащую Mo-Bi-Fe-О мультиметаллоксидную систему, причем особенно предпочтительна содержащая(Mo12BiFe3Co4,5Ni2,5P0,5K0,1Ox+SiO2), DE-A 2530959 (Mo12BiFe3Co4,5Ni2,5Cr0,5K0,1Ox, Mo13,75BiFe3Co4,5Ni2,5Ge0,5K0,8Ox,Mo12BiFe3Co4,5Ni2,5Mn0,5K0,1Ox и Mo12BiFe3Co4,5Ni2,5La0,5K0,1Ox), US 3911039 (Mo12BiFe3Co4,5Ni2,5Sn0,5K0,1Ox), DEA2530959 и DE-A2447825 (Mo12BiFe3Co4,5Ni2,5W0,5K0,1Ox). Получение и характеристика приведенных катализаторов подробно описаны в названных источниках, на которые дается соответствующая ссылка. Катализатор оксидегидрирования в общем применяется в качестве формованного изделия со средним размером более 2 мм. Вследствие соблюдаемой потери давления во время выполнения способа более малые размеры формованных изделий, как правило, не пригодны. В качестве пригодных формованных изделий следует назвать, например, таблетки, цилиндры, полые цилиндры, кольца, шарики, колеса,жгуты или экструдаты. Возможны также особые формы, как например, "трехлепестковые" и "трехзвездные" (см. ЕР-А-0593646) или формованные изделия по меньшей мере с одной засечкой на внешней стороне (см. US 5168090). В общем может применяться так называемый цельный катализатор. В этом случае все катализаторное формованное изделие состоит из активной массы, включая возможные вспомогательные агенты, как например, графит или порообразователь, а также другие компоненты. В особенности, преимущественным является применение в качестве катализатора для оксидегидрирования н-бутена в бутадиен содержащего Mo-Bi-Fe-O катализатора как цельный катализатор. Далее возможно наносить активную массу катализатора на носитель, например, неорганическое, оксидное формованное изделие. Подобные катализаторы обозначаются, как правило, оболочковыми катализаторами. Оксидегидрирование н-бутена в бутадиен осуществляют в общем при температуре от 220 до 490 С и предпочтительно от 250 до 450 С. Из практических соображений, как правило, выбирают входное давление реактора, которое достаточно для преодоления имеющегося в установке и в устройствах для последующей обработки сопротивления потока. Входное давление реактора составляет, как правило, от 0,005 до 1 МПа, предпочтительно от 0,01 до 0,5 МПа. Естественно применяемое во входной зоне реактора газа давление падает в основном по всей засыпке катализаторов и инертных долей. Благодаря сочетанию неокислительного каталитического, предпочтительно автотермического дегидрирования с окислительным дегидрированием образовавшегося н-бутена достигается намного более высокий выход бутадиена, в пересчете на примененный н-бутан. Далее неокислительное дегидрирование может осуществляться более щадящим образом. Сравнимый выход при исключительно неокислительном дегидрировании достигался бы ценой только более низкой селективности. Покидающий окислительное дегидрирование второй газовый поток продукта содержит наряду с бутадиеном и непрореагировавшим н-бутаном еще водяной пар. В качестве побочных компонентов он содержит в общем монооксид углерода, диоксид углерода, кислород, азот, метан, этан, этен, пропан и пропен, необязательно водород, а также кислородсодержащие углеводороды, так называемые оксигенаты. В общем он содержит только небольшую долю 1-бутена и 2-бутена. Например, покидающий окислительное дегидрирование газовый поток продукта может содержать от 1 до 20 об.% бутадиена, от 0 до 1 об.% 1-бутена, от 0 до 1 об.% 2-бутена, от 0 до 50 об.% бутана, от 2 до 50 об.% водяного пара, от 0 до 5 об.% низкокипящих углеводородов (метана, этана, этена, пропана и пропена), от 0 до 20 об.% водорода, от 0 до 90 об.% азота, от 0 до 5 об.% оксидов углерода и от 0 до 3 об.% оксигенатов. Из полученного окислительным дегидрированием второго газового потока продукта на стадии D способа получают бутадиен. Получение бутадиена из второго газового потока продукта может включать следующие стадии:(D1) охлаждение газового потока продукта водой, причем конденсируются водяной пар и необязательно высококипящие органические побочные компоненты;(D2) отделение содержащихся во втором газовом потоке продукта низкокипящих побочных компонентов, выбранных из группы, включающей водород, монооксид углерода, диоксид углерода, азот, метан, этан, этен, пропан и пропен, причем получают поток, содержащий бутадиен, н-бутан, в случае необ-5 007394 ходимости, 1-бутен и 2-бутен и, в случае необходимости, оксигенаты в качестве других побочных компонентов;(D4) разделение содержащего бутадиен, н-бутан, в случае необходимости, 1-бутен и 2-бутен потока на содержащий н-бутан и, в случае необходимости, 1-бутен и 2-бутен поток и содержащий бутадиен поток;(D5) в случае необходимости, возвращение содержащего н-бутан и, в случае необходимости, 1 бутен и 2-бутен потока на неокислительное, каталитическое дегидрирование (В). После стадии дегидрирования горячий газовый поток, который, как правило, имеет температуру от 220 до 490 С, обычно охлаждают водой. При этом конденсируется водяной пар и, в случае необходимости, высококипящие органические побочные компоненты. Содержащиеся в газовой смеси дегидрирования наряду с бутадиеном, н-бутаном и, в случае необходимости, 1-бутеном и 2-бутеном низкокипящие побочные компоненты, такие как водород, монооксид углерода, диоксид углерода, азот, метан, этан, этен, пропан и пропен отделяются далее от С 4 углеводородов. Отделение низкокипящих побочных компонентов может осуществляться посредством обычной ректификации. Отделение низкокипящих побочных компонентов может также осуществляться в абсорбционнодесорбционном цикле посредством высококипящего абсорбента. Таким образом из газового потока продукта дегидрирования н-бутана отделяются в основном все низкокипящие побочные компоненты (азот,водород, метан, этан, этен, пропан, пропен, оксиды углерода, кислород). Для этого на стадии абсорбции С 4-углеводороды абсорбируются в инертном абсорбенте, причем получают нагруженный С 4-углеводородами абсорбент и содержащий остальные побочные компоненты отходящий газ. На стадии десорбции С 4-углеводород и следы побочных компонентов снова высвобождаются из абсорбента. Использованные на стадии абсорбции инертные абсорбенты в общем являются высококипящими неполярными растворителями, в которых подлежащая отделению углеводородная смесь имеет четко более высокую растворимость, чем остальные компоненты газовой смеси продукта. Абсорбция может осуществляться посредством простого пропускания газовой смеси продукта через абсорбент. Она может также осуществляться в колоннах или в ротационных абсорберах. При этом можно работать в прямотоке,противотоке или перекрестном потоке. Пригодными абсорбционными колоннами являются, например,тарельчатые колонны с колпачковыми, центрифугальными и/или сетчатыми тарелками, колонны со структурированными насадками, например, листовыми насадками с удельной поверхностью от 100 до 1000 м 2/м 3, как Mellapak 250 Y, и насадочные колонны. Также пригодны башенные градирни и оросительные башни, графитовые блочные абсорберы, поверхностные абсорберы, такие как абсорберы со смачиваемыми стенками с тонким и толстым слоем, а также ротационные колонны, тарельчатые скрубберы,механические разбрызгивающие скрубберы и ротационные скрубберы. Пригодными абсорбентами являются сравнительно неполярные, органические растворители, например, алифатические С 8- до С 18-алкены или ароматические углеводороды, такие, как средние фракции нефти из дистилляции парафина или простые эфиры с объемными группами или смеси этих растворителей, причем к ним может быть добавлен полярный растворитель, такой как 1,2-диметилфталат. Далее пригодными абсорбентами являются сложные эфиры бензойной кислоты и фталевой кислоты с менее разветвленными C1-C8-алканолами, такие как сложный н-бутиловый эфир бензойной кислоты, сложный метиловый эфир бензойной кислоты, сложный этиловый эфир бензойной кислоты, сложный диметиловый эфир фталевой кислоты, сложный диэтиловый эфир фталевой кислоты, а также так называемые теплонесущие масла, такие как бифенил и простой дифениловый эфир, их хлорные производные, а также три-арилалкены. Пригодным абсорбентом является смесь из бифенила и простого дифенилового эфира,предпочтительно, в азеотропном составе, например, имеющийся в продаже Diphyl. Эта смесь растворителей часто содержит диметилфталат в количестве от 0,1 до 25 вес.%. Далее пригодными абсорбентами являются октаны, нонаны, деканы, ундеканы, додеканы, тридеканы, тетрадеканы, пентадеканы, гексадеканы, гептадеканы и октадеканы или полученные из потоков нефтеперегонки фракции, которые в качестве главного компонента содержат линейные алканы. Для десорбции нагруженный абсорбер нагревают и/или расширяют до низкого давления. Альтернативно к этому десорбция может осуществляться также и отгонкой легких фракций или же комбинацией расширения, нагрева и отгонки легких фракций за одну или несколько стадий. Регенерированный на стадии десорбции абсорбент возвращается на стадию абсорбции. Остается состоящий в основном из бутадиена и н-бутана поток, который может еще содержать 1 бутен и 2-бутен, а также так называемые оксигенаты в качестве других побочных компонентов. Подобные оксигенаты включают, например, фуран и ангидрид малеиновой кислоты. Оксигенаты могут отделяться от С 4-углеводородов на еще одной ступени отделения, которая может быть выполнена так же как абсорбционно-десорбционная ступень или как ректификационная ступень.-6 007394 Остающийся поток, который обычно состоит в основном из бутадиена и н-бутана и наряду с этим может содержать еще небольшое количество 1-бутена и 2-бутена, может на еще одной разделительной ступени разделяться на содержащий н-бутан и, в случае необходимости, 1-бутен и 2-бутен поток и на содержащий бутадиен поток. Разделение может осуществляться, например, промывкой бутадиена. Промывка бутадиена может проводиться как описано в публикации Weissermehl/Arpe, Industrielle OrganischeChemie, 5. Auflage 1998, S. 120/121, или Hydrocarbon Processing, Mrz 2002, S. 50B. Содержащий н-бутан и, в случае необходимости, 1-бутен и 2-бутен поток может, по меньшей мере,частично возвращаться на неокислительное каталитическое дегидрирование (В). Стадия (D) способа включает, по меньшей мере, ступени (D1), (D2) и (D4). Особенно предпочтительно она включает ступени от (D1) до (D5). Изобретение подробнее поясняется ниже с помощью чертежа. На технологической схеме представлена предпочтительная форма выполнения способа согласно изобретению. Исходный поток 1 из liquefied petroleum gas (сжиженного нефтегаза) (LPG), который состоит в основном из пропана, н-бутана и изобутана и наряду с этим также может содержать метан, этан или пентан, подают в ректификационную колонну 2 и разделяют на поток 3 из в основном пропана и, в случае необходимости, метана и этана и поток 4 из в основном н-бутана и изобутана и, случае необходимости, пентанов. В ректификационной колонне 5 отделяются, в случае необходимости, пентаны 6. Смесь бутанов 7 разделяется в ректификационной колонне 8 на изобутан 9 и н-бутан 12, причем изобутан изомеризуется в реакторе изомеризации 10 в смесь 11 н-бутана и изобутана, которую подают обратно в ректификационную колонну 8. н-Бутан загружают в качестве исходного газового потока 12 на первую стадию дегидрирования 15, на которой осуществляется неокислительное каталитическое дегидрирование бутана в 1-бутен, 2-бутен и бутадиен. Это дегидрирование проводят предпочтительно при автотермических условиях при добавке кислорода или воздуха в качестве дополнительной исходной композиции 13 и, в случае необходимости, водорода в качестве дополнительной исходной композиции 14. Предпочтительно первая стадия дегидрирования проводится с обратным смешением на псевдоожиженном слое или с направлением частичного циркуляционного газа, как это описано в немецкой патентной заявке Р 102 11 275.4. Покидающий первую стадию дегидрирования газовый поток продукта 16, который наряду с бутадиеном, 1-бутеном, 2-бутеном и не прореагировавшим н-бутаном содержит водяной пар и обычно побочные компоненты, такие, как водород, оксиды углерода, азот, метан, этан, этен, пропан и пропен, подают на вторую стадию дегидрирования 18, на которой при добавке кислорода или воздуха в качестве дополнительной исходной композиции 17 проводится окислительное дегидрирование 1-бутена и 2 бутена в бутадиен. Вторая стадия дегидрирования проводится предпочтительно в кожухотрубном реакторе. Вторая стадия дегидрирования может проводиться многоступенчато, например, двухступенчато. При двухступенчатом проведении окислительного дегидрирования вторая ступень дегидрирования состоит из первой окислительной ступени дегидрирования 18 и второй ступени дегидрирования 18 а, причем на каждой ступени добавляется воздух или кислород в качестве дополнительной исходной композиции 17, соответственно, 17 а. Покидающий вторую ступень дегидрирования газовый поток 19 а (при одноступенчатом ведении окислительного дегидрирования им является газовый поток продукта 19) содержит наряду с бутадиеном и непрореагировавшим н-бутаном водяной пар и побочные компоненты, такие, как водород, оксиды углерода, азот, метан, этан, этен, пропан и/или пропен, в случае необходимости, малые остаточные количества 1-бутена и 2-бутена и, в случае необходимости, кислород и кислородсодержащие углеводороды (оксигенаты). Газовый поток продукта 19 а, в случае необходимости, после предварительного охлаждения в теплообменнике, охлаждается в охладительном и конденсационном блоке 20, который может быть выполнен, например, в качестве водооросительного слоя или в качестве пленочного конденсатора, настолько, что конденсируются вода и высококипящие органические побочные компоненты, такие, как высококипящие углеводороды и оксигенаты, которые выводятся из процесса в качестве потока 21. Несконденсированные компоненты газового продукта подаются в качестве потока 22 на разделительную ступень 23, на которой имеет место отделение низкокипящих компонентов и неконденсируемых побочных компонентов 24 (насколько они имеются в газовом потоке продукта 19 а: водород, оксиды углерода, азот, метан, этан, этен, пропан, пропен и кислород). Разделительная ступень 23 может быть выполнена как ректификационная колонна или как абсорбционно-десорбционный блок. Содержащий С 4-продукты дегидрирования, непрореагировавший н-бутан и, в случае необходимости, оксигенаты,такие, как фуран и ангидрид малеиновой кислоты поток 25 подается, в случае необходимости, на еще одну разделительную ступень 26, которая может быть выполнена как ректификационная колонна или как абсорбционно-десорбционный блок. На разделительной ступени 26 происходит отделение оксигенатов и,в случае необходимости, оставшихся следов воды, которые удаляются из процесса в качестве потока 27. Поток 28 из бутадиена и н-бутана, который может содержать еще небольшие количества 1-бутена и 2 бутена, подается на еще одну разделительную ступень 29, например, промывку бутадиена, и там разделяется на поток 31 из н-бутана и, в случае необходимости, 1-бутена и 2-бутена и поток 30 из бутадиена. Поток 31 может, по меньшей мере, частично возвращаться на стадию неокислительного каталитического дегидрирования 15. Изобретение подробнее поясняется с помощью следующих примеров выполнения.-7 007394 Примеры Пример 1. Получение предшественника катализатора дегидрирования 1000 г размельченного смешанного оксида из ZrO2/SiO2 с весовым соотношением ZrO2 к SiO2 95 : 5 фирмы Norton (США) обливают раствором 11,993 г SnCl22 Н 2O и 7,886 г H2PtCl66 Н 2O в 600 мл этанола. Смешанный оксид имеет следующую характеристику: Ситовая фракция 1,6 до 2 мм поверхность по БЭТ: 86 м 2/г; объем пор: 0,28 мл/г (из измерений ртутной порометрии). Надосадочный этанол удаляют в ротационном испарителе в вакууме водоструйного насоса (20 мбар). После этого реакционную смесь сушат под неподвижным воздухом сначала в течение 15 ч при 100 С и затем кальцинируют при 560 С в течение 3 ч. После этого просушенное твердое вещество обливают раствором 7,71 г CsNO3, 13,559 г KNO3 и 98,33 г La(NO3)3 6H2O в 2500 мл Н 2O. Надосадочную воду удаляют в ротационном испарителе в вакууме водоструйного насоса (20 мбар). Затем реакционную смесь сначала сушат под неподвижным воздухом в течение 15 ч при 100 С и затем кальцинируют при 560 С в течение 3 ч. Получаемый при этом предшественник катализатора имеет следующий состав Pt0,3Sn0,6Cs0,5K0,5La3,0(числовые значения означают весовые соотношения) на (ZrO2)95 (SiO2)5 в качестве носителя (числовые значения означают весовые соотношения). Пример 2. Загрузка зоны дегидрирования А-ректора и активация предшественника катализатора В вертикальный трубчатый реактор загружают 20 мл полученного в примере 1 предшественника катализатора (длина реактора: 800 мм; толщина стенки: 2 мм; внутренний диаметр: 20 мм; материал реактора: алонизированная внутри, т.е. покрытая оксидом алюминия стальная труба; обогрев: электрический с помощью печи фирмы HTM Reetz, LOBA 1100-28-650-2 по продольной середине длины в 650 мм). Длина катализаторной засыпки составляет 75 мм. Засыпка катализатора расположена в продольной середине трубчатого реактора. Объем реактора заполнен вверх и вниз стеатитными шариками в качестве инертного материала (диаметр 4-5 мм), которые опираются внизу на подпорку. Затем реактор загружают при температуре внешней стенки вдоль зоны нагрева 500 С посредством 9,3 нл/ч водорода в течение 30 мин. После этого поток водорода при одинаковой температуре стенки заменяют сначала в течение 30 мин составляющим 23,6 нл/ч потоком из 80 об.% азота и 20 об.% воздуха и потом в течение 30 мин идентичным потоком из чистого воздуха. При сохранении температуры стенки реакционную смесь прополаскивают идентичным потоком N2 в течение 15 мин и затем еще раз в течение 30 мин восстанавливают с помощью 9,3 нл/ч водорода. Этим завершают активацию предшественника катализатора. Пример 3. Получение катализатора оксидегидрирования В обогреваемую стеклянную емкость с мешалкой вместимостью 10 л подают 1750,9 г водного раствора нитрата кобальта с содержанием свободного HNO3 0,2 вес.% и содержанием кобальта 12,5 вес.% (= 3,71 моль Со). В поданном растворе нитрата кобальта растворяют при перемешивании 626,25 г твердогоFe(NO3)39 Н 2 О с содержанием Fe 14,2 вес.% (= 1,59 моль Fe) при комнатной температуре. В полученный раствор при комнатной температуре добавляют 599,5 г раствора нитрата висмута с содержанием свободного HNO3 3 вес.% с содержанием Bi 11,1 вес.% (= 0,32 моль Bi). Затем добавляют 106,23 г твердого Сr(NО 3)39 Н 2 О (= 0,27 моль Сr). После нагрева до 60 С и дальнейшего перемешивания получают красный раствор (раствор А). В обогреваемую стеклянную емкость с мешалкой объемом 3 л подают 2000 мл воды. Затем добавляют 2,38 г KОН (= 0,042 моль K) и 1124,86 г (NH4)6Mo7O244 Н 2O (= 6,37 Mol Мо) и при 60 С растворяют. Полученный раствор имеет легкое помутнение (раствор В). Затем раствор В подают в раствор А, причем последний перемешивают. В полученную, нагретую до 60 С, темно-желтую суспензию добавляют 102,05 г коллоидного раствора SiO2 с содержанием SiO2 50 вес.% (продукт "Ludox TM" фирмы DuPont = 0,85 моль Si). Полученную суспензию перемешивают еще в течение 30 мин при 60 С и затем сушат распылительной сушкой (входная температура 370 С, выходная температура 110 до 112 С). Полученный распылительной сушкой порошок смешивают с 4 вес.% графита и затем таблетируют в таблетки диаметром 5 мм и высотой 3 мм. Таблетки подвергают термообработке в течение 6 ч при 480 С в муфельной печи на проволочном сите, через которое пропускается поток воздуха в количестве 100 л/ч, (размер отверстий 3,5 мм). Кальцинированные таблетки размельчают над проволочной сеткой в щебень катализатора со средним диаметром гранул от 2 до 3 мм. Катализатор оксидегидрирования имеет удельный состав Mo12Bi0,6Fe3Co7Cr0,5Si1,6K0,08Ox (числовые значения означают атомарные соотношения). Пример 4. Загрузка зоны дегидрирования В-реактора В вертикальный трубчатый реактор загружают 95 мл предшественника катализатора из примера 3(длина реактора: 100 см; толщина стенки: 2 мм; внутренний диаметр: 13 мм, материал реактора: алонизированная внутри стальная труба с находящейся в ней термогильзой с внешним диаметром 2 мм, которая содержит перемещаемый термоэлемент; нагрев: электрически с тремя различными зона нагрева по-8 007394 длине реактора в 100 см посредством нагревательных манжет фирмы Winkler, Heidelberg, причем максимальный изотермический участок в 82 см достигается по средней зоне реактора). Длина засыпки катализатора составляет 82 см. Засыпка катализатора находится в изотермической зоне трубы реактора. Объем катализатора загружен вверх и вниз стеатитными шариками в качестве инертного материала (диаметр 2-3 мм), причем общая засыпка катализатора вниз сидит на подпорке высотой 5 см. Пример 5. Дегидрирование н-бутана в зоне дегидрирования А-реактора Зона дегидрирования А-реактора из примера 2 загружается при температуре внешней стенки вдоль зоны нагрева 500 С смесью из 20 нл/ч н-бутана, 3,5 нл/ч воздуха, 1,4 нл/ч водорода и 10 нл/ч водяного пара в качестве реакционной газовой смеси. н-Бутан, воздух и водород при этом дозируют с помощью регулятора расхода фирмы Brooks, в то время как воду сначала дозируют жидкой в испаритель посредством HPLC Pump 420 фирмы Kontron, в нем испаряют и потом смешивают с н-бутаном и воздухом. Температура загрузочной газовой смеси составляет при загрузке 150 С. Посредством находящегося на выходе реактора регулятора давления фирмыREKO выходное давление трубчатого реактора устанавливают на 1,5 бара. Аналитическое количество полученной газовой смеси продукта А доводят до нормального давления и охлаждают, при этом полученный водяной пара конденсируется. Оставшийся газ анализируют посредством газовой хроматографии (HP 6890 с Chem.-Station, детекторы: FID; WLD; разделительные колонки: Al2O3/KCl (Chrompack), Carboxen 1010 (Supelco. Соответствующими образом анализируют загрузочную газовую смесь. Через 3 дня эксплуатации получают приведенные в табл. 1 результаты анализов: Таблица 1 Этим значениям соответствует конверсия н-бутана в пересчете на одноразовое прохождение 32 мол.% и селективность образования n-бутена 94 мол.%. Селективность образования бутадиена соответствует 3,3%. Пример 6. Дегидрирование н-бутана в зоне дегидрирования А-реактора и последующее оксидегидрирование в зоне дегидрирования В-реактора Зону дегидрирования В-реактора из примера 4 нагревают до температуры, при которой конверсияn-бутена при одноразовом прохождении реакционной газовой смеси составляет 99 мол.%, причем внутреннюю температуру реактора контролируют с помощью находящегося в термогильзе термоэлемента. Загрузка состоит из смеси 150 нл/ч воздуха ( = 20 С) и 34,4 нл/ч газовой смеси продукта А из примера 5 ( = 500 С). Воздух дозируют с помощью регулятора расхода фирмы Brooks. Температуру загрузочной газовой смеси доводят до температуры внешней стенки реактора. С помощью находящегося на выходе реактора регулятора давления выходное давление реактора устанавливают на 1,3 бара. После регулировки давления полученную газовую смесь В (температура = 330 С) расширяют до нормального давления и анализируют газовой хроматографией (HP 6890 с Chem-Station; детекторы:WLD; FID; разделительные колонки: Poraplot Q (Chrompack), Carboxen 1010 (Supelco. Идентичным образом анализируют также и загрузочную газовую смесь. Через 3 дня получают приведенные в табл. 2 результаты. Этим значениям соответствует конверсия н-бутана в пересчете на одноразовое прохождение 99 мол.% и селективность образования n-бутена 80 мол.%. Общий выход бутадиена по обеим зонам дегидрирования А и В, в пересчете на использованный нбутан, составляет 25%. 4. Сравнительный пример Описанная в примере 5 загрузочная газовая смесь подается непосредственно в зону дегидрирования В-реактора. При идентичных условиях реакции не происходит превращения н-бутана в бутен или бутадиен. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения бутадиена из н-бутана, включающий стадии:(A) подготовки содержащего н-бутан исходного газового потока,(B) подачи содержащего н-бутан исходного газового потока в первую зону дегидрирования и неокислительное каталитическое дегидрирование н-бутана в 1-бутен, 2-бутен и, в случае необходимости,бутадиен, причем получают первый газовый поток продукта, содержащий н-бутан, 1-бутен, 2-бутен, в случае необходимости, бутадиен и, в случае необходимости, побочные компоненты,(C) подачи содержащего н-бутан, 1-бутен, 2-бутен, в случае необходимости, бутадиен и, в случае необходимости, побочные компоненты первого газового потока продукта во вторую зону дегидрирования и окислительное дегидрирование 1-бутена и 2-бутена в бутадиен, причем получают содержащий бутадиен, н-бутан, водяной пар и, в случае необходимости, побочные компоненты второго газового потока продукта,(D) получения бутадиена из второго газового потока продукта. 2. Способ по п.1, отличающийся тем, что подготовка содержащего н-бутан исходного газового потока включает следующие стадии:(А 1) подготовка газового потока liquefied petroleum gas (LPG),(A2) отделение пропана и, в случае необходимости, метана, этана и пентана от LPG-потока, причем получают содержащий бутаны (н-бутан и изобутан) поток,(A3) отделение изобутана от содержащего бутан потока, причем получают содержащий н-бутан исходный газовый поток, и, в случае необходимости, изомеризацию отделенного изобутана в смесь нбутана и изобутана и возвращение смеси н-бутана и изобутана на стадию отделения изобутана. 3. Способ по п.1 или 2, отличающийся тем, что неокислительное каталитическое дегидрирование(В) н-бутана проводят как автотермическое каталитическое дегидрирование. 4. Способ по одному из пп.1-3, отличающийся тем, что окислительное дегидрирование (С) проводят многоступенчато. 5. Способ по одному из пп.1-4, отличающийся тем, что получение (D) бутадиена из второго газового потока продукта включает следующие стадии:(D1) охлаждение газового потока продукта водой, причем конденсируют водяной пар и, в случае необходимости, высококипящие органические побочные компоненты;(D2) отделение содержащихся во втором газовом потоке продукта низкокипящих побочных компонентов, выбранных из группы, включающей водород, монооксид углерода, диоксид углерода, азот, ме- 10007394 тан, этан, этен, пропан и пропен, причем получают поток, содержащий бутадиен, н-бутан, в случае необходимости, 1-бутен и 2-бутен и, в случае необходимости, оксигенаты в качестве других побочных компонентов;(D4) разделение содержащего бутадиен, н-бутан, в случае необходимости, 1-бутен и 2-бутен потока на содержащий н-бутан и, в случае необходимости, 1-бутен и 2-бутен поток и содержащий бутадиен поток;

МПК / Метки

МПК: C07C 11/167, C07C 5/333

Метки: получения, бутадиена, способ, н-бутана

Код ссылки

<a href="https://eas.patents.su/12-7394-sposob-polucheniya-butadiena-iz-n-butana.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения бутадиена из н-бутана</a>

Предыдущий патент: Способ получения карведилола

Следующий патент: 2-(пиридин-2-иламино)пиридо[2, 3-d]пиримидин-7-оны

Случайный патент: Способ интерпретации данных проектирования