Устройство и способ для изготовления полого элемента (варианты)

Формула / Реферат

1. Устройство для изготовления полого элемента, отличающееся тем, что содержит

подающий узел, имеющий механизм для подачи полой металлической заготовки, подлежащей обработке и имеющей замкнутую форму поперечного сечения, в продольном направлении,

опорный узел, имеющий механизм для поддержания заготовки, подлежащей обработке, поданной подающим узлом, размещенный в первом положении так, что заготовка, подлежащая обработке, может перемещаться,

нагревательный узел, имеющий механизм для нагрева заготовки, подлежащей обработке, размещенный во втором положении после первого положения в направлении подачи заготовки, подлежащей обработке,

узел для изменения формы поперечного сечения, размещенный в третьем положении после второго положения в направлении подачи заготовки, подлежащей обработке, и имеющий механизм для выполнения обработки, изменяющей форму поперечного сечения заготовки, подлежащей обработке, который расположен с возможностью перемещения двухмерно или трехмерно и выполнен с возможностью гибки заготовки, подлежащей обработке, посредством перемещения двухмерно или трехмерно, и

узел охлаждения, имеющий механизм для охлаждения заготовки, подлежащей обработке, и размещенный в четвертом положении после третьего положения в направлении подачи заготовки, подлежащей обработке.

2. Устройство для изготовления полого элемента, отличающееся тем, что содержит

подающий узел, имеющий механизм для подачи полой металлической заготовки, подлежащей обработке и имеющей замкнутую форму поперечного сечения, в продольном направлении,

опорный узел, имеющий механизм для поддержания заготовки, подлежащей обработке, поданной подающим узлом, размещенный в первом положении так, что заготовка, подлежащая обработке, может перемещаться,

нагревательный узел, имеющий механизм для нагрева заготовки, подлежащей обработке, размещенный во втором положении после первого положения в направлении подачи заготовки, подлежащей обработке, и

узел для изменения формы поперечного сечения, размещенный в третьем положении после второго положения в направлении подачи заготовки, подлежащей обработке, и имеющий механизм для выполнения обработки, изменяющей форму поперечного сечения заготовки, подлежащей обработке, и охлаждающий заготовку, подлежащую обработке, который расположен с возможностью перемещения двухмерно или трехмерно и выполнен с возможностью гибки заготовки, подлежащей обработке, посредством перемещения двухмерно или трехмерно.

3. Устройство по п.1 или 2, отличающееся тем, что механизм узла для изменения формы поперечного сечения имеет по меньшей мере одну пару роликов, которая расположена с возможностью перемещения трехмерно при подаче заготовки, подлежащей обработке, и выполнен с возможностью обжатия заготовки, подлежащей обработке.

4. Устройство по п.3, отличающееся тем, что по меньшей мере один из роликов по меньшей мере одной пары роликов является приводным и вращаемым.

5. Устройство по п.1, отличающееся тем, что имеет захватный узел с механизмом для захвата заготовки, подлежащей обработке, размещенный после четвертого положения в направлении подачи заготовки, подлежащей обработке, при этом механизм расположен с возможностью перемещения двухмерно или трехмерно и выполнен с возможностью гибки заготовки, подлежащей обработке, посредством перемещения двухмерно или трехмерно.

6. Устройство по п.2, отличающееся тем, что имеет захватный узел с механизмом для захвата заготовки, подлежащей обработке, размещенный после третьего положения в направлении подачи заготовки, подлежащей обработке, при этом механизм расположен с возможностью перемещения двухмерно или трехмерно и выполнен с возможностью гибки заготовки, подлежащей обработке, посредством перемещения двухмерно или трехмерно.

7. Устройство по п.5 или 6, в котором узел для изменения формы поперечного сечения расположен в фиксированном положении.

8. Устройство по п.7, отличающееся тем, что узел для изменения формы поперечного сечения имеет механизм, имеющий по меньшей мере одну пару роликов, которая подает заготовку, подлежащую обработке, при нахождении указанного узла в фиксированном положении, при этом по меньшей мере одна пара роликов выполняет обжатие заготовки, подлежащей обработке.

9. Устройство по п.8, отличающееся тем, что по меньшей мере один из роликов по меньшей мере одной пары роликов является приводным и вращаемым.

10. Способ изготовления полого элемента, имеющего полый металлический корпус, который имеет замкнутую форму поперечного сечения и образован единственной деталью в продольном направлении, причем корпус имеет, по меньшей мере, первую область и вторую область в продольном направлении, при этом форма поперечного сечения корпуса в первой области отличается от формы поперечного сечения корпуса во второй области, при помощи устройства по п.1, отличающийся тем, что поддерживают полую металлическую заготовку, подлежащую обработке, имеющую замкнутую форму поперечного сечения, в первом положении, подавая ее в ее продольном направлении, нагревают заготовку, подлежащую обработке, во втором положении после первого положения в направлении подачи заготовки, подлежащей обработке, выполняют обработку, которая изменяет форму поперечного сечения заготовки, подлежащей обработке, в третьем положении после второго положения в направлении подачи заготовки, подлежащей обработке, охлаждают заготовку, подлежащую обработке, в четвертом положении после третьего положения в направлении подачи заготовки, подлежащей обработке, и выполняют гибку заготовки, подлежащей обработке, посредством перемещения механизма для захвата заготовки, подлежащей обработке, после четвертого положения в направлении подачи заготовки, подлежащей обработке, двухмерно или трехмерно.

11. Способ изготовления полого элемента, имеющего полый металлический корпус, который имеет замкнутую форму поперечного сечения и образован единственной деталью в продольном направлении, причем корпус имеет, по меньшей мере, первую область и вторую область в продольном направлении, при этом форма поперечного сечения корпуса в первой области отличается от формы поперечного сечения корпуса во второй области, при помощи устройства по п.2, отличающийся тем, что поддерживают полую металлическую заготовку, подлежащую обработке, имеющую замкнутую форму поперечного сечения, в первом положении, подавая ее в ее продольном направлении, нагревают заготовку, подлежащую обработке, во втором положении после первого положения в направлении подачи заготовки, подлежащей обработке, выполняют обработку с охлаждением, которая изменяет форму поперечного сечения заготовки, подлежащей обработке, в третьем положении после второго положения в направлении подачи заготовки, подлежащей обработке, и выполняют гибку заготовки, подлежащей обработке, посредством перемещения механизма для захвата заготовки, подлежащей обработке, после третьего положения в направлении подачи заготовки, подлежащей обработке, двухмерно или трехмерно.

12. Способ по п.10 или 11, в котором прикладывают растягивающее усилие или сжимающее усилие к заготовке, подлежащей обработке, между вторым положением и третьим положением посредством изменения скорости подачи заготовки, подлежащей обработке, со стороны первого положения и/или изменения скорости прохождения заготовки, подлежащей обработке, в третьем положении.

13. Способ по п.11, в котором локально нагревают заготовку, подлежащую обработке, в продольном направлении заготовки, подлежащей обработке, во втором положении и выполняют обработку, которая изменяет форму поперечного сечения по меньшей мере части ненагретого участка заготовки, подлежащей обработке.

14. Способ по п.10, в котором локально нагревают заготовку, подлежащую обработке, в продольном направлении заготовки, подлежащей обработке, во втором положении и выполняют обработку, которая изменяет форму поперечного сечения по меньшей мере части ненагретого участка заготовки, подлежащей обработке, в третьем положении.

Текст

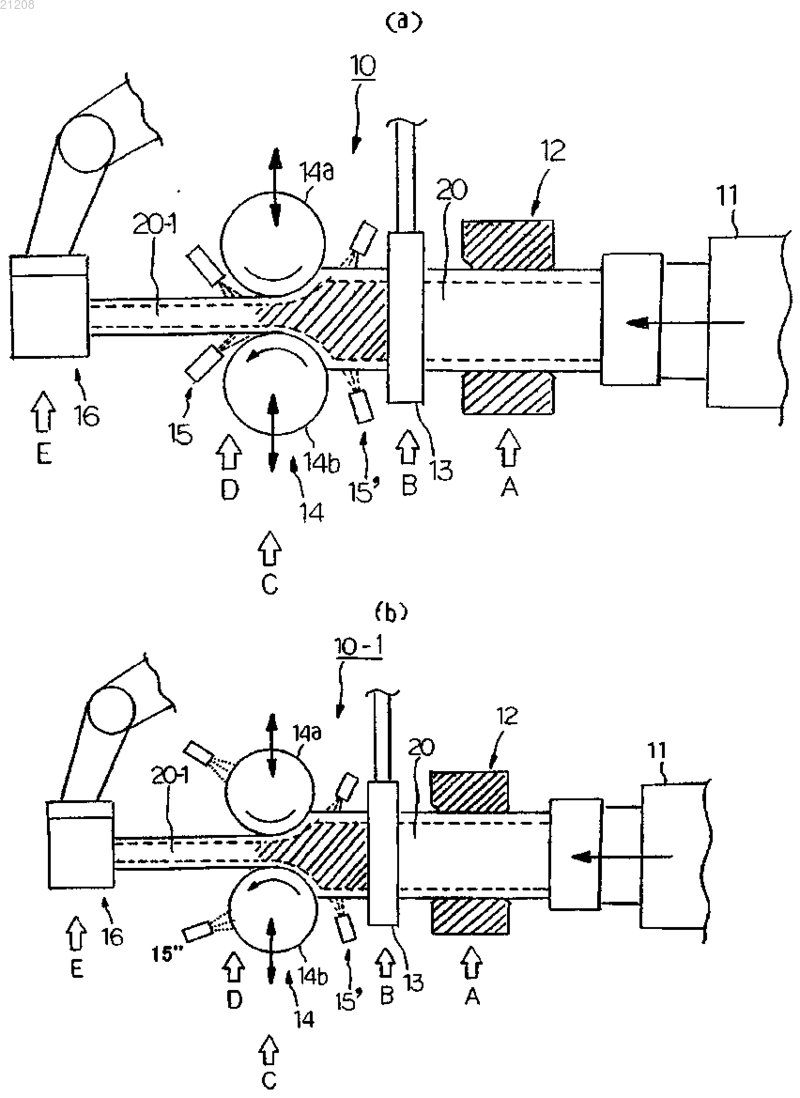

УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОГО ЭЛЕМЕНТА Предложены легкий по весу полый элемент, имеющий высокую прочность, такую как по меньшей мере 780 МПа, сложная форма которого может быть использована в деталях автомобиля, высокую конструкционную жесткость и превосходные ударные свойства, и устройство для изготовления и способ, который может формовать полый элемент посредством простых этапов и который использует относительно небольшое и недорогое оборудование для формования. Устройство 10 для изготовления содержит подающий узел 11, который подает полый стальной материал 20,подлежащий обработке, имеющий замкнутую форму поперечного сечения, в его продольном направлении, опорный узел 12, который поддерживает материал 20, подлежащий обработке, при его подаче в первом положении А, нагревательный узел 13, который нагревает материал 20,подлежащий обработке, во втором положении В, узел 14 для изменения формы поперечного сечения, который выполняет обработку для изменения формы поперечного сечения материала 20, подлежащего обработке, в третьем положении С, и узел 15 охлаждения, который охлаждает материал 20, подлежащий обработке, в четвертом положении D. Область техники, к которой относится изобретение Настоящее изобретение относится к полому элементу и устройству и способу для его изготовления. Более конкретно, настоящее изобретение относится к легкому по весу полому элементу, имеющему как высокую жесткость конструкции, так и превосходные ударные свойства, и устройству и способу изготовления полого элемента. Уровень техники Силовые элементы, усиливающие элементы и конструктивные элементы, изготовленные из металла, используются в автомобилях и различных типах машин. Эти элементы должны иметь высокую прочность, малый вес и небольшой размер. В прошлом эти элементы изготавливались посредством таких способов, как, например, сварка полученных прессованием частей и вырубание или ковка толстых пластин. Однако дополнительно уменьшить вес и размер элементов, изготавливаемых этими способами изготовления, очень трудно. Например, при изготовлении сварных деталей путем частичного наложения друг на друга внахлест двух панелей, сформированных путем прессования, и их сварки необходимо сформировать участки с избыточной толщиной, так называемые фланцы, на краях панелей. Вес сварных деталей неизбежно увеличивается из-за образования участков избыточной толщины. В способе обработки, называемом гидроформинг (гидравлическое формование) (см., например, непатентный документ 1), осуществляется формование трубы в сложную форму путем введения рабочей жидкости под высоким давлением во внутреннее пространство трубы, которая является обрабатываемым материалом, размещенным внутри формы, и выполнения деформирования путем расширения трубы таким образом, что наружная поверхность трубы соответствует внутренней поверхности формы. Детали,имеющие сложную форму, формуются как одно целое путем гидроформинга без необходимости формирования фланцев. В последние годы гидроформинг активно используется для изготовления деталей автомобиля с целью уменьшения веса деталей автомобиля. Гидроформинг представляет собой вид холодной обработки. Поэтому формование обрабатываемого материала, имеющего высокую прочность, такую как по меньшей мере 780 МПа, в деталь автомобиля,имеющую сложную форму, является трудным из-за недостаточной пластичности обрабатываемого материала. Так как гидроформинг обычно требует выполнения трех этапов изготовления, т.е. гибку, предварительное формование и гидроформинг, этот способ является относительно сложным. Кроме того, установка для гидроформинга является большой по размерам и относительно дорогой. Заявителем настоящего изобретения в патентном документе 1 было раскрыто устройство для гибки. Фиг. 8 представляет собой пояснительный вид, схематично иллюстрирующий это устройство 0 для гибки. Устройство 0 для гибки изготавливает изогнутый элемент из металлического материала 1 следующим образом:(a) металлический материал 1 поддерживается опорным узлом 2 так, что он может перемещаться в его осевом направлении;(b) металлический элемент 1, который поддерживается опорным узлом 2, подается подающим узлом 3 со стороны входа к стороне выхода так, чтобы он мог быть подвергнут гибке на следующем этапе(с) после опорного узла 2 при его подаче;(c) участок металлического элемента 1 быстро нагревают до температуры, при которой возможно закалочное упрочнение посредством нагревательной индукционной катушки 5, расположенной после опорного узла 2. Металлический элемент 1 быстро охлаждают водоохладительным узлом 6, расположенным непосредственно после нагревательной индукционной катушки 5. Подвижная роликовая волока 4 имеет по меньшей мере одну группу роликовых пар 4 а, которые могут поддерживать металлический элемент 1 при его подаче. Подвижная роликовая волока 4 расположена после водоохладительного узла 6. Посредством двухмерного или трехмерного изменения положения роликовых пар 4 а изгибающий момент сообщается нагретому участку металлического элемента 1. Устройство 0 для гибки может изготавливать цельную деталь автомобиля, имеющую высокую прочность по меньшей мере 780 МПа, посредством простых этапов с использованием относительно недорогой машины для формования. Документы предшествующего уровня техники Патентные документы Патентный документ 1: WO 2006/093006. Непатентные документы Непатентный документ 1: Jidosha Gijutsu (Journal of Society of Automotive Engineers of Japan), т. 57,номер 6 (2003), с. 23-28. Раскрытие изобретения Проблема, решаемая изобретением Устройство 0 для гибки основывается на изготовлении детали, имеющей приблизительно постоянную форму сечения в ее продольном (осевом) направлении. Также, форма деталей, которые могут быть изготовлены на этом устройстве для гибки, очень ограничена. Таким образом, это устройство 0 для гибки не может изготовить деталь, имеющую сложную форму, такую как деталь, имеющую сечение, изменяю-1 021208 щееся в осевом направлении. Средства для решения проблемы В настоящем изобретении предлагается устройство для изготовления полого элемента, характеризующееся тем, что содержит нижеописанные подающий узел, опорный узел, нагревательный узел, устройство для изменения формы поперечного сечения и узел охлаждения. Подающий узел: узел, имеющий механизм для подачи полого металлического материала, подлежащего обработке, в его продольном направлении, причем материал, подлежащий обработке, имеет замкнутую форму поперечного сечения. Опорный узел: узел, имеющий механизм, который поддерживает материал, подлежащий обработке,который подается подающим узлом, в первом положении так, что материал, подлежащий обработке, может перемещаться. Нагревательный узел: узел, имеющий механизм, который нагревает материал, подлежащий обработке, во втором положении после первого положения в направлении подачи материала, подлежащего обработке. Узел для изменения формы поперечного сечения: узел, имеющий механизм, который выполняет обработку для изменения формы поперечного сечения материала, подлежащего обработке, в третьем положении после второго положения в направлении подачи материала, подлежащего обработке. Узел охлаждения: узел, имеющий механизм, который охлаждает материал, подлежащий обработке,в четвертом положении после третьего положения в направлении подачи материала, подлежащего обработке. В устройстве для изготовления согласно настоящему изобретению узел для изменения формы поперечного сечения может быть расположен с возможностью перемещения двухмерно или трехмерно, и он может выполнять гибку материала, подлежащего обработке, посредством перемещения двухмерно или трехмерно. В этом случае устройство для изготовления согласно настоящему изобретению предпочтительно дополнительно включает в себя узел для предотвращения деформации, который может предотвращать деформацию материала, подлежащего обработке, посредством размещения материала, подлежащего обработке, в положении после четвертого положения в направлении подачи материала, подлежащего обработке. Устройство для изготовления согласно настоящему изобретению предпочтительно имеет захватный узел, который поддерживается, например, промышленного робота. Захватный узел предпочтительно захватывает материал, подлежащий обработке, после четвертого положения в направлении подачи материала, подлежащего обработке, и расположен с возможностью перемещения двухмерно или трехмерно, и выполняет гибку материала, подлежащего обработке, посредством перемещения двухмерно или трехмерно. Когда устройство для изготовления согласно настоящему изобретению имеет захватный узел,узел для изменения формы поперечного сечения предпочтительно зафиксирован на месте без возможности перемещения. В отличие от вышеизложенного, вместо использования узла охлаждения, узел для изменения формы поперечного сечения может иметь механизм для охлаждения материала, подлежащего обработке. В этом случае узел для предотвращения деформации предпочтительно предотвращает деформацию материала, подлежащего обработке, посредством размещения материала, подлежащего обработке, в положении после третьего положения в направлении подачи материала, подлежащего обработке. В этом случае захватный узел предпочтительно захватывает материал, подлежащий обработке, после третьего положения в направлении подачи материала, подлежащего обработке, и расположен с возможностью перемещения двухмерно или трехмерно, и выполняет гибку материала, подлежащего обработке, посредством перемещения двухмерно или трехмерно. Согласно другому аспекту в настоящем изобретении предлагается способ изготовления полого элемента, характеризующийся тем, что поддерживают полый металлический материал, подлежащий обработке, имеющий замкнутую форму поперечного сечения, в первом положении, подавая его в продольном направлении, нагревают материал, подлежащий обработке, во втором положении после первого положения в направлении подачи материала, подлежащего обработке, выполняют обработку для изменения формы поперечного сечения материала, подлежащего обработке, в третьем положении после второго положения в направлении подачи материала, подлежащего обработке, и охлаждают материал, подлежащий обработке, в четвертом положении после третьего положения в направлении подачи материала,подлежащего обработке. В способе изготовления согласно настоящему изобретению вместо охлаждения материала, подлежащего обработке, в четвертом положении материал, подлежащий обработке, может быть охлажден в третьем положении. В способе изготовления согласно настоящему изобретению будет приведен пример для случая, в котором материал, подлежащий обработке, подвергается двумерной или трехмерной гибке в положении между третьим положением и четвертым положением. Согласно другому аспекту в настоящем изобретении предлагается полый элемент, изготовленный вышеописанным способом изготовления согласно настоящему изобретению и который имеет полый ме-2 021208 таллический корпус, который образован единственной деталью в продольном направлении и имеет замкнутую форму поперечного сечения, характеризующийся тем, что корпус имеет, по меньшей мере, первую область и вторую область в его продольном направлении, и форма поперечного сечения корпуса в первой области отличается от формы поперечного сечения корпуса во второй области. Эффекты изобретения Согласно настоящему изобретению можно обеспечить легкий по весу полый элемент, имеющий высокую прочность, такую как по меньшей мере 780 МПа, сложной формы, пригодный для использования в деталях автомобиля, и высокую конструкционную жесткость и превосходные ударные свойства, а также устройство для изготовления и способ для изготовления, посредством которого можно изготовить такой полый элемент простыми этапами и который использует относительно небольшое и недорогое оборудование для формования. Краткое описание чертежей Фиг. 1(а) и 1(b) представляют собой пояснительные виды, схематично иллюстрирующие конструкцию устройства для изготовления согласно настоящему изобретению. Фиг. 2(а) и 2(b) представляют собой пояснительные виды, иллюстрирующие примеры конструкции множества формующих роликов, которые образуют узел для изменения формы поперечного сечения. Фиг. 3 представляет собой пояснительный вид, иллюстрирующий один пример предпочтительного материала, подлежащего обработке, для использования при выполнении процесса формования, показанного на фиг. 2(b). Фиг. 4(а) и 4(b) представляют собой пояснительные виды, схематично иллюстрирующие управление формующими роликами, показанными на фиг. 2(а). Фиг. 5 представляют собой пояснительный вид, иллюстрирующий пример предпочтительного материала, подлежащего обработке, для использования при выполнении процесса формования, показанного на фиг. 4(b). Фиг. 6(а) и 6(b) представляют собой пояснительные виды, схематично иллюстрирующие другой пример узла для изменения формы поперечного сечения. Фиг. 7(а)-7(с) представляют собой пояснительные виды, изображающие примеры полых элементов согласно настоящему изобретению. Фиг. 8 представляет собой пояснительный вид, схематично иллюстрирующий устройство для гибки, раскрытое в патентном документе 1. Описание ссылочных позиций 10, 10-1 устройство для изготовления согласно настоящему изобретению 11 подающий узел 12 опорный узел 13 нагревательный узел 14 узел для изменения поперечного сечения 14a-14d, 14a-1-14d-1b формующие ролики 15, 15', 15" узлы охлаждения 16 узел для предотвращения деформации 17 пресс 17 а верхний штамп 17b нижний штамп 20 материал, подлежащий обработке 20 а вертикальная стенка 20b вертикальный валик 20 с боковая поверхность 20d углубление 20-1 материал, подлежащий обработке после формования 22, 22 а-22 с полые элементы 23 а-23 с корпус 24 первая область 25 вторая область А первое положение В второе положение С третье положениеD четвертое положение Е пятое положение Варианты осуществления изобретения Ниже будет объяснен предпочтительный вариант осуществления настоящего изобретения. На фиг. 1(а) и 1(b) показаны пояснительные виды, схематично иллюстрирующие конструкции устройств 10 и 10-1 для изготовления согласно настоящему изобретению. Устройство 10 для изготовления, показанное на фиг. 1(а), содержит подающий узел 11, опорный узел 12, нагревательный узел 13, узел 14 для изменения формы поперечного сечения, узел 15 охлаждения и узел 16 для предотвращения деформации. Эти компоненты устройства 10 для изготовления будут объяснены последовательно.[Подающий узел 11] Подающий узел 11 представляет собой узел, имеющий механизм для непрерывной или попеременной подачи металлического материала 20, подлежащего обработке, в его продольном направлении. Металлический материал 20, подлежащий обработке, представляет собой полый материал, имеющий замкнутую форму поперечного сечения. Материал 20, подлежащий обработке, предпочтительно выполнен из стали, таким образом, в приведенном ниже объяснении будет приведен пример для случая,в котором материал 20, подлежащий обработке, выполнен из стали. Однако, материал 20, подлежащий обработке, не ограничен сталью, и настоящее изобретение может быть применено аналогичным образом,когда материал, подлежащий обработке, представляет собой металл, отличающийся от стали, например алюминиевый сплав. Примерами материала 20, подлежащего обработке, являются прямые материалы, имеющие замкнутое поперечное сечение, такие как стальная труба со сварным швом, труба из сортовой профильной стали, полученная профилированием из стальной трубы со сварным швом, и материал, полученный профилированием. Однако настоящее изобретение не ограничено этими материалами, и настоящее изобретение может быть применено к любому полому стальному материалу, имеющему замкнутую форму поперечного сечения. Подающий узел 11 может быть любым подающим узлом, известным специалистам в данной области техники (таким как шариковый ходовой винт), таким образом, дальнейшее описание подающего устройства 11 будет опущено.[Опорный узел 12] Опорный узел 12 представляет собой узел, имеющий механизм, который поддерживает материал 20, подлежащий обработке, который подается подающим узлом 11, в первом положении А так, что он может перемещаться. Опорный узел 12 может быть любым опорным узлом, известным специалистам в данной области техники, таким образом, дальнейшее описание опорного узла 12 будет опущено.[Нагревательный узел 13] Нагревательный узел 13 представляет собой узел, имеющий механизм для нагревания материала 20,подлежащего обработке, во втором положении В. Нагревательный узел 13 предпочтительно обладает способностью быстрого нагрева материала 20, подлежащего обработке, до температуры выше или равной точке Ac3 материала 20, подлежащего обработке, посредством, например, нагревающего узла, представляющего собой индукционное нагревательное устройство.[Узел 14 для изменения формы поперечного сечения] Узел 14 для изменения формы поперечного сечения представляет собой узел, имеющий механизм для выполнения обработки, которая изменяет форму поперечного сечения материала 20, подлежащего обработке, в третьем положении С. Узел 14 для изменения формы поперечного сечения предпочтительно расположен с возможностью перемещения двухмерно или трехмерно. Более конкретно, узел 14 для изменения формы поперечного сечения предпочтительно имеет по меньшей мере одну пару формующих роликов 14 а и 14b, причем по меньшей мере одна пара формующих роликов 14 а и 14b предпочтительно расположена с возможностью перемещения двухмерно или трехмерно при подаче материала 20, подлежащего обработке. По меньшей мере одна пара формующих роликов 14 а и 14b предпочтительно обладает способностью к обжатию материала 20, подлежащего обработке, и предпочтительно также содержит механизм, который приводит ролики в действие и вращает их. На фиг. 2(а) и 2(b) показаны пояснительные виды, иллюстрирующие примеры конструкции множества формующих роликов, которые образуют узел 14 для изменения формы поперечного сечения. На фиг. 2(а) показан случай, когда по меньшей мере одна пара формующих роликов 14 содержит одну пару горизонтальных роликов 14 а и 14b и одну пару вертикальных роликов 14 с и 14d. На фиг. 2(b) показан случай, когда по меньшей мере одна пара формующих роликов 14-1 содержит одну пару горизонтальных роликов 14 а-1 и 14b-1 и одну пару вертикальных роликов 14 с-1 и 14d-1. Как показано на фиг. 2 (а), формующие ролики 14a-14d могут быть прямыми роликами, или, как показано на фиг. 2(b), формующие ролики 14a-1-14d-1 могут быть профилированными, например, рифлеными. На фиг. 3 показан пояснительный вид, иллюстрирующий один пример материала 20, подлежащего обработке, который предпочтительно используется для выполнения процесса формования, показанного на фиг. 2(b). Как показано на фиг. 3, при выполнении процесса формования, показанного на фиг. 2(b), вертикальные валики 20b предпочтительно обеспечены в вертикальных стенках 20 а материала 20, подлежащего обработке (участки, которые образованы рифлеными роликами). Прочность вертикальных стенок 20 увеличена посредством обеспечения вертикальных валиков 20b, посредством чего изготовлено качественное изделие. На фиг. 4(а) и 4(b) показаны пояснительные виды, схематично иллюстрирующие способ управления положениями формующих роликов 14a-14d, показанных на фиг. 2(а). Как показано на фиг. 4(а) и 4(b), положениями пары горизонтальных роликов 14a-14d можно более предпочтительно управлять независимо от положений пары вертикальных роликов 14 с и 14d. Как показано на фиг. 4(а), промежуток между вертикальными роликами 14 с и 14d может быть отрегулирован посредством уменьшения в вертикальном направлении и регулированием ширины в горизонтальном направлении относительно материала 20, подлежащего обработке, таким образом, ширина выполненного изделия может быть изменена. В качестве альтернативы, как показано на фиг. 4(b), промежуток между вертикальными роликами 14 с и 14d может сохраняться постоянным посредством уменьшения в вертикальном направлении и регулированием ширины в горизонтальном направлении относительно материала 20, подлежащего обработке. На фиг. 5 показан пояснительный вид, схематично иллюстрирующий пример предпочтительного материала 20, подлежащего обработке, который используется при выполнении процесса формования,показанного на фиг. 4(b). Как показано на фиг. 5, процесс формования, показанный на фиг. 4(b), может быть выполнен плавно посредством обеспечения углублений 20d в боковых поверхностях 20 с материала 20, подлежащего обработке. Предпочтительно по меньшей мере один из формующих роликов 14a-14d и 14a-1-14d-1 является рифленым роликом, в зависимости от количества изменений формы поперечного сечения материала 20,подлежащего обработке. На фиг. 6(а) и 6(b) показаны пояснительные виды, схематично иллюстрирующие другой пример узла 17 для изменения формы поперечного сечения. Как показано на этих чертежах, узел 17 для изменения формы поперечного сечения образован прессом, имеющим верхний штамп 17 а и нижний штамп 17b. Пресс расположен после по меньшей мере одной пары роликов 14 а и 14b в направлении подачи материала 20, подлежащего обработке. Этот узел 17 для изменения формы поперечного сечения используется, когда по меньшей мере одна пара роликов 14 а и 14b не имеет возможности обжать нагретый материал 20, подлежащий обработке. Узел содержит механизм для обжатия материала 20, подлежащего обработке, который нагрет нагревающим устройством 13. Форма поперечного сечения материала 20, подлежащего обработке, изменяется даже тогда, когда по меньшей мере одна пара роликов 14 а и 14b не имеет возможности обжатия нагретого материала 20,подлежащего обработке, посредством обеспечения узла 17 для изменения формы поперечного сечения. Также возможно обеспечить пресс даже тогда, когда по меньшей мере одна пара роликов 14 а и 14b способна обжать нагретый материал 20, подлежащий обработке. В этом случае узел для изменения формы поперечного сечения образован парой роликов 14 а и 14b, а также прессом. В результате степень изменения формы поперечного сечения материала 20, подлежащего обработке, увеличивается. Как показано на фиг. 6(b), пара роликов 14 а и 14b может быть опущена, когда гибка материала 20,подлежащего обработке, выполнена нижеописанным захватным узлом.[Узел 15 охлаждения] Узел 15 охлаждения является узлом, имеющим механизм для охлаждения материала 20, подлежащего обработке, в четвертом положении D. Примером узла 15 охлаждения является водоохладительный узел. Когда форма поперечного сечения материала 20, подлежащего обработке, не изменяется вышеописанным узлом 14 для изменения формы поперечного сечения, как показано на фиг. 1, узел 15' охлаждения, расположенный между нагревательным узлом 13 и узлом 14 для изменения формы поперечного сечения, может охладить нагретый материал 20, подлежащий обработке, вместо узла 15 охлаждения, обеспеченного после узла 14 для изменения формы поперечного сечения. Как показано на фиг. 1(b), вместо использования узла 15 охлаждения, расположенного в четвертом положении D, узел 14 для изменения формы поперечного сечения может иметь механизм, который охлаждает материал 20, подлежащий обработке. Пара роликов 14 а и 14b изменяет форму поперечного сечения материала 20, подлежащего обработке, и в то же время выполняет охлаждение нагретого материала 20, подлежащего обработке. В этом случае, так как пара роликов 14 а и 14b нагрета, узел 15" охлаждения предпочтительно обеспечен для охлаждения пары роликов 14 а и 14b.[Узел 16 для предотвращения деформации или захватный узел] Узел 16 для предотвращения деформации представляет собой узел, имеющий механизм для предотвращения деформации материала 20, подлежащего обработке, посредством размещения сформованного элемента 20-1 в пятом положении Е после четвертого положения D в направлении подачи материала 20,подлежащего обработке. Узел 10 для изготовления не всегда должен содержать узел 16 для предотвращения деформации. Конкретным примером узла 16 для предотвращения деформации является узел, который поддерживает и направляет передний конец материала 20, подлежащего обработке, или стол для предотвращения деформации, на котором находится материал 20, подлежащий обработке, и который предотвращает деформацию материала, происходящую из-за его веса. Узел 16 для предотвращения деформации может быть образован известным шарнирным роботом. Посредством соответствующего регулирования скорости подачи (рабочей скорости) робота и, таким образом, управления скоростью вытягивания отформованного материала 20-1 приведение в действие пары роликов 14 а и 14b может быть опущено, и растягивающими напряжениями или сжимающими усилиями,возникающими в обрабатываемом участке отформованного материала 20-1, можно управлять. Вместо узла 16 для предотвращения деформации можно обеспечить захватный узел, который поддерживается, например, промышленным роботом. Захватный узел может (а) захватывать материал 20, подлежащий обработке, после четвертого положения D в направлении подачи материала 20, подлежащего обработке, (b) может быть расположен с возможностью перемещения двухмерно или трехмерно и (с) может гнуть материал 20, подлежащий обработке, посредством перемещения двухмерно или трехмерно. Когда устройство 10 для изготовления содержит захватный узел, захватный узел выполняет гибку материала 20, подлежащего обработке. Таким образом, узел 14 для изменения формы поперечного сечения предпочтительно установлен в фиксированном положении с точки зрения удобства управления и предотвращения увеличения диапазона перемещения захватного узла. Устройство 10 для изготовления образовано, как описано выше. Далее будет описано состояние изготовления полого элемента устройством 10 для изготовления. Подающий узел 11 непрерывно или попеременно подает полый стальной материал 20, подлежащий обработке, имеющий замкнутую форму поперечного сечения в его продольном направлении. В первом положении А опорный узел 12 поддерживает материал 20, подлежащий обработке, который подается подающим узлом 11. Нагревательный узел 13 быстро нагревает материал 20, подлежащий обработке, во втором положении В, по меньшей мере, до точки Ac3. В третьем положении С узел 14 для изменения формы поперечного сечения выполняет обработку,которая изменяет форму поперечного сечения материала 20, подлежащего обработке, который имеет сопротивление деформации, значительно уменьшенное посредством быстрого нагрева. Затем узел 15 охлаждения быстро охлаждает материал 20, подлежащий обработке, в четвертом положении D. Таким образом, согласно настоящему изобретению изготовлен полый элемент. Предпочтительно узел 16 для предотвращения деформации предотвращает деформацию материала 20, подлежащего обработке, посредством размещения отформованного материала 20-1 в пятом положении Е. В результате, уменьшение точности размеров изготовленного полого элемента может быть сокращено. Когда узел 14 для изменения формы поперечного сечения не выполняет обжатие материала 20,подлежащего обработке, можно выполнить способ обработки, раскрытый в патентном документе 1, посредством остановки подачи охлаждающей воды из узла 15 охлаждения и выполнения охлаждения узлом 15' охлаждения, обеспеченным со стороны выхода нагревательного узла 13. Нагретый участок материала 20, подлежащего обработке, может быть помещен в состояние растягивающего напряжения или сжимающего напряжения посредством соответствующего управления скоростью подачи материала 20, подлежащего обработке, частотой вращения формующих роликов 14 а и 14b и скоростью перемещения зажима переднего конца материала 20, подлежащего обработке, посредством узла 16 для предотвращения деформации. Таким образом, проблемы, возникающие во время формования, могут быть решены посредством приложения растягивающего напряжения к материалу 20, подлежащему обработке, когда в материале 20, подлежащем обработке, легко образуются складки, или посредством приложения сжимающего усилия, когда возникает проблема уменьшения толщины стенок. Например, посредством соответствующего изменения скорости подачи материала 20, подлежащего обработке, на входной стороне первого положения А и/или скорости перемещения материала 20, подлежащего обработке, в третьем положении С достигается растягивающее усилие, прикладываемое к участку материала 20, подлежащего обработке, от второго положения В к третьему положению. В результате,площадь поперечного сечения материала 20, подлежащего обработке, уменьшается. Наоборот, при сообщении сжимающего усилия участку материала 20, подлежащего обработке, от второго положения В к третьему положению площадь поперечного сечения материала 20, подлежащего обработке, увеличивается. А именно, при частоте вращения пары роликов 14 а и 14b больше, чем скорость подачи материала 20, подлежащего обработке, подающим узлом 11, к нагретому участку материала 20, подлежащего обработке, прикладывается растягивающее усилие. В результате ширина, или высота, или толщина стенки отформованного материала 20-1 уменьшаются. Наоборот, делая частоту вращения пары роликов 14 а и 14b меньше, чем скорость подачи материала 20, подлежащего обработке, подающим узлом 11, на нагретый участок материала 20, подлежащего обработке, действует сжимающее усилие. В результате, ширина,или высота, или толщина стенки образованного материала 20-1 увеличиваются. Таким образом, может быть изготовлено изделие, имеющее такую форму, что размер поперечного сечения изменяется в продольном направлении. В вышеупомянутом описании был приведен пример случая, в котором нагревание материала 20,подлежащего обработке, нагревательным узлом 13 выполнено по всей длине материала 20, подлежащего обработке. Однако, частичное нагревание в продольном направлении материала 20, подлежащего обработке, возможно при использовании индукционного нагревательного устройства, например, такого как нагревательный узел 13. В этом случае не только нагретый участок, но также и ненагретые участки могут быть обработаны узлом 14 для изменения формы поперечного сечения. А именно, во втором положении В материал 20, подлежащий обработке, нагрет в участках по его длине, и, по меньшей мере, некоторые из участков, которые не нагреты во втором положении В, обрабатываются так, чтобы изменить форму их поперечного сечения в третьем положении С. В результате, можно осуществить обработку на одной линии ненагретых участков, не выполняя формование последующей обработкой ненагретых участков на отдельной линии, таким образом, обработка может быть сокращена, а точность обработки может быть увеличена. На фиг. 7(а)-7(с) показаны пояснительные виды, иллюстрирующие примеры полых элементов 22 а 22 с согласно настоящему изобретению. На фиг. 7(а) и 7(с) показан случай, в котором внешняя форма по всей протяженности, по существу, прямолинейная, а на фиг. 7(b) показан случай, в котором внешняя форма криволинейная с большим радиусом искривления по всей его протяженности. Полые элементы 22 а-22 с имеют полые стальные корпуса 23 а-23 с. Каждый из корпусов 23 а-23 с образован единственной цельной деталью в продольном направлении, имеющей замкнутую форму поперечного сечения. Каждый из корпусов 23 а-23 с содержит, по меньшей мере, первую область 24 и вторую область 25 в продольном направлении. Форма поперечного сечения корпусов 23 а-23 с в первой области 24 отличается от формы поперечного сечения корпусов 23 а-23 с во второй области 25. По всем их длинам или участкам их длин полые элементы 22 а-22 с имеют чрезвычайно высокую прочность, по меньшей мере 780 МПа, которая не могла быть получена гидроформингом, раскрытым,например, в непатентном документе 1. Полый элемент 22 может быть использован в качестве (i)-(vii)(i) несущего элемента для автомобиля, такого как нижний рычаг подвески или педаль тормоза;(ii) усиливающих элементов, таких как все типы укрепления и ребра жесткости для автомобиля;(v) усиливающих элементов для транспортных средств, таких как железнодорожные вагоны, и компонентов колесных тележек (рамы тележки, все типы усилителей и т.п.);(vi) каркасных и усиливающих элементов для корпусов судна и т.п. и(vii) несущих элементов, усиливающих элементов и конструкционных элементов для домашних электрических приборов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для изготовления полого элемента, отличающееся тем, что содержит подающий узел, имеющий механизм для подачи полой металлической заготовки, подлежащей обработке и имеющей замкнутую форму поперечного сечения, в продольном направлении,опорный узел, имеющий механизм для поддержания заготовки, подлежащей обработке, поданной подающим узлом, размещенный в первом положении так, что заготовка, подлежащая обработке, может перемещаться,нагревательный узел, имеющий механизм для нагрева заготовки, подлежащей обработке, размещенный во втором положении после первого положения в направлении подачи заготовки, подлежащей обработке,узел для изменения формы поперечного сечения, размещенный в третьем положении после второго положения в направлении подачи заготовки, подлежащей обработке, и имеющий механизм для выполнения обработки, изменяющей форму поперечного сечения заготовки, подлежащей обработке, который расположен с возможностью перемещения двухмерно или трехмерно и выполнен с возможностью гибки заготовки, подлежащей обработке, посредством перемещения двухмерно или трехмерно, и узел охлаждения, имеющий механизм для охлаждения заготовки, подлежащей обработке, и размещенный в четвертом положении после третьего положения в направлении подачи заготовки, подлежащей обработке. 2. Устройство для изготовления полого элемента, отличающееся тем, что содержит подающий узел, имеющий механизм для подачи полой металлической заготовки, подлежащей обработке и имеющей замкнутую форму поперечного сечения, в продольном направлении,опорный узел, имеющий механизм для поддержания заготовки, подлежащей обработке, поданной подающим узлом, размещенный в первом положении так, что заготовка, подлежащая обработке, может перемещаться,-7 021208 нагревательный узел, имеющий механизм для нагрева заготовки, подлежащей обработке, размещенный во втором положении после первого положения в направлении подачи заготовки, подлежащей обработке, и узел для изменения формы поперечного сечения, размещенный в третьем положении после второго положения в направлении подачи заготовки, подлежащей обработке, и имеющий механизм для выполнения обработки, изменяющей форму поперечного сечения заготовки, подлежащей обработке, и охлаждающий заготовку, подлежащую обработке, который расположен с возможностью перемещения двухмерно или трехмерно и выполнен с возможностью гибки заготовки, подлежащей обработке, посредством перемещения двухмерно или трехмерно. 3. Устройство по п.1 или 2, отличающееся тем, что механизм узла для изменения формы поперечного сечения имеет по меньшей мере одну пару роликов, которая расположена с возможностью перемещения трехмерно при подаче заготовки, подлежащей обработке, и выполнен с возможностью обжатия заготовки, подлежащей обработке. 4. Устройство по п.3, отличающееся тем, что по меньшей мере один из роликов по меньшей мере одной пары роликов является приводным и вращаемым. 5. Устройство по п.1, отличающееся тем, что имеет захватный узел с механизмом для захвата заготовки, подлежащей обработке, размещенный после четвертого положения в направлении подачи заготовки, подлежащей обработке, при этом механизм расположен с возможностью перемещения двухмерно или трехмерно и выполнен с возможностью гибки заготовки, подлежащей обработке, посредством перемещения двухмерно или трехмерно. 6. Устройство по п.2, отличающееся тем, что имеет захватный узел с механизмом для захвата заготовки, подлежащей обработке, размещенный после третьего положения в направлении подачи заготовки,подлежащей обработке, при этом механизм расположен с возможностью перемещения двухмерно или трехмерно и выполнен с возможностью гибки заготовки, подлежащей обработке, посредством перемещения двухмерно или трехмерно. 7. Устройство по п.5 или 6, в котором узел для изменения формы поперечного сечения расположен в фиксированном положении. 8. Устройство по п.7, отличающееся тем, что узел для изменения формы поперечного сечения имеет механизм, имеющий по меньшей мере одну пару роликов, которая подает заготовку, подлежащую обработке, при нахождении указанного узла в фиксированном положении, при этом по меньшей мере одна пара роликов выполняет обжатие заготовки, подлежащей обработке. 9. Устройство по п.8, отличающееся тем, что по меньшей мере один из роликов по меньшей мере одной пары роликов является приводным и вращаемым. 10. Способ изготовления полого элемента, имеющего полый металлический корпус, который имеет замкнутую форму поперечного сечения и образован единственной деталью в продольном направлении,причем корпус имеет, по меньшей мере, первую область и вторую область в продольном направлении,при этом форма поперечного сечения корпуса в первой области отличается от формы поперечного сечения корпуса во второй области, при помощи устройства по п.1, отличающийся тем, что поддерживают полую металлическую заготовку, подлежащую обработке, имеющую замкнутую форму поперечного сечения, в первом положении, подавая ее в ее продольном направлении, нагревают заготовку, подлежащую обработке, во втором положении после первого положения в направлении подачи заготовки, подлежащей обработке, выполняют обработку, которая изменяет форму поперечного сечения заготовки, подлежащей обработке, в третьем положении после второго положения в направлении подачи заготовки, подлежащей обработке, охлаждают заготовку, подлежащую обработке, в четвертом положении после третьего положения в направлении подачи заготовки, подлежащей обработке, и выполняют гибку заготовки,подлежащей обработке, посредством перемещения механизма для захвата заготовки, подлежащей обработке, после четвертого положения в направлении подачи заготовки, подлежащей обработке, двухмерно или трехмерно. 11. Способ изготовления полого элемента, имеющего полый металлический корпус, который имеет замкнутую форму поперечного сечения и образован единственной деталью в продольном направлении,причем корпус имеет, по меньшей мере, первую область и вторую область в продольном направлении,при этом форма поперечного сечения корпуса в первой области отличается от формы поперечного сечения корпуса во второй области, при помощи устройства по п.2, отличающийся тем, что поддерживают полую металлическую заготовку, подлежащую обработке, имеющую замкнутую форму поперечного сечения, в первом положении, подавая ее в ее продольном направлении, нагревают заготовку, подлежащую обработке, во втором положении после первого положения в направлении подачи заготовки, подлежащей обработке, выполняют обработку с охлаждением, которая изменяет форму поперечного сечения заготовки, подлежащей обработке, в третьем положении после второго положения в направлении подачи заготовки, подлежащей обработке, и выполняют гибку заготовки, подлежащей обработке, посредством перемещения механизма для захвата заготовки, подлежащей обработке, после третьего положения в направлении подачи заготовки, подлежащей обработке, двухмерно или трехмерно. 12. Способ по п.10 или 11, в котором прикладывают растягивающее усилие или сжимающее усилие к заготовке, подлежащей обработке, между вторым положением и третьим положением посредством изменения скорости подачи заготовки, подлежащей обработке, со стороны первого положения и/или изменения скорости прохождения заготовки, подлежащей обработке, в третьем положении. 13. Способ по п.11, в котором локально нагревают заготовку, подлежащую обработке, в продольном направлении заготовки, подлежащей обработке, во втором положении и выполняют обработку, которая изменяет форму поперечного сечения по меньшей мере части ненагретого участка заготовки, подлежащей обработке. 14. Способ по п.10, в котором локально нагревают заготовку, подлежащую обработке, в продольном направлении заготовки, подлежащей обработке, во втором положении и выполняют обработку, которая изменяет форму поперечного сечения по меньшей мере части ненагретого участка заготовки, подлежащей обработке, в третьем положении.

МПК / Метки

МПК: B21C 37/15, B21B 17/14, B21D 7/08

Метки: изготовления, элемента, способ, варианты, полого, устройство

Код ссылки

<a href="https://eas.patents.su/12-21208-ustrojjstvo-i-sposob-dlya-izgotovleniya-pologo-elementa-varianty.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство и способ для изготовления полого элемента (варианты)</a>

Предыдущий патент: Автоматическая замена черновых форм при изготовлении пустотелых стеклянных изделий

Следующий патент: Способ удаления sox из газа с использованием полиэтиленгликоля

Случайный патент: Система и способ производства ацетальдегида