Способ получения сложных диэфиров из динитрильных соединений

Формула / Реферат

1. Способ получения по меньшей мере одного диэфирного соединения общей формулы (IV)

R-OOC-A-COO-R (IV),

включающий следующие стадии:

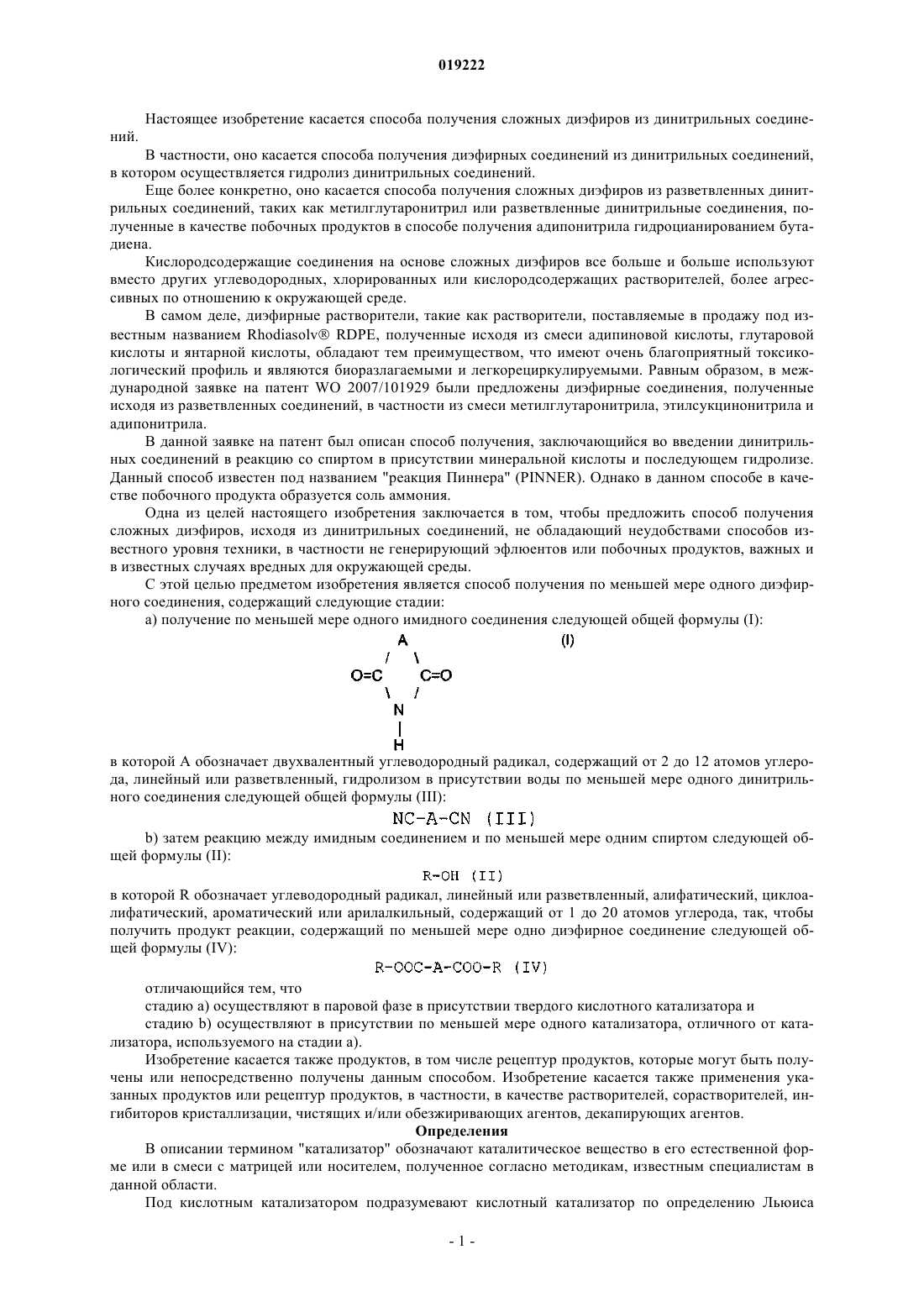

а) получение имидного соединения общей формулы (I)

в которой А обозначает двухвалентный углеводородный радикал, содержащий от 2 до 12 атомов углерода, линейный или разветвленный, гидролизом в присутствии воды по меньшей мере одного динитрильного соединения общей формулы (III)

b) затем реакцию между имидным соединением (I) и по меньшей мере одним спиртом общей формулы (II)

в которой R обозначает углеводородный радикал, линейный или разветвленный, включая алифатический, циклоалифатический, ароматический или арилалкильный, содержащий от 1 до 20 атомов углерода, с получением продукта реакции, содержащего по меньшей мере одно диэфирное соединение общей формулы (IV),

отличающийся тем, что

стадию а) осуществляют в паровой фазе в присутствии твердого кислотного катализатора и

стадию b) осуществляют в присутствии по меньшей мере одного катализатора, отличного от катализатора, используемого на стадии а).

2. Способ по п.1, отличающийся тем, что стадию b) осуществляют в присутствии основного катализатора.

3. Способ по п.2, отличающийся тем, что основный катализатор выбран из

органических солей, содержащих основный анион,

неорганических оснований,

гетерогенных основных катализаторов и

щелочных металлов в металлической форме.

4. Способ по п.2, отличающийся тем, что основный катализатор содержит алкоголят щелочного металла, металлический натрий, оксид лантана или оксид магния.

5. Способ по одному из пп.1-4, отличающийся тем, что стадию b) осуществляют в жидкой или в паровой фазе.

6. Способ по одному из пп.1-5, отличающийся тем, что стадию а) осуществляют при температуре меньше 500°С.

7. Способ по одному из пп.1-6, отличающийся тем, что стадию а) осуществляют при температуре в интервале от 250 до 450°С.

8. Способ по одному из пп.1-7, отличающийся тем, что на стадии а) молярное соотношение между водой и динитрильным соединением (III) находится в интервале от 2 до 20.

9. Способ по одному из пп.1-8, отличающийся тем, что на стадии а) молярное соотношение между водой и динитрильным соединением (III) находится в интервале от 4 до 8.

10. Способ по одному из пп.1-9, отличающийся тем, что на стадии b) молярное соотношение между спиртом (II) и имидным соединением (I) находится в интервале от 1 до 30.

11. Способ по одному из пп.1-10, отличающийся тем, что на стадии b) молярное соотношение между спиртом (II) и имидным соединением (I) находится в интервале от 5 до 20.

12. Способ по одному из пп.1-11, отличающийся тем, что динитрильное соединение (III) выбрано из метилглутаронитрила, этилсукцинонитрила, адипонитрила и их смесей.

13. Способ по одному из пп.1-12, отличающийся тем, что спирт (II) выбран из метанола, пропанола, изопропанола, бензилового спирта, этанола, н-бутанола, изобутанола, пентанолов, циклогексанола, гексанола, изооктанола, 2-этилгексанола и их смесей.

14. Способ по одному из пп.1-13, отличающийся тем, что стадию а) осуществляют в присутствии твердого кислотного катализатора, и твердый кислотный катализатор выбран из

оксидов металлов, как оксид алюминия, оксиды титана, смеси оксид титана/оксид алюминия и их аналоги,

цеолитов в кислой форме,

глин в кислой форме и

кислых фосфатов, как NaH2PO4 или пирофосфат кремния.

15. Способ по п.14, отличающийся тем, что твердый кислотный катализатор содержит диоксид титана в форме анатаза.

16. Способ по одному из пп.1-15, отличающийся тем, что стадию b) осуществляют в жидкой фазе при температуре меньше 400°С.

17. Способ по одному из пп.1-16, отличающийся тем, что стадию b) осуществляют в жидкой фазе при температуре от 100 до 300°С.

18. Способ по одному из пп.1-17, отличающийся тем, что стадию b) осуществляют в жидкой фазе при давлении от 1 до 100 бар.

19. Способ по одному из пп.1-18, отличающийся тем, что стадию b) осуществляют в жидкой фазе при самоустанавливающемся давлении.

20. Способ по одному из пп.1-19, отличающийся тем, что после стадии b) осуществляют стадию с), заключающуюся в нагревании продукта реакции стадии b) и дистилляции таким образом, чтобы выделить диэфирное соединение (IV).

21. Способ по п.20, отличающийся тем, что продукт реакции стадии b) содержит побочный продукт, который превращают в имид формулы (I) на стадии с), и полученный имид (I) используют для осуществления стадии b).

22. Способ по одному из пп.1-21, отличающийся тем, что образующийся на стадии b) аммиак удаляют во время данной стадии.

Текст

СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ДИЭФИРОВ ИЗ ДИНИТРИЛЬНЫХ СОЕДИНЕНИЙ Предметом настоящего изобретения является способ получения сложных диэфиров из динитрильных соединений. Настоящее изобретение касается способа получения сложных диэфиров из динитрильных соединений. В частности, оно касается способа получения диэфирных соединений из динитрильных соединений,в котором осуществляется гидролиз динитрильных соединений. Еще более конкретно, оно касается способа получения сложных диэфиров из разветвленных динитрильных соединений, таких как метилглутаронитрил или разветвленные динитрильные соединения, полученные в качестве побочных продуктов в способе получения адипонитрила гидроцианированием бутадиена. Кислородсодержащие соединения на основе сложных диэфиров все больше и больше используют вместо других углеводородных, хлорированных или кислородсодержащих растворителей, более агрессивных по отношению к окружающей среде. В самом деле, диэфирные растворители, такие как растворители, поставляемые в продажу под известным названием Rhodiasolv RDPE, полученные исходя из смеси адипиновой кислоты, глутаровой кислоты и янтарной кислоты, обладают тем преимуществом, что имеют очень благоприятный токсикологический профиль и являются биоразлагаемыми и легкорециркулируемыми. Равным образом, в международной заявке на патент WO 2007/101929 были предложены диэфирные соединения, полученные исходя из разветвленных соединений, в частности из смеси метилглутаронитрила, этилсукцинонитрила и адипонитрила. В данной заявке на патент был описан способ получения, заключающийся во введении динитрильных соединений в реакцию со спиртом в присутствии минеральной кислоты и последующем гидролизе. Данный способ известен под названием "реакция Пиннера" (PINNER). Однако в данном способе в качестве побочного продукта образуется соль аммония. Одна из целей настоящего изобретения заключается в том, чтобы предложить способ получения сложных диэфиров, исходя из динитрильных соединений, не обладающий неудобствами способов известного уровня техники, в частности не генерирующий эфлюентов или побочных продуктов, важных и в известных случаях вредных для окружающей среды. С этой целью предметом изобретения является способ получения по меньшей мере одного диэфирного соединения, содержащий следующие стадии: а) получение по меньшей мере одного имидного соединения следующей общей формулы (I): в которой А обозначает двухвалентный углеводородный радикал, содержащий от 2 до 12 атомов углерода, линейный или разветвленный, гидролизом в присутствии воды по меньшей мере одного динитрильного соединения следующей общей формулы (III):b) затем реакцию между имидным соединением и по меньшей мере одним спиртом следующей общей формулы (II): в которой R обозначает углеводородный радикал, линейный или разветвленный, алифатический, циклоалифатический, ароматический или арилалкильный, содержащий от 1 до 20 атомов углерода, так, чтобы получить продукт реакции, содержащий по меньшей мере одно диэфирное соединение следующей общей формулы (IV): отличающийся тем, что стадию а) осуществляют в паровой фазе в присутствии твердого кислотного катализатора и стадию b) осуществляют в присутствии по меньшей мере одного катализатора, отличного от катализатора, используемого на стадии а). Изобретение касается также продуктов, в том числе рецептур продуктов, которые могут быть получены или непосредственно получены данным способом. Изобретение касается также применения указанных продуктов или рецептур продуктов, в частности, в качестве растворителей, сорастворителей, ингибиторов кристаллизации, чистящих и/или обезжиривающих агентов, декапирующих агентов. Определения В описании термином "катализатор" обозначают каталитическое вещество в его естественной форме или в смеси с матрицей или носителем, полученное согласно методикам, известным специалистам в данной области. Под кислотным катализатором подразумевают кислотный катализатор по определению Льюиса(Lewis), такой как описанный в литературе, в частности Джерри Марчем (Jerry March), Advanced OrganicChemistry, 3ieme edition, John Wiley and Sons, 1985, pp. 227 и следующие, или катализатор, идентифицированный как таковой в настоящей заявке. Под основным катализатором подразумевают основной катализатор по определению Льюиса(Lewis), такой как описанный в литературе, в частности Джерри Марчем (Jerry March), Advanced OrganicChemistry, 3d edition, John Wiley and Sons, 1985, pp. 227 и следующие, или катализатор, идентифицированный как таковой в настоящей заявке. В настоящей заявке состав продукта обозначает смесь нескольких соединений, например продукт реакции, содержащий несколько соединений. Такими продуктами могут быть, в частности, продукты,происходящие из смесей реагентов, имеющих один и тот же тип реакционноспособных функциональных групп. Состав продукта содержит предпочтительно по меньшей мере 50 мас.% соединений, отвечающих одной и той же химической формуле (точной формуле, или общей формуле, или усредненной формуле),предпочтительно по меньшей мере 75%, предпочтительно по меньшей мере 90%, предпочтительно по меньшей мере 99%. Стадия а) может рассматриваться как стадия циклизующего гидролиза. В настоящей заявке на стадию а) тоже ссылаются как на "циклизующий гидролиз". Условия осуществления. Стадия а) и/или стадия b) могут быть осуществлены в паровой фазе. Стадия b) может быть осуществлена в жидкой фазе или в паровой фазе. Согласно одному способу реализации обе стадии осуществляют в паровой фазе. Согласно другому способу реализации стадию а) осуществляют в паровой фазе, а стадию b) осуществляют в жидкой фазе. Для стадий, осуществляемых в паровой фазе, реакционная среда может быть приведена в контакт с катализатором после испарения. Стадию а) предпочтительно осуществляют в паровой фазе в присутствии твердого катализатора. Согласно предпочтительному способу реализации стадию а) осуществляют в присутствии твердого кислотного катализатора и стадию b) осуществляют в присутствии основного катализатора. Указанный способ позволяет, в частности, получить значительную конверсию, и/или значительную селективность, и/или ограничить нежелательные побочные продукты, которые, например, не могут быть повторно введены в процесс получения после простого превращения. Используемые катализаторы, кислотные или основные, упомянуты ниже. Стадию а) благоприятно осуществляют при температуре меньше 500 С. Кроме того, молярное соотношение между водой и нитрильным соединением находится преимущественно в диапазоне от 2 до 20,предпочтительно находится в диапазоне от 4 до 8. Стадию b) благоприятно осуществляют при молярном соотношении между спиртом и имидным соединением, находящемся в интервале от 1 до 30, предпочтительно находящемся в интервале от 5 до 20. Для данной стадии предпочитают использовать значительный избыток спирта и в известных случаях повторно использовать впоследствии избыток, который не прореагировал. Это позволяет, в частности,увеличить селективность. Стадию b) благоприятно осуществляют в жидкой фазе при температуре меньше 400 С, предпочтительно в интервале от 100 до 300 С, например между 150 и 250 С, предпочтительно при давлении от 1 до 100 бар, в частности от 10 до 100 бар, например между 15 и 25 бар или между 30 и 50 бар, предпочтительно при самоустанавливающемся давлении. Согласно предпочтительному способу реализации стадиюb) осуществляют в жидкой фазе, при этом спирт используют одновременно как реагент и как растворяющую среду, в избытке. Напоминают, что во время стадии b) образуется аммиак. Его можно удалить в течение данной стадии, например, извлекая его из реактора в газообразной форме (в газовый свод реактора, если стадию b) осуществляют в жидкой фазе). В частности, он может быть извлечен при помощи соответствующего устройства, например, позволяющего поддерживать постоянное давление, например позволяющего газу выходить, когда давление превышает некоторую величину, и позволяющего, в случае необходимости,сжижать газ после выпуска. Данное устройство может быть отделено от реактора трубопроводом. Удаление аммиака позволяет,в частности, содействовать реакции и ограничить образование побочных продуктов. Удаление аммиака может сопровождаться одновременным удалением спирта тоже в газообразной форме. Предпочтительно стремятся ограничить одновременное удаление спирта. С этой целью можно, например, охлаждать газы вдоль трубопровода, отделяющего реактор от устройства, так, чтобы сжижить по меньшей мере часть спирта и вновь направить его в реактор. Удаленный(ые) газ(ы) может(гут) быть выделен(ы) и повторно использован(ы) после разделения аммиака и спирта. После разделения спирт может быть повторно использован для осуществления стадии b). Стадия а) и стадия b) могут быть осуществлены в непрерывном или прерывистом режиме в типах реакторов, позволяющих в известных случаях использовать твердый катализатор либо в форме непод-2 019222 вижного слоя, либо в форме кипящего слоя. Реакция может быть проведена при атмосферном давлении или при более высоком давлении, например при давлении, которое может доходить вплоть до 100 бар,предпочтительно вплоть до 30 бар. Это может быть самоустанавливающееся давление реакционной среды при температуре, при которой осуществляют стадии. Диэфирное соединение после конденсации выделяют из реакционной среды обычными способами разделения и очистки органических соединений, такими как дистилляция, жидкофазная экстракция, например. Отмечают, что имидное соединение, полученное гидролизом динитрильного соединения, благоприятно, может быть выделено из реакционной среды и очищено обычными способами. Однако реакционную среду, полученную после стадии гидролиза, равным образом, можно непосредственно использовать в качестве реагента на стадии реакции со спиртом, не проводя ни разделения, ни очистки. Отмечают, в частности, что способ может содержать следующую стадию с) после стадии b). Стадия с): нагрев продукта реакции стадии b) и дистилляция таким образом, чтобы выделить диэфирное соединение. Стадия b), когда ее осуществляют в присутствии основного катализатора, может приводить к побочным продуктам, которые можно легко вновь превратить в имид, в частности, нагреванием, например,во время дистилляции. Обнаружено, что применение на данной стадии кислотного катализатора может способствовать образованию нежелательных и трудно видоизменяемых побочных продуктов. Таким образом, продукт реакции стадии b) может содержать побочный продукт, который превращают благоприятно в имид формулы (I) во время стадии с), который повторно используют для осуществления стадии b). Динитрильное соединение предпочтительно выбрано в группе, содержащей метилглутаронитрил,этилсукцинонитрил, адипонитрил и их смеси. Спирт предпочтительно выбран в группе, содержащей метанол, пропанол, изопропанол, бензиловый спирт, этанол, н-бутанол, изобутанол, пентанолы, циклогексанол, гексанол, изооктанол, 2 этилгексанол и их смеси. Можно использовать смеси спиртов, как сивушное масло. Кислотные катализаторы. Кислотный катализатор предпочтительно является твердым катализатором. В частности, он может представлять собой твердый кислотный катализатор, типично используемый в гетерогенной фазе, например, выбранный среди оксидов металлов, как оксид алюминия, оксиды титана, смеси оксид титана/оксид алюминия и их аналоги,цеолитов в кислой форме,глин в кислой форме и кислых фосфатов, как NaH2PO4 или пирофосфат кремния. В способе согласно изобретению кислотные катализаторы могут находиться в различных формах: порошок, шарики, продукт измельчения, экструдированные продукты в форме сплошных или полых цилиндрических гранул, пчелиных сот, таблеток, при этом формование может быть осуществлено в известных случаях при помощи связующего. Перечисленные формы могут быть получены, в частности, экструдированием, формованием, прессованием или любым другим способом известного типа. На самом деле, с промышленной точки зрения, именно формы в виде гранул, шариков или экструдатов являются наиболее выгодными как с точки зрения эффективности, так и с точки зрения удобства применения. Под термином "цеолит" подразумевают кристаллический каркасный силикат природного или синтетического происхождения, кристаллы которого образуются в результате трехмерного соединения тетраэдрических блоков SiO4 и TO4, где Т представляет собой трехвалентный элемент, такой как алюминий,галлий, бор, железо, предпочтительно алюминий. Цеолиты типа алюмосиликата являются наиболее простыми. Цеолиты имеют внутри кристаллической решетки систему полостей, связанных между собой каналами строго определенного диаметра, которые называют порами. Они могут иметь одномерную, двумерную или трехмерную сеть каналов. Можно использовать природный или синтетический цеолит. В качестве примеров природных цеолитов, которые могут быть использованы, можно назвать, например, шабазит, клиноптилолит, эрионит, филлипсит и оффретит. Равным образом, подходят синтетические цеолиты. Для их иллюстрации можно назвать цеолиты с одномерной сеткой, как цеолит ZSM-4, цеолит L, цеолит ZSM-12, цеолит ZSM-22, цеолит ZSM-23, цеолит ZSM-48. В качестве примеров цеолитов с двумерной сетью, используемых предпочтительно, можно упомянуть морденит, ферриерит. Что касается цеолитов с трехмерной сетью, можно назвать, в частности,цеолит-, цеолит-Y, цеолит-Х, цеолит ZSM-5, цеолит ZSM-11, оффретит. Можно, в частности, использовать цеолиты, которые встречаются в следующих формах: маззит с атомным отношением Si/Al 3,4,цеолит L с атомным отношением Si/Al от 1,5 до 3,5,морденит с атомным отношением Si/Al от 5 до 150, предпочтительно от 10 до 100, более предпочтительно от 10 до 50,ферриерит с атомным отношением Si/Al от 3 до 10,оффретит с атомным отношением Si/Al от 4 до 8,5,-3 019222 цеолитыс атомным отношением Si/Al от 10 до 100, предпочтительно от 12 до 50,цеолиты-Y, в частности цеолиты, полученные после деалюминирующей обработки (например, гидрообработки, промывки соляной кислотой или обработки при помощи SiCl4), и можно назвать, в частности, цеолиты US-Y с атомным отношением Si/Al больше 3, предпочтительно находящемся в диапазоне от 6 до 60; цеолит-Х типа фожазита с атомным отношением Si/Al от 0,7 до 1,5,цеолиты ZSM-5 или силикат алюминия с атомным отношением Si/Al от 10 до 500,цеолит ZSM-11 с атомным отношением Si/Al от 5 до 30. Среди всех перечисленных цеолитов в способе согласно изобретению предпочтительно прибегают к цеолитам US-Y. Используемый цеолит находится в кислой форме. Если необходимо, осуществляют обработку, которая делает его кислым. С этой целью прибегают к обычным обработкам. В целях ясности, кислотный характер цеолитов, используемых в примерах, следующих ниже, доводится до сведения префиксом Н. С другой стороны, можно дезактивировать наружную поверхность цеолитов, применяемых в качестве катализатора. Данный тип обработки хорошо известен специалистам в данной области. В частности,он может заключаться в деалюминировании водяным паром, или в обработке кислотой, или в силилировании. Цеолиты, которые могут быть использованы, представляют собой известные продукты, описанные в литературе [см. "Atlas of zeolites structure types" Мейера и Олсона (W.M. Meier and D.H. Olson), изданной структурной комиссией Международной ассоциации цеолитов (Structure Comission of the International Zeolite Association) (1992)]. Цеолит образует каталитическую фазу. Он может быть использован один или в смеси с минеральной матрицей. В частном случае, когда катализатор используют в смеси с матрицей, данная матрица может быть выбрана среди оксидов металлов, таких как оксиды алюминия, кремния и/или циркония, или среди глин, в частности каолина, талька или монтмориллонита. В таком катализаторе содержание активной фазы может составлять от 5 до 100% от массы катализатора. Согласно частному способу осуществления изобретения используемый цеолит представляет собой цеолит US-Y в кислой форме с отношением Si/Al больше 3, предпочтительно в интервале от 10 до 50. Подходящие глины, которые могут быть использованы в качестве кислотного катализатора, могут,в частности, представлять собой филлосиликаты, которые классифицированы по группам, согласно их природе и их физико-химическим свойствам, среди которых можно назвать каолины, серпентины, смектиты или монтмориллониты, иллиты или слюды, глаукониты, хлориты или вермикулиты, аттапульгиты или сепиолиты, смешанно-слойные глины, аллофаны или имоголиты и глины с высоким содержанием оксида алюминия. Некоторые глины имеют слоистую структуру с разбухающей решеткой. Они обладают свойством поглощать различные растворители, в частности воду, между слоями, которые их образуют, что вызывает разбухание твердого вещества вследствие ослабления электростатических связей между слоями. Данные глины принадлежат, в основном, к группе смектитов (или к группе монтмориллонита), и некоторые из них к группе вермикулитов. Их структура составлена из "элементарных" плоскостей с тремя слоями: двумя простыми слоями из тетраэдров SiO4, в которых часть кремния может быть замещена другими катионами в тетраэдрическом положении, такими как Al3+, или в известных случаях Fe3+, и между данными двумя слоями тетраэдров,одним слоем кислородсодержащих октаэдров, в центре которых находятся катионы металлов, такие какAl3+, Fe3+, Mg2+. Данный октаэдрический слой образован плотной упаковкой атомов кислорода, происходящих либо из вершин предыдущих тетраэдров, либо из гидроксильных групп ОН. Плотноупакованная гексагональная решетка из упомянутых атомов кислорода содержит 6 октаэдрических полостей. Когда катионы металлов занимают 4 из упомянутых полостей (2 полости на 3, как в случае алюминия, например), слой называется диоктаэдрическим; когда они занимают все полости (3 полости на 3, как в случае магния, например), слой называется триоктаэдрическим. Элементарные плоскости упомянутых глин являются носителями отрицательных зарядов, которые компенсируются присутствием обмениваемых катионов, щелочных, таких как Li+, Na+, K+, щелочноземельных, таких как Mg2+, Са 2+ и в известных случаях иона гидрония Н 3 О+. Смектиты имеют плотности заряда на плоскостях ниже плотностей заряда глин типа вермикулита: около 0,66 зарядов на элементарную ячейку против 1-1,4 зарядов на элементарную ячейку для вермикулитов. Компенсирующие катионы представляют собой, в основном, натрий и кальций в смектитах, магний и кальций в вермикулитах. С точки зрения плотностей зарядов, смектиты и вермикулиты являются промежуточными между тальком и пирофиллитом, с одной стороны, плоскости которых являются нейтральными, и слюдами, с другой стороны, характеризующимися значительной плотностью зарядов на плоскостях (около 2 на элементарную ячейку), компенсируемой, обычно, ионами K+. Межслоевые катионы смектитов и вермикулитов могут быть достаточно легко замещены посредством ионного обмена другими катионами, такими как, например, ионы аммония, или ионы щелочноземельных металлов, или ионы редкоземельных металлов. Свойства разбухания глин зависят от различных факторов, в том числе плотности заряда и природы компенсирующего катиона. Так, смектиты, плотность заряда у которых ниже, чем плотность заряда у вермикулитов, проявляют определенно более высокие характеристики разбухания, чем характеристики разбухания этих последних, и, следовательно, образуют очень интересный класс твердых веществ. Повторяющийся промежуток, или базальный интервал, представляет собой кратчайшее расстояние, разделяющее две кристаллографически идентичные элементарные ячейки, расположенные в двух соседних плоскостях. Базальный интервал смектитов может, таким образом, достигать в результате разбухания величин, изменяющихся в диапазоне от 1 нм приблизительно до более 2 нм. Среди "разбухающих" филлитозных силикатов типа смектитов можно назвать следующие природные твердые вещества общей формулы:(M1n+)x/n (M2)2VI (M3)4IV O10 (OH)2,в которой M1 представляет собой межплоскостной катион;M2 представляет собой металл в октаэдрическом положении; М 3 представляет собой металл в тетраэдрическом положении; х представляет собой число зарядов, которые несет катион M1. Диоктаэдрические смектиты: монтмориллонит (Н, Na, Ca1/2)x (MgxAl2-x)VI Si4IV О 10 (ОН)2 бейделлит (Н, Na, Ca1/2)xAl2IV (AlxSi4-x)IV O10 (OH)2 нонтролит (Н, Na, Са 1/2)x(Fe, Al2)VI (AlxSi4-x)IV О 10 (OH)2 Триоктаэдрические смектиты: гекторит Nax(LixMg3-x)VI Si4IV О 10 (OH)2 сапонит Nax Mg3VI (Alx Si4-X)IV О 10 (OH)2 стевенсит Na2x Mg3-xVI Si4IV О 10 (ОН)2 После адсорбции с насыщением воды или полярного органического растворителя межплоскостное расстояние (между двумя плоскостями) в смектите является максимальным. Оно может достигать величины, близкой к 1 нм. Упомянутые твердые вещества являются, таким образом, потенциально интересными для катализа,так как их потенциальная удельная поверхность и их потенциальная кислотность являются высокими. Согласно частному варианту изобретения глина, которая образует кислотный катализатор, представляет собой смектит. Более предпочтительно глина представляет собой монтмориллонит. Некоторые глины, к несчастью, обладают тем неудобством, что утрачивают их набухший характер при нагревании до 100 С и, в силу этого, не сохраняют увеличения удельной поверхности, произошедшего при их разбухании. Так происходит, в частности, со смектитами. Различные способы были описаны в известном уровне техники для того, чтобы ввести между слоями смектитов перегородки или мостики,чтобы получить мостиковые смектиты, которые сохраняют увеличенное межплоскостное расстояние после того, как они были подвергнуты термообработке. Способ, заключающийся во введении мостиков, образованных олигомерами гидроксида металла, в частности, гидроксида алюминия, был описан в статье Lahav, Shami, Shabtai, Clays and Clays Mineral, vol. 26 ( 2), p. 107-115 (1978) и во французском патенте 2394324. Образование мостиков, образованных из олигомеров смешанных гидроксидов кремния и бора, описано в патенте US 4248739. Метод поперечного сшивания смектитов диализом при помощи гидроксидов алюминия, хрома, циркония, титана и т.д. заявлен в патенте ЕР 0073718. Упомянутые способы заключаются, в принципе, в приведении глины в контакт с раствором, содержащим ионные частицы, более или менее олигомеризованные, типа гидроксиалюминиевых (в случае алюминия). Данную операцию осуществляют обычно в концентрированном растворе при температуре ниже 80 С и, если возможно, в отсутствие помутнения, создаваемого началом осаждения гидроксида металла. Концентрации металлического иона и глины должны быть оптимизированы для того, чтобы имело место образование достаточного количества твердых перегородок и чтобы пористость глины не была бы сильно уменьшена в результате внедрения слишком большого количества оксида металла. Когда межслоевые ионы щелочных или щелочно-земельных металлов замещают протонами либо непосредственно при помощи очень разбавленного раствора, либо предпочтительно обменом с солью аммония с последующим прокаливанием при температуре в интервале от 300 до 700 С, мостиковые смектиты приобретают сильную кислотность, хотя, в целом, меньшую кислотности обычных цеолитов типа Y или морденита, например. Согласно частному варианту изобретения катализатор может содержать, помимо глины, одно или несколько других металлических соединений, часто называемых легирующими добавками, таких как,например, соединения хрома, титана, молибдена, вольфрама, железа, цинка. Среди упомянутых легирующих добавок соединения хрома, и/или железа, и/или титана рассматриваются как наиболее полезные. Данные добавки составляют обычно, в мас.% от массы глины, от 0 до 10%, предпочтительно от 0 до 5%. Под металлическим соединением здесь подразумевают как металлический элемент, так и металлический ион или любое соединение, содержащее металлический элемент. Другой класс кислотного катализатора представляет собой порошкообразный катализатор, полу-5 019222 ченный формованием по меньшей мере одного простого или смешанного неорганического оксида, по меньшей мере одного элемента, выбранного в группе, состоящей из кремния, алюминия, титана, циркония, ванадия, ниобия, тантала, вольфрама, молибдена, железа. Упомянутые оксиды могут находиться в аморфной или кристаллической форме. Называют, в частности, диоксид титана предпочтительно в форме анатаза. В частности, они могут содержать подложку. Порошкообразный катализатор может обладать макропористостью, характеризующейся объемом пор, соответствующим порам с диаметром больше 500 , больше или равным 5 мл/100 г. Упомянутая макропористость образована преимущественно во время процесса формования частиц способами, описанными ниже, или как, например, добавлением порофора. Прежде всего, упомянутые катализаторы могут представлять собой шарики неорганических оксидов, образующиеся в результате формования методом масляной капли (или коагуляции в капли). Данный тип шариков может быть получен, например, способом, подобным способу, описанному для формования шариков оксида алюминия в патентах ЕР-А-0015801 или ЕР-А-0097539. Контроль пористости может быть осуществлен, в частности, согласно способу, описанному в патенте ЕР-А-0097539, коагуляцией в капли суспензии водной дисперсии неорганического оксида. Равным образом, шарики могут быть получены способом агломерации в дражировочной машине или вращающемся барабане. Катализаторы, равным образом, могут представлять собой экструдаты из неорганических оксидов. Они могут быть получены перемешиванием и последующей экструзией продукта на основе неорганического оксида. Контроль пористости данных экструдатов может быть осуществлен выбором применяемого оксида и условиями получения данного оксида или условиями перемешивания данного оксида перед экструдированием. Неорганический оксид может быть, таким образом, смешан при перемешивании с порофорами. В качестве примера экструдаты могут быть получены способом, описанным в патенте US 3856708. Аналогичным образом, шарики с контролируемой пористостью могут быть получены добавлением порофора и агломерацией во вращающемся барабане, или в дражировочной машине, или способом "масляной капли". Согласно частному способу осуществления частицы катализатора имеют удельную поверхность больше 10 м 2/г и объем пор, равный или больше 10 мл/100 г, при этом объем пор, соответствующий порам с диаметром больше 500 , больше или равен 10 мл/100 г. Согласно другому частному способу осуществления частицы катализатора имеют удельную поверхность больше 50 м 2/г. Предпочтительно они имеют общий объем пор, больше или равный 15 мл/100 г, при объеме пор,соответствующем порам с диаметром больше 200 Е, больше или равном 15 мл/100 г, предпочтительно больше или равном 20 мл/100 г. Данные порошкообразные катализаторы, равным образом, могут содержать по меньшей мере один элемент, выбранный из группы, включающей в себя кремний, титан, цирконий, ванадий, ниобий, тантал,вольфрам, молибден, железо, или быть получены осаждением и/или адсорбцией на подложке по меньшей мере одного кислородсодержащего соединения, по меньшей мере одного элемента, выбранного в группе, состоящей из элементов, принадлежащих к 1-16 группам универсальной классификации элементов (новая классификация). Упомянутые элементы или соединения осаждают или адсорбируют на порошкообразном катализаторе или совместно смешивают с порошкообразным катализатором. В методике синтеза, включающей в себя пористый порошкообразный катализатор, несущий кислородсодержащие соединения элементов, данные элементы благоприятно выбраны из группы, включающей кремний, титан, цирконий, ванадий, ниобий, тантал, вольфрам, молибден, фосфор, бор, железо, щелочные металлы, щелочно-земельные металлы, редкоземельные элементы. Кислородсодержащее соединение, предпочтительно, представляет собой простой или смешанный оксид одного или нескольких из элементов, упомянутых выше. В данном способе осуществления пористый катализатор предпочтительно представляет собой оксид алюминия. Благоприятно данный оксид алюминия имеет характеристики удельной поверхности и распределения пор, определенные выше. Массовая концентрация кислородсодержащего соединения, нанесенного на пористую подложку,предпочтительно находится в интервале от 1000 ч./млн до 30%, выраженная в расчете на массу элемента кислородсодержащего соединения по отношению к общей массе катализатора. Данная концентрация более предпочтительно находится в интервале от 0,5 до 15 мас.%. Когда пористые подложки соответствуют оксидам алюминия согласно изобретению, их получают обычно дегидратацией гиббсита, байерита, нордстандита или их различных смесей. Разные способы получения оксидов алюминия описаны в энциклопедии KIRK-OTHMER, т. 2, стр. 291-297. Можно получить оксиды алюминия, используемые в настоящем способе, контактированием гидратированного оксида алюминия в тонкоизмельченной форме с потоком горячего газа с температурой, находящейся в интервале от 400 до 1000 С, затем сохранением контакта между гидратом и газами в течение промежутка времени от доли секунды до 10 с и, наконец, разделением частично дегидратированного оксида алюминия и горячих газов. Можно, в частности, сослаться на способ, описанный в американском патенте US 2915365. Можно также произвести автоклавирование агломератов оксида алюминия, полученных перед этим, в водной среде, в известных случаях в присутствии кислоты, при температуре больше 100 С, предпочтительно находящейся в интервале от 150 до 250 С, в течение промежутка времени, предпочтительно находящегося в интервале от 1 до 20 ч, затем их сушку и их прокаливание. Температуру прокаливания регулируют таким образом, что получают удельные поверхности и объемы пор, находящиеся в областях значений, указанных ранее. В частном способе осуществления используют пористый порошкообразный катализатор на основе диоксида титана предпочтительно в форме анатаза, несущий, в известных случаях, кислородсодержащее соединение, выбранное из группы, включающей в себя кремний, алюминий, цирконий, ванадий, ниобий,тантал, вольфрам, молибден, железо, или полученный осаждением и/или адсорбцией на носитель по меньшей мере одного кислородсодержащего соединения, по меньшей мере одного элемента, выбранного в группе, состоящей из элементов, принадлежащих к 1-16 группам универсальной классификации элементов (новая классификация). Упомянутые элементы или соединения осаждают или адсорбируют на порошкообразный катализатор или совместно смешивают с порошкообразным катализатором. Содержание диоксида титана может, например, составлять от 10 до 80 мас.%, остальное представляет собой, например, диоксид кремния или оксид алюминия. Катализаторы согласно изобретению предпочтительно имеют удельную поверхность больше 50 м 2/г. Кроме того, предпочтительно они имеют поры с диаметром больше 0,1 мкм, при этом объем пор,создаваемый указанными порами, больше или равен 5 мл/100 г, предпочтительно больше или равен 10 мл/100 г. В предпочтительном способе осуществления изобретения данные катализаторы содержат также поры с диаметром, равным или больше 0,5 мкм, при этом соответствующий объем пор равен или больше 5 мл/100 г, предпочтительно больше или равен 10 мл/100 г. Упомянутый объем пор, создаваемый порами с диаметром больше 500 , предпочтительно больше 0,1 мкм и предпочтительно больше 0,5 мкм, позволяет получить катализаторы с увеличенной продолжительностью цикла. Согласно изобретению катализаторы, содержащие кислородсодержащие соединения, которые несет пористый катализатор, получают обычно пропиткой катализатора, в частности оксида алюминия, раствором соли или соединений вышеупомянутых элементов, затем сушкой и прокаливанием при температуре, равной или больше 400 С, чтобы превратить, в случае необходимости и предпочтительно, вышеупомянутые соединения или соли в кислородсодержащие соединения, предпочтительно оксиды. Оксиды осаждают на поверхность пор пористого катализатора. В другом способе осуществления, соединения элементов могут быть добавлены в материал, образующий пористый катализатор перед его формованием или во время процесса формования. Прокаливание пропитанных катализаторов осуществляют предпочтительно в окислительной атмосфере, такой как воздух. В частности, в качестве кислотного катализатора можно применять кислый фосфат, обычно металлический, общей формулы(PO4)nHhM, (Imp)p в которой М обозначает двухвалентный, трехвалентный, четырехвалентный или пятивалентный элемент, выбранный в группах 2 а, 3b, 4b, 5b, 6b, 7b, 8, 2b, 3 а, 4 а и 5 а Периодической системы элементов, или смесь нескольких из данных элементов, или М=O,Imp обозначает пропитывающее соединение основного характера, состоящее из щелочного или щелочно-земельного металла или смеси нескольких из упомянутых металлов, ассоциированного с противоионом, чтобы обеспечить электронейтральность,n обозначает 1, 2 или 3,h обозначает 0, 1 или 2,р обозначает число, находящееся в интервале от 0 до 1/3, и соответствует молярному соотношению между пропитывающим веществом Imp и пропитываемым веществом (PO4)nHhM. Среди металлов 2 а, 3b, 4b, 5b, 6b, 7b, 8, 2b, 3 а, 4 а и 5 а Периодической системы элементов можно назвать, в частности, бериллий, магний, кальций, стронций, барий, алюминий, бор, галлий, индий, иттрий,лантаноиды, такие как лантан, церий, празеодим, неодим, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций, цирконий, титан, ванадий, ниобий, железо, германий,олово, висмут. Среди фосфатов лантаноидов можно выделить первое семейство, которое объединяет ортофосфаты легких редкоземельных элементов, называемые также цериевыми редкими землями, включающие лантан, церий, празеодим, неодим, самарий и европий. Упомянутые ортофосфаты являются диморфными. Они имеют гексагональную структуру и эволюционируют к моноклинической структуре, когда их нагре-7 019222 вают до температуры, находящейся в интервале от 600 до 800 С. Второе семейство фосфатов лантаноидов объединяет ортофосфаты гадолиния, тербия и диспрозия. Данные ортофосфаты имеют ту же самую структуру, что ортофосфаты цериевых редких земель, но, кроме того, имеют третью кристаллическую фазу с квадратичной структурой при высокой температуре(вблизи 1700 С). Третье семейство фосфатов лантаноидов объединяет ортофосфаты тяжелых редкоземельных элементов, называемые также иттриевыми редкими землями, включающие иттрий, гольмий, эрбий, тулий,иттербий и лютеций. Данные соединения кристаллизуются только в квадратичной форме. Среди перечисленных выше различных семейств ортофосфатов редкоземельных элементов прибегают предпочтительно к ортофосфатам цериевых редких земель. Можно применять металлические фосфаты предыдущей формулы, которые представляют собой смеси фосфатов нескольких из металлов, указанных выше, или смешанные фосфаты нескольких из металлов, указанных выше, или смешанные фосфаты, содержащие один или несколько металлов, указанных выше, и один или несколько других металлов, таких как щелочные или щелочно-земельные металлы. Противоанионы, входящие в формулу пропитывающего соединения Imp, имеют основной характер. В частности, можно использовать следующие ионы: гидроксид, фосфат, гидрофосфат, дигидрофосфат,хлорид, фторид, нитрат, бензоат, оксалат без того, чтобы данные упоминания были ограничивающими. Молярное соотношение р предпочтительно находится в интервале от 0,02 до 0,2. Если обратиться к обычным способам получения фосфатов (таким, как описанные, в частности, вanorganischen Chemie" (8eme edition), т. 16 (С), стр. 202-206 (1965), можно выделить два основных пути доступа к фосфатам. С одной стороны, осаждение растворимой соли металла (хлорид, нитрат) гидрофосфатом аммония или фосфорной кислотой. С другой стороны, растворение оксида или карбоната металла(нерастворимых) с фосфорной кислотой, обычно, при нагревании с последующим осаждением. Осажденные фосфаты, полученные согласно одному из указанных путей, могут быть высушены,обработаны органическим основанием (таким как гидроксид аммония) или неорганическим основанием(таким как гидроксид щелочного металла) и быть подвергнуты прокаливанию, причем данные три операции могут быть реализованы в указанном порядке или в другом порядке. Металлические фосфаты предыдущей формулы, для которых символ р больше 0, могут быть получены пропиткой соединения (PO4)nHhM, полученного согласно одному из способов, описанных выше,раствором или суспензией Imp в летучем растворителе, предпочтительно таком как вода. Результаты тем лучше, чем более растворимым является Imp и чем более свежеизготовленным является соединение (PO4)nHhM. Таким образом, выгодный способ получения упомянутых фосфатов заключается вa) осуществлении синтеза соединения (PO4)nHhM, затем предпочтительно без выделения (PO4)nHhM из реакционной среды,b) введении пропитывающего вещества Imp в реакционную среду,c) возможном отделении остаточной жидкости от твердого реакционноспособного вещества,d) сушке и, в известных случаях, прокаливании. Характеристики данных катализаторов и, в частности, их устойчивость к дезактивации, могут быть,кроме того, улучшены прокаливанием. Температура прокаливания будет находиться предпочтительно между 300 и 1000 С, предпочтительно между 400 и 900 С. Продолжительность прокаливания может изменяться в широких пределах. Для сведения, обычно она находится в интервале от 1 до 24 ч. Среди катализаторов, которые могут быть использованы, можно назвать, в частности, фосфат лантана, прокаленный фосфат лантана, фосфат лантана, ассоциированный с производным цезия, рубидия или калия, прокаленный фосфат церия, фосфат церия, ассоциированный с соединением цезия, рубидия или калия, фосфат самария, ассоциированный с соединением цезия, рубидия или калия, фосфат алюминия, фосфат алюминия, ассоциированный с соединением цезия, рубидия или калия, прокаленный фосфат ниобия, фосфат ниобия, ассоциированный с соединением цезия, рубидия или калия, прокаленный гидрофосфат циркония, гидрофосфат циркония, ассоциированный с соединением цезия, рубидия или калия. Ортофосфаты, описанные выше, могут быть использованы в смеси с фосфорной кислотой (Н 3 РО 4). Равным образом, в качестве катализатора можно использовать пирофосфаты редкоземельных элементов, в частности ланатана, одни или в смеси с ортофосфатами, описанными выше. Такие катализаторы описаны в европейском патенте ЕР 1066255. Основные катализаторы. Основной катализатор может быть твердым или нетвердым. Он может быть использован в гетерогенной форме или не в гетерогенной форме, в частности, во время стадии b). В частности, он может быть использован в форме, солюбилизированной в реакционной среде, в частности, во время стадии b). Согласно первому способу осуществления в качестве основного катализатора можно использовать органическую соль, содержащую основной анион. Подходят, в частности, соли щелочных или щелочно-8 019222 земельных металлов соединений, содержащих сульфатную, сульфонатную, фосфатную или фосфонатную группу, или органических соединений, содержащих карбоксилатную или алкоголятную (или "алкилатную") группу. Называют, в частности, алкоголяты калия, натрия или лития, в частности этанолат натрия или этанолат лития. Согласно второму способу осуществления в качестве основного катализатора можно использовать неорганическое основание. Таким основанием может быть азотсодержащее или не содержащее азота неорганическое основание. Неорганические основания, отличные от азотсодержащих оснований, обладают тем преимуществом, что имеют более умеренную стоимость и менее вредны с точки зрения окружающей среды. Наконец, предохраняются от любой побочной реакции, которая может наблюдаться с первичными или вторичными аминами, например. Подходят, в частности, водорастворимые соли щелочных металлов, типа гидроксидов, неорганических карбонатов, неорганических фосфатов. В качестве иллюстрации упомянутых оснований можно, в частности, назвать гидроксиды, такие как NaOH, KOH, LiOH, и соли сильных оснований со слабой кислотой, такие как K2CO3 и Na2CO3, K3PO4, Li3PO4. Согласно третьему способу осуществления в качестве основного катализатора можно использовать твердый гетерогенный основной катализатор. В данном частном случае, используемое основание может представлять собой гетерогенный катализатор на основе гидроксидов и/или оксидов щелочных металлов,щелочно-земельных металлов и/или лантаноидов. В частности, такими катализаторами могут быть оксид магния (MgO), Mg(OH)2, СаО, Са(ОН)2, ВаО, Ва(ОН)2. В частности, упомянутый катализатор может быть выбран среди оксидов, гидроксидов и основных солей щелочно-земельных и/или редкоземельных элементов, не проявляющих валентность IV, и среди минералов, их содержащих. В частности, можно использовать природные или аналогичные синтетические минералы, которые образованы из интеркалированных слоев на основе оксидов или гидроксидов металлов, таких как гидротальцит. В частности, он может представлять собой природный или аналогичный синтетический гидротальцит. Упомянутые основные соли могут содержать различные комбинации металлических катионов М 3+, таких как Mg2+, Zn2+, Cu2+, Ni2+, Te2+, Со 2+, и трехвалентных катионов, как Al3+, Cr3+, Fe3+. Анионы,ассоциированные с металлическими катионами, могут представлять собой галогены, органические анионы или оксанионы. В качестве типичного представителя упомянутых гидротальцитов можно, в частности, назвать гидротальцит, отвечающий формуле[Mg6Al2(O4)16]СО 34 Н 2 О. В частности, можно использовать оксиды и карбонаты редкоземельных элементов, такие как иттербий и лантан. Согласно четвертому способу осуществления можно использовать щелочной металл в металлической форме, например натрий. В качестве примеров особенно используемых основных катализаторов называют алкоголяты (или "алкилаты") щелочных металлов, в частности метилат натрия, этилат натрия, третбутилат натрия, метилат калия, этилат калия, трет-бутилат калия,металлический натрий,оксид лантана или оксид магния. Последующие реакции. Отмечают, что можно применять получение сложных метиловых диэфиров, используя в качестве спирта метанол, затем приступать к транс-этерификации с более тяжелым спиртом, как пропанол, изопропанол, бензиловый спирт, этанол, н-бутанол, изобутанол, пентанолы, циклогексанол, гексанол, изооктанол, 2-этилгексанол и их смеси, чтобы получить более тяжелый диэфир. Другие детали и преимущества изобретения смогут проявиться при рассмотрении примеров, следующих ниже, которые не имеют ограничительного характера. Примеры Пример 1, стадия а). Использовали в качестве исходного продукта смесь динитрильных соединений следующего массового состава: 86 мас.%, метилглутаронитрила; 11 мас.% этилсукцинонитрила; 3 мас.% адипонитрила. На неподвижный каталитический слой, состоящий из 4 мл оксида титана (анатаз), помещенный между 2 слоями из 5 мл стеклянного порошка, нагретый до 275 С и продуваемый потоком азота 3 л/ч, при помощи 2 шприцев совместно инжектировали 1 мл/ч смеси динитрилов и 1 мл/ч воды. На выходе из реактора газы конденсировали в приемном баке, помещенном в ледяную баню. После 6 ч реакции полученные продукты анализировали хроматографией в газовой фазе. Получали тогда при конверсии динитрилов 97% выход смеси имидов 94%. Пример 2.1, стадия b) с MgO. В реактор из нержавеющей стали объемом 300 мл вводили 20 г смеси имидов (продукт из примера 1), 175 г метанола и 1 г MgO (Prolabo). Нагревали реакционную смесь при самоустанавливающемся давлении до 250 С и сохраняли в указанных условиях в течение 6 ч. После охлаждения и фильтрования катализатора анализировали реакционную среду методом ГХ (CPG). При конверсии имидов 90% получали выход сложных диэфиров 67%. Пример 2.2, стадия b) с оксидом лантана. В реактор из нержавеющей стали объемом 300 мл вводили 20 г смеси имидов (продукт из примера 1), 175 г метанола и 1 г La2O3 (Rhodia). Нагревали реакционную смесь при самоустанавливающемся давлении до 250 С и сохраняли в указанных условиях в течение 6 ч. После охлаждения и фильтрования катализатора анализировали реакционную среду методом ГХ (CPG). При конверсии имидов 95% получали выход сложных диэфиров 62%. Пример 2.3, стадия b) с метилатом натрия. В реактор из нержавеющей стали объемом 300 мл вводили 20 г смеси имидов (продукт из примера 1),175 г метанола и 0,5 г метилата натрия. Нагревали реакционную смесь при самоустанавливающемся давлении до 250 С и сохраняли в указанных условиях в течение 6 ч. После охлаждения анализировали реакционную среду методом ГХ (CPG). При конверсии имидов 92% получали выход сложных диэфиров 65%. Пример 2.4, стадия b) с трет-бутилатом калия. В реактор из нержавеющей стали объемом 300 мл вводили 20 г смеси имидов (продукт из примера 1), 175 г метанола и 0,5 г трет-бутилата калия (Aldrich). Нагревали реакционную смесь при самоустанавливающемся давлении до 250 С и сохраняли в указанных условиях в течение 6 ч. После охлаждения и фильтрования катализатора анализировали реакционную среду методом ГХ (CPG). При конверсии имидов 89% получали выход сложных диэфиров 67%. Пример 2.5, стадия b) без катализатора. В реактор из нержавеющей стали объемом 300 мл вводили 20 г смеси имидов (продукт из примера 1), 175 г метанола. Нагревали реакционную смесь при самоустанавливающемся давлении до 250 С и сохраняли в указанных условиях в течение 6 ч. После охлаждения анализировали реакционную среду методом ГХ (CPG). При конверсии имидов 85% получали выход сложных диэфиров 65%. Пример 3.1. Пример с сивушным маслом - стадия b) с этилатом натрия. В реактор из нержавеющей стали объемом 300 мл, выдерживающий давление, снабженный приспособлением для непрерывной продувки аммиака, вводили 25 г смеси имидов (продукт из примера 1), добавляли 50 г сивушного масла фирмы WAKO (температура кипения 110-130 С - плотность 0,810-0,850) и 5% мас./мас. этилата натрия по отношению к сумме имидов. Закрывали реактор и нагревали, перемешивая реакционную смесь, до 250 С. После 4 ч реакции конверсия имидов была полная, и получали выход сложных диэфиров 90%. Реакционную среду фильтровали, чтобы выделить катализатор, и перегоняли фильтрат, чтобы разделить избыток сивушного масла и смесь сложных диэфиров. Смесь сложных диэфиров перегоняли в интервале температур 160-200 С при давлении 20 мм рт.ст. Пример 3.2. Пример с сивушным маслом - стадия b) с металлическим натрием. Действовали, как в примере 4, используя 2,5% мас./мас. металлического натрия вместо этилата натрия. Тогда получали конверсию 100% и выход сложных диэфиров 91%. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения по меньшей мере одного диэфирного соединения общей формулы (IV)R-OOC-A-COO-R (IV),включающий следующие стадии: а) получение имидного соединения общей формулы (I) в которой А обозначает двухвалентный углеводородный радикал, содержащий от 2 до 12 атомов углерода, линейный или разветвленный, гидролизом в присутствии воды по меньшей мере одного динитрильного соединения общей формулы (III)b) затем реакцию между имидным соединением (I) и по меньшей мере одним спиртом общей формулы (II) в которой R обозначает углеводородный радикал, линейный или разветвленный, включая алифатический, циклоалифатический, ароматический или арилалкильный, содержащий от 1 до 20 атомов углерода, с получением продукта реакции, содержащего по меньшей мере одно диэфирное соединение общей формулы (IV),отличающийся тем, что стадию а) осуществляют в паровой фазе в присутствии твердого кислотного катализатора и стадию b) осуществляют в присутствии по меньшей мере одного катализатора, отличного от катализатора, используемого на стадии а). 2. Способ по п.1, отличающийся тем, что стадию b) осуществляют в присутствии основного катализатора. 3. Способ по п.2, отличающийся тем, что основный катализатор выбран из органических солей, содержащих основный анион,неорганических оснований,гетерогенных основных катализаторов и щелочных металлов в металлической форме. 4. Способ по п.2, отличающийся тем, что основный катализатор содержит алкоголят щелочного металла, металлический натрий, оксид лантана или оксид магния. 5. Способ по одному из пп.1-4, отличающийся тем, что стадию b) осуществляют в жидкой или в паровой фазе. 6. Способ по одному из пп.1-5, отличающийся тем, что стадию а) осуществляют при температуре меньше 500 С. 7. Способ по одному из пп.1-6, отличающийся тем, что стадию а) осуществляют при температуре в интервале от 250 до 450 С. 8. Способ по одному из пп.1-7, отличающийся тем, что на стадии а) молярное соотношение между водой и динитрильным соединением (III) находится в интервале от 2 до 20. 9. Способ по одному из пп.1-8, отличающийся тем, что на стадии а) молярное соотношение между водой и динитрильным соединением (III) находится в интервале от 4 до 8. 10. Способ по одному из пп.1-9, отличающийся тем, что на стадии b) молярное соотношение между спиртом (II) и имидным соединением (I) находится в интервале от 1 до 30. 11. Способ по одному из пп.1-10, отличающийся тем, что на стадии b) молярное соотношение между спиртом (II) и имидным соединением (I) находится в интервале от 5 до 20. 12. Способ по одному из пп.1-11, отличающийся тем, что динитрильное соединение (III) выбрано из метилглутаронитрила, этилсукцинонитрила, адипонитрила и их смесей. 13. Способ по одному из пп.1-12, отличающийся тем, что спирт (II) выбран из метанола, пропанола,изопропанола, бензилового спирта, этанола, н-бутанола, изобутанола, пентанолов, циклогексанола, гексанола, изооктанола, 2-этилгексанола и их смесей. 14. Способ по одному из пп.1-13, отличающийся тем, что стадию а) осуществляют в присутствии твердого кислотного катализатора, и твердый кислотный катализатор выбран из оксидов металлов, как оксид алюминия, оксиды титана, смеси оксид титана/оксид алюминия и их аналоги,цеолитов в кислой форме,глин в кислой форме и кислых фосфатов, как NaH2PO4 или пирофосфат кремния. 15. Способ по п.14, отличающийся тем, что твердый кислотный катализатор содержит диоксид титана в форме анатаза. 16. Способ по одному из пп.1-15, отличающийся тем, что стадию b) осуществляют в жидкой фазе при температуре меньше 400 С. 17. Способ по одному из пп.1-16, отличающийся тем, что стадию b) осуществляют в жидкой фазе при температуре от 100 до 300 С. 18. Способ по одному из пп.1-17, отличающийся тем, что стадию b) осуществляют в жидкой фазе при давлении от 1 до 100 бар. 19. Способ по одному из пп.1-18, отличающийся тем, что стадию b) осуществляют в жидкой фазе при самоустанавливающемся давлении. 20. Способ по одному из пп.1-19, отличающийся тем, что после стадии b) осуществляют стадию с),заключающуюся в нагревании продукта реакции стадии b) и дистилляции таким образом, чтобы выделить диэфирное соединение (IV). 21. Способ по п.20, отличающийся тем, что продукт реакции стадии b) содержит побочный продукт, который превращают в имид формулы (I) на стадии с) и полученный имид (I) используют для осуществления стадии b). 22. Способ по одному из пп.1-21, отличающийся тем, что образующийся на стадии b) аммиак удаляют во время данной стадии. Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2

МПК / Метки

МПК: C07C 67/22, C07C 69/44, C07C 67/20, C07C 69/34

Метки: сложных, получения, способ, диэфиров, соединений, динитрильных

Код ссылки

<a href="https://eas.patents.su/12-19222-sposob-polucheniya-slozhnyh-diefirov-iz-dinitrilnyh-soedinenijj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения сложных диэфиров из динитрильных соединений</a>

Следующий патент: Кристаллические формы производных фениламинопиримидина

Случайный патент: Тетрагидрохинолиновые производные и способ их получения