Способ литья магниевого сплава

Формула / Реферат

1. Способ литья магниевого сплава, содержащего

5,00-13,00 вес.% алюминия,

0,00-22,00 вес.% цинка,

а также содержащего 0,10-0,5 вес.% марганца,

остальное - магний и постоянные примеси, общее содержание которых составляет менее 0,1 вес.%,

при осуществлении которого

отливают сплав в пресс-форме, температуру в которой поддерживают в интервале 150-340°С,

заполняют пресс-форму в течение времени, которое в миллисекундах равно произведению числа от 2 до 300 и средней толщины детали в миллиметрах,

поддерживают статическое давление металла во время литья в интервале 20-70 МПа с возможным последующим повышением до 180 МПа.

2. Способ по п.1, отличающийся тем, что температуру в пресс-форме поддерживают в интервале 160-300°С, предпочтительно в интервале от 200 до 270°С.

3. Способ по п.1 или 2, отличающийся тем, что время заполнения пресс-формы в миллисекундах равно произведению средней толщины детали в миллиметрах и числа от 2 до 200, предпочтительно от 3 до 50, наиболее предпочтительно от 3 до 20.

4. Способ по любому из пп.1-3, отличающийся тем, что статическое давление металла во время литья поддерживают в интервале 30-70 МПа.

5. Способ по любому из пп.1-4, отличающийся тем, что скорость охлаждения после литья составляет 10-1000°С/с.

6. Способ по любому из пп.1-5, отличающийся тем, что содержание алюминия составляет от 10,00 до 13,00 вес.%, предпочтительно от 10,00 до 12,00 вес.%.

7. Способ по любому из пп.1-6, отличающийся тем, что содержание цинка составляет от 0,00 до 10,00 вес.%.

8. Способ по любому из пп.1-7, отличающийся тем, что содержание алюминия составляет от 10,00 до 12,00 вес.%, а содержание цинка составляет от 0,00 до 4,00 вес.%.

9. Способ по любому из пп.1-5, отличающийся тем, что содержание алюминия составляет от 5,00 до 13,00 вес.%, предпочтительно от 6,00 до 12,00 вес.%.

10. Способ по любому из пп.1-5 и 9, отличающийся тем, что содержание цинка составляет от 10,00 до 22,00 вес.%.

11. Способ по любому из пп.1-5 и 9, 10, отличающийся тем, что содержание алюминия составляет от 6,00 до 12,00 вес.%, а содержание цинка составляет от 10,00 до 18,00 вес.%.

Текст

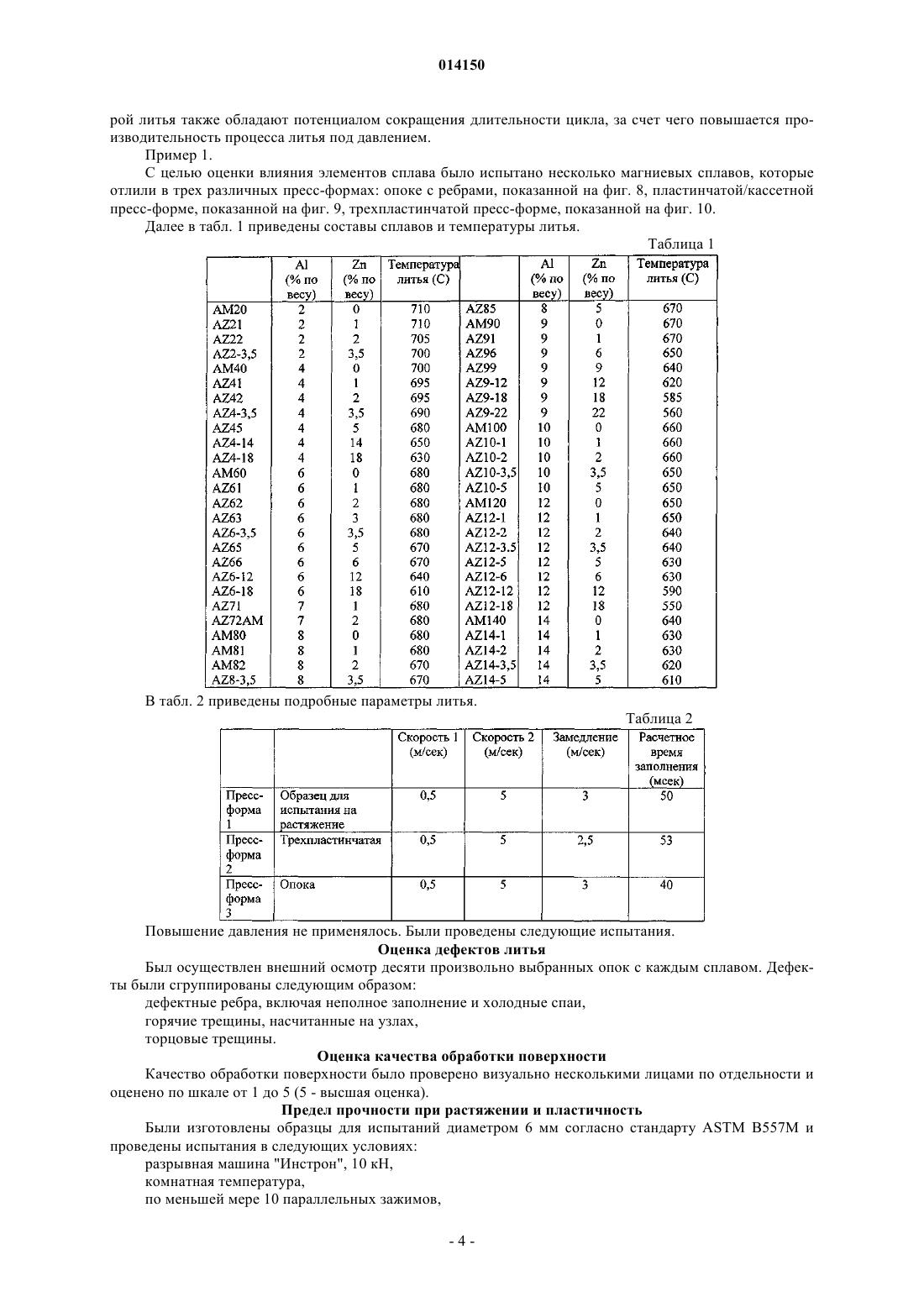

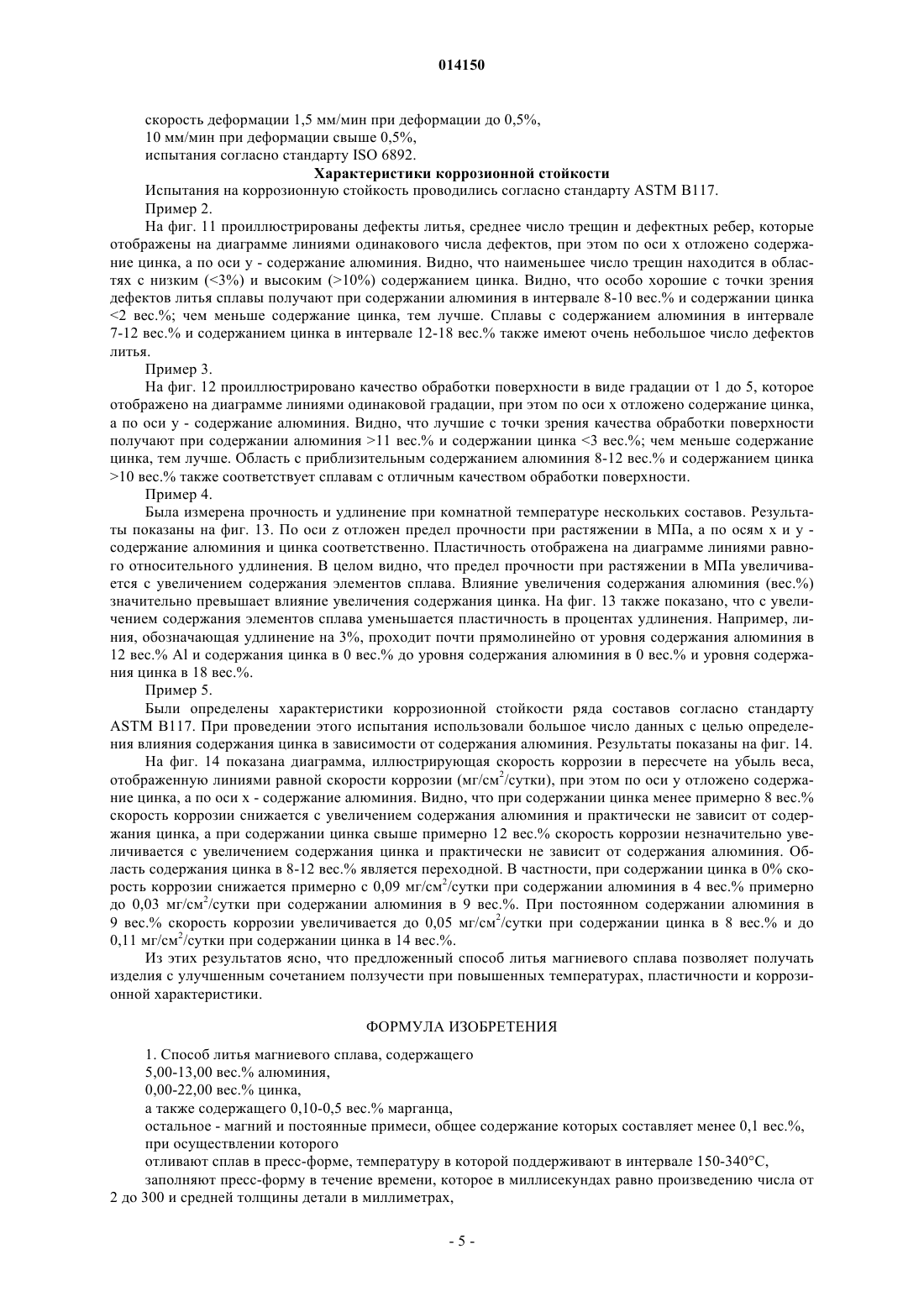

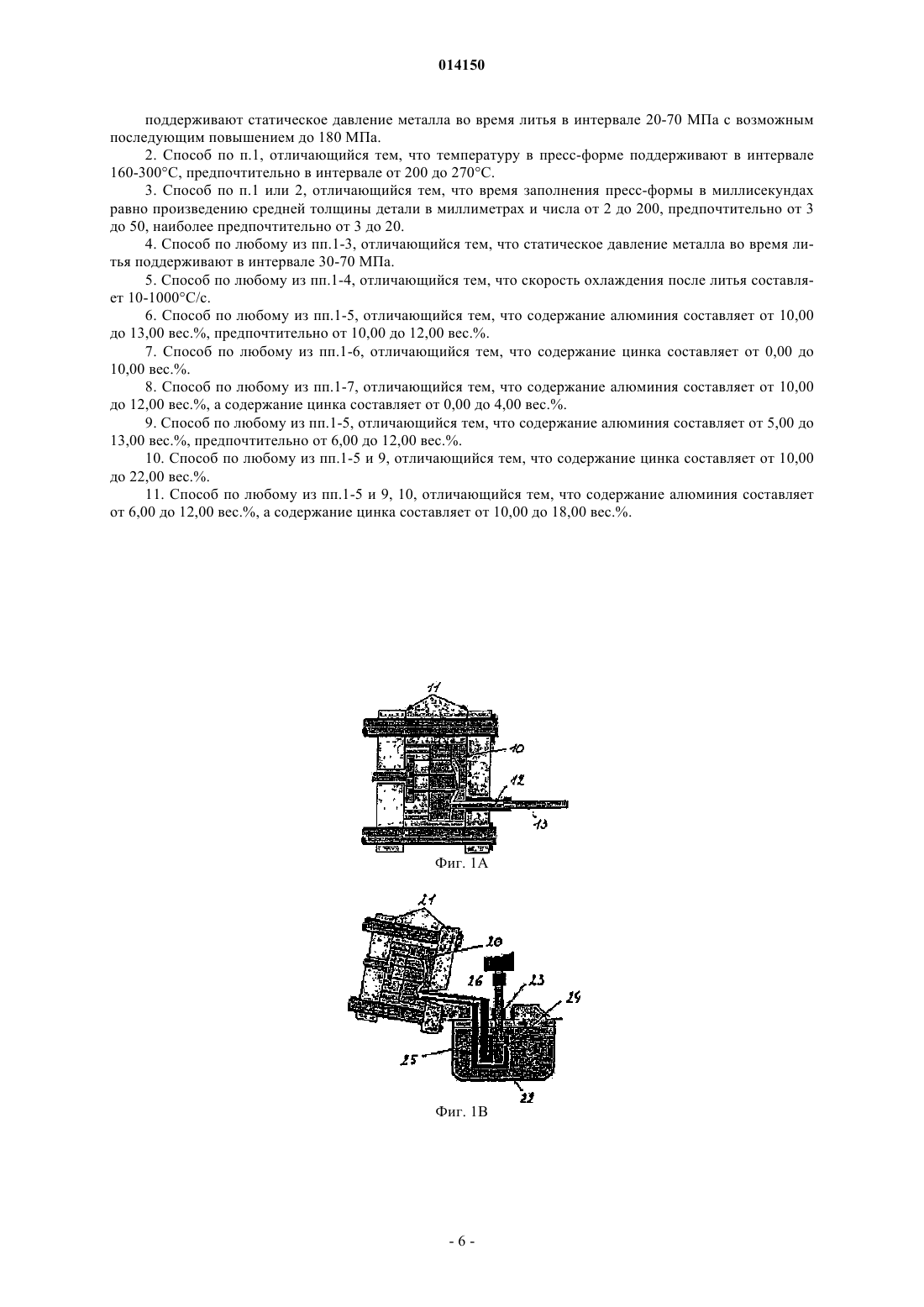

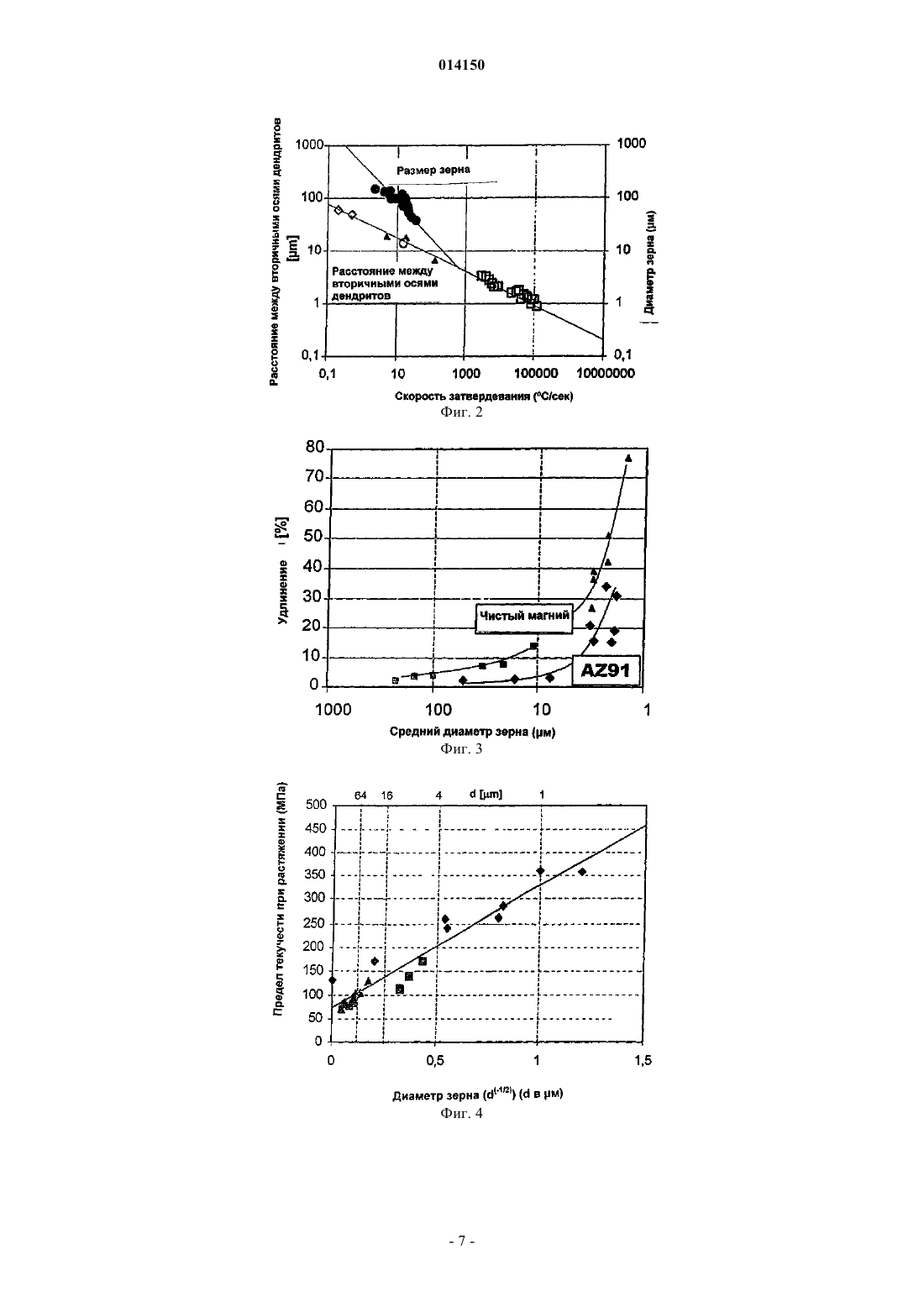

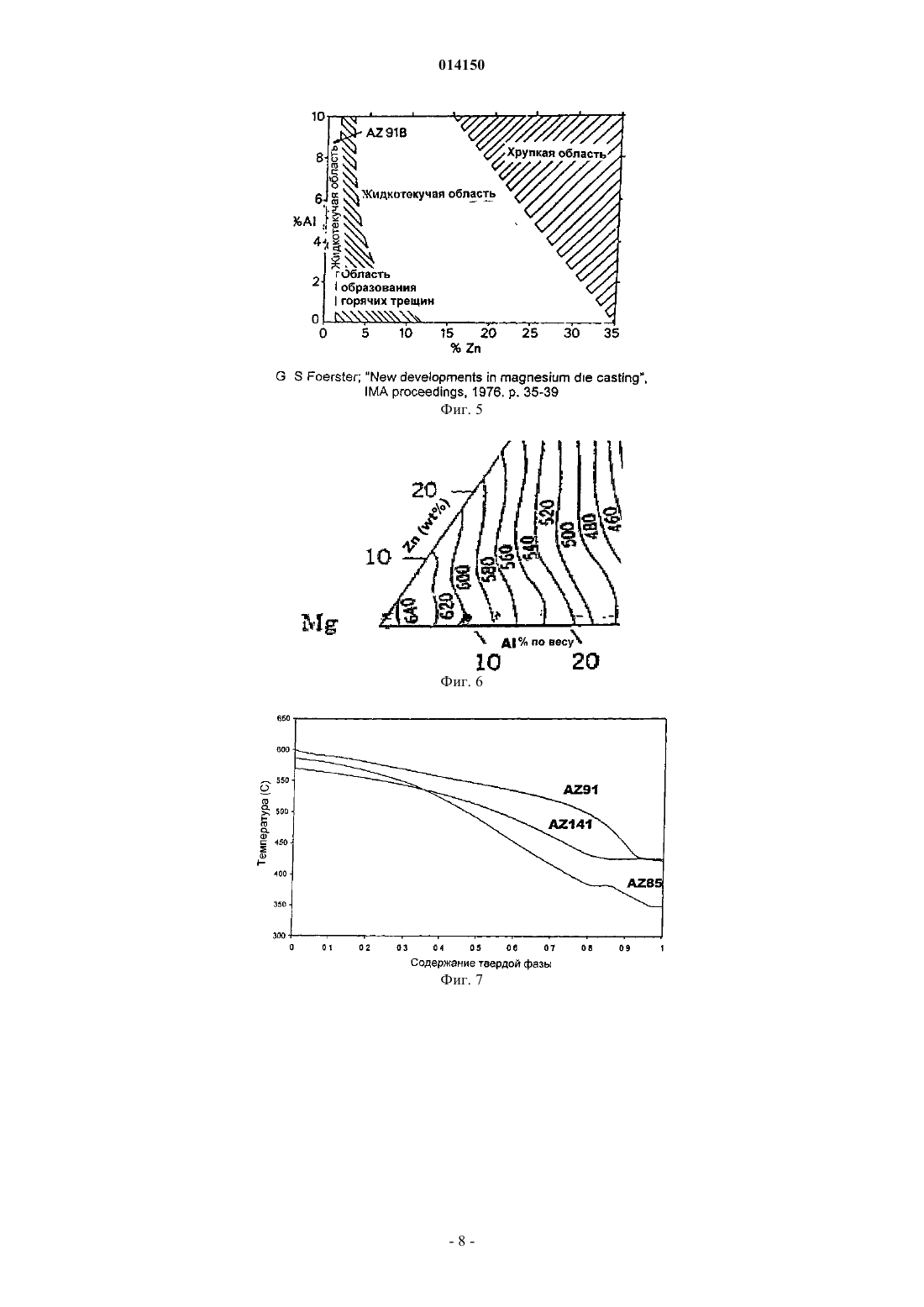

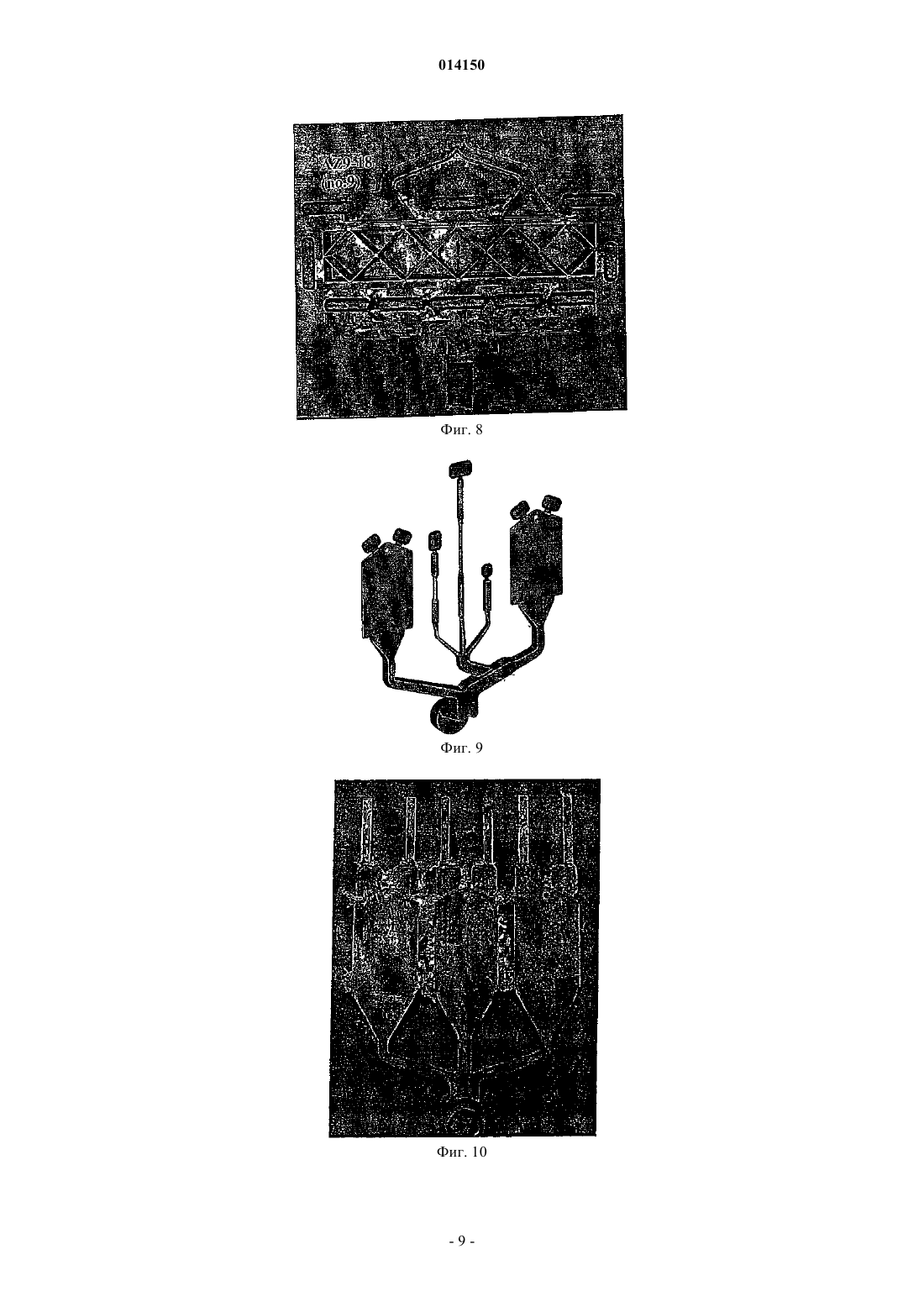

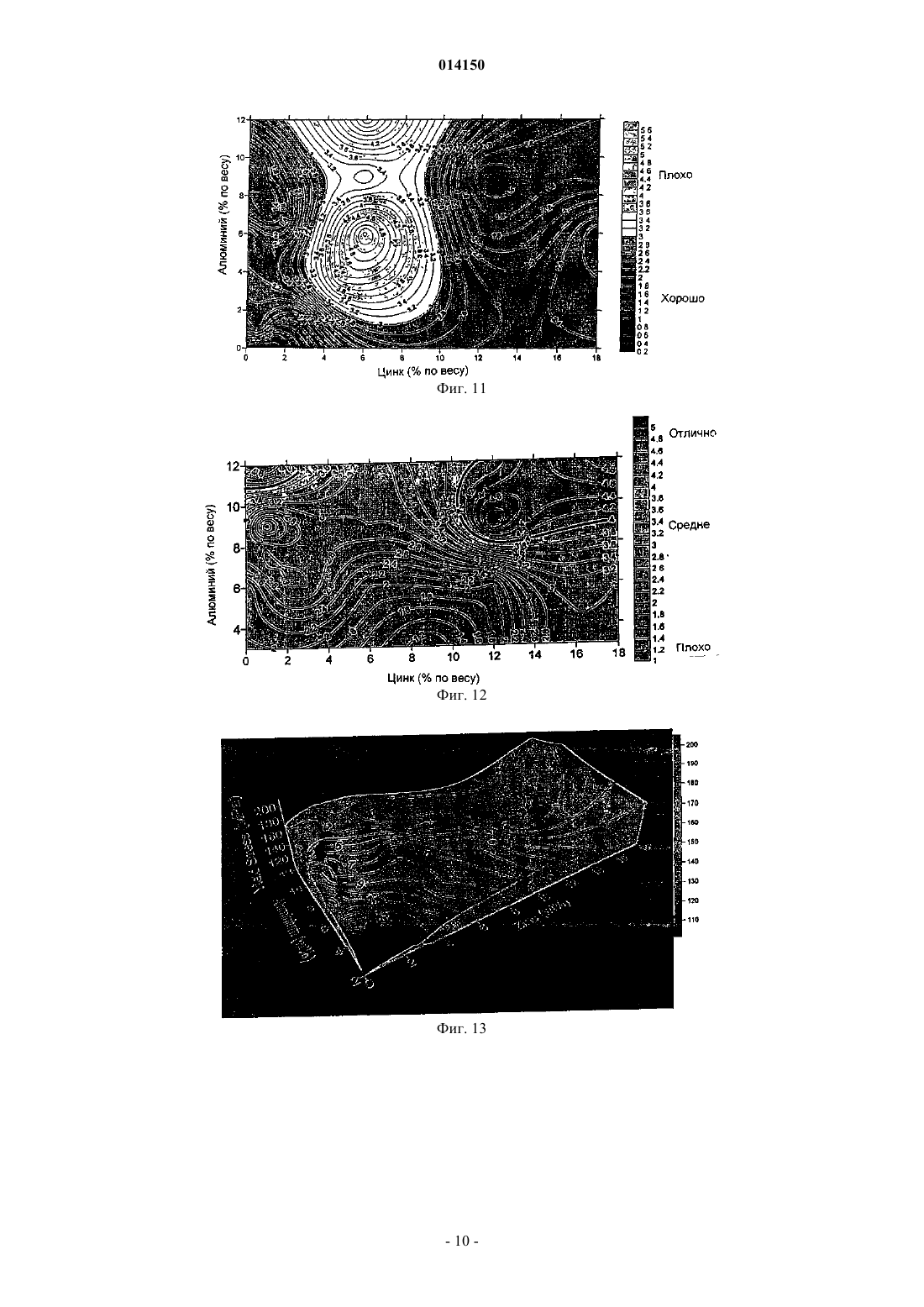

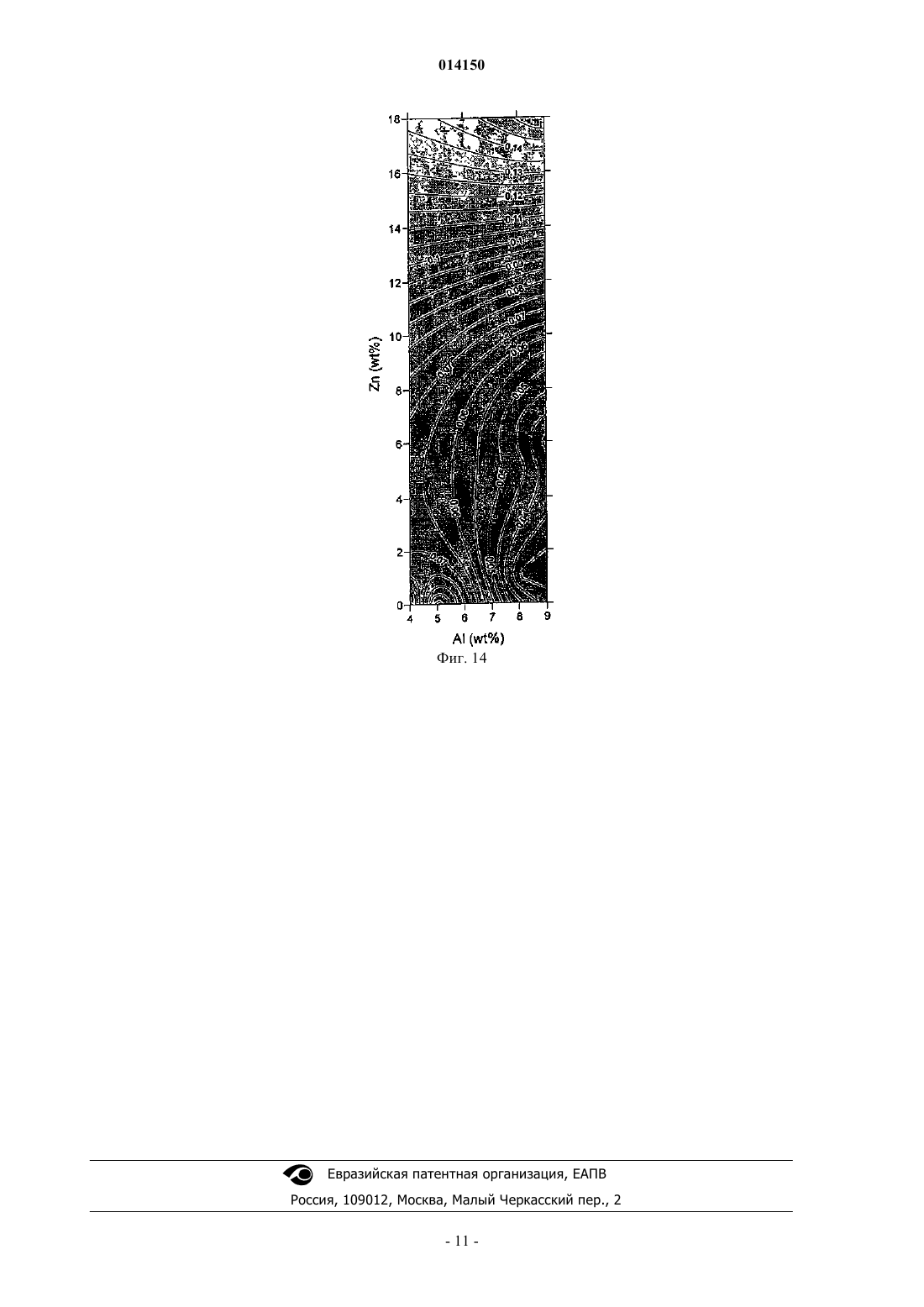

СПОСОБ ЛИТЬЯ МАГНИЕВОГО СПЛАВА В изобретении описан способ литья магниевого сплава, содержащего 5,00-13,00 вес.% алюминия,0,00-22,00 вес.% цинка, а также содержащего 0,10-0,5 вес.% марганца, остальное - магний и постоянные примеси, общее содержание которых составляет менее 0,1 вес.%, в ходе осуществления которого отливают сплав в пресс-форме, температуру в которой регулируют в интервале 150340 С, заполняют пресс-форму в течение времени, которое в миллисекундах равно произведению числа от 2 до 300, умноженному на среднюю толщину детали в миллиметрах, поддерживают статическое давление металла во время литья в интервале 20-70 МПа с возможным последующим повышением до 180 МПа. 014150 Настоящее изобретение относится к способу литья магниевого сплава, содержащего алюминий,цинк и марганец, остальное - магний и постоянные примеси, при этом общее содержание примесей находится на уровне менее установленного весового процента. Сплавы на магниевой основе широко применяют в автомобилестроении в качестве материала для изготовления литых деталей и все чаще в 3 С-индустрии (компьютеры, коммуникации и бытовая электроника). Литые детали из сплавов на магниевой основе могут изготавливаться обычными способами литья, которые включают литье под давлением, литье в песчаную форму, литье в постоянные формы и полупостоянные формы, литье в гипсовые формы и литье по выплавляемым моделям. Сплавы на магниевой основе обладают рядом особо выгодных свойств, что стало причиной увеличения спроса на литые детали из сплавов на магниевой основе в автомобилестроении. Эти свойства включают низкую плотность, высокое отношение предела прочности к массе, хорошие литейные качества, хорошую обрабатываемость и хорошие характеристики демпфирования. Наиболее распространенными магниевыми сплавами для литья под давлением являются такие сплавы, как магниево-алюминиевые сплавы или магниево-алюминиево-цинковые сплавы, содержащие 0,5% Mn, преимущественноMg-9%Al-1%Zn (обозначаемые как AZ91), Mg-6%Al (AM60) и Mg-5%Al (AM50). В WO 2006/000022 А 1 описан сплав на магниевой основе, содержащий цинк, алюминий, кальций и(или) бериллий или необязательно марганец, с помощью которого предпринята попытка улучшить качество обработки поверхности литых деталей из магния. Тем не менее, данный документ конкретно не относится к литейным качествам сплава. В настоящем изобретении предложен относительно недорогой сплав на магниевой основе, обеспечивающий повышенное качество обработки поверхности и имеющий улучшенные литейные качества. Изобретение отличается тем, что в нем предложен сплав, содержащий 10,00-13,00 вес.% алюминия,10,00-22,00 вес.% цинка, а также содержащий 0,10-0,5 вес.% марганца, остальное - магний и постоянные примеси, общее содержание которых составляет менее 0,1 вес.%, при этом сплав отливают в прессформе, температуру в которой регулируют в интервале 150-340 С, заполняют пресс-форму в течение времени, которое в миллисекундах равно произведению числа от 2 до 300 и средней толщины детали в миллиметрах, поддерживают статическое давление металла во время литья в интервале 20-70 МПа с возможным последующим повышением до 180 МПа согласно независимому п.1. В зависимых пп.2-11 охарактеризованы предпочтительные варианты осуществления изобретения. За счет сочетания предложенного магниево-алюминиево-цинкового сплава с указанным выше особым способом литья могут быть получены изделия, обладающие отличным качеством обработки поверхности, хорошей пластичностью и приемлемыми механическими свойствами, а также характеристиками коррозионной стойкости. Содержание алюминия предпочтительно составляет от около 5,00 до 13,00 вес.%. При содержании алюминия менее 10,00% содержание цинка не превышает 10,00-22,00 вес.%. При меньшем содержании цинка ухудшается сочетание литейных качеств и качества обработки поверхности. При содержании алюминия свыше 10,00% предел содержания цинка может быть расширен до 0,00-22,00% с сохранением удовлетворительных литейных качеств и качества обработки поверхности. В случаях применения, в которых требуется минимальная пластичность, состав сплава выбирают таким образом, чтобы содержание алюминия находилось в интервале от 10,00 до 12,00 вес.%, а содержание цинка - от 0,00 до 4,00 вес.%. Сплавы с эквивалентными литейными качествами и качеством обработки поверхности могут быть получены, если выбран такой состав сплава, в котором содержание алюминия находится в интервале от 6,00 до 12,00 вес.%, а содержание цинка - от 10,00 до 22,00 вес.%. Преимуществом этих сплавов является более низкая температура литья. Далее настоящее изобретение описано на примерах и со ссылкой на приложенные чертежи, на которых на фиг. 1 А, 1 В схематически показаны машины для литья под давлением с холодной и горячей камерами прессования соответственно; на фиг. 2 показана диаграмма, иллюстрирующая зависимость между скоростью затвердевания и микроструктурой (размером зерна и расстоянием между вторичными осями дендритов) отлитых магниевых сплавов; на фиг. 3 - диаграмма, иллюстрирующая зависимость между размером зерна и пластичностью магниевых сплавов; на фиг. 4 - диаграмма, иллюстрирующая зависимость между размером зерна и пределом текучести при растяжении магниевых сплавов; на фиг. 5 - диаграмма из документа известного уровня техники "New developments in magnesium diecasting", G.S. Foerster, записки IMA, 1976 г., с. 35-39, на которой диапазон состава разделен на жидкотекучую область, хрупкую область и область образования горячих трещин; на фиг. 6 - угол с высоким содержанием магния на фазовой диаграмме Mg-Al-Zn и линии постоянной температуры перехода в жидкое состояние; на фиг. 7 - диаграмма, на которой по горизонтальной оси отложено относительное содержание твердой фазы (вес.%) в зависимости от отложенной по вертикальной оси температуры (С) для трех различ-1 014150 ных магниевых сплавов; на фиг. 8-10 - компоненты трех различных магниевых сплавов, отливаемых с использованием трех различных пресс-форм; на фиг. 11 - диаграмма, иллюстрирующая дефекты литья, среднее число трещин и дефектных ребер в проиллюстрированной на фиг. 8 опоке, которые отображены на диаграмме линиями одинакового числа дефектов, при этом по оси х отложено содержание цинка, а по оси у - содержание алюминия; на фиг. 12 - диаграмма, иллюстрирующая качество обработки поверхности в виде градации от 1 до 5 в проиллюстрированной на фиг. 8 опоке, которое отображено на диаграмме линиями одинаковой градации, при этом по оси х отложено содержание цинка, а по оси у - содержание алюминия; на фиг. 13 - диаграмма, на которой по оси z отложен предел прочности при растяжении в МПа, а по осям х и у - содержание алюминия и цинка, соответственно, при этом пластичность отображена на диаграмме линиями равного относительного удлинения; на фиг. 14 - диаграмма, иллюстрирующая скорость коррозии в пересчете на убыль веса, отображенную линиями равной скорости коррозии (мг/см 2/сутки), при этом по оси у отложено содержание цинка, а по оси х - содержание алюминия. На фиг. 1 А и 1 В схематически показаны машины для литья под давлением с холодной и горячей камерами прессования, соответственно, каждая из которых имеет пресс-форму 10, 20, снабженную системой 11, 21 гидравлического прижима соответственно. Расплавленный металл с помощью ударного цилиндра 12, 22, снабженного, соответственно, поршнем 13, 23, вводят в пресс-форму. Как показано на фиг. 1 А, в системе с холодной камерой прессования необходима вспомогательная система для дозирования металла, поступающего в горизонтальный ударный цилиндр. Вместе с тем, в показанной на фиг. 1 В машине для литья под давлением с горячей камерой прессования используется система 12, 23 с вертикальным поршнем непосредственно в расплавленном сплаве. Чтобы получить магниево-алюминиево-цинковые сплавы с отличными характеристиками, сплавы необходимо отливать в условиях исключительно быстрого охлаждения. Это касается способа литья под давлением. Стальная пресс-форма 10, 20 оснащена масляной (или водяной) системой охлаждения, которая регулирует температуру в пресс-форме в интервале 200-300 С. Предпосылкой обеспечения высокого качества является малое время заполнения пресс-формы во избежание затвердевания металла во время заполнения. Рекомендуемое время заполнения пресс-формы составляет величину порядка 10-2 с, умноженную на среднюю толщину детали (мм). Для этого сплав принудительно подают через литник с высокой скоростью в интервале 30-300 м/с. С целью обеспечения желаемых объемных потоков, поступающих в ударный цилиндр при малом времени заполнения, используют плунжеры с достаточно большим диаметром и скоростью до 10 м/с. Обычно статическое давление металла составляет 20-70 МПа с возможным последующим повышением давления до 180 МПа, в особенности в случае отливок с более толстыми стенками. При использовании данного способа литья скорость охлаждения изделия обычно составляет 10-1000 С/с в зависимости от толщины отливаемого изделия. На фиг. 2 показана зависимость между скоростью затвердевания и микроструктурой отлитого сплава. По горизонтальной оси отложена скорость затвердевания (С/с), на левой вертикальной шкале показано расстояние между вторичными осями дендритов (мкм), а на правой вертикальной шкале показан диаметр зерна (мкм). Линией 30 обозначен получаемый размер зерна, а линией 31 - получаемое значение расстояния между вторичными осями дендритов. В случае литья под давлением уменьшение размера зерна достигают за счет скорости охлаждения. Как упомянуто выше, обычно используют скорости охлаждения в интервале 10-1000 С/с. В результате размер зерна обычно составляет 5-100 мкм. Хорошо известно, что малый размер зерна способствует повышению пластичности сплава. Эта зависимость проиллюстрирована на фиг. 3, на которой показана зависимость между размером зерна и относительным удлинением. По горизонтальной оси отложен средний размер зерна (мкм), а по вертикальной оси - относительное удлинение (%). На диаграмме показаны два различных состава, линией 35 обозначен чистый магний, а линией 36 обозначен магниевый сплав AZ91 (Mg-9%Al, 1%Zn). Также хорошо известно, что малый размер зерна способствует увеличению предела текучести сплава при растяжении. Эта зависимость (Холла-Петча) показана на фиг. 4. По горизонтальной оси отложен диаметр зерна в d(-0,5), при этом величина d выражена в мкм, а по вертикальной оси отложен предел текучести при растяжении в МПа. Таким образом, ясно, что малый размер зерна, получаемый при очень высоких скоростях охлаждения, достигаемых при литье под давлением, необходим для обеспечения предела прочности при растяжении и пластичности. Термин "литейные качества" означает возможность литья из сплава готового изделия с требуемыми функциональными возможностями и свойствами. Он обычно включает три параметра: (1) возможность формования изделия с желаемыми особенностями геометрии и размерами, (2) возможность изготовления плотного изделия с желаемыми свойствами и (3) влияние на оснастку пресс-формы, литейное оборудование и эффективность литья под давлением. В 3 С-индустрии используют литые компоненты с крайне-2 014150 малой толщиной стенок, например корпуса портативных компьютеров и мобильных телефонов. Это предусматривает обязательные требования к способности сплава заполнять пресс-форму и в тоже время обеспечивать гладкую и блестящую поверхность. Сплав марки AZ91 является наиболее распространенным сплавом, применимым в этих целях, главным образом, за счет его лучших литейных качеств по сравнению со сплавами марок АМ 50 и АМ 60. Тем не менее, поверхности тонкостенных компонентов из сплава марки AZ91 часто не удовлетворяют требованиям. Обычно на эти компоненты наносят конверсионное покрытие. При менее блестящей поверхности, иногда включающей участки с ликвацией элементов, необходимо наносить множество слоев покрытия. Обычно, чем выше качество поверхности, тем меньше покрытия требуется. Магниево-алюминиево-цинковые сплавы, содержащие 0-10 вес.% алюминия и 0-35 вес.% цинка,были изучены в 70-е годы. ("New developments in magnesium die casting", G.S. Foerster, записки IMA,1976 г., с. 35-39). На показанной на фиг. 5 диаграмме из работы Foerster диапазон состава разделен на жидкотекучую область, хрупкую область и область образования горячих трещин. Сплавы, описанные в патентной заявке Австралии WO 2006/000022 А 1, в которой предпринята попытка повысить качество обработки поверхности, в основном входят в жидкотекучую область, показанную на фиг. 5. Диапазоны составов сплавов согласно настоящему изобретению в основном находятся за пределами диапазонов составов, описанных в документе известного уровня техники (фиг. 5), и целиком за пределами диапазонов,описанных в WO 2006/000022 А 1. В ходе испытаний, которые описаны далее, стало ясно, что сплавы согласно настоящему изобретению обладают значительными преимуществами над описанными ранее сплавами с точки зрения заполнения пресс-формы, прилипания к пресс-форме и образования горячих трещин. Все эти особенности являются важнейшими при литье под давлением сложных тонкостенных компонентов. Магниево-алюминиево-цинковые сплавы с содержанием алюминия и цинка согласно настоящему изобретению начинают затвердевать при температуре около 600 С в зависимости от содержания алюминия и цинка. Это проиллюстрировано на фиг. 6, на которой на фазовой диаграмме Mg-Al-Zn показаны линии постоянной температуры перехода в жидкое состояние для угла с высоким содержанием магния. В результате температура литья, обычно на 70 С превышающая температуру перехода в жидкое состояние,может быть значительно ниже, чем у обычных сплавов марок АМ 50, АМ 60 и AZ91. За счет того что эвтектическая фаза Mg17Al12 плавится при температуре около 420 С, обычные магниево-алюминиевые сплавы, такие как АМ 50, АМ 60 и AZ91 будут иметь интервал затвердевания в районе 200 С, как это показано на фиг. 7, на которой по горизонтальной оси отложено относительное содержание твердой фазы(вес.%) в зависимости от отложенной по вертикальной оси температуры (С) для трех различных магниевых сплавов. В частности, сплав AZ91 начинает затвердевать при 600 С и полностью затвердевает при 420 С. При увеличении содержания алюминия до 14%, как в сплаве AZ141, затвердевание начинается при температуре около 570 С и завершается при 420 С. За счет значительного содержания цинка сплав AZ85 затвердевает в интервале температур 590-350 С. Поскольку цинк в магниево-алюминиевоцинковом сплаве изменяет эвтектическую фазу Mg17Al12, сплав полностью затвердевает при температурах значительно ниже 420 С, как в случае обычных сплавов АМ 50, AM60 и AZ91. Обычно при увеличении содержания алюминия в литых под давлением магниево-алюминиевых сплавах улучшаются литейные качества отливки. Это объясняется тем, что магниево-алюминиевые сплавы имеют широкий интервал затвердевания, что делает их по природе трудными для литья, если только в конце затвердевания не присутствует достаточно большое количество эвтектической фазы. Этим можно объяснить хорошие литейные качества AZ91D, согласующиеся с кривыми охлаждения, показанными на фиг. 7. При большом количестве цинка помимо алюминия в предложенных сплавах количество эвтектической (модифицированной) фазы, присутствующей в конце затвердевания, еще больше увеличивается,что объясняет улучшенные литейные качества предложенных в изобретении магниево-алюминиевоцинковых сплавов. В расплавленном состоянии магниевые сплавы имеют тенденцию воспламеняться и окисляться (гореть), если только они не защищены защитными газами, такими как SF6, и сухим воздухом, содержащим или не содержащим СО 2 или SO2 и сухой воздух. Окисление усугубляется с повышением температуры. Обычно для ослабления окисления также добавляют небольшие количества бериллия (10-15 частей на миллион по весу). Известно, что бериллий образует токсичные вещества и должен применяться с осторожностью. Значительные меры предосторожности требуются, в особенности, при переработке окалины и шлака, образующихся при очистке тиглей, поскольку окалина/шлак имеют высокое содержание соединений бериллия. Одним из преимуществ настоящего изобретения является то, что литье сплава может осуществляться при значительно более низких температурах, чем литье обычных сплавов, за счет чего снижается потребность в защитных газах. По этой же причине можно свести к минимуму добавки бериллия. Более низкие температуры литья по сравнению с литьем обычных сплавов также обеспечивают значительные преимущества, поскольку увеличивается срок службы дозирующей системы, ударного цилиндра и пресс-формы. В частности, при литье под давлением с использованием горячей камеры прессования значительно увеличивается срок службы фурменного рукава. Сплавы с более низкой температу-3 014150 рой литья также обладают потенциалом сокращения длительности цикла, за счет чего повышается производительность процесса литья под давлением. Пример 1. С целью оценки влияния элементов сплава было испытано несколько магниевых сплавов, которые отлили в трех различных пресс-формах: опоке с ребрами, показанной на фиг. 8, пластинчатой/кассетной пресс-форме, показанной на фиг. 9, трехпластинчатой пресс-форме, показанной на фиг. 10. Далее в табл. 1 приведены составы сплавов и температуры литья. Таблица 1 В табл. 2 приведены подробные параметры литья. Таблица 2 Повышение давления не применялось. Были проведены следующие испытания. Оценка дефектов литья Был осуществлен внешний осмотр десяти произвольно выбранных опок с каждым сплавом. Дефекты были сгруппированы следующим образом: дефектные ребра, включая неполное заполнение и холодные спаи,горячие трещины, насчитанные на узлах,торцовые трещины. Оценка качества обработки поверхности Качество обработки поверхности было проверено визуально несколькими лицами по отдельности и оценено по шкале от 1 до 5 (5 - высшая оценка). Предел прочности при растяжении и пластичность Были изготовлены образцы для испытаний диаметром 6 мм согласно стандарту ASTM B557M и проведены испытания в следующих условиях: разрывная машина "Инстрон", 10 кН,комнатная температура,по меньшей мере 10 параллельных зажимов,-4 014150 скорость деформации 1,5 мм/мин при деформации до 0,5%,10 мм/мин при деформации свыше 0,5%,испытания согласно стандарту ISO 6892. Характеристики коррозионной стойкости Испытания на коррозионную стойкость проводились согласно стандарту ASTM B117. Пример 2. На фиг. 11 проиллюстрированы дефекты литья, среднее число трещин и дефектных ребер, которые отображены на диаграмме линиями одинакового числа дефектов, при этом по оси х отложено содержание цинка, а по оси у - содержание алюминия. Видно, что наименьшее число трещин находится в областях с низким (3%) и высоким (10%) содержанием цинка. Видно, что особо хорошие с точки зрения дефектов литья сплавы получают при содержании алюминия в интервале 8-10 вес.% и содержании цинка 2 вес.%; чем меньше содержание цинка, тем лучше. Сплавы с содержанием алюминия в интервале 7-12 вес.% и содержанием цинка в интервале 12-18 вес.% также имеют очень небольшое число дефектов литья. Пример 3. На фиг. 12 проиллюстрировано качество обработки поверхности в виде градации от 1 до 5, которое отображено на диаграмме линиями одинаковой градации, при этом по оси х отложено содержание цинка,а по оси у - содержание алюминия. Видно, что лучшие с точки зрения качества обработки поверхности получают при содержании алюминия 11 вес.% и содержании цинка 3 вес.%; чем меньше содержание цинка, тем лучше. Область с приблизительным содержанием алюминия 8-12 вес.% и содержанием цинка 10 вес.% также соответствует сплавам с отличным качеством обработки поверхности. Пример 4. Была измерена прочность и удлинение при комнатной температуре нескольких составов. Результаты показаны на фиг. 13. По оси z отложен предел прочности при растяжении в МПа, а по осям х и у содержание алюминия и цинка соответственно. Пластичность отображена на диаграмме линиями равного относительного удлинения. В целом видно, что предел прочности при растяжении в МПа увеличивается с увеличением содержания элементов сплава. Влияние увеличения содержания алюминия (вес.%) значительно превышает влияние увеличения содержания цинка. На фиг. 13 также показано, что с увеличением содержания элементов сплава уменьшается пластичность в процентах удлинения. Например, линия, обозначающая удлинение на 3%, проходит почти прямолинейно от уровня содержания алюминия в 12 вес.% Al и содержания цинка в 0 вес.% до уровня содержания алюминия в 0 вес.% и уровня содержания цинка в 18 вес.%. Пример 5. Были определены характеристики коррозионной стойкости ряда составов согласно стандартуASTM B117. При проведении этого испытания использовали большое число данных с целью определения влияния содержания цинка в зависимости от содержания алюминия. Результаты показаны на фиг. 14. На фиг. 14 показана диаграмма, иллюстрирующая скорость коррозии в пересчете на убыль веса,отображенную линиями равной скорости коррозии (мг/см 2/сутки), при этом по оси у отложено содержание цинка, а по оси х - содержание алюминия. Видно, что при содержании цинка менее примерно 8 вес.% скорость коррозии снижается с увеличением содержания алюминия и практически не зависит от содержания цинка, а при содержании цинка свыше примерно 12 вес.% скорость коррозии незначительно увеличивается с увеличением содержания цинка и практически не зависит от содержания алюминия. Область содержания цинка в 8-12 вес.% является переходной. В частности, при содержании цинка в 0% скорость коррозии снижается примерно с 0,09 мг/см 2/сутки при содержании алюминия в 4 вес.% примерно до 0,03 мг/см 2/сутки при содержании алюминия в 9 вес.%. При постоянном содержании алюминия в 9 вес.% скорость коррозии увеличивается до 0,05 мг/см 2/сутки при содержании цинка в 8 вес.% и до 0,11 мг/см 2/сутки при содержании цинка в 14 вес.%. Из этих результатов ясно, что предложенный способ литья магниевого сплава позволяет получать изделия с улучшенным сочетанием ползучести при повышенных температурах, пластичности и коррозионной характеристики. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ литья магниевого сплава, содержащего 5,00-13,00 вес.% алюминия,0,00-22,00 вес.% цинка,а также содержащего 0,10-0,5 вес.% марганца,остальное - магний и постоянные примеси, общее содержание которых составляет менее 0,1 вес.%,при осуществлении которого отливают сплав в пресс-форме, температуру в которой поддерживают в интервале 150-340 С,заполняют пресс-форму в течение времени, которое в миллисекундах равно произведению числа от 2 до 300 и средней толщины детали в миллиметрах,-5 014150 поддерживают статическое давление металла во время литья в интервале 20-70 МПа с возможным последующим повышением до 180 МПа. 2. Способ по п.1, отличающийся тем, что температуру в пресс-форме поддерживают в интервале 160-300 С, предпочтительно в интервале от 200 до 270 С. 3. Способ по п.1 или 2, отличающийся тем, что время заполнения пресс-формы в миллисекундах равно произведению средней толщины детали в миллиметрах и числа от 2 до 200, предпочтительно от 3 до 50, наиболее предпочтительно от 3 до 20. 4. Способ по любому из пп.1-3, отличающийся тем, что статическое давление металла во время литья поддерживают в интервале 30-70 МПа. 5. Способ по любому из пп.1-4, отличающийся тем, что скорость охлаждения после литья составляет 10-1000 С/с. 6. Способ по любому из пп.1-5, отличающийся тем, что содержание алюминия составляет от 10,00 до 13,00 вес.%, предпочтительно от 10,00 до 12,00 вес.%. 7. Способ по любому из пп.1-6, отличающийся тем, что содержание цинка составляет от 0,00 до 10,00 вес.%. 8. Способ по любому из пп.1-7, отличающийся тем, что содержание алюминия составляет от 10,00 до 12,00 вес.%, а содержание цинка составляет от 0,00 до 4,00 вес.%. 9. Способ по любому из пп.1-5, отличающийся тем, что содержание алюминия составляет от 5,00 до 13,00 вес.%, предпочтительно от 6,00 до 12,00 вес.%. 10. Способ по любому из пп.1-5 и 9, отличающийся тем, что содержание цинка составляет от 10,00 до 22,00 вес.%. 11. Способ по любому из пп.1-5 и 9, 10, отличающийся тем, что содержание алюминия составляет от 6,00 до 12,00 вес.%, а содержание цинка составляет от 10,00 до 18,00 вес.%.

МПК / Метки

МПК: C22C 23/02, B22D 17/08, B22D 21/00

Метки: магниевого, способ, сплава, литья

Код ссылки

<a href="https://eas.patents.su/12-14150-sposob-litya-magnievogo-splava.html" rel="bookmark" title="База патентов Евразийского Союза">Способ литья магниевого сплава</a>

Предыдущий патент: Трубоукладочная машина

Следующий патент: Способ и устройство для буксирования подводных трубопроводов

Случайный патент: Способ непрерывного получения углеводородов из синтез-газа в шламовых реакторах и отделения получаемой жидкой фазы от твердой фазы