Использование попкорна для древесных и композиционных материалов

Формула / Реферат

1. Содержащее лигноцеллюлозу формованное изделие, в особенности древесный и композиционный материал, такой как древесно-стружечная плита (ДСП) и/или древесно-волокнистая плита (ДВП), причем содержащее лигноцеллюлозу формованное изделие содержит попкорн в качестве формирующего структуру и стабилизирующего размеры материала.

2. Содержащее лигноцеллюлозу формованное изделие в соответствии с п.1, причем попкорн имеет распределение зёрен по размерам, при котором >50 и <90% попкорна обладают размером зерна >2 и <10 мм.

3. Содержащее лигноцеллюлозу формованное изделие в соответствии с п.1 или 2, причем попкорн имеет среднее распределение зёрен по размерам, составляющее >3 и <6 мм.

4. Содержащее лигноцеллюлозу формованное изделие в соответствии с одним из пп.1-3, причем жирность попкорна до обработки составляет <10 мас.%.

5. Применение попкорна в качестве уловителя формальдегида, в особенности в древесных и композиционных материалах, которые скреплены амино-, фенопластами, а также таниновыми смолами.

6. Применение в соответствии с п.5, причем попкорн имеет распределение зёрен по размерам, при котором >50 и <90% попкорна обладают размером зерна >2 и <10 мм.

7. Применение в соответствии с п.5 или 6, причем попкорн имеет среднее распределение зёрен по размерам, составляющее >3 и <6 мм.

8. Применение в соответствии с одним из пп.5-7, причем жирность попкорна до обработки составляет <10%.

9. Древесно-стружечная плита (ДСП) и/или древесно-волокнистая плита (ДВП) с объёмной плотностью <550 кг/м3, а также прочностью при растяжении перпендикулярно к пласти плиты на объёмную плотность *1000 в >0,75 м3×N/мм2×кг.

10. Способ изготовления содержащего лигноцеллюлозу формованного изделия в соответствии с одним из пп.1-4, и/или древесно-стружечной (ДСП), и/или древесно-волокнистой плиты (ДВП) в соответствии с п.9, охватывающий следующие этапы:

a) обработка воздушной кукурузы до получения попкорна;

b) размельчение попкорна;

c) изготовление древесного и/или композиционного материала, или древесно-стружечной (ДСП), и/или древесно-волокнистой плиты (ДВП).

11. Способ в соответствии с п.10, причем этап а) осуществляется посредством обработки микроволнами.

12. Способ в соответствии с п.10 или 11, причем на этапе с) добавляется связующее средство и по возможности - ускоритель отвердения.

Текст

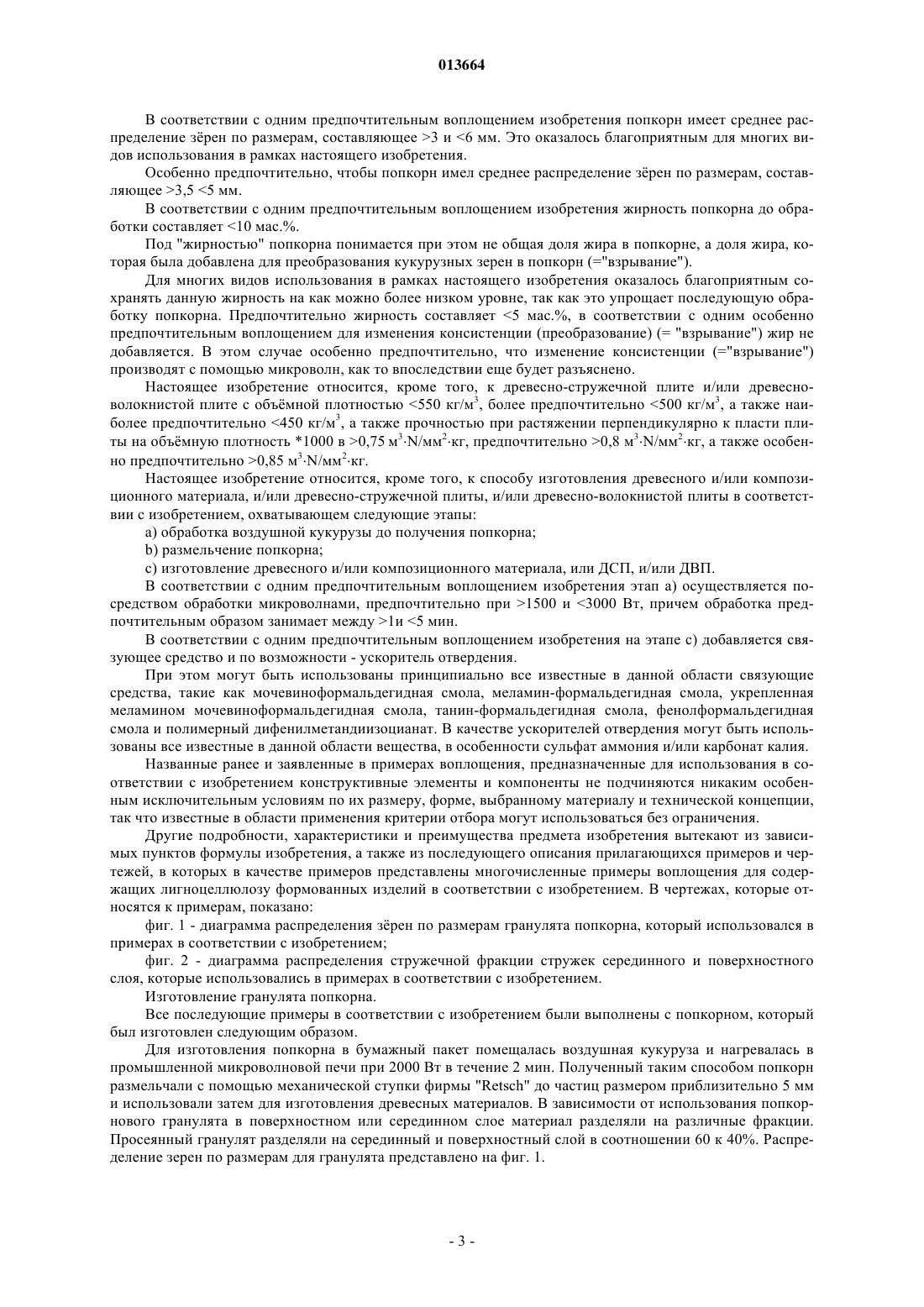

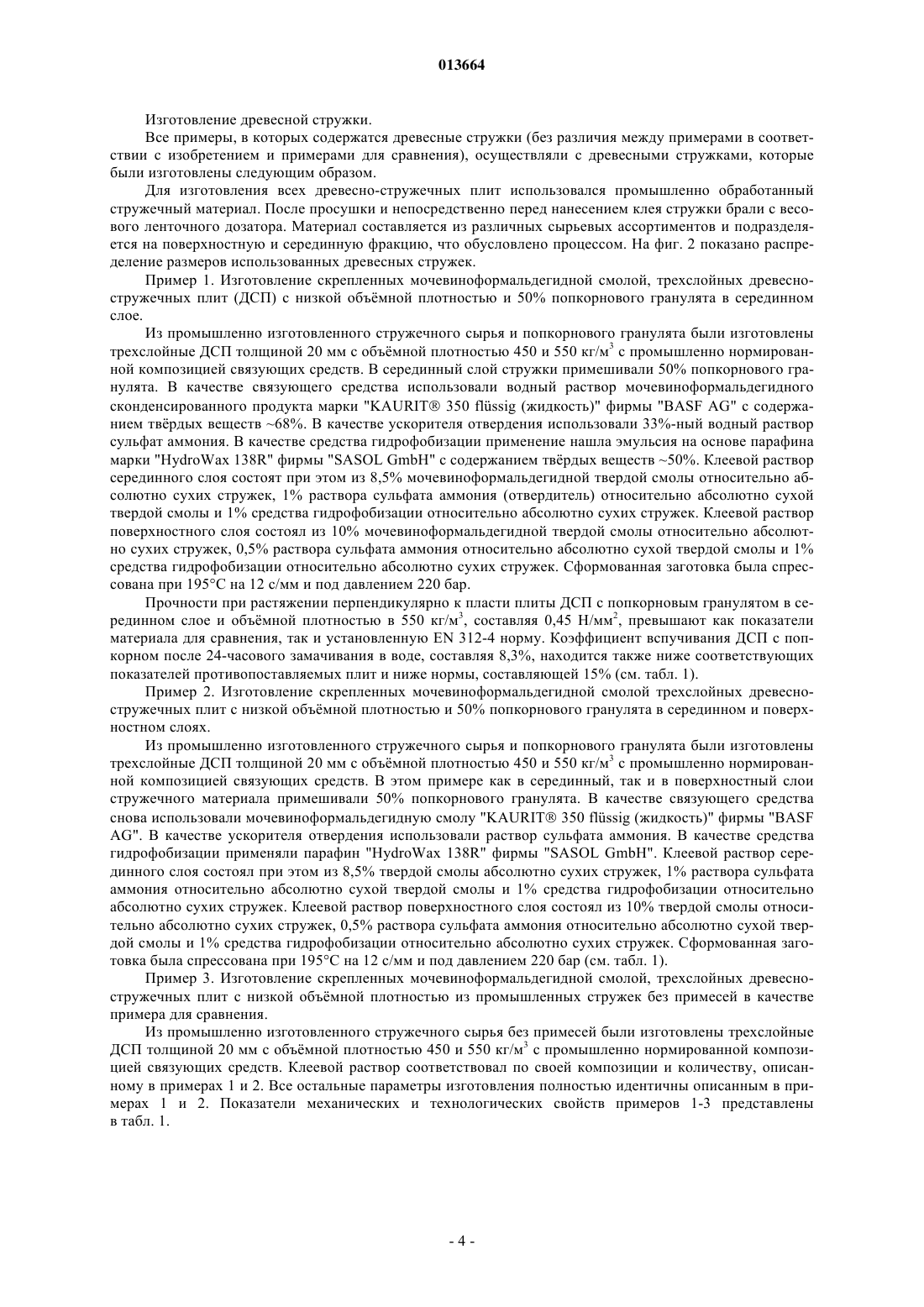

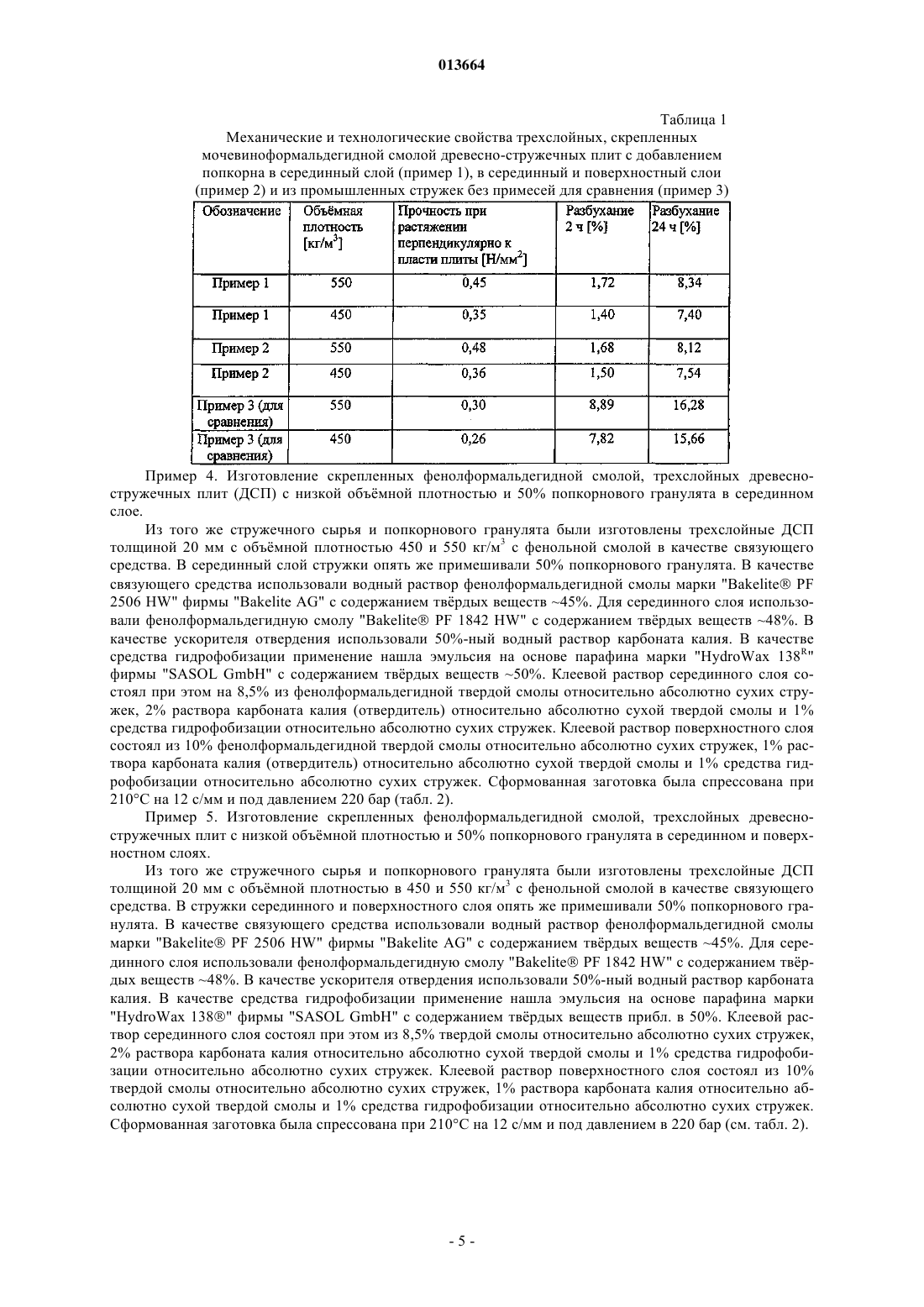

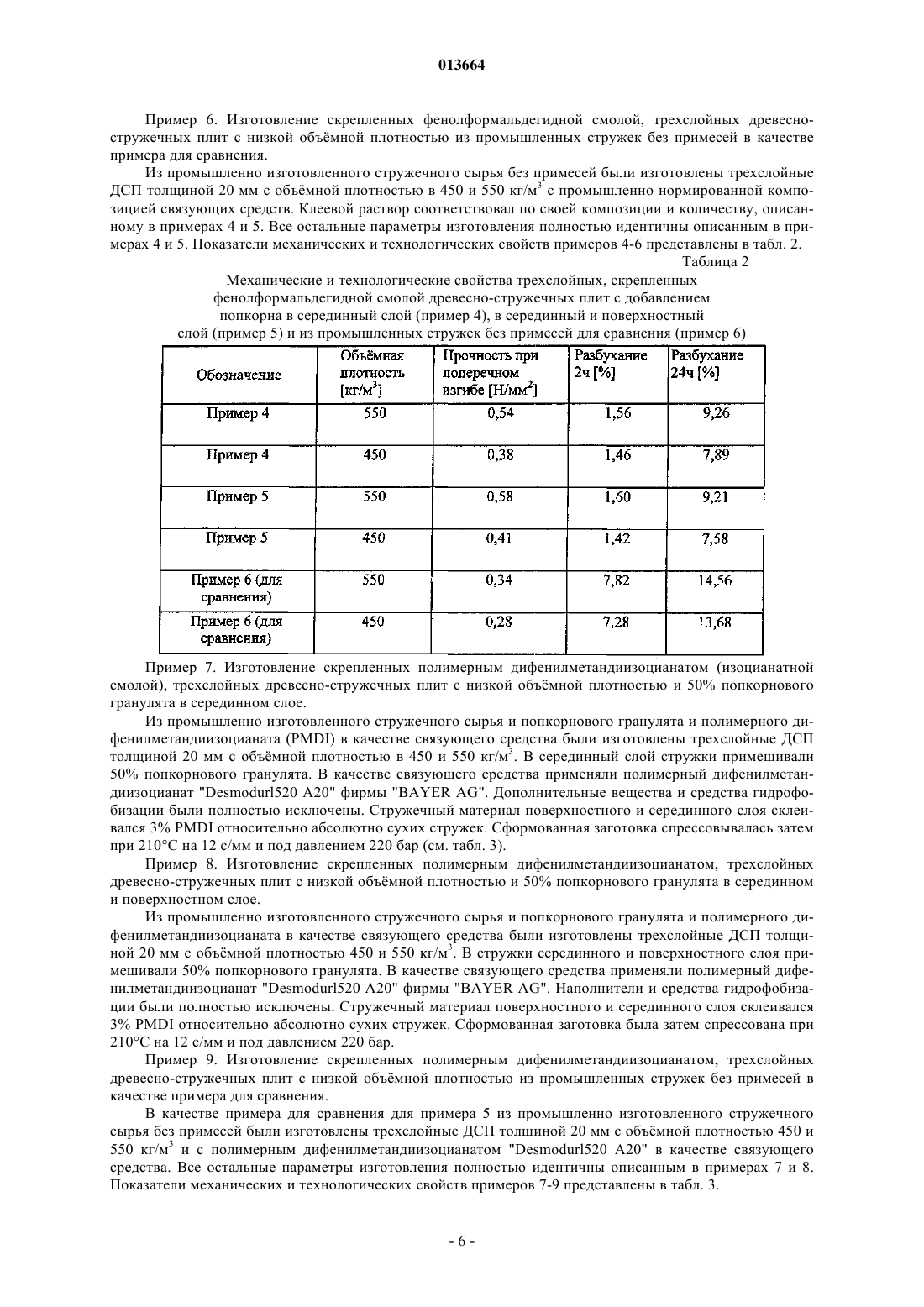

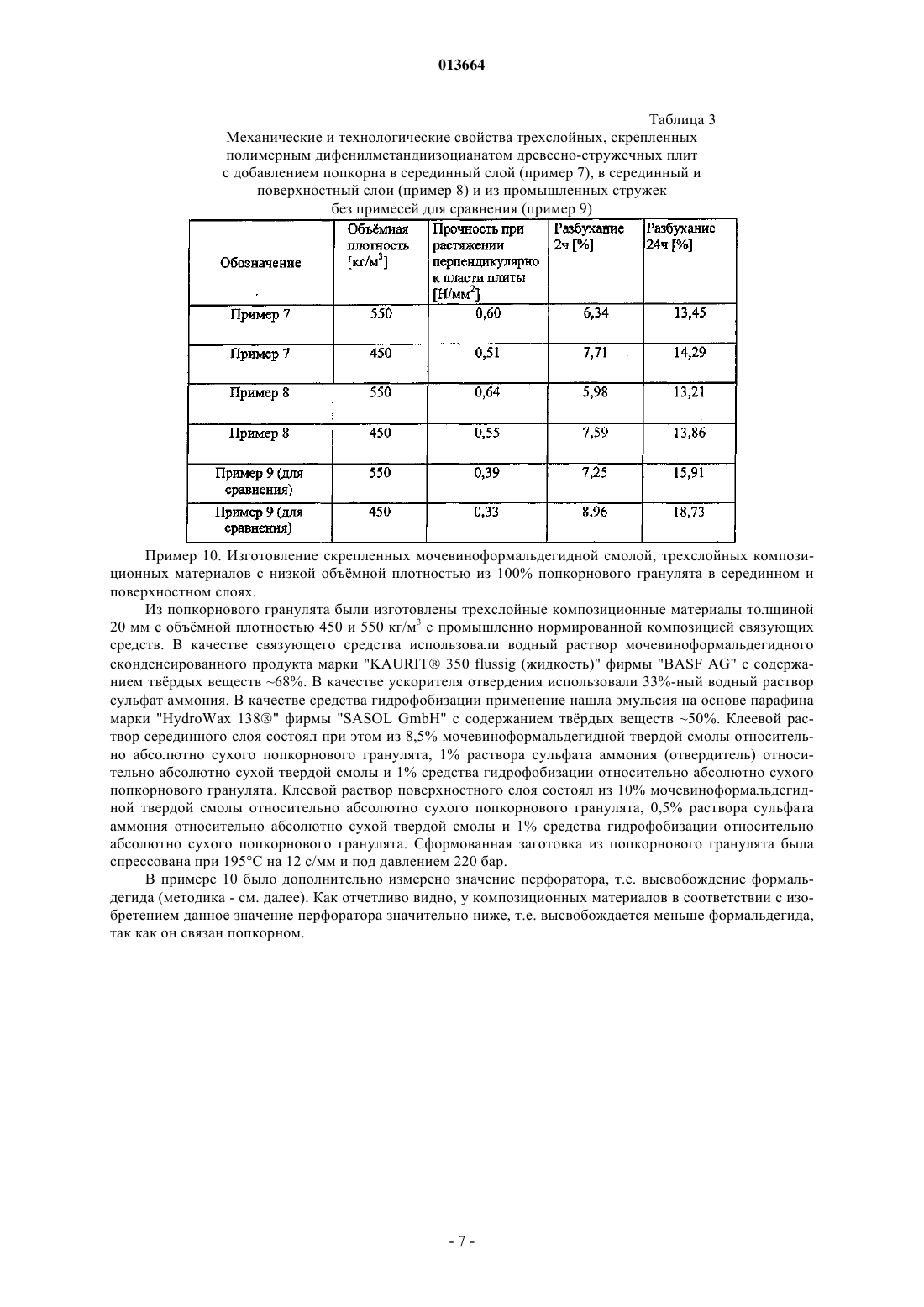

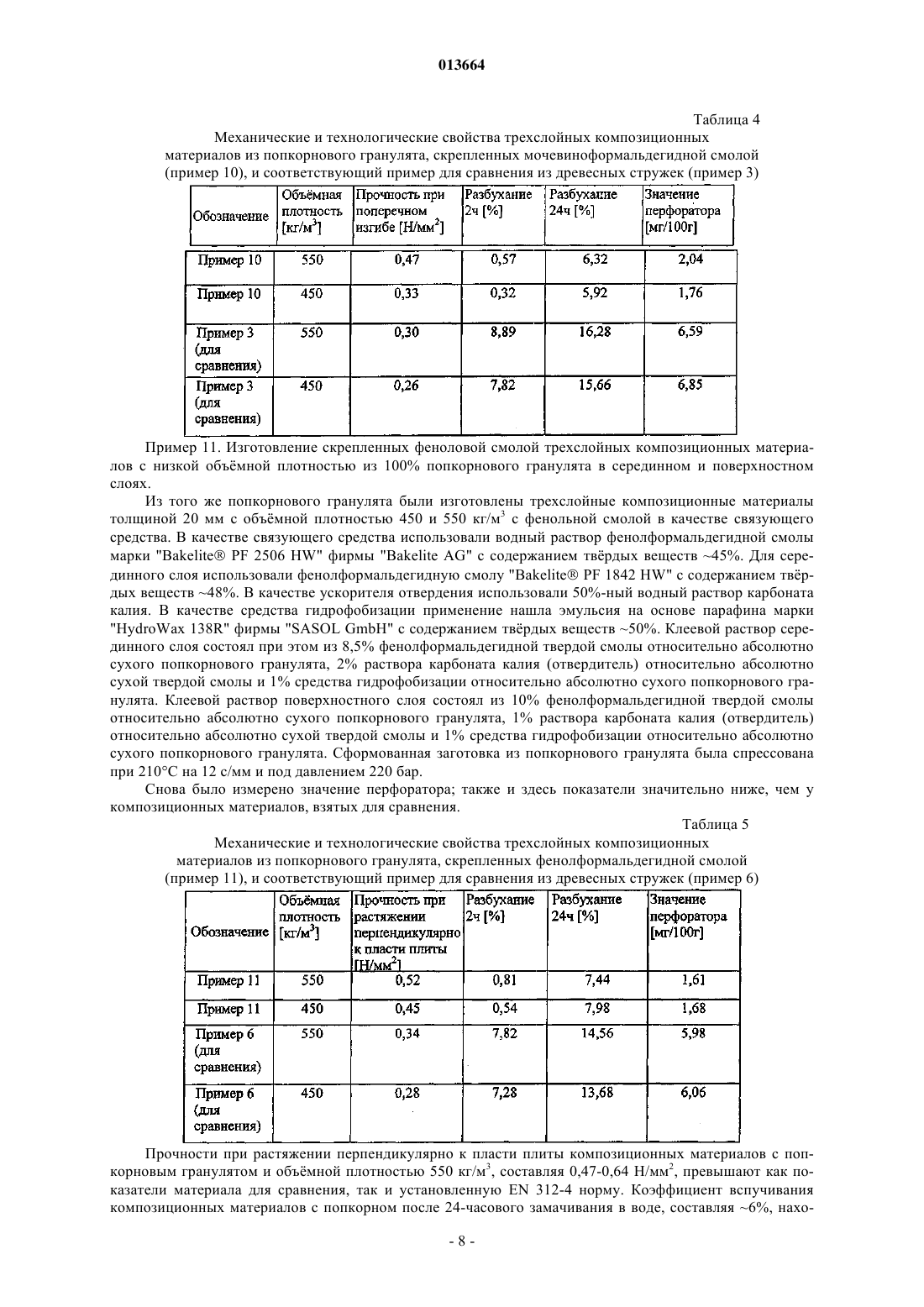

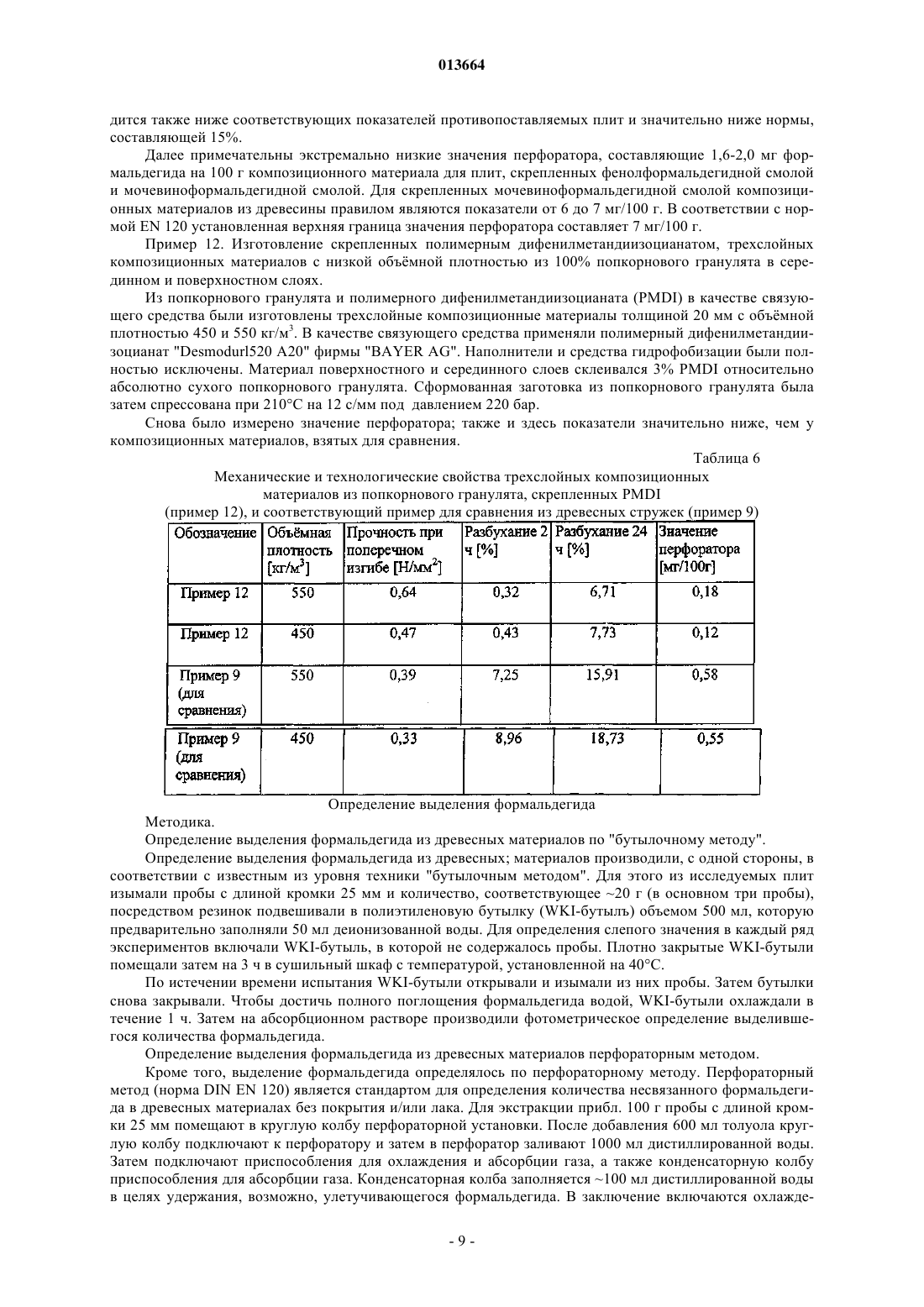

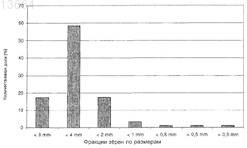

013664 Настоящее изобретение относится к области древесных и/или композиционных материалов, в особенности древесно-стружечных плит (ДСП) и древесно-волокнистых плит (ДВП), а также композиционных материалов, которые содержат лигноцеллюлозу и попкорн. Древесные и/или композиционные материалы, в особенности ДСП или ДВП, известны уже на протяжении более 100 лет в качестве заменителя цельной древесины в мебельной промышленности, строительной отрасли и т.д. Добротность древесных и/или композиционных материалов зависит от многочисленных факторов, среди которых особенную роль играют объмная плотность, прочности при растяжении перпендикулярно к пласти плиты и разбухание. В особенности объмная плотность имеет исключительно большое значение для древесных и/или композиционных материалов, так как предпочтительные свойства ДСП или ДВП, такие как прочностные свойства, возрастают в основном с увеличивающейся объмной плотностью. С другой стороны, выгодными были бы древесные и/или композиционные материалы с более низкой объмной плотностью, так как для производства таких древесных и/или композиционных материалов требуется меньше лигноцеллюлозы и связующих средств и их транспортировка связана с меньшими затратами. Кроме того, для таких композиционных материалов с малой объмной плотностью существует широкий спектр возможностей эксплуатации, при которых требуется менее плотный (и тем самым тяжелый) материал. Однако полезные свойства, которые связаны с возрастающей объмной плотностью, должны, по возможности, мало ухудшаться, если даже не сохраняться. Поэтому возникает задача создания древесного и композиционного материала, в котором может быть достигнута малая объмная плотность при одновременно хороших остальных свойствах, таких как предел прочности при растяжении и/или разбухание. Решением данной задачи является древесный и композиционный материал в соответствии с п.1 формулы изобретения. В соответствии с ним обеспечивается содержащее лигноцеллюлозу формованное изделие, в особенности предлагается древесный и композиционный материал, такой как древесностружечная плита (ДСП) и/или древесно-волокнистая плита (ДВП), причем содержащее лигноцеллюлозу формованное изделие содержит попкорн в качестве формирующего структуру и/или стабилизирующего размеры материала. Неожиданным образом обнаружилось, что благодаря добавлению попкорна в древесные и композиционные материалы во многих видах использования в рамках настоящего изобретения могла быть снижена объмная плотность, наряду с этим полезные свойства древесных и композиционных материалов не ухудшаются и даже при некоторых видах использования в рамках настоящего изобретения могут быть ещ и улучшены. Под понятием "содержащее лигноцеллюлозу формованное изделие" обобщаются в особенности все плоскостные и неплоскостные производственные материалы, которые в качестве основного компонента содержат содержащие лигноцеллюлозу материалы, как, например, древесину, солому зерновых, коноплю или лен, которые формуются после нанесения синтетического или близкого к натуральному связующего средства и прессуются под воздействием температуры и давления. Под понятием "древесный и/или композиционный материал" подразумеваются в особенности материалы, которые преимущественно состоят из механически или термомеханически размельченного содержащего лигноцеллюлозу материала, которые формуются после нанесения синтетического или натурального связующего средства и прессуются в древесные и/или композиционные материалы под воздействием температуры и давления. Однако в соответствии с одним предпочтительным воплощением древесный или композиционный материал может на 100% состоять из попкорна. Термин "древесный и/или композиционный материал" согласно настоящему изобретению должен пониматься в самом широком смысле и определенно охватывать и такие материалы, которые сделаны (только) из попкорна и не содержат (больше) древесных компонентов. Термин "попкорн" согласно настоящему изобретению охватывает в особенности все материалы, которые, как воздушная кукуруза (Zea mays, convar. Microsperma) - по возможности после соответствующего обезжиривания, - взрываются при быстром подогреве до высоких температур, когда находящаяся в семени вода мгновенно испаряется и превращает содержащийся в семени крахмал в пенообразную консистенцию. О таком поведении известно, помимо прочего, применительно к зерну Киноа, амаранту, рису или также пшенице; материалы, основанные на этом сырье, согласно настоящему изобретению эксплицитно также называются и охватываются понятием "попкорн", понятие "попкорн" не должно ограничиваться лишь кукурузой, и было выбрано в особенности по причине простоты, наглядности и удобочитаемости. Термин "формирующий структуру и стабилизирующий размеры материал" означает при этом в особенности каждый материал, который на основании своей структуры придает определенную прочность и устойчивую форму производственному материалу. Доля попкорна в содержащем лигноцеллюлозу формованном изделии при этом может составлять между 0 и 100% формирующего структуру и/или стабилизирующего размеры материала.-1 013664 Так, согласно настоящему изобретению содержащее лигноцеллюлозу формованное изделие в соответствии с изобретением может на 100% состоять из попкорна; термин "содержащее лигноцеллюлозу формованное изделие" должен пониматься в самом широком смысле и эксплицитно охватывать также такие формованные изделия, которые преимущественно или полностью состоят из попкорна. В соответствии с одним предпочтительным воплощением изобретения попкорн имеет распределение зрен по размерам, при котором 50 и 90% попкорна обладают размером зерна 2 и 10 мм. Это оказалось полезным для многих видов использования в рамках настоящего изобретения. Попкорн с более крупным размером зерна зачастую хуже перерабатывается в содержащие лигноцеллюлозу формованные изделия, такие как древесные и/или композиционные материалы, попкорн с более мелким размером зерна при многих видах использования в рамках данного изобретения склонен к поглощению добавляемых при производстве древесного и/или композиционного материала связующих средств или клея, что может ухудшить качество древесного и/или композиционного материала. Особенно предпочтительно, чтобы попкорн имел распределение зрен по размерам, при котором 70 и 90% попкорна обладают размером зерна 2 и 10 мм. В соответствии с предпочтительным воплощением изобретения попкорн имеет распределение зрен по размерам, при котором 50 и 90%, особенно предпочтительно 70 и 90% попкорна обладают размером зерна 4 и 10 мм. В соответствии с одним предпочтительным воплощением изобретения попкорн имеет распределение зрен по размерам, при котором 50 и 80% попкорна обладают размером зерна 3 и 8 мм. В соответствии с одним предпочтительным воплощением изобретения попкорн имеет среднее распределение зрен по размерам, составляющее 3 и 6 мм. Это оказалось благоприятным для многих видов использования в рамках настоящего изобретения. Особенно предпочтительно, чтобы попкорн имел среднее распределение зрен по размерам, составляющее 3,5 и 5 мм. В соответствии с одним предпочтительным воплощением изобретения жирность попкорна до обработки составляет 10 мас.%. Под "жирностью" попкорна понимается при этом не общая доля жира в попкорне, а доля жира, которая использована для гидрофобизации эпидермиса семени, которая приводит к улучшенному включению содержащейся в семени воды. Для многих видов использования в рамках настоящего изобретения оказалось благоприятным сохранять данную жирность как можно на более низком уровне, так как это упрощает последующую обработку попкорна. Предпочтительно жирность составляет 5 мас.%, в соответствии с одним особенно предпочтительным воплощением для изменения консистенции (преобразование) (= "взрывание") жир не добавляется. В этом случае особенно предпочтительно, что изменение консистенции (="взрывание") производят с помощью микроволн, что впоследствии еще будет разъяснено. Настоящее изобретение относится, кроме того, к применению попкорна в качестве уловителя формальдегида, в особенности, но не ограничиваясь, для древесных и/или композиционных материалов, которые были скреплены мочевиноформальдегидной смолой, меламин-формальдегидной смолой, укрепленной меламином мочевиноформальдегидной смолой, танин-формальдегидной смолой и фенолформальдегидной смолой или смесью из названных смол. Неожиданным образом, выяснилось, что попкорн может использоваться в содержащих лигноцеллюлозу формованных изделиях, таких как древесные и/или композиционные материалы не только в качестве формирующего структуру и стабилизирующего размеры материала, но и к тому же имеет полезное свойство выступать в роли уловителя формальдегида в плите при производстве и применении древесных и/или композиционных материалов. Доля попкорна в древесном и/или композиционном материале может при этом составлять между 0 и 100% формирующего структуру и стабилизирующего размеры материала. В соответствии с одним предпочтительным воплощением изобретения попкорн имеет распределение зрен по размерам, при котором 50 и 90% попкорна обладают размером зерна 2 и 10 мм. Это оказалось полезным для многих видов использования в рамках настоящего изобретения. Попкорн с более крупным размером зерна зачастую хуже перерабатывать в древесные и/или композиционные материалы, попкорн с более мелким размером зерна при многих видах использования в рамках данного изобретения склонен к поглощению добавляемых при производстве древесного и/или композиционного материала связующих средств или клея, что может ухудшить качество древесного и/или композиционного материала. Особенно предпочтительно, чтобы попкорн имел распределение зрен по размерам, при котором 70 и 90% попкорна обладают размером зерна 2 и 10 мм. В соответствии с предпочтительным воплощением изобретения попкорн имеет распределение зрен по размерам, при котором 50 и 90%, особенно предпочтительно 70 и 90% попкорна обладают размером зерна 4 и 10 мм. В соответствии с одним предпочтительным воплощением изобретения попкорн имеет распределение зрен по размерам, при котором 50 и 80% попкорна обладают размером зерна 3 и 8 мм.-2 013664 В соответствии с одним предпочтительным воплощением изобретения попкорн имеет среднее распределение зрен по размерам, составляющее 3 и 6 мм. Это оказалось благоприятным для многих видов использования в рамках настоящего изобретения. Особенно предпочтительно, чтобы попкорн имел среднее распределение зрен по размерам, составляющее 3,5 5 мм. В соответствии с одним предпочтительным воплощением изобретения жирность попкорна до обработки составляет 10 мас.%. Под "жирностью" попкорна понимается при этом не общая доля жира в попкорне, а доля жира, которая была добавлена для преобразования кукурузных зерен в попкорн (="взрывание"). Для многих видов использования в рамках настоящего изобретения оказалось благоприятным сохранять данную жирность на как можно более низком уровне, так как это упрощает последующую обработку попкорна. Предпочтительно жирность составляет 5 мас.%, в соответствии с одним особенно предпочтительным воплощением для изменения консистенции (преобразование) (= "взрывание") жир не добавляется. В этом случае особенно предпочтительно, что изменение консистенции (="взрывание") производят с помощью микроволн, как то впоследствии еще будет разъяснено. Настоящее изобретение относится, кроме того, к древесно-стружечной плите и/или древесноволокнистой плите с объмной плотностью 550 кг/м 3, более предпочтительно 500 кг/м 3, а также наиболее предпочтительно 450 кг/м 3, а также прочностью при растяжении перпендикулярно к пласти плиты на объмную плотность 1000 в 0,75 м 3N/мм 2 кг, предпочтительно 0,8 м 3N/мм 2 кг, а также особенно предпочтительно 0,85 м 3N/мм 2 кг. Настоящее изобретение относится, кроме того, к способу изготовления древесного и/или композиционного материала, и/или древесно-стружечной плиты, и/или древесно-волокнистой плиты в соответствии с изобретением, охватывающем следующие этапы:a) обработка воздушной кукурузы до получения попкорна;b) размельчение попкорна; с) изготовление древесного и/или композиционного материала, или ДСП, и/или ДВП. В соответствии с одним предпочтительным воплощением изобретения этап а) осуществляется посредством обработки микроволнами, предпочтительно при 1500 и 3000 Вт, причем обработка предпочтительным образом занимает между 1 и 5 мин. В соответствии с одним предпочтительным воплощением изобретения на этапе с) добавляется связующее средство и по возможности - ускоритель отвердения. При этом могут быть использованы принципиально все известные в данной области связующие средства, такие как мочевиноформальдегидная смола, меламин-формальдегидная смола, укрепленная меламином мочевиноформальдегидная смола, танин-формальдегидная смола, фенолформальдегидная смола и полимерный дифенилметандиизоцианат. В качестве ускорителей отвердения могут быть использованы все известные в данной области вещества, в особенности сульфат аммония и/или карбонат калия. Названные ранее и заявленные в примерах воплощения, предназначенные для использования в соответствии с изобретением конструктивные элементы и компоненты не подчиняются никаким особенным исключительным условиям по их размеру, форме, выбранному материалу и технической концепции,так что известные в области применения критерии отбора могут использоваться без ограничения. Другие подробности, характеристики и преимущества предмета изобретения вытекают из зависимых пунктов формулы изобретения, а также из последующего описания прилагающихся примеров и чертежей, в которых в качестве примеров представлены многочисленные примеры воплощения для содержащих лигноцеллюлозу формованных изделий в соответствии с изобретением. В чертежах, которые относятся к примерам, показано: фиг. 1 - диаграмма распределения зрен по размерам гранулята попкорна, который использовался в примерах в соответствии с изобретением; фиг. 2 - диаграмма распределения стружечной фракции стружек серединного и поверхностного слоя, которые использовались в примерах в соответствии с изобретением. Изготовление гранулята попкорна. Все последующие примеры в соответствии с изобретением были выполнены с попкорном, который был изготовлен следующим образом. Для изготовления попкорна в бумажный пакет помещалась воздушная кукуруза и нагревалась в промышленной микроволновой печи при 2000 Вт в течение 2 мин. Полученный таким способом попкорн размельчали с помощью механической ступки фирмы "Retsch" до частиц размером приблизительно 5 мм и использовали затем для изготовления древесных материалов. В зависимости от использования попкорнового гранулята в поверхностном или серединном слое материал разделяли на различные фракции. Просеянный гранулят разделяли на серединный и поверхностный слой в соотношении 60 к 40%. Распределение зерен по размерам для гранулята представлено на фиг. 1.-3 013664 Изготовление древесной стружки. Все примеры, в которых содержатся древесные стружки (без различия между примерами в соответствии с изобретением и примерами для сравнения), осуществляли с древесными стружками, которые были изготовлены следующим образом. Для изготовления всех древесно-стружечных плит использовался промышленно обработанный стружечный материал. После просушки и непосредственно перед нанесением клея стружки брали с весового ленточного дозатора. Материал составляется из различных сырьевых ассортиментов и подразделяется на поверхностную и серединную фракцию, что обусловлено процессом. На фиг. 2 показано распределение размеров использованных древесных стружек. Пример 1. Изготовление скрепленных мочевиноформальдегидной смолой, трехслойных древесностружечных плит (ДСП) с низкой объмной плотностью и 50% попкорнового гранулята в серединном слое. Из промышленно изготовленного стружечного сырья и попкорнового гранулята были изготовлены трехслойные ДСП толщиной 20 мм с объмной плотностью 450 и 550 кг/м 3 с промышленно нормированной композицией связующих средств. В серединный слой стружки примешивали 50% попкорнового гранулята. В качестве связующего средства использовали водный раствор мочевиноформальдегидного сконденсированного продукта марки "KAURIT 350 flssig (жидкость)" фирмы "BASF AG" с содержанием тврдых веществ 68%. В качестве ускорителя отвердения использовали 33%-ный водный раствор сульфат аммония. В качестве средства гидрофобизации применение нашла эмульсия на основе парафина марки "HydroWax 138R" фирмы "SASOL GmbH" с содержанием тврдых веществ 50%. Клеевой раствор серединного слоя состоят при этом из 8,5% мочевиноформальдегидной твердой смолы относительно абсолютно сухих стружек, 1% раствора сульфата аммония (отвердитель) относительно абсолютно сухой твердой смолы и 1% средства гидрофобизации относительно абсолютно сухих стружек. Клеевой раствор поверхностного слоя состоял из 10% мочевиноформальдегидной твердой смолы относительно абсолютно сухих стружек, 0,5% раствора сульфата аммония относительно абсолютно сухой твердой смолы и 1% средства гидрофобизации относительно абсолютно сухих стружек. Сформованная заготовка была спрессована при 195 С на 12 с/мм и под давлением 220 бар. Прочности при растяжении перпендикулярно к пласти плиты ДСП с попкорновым гранулятом в серединном слое и объмной плотностью в 550 кг/м 3, составляя 0,45 Н/мм 2, превышают как показатели материала для сравнения, так и установленную EN 312-4 норму. Коэффициент вспучивания ДСП с попкорном после 24-часового замачивания в воде, составляя 8,3%, находится также ниже соответствующих показателей противопоставляемых плит и ниже нормы, составляющей 15% (см. табл. 1). Пример 2. Изготовление скрепленных мочевиноформальдегидной смолой трехслойных древесностружечных плит с низкой объмной плотностью и 50% попкорнового гранулята в серединном и поверхностном слоях. Из промышленно изготовленного стружечного сырья и попкорнового гранулята были изготовлены трехслойные ДСП толщиной 20 мм с объмной плотностью 450 и 550 кг/м 3 с промышленно нормированной композицией связующих средств. В этом примере как в серединный, так и в поверхностный слои стружечного материала примешивали 50% попкорнового гранулята. В качестве связующего средства снова использовали мочевиноформальдегидную смолу "KAURIT 350 flssig (жидкость)" фирмы "BASFAG". В качестве ускорителя отвердения использовали раствор сульфата аммония. В качестве средства гидрофобизации применяли парафин "HydroWax 138R" фирмы "SASOL GmbH". Клеевой раствор серединного слоя состоял при этом из 8,5% твердой смолы абсолютно сухих стружек, 1% раствора сульфата аммония относительно абсолютно сухой твердой смолы и 1% средства гидрофобизации относительно абсолютно сухих стружек. Клеевой раствор поверхностного слоя состоял из 10% твердой смолы относительно абсолютно сухих стружек, 0,5% раствора сульфата аммония относительно абсолютно сухой твердой смолы и 1% средства гидрофобизации относительно абсолютно сухих стружек. Сформованная заготовка была спрессована при 195 С на 12 с/мм и под давлением 220 бар (см. табл. 1). Пример 3. Изготовление скрепленных мочевиноформальдегидной смолой, трехслойных древесностружечных плит с низкой объмной плотностью из промышленных стружек без примесей в качестве примера для сравнения. Из промышленно изготовленного стружечного сырья без примесей были изготовлены трехслойные ДСП толщиной 20 мм с объмной плотностью 450 и 550 кг/м 3 с промышленно нормированной композицией связующих средств. Клеевой раствор соответствовал по своей композиции и количеству, описанному в примерах 1 и 2. Все остальные параметры изготовления полностью идентичны описанным в примерах 1 и 2. Показатели механических и технологических свойств примеров 1-3 представлены в табл. 1.-4 013664 Таблица 1 Механические и технологические свойства трехслойных, скрепленных мочевиноформальдегидной смолой древесно-стружечных плит с добавлением попкорна в серединный слой (пример 1), в серединный и поверхностный слои(пример 2) и из промышленных стружек без примесей для сравнения (пример 3) Пример 4. Изготовление скрепленных фенолформальдегидной смолой, трехслойных древесностружечных плит (ДСП) с низкой объмной плотностью и 50% попкорнового гранулята в серединном слое. Из того же стружечного сырья и попкорнового гранулята были изготовлены трехслойные ДСП толщиной 20 мм с объмной плотностью 450 и 550 кг/м 3 с фенольной смолой в качестве связующего средства. В серединный слой стружки опять же примешивали 50% попкорнового гранулята. В качестве связующего средства использовали водный раствор фенолформальдегидной смолы марки "Bakelite PF 2506 HW" фирмы "Bakelite AG" с содержанием тврдых веществ 45%. Для серединного слоя использовали фенолформальдегидную смолу "Bakelite PF 1842 HW" с содержанием тврдых веществ 48%. В качестве ускорителя отвердения использовали 50%-ный водный раствор карбоната калия. В качестве средства гидрофобизации применение нашла эмульсия на основе парафина марки "HydroWax 138R" фирмы "SASOL GmbH" с содержанием тврдых веществ 50%. Клеевой раствор серединного слоя состоял при этом на 8,5% из фенолформальдегидной твердой смолы относительно абсолютно сухих стружек, 2% раствора карбоната калия (отвердитель) относительно абсолютно сухой твердой смолы и 1% средства гидрофобизации относительно абсолютно сухих стружек. Клеевой раствор поверхностного слоя состоял из 10% фенолформальдегидной твердой смолы относительно абсолютно сухих стружек, 1% раствора карбоната калия (отвердитель) относительно абсолютно сухой твердой смолы и 1% средства гидрофобизации относительно абсолютно сухих стружек. Сформованная заготовка была спрессована при 210 С на 12 с/мм и под давлением 220 бар (табл. 2). Пример 5. Изготовление скрепленных фенолформальдегидной смолой, трехслойных древесностружечных плит с низкой объмной плотностью и 50% попкорнового гранулята в серединном и поверхностном слоях. Из того же стружечного сырья и попкорнового гранулята были изготовлены трехслойные ДСП толщиной 20 мм с объмной плотностью в 450 и 550 кг/м 3 с фенольной смолой в качестве связующего средства. В стружки серединного и поверхностного слоя опять же примешивали 50% попкорнового гранулята. В качестве связующего средства использовали водный раствор фенолформальдегидной смолы марки "Bakelite PF 2506 HW" фирмы "Bakelite AG" с содержанием тврдых веществ 45%. Для серединного слоя использовали фенолформальдегидную смолу "Bakelite PF 1842 HW" с содержанием тврдых веществ 48%. В качестве ускорителя отвердения использовали 50%-ный водный раствор карбоната калия. В качестве средства гидрофобизации применение нашла эмульсия на основе парафина марки"HydroWax 138" фирмы "SASOL GmbH" с содержанием тврдых веществ прибл. в 50%. Клеевой раствор серединного слоя состоял при этом из 8,5% твердой смолы относительно абсолютно сухих стружек,2% раствора карбоната калия относительно абсолютно сухой твердой смолы и 1% средства гидрофобизации относительно абсолютно сухих стружек. Клеевой раствор поверхностного слоя состоял из 10% твердой смолы относительно абсолютно сухих стружек, 1% раствора карбоната калия относительно абсолютно сухой твердой смолы и 1% средства гидрофобизации относительно абсолютно сухих стружек. Сформованная заготовка была спрессована при 210 С на 12 с/мм и под давлением в 220 бар (см. табл. 2).-5 013664 Пример 6. Изготовление скрепленных фенолформальдегидной смолой, трехслойных древесностружечных плит с низкой объмной плотностью из промышленных стружек без примесей в качестве примера для сравнения. Из промышленно изготовленного стружечного сырья без примесей были изготовлены трехслойные ДСП толщиной 20 мм с объмной плотностью в 450 и 550 кг/м 3 с промышленно нормированной композицией связующих средств. Клеевой раствор соответствовал по своей композиции и количеству, описанному в примерах 4 и 5. Все остальные параметры изготовления полностью идентичны описанным в примерах 4 и 5. Показатели механических и технологических свойств примеров 4-6 представлены в табл. 2. Таблица 2 Механические и технологические свойства трехслойных, скрепленных фенолформальдегидной смолой древесно-стружечных плит с добавлением попкорна в серединный слой (пример 4), в серединный и поверхностный слой (пример 5) и из промышленных стружек без примесей для сравнения (пример 6) Пример 7. Изготовление скрепленных полимерным дифенилметандиизоцианатом (изоцианатной смолой), трехслойных древесно-стружечных плит с низкой объмной плотностью и 50% попкорнового гранулята в серединном слое. Из промышленно изготовленного стружечного сырья и попкорнового гранулята и полимерного дифенилметандиизоцианата (PMDI) в качестве связующего средства были изготовлены трехслойные ДСП толщиной 20 мм с объмной плотностью в 450 и 550 кг/м 3. В серединный слой стружки примешивали 50% попкорнового гранулята. В качестве связующего средства применяли полимерный дифенилметандиизоцианат "Desmodurl520 A20" фирмы "BAYER AG". Дополнительные вещества и средства гидрофобизации были полностью исключены. Стружечный материал поверхностного и серединного слоя склеивался 3% PMDI относительно абсолютно сухих стружек. Сформованная заготовка спрессовывалась затем при 210 С на 12 с/мм и под давлением 220 бар (см. табл. 3). Пример 8. Изготовление скрепленных полимерным дифенилметандиизоцианатом, трехслойных древесно-стружечных плит с низкой объмной плотностью и 50% попкорнового гранулята в серединном и поверхностном слое. Из промышленно изготовленного стружечного сырья и попкорнового гранулята и полимерного дифенилметандиизоцианата в качестве связующего средства были изготовлены трехслойные ДСП толщиной 20 мм с объмной плотностью 450 и 550 кг/м 3. В стружки серединного и поверхностного слоя примешивали 50% попкорнового гранулята. В качестве связующего средства применяли полимерный дифенилметандиизоцианат "Desmodurl520 A20" фирмы "BAYER AG". Наполнители и средства гидрофобизации были полностью исключены. Стружечный материал поверхностного и серединного слоя склеивался 3% PMDI относительно абсолютно сухих стружек. Сформованная заготовка была затем спрессована при 210 С на 12 с/мм и под давлением 220 бар. Пример 9. Изготовление скрепленных полимерным дифенилметандиизоцианатом, трехслойных древесно-стружечных плит с низкой объмной плотностью из промышленных стружек без примесей в качестве примера для сравнения. В качестве примера для сравнения для примера 5 из промышленно изготовленного стружечного сырья без примесей были изготовлены трехслойные ДСП толщиной 20 мм с объмной плотностью 450 и 550 кг/м 3 и с полимерным дифенилметандиизоцианатом "Desmodurl520 A20" в качестве связующего средства. Все остальные параметры изготовления полностью идентичны описанным в примерах 7 и 8. Показатели механических и технологических свойств примеров 7-9 представлены в табл. 3.-6 013664 Таблица 3 Механические и технологические свойства трехслойных, скрепленных полимерным дифенилметандиизоцианатом древесно-стружечных плит с добавлением попкорна в серединный слой (пример 7), в серединный и поверхностный слои (пример 8) и из промышленных стружек без примесей для сравнения (пример 9) Пример 10. Изготовление скрепленных мочевиноформальдегидной смолой, трехслойных композиционных материалов с низкой объмной плотностью из 100% попкорнового гранулята в серединном и поверхностном слоях. Из попкорнового гранулята были изготовлены трехслойные композиционные материалы толщиной 20 мм с объмной плотностью 450 и 550 кг/м 3 с промышленно нормированной композицией связующих средств. В качестве связующего средства использовали водный раствор мочевиноформальдегидного сконденсированного продукта марки "KAURIT 350 flussig (жидкость)" фирмы "BASF AG" с содержанием тврдых веществ 68%. В качестве ускорителя отвердения использовали 33%-ный водный раствор сульфат аммония. В качестве средства гидрофобизации применение нашла эмульсия на основе парафина марки "HydroWax 138" фирмы "SASOL GmbH" с содержанием тврдых веществ 50%. Клеевой раствор серединного слоя состоял при этом из 8,5% мочевиноформальдегидной твердой смолы относительно абсолютно сухого попкорнового гранулята, 1% раствора сульфата аммония (отвердитель) относительно абсолютно сухой твердой смолы и 1% средства гидрофобизации относительно абсолютно сухого попкорнового гранулята. Клеевой раствор поверхностного слоя состоял из 10% мочевиноформальдегидной твердой смолы относительно абсолютно сухого попкорнового гранулята, 0,5% раствора сульфата аммония относительно абсолютно сухой твердой смолы и 1% средства гидрофобизации относительно абсолютно сухого попкорнового гранулята. Сформованная заготовка из попкорнового гранулята была спрессована при 195 С на 12 с/мм и под давлением 220 бар. В примере 10 было дополнительно измерено значение перфоратора, т.е. высвобождение формальдегида (методика - см. далее). Как отчетливо видно, у композиционных материалов в соответствии с изобретением данное значение перфоратора значительно ниже, т.е. высвобождается меньше формальдегида,так как он связан попкорном.-7 013664 Таблица 4 Механические и технологические свойства трехслойных композиционных материалов из попкорнового гранулята, скрепленных мочевиноформальдегидной смолой(пример 10), и соответствующий пример для сравнения из древесных стружек (пример 3) Пример 11. Изготовление скрепленных феноловой смолой трехслойных композиционных материалов с низкой объмной плотностью из 100% попкорнового гранулята в серединном и поверхностном слоях. Из того же попкорнового гранулята были изготовлены трехслойные композиционные материалы толщиной 20 мм с объмной плотностью 450 и 550 кг/м 3 с фенольной смолой в качестве связующего средства. В качестве связующего средства использовали водный раствор фенолформальдегидной смолы марки "Bakelite PF 2506 HW" фирмы "Bakelite AG" с содержанием тврдых веществ 45%. Для серединного слоя использовали фенолформальдегидную смолу "Bakelite PF 1842 HW" с содержанием тврдых веществ 48%. В качестве ускорителя отвердения использовали 50%-ный водный раствор карбоната калия. В качестве средства гидрофобизации применение нашла эмульсия на основе парафина марки"HydroWax 138R" фирмы "SASOL GmbH" с содержанием тврдых веществ 50%. Клеевой раствор серединного слоя состоял при этом из 8,5% фенолформальдегидной твердой смолы относительно абсолютно сухого попкорнового гранулята, 2% раствора карбоната калия (отвердитель) относительно абсолютно сухой твердой смолы и 1% средства гидрофобизации относительно абсолютно сухого попкорнового гранулята. Клеевой раствор поверхностного слоя состоял из 10% фенолформальдегидной твердой смолы относительно абсолютно сухого попкорнового гранулята, 1% раствора карбоната калия (отвердитель) относительно абсолютно сухой твердой смолы и 1% средства гидрофобизации относительно абсолютно сухого попкорнового гранулята. Сформованная заготовка из попкорнового гранулята была спрессована при 210 С на 12 с/мм и под давлением 220 бар. Снова было измерено значение перфоратора; также и здесь показатели значительно ниже, чем у композиционных материалов, взятых для сравнения. Таблица 5 Механические и технологические свойства трехслойных композиционных материалов из попкорнового гранулята, скрепленных фенолформальдегидной смолой(пример 11), и соответствующий пример для сравнения из древесных стружек (пример 6) Прочности при растяжении перпендикулярно к пласти плиты композиционных материалов с попкорновым гранулятом и объмной плотностью 550 кг/м 3, составляя 0,47-0,64 Н/мм 2, превышают как показатели материала для сравнения, так и установленную EN 312-4 норму. Коэффициент вспучивания композиционных материалов с попкорном после 24-часового замачивания в воде, составляя 6%, нахо-8 013664 дится также ниже соответствующих показателей противопоставляемых плит и значительно ниже нормы,составляющей 15%. Далее примечательны экстремально низкие значения перфоратора, составляющие 1,6-2,0 мг формальдегида на 100 г композиционного материала для плит, скрепленных фенолформальдегидной смолой и мочевиноформальдегидной смолой. Для скрепленных мочевиноформальдегидной смолой композиционных материалов из древесины правилом являются показатели от 6 до 7 мг/100 г. В соответствии с нормой EN 120 установленная верхняя граница значения перфоратора составляет 7 мг/100 г. Пример 12. Изготовление скрепленных полимерным дифенилметандиизоцианатом, трехслойных композиционных материалов с низкой объмной плотностью из 100% попкорнового гранулята в серединном и поверхностном слоях. Из попкорнового гранулята и полимерного дифенилметандиизоцианата (PMDI) в качестве связующего средства были изготовлены трехслойные композиционные материалы толщиной 20 мм с объмной плотностью 450 и 550 кг/м 3. В качестве связующего средства применяли полимерный дифенилметандиизоцианат "Desmodurl520 A20" фирмы "BAYER AG". Наполнители и средства гидрофобизации были полностью исключены. Материал поверхностного и серединного слоев склеивался 3% PMDI относительно абсолютно сухого попкорнового гранулята. Сформованная заготовка из попкорнового гранулята была затем спрессована при 210 С на 12 с/мм под давлением 220 бар. Снова было измерено значение перфоратора; также и здесь показатели значительно ниже, чем у композиционных материалов, взятых для сравнения. Таблица 6 Механические и технологические свойства трехслойных композиционных материалов из попкорнового гранулята, скрепленных PMDI(пример 12), и соответствующий пример для сравнения из древесных стружек (пример 9) Определение выделения формальдегида Методика. Определение выделения формальдегида из древесных материалов по "бутылочному методу". Определение выделения формальдегида из древесных; материалов производили, с одной стороны, в соответствии с известным из уровня техники "бутылочным методом". Для этого из исследуемых плит изымали пробы с длиной кромки 25 мм и количество, соответствующее 20 г (в основном три пробы),посредством резинок подвешивали в полиэтиленовую бутылку (WKI-бутылъ) объемом 500 мл, которую предварительно заполняли 50 мл деионизованной воды. Для определения слепого значения в каждый ряд экспериментов включали WKI-бутыль, в которой не содержалось пробы. Плотно закрытые WKI-бутыли помещали затем на 3 ч в сушильный шкаф с температурой, установленной на 40 С. По истечении времени испытания WKI-бутыли открывали и изымали из них пробы. Затем бутылки снова закрывали. Чтобы достичь полного поглощения формальдегида водой, WKI-бутыли охлаждали в течение 1 ч. Затем на абсорбционном растворе производили фотометрическое определение выделившегося количества формальдегида. Определение выделения формальдегида из древесных материалов перфораторным методом. Кроме того, выделение формальдегида определялось по перфораторному методу. Перфораторный метод (норма DIN EN 120) является стандартом для определения количества несвязанного формальдегида в древесных материалах без покрытия и/или лака. Для экстракции прибл. 100 г пробы с длиной кромки 25 мм помещают в круглую колбу перфораторной установки. После добавления 600 мл толуола круглую колбу подключают к перфоратору и затем в перфоратор заливают 1000 мл дистиллированной воды. Затем подключают приспособления для охлаждения и абсорбции газа, а также конденсаторную колбу приспособления для абсорбции газа. Конденсаторная колба заполняется 100 мл дистиллированной воды в целях удержания, возможно, улетучивающегося формальдегида. В заключение включаются охлажде-9 013664 ние и подогрев. Процесс перфорации начинается, когда толуол начинает стекать по трубке сифона. Экстракция формальдегида из материала продолжается, начиная с этого момента, ровно два часа, причем постоянно необходимо обеспечивать обратный слив толуола. По истечении 2 ч выключают подогрев и удаляют приспособление для абсорбции газа. После того как вода в перфораторной установке охладилась до комнатной температуры, ее выливают через сливной кран в измерительную колбу объемом 2000 мл. Перфоратор промывается дважды 200 мл (на раз) дистиллированной воды. Промывная вода вместе с находящейся в конденсаторной колбе водой сливается в измерительную колбу. Затем измерительную колбу заполняют дистиллированной воды до отметки 2000 мл. Затем на абсорбционном растворе производили фотометрическое определение выделившегося количества формальдегида. Фотометрическое определение выделения формальдегида. Определение выделения формальдегида производили в соответствии с предписаниями нормыEN 717-3. 10 мл абсорбционного раствора методом пипетирования переносили в бутыль со шлифованной горловиной и добавляли 10 мл 0,04 М раствора ацетилацетона и 10 мл 20%-ного раствора ацетата аммония. Затем пробы инкубировали в водяной бане со встряхиванием при 40 С в течение 15 мин. После 1-часового периода охлаждения проб до комнатной температуры в затемнении, производили их фотометрическое измерение при 412 нм по сравнению с деионизованной водой и выделение формальдегида в пробах подсчитывали как выделение формальдегида (в мг) по отношению к сухой массе пробы (в кг) для показателя WKI-бутыли. Значения перфоратора исчисляется в мг формальдегида на 100 г сухой массы пробы. Измерение выделения формальдегида для трех примеров в соответствии с изобретением, а также один пример для сравнения. В табл. 7 содержатся результаты по выделению формальдегида из содержащих попкорн композиционных материалов, подсчитанные по "бутылочному" и перфораторному методам. Бутылочное значение в мг НСНО/1000 г и перфораторное значение в мг НСНО/100 г практически сопоставимы с показателями обычных древесных материалов. Как видно из табл. 1, тенденция обоих показателей во всех приведенных примерах одинакова. Значение перфоратора во всех пробах находится незначительно ниже значения WKI-бутыли. Таким образом, данные результаты подтверждают свойства попкорна по связыванию формальдегида. Таблица 7 Выделение формальдегида, измеренное по "бутылочному" и перфораторному методам, из содержащих попкорн композиционных материалов (примеры 1 и 2),плиты для сравнения (пример 3) и композиционного материала из чистого попкорна (пример 10) ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Содержащее лигноцеллюлозу формованное изделие, в особенности древесный и композиционный материал, такой как древесно-стружечная плита (ДСП) и/или древесно-волокнистая плита (ДВП),причем содержащее лигноцеллюлозу формованное изделие содержит попкорн в качестве формирующего структуру и стабилизирующего размеры материала. 2. Содержащее лигноцеллюлозу формованное изделие в соответствии с п.1, причем попкорн имеет распределение зрен по размерам, при котором 50 и 90% попкорна обладают размером зерна 2 и 10 мм. 3. Содержащее лигноцеллюлозу формованное изделие в соответствии с п.1 или 2, причем попкорн имеет среднее распределение зрен по размерам, составляющее 3 и 6 мм. 4. Содержащее лигноцеллюлозу формованное изделие в соответствии с одним из пп.1-3, причем жирность попкорна до обработки составляет 10 мас.%. 5. Применение попкорна в качестве уловителя формальдегида, в особенности в древесных и композиционных материалах, которые скреплены амино-, фенопластами, а также таниновыми смолами. 6. Применение в соответствии с п.5, причем попкорн имеет распределение зрен по размерам, при котором 50 и 90% попкорна обладают размером зерна 2 и 10 мм.- 10013664 7. Применение в соответствии с п.5 или 6, причем попкорн имеет среднее распределение зрен по размерам, составляющее 3 и 6 мм. 8. Применение в соответствии с одним из пп.5-7, причем жирность попкорна до обработки составляет 10%. 9. Древесно-стружечная плита (ДСП) и/или древесно-волокнистая плита (ДВП) с объмной плотностью 550 кг/м 3, а также прочностью при растяжении перпендикулярно к пласти плиты на объмную плотность 1000 в 0,75 м 3N/мм 2 кг. 10. Способ изготовления содержащего лигноцеллюлозу формованного изделия в соответствии с одним из пп.1-4, и/или древесно-стружечной (ДСП), и/или древесно-волокнистой плиты (ДВП) в соответствии с п.9, охватывающий следующие этапы:a) обработка воздушной кукурузы до получения попкорна;c) изготовление древесного и/или композиционного материала, или древесно-стружечной (ДСП),и/или древесно-волокнистой плиты (ДВП). 11. Способ в соответствии с п.10, причем этап а) осуществляется посредством обработки микроволнами. 12. Способ в соответствии с п.10 или 11, причем на этапе с) добавляется связующее средство и по возможности - ускоритель отвердения.

МПК / Метки

МПК: B27N 3/00

Метки: использование, материалов, древесных, попкорна, композиционных

Код ссылки

<a href="https://eas.patents.su/12-13664-ispolzovanie-popkorna-dlya-drevesnyh-i-kompozicionnyh-materialov.html" rel="bookmark" title="База патентов Евразийского Союза">Использование попкорна для древесных и композиционных материалов</a>

Предыдущий патент: Устройство для сборки двойных фильтров, снабженное переворачивающим колесом

Следующий патент: Легкие древесно-стружечные материалы

Случайный патент: Способы профилактики и защиты кровеносных сосудов от повреждений (варианты), способы лечения и профилактики различных видов гипертензии, атеросклероза (варианты)