Полиэтиленовая композиция для колпачков и крышек, изготавливаемых литьём под давлением (варианты), способ ее получения, изделие, включающее композицию, способ получения изделия и его применение

Номер патента: 11690

Опубликовано: 28.04.2009

Авторы: Эгген Свейн Столь, Норд -Вархёуг Катрин, Фелль Ханс Йорг

Формула / Реферат

1. Полиэтиленовая композиция, включающая:

(А) первую фракцию этиленового гомо- или сополимера и

(Б) вторую фракцию этиленового гомо- или сополимера, где

фракция (А) обладает меньшей средней молекулярной массой по сравнению с фракцией (Б), причем

(I) композиция имеет скорость течения расплава CTP2 от 0,1 до 100 г/10 мин,

(II) индекс уменьшения вязкости при сдвиге УВС(1;100) и log СТР2 композиции удовлетворяют следующему соотношению:

УВС(1;100) _ -10,58 log CTP2 [г/10 мин]/(г/10 мин) + 12,94,

(III) композиция обладает стойкостью к растрескиванию под действием напряжения окружающей среды ESCR 10 ч или более.

2. Полиэтиленовая композиция, включающая:

(А) первую фракцию этиленового гомо- или сополимера и

(Б) вторую фракцию этиленового гомо- или сополимера, где

фракция (А) обладает меньшей средней молекулярной массой по сравнению с фракцией (Б), причем

(I) композиция имеет CTP2 от 0,1 до 100 г/10 мин, и

(II) спиральный поток и CTP2 композиции удовлетворяют следующему отношению:

Спиральный поток(1000 бар) [см] _ 2СТР2 [г/10 мин]см/(г/10 мин) + 41,

(III) композиция обладает стойкостью к растрескиванию под действием напряжения окружающей среды ESCR 10 ч или более.

3. Полиэтиленовая композиция по п.1, где спиральный поток и CTP2 композиции удовлетворяют следующему соотношению:

Спиральный поток(1000 бар) [см] _ 2СТР2 [г/10 мин]см/(г/10 мин) + 41.

4. Полиэтиленовая композиция по любому из пп.1-3, где индекс уменьшения вязкости при сдвиге УВС(1;100) и log CTP2 композиции удовлетворяют следующему соотношению:

УВС(1;100) _ -12,44 log CTP2 [г/10 мин]/(г/10 мин) + 30,5.

5. Полиэтиленовая композиция по любому из пп.1-4, где спиральный поток(1000 бар) и CTP2 композиции удовлетворяют следующему соотношению:

Спиральный поток(1000 бар) [см] _ 2СТР2 [г/10 мин]см/(г/10 мин) + 53.

6. Полиэтиленовая композиция по любому из пп.1-5, которая имеет индекс уменьшения вязкости при сдвиге УВС(1;100) по меньшей мере 4.

7. Полиэтиленовая композиция по любому из пп.1-6, которая имеет CTP2 от 0,5 до 50 г/10 мин.

8. Полиэтиленовая композиция по любому из пп.1-7, которая имеет модуль упругости при растяжении по меньшей мере 800 кПа.

9. Полиэтиленовая композиция по любому из пп.1-8, которая имеет молекулярно-массовое распределение MMP от 10 до 60.

10. Полиэтиленовая композиция по любому из пп.1-9, которая имеет плотность 930 кг/м3 или более.

11. Полиэтиленовая композиция по любому из пп.1-10, где фракция (А) имеет CTP2 от 10 г/10 мин до 1000 г/10 мин.

12. Полиэтиленовая композиция по любому из пп.1-11, где фракция (А) представляет собой этиленовый гомополимер.

13. Полиэтиленовая композиция по любому из пп.1-12, где фракция (Б) представляет собой этиленовый сополимер с содержанием альфа-олефинового сомономера от 0,001 до 1,5 мол.%.

14. Полиэтиленовая композиция по любому из пп.1-13, которую получают путем многостадийной реакции.

15. Способ получения полиэтиленовой композиции по любому из пп.4-14, при котором фракции композиции получают на различных стадиях многостадийного способа, осуществляя стадии:

I) полимеризации этиленовых мономеров и, возможно, одного или более альфа-олефинового сомономера в присутствии катализатора Циглера-Натта с получением первой фракции (А) этиленового гомо- или сополимера,

II) полимеризации этиленовых мономеров и, возможно, одного или более альфа-олефинового сомономера в присутствии катализатора Циглера-Натта с получением второй фракции (Б) этиленового гомо- или сополимера, обладающей более высокой средней молекулярной массой по сравнению с фракцией (А),

где вторую стадию полимеризации осуществляют в присутствии продукта полимеризации первой стадии.

16. Способ по п.15, при котором полимеризацию с получением фракции (А) осуществляют в петлевом реакторе.

17. Способ по любому из пп.15, 16, при котором полимеризацию с получением фракции (Б) осуществляют в газофазном реакторе.

18. Способ по любому из пп.15-17, при котором первой стадии полимеризации предшествует стадия форполимеризации.

19. Изделие, изготовленное литьем под давлением или прямым прессованием и содержащее полиэтиленовую композицию по любому из пп.1-14.

20. Изделие по п.19, представляющее собой колпачок или крышку.

21. Способ получения изделия, изготовленного литьем под давлением, по любому из пп.19, 20, при котором осуществляют стадию литья под давлением.

22. Способ получения изделия, изготовленного прямым прессованием, по любому из пп.19, 20, при котором осуществляют стадию прямого прессования.

23. Применение полиэтиленовой композиции по любому из пп.1-14 для литья под давлением.

24. Применение полиэтиленовой композиции по любому из пп.1-14 для прямого прессования.

Текст

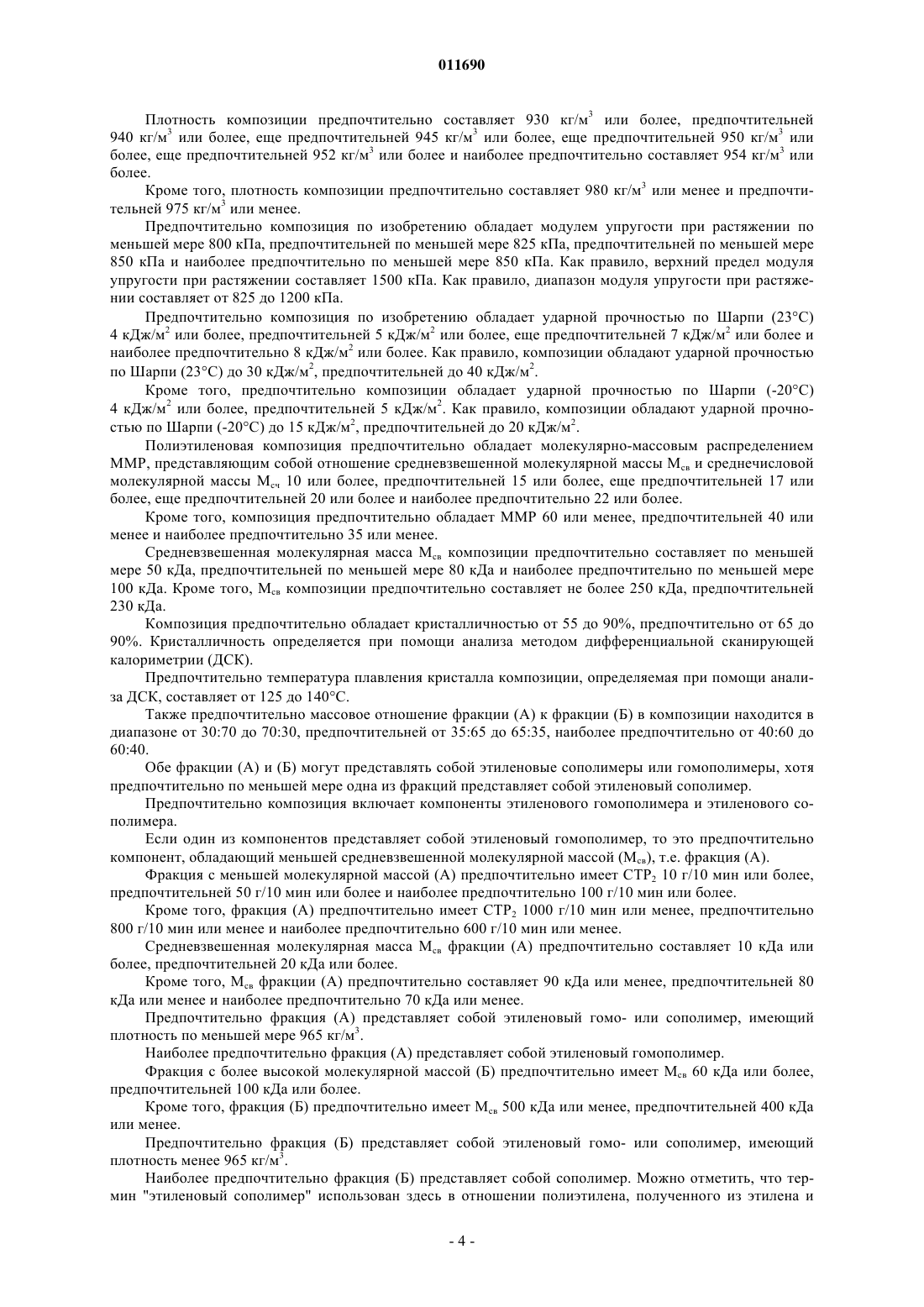

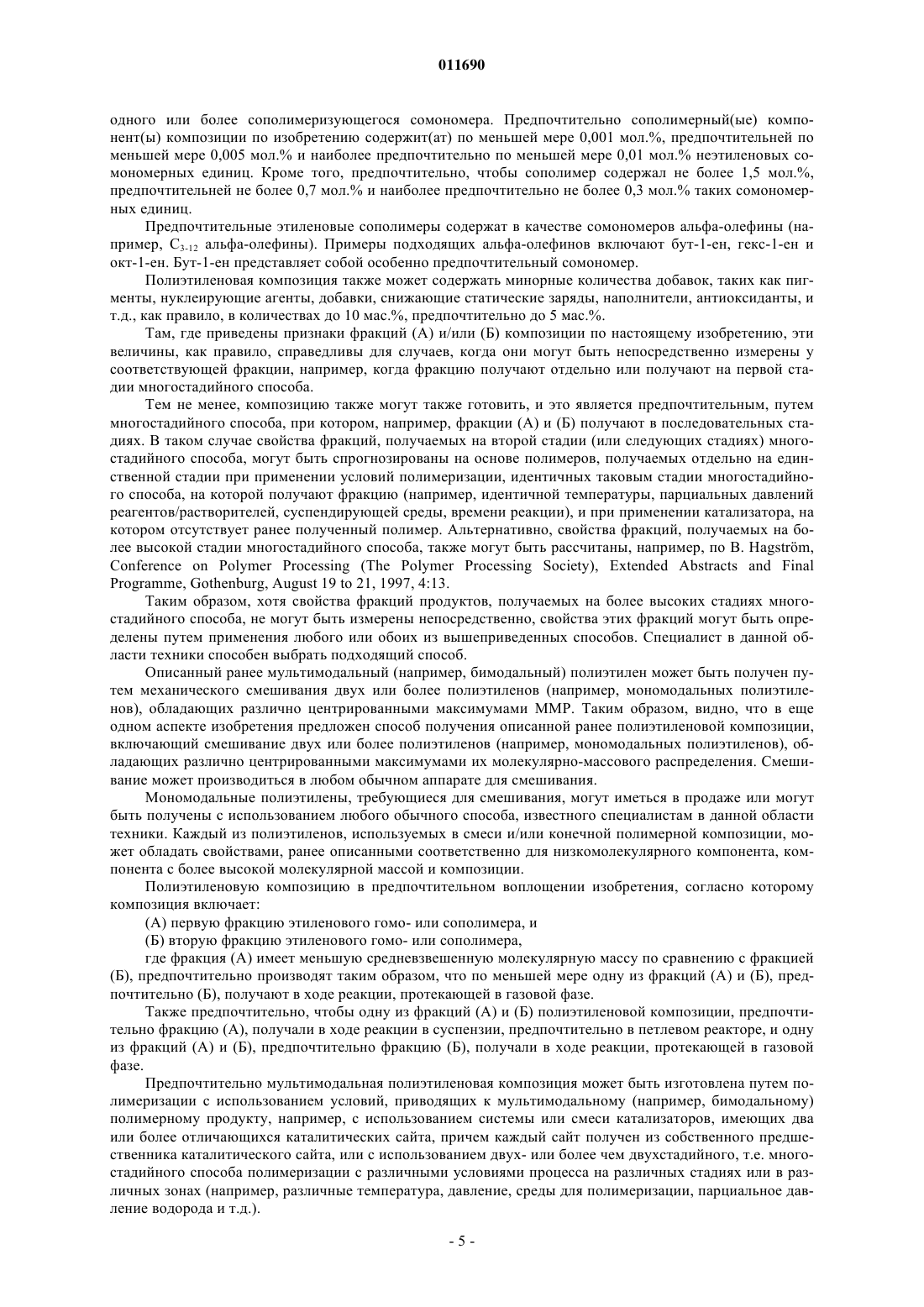

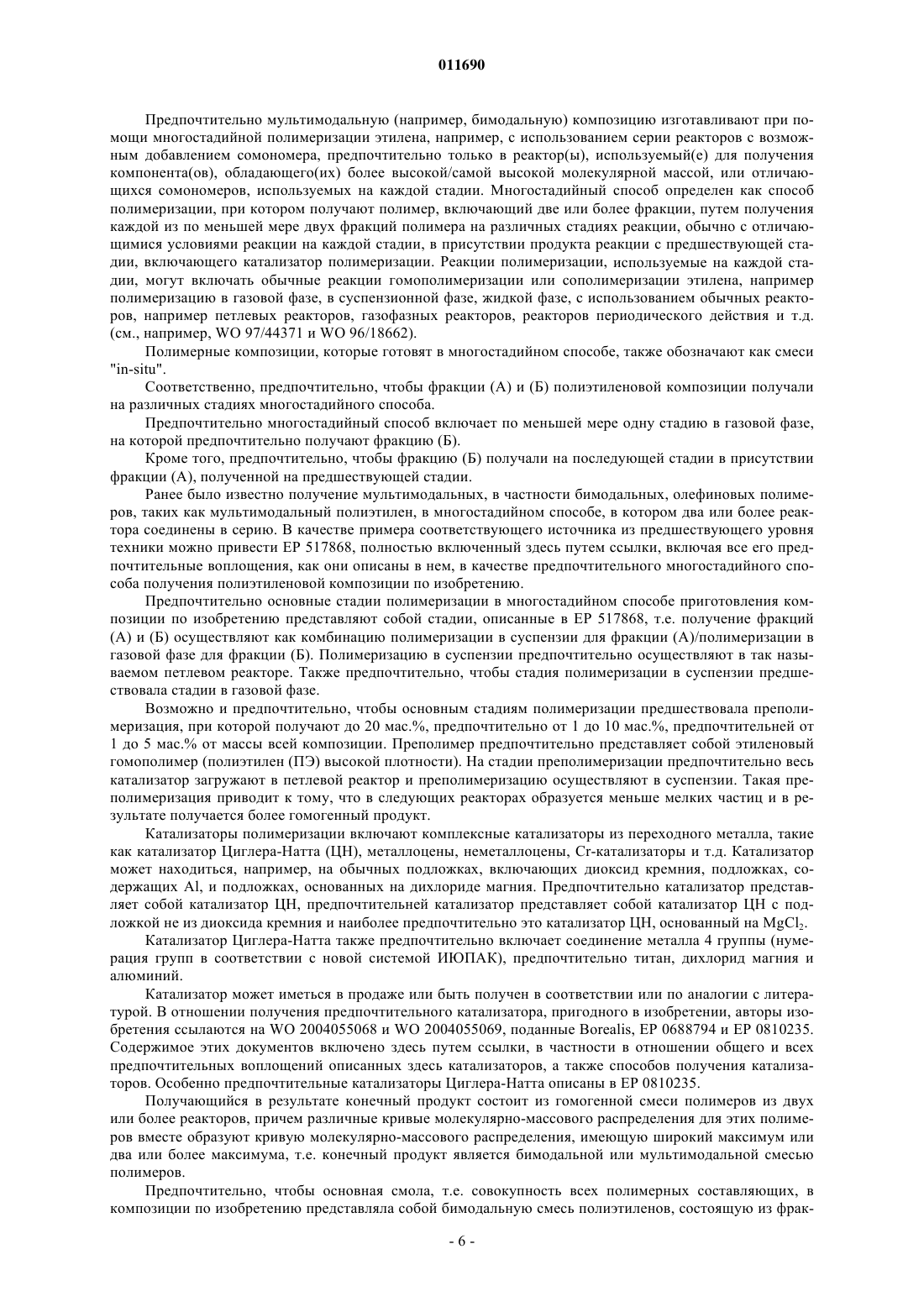

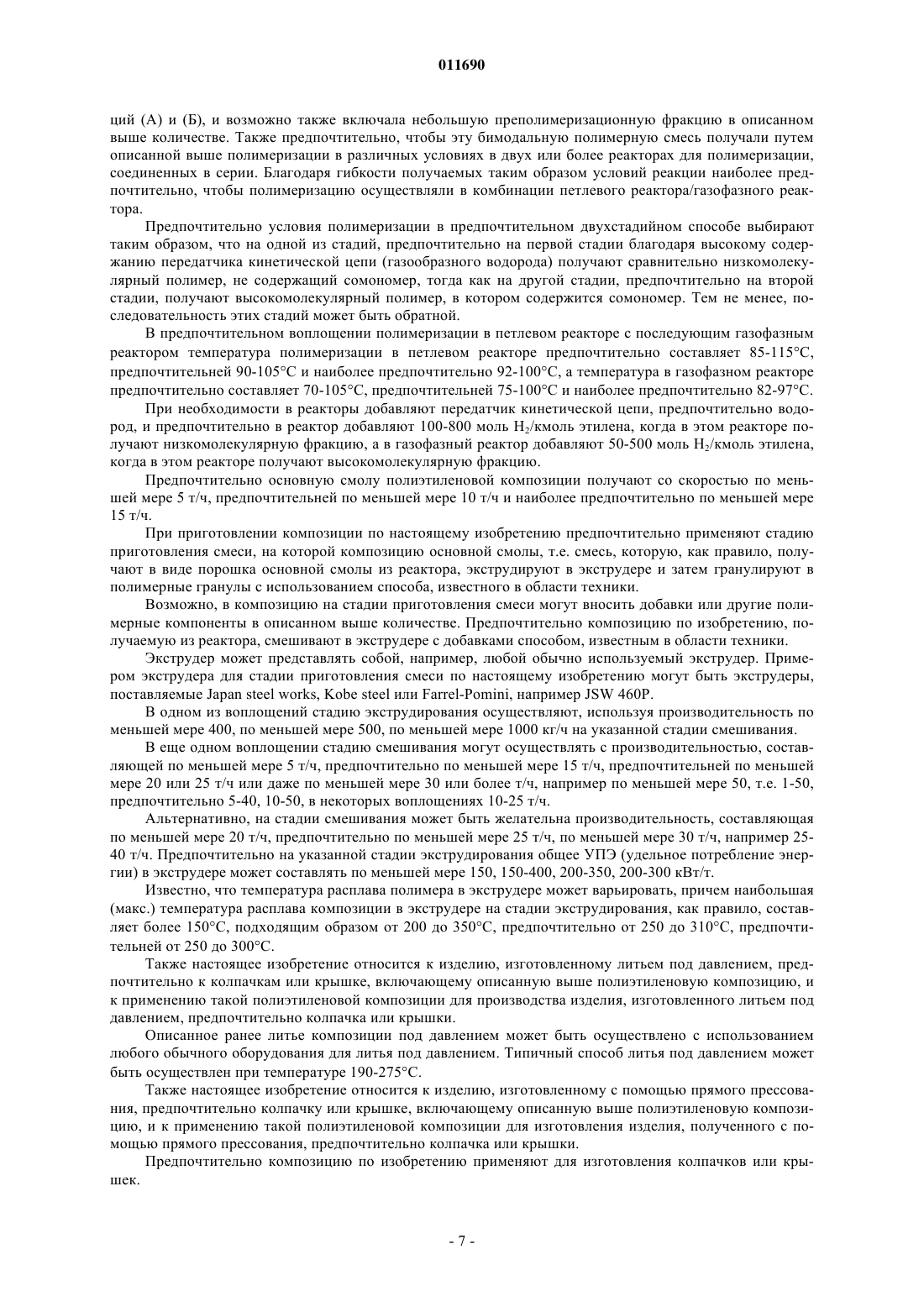

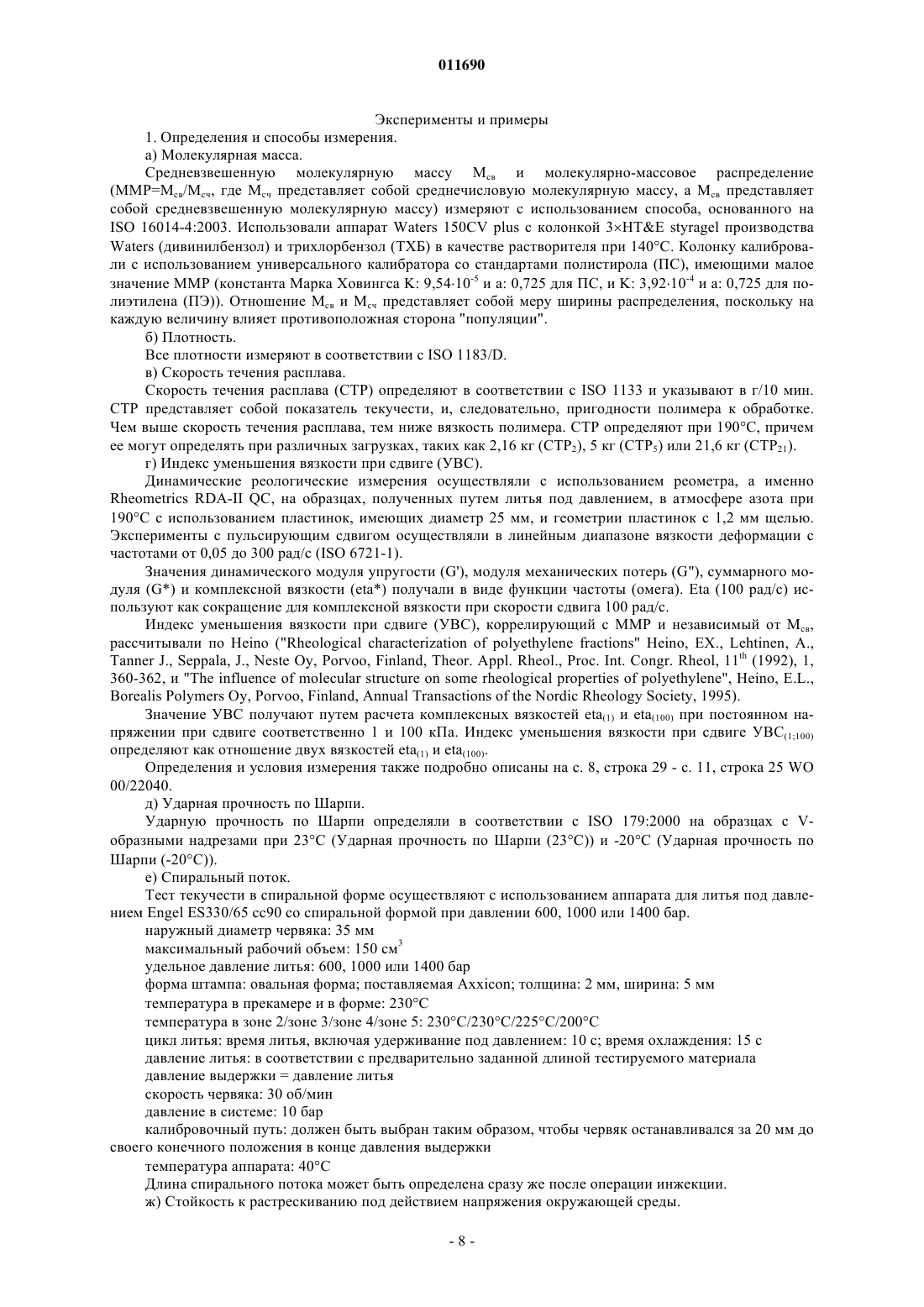

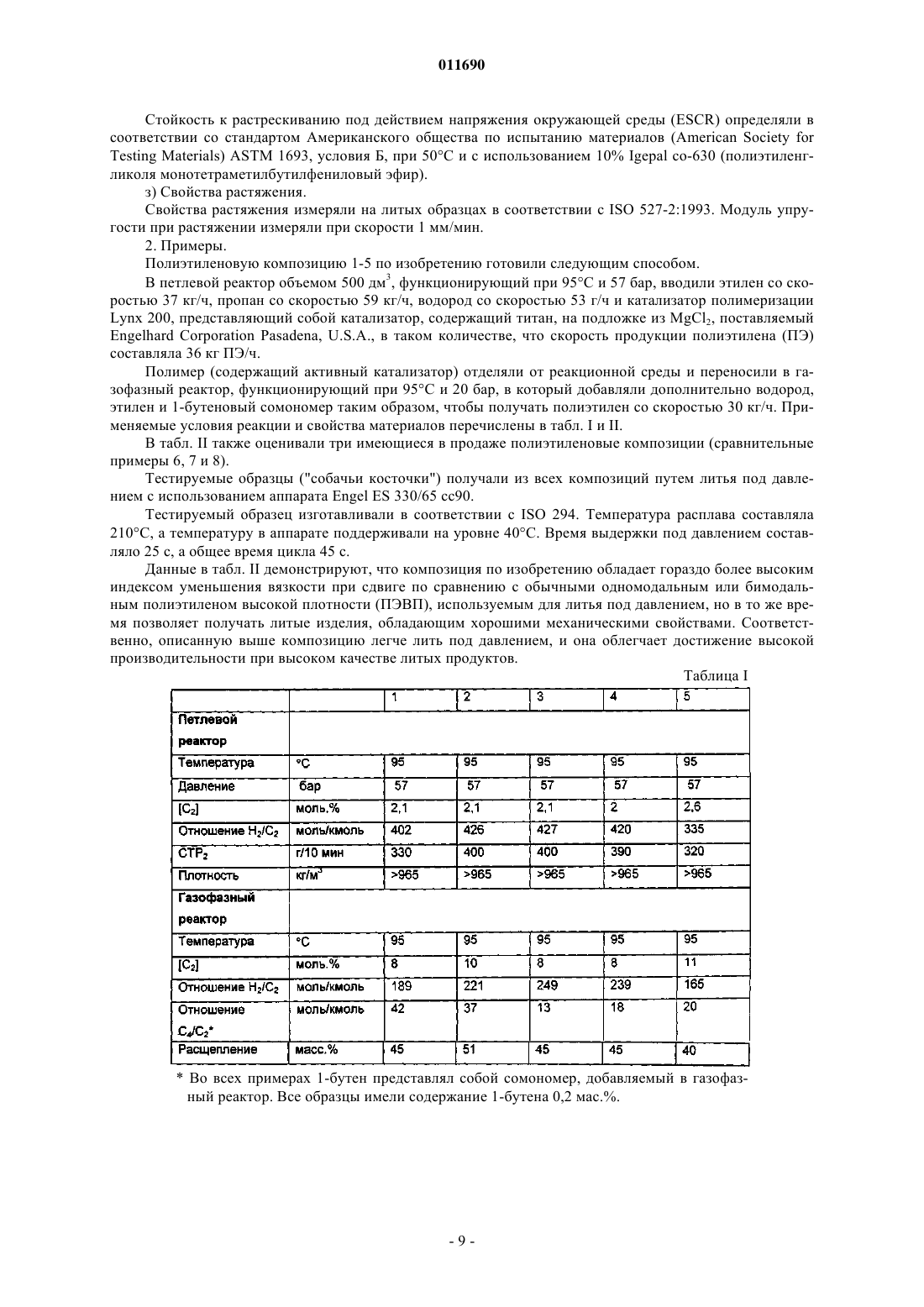

011690 Настоящее изобретение относится к полиэтиленовой композиции для изделий, изготавливаемых литьем под давлением, в частности для колпачков и крышек. Кроме того, настоящее изобретение относится к способу приготовления указанной композиции, изделию, изготовленному литьем под давлением и включающему указанную композицию, и к применению указанной композиции для получения изделия, изготовленного литьем под давлением. Литье под давлением может быть использовано для получения широкого спектра изделий, включая изделия, обладающие сравнительно сложной формой и диапазоном размеров. Литье под давлением, например, подходит для производства изделий, используемых в качестве колпачков и крышек для применения в областях, связанных с продуктами питания и напитками, например в бутылках, содержащих газированные или негазированные напитки, или для не пищевых применений, например в контейнерах для косметических средств и фармацевтических препаратов. Литье под давлением представляет собой способ литья, при котором полимер плавят и затем заполняют в форму путем инжекции. Во время начальной инжекции используют высокое давление и сжимают расплавленный полимер. Таким образом, при инжекции в форму расплавленный полимер сначала расширяется или "расслабляется", заполняя форму. Однако форма имеет меньшую температуру, чем температура, при которой плавится полимер, поэтому при охлаждении полимерного расплава происходит сжатие. Для компенсации этого эффекта в форму может быть медленно инъецировано дополнительное количество полимерного расплава. После этого полимерный расплав дополнительно охлаждают, чтобы литое изделие могло быть удалено из формы без деформации. Таким образом, реология полимера является его свойством, важным для того, чтобы полимер можно было отливать под давлением. Реология представляет собой меру неньютоновской вязкости расплава,и при литье под давлением является очень важным, чтобы полимерный расплав обладал текучестью, находящейся в определенных пределах, для того, чтобы обеспечить желаемые свойства конечного продукта. Например, текучесть полимерного расплава должна быть достаточно высокой для того, чтобы обеспечить его растекание по всей площади формы и, следовательно, для образования изделия желаемой формы. Кроме того, чем выше текучесть полимерного расплава, тем выше скорость, при которой его можно инжектировать в форму, и тем короче время обработки. Полиэтилены, обычно применяемые для литья под давлением, представляют собой такие полиэтилены, которые обладают узким молекулярно-массовым распределением, благодаря чему достигаются желаемые ударная прочность и жесткость, но теряются хорошие характеристики текучести. Поэтому для улучшения характеристик текучести были созданы полиэтилены, обладающие более широким молекулярно-массовым распределением или меньшей средней молекулярной массой (более высокая скорость течения расплава СТР 2). Однако из полимеров, обладающих более широким молекулярно-массовым распределением, обычно получаются продукты, обладающие худшей прочностью и плохими свойствами сопротивления ударным нагрузкам, а из полимеров, обладающих меньшей молекулярной массой, обычно получаются продукты, обладающие плохими свойствами ударной прочности и стойкости к растрескиванию под действием напряжения окружающей среды (ESCR - environmental stress cracking resistance). Таким образом, уменьшается функциональность литых изделий, изготовленных из таких полимеров, таких как колпачки и крышки, для которых важны, например, прочность и ESCR. Один из путей, который использовали для решения этой проблемы, заключается в нагревании отливаемого полимера до большей температуры до инжекции. Поскольку текучесть увеличивается с повышением температуры, появляется возможность использовать в процессе литья под давлением полимер,обладающий худшими характеристиками текучести, но лучшими жесткостью и ударной прочностью. Тем не менее, недостаток этой стратегии заключается в том, что полимерный расплав необходимо охлаждать в течение значительно более длительного периода времени после заполнения в форму для достижения температуры, при которой отлитое изделие может быть извлечено из формы без деформации. В течение этого длительного периода охлаждения с гораздо большей вероятностью может произойти усадка. Кроме того, за единицу времени может быть произведено намного меньше изделий и заметно уменьшается производительность. Таким образом, остается потребность в полимерной композиции, подходящей для применения в литье под давлением, в частности, для колпачков и крышек, обеспечивающая комбинацию с одной стороны превосходных свойств текучести, обеспечивающих легкую обработку даже при низких температурах и,следовательно, увеличенную продуктивность (выход), и, с другой стороны, превосходных механических свойств, включающих превосходную жесткость, низкую деформацию, высокую долговечность, малую усадку и высокую степень стойкости к растрескиванию под действием напряжения окружающей среды(ESCR). Кроме того, в особенности в отношении применений колпачков и крышек в пищевой промышленности, важно, чтобы композиция обладала хорошими вкусовыми и запаховыми свойствами. Особенно важно, что хотя эти свойства, по меньшей мере, частично противоречат друг другу, например высокая текучесть и высокая ESCR, для приготовления полиэтиленовой композиции для литья под давлением необходимо обеспечить каждое из этих свойств. Неожиданно обнаружено, что путем приготовления полиэтиленовой композиции, обладающей оп-1 011690 ределенным молекулярно-массовым распределением, таким, что достигается специфическое отношение между индексом уменьшения вязкости при сдвиге или спиральным потоком и скоростью течения расплава композиции, получают композицию, которая после литья под давлением не только обладает превосходными реологическими свойствами, т.е. текучестью, но также хорошими механическими свойствами, такими как прочность и ESCR. Помимо этого, композиция также обладает хорошим вкусом и запахом. Соответственно, в первом воплощении настоящего изобретения предложена полиэтиленовая композиция, где:(I) композиция имеет CTP2 от 0,1 до 100 г/10 мин,(II) индекс уменьшения вязкости при сдвиге УВС(1;100) и log CTP2 композиции удовлетворяют следующему отношению: УВС(1;100)-10,58 log CTP2 [г/10 мин]/(г/10 мин) + 12,94, и(III) композиция обладает степенью стойкости к растрескиванию под действием напряжения окружающей среды ESCR 10 ч или более. Предпочтительно в композиции согласно первому воплощению изобретения спиральный поток иCTP2 композиции удовлетворяют следующему отношению: Спиральный поток(1000 бар) [см]2 CTP2 [г/10 мин]см/(г/10 мин) + 41. Во втором воплощении настоящего изобретения предложена полиэтиленовая композиция, где:(I) композиция имеет CTP2 от 0,1 до 100 г/10 мин,(II) спиральный поток и CTP2 композиции удовлетворяют следующему отношению: Спиральный поток(1000 бар) [см]2 CTP2 [г/10 мин]см/(г/10 мин) + 41,(III) композиция обладает степенью стойкости к растрескиванию под действием напряжения окружающей среды ESCR 10 ч или более. Обнаружено, что полиэтиленовые композиции по изобретению предоставляют собой улучшенный материал, подходящий для литья под давлением, в частности для колпачков и крышек, который сочетает очень хорошие свойства текучести с превосходными механическими свойствами, такими как высокая жесткость. В то же время композиции по изобретению демонстрируют хорошую ESCR, и производимые из них путем литья под давлением изделия демонстрируют низкую деформацию и хороший вкус и запах. Вследствие превосходных свойств текучести композиций можно достичь более высокой производительности при литье под давлением, а также могут быть использованы более сложные отливочные формы и/или меньшая температура литья, что приводит, в том числе, к уменьшенному разрушению полимера. Под этиленовым сополимером понимают полимер, большая часть по массе которого образована из мономерных этиленовых единиц. Доля сомономера предпочтительно составляет до 10 мол.%, предпочтительней до 5 мол.%, и может происходить из других сополимеризуемых мономеров, как правило, С 3-20,в особенности С 3-10 сомономеров, в частности единично или множественно этиленненасыщенных сомономеров, в частности С 3-10 -олефинов, таких как пропен, бут-1-ен, гекс-1-ен, окт-1-ен, 4-метилпент-1-ен и т.д. Далее описаны предпочтительные свойства обоих воплощений полиэтиленовой композиции по изобретению. Композиция по изобретению предпочтительно включает:(А) первую фракцию этиленового гомо- или сополимера, и(Б) вторую фракцию этиленового гомо- или сополимера, где(IV) фракция (А) обладает меньшей средней молекулярной массой по сравнению с фракцией (Б). Обычно полиэтиленовую композицию, включающую по меньшей мере две фракции полиэтилена,которые получают в различных условиях полимеризации, приводящих в результате к (средневзвешенным) молекулярным массам и молекулярно-массовым распределениям, различающимся по фракциям,называют "мультимодальной". Соответственно, в этом смысле композиции по изобретению представляют собой мультимодальные полиэтилены. Приставка "мульти" обозначает множество различных полимерных фракций, из которых состоит композиция. Таким образом, например, композицию, состоящую только из двух фракций, называют "бимодальной". Форма кривой молекулярно-массового распределения, т.е. форма графика массовой фракции полимера как функции от его молекулярной массы, такого мультимодального полиэтилена демонстрирует два или более максимума или, по меньшей мере, отчетливо расширена по сравнению с кривыми для индивидуальных фракций. Например, если полимер получают в последовательном многостадийном способе с использованием реакторов, соединенных в серии, и с использованием различных условий в каждом реакторе, каждая из фракций полимера, получаемых в различных реакторах, обладает собственным молекулярно-массовым распределением и собственной средневзвешенной молекулярной массой. Когда регистрируют кривую распределения молекулярной массы для такого полимера, индивидуальные кривые для этих фракций совмещают в кривую распределения молекулярной массы для общего итогового полимерного продукта,обычно с получением кривой с двумя или более отдельными максимумами.-2 011690 В еще одном предпочтительном воплощении индекс уменьшения вязкости при сдвиге УВС(1;100) иlog CTP2 композиции удовлетворяют следующему отношению: УВС(1;100)-10,58 log CTP2 [г/10 мин]/(г/10 мин) + 13,94, и предпочтительней индекс уменьшения вязкости при сдвиге УВС(1;100) и log CTP2 композиции удовлетворяют следующему отношению: УВС(1;100)-10,58 log CTP2 [г/10 мин]/(г/10 мин) + 14,94. Также предпочтительно индекс уменьшения вязкости при сдвиге УВС(1;100) и log CTP2 композиции удовлетворяют следующему отношению: УВС(1;100)-12,44 log CTP2 [г/10 мин]/(г/10 мин) + 30,5 и предпочтительней индекс уменьшения вязкости при сдвиге УВС и log СТР 2 композиции удовлетворяют следующему отношению: УВС(1;100)-12,44 log CTP2 [г/10 мин]/(г/10 мин) + 25,5. Композиция предпочтительно имеет индекс уменьшения вязкости при сдвиге УВС(1;100) по меньшей мере 4, предпочтительней по меньшей мере 5, предпочтительней по меньшей мере 6, еще предпочтительней по меньшей мере 8 и наиболее предпочтительно по меньшей мере 9. Композиция предпочтительно имеет индекс уменьшения вязкости при сдвиге УВС(1;100) не более 40,предпочтительней не более 30 и наиболее предпочтительно не более 25. Предпочтительно индекс уменьшения вязкости при сдвиге УВС(1;100) и CTP2 композиции удовлетворяют следующему отношению: УВС(1;100)-1,44 CTP2 [г/10 мин]/(г/10 мин) + 14,предпочтительней индекс уменьшения вязкости при сдвиге УВС(1;100) и CTP2 композиции удовлетворяют следующему отношению: УВС(1;100)-1,44 CTP2 [г/10 мин]/(г/10 мин) + 15, и наиболее предпочтительно индекс уменьшения вязкости при сдвиге УВС(1;100) и CTP2 композиции удовлетворяют следующему отношению: УВС(1;100)-1,44 CTP2 [г/10 мин]/(г/10 мин) + 16. Кроме того, предпочтительно индекс уменьшения вязкости при сдвиге УВС(1;100) и CTP2 композиции удовлетворяют следующему отношению: УВС(1;100)-1,69 CTP2 [г/10 мин]/(г/10 мин) + 32, и предпочтительней индекс уменьшения вязкости при сдвиге УВС и CTP2 композиции удовлетворяют следующему отношению: УВС(1;100)-1,69 CTP2 [г/10 мин]/(г/10 мин) + 27. В еще одном предпочтительном воплощении спиральный поток(1000 бар) и CTP2 композиции по изобретению предпочтительно удовлетворяют следующему отношению: Спиральный поток(1000 бар) [см]2CTP2 [г/10 мин]см/(г/10 мин) + 42 и предпочтительней спиральный поток(1000 бар) и CTP2 композиции по изобретению удовлетворяют следующему отношению: Спиральный поток(1000 бар) [см]2CTP2 [г/10 мин]см/(г/10 мин) + 43. В еще одном предпочтительном воплощении спиральный поток(1000 бар) и CTP2 композиции по изобретению предпочтительно удовлетворяют следующему отношению: Спиральный поток(1000 бар) [см]2CTP2 [г/10 мин]см/(г/10 мин) + 53. Спиральный поток при 600 бар (спиральный поток(600 бар композиций, который измеряют как подробно объяснено ниже, предпочтительно составляет 25 см или более, предпочтительней 27 см или более и наиболее предпочтительно 30 см или более. Кроме того, спиральный поток(600 бар) композиций предпочтительно составляет 40 см или менее,предпочтительней 38 см или менее. Спиральный поток при 1000 бар (спиральный поток(1000 бар композиций предпочтительно составляет 38 см или более, предпочтительней 40 см или более и наиболее предпочтительно 42 см или более. Кроме того, спиральный поток(1000 бар) композиций предпочтительно составляет 60 см или менее,предпочтительней 55 см или менее. Спиральный поток при 1400 бар (спиральный поток(1400 бар предпочтительно составляет по меньшей мере 50 см, предпочтительней по меньшей мере 53 см, еще предпочтительней по меньшей мере 56 см и наиболее предпочтительно по меньшей мере 59 см. Кроме того, спиральный поток при 1400 бар предпочтительно составляет 75 см или менее, предпочтительней 70 см или менее. Композиция предпочтительно имеет CTP2 0,3 или более, предпочтительней 0,5 или более. Кроме того, композиция предпочтительно имеет CTP2 50 или менее, предпочтительней 15 или менее. Композиция предпочтительно обладает стойкостью к растрескиванию под действием напряжения окружающей среды ESCR 20 ч или более, предпочтительней 40 ч или более, предпочтительней 60 ч или более, еще предпочтительней 75 ч или более и наиболее предпочтительно 100 ч или более.-3 011690 Плотность композиции предпочтительно составляет 930 кг/м 3 или более, предпочтительней 940 кг/м 3 или более, еще предпочтительней 945 кг/м 3 или более, еще предпочтительней 950 кг/м 3 или более, еще предпочтительней 952 кг/м 3 или более и наиболее предпочтительно составляет 954 кг/м 3 или более. Кроме того, плотность композиции предпочтительно составляет 980 кг/м 3 или менее и предпочтительней 975 кг/м 3 или менее. Предпочтительно композиция по изобретению обладает модулем упругости при растяжении по меньшей мере 800 кПа, предпочтительней по меньшей мере 825 кПа, предпочтительней по меньшей мере 850 кПа и наиболее предпочтительно по меньшей мере 850 кПа. Как правило, верхний предел модуля упругости при растяжении составляет 1500 кПа. Как правило, диапазон модуля упругости при растяжении составляет от 825 до 1200 кПа. Предпочтительно композиция по изобретению обладает ударной прочностью по Шарпи (23C) 4 кДж/м 2 или более, предпочтительней 5 кДж/м 2 или более, еще предпочтительней 7 кДж/м 2 или более и наиболее предпочтительно 8 кДж/м 2 или более. Как правило, композиции обладают ударной прочностью по Шарпи (23C) до 30 кДж/м 2, предпочтительней до 40 кДж/м 2. Кроме того, предпочтительно композиции обладает ударной прочностью по Шарпи (-20C) 4 кДж/м 2 или более, предпочтительней 5 кДж/м 2. Как правило, композиции обладают ударной прочностью по Шарпи (-20C) до 15 кДж/м 2, предпочтительней до 20 кДж/м 2. Полиэтиленовая композиция предпочтительно обладает молекулярно-массовым распределениемMMP, представляющим собой отношение средневзвешенной молекулярной массы Мсв и среднечисловой молекулярной массы Мсч 10 или более, предпочтительней 15 или более, еще предпочтительней 17 или более, еще предпочтительней 20 или более и наиболее предпочтительно 22 или более. Кроме того, композиция предпочтительно обладает MMP 60 или менее, предпочтительней 40 или менее и наиболее предпочтительно 35 или менее. Средневзвешенная молекулярная масса Мсв композиции предпочтительно составляет по меньшей мере 50 кДа, предпочтительней по меньшей мере 80 кДа и наиболее предпочтительно по меньшей мере 100 кДа. Кроме того, Мсв композиции предпочтительно составляет не более 250 кДа, предпочтительней 230 кДа. Композиция предпочтительно обладает кристалличностью от 55 до 90%, предпочтительно от 65 до 90%. Кристалличность определяется при помощи анализа методом дифференциальной сканирующей калориметрии (ДСК). Предпочтительно температура плавления кристалла композиции, определяемая при помощи анализа ДСК, составляет от 125 до 140C. Также предпочтительно массовое отношение фракции (А) к фракции (Б) в композиции находится в диапазоне от 30:70 до 70:30, предпочтительней от 35:65 до 65:35, наиболее предпочтительно от 40:60 до 60:40. Обе фракции (А) и (Б) могут представлять собой этиленовые сополимеры или гомополимеры, хотя предпочтительно по меньшей мере одна из фракций представляет собой этиленовый сополимер. Предпочтительно композиция включает компоненты этиленового гомополимера и этиленового сополимера. Если один из компонентов представляет собой этиленовый гомополимер, то это предпочтительно компонент, обладающий меньшей средневзвешенной молекулярной массой (Мсв), т.е. фракция (А). Фракция с меньшей молекулярной массой (А) предпочтительно имеет СТР 2 10 г/10 мин или более,предпочтительней 50 г/10 мин или более и наиболее предпочтительно 100 г/10 мин или более. Кроме того, фракция (А) предпочтительно имеет СТР 2 1000 г/10 мин или менее, предпочтительно 800 г/10 мин или менее и наиболее предпочтительно 600 г/10 мин или менее. Средневзвешенная молекулярная масса Мсв фракции (А) предпочтительно составляет 10 кДа или более, предпочтительней 20 кДа или более. Кроме того, Мсв фракции (А) предпочтительно составляет 90 кДа или менее, предпочтительней 80 кДа или менее и наиболее предпочтительно 70 кДа или менее. Предпочтительно фракция (А) представляет собой этиленовый гомо- или сополимер, имеющий плотность по меньшей мере 965 кг/м 3. Наиболее предпочтительно фракция (А) представляет собой этиленовый гомополимер. Фракция с более высокой молекулярной массой (Б) предпочтительно имеет Мсв 60 кДа или более,предпочтительней 100 кДа или более. Кроме того, фракция (Б) предпочтительно имеет Мсв 500 кДа или менее, предпочтительней 400 кДа или менее. Предпочтительно фракция (Б) представляет собой этиленовый гомо- или сополимер, имеющий плотность менее 965 кг/м 3. Наиболее предпочтительно фракция (Б) представляет собой сополимер. Можно отметить, что термин "этиленовый сополимер" использован здесь в отношении полиэтилена, полученного из этилена и-4 011690 одного или более сополимеризующегося сомономера. Предпочтительно сополимерный(ые) компонент(ы) композиции по изобретению содержит(ат) по меньшей мере 0,001 мол.%, предпочтительней по меньшей мере 0,005 мол.% и наиболее предпочтительно по меньшей мере 0,01 мол.% неэтиленовых сомономерных единиц. Кроме того, предпочтительно, чтобы сополимер содержал не более 1,5 мол.%,предпочтительней не более 0,7 мол.% и наиболее предпочтительно не более 0,3 мол.% таких сомономерных единиц. Предпочтительные этиленовые сополимеры содержат в качестве сомономеров альфа-олефины (например, С 3-12 альфа-олефины). Примеры подходящих альфа-олефинов включают бут-1-ен, гекс-1-ен и окт-1-ен. Бут-1-ен представляет собой особенно предпочтительный сомономер. Полиэтиленовая композиция также может содержать минорные количества добавок, таких как пигменты, нуклеирующие агенты, добавки, снижающие статические заряды, наполнители, антиоксиданты, и т.д., как правило, в количествах до 10 мас.%, предпочтительно до 5 мас.%. Там, где приведены признаки фракций (А) и/или (Б) композиции по настоящему изобретению, эти величины, как правило, справедливы для случаев, когда они могут быть непосредственно измерены у соответствующей фракции, например, когда фракцию получают отдельно или получают на первой стадии многостадийного способа. Тем не менее, композицию также могут также готовить, и это является предпочтительным, путем многостадийного способа, при котором, например, фракции (А) и (Б) получают в последовательных стадиях. В таком случае свойства фракций, получаемых на второй стадии (или следующих стадиях) многостадийного способа, могут быть спрогнозированы на основе полимеров, получаемых отдельно на единственной стадии при применении условий полимеризации, идентичных таковым стадии многостадийного способа, на которой получают фракцию (например, идентичной температуры, парциальных давлений реагентов/растворителей, суспендирующей среды, времени реакции), и при применении катализатора, на котором отсутствует ранее полученный полимер. Альтернативно, свойства фракций, получаемых на более высокой стадии многостадийного способа, также могут быть рассчитаны, например, по В. Hagstrm,Conference on Polymer Processing (The Polymer Processing Society), Extended Abstracts and FinalProgramme, Gothenburg, August 19 to 21, 1997, 4:13. Таким образом, хотя свойства фракций продуктов, получаемых на более высоких стадиях многостадийного способа, не могут быть измерены непосредственно, свойства этих фракций могут быть определены путем применения любого или обоих из вышеприведенных способов. Специалист в данной области техники способен выбрать подходящий способ. Описанный ранее мультимодальный (например, бимодальный) полиэтилен может быть получен путем механического смешивания двух или более полиэтиленов (например, мономодальных полиэтиленов), обладающих различно центрированными максимумами MMP. Таким образом, видно, что в еще одном аспекте изобретения предложен способ получения описанной ранее полиэтиленовой композиции,включающий смешивание двух или более полиэтиленов (например, мономодальных полиэтиленов), обладающих различно центрированными максимумами их молекулярно-массового распределения. Смешивание может производиться в любом обычном аппарате для смешивания. Мономодальные полиэтилены, требующиеся для смешивания, могут иметься в продаже или могут быть получены с использованием любого обычного способа, известного специалистам в данной области техники. Каждый из полиэтиленов, используемых в смеси и/или конечной полимерной композиции, может обладать свойствами, ранее описанными соответственно для низкомолекулярного компонента, компонента с более высокой молекулярной массой и композиции. Полиэтиленовую композицию в предпочтительном воплощении изобретения, согласно которому композиция включает:(А) первую фракцию этиленового гомо- или сополимера, и(Б) вторую фракцию этиленового гомо- или сополимера,где фракция (А) имеет меньшую средневзвешенную молекулярную массу по сравнению с фракцией(Б), предпочтительно производят таким образом, что по меньшей мере одну из фракций (А) и (Б), предпочтительно (Б), получают в ходе реакции, протекающей в газовой фазе. Также предпочтительно, чтобы одну из фракций (А) и (Б) полиэтиленовой композиции, предпочтительно фракцию (А), получали в ходе реакции в суспензии, предпочтительно в петлевом реакторе, и одну из фракций (А) и (Б), предпочтительно фракцию (Б), получали в ходе реакции, протекающей в газовой фазе. Предпочтительно мультимодальная полиэтиленовая композиция может быть изготовлена путем полимеризации с использованием условий, приводящих к мультимодальному (например, бимодальному) полимерному продукту, например, с использованием системы или смеси катализаторов, имеющих два или более отличающихся каталитических сайта, причем каждый сайт получен из собственного предшественника каталитического сайта, или с использованием двух- или более чем двухстадийного, т.е. многостадийного способа полимеризации с различными условиями процесса на различных стадиях или в различных зонах (например, различные температура, давление, среды для полимеризации, парциальное давление водорода и т.д.).-5 011690 Предпочтительно мультимодальную (например, бимодальную) композицию изготавливают при помощи многостадийной полимеризации этилена, например, с использованием серии реакторов с возможным добавлением сомономера, предпочтительно только в реактор(ы), используемый(е) для получения компонента(ов), обладающего(их) более высокой/самой высокой молекулярной массой, или отличающихся сомономеров, используемых на каждой стадии. Многостадийный способ определен как способ полимеризации, при котором получают полимер, включающий две или более фракции, путем получения каждой из по меньшей мере двух фракций полимера на различных стадиях реакции, обычно с отличающимися условиями реакции на каждой стадии, в присутствии продукта реакции с предшествующей стадии, включающего катализатор полимеризации. Реакции полимеризации, используемые на каждой стадии, могут включать обычные реакции гомополимеризации или сополимеризации этилена, например полимеризацию в газовой фазе, в суспензионной фазе, жидкой фазе, с использованием обычных реакторов, например петлевых реакторов, газофазных реакторов, реакторов периодического действия и т.д.(см., например, WO 97/44371 и WO 96/18662). Полимерные композиции, которые готовят в многостадийном способе, также обозначают как смеси"in-situ". Соответственно, предпочтительно, чтобы фракции (А) и (Б) полиэтиленовой композиции получали на различных стадиях многостадийного способа. Предпочтительно многостадийный способ включает по меньшей мере одну стадию в газовой фазе,на которой предпочтительно получают фракцию (Б). Кроме того, предпочтительно, чтобы фракцию (Б) получали на последующей стадии в присутствии фракции (А), полученной на предшествующей стадии. Ранее было известно получение мультимодальных, в частности бимодальных, олефиновых полимеров, таких как мультимодальный полиэтилен, в многостадийном способе, в котором два или более реактора соединены в серию. В качестве примера соответствующего источника из предшествующего уровня техники можно привести EP 517868, полностью включенный здесь путем ссылки, включая все его предпочтительные воплощения, как они описаны в нем, в качестве предпочтительного многостадийного способа получения полиэтиленовой композиции по изобретению. Предпочтительно основные стадии полимеризации в многостадийном способе приготовления композиции по изобретению представляют собой стадии, описанные в EP 517868, т.е. получение фракций(А) и (Б) осуществляют как комбинацию полимеризации в суспензии для фракции (A)/полимеризации в газовой фазе для фракции (Б). Полимеризацию в суспензии предпочтительно осуществляют в так называемом петлевом реакторе. Также предпочтительно, чтобы стадия полимеризации в суспензии предшествовала стадии в газовой фазе. Возможно и предпочтительно, чтобы основным стадиям полимеризации предшествовала преполимеризация, при которой получают до 20 мас.%, предпочтительно от 1 до 10 мас.%, предпочтительней от 1 до 5 мас.% от массы всей композиции. Преполимер предпочтительно представляет собой этиленовый гомополимер (полиэтилен (ПЭ) высокой плотности). На стадии преполимеризации предпочтительно весь катализатор загружают в петлевой реактор и преполимеризацию осуществляют в суспензии. Такая преполимеризация приводит к тому, что в следующих реакторах образуется меньше мелких частиц и в результате получается более гомогенный продукт. Катализаторы полимеризации включают комплексные катализаторы из переходного металла, такие как катализатор Циглера-Натта (ЦН), металлоцены, неметаллоцены, Cr-катализаторы и т.д. Катализатор может находиться, например, на обычных подложках, включающих диоксид кремния, подложках, содержащих Al, и подложках, основанных на дихлориде магния. Предпочтительно катализатор представляет собой катализатор ЦН, предпочтительней катализатор представляет собой катализатор ЦН с подложкой не из диоксида кремния и наиболее предпочтительно это катализатор ЦН, основанный на MgCl2. Катализатор Циглера-Натта также предпочтительно включает соединение металла 4 группы (нумерация групп в соответствии с новой системой ИЮПАК), предпочтительно титан, дихлорид магния и алюминий. Катализатор может иметься в продаже или быть получен в соответствии или по аналогии с литературой. В отношении получения предпочтительного катализатора, пригодного в изобретении, авторы изобретения ссылаются на WO 2004055068 и WO 2004055069, поданные Borealis, EP 0688794 и EP 0810235. Содержимое этих документов включено здесь путем ссылки, в частности в отношении общего и всех предпочтительных воплощений описанных здесь катализаторов, а также способов получения катализаторов. Особенно предпочтительные катализаторы Циглера-Натта описаны в ЕР 0810235. Получающийся в результате конечный продукт состоит из гомогенной смеси полимеров из двух или более реакторов, причем различные кривые молекулярно-массового распределения для этих полимеров вместе образуют кривую молекулярно-массового распределения, имеющую широкий максимум или два или более максимума, т.е. конечный продукт является бимодальной или мультимодальной смесью полимеров. Предпочтительно, чтобы основная смола, т.е. совокупность всех полимерных составляющих, в композиции по изобретению представляла собой бимодальную смесь полиэтиленов, состоящую из фрак-6 011690 ций (А) и (Б), и возможно также включала небольшую преполимеризационную фракцию в описанном выше количестве. Также предпочтительно, чтобы эту бимодальную полимерную смесь получали путем описанной выше полимеризации в различных условиях в двух или более реакторах для полимеризации,соединенных в серии. Благодаря гибкости получаемых таким образом условий реакции наиболее предпочтительно, чтобы полимеризацию осуществляли в комбинации петлевого реактора/газофазного реактора. Предпочтительно условия полимеризации в предпочтительном двухстадийном способе выбирают таким образом, что на одной из стадий, предпочтительно на первой стадии благодаря высокому содержанию передатчика кинетической цепи (газообразного водорода) получают сравнительно низкомолекулярный полимер, не содержащий сомономер, тогда как на другой стадии, предпочтительно на второй стадии, получают высокомолекулярный полимер, в котором содержится сомономер. Тем не менее, последовательность этих стадий может быть обратной. В предпочтительном воплощении полимеризации в петлевом реакторе с последующим газофазным реактором температура полимеризации в петлевом реакторе предпочтительно составляет 85-115C,предпочтительней 90-105C и наиболее предпочтительно 92-100C, а температура в газофазном реакторе предпочтительно составляет 70-105C, предпочтительней 75-100C и наиболее предпочтительно 82-97 С. При необходимости в реакторы добавляют передатчик кинетической цепи, предпочтительно водород, и предпочтительно в реактор добавляют 100-800 моль Н 2/кмоль этилена, когда в этом реакторе получают низкомолекулярную фракцию, а в газофазный реактор добавляют 50-500 моль Н 2/кмоль этилена,когда в этом реакторе получают высокомолекулярную фракцию. Предпочтительно основную смолу полиэтиленовой композиции получают со скоростью по меньшей мере 5 т/ч, предпочтительней по меньшей мере 10 т/ч и наиболее предпочтительно по меньшей мере 15 т/ч. При приготовлении композиции по настоящему изобретению предпочтительно применяют стадию приготовления смеси, на которой композицию основной смолы, т.е. смесь, которую, как правило, получают в виде порошка основной смолы из реактора, экструдируют в экструдере и затем гранулируют в полимерные гранулы с использованием способа, известного в области техники. Возможно, в композицию на стадии приготовления смеси могут вносить добавки или другие полимерные компоненты в описанном выше количестве. Предпочтительно композицию по изобретению, получаемую из реактора, смешивают в экструдере с добавками способом, известным в области техники. Экструдер может представлять собой, например, любой обычно используемый экструдер. Примером экструдера для стадии приготовления смеси по настоящему изобретению могут быть экструдеры,поставляемые Japan steel works, Kobe steel или Farrel-Pomini, например JSW 460P. В одном из воплощений стадию экструдирования осуществляют, используя производительность по меньшей мере 400, по меньшей мере 500, по меньшей мере 1000 кг/ч на указанной стадии смешивания. В еще одном воплощении стадию смешивания могут осуществлять с производительностью, составляющей по меньшей мере 5 т/ч, предпочтительно по меньшей мере 15 т/ч, предпочтительней по меньшей мере 20 или 25 т/ч или даже по меньшей мере 30 или более т/ч, например по меньшей мере 50, т.е. 1-50,предпочтительно 5-40, 10-50, в некоторых воплощениях 10-25 т/ч. Альтернативно, на стадии смешивания может быть желательна производительность, составляющая по меньшей мере 20 т/ч, предпочтительно по меньшей мере 25 т/ч, по меньшей мере 30 т/ч, например 2540 т/ч. Предпочтительно на указанной стадии экструдирования общее УПЭ (удельное потребление энергии) в экструдере может составлять по меньшей мере 150, 150-400, 200-350, 200-300 кВт/т. Известно, что температура расплава полимера в экструдере может варьировать, причем наибольшая(макс.) температура расплава композиции в экструдере на стадии экструдирования, как правило, составляет более 150C, подходящим образом от 200 до 350C, предпочтительно от 250 до 310C, предпочтительней от 250 до 300C. Также настоящее изобретение относится к изделию, изготовленному литьем под давлением, предпочтительно к колпачкам или крышке, включающему описанную выше полиэтиленовую композицию, и к применению такой полиэтиленовой композиции для производства изделия, изготовленного литьем под давлением, предпочтительно колпачка или крышки. Описанное ранее литье композиции под давлением может быть осуществлено с использованием любого обычного оборудования для литья под давлением. Типичный способ литья под давлением может быть осуществлен при температуре 190-275C. Также настоящее изобретение относится к изделию, изготовленному с помощью прямого прессования, предпочтительно колпачку или крышке, включающему описанную выше полиэтиленовую композицию, и к применению такой полиэтиленовой композиции для изготовления изделия, полученного с помощью прямого прессования, предпочтительно колпачка или крышки. Предпочтительно композицию по изобретению применяют для изготовления колпачков или крышек.-7 011690 Эксперименты и примеры 1. Определения и способы измерения. а) Молекулярная масса. Средневзвешенную молекулярную массу Мсв и молекулярно-массовое распределение(MMP=Мсв/Мсч, где Мсч представляет собой среднечисловую молекулярную массу, а Мсв представляет собой средневзвешенную молекулярную массу) измеряют с использованием способа, основанного наWaters (дивинилбензол) и трихлорбензол (ТХБ) в качестве растворителя при 140C. Колонку калибровали с использованием универсального калибратора со стандартами полистирола (ПС), имеющими малое значение MMP (константа Марка Ховингса K: 9,5410-5 и а: 0,725 для ПС, и K: 3,9210-4 и а: 0,725 для полиэтилена (ПЭ. Отношение Мсв и Мсч представляет собой меру ширины распределения, поскольку на каждую величину влияет противоположная сторона "популяции". б) Плотность. Все плотности измеряют в соответствии с ISO 1183/D. в) Скорость течения расплава. Скорость течения расплава (CTP) определяют в соответствии с ISO 1133 и указывают в г/10 мин.CTP представляет собой показатель текучести, и, следовательно, пригодности полимера к обработке. Чем выше скорость течения расплава, тем ниже вязкость полимера. CTP определяют при 190C, причем ее могут определять при различных загрузках, таких как 2,16 кг (CTP2), 5 кг (CTP5) или 21,6 кг (CTP21). г) Индекс уменьшения вязкости при сдвиге (УВС). Динамические реологические измерения осуществляли с использованием реометра, а именноRheometrics RDA-II QC, на образцах, полученных путем литья под давлением, в атмосфере азота при 190C с использованием пластинок, имеющих диаметр 25 мм, и геометрии пластинок с 1,2 мм щелью. Эксперименты с пульсирующим сдвигом осуществляли в линейным диапазоне вязкости деформации с частотами от 0,05 до 300 рад/с (ISO 6721-1). Значения динамического модуля упругости (G'), модуля механических потерь (G"), суммарного модуля (G) и комплексной вязкости (eta) получали в виде функции частоты (омега). Eta (100 рад/с) используют как сокращение для комплексной вязкости при скорости сдвига 100 рад/с. Индекс уменьшения вязкости при сдвиге (УВС), коррелирующий с MMP и независимый от Мсв,рассчитывали по Heino ("Rheological characterization of polyethylene fractions" Heino, EX., Lehtinen, A.,Tanner J., Seppala, J., Neste Oy, Porvoo, Finland, Theor. Appl. Rheol., Proc. Int. Congr. Rheol, 11th (1992), 1,360-362, и "The influence of molecular structure on some rheological properties of polyethylene", Heino, E.L.,Borealis Polymers Oy, Porvoo, Finland, Annual Transactions of the Nordic Rheology Society, 1995). Значение УВС получают путем расчета комплексных вязкостей eta(1) и eta(100) при постоянном напряжении при сдвиге соответственно 1 и 100 кПа. Индекс уменьшения вязкости при сдвиге УВС(1;100) определяют как отношение двух вязкостей eta(1) и eta(100). Определения и условия измерения также подробно описаны на с. 8, строка 29 - с. 11, строка 25 WO 00/22040. д) Ударная прочность по Шарпи. Ударную прочность по Шарпи определяли в соответствии с ISO 179:2000 на образцах с Vобразными надрезами при 23C (Ударная прочность по Шарпи (23C и -20C (Ударная прочность по Шарпи (-20C. е) Спиральный поток. Тест текучести в спиральной форме осуществляют с использованием аппарата для литья под давлением Engel ES330/65 сс 90 со спиральной формой при давлении 600, 1000 или 1400 бар. наружный диаметр червяка: 35 мм максимальный рабочий объем: 150 см 3 удельное давление литья: 600, 1000 или 1400 бар форма штампа: овальная форма; поставляемая Axxicon; толщина: 2 мм, ширина: 5 мм температура в прекамере и в форме: 230C температура в зоне 2/зоне 3/зоне 4/зоне 5: 230 С/230 С/225 С/200 С цикл литья: время литья, включая удерживание под давлением: 10 с; время охлаждения: 15 с давление литья: в соответствии с предварительно заданной длиной тестируемого материала давление выдержки = давление литья скорость червяка: 30 об/мин давление в системе: 10 бар калибровочный путь: должен быть выбран таким образом, чтобы червяк останавливался за 20 мм до своего конечного положения в конце давления выдержки температура аппарата: 40C Длина спирального потока может быть определена сразу же после операции инжекции. ж) Стойкость к растрескиванию под действием напряжения окружающей среды.-8 011690 Стойкость к растрескиванию под действием напряжения окружающей среды (ESCR) определяли в соответствии со стандартом Американского общества по испытанию материалов (American Society forTesting Materials) ASTM 1693, условия Б, при 50C и с использованием 10% Igepal со-630 (полиэтиленгликоля монотетраметилбутилфениловый эфир). з) Свойства растяжения. Свойства растяжения измеряли на литых образцах в соответствии с ISO 527-2:1993. Модуль упругости при растяжении измеряли при скорости 1 мм/мин. 2. Примеры. Полиэтиленовую композицию 1-5 по изобретению готовили следующим способом. В петлевой реактор объемом 500 дм 3, функционирующий при 95C и 57 бар, вводили этилен со скоростью 37 кг/ч, пропан со скоростью 59 кг/ч, водород со скоростью 53 г/ч и катализатор полимеризацииLynx 200, представляющий собой катализатор, содержащий титан, на подложке из MgCl2, поставляемыйEngelhard Corporation Pasadena, U.S.A., в таком количестве, что скорость продукции полиэтилена (ПЭ) составляла 36 кг ПЭ/ч. Полимер (содержащий активный катализатор) отделяли от реакционной среды и переносили в газофазный реактор, функционирующий при 95 С и 20 бар, в который добавляли дополнительно водород,этилен и 1-бутеновый сомономер таким образом, чтобы получать полиэтилен со скоростью 30 кг/ч. Применяемые условия реакции и свойства материалов перечислены в табл. I и II. В табл. II также оценивали три имеющиеся в продаже полиэтиленовые композиции (сравнительные примеры 6, 7 и 8). Тестируемые образцы ("собачьи косточки") получали из всех композиций путем литья под давлением с использованием аппарата Engel ES 330/65 сс 90. Тестируемый образец изготавливали в соответствии с ISO 294. Температура расплава составляла 210C, а температуру в аппарате поддерживали на уровне 40C. Время выдержки под давлением составляло 25 с, а общее время цикла 45 с. Данные в табл. II демонстрируют, что композиция по изобретению обладает гораздо более высоким индексом уменьшения вязкости при сдвиге по сравнению с обычными одномодальным или бимодальным полиэтиленом высокой плотности (ПЭВП), используемым для литья под давлением, но в то же время позволяет получать литые изделия, обладающим хорошими механическими свойствами. Соответственно, описанную выше композицию легче лить под давлением, и она облегчает достижение высокой производительности при высоком качестве литых продуктов. Таблица I Во всех примерах 1-бутен представлял собой сомономер, добавляемый в газофазный реактор. Все образцы имели содержание 1-бутена 0,2 мас.%.(А) первую фракцию этиленового гомо- или сополимера и(Б) вторую фракцию этиленового гомо- или сополимера, где фракция (А) обладает меньшей средней молекулярной массой по сравнению с фракцией (Б), причем(I) композиция имеет скорость течения расплава CTP2 от 0,1 до 100 г/10 мин,(II) индекс уменьшения вязкости при сдвиге УВС(1;100) и log СТР 2 композиции удовлетворяют следующему соотношению: УВС(1;100)-10,58 log CTP2 [г/10 мин]/(г/10 мин) + 12,94,(III) композиция обладает стойкостью к растрескиванию под действием напряжения окружающей среды ESCR 10 ч или более. 2. Полиэтиленовая композиция, включающая:(А) первую фракцию этиленового гомо- или сополимера и(Б) вторую фракцию этиленового гомо- или сополимера, где фракция (А) обладает меньшей средней молекулярной массой по сравнению с фракцией (Б), причем(II) спиральный поток и CTP2 композиции удовлетворяют следующему отношению: Спиральный поток(1000 бар) [см]2 СТР 2 [г/10 мин]см/(г/10 мин) + 41,(III) композиция обладает стойкостью к растрескиванию под действием напряжения окружающей среды ESCR 10 ч или более. 3. Полиэтиленовая композиция по п.1, где спиральный поток и CTP2 композиции удовлетворяют следующему соотношению: Спиральный поток(1000 бар) [см]2 СТР 2 [г/10 мин]см/(г/10 мин) + 41. 4. Полиэтиленовая композиция по любому из пп.1-3, где индекс уменьшения вязкости при сдвиге УВС(1;100) и log CTP2 композиции удовлетворяют следующему соотношению: УВС(1;100)-12,44 log CTP2 [г/10 мин]/(г/10 мин) + 30,5. 5. Полиэтиленовая композиция по любому из пп.1-4, где спиральный поток(1000 бар) и CTP2 композиции удовлетворяют следующему соотношению: Спиральный поток(1000 бар) [см]2 СТР 2 [г/10 мин]см/(г/10 мин) + 53. 6. Полиэтиленовая композиция по любому из пп.1-5, которая имеет индекс уменьшения вязкости при сдвиге УВС(1;100) по меньшей мере 4. 7. Полиэтиленовая композиция по любому из пп.1-6, которая имеет CTP2 от 0,5 до 50 г/10 мин. 8. Полиэтиленовая композиция по любому из пп.1-7, которая имеет модуль упругости при растяжении по меньшей мере 800 кПа. 9. Полиэтиленовая композиция по любому из пп.1-8, которая имеет молекулярно-массовое распределение MMP от 10 до 60. 10. Полиэтиленовая композиция по любому из пп.1-9, которая имеет плотность 930 кг/м 3 или более. 11. Полиэтиленовая композиция по любому из пп.1-10, где фракция (А) имеет CTP2 от 10 г/10 мин до 1000 г/10 мин. 12. Полиэтиленовая композиция по любому из пп.1-11, где фракция (А) представляет собой этиленовый гомополимер. 13. Полиэтиленовая композиция по любому из пп.1-12, где фракция (Б) представляет собой этиленовый сополимер с содержанием альфа-олефинового сомономера от 0,001 до 1,5 мол.%. 14. Полиэтиленовая композиция по любому из пп.1-13, которую получают путем многостадийной реакции. 15. Способ получения полиэтиленовой композиции по любому из пп.4-14, при котором фракции композиции получают на различных стадиях многостадийного способа, осуществляя стадии:I) полимеризации этиленовых мономеров и, возможно, одного или более альфа-олефинового сомономера в присутствии катализатора Циглера-Натта с получением первой фракции (А) этиленового гомоили сополимера,II) полимеризации этиленовых мономеров и, возможно, одного или более альфа-олефинового сомономера в присутствии катализатора Циглера-Натта с получением второй фракции (Б) этиленового гомоили сополимера, обладающей более высокой средней молекулярной массой по сравнению с фракцией (А),где вторую стадию полимеризации осуществляют в присутствии продукта полимеризации первой стадии. 16. Способ по п.15, при котором полимеризацию с получением фракции (А) осуществляют в петлевом реакторе. 17. Способ по любому из пп.15, 16, при котором полимеризацию с получением фракции (Б) осуществляют в газофазном реакторе. 18. Способ по любому из пп.15-17, при котором первой стадии полимеризации предшествует стадия форполимеризации. 19. Изделие, изготовленное литьем под давлением или прямым прессованием и содержащее полиэтиленовую композицию по любому из пп.1-14. 20. Изделие по п.19, представляющее собой колпачок или крышку. 21. Способ получения изделия, изготовленного литьем под давлением, по любому из пп.19, 20, при котором осуществляют стадию литья под давлением. 22. Способ получения изделия, изготовленного прямым прессованием, по любому из пп.19, 20, при котором осуществляют стадию прямого прессования. 23. Применение полиэтиленовой композиции по любому из пп.1-14 для литья под давлением. 24. Применение полиэтиленовой композиции по любому из пп.1-14 для прямого прессования. Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2

МПК / Метки

МПК: C08L 23/06, C08F 10/02, C08L 23/04

Метки: изделия, включающее, применение, способ, крышек, получения, давлением, изготавливаемых, колпачков, варианты, литьём, изделие, полиэтиленовая, композиция, композицию

Код ссылки

<a href="https://eas.patents.su/12-11690-polietilenovaya-kompoziciya-dlya-kolpachkov-i-kryshek-izgotavlivaemyh-lityom-pod-davleniem-varianty-sposob-ee-polucheniya-izdelie-vklyuchayushhee-kompoziciyu-sposob-polucheniya-izd.html" rel="bookmark" title="База патентов Евразийского Союза">Полиэтиленовая композиция для колпачков и крышек, изготавливаемых литьём под давлением (варианты), способ ее получения, изделие, включающее композицию, способ получения изделия и его применение</a>

Предыдущий патент: Имидазольные соединения для лечения нейродегенеративных расстройств

Следующий патент: Имидазо(1,2-а) пиридиновые соединения в качестве ингибиторов vegf-r2

Случайный патент: Устранение нежелательных явлений в волосах и мехе