Интегрированный способ производства уксусной кислоты и метанола

Формула / Реферат

1. Способ получения сингаза для производства метанола или производных метанола, включающий стадии

объединения водородсодержащего потока с сырьевым потоком природного газа, содержащего высшие углеводороды, с образованием водородсодержащего сырьевого потока;

введения в контакт указанного сырьевого потока с катализатором гидрогенизации при температуре гидрогенизации для получения подогретого потока с пониженным содержанием высших углеводородов;

подачи указанного подогретого потока, пара и кислорода в автотермическую установку реформинга для получения нескорректированного по составу сингаза, содержащего, по меньшей мере, водород, оксид углерода и, необязательно, двуокись углерода.

2. Способ по п.1, в котором нескорректированный по составу сингаз имеет значение коэффициента R (R=[(Н2-СО2)/(СО+СО2)]) менее 2, при этом способ дополнительно включает

выделение по крайней мере части нескорректированного по составу сингаза в поток с повышенным содержанием водорода, поток с повышенным содержанием оксида углерода и поток с повышенным содержанием двуокиси углерода и

подготовку скорректированного по составу сингаза, имеющего значение коэффициента R от 2,0 до 2,9, путем объединения по крайней мере части по меньшей мере двух потоков, выбранных из группы, включающей любой остаток нескорректированного по составу сингаза, поток с повышенным содержанием водорода, поток с повышенным содержанием оксида углерода, поток с повышенным содержанием двуокиси углерода и дополнительный источник двуокиси углерода;

подачу скорректированного по составу сингаза в контур синтеза метанола для производства метанола.

3. Способ по п.1 или 2, дополнительно включающий получение продукта, выбранного из уксусной кислоты и прекурсора уксусной кислоты, путем проведения реакции по меньшей мере части выработанного метанола по меньшей мере с частью потока с повышенным содержанием оксида углерода в стехиометрическом отношении.

4. Способ по п.3, в котором продукт включает прекурсор уксусной кислоты; при этом способ дополнительно включает стадию превращения прекурсора уксусной кислоты в уксусную кислоту.

5. Способ по любому из пп.1-4, в котором указанный сырьевой поток на указанной стадии контактирования не содержит добавленного пара для поддержания низкого водосодержания при гидрогенизации.

6. Способ по п.2, дополнительно включающий выделение потока продувочного газа из контура синтеза метанола и рециркуляцию по крайней мере части потока продувочного газа на стадию контактирования в качестве водородсодержащего потока.

7. Способ по п.6, дополнительно включающий выделение газообразного водорода из указанного продувочного потока, содержащего газообразный водород, и рециркуляцию газообразного водорода в поток нескорректированного по составу сингаза.

8. Способ по п.6, включающий рециркуляцию указанного продувочного потока газообразного водорода перед автотермической установкой реформинга.

9. Способ по любому из пп.2-8, дополнительно включающий проведение реакции по крайней мере части потока с повышенным содержанием оксида углерода из установки разделения по крайней мере с частью потока метанола из установки синтеза метанола, по существу, в стехиометрическом соотношении с образованием продукта, выбранного из группы, состоящей из уксусной кислоты, уксусного ангидрида, метилформиата, метилацетата и их комбинаций.

10. Способ по п.9, в котором продукт выбран из группы, состоящей из уксусной кислоты, уксусного ангидрида, метилформиата, метилацетата и их комбинаций.

11. Способ по любому из предшествующих пунктов формулы, в котором установка реформинга является автотермической установкой реформинга, работающей при давлении в интервале 2-8 МПа (20-80 бар) и температуре от 800 до 1250шС.

12. Способ по любому из пп.2-11, в котором часть потока с повышенным содержанием двуокиси углерода подается в установку реформинга для увеличения производства оксида углерода.

13. Способ по любому из пп.2-12, в котором коэффициент R скорректированного по составу сингаза имеет значение от 2,00 до 2,05.

Текст

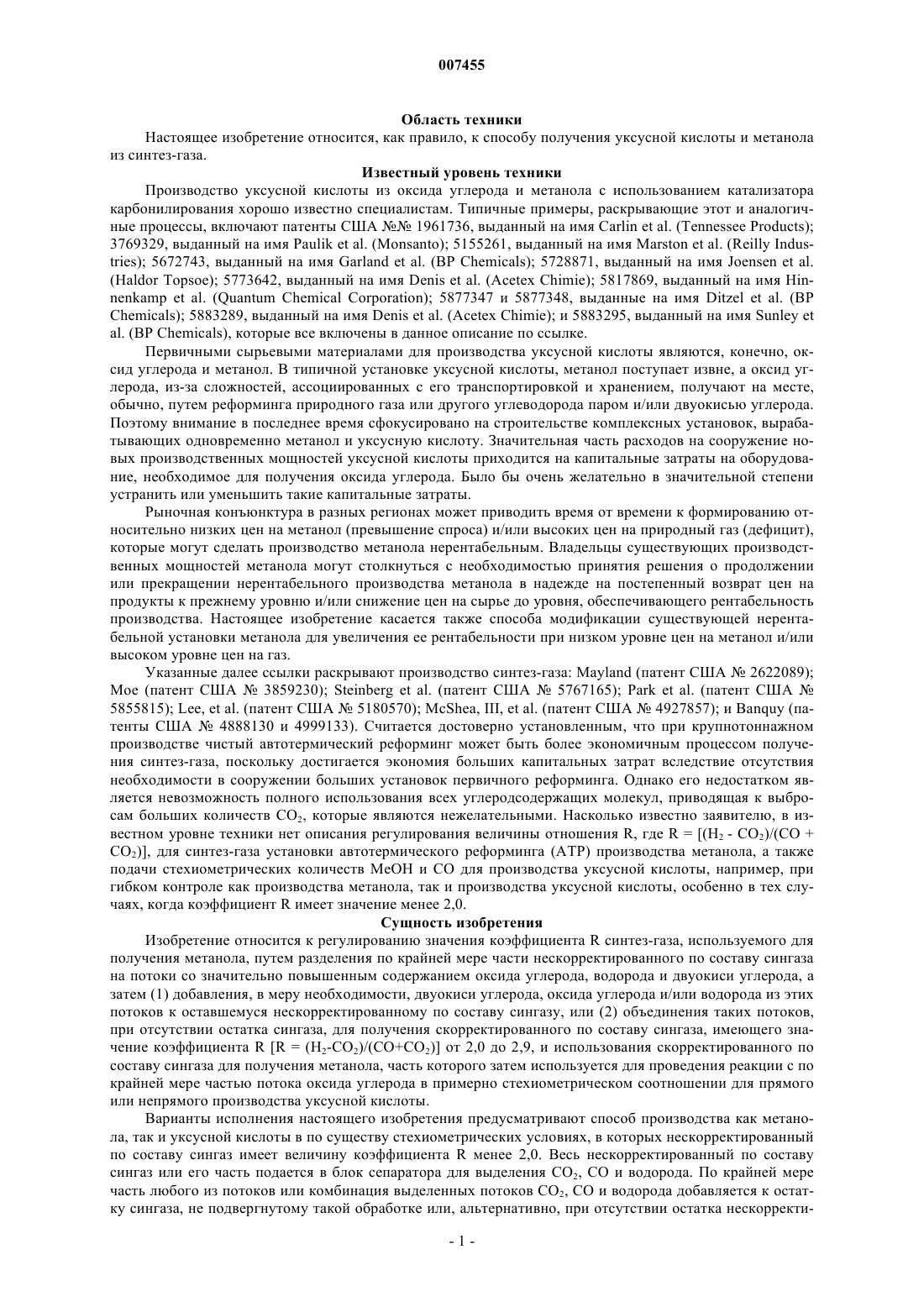

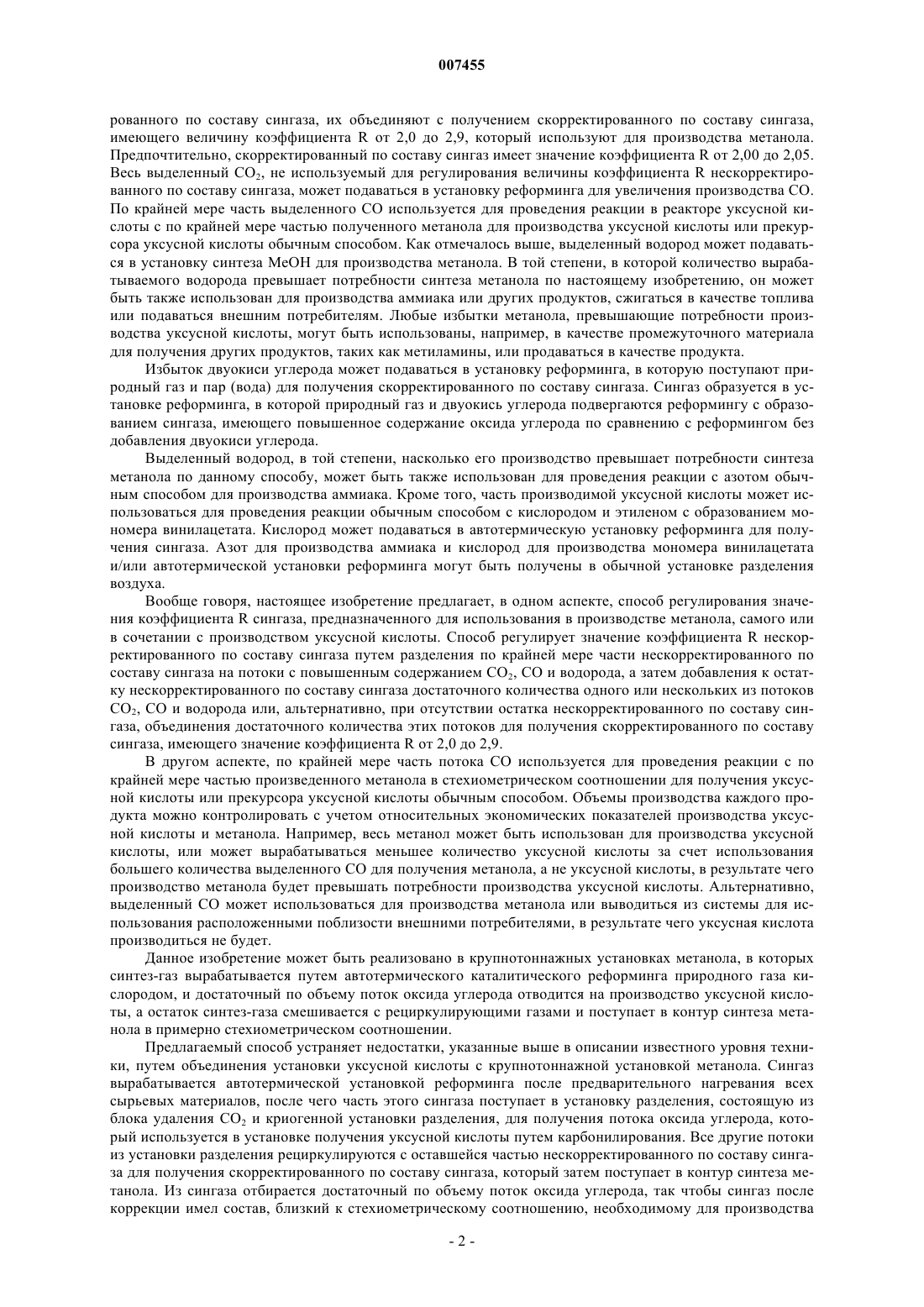

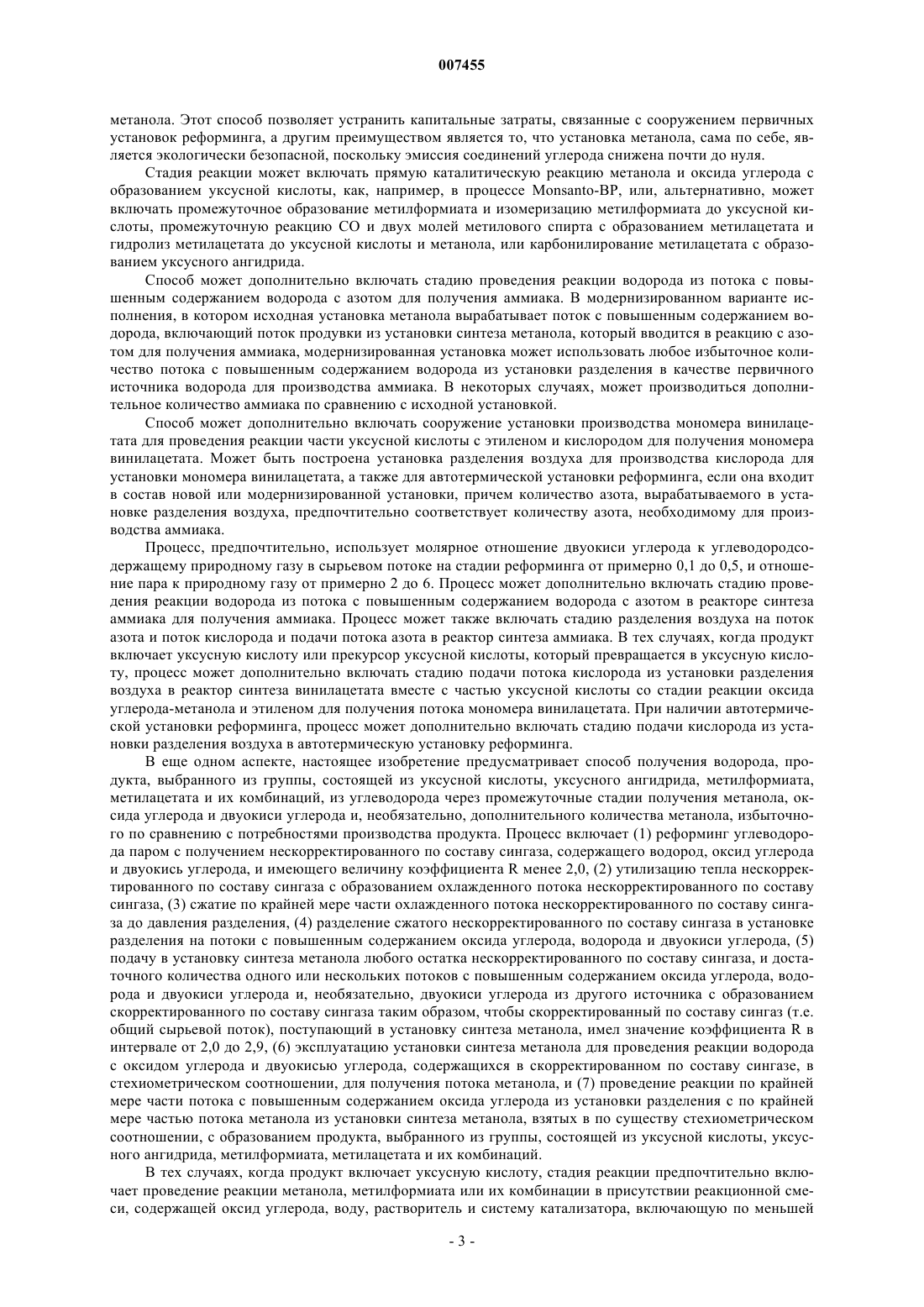

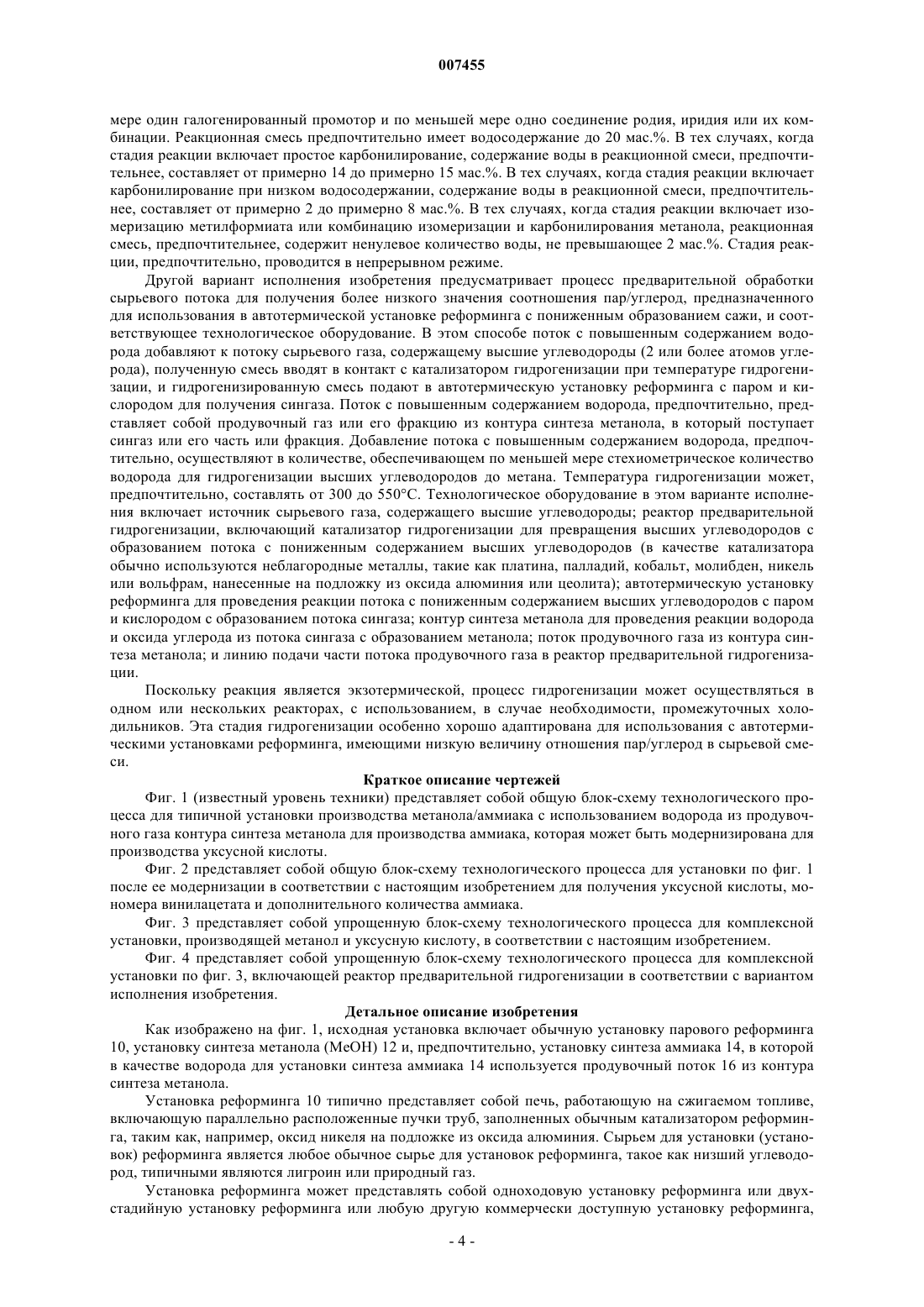

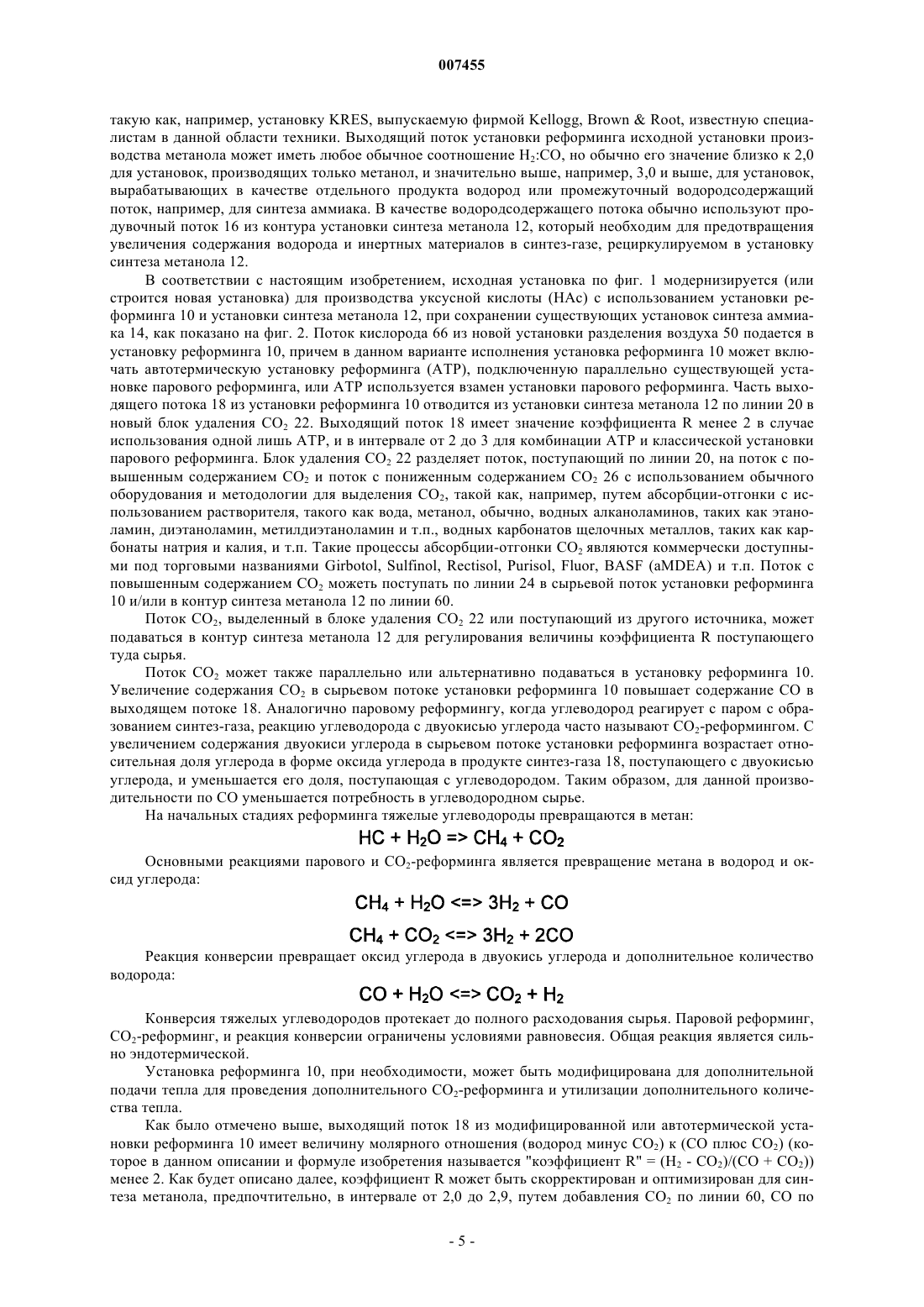

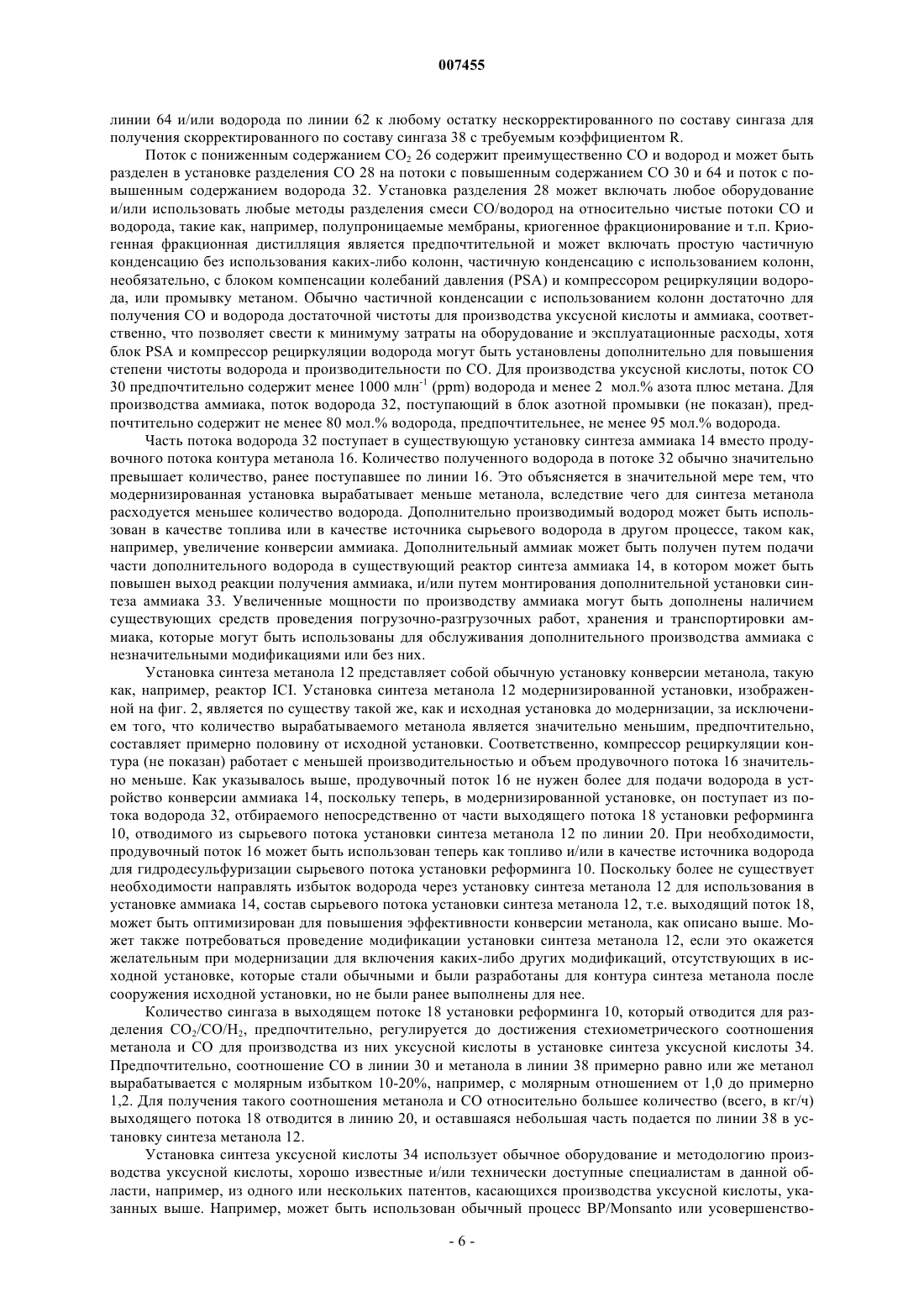

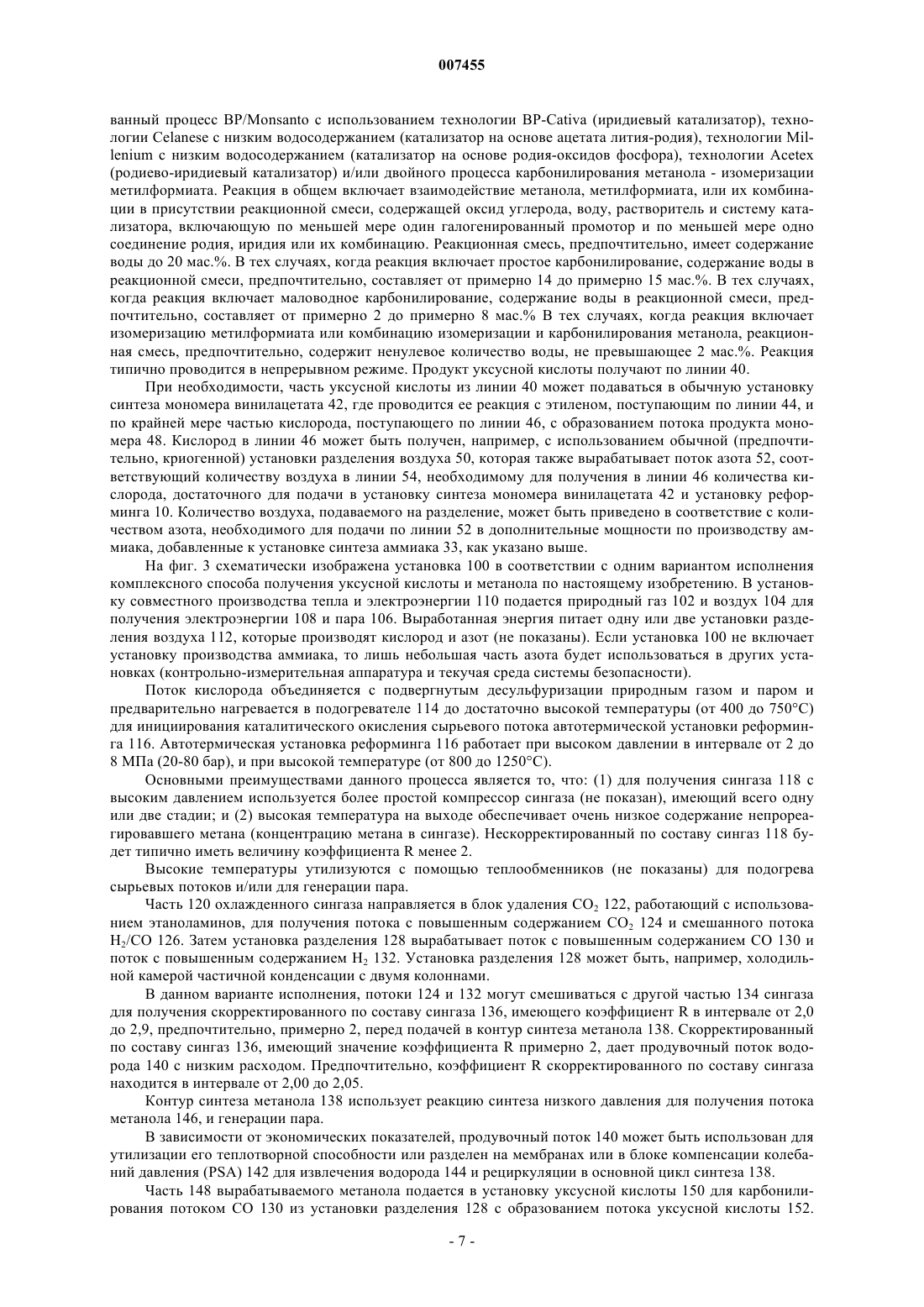

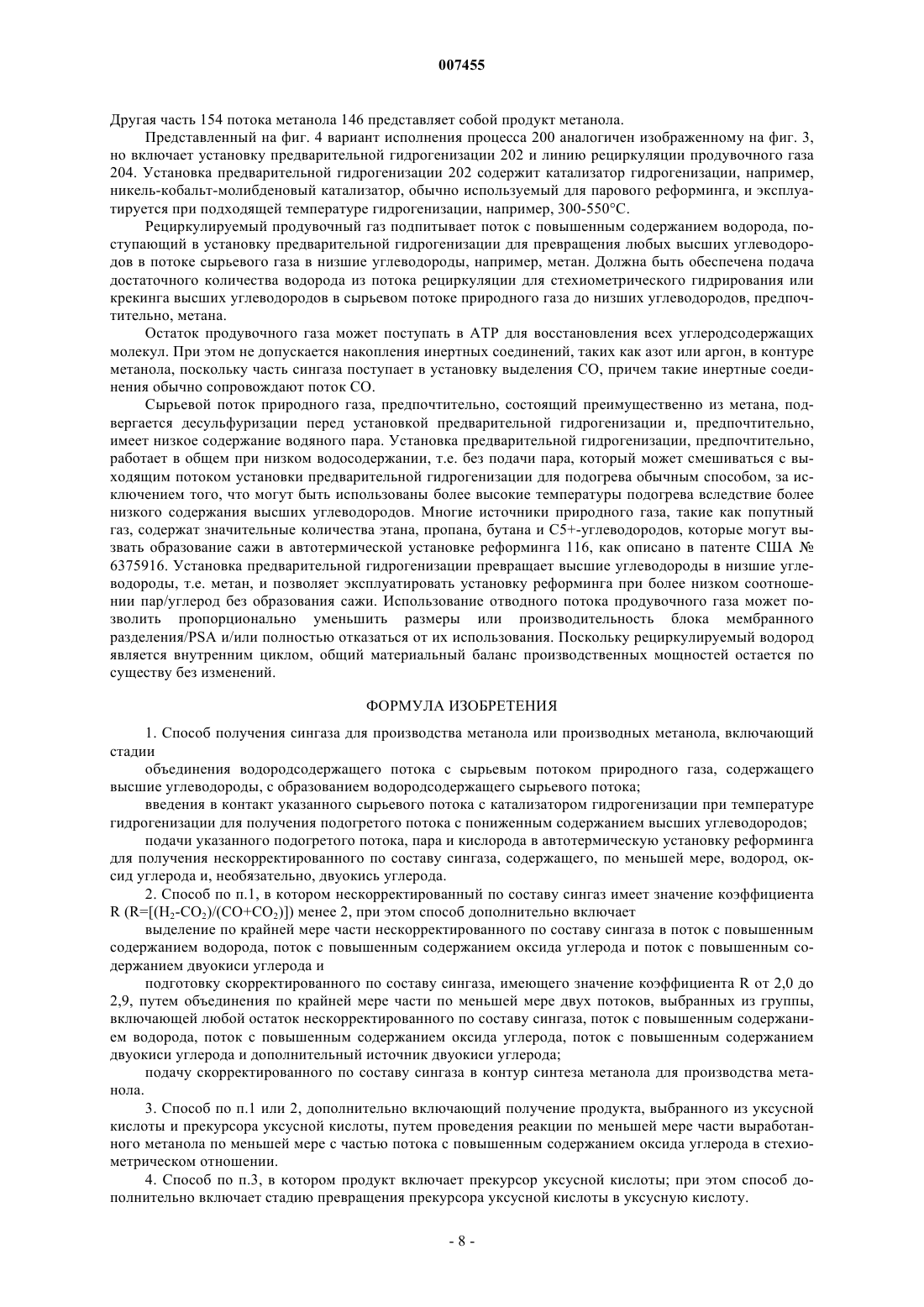

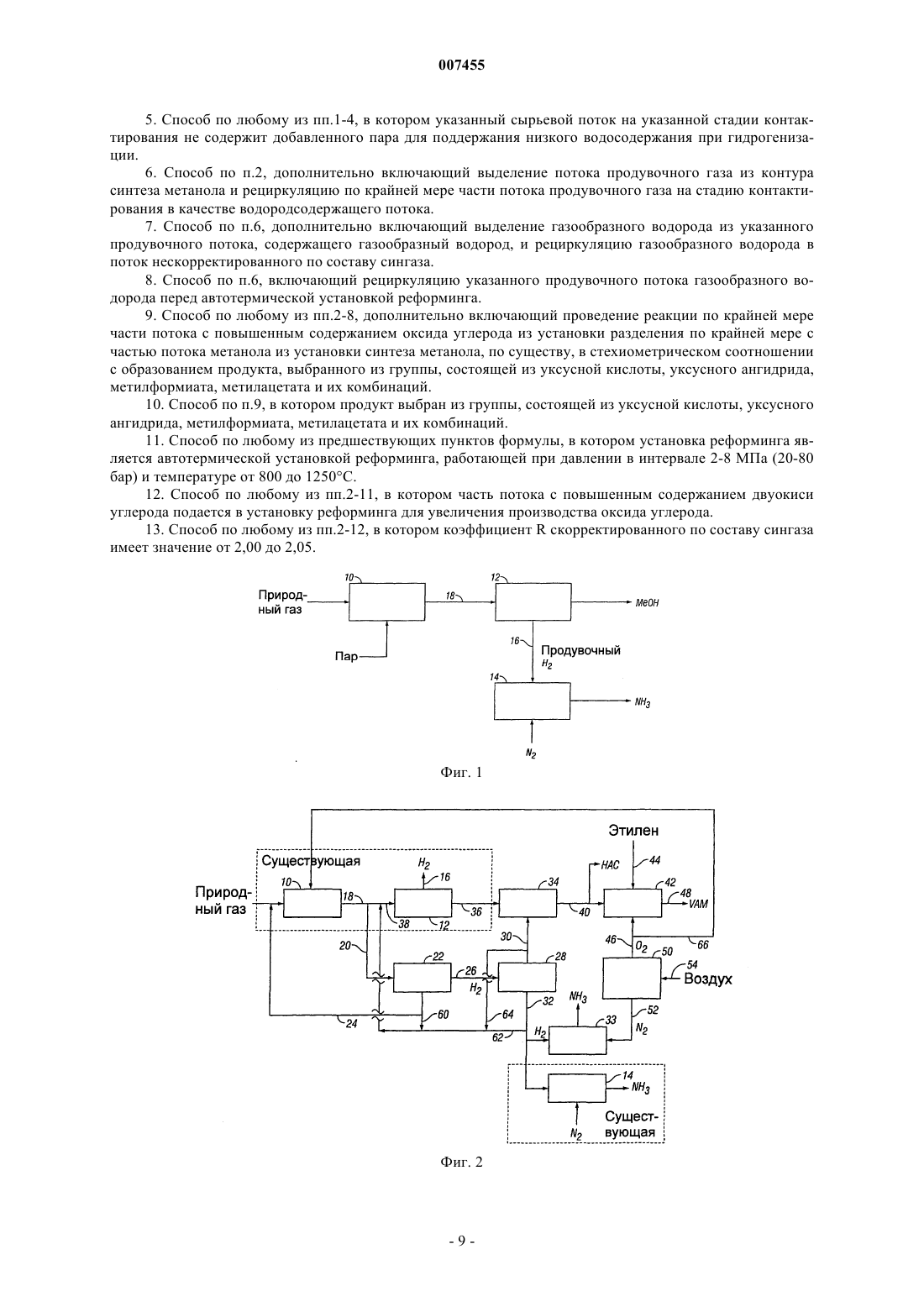

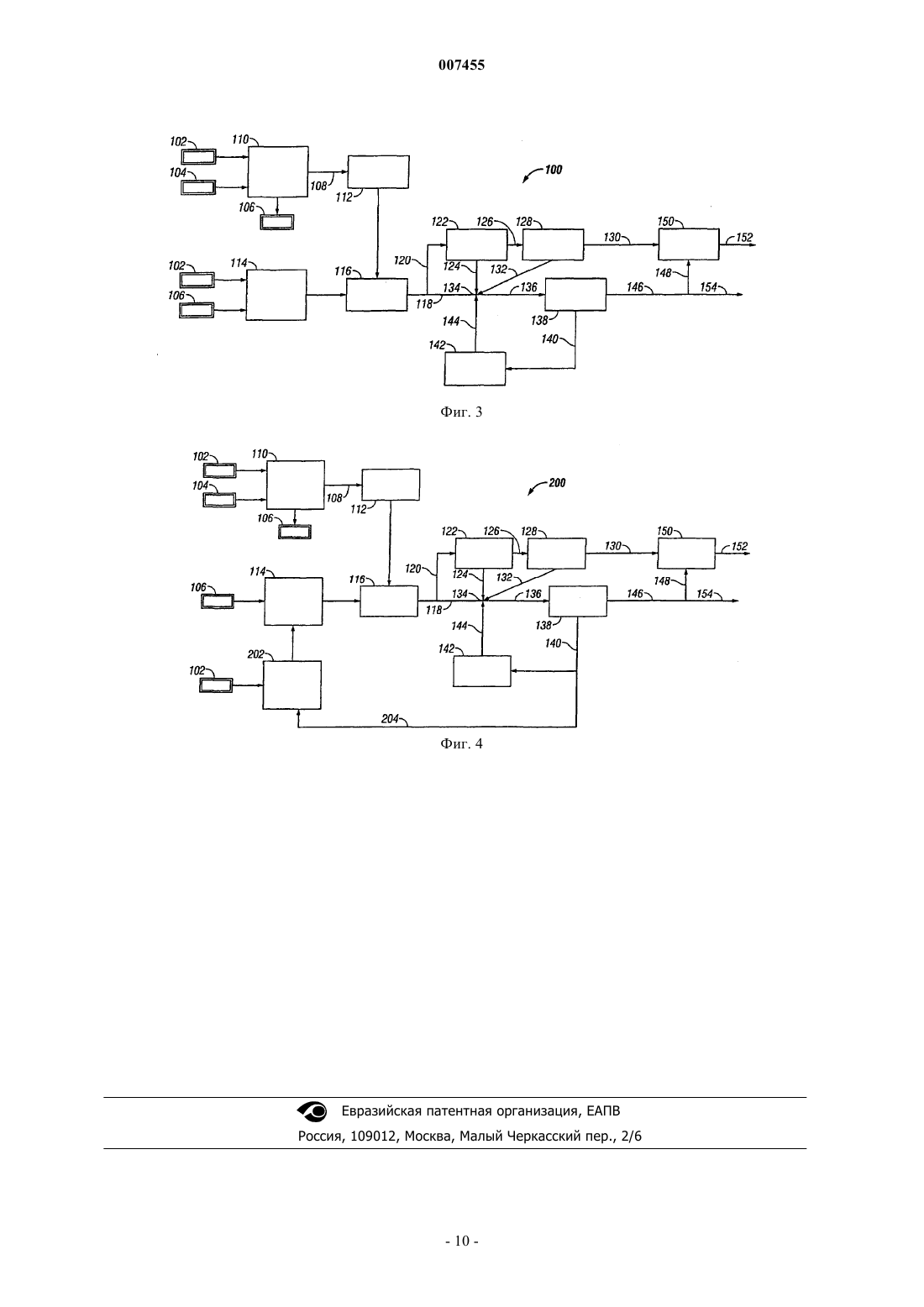

007455 Область техники Настоящее изобретение относится, как правило, к способу получения уксусной кислоты и метанола из синтез-газа. Известный уровень техники Производство уксусной кислоты из оксида углерода и метанола с использованием катализатора карбонилирования хорошо известно специалистам. Типичные примеры, раскрывающие этот и аналогичные процессы, включают патенты США 1961736, выданный на имя Carlin et al. (Tennessee Products); 3769329, выданный на имя Paulik et al. (Monsanto); 5155261, выданный на имя Marston et al. (Reilly Industries); 5672743, выданный на имя Garland et al. (BP Chemicals); 5728871, выданный на имя Joensen et al.(Haldor Topsoe); 5773642, выданный на имя Denis et al. (Acetex Chimie); 5817869, выданный на имя Hinnenkamp et al. (Quantum Chemical Corporation); 5877347 и 5877348, выданные на имя Ditzel et al. (BPChemicals); 5883289, выданный на имя Denis et al. (Acetex Chimie); и 5883295, выданный на имя Sunley etal. (BP Chemicals), которые все включены в данное описание по ссылке. Первичными сырьевыми материалами для производства уксусной кислоты являются, конечно, оксид углерода и метанол. В типичной установке уксусной кислоты, метанол поступает извне, а оксид углерода, из-за сложностей, ассоциированных с его транспортировкой и хранением, получают на месте,обычно, путем реформинга природного газа или другого углеводорода паром и/или двуокисью углерода. Поэтому внимание в последнее время сфокусировано на строительстве комплексных установок, вырабатывающих одновременно метанол и уксусную кислоту. Значительная часть расходов на сооружение новых производственных мощностей уксусной кислоты приходится на капитальные затраты на оборудование, необходимое для получения оксида углерода. Было бы очень желательно в значительной степени устранить или уменьшить такие капитальные затраты. Рыночная конъюнктура в разных регионах может приводить время от времени к формированию относительно низких цен на метанол (превышение спроса) и/или высоких цен на природный газ (дефицит),которые могут сделать производство метанола нерентабельным. Владельцы существующих производственных мощностей метанола могут столкнуться с необходимостью принятия решения о продолжении или прекращении нерентабельного производства метанола в надежде на постепенный возврат цен на продукты к прежнему уровню и/или снижение цен на сырье до уровня, обеспечивающего рентабельность производства. Настоящее изобретение касается также способа модификации существующей нерентабельной установки метанола для увеличения ее рентабельности при низком уровне цен на метанол и/или высоком уровне цен на газ. Указанные далее ссылки раскрывают производство синтез-газа: Mayland (патент США 2622089); Мое (патент США 3859230); Steinberg et al. (патент США 5767165); Park et al. (патент США 5855815); Lee, et al. (патент США 5180570); McShea, III, et al. (патент США 4927857); и Banquy (патенты США 4888130 и 4999133). Считается достоверно установленным, что при крупнотоннажном производстве чистый автотермический реформинг может быть более экономичным процессом получения синтез-газа, поскольку достигается экономия больших капитальных затрат вследствие отсутствия необходимости в сооружении больших установок первичного реформинга. Однако его недостатком является невозможность полного использования всех углеродсодержащих молекул, приводящая к выбросам больших количеств СO2, которые являются нежелательными. Насколько известно заявителю, в известном уровне техники нет описания регулирования величины отношения R, где R = [(Н 2 - СO2)/(СО + СО 2)], для синтез-газа установки автотермического реформинга (АТР) производства метанола, а также подачи стехиометрических количеств МеОН и СО для производства уксусной кислоты, например, при гибком контроле как производства метанола, так и производства уксусной кислоты, особенно в тех случаях, когда коэффициент R имеет значение менее 2,0. Сущность изобретения Изобретение относится к регулированию значения коэффициента R синтез-газа, используемого для получения метанола, путем разделения по крайней мере части нескорректированного по составу сингаза на потоки со значительно повышенным содержанием оксида углерода, водорода и двуокиси углерода, а затем (1) добавления, в меру необходимости, двуокиси углерода, оксида углерода и/или водорода из этих потоков к оставшемуся нескорректированному по составу сингазу, или (2) объединения таких потоков,при отсутствии остатка сингаза, для получения скорректированного по составу сингаза, имеющего значение коэффициента R [R = (Н 2-СО 2)/(СО+СO2)] от 2,0 до 2,9, и использования скорректированного по составу сингаза для получения метанола, часть которого затем используется для проведения реакции с по крайней мере частью потока оксида углерода в примерно стехиометрическом соотношении для прямого или непрямого производства уксусной кислоты. Варианты исполнения настоящего изобретения предусматривают способ производства как метанола, так и уксусной кислоты в по существу стехиометрических условиях, в которых нескорректированный по составу сингаз имеет величину коэффициента R менее 2,0. Весь нескорректированный по составу сингаз или его часть подается в блок сепаратора для выделения СО 2, СО и водорода. По крайней мере часть любого из потоков или комбинация выделенных потоков СО 2, СО и водорода добавляется к остатку сингаза, не подвергнутому такой обработке или, альтернативно, при отсутствии остатка нескорректи-1 007455 рованного по составу сингаза, их объединяют с получением скорректированного по составу сингаза,имеющего величину коэффициента R от 2,0 до 2,9, который используют для производства метанола. Предпочтительно, скорректированный по составу сингаз имеет значение коэффициента R от 2,00 до 2,05. Весь выделенный СО 2, не используемый для регулирования величины коэффициента R нескорректированного по составу сингаза, может подаваться в установку реформинга для увеличения производства СО. По крайней мере часть выделенного СО используется для проведения реакции в реакторе уксусной кислоты с по крайней мере частью полученного метанола для производства уксусной кислоты или прекурсора уксусной кислоты обычным способом. Как отмечалось выше, выделенный водород может подаваться в установку синтеза МеОН для производства метанола. В той степени, в которой количество вырабатываемого водорода превышает потребности синтеза метанола по настоящему изобретению, он может быть также использован для производства аммиака или других продуктов, сжигаться в качестве топлива или подаваться внешним потребителям. Любые избытки метанола, превышающие потребности производства уксусной кислоты, могут быть использованы, например, в качестве промежуточного материала для получения других продуктов, таких как метиламины, или продаваться в качестве продукта. Избыток двуокиси углерода может подаваться в установку реформинга, в которую поступают природный газ и пар (вода) для получения скорректированного по составу сингаза. Сингаз образуется в установке реформинга, в которой природный газ и двуокись углерода подвергаются реформингу с образованием сингаза, имеющего повышенное содержание оксида углерода по сравнению с реформингом без добавления двуокиси углерода. Выделенный водород, в той степени, насколько его производство превышает потребности синтеза метанола по данному способу, может быть также использован для проведения реакции с азотом обычным способом для производства аммиака. Кроме того, часть производимой уксусной кислоты может использоваться для проведения реакции обычным способом с кислородом и этиленом с образованием мономера винилацетата. Кислород может подаваться в автотермическую установку реформинга для получения сингаза. Азот для производства аммиака и кислород для производства мономера винилацетата и/или автотермической установки реформинга могут быть получены в обычной установке разделения воздуха. Вообще говоря, настоящее изобретение предлагает, в одном аспекте, способ регулирования значения коэффициента R сингаза, предназначенного для использования в производстве метанола, самого или в сочетании с производством уксусной кислоты. Способ регулирует значение коэффициента R нескорректированного по составу сингаза путем разделения по крайней мере части нескорректированного по составу сингаза на потоки с повышенным содержанием СO2, СО и водорода, а затем добавления к остатку нескорректированного по составу сингаза достаточного количества одного или нескольких из потоков СO2, СО и водорода или, альтернативно, при отсутствии остатка нескорректированного по составу сингаза, объединения достаточного количества этих потоков для получения скорректированного по составу сингаза, имеющего значение коэффициента R от 2,0 до 2,9. В другом аспекте, по крайней мере часть потока СО используется для проведения реакции с по крайней мере частью произведенного метанола в стехиометрическом соотношении для получения уксусной кислоты или прекурсора уксусной кислоты обычным способом. Объемы производства каждого продукта можно контролировать с учетом относительных экономических показателей производства уксусной кислоты и метанола. Например, весь метанол может быть использован для производства уксусной кислоты, или может вырабатываться меньшее количество уксусной кислоты за счет использования большего количества выделенного СО для получения метанола, а не уксусной кислоты, в результате чего производство метанола будет превышать потребности производства уксусной кислоты. Альтернативно,выделенный СО может использоваться для производства метанола или выводиться из системы для использования расположенными поблизости внешними потребителями, в результате чего уксусная кислота производиться не будет. Данное изобретение может быть реализовано в крупнотоннажных установках метанола, в которых синтез-газ вырабатывается путем автотермического каталитического реформинга природного газа кислородом, и достаточный по объему поток оксида углерода отводится на производство уксусной кислоты, а остаток синтез-газа смешивается с рециркулирующими газами и поступает в контур синтеза метанола в примерно стехиометрическом соотношении. Предлагаемый способ устраняет недостатки, указанные выше в описании известного уровня техники, путем объединения установки уксусной кислоты с крупнотоннажной установкой метанола. Сингаз вырабатывается автотермической установкой реформинга после предварительного нагревания всех сырьевых материалов, после чего часть этого сингаза поступает в установку разделения, состоящую из блока удаления СО 2 и криогенной установки разделения, для получения потока оксида углерода, который используется в установке получения уксусной кислоты путем карбонилирования. Все другие потоки из установки разделения рециркулируются с оставшейся частью нескорректированного по составу сингаза для получения скорректированного по составу сингаза, который затем поступает в контур синтеза метанола. Из сингаза отбирается достаточный по объему поток оксида углерода, так чтобы сингаз после коррекции имел состав, близкий к стехиометрическому соотношению, необходимому для производства-2 007455 метанола. Этот способ позволяет устранить капитальные затраты, связанные с сооружением первичных установок реформинга, а другим преимуществом является то, что установка метанола, сама по себе, является экологически безопасной, поскольку эмиссия соединений углерода снижена почти до нуля. Стадия реакции может включать прямую каталитическую реакцию метанола и оксида углерода с образованием уксусной кислоты, как, например, в процессе Monsanto-BP, или, альтернативно, может включать промежуточное образование метилформиата и изомеризацию метилформиата до уксусной кислоты, промежуточную реакцию СО и двух молей метилового спирта с образованием метилацетата и гидролиз метилацетата до уксусной кислоты и метанола, или карбонилирование метилацетата с образованием уксусного ангидрида. Способ может дополнительно включать стадию проведения реакции водорода из потока с повышенным содержанием водорода с азотом для получения аммиака. В модернизированном варианте исполнения, в котором исходная установка метанола вырабатывает поток с повышенным содержанием водорода, включающий поток продувки из установки синтеза метанола, который вводится в реакцию с азотом для получения аммиака, модернизированная установка может использовать любое избыточное количество потока с повышенным содержанием водорода из установки разделения в качестве первичного источника водорода для производства аммиака. В некоторых случаях, может производиться дополнительное количество аммиака по сравнению с исходной установкой. Способ может дополнительно включать сооружение установки производства мономера винилацетата для проведения реакции части уксусной кислоты с этиленом и кислородом для получения мономера винилацетата. Может быть построена установка разделения воздуха для производства кислорода для установки мономера винилацетата, а также для автотермической установки реформинга, если она входит в состав новой или модернизированной установки, причем количество азота, вырабатываемого в установке разделения воздуха, предпочтительно соответствует количеству азота, необходимому для производства аммиака. Процесс, предпочтительно, использует молярное отношение двуокиси углерода к углеводородсодержащему природному газу в сырьевом потоке на стадии реформинга от примерно 0,1 до 0,5, и отношение пара к природному газу от примерно 2 до 6. Процесс может дополнительно включать стадию проведения реакции водорода из потока с повышенным содержанием водорода с азотом в реакторе синтеза аммиака для получения аммиака. Процесс может также включать стадию разделения воздуха на поток азота и поток кислорода и подачи потока азота в реактор синтеза аммиака. В тех случаях, когда продукт включает уксусную кислоту или прекурсор уксусной кислоты, который превращается в уксусную кислоту, процесс может дополнительно включать стадию подачи потока кислорода из установки разделения воздуха в реактор синтеза винилацетата вместе с частью уксусной кислоты со стадии реакции оксида углерода-метанола и этиленом для получения потока мономера винилацетата. При наличии автотермической установки реформинга, процесс может дополнительно включать стадию подачи кислорода из установки разделения воздуха в автотермическую установку реформинга. В еще одном аспекте, настоящее изобретение предусматривает способ получения водорода, продукта, выбранного из группы, состоящей из уксусной кислоты, уксусного ангидрида, метилформиата,метилацетата и их комбинаций, из углеводорода через промежуточные стадии получения метанола, оксида углерода и двуокиси углерода и, необязательно, дополнительного количества метанола, избыточного по сравнению с потребностями производства продукта. Процесс включает (1) реформинг углеводорода паром с получением нескорректированного по составу сингаза, содержащего водород, оксид углерода и двуокись углерода, и имеющего величину коэффициента R менее 2,0, (2) утилизацию тепла нескорректированного по составу сингаза с образованием охлажденного потока нескорректированного по составу сингаза, (3) сжатие по крайней мере части охлажденного потока нескорректированного по составу сингаза до давления разделения, (4) разделение сжатого нескорректированного по составу сингаза в установке разделения на потоки с повышенным содержанием оксида углерода, водорода и двуокиси углерода, (5) подачу в установку синтеза метанола любого остатка нескорректированного по составу сингаза, и достаточного количества одного или нескольких потоков с повышенным содержанием оксида углерода, водорода и двуокиси углерода и, необязательно, двуокиси углерода из другого источника с образованием скорректированного по составу сингаза таким образом, чтобы скорректированный по составу сингаз (т.е. общий сырьевой поток), поступающий в установку синтеза метанола, имел значение коэффициента R в интервале от 2,0 до 2,9, (6) эксплуатацию установки синтеза метанола для проведения реакции водорода с оксидом углерода и двуокисью углерода, содержащихся в скорректированном по составу сингазе, в стехиометрическом соотношении, для получения потока метанола, и (7) проведение реакции по крайней мере части потока с повышенным содержанием оксида углерода из установки разделения с по крайней мере частью потока метанола из установки синтеза метанола, взятых в по существу стехиометрическом соотношении, с образованием продукта, выбранного из группы, состоящей из уксусной кислоты, уксусного ангидрида, метилформиата, метилацетата и их комбинаций. В тех случаях, когда продукт включает уксусную кислоту, стадия реакции предпочтительно включает проведение реакции метанола, метилформиата или их комбинации в присутствии реакционной смеси, содержащей оксид углерода, воду, растворитель и систему катализатора, включающую по меньшей-3 007455 мере один галогенированный промотор и по меньшей мере одно соединение родия, иридия или их комбинации. Реакционная смесь предпочтительно имеет водосодержание до 20 мас.%. В тех случаях, когда стадия реакции включает простое карбонилирование, содержание воды в реакционной смеси, предпочтительнее, составляет от примерно 14 до примерно 15 мас.%. В тех случаях, когда стадия реакции включает карбонилирование при низком водосодержании, содержание воды в реакционной смеси, предпочтительнее, составляет от примерно 2 до примерно 8 мас.%. В тех случаях, когда стадия реакции включает изомеризацию метилформиата или комбинацию изомеризации и карбонилирования метанола, реакционная смесь, предпочтительнее, содержит ненулевое количество воды, не превышающее 2 мас.%. Стадия реакции, предпочтительно, проводится в непрерывном режиме. Другой вариант исполнения изобретения предусматривает процесс предварительной обработки сырьевого потока для получения более низкого значения соотношения пар/углерод, предназначенного для использования в автотермической установке реформинга с пониженным образованием сажи, и соответствующее технологическое оборудование. В этом способе поток с повышенным содержанием водорода добавляют к потоку сырьевого газа, содержащему высшие углеводороды (2 или более атомов углерода), полученную смесь вводят в контакт с катализатором гидрогенизации при температуре гидрогенизации, и гидрогенизированную смесь подают в автотермическую установку реформинга с паром и кислородом для получения сингаза. Поток с повышенным содержанием водорода, предпочтительно, представляет собой продувочный газ или его фракцию из контура синтеза метанола, в который поступает сингаз или его часть или фракция. Добавление потока с повышенным содержанием водорода, предпочтительно, осуществляют в количестве, обеспечивающем по меньшей мере стехиометрическое количество водорода для гидрогенизации высших углеводородов до метана. Температура гидрогенизации может,предпочтительно, составлять от 300 до 550 С. Технологическое оборудование в этом варианте исполнения включает источник сырьевого газа, содержащего высшие углеводороды; реактор предварительной гидрогенизации, включающий катализатор гидрогенизации для превращения высших углеводородов с образованием потока с пониженным содержанием высших углеводородов (в качестве катализатора обычно используются неблагородные металлы, такие как платина, палладий, кобальт, молибден, никель или вольфрам, нанесенные на подложку из оксида алюминия или цеолита); автотермическую установку реформинга для проведения реакции потока с пониженным содержанием высших углеводородов с паром и кислородом с образованием потока сингаза; контур синтеза метанола для проведения реакции водорода и оксида углерода из потока сингаза с образованием метанола; поток продувочного газа из контура синтеза метанола; и линию подачи части потока продувочного газа в реактор предварительной гидрогенизации. Поскольку реакция является экзотермической, процесс гидрогенизации может осуществляться в одном или нескольких реакторах, с использованием, в случае необходимости, промежуточных холодильников. Эта стадия гидрогенизации особенно хорошо адаптирована для использования с автотермическими установками реформинга, имеющими низкую величину отношения пар/углерод в сырьевой смеси. Краткое описание чертежей Фиг. 1 (известный уровень техники) представляет собой общую блок-схему технологического процесса для типичной установки производства метанола/аммиака с использованием водорода из продувочного газа контура синтеза метанола для производства аммиака, которая может быть модернизирована для производства уксусной кислоты. Фиг. 2 представляет собой общую блок-схему технологического процесса для установки по фиг. 1 после ее модернизации в соответствии с настоящим изобретением для получения уксусной кислоты, мономера винилацетата и дополнительного количества аммиака. Фиг. 3 представляет собой упрощенную блок-схему технологического процесса для комплексной установки, производящей метанол и уксусную кислоту, в соответствии с настоящим изобретением. Фиг. 4 представляет собой упрощенную блок-схему технологического процесса для комплексной установки по фиг. 3, включающей реактор предварительной гидрогенизации в соответствии с вариантом исполнения изобретения. Детальное описание изобретения Как изображено на фиг. 1, исходная установка включает обычную установку парового реформинга 10, установку синтеза метанола (МеОН) 12 и, предпочтительно, установку синтеза аммиака 14, в которой в качестве водорода для установки синтеза аммиака 14 используется продувочный поток 16 из контура синтеза метанола. Установка реформинга 10 типично представляет собой печь, работающую на сжигаемом топливе,включающую параллельно расположенные пучки труб, заполненных обычным катализатором реформинга, таким как, например, оксид никеля на подложке из оксида алюминия. Сырьем для установки (установок) реформинга является любое обычное сырье для установок реформинга, такое как низший углеводород, типичными являются лигроин или природный газ. Установка реформинга может представлять собой одноходовую установку реформинга или двухстадийную установку реформинга или любую другую коммерчески доступную установку реформинга,-4 007455 такую как, например, установку KRES, выпускаемую фирмой Kellogg, BrownRoot, известную специалистам в данной области техники. Выходящий поток установки реформинга исходной установки производства метанола может иметь любое обычное соотношение Н 2:СО, но обычно его значение близко к 2,0 для установок, производящих только метанол, и значительно выше, например, 3,0 и выше, для установок,вырабатывающих в качестве отдельного продукта водород или промежуточный водородсодержащий поток, например, для синтеза аммиака. В качестве водородсодержащего потока обычно используют продувочный поток 16 из контура установки синтеза метанола 12, который необходим для предотвращения увеличения содержания водорода и инертных материалов в синтез-газе, рециркулируемом в установку синтеза метанола 12. В соответствии с настоящим изобретением, исходная установка по фиг. 1 модернизируется (или строится новая установка) для производства уксусной кислоты (НАс) с использованием установки реформинга 10 и установки синтеза метанола 12, при сохранении существующих установок синтеза аммиака 14, как показано на фиг. 2. Поток кислорода 66 из новой установки разделения воздуха 50 подается в установку реформинга 10, причем в данном варианте исполнения установка реформинга 10 может включать автотермическую установку реформинга (АТР), подключенную параллельно существующей установке парового реформинга, или АТР используется взамен установки парового реформинга. Часть выходящего потока 18 из установки реформинга 10 отводится из установки синтеза метанола 12 по линии 20 в новый блок удаления СО 2 22. Выходящий поток 18 имеет значение коэффициента R менее 2 в случае использования одной лишь АТР, и в интервале от 2 до 3 для комбинации АТР и классической установки парового реформинга. Блок удаления СO2 22 разделяет поток, поступающий по линии 20, на поток с повышенным содержанием СО 2 и поток с пониженным содержанием СO2 26 с использованием обычного оборудования и методологии для выделения СО 2, такой как, например, путем абсорбции-отгонки с использованием растворителя, такого как вода, метанол, обычно, водных алканоламинов, таких как этаноламин, диэтаноламин, метилдиэтаноламин и т.п., водных карбонатов щелочных металлов, таких как карбонаты натрия и калия, и т.п. Такие процессы абсорбции-отгонки СО 2 являются коммерчески доступными под торговыми названиями Girbotol, Sulfinol, Rectisol, Purisol, Fluor, BASF (aMDEA) и т.п. Поток с повышенным содержанием СО 2 можеть поступать по линии 24 в сырьевой поток установки реформинга 10 и/или в контур синтеза метанола 12 по линии 60. Поток СО 2, выделенный в блоке удаления СО 2 22 или поступающий из другого источника, может подаваться в контур синтеза метанола 12 для регулирования величины коэффициента R поступающего туда сырья. Поток СО 2 может также параллельно или альтернативно подаваться в установку реформинга 10. Увеличение содержания СО 2 в сырьевом потоке установки реформинга 10 повышает содержание СО в выходящем потоке 18. Аналогично паровому реформингу, когда углеводород реагирует с паром с образованием синтез-газа, реакцию углеводорода с двуокисью углерода часто называют СО 2-реформингом. С увеличением содержания двуокиси углерода в сырьевом потоке установки реформинга возрастает относительная доля углерода в форме оксида углерода в продукте синтез-газа 18, поступающего с двуокисью углерода, и уменьшается его доля, поступающая с углеводородом. Таким образом, для данной производительности по СО уменьшается потребность в углеводородном сырье. На начальных стадиях реформинга тяжелые углеводороды превращаются в метан: Основными реакциями парового и СO2-реформинга является превращение метана в водород и оксид углерода: Реакция конверсии превращаетоксид углерода в двуокись углерода и дополнительное количество водорода: Конверсия тяжелых углеводородов протекает до полного расходования сырья. Паровой реформинг,СО 2-реформинг, и реакция конверсии ограничены условиями равновесия. Общая реакция является сильно эндотермической. Установка реформинга 10, при необходимости, может быть модифицирована для дополнительной подачи тепла для проведения дополнительного СО 2-реформинга и утилизации дополнительного количества тепла. Как было отмечено выше, выходящий поток 18 из модифицированной или автотермической установки реформинга 10 имеет величину молярного отношения (водород минус СO2) к (СО плюс СО 2) (которое в данном описании и формуле изобретения называется "коэффициент R" = (Н 2 - СО 2)/(СО + СО 2 менее 2. Как будет описано далее, коэффициент R может быть скорректирован и оптимизирован для синтеза метанола, предпочтительно, в интервале от 2,0 до 2,9, путем добавления СO2 по линии 60, СО по-5 007455 линии 64 и/или водорода по линии 62 к любому остатку нескорректированного по составу сингаза для получения скорректированного по составу сингаза 38 с требуемым коэффициентом R. Поток с пониженным содержанием СО 2 26 содержит преимущественно СО и водород и может быть разделен в установке разделения СО 28 на потоки с повышенным содержанием СО 30 и 64 и поток с повышенным содержанием водорода 32. Установка разделения 28 может включать любое оборудование и/или использовать любые методы разделения смеси СО/водород на относительно чистые потоки СО и водорода, такие как, например, полупроницаемые мембраны, криогенное фракционирование и т.п. Криогенная фракционная дистилляция является предпочтительной и может включать простую частичную конденсацию без использования каких-либо колонн, частичную конденсацию с использованием колонн,необязательно, с блоком компенсации колебаний давления (PSA) и компрессором рециркуляции водорода, или промывку метаном. Обычно частичной конденсации с использованием колонн достаточно для получения СО и водорода достаточной чистоты для производства уксусной кислоты и аммиака, соответственно, что позволяет свести к минимуму затраты на оборудование и эксплуатационные расходы, хотя блок PSA и компрессор рециркуляции водорода могут быть установлены дополнительно для повышения степени чистоты водорода и производительности по СО. Для производства уксусной кислоты, поток СО 30 предпочтительно содержит менее 1000 млн-1 (ppm) водорода и менее 2 мол.% азота плюс метана. Для производства аммиака, поток водорода 32, поступающий в блок азотной промывки (не показан), предпочтительно содержит не менее 80 мол.% водорода, предпочтительнее, не менее 95 мол.% водорода. Часть потока водорода 32 поступает в существующую установку синтеза аммиака 14 вместо продувочного потока контура метанола 16. Количество полученного водорода в потоке 32 обычно значительно превышает количество, ранее поступавшее по линии 16. Это объясняется в значительной мере тем, что модернизированная установка вырабатывает меньше метанола, вследствие чего для синтеза метанола расходуется меньшее количество водорода. Дополнительно производимый водород может быть использован в качестве топлива или в качестве источника сырьевого водорода в другом процессе, таком как,например, увеличение конверсии аммиака. Дополнительный аммиак может быть получен путем подачи части дополнительного водорода в существующий реактор синтеза аммиака 14, в котором может быть повышен выход реакции получения аммиака, и/или путем монтирования дополнительной установки синтеза аммиака 33. Увеличенные мощности по производству аммиака могут быть дополнены наличием существующих средств проведения погрузочно-разгрузочных работ, хранения и транспортировки аммиака, которые могут быть использованы для обслуживания дополнительного производства аммиака с незначительными модификациями или без них. Установка синтеза метанола 12 представляет собой обычную установку конверсии метанола, такую как, например, реактор ICI. Установка синтеза метанола 12 модернизированной установки, изображенной на фиг. 2, является по существу такой же, как и исходная установка до модернизации, за исключением того, что количество вырабатываемого метанола является значительно меньшим, предпочтительно,составляет примерно половину от исходной установки. Соответственно, компрессор рециркуляции контура (не показан) работает с меньшей производительностью и объем продувочного потока 16 значительно меньше. Как указывалось выше, продувочный поток 16 не нужен более для подачи водорода в устройство конверсии аммиака 14, поскольку теперь, в модернизированной установке, он поступает из потока водорода 32, отбираемого непосредственно от части выходящего потока 18 установки реформинга 10, отводимого из сырьевого потока установки синтеза метанола 12 по линии 20. При необходимости,продувочный поток 16 может быть использован теперь как топливо и/или в качестве источника водорода для гидродесульфуризации сырьевого потока установки реформинга 10. Поскольку более не существует необходимости направлять избыток водорода через установку синтеза метанола 12 для использования в установке аммиака 14, состав сырьевого потока установки синтеза метанола 12, т.е. выходящий поток 18,может быть оптимизирован для повышения эффективности конверсии метанола, как описано выше. Может также потребоваться проведение модификации установки синтеза метанола 12, если это окажется желательным при модернизации для включения каких-либо других модификаций, отсутствующих в исходной установке, которые стали обычными и были разработаны для контура синтеза метанола после сооружения исходной установки, но не были ранее выполнены для нее. Количество сингаза в выходящем потоке 18 установки реформинга 10, который отводится для разделения СО 2/СО/Н 2, предпочтительно, регулируется до достижения стехиометрического соотношения метанола и СО для производства из них уксусной кислоты в установке синтеза уксусной кислоты 34. Предпочтительно, соотношение СО в линии 30 и метанола в линии 38 примерно равно или же метанол вырабатывается с молярным избытком 10-20%, например, с молярным отношением от 1,0 до примерно 1,2. Для получения такого соотношения метанола и СО относительно большее количество (всего, в кг/ч) выходящего потока 18 отводится в линию 20, и оставшаяся небольшая часть подается по линии 38 в установку синтеза метанола 12. Установка синтеза уксусной кислоты 34 использует обычное оборудование и методологию производства уксусной кислоты, хорошо известные и/или технически доступные специалистам в данной области, например, из одного или нескольких патентов, касающихся производства уксусной кислоты, указанных выше. Например, может быть использован обычный процесс BP/Monsanto или усовершенство-6 007455 ванный процесс BP/Monsanto с использованием технологии ВР-Cativa (иридиевый катализатор), технологии Celanese с низким водосодержанием (катализатор на основе ацетата лития-родия), технологии Millenium с низким водосодержанием (катализатор на основе родия-оксидов фосфора), технологии Acetex(родиево-иридиевый катализатор) и/или двойного процесса карбонилирования метанола - изомеризации метилформиата. Реакция в общем включает взаимодействие метанола, метилформиата, или их комбинации в присутствии реакционной смеси, содержащей оксид углерода, воду, растворитель и систему катализатора, включающую по меньшей мере один галогенированный промотор и по меньшей мере одно соединение родия, иридия или их комбинацию. Реакционная смесь, предпочтительно, имеет содержание воды до 20 мас.%. В тех случаях, когда реакция включает простое карбонилирование, содержание воды в реакционной смеси, предпочтительно, составляет от примерно 14 до примерно 15 мас.%. В тех случаях,когда реакция включает маловодное карбонилирование, содержание воды в реакционной смеси, предпочтительно, составляет от примерно 2 до примерно 8 мас.% В тех случаях, когда реакция включает изомеризацию метилформиата или комбинацию изомеризации и карбонилирования метанола, реакционная смесь, предпочтительно, содержит ненулевое количество воды, не превышающее 2 мас.%. Реакция типично проводится в непрерывном режиме. Продукт уксусной кислоты получают по линии 40. При необходимости, часть уксусной кислоты из линии 40 может подаваться в обычную установку синтеза мономера винилацетата 42, где проводится ее реакция с этиленом, поступающим по линии 44, и по крайней мере частью кислорода, поступающего по линии 46, с образованием потока продукта мономера 48. Кислород в линии 46 может быть получен, например, с использованием обычной (предпочтительно, криогенной) установки разделения воздуха 50, которая также вырабатывает поток азота 52, соответствующий количеству воздуха в линии 54, необходимому для получения в линии 46 количества кислорода, достаточного для подачи в установку синтеза мономера винилацетата 42 и установку реформинга 10. Количество воздуха, подаваемого на разделение, может быть приведено в соответствие с количеством азота, необходимого для подачи по линии 52 в дополнительные мощности по производству аммиака, добавленные к установке синтеза аммиака 33, как указано выше. На фиг. 3 схематически изображена установка 100 в соответствии с одним вариантом исполнения комплексного способа получения уксусной кислоты и метанола по настоящему изобретению. В установку совместного производства тепла и электроэнергии 110 подается природный газ 102 и воздух 104 для получения электроэнергии 108 и пара 106. Выработанная энергия питает одну или две установки разделения воздуха 112, которые производят кислород и азот (не показаны). Если установка 100 не включает установку производства аммиака, то лишь небольшая часть азота будет использоваться в других установках (контрольно-измерительная аппаратура и текучая среда системы безопасности). Поток кислорода объединяется с подвергнутым десульфуризации природным газом и паром и предварительно нагревается в подогревателе 114 до достаточно высокой температуры (от 400 до 750 С) для инициирования каталитического окисления сырьевого потока автотермической установки реформинга 116. Автотермическая установка реформинга 116 работает при высоком давлении в интервале от 2 до 8 МПа (20-80 бар), и при высокой температуре (от 800 до 1250 С). Основными преимуществами данного процесса является то, что: (1) для получения сингаза 118 с высоким давлением используется более простой компрессор сингаза (не показан), имеющий всего одну или две стадии; и (2) высокая температура на выходе обеспечивает очень низкое содержание непрореагировавшего метана (концентрацию метана в сингазе). Нескорректированный по составу сингаз 118 будет типично иметь величину коэффициента R менее 2. Высокие температуры утилизуются с помощью теплообменников (не показаны) для подогрева сырьевых потоков и/или для генерации пара. Часть 120 охлажденного сингаза направляется в блок удаления СО 2 122, работающий с использованием этаноламинов, для получения потока с повышенным содержанием СО 2 124 и смешанного потока Н 2/СО 126. Затем установка разделения 128 вырабатывает поток с повышенным содержанием СО 130 и поток с повышенным содержанием Н 2 132. Установка разделения 128 может быть, например, холодильной камерой частичной конденсации с двумя колоннами. В данном варианте исполнения, потоки 124 и 132 могут смешиваться с другой частью 134 сингаза для получения скорректированного по составу сингаза 136, имеющего коэффициент R в интервале от 2,0 до 2,9, предпочтительно, примерно 2, перед подачей в контур синтеза метанола 138. Скорректированный по составу сингаз 136, имеющий значение коэффициента R примерно 2, дает продувочный поток водорода 140 с низким расходом. Предпочтительно, коэффициент R скорректированного по составу сингаза находится в интервале от 2,00 до 2,05. Контур синтеза метанола 138 использует реакцию синтеза низкого давления для получения потока метанола 146, и генерации пара. В зависимости от экономических показателей, продувочный поток 140 может быть использован для утилизации его теплотворной способности или разделен на мембранах или в блоке компенсации колебаний давления (PSA) 142 для извлечения водорода 144 и рециркуляции в основной цикл синтеза 138. Часть 148 вырабатываемого метанола подается в установку уксусной кислоты 150 для карбонилирования потоком СО 130 из установки разделения 128 с образованием потока уксусной кислоты 152.-7 007455 Другая часть 154 потока метанола 146 представляет собой продукт метанола. Представленный на фиг. 4 вариант исполнения процесса 200 аналогичен изображенному на фиг. 3,но включает установку предварительной гидрогенизации 202 и линию рециркуляции продувочного газа 204. Установка предварительной гидрогенизации 202 содержит катализатор гидрогенизации, например,никель-кобальт-молибденовый катализатор, обычно используемый для парового реформинга, и эксплуатируется при подходящей температуре гидрогенизации, например, 300-550 С. Рециркулируемый продувочный газ подпитывает поток с повышенным содержанием водорода, поступающий в установку предварительной гидрогенизации для превращения любых высших углеводородов в потоке сырьевого газа в низшие углеводороды, например, метан. Должна быть обеспечена подача достаточного количества водорода из потока рециркуляции для стехиометрического гидрирования или крекинга высших углеводородов в сырьевом потоке природного газа до низших углеводородов, предпочтительно, метана. Остаток продувочного газа может поступать в АТР для восстановления всех углеродсодержащих молекул. При этом не допускается накопления инертных соединений, таких как азот или аргон, в контуре метанола, поскольку часть сингаза поступает в установку выделения СО, причем такие инертные соединения обычно сопровождают поток СО. Сырьевой поток природного газа, предпочтительно, состоящий преимущественно из метана, подвергается десульфуризации перед установкой предварительной гидрогенизации и, предпочтительно,имеет низкое содержание водяного пара. Установка предварительной гидрогенизации, предпочтительно,работает в общем при низком водосодержании, т.е. без подачи пара, который может смешиваться с выходящим потоком установки предварительной гидрогенизации для подогрева обычным способом, за исключением того, что могут быть использованы более высокие температуры подогрева вследствие более низкого содержания высших углеводородов. Многие источники природного газа, такие как попутный газ, содержат значительные количества этана, пропана, бутана и С 5+-углеводородов, которые могут вызвать образование сажи в автотермической установке реформинга 116, как описано в патенте США 6375916. Установка предварительной гидрогенизации превращает высшие углеводороды в низшие углеводороды, т.е. метан, и позволяет эксплуатировать установку реформинга при более низком соотношении пар/углерод без образования сажи. Использование отводного потока продувочного газа может позволить пропорционально уменьшить размеры или производительность блока мембранного разделения/PSA и/или полностью отказаться от их использования. Поскольку рециркулируемый водород является внутренним циклом, общий материальный баланс производственных мощностей остается по существу без изменений. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения сингаза для производства метанола или производных метанола, включающий стадии объединения водородсодержащего потока с сырьевым потоком природного газа, содержащего высшие углеводороды, с образованием водородсодержащего сырьевого потока; введения в контакт указанного сырьевого потока с катализатором гидрогенизации при температуре гидрогенизации для получения подогретого потока с пониженным содержанием высших углеводородов; подачи указанного подогретого потока, пара и кислорода в автотермическую установку реформинга для получения нескорректированного по составу сингаза, содержащего, по меньшей мере, водород, оксид углерода и, необязательно, двуокись углерода. 2. Способ по п.1, в котором нескорректированный по составу сингаз имеет значение коэффициентаR (R=[(Н 2-СО 2)/(СО+СО 2)]) менее 2, при этом способ дополнительно включает выделение по крайней мере части нескорректированного по составу сингаза в поток с повышенным содержанием водорода, поток с повышенным содержанием оксида углерода и поток с повышенным содержанием двуокиси углерода и подготовку скорректированного по составу сингаза, имеющего значение коэффициента R от 2,0 до 2,9, путем объединения по крайней мере части по меньшей мере двух потоков, выбранных из группы,включающей любой остаток нескорректированного по составу сингаза, поток с повышенным содержанием водорода, поток с повышенным содержанием оксида углерода, поток с повышенным содержанием двуокиси углерода и дополнительный источник двуокиси углерода; подачу скорректированного по составу сингаза в контур синтеза метанола для производства метанола. 3. Способ по п.1 или 2, дополнительно включающий получение продукта, выбранного из уксусной кислоты и прекурсора уксусной кислоты, путем проведения реакции по меньшей мере части выработанного метанола по меньшей мере с частью потока с повышенным содержанием оксида углерода в стехиометрическом отношении. 4. Способ по п.3, в котором продукт включает прекурсор уксусной кислоты; при этом способ дополнительно включает стадию превращения прекурсора уксусной кислоты в уксусную кислоту.-8 007455 5. Способ по любому из пп.1-4, в котором указанный сырьевой поток на указанной стадии контактирования не содержит добавленного пара для поддержания низкого водосодержания при гидрогенизации. 6. Способ по п.2, дополнительно включающий выделение потока продувочного газа из контура синтеза метанола и рециркуляцию по крайней мере части потока продувочного газа на стадию контактирования в качестве водородсодержащего потока. 7. Способ по п.6, дополнительно включающий выделение газообразного водорода из указанного продувочного потока, содержащего газообразный водород, и рециркуляцию газообразного водорода в поток нескорректированного по составу сингаза. 8. Способ по п.6, включающий рециркуляцию указанного продувочного потока газообразного водорода перед автотермической установкой реформинга. 9. Способ по любому из пп.2-8, дополнительно включающий проведение реакции по крайней мере части потока с повышенным содержанием оксида углерода из установки разделения по крайней мере с частью потока метанола из установки синтеза метанола, по существу, в стехиометрическом соотношении с образованием продукта, выбранного из группы, состоящей из уксусной кислоты, уксусного ангидрида,метилформиата, метилацетата и их комбинаций. 10. Способ по п.9, в котором продукт выбран из группы, состоящей из уксусной кислоты, уксусного ангидрида, метилформиата, метилацетата и их комбинаций. 11. Способ по любому из предшествующих пунктов формулы, в котором установка реформинга является автотермической установкой реформинга, работающей при давлении в интервале 2-8 МПа (20-80 бар) и температуре от 800 до 1250 С. 12. Способ по любому из пп.2-11, в котором часть потока с повышенным содержанием двуокиси углерода подается в установку реформинга для увеличения производства оксида углерода. 13. Способ по любому из пп.2-12, в котором коэффициент R скорректированного по составу сингаза имеет значение от 2,00 до 2,05.

МПК / Метки

МПК: C07C 51/12, C01B 3/38, C07C 53/12, C07C 29/152, C07C 29/151, C10G 69/02, C07C 53/08, C01B 3/02, C01B 3/00

Метки: производства, способ, метанола, кислоты, уксусной, интегрированный

Код ссылки

<a href="https://eas.patents.su/11-7455-integrirovannyjj-sposob-proizvodstva-uksusnojj-kisloty-i-metanola.html" rel="bookmark" title="База патентов Евразийского Союза">Интегрированный способ производства уксусной кислоты и метанола</a>

Предыдущий патент: Катализатор с бимодальным распределением радиусов пор

Следующий патент: Кристаллический меламин и его применение в аминоформальдегидных смолах

Случайный патент: Световозвращающее покрытие из стеклянных микросфер, в котором предусмотрено изображение, имеющее визуальную направленность