Способ и устройство для непрерывной поликонденсации полиэфирного материала в твердой фазе

Номер патента: 5785

Опубликовано: 30.06.2005

Авторы: Мюллер Мартин, Кюльбер Брент-Аллен, Борер Камилле

Формула / Реферат

1. Способ непрерывной поликонденсации полиэфирного материала в твердой фазе в виде аморфного или частично кристаллизованного гранулята при быстром нагревании за счет дополнительной кристаллизации в псевдоожиженном слое при температуре от 140 до 250шC и последующей дополнительной конденсации при температуре от 200 до 250шC и заключительного охлаждения до температуры ниже 60шC, при этом в качестве среды нагревания для быстрого нагревания полиэфирного материала и в качестве среды охлаждения используют обычные технологические газы, время нагревания до температуры дополнительной кристаллизации и время пребывания составляет от 1 до 10 мин, отличающийся тем, что быстрое нагревание при дополнительной кристаллизации проводят при скорости нагревания от 50 до 100шC/мин до примерно точки плавления полиэфирного материала, при этом толщина слоя продукта, через который пропускают технологический газ при дополнительной кристаллизации, составляет от 1 до 10 см.

2. Способ по п.1, отличающийся тем, что толщина слоя продукта, через который пропускают технологический газ, составляет от 3 до 8 см.

3. Способ по п.1 или 2, отличающийся тем, что время нагревания и пребывания составляет от 2 до 8 мин.

4. Способ по любому из пп.1-3, отличающийся тем, что при дополнительной кристаллизации скорость пропускаемого технологического газа составляет от 1,5 до 4 м/с.

5. Способ по п.1, отличающийся тем, что начальная величина внутренней вязкости полиэфирного материала составляет до 0,7.

6. Способ по любому из пп.1-5, отличающийся тем, что через полиэфирный материал пропускают технологический газ в перекрестном потоке, или в противопотоке, и/или в одинаково направленном потоке.

7. Способ по любому из пп.1-6, отличающийся тем, что дополнительно конденсированный полиэфирный материал перед поликонденсацией предварительно охлаждают с помощью технологического газа в зоне входа газа.

8. Способ по любому из пп.1-7, отличающийся тем, что в качестве технологического газа применяют азот.

9. Способ по любому из пп.1-8, отличающийся тем, что при небольшом давлении продукта достигают высокой скорости падения гранулята.

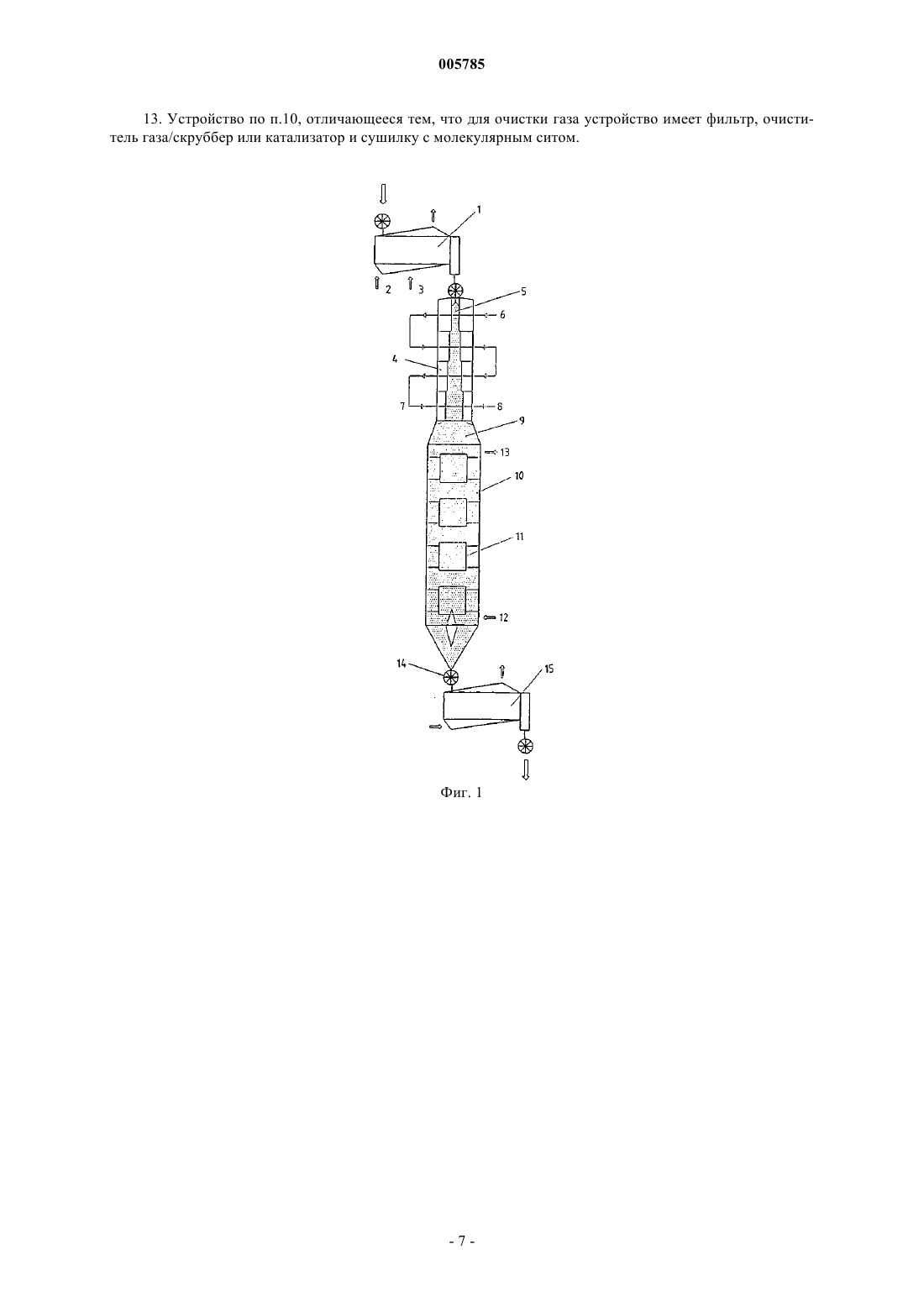

10. Устройство для непрерывной поликонденсации полиэфирного материала в твердой фазе, предпочтительно гранулята, для реализации способа по п.1, имеющее устройство (4, 21) дополнительной кристаллизации, реактор (10, 27), газопроводы и охладитель гранулята, при этом устройство (21) дополнительной кристаллизации расположено непосредственно над реактором (27) и образует с ним единый блок, отличающееся тем, что перед устройством (4) дополнительной кристаллизации расположена емкость, в которой создается псевдоожиженный слой (1).

11. Устройство по п.10, отличающееся тем, что реактор (10, 27, 49, 73) имеет кольцевые вставки (11, 28, 50, 74), которые расположены таким образом, что обеспечивается равномерность прохождения гранулята через реактор и исключается склеивание гранулята.

12. Устройство по п.10, отличающееся тем, что предусмотрен кондиционер (44) с кольцевыми вставками (45), которые расположены таким образом, что обеспечивается определенный поворот направления гранулята, а также при невысоком давлении продукта высокая скорость падения гранулята.

13. Устройство по п.10, отличающееся тем, что для очистки газа устройство имеет фильтр, очиститель газа/скруббер или катализатор и сушилку с молекулярным ситом.

Текст

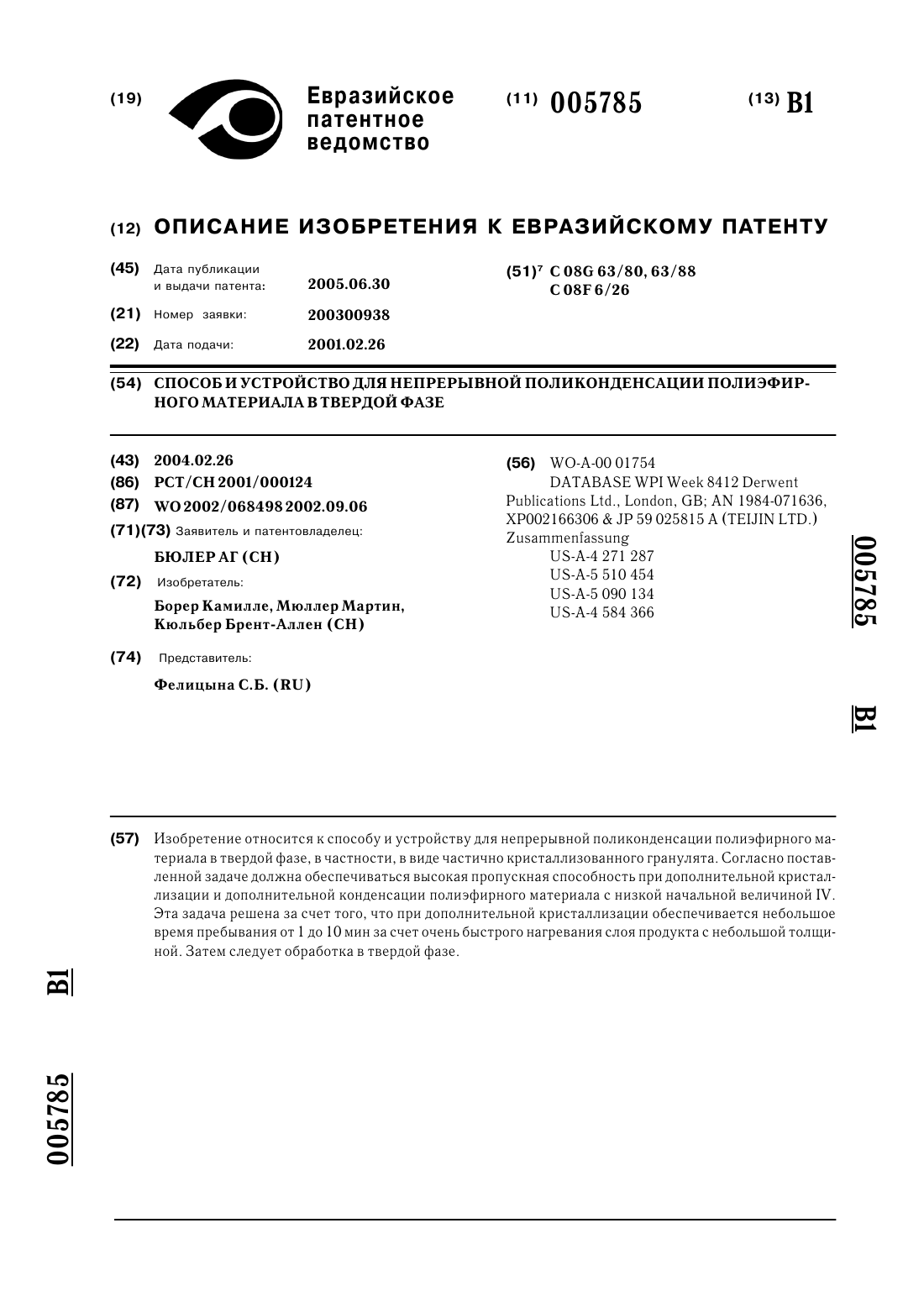

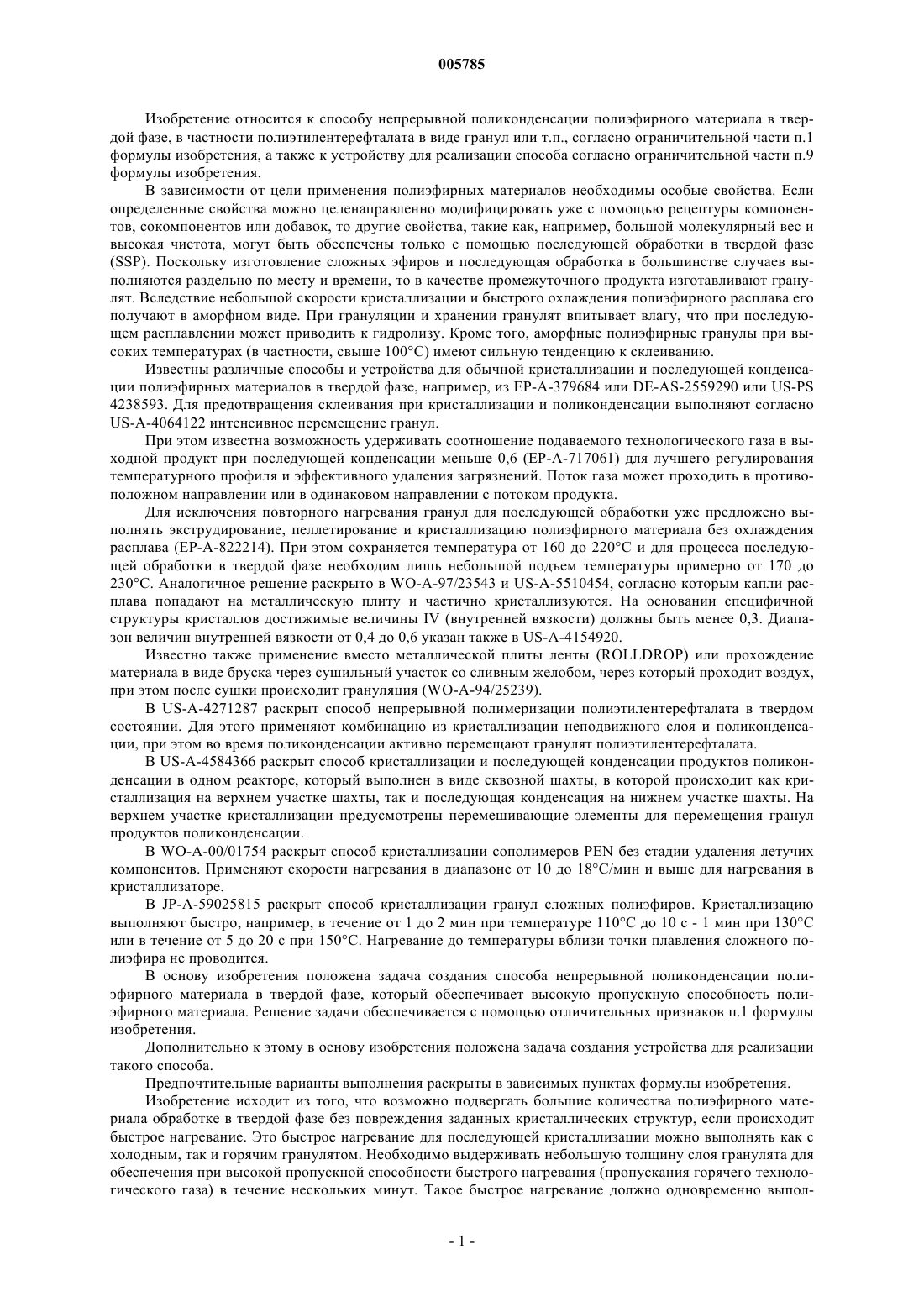

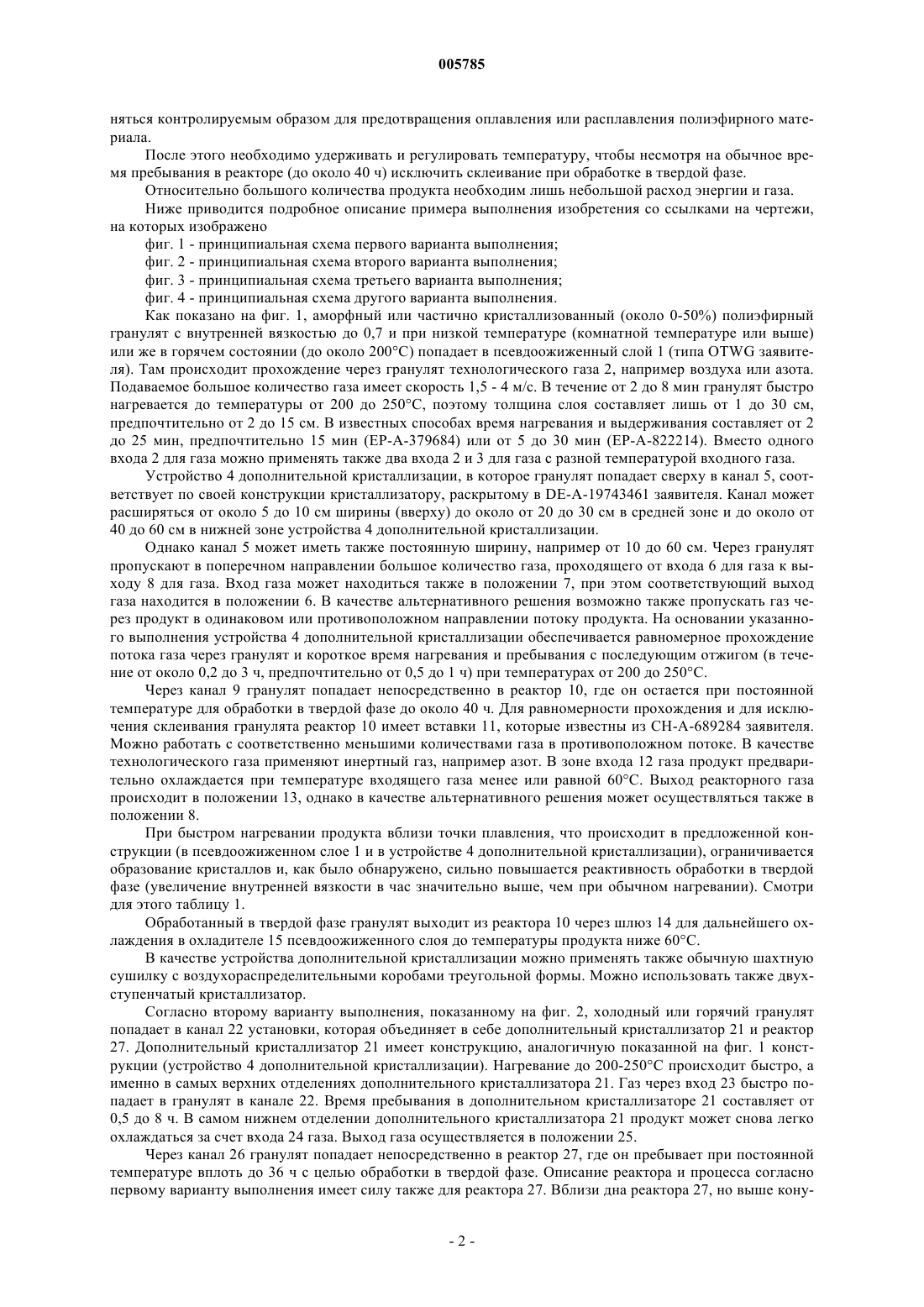

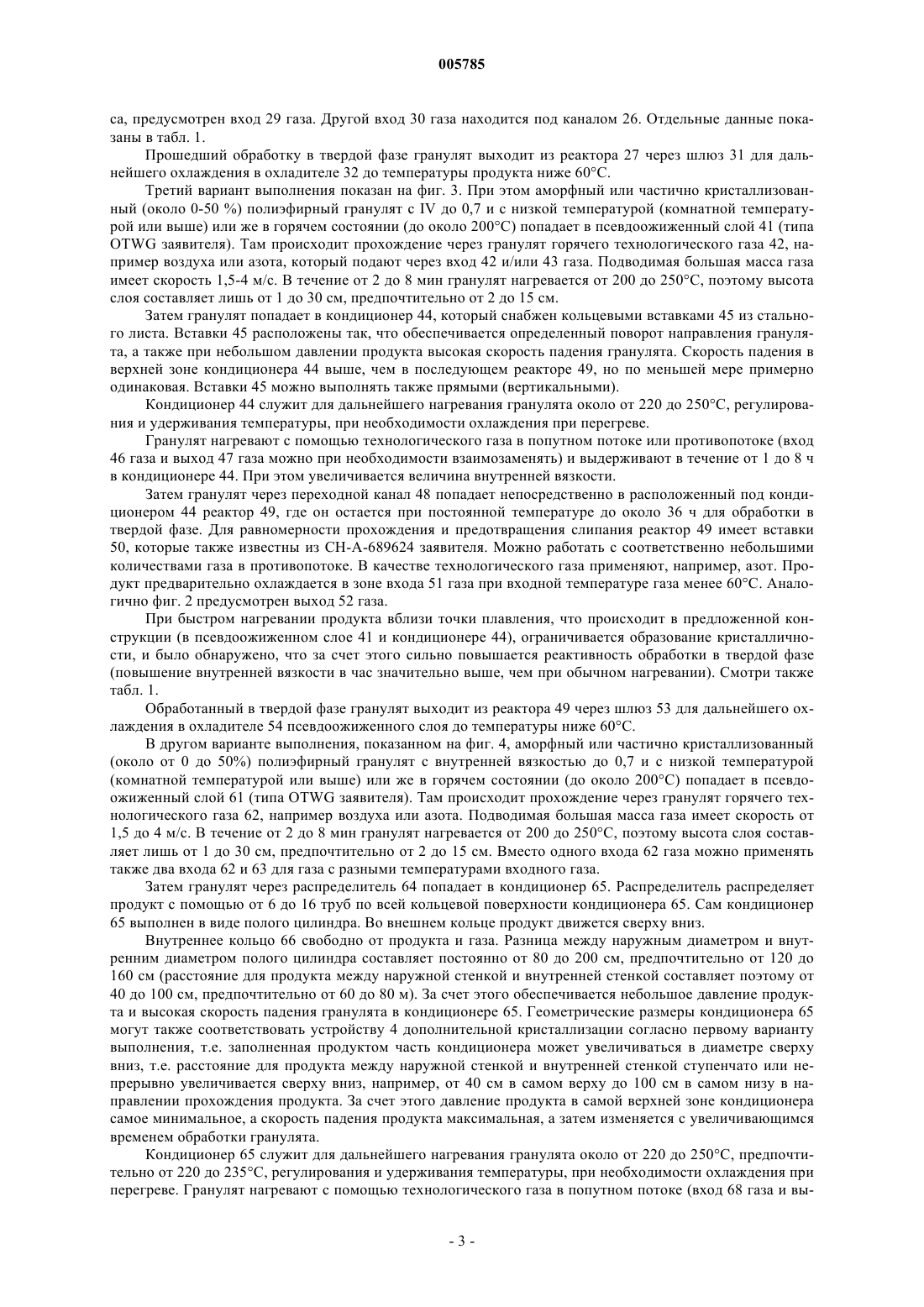

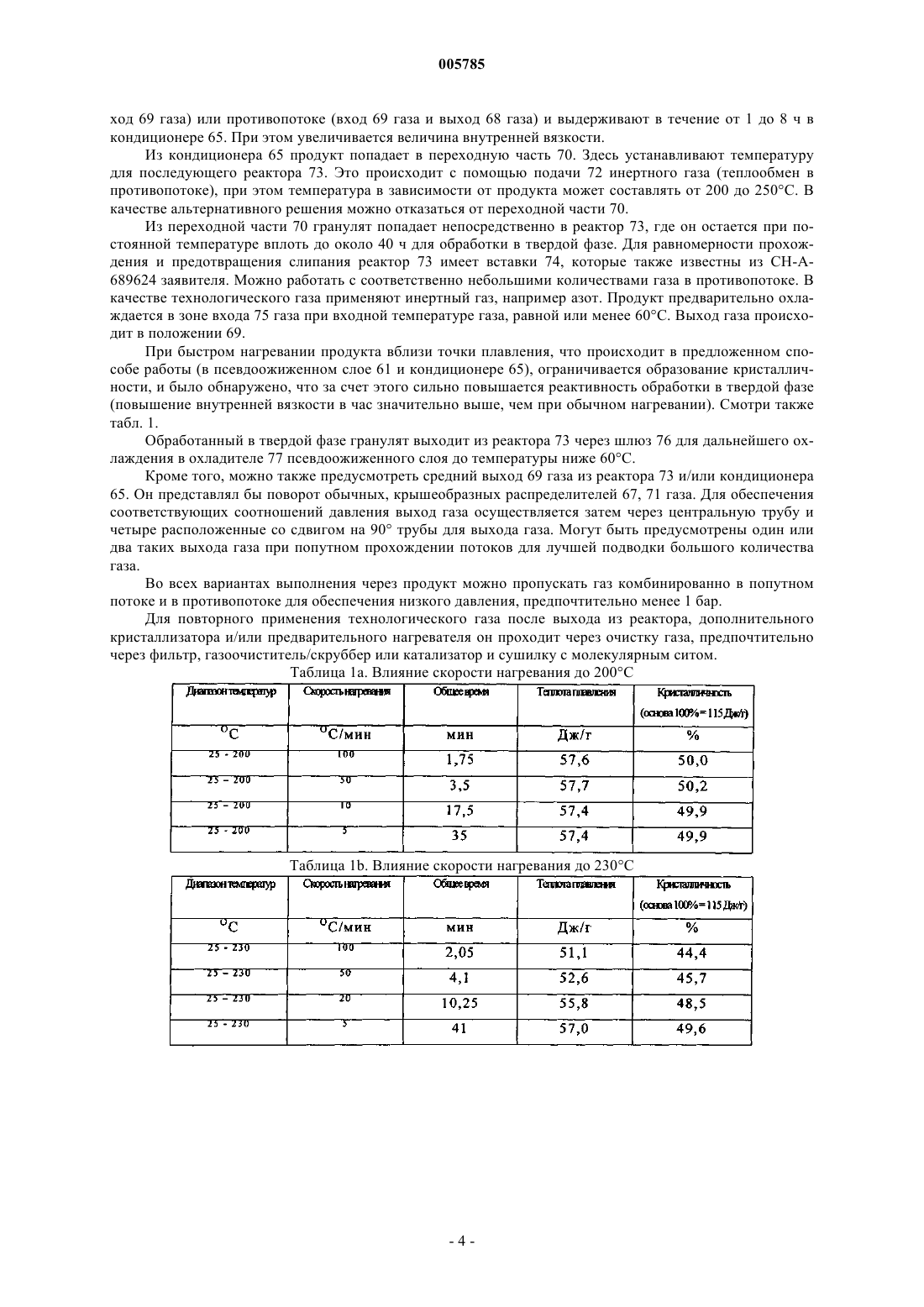

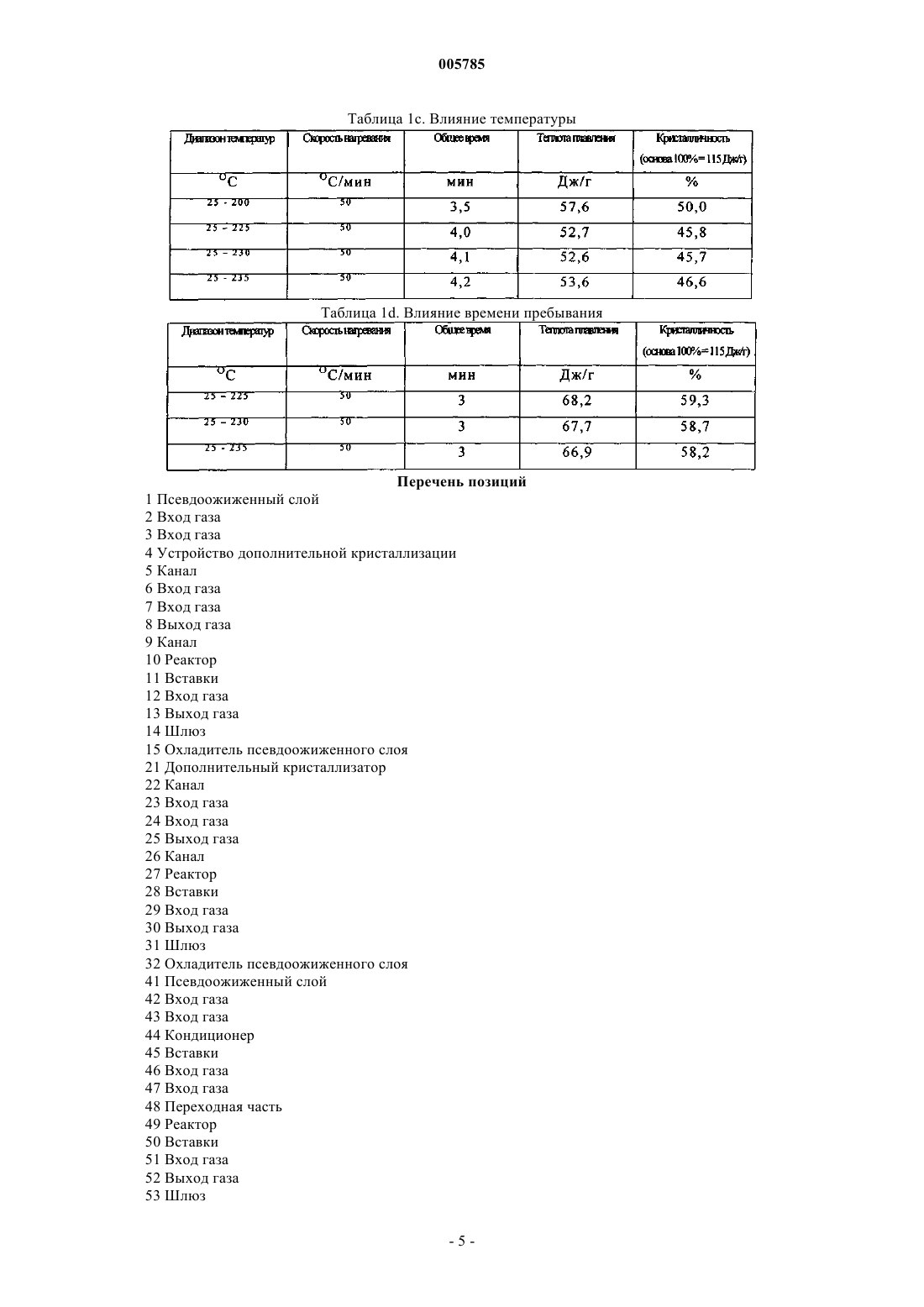

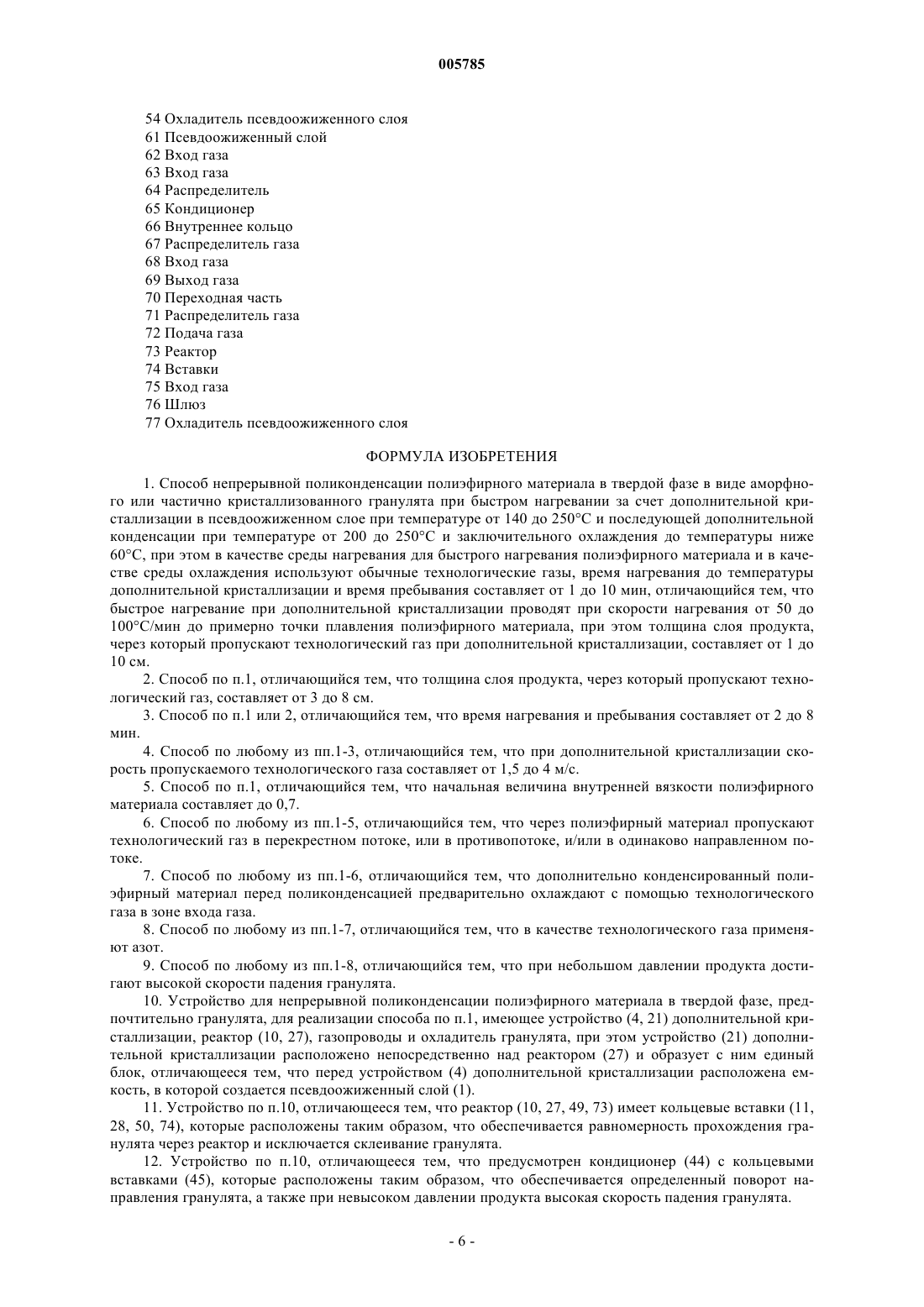

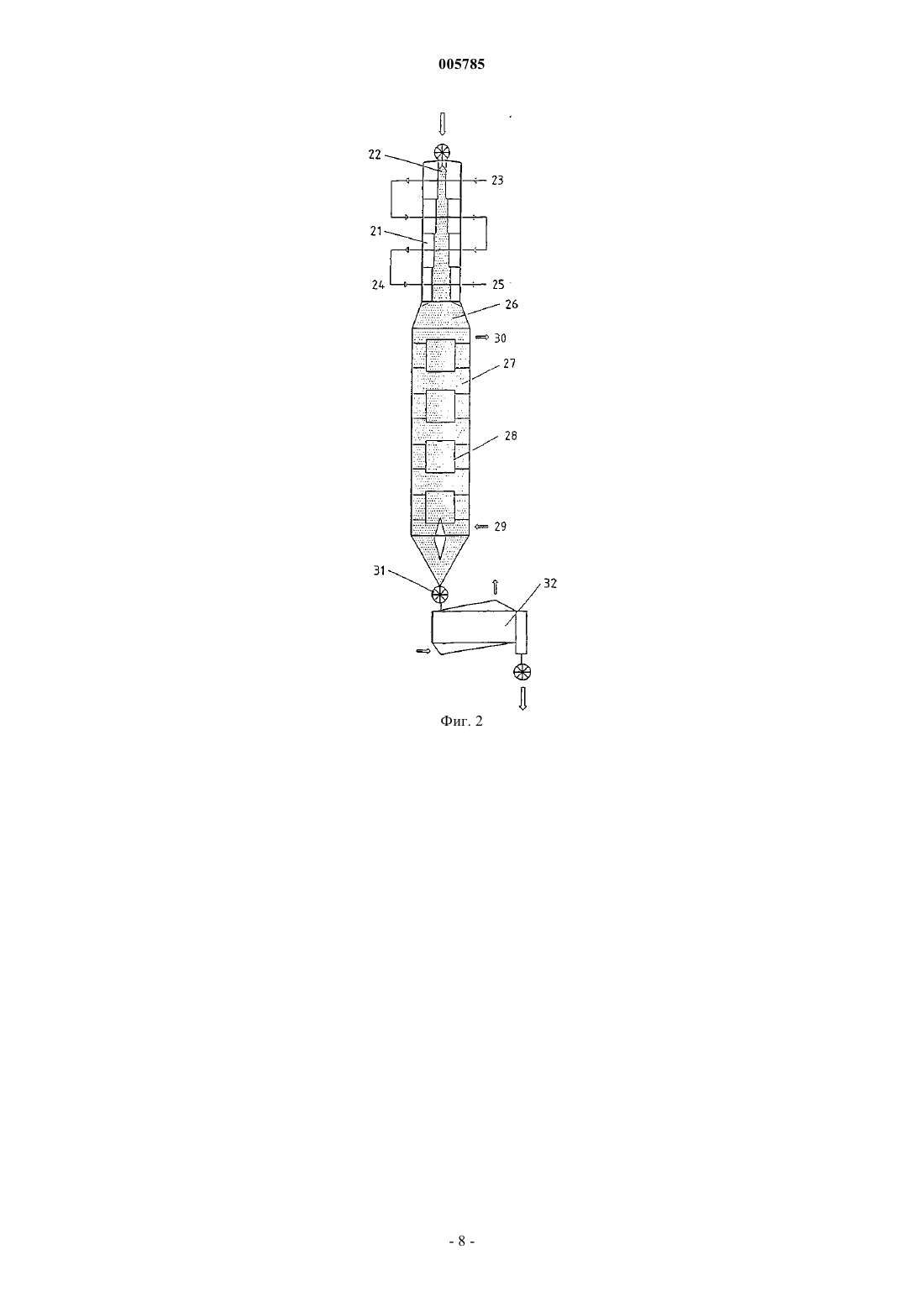

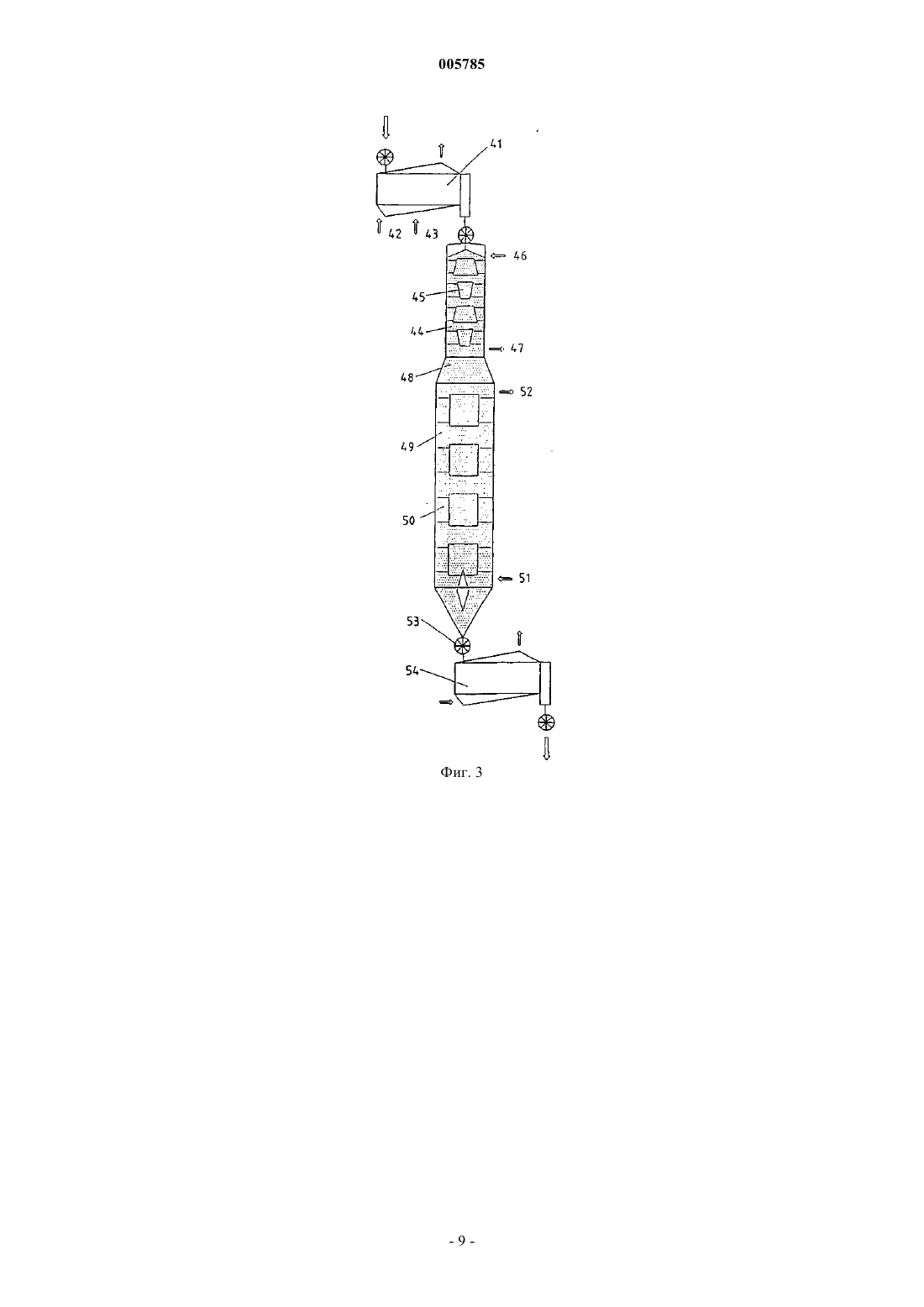

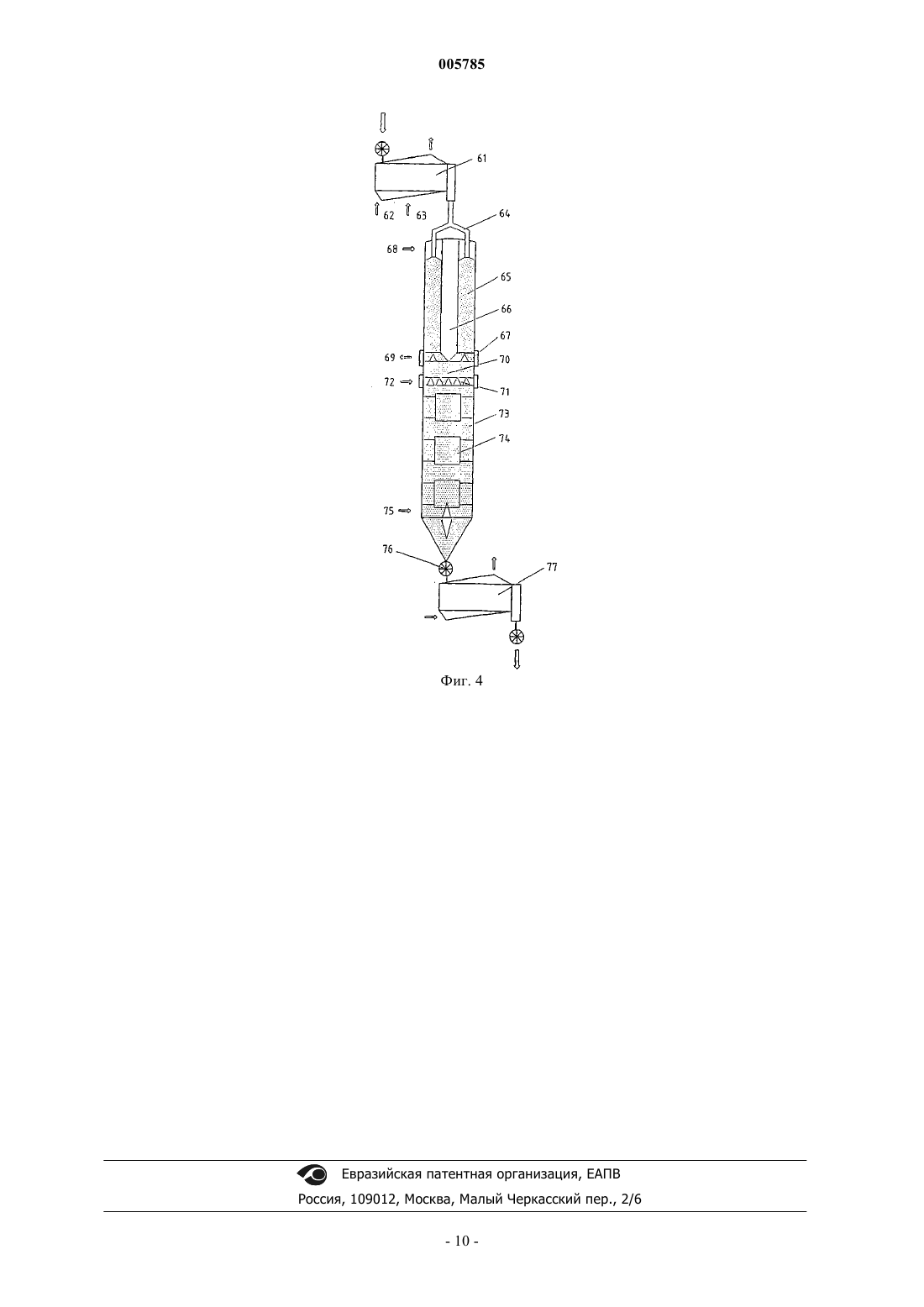

005785 Изобретение относится к способу непрерывной поликонденсации полиэфирного материала в твердой фазе, в частности полиэтилентерефталата в виде гранул или т.п., согласно ограничительной части п.1 формулы изобретения, а также к устройству для реализации способа согласно ограничительной части п.9 формулы изобретения. В зависимости от цели применения полиэфирных материалов необходимы особые свойства. Если определенные свойства можно целенаправленно модифицировать уже с помощью рецептуры компонентов, сокомпонентов или добавок, то другие свойства, такие как, например, большой молекулярный вес и высокая чистота, могут быть обеспечены только с помощью последующей обработки в твердой фазе(SSP). Поскольку изготовление сложных эфиров и последующая обработка в большинстве случаев выполняются раздельно по месту и времени, то в качестве промежуточного продукта изготавливают гранулят. Вследствие небольшой скорости кристаллизации и быстрого охлаждения полиэфирного расплава его получают в аморфном виде. При грануляции и хранении гранулят впитывает влагу, что при последующем расплавлении может приводить к гидролизу. Кроме того, аморфные полиэфирные гранулы при высоких температурах (в частности, свыше 100 С) имеют сильную тенденцию к склеиванию. Известны различные способы и устройства для обычной кристаллизации и последующей конденсации полиэфирных материалов в твердой фазе, например, из ЕР-А-379684 или DE-AS-2559290 или US-PS 4238593. Для предотвращения склеивания при кристаллизации и поликонденсации выполняют согласноUS-A-4064122 интенсивное перемещение гранул. При этом известна возможность удерживать соотношение подаваемого технологического газа в выходной продукт при последующей конденсации меньше 0,6 (ЕР-А-717061) для лучшего регулирования температурного профиля и эффективного удаления загрязнений. Поток газа может проходить в противоположном направлении или в одинаковом направлении с потоком продукта. Для исключения повторного нагревания гранул для последующей обработки уже предложено выполнять экструдирование, пеллетирование и кристаллизацию полиэфирного материала без охлаждения расплава (ЕР-А-822214). При этом сохраняется температура от 160 до 220 С и для процесса последующей обработки в твердой фазе необходим лишь небольшой подъем температуры примерно от 170 до 230 С. Аналогичное решение раскрыто в WO-A-97/23543 и US-A-5510454, согласно которым капли расплава попадают на металлическую плиту и частично кристаллизуются. На основании специфичной структуры кристаллов достижимые величины IV (внутренней вязкости) должны быть менее 0,3. Диапазон величин внутренней вязкости от 0,4 до 0,6 указан также в US-A-4154920. Известно также применение вместо металлической плиты ленты (ROLLDROP) или прохождение материала в виде бруска через сушильный участок со сливным желобом, через который проходит воздух,при этом после сушки происходит грануляция (WO-A-94/25239). В US-A-4271287 раскрыт способ непрерывной полимеризации полиэтилентерефталата в твердом состоянии. Для этого применяют комбинацию из кристаллизации неподвижного слоя и поликонденсации, при этом во время поликонденсации активно перемещают гранулят полиэтилентерефталата. В US-A-4584366 раскрыт способ кристаллизации и последующей конденсации продуктов поликонденсации в одном реакторе, который выполнен в виде сквозной шахты, в которой происходит как кристаллизация на верхнем участке шахты, так и последующая конденсация на нижнем участке шахты. На верхнем участке кристаллизации предусмотрены перемешивающие элементы для перемещения гранул продуктов поликонденсации. В WO-A-00/01754 раскрыт способ кристаллизации сополимеров PEN без стадии удаления летучих компонентов. Применяют скорости нагревания в диапазоне от 10 до 18 С/мин и выше для нагревания в кристаллизаторе. В JP-A-59025815 раскрыт способ кристаллизации гранул сложных полиэфиров. Кристаллизацию выполняют быстро, например, в течение от 1 до 2 мин при температуре 110 С до 10 с - 1 мин при 130 С или в течение от 5 до 20 с при 150 С. Нагревание до температуры вблизи точки плавления сложного полиэфира не проводится. В основу изобретения положена задача создания способа непрерывной поликонденсации полиэфирного материала в твердой фазе, который обеспечивает высокую пропускную способность полиэфирного материала. Решение задачи обеспечивается с помощью отличительных признаков п.1 формулы изобретения. Дополнительно к этому в основу изобретения положена задача создания устройства для реализации такого способа. Предпочтительные варианты выполнения раскрыты в зависимых пунктах формулы изобретения. Изобретение исходит из того, что возможно подвергать большие количества полиэфирного материала обработке в твердой фазе без повреждения заданных кристаллических структур, если происходит быстрое нагревание. Это быстрое нагревание для последующей кристаллизации можно выполнять как с холодным, так и горячим гранулятом. Необходимо выдерживать небольшую толщину слоя гранулята для обеспечения при высокой пропускной способности быстрого нагревания (пропускания горячего технологического газа) в течение нескольких минут. Такое быстрое нагревание должно одновременно выпол-1 005785 няться контролируемым образом для предотвращения оплавления или расплавления полиэфирного материала. После этого необходимо удерживать и регулировать температуру, чтобы несмотря на обычное время пребывания в реакторе (до около 40 ч) исключить склеивание при обработке в твердой фазе. Относительно большого количества продукта необходим лишь небольшой расход энергии и газа. Ниже приводится подробное описание примера выполнения изобретения со ссылками на чертежи,на которых изображено фиг. 1 - принципиальная схема первого варианта выполнения; фиг. 2 - принципиальная схема второго варианта выполнения; фиг. 3 - принципиальная схема третьего варианта выполнения; фиг. 4 - принципиальная схема другого варианта выполнения. Как показано на фиг. 1, аморфный или частично кристаллизованный (около 0-50%) полиэфирный гранулят с внутренней вязкостью до 0,7 и при низкой температуре (комнатной температуре или выше) или же в горячем состоянии (до около 200 С) попадает в псевдоожиженный слой 1 (типа OTWG заявителя). Там происходит прохождение через гранулят технологического газа 2, например воздуха или азота. Подаваемое большое количество газа имеет скорость 1,5 - 4 м/с. В течение от 2 до 8 мин гранулят быстро нагревается до температуры от 200 до 250 С, поэтому толщина слоя составляет лишь от 1 до 30 см,предпочтительно от 2 до 15 см. В известных способах время нагревания и выдерживания составляет от 2 до 25 мин, предпочтительно 15 мин (ЕР-А-379684) или от 5 до 30 мин (ЕР-А-822214). Вместо одного входа 2 для газа можно применять также два входа 2 и 3 для газа с разной температурой входного газа. Устройство 4 дополнительной кристаллизации, в которое гранулят попадает сверху в канал 5, соответствует по своей конструкции кристаллизатору, раскрытому в DE-A-19743461 заявителя. Канал может расширяться от около 5 до 10 см ширины (вверху) до около от 20 до 30 см в средней зоне и до около от 40 до 60 см в нижней зоне устройства 4 дополнительной кристаллизации. Однако канал 5 может иметь также постоянную ширину, например от 10 до 60 см. Через гранулят пропускают в поперечном направлении большое количество газа, проходящего от входа 6 для газа к выходу 8 для газа. Вход газа может находиться также в положении 7, при этом соответствующий выход газа находится в положении 6. В качестве альтернативного решения возможно также пропускать газ через продукт в одинаковом или противоположном направлении потоку продукта. На основании указанного выполнения устройства 4 дополнительной кристаллизации обеспечивается равномерное прохождение потока газа через гранулят и короткое время нагревания и пребывания с последующим отжигом (в течение от около 0,2 до 3 ч, предпочтительно от 0,5 до 1 ч) при температурах от 200 до 250 С. Через канал 9 гранулят попадает непосредственно в реактор 10, где он остается при постоянной температуре для обработки в твердой фазе до около 40 ч. Для равномерности прохождения и для исключения склеивания гранулята реактор 10 имеет вставки 11, которые известны из СН-А-689284 заявителя. Можно работать с соответственно меньшими количествами газа в противоположном потоке. В качестве технологического газа применяют инертный газ, например азот. В зоне входа 12 газа продукт предварительно охлаждается при температуре входящего газа менее или равной 60 С. Выход реакторного газа происходит в положении 13, однако в качестве альтернативного решения может осуществляться также в положении 8. При быстром нагревании продукта вблизи точки плавления, что происходит в предложенной конструкции (в псевдоожиженном слое 1 и в устройстве 4 дополнительной кристаллизации), ограничивается образование кристаллов и, как было обнаружено, сильно повышается реактивность обработки в твердой фазе (увеличение внутренней вязкости в час значительно выше, чем при обычном нагревании). Смотри для этого таблицу 1. Обработанный в твердой фазе гранулят выходит из реактора 10 через шлюз 14 для дальнейшего охлаждения в охладителе 15 псевдоожиженного слоя до температуры продукта ниже 60 С. В качестве устройства дополнительной кристаллизации можно применять также обычную шахтную сушилку с воздухораспределительными коробами треугольной формы. Можно использовать также двухступенчатый кристаллизатор. Согласно второму варианту выполнения, показанному на фиг. 2, холодный или горячий гранулят попадает в канал 22 установки, которая объединяет в себе дополнительный кристаллизатор 21 и реактор 27. Дополнительный кристаллизатор 21 имеет конструкцию, аналогичную показанной на фиг. 1 конструкции (устройство 4 дополнительной кристаллизации). Нагревание до 200-250 С происходит быстро, а именно в самых верхних отделениях дополнительного кристаллизатора 21. Газ через вход 23 быстро попадает в гранулят в канале 22. Время пребывания в дополнительном кристаллизаторе 21 составляет от 0,5 до 8 ч. В самом нижнем отделении дополнительного кристаллизатора 21 продукт может снова легко охлаждаться за счет входа 24 газа. Выход газа осуществляется в положении 25. Через канал 26 гранулят попадает непосредственно в реактор 27, где он пребывает при постоянной температуре вплоть до 36 ч с целью обработки в твердой фазе. Описание реактора и процесса согласно первому варианту выполнения имеет силу также для реактора 27. Вблизи дна реактора 27, но выше кону-2 005785 са, предусмотрен вход 29 газа. Другой вход 30 газа находится под каналом 26. Отдельные данные показаны в табл. 1. Прошедший обработку в твердой фазе гранулят выходит из реактора 27 через шлюз 31 для дальнейшего охлаждения в охладителе 32 до температуры продукта ниже 60 С. Третий вариант выполнения показан на фиг. 3. При этом аморфный или частично кристаллизованный (около 0-50 %) полиэфирный гранулят с IV до 0,7 и с низкой температурой (комнатной температурой или выше) или же в горячем состоянии (до около 200 С) попадает в псевдоожиженный слой 41 (типаOTWG заявителя). Там происходит прохождение через гранулят горячего технологического газа 42, например воздуха или азота, который подают через вход 42 и/или 43 газа. Подводимая большая масса газа имеет скорость 1,5-4 м/с. В течение от 2 до 8 мин гранулят нагревается от 200 до 250 С, поэтому высота слоя составляет лишь от 1 до 30 см, предпочтительно от 2 до 15 см. Затем гранулят попадает в кондиционер 44, который снабжен кольцевыми вставками 45 из стального листа. Вставки 45 расположены так, что обеспечивается определенный поворот направления гранулята, а также при небольшом давлении продукта высокая скорость падения гранулята. Скорость падения в верхней зоне кондиционера 44 выше, чем в последующем реакторе 49, но по меньшей мере примерно одинаковая. Вставки 45 можно выполнять также прямыми (вертикальными). Кондиционер 44 служит для дальнейшего нагревания гранулята около от 220 до 250 С, регулирования и удерживания температуры, при необходимости охлаждения при перегреве. Гранулят нагревают с помощью технологического газа в попутном потоке или противопотоке (вход 46 газа и выход 47 газа можно при необходимости взаимозаменять) и выдерживают в течение от 1 до 8 ч в кондиционере 44. При этом увеличивается величина внутренней вязкости. Затем гранулят через переходной канал 48 попадает непосредственно в расположенный под кондиционером 44 реактор 49, где он остается при постоянной температуре до около 36 ч для обработки в твердой фазе. Для равномерности прохождения и предотвращения слипания реактор 49 имеет вставки 50, которые также известны из СН-А-689624 заявителя. Можно работать с соответственно небольшими количествами газа в противопотоке. В качестве технологического газа применяют, например, азот. Продукт предварительно охлаждается в зоне входа 51 газа при входной температуре газа менее 60 С. Аналогично фиг. 2 предусмотрен выход 52 газа. При быстром нагревании продукта вблизи точки плавления, что происходит в предложенной конструкции (в псевдоожиженном слое 41 и кондиционере 44), ограничивается образование кристалличности, и было обнаружено, что за счет этого сильно повышается реактивность обработки в твердой фазе(повышение внутренней вязкости в час значительно выше, чем при обычном нагревании). Смотри также табл. 1. Обработанный в твердой фазе гранулят выходит из реактора 49 через шлюз 53 для дальнейшего охлаждения в охладителе 54 псевдоожиженного слоя до температуры ниже 60 С. В другом варианте выполнения, показанном на фиг. 4, аморфный или частично кристаллизованный(около от 0 до 50%) полиэфирный гранулят с внутренней вязкостью до 0,7 и с низкой температурой(комнатной температурой или выше) или же в горячем состоянии (до около 200 С) попадает в псевдоожиженный слой 61 (типа OTWG заявителя). Там происходит прохождение через гранулят горячего технологического газа 62, например воздуха или азота. Подводимая большая масса газа имеет скорость от 1,5 до 4 м/с. В течение от 2 до 8 мин гранулят нагревается от 200 до 250 С, поэтому высота слоя составляет лишь от 1 до 30 см, предпочтительно от 2 до 15 см. Вместо одного входа 62 газа можно применять также два входа 62 и 63 для газа с разными температурами входного газа. Затем гранулят через распределитель 64 попадает в кондиционер 65. Распределитель распределяет продукт с помощью от 6 до 16 труб по всей кольцевой поверхности кондиционера 65. Сам кондиционер 65 выполнен в виде полого цилиндра. Во внешнем кольце продукт движется сверху вниз. Внутреннее кольцо 66 свободно от продукта и газа. Разница между наружным диаметром и внутренним диаметром полого цилиндра составляет постоянно от 80 до 200 см, предпочтительно от 120 до 160 см (расстояние для продукта между наружной стенкой и внутренней стенкой составляет поэтому от 40 до 100 см, предпочтительно от 60 до 80 м). За счет этого обеспечивается небольшое давление продукта и высокая скорость падения гранулята в кондиционере 65. Геометрические размеры кондиционера 65 могут также соответствовать устройству 4 дополнительной кристаллизации согласно первому варианту выполнения, т.е. заполненная продуктом часть кондиционера может увеличиваться в диаметре сверху вниз, т.е. расстояние для продукта между наружной стенкой и внутренней стенкой ступенчато или непрерывно увеличивается сверху вниз, например, от 40 см в самом верху до 100 см в самом низу в направлении прохождения продукта. За счет этого давление продукта в самой верхней зоне кондиционера самое минимальное, а скорость падения продукта максимальная, а затем изменяется с увеличивающимся временем обработки гранулята. Кондиционер 65 служит для дальнейшего нагревания гранулята около от 220 до 250 С, предпочтительно от 220 до 235 С, регулирования и удерживания температуры, при необходимости охлаждения при перегреве. Гранулят нагревают с помощью технологического газа в попутном потоке (вход 68 газа и вы-3 005785 ход 69 газа) или противопотоке (вход 69 газа и выход 68 газа) и выдерживают в течение от 1 до 8 ч в кондиционере 65. При этом увеличивается величина внутренней вязкости. Из кондиционера 65 продукт попадает в переходную часть 70. Здесь устанавливают температуру для последующего реактора 73. Это происходит с помощью подачи 72 инертного газа (теплообмен в противопотоке), при этом температура в зависимости от продукта может составлять от 200 до 250 С. В качестве альтернативного решения можно отказаться от переходной части 70. Из переходной части 70 гранулят попадает непосредственно в реактор 73, где он остается при постоянной температуре вплоть до около 40 ч для обработки в твердой фазе. Для равномерности прохождения и предотвращения слипания реактор 73 имеет вставки 74, которые также известны из СН-А 689624 заявителя. Можно работать с соответственно небольшими количествами газа в противопотоке. В качестве технологического газа применяют инертный газ, например азот. Продукт предварительно охлаждается в зоне входа 75 газа при входной температуре газа, равной или менее 60 С. Выход газа происходит в положении 69. При быстром нагревании продукта вблизи точки плавления, что происходит в предложенном способе работы (в псевдоожиженном слое 61 и кондиционере 65), ограничивается образование кристалличности, и было обнаружено, что за счет этого сильно повышается реактивность обработки в твердой фазе(повышение внутренней вязкости в час значительно выше, чем при обычном нагревании). Смотри также табл. 1. Обработанный в твердой фазе гранулят выходит из реактора 73 через шлюз 76 для дальнейшего охлаждения в охладителе 77 псевдоожиженного слоя до температуры ниже 60 С. Кроме того, можно также предусмотреть средний выход 69 газа из реактора 73 и/или кондиционера 65. Он представлял бы поворот обычных, крышеобразных распределителей 67, 71 газа. Для обеспечения соответствующих соотношений давления выход газа осуществляется затем через центральную трубу и четыре расположенные со сдвигом на 90 трубы для выхода газа. Могут быть предусмотрены один или два таких выхода газа при попутном прохождении потоков для лучшей подводки большого количества газа. Во всех вариантах выполнения через продукт можно пропускать газ комбинированно в попутном потоке и в противопотоке для обеспечения низкого давления, предпочтительно менее 1 бар. Для повторного применения технологического газа после выхода из реактора, дополнительного кристаллизатора и/или предварительного нагревателя он проходит через очистку газа, предпочтительно через фильтр, газоочиститель/скруббер или катализатор и сушилку с молекулярным ситом. Таблица 1 а. Влияние скорости нагревания до 200 С Таблица 1b. Влияние скорости нагревания до 230 С Перечень позиций 1 Псевдоожиженный слой 2 Вход газа 3 Вход газа 4 Устройство дополнительной кристаллизации 5 Канал 6 Вход газа 7 Вход газа 8 Выход газа 9 Канал 10 Реактор 11 Вставки 12 Вход газа 13 Выход газа 14 Шлюз 15 Охладитель псевдоожиженного слоя 21 Дополнительный кристаллизатор 22 Канал 23 Вход газа 24 Вход газа 25 Выход газа 26 Канал 27 Реактор 28 Вставки 29 Вход газа 30 Выход газа 31 Шлюз 32 Охладитель псевдоожиженного слоя 41 Псевдоожиженный слой 42 Вход газа 43 Вход газа 44 Кондиционер 45 Вставки 46 Вход газа 47 Вход газа 48 Переходная часть 49 Реактор 50 Вставки 51 Вход газа 52 Выход газа 53 Шлюз-5 005785 54 Охладитель псевдоожиженного слоя 61 Псевдоожиженный слой 62 Вход газа 63 Вход газа 64 Распределитель 65 Кондиционер 66 Внутреннее кольцо 67 Распределитель газа 68 Вход газа 69 Выход газа 70 Переходная часть 71 Распределитель газа 72 Подача газа 73 Реактор 74 Вставки 75 Вход газа 76 Шлюз 77 Охладитель псевдоожиженного слоя ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ непрерывной поликонденсации полиэфирного материала в твердой фазе в виде аморфного или частично кристаллизованного гранулята при быстром нагревании за счет дополнительной кристаллизации в псевдоожиженном слое при температуре от 140 до 250 С и последующей дополнительной конденсации при температуре от 200 до 250 С и заключительного охлаждения до температуры ниже 60 С, при этом в качестве среды нагревания для быстрого нагревания полиэфирного материала и в качестве среды охлаждения используют обычные технологические газы, время нагревания до температуры дополнительной кристаллизации и время пребывания составляет от 1 до 10 мин, отличающийся тем, что быстрое нагревание при дополнительной кристаллизации проводят при скорости нагревания от 50 до 100 С/мин до примерно точки плавления полиэфирного материала, при этом толщина слоя продукта,через который пропускают технологический газ при дополнительной кристаллизации, составляет от 1 до 10 см. 2. Способ по п.1, отличающийся тем, что толщина слоя продукта, через который пропускают технологический газ, составляет от 3 до 8 см. 3. Способ по п.1 или 2, отличающийся тем, что время нагревания и пребывания составляет от 2 до 8 мин. 4. Способ по любому из пп.1-3, отличающийся тем, что при дополнительной кристаллизации скорость пропускаемого технологического газа составляет от 1,5 до 4 м/с. 5. Способ по п.1, отличающийся тем, что начальная величина внутренней вязкости полиэфирного материала составляет до 0,7. 6. Способ по любому из пп.1-5, отличающийся тем, что через полиэфирный материал пропускают технологический газ в перекрестном потоке, или в противопотоке, и/или в одинаково направленном потоке. 7. Способ по любому из пп.1-6, отличающийся тем, что дополнительно конденсированный полиэфирный материал перед поликонденсацией предварительно охлаждают с помощью технологического газа в зоне входа газа. 8. Способ по любому из пп.1-7, отличающийся тем, что в качестве технологического газа применяют азот. 9. Способ по любому из пп.1-8, отличающийся тем, что при небольшом давлении продукта достигают высокой скорости падения гранулята. 10. Устройство для непрерывной поликонденсации полиэфирного материала в твердой фазе, предпочтительно гранулята, для реализации способа по п.1, имеющее устройство (4, 21) дополнительной кристаллизации, реактор (10, 27), газопроводы и охладитель гранулята, при этом устройство (21) дополнительной кристаллизации расположено непосредственно над реактором (27) и образует с ним единый блок, отличающееся тем, что перед устройством (4) дополнительной кристаллизации расположена емкость, в которой создается псевдоожиженный слой (1). 11. Устройство по п.10, отличающееся тем, что реактор (10, 27, 49, 73) имеет кольцевые вставки (11,28, 50, 74), которые расположены таким образом, что обеспечивается равномерность прохождения гранулята через реактор и исключается склеивание гранулята. 12. Устройство по п.10, отличающееся тем, что предусмотрен кондиционер (44) с кольцевыми вставками (45), которые расположены таким образом, что обеспечивается определенный поворот направления гранулята, а также при невысоком давлении продукта высокая скорость падения гранулята.-6 005785 13. Устройство по п.10, отличающееся тем, что для очистки газа устройство имеет фильтр, очиститель газа/скруббер или катализатор и сушилку с молекулярным ситом.

МПК / Метки

МПК: C08F 6/26, C08G 63/80

Метки: полиэфирного, непрерывной, устройство, материала, поликонденсации, твердой, способ, фазе

Код ссылки

<a href="https://eas.patents.su/11-5785-sposob-i-ustrojjstvo-dlya-nepreryvnojj-polikondensacii-poliefirnogo-materiala-v-tverdojj-faze.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для непрерывной поликонденсации полиэфирного материала в твердой фазе</a>

Предыдущий патент: Способ обработки полиэфирных отходов

Следующий патент: Способ контактирования расплавленной мочевины с потоком газа

Случайный патент: Пассивация металла в установке теплообменного риформинга