Способ и устройство для повышения нефтеотдачи путём нагнетания газа

Номер патента: 5448

Опубликовано: 24.02.2005

Авторы: Согге Йостейн, Хёуген Сьюр, Грёнведт Ян, Рюттер Эрлинг, Ольсвик Ола, Квале Руне

Формула / Реферат

1. Способ повышения нефтеотдачи нефтяного пласта, при котором газ нагнетают в пласт, включающий операции

разделения воздуха на обогащенную кислородом фракцию и обогащенную азотом фракцию,

обеспечения потока природного газа и подведения потока природного газа и по меньшей мере части обогащенной кислородом фракции к реформинг-установке для конверсии до синтез-газа, содержащего главным образом H2, CO и CO2 в дополнение к меньшим количествам неконвертированного метана, водяного пара и кислорода,

синтеза метанола или других кислородсодержащих углеводородов или высших углеводородов из синтез-газа в установке для синтеза,

отвода отходящего газа из установки для синтеза,

нагнетания обогащенной азотом фракции и по меньшей мере части отходящего газа в нефтяной пласт для повышения нефтеотдачи пласта.

2. Способ по п.1, дополнительно включающий разделение отходящего газа из установки для синтеза на обогащенную CO2 фракцию и фракцию с низким содержанием CO2 и использование обогащенной CO2 фракции для нагнетания в нефтяной пласт.

3. Способ по п.1 или 2, при котором перед разделением на обогащенную CO2 фракцию и фракцию с низким содержанием CO2 отходящий газ из установки для синтеза сжигают с кислородом.

4. Способ по п.3, при котором отходящий газ сжигают при повышенном давлении, предпочтительно при давлении от 2 до 100 бар, более предпочтительно от 20 до 40 бар.

5. Способ по п.1 или 2, при котором отходящий газ из установки для синтеза разделяют на обогащенную CO2 фракцию и фракцию с низким содержанием CO2, и фракцию с низким содержанием CO2 затем сжигают в газовой турбине или в печи.

6. Способ по п.2, при котором фракцию с низким содержанием CO2 разделяют на обогащенную водородом фракцию и фракцию с низким содержанием водорода, и обогащенную водородом фракцию направляют в процесс, при котором необходимо добавление водорода, а фракцию с низким содержанием водорода сжигают.

7. Способ по п.3 или 4, при котором отходящий газ сжигают в печи или турбине (30), а отработавший газ из печи или турбины (30) разделяют на обогащенную CO2 фракцию, которую нагнетают в нефтяной пласт, и фракцию с низким содержанием CO2.

8. Способ по п.7, при котором перед разделением на обогащенную CO2 фракцию и фракцию с низким содержанием CO2 отработавший газ из печи или турбины подвергают вторичному сжиганию в каталитической камере вторичного сгорания.

9. Способ по п.7 или 8, при котором в печь или турбину добавляют природный газ.

10. Способ по одному или более из предшествующих пунктов, при котором часть синтез-газа подают в обход установки для синтеза.

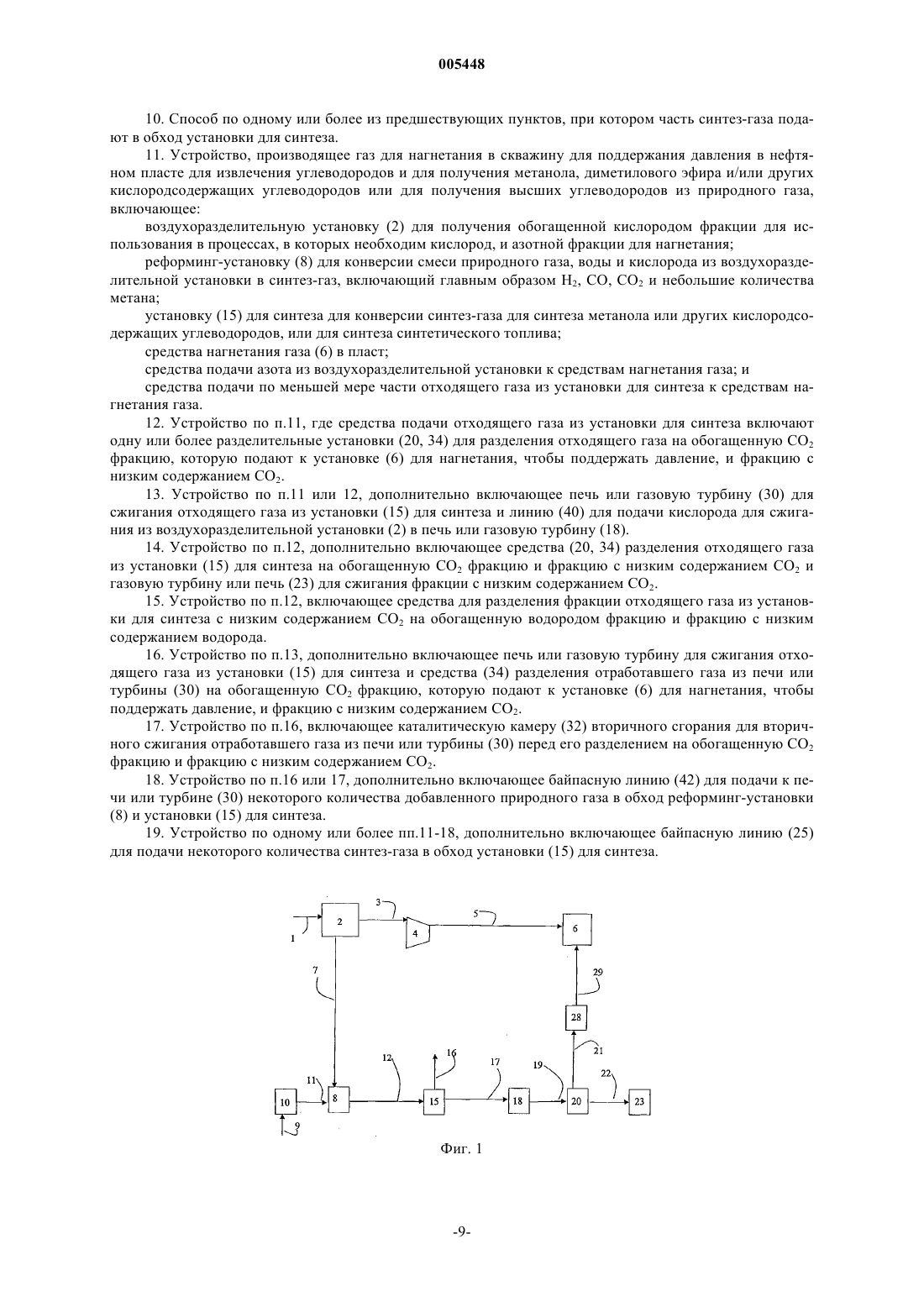

11. Устройство, производящее газ для нагнетания в скважину для поддержания давления в нефтяном пласте для извлечения углеводородов и для получения метанола, диметилового эфира и/или других кислородсодержащих углеводородов или для получения высших углеводородов из природного газа, включающее

воздухоразделительную установку (2) для получения обогащенной кислородом фракции для использования в процессах, в которых необходим кислород, и азотной фракции для нагнетания;

реформинг-установку (8) для конверсии смеси природного газа, воды и кислорода из воздухоразделительной установки в синтез-газ, включающий главным образом H2, CO, CO2 и небольшие количества метана;

установку (15) для синтеза для конверсии синтез-газа для синтеза метанола или других кислородсодержащих углеводородов, или для синтеза синтетического топлива;

средства нагнетания газа (6) в пласт;

средства подачи азота из воздухоразделительной установки к средствам нагнетания газа; и

средства подачи по меньшей мере части отходящего газа из установки для синтеза к средствам нагнетания газа.

12. Устройство по п.11, где средства подачи отходящего газа из установки для синтеза включают одну или более разделительные установки (20, 34) для разделения отходящего газа на обогащенную CO2 фракцию, которую подают к установке (6) для нагнетания, чтобы поддержать давление, и фракцию с низким содержанием CO2.

13. Устройство по п.11 или 12, дополнительно включающее печь или газовую турбину (30) для сжигания отходящего газа из установки (15) для синтеза и линию (40) для подачи кислорода для сжигания из воздухоразделительной установки (2) в печь или газовую турбину (18).

14. Устройство по п.12, дополнительно включающее средства (20, 34) разделения отходящего газа из установки (15) для синтеза на обогащенную CO2 фракцию и фракцию с низким содержанием CO2, и газовую турбину или печь (23) для сжигания фракции с низким содержанием CO2.

15. Устройство по п.12, включающее средства для разделения фракции отходящего газа из установки для синтеза с низким содержанием CO2 на обогащенную водородом фракцию и фракцию с низким содержанием водорода.

16. Устройство по п.13, дополнительно включающее печь или газовую турбину для сжигания отходящего газа из установки (15) для синтеза и средства (34) разделения отработавшего газа из печи или турбины (30) на обогащенную CO2 фракцию, которую подают к установке (6) для нагнетания, чтобы поддержать давление, и фракцию с низким содержанием CO2.

17. Устройство по п.16, включающее каталитическую камеру (32) вторичного сгорания для вторичного сжигания отработавшего газа из печи или турбины (30) перед его разделением на обогащенную CO2 фракцию и фракцию с низким содержанием CO2.

18. Устройство по п.16 или 17, дополнительно включающее байпасную линию (42) для подачи к печи или турбине (30) некоторого количества добавленного природного газа в обход реформинг-установки (8) и установки (15) для синтеза.

19. Устройство по одному или более пп.11-18, дополнительно включающее байпасную линию (25) для подачи некоторого количества синтез-газа в обход установки (15) для синтеза.

Текст

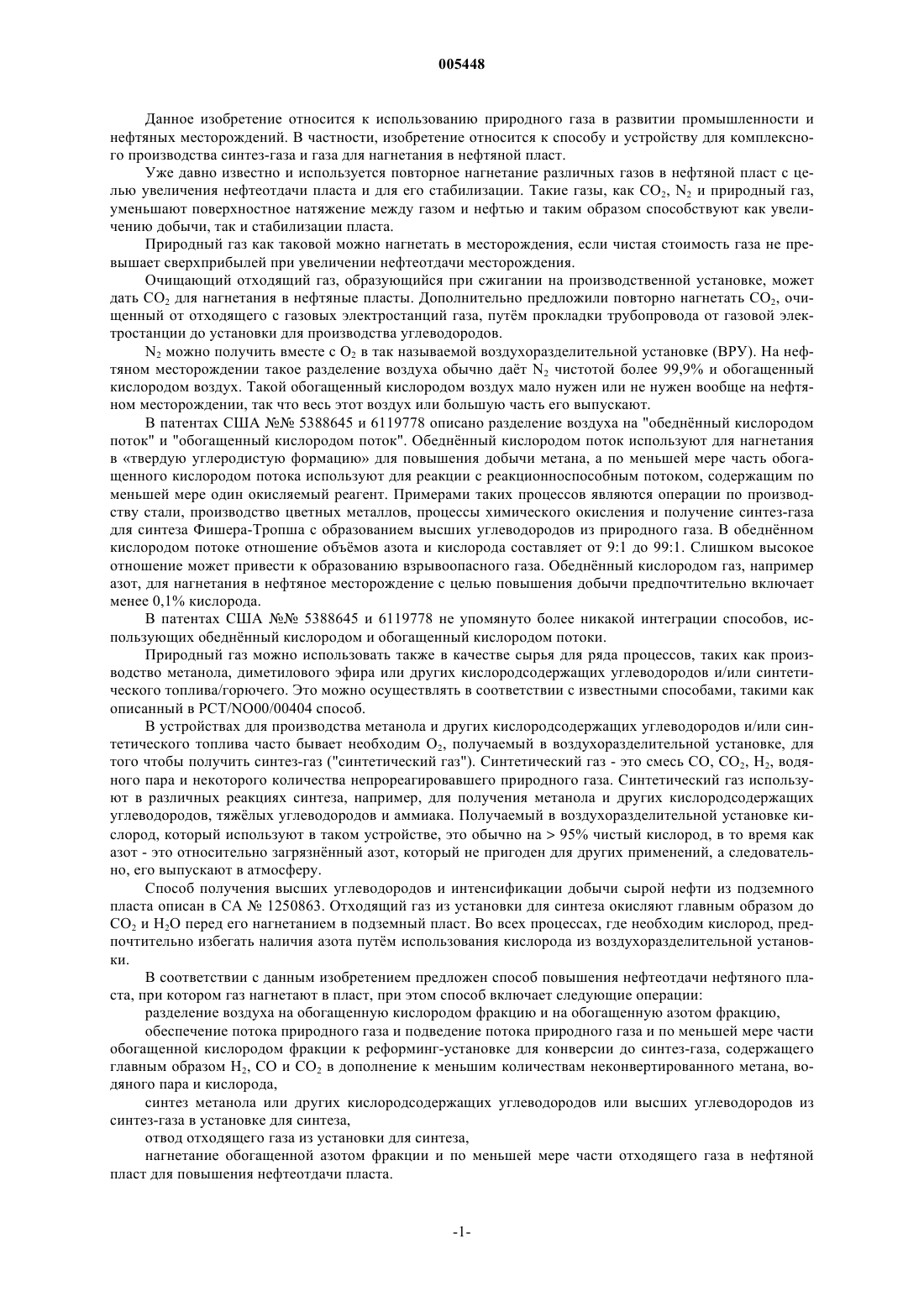

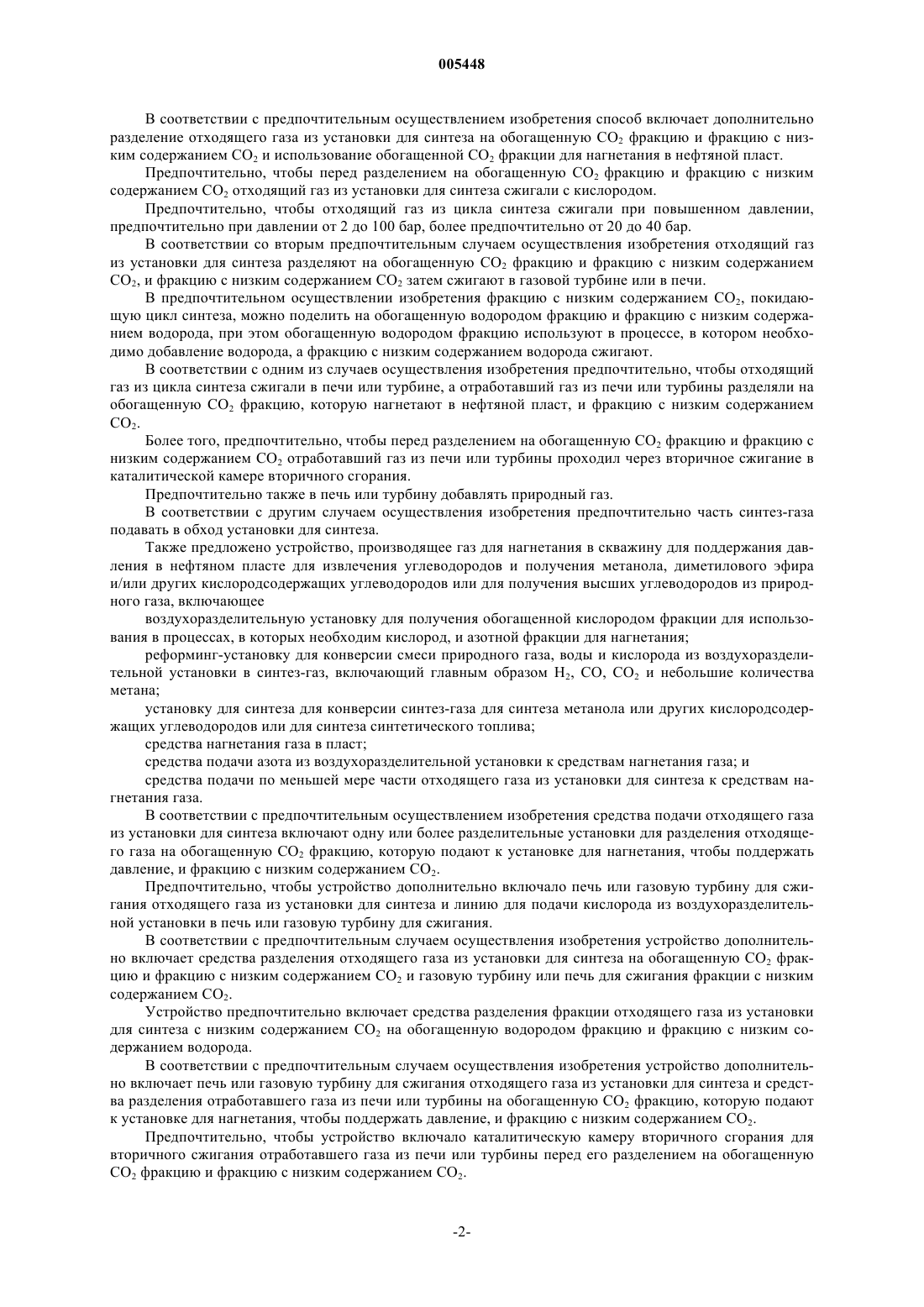

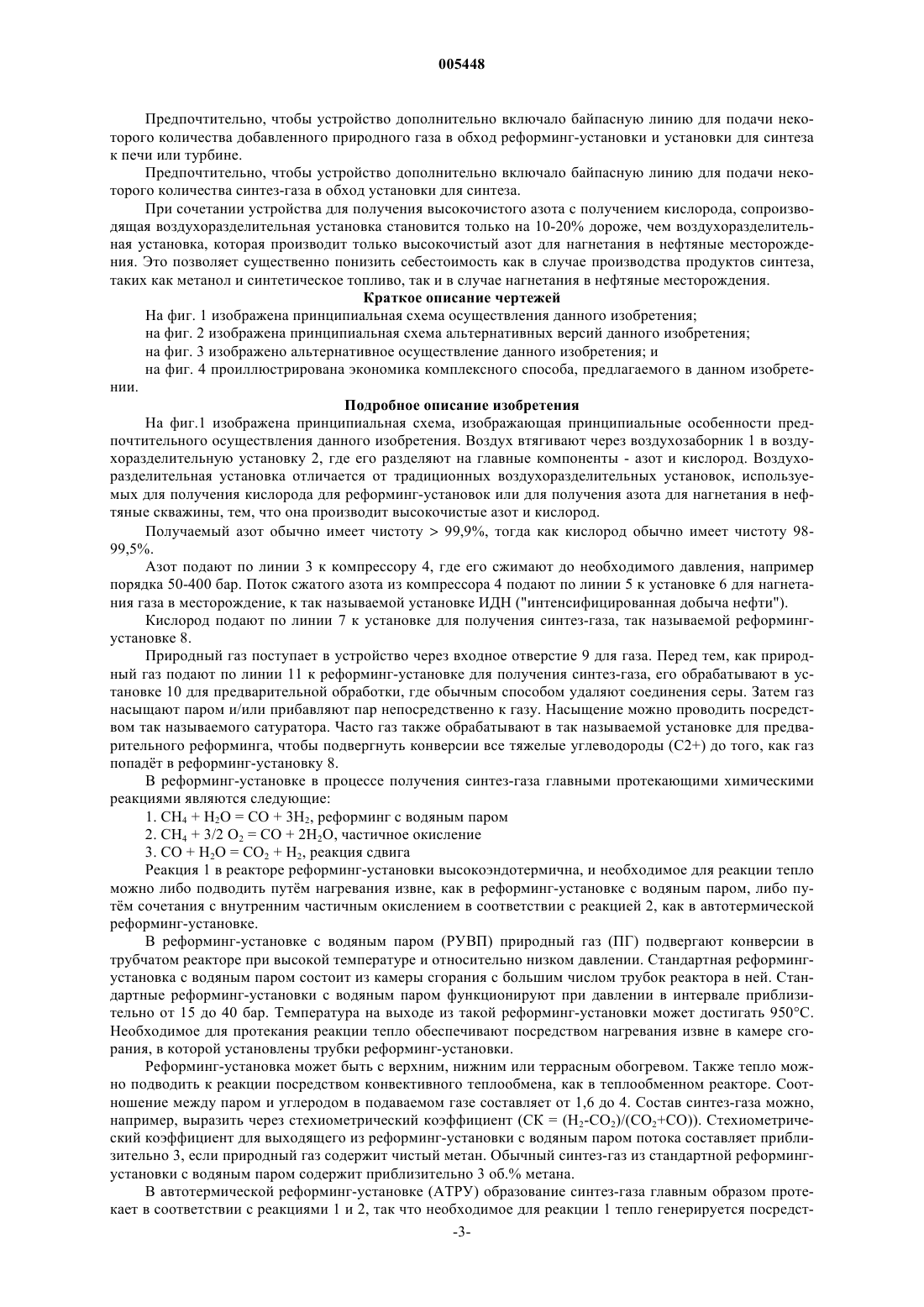

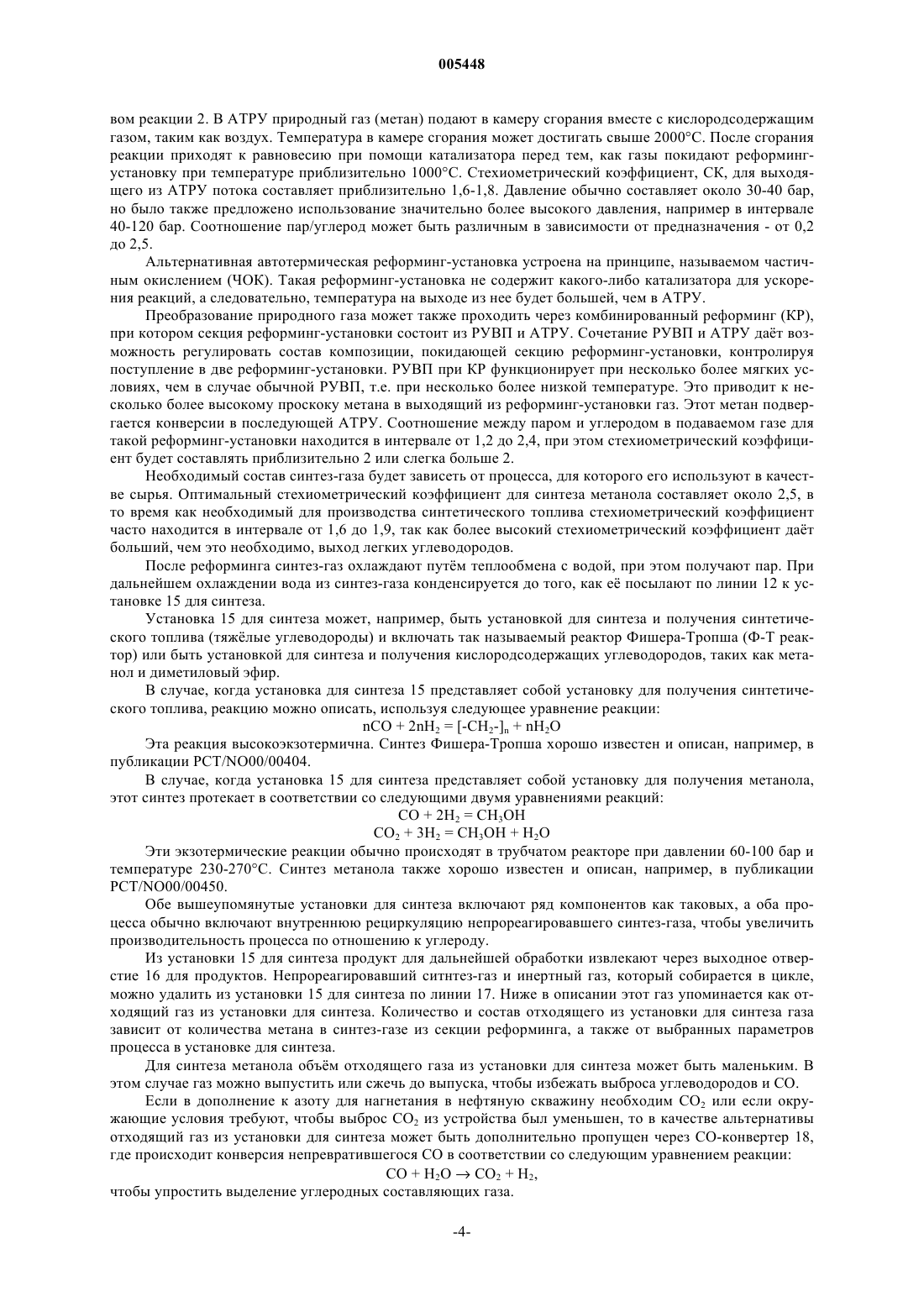

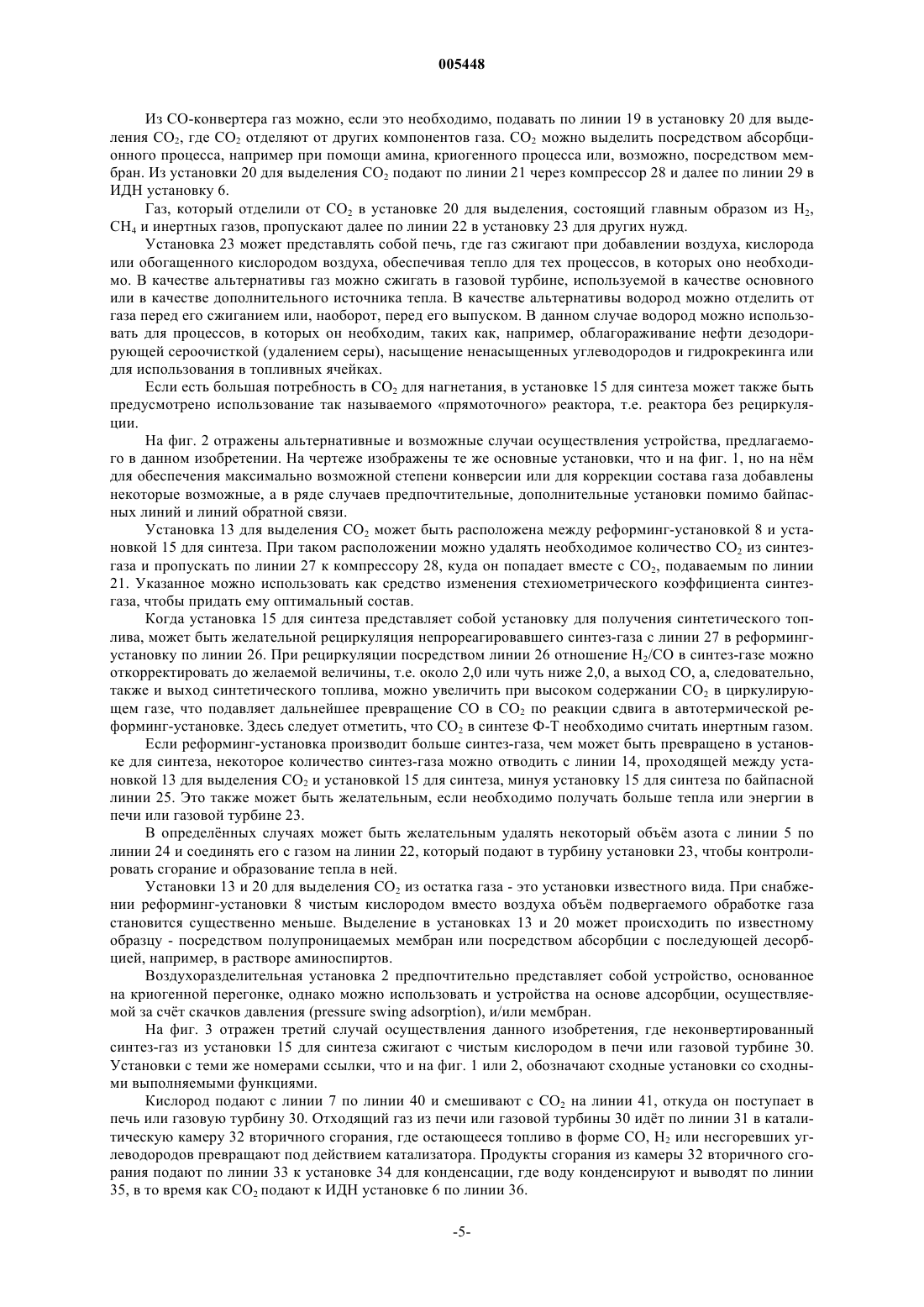

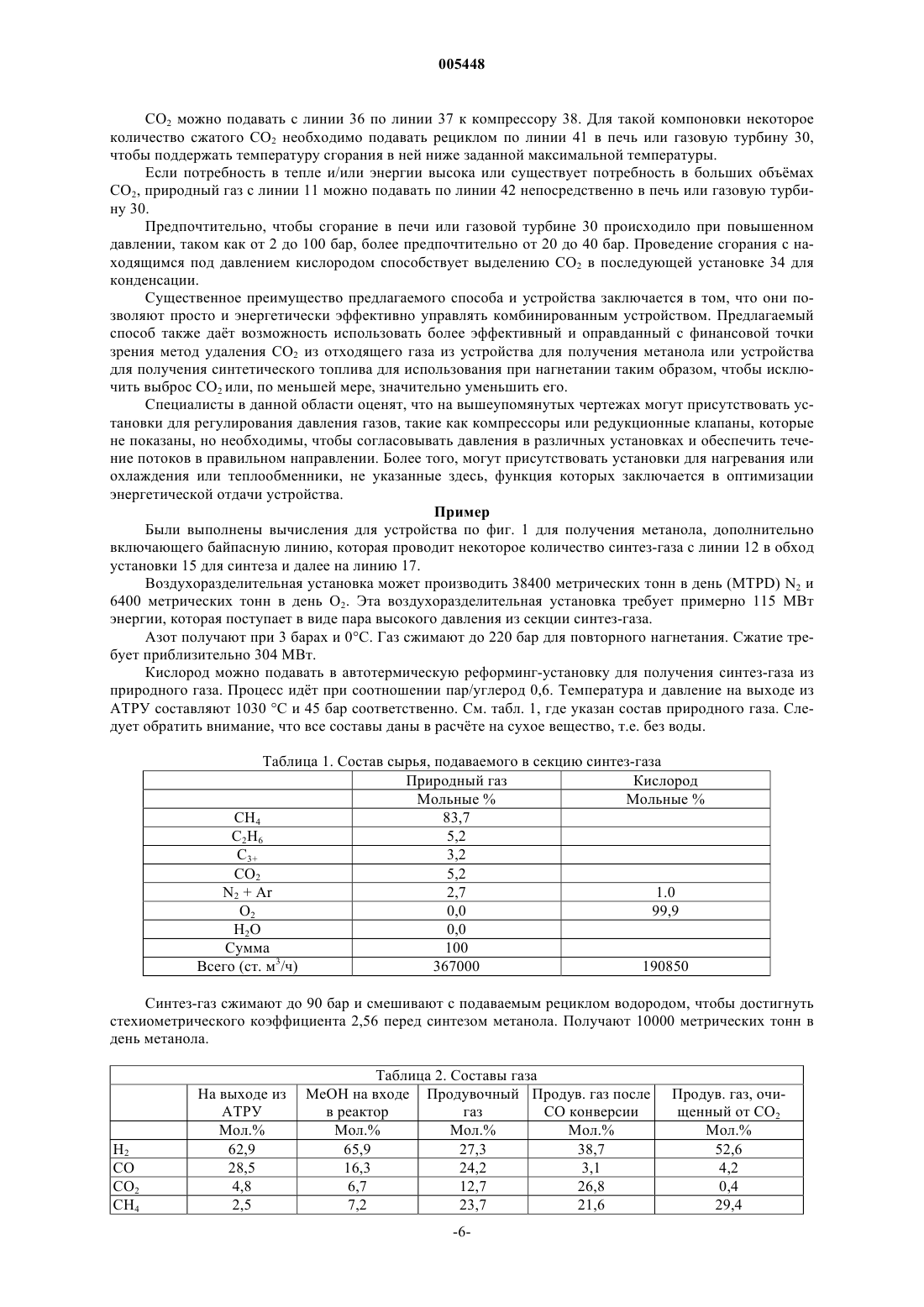

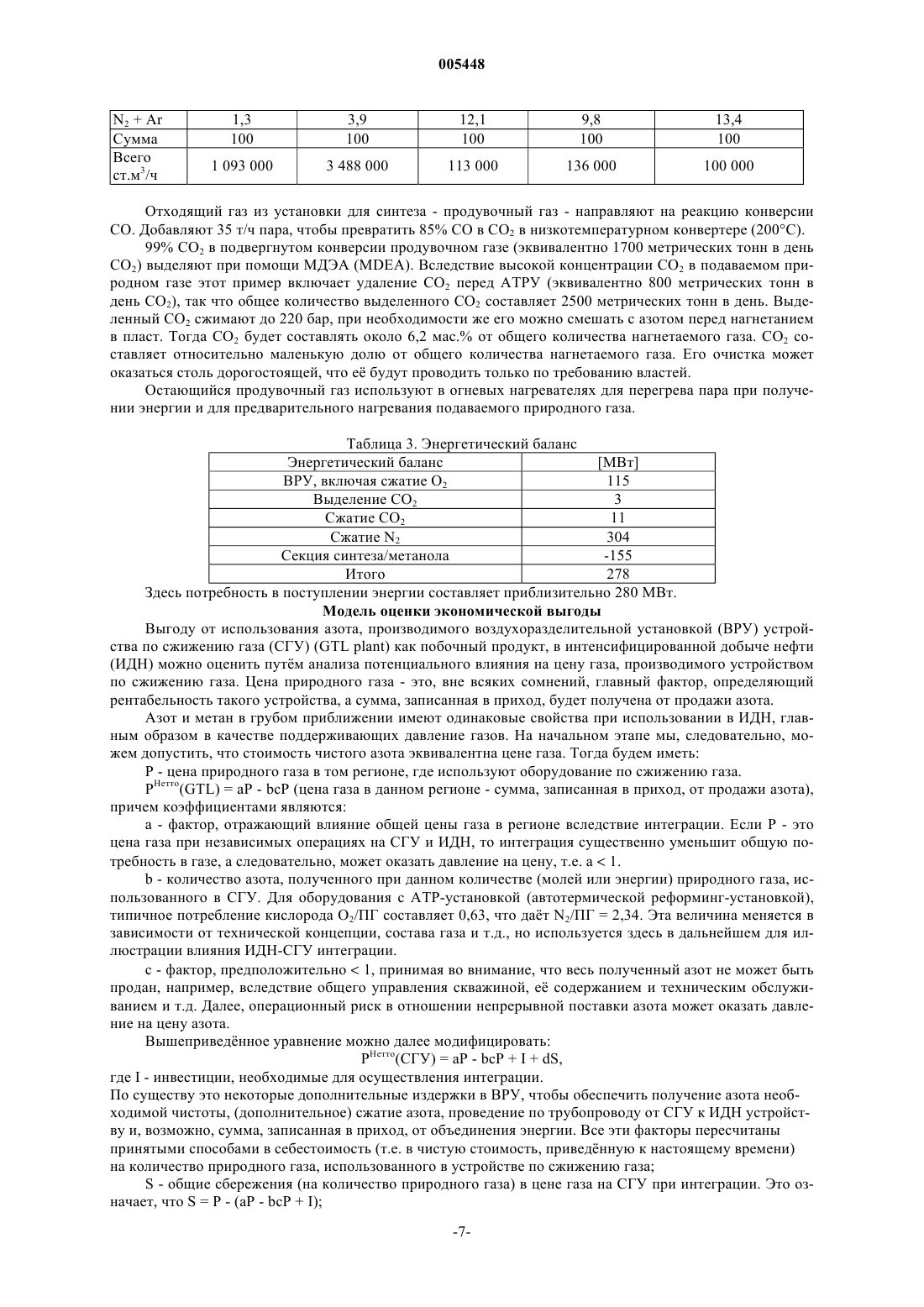

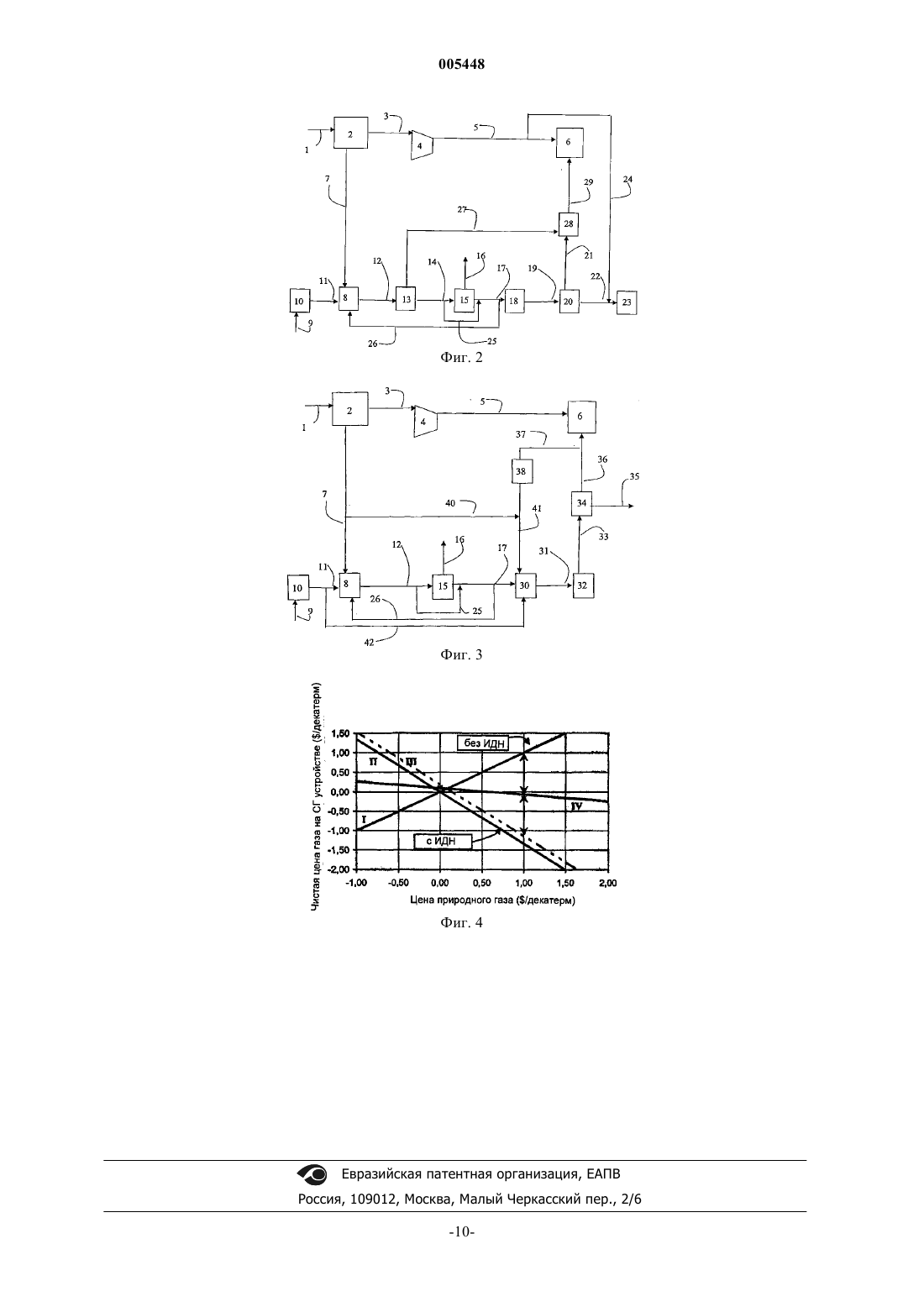

005448 Данное изобретение относится к использованию природного газа в развитии промышленности и нефтяных месторождений. В частности, изобретение относится к способу и устройству для комплексного производства синтез-газа и газа для нагнетания в нефтяной пласт. Уже давно известно и используется повторное нагнетание различных газов в нефтяной пласт с целью увеличения нефтеотдачи пласта и для его стабилизации. Такие газы, как СО 2, N2 и природный газ,уменьшают поверхностное натяжение между газом и нефтью и таким образом способствуют как увеличению добычи, так и стабилизации пласта. Природный газ как таковой можно нагнетать в месторождения, если чистая стоимость газа не превышает сверхприбылей при увеличении нефтеотдачи месторождения. Очищающий отходящий газ, образующийся при сжигании на производственной установке, может дать СО 2 для нагнетания в нефтяные пласты. Дополнительно предложили повторно нагнетать СО 2, очищенный от отходящего с газовых электростанций газа, путм прокладки трубопровода от газовой электростанции до установки для производства углеводородов.N2 можно получить вместе с О 2 в так называемой воздухоразделительной установке (ВРУ). На нефтяном месторождении такое разделение воздуха обычно дат N2 чистотой более 99,9% и обогащенный кислородом воздух. Такой обогащенный кислородом воздух мало нужен или не нужен вообще на нефтяном месторождении, так что весь этот воздух или большую часть его выпускают. В патентах США 5388645 и 6119778 описано разделение воздуха на "обедннный кислородом поток" и "обогащенный кислородом поток". Обедннный кислородом поток используют для нагнетания в твердую углеродистую формацию для повышения добычи метана, а по меньшей мере часть обогащенного кислородом потока используют для реакции с реакционноспособным потоком, содержащим по меньшей мере один окисляемый реагент. Примерами таких процессов являются операции по производству стали, производство цветных металлов, процессы химического окисления и получение синтез-газа для синтеза Фишера-Тропша с образованием высших углеводородов из природного газа. В обедннном кислородом потоке отношение объмов азота и кислорода составляет от 9:1 до 99:1. Слишком высокое отношение может привести к образованию взрывоопасного газа. Обедннный кислородом газ, например азот, для нагнетания в нефтяное месторождение с целью повышения добычи предпочтительно включает менее 0,1% кислорода. В патентах США 5388645 и 6119778 не упомянуто более никакой интеграции способов, использующих обедннный кислородом и обогащенный кислородом потоки. Природный газ можно использовать также в качестве сырья для ряда процессов, таких как производство метанола, диметилового эфира или других кислородсодержащих углеводородов и/или синтетического топлива/горючего. Это можно осуществлять в соответствии с известными способами, такими как описанный в PCT/NO00/00404 способ. В устройствах для производства метанола и других кислородсодержащих углеводородов и/или синтетического топлива часто бывает необходим О 2, получаемый в воздухоразделительной установке, для того чтобы получить синтез-газ ("синтетический газ"). Синтетический газ - это смесь СО, СО 2, Н 2, водяного пара и некоторого количества непрореагировавшего природного газа. Синтетический газ используют в различных реакциях синтеза, например, для получения метанола и других кислородсодержащих углеводородов, тяжлых углеводородов и аммиака. Получаемый в воздухоразделительной установке кислород, который используют в таком устройстве, это обычно на 95% чистый кислород, в то время как азот - это относительно загрязннный азот, который не пригоден для других применений, а следовательно, его выпускают в атмосферу. Способ получения высших углеводородов и интенсификации добычи сырой нефти из подземного пласта описан в СА 1250863. Отходящий газ из установки для синтеза окисляют главным образом до СО 2 и H2O перед его нагнетанием в подземный пласт. Во всех процессах, где необходим кислород, предпочтительно избегать наличия азота путм использования кислорода из воздухоразделительной установки. В соответствии с данным изобретением предложен способ повышения нефтеотдачи нефтяного пласта, при котором газ нагнетают в пласт, при этом способ включает следующие операции: разделение воздуха на обогащенную кислородом фракцию и на обогащенную азотом фракцию,обеспечение потока природного газа и подведение потока природного газа и по меньшей мере части обогащенной кислородом фракции к реформинг-установке для конверсии до синтез-газа, содержащего главным образом Н 2, СО и СО 2 в дополнение к меньшим количествам неконвертированного метана, водяного пара и кислорода,синтез метанола или других кислородсодержащих углеводородов или высших углеводородов из синтез-газа в установке для синтеза,отвод отходящего газа из установки для синтеза,нагнетание обогащенной азотом фракции и по меньшей мере части отходящего газа в нефтяной пласт для повышения нефтеотдачи пласта.-1 005448 В соответствии с предпочтительным осуществлением изобретения способ включает дополнительно разделение отходящего газа из установки для синтеза на обогащенную СО 2 фракцию и фракцию с низким содержанием СО 2 и использование обогащенной СО 2 фракции для нагнетания в нефтяной пласт. Предпочтительно, чтобы перед разделением на обогащенную СО 2 фракцию и фракцию с низким содержанием СО 2 отходящий газ из установки для синтеза сжигали с кислородом. Предпочтительно, чтобы отходящий газ из цикла синтеза сжигали при повышенном давлении,предпочтительно при давлении от 2 до 100 бар, более предпочтительно от 20 до 40 бар. В соответствии со вторым предпочтительным случаем осуществления изобретения отходящий газ из установки для синтеза разделяют на обогащенную СО 2 фракцию и фракцию с низким содержанием СО 2, и фракцию с низким содержанием СО 2 затем сжигают в газовой турбине или в печи. В предпочтительном осуществлении изобретения фракцию с низким содержанием СО 2, покидающую цикл синтеза, можно поделить на обогащенную водородом фракцию и фракцию с низким содержанием водорода, при этом обогащенную водородом фракцию используют в процессе, в котором необходимо добавление водорода, а фракцию с низким содержанием водорода сжигают. В соответствии с одним из случаев осуществления изобретения предпочтительно, чтобы отходящий газ из цикла синтеза сжигали в печи или турбине, а отработавший газ из печи или турбины разделяли на обогащенную СО 2 фракцию, которую нагнетают в нефтяной пласт, и фракцию с низким содержанием СО 2. Более того, предпочтительно, чтобы перед разделением на обогащенную СО 2 фракцию и фракцию с низким содержанием СО 2 отработавший газ из печи или турбины проходил через вторичное сжигание в каталитической камере вторичного сгорания. Предпочтительно также в печь или турбину добавлять природный газ. В соответствии с другим случаем осуществления изобретения предпочтительно часть синтез-газа подавать в обход установки для синтеза. Также предложено устройство, производящее газ для нагнетания в скважину для поддержания давления в нефтяном пласте для извлечения углеводородов и получения метанола, диметилового эфира и/или других кислородсодержащих углеводородов или для получения высших углеводородов из природного газа, включающее воздухоразделительную установку для получения обогащенной кислородом фракции для использования в процессах, в которых необходим кислород, и азотной фракции для нагнетания; реформинг-установку для конверсии смеси природного газа, воды и кислорода из воздухоразделительной установки в синтез-газ, включающий главным образом Н 2, СО, СО 2 и небольшие количества метана; установку для синтеза для конверсии синтез-газа для синтеза метанола или других кислородсодержащих углеводородов или для синтеза синтетического топлива; средства нагнетания газа в пласт; средства подачи азота из воздухоразделительной установки к средствам нагнетания газа; и средства подачи по меньшей мере части отходящего газа из установки для синтеза к средствам нагнетания газа. В соответствии с предпочтительным осуществлением изобретения средства подачи отходящего газа из установки для синтеза включают одну или более разделительные установки для разделения отходящего газа на обогащенную СО 2 фракцию, которую подают к установке для нагнетания, чтобы поддержать давление, и фракцию с низким содержанием СО 2. Предпочтительно, чтобы устройство дополнительно включало печь или газовую турбину для сжигания отходящего газа из установки для синтеза и линию для подачи кислорода из воздухоразделительной установки в печь или газовую турбину для сжигания. В соответствии с предпочтительным случаем осуществления изобретения устройство дополнительно включает средства разделения отходящего газа из установки для синтеза на обогащенную СО 2 фракцию и фракцию с низким содержанием СО 2 и газовую турбину или печь для сжигания фракции с низким содержанием СО 2. Устройство предпочтительно включает средства разделения фракции отходящего газа из установки для синтеза с низким содержанием СО 2 на обогащенную водородом фракцию и фракцию с низким содержанием водорода. В соответствии с предпочтительным случаем осуществления изобретения устройство дополнительно включает печь или газовую турбину для сжигания отходящего газа из установки для синтеза и средства разделения отработавшего газа из печи или турбины на обогащенную СО 2 фракцию, которую подают к установке для нагнетания, чтобы поддержать давление, и фракцию с низким содержанием СО 2. Предпочтительно, чтобы устройство включало каталитическую камеру вторичного сгорания для вторичного сжигания отработавшего газа из печи или турбины перед его разделением на обогащенную СО 2 фракцию и фракцию с низким содержанием СО 2.-2 005448 Предпочтительно, чтобы устройство дополнительно включало байпасную линию для подачи некоторого количества добавленного природного газа в обход реформинг-установки и установки для синтеза к печи или турбине. Предпочтительно, чтобы устройство дополнительно включало байпасную линию для подачи некоторого количества синтез-газа в обход установки для синтеза. При сочетании устройства для получения высокочистого азота с получением кислорода, сопроизводящая воздухоразделительная установка становится только на 10-20% дороже, чем воздухоразделительная установка, которая производит только высокочистый азот для нагнетания в нефтяные месторождения. Это позволяет существенно понизить себестоимость как в случае производства продуктов синтеза,таких как метанол и синтетическое топливо, так и в случае нагнетания в нефтяные месторождения. Краткое описание чертежей На фиг. 1 изображена принципиальная схема осуществления данного изобретения; на фиг. 2 изображена принципиальная схема альтернативных версий данного изобретения; на фиг. 3 изображено альтернативное осуществление данного изобретения; и на фиг. 4 проиллюстрирована экономика комплексного способа, предлагаемого в данном изобретении. Подробное описание изобретения На фиг.1 изображена принципиальная схема, изображающая принципиальные особенности предпочтительного осуществления данного изобретения. Воздух втягивают через воздухозаборник 1 в воздухоразделительную установку 2, где его разделяют на главные компоненты - азот и кислород. Воздухоразделительная установка отличается от традиционных воздухоразделительных установок, используемых для получения кислорода для реформинг-установок или для получения азота для нагнетания в нефтяные скважины, тем, что она производит высокочистые азот и кислород. Получаемый азот обычно имеет чистоту 99,9%, тогда как кислород обычно имеет чистоту 9899,5%. Азот подают по линии 3 к компрессору 4, где его сжимают до необходимого давления, например порядка 50-400 бар. Поток сжатого азота из компрессора 4 подают по линии 5 к установке 6 для нагнетания газа в месторождение, к так называемой установке ИДН ("интенсифицированная добыча нефти"). Кислород подают по линии 7 к установке для получения синтез-газа, так называемой реформингустановке 8. Природный газ поступает в устройство через входное отверстие 9 для газа. Перед тем, как природный газ подают по линии 11 к реформинг-установке для получения синтез-газа, его обрабатывают в установке 10 для предварительной обработки, где обычным способом удаляют соединения серы. Затем газ насыщают паром и/или прибавляют пар непосредственно к газу. Насыщение можно проводить посредством так называемого сатуратора. Часто газ также обрабатывают в так называемой установке для предварительного реформинга, чтобы подвергнуть конверсии все тяжелые углеводороды (С 2+) до того, как газ попадт в реформинг-установку 8. В реформинг-установке в процессе получения синтез-газа главными протекающими химическими реакциями являются следующие: 1. СH4 + Н 2 О = СО + 3 Н 2, реформинг с водяным паром 2. СН 4 + 3/2 О 2 = СО + 2 Н 2 О, частичное окисление 3. СО + Н 2 О = СО 2 + Н 2, реакция сдвига Реакция 1 в реакторе реформинг-установки высокоэндотермична, и необходимое для реакции тепло можно либо подводить путм нагревания извне, как в реформинг-установке с водяным паром, либо путм сочетания с внутренним частичным окислением в соответствии с реакцией 2, как в автотермической реформинг-установке. В реформинг-установке с водяным паром (РУВП) природный газ (ПГ) подвергают конверсии в трубчатом реакторе при высокой температуре и относительно низком давлении. Стандартная реформингустановка с водяным паром состоит из камеры сгорания с большим числом трубок реактора в ней. Стандартные реформинг-установки с водяным паром функционируют при давлении в интервале приблизительно от 15 до 40 бар. Температура на выходе из такой реформинг-установки может достигать 950 С. Необходимое для протекания реакции тепло обеспечивают посредством нагревания извне в камере сгорания, в которой установлены трубки реформинг-установки. Реформинг-установка может быть с верхним, нижним или террасным обогревом. Также тепло можно подводить к реакции посредством конвективного теплообмена, как в теплообменном реакторе. Соотношение между паром и углеродом в подаваемом газе составляет от 1,6 до 4. Состав синтез-газа можно,например, выразить через стехиометрический коэффициент (СК = (Н 2-СО 2)/(СО 2+СО. Стехиометрический коэффициент для выходящего из реформинг-установки с водяным паром потока составляет приблизительно 3, если природный газ содержит чистый метан. Обычный синтез-газ из стандартной реформингустановки с водяным паром содержит приблизительно 3 об.% метана. В автотермической реформинг-установке (АТРУ) образование синтез-газа главным образом протекает в соответствии с реакциями 1 и 2, так что необходимое для реакции 1 тепло генерируется посредст-3 005448 вом реакции 2. В АТРУ природный газ (метан) подают в камеру сгорания вместе с кислородсодержащим газом, таким как воздух. Температура в камере сгорания может достигать свыше 2000 С. После сгорания реакции приходят к равновесию при помощи катализатора перед тем, как газы покидают реформингустановку при температуре приблизительно 1000 С. Стехиометрический коэффициент, СК, для выходящего из АТРУ потока составляет приблизительно 1,6-1,8. Давление обычно составляет около 30-40 бар,но было также предложено использование значительно более высокого давления, например в интервале 40-120 бар. Соотношение пар/углерод может быть различным в зависимости от предназначения - от 0,2 до 2,5. Альтернативная автотермическая реформинг-установка устроена на принципе, называемом частичным окислением (ЧОК). Такая реформинг-установка не содержит какого-либо катализатора для ускорения реакций, а следовательно, температура на выходе из нее будет большей, чем в АТРУ. Преобразование природного газа может также проходить через комбинированный реформинг (КР),при котором секция реформинг-установки состоит из РУВП и АТРУ. Сочетание РУВП и АТРУ дат возможность регулировать состав композиции, покидающей секцию реформинг-установки, контролируя поступление в две реформинг-установки. РУВП при КР функционирует при несколько более мягких условиях, чем в случае обычной РУВП, т.е. при несколько более низкой температуре. Это приводит к несколько более высокому проскоку метана в выходящий из реформинг-установки газ. Этот метан подвергается конверсии в последующей АТРУ. Соотношение между паром и углеродом в подаваемом газе для такой реформинг-установки находится в интервале от 1,2 до 2,4, при этом стехиометрический коэффициент будет составлять приблизительно 2 или слегка больше 2. Необходимый состав синтез-газа будет зависеть от процесса, для которого его используют в качестве сырья. Оптимальный стехиометрический коэффициент для синтеза метанола составляет около 2,5, в то время как необходимый для производства синтетического топлива стехиометрический коэффициент часто находится в интервале от 1,6 до 1,9, так как более высокий стехиометрический коэффициент дат больший, чем это необходимо, выход легких углеводородов. После реформинга синтез-газ охлаждают путм теплообмена с водой, при этом получают пар. При дальнейшем охлаждении вода из синтез-газа конденсируется до того, как е посылают по линии 12 к установке 15 для синтеза. Установка 15 для синтеза может, например, быть установкой для синтеза и получения синтетического топлива (тяжлые углеводороды) и включать так называемый реактор Фишера-Тропша (Ф-Т реактор) или быть установкой для синтеза и получения кислородсодержащих углеводородов, таких как метанол и диметиловый эфир. В случае, когда установка для синтеза 15 представляет собой установку для получения синтетического топлива, реакцию можно описать, используя следующее уравнение реакции:nСО + 2nН 2 = [-СН 2-]n + nН 2 О Эта реакция высокоэкзотермична. Синтез Фишера-Тропша хорошо известен и описан, например, в публикации PCT/NO00/00404. В случае, когда установка 15 для синтеза представляет собой установку для получения метанола,этот синтез протекает в соответствии со следующими двумя уравнениями реакций: СО + 2 Н 2 = СН 3 ОН СО 2 + 3 Н 2 = СН 3 ОН + Н 2 О Эти экзотермические реакции обычно происходят в трубчатом реакторе при давлении 60-100 бар и температуре 230-270 С. Синтез метанола также хорошо известен и описан, например, в публикацииPCT/NO00/00450. Обе вышеупомянутые установки для синтеза включают ряд компонентов как таковых, а оба процесса обычно включают внутреннюю рециркуляцию непрореагировавшего синтез-газа, чтобы увеличить производительность процесса по отношению к углероду. Из установки 15 для синтеза продукт для дальнейшей обработки извлекают через выходное отверстие 16 для продуктов. Непрореагировавший ситнтез-газ и инертный газ, который собирается в цикле,можно удалить из установки 15 для синтеза по линии 17. Ниже в описании этот газ упоминается как отходящий газ из установки для синтеза. Количество и состав отходящего из установки для синтеза газа зависит от количества метана в синтез-газе из секции реформинга, а также от выбранных параметров процесса в установке для синтеза. Для синтеза метанола объм отходящего газа из установки для синтеза может быть маленьким. В этом случае газ можно выпустить или сжечь до выпуска, чтобы избежать выброса углеводородов и СО. Если в дополнение к азоту для нагнетания в нефтяную скважину необходим СО 2 или если окружающие условия требуют, чтобы выброс СО 2 из устройства был уменьшен, то в качестве альтернативы отходящий газ из установки для синтеза может быть дополнительно пропущен через СО-конвертер 18,где происходит конверсия непревратившегося СО в соответствии со следующим уравнением реакции: СО + Н 2 ОСО 2 + Н 2,чтобы упростить выделение углеродных составляющих газа.-4 005448 Из СО-конвертера газ можно, если это необходимо, подавать по линии 19 в установку 20 для выделения СО 2, где СО 2 отделяют от других компонентов газа. СО 2 можно выделить посредством абсорбционного процесса, например при помощи амина, криогенного процесса или, возможно, посредством мембран. Из установки 20 для выделения СО 2 подают по линии 21 через компрессор 28 и далее по линии 29 в ИДН установку 6. Газ, который отделили от СО 2 в установке 20 для выделения, состоящий главным образом из Н 2,СН 4 и инертных газов, пропускают далее по линии 22 в установку 23 для других нужд. Установка 23 может представлять собой печь, где газ сжигают при добавлении воздуха, кислорода или обогащенного кислородом воздуха, обеспечивая тепло для тех процессов, в которых оно необходимо. В качестве альтернативы газ можно сжигать в газовой турбине, используемой в качестве основного или в качестве дополнительного источника тепла. В качестве альтернативы водород можно отделить от газа перед его сжиганием или, наоборот, перед его выпуском. В данном случае водород можно использовать для процессов, в которых он необходим, таких как, например, облагораживание нефти дезодорирующей сероочисткой (удалением серы), насыщение ненасыщенных углеводородов и гидрокрекинга или для использования в топливных ячейках. Если есть большая потребность в СО 2 для нагнетания, в установке 15 для синтеза может также быть предусмотрено использование так называемого прямоточного реактора, т.е. реактора без рециркуляции. На фиг. 2 отражены альтернативные и возможные случаи осуществления устройства, предлагаемого в данном изобретении. На чертеже изображены те же основные установки, что и на фиг. 1, но на нм для обеспечения максимально возможной степени конверсии или для коррекции состава газа добавлены некоторые возможные, а в ряде случаев предпочтительные, дополнительные установки помимо байпасных линий и линий обратной связи. Установка 13 для выделения СО 2 может быть расположена между реформинг-установкой 8 и установкой 15 для синтеза. При таком расположении можно удалять необходимое количество СО 2 из синтезгаза и пропускать по линии 27 к компрессору 28, куда он попадает вместе с СО 2, подаваемым по линии 21. Указанное можно использовать как средство изменения стехиометрического коэффициента синтезгаза, чтобы придать ему оптимальный состав. Когда установка 15 для синтеза представляет собой установку для получения синтетического топлива, может быть желательной рециркуляция непрореагировавшего синтез-газа с линии 27 в реформингустановку по линии 26. При рециркуляции посредством линии 26 отношение Н 2/СО в синтез-газе можно откорректировать до желаемой величины, т.е. около 2,0 или чуть ниже 2,0, а выход СО, а, следовательно,также и выход синтетического топлива, можно увеличить при высоком содержании СО 2 в циркулирующем газе, что подавляет дальнейшее превращение СО в СО 2 по реакции сдвига в автотермической реформинг-установке. Здесь следует отметить, что СО 2 в синтезе Ф-Т необходимо считать инертным газом. Если реформинг-установка производит больше синтез-газа, чем может быть превращено в установке для синтеза, некоторое количество синтез-газа можно отводить с линии 14, проходящей между установкой 13 для выделения СО 2 и установкой 15 для синтеза, минуя установку 15 для синтеза по байпасной линии 25. Это также может быть желательным, если необходимо получать больше тепла или энергии в печи или газовой турбине 23. В определнных случаях может быть желательным удалять некоторый объм азота с линии 5 по линии 24 и соединять его с газом на линии 22, который подают в турбину установки 23, чтобы контролировать сгорание и образование тепла в ней. Установки 13 и 20 для выделения СО 2 из остатка газа - это установки известного вида. При снабжении реформинг-установки 8 чистым кислородом вместо воздуха объм подвергаемого обработке газа становится существенно меньше. Выделение в установках 13 и 20 может происходить по известному образцу - посредством полупроницаемых мембран или посредством абсорбции с последующей десорбцией, например, в растворе аминоспиртов. Воздухоразделительная установка 2 предпочтительно представляет собой устройство, основанное на криогенной перегонке, однако можно использовать и устройства на основе адсорбции, осуществляемой за счт скачков давления (pressure swing adsorption), и/или мембран. На фиг. 3 отражен третий случай осуществления данного изобретения, где неконвертированный синтез-газ из установки 15 для синтеза сжигают с чистым кислородом в печи или газовой турбине 30. Установкис теми же номерами ссылки, что и на фиг. 1 или 2, обозначают сходные установки со сходными выполняемыми функциями. Кислород подают с линии 7 по линии 40 и смешивают с СО 2 на линии 41, откуда он поступает в печь или газовую турбину 30. Отходящий газ из печи или газовой турбины 30 идт по линии 31 в каталитическую камеру 32 вторичного сгорания, где остающееся топливо в форме СО, Н 2 или несгоревших углеводородов превращают под действием катализатора. Продукты сгорания из камеры 32 вторичного сгорания подают по линии 33 к установке 34 для конденсации, где воду конденсируют и выводят по линии 35, в то время как СО 2 подают к ИДН установке 6 по линии 36.-5 005448 СО 2 можно подавать с линии 36 по линии 37 к компрессору 38. Для такой компоновки некоторое количество сжатого СО 2 необходимо подавать рециклом по линии 41 в печь или газовую турбину 30,чтобы поддержать температуру сгорания в ней ниже заданной максимальной температуры. Если потребность в тепле и/или энергии высока или существует потребность в больших объмах СО 2, природный газ с линии 11 можно подавать по линии 42 непосредственно в печь или газовую турбину 30. Предпочтительно, чтобы сгорание в печи или газовой турбине 30 происходило при повышенном давлении, таком как от 2 до 100 бар, более предпочтительно от 20 до 40 бар. Проведение сгорания с находящимся под давлением кислородом способствует выделению СО 2 в последующей установке 34 для конденсации. Существенное преимущество предлагаемого способа и устройства заключается в том, что они позволяют просто и энергетически эффективно управлять комбинированным устройством. Предлагаемый способ также дат возможность использовать более эффективный и оправданный с финансовой точки зрения метод удаления СО 2 из отходящего газа из устройства для получения метанола или устройства для получения синтетического топлива для использования при нагнетании таким образом, чтобы исключить выброс СО 2 или, по меньшей мере, значительно уменьшить его. Специалисты в данной области оценят, что на вышеупомянутых чертежах могут присутствовать установки для регулирования давления газов, такие как компрессоры или редукционные клапаны, которые не показаны, но необходимы, чтобы согласовывать давления в различных установках и обеспечить течение потоков в правильном направлении. Более того, могут присутствовать установки для нагревания или охлаждения или теплообменники, не указанные здесь, функция которых заключается в оптимизации энергетической отдачи устройства. Пример Были выполнены вычисления для устройства по фиг. 1 для получения метанола, дополнительно включающего байпасную линию, которая проводит некоторое количество синтез-газа с линии 12 в обход установки 15 для синтеза и далее на линию 17. Воздухоразделительная установка может производить 38400 метрических тонн в день (MTPD) N2 и 6400 метрических тонн в день О 2. Эта воздухоразделительная установка требует примерно 115 МВт энергии, которая поступает в виде пара высокого давления из секции синтез-газа. Азот получают при 3 барах и 0 С. Газ сжимают до 220 бар для повторного нагнетания. Сжатие требует приблизительно 304 МВт. Кислород можно подавать в автотермическую реформинг-установку для получения синтез-газа из природного газа. Процесс идт при соотношении пар/углерод 0,6. Температура и давление на выходе из АТРУ составляют 1030 С и 45 бар соответственно. См. табл. 1, где указан состав природного газа. Следует обратить внимание, что все составы даны в расчте на сухое вещество, т.е. без воды. Таблица 1. Состав сырья, подаваемого в секцию синтез-газа Природный газ Кислород Мольные % Мольные %O2 0,0 99,9 Н 2 О 0,0 Сумма 100 Всего (ст. м 3/ч) 367000 190850 Синтез-газ сжимают до 90 бар и смешивают с подаваемым рециклом водородом, чтобы достигнуть стехиометрического коэффициента 2,56 перед синтезом метанола. Получают 10000 метрических тонн в день метанола. На выходе из АТРУ Мол.% 62,9 28,5 4,8 2,5 Таблица 2. Составы газа МеОН на входе Продувочный Продув. газ после в реактор газ СО конверсии Мол.% Мол.% Мол.% 65,9 27,3 38,7 16,3 24,2 3,1 6,7 12,7 26,8 7,2 23,7 21,6-6 Продув. газ, очищенный от СО 2 Мол.% 52,6 4,2 0,4 29,4 Отходящий газ из установки для синтеза - продувочный газ - направляют на реакцию конверсии СО. Добавляют 35 т/ч пара, чтобы превратить 85% СО в СО 2 в низкотемпературном конвертере (200 С). 99% СО 2 в подвергнутом конверсии продувочном газе (эквивалентно 1700 метрических тонн в день СО 2) выделяют при помощи МДЭА (MDEA). Вследствие высокой концентрации СО 2 в подаваемом природном газе этот пример включает удаление СО 2 перед АТРУ (эквивалентно 800 метрических тонн в день СО 2), так что общее количество выделенного СО 2 составляет 2500 метрических тонн в день. Выделенный СО 2 сжимают до 220 бар, при необходимости же его можно смешать с азотом перед нагнетанием в пласт. Тогда СО 2 будет составлять около 6,2 мас.% от общего количества нагнетаемого газа. СО 2 составляет относительно маленькую долю от общего количества нагнетаемого газа. Его очистка может оказаться столь дорогостоящей, что е будут проводить только по требованию властей. Остающийся продувочный газ используют в огневых нагревателях для перегрева пара при получении энергии и для предварительного нагревания подаваемого природного газа. Таблица 3. Энергетический баланс Энергетический баланс-155 Итого 278 Здесь потребность в поступлении энергии составляет приблизительно 280 МВт. Модель оценки экономической выгоды Выгоду от использования азота, производимого воздухоразделительной установкой (ВРУ) устройства по сжижению газа (СГУ) (GTL plant) как побочный продукт, в интенсифицированной добыче нефти(ИДН) можно оценить путм анализа потенциального влияния на цену газа, производимого устройством по сжижению газа. Цена природного газа - это, вне всяких сомнений, главный фактор, определяющий рентабельность такого устройства, а сумма, записанная в приход, будет получена от продажи азота. Азот и метан в грубом приближении имеют одинаковые свойства при использовании в ИДН, главным образом в качестве поддерживающих давление газов. На начальном этапе мы, следовательно, можем допустить, что стоимость чистого азота эквивалентна цене газа. Тогда будем иметь: Р - цена природного газа в том регионе, где используют оборудование по сжижению газа.PHeтто(GTL) = аР - bсР (цена газа в данном регионе - сумма, записанная в приход, от продажи азота),причем коэффициентами являются: а - фактор, отражающий влияние общей цены газа в регионе вследствие интеграции. Если Р - это цена газа при независимых операциях на СГУ и ИДН, то интеграция существенно уменьшит общую потребность в газе, а следовательно, может оказать давление на цену, т.е. а 1.b - количество азота, полученного при данном количестве (молей или энергии) природного газа, использованного в СГУ. Для оборудования с АТР-установкой (автотермической реформинг-установкой),типичное потребление кислорода О 2/ПГ составляет 0,63, что дат N2/ПГ = 2,34. Эта величина меняется в зависимости от технической концепции, состава газа и т.д., но используется здесь в дальнейшем для иллюстрации влияния ИДН-СГУ интеграции. с - фактор, предположительно 1, принимая во внимание, что весь полученный азот не может быть продан, например, вследствие общего управления скважиной, е содержанием и техническим обслуживанием и т.д. Далее, операционный риск в отношении непрерывной поставки азота может оказать давление на цену азота. Вышеприведнное уравнение можно далее модифицировать:PНетто(СГУ) = аР - bсР + I + dS,где I - инвестиции, необходимые для осуществления интеграции. По существу это некоторые дополнительные издержки в ВРУ, чтобы обеспечить получение азота необходимой чистоты, (дополнительное) сжатие азота, проведение по трубопроводу от СГУ к ИДН устройству и, возможно, сумма, записанная в приход, от объединения энергии. Все эти факторы пересчитаны принятыми способами в себестоимость (т.е. в чистую стоимость, приведнную к настоящему времени) на количество природного газа, использованного в устройстве по сжижению газа;S - общие сбережения (на количество природного газа) в цене газа на СГУ при интеграции. Это означает, что S = P - (аР - bсР + I);d - часть сбережений, переданная управляющему ИДН для участия в проекте интеграции; обычно 0d0,5. Фактор d может являться сложной функцией, а также может произойти наложение влияний факторов c и d. Иллюстративный пример Допустим, что а = 1, b = 2,34, с = 1, I = 0,2 (здесь 0,2 /декатерм (USD/Mmbtu, a d = 0,5, тогда влияние интеграции будет таким, как изображено на фиг. 4. Линии представляют собой:= -0,17 P +0,1 На рисунке можно отметить несколько интересных деталей. Во-первых, линия II обозначает, что,если существует возможность найти релевантный случай ИДН, то существует огромный потенциал. Линия III указывает, что такой проект по интеграции будет устойчивым по отношению к значительным дополнительным капиталовложениям. Далее, линия IV иллюстрирует, что даже при передаче половины сбережений на цене газа управляющему ИДН, чистая цена газа на СГУ фактически будет ниже по сравнению с высокой ценой газа в данном регионе. При номинальной цене газа 1 /декатерм вертикальные стрелки указывают, что добавленная стоимость для обоих устройств составляет 1,085 /декатерм от подаваемого СГУ газа. Ниже пересечения линий I, III и IV, т.е. когда I = bcP или когда дополнительные капиталовложения равны ожидаемой реализации азота, нет стимула для интеграции СГУ/ИДН при номинальной цене газа. Это происходит при цене газа l/bc или 0,085 /декатерм в этом примере. Единственный случай, когда отрицательная цена будет способствовать интеграции - это когда капиталовложение в интеграцию негативно; такая ситуация может возникнуть, если нет альтернативы использованию избыточной энергии из СГУ. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ повышения нефтеотдачи нефтяного пласта, при котором газ нагнетают в пласт, включающий операции разделения воздуха на обогащенную кислородом фракцию и обогащенную азотом фракцию,обеспечение потока природного газа и подведения потока природного газа и по меньшей мере части обогащенной кислородом фракции к реформинг-установке для конверсии до синтез-газа, содержащего главным образом Н 2, СО, и СО 2 в дополнение к меньшим количествам неконвертированного метана, водяного пара и кислорода,синтеза метанола или других кислородсодержащих углеводородов или высших углеводородов из синтез-газа в установке для синтеза,отвода отходящего газа из установки для синтеза,нагнетания обогащенной азотом фракции и по меньшей мере части отходящего газа в нефтяной пласт для повышения нефтеотдачи пласта. 2. Способ по п.1, дополнительно включающий разделение отходящего газа из установки для синтеза на обогащенную СО 2 фракцию и фракцию с низким содержанием СО 2 и использование обогащенной СО 2 фракции для нагнетания в нефтяной пласт. 3. Способ по п.1 или 2, при котором перед разделением на обогащенную СО 2 фракцию и фракцию с низким содержанием СО 2 отходящий газ из установки для синтеза сжигают с кислородом. 4. Способ по п.3, при котором отходящий газ сжигают при повышенном давлении, предпочтительно при давлении от 2 до 100 бар, более предпочтительно от 20 до 40 бар. 5. Способ по п.1 или 2, при котором отходящий газ из установки для синтеза разделяют на обогащенную СО 2 фракцию и фракцию с низким содержанием СО 2, и фракцию с низким содержанием СО 2 затем сжигают в газовой турбине или в печи. 6. Способ по п.2, при котором фракцию с низким содержанием СО 2 разделяют на обогащенную водородом фракцию и фракцию с низким содержанием водорода, и обогащенную водородом фракцию направляют в процесс, при котором необходимо добавление водорода, а фракцию с низким содержанием водорода сжигают. 7. Способ по п.3 или 4, при котором отходящий газ сжигают в печи или турбине (30), а отработавший газ из печи или турбины (30) разделяют на обогащенную СО 2 фракцию, которую нагнетают в нефтяной пласт, и фракцию с низким содержанием СО 2. 8. Способ по п.7, при котором перед разделением на обогащенную СО 2 фракцию и фракцию с низким содержанием СО 2 отработавший газ из печи или турбины подвергают вторичному сжиганию в каталитической камере вторичного сгорания. 9. Способ по п.7 или 8, при котором в печь или турбину добавляют природный газ.-8 005448 10. Способ по одному или более из предшествующих пунктов, при котором часть синтез-газа подают в обход установки для синтеза. 11. Устройство, производящее газ для нагнетания в скважину для поддержания давления в нефтяном пласте для извлечения углеводородов и для получения метанола, диметилового эфира и/или других кислородсодержащих углеводородов или для получения высших углеводородов из природного газа,включающее: воздухоразделительную установку (2) для получения обогащенной кислородом фракции для использования в процессах, в которых необходим кислород, и азотной фракции для нагнетания; реформинг-установку (8) для конверсии смеси природного газа, воды и кислорода из воздухоразделительной установки в синтез-газ, включающий главным образом Н 2, СО, СО 2 и небольшие количества метана; установку (15) для синтеза для конверсии синтез-газа для синтеза метанола или других кислородсодержащих углеводородов, или для синтеза синтетического топлива; средства нагнетания газа (6) в пласт; средства подачи азота из воздухоразделительной установки к средствам нагнетания газа; и средства подачи по меньшей мере части отходящего газа из установки для синтеза к средствам нагнетания газа. 12. Устройство по п.11, где средства подачи отходящего газа из установки для синтеза включают одну или более разделительные установки (20, 34) для разделения отходящего газа на обогащенную СО 2 фракцию, которую подают к установке (6) для нагнетания, чтобы поддержать давление, и фракцию с низким содержанием СО 2. 13. Устройство по п.11 или 12, дополнительно включающее печь или газовую турбину (30) для сжигания отходящего газа из установки (15) для синтеза и линию (40) для подачи кислорода для сжигания из воздухоразделительной установки (2) в печь или газовую турбину (18). 14. Устройство по п.12, дополнительно включающее средства (20, 34) разделения отходящего газа из установки (15) для синтеза на обогащенную СО 2 фракцию и фракцию с низким содержанием СО 2 и газовую турбину или печь (23) для сжигания фракции с низким содержанием СО 2. 15. Устройство по п.12, включающее средства для разделения фракции отходящего газа из установки для синтеза с низким содержанием СО 2 на обогащенную водородом фракцию и фракцию с низким содержанием водорода. 16. Устройство по п.13, дополнительно включающее печь или газовую турбину для сжигания отходящего газа из установки (15) для синтеза и средства (34) разделения отработавшего газа из печи или турбины (30) на обогащенную СО 2 фракцию, которую подают к установке (6) для нагнетания, чтобы поддержать давление, и фракцию с низким содержанием СО 2. 17. Устройство по п.16, включающее каталитическую камеру (32) вторичного сгорания для вторичного сжигания отработавшего газа из печи или турбины (30) перед его разделением на обогащенную СО 2 фракцию и фракцию с низким содержанием СО 2. 18. Устройство по п.16 или 17, дополнительно включающее байпасную линию (42) для подачи к печи или турбине (30) некоторого количества добавленного природного газа в обход реформинг-установки(8) и установки (15) для синтеза. 19. Устройство по одному или более пп.11-18, дополнительно включающее байпасную линию (25) для подачи некоторого количества синтез-газа в обход установки (15) для синтеза.

МПК / Метки

МПК: E21B 43/16

Метки: путём, газа, способ, нагнетания, нефтеотдачи, устройство, повышения

Код ссылки

<a href="https://eas.patents.su/11-5448-sposob-i-ustrojjstvo-dlya-povysheniya-nefteotdachi-putyom-nagnetaniya-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для повышения нефтеотдачи путём нагнетания газа</a>

Предыдущий патент: Способ и устройство для гравиметрического дозирования сыпучего материала

Следующий патент: Пленка, лента или пряжа из полиолефина