Способ и устройство для осушки газа

Формула / Реферат

1. Способ осушки газа, в частности природного газа, с применением гликоля, причем

- газ подают в абсорбер,

- в абсорбере газ приходит в плотный контакт с гликолем, причем гликоль поглощает, по меньшей мере, часть влаги из газа и загрязнений,

- газ отводят из абсорбера; насыщенный водой и загрязнениями гликоль отводят из абсорбера и регенерируют, вытесняя воду нагреванием, причем, по меньшей мере, часть отведенного из абсорбера гликоля очищается, а загрязненный гликоль смешивают, по меньшей мере, с половиной количества воды, смесь гликоля с водой доводят до температуры выше ее точки помутнения и оставляют на заданное время, причем загрязнения коагулируются, коагулированные загрязнения удаляют, а воду вытесняют из смеси гликоля с водой нагреванием,

- регенерированный гликоль снова подают в абсорбер.

2. Способ по п.1, отличающийся тем, что после удаления коагулированных загрязнений смесь гликоля с водой снова смешивают с регенерированным, отведенным из абсорбера гликолем и затем регенерируют.

3. Способ по п.1 или 2, отличающийся тем, что для удаления коагулированных загрязнений смесь гликоля с водой фильтруют и/или центрифугируют.

4. Способ по любому из пп.1-3, отличающийся тем, что смесь гликоля с водой перед нагреванием пропускают через первый анионообменник, причем из смеси удаляются анионные поверхностно-активные вещества.

5. Способ по любому из пп.1-4, отличающийся тем, что при очистке смесь гликоля с водой доводят до температуры 40-90шС и выдерживают ее в таком состоянии в течение 2-30 мин.

6. Способ по любому из пп.1-5, отличающийся тем, что применяют триэтиленгликоль и что при очистке смешивают загрязненный триэтиленгликоль в соотношении приблизительно 1:1 и смесь триэтиленгликоля с водой доводят до температуры приблизительно 75-85шС и выдерживают ее в таком состоянии в течение 5-20 мин.

7. Способ очистки загрязненного в газоосушительной установке гликоля, причем

- загрязненный гликоль отводят из газоосушительной установки,

- отведенный гликоль смешивают, по меньшей мере, с половиной количества воды,

- смесь гликоля с водой пропускают через первый ионообменник, причем из смеси гликоля с водой отводятся поверхностно-активные вещества, причем точка помутнения опускается ниже температуры смеси гликоля с водой, вследствие чего загрязнения коагулируются,

- удаляют коагулированные загрязнения, и

- очищенную смесь гликоля с водой возвращают в ступень регенерации газоосушительной установки, в которой вытесняется вода.

8. Способ по п.7, отличающийся тем, что первый ионообменник насыщают ионами сильной кислоты, предпочтительно ионами хлорида.

9. Способ по п.7 или 8, отличающийся тем, что очищенную смесь гликоля с водой перед возвратом в ступень регенерации газоосушительной установки пропускают через основной насыщенный ионами гидроокиси второй ионообменник, причем поданные в первом ионообменнике в смесь гликоля с водой анионы, по меньшей мере, частично обмениваются с ионами гидроокиси.

10. Способ по любому из пп.7-9, отличающийся тем, что смесь гликоля с водой для удаления коагулированных загрязнений пропускают через песчаный или гравийный фильтр.

11. Устройство для осушки газа, в частности, природного газа, с применением гликоля, содержащее

- абсорбер (1), на одном конце которого подсоединен трубопровод (2) для осушаемого газа и на противолежащем конце которого подсоединен трубопровод (3) для осушенного газа и трубопровод (4) для гликоля,

- устройство (5, 6, 8) для отвода насыщенного водой гликоля из абсорбера (1) и подачи гликоля в ребойлер (9) для регенерации гликоля и

- устройство (10, 11, 4) для возврата регенерированного гликоля в абсорбер, отличающееся тем, что с устройством (10, 11, 4) для возврата соединен смеситель (12, 13, 14) для отвода части регенерированного гликоля и примешивания заданного количества воды,

- что со смесителем (12, 13, 14) соединена осадительная камера (17),

- что осадительная камера (17) соединена с разделительным устройством (18) для разделения коагулированных загрязнений и что разделительное устройство (18) соединено с ребойлером (9).

12. Устройство по п.11, отличающееся тем, что между смесителем (12, 13, 14) и осадительной камерой (17) включен анионообменник (16) для предварительной очистки смеси гликоля с водой.

13. Устройство по п.11 или 12, отличающееся тем, что между смесителем (12, 13, 14) и разделительным устройством (18) включен анионообменник, в котором из смеси гликоля с водой удаляют анионные поверхностно-активные вещества.

14. Устройство для очистки загрязненного в газоосушительной установке (1-11) гликоля, причем газоосушительная установка (1-11) содержит ступень регенерации (9) для вытеснения воды из смеси гликоля газоосушительной установки (1-11) гликоля, содержащее

- смеситель (13) для перемешивания отводимого из газоосушительной установки (1-11) гликоля с водой для получения смеси гликоля с водой,

- соединенный со смесителем (13) первый ионообменник (21) для удаления анионных поверхностно-активных веществ из смеси гликоля с водой,

- установленное после первого ионообменника (21) фильтровальное устройство (22-25) для удаления коагулированных загрязнений из смеси гликоля с водой, которое соединено трубопроводом (19) со ступенью регенерации (9).

15. Устройство по п.14, отличающееся тем, что первый ионообменник (21) насыщен анионами сильной кислоты, предпочтительно ионами хлорида.

16. Устройство по п.14 или 15, отличающееся тем, что после фильтровального устройства (22-25) установлен основной, насыщенный ионами гидроокиси второй ионообменник (26) для обмена, по меньшей мере, части поданных в первом анионообменнике (21) в смесь гликоля с водой анионов с ионами гидроокиси.

17. Устройство по любому из пп.14-16, отличающееся тем, что смеситель (13) соединен трубопроводом (31, 32) с подающим гликоль в абсорбер (1) насосом (30) газоосушительной установки (1-11) таким образом, что в смеситель (13) вытесняется часть выходящего из насоса (30) гликоля.

Текст

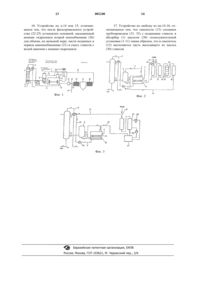

1 Изобретение относится к способу и устройству для осушки газа, в частности природного газа, с применением гликоля и мер для очистки загрязненного в газоосушительной установке гликоля. Гликоли, в частности триэтиленгликоль,применяются в большом количестве для осушки газов, в частности природного газа. При транспортировке природного газа под большим давлением содержание водяных паров не должно превышать зависимое от давления предельное значение. Конденсат может вызвать коррозию трубопроводов. Возможно также образование гидратов газа. Для уменьшения содержания воды в газе его приводят в плотный контакт с гликолем в качестве абсорбента. Например, осушаемый газ и гликоль взаимодействуют друг с другом в абсорбере в противопотоке. При этом гликоль поглощает из газа влагу, а также загрязнения. Насыщенный и загрязненный водой гликоль из абсорбера затем регенерируют, причем вода вытесняется из смеси гликоля и воды. Из патента США US-A-5 490 873 известен способ, при котором выделенные при регенерации пары частично конденсируют и затем подают в сепаратор. В сепараторе отделяют друг от друга три фазы, а именно, газовую фазу,жидкую углеводородную фазу и водную фазу. Газовую фазу сжимают и подают в процесс. Жидкую углеводородную фазу подают для повторного использования и водную фазу удаляют. Осушенный гликоль из регенерации снова подают в абсорбер. В этом цикле гликоль постепенно обогащается загрязнениями. К загрязнениям относятся, среди прочего, соли, частицы, продукты разложения гликоля, а также органические загрязнения, поглощаемые из осушиваемого газа. Часть продуктов разложения гликоля и поглощаемых из осушаемого газа загрязнений представляет собой органические кислоты, снижающие рН, что может привести к повышенной коррозии установки. Кроме того,эти и другие органические загрязнения и продукты разложения могут способствовать вспениванию, что уменьшает способность гликоля к высыханию и может привести к большим потерям гликоля. Поэтому в известных установках необходимы постоянный обмен или очистка гликоля. Очистка отводимого из сушильной установки гликоля производится обычно дистилляцией. Задачей настоящего изобретения является создание способа осушки газа, позволяющего экономичное использование гликоля, в частности более продолжительное время использования гликоля. В соответствии с изобретением данная задача решается посредством способа с признаками п.1 формулы изобретения. Осушаемый газ подают в абсорбер, в котором он входит в плот 001240 2 ный контакт с гликолем, затем его отводят из абсорбера. Насыщенный водой загрязненный гликоль отводят из абсорбера и регенерируют. По меньшей мере, часть отведенного из абсорбера гликоля очищают до или после регенерации, смешивая гликоль, по меньшей мере, с половиной количества воды, доводят смесь до температуры выше точки помутнения и оставляют ее на заданное время, причем загрязнения коагулируются, после чего коагулированные загрязнения удаляют, а воду удаляют из смеси нагреванием. Неожиданным образом было установлено, что значительная часть загрязнений гликоля поглощается коагуляторами, возникающими выше точки помутнения так, что последующее разделение приводит к достаточной очистке гликоля. В частности, в способе из гликоля удаляют масло, черную суспензию и другие продукты окисления. Способ в соответствии с изобретением является очень экономичным способом осушки, так как он объединяет в себе незагрязняющую окружающую среду и недорогостоящую очистку гликоля. В одном примере осуществления способа в соответствии с изобретением отведенный из абсорбера гликоль очищают перед регенерацией. При этом примешанная при очистке вода удаляется вместе с поглощенной в абсорбере водой путем нагревания в операции регенерации. В этом способе основного потока все количество регенерируемого, т.е. освобождаемого от воды гликоля перед этим подвергают очистке. Так как в этом способе необходимо постоянно примешивать к циркулирующему количеству гликоля соответствующее количество воды, то в операции регенерации требуются большие энергетические затраты. В другом варианте осуществления способа в соответствии с изобретением очищают часть регенерированного перед этим гликоля. Сначала гликоль регенерируют обычным способом путем вытеснения воды. Регенерированный, но еще загрязненный гликоль подают затем частично на очистку. Оставшуюся часть регенерированного гликоля подают в абсорбер. Предпочтительно после удаления коагулированных загрязнений смесь гликоля с водой перемешивают с регенерируемым отведенным из абсорбера гликолем и затем регенерируют. Этот параллельный поток позволяет очистить только часть циркулирующего в абсорбере гликоля, поэтому для вытеснения поглощенной из газа воды и примешанной при очистке воды в операции регенерации необходимую энергию можно уменьшить. Для удаления коагулированных загрязнений смесь гликоля с водой предпочтительно фильтруют и/или центрифугируют. Наряду с этими быстрыми способами разделения возможны технологические альтернативные способы, например, отстаивание или флокуляция. 3 В другом предпочтительном варианте способа в соответствии с изобретением смесь гликоля с водой перед нагреванием пропускают через первый анионообменник. Предпочтительно смесь гликоля с водой при очистке доводят до температуры приблизительно 40-90 С и выдерживают в таком состоянии в течение 2-30 мин. Температура, необходимое время и доля воды в смеси взаимозависимы. Большая доля воды приводит к более быстрому помутнению и коагуляции загрязнений; с другой стороны более высокая доля воды увеличивает необходимое для вытеснения воды из смеси время и количество энергии. Предпочтительно смешивать загрязненный гликоль с водой в соотношении приблизительно 1:1. В другом варианте осуществления способа в соответствии с изобретением в качестве сушильного агента применяют триэтиленгликоль(ТЭГ). При этом загрязненный триэтиленгликоль при очистке водой смешивают в соотношении 1:1 и доводят смесь триэтиленгликоля с водой до температуры приблизительно 75-85 С и выдерживают в таком состоянии в течение 520 мин. Температура находится выше так называемой "точки затемнения". Предпочтительно смесь воды с ТЭГ перед нагреванием пропускают через анионообменник. Кроме того, лежащая в основе изобретения задача решается с помощью способа очистки с признаками п.7 формулы изобретения. Из газоосушительной установки отводят загрязненный гликоль. Отводиться может как высушенный (регенерированный) гликоль, так и насыщенный водой гликоль из контура газоосушительной установки. Отведенный гликоль перемешивают, по меньшей мере, с половиной количества воды. Смесь гликоля с водой пропускают затем через первый анионообменник,причем из смеси удаляются анионные поверхностно-активные вещества. При этом точка помутнения опускается ниже температуры смеси,вследствие чего загрязнения коагулируются. Предпочтительно отведенный гликоль отводят из газоосушительной установки и подают для очистки при достаточно высокой температуре,так что температура смеси гликоля с водой после обмена поверхностно-активных веществ лежит уже выше точки помутнения, поэтому не требуется дополнительного нагревания смеси гликоля с водой до или после пропускания через ионообменник. Коагулированные загрязнения затем удаляют. Очищенную смесь гликоля с водой подают в ступень регенерации газоосушительной установки, из которой вытесняется вода. Способ в соответствии с изобретением приводит к отличной очистке гликоля; значительная часть загрязнений гликоля поглощается в разделенных коагулянтах. В частности, в этом способе удаляются масла, черный шлам и продукты окисления. Способ в соответствии с изо 001240 4 бретением является очень экономичным и не загрязняющим окружающую среду. По сравнению со способом, известным из заявки на патент Германии 19726210.4, способ в соответствии с изобретением также имеет ряд преимуществ. Способ более экономичен и облегчает непрерывную работу очистительной установки, так как смесь гликоля с водой не требует сильного нагревания после добавления воды или в нагревании совсем нет необходимости. Это вызывается понижением точки помутнения, в основе которого лежит следующий механизм: очень часто гликоль загрязняется в газоочистительных установках высококипящими жирами и маслами. Эти вещества эмульгированы в гликоле. В качестве эмульгаторов наряду с неионогенными этоксилатами спиртов жирного ряда и сахарных поверхностноактивных веществ действуют длинноцепные анионные карбоновые кислоты (жирные кислоты). При обычно устанавливаемой посредством добавки аминов величины рН 7 эти вещества диссоциированы в гликоле, т.е. заряжены. Тем самым содержащие загрязнения мицеллы эмульсии несут отрицательные заряды, вследствие чего они отталкиваются, что противодействует расщеплению эмульсии. После удаления поверхностно-активных веществ из смеси гликоля с водой через первый ионообменник незаряженные в данном случае мицеллы агломерируются и могут легче отделяться. Это выражается в понижении точки помутнения, т.е. температуры, при которой коагулируются загрязнения. Первый ионообменник предпочтительно насыщают анионами сильной кислоты, в частности ионами хлорида. Ионообменная смола отдает дозированно ионы хлорида в смесь гликоля с водой, причем из смеси (среди прочего) поглощаются поверхностно-активные вещества. Ионообменник может быть регенерирован обратной промывкой раствором поваренной соли. Вследствие отдачи ионов хлорида в смесь гликоля и воды дополнительно повышается ионная сила, вследствие чего уменьшается растворимость содержащих загрязнения мицелл. Это приводит к дальнейшему понижению температуры точки помутнения, при которой мицеллярная фаза отделяется от раствора. Нагревания смеси гликоля с водой для получения коагуляции загрязнений при этих условиях уже не требуется. В другом предпочтительном варианте осуществления способа согласно изобретению очищенную смесь гликоля с водой перед возвратом в ступень регенерации пропускают через основной, заряженный ионами гидроокиси второй ионообменник, причем поданные в первом ионообменнике в смесь анионы, по меньшей мере, частично обмениваются ионами гидроокиси. Путем обмена этих анионов кислоты с ионами гидроокиси предотвращается коррозия 5 осушительной установки поданными анионами кислоты, в частности ионами хлорида. Предпочтительно применяют сильноосновной ионообменник. Обмен анионов кислоты с анионами гидроокиси обозначается также как обессоливание гликоля. Второй ионообменник может быть регенерирован, например, натриевым щелоком. В другом предпочтительном варианте осуществления изобретения смесь гликоля и воды для удаления коагулированных загрязнений пропускают через песочный или гравийный фильтр. Предпочтительно применяют многоступенчатый фильтр, причем смесь сначала пропускают через крупную, а затем через тонкую фракцию песка. С увеличением загрузки фильтра коагулированными загрязнениями давление повышается. В таком случае песочный фильтр необходимо промыть обратной промывкой. Для этого можно использовать часть очищенной смеси гликоля с водой. Положенная в основу изобретения задача решается, кроме того, устройством в соответствии с признаками п.11 формулы изобретения. Устройство для осушки газа, в частности природного газа, содержит абсорбер, в котором осушаемый газ и гликоль взаимодействуют друг с другом, причем гликоль поглощает воду. С абсорбером соединено устройство для отвода насыщенного водой гликоля, которое подает гликоль в ребойлер для регенерации гликоля. С ребойлером соединено устройство для возврата регенерированного гликоля в абсорбер. С устройством для возврата в устройстве в соответствии с изобретением соединен смеситель для отвода части регенерированного гликоля и для перемешивания заданного количества воды. Со смесителем соединена осадительная камера, в которую поступает смесь гликоля с водой, причем смесь может находиться в осадительной камере заданное время, так что загрязнения коагулируются в осадительной камере. Разделительное устройство соединено с осадительной камерой таким образом, что может производиться перемешивание с коагулированными загрязнениями, причем разделительное устройство отделяет коагулированные загрязнения. Разделительное устройство соединено с ребойлером и подает в него очищенную смесь гликоля с водой. Устройством в соответствии с изобретением осуществляется энергетически более выгодный способ с параллельным потоком для осушки газа, описанный выше. В примере выполнения устройство возврата регенерированного гликоля в абсорбер содержит бак, причем смеситель соединен с баком предпочтительно через насос. В качестве разделительного устройства применяют фильтр тонкой очистки. Предпочтительно между смесителем и осадительной камерой установлен анионообменник для предварительной очистки смеси гликоля с водой. 6 В соответствии с другим признаком изобретения между смесителем и разделительным устройством может быть установлен ионообменник, в котором из смеси гликоля с водой удаляют поверхностно-активные вещества. Положенная в основу изобретения задача решается, кроме того, с помощью устройства в соответствии с признаками п.14 формулы изобретения. Устройство для очистки загрязненного в газоосушительной установке гликоля содержит смеситель, первый ионообменник, фильтр и ступень регенерации. Смеситель служит для перемешивания отведенного из газоосушительной установки гликоля с водой, первый ионообменник для удаления анионных поверхностноактивных веществ из смеси гликоля с водой,фильтр для удаления коагулированных загрязнений и ступень регенерации для вытеснения воды из смеси. В предпочтительном варианте выполнения, первый ионообменник загружен анионами сильной кислоты, предпочтительно ионами хлорида. Предпочтительный вариант выполнения изобретения отличается тем, что к фильтру подсоединен основной, загруженный ионами гидроокиси второй ионообменник для обмена, по меньшей мере, части подведенных в первом ионообменнике в смесь гликоля с водой анионов с анионами гидроокиси. Это предотвращает дополнительную коррозию анионов кислоты. Фильтровальная установка может содержать многоступенчатый песочный или гравийный фильтр. При этом более крупные и далее по потоку мелкие фракции песка расположены друг за другом. Дополнительно может быть предусмотрен фильтр с активированным углем. Как первый и второй анионообменники, так и фильтровальная установка оборудованы устройствами (трубопроводами, вентилями и соответствующими устройствами управления), позволяющими обратную промывку в сторону регенерации и очистки. Предпочтительный вариант выполнения установки согласно изобретению отличается тем, что смеситель соединен трубопроводом с подводящим в абсорбер гликоль насосом газоосушительной установки таким образом, что в смеситель вытесняется часть выходящего из насоса гликоля. Такое соединение контура очистки дает возможность отказаться от дополнительного насоса в контуре очистки. Кроме того,гликоль на этом месте контура газоосушительной установки имеет достаточно высокую температуру, поэтому можно отказаться от дополнительного нагревания для превышения точки помутнения. Изобретение поясняется ниже подробнее с помощью изображенного на чертеже примера выполнения. 7 Фиг. 1 показывает предпочтительный пример выполнения установки для осушки газа в соответствии с изобретением; фиг. 2 - газоосушительную установку с установкой для очистки загрязненного в газоосушительной установке гликоля в соответствии с изобретением; фиг. 3 - газоосушительную установку с альтернативным примером исполнения заявленного устройства для очистки гликоля с предпочтительным подсоединением к контуру гликоля газоосушительной установки. На фиг. 1 осушаемый газ подается к одному концу абсорбера 1 по трубопроводу 2. На противоположном конце абсорбера 1 осушенный газ отводится по трубопроводу 3. Для осуществления принципа противотока регенерированный, обезвоженный гликоль поступает по трубопроводу 4 к концу абсорбера 1, на котором отводится высушенный газ. В абсорбере 1 подаваемый в противотоке гликоль поглощает воду из газа, а также загрязнения. Насыщенный водой и загрязненный гликоль отводится по трубопроводу 5 из абсорбера и вводится в аэрофонтанный резервуар 6. В аэрофонтанном резервуаре находится насыщенный гликоль и при этом выделяется газ. Отходящий газ отводят по трубопроводу 7. Насыщенный водой гликоль по трубопроводу 8 подают в рабочий бак ребойлера 9. В ребойлере 9 насыщенный водой гликоль (смесь гликоля с водой) нагревают, при этом вода испаряется. Остающийся регенерированный гликоль поступает из рабочего бака ребойлера 9 в бак 10. Из бака 10 регенерированный гликоль по трубопроводам 11 и 4 снова подают в высоконапорный абсорбер 1. Параллельно этому способу абсорбции воды и регенерации гликоля, гликоль очищают способом параллельного потока. Для этого часть регенерированного гликоля из сборного бака подают насосом 12 в смеситель 13. Смеситель 13 соединен с трубопроводом 14 подачи воды. Смеситель 13 перемешивает поданный насосом 12 гликоль и поданную по трубопроводу 14 воду в регулируемом количественном соотношении. Смесь гликоля с водой поступает по трубопроводу 15 в анионообменник 16, в котором она предварительно очищается. Анионообменник содержит, например, полимерную смолу типа Dowex 1 х 8. Из анионообменника предварительно очищенная смесь гликоля с водой поступает в осадительную камеру 17, где она находится в течение заданного времени при заданной температуре. При этом коагулируются загрязнения гликоля. Предварительная очистка в анионообменнике ускоряет коагуляцию загрязнений и при незначительном содержании воды. После коагуляции загрязнений смесь перекачивают из осадительной камеры 17 через 8 фильтр тонкой очистки 18, причем коагулированные загрязнения удаляют или отделяют. Очищенную таким образом смесь гликоля с водой подают по трубопроводу 19 снова в ребойлер. В нем смесь с поступающим по трубопроводу 8 насыщенным водой гликолем нагревают, причем как абсорбированная из газа вода,так и примешанная смесителем 13 вода испаряется. В предпочтительном варианте осуществления способа в соответствии с изобретением загрязненный ТЭГ очищают, смешивая его приблизительно с таким же количеством воды. Затем смесь приблизительно на 15 мин доводят до температуры 75-85 С. Отделяется мицеллярная фаза, содержащая большую часть загрязнений. Затем смесь фильтруют и вытесняют воду в ребойлере при температурах 185-205 С. В газоосушительной установке по фиг. 2 осушаемый газ подают к концу абсорбера 1 по трубопроводу 2. На противоположном конце абсорбера 1 осушенный газ отводят по трубопроводу 3. Регенерированный, обезвоженный гликоль подают в противотоке по трубопроводу 4 в конце абсорбера 1, где отводится осушенный газ. В абсорбере поданный в противотоке гликоль поглощает из газа воду, а также загрязнения. Насыщенный водой и загрязненный гликоль отводят по трубопроводу 5 из абсорбера и подают в аэрофонный бак 6. Насыщенный водой гликоль находится в аэрофонном баке и при этом выделяет газ. Отходящий газ отводят по трубопроводу 7. Насыщенный водой гликоль подают по трубопроводу 8 в рабочий резервуар ребойлера 9. В ребойлере 9 насыщенный водой гликоль (смесь гликоля с водой) нагревают,причем вода испаряется. Остающийся регенерированный гликоль поступает из рабочего резервуара ребойлера 9 в бак 10. Из бака 10 регенерированный осушенный гликоль подают по трубопроводу 11, насосу 30 и трубопроводу 4 снова в абсорбер 1. Параллельно этому способу абсорбции воды и регенерации гликоля, гликоль очищают способом параллельного потока. Контур очистки в представленном на фиг. 1 примере выполнения начинается в баке 10. Часть регенерированного гликоля из бака подают насосом 12 в смеситель 13. Смеситель 13 соединен с трубопроводом 14 подачи воды. Смеситель 13 смешивает поданный насосом 12 гликоль и поданную по трубопроводу 14 воду в регулируемом количественном соотношении. Предпочтительно поданный насосом 12 гликоль смешивают, по меньшей мере, с таким же количеством воды. При этом установлено, что высокая доля воды приводит к более быстрому помутнению и коагуляции загрязнений. С другой стороны, высокая доля воды увеличивает необходимые при регенерации время и количество энергии для вытеснения воды из смеси. Поэтому определение необходимого количества воды представля 9 ет собой задачу оптимизации; предпочтительно смешивать гликоль с водой в соотношении приблизительно 1:1. Смесь гликоля с водой поступает по трубопроводу 20 в первый анионообменник 21,насыщенный анионами хлорида. В первом анионообменнике большая часть анионных поверхностно-активных веществ (преимущественно анионы карбоновой кислоты) смеси гликоля с водой обмениваются с ионами хлорида. При этом смесь гликоля с водой имеет температуру выше точки помутнения, поэтому отделяется мицеллярная фаза. После удаления анионных поверхностно-активных веществ происходит агломерация разряженных таким образом мицелл. Точка помутнения дополнительно снижается вследствие того, что из-за отдачи ионов хлоридов в смесь их ионная сила увеличивается и тем самым растворимость мицелл еще более уменьшается. Если температура смеси гликоля с водой в анионообменнике 21 меньше точки помутнения (Cloud-Point), то смесь в или после выхода из ионообменника 21 может быть нагрета. Смесь гликоля с водой с коагулированными загрязнениями пропускают затем через гравийный или песочный фильтры 22. Коагулированные загрязнения отделяются на фильтрах. В изображенном на фиг. 1 примере исполнения после первого песочного фильтра 22 установлен второй фильтр 23, причем второй фильтр 23 содержит фильтр 24 с активированным углем и песочный фильтр 25. После удаления коагулированных загрязнений смесь гликоля с водой подают во второй анионообменник 26. Этот сильноосновной, насыщенный ионами гидроокиси второй анионообменник 26 обменивает поданные через первый анионообменник 21 в смесь гликоля с водой ионы хлорида с ионами гидроокиси. Это обозначается как обессоливание. Ионы хлорида необходимо удалить из гликоля, так как они могут вызвать коррозию очистительной и газоосушительной установки. Второй анионообменник может быть регенерирован натровым щелоком. После обессоливания смесь гликоля с водой подают по трубопроводу 19 в ступень регенерации газоосушительной установки, вводя ее в рабочий резервуар ребойлера 9. В нем из смеси удаляется вода. Регенерированный осушенный гликоль поступает снова в бак 10. На фиг. 3 показана газоосушительная установка с другим примером выполнения установки для очистки гликоля в соответствии с изобретением. Газоосушительная установка в основном соответствует изображенной на фиг.1. Очистка гликоля производится в данном случае также в параллельном потоке. В отличие от изображенного на фиг. 1 примера выполнения в установке по фиг. 2 регенерированный гликоль за насосом 30 ответвляется из трубопровода 32 10 по трубопроводу 31. За насосом 30 для гликоля,гликоль в трубопроводе 32 находится под высоким давлением, которое достаточно для нагнетания гликоля через контур очистки гликоля. Тем самым в дополнительном насосе 12 (фиг. 1) нет необходимости. Гликоль поступает по трубопроводу 31 в смеситель 13, в котором смешивается с водой. Затем смесь гликоля с водой подают через анионообменник 21. В нем производится коагуляция загрязнений, которые затем фильтруют в песочном фильтре 22. Из песочного фильтра 22 смесь гликоля с водой поступает в бак 27. Из бака ее возвращают в рабочий резервуар ребойлера 9 по трубопроводу 19 для регенерации. Второй анионообменник для обмена ионов хлорида с ионами гидроокиси на фиг. 2 для упрощения не показан. Кроме того, песочный фильтр 22 показан только одноступенчатый. Наряду с песочным фильтром 22 на фиг. 2 показаны устройства для очистки песочного фильтра 22 обратной промывкой смесью гликоля с водой. Применяемую для очистки смесь гликоля с водой подают из бака 27 насосом 28 в противоположном направлении через песочный фильтр 22. Насыщенную вытесненными из песочного фильтра загрязнениями смесь гликоля с водой пропускают затем через фильтровальное устройство 29 и возвращают в бак 27. При этом применяемую для очистки смесь гликоля с водой можно пропускать через этот контур неоднократно. В рамках изобретения возможен целый ряд альтернативных примеров выполнения. Например, применяемый для обессоливания второй анионообменник можно установить также между первым анионообменником и фильтровальным устройством или между двумя ступенями фильтровального устройства. Кроме того, процесс очистки можно включить в основной поток регенерации, что, однако, было бы целесообразно только при небольших количествах и сильном загрязнении. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ осушки газа, в частности природного газа, с применением гликоля, причем- газ подают в абсорбер,- в абсорбере газ приходит в плотный контакт с гликолем, причем гликоль поглощает, по меньшей мере, часть влаги из газа и загрязнений,- газ отводят из абсорбера; насыщенный водой и загрязнениями гликоль отводят из абсорбера и регенерируют, вытесняя воду нагреванием, причем, по меньшей мере, часть отведенного из абсорбера гликоля очищается, а загрязненный гликоль смешивают, по меньшей мере, с половиной количества воды, смесь гликоля с водой доводят до температуры выше ее точки помутнения и оставляют на заданное вре 11 мя, причем загрязнения коагулируются, коагулированные загрязнения удаляют, а воду вытесняют из смеси гликоля с водой нагреванием,- регенерированный гликоль снова подают в абсорбер. 2. Способ по п.1, отличающийся тем, что после удаления коагулированных загрязнений смесь гликоля с водой снова смешивают с регенерированным, отведенным из абсорбера гликолем и затем регенерируют. 3. Способ по п.1 или 2, отличающийся тем,что для удаления коагулированных загрязнений смесь гликоля с водой фильтруют и/или центрифугируют. 4. Способ по любому из пп.1-3, отличающийся тем, что смесь гликоля с водой перед нагреванием пропускают через первый анионообменник, причем из смеси удаляются анионные поверхностно-активные вещества. 5. Способ по любому из пп.1-4, отличающийся тем, что при очистке смесь гликоля с водой доводят до температуры 40-90 С и выдерживают ее в таком состоянии в течение 2-30 мин. 6. Способ по любому из пп.1-5, отличающийся тем, что применяют триэтиленгликоль и что при очистке смешивают загрязненный триэтиленгликоль в соотношении приблизительно 1:1 и смесь триэтиленгликоля с водой доводят до температуры приблизительно 75-85 С и выдерживают ее в таком состоянии в течение 5-20 мин. 7. Способ очистки загрязненного в газоосушительной установке гликоля, причем- загрязненный гликоль отводят из газоосушительной установки,- отведенный гликоль смешивают, по меньшей мере, с половиной количества воды,- смесь гликоля с водой пропускают через первый ионообменник, причем из смеси гликоля с водой отводятся поверхностно-активные вещества, причем точка помутнения опускается ниже температуры смеси гликоля с водой,вследствие чего загрязнения коагулируются,- удаляют коагулированные загрязнения, и- очищенную смесь гликоля с водой возвращают в ступень регенерации газоосушительной установки, в которой вытесняется вода. 8. Способ по п.7, отличающийся тем, что первый ионообменник насыщают ионами сильной кислоты, предпочтительно ионами хлорида. 9. Способ по п.7 или 8, отличающийся тем,что очищенную смесь гликоля с водой перед возвратом в ступень регенерации газоосушительной установки пропускают через основной насыщенный ионами гидроокиси второй ионообменник, причем поданные в первом ионообменнике в смесь гликоля с водой анионы, по меньшей мере, частично обмениваются с ионами гидроокиси. 10. Способ по любому из пп.7-9, отличающийся тем, что смесь гликоля с водой для уда 001240 12 ления коагулированных загрязнений пропускают через песчаный или гравийный фильтр. 11. Устройство для осушки газа, в частности природного газа, с применением гликоля,содержащее- абсорбер (1), на одном конце которого подсоединен трубопровод (2) для осушаемого газа и на противолежащем конце которого подсоединен трубопровод (3) для осушенного газа и трубопровод (4) для гликоля,- устройство (5, 6, 8) для отвода насыщенного водой гликоля из абсорбера (1) и подачи гликоля в ребойлер (9) для регенерации гликоля и- устройство (10, 11, 4) для возврата регенерированного гликоля в абсорбер,отличающееся тем, что с устройством (10, 11, 4) для возврата соединен смеситель (12, 13, 14) для отвода части регенерированного гликоля и примешивания заданного количества воды,- что со смесителем (12, 13, 14) соединена осадительная камера (17),- что осадительная камера (17) соединена с разделительным устройством (18) для разделения коагулированных загрязнений и что разделительное устройство (18) соединено с ребойлером (9). 12. Устройство по п.11, отличающееся тем,что между смесителем (12, 13, 14) и осадительной камерой (17) включен анионообменник (16) для предварительной очистки смеси гликоля с водой. 13. Устройство по п.11 или 12, отличающееся тем, что между смесителем (12, 13, 14) и разделительным устройством (18) включен анионообменник, в котором из смеси гликоля с водой удаляют анионные поверхностноактивные вещества. 14. Устройство для очистки загрязненного в газоосушительной установке (1-11) гликоля,причем газоосушительная установка (1-11) содержит ступень регенерации (9) для вытеснения воды из смеси гликоля газоосушительной установки (1-11) гликоля, содержащее- смеситель (13) для перемешивания отводимого из газоосушительной установки (1-11) гликоля с водой для получения смеси гликоля с водой,- соединенный со смесителем (13) первый ионообменник (21) для удаления анионных поверхностно-активных веществ из смеси гликоля с водой,- установленное после первого ионообменника (21) фильтровальное устройство (2225) для удаления коагулированных загрязнений из смеси гликоля с водой, которое соединено трубопроводом (19) со ступенью регенерации(9). 15. Устройство по п.14, отличающееся тем,что первый ионообменник (21) насыщен анионами сильной кислоты, предпочтительно ионами хлорида. 16. Устройство по п.14 или 15, отличающееся тем, что после фильтровального устройства (22-25) установлен основной, насыщенный ионами гидроокиси второй ионообменник (26) для обмена, по меньшей мере, части поданных в первом анионообменнике (21) в смесь гликоля с водой анионов с ионами гидроокиси. 17. Устройство по любому из пп.14-16, отличающееся тем, что смеситель (13) соединен трубопроводом (31, 32) с подающим гликоль в абсорбер (1) насосом (30) газоосушительной установки (1-11) таким образом, что в смеситель(13) вытесняется часть выходящего из насоса

МПК / Метки

МПК: C10L 3/10, B01D 53/14

Метки: осушки, способ, устройство, газа

Код ссылки

<a href="https://eas.patents.su/8-1240-sposob-i-ustrojjstvo-dlya-osushki-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для осушки газа</a>

Предыдущий патент: Устройство для транспортировки рабочей машины

Следующий патент: Закрытый гибкий пакетик

Случайный патент: Фосфолипидные смазывающие вещества в жидкостях для бурения на водной основе