Способ изготовления фигурных изделий

Формула / Реферат

1. Способ изготовления фигурного бруска моющего материала, заключающийся в том, что композицию в форме, обеспечивающей возможность экструзии, выдавливают через матрицу, имеющую по меньшей мере одно отверстие, площадь поперечного сечения указанного отверстия непрерывно изменяют в течение по меньшей мере части времени выполнения экструзии, посредством чего получают экструдат, площадь поперечного сечения которого изменяется вдоль по меньшей мере части его длины, при этом объемный расход композиции изменяют посредством изменения внутреннего объема камеры, через которую экструдат подают к соплу.

2. Способ по п.1, в котором объемный расход изменяют посредством изменения скорости нагнетания, используемой для подачи экструдата к соплу.

3. Способ по п.1 или 2, в котором по меньшей мере часть отверстия выполняют из упруго деформируемого материала.

4. Способ по любому из предшествующих пунктов, в котором отверстие выполняют по меньшей мере из двух частей, которые определяют его площадь поперечного сечения, при этом по меньшей мере одну часть перемещают относительно другой части, чтобы изменять площадь его поперечного сечения.

5. Способ по п.4, в котором отверстие имеет конструкцию диафрагмы в виде радужки.

6. Способ по п.4, в котором отверстие выполняют по меньшей мере из двух смежных цилиндров, при этом цилиндры имеют по существу параллельные оси вращения и расположены таким образом, что их окружные поверхности находятся в контакте, а оси вращения, по существу, проходят по нормали к направлению к экструзии, при этом отверстие образуется контурной зоной окружной поверхности по меньшей мере одного из цилиндров, а площадь поперечного сечения определяется контурной зоной или зонами, изменяющимися при вращении цилиндров.

7. Способ по любому из предшествующих пунктов, в котором первичный объемный расход в течение экструзии сохраняют по существу постоянным.

8. Способ по любому из предшествующих пунктов, в котором вторичный объемный расход в течение экструзии изменяют.

9. Способ по любому из предшествующих пунктов, в котором матрица содержит более одного отверстия, площадь поперечного сечения которых для прохождения потока в течение экструзии изменяют.

10. Способ по п.7, в котором площади поперечного сечения отверстий согласовывают таким образом, что сумма площадей поперечного сечения в течение экструзии по существу остается постоянной.

11. Способ по любому из пп.1-7, в котором общую площадь поперечного сечения для прохождения потока через отверстие или отверстия и вторичный объемный расход контролируют по отношению друг к другу.

12. Способ по любому из предшествующих пунктов, в котором в течение процесса экструзии контролируют температуру по меньшей мере части матрицы.

13. Способ по любому из предшествующих пунктов, в котором композиция в форме, обеспечивающей возможность экструзии, представляет собой мыло.

14. Способ по любому из предшествующих пунктов, в котором композиция в форме, обеспечивающей возможность экструзии, представляет собой синтетическое моющее активное вещество.

15. Экструзионное устройство для формирования фигурных изделий, содержащее экструзионную матрицу, которая включает по меньшей мере одно отверстие, площадь поперечного сечения которого при его использовании изменяется, средство приложения давления к композиции, которая находится в форме, обеспечивающей возможность экструзии, чтобы выдавливать композицию по меньшей мере через одно отверстие, и средство для непрерывного изменения объемного расхода композиции, подаваемой к отверстию в течение по меньшей мере части времени выполнения экструзии, при этом объемный расход композиции изменяют посредством изменения внутреннего объема камеры, через которую экструдат подают к соплу.

16. Устройство по п.15, в котором средство для непрерывного изменения объемного расхода содержит средство для изменения скорости нагнетания средства приложения давления.

17. Устройство по п.15, в котором средство для непрерывного приложения давления содержит средство для изменения внутреннего объема камеры, через которую экструдат подается к соплу от средства приложения давления.

18. Устройство по любому из пп.15-17, в котором средство приложения давления содержит насос с принудительным вытеснением.

19. Фигурный брусок моющего материала, полученный посредством способа по любому из пп.1-14.

Текст

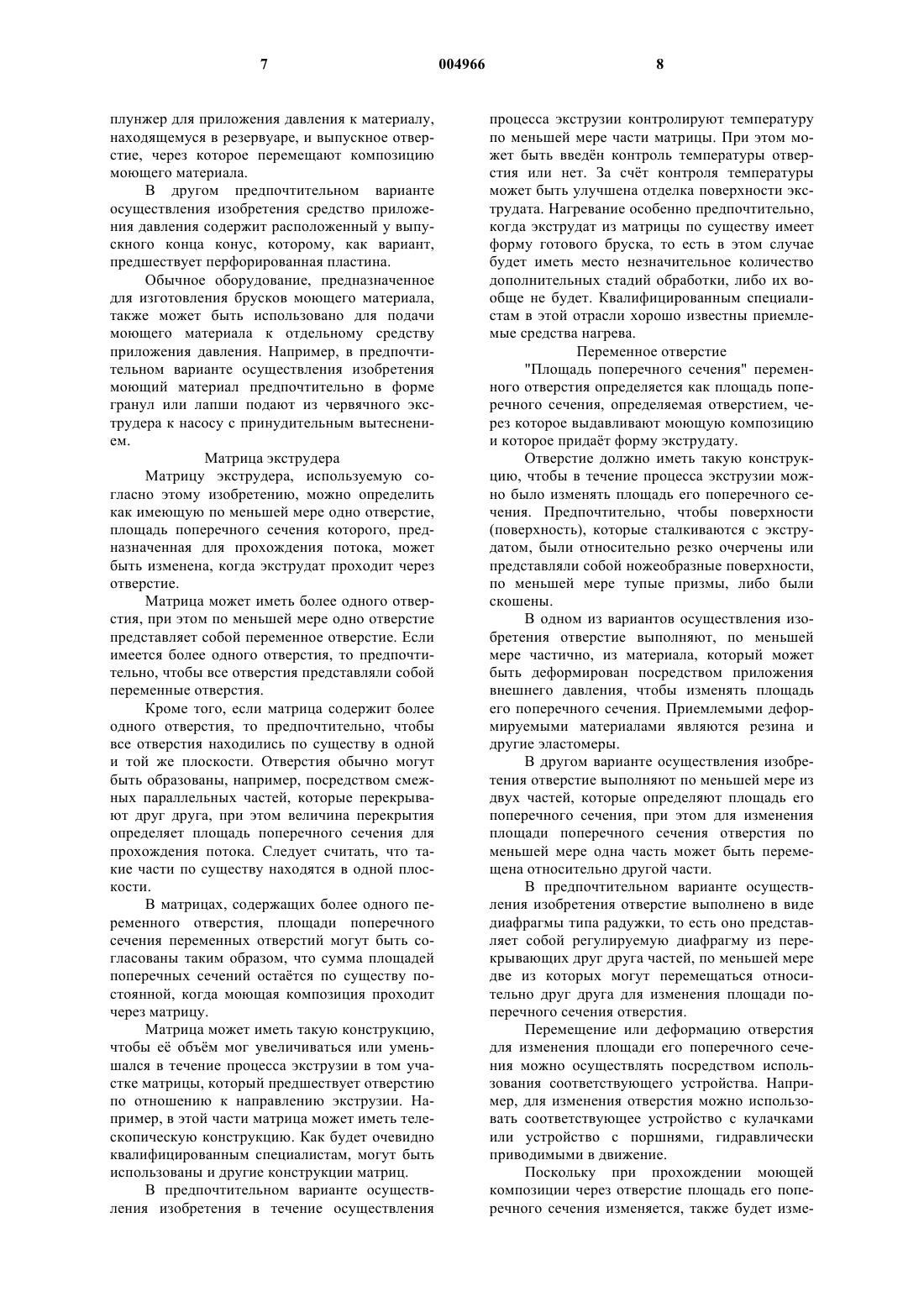

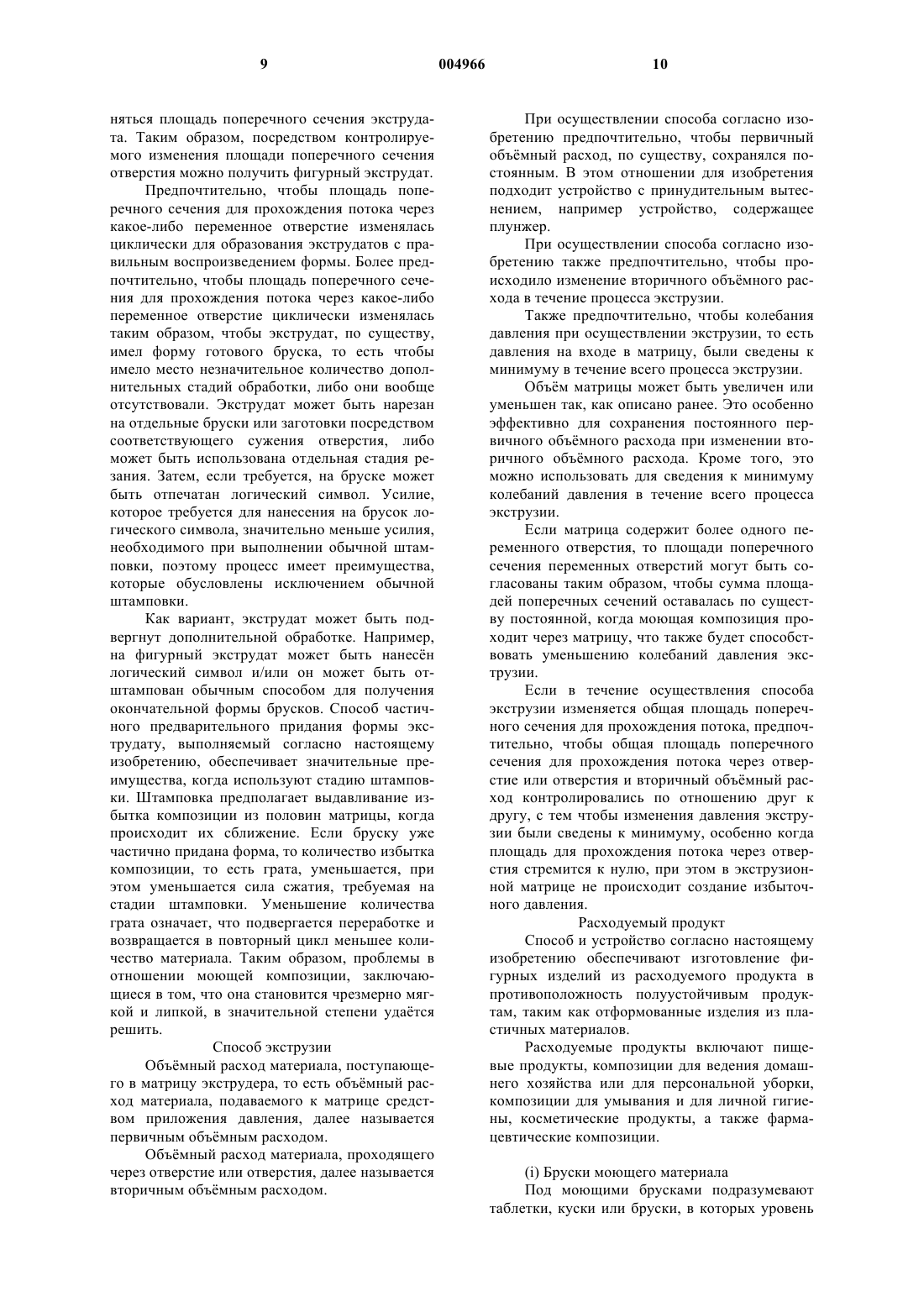

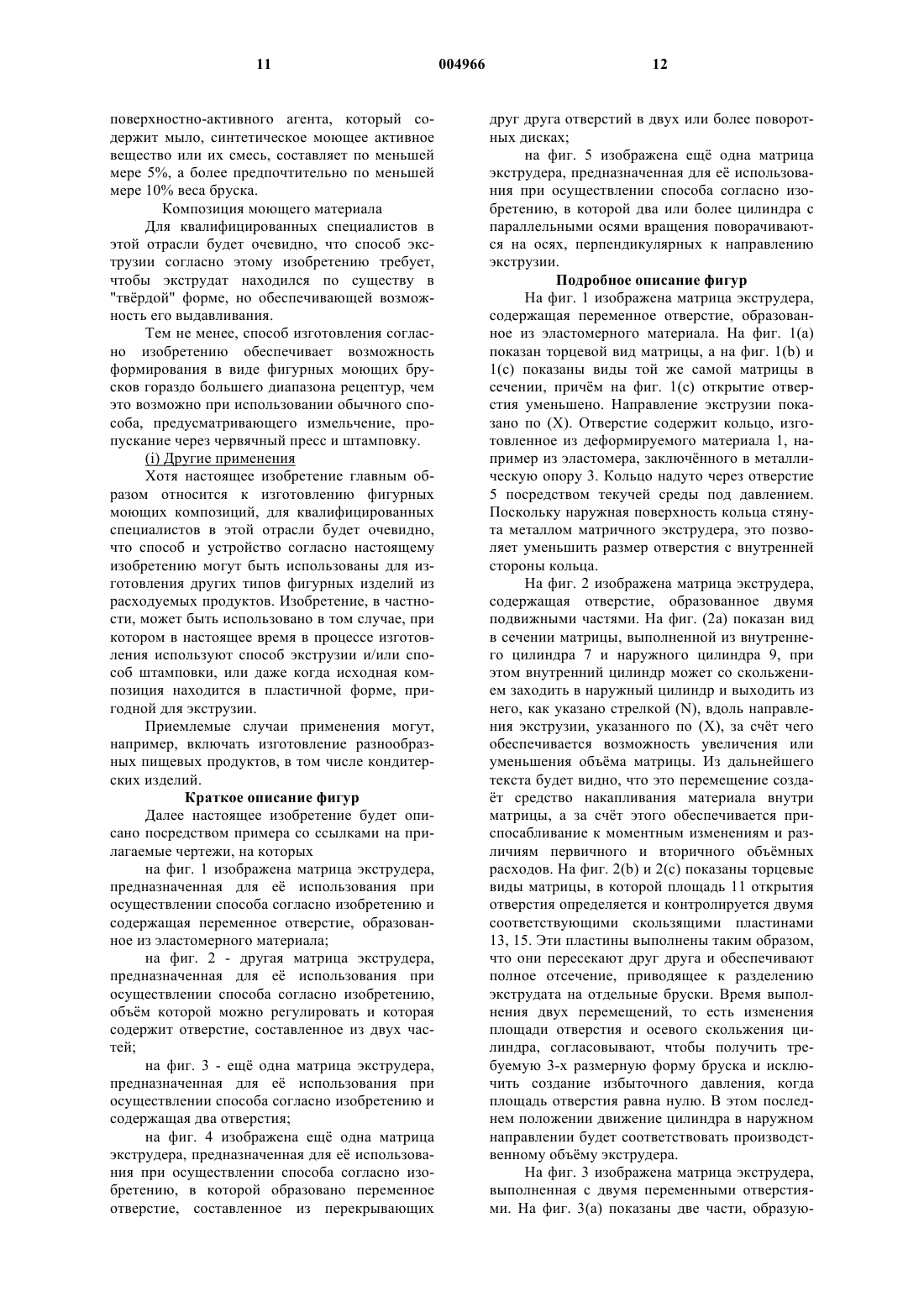

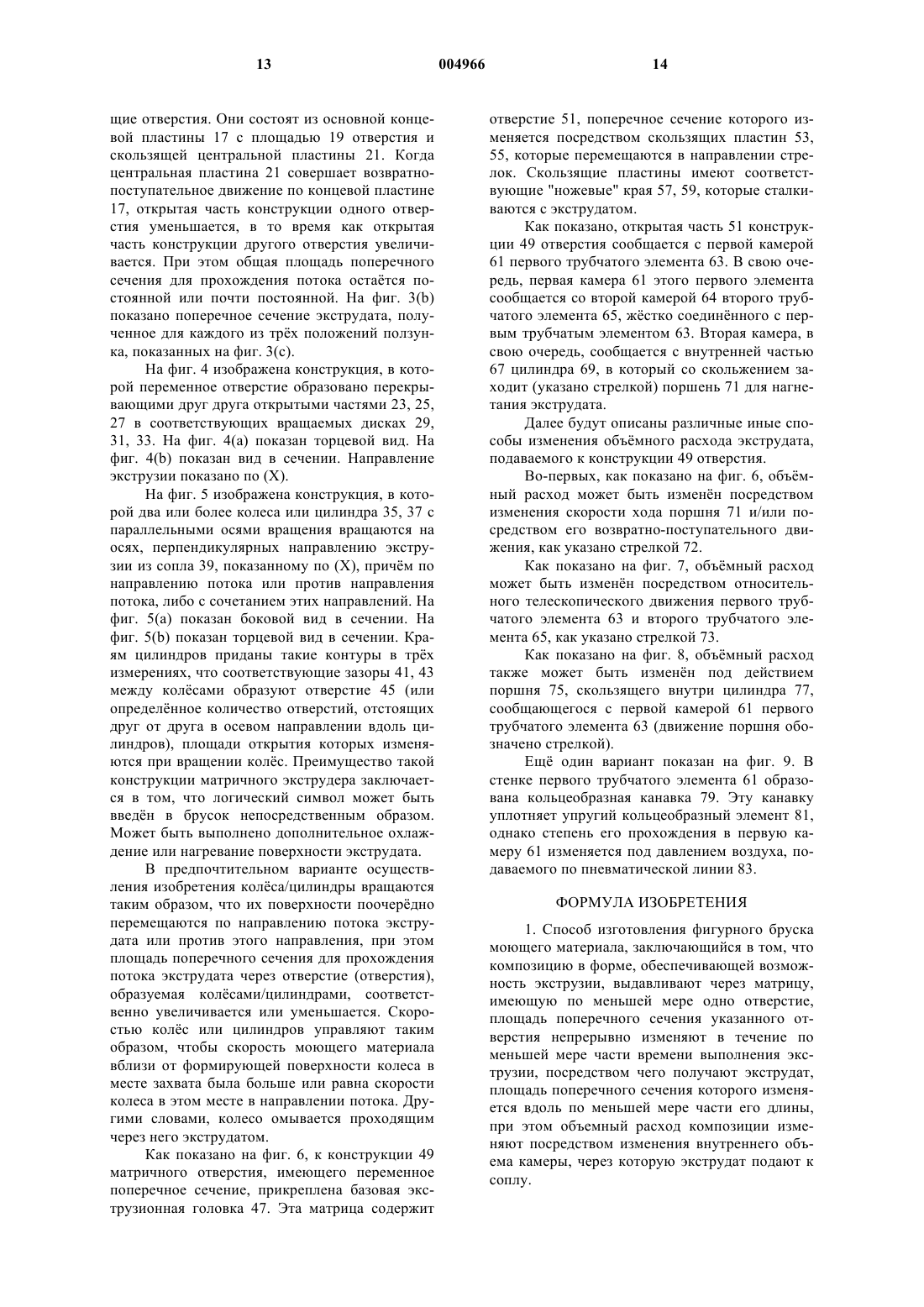

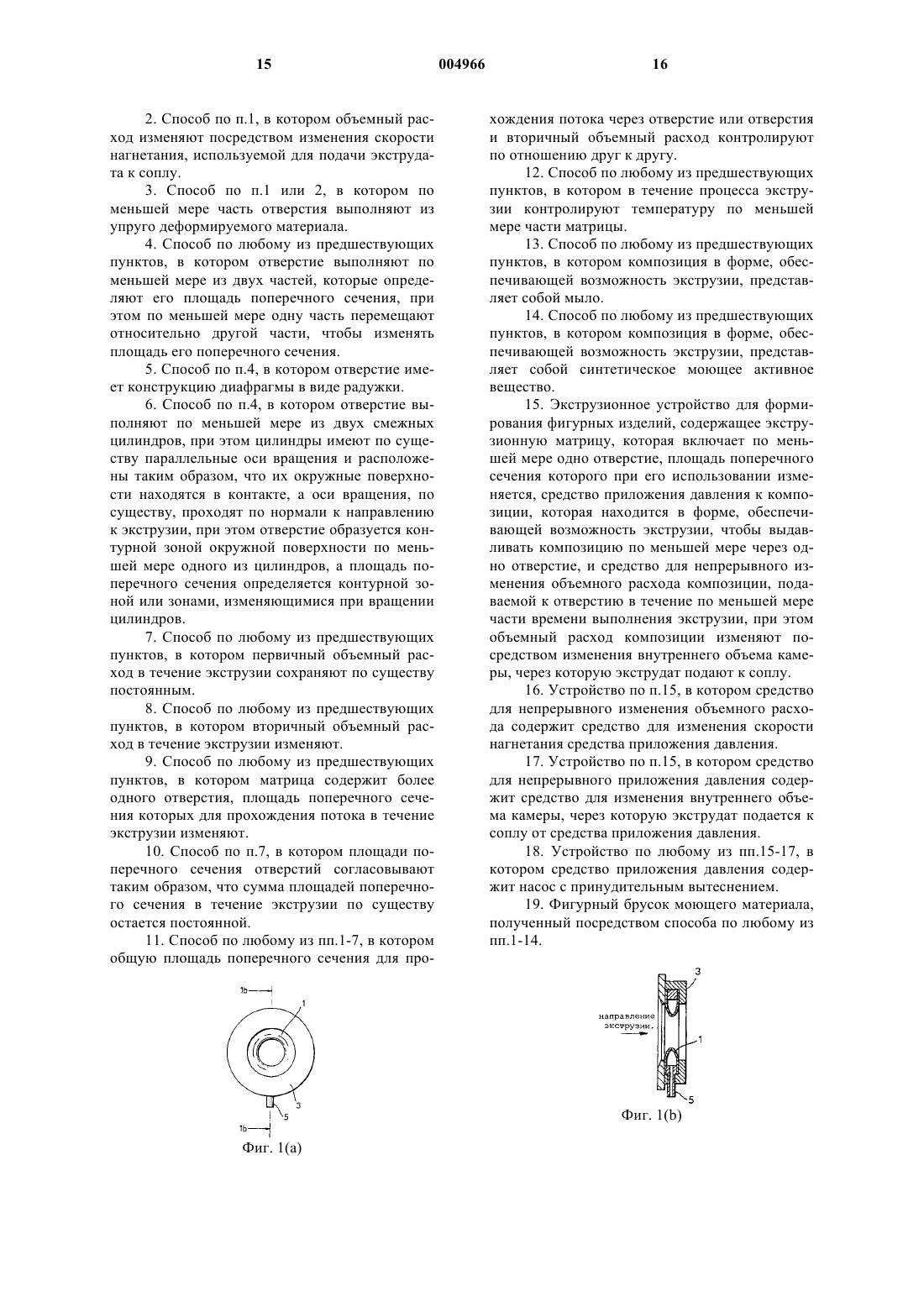

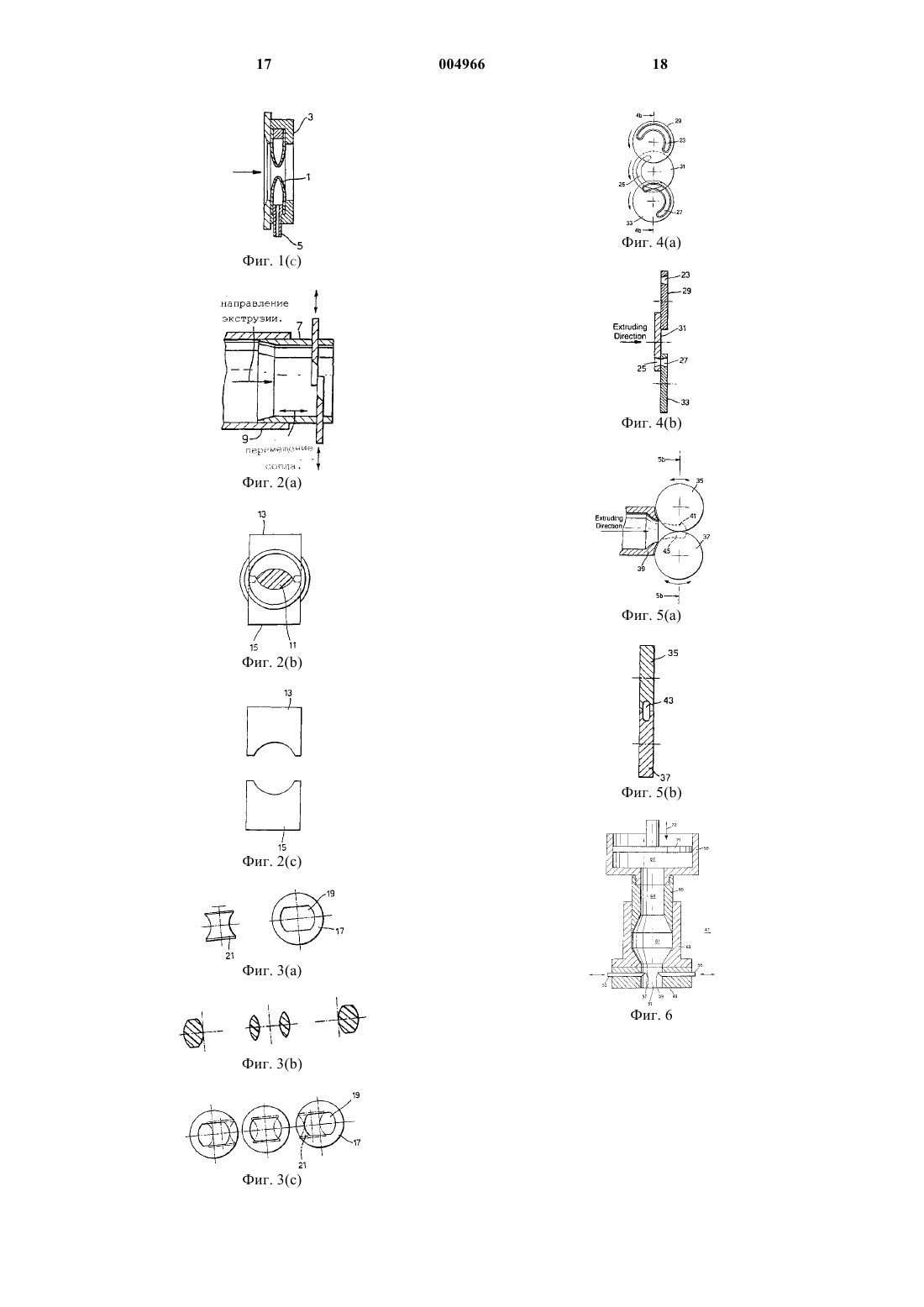

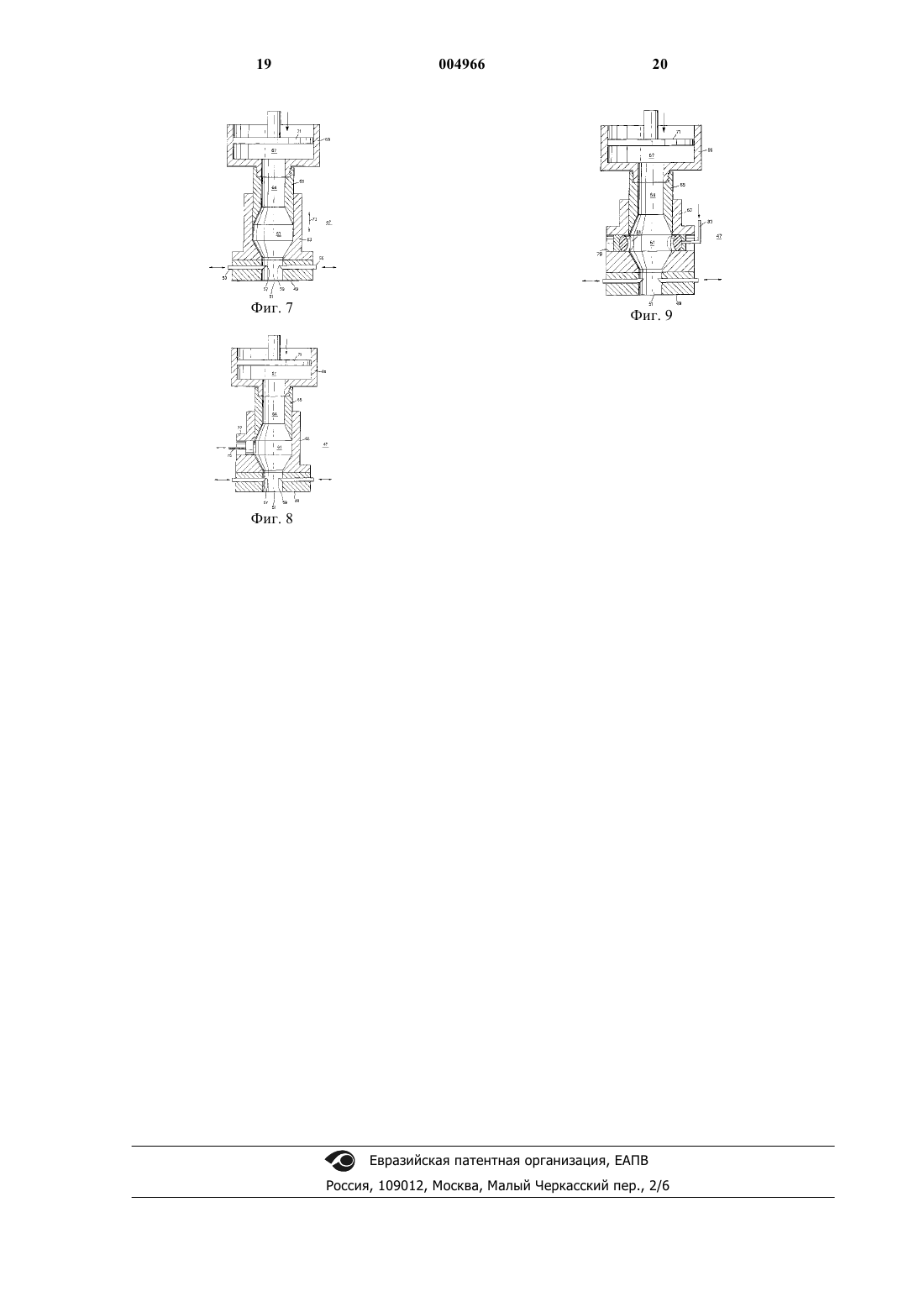

1 Область технического применения Настоящее изобретение относится к способу экструзии и к устройству для изготовления фигурных изделий из пластичного материала. В частности, оно относится к способу и устройству для изготовления фигурного бруска моющего материала. Предпосылки для создания изобретения Обычным способом изготовления брусков моющего материала является измельчение, сопровождаемое экструзией (пропусканием через червячный пресс) и штамповкой. При таком способе предварительно образованная композиция содержит все компоненты бруска, обычно пропускаемого через червячный пресс, то есть выдавливаемого через пластину с глазком, чтобы образовать непрерывный "пруток", а непрерывный пруток режут на меньшие куски заданной длины, которые обычно называют "заготовками". Затем эти заготовки подают к штампу или, как вариант, главным образом при изготовлении имеющих невысокую стоимость немыльных брусков моющего средства, лишь создают отпечаток на одной или более поверхностях. Такое тиснение или нанесение отпечатков может быть достигнуто посредством использования штампа с такими же размерами, что и размеры поверхности бруска, по которому с силой производят удар, например деревянным молотком, или штампа в форме валика. Штамповку брусков моющего материала с использованием матрицы осуществляют для того, чтобы придавать брускам воспроизводимую форму, гладкую поверхность или отпечатывать по меньшей мере на части поверхности бруска определнный узор, например логический символ, товарный знак или что-то подобное. Штампы обычно содержат матрицу, образованную из двух половин, каждая из которых имеет поверхность, соприкасающуюся с "заготовкой" в течение выполнения штамповочной операции. Эти поверхности предназначены для их сближения до заданного расстояния между ними, за счт чего происходит сжатие заготовки между половинами матрицы, чтобы придать бруску его окончательную форму и окончательный внешний вид, а затем произвести его отделение. Когда происходит сближение половин матрицы, из них выдавливается избыточная композиция. Обычно эту часть называют "гратом". Затем грат отделяют от мыльного бруска посредством перемещения бруска через отверстия в "пластине для удаления грата". Грат может составлять до 40% материала заготовки,причм обычно его возвращают в повторный цикл на стадию измельчения. Давление, оказываемое штамповочными матрицами на заготовки моющего материала,обычно значительно выше давления, используемого при простом тиснении логического символа. Две общих проблемы, с которыми приходится сталкиваться при выполнении 2 штамповочных процессов, заключаются в плохом отделении брусков от матриц и в блокировании матриц. При блокировании матриц небольшое количество остаточного моющего материала, остающегося на матрицах, накапливается на них в течение продолжительного использования, что может привести к видимым недостаткам поверхности бруска. Блокирование матриц также может привести к плохому отделению или даже к невозможности отделения брусков от поверхности матрицы. Диапазон изделий, которые могут быть изготовлены посредством штамповки, ограничен. Чтобы заготовки можно было подвергнуть штамповке, они должны обладать значительной"тврдостью" для возможности их лгкого перемещения и подачи к штампу, и в то же время они должны обладать достаточной пластичностью для возможности их деформации в процессе штамповки. В частности, композиция моющего материала не должна быть очень мягкой и липкой. Однако сам процесс штамповки имеет тенденцию к созданию более мягкого или более липкого материала, когда композицию моющего материала в виде грата, возвращаемого в повторный цикл, подвергают повторной обработке и резанию. Штамповка также может представлять собой фактор ограничения скорости линии конечной обработки брусков. Это объясняется сочетанием трудностей выполнения манипуляционных операции, с которыми приходится сталкиваться, когда используют процесс штамповки, и блокирования матрицы. Трудности выполнения манипуляционных операций связаны с большим количеством тех стадий, которые неизбежно должны быть включены в процесс, то есть подготовка заготовок, их транспортирование к штампу и подача в штамп, стадия штамповки и стадия отделения грата. Многие штамповочные устройства содержат некоторые виды выталкивающих средств,которые способствуют отделению образованных брусков, однако предложен ряд других решений проблем блокирования матриц и их плохого отделения. Все эти решения сконцентрированы на применении штамповочных устройств. При этом вс же имеется серьзная необходимость в способе и устройстве, которые позволили бы либо уменьшить количество проблем,связанных со штамповкой, либо позволили бы вообще исключить необходимость выполнения процесса штамповки. В настоящее время было установлено, что проблемы, связанные с выполнением штамповки, в частности те из них, которые взаимосвязаны с блокированием матриц и с образованием и повторной переработкой избыточного грата, в значительной степени можно сократить, если композицию моющего материала выдавливать через экструзионную матрицу, содержащую отверстие, площадь поперечного сечения кото 3 рого изменяется, когда композиция проходит через матрицу, с приданием при этом бруску требуемой формы. Фактически, в настоящее время было также установлено, что посредством использования такого способа необходимость выполнения штамповочной стадии в процессе экструзии и штамповки может быть исключена. Известно придание определнной конфигурации формуемому трубчатому изделию, например пластиковому дверному уплотнителю или полосам, препятствующим атмосферному воздействию, посредством подвижного инструмента, который действует далее по ходу от экструзионного сопла, которое обеспечивает придание формы экструдату. Это описано в патенте США 5162090, в европейском патенте 0081093 и в патенте Великобритании 2206839. Полученные посредством экструзии шланги для автомобилей могут быть выполнены с изменяющимся диаметром посредством использования подвижных оправок, которые воздействуют на выдавливаемую трубку, как это описано в патенте Великобритании 2282099. Также известно придание формы поперечного сечения выдавливаемым термопластичным изделиям посредством упруго деформируемого сопла, как это описано в патенте США 3134832. Подобная концепция может быть применена и к пищевым продуктам, это известно из патента США 3840311. Изменяемые диафрагмы в виде радужки описаны в патенте Великобритании 1149423. В данном случае выдавленное изделие представляет собой цилиндрическую заготовку из отверждаемого пластика, содержащего рассеянные по нему мелкие металлические частицы. Определение изобретения Согласно первому аспекту настоящего изобретения создан способ изготовления фигурного изделия из расходуемого продукта, при осуществлении которого композицию в виде,пригодном для экструзии, выдавливают через матрицу, содержащую по меньшей мере одно отверстие, отличающийся тем, что площадь поперечного сечения для прохождения потока через по меньшей мере одно отверстие непрерывно изменяют в течение по меньшей мере части времени выполнения экструзии, за счт чего получают экструдат, площадь поперечного сечения которого изменяется по меньшей мере вдоль части его длины. Согласно второму аспекту экструзионное устройство для формирования фигурных изделий содержит экструзионую матрицу, включающую по меньшей мере одно отверстие, площадь поперечного сечения которого может быть изменена в процессе использования устройства,средство для приложения давления к композиции, которая находится в виде, пригодном для экструзии, чтобы выдавливать е по меньшей мере через одно отверстие, и средство для непрерывного изменения объмного расхода композиции, подаваемой к отверстию в течение по 4 меньшей мере части периода выполнения экструзии. Согласно третьему аспекту в этом изобретении создан расходуемый продукт, например брусок моющего материала, полученный посредством способа согласно изобретению. Подробное описание изобретения Если не указано иначе, то какие-либо упоминания матрицы, которые имеются в дальнейшем описании, следует понимать как матрицу экструдера. Матрица экструдера представляет собой матрицу, через которую происходит выдавливание материала, при этом матрица придат экструдату надлежащую форму. При этом,матрица экструдера не включает в себя штамповочную матрицу. Средство приложения давления В процессе выполнения экструзии согласно изобретению требуется средство приложения давления к выдавливаемой композиции, чтобы перемещать е через отверстие. В процессе выполнения экструзии согласно изобретению средство приложения давления к композиции может представлять собой любое устройство, которое может содержать композицию и оказывать на композицию давление, чтобы перемещать е через матрицу, содержащую отверстие, то есть выдавливать е. Упомянутое здесь непрерывное изменение объмного расхода, по меньшей мере на части периода выполнения экструзии, следует понимать как постепенное (последовательное) увеличение и/или уменьшение расхода в противоположность резкому или ступенчатому изменению расхода. Однако в дополнение к непрерывному изменению также могут быть использованы одно или более резких изменений расхода. Изменение может быть выполнено, например, посредством изменения скорости нагнетания, например, посредством управления нагнетательным средством. Изменение также может быть осуществлено посредством пропускания экструдата через камеру, внутренний объм которой изменяется. Это изменение объма обычно можно осуществлять посредством телескопического устройства, состоящего из двух или более трубчатых элементов, так чтобы длину камеры можно было изменять. Также может быть использовано устройство, состоящее из поршня и цилиндра, сообщающееся с внутренней частью камеры, либо для изменения внутреннего объма камеры может быть использована упругая втулка, деформируемая посредством давления внешней текучей среды. В этом отношении в настоящем изобретении может быть использовано обычное оборудование для изготовления брусков моющего материала. Обычный способ изготовления фигурных брусков моющего материала путм экструзии включает измельчение, экструзию и штамповку. 5 Функция процесса измельчения заключается в обеспечении гомогенизации и в выполнении работ по резке композиции, сырь для которой может находиться в форме рыхлых соединений, стружек или хлопьев, чтобы обеспечить требуемую степень однородности или фазовую структуру. Измельчение также используют для"удаления" из композиции моющего средства каких-либо зернистых частиц. После измельчения композицию моющего материала в гомогенизированном и обработанном виде подают к экструзионному устройству, либо формируют в виде гранул или "лапши" для хранения в качестве промежуточного продукта, либо для подачи к экструзионному устройству. Стадию измельчения часто выполняют в устройстве, которое называют "рафинром". Функция процесса экструзии заключается в формировании композиции в виде брусков или заготовок с требуемым поперечным сечением, которые затем могут быть отштампованы в виде брусков требуемой формы. Экструзионное устройство, выполняющее эту функцию, часто называют "простым червячным прессом". Обычные типы устройств, которые используют как для измельчения, так и для выпрессовывания, представляют собой червячные экструдеры. По существу, обе функции может выполнять один и тот же экструдер. Наиболее простые типы червячных экструдеров имеют один червяк. Сырь в гомогенизированном и обработанном виде, либо в виде рыхлых соединений, стружек, гранул, "лапши" или брусков (возвращнных в повторный цикл) подают в цилиндр экструдера, причм обычно через бункер, где он заполняет кольцевое пространство между шнеком (червяком) экструдера и его цилиндром. При обычной практике цилиндр неподвижен, а шнек вращается внутри цилиндра. На материал действуют силы фрикционного/вязкостного лобового сопротивления, причм как на поверхностях цилиндра, так и на поверхностях шнека. Результирующая сила обеспечивает перемещение к выпускному концу в переднем направлении обработанной массы подобно стационарной гайке на поворотном болте. У выпускного конца экструдер может иметь перфорированную пластину, через которую принудительно подают обработанную массу. Она обычно известна как пластина "устройства для формирования лапши". Обработанную массу выпускают из перфорированной пластины в виде прутков, лент, листов. Если задача заключается в создании нарубленной лапши или гранул для промежуточного хранения или в качестве материала для подачи к последующей стадии процесса, то у выпускного конца обеспечивают надлежащее режущее устройство для нарезания экструдатов на более мелкие куски. Если задача заключается в формировании перемешанной массы в виде 6 заготовок или брусков, то при обычном способе на выпускном конце экструдера выполняют конус и пластину с глазком, как вариант с перфорированной пластиной. Экструдер обеспечивает прохождение перемешанной массы через это оборудование, чтобы создать непрерывный пруток, который для штамповки разрезают на заготовки. Конструкции перфорированных пластин,конусов и пластин с глазком значительно изменяются от одного случая применения к другому. Машины, называемые червячными прессами со спаренным или двойным червяком, содержат два червяка (или винта), которые параллельны, не входят в зацепление друг с другом и установлены тангенциально по отношению друг к другу внутри цилиндра. Червяки могут совершать вращение в одном направлении, но обычно они совершают противоположное вращение. Также известно применение экструдеров со сдвоенными червяками, входящими в зацепление друг с другом и совершающими вращение в одном или в противоположных направлениях,для обработки мыльной/моющей массы. В случае червячных прессов со сдвоенными червяками, не входящими в зацепление друг с другом,силы лобового сопротивления, подобные тем силам, которые создаются в червячных прессах с одним червяком, действуют на обработанную массу и толкают е в переднем направлении. В случае экструдеров с двойными червяками, входящими в зацепление друг с другом, этому процессу способствует зацепление двух червяков. Таким образом, в настоящем изобретении можно использовать обычное оборудование для изготовления брусков моющего материала, соответствующим образом модернизированное,например посредством замены пластины с глазком у выпускного конца экструдера на матрицу экструдера, содержащую отверстие, площадь поперечного сечения которого в процессе использования устройства может быть изменена. В одном из вариантов осуществления изобретения средство приложения давления при осуществлении способа экструзии в устройстве содержит червячный экструдер, предпочтительно представляющий собой экструдер со сдвоенным червяком. Другие типы устройств, которые сами по себе обеспечивают приложение давления к композиции моющего материала, в дополнение к обычным червячным экструдерам включают устройства насосного типа с принудительным вытеснением, например такие, как поршневые насосы, шестеренные насосы, а также устройства типа насосов с вращающимися поршнями. Наиболее предпочтительным средством приложения давления при осуществлении способа и устройства согласно изобретению является насос с принудительным вытеснением, например, в виде простого поршневого экструдера. Поршневой экструдер обычно содержит резервуар или цилиндр для моющей композиции, 7 плунжер для приложения давления к материалу,находящемуся в резервуаре, и выпускное отверстие, через которое перемещают композицию моющего материала. В другом предпочтительном варианте осуществления изобретения средство приложения давления содержит расположенный у выпускного конца конус, которому, как вариант,предшествует перфорированная пластина. Обычное оборудование, предназначенное для изготовления брусков моющего материала,также может быть использовано для подачи моющего материала к отдельному средству приложения давления. Например, в предпочтительном варианте осуществления изобретения моющий материал предпочтительно в форме гранул или лапши подают из червячного экструдера к насосу с принудительным вытеснением. Матрица экструдера Матрицу экструдера, используемую согласно этому изобретению, можно определить как имеющую по меньшей мере одно отверстие,площадь поперечного сечения которого, предназначенная для прохождения потока, может быть изменена, когда экструдат проходит через отверстие. Матрица может иметь более одного отверстия, при этом по меньшей мере одно отверстие представляет собой переменное отверстие. Если имеется более одного отверстия, то предпочтительно, чтобы все отверстия представляли собой переменные отверстия. Кроме того, если матрица содержит более одного отверстия, то предпочтительно, чтобы все отверстия находились по существу в одной и той же плоскости. Отверстия обычно могут быть образованы, например, посредством смежных параллельных частей, которые перекрывают друг друга, при этом величина перекрытия определяет площадь поперечного сечения для прохождения потока. Следует считать, что такие части по существу находятся в одной плоскости. В матрицах, содержащих более одного переменного отверстия, площади поперечного сечения переменных отверстий могут быть согласованы таким образом, что сумма площадей поперечных сечений остатся по существу постоянной, когда моющая композиция проходит через матрицу. Матрица может иметь такую конструкцию,чтобы е объм мог увеличиваться или уменьшался в течение процесса экструзии в том участке матрицы, который предшествует отверстию по отношению к направлению экструзии. Например, в этой части матрица может иметь телескопическую конструкцию. Как будет очевидно квалифицированным специалистам, могут быть использованы и другие конструкции матриц. В предпочтительном варианте осуществления изобретения в течение осуществления 8 процесса экструзии контролируют температуру по меньшей мере части матрицы. При этом может быть введн контроль температуры отверстия или нет. За счт контроля температуры может быть улучшена отделка поверхности экструдата. Нагревание особенно предпочтительно,когда экструдат из матрицы по существу имеет форму готового бруска, то есть в этом случае будет иметь место незначительное количество дополнительных стадий обработки, либо их вообще не будет. Квалифицированным специалистам в этой отрасли хорошо известны приемлемые средства нагрева. Переменное отверстие"Площадь поперечного сечения" переменного отверстия определяется как площадь поперечного сечения, определяемая отверстием, через которое выдавливают моющую композицию и которое придат форму экструдату. Отверстие должно иметь такую конструкцию, чтобы в течение процесса экструзии можно было изменять площадь его поперечного сечения. Предпочтительно, чтобы поверхности(поверхность), которые сталкиваются с экструдатом, были относительно резко очерчены или представляли собой ножеобразные поверхности,по меньшей мере тупые призмы, либо были скошены. В одном из вариантов осуществления изобретения отверстие выполняют, по меньшей мере частично, из материала, который может быть деформирован посредством приложения внешнего давления, чтобы изменять площадь его поперечного сечения. Приемлемыми деформируемыми материалами являются резина и другие эластомеры. В другом варианте осуществления изобретения отверстие выполняют по меньшей мере из двух частей, которые определяют площадь его поперечного сечения, при этом для изменения площади поперечного сечения отверстия по меньшей мере одна часть может быть перемещена относительно другой части. В предпочтительном варианте осуществления изобретения отверстие выполнено в виде диафрагмы типа радужки, то есть оно представляет собой регулируемую диафрагму из перекрывающих друг друга частей, по меньшей мере две из которых могут перемещаться относительно друг друга для изменения площади поперечного сечения отверстия. Перемещение или деформацию отверстия для изменения площади его поперечного сечения можно осуществлять посредством использования соответствующего устройства. Например, для изменения отверстия можно использовать соответствующее устройство с кулачками или устройство с поршнями, гидравлически приводимыми в движение. Поскольку при прохождении моющей композиции через отверстие площадь его поперечного сечения изменяется, также будет изме 9 няться площадь поперечного сечения экструдата. Таким образом, посредством контролируемого изменения площади поперечного сечения отверстия можно получить фигурный экструдат. Предпочтительно, чтобы площадь поперечного сечения для прохождения потока через какое-либо переменное отверстие изменялась циклически для образования экструдатов с правильным воспроизведением формы. Более предпочтительно, чтобы площадь поперечного сечения для прохождения потока через какое-либо переменное отверстие циклически изменялась таким образом, чтобы экструдат, по существу,имел форму готового бруска, то есть чтобы имело место незначительное количество дополнительных стадий обработки, либо они вообще отсутствовали. Экструдат может быть нарезан на отдельные бруски или заготовки посредством соответствующего сужения отверстия, либо может быть использована отдельная стадия резания. Затем, если требуется, на бруске может быть отпечатан логический символ. Усилие,которое требуется для нанесения на брусок логического символа, значительно меньше усилия,необходимого при выполнении обычной штамповки, поэтому процесс имеет преимущества,которые обусловлены исключением обычной штамповки. Как вариант, экструдат может быть подвергнут дополнительной обработке. Например,на фигурный экструдат может быть нанесн логический символ и/или он может быть отштампован обычным способом для получения окончательной формы брусков. Способ частичного предварительного придания формы экструдату, выполняемый согласно настоящему изобретению, обеспечивает значительные преимущества, когда используют стадию штамповки. Штамповка предполагает выдавливание избытка композиции из половин матрицы, когда происходит их сближение. Если бруску уже частично придана форма, то количество избытка композиции, то есть грата, уменьшается, при этом уменьшается сила сжатия, требуемая на стадии штамповки. Уменьшение количества грата означает, что подвергается переработке и возвращается в повторный цикл меньшее количество материала. Таким образом, проблемы в отношении моющей композиции, заключающиеся в том, что она становится чрезмерно мягкой и липкой, в значительной степени удатся решить. Способ экструзии Объмный расход материала, поступающего в матрицу экструдера, то есть объмный расход материала, подаваемого к матрице средством приложения давления, далее называется первичным объмным расходом. Объмный расход материала, проходящего через отверстие или отверстия, далее называется вторичным объмным расходом. 10 При осуществлении способа согласно изобретению предпочтительно, чтобы первичный объмный расход, по существу, сохранялся постоянным. В этом отношении для изобретения подходит устройство с принудительным вытеснением, например устройство, содержащее плунжер. При осуществлении способа согласно изобретению также предпочтительно, чтобы происходило изменение вторичного объмного расхода в течение процесса экструзии. Также предпочтительно, чтобы колебания давления при осуществлении экструзии, то есть давления на входе в матрицу, были сведены к минимуму в течение всего процесса экструзии. Объм матрицы может быть увеличен или уменьшен так, как описано ранее. Это особенно эффективно для сохранения постоянного первичного объмного расхода при изменении вторичного объмного расхода. Кроме того, это можно использовать для сведения к минимуму колебаний давления в течение всего процесса экструзии. Если матрица содержит более одного переменного отверстия, то площади поперечного сечения переменных отверстий могут быть согласованы таким образом, чтобы сумма площадей поперечных сечений оставалась по существу постоянной, когда моющая композиция проходит через матрицу, что также будет способствовать уменьшению колебаний давления экструзии. Если в течение осуществления способа экструзии изменяется общая площадь поперечного сечения для прохождения потока, предпочтительно, чтобы общая площадь поперечного сечения для прохождения потока через отверстие или отверстия и вторичный объмный расход контролировались по отношению друг к другу, с тем чтобы изменения давления экструзии были сведены к минимуму, особенно когда площадь для прохождения потока через отверстия стремится к нулю, при этом в экструзионной матрице не происходит создание избыточного давления. Расходуемый продукт Способ и устройство согласно настоящему изобретению обеспечивают изготовление фигурных изделий из расходуемого продукта в противоположность полуустойчивым продуктам, таким как отформованные изделия из пластичных материалов. Расходуемые продукты включают пищевые продукты, композиции для ведения домашнего хозяйства или для персональной уборки,композиции для умывания и для личной гигиены, косметические продукты, а также фармацевтические композиции.(i) Бруски моющего материала Под моющими брусками подразумевают таблетки, куски или бруски, в которых уровень 11 поверхностно-активного агента, который содержит мыло, синтетическое моющее активное вещество или их смесь, составляет по меньшей мере 5%, а более предпочтительно по меньшей мере 10% веса бруска. Композиция моющего материала Для квалифицированных специалистов в этой отрасли будет очевидно, что способ экструзии согласно этому изобретению требует,чтобы экструдат находился по существу в"тврдой" форме, но обеспечивающей возможность его выдавливания. Тем не менее, способ изготовления согласно изобретению обеспечивает возможность формирования в виде фигурных моющих брусков гораздо большего диапазона рецептур, чем это возможно при использовании обычного способа, предусматривающего измельчение, пропускание через червячный пресс и штамповку.(i) Другие применения Хотя настоящее изобретение главным образом относится к изготовлению фигурных моющих композиций, для квалифицированных специалистов в этой отрасли будет очевидно,что способ и устройство согласно настоящему изобретению могут быть использованы для изготовления других типов фигурных изделий из расходуемых продуктов. Изобретение, в частности, может быть использовано в том случае, при котором в настоящее время в процессе изготовления используют способ экструзии и/или способ штамповки, или даже когда исходная композиция находится в пластичной форме, пригодной для экструзии. Приемлемые случаи применения могут,например, включать изготовление разнообразных пищевых продуктов, в том числе кондитерских изделий. Краткое описание фигур Далее настоящее изобретение будет описано посредством примера со ссылками на прилагаемые чертежи, на которых на фиг. 1 изображена матрица экструдера,предназначенная для е использования при осуществлении способа согласно изобретению и содержащая переменное отверстие, образованное из эластомерного материала; на фиг. 2 - другая матрица экструдера,предназначенная для е использования при осуществлении способа согласно изобретению,объм которой можно регулировать и которая содержит отверстие, составленное из двух частей; на фиг. 3 - ещ одна матрица экструдера,предназначенная для е использования при осуществлении способа согласно изобретению и содержащая два отверстия; на фиг. 4 изображена ещ одна матрица экструдера, предназначенная для е использования при осуществлении способа согласно изобретению, в которой образовано переменное отверстие, составленное из перекрывающих 12 друг друга отверстий в двух или более поворотных дисках; на фиг. 5 изображена ещ одна матрица экструдера, предназначенная для е использования при осуществлении способа согласно изобретению, в которой два или более цилиндра с параллельными осями вращения поворачиваются на осях, перпендикулярных к направлению экструзии. Подробное описание фигур На фиг. 1 изображена матрица экструдера,содержащая переменное отверстие, образованное из эластомерного материала. На фиг. 1(а) показан торцевой вид матрицы, а на фиг. 1(b) и 1(с) показаны виды той же самой матрицы в сечении, причм на фиг. 1(с) открытие отверстия уменьшено. Направление экструзии показано по (X). Отверстие содержит кольцо, изготовленное из деформируемого материала 1, например из эластомера, заключнного в металлическую опору 3. Кольцо надуто через отверстие 5 посредством текучей среды под давлением. Поскольку наружная поверхность кольца стянута металлом матричного экструдера, это позволяет уменьшить размер отверстия с внутренней стороны кольца. На фиг. 2 изображена матрица экструдера,содержащая отверстие, образованное двумя подвижными частями. На фиг. (2 а) показан вид в сечении матрицы, выполненной из внутреннего цилиндра 7 и наружного цилиндра 9, при этом внутренний цилиндр может со скольжением заходить в наружный цилиндр и выходить из него, как указано стрелкой (N), вдоль направления экструзии, указанного по (X), за счт чего обеспечивается возможность увеличения или уменьшения объма матрицы. Из дальнейшего текста будет видно, что это перемещение создат средство накапливания материала внутри матрицы, а за счт этого обеспечивается приспосабливание к моментным изменениям и различиям первичного и вторичного объмных расходов. На фиг. 2(b) и 2(с) показаны торцевые виды матрицы, в которой площадь 11 открытия отверстия определяется и контролируется двумя соответствующими скользящими пластинами 13, 15. Эти пластины выполнены таким образом,что они пересекают друг друга и обеспечивают полное отсечение, приводящее к разделению экструдата на отдельные бруски. Время выполнения двух перемещений, то есть изменения площади отверстия и осевого скольжения цилиндра, согласовывают, чтобы получить требуемую 3-х размерную форму бруска и исключить создание избыточного давления, когда площадь отверстия равна нулю. В этом последнем положении движение цилиндра в наружном направлении будет соответствовать производственному объму экструдера. На фиг. 3 изображена матрица экструдера,выполненная с двумя переменными отверстиями. На фиг. 3(а) показаны две части, образую 13 щие отверстия. Они состоят из основной концевой пластины 17 с площадью 19 отверстия и скользящей центральной пластины 21. Когда центральная пластина 21 совершает возвратнопоступательное движение по концевой пластине 17, открытая часть конструкции одного отверстия уменьшается, в то время как открытая часть конструкции другого отверстия увеличивается. При этом общая площадь поперечного сечения для прохождения потока остатся постоянной или почти постоянной. На фиг. 3(b) показано поперечное сечение экструдата, полученное для каждого из трх положений ползунка, показанных на фиг. 3(с). На фиг. 4 изображена конструкция, в которой переменное отверстие образовано перекрывающими друг друга открытыми частями 23, 25,27 в соответствующих вращаемых дисках 29,31, 33. На фиг. 4(а) показан торцевой вид. На фиг. 4(b) показан вид в сечении. Направление экструзии показано по (X). На фиг. 5 изображена конструкция, в которой два или более колеса или цилиндра 35, 37 с параллельными осями вращения вращаются на осях, перпендикулярных направлению экструзии из сопла 39, показанному по (X), причм по направлению потока или против направления потока, либо с сочетанием этих направлений. На фиг. 5(а) показан боковой вид в сечении. На фиг. 5(b) показан торцевой вид в сечении. Краям цилиндров приданы такие контуры в трх измерениях, что соответствующие зазоры 41, 43 между колсами образуют отверстие 45 (или определнное количество отверстий, отстоящих друг от друга в осевом направлении вдоль цилиндров), площади открытия которых изменяются при вращении колс. Преимущество такой конструкции матричного экструдера заключается в том, что логический символ может быть введн в брусок непосредственным образом. Может быть выполнено дополнительное охлаждение или нагревание поверхности экструдата. В предпочтительном варианте осуществления изобретения колса/цилиндры вращаются таким образом, что их поверхности поочердно перемещаются по направлению потока экструдата или против этого направления, при этом площадь поперечного сечения для прохождения потока экструдата через отверстие (отверстия),образуемая колсами/цилиндрами, соответственно увеличивается или уменьшается. Скоростью колс или цилиндров управляют таким образом, чтобы скорость моющего материала вблизи от формирующей поверхности колеса в месте захвата была больше или равна скорости колеса в этом месте в направлении потока. Другими словами, колесо омывается проходящим через него экструдатом. Как показано на фиг. 6, к конструкции 49 матричного отверстия, имеющего переменное поперечное сечение, прикреплена базовая экструзионная головка 47. Эта матрица содержит 14 отверстие 51, поперечное сечение которого изменяется посредством скользящих пластин 53,55, которые перемещаются в направлении стрелок. Скользящие пластины имеют соответствующие "ножевые" края 57, 59, которые сталкиваются с экструдатом. Как показано, открытая часть 51 конструкции 49 отверстия сообщается с первой камерой 61 первого трубчатого элемента 63. В свою очередь, первая камера 61 этого первого элемента сообщается со второй камерой 64 второго трубчатого элемента 65, жстко соединнного с первым трубчатым элементом 63. Вторая камера, в свою очередь, сообщается с внутренней частью 67 цилиндра 69, в который со скольжением заходит (указано стрелкой) поршень 71 для нагнетания экструдата. Далее будут описаны различные иные способы изменения объмного расхода экструдата,подаваемого к конструкции 49 отверстия. Во-первых, как показано на фиг. 6, объмный расход может быть изменн посредством изменения скорости хода поршня 71 и/или посредством его возвратно-поступательного движения, как указано стрелкой 72. Как показано на фиг. 7, объмный расход может быть изменн посредством относительного телескопического движения первого трубчатого элемента 63 и второго трубчатого элемента 65, как указано стрелкой 73. Как показано на фиг. 8, объмный расход также может быть изменн под действием поршня 75, скользящего внутри цилиндра 77,сообщающегося с первой камерой 61 первого трубчатого элемента 63 (движение поршня обозначено стрелкой). Ещ один вариант показан на фиг. 9. В стенке первого трубчатого элемента 61 образована кольцеобразная канавка 79. Эту канавку уплотняет упругий кольцеобразный элемент 81,однако степень его прохождения в первую камеру 61 изменяется под давлением воздуха, подаваемого по пневматической линии 83. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления фигурного бруска моющего материала, заключающийся в том, что композицию в форме, обеспечивающей возможность экструзии, выдавливают через матрицу,имеющую по меньшей мере одно отверстие,площадь поперечного сечения указанного отверстия непрерывно изменяют в течение по меньшей мере части времени выполнения экструзии, посредством чего получают экструдат,площадь поперечного сечения которого изменяется вдоль по меньшей мере части его длины,при этом объемный расход композиции изменяют посредством изменения внутреннего объема камеры, через которую экструдат подают к соплу. 15 2. Способ по п.1, в котором объемный расход изменяют посредством изменения скорости нагнетания, используемой для подачи экструдата к соплу. 3. Способ по п.1 или 2, в котором по меньшей мере часть отверстия выполняют из упруго деформируемого материала. 4. Способ по любому из предшествующих пунктов, в котором отверстие выполняют по меньшей мере из двух частей, которые определяют его площадь поперечного сечения, при этом по меньшей мере одну часть перемещают относительно другой части, чтобы изменять площадь его поперечного сечения. 5. Способ по п.4, в котором отверстие имеет конструкцию диафрагмы в виде радужки. 6. Способ по п.4, в котором отверстие выполняют по меньшей мере из двух смежных цилиндров, при этом цилиндры имеют по существу параллельные оси вращения и расположены таким образом, что их окружные поверхности находятся в контакте, а оси вращения, по существу, проходят по нормали к направлению к экструзии, при этом отверстие образуется контурной зоной окружной поверхности по меньшей мере одного из цилиндров, а площадь поперечного сечения определяется контурной зоной или зонами, изменяющимися при вращении цилиндров. 7. Способ по любому из предшествующих пунктов, в котором первичный объемный расход в течение экструзии сохраняют по существу постоянным. 8. Способ по любому из предшествующих пунктов, в котором вторичный объемный расход в течение экструзии изменяют. 9. Способ по любому из предшествующих пунктов, в котором матрица содержит более одного отверстия, площадь поперечного сечения которых для прохождения потока в течение экструзии изменяют. 10. Способ по п.7, в котором площади поперечного сечения отверстий согласовывают таким образом, что сумма площадей поперечного сечения в течение экструзии по существу остается постоянной. 11. Способ по любому из пп.1-7, в котором общую площадь поперечного сечения для про 004966 16 хождения потока через отверстие или отверстия и вторичный объемный расход контролируют по отношению друг к другу. 12. Способ по любому из предшествующих пунктов, в котором в течение процесса экструзии контролируют температуру по меньшей мере части матрицы. 13. Способ по любому из предшествующих пунктов, в котором композиция в форме, обеспечивающей возможность экструзии, представляет собой мыло. 14. Способ по любому из предшествующих пунктов, в котором композиция в форме, обеспечивающей возможность экструзии, представляет собой синтетическое моющее активное вещество. 15. Экструзионное устройство для формирования фигурных изделий, содержащее экструзионную матрицу, которая включает по меньшей мере одно отверстие, площадь поперечного сечения которого при его использовании изменяется, средство приложения давления к композиции, которая находится в форме, обеспечивающей возможность экструзии, чтобы выдавливать композицию по меньшей мере через одно отверстие, и средство для непрерывного изменения объемного расхода композиции, подаваемой к отверстию в течение по меньшей мере части времени выполнения экструзии, при этом объемный расход композиции изменяют посредством изменения внутреннего объема камеры, через которую экструдат подают к соплу. 16. Устройство по п.15, в котором средство для непрерывного изменения объемного расхода содержит средство для изменения скорости нагнетания средства приложения давления. 17. Устройство по п.15, в котором средство для непрерывного приложения давления содержит средство для изменения внутреннего объема камеры, через которую экструдат подается к соплу от средства приложения давления. 18. Устройство по любому из пп.15-17, в котором средство приложения давления содержит насос с принудительным вытеснением. 19. Фигурный брусок моющего материала,полученный посредством способа по любому из пп.1-14.

МПК / Метки

МПК: B29C 47/12, C11D 13/18

Метки: изготовления, способ, фигурных, изделий

Код ссылки

<a href="https://eas.patents.su/11-4966-sposob-izgotovleniya-figurnyh-izdelijj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления фигурных изделий</a>

Предыдущий патент: Упрочненная труба из пластмассы и способ изготовления такой трубы

Следующий патент: Надувной обруч-топ

Случайный патент: Гибридная система охлаждения