Способ получения катализатора процесса мто, содержащего модифицированный фосфором цеолит

Номер патента: 23291

Опубликовано: 31.05.2016

Авторы: Мину Дельфин, Ван Донк Сандер, Нестеренко Николай, Дат Жан-Пьер

Формула / Реферат

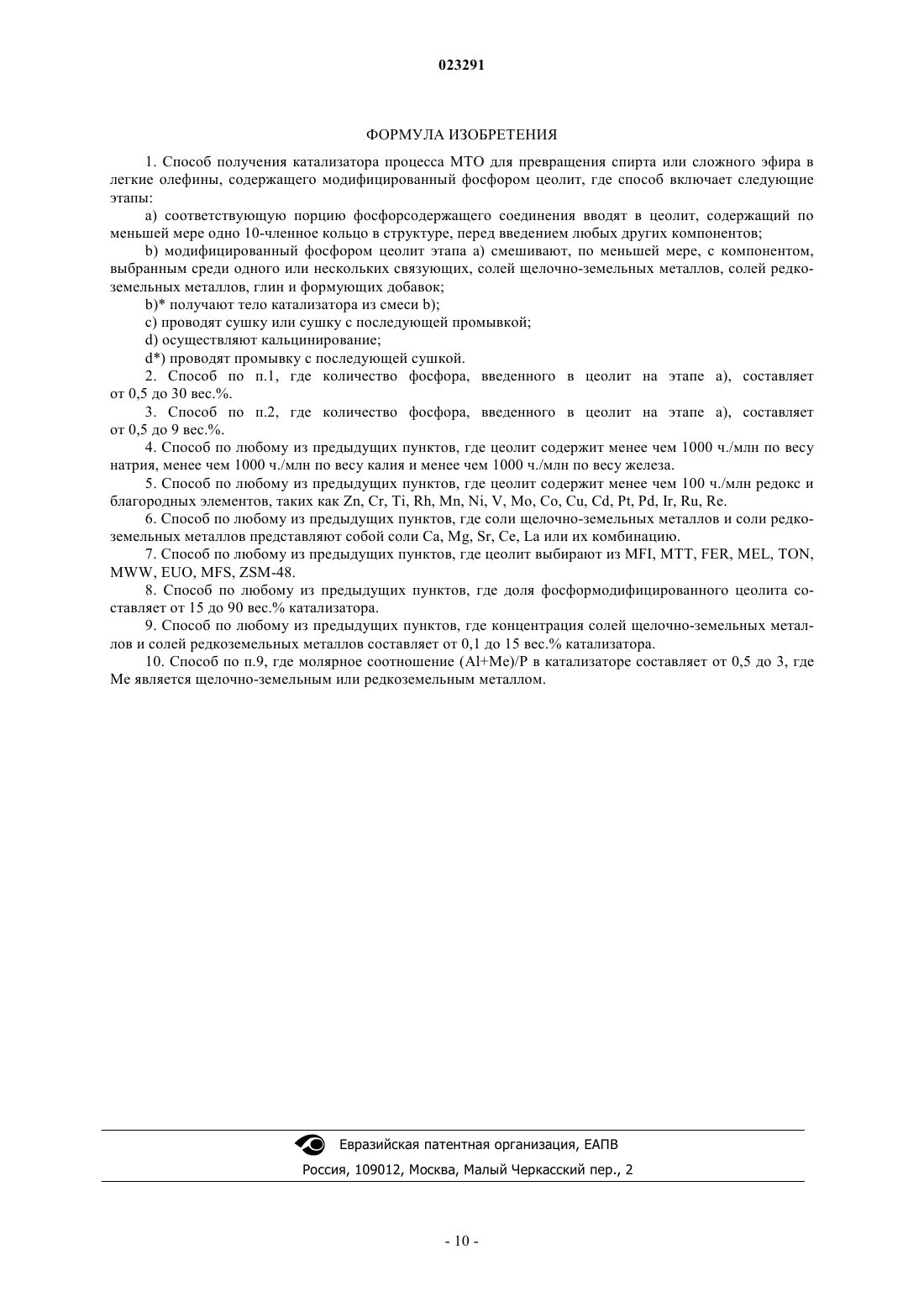

1. Способ получения катализатора процесса МТО для превращения спирта или сложного эфира в легкие олефины, содержащего модифицированный фосфором цеолит, где способ включает следующие этапы:

a) соответствующую порцию фосфорсодержащего соединения вводят в цеолит, содержащий по меньшей мере одно 10-членное кольцо в структуре, перед введением любых других компонентов;

b) модифицированный фосфором цеолит этапа a) смешивают, по меньшей мере, с компонентом, выбранным среди одного или нескольких связующих, солей щелочно-земельных металлов, солей редкоземельных металлов, глин и формующих добавок;

b)* получают тело катализатора из смеси b);

c) проводят сушку или сушку с последующей промывкой;

d) осуществляют кальцинирование;

d*) проводят промывку с последующей сушкой.

2. Способ по п.1, где количество фосфора, введенного в цеолит на этапе a), составляет от 0,5 до 30 вес.%.

3. Способ по п.2, где количество фосфора, введенного в цеолит на этапе a), составляет от 0,5 до 9%.

4. Способ по любому из предыдущих пунктов, где цеолит содержит менее чем 1000 ч./млн по весу натрия, менее чем 1000 ч./млн по весу калия и менее чем 1000 ч./млн по весу железа.

5. Способ по любому из предыдущих пунктов, где цеолит содержит менее чем 100 ч./млн редокс и благородных элементов, таких как Zn, Cr, Ti, Rh, Mn, Ni, V, Mo, Co, Cu, Cd, Pt, Pd, Ir, Ru, Re.

6. Способ по любому из предыдущих пунктов, где соли щелочно-земельных металлов и соли редкоземельных металлов представляют собой соли Ca, Mg, Sr, Ce, La или их комбинацию.

7. Способ по любому из предыдущих пунктов, где цеолит выбирают из MFI, MTT, FER, MEL, TON, MWW, EUO, MFS, ZSM-48.

8. Способ по любому из предыдущих пунктов, где доля фосформодифицированного цеолита составляет от 15 до 90 вес.% катализатора.

9. Способ по любому из предыдущих пунктов, где концентрация солей щелочно-земельных металлов и солей редкоземельных металлов составляет от 0,1 до 15 вес.% катализатора.

10. Способ по п.9, где молярное соотношение (Al+Me)/P в катализаторе составляет от 0,5 до 3, где Me является щелочно-земельным или редкоземельным металлом.

Текст

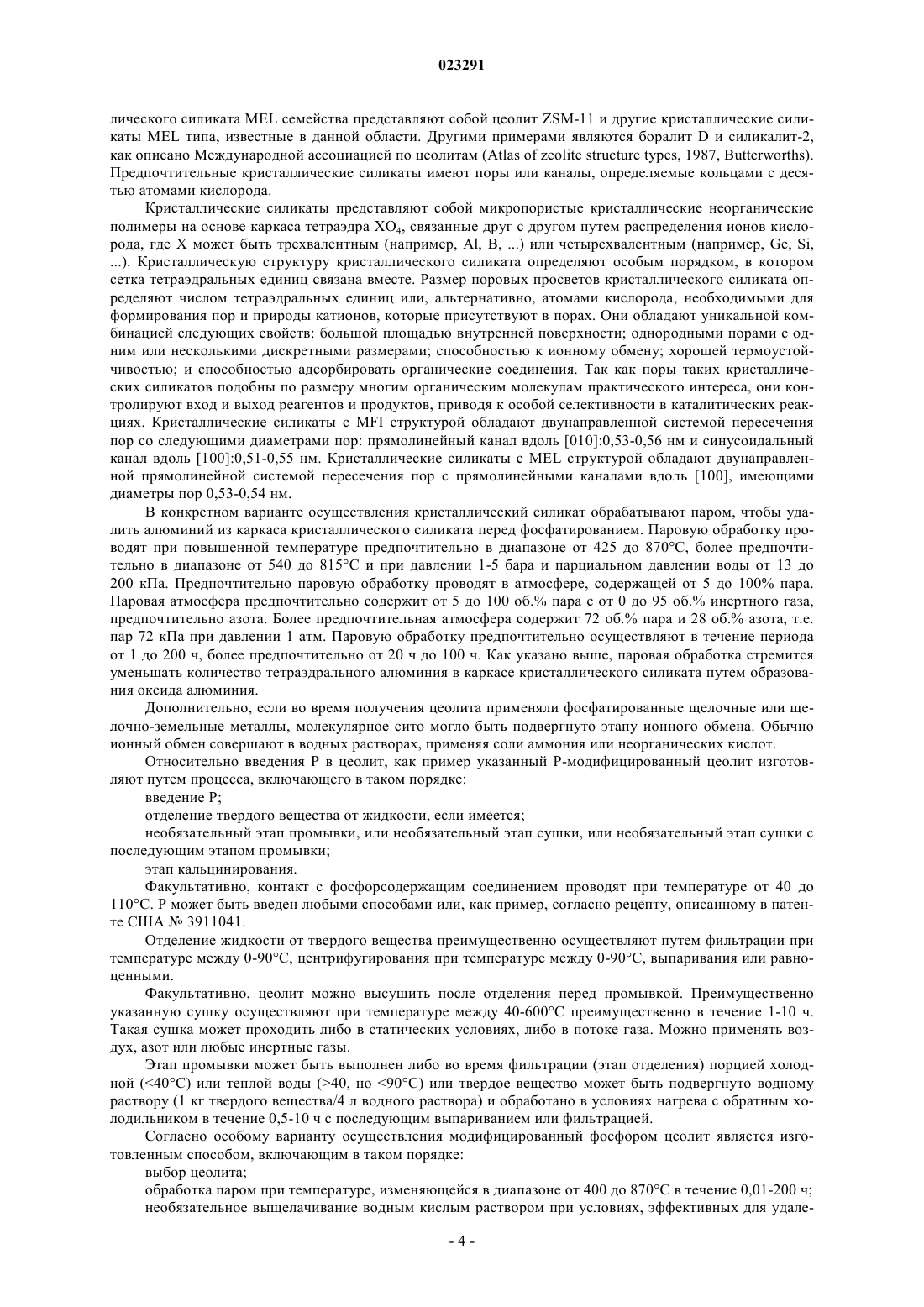

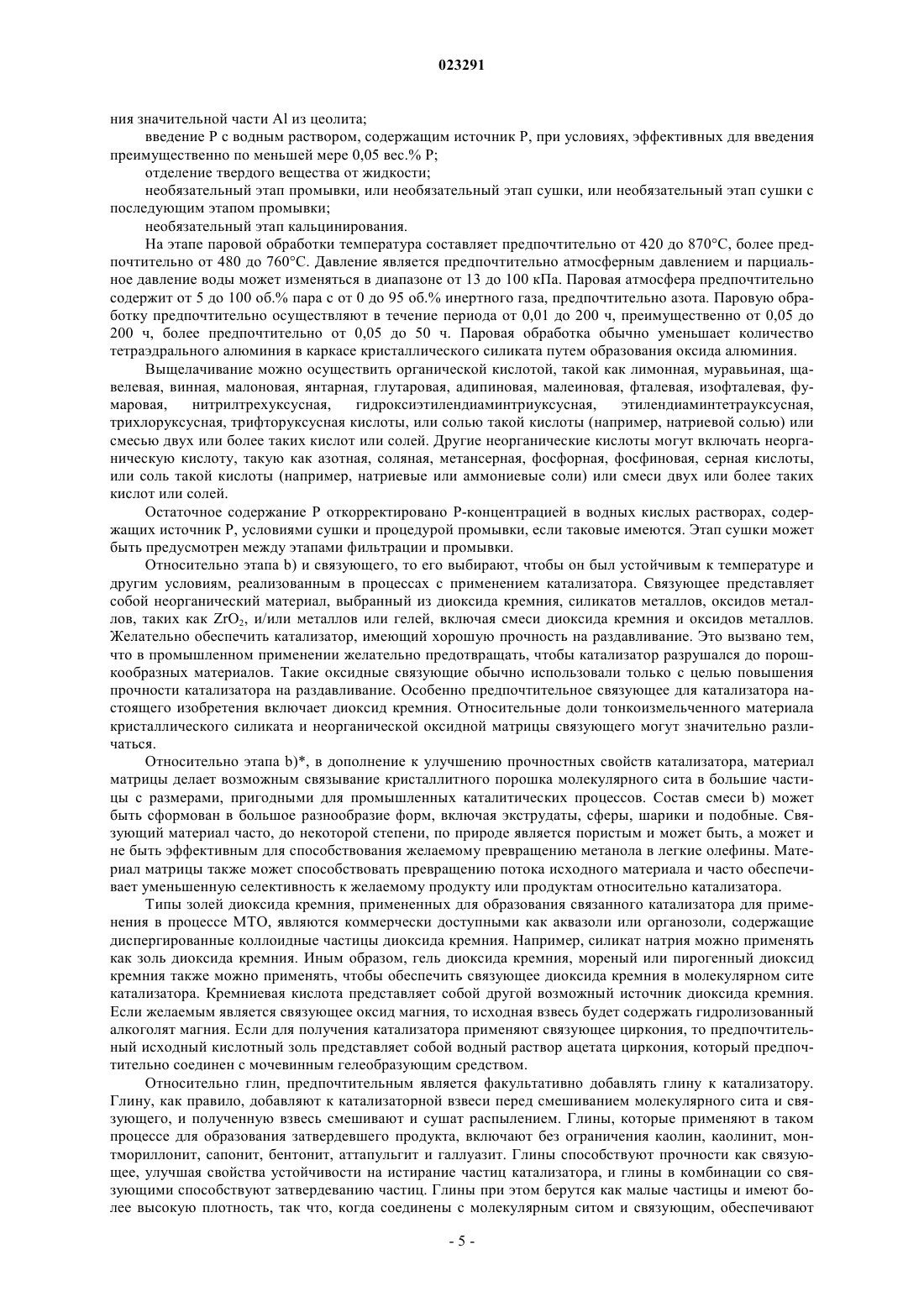

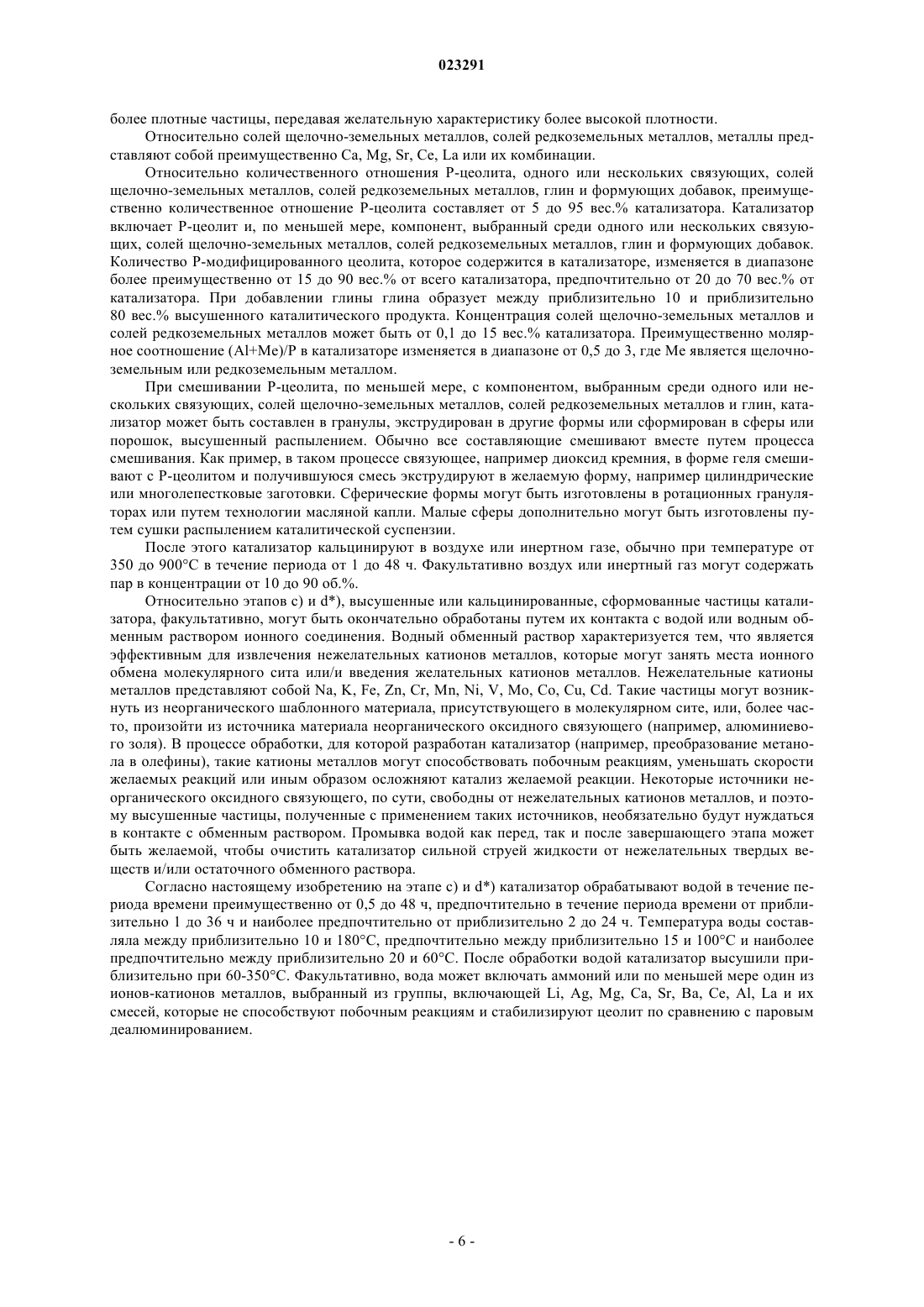

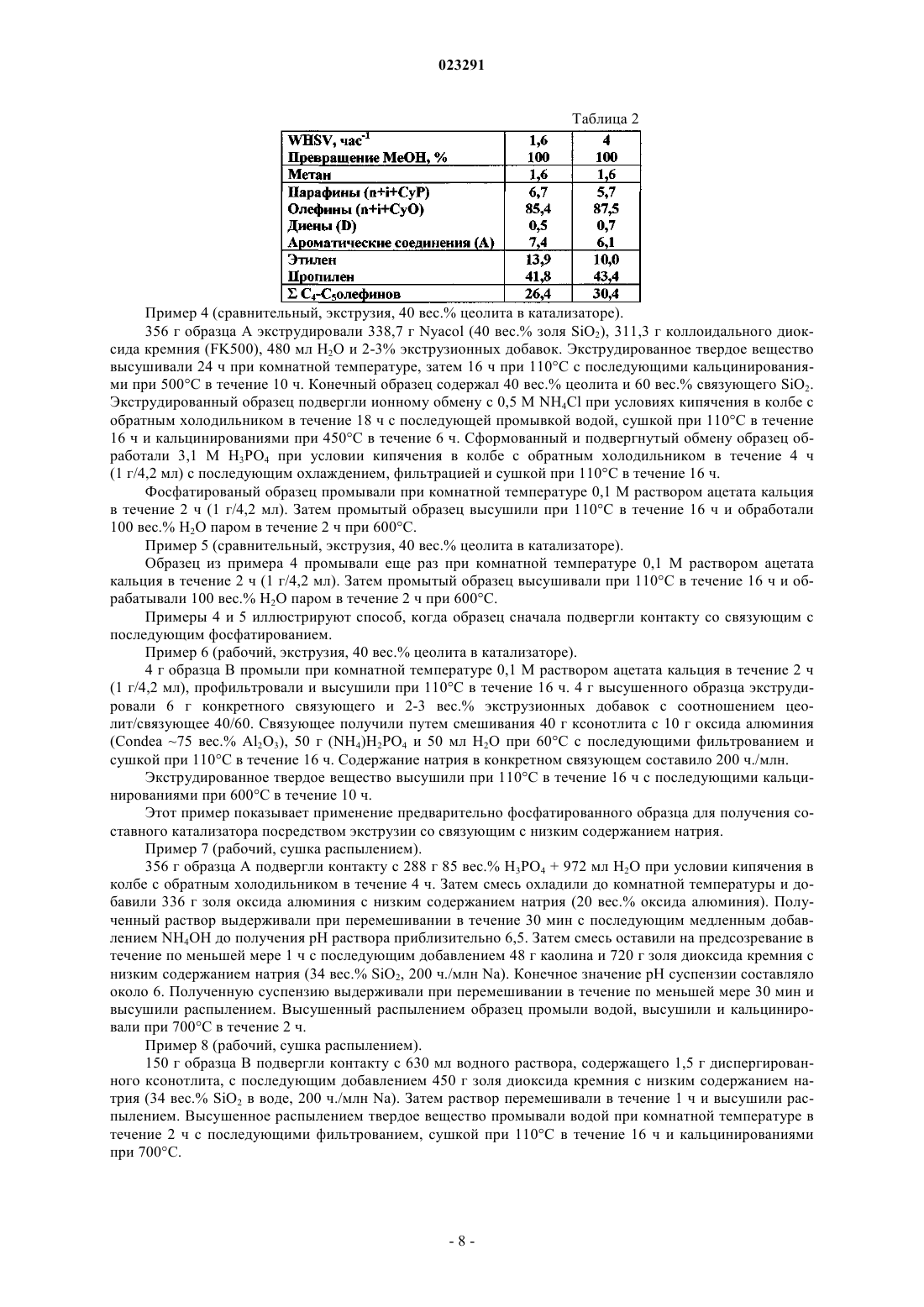

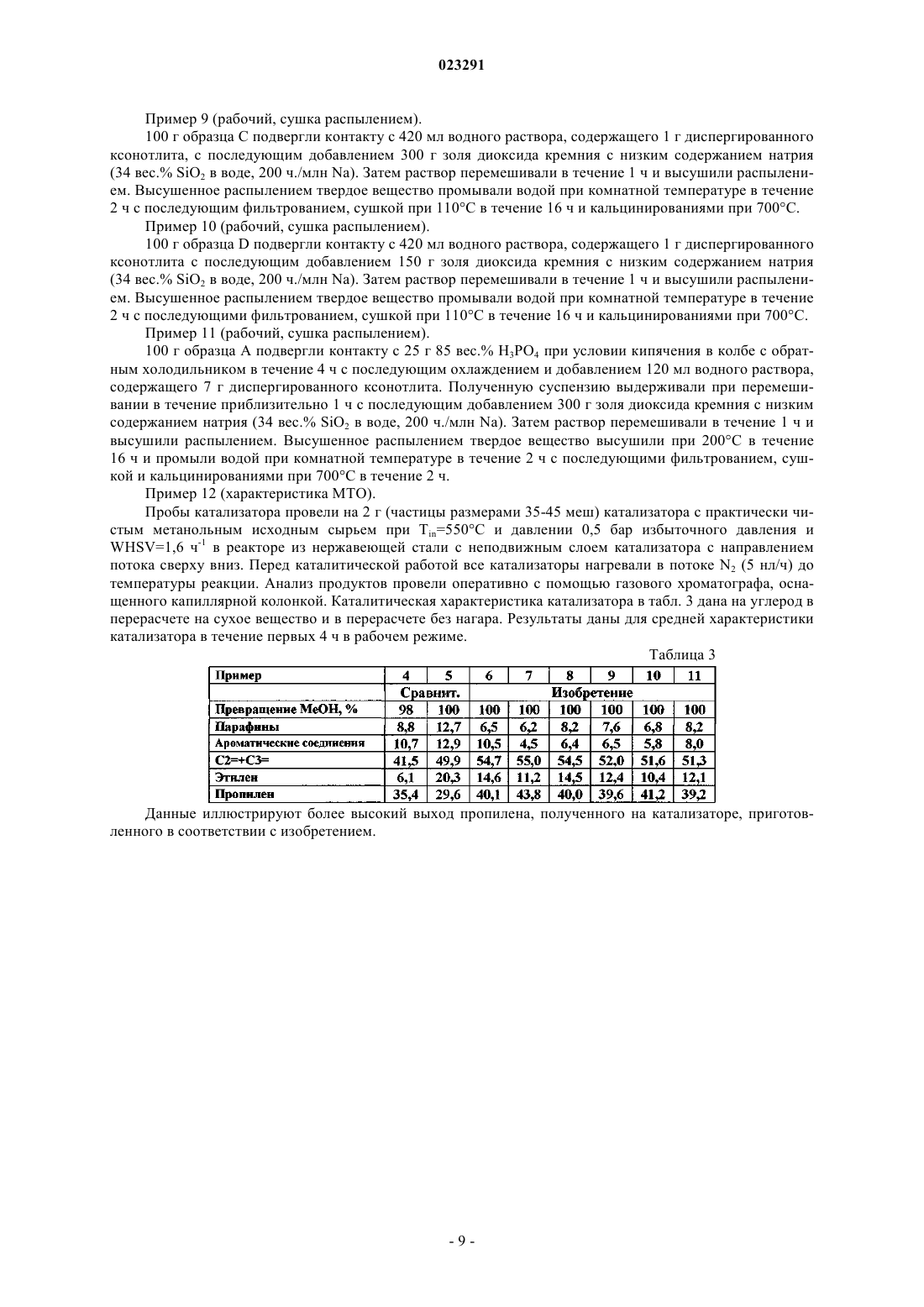

СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ПРОЦЕССА МТО, СОДЕРЖАЩЕГО МОДИФИЦИРОВАННЫЙ ФОСФОРОМ ЦЕОЛИТ Изобретение представляет собой способ получения катализатора процесса МТО для превращения спирта или сложного эфира в легкие олефины, содержащего модифицированный фосфором цеолит, где способ включает следующие этапы: a) соответствующую порцию фосфорсодержащего соединения вводят в цеолит, содержащий по меньшей мере одно 10-членное кольцо в структуре,перед введением любых других компонентов; b) модифицированный фосфором цеолит этапа а) смешивают, по меньшей мере, с компонентом, выбранным среди одного или нескольких связующих, солей щелочно-земельных металлов, солей редкоземельных металлов, глин и формующих добавок; b) получают тело катализатора из смеси b); c) проводят сушку или сушку с последующей промывкой; d) осуществляют кальцинирование; d) проводят промывку с последующей сушкой. Нестеренко Николай (BE), Ван Донк Сандер (FR), Мину Дельфин, Дат Жан-Пьер (BE) Носырева Е.Л. (RU)(71)(73) Заявитель и патентовладелец: ТОТАЛ РЕСЕРЧ ЭНД ТЕКНОЛОДЖИ ФЕЛЮИ (BE) Область изобретения Настоящее изобретение относится к способу получения катализатора процесса МТО (процесса преобразования метанола в олефины), содержащего модифицированный фосфором цеолит. Более точно, оно относится к способу получения катализатора процесса МТО для превращения спирта или сложного эфира в легкие олефины, содержащего модифицированный фосфором цеолит. Олефины традиционно производят из нефтяного сырья путем процессов каталитического или парового крекинга. С помощью таких процессов крекинга, особенно парового крекинга, из различного углеводородного сырья производят легкий(ие) олефин(ы), такой как этилен и/или пропилен. Этилен и пропилен являются важными товарными нефтепродуктами, пригодными во множестве процессов для создания пластмасс и других химических соединений. Ограниченная поставка и увеличивающаяся стоимость сырой нефти повлекли за собой поиск альтернативных способов производства углеводородных продуктов. С помощью процесса МТО производят легкие олефины, такие как этилен и пропилен, так же как и тяжелые углеводороды, такие как бутены. Указанный процесс МТО является превращением метанола или диметилового сложного эфира путем приведения в контакт с молекулярным ситом. Интерес к процессу преобразования метанола в олефины(МТО) основан на том факте, что метанол может быть получен из угля или природного газа путем производства синтез-газа, который затем подвергается химической обработке для производства метанола. Предпосылки изобретения Известны катализаторы, включающие фосформодифицированный цеолит (фосформодифицированный цеолит также называют Р-цеолитом). Нижеследующие уровни техники описали различные способы для создания указанных катализаторов. Документ США 2006106270 относится к применению бифункциональной каталитической системы в зоне реакции синтеза углеводорода процесса превращения кислородсодержащего вещества в пропилен (ОТР), которой выполняют при относительно высоких температурах, предпочтительно с паровым разбавителем и применением технологии реактора с движущимся слоем катализатора. Бифункциональная каталитическая система включает молекулярное сито, которое обладает бифункциональной способностью, диспергированное в модифицированной фосфором матрице оксида алюминия, содержащей неустойчивые анионы фосфора и/или алюминия. Объясняется, что эффект гидротермальной стабилизации,который наблюдают при использовании этой модифицированной фосфором матрицы оксида алюминия,обусловлен миграцией или дисперсией анионов фосфора и/или алюминия из этой матрицы в связанное молекулярное сито. Такие анионы затем пригодны к восстановлению, обжигу и/или стабилизации каркаса молекулярного сита по сравнению с хорошо известным механизмом деалюминирования деструкции или модификации каркаса молекулярного сита, что вызвано воздействием пара при температурах, соответствующих примененным в зоне реакции ОТР и в зоне регенерации. Документ США 4356338 раскрывает способ уменьшения закоксовывания катализатора и продления срока службы катализатора путем предварительной обработки катализатора паром и/или фосфорсодержащим соединением. Предварительная обработка может быть выполнена пропитыванием катализатора или комбинации катализатор/связующее фосфорсодержащим соединением для нанесения примерно 4 вес.% фосфора и предпочтительно от приблизительно 2 до приблизительно 15 вес.% фосфора на основе веса катализатора или матрицы катализатор/связующее, подлежащей обработке. Документ США 5231064 направлен на флюидизированный катализатор, включающий глину и цеолит, по меньшей мере одно из которых обрабатывали фосфорсодержащим соединением, например дигидрофосфатом аммония или фосфорной кислотой, и который сушат распылением при низком pH,предпочтительно ниже чем приблизительно 3. Указанный катализатор, как полагают, преимущественно проявляет уменьшенное истирание. Европейский патентный документ EP 511013 A2 обеспечивает усовершенствованный процесс для производства C2-C5-олефинов из высшего олефинового или парафинового сырья или смешанного олефинового и парафинового сырья. Согласно данному уровню техники углеводородные исходные материалы контактируют с особым катализатором ZSM-5 при повышенных температурах, высокой объемной скорости и низком парциальном давлении углеводорода для производства низших олефинов. Катализаторы обрабатывают паром перед применением в превращении углеводорода. Активный каталитический компонент представляет собой фосфорсодержащий ZSM-5, который имеет отношение поверхности Si/Al в диапазоне 20-60. Предпочтительно фосфор добавляют к образованному ZSM-5 путем пропитыванияZSM-5 соединением фосфора согласно процедурам, описанным, например, в патенте США 3972832. Менее предпочтительно соединение фосфора можно добавить к многокомпонентной смеси, из которой формируют катализатор. Соединение фосфора добавляют в количестве, достаточном для обеспечения конечной композиции ZSM-5, содержащей 0,1-10 вес.% фосфора, предпочтительно 1-3 вес.%. Фосфорсодержащийй ZSM-5 предпочтительно комбинируют с известными связующими или матрицами, такими как диоксид кремния, каолин, кальциевый бентонит, оксид алюминия, алюминат кремния и подобные. ZSM-5, как правило, содержит 1-50 вес.% каталитической композиции, предпочтительно 5-30 вес.% и наиболее предпочтительно 10-25 вес.%. Европейский патентный документ EP 568913 A2 описывает способ получения катализатора на основе ZSM-5, приспособленного для применения в каталитическом превращении метанола или диметилового эфира в легкие олефины, где способ включает следующие последовательные этапы: смешивание цеолитового катализатора на основе ZSM-5 с золем диоксида кремния и раствором нитрата аммония; перемешивание, прессование, сушка и кальцинирование смеси; обмен модифицированного цеолита с раствором HCl при 70-90C; сушка и кальцинирование H-модифицированного цеолита; пропитывание H-модифицированного цеолита фосфорной кислотой под пониженным давлением; сушка и кальцинирование P-модифицированного цеолит; пропитывание P-модифицированного цеолита раствором редкоземельных элементов под пониженным давлением; сушка и кальцинирование P-модифицированного редкоземельными элементами цеолита; гидротермальная обработка P-модифицированного редкоземельными элементами цеолита при 500600C водяным паром и кальцинирование модифицированного цеолита. Международная заявка WO 03/020667 относится к процессу получения олефина, в частности этилена и пропилена, из исходных кислородсодержащих материалов, включающему контакт кислородсодержащих исходных материалов по меньшей мере с двумя различными цеолитными катализаторами для формирования олефиновой композиции, где первый из цеолитных катализаторов содержит ZSM-5 молекулярное сито и второй из цеолитных катализаторов содержит цеолитное молекулярное сито, выбранное из группы, состоящей из ZSM-22, ZSM-23, ZSM-35, ZSM-48 и их смесей. ZSM-5 может быть немодифицированным, модифицированным фосфором, модифицированным паром, имеющим объем микропор,уменьшенный не менее чем до 50% от такового ZSM-5, необработанного паром, или различными их смесями. Согласно одному варианту осуществления цеолит является модифицированным фосфорсодержащим соединением для контроля уменьшения объема поры. Альтернативно, цеолит обрабатывают паром,и соединение фосфора добавляют до или после обработки паром. Количество фосфора, как измерено на элементной основе, составляет от 0,05 до 20 вес.% и предпочтительно составляет от 1 до 10 вес.% на основе веса цеолитного молекулярного сита. Предпочтительно атомное отношение фосфора к алюминию каркаса (т.е. в цеолитном каркасе) составляет не более чем 4:1 и более предпочтительно от 2:1 до 4:1. Введение фосфорного модификатора в катализатор изобретения выполняют, согласно одному варианту осуществления путем контакта цеолитного молекулярного сита либо самого, либо цеолита в комбинации со связующим с раствором соответствующего соединения фосфора. Твердый цеолит или цеолитный катализатор отделяют от раствора фосфора, высушивают и кальцинируют. В некоторых случаях добавленный фосфор превращают в его оксидную форму при таких же условиях. Контакт с фосфорсодержащим соединением, как правило, проводят при температуре от 25 до 125C в течение от 15 мин до 20 ч. Концентрация фосфора в цеолите может составлять от 0,01 до 30 вес.%. Этот уровень техники раскрывает несоставленный P-ZSM-5. Общий способ производства составленного P-цеолита, содержащего катализатор, заключается в пропитывании уже предварительно составленного цеолита (например, цеолит + связующее) с добавлением к реакционной среде P-соединений или фосфора. Большое количество патентов раскрывает рецепт получения активной фазы (не составленного фосфатированного цеолита) средствами фосфатации цеолита и их применением в превращении метанола. Некоторые из таких ссылок включают варианты дополнительного смешивания активной фазы со связующим. Однако активная фаза полезна как таковая в реакции. Допускают, что связующее исполняет роль только разбавителя, что не является нормальным случаем. Способ настоящего изобретения отличается от большого числа известных в области техники получений активной фазы на основе Р-цеолита изза обращения к получению составленного катализатора и внедрения этапа фосфатации на первой стадии. Кроме того, фосфатация цеолита (формирование активной фазы) на первом этапе необязательно приводит к пригодному катализатору. С другой стороны, полный рецепт приводит к хорошему катализатору. Катализатор, на который ссылаются в настоящем изобретении, содержит цеолит и, по меньшей мере, компонент, выбранный среди одного или нескольких связующих, солей щелочно-земельных металлов, солей редкоземельных металлов, глин и формующих добавок. Соли металлов, связующее и глины могут также адсорбировать мешающий фосфор и даже конкурировать с цеолитом, предотвращая свойственную фосфатацию цеолита. Наличие следов металлов, адсорбирующих преимущественно фосфор,могли даже больше нарушить фосфатацию цеолита. Это часто приводит к неселективным катализаторам из-за плохой воспроизводимости и закупорки пор связующим. Способ настоящего изобретения обеспечивает раствор для селективного фосфатирования цеолита, преодолевающий побочные эффекты наличия связующего, солей металлов или глин. Таким образом, настоящее изобретение раскрывает, что получение катализатора требует фосфатации цеолита перед введением любых других компонентов, таких как связующее, металлы, глины и формующие добавки. Такой способ гарантирует воспроизводимость получения, гидротермальную стабильность и хорошую характеристику катализатора. Краткое описание настоящего изобретения Настоящее изобретение относится к способу получения катализатора процесса МТО для превращения спирта или сложного эфира в легкие олефины, содержащего модифицированный фосфором цеолит,где способ включает следующие этапы:a) соответствующую порцию фосфорсодержащего соединения вводят в цеолит, содержащий по меньшей мере одно 10-членное кольцо в структуре, перед введением любых других компонентов;b) модифицированный фосфором цеолит этапа a) смешивают, по меньшей мере, с компонентом,выбранным среди одного или нескольких связующих, солей щелочно-земельных металлов, солей редкоземельных металлов, глин и формующих добавок;b) получают тело катализатора из смеси b);c) проводят сушку или сушку с последующей промывкой;d) проводят промывку с последующей сушкой. Преимущественно цеолит содержит менее чем 1000 ч./млн по весу натрия, менее чем 1000 ч./млн по весу калия и менее чем 1000 ч./млн по весу железа. Преимущественно цеолит содержит менее чем 200 ч./млн щелочных и щелочно-земельных металлов. Преимущественно объемное соотношение Si/Al исходного цеолита составляет менее 20. Преимущественно цеолит содержит менее чем 100 ч./млн редокс и благородных элементов, таких как Zn, Cr, Ti,Rh, Mn, Ni, V, Mo, Co, Cu, Cd, Pt, Pd, Ir, Ru, Re. Источник фосфора преимущественно, по сути, является свободным от соединений металлов. Его преимущественно выбирают среди H3PO4, фосфатов аммония или органических P-соединений. Количество фосфора, введенное в цеолит на этапе а), может составлять от 0,5 до 30 вес.%, но предпочтительно от 0,5 до 9%. Преимущественно молярное соотношение P/Al на этапе а) составляет выше чем 1 путем обеспечения избытка фосфатирующего средства. Этапы составления b) и с) можно выполнять средствами сушки распылением, экструзии, масляной капли и т.д. Согласно настоящему изобретению на этапе с) и d) катализатор обрабатывают водой в течение периода времени преимущественно от 0,5 до 48 ч, предпочтительно в течение промежутка времени приблизительно от 1 до 36 ч и наиболее предпочтительно приблизительно от 2 до 24 ч. Температура воды составляет между приблизительно 10 и 180C, предпочтительно между приблизительно 15 и 100C и наиболее предпочтительно между приблизительно 20 и 60C. После обработки водой катализатор сушат приблизительно при 60-350C. Необязательно, вода может содержать аммоний или/и по меньшей мере один из ионов, выбранных из группы, состоящей из Li, Ag, Mg, Ca, Sr, Ba, Ce, Al,La и их смесей. В конце этапа a) необязательно отделять P-цеолит от реакционной среды, связующие, соли щелочно-земельных металлов, соли редкоземельных металлов, глины и формующие добавки можно добавить непосредственно в реакционную среду. В предпочтительном варианте осуществления применяют связующее и глины с низким содержанием натрия. Перед этапом фосфарирования a) цеолит можно подвергать различным обработкам, включая ионный обмен, обработку паром, кислотную обработку, пассивацию поверхности путем нанесения диоксида кремния и т.д. В предпочтительном варианте осуществления содержание натрия в связующем и глинах составляет менее чем 5000 ч./млн натрия. Предпочтительный цеолит выбирают из MFI, MTT, FER, MEL, TON, MWW, EUO, MFS, ZSM-48. Детальное описание изобретения Относительно процесса МТО для превращения спирта или сложного эфира в легкие олефины этот процесс описан во многих патентных заявках. Можно ссылаться патентные заявки WO 2004/016572,WO 2005/016856, WO 2008/110526, WO 2008/1 10528, WO 2008/110530, WO 2009/016153,WO 2009/156434 и WO 2009/016154, содержание которых включается в настоящее описание. Относительно цеолита, содержащего по меньшей мере одно 10-членное кольцо в структуре, можно привести кристаллические силикаты. Как пример, MFI (ZSM-5, силикалит-1, боралит C, TS-1), MEL(МСМ-22, PSH-3, 5 ITQ-1, МСМ-49), TON (ZSM-22, тета-1, NU-10), EUO (ZSM-50, EU-1), MFS (ZSM-57) и ZSM-48 семейство микропористых материалов, состоящих из кремния, алюминия, кислорода и необязательно бора. Трехбуквенные обозначения "MFI" и "MEL", каждое, отражают особый тип кристаллической структуры силиката, как установлено структурной комиссией Международной ассоциации по цеолитам. Примеры кристаллического силиката MFI типа представляют собой искусственный цеолит ZSM-5 и силикалит и другие кристаллические силикаты MFI типа, известные в данной области. Примеры кристал-3 023291 лического силиката MEL семейства представляют собой цеолит ZSM-11 и другие кристаллические силикаты MEL типа, известные в данной области. Другими примерами являются боралит D и силикалит-2,как описано Международной ассоциацией по цеолитам (Atlas of zeolite structure types, 1987, Butterworths). Предпочтительные кристаллические силикаты имеют поры или каналы, определяемые кольцами с десятью атомами кислорода. Кристаллические силикаты представляют собой микропористые кристаллические неорганические полимеры на основе каркаса тетраэдра XO4, связанные друг с другом путем распределения ионов кислорода, где X может быть трехвалентным (например, Al, B, ) или четырехвалентным (например, Ge, Si,). Кристаллическую структуру кристаллического силиката определяют особым порядком, в котором сетка тетраэдральных единиц связана вместе. Размер поровых просветов кристаллического силиката определяют числом тетраэдральных единиц или, альтернативно, атомами кислорода, необходимыми для формирования пор и природы катионов, которые присутствуют в порах. Они обладают уникальной комбинацией следующих свойств: большой площадью внутренней поверхности; однородными порами с одним или несколькими дискретными размерами; способностью к ионному обмену; хорошей термоустойчивостью; и способностью адсорбировать органические соединения. Так как поры таких кристаллических силикатов подобны по размеру многим органическим молекулам практического интереса, они контролируют вход и выход реагентов и продуктов, приводя к особой селективности в каталитических реакциях. Кристаллические силикаты с MFI структурой обладают двунаправленной системой пересечения пор со следующими диаметрами пор: прямолинейный канал вдоль [010]:0,53-0,56 нм и синусоидальный канал вдоль [100]:0,51-0,55 нм. Кристаллические силикаты с MEL структурой обладают двунаправленной прямолинейной системой пересечения пор с прямолинейными каналами вдоль [100], имеющими диаметры пор 0,53-0,54 нм. В конкретном варианте осуществления кристаллический силикат обрабатывают паром, чтобы удалить алюминий из каркаса кристаллического силиката перед фосфатированием. Паровую обработку проводят при повышенной температуре предпочтительно в диапазоне от 425 до 870C, более предпочтительно в диапазоне от 540 до 815C и при давлении 1-5 бара и парциальном давлении воды от 13 до 200 кПа. Предпочтительно паровую обработку проводят в атмосфере, содержащей от 5 до 100% пара. Паровая атмосфера предпочтительно содержит от 5 до 100 об.% пара с от 0 до 95 об.% инертного газа,предпочтительно азота. Более предпочтительная атмосфера содержит 72 об.% пара и 28 об.% азота, т.е. пар 72 кПа при давлении 1 атм. Паровую обработку предпочтительно осуществляют в течение периода от 1 до 200 ч, более предпочтительно от 20 ч до 100 ч. Как указано выше, паровая обработка стремится уменьшать количество тетраэдрального алюминия в каркасе кристаллического силиката путем образования оксида алюминия. Дополнительно, если во время получения цеолита применяли фосфатированные щелочные или щелочно-земельные металлы, молекулярное сито могло быть подвергнуто этапу ионного обмена. Обычно ионный обмен совершают в водных растворах, применяя соли аммония или неорганических кислот. Относительно введения P в цеолит, как пример указанный P-модифицированный цеолит изготовляют путем процесса, включающего в таком порядке: введение P; отделение твердого вещества от жидкости, если имеется; необязательный этап промывки, или необязательный этап сушки, или необязательный этап сушки с последующим этапом промывки; этап кальцинирования. Факультативно, контакт с фосфорсодержащим соединением проводят при температуре от 40 до 110C. P может быть введен любыми способами или, как пример, согласно рецепту, описанному в патенте США 3911041. Отделение жидкости от твердого вещества преимущественно осуществляют путем фильтрации при температуре между 0-90C, центрифугирования при температуре между 0-90C, выпаривания или равноценными. Факультативно, цеолит можно высушить после отделения перед промывкой. Преимущественно указанную сушку осуществляют при температуре между 40-600C преимущественно в течение 1-10 ч. Такая сушка может проходить либо в статических условиях, либо в потоке газа. Можно применять воздух, азот или любые инертные газы. Этап промывки может быть выполнен либо во время фильтрации (этап отделения) порцией холодной (40C) или теплой воды (40, но 90C) или твердое вещество может быть подвергнуто водному раствору (1 кг твердого вещества/4 л водного раствора) и обработано в условиях нагрева с обратным холодильником в течение 0,5-10 ч с последующим выпариванием или фильтрацией. Согласно особому варианту осуществления модифицированный фосфором цеолит является изготовленным способом, включающим в таком порядке: выбор цеолита; обработка паром при температуре, изменяющейся в диапазоне от 400 до 870C в течение 0,01-200 ч; необязательное выщелачивание водным кислым раствором при условиях, эффективных для удале-4 023291 ния значительной части Al из цеолита; введение P с водным раствором, содержащим источник P, при условиях, эффективных для введения преимущественно по меньшей мере 0,05 вес.% P; отделение твердого вещества от жидкости; необязательный этап промывки, или необязательный этап сушки, или необязательный этап сушки с последующим этапом промывки; необязательный этап кальцинирования. На этапе паровой обработки температура составляет предпочтительно от 420 до 870C, более предпочтительно от 480 до 760C. Давление является предпочтительно атмосферным давлением и парциальное давление воды может изменяться в диапазоне от 13 до 100 кПа. Паровая атмосфера предпочтительно содержит от 5 до 100 об.% пара с от 0 до 95 об.% инертного газа, предпочтительно азота. Паровую обработку предпочтительно осуществляют в течение периода от 0,01 до 200 ч, преимущественно от 0,05 до 200 ч, более предпочтительно от 0,05 до 50 ч. Паровая обработка обычно уменьшает количество тетраэдрального алюминия в каркасе кристаллического силиката путем образования оксида алюминия. Выщелачивание можно осуществить органической кислотой, такой как лимонная, муравьиная, щавелевая, винная, малоновая, янтарная, глутаровая, адипиновая, малеиновая, фталевая, изофталевая, фумаровая,нитрилтрехуксусная,гидроксиэтилендиаминтриуксусная,этилендиаминтетрауксусная,трихлоруксусная, трифторуксусная кислоты, или солью такой кислоты (например, натриевой солью) или смесью двух или более таких кислот или солей. Другие неорганические кислоты могут включать неорганическую кислоту, такую как азотная, соляная, метансерная, фосфорная, фосфиновая, серная кислоты,или соль такой кислоты (например, натриевые или аммониевые соли) или смеси двух или более таких кислот или солей. Остаточное содержание P откорректировано P-концентрацией в водных кислых растворах, содержащих источник P, условиями сушки и процедурой промывки, если таковые имеются. Этап сушки может быть предусмотрен между этапами фильтрации и промывки. Относительно этапа b) и связующего, то его выбирают, чтобы он был устойчивым к температуре и другим условиям, реализованным в процессах с применением катализатора. Связующее представляет собой неорганический материал, выбранный из диоксида кремния, силикатов металлов, оксидов металлов, таких как ZrO2, и/или металлов или гелей, включая смеси диоксида кремния и оксидов металлов. Желательно обеспечить катализатор, имеющий хорошую прочность на раздавливание. Это вызвано тем,что в промышленном применении желательно предотвращать, чтобы катализатор разрушался до порошкообразных материалов. Такие оксидные связующие обычно использовали только с целью повышения прочности катализатора на раздавливание. Особенно предпочтительное связующее для катализатора настоящего изобретения включает диоксид кремния. Относительные доли тонкоизмельченного материала кристаллического силиката и неорганической оксидной матрицы связующего могут значительно различаться. Относительно этапа b), в дополнение к улучшению прочностных свойств катализатора, материал матрицы делает возможным связывание кристаллитного порошка молекулярного сита в большие частицы с размерами, пригодными для промышленных каталитических процессов. Состав смеси b) может быть сформован в большое разнообразие форм, включая экструдаты, сферы, шарики и подобные. Связующий материал часто, до некоторой степени, по природе является пористым и может быть, а может и не быть эффективным для способствования желаемому превращению метанола в легкие олефины. Материал матрицы также может способствовать превращению потока исходного материала и часто обеспечивает уменьшенную селективность к желаемому продукту или продуктам относительно катализатора. Типы золей диоксида кремния, примененных для образования связанного катализатора для применения в процессе МТО, являются коммерчески доступными как аквазоли или органозоли, содержащие диспергированные коллоидные частицы диоксида кремния. Например, силикат натрия можно применять как золь диоксида кремния. Иным образом, гель диоксида кремния, мореный или пирогенный диоксид кремния также можно применять, чтобы обеспечить связующее диоксида кремния в молекулярном сите катализатора. Кремниевая кислота представляет собой другой возможный источник диоксида кремния. Если желаемым является связующее оксид магния, то исходная взвесь будет содержать гидролизованный алкоголят магния. Если для получения катализатора применяют связующее циркония, то предпочтительный исходный кислотный золь представляет собой водный раствор ацетата циркония, который предпочтительно соединен с мочевинным гелеобразующим средством. Относительно глин, предпочтительным является факультативно добавлять глину к катализатору. Глину, как правило, добавляют к катализаторной взвеси перед смешиванием молекулярного сита и связующего, и полученную взвесь смешивают и сушат распылением. Глины, которые применяют в таком процессе для образования затвердевшего продукта, включают без ограничения каолин, каолинит, монтмориллонит, сапонит, бентонит, аттапульгит и галлуазит. Глины способствуют прочности как связующее, улучшая свойства устойчивости на истирание частиц катализатора, и глины в комбинации со связующими способствуют затвердеванию частиц. Глины при этом берутся как малые частицы и имеют более высокую плотность, так что, когда соединены с молекулярным ситом и связующим, обеспечивают более плотные частицы, передавая желательную характеристику более высокой плотности. Относительно солей щелочно-земельных металлов, солей редкоземельных металлов, металлы представляют собой преимущественно Ca, Mg, Sr, Ce, La или их комбинации. Относительно количественного отношения P-цеолита, одного или нескольких связующих, солей щелочно-земельных металлов, солей редкоземельных металлов, глин и формующих добавок, преимущественно количественное отношение P-цеолита составляет от 5 до 95 вес.% катализатора. Катализатор включает P-цеолит и, по меньшей мере, компонент, выбранный среди одного или нескольких связующих, солей щелочно-земельных металлов, солей редкоземельных металлов, глин и формующих добавок. Количество P-модифицированного цеолита, которое содержится в катализаторе, изменяется в диапазоне более преимущественно от 15 до 90 вес.% от всего катализатора, предпочтительно от 20 до 70 вес.% от катализатора. При добавлении глины глина образует между приблизительно 10 и приблизительно 80 вес.% высушенного каталитического продукта. Концентрация солей щелочно-земельных металлов и солей редкоземельных металлов может быть от 0,1 до 15 вес.% катализатора. Преимущественно молярное соотношение (Al+Me)/P в катализаторе изменяется в диапазоне от 0,5 до 3, где Me является щелочноземельным или редкоземельным металлом. При смешивании P-цеолита, по меньшей мере, с компонентом, выбранным среди одного или нескольких связующих, солей щелочно-земельных металлов, солей редкоземельных металлов и глин, катализатор может быть составлен в гранулы, экструдирован в другие формы или сформирован в сферы или порошок, высушенный распылением. Обычно все составляющие смешивают вместе путем процесса смешивания. Как пример, в таком процессе связующее, например диоксид кремния, в форме геля смешивают с P-цеолитом и получившуюся смесь экструдируют в желаемую форму, например цилиндрические или многолепестковые заготовки. Сферические формы могут быть изготовлены в ротационных грануляторах или путем технологии масляной капли. Малые сферы дополнительно могут быть изготовлены путем сушки распылением каталитической суспензии. После этого катализатор кальцинируют в воздухе или инертном газе, обычно при температуре от 350 до 900C в течение периода от 1 до 48 ч. Факультативно воздух или инертный газ могут содержать пар в концентрации от 10 до 90 об.%. Относительно этапов c) и d), высушенные или кальцинированные, сформованные частицы катализатора, факультативно, могут быть окончательно обработаны путем их контакта с водой или водным обменным раствором ионного соединения. Водный обменный раствор характеризуется тем, что является эффективным для извлечения нежелательных катионов металлов, которые могут занять места ионного обмена молекулярного сита или/и введения желательных катионов металлов. Нежелательные катионы металлов представляют собой Na, K, Fe, Zn, Cr, Mn, Ni, V, Mo, Co, Cu, Cd. Такие частицы могут возникнуть из неорганического шаблонного материала, присутствующего в молекулярном сите, или, более часто, произойти из источника материала неорганического оксидного связующего (например, алюминиевого золя). В процессе обработки, для которой разработан катализатор (например, преобразование метанола в олефины), такие катионы металлов могут способствовать побочным реакциям, уменьшать скорости желаемых реакций или иным образом осложняют катализ желаемой реакции. Некоторые источники неорганического оксидного связующего, по сути, свободны от нежелательных катионов металлов, и поэтому высушенные частицы, полученные с применением таких источников, необязательно будут нуждаться в контакте с обменным раствором. Промывка водой как перед, так и после завершающего этапа может быть желаемой, чтобы очистить катализатор сильной струей жидкости от нежелательных твердых веществ и/или остаточного обменного раствора. Согласно настоящему изобретению на этапе c) и d) катализатор обрабатывают водой в течение периода времени преимущественно от 0,5 до 48 ч, предпочтительно в течение периода времени от приблизительно 1 до 36 ч и наиболее предпочтительно от приблизительно 2 до 24 ч. Температура воды составляла между приблизительно 10 и 180C, предпочтительно между приблизительно 15 и 100C и наиболее предпочтительно между приблизительно 20 и 60C. После обработки водой катализатор высушили приблизительно при 60-350C. Факультативно, вода может включать аммоний или по меньшей мере один из ионов-катионов металлов, выбранный из группы, включающей Li, Ag, Mg, Ca, Sr, Ba, Ce, Al, La и их смесей, которые не способствуют побочным реакциям и стабилизируют цеолит по сравнению с паровым деалюминированием. Примеры Пример 1. Образец цеолита ZSM-5 (Si/Al=12) в Н-форме (содержащий 445 ч./млн Na, менее 25 ч./млн K,178 ч./млн Fe, 17 ч./млн Ca и синтезированный без шаблона) обработали паром 550C в течение 6 ч в 100% H2O при атмосферном давлении. Образец далее идентифицировали как образец A. Обработанное паром твердое вещество A подвергли контакту с 3,14 М раствором H3PO4 в течение 4 ч при условии кипячения в колбе с обратным холодильником (4,2 мл/1 г цеолита). Затем твердое вещество отделили от жидкой фазы при комнатной температуре путем фильтрования из раствора. Полученный материал высушили при 200C в течение 16 ч. Образец далее идентифицировали как образец B. 100 г обработанного паром твердого вещества A подвергли контакту с 31 г 85 вес.% H3PO4 в 400 млH2O при условии кипячения в колбе с обратным холодильником в течение 4 ч. Затем раствор охладили и 10 г ксонотлита (силиката кальция) добавили к смеси с последующими перемешиванием при комнатной температуре в течение 30 мин и выпариванием. Образец далее идентифицировали как образец C. 100 г обработанного паром твердого вещества A подвергли контакту с 109,1 г 85 вес.% H3PO4 в 320 мл H2O при условии кипячения в колбе с обратным холодильником в течение 4 ч. Затем 100 г ксонотлита (силиката кальция) добавили к смеси с последующим перемешиванием при комнатной температуре в течение 30 мин и выпариванием. Образец далее идентифицировали как образец D. Пример 2 (сравнительный). Этот пример иллюстрирует тот факт, что фосфатированная активная фаза необязательно является хорошим катализатором для превращения кислородсодержащих веществ. Смешивание со связующим и последовательность этапа, данного в формуле изобретения, дают больше чем простой эффект разбавления. 25 г образца B (содержащего 5 вес.% фосфора) дополнительно высушили при 400C в течение 3 ч и промыли в течение 2 ч при 80C дистиллированной водой с последующим фильтрованием при комнатной температуре (P=3,4 вес.%, Al=2,7 вес.%). Полученное твердое вещество уравновесили путем обработки паром при 600C в течение 2 ч. Пробы катализатора провели на 2 г (частицы с размером 35-45 меш) катализатора с практически чистым метанольным исходным сырьем при Tin=550C и при давлении 0,5 бар избыточного давления иWHSV (объемная скорость)=1,6 ч-1 в реакторе из нержавеющей стали с неподвижным слоем катализатора с направлением потока сверху вниз. До каталитической работы все катализаторы нагревали в потоке N2(5 нл/ч) до температуры реакции. Анализ продуктов проводили оперативно с помощью газового хроматографа, оснащенного капиллярной колонкой. Каталитическая характеристика катализатора в табл. 1 дана на углерод в перерасчете на сухое вещество и в перерасчете без нагара. Таблица 1 Пример 3 (рабочий пример). 320 г образца B смешали с 400 г конкретного связующего (P=16,7 вес.%, Si=14,5, Mg=0,19,Al=0,018 вес.%, K=230 ч./млн, Na=230 ч./млн, Ca=20,3 вес.%), 165 мл H2O, 235 мл золя диоксида кремния с малым содержанием натрия, содержащего 34 вес.% SiO2, и 2-3 вес.% экструзионных добавок. Смесь перемешивали в течение 30 мин и экструдировали. Конкретное связующее производили путем смешивания эквивалентной массы NH4H2PO4 и ксонотлита в водной среде при комнатной температуре (1 г твердого вещества/4 мл воды). После перемешивания в течение 60 мин фосфатированый ксонотлит отделили от жидкости путем фильтрования и высушили. Высушенный продукт применили как экструзионный компонент. Экструдированное твердое вещество высушивали 24 ч при комнатной температуре, затем 16 ч при повышенной температуре с последующей промывкой и обработкой паром при 600C в течение 2 ч. Образец далее идентифицировали как E. Пробы катализатора провели на 2 г (частицы размерами 35-45 меш) катализатора с практически чистым метанольным исходным сырьем при Tin=550C и давлении 0,5 бар избыточного давления иWHSV=1,6 ч-1 в реакторе из нержавеющей стали с неподвижным слоем катализатора с направлением потока сверху вниз. До каталитической работы все катализаторы нагревали в потоке N2 (5 нл/ч) до температуры реакции. Анализ продуктов провели оперативно с помощью газового хроматографа, оснащенного капиллярной колонкой. Каталитическая характеристика катализатора в табл. 1 дана на углерод в перерасчете на сухое вещество и в перерасчете без нагара. Результаты даны для характеристики катализатора в течение 8 ч в рабочем режиме. Пример 4 (сравнительный, экструзия, 40 вес.% цеолита в катализаторе). 356 г образца A экструдировали 338,7 г Nyacol (40 вес.% золя SiO2), 311,3 г коллоидального диоксида кремния (FK500), 480 мл H2O и 2-3% экструзионных добавок. Экструдированное твердое вещество высушивали 24 ч при комнатной температуре, затем 16 ч при 110C с последующими кальцинированиями при 500C в течение 10 ч. Конечный образец содержал 40 вес.% цеолита и 60 вес.% связующего SiO2. Экструдированный образец подвергли ионному обмену с 0,5 М NH4Cl при условиях кипячения в колбе с обратным холодильником в течение 18 ч с последующей промывкой водой, сушкой при 110C в течение 16 ч и кальцинированиями при 450C в течение 6 ч. Сформованный и подвергнутый обмену образец обработали 3,1 М H3PO4 при условии кипячения в колбе с обратным холодильником в течение 4 ч(1 г/4,2 мл) с последующим охлаждением, фильтрацией и сушкой при 110C в течение 16 ч. Фосфатированый образец промывали при комнатной температуре 0,1 М раствором ацетата кальция в течение 2 ч (1 г/4,2 мл). Затем промытый образец высушили при 110C в течение 16 ч и обработали 100 вес.% H2O паром в течение 2 ч при 600C. Пример 5 (сравнительный, экструзия, 40 вес.% цеолита в катализаторе). Образец из примера 4 промывали еще раз при комнатной температуре 0,1 М раствором ацетата кальция в течение 2 ч (1 г/4,2 мл). Затем промытый образец высушивали при 110C в течение 16 ч и обрабатывали 100 вес.% H2O паром в течение 2 ч при 600C. Примеры 4 и 5 иллюстрируют способ, когда образец сначала подвергли контакту со связующим с последующим фосфатированием. Пример 6 (рабочий, экструзия, 40 вес.% цеолита в катализаторе). 4 г образца B промыли при комнатной температуре 0,1 М раствором ацетата кальция в течение 2 ч(1 г/4,2 мл), профильтровали и высушили при 110C в течение 16 ч. 4 г высушенного образца экструдировали 6 г конкретного связующего и 2-3 вес.% экструзионных добавок с соотношением цеолит/связующее 40/60. Связующее получили путем смешивания 40 г ксонотлита с 10 г оксида алюминия(Condea 75 вес.% Al2O3), 50 г (NH4)H2PO4 и 50 мл H2O при 60C с последующими фильтрованием и сушкой при 110C в течение 16 ч. Содержание натрия в конкретном связующем составило 200 ч./млн. Экструдированное твердое вещество высушили при 110C в течение 16 ч с последующими кальцинированиями при 600C в течение 10 ч. Этот пример показывает применение предварительно фосфатированного образца для получения составного катализатора посредством экструзии со связующим с низким содержанием натрия. Пример 7 (рабочий, сушка распылением). 356 г образца A подвергли контакту с 288 г 85 вес.% H3PO4 + 972 мл H2O при условии кипячения в колбе с обратным холодильником в течение 4 ч. Затем смесь охладили до комнатной температуры и добавили 336 г золя оксида алюминия с низким содержанием натрия (20 вес.% оксида алюминия). Полученный раствор выдерживали при перемешивании в течение 30 мин с последующим медленным добавлением NH4OH до получения pH раствора приблизительно 6,5. Затем смесь оставили на предсозревание в течение по меньшей мере 1 ч с последующим добавлением 48 г каолина и 720 г золя диоксида кремния с низким содержанием натрия (34 вес.% SiO2, 200 ч./млн Na). Конечное значение pH суспензии составляло около 6. Полученную суспензию выдерживали при перемешивании в течение по меньшей мере 30 мин и высушили распылением. Высушенный распылением образец промыли водой, высушили и кальцинировали при 700C в течение 2 ч. Пример 8 (рабочий, сушка распылением). 150 г образца B подвергли контакту с 630 мл водного раствора, содержащего 1,5 г диспергированного ксонотлита, с последующим добавлением 450 г золя диоксида кремния с низким содержанием натрия (34 вес.% SiO2 в воде, 200 ч./млн Na). Затем раствор перемешивали в течение 1 ч и высушили распылением. Высушенное распылением твердое вещество промывали водой при комнатной температуре в течение 2 ч с последующими фильтрованием, сушкой при 110C в течение 16 ч и кальцинированиями при 700C. Пример 9 (рабочий, сушка распылением). 100 г образца C подвергли контакту с 420 мл водного раствора, содержащего 1 г диспергированного ксонотлита, с последующим добавлением 300 г золя диоксида кремния с низким содержанием натрия(34 вес.% SiO2 в воде, 200 ч./млн Na). Затем раствор перемешивали в течение 1 ч и высушили распылением. Высушенное распылением твердое вещество промывали водой при комнатной температуре в течение 2 ч с последующим фильтрованием, сушкой при 110C в течение 16 ч и кальцинированиями при 700C. Пример 10 (рабочий, сушка распылением). 100 г образца D подвергли контакту с 420 мл водного раствора, содержащего 1 г диспергированного ксонотлита с последующим добавлением 150 г золя диоксида кремния с низким содержанием натрия(34 вес.% SiO2 в воде, 200 ч./млн Na). Затем раствор перемешивали в течение 1 ч и высушили распылением. Высушенное распылением твердое вещество промывали водой при комнатной температуре в течение 2 ч с последующими фильтрованием, сушкой при 110C в течение 16 ч и кальцинированиями при 700C. Пример 11 (рабочий, сушка распылением). 100 г образца A подвергли контакту с 25 г 85 вес.% H3PO4 при условии кипячения в колбе с обратным холодильником в течение 4 ч с последующим охлаждением и добавлением 120 мл водного раствора,содержащего 7 г диспергированного ксонотлита. Полученную суспензию выдерживали при перемешивании в течение приблизительно 1 ч с последующим добавлением 300 г золя диоксида кремния с низким содержанием натрия (34 вес.% SiO2 в воде, 200 ч./млн Na). Затем раствор перемешивали в течение 1 ч и высушили распылением. Высушенное распылением твердое вещество высушили при 200C в течение 16 ч и промыли водой при комнатной температуре в течение 2 ч с последующими фильтрованием, сушкой и кальцинированиями при 700C в течение 2 ч. Пример 12 (характеристика МТО). Пробы катализатора провели на 2 г (частицы размерами 35-45 меш) катализатора с практически чистым метанольным исходным сырьем при Tin=550C и давлении 0,5 бар избыточного давления иWHSV=1,6 ч-1 в реакторе из нержавеющей стали с неподвижным слоем катализатора с направлением потока сверху вниз. Перед каталитической работой все катализаторы нагревали в потоке N2 (5 нл/ч) до температуры реакции. Анализ продуктов провели оперативно с помощью газового хроматографа, оснащенного капиллярной колонкой. Каталитическая характеристика катализатора в табл. 3 дана на углерод в перерасчете на сухое вещество и в перерасчете без нагара. Результаты даны для средней характеристики катализатора в течение первых 4 ч в рабочем режиме. Таблица 3 Данные иллюстрируют более высокий выход пропилена, полученного на катализаторе, приготовленного в соответствии с изобретением. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения катализатора процесса МТО для превращения спирта или сложного эфира в легкие олефины, содержащего модифицированный фосфором цеолит, где способ включает следующие этапы:a) соответствующую порцию фосфорсодержащего соединения вводят в цеолит, содержащий по меньшей мере одно 10-членное кольцо в структуре, перед введением любых других компонентов;b) модифицированный фосфором цеолит этапа a) смешивают, по меньшей мере, с компонентом,выбранным среди одного или нескольких связующих, солей щелочно-земельных металлов, солей редкоземельных металлов, глин и формующих добавок;b) получают тело катализатора из смеси b);c) проводят сушку или сушку с последующей промывкой;d) проводят промывку с последующей сушкой. 2. Способ по п.1, где количество фосфора, введенного в цеолит на этапе a), составляет от 0,5 до 30 вес.%. 3. Способ по п.2, где количество фосфора, введенного в цеолит на этапе a), составляет от 0,5 до 9 вес.%. 4. Способ по любому из предыдущих пунктов, где цеолит содержит менее чем 1000 ч./млн по весу натрия, менее чем 1000 ч./млн по весу калия и менее чем 1000 ч./млн по весу железа. 5. Способ по любому из предыдущих пунктов, где цеолит содержит менее чем 100 ч./млн редокс и благородных элементов, таких как Zn, Cr, Ti, Rh, Mn, Ni, V, Mo, Co, Cu, Cd, Pt, Pd, Ir, Ru, Re. 6. Способ по любому из предыдущих пунктов, где соли щелочно-земельных металлов и соли редкоземельных металлов представляют собой соли Ca, Mg, Sr, Ce, La или их комбинацию. 7. Способ по любому из предыдущих пунктов, где цеолит выбирают из MFI, MTT, FER, MEL, TON,MWW, EUO, MFS, ZSM-48. 8. Способ по любому из предыдущих пунктов, где доля фосформодифицированного цеолита составляет от 15 до 90 вес.% катализатора. 9. Способ по любому из предыдущих пунктов, где концентрация солей щелочно-земельных металлов и солей редкоземельных металлов составляет от 0,1 до 15 вес.% катализатора. 10. Способ по п.9, где молярное соотношение (Al+Me)/P в катализаторе составляет от 0,5 до 3, где

МПК / Метки

МПК: C07C 1/24

Метки: получения, катализатора, фосфором, мто, содержащего, процесса, цеолит, модифицированный, способ

Код ссылки

<a href="https://eas.patents.su/11-23291-sposob-polucheniya-katalizatora-processa-mto-soderzhashhego-modificirovannyjj-fosforom-ceolit.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения катализатора процесса мто, содержащего модифицированный фосфором цеолит</a>