Изогнутый металлический элемент и способ его изготовления

Номер патента: 20263

Опубликовано: 30.09.2014

Авторы: Токи Тамоцу, Накамура Тойомицу, Симада Наоаки, Томидзава Ацуси, Кодзима Нобусато, Исии Казуя, Имаи Казухито

Формула / Реферат

1. Способ изготовления изогнутого металлического элемента, отличающийся тем, что

поддерживают внешнюю поверхность трубчатого металлического элемента, имеющего на поверхности слой покрытия из сплава Zn-Fe, при этом вес покрытия составляет 30-90 г/м2 с каждой стороны, содержание Fe составляет 8-20 мас.%, шероховатость Ra поверхности, определенная по стандарту JIS В 0601, составляет не более 0,8 мкм, в двух местах, расположенных на расстоянии друг от друга в осевом направлении металлического элемента так, что металлический элемент может перемещаться в его осевом направлении;

перемещают металлический элемент в его осевом направлении;

нагревают металлический элемент в положении между двумя указанными местами, по меньшей мере, до температуры Ас3 с такой скоростью нагрева, чтобы скорость увеличения температуры составляла по меньшей мере 300°С в секунду, поддерживают температуру так, чтобы период времени, в течение которого поверхность металлического элемента имеет температуру 800°С или выше, составлял не более 2 с, а затем выполняют быстрое охлаждение; и

затем загибают металлический элемент в части, подвергшейся нагреву, путем изменения в двумерной или трехмерной системе координат положения одной из двух областей, которая расположена ниже по направлению перемещения металлического элемента, после чего получают изогнутый металлический элемент, имеющий на поверхности слой на основе Zn, который содержит η-фазу, при этом вес покрытия составляет не более 90 г/м2 с каждой стороны, содержание Fe составляет 8-35 мас.%, шероховатость Ra поверхности, определенная по стандарту JIS В 0601, составляет не более 2,0 мкм.

2. Изогнутый металлический элемент, изготовленный способом по п.1, корпус которого образован из трубчатого металлического элемента и форма которого получена путем изгибания в двумерной или трехмерной системе координат, отличающийся тем, что поверхность корпуса имеет покрытие на основе Zn, содержащее η-фазу, при этом вес покрытия составляет не более 90 г/м2 с каждой стороны, содержание Fe составляет 8-35 мас.%, шероховатость Ra поверхности, определенная по стандарту JIS В 0601, составляет не более 2,0 мкм.

3. Элемент по п.2, имеющий замкнутую в сечении форму или не замкнутую в сечении форму.

Текст

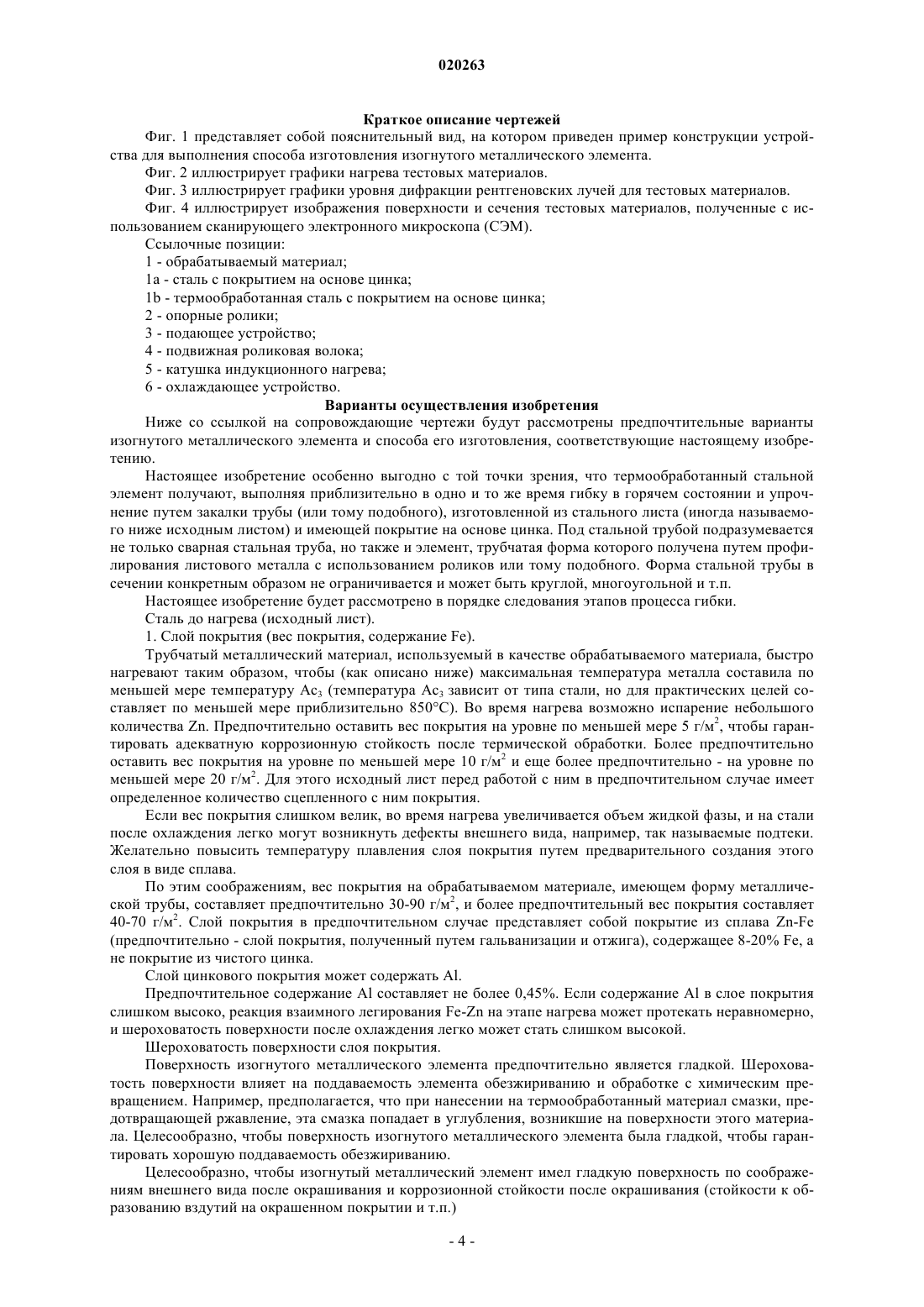

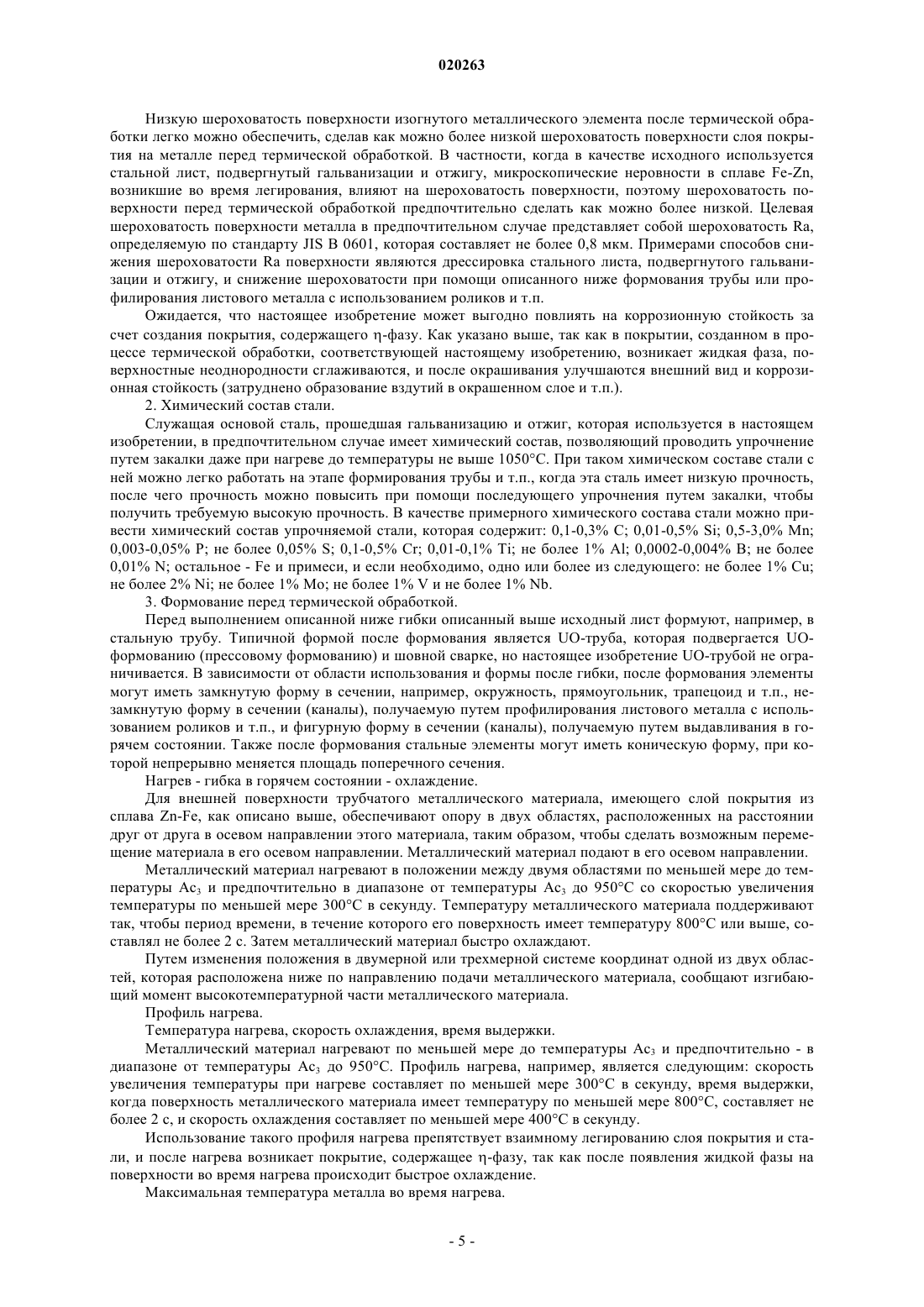

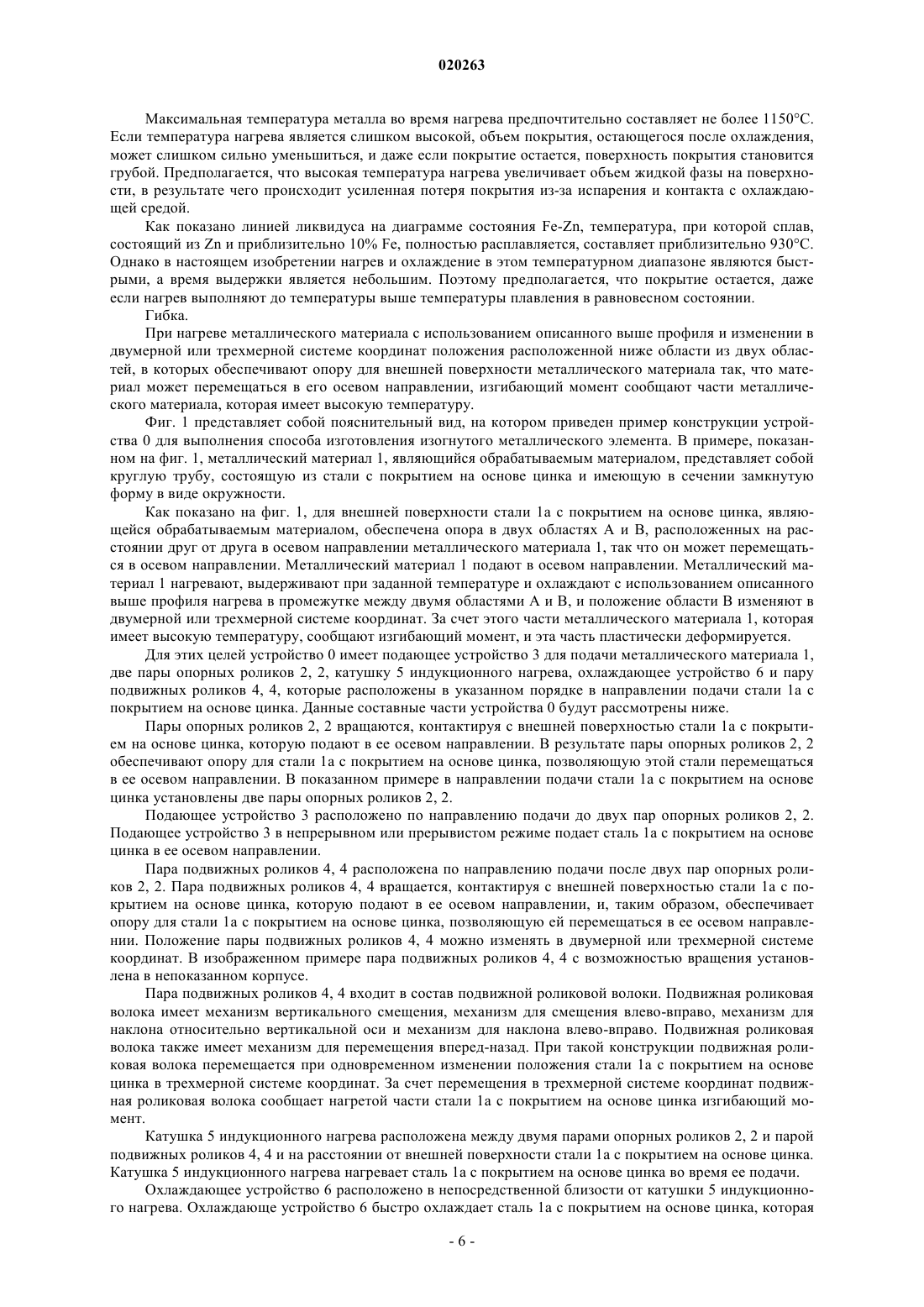

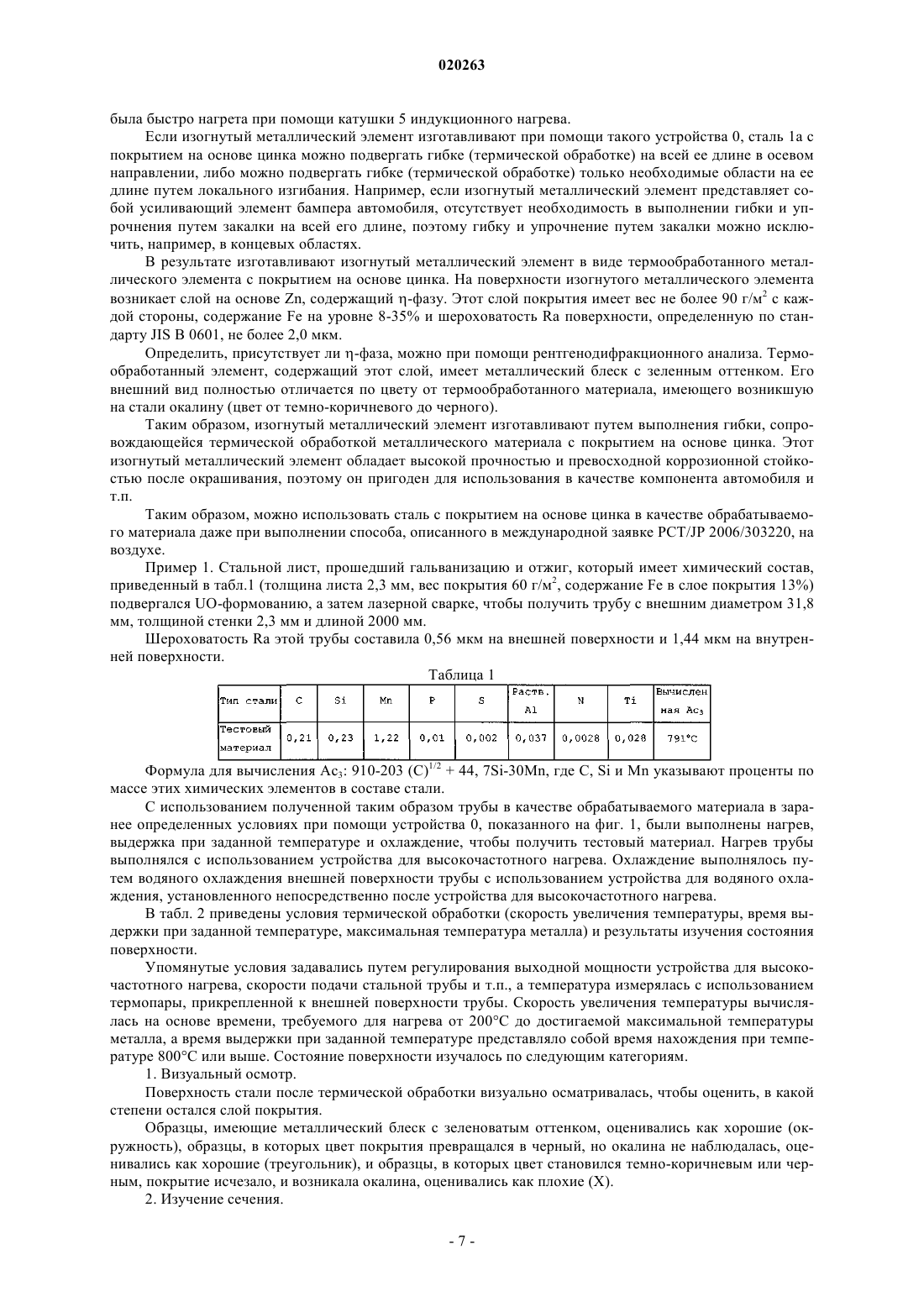

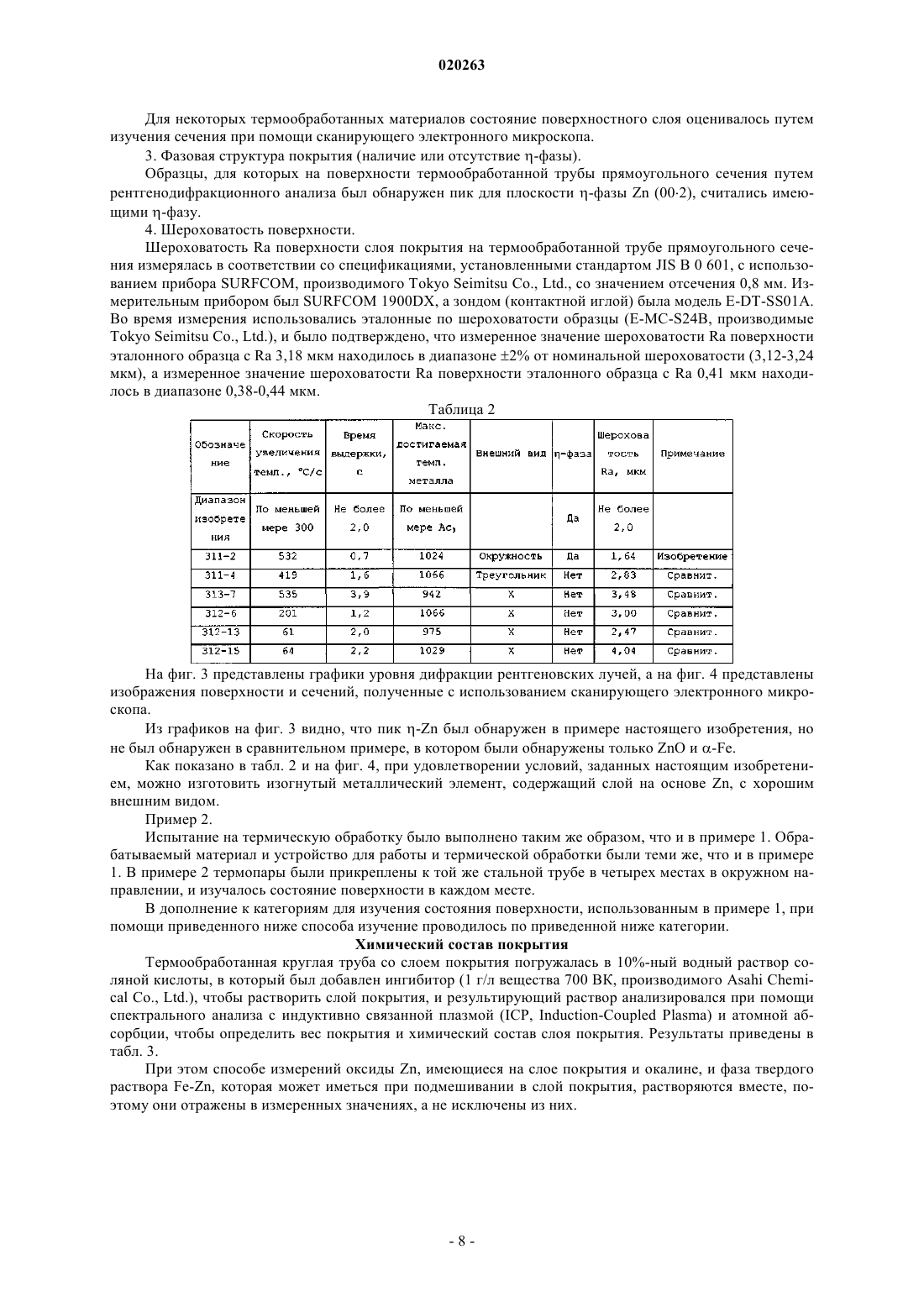

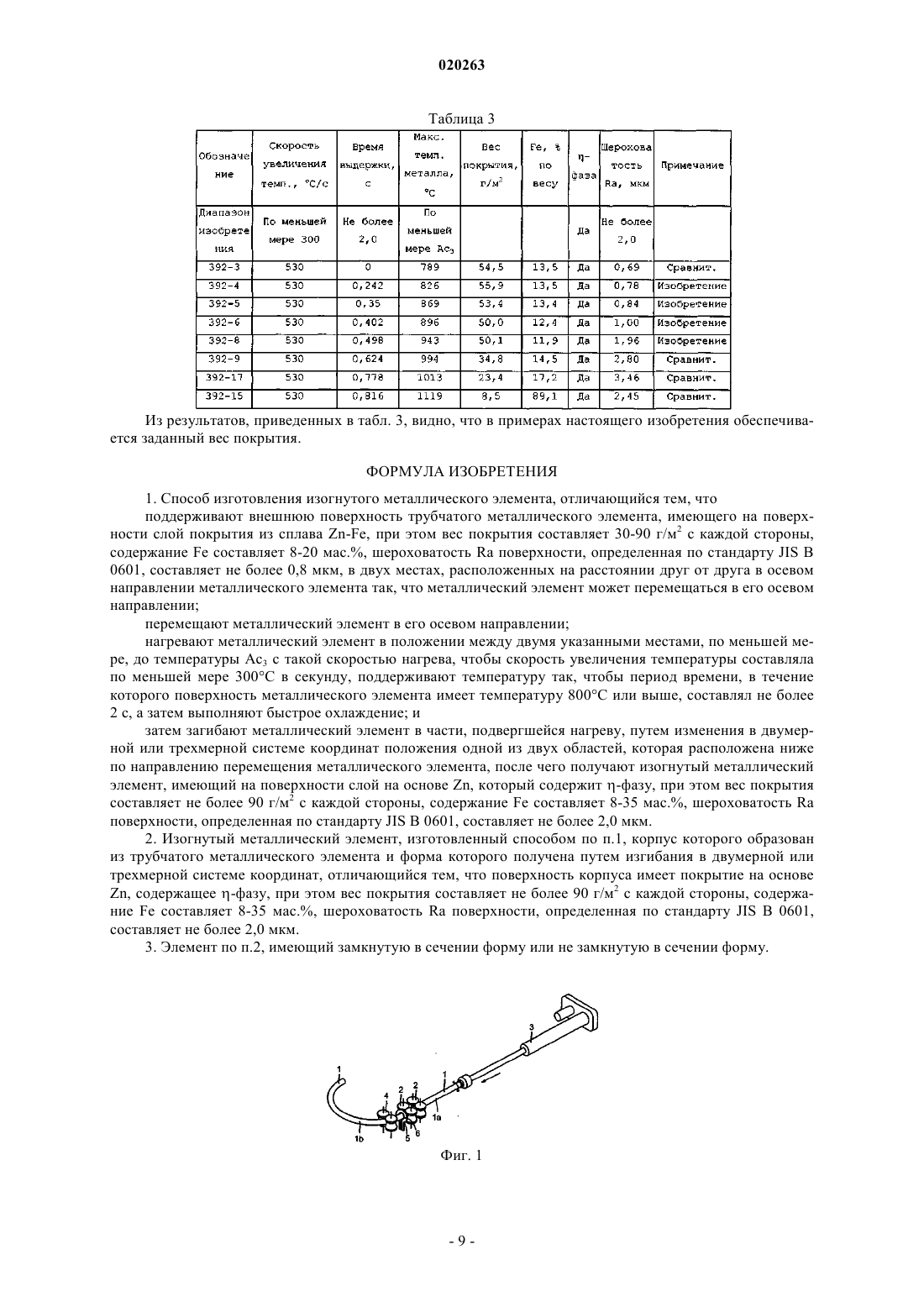

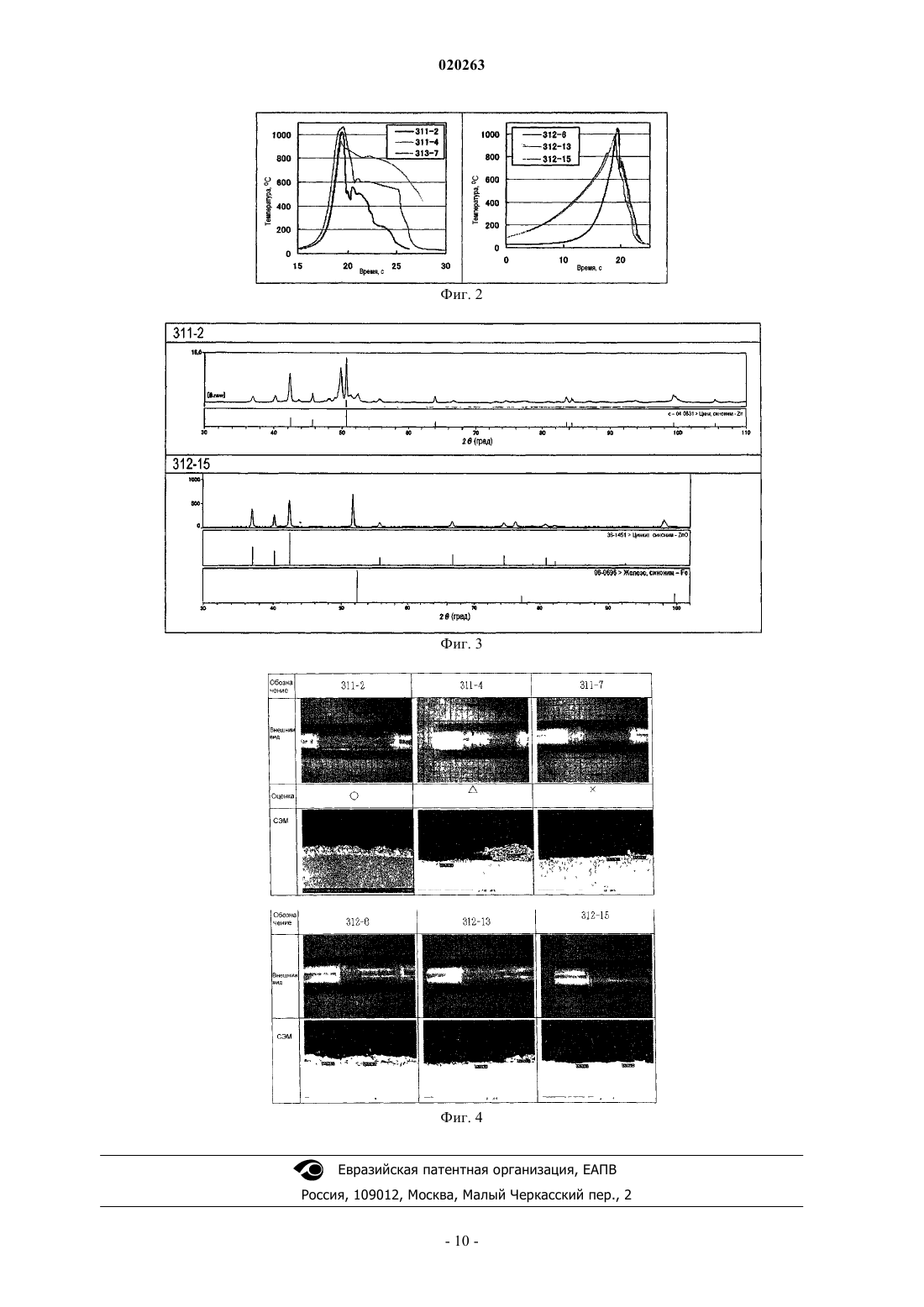

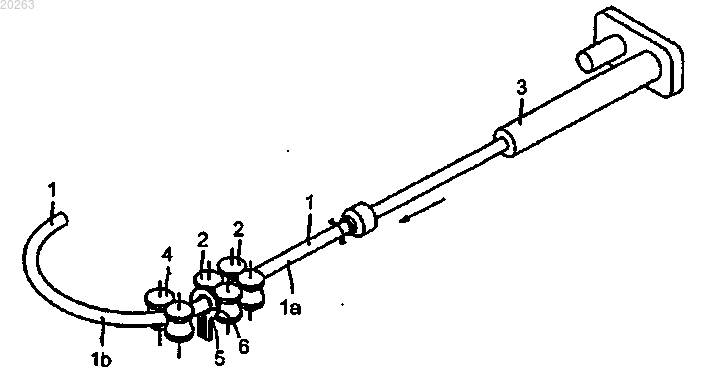

ИЗОГНУТЫЙ МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ Изготавливают изогнутый металлический элемент, который получают путем гибки,сопровождающейся термической обработкой, металлического материала с покрытием на основе цинка, и который пригоден для использования в компонентах автомобиля, благодаря наличию высокой прочности и превосходной коррозионной стойкости после окрашивания. Обеспечивают опору для внешней поверхности трубчатого металлического материала, имеющего на поверхности слой покрытия из сплава Zn-Fe с весом покрытия 30-90 г/м 2 с каждой стороны, содержаниемFe 8-20% и шероховатостью Ra поверхности не более 0,8 мкм, в двух областях, расположенных на расстоянии друг от друга в осевом направлении металлического материала, так, что материал может перемещаться в его осевом направлении; при его подаче в осевом направлении нагревают металлический материал между двумя областями по меньшей мере до температуры Ас 3 с такой скоростью нагрева, чтобы скорость увеличения температуры составляла по меньшей мере 300 С в секунду; поддерживают температуру так, чтобы период времени, в течение которого поверхность металлического материала имеет температуру 800 С или выше, составлял не более 2 с; а затем выполняют быстрое охлаждение; и изменяют в двумерной или трехмерной системе координат положение одной из двух областей, которая расположена ниже по направлению подачи металлического материала, чтобы сообщить изгибающий момент нагретой части металлического материала. Можно изготовить изогнутый металлический элемент, имеющий слой покрытия на основе Zn, который содержит -фазу и удовлетворяет следующим условиям: вес покрытия 30-90 г/м 2 с каждой стороны, содержание Fe 8-35% и шероховатость Ra поверхности не более 2,0 мкм. Область техники, к которой относится изобретение Настоящее изобретение относится к изогнутому металлическому элементу и способу его изготовления. В частности, настоящее изобретение относится к высокопрочному изогнутому металлическому элементу, который изготавливают путем гибки, сопровождающейся термической обработкой, металлического материала с покрытием на основе цинка и который обладает высокой прочностью и превосходной коррозионной стойкостью после окрашивания, что делает его пригодным для использования в качестве автомобильной детали. Настоящее изобретение также относится к способу изготовления этого элемента. Уровень техники По соображениям защиты окружающей среды в последние годы возникла необходимость в том,чтобы стальные конструктивные элементы для автомобилей имели небольшой вес и высокую прочность. Кроме того, развиваются технологии, обеспечивающие увеличение способности к поглощению энергии удара, чтобы повысить безопасность кузова автомобиля при столкновении. Например, в качестве балок для усиления дверей используются металлические трубы, такие как стальные, чтобы увеличить безопасность при боковых ударах. Способность усиливающих балок двери к поглощению энергии удара увеличивают, придавая металлической трубе изогнутую форму. Способность усиливающего элемента средней стойки к поглощению удара повышают путем оптимизации формы и кривизны этого элемента. Для получения оптимальной для автомобильных деталей формы стальных труб используются различные технологии гибки (в этом описании под стальной трубой подразумевается не только обычная стальная труба, например, сварная, но также и элементы, полученные путем придания стальному листу трубчатой формы). Существует большая необходимость в увеличении предела прочности на растяжение у автомобильных деталей для снижения веса кузова автомобиля. В настоящее время широко используются стали,имеющие высокий уровень прочности, например, предел прочности на растяжение, составляющий по меньшей мере 780 МПа или даже по меньшей мере 900 МПа, который полностью отличается от использовавшегося ранее. Трудно выполнять гибку стали, имеющей высокий предел прочности на растяжение, в холодном состоянии. Кроме того, гибка стали, имеющей высокий предел прочности на растяжение, в горячем состоянии также затруднена из-за появления в ней неравномерного распределения деформаций, в результате чего форма гнутого изделия может меняться, и невозможно обеспечить приемлемое постоянство формы. Кроме того, существует большая необходимость в развитии технологий гибки, при использовании которых с высокой точностью можно изготавливать стальные элементы разных изогнутых форм, например, такой формы, при которой направление изгиба меняется в двумерной или трехмерной системе координат. В патентном документе PCT/JP 2006/303220 заявителем настоящего изобретения описано устройство для изготовления изогнутого элемента. Это устройство обеспечивает опору для обрабатываемого материала в двух областях, расположенных на расстоянии друг от друга в осевом направлении этого материала, так, что материал может перемещаться в его осевом направлении; подает обрабатываемый материал в осевом направлении этого материала; быстро нагревает обрабатываемый материал при помощи катушки индукционного нагрева в промежутке между двумя областями, где оно обеспечивает опору для этого материала, до температуры, при которой возможна работа с материалом в пластическом состоянии,и при которой кристаллические зерна материала не укрупняются; охлаждает нагретый обрабатываемый материал при помощи охлаждающего устройства; и в двумерной или трехмерной системе координат изменяет положение подвижной роликовой волоки, служащей опорой обрабатываемому материалу по направлению его подачи после двух областей, где устройство обеспечивает опору для этого материала, что позволяет сообщить изгибающий момент высокотемпературной части обрабатываемого материала и пластически деформировать эту часть. Экономически целесообразно выполнять индукционный нагрев материала, обрабатываемого этим устройством, на воздухе. Стальные элементы для автомобильных деталей, в основном, подвергают обработке с химическим превращением и нанесению покрытия методом электролитического осаждения. Чтобы повысить коррозионную стойкость, автомобильные детали изготавливают из стали с покрытием на основе цинка. Таким образом, используя в качестве материала, обрабатываемого этим устройством, сталь с покрытием на основе цинка, можно не только предотвращать окисление обрабатываемого материала, но также можно изготавливать изогнутый элемент или элемент, упрочненный путем закалки, имеющий превосходную коррозионную стойкость. Поэтому можно широко применять материал, обработанный в этом устройстве, в автомобильных деталях. Однако при нагреве стали с покрытием на основе цинка по меньшей мере до температуры превращения A1 или даже по меньшей мере до температуры превращения А 3, характеристики слоя покрытия могут ухудшиться. Это связано с тем, что при увеличении температуры резко увеличивается давление паров Zn, например, при 788 С давление паров составляет 200 мм Hg (26664,4 Па), а при 844 С - 400 ммHg (53328,8 Па). В результате на этапе нагрева Zn может испаряться. Способ изготовления элемента, упрочненного путем высокочастотной закалки, описан в патентном документе 1 как технология термической обработки стального листа с покрытием на основе цинка. При выполнении этого способа лист гальванизированной стали для высокочастотной закалки нагревают до температуры, обеспечивающей упрочнение путем закалки, которая представляет собой по меньшей мере температуру Ar3 и составляет не более 1000 С, а затем охлаждают таким образом, чтобы интервал от начала нагрева до момента охлаждения до 350 С составлял не более 60 секунд. В патентном документе 1 указано, что даже если в качестве материала, упрочняемого путем высокочастотной закалки, используется стальной лист, имеющий покрытие на основе цинка, полученное погружением в расплав, и содержащий в виде основы сталь, поддающуюся упрочнению закалкой, а упрочнение путем высокочастотной закалки выполняют для части, у которой необходимо повысить прочность, в подвергнутой закалке части остается слой покрытия, и концентрация Fe в слое покрытия может быть ограничена уровнем не более 35% (в этом описании, если не указано иное, % означают проценты по массе). Таким образом, можно получить элемент для автомобиля, имеющий превосходные окрашиваемость и коррозионную стойкость. В патентном документе 2 и патентном документе 3 описаны способы, при выполнении которых обрабатываемый материал, представляющий собой стальной лист с покрытием на основе цинка, выдерживают в течение нескольких минут при температуре, например, 700-1000 С и подвергают горячему прессованию. Документы предшествующего уровня техники Патентные документы: патентный документ 1: JP 2000-248338 А; патентный документ 2: JP 2001-353548 А; патентный документ 3: JP 2003-73774 А. Раскрытие изобретения Проблема, решаемая изобретением Природа слоя покрытия, который требуется обеспечить на поверхности стального элемента после термической обработки, меняется в зависимости от области использования стального элемента. Однако,когда требуется, чтобы слой покрытия обладал хорошими свойствами протекторной защиты от коррозии,предпочтительным является слой покрытия, содержащий фазу чистого цинка (фаза -Zn), которая с электрохимической точки зрения имеет более отрицательный потенциал. В патентном документе 1 указано только, что содержание Fe в слое покрытия термообработанного материала составляет не более 35%. При выполнении способов, описанных в патентных документах 2 и 3, если время нахождения под нагревом является длительным, развивается взаимная диффузия химических элементов слоя покрытия и стальной основы. В результате на поверхности термообработанной стали возникает фаза интерметаллидного соединения с высоким содержанием Fe или фаза твердого раствора, в которой Zn растворен в -Fe. Средства решения проблемы Способ, описанный в указанной выше международной заявке PCT/JP 2006/303220, является новым процессом, при осуществлении которого обрабатываемый материал пластически деформируют во время нагрева без его контакта с формующим элементом, после чего выполняют быстрое охлаждение, а затем материал пропускают через подвижную роликовую волоку. Этот способ отличается от способов, описанных в патентных документах 2 и 3 (выполняют горячее прессование, при котором обрабатываемый материал нагревают, а затем располагают между матрицей и пуансоном, чтобы провести пластическую деформацию, после чего охлаждают в матрице), или способа, описанного в патентном документе 1 (выполняют так называемые "высокочастотный нагрев и упрочнение", при которых обрабатываемый материал подвергают упрочнению путем закалки, просто нагревая и охлаждая его без проведения пластической деформации). Если способ, описанный в международной заявке PCT/JP 2006/303220, позволяет изготовить термообработанный материал со слоем покрытия на его поверхности, содержащим фазу -Zn, близкую к чистому цинку, при его использовании можно получить требуемый изогнутый металлический элемент, и этот способ может стать способом изготовления такого элемента. Для этого предполагается использовать сталь с покрытием из чистого цинка (в частности, гальванизированную сталь, полученную путем погружения в расплав, или электрогальванизированную сталь) в качестве материала, подвергаемого термической обработке. Однако фаза чистого цинка имеет низкую температуру плавления, поэтому во время нагрева на поверхности появляется жидкая фаза, и после охлаждения на стали легко возникают такие визуальные дефекты как подтеки. Кроме того, трудно исключить упомянутое выше испарение цинка. Даже если в качестве материала, подвергаемого термической обработке, используется сталь с покрытием на основе сплава Fe-Zn, содержащим около 10% Fe (в частности, с покрытием, полученным путем гальванизации и отжига), предполагается, что жидкая фаза возникает, когда сталь нагревают до температуры, превышающей приблизительно 660 С, при которой Г-фаза (Fe3Zn10) разлагается в соответствии с диаграммой состояния. Однако, когда такую сталь быстро нагревают, а затем сразу после этого быстро охлаждают, период нахождения в диапазоне температур нагрева, включая как этап нагрева, так и этап охлаждения, является чрезвычайно малым, и время, в течение которого развивается диффузия, также является небольшим. Поэтому предполагается, что на этапе затвердевания жидкая фаза затвердевает, выделяя фазу интерметаллидного соединения с высоким содержанием Fe, имеющую высокую температуру плавления, и в результате затвердевание происходит таким образом, что присутствует -фаза с чрезвычайно низким содержанием Fe. Так как температура разложения Г-фазы выше температуры плавления фазы из чистого цинка,предполагается, что не весь слой покрытия превращается в Zn, и маловероятно образование подтеков или потерь в слое покрытия за счет испарения. При применении такой схемы быстрого нагрева и быстрого охлаждения в способе изготовления изогнутого элемента, описанном в международной заявке PCT/JP 2006/303220, можно проводить работу и осуществлять термическую обработку без того, чтобы поверхность стали в жидком состоянии контактировала с формующим элементом, что имеет место при горячем прессовании. Эти выводы лежат в основе настоящего изобретения. Настоящим изобретением предлагается способ изготовления изогнутого металлического элемента,отличающийся тем, что обеспечивают опору для внешней поверхности трубчатого металлического материала, имеющего на поверхности слой покрытия из сплава Zn-Fe, удовлетворяющий указанному ниже условию 1, в двух областях, расположенных на расстоянии друг от друга в осевом направлении металлического материала, так, что материал может перемещаться в осевом направлении; при его подаче в осевом направлении нагревают металлический материал в положении между двумя областями по меньшей мере до температуры Ac3 и предпочтительно в диапазоне по меньшей мере от температуры Ас 3 до не более 950 С со скоростью нагрева по меньшей мере 300 С в секунду, и охлаждают после поддержания температуры металлического материала так, чтобы период времени, в течение которого поверхность металлического материала имеет температуру 800 С или выше, составлял не более 2 с; и в двумерной или трехмерной системе координат изменяют положение одной из двух областей, которая расположена ниже по направлению подачи металлического материала, что позволяет сообщить изгибающий момент нагретой части металлического материала, чтобы изготовить изогнутый металлический элемент, имеющий на поверхности слой на основе Zn, который содержит -фазу и удовлетворяет приведенному далее условию 2. Условие 1. Вес покрытия: 30-90 г/м 2 с каждой стороны,содержание Fe: 8-20%,шероховатость Ra поверхности, определенная по стандарту JIS В 0601: не более 0,8 мкм. Условие 2. Вес покрытия: не более 90 г/м 2 с каждой стороны,содержание Fe: не более 8-35%,шероховатость Ra поверхности, определенная по стандарту JIS В 0601: не более 2,0 мкм. Согласно другому аспекту, настоящим изобретением предлагается изогнутый металлический элемент, корпус которого изготовлен из трубчатого металлического материала и форма которого получена путем изгибания в двумерной или трехмерной системе координат, отличающийся тем, что поверхность корпуса имеет слой на основе Zn, содержащий -фазу и удовлетворяющий приведенному выше условию 2. Примерами изогнутого металлического элемента являются элементы с замкнутой в сечении формой,незамкнутой в сечении формой либо с фигурной формой в сечении. Эффекты от применения изобретения В соответствии с настоящим изобретением можно предложить изогнутый металлический элемент,который получают путем гибки, сопровождающейся термической обработкой, металлического материала с покрытием на основе цинка и который подходит для использования в качестве компонента автомобиля и т.п., благодаря наличию у него высокой прочности и превосходной коррозионной стойкости после окрашивания, а также способ изготовления этого элемента. В частности согласно настоящему изобретению, в качестве обрабатываемого материала можно использовать сталь с покрытием на основе цинка, даже при выполнении на воздухе способа, описанного в международной заявке PCT/JP 2006/303220, то есть способа изготовления изогнутого элемента, при выполнении которого обеспечивают опору для обрабатываемого материала в двух областях, расположенных на расстоянии друг от друга в осевом направлении обрабатываемого материала, так, что обрабатываемый материал может перемещаться в его осевом направлении; быстро нагревают и быстро охлаждают обрабатываемый материал в положении между двумя областями, в которых обеспечена опора для обрабатываемого материала, при одновременной подаче этого материала в его осевом направлении; и в двумерной или трехмерной системе координат изменяют положение одной из двух областей, которая расположена ниже по направлению подачи обрабатываемого материала, чтобы сообщить изгибающий момент нагретой части обрабатываемого материала. Краткое описание чертежей Фиг. 1 представляет собой пояснительный вид, на котором приведен пример конструкции устройства для выполнения способа изготовления изогнутого металлического элемента. Фиг. 2 иллюстрирует графики нагрева тестовых материалов. Фиг. 3 иллюстрирует графики уровня дифракции рентгеновских лучей для тестовых материалов. Фиг. 4 иллюстрирует изображения поверхности и сечения тестовых материалов, полученные с использованием сканирующего электронного микроскопа (СЭМ). Ссылочные позиции: 1 - обрабатываемый материал; 1 а - сталь с покрытием на основе цинка; 1b - термообработанная сталь с покрытием на основе цинка; 2 - опорные ролики; 3 - подающее устройство; 4 - подвижная роликовая волока; 5 - катушка индукционного нагрева; 6 - охлаждающее устройство. Варианты осуществления изобретения Ниже со ссылкой на сопровождающие чертежи будут рассмотрены предпочтительные варианты изогнутого металлического элемента и способа его изготовления, соответствующие настоящему изобретению. Настоящее изобретение особенно выгодно с той точки зрения, что термообработанный стальной элемент получают, выполняя приблизительно в одно и то же время гибку в горячем состоянии и упрочнение путем закалки трубы (или тому подобного), изготовленной из стального листа (иногда называемого ниже исходным листом) и имеющей покрытие на основе цинка. Под стальной трубой подразумевается не только сварная стальная труба, но также и элемент, трубчатая форма которого получена путем профилирования листового металла с использованием роликов или тому подобного. Форма стальной трубы в сечении конкретным образом не ограничивается и может быть круглой, многоугольной и т.п. Настоящее изобретение будет рассмотрено в порядке следования этапов процесса гибки. Сталь до нагрева (исходный лист). 1. Слой покрытия (вес покрытия, содержание Fe). Трубчатый металлический материал, используемый в качестве обрабатываемого материала, быстро нагревают таким образом, чтобы (как описано ниже) максимальная температура металла составила по меньшей мере температуру Ac3 (температура Ас 3 зависит от типа стали, но для практических целей составляет по меньшей мере приблизительно 850 С). Во время нагрева возможно испарение небольшого количества Zn. Предпочтительно оставить вес покрытия на уровне по меньшей мере 5 г/м 2, чтобы гарантировать адекватную коррозионную стойкость после термической обработки. Более предпочтительно оставить вес покрытия на уровне по меньшей мере 10 г/м 2 и еще более предпочтительно - на уровне по меньшей мере 20 г/м 2. Для этого исходный лист перед работой с ним в предпочтительном случае имеет определенное количество сцепленного с ним покрытия. Если вес покрытия слишком велик, во время нагрева увеличивается объем жидкой фазы, и на стали после охлаждения легко могут возникнуть дефекты внешнего вида, например, так называемые подтеки. Желательно повысить температуру плавления слоя покрытия путем предварительного создания этого слоя в виде сплава. По этим соображениям, вес покрытия на обрабатываемом материале, имеющем форму металлической трубы, составляет предпочтительно 30-90 г/м 2, и более предпочтительный вес покрытия составляет 40-70 г/м 2. Слой покрытия в предпочтительном случае представляет собой покрытие из сплава Zn-Fe(предпочтительно - слой покрытия, полученный путем гальванизации и отжига), содержащее 8-20% Fe, а не покрытие из чистого цинка. Слой цинкового покрытия может содержать Al. Предпочтительное содержание Al составляет не более 0,45%. Если содержание Al в слое покрытия слишком высоко, реакция взаимного легирования Fe-Zn на этапе нагрева может протекать неравномерно,и шероховатость поверхности после охлаждения легко может стать слишком высокой. Шероховатость поверхности слоя покрытия. Поверхность изогнутого металлического элемента предпочтительно является гладкой. Шероховатость поверхности влияет на поддаваемость элемента обезжириванию и обработке с химическим превращением. Например, предполагается, что при нанесении на термообработанный материал смазки, предотвращающей ржавление, эта смазка попадает в углубления, возникшие на поверхности этого материала. Целесообразно, чтобы поверхность изогнутого металлического элемента была гладкой, чтобы гарантировать хорошую поддаваемость обезжириванию. Целесообразно, чтобы изогнутый металлический элемент имел гладкую поверхность по соображениям внешнего вида после окрашивания и коррозионной стойкости после окрашивания (стойкости к образованию вздутий на окрашенном покрытии и т.п.) Низкую шероховатость поверхности изогнутого металлического элемента после термической обработки легко можно обеспечить, сделав как можно более низкой шероховатость поверхности слоя покрытия на металле перед термической обработкой. В частности, когда в качестве исходного используется стальной лист, подвергнутый гальванизации и отжигу, микроскопические неровности в сплаве Fe-Zn,возникшие во время легирования, влияют на шероховатость поверхности, поэтому шероховатость поверхности перед термической обработкой предпочтительно сделать как можно более низкой. Целевая шероховатость поверхности металла в предпочтительном случае представляет собой шероховатость Ra,определяемую по стандарту JIS В 0601, которая составляет не более 0,8 мкм. Примерами способов снижения шероховатости Ra поверхности являются дрессировка стального листа, подвергнутого гальванизации и отжигу, и снижение шероховатости при помощи описанного ниже формования трубы или профилирования листового металла с использованием роликов и т.п. Ожидается, что настоящее изобретение может выгодно повлиять на коррозионную стойкость за счет создания покрытия, содержащего -фазу. Как указано выше, так как в покрытии, созданном в процессе термической обработки, соответствующей настоящему изобретению, возникает жидкая фаза, поверхностные неоднородности сглаживаются, и после окрашивания улучшаются внешний вид и коррозионная стойкость (затруднено образование вздутий в окрашенном слое и т.п.). 2. Химический состав стали. Служащая основой сталь, прошедшая гальванизацию и отжиг, которая используется в настоящем изобретении, в предпочтительном случае имеет химический состав, позволяющий проводить упрочнение путем закалки даже при нагреве до температуры не выше 1050 С. При таком химическом составе стали с ней можно легко работать на этапе формирования трубы и т.п., когда эта сталь имеет низкую прочность,после чего прочность можно повысить при помощи последующего упрочнения путем закалки, чтобы получить требуемую высокую прочность. В качестве примерного химического состава стали можно привести химический состав упрочняемой стали, которая содержит: 0,1-0,3% С; 0,01-0,5% Si; 0,5-3,0% Mn; 0,003-0,05% Р; не более 0,05% S; 0,1-0,5% Cr; 0,01-0,1% Ti; не более 1% Al; 0,0002-0,004% В; не более 0,01% N; остальное - Fe и примеси, и если необходимо, одно или более из следующего: не более 1% Cu; не более 2% Ni; не более 1% Мо; не более 1% V и не более 1% Nb. 3. Формование перед термической обработкой. Перед выполнением описанной ниже гибки описанный выше исходный лист формуют, например, в стальную трубу. Типичной формой после формования является UO-труба, которая подвергается UOформованию (прессовому формованию) и шовной сварке, но настоящее изобретение UO-трубой не ограничивается. В зависимости от области использования и формы после гибки, после формования элементы могут иметь замкнутую форму в сечении, например, окружность, прямоугольник, трапецоид и т.п., незамкнутую форму в сечении (каналы), получаемую путем профилирования листового металла с использованием роликов и т.п., и фигурную форму в сечении (каналы), получаемую путем выдавливания в горячем состоянии. Также после формования стальные элементы могут иметь коническую форму, при которой непрерывно меняется площадь поперечного сечения. Нагрев - гибка в горячем состоянии - охлаждение. Для внешней поверхности трубчатого металлического материала, имеющего слой покрытия из сплава Zn-Fe, как описано выше, обеспечивают опору в двух областях, расположенных на расстоянии друг от друга в осевом направлении этого материала, таким образом, чтобы сделать возможным перемещение материала в его осевом направлении. Металлический материал подают в его осевом направлении. Металлический материал нагревают в положении между двумя областями по меньшей мере до температуры Ас 3 и предпочтительно в диапазоне от температуры Ас 3 до 950 С со скоростью увеличения температуры по меньшей мере 300 С в секунду. Температуру металлического материала поддерживают так, чтобы период времени, в течение которого его поверхность имеет температуру 800 С или выше, составлял не более 2 с. Затем металлический материал быстро охлаждают. Путем изменения положения в двумерной или трехмерной системе координат одной из двух областей, которая расположена ниже по направлению подачи металлического материала, сообщают изгибающий момент высокотемпературной части металлического материала. Профиль нагрева. Температура нагрева, скорость охлаждения, время выдержки. Металлический материал нагревают по меньшей мере до температуры Ас 3 и предпочтительно - в диапазоне от температуры Ас 3 до 950 С. Профиль нагрева, например, является следующим: скорость увеличения температуры при нагреве составляет по меньшей мере 300 С в секунду, время выдержки,когда поверхность металлического материала имеет температуру по меньшей мере 800 С, составляет не более 2 с, и скорость охлаждения составляет по меньшей мере 400 С в секунду. Использование такого профиля нагрева препятствует взаимному легированию слоя покрытия и стали, и после нагрева возникает покрытие, содержащее -фазу, так как после появления жидкой фазы на поверхности во время нагрева происходит быстрое охлаждение. Максимальная температура металла во время нагрева. Максимальная температура металла во время нагрева предпочтительно составляет не более 1150 С. Если температура нагрева является слишком высокой, объем покрытия, остающегося после охлаждения,может слишком сильно уменьшиться, и даже если покрытие остается, поверхность покрытия становится грубой. Предполагается, что высокая температура нагрева увеличивает объем жидкой фазы на поверхности, в результате чего происходит усиленная потеря покрытия из-за испарения и контакта с охлаждающей средой. Как показано линией ликвидуса на диаграмме состояния Fe-Zn, температура, при которой сплав,состоящий из Zn и приблизительно 10% Fe, полностью расплавляется, составляет приблизительно 930 С. Однако в настоящем изобретении нагрев и охлаждение в этом температурном диапазоне являются быстрыми, а время выдержки является небольшим. Поэтому предполагается, что покрытие остается, даже если нагрев выполняют до температуры выше температуры плавления в равновесном состоянии. Гибка. При нагреве металлического материала с использованием описанного выше профиля и изменении в двумерной или трехмерной системе координат положения расположенной ниже области из двух областей, в которых обеспечивают опору для внешней поверхности металлического материала так, что материал может перемещаться в его осевом направлении, изгибающий момент сообщают части металлического материала, которая имеет высокую температуру. Фиг. 1 представляет собой пояснительный вид, на котором приведен пример конструкции устройства 0 для выполнения способа изготовления изогнутого металлического элемента. В примере, показанном на фиг. 1, металлический материал 1, являющийся обрабатываемым материалом, представляет собой круглую трубу, состоящую из стали с покрытием на основе цинка и имеющую в сечении замкнутую форму в виде окружности. Как показано на фиг. 1, для внешней поверхности стали 1 а с покрытием на основе цинка, являющейся обрабатываемым материалом, обеспечена опора в двух областях А и В, расположенных на расстоянии друг от друга в осевом направлении металлического материала 1, так что он может перемещаться в осевом направлении. Металлический материал 1 подают в осевом направлении. Металлический материал 1 нагревают, выдерживают при заданной температуре и охлаждают с использованием описанного выше профиля нагрева в промежутке между двумя областями А и В, и положение области В изменяют в двумерной или трехмерной системе координат. За счет этого части металлического материала 1, которая имеет высокую температуру, сообщают изгибающий момент, и эта часть пластически деформируется. Для этих целей устройство 0 имеет подающее устройство 3 для подачи металлического материала 1,две пары опорных роликов 2, 2, катушку 5 индукционного нагрева, охлаждающее устройство 6 и пару подвижных роликов 4, 4, которые расположены в указанном порядке в направлении подачи стали 1 а с покрытием на основе цинка. Данные составные части устройства 0 будут рассмотрены ниже. Пары опорных роликов 2, 2 вращаются, контактируя с внешней поверхностью стали 1 а с покрытием на основе цинка, которую подают в ее осевом направлении. В результате пары опорных роликов 2, 2 обеспечивают опору для стали 1 а с покрытием на основе цинка, позволяющую этой стали перемещаться в ее осевом направлении. В показанном примере в направлении подачи стали 1 а с покрытием на основе цинка установлены две пары опорных роликов 2, 2. Подающее устройство 3 расположено по направлению подачи до двух пар опорных роликов 2, 2. Подающее устройство 3 в непрерывном или прерывистом режиме подает сталь 1 а с покрытием на основе цинка в ее осевом направлении. Пара подвижных роликов 4, 4 расположена по направлению подачи после двух пар опорных роликов 2, 2. Пара подвижных роликов 4, 4 вращается, контактируя с внешней поверхностью стали 1 а с покрытием на основе цинка, которую подают в ее осевом направлении, и, таким образом, обеспечивает опору для стали 1 а с покрытием на основе цинка, позволяющую ей перемещаться в ее осевом направлении. Положение пары подвижных роликов 4, 4 можно изменять в двумерной или трехмерной системе координат. В изображенном примере пара подвижных роликов 4, 4 с возможностью вращения установлена в непоказанном корпусе. Пара подвижных роликов 4, 4 входит в состав подвижной роликовой волоки. Подвижная роликовая волока имеет механизм вертикального смещения, механизм для смещения влево-вправо, механизм для наклона относительно вертикальной оси и механизм для наклона влево-вправо. Подвижная роликовая волока также имеет механизм для перемещения вперед-назад. При такой конструкции подвижная роликовая волока перемещается при одновременном изменении положения стали 1 а с покрытием на основе цинка в трехмерной системе координат. За счет перемещения в трехмерной системе координат подвижная роликовая волока сообщает нагретой части стали 1 а с покрытием на основе цинка изгибающий момент. Катушка 5 индукционного нагрева расположена между двумя парами опорных роликов 2, 2 и парой подвижных роликов 4, 4 и на расстоянии от внешней поверхности стали 1 а с покрытием на основе цинка. Катушка 5 индукционного нагрева нагревает сталь 1 а с покрытием на основе цинка во время ее подачи. Охлаждающее устройство 6 расположено в непосредственной близости от катушки 5 индукционного нагрева. Охлаждающе устройство 6 быстро охлаждает сталь 1 а с покрытием на основе цинка, которая была быстро нагрета при помощи катушки 5 индукционного нагрева. Если изогнутый металлический элемент изготавливают при помощи такого устройства 0, сталь 1 а с покрытием на основе цинка можно подвергать гибке (термической обработке) на всей ее длине в осевом направлении, либо можно подвергать гибке (термической обработке) только необходимые области на ее длине путем локального изгибания. Например, если изогнутый металлический элемент представляет собой усиливающий элемент бампера автомобиля, отсутствует необходимость в выполнении гибки и упрочнения путем закалки на всей его длине, поэтому гибку и упрочнение путем закалки можно исключить, например, в концевых областях. В результате изготавливают изогнутый металлический элемент в виде термообработанного металлического элемента с покрытием на основе цинка. На поверхности изогнутого металлического элемента возникает слой на основе Zn, содержащий -фазу. Этот слой покрытия имеет вес не более 90 г/м 2 с каждой стороны, содержание Fe на уровне 8-35% и шероховатость Ra поверхности, определенную по стандарту JIS В 0601, не более 2,0 мкм. Определить, присутствует ли -фаза, можно при помощи рентгенодифракционного анализа. Термообработанный элемент, содержащий этот слой, имеет металлический блеск с зеленным оттенком. Его внешний вид полностью отличается по цвету от термообработанного материала, имеющего возникшую на стали окалину (цвет от темно-коричневого до черного). Таким образом, изогнутый металлический элемент изготавливают путем выполнения гибки, сопровождающейся термической обработкой металлического материала с покрытием на основе цинка. Этот изогнутый металлический элемент обладает высокой прочностью и превосходной коррозионной стойкостью после окрашивания, поэтому он пригоден для использования в качестве компонента автомобиля и т.п. Таким образом, можно использовать сталь с покрытием на основе цинка в качестве обрабатываемого материала даже при выполнении способа, описанного в международной заявке PCT/JP 2006/303220, на воздухе. Пример 1. Стальной лист, прошедший гальванизацию и отжиг, который имеет химический состав,приведенный в табл.1 (толщина листа 2,3 мм, вес покрытия 60 г/м 2, содержание Fe в слое покрытия 13%) подвергался UO-формованию, а затем лазерной сварке, чтобы получить трубу с внешним диаметром 31,8 мм, толщиной стенки 2,3 мм и длиной 2000 мм. Шероховатость Ra этой трубы составила 0,56 мкм на внешней поверхности и 1,44 мкм на внутренней поверхности. Таблица 1 Формула для вычисления Ас 3: 910-203 (С)1/2 + 44, 7Si-30Mn, где С, Si и Mn указывают проценты по массе этих химических элементов в составе стали. С использованием полученной таким образом трубы в качестве обрабатываемого материала в заранее определенных условиях при помощи устройства 0, показанного на фиг. 1, были выполнены нагрев,выдержка при заданной температуре и охлаждение, чтобы получить тестовый материал. Нагрев трубы выполнялся с использованием устройства для высокочастотного нагрева. Охлаждение выполнялось путем водяного охлаждения внешней поверхности трубы с использованием устройства для водяного охлаждения, установленного непосредственно после устройства для высокочастотного нагрева. В табл. 2 приведены условия термической обработки (скорость увеличения температуры, время выдержки при заданной температуре, максимальная температура металла) и результаты изучения состояния поверхности. Упомянутые условия задавались путем регулирования выходной мощности устройства для высокочастотного нагрева, скорости подачи стальной трубы и т.п., а температура измерялась с использованием термопары, прикрепленной к внешней поверхности трубы. Скорость увеличения температуры вычислялась на основе времени, требуемого для нагрева от 200 С до достигаемой максимальной температуры металла, а время выдержки при заданной температуре представляло собой время нахождения при температуре 800 С или выше. Состояние поверхности изучалось по следующим категориям. 1. Визуальный осмотр. Поверхность стали после термической обработки визуально осматривалась, чтобы оценить, в какой степени остался слой покрытия. Образцы, имеющие металлический блеск с зеленоватым оттенком, оценивались как хорошие (окружность), образцы, в которых цвет покрытия превращался в черный, но окалина не наблюдалась, оценивались как хорошие (треугольник), и образцы, в которых цвет становился темно-коричневым или черным, покрытие исчезало, и возникала окалина, оценивались как плохие (X). 2. Изучение сечения. Для некоторых термообработанных материалов состояние поверхностного слоя оценивалось путем изучения сечения при помощи сканирующего электронного микроскопа. 3. Фазовая структура покрытия (наличие или отсутствие -фазы). Образцы, для которых на поверхности термообработанной трубы прямоугольного сечения путем рентгенодифракционного анализа был обнаружен пик для плоскости -фазы Zn (002), считались имеющими -фазу. 4. Шероховатость поверхности. Шероховатость Ra поверхности слоя покрытия на термообработанной трубе прямоугольного сечения измерялась в соответствии со спецификациями, установленными стандартом JIS В 0 601, с использованием прибора SURFCOM, производимого Tokyo Seimitsu Co., Ltd., со значением отсечения 0,8 мм. Измерительным прибором был SURFCOM 1900DX, а зондом (контактной иглой) была модель E-DT-SS01A. Во время измерения использовались эталонные по шероховатости образцы (E-MC-S24B, производимыеTokyo Seimitsu Co., Ltd.), и было подтверждено, что измеренное значение шероховатости Ra поверхности эталонного образца с Ra 3,18 мкм находилось в диапазоне 2% от номинальной шероховатости (3,12-3,24 мкм), а измеренное значение шероховатости Ra поверхности эталонного образца с Ra 0,41 мкм находилось в диапазоне 0,38-0,44 мкм. Таблица 2 На фиг. 3 представлены графики уровня дифракции рентгеновских лучей, а на фиг. 4 представлены изображения поверхности и сечений, полученные с использованием сканирующего электронного микроскопа. Из графиков на фиг. 3 видно, что пик -Zn был обнаружен в примере настоящего изобретения, но не был обнаружен в сравнительном примере, в котором были обнаружены только ZnO и -Fe. Как показано в табл. 2 и на фиг. 4, при удовлетворении условий, заданных настоящим изобретением, можно изготовить изогнутый металлический элемент, содержащий слой на основе Zn, с хорошим внешним видом. Пример 2. Испытание на термическую обработку было выполнено таким же образом, что и в примере 1. Обрабатываемый материал и устройство для работы и термической обработки были теми же, что и в примере 1. В примере 2 термопары были прикреплены к той же стальной трубе в четырех местах в окружном направлении, и изучалось состояние поверхности в каждом месте. В дополнение к категориям для изучения состояния поверхности, использованным в примере 1, при помощи приведенного ниже способа изучение проводилось по приведенной ниже категории. Химический состав покрытия Термообработанная круглая труба со слоем покрытия погружалась в 10%-ный водный раствор соляной кислоты, в который был добавлен ингибитор (1 г/л вещества 700 ВК, производимого Asahi Chemical Co., Ltd.), чтобы растворить слой покрытия, и результирующий раствор анализировался при помощи спектрального анализа с индуктивно связанной плазмой (ICP, Induction-Coupled Plasma) и атомной абсорбции, чтобы определить вес покрытия и химический состав слоя покрытия. Результаты приведены в табл. 3. При этом способе измерений оксиды Zn, имеющиеся на слое покрытия и окалине, и фаза твердого раствора Fe-Zn, которая может иметься при подмешивании в слой покрытия, растворяются вместе, поэтому они отражены в измеренных значениях, а не исключены из них. Из результатов, приведенных в табл. 3, видно, что в примерах настоящего изобретения обеспечивается заданный вес покрытия. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления изогнутого металлического элемента, отличающийся тем, что поддерживают внешнюю поверхность трубчатого металлического элемента, имеющего на поверхности слой покрытия из сплава Zn-Fe, при этом вес покрытия составляет 30-90 г/м 2 с каждой стороны,содержание Fe составляет 8-20 мас.%, шероховатость Ra поверхности, определенная по стандарту JIS В 0601, составляет не более 0,8 мкм, в двух местах, расположенных на расстоянии друг от друга в осевом направлении металлического элемента так, что металлический элемент может перемещаться в его осевом направлении; перемещают металлический элемент в его осевом направлении; нагревают металлический элемент в положении между двумя указанными местами, по меньшей мере, до температуры Ас 3 с такой скоростью нагрева, чтобы скорость увеличения температуры составляла по меньшей мере 300 С в секунду, поддерживают температуру так, чтобы период времени, в течение которого поверхность металлического элемента имеет температуру 800 С или выше, составлял не более 2 с, а затем выполняют быстрое охлаждение; и затем загибают металлический элемент в части, подвергшейся нагреву, путем изменения в двумерной или трехмерной системе координат положения одной из двух областей, которая расположена ниже по направлению перемещения металлического элемента, после чего получают изогнутый металлический элемент, имеющий на поверхности слой на основе Zn, который содержит -фазу, при этом вес покрытия составляет не более 90 г/м 2 с каждой стороны, содержание Fe составляет 8-35 мас.%, шероховатость Ra поверхности, определенная по стандарту JIS В 0601, составляет не более 2,0 мкм. 2. Изогнутый металлический элемент, изготовленный способом по п.1, корпус которого образован из трубчатого металлического элемента и форма которого получена путем изгибания в двумерной или трехмерной системе координат, отличающийся тем, что поверхность корпуса имеет покрытие на основеZn, содержащее -фазу, при этом вес покрытия составляет не более 90 г/м 2 с каждой стороны, содержание Fe составляет 8-35 мас.%, шероховатость Ra поверхности, определенная по стандарту JIS В 0601,составляет не более 2,0 мкм. 3. Элемент по п.2, имеющий замкнутую в сечении форму или не замкнутую в сечении форму.

МПК / Метки

МПК: B21D 7/16, C21D 9/08, C23C 2/06

Метки: способ, изогнутый, изготовления, металлический, элемент

Код ссылки

<a href="https://eas.patents.su/11-20263-izognutyjj-metallicheskijj-element-i-sposob-ego-izgotovleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Изогнутый металлический элемент и способ его изготовления</a>

Предыдущий патент: Способ и устройство для переработки угля

Следующий патент: Способ получения композиции, содержащей антивинную кислоту

Случайный патент: Способ получения подгузника типа трусов одноразового использования