Поворотный механизм для разрезания и/или сварки

Номер патента: 1962

Опубликовано: 22.10.2001

Авторы: Виллетт Питер Эрнест, Фрэнклин Пол, Кэхилл Майкл Джон, Финчэм Кевин Ричард, Бланделл Брайан Фрэнсис, Вернон Джоффри Вилльям

Формула / Реферат

1. Поворотный механизм, содержащий:

по меньшей мере, одну пару роторов, смонтированных на расположенных на некотором расстоянии друг от друга параллельных осях вращения и выполненных с возможностью вращения на указанных осях в противоположных направлениях друг относительно друга,

при этом каждый ротор имеет множество выступающих в радиальном направлении консолей,

радиально наружные поверхности на консолях каждого ротора направлены в сторону от оси вращения ротора,

причем за счет вращения роторов радиально наружные поверхности пары роторов сближаются с совмещением их,

по меньшей мере, одно из средств для сварки и средств для разрезания на радиально наружных поверхностях, предназначенное для контактирования с тонколистовым материалом, находящимся между совмещенными наружными поверхностями, для сварки и/или разрезания этого тонколистового материала,

опорные средства на противоположных концевых зонах наружных поверхностей, предназначенные для контакта друг с другом при сближении наружных поверхностей,

при этом средства для разрезания и/или сварки расположены между опорными средствами на каждой поверхности, в результате чего при контакте опорных средств создается зазор между средствами для разрезания и/или сварки на соответствующих поверхностях,

причем в одной концевой зоне совмещаемых наружных поверхностей опорные средства содержат позиционирующие элементы, обеспечивающие позиционирование поверхностей в направлении осей вращения пары роторов, и

в противоположной концевой зоне указанных поверхностей опорные средства содержат опорные элементы, обеспечивающие возможность относительного смещения в аксиальном направлении.

2. Поворотный механизм по п.1, в котором опорные и позиционирующие элементы выступают вперед за средства для разрезания и/или сварки на соответствующих наружных поверхностях в направлении вращения.

3. Поворотный механизм по п.2, в котором опорные и позиционирующие элементы выступают как вперед, так и назад за средства для разрезания и/или сварки на соответствующих наружных поверхностях в направлении вращения.

4. Поворотный механизм по п.1, в котором позиционирующие элементы каждой пары сближаемых наружных поверхностей консолей роторов содержат на каждом элементе пару позиционирующих поверхностей, расположенных по существу в радиальных плоскостях по отношению к осям вращения, при этом пара позиционирующих поверхностей на одной из пар наружных поверхностей входит между парой позиционирующих поверхностей на другой наружной поверхности и контактирует с ними.

5. Поворотный механизм по п.4, в котором пары позиционирующих поверхностей образованы на противоположных сторонах соответствующих охватываемого и охватывающего участков опорных средств в одной концевой зоне, и соответствующие наружные и внутренние поверхности между парами поверхностей удерживаются вне контакта друг с другом.

6. Поворотный механизм по п.1, в котором опорные средства в одной концевой зоне имеют контактирующие поверхности для образования зазора между средствами для сварки и/или разрезания на консолях роторов, причем контактирующие поверхности занимают большую часть протяженности опорных средств в аксиальном направлении в концевой зоне.

7. Поворотный механизм по п.1, имеющий на наружных поверхностях соответствующих роторов, по меньшей мере, один удлиненный режущий элемент и радиально наружную режущую кромку на указанном элементе и, по меньшей мере, один удлиненный опорный элемент, предназначенный для взаимодействия с режущим элементом, при этом режущий и опорный элементы создают средство для разрезания, и каждый из режущих и опорных элементов проходит между концевыми зонами с находящимися в них опорными средствами соответствующих консолей роторов, причем предусмотрен механизм для регулирования положения в радиальном направлении, по меньшей мере, одного элемента или каждого элемента из взаимодействующей пары режущего и опорного элементов по отношению к другому элементу.

8. Поворотный механизм по п.1, имеющий поверхности с проходящими в окружном направлении канавками на наружных поверхностях, предназначенные для создания средства для сварки и для обжима в процессе термосварки тонколистового материала между сближенными наружными поверхностями.

9. Поворотный механизм по п.8, в котором предусмотрено отверстие на каждой поверхности с канавками, предназначенное для приема элемента средства для разрезания тонколистового материала.

10. Поворотный режущий механизм, содержащий:

по меньшей мере, одну пару роторов,

опорные средства для роторов, служащие в качестве опор для роторов на осях вращения, которые параллельны и находятся на некотором расстоянии друг от друга, при этом роторы выполнены с возможностью вращения на указанных осях в противоположных направлениях друг относительно друга,

причем каждый ротор содержит выступающие в радиальном направлении консоли, имеющие аксиально наружные концы, предусмотренные со средствами для разрезания,

причем средства для разрезания на соответствующих роторах содержат, по меньшей мере, один удлиненный режущий элемент, имеющий радиально наружную режущую кромку, проходящую в аксиальном направлении ротора, и, по меньшей мере, один удлиненный опорный элемент, предназначенный для взаимодействия с режущим элементом,

средства для регулировки в радиальном направлении, по меньшей мере, одного из режущего и опорного элементов из пары или из каждой пары взаимодействующих режущего и опорного элементов,

причем средства для регулировки в радиальном направлении содержат удлиненный в аксиальном направлении клинообразный элемент, введенный в контакт с одним элементом из пары элементов, при этом направленная в основном радиально поверхность клинообразного элемента наклонена по отношению к направлению вращения,

причем радиально внутренняя поверхность регулируемого в радиальном направлении режущего или опорного элемента введена в контакт с радиально наружной поверхностью клинообразного элемента, и предусмотрена опора для радиально внутренней поверхности клинообразного элемента, препятствующая ее смещению радиально внутрь,

средства для регулирования положения клинообразного элемента в направлении вращения и для фиксации его в его отрегулированном положении, в результате чего обеспечивается регулирование установки соответствующего режущего или опорного элемента в радиальном направлении.

11. Поворотный режущий механизм по п.10, в котором клинообразный элемент или каждый клинообразный элемент имеет наклонную поверхность, направленную радиально наружу, и соответствующий режущий или опорный элемент имеет радиально внутреннюю поверхность, по существу соответствующую по форме наружной поверхности клинообразного элемента для контактного взаимодействия с ней.

12. Поворотный режущий механизм по п.10, в котором средства для регулирования и фиксации клинообразного элемента или каждого клинообразного элемента содержат расположенные напротив друг друга зажимные элементы, между которыми фиксируется клинообразный элемент в направлении вращения.

13. Поворотный режущий механизм по п.10, в котором каждая консоль ротора имеет, по меньшей мере, одну проходящую в аксиальном направлении поверхность, направленную поперек к направлению вращения, и обеспечивается возможность доступа к средствам для регулирования и фиксации клинообразного элемента или каждого клинообразного элемента со стороны, по меньшей мере, одной указанной поверхности.

14. Поворотный режущий механизм по п.10, в котором режущие и опорные элементы снабжены фиксирующими средствами, отдельными от средства для фиксации клинообразного элемента или каждого клинообразного элемента и предназначенными для фиксации элементов на месте на соответствующих им консолях роторов.

15. Поворотный режущий механизм по п.14, в котором наружные концы консолей роторов содержат пазы, имеющие противолежащие поверхности, между которыми размещаются режущие и опорные элементы, и фиксирующие средства для этих элементов содержат детали, которые перемыкают указанные пазы и зажимают указанные элементы мецфу противолежащими поверхностями пазов.

16. Поворотный режущий механизм по п.10, в котором средства для регулировки и фиксации также обеспечивают возможность регулирования клинообразного элемента или каждого клинообразного элемента в угловом направлении относительно оси вращения.

17. Поворотный режущий механизм по п.10, в котором один или каждый элемент из пары режущего и опорного элементов выполнен с возможностью регулирования его положения с помощью клинообразного элемента, и консоль ротора для другого из режущего и опорного элементов несет регулируемый в радиальном направлении упор для другого элемента из указанной пары элементов.

18. Поворотный режущий механизм по п.10, в котором соответствующие опоры служат опорой паре роторов или каждой паре роторов, и средства, создающие упругое нагружение, действуют, по меньшей мере, на одну из опор, чтобы поджать один ротор из пары в направлении другого, при этом консоли роторов имеют позиционирующие поверхности, принудительно вводимые в контакт с помощью средств, создающих нагружение, в процессе вращения роторов в противоположных направлениях, в результате чего режущий и опорный элементы можно установить в заданное положение относительно позиционирующих поверхностей.

19. Поворотный механизм, содержащий пару роторов и соответствующие держатели, на которых установлены роторы с возможностью вращения в противоположных направлениях вокруг параллельных осей, лежащих в одной плоскости,

причем каждый ротор имеет множество радиально наружных поверхностей, равномерно распределенных по окружности вокруг оси вращения ротора,

по меньшей мере, одно из средств для разрезания и сварки на наружных поверхностях роторов, предназначенное для разрезания и/или сварки тонколистового материала, захваченного между наружными поверхностями пары роторов,

опорные средства для создания опоры для одного из держателей с возможностью смещения его и смещающее средство, служащее для смещения одного держателя, с тем чтобы заставить наружные поверхности войти в контакт друг с другом,

при этом предусмотрены средства для ограничения смещения одного держателя смещающим средством,

причем смещающее средство поджимает один держатель в том месте, которое по существу совпадает с плоскостью осей двух роторов, при этом ограничивающие смещение средства включают в себя, по меньшей мере, один упор, также по существу совпадающий с плоскостью осей роторов.

20. Поворотный механизм по п.19, в котором пара упоров образует ограничивающие смещение средства, и указанные упоры расположены с противоположных сторон от того места, в котором смещающее средство поджимает держатель.

21. Поворотный механизм по п.19, в котором держатель имеет ось, вокруг которой он может поворачиваться и которая лежит в плоскости или рядом с плоскостью, проходящей через ось ротора, находящегося в одном держателе, и проходит перпендикулярно к плоскости осей пары роторов.

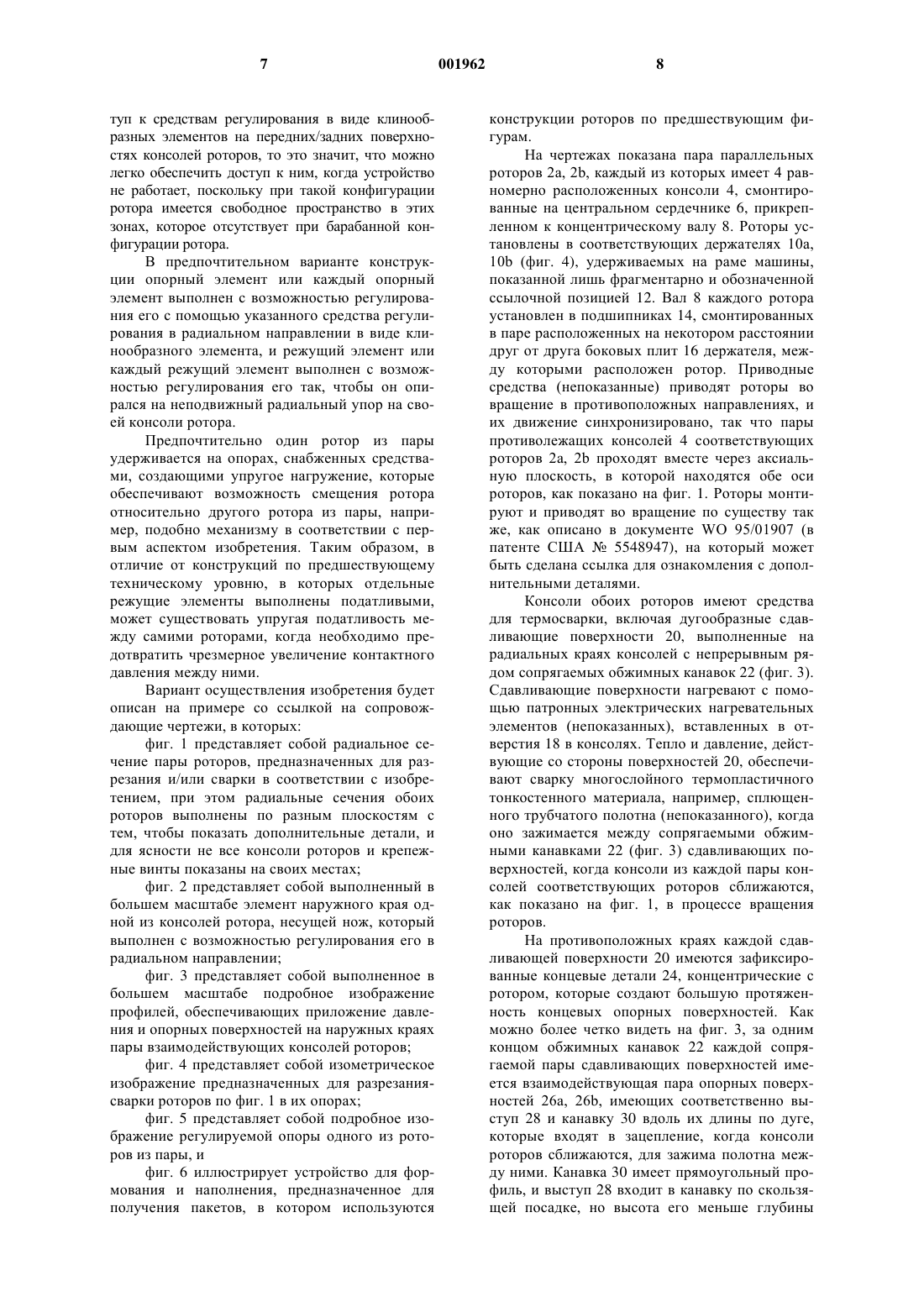

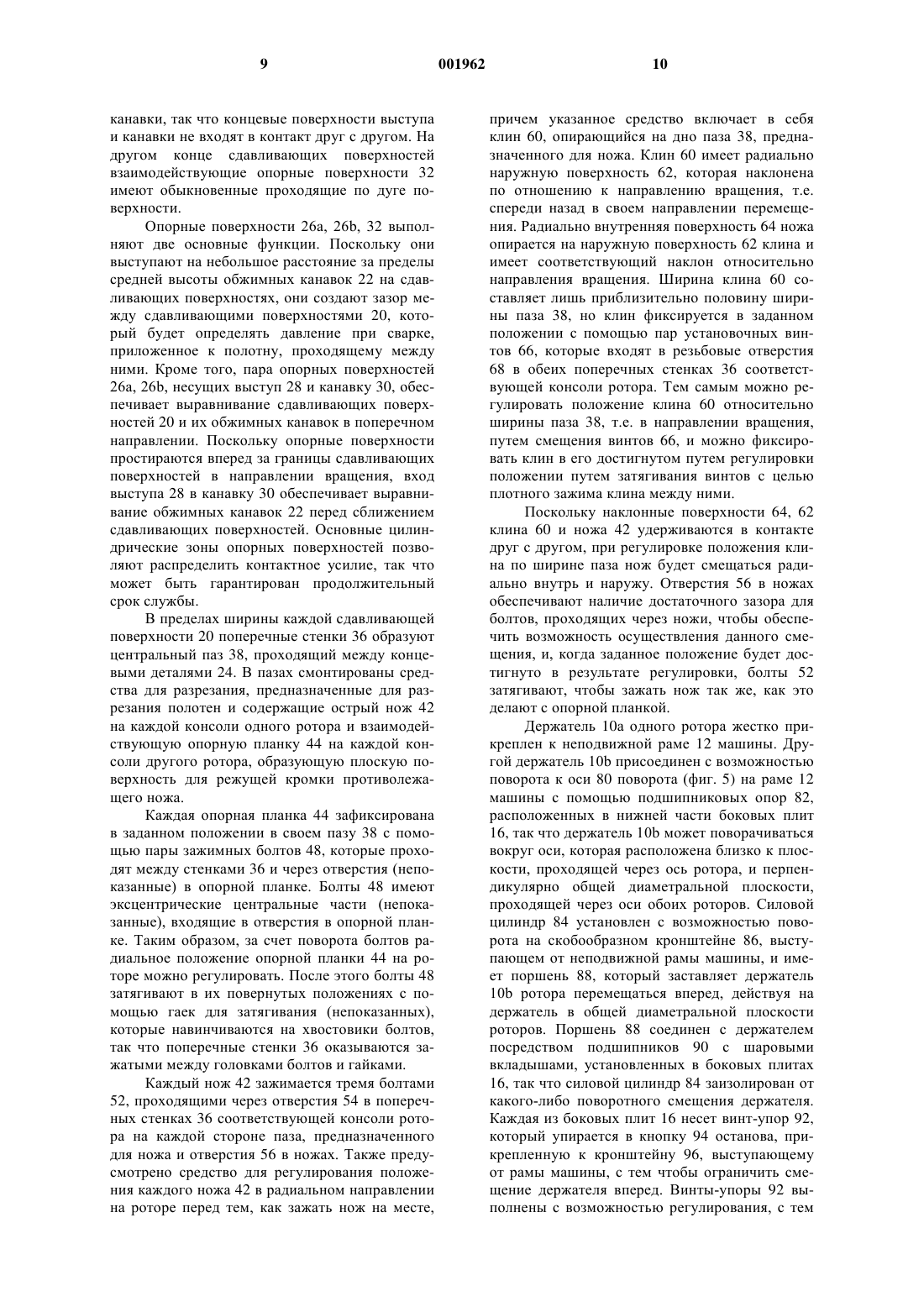

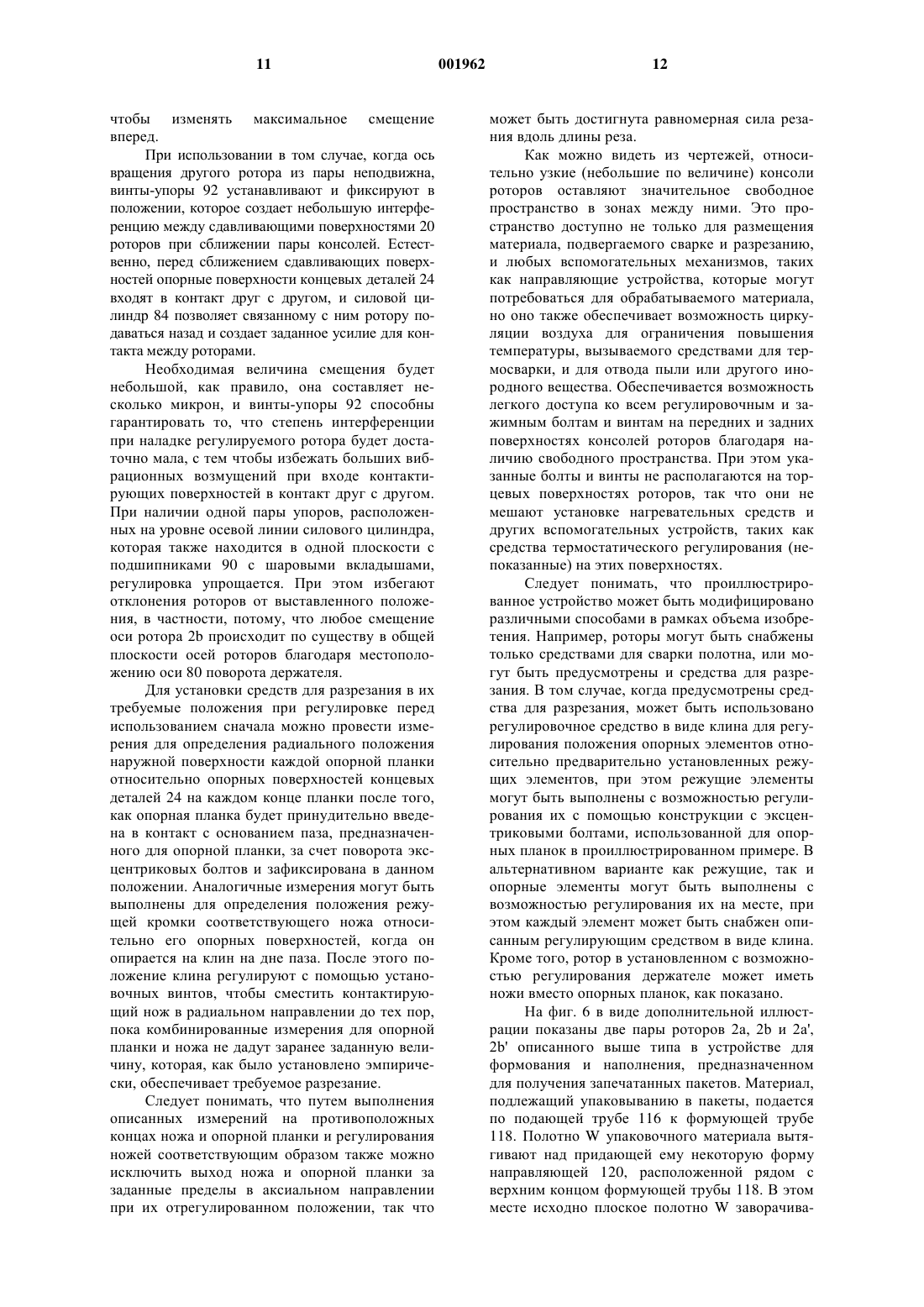

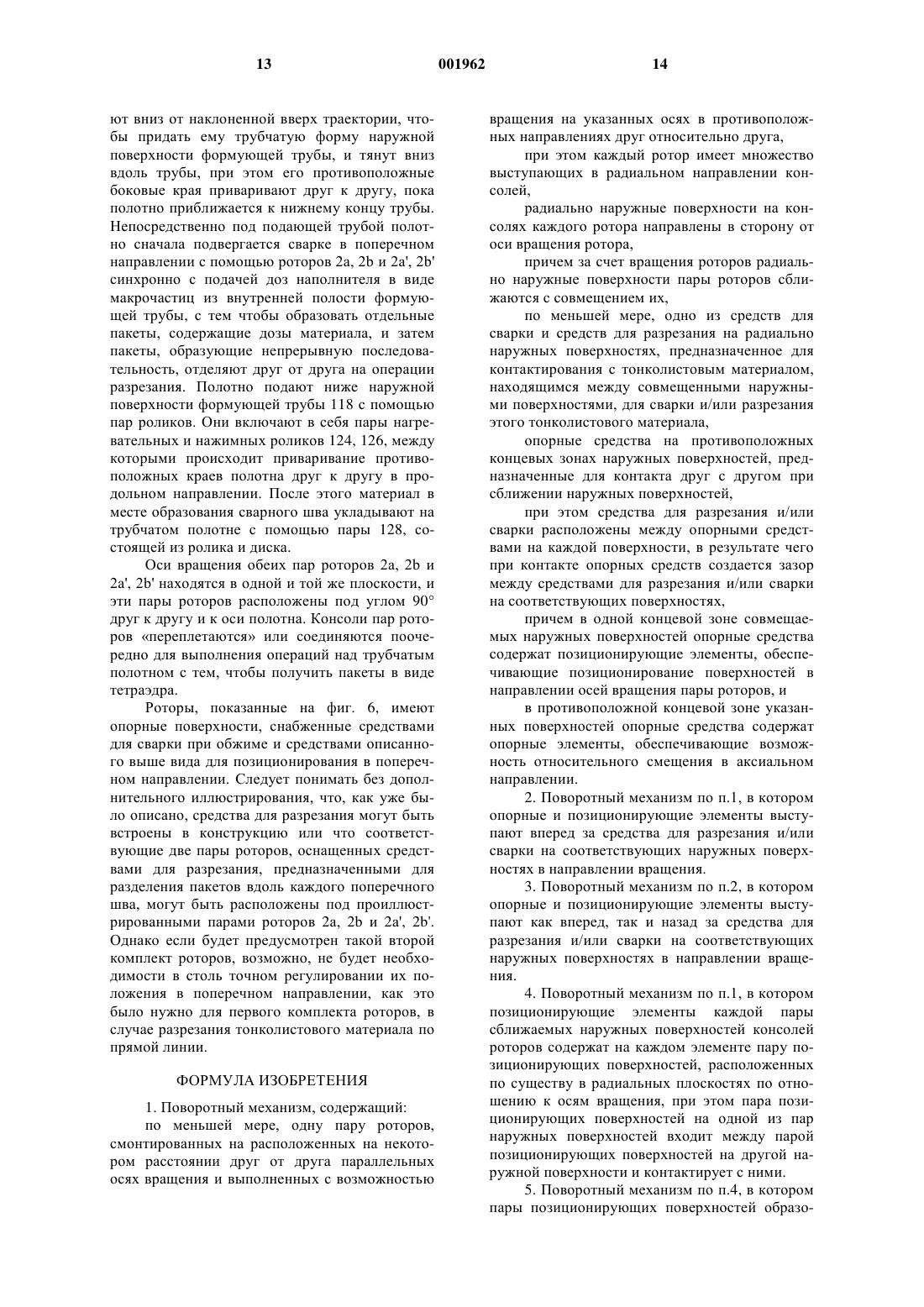

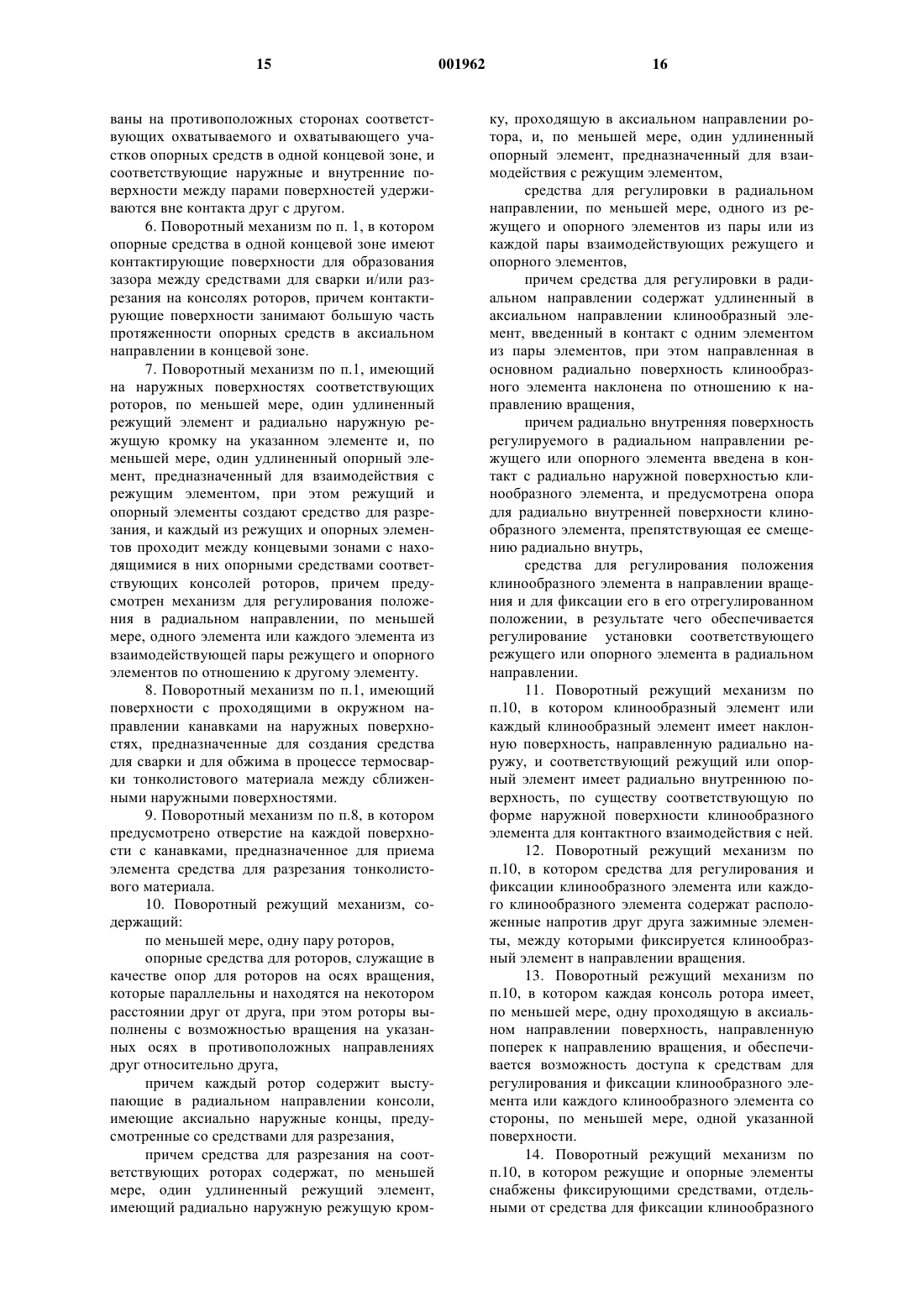

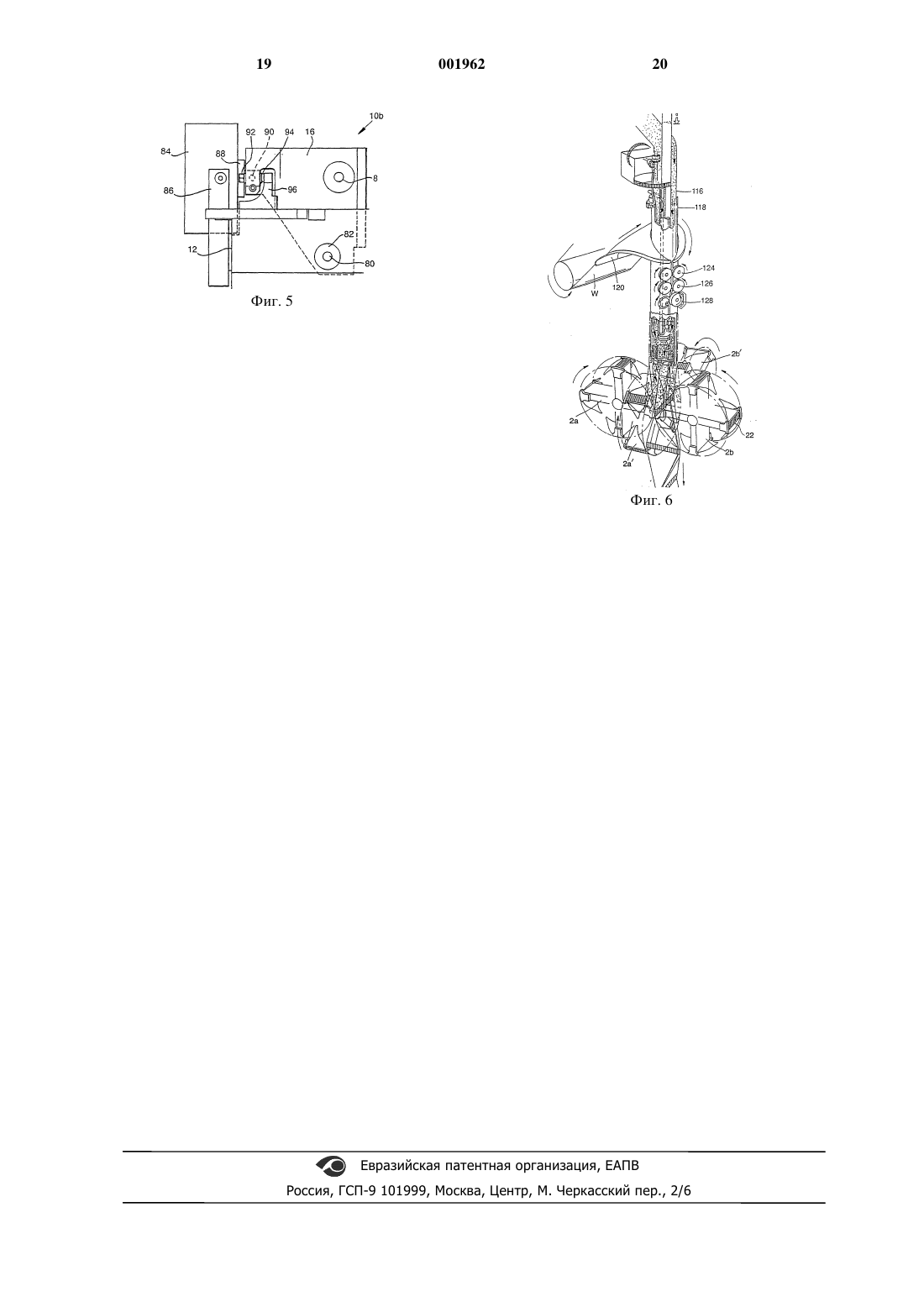

Текст

1 Данное изобретение относится к поворотным механизмам, предназначенным для разрезания и/или сварки тонколистовых материалов. В частности, оно относится к разрезанию и/или сварке непрерывно движущегося полотна с помощью устройства, содержащего вращающиеся в противоположных направлениях роторы, между которыми проходит полотно. Выполнение операций термосварки в таком устройстве основано на том, что тонколистовой материал на мгновение оказывается захваченным между противолежащими поверхностями роторов, в этот момент данные поверхности сближаются, и с их стороны на тонколистовой материал подается тепло и давление. Если при этом одновременно не требуется разрезать материал с помощью тепла и давления, контактное давление может иметь очень важное значение. Для того чтобы предотвратить непреднамеренное разрезание материала, конструкция может быть выполнена таким образом,что противолежащие поверхности удерживаются на небольшом расстоянии друг от друга при их сближении. Известно, что для этого предусмотрены контактирующие опорные элементы,расположенные слегка впереди по отношению к обеспечивающим сварку поверхностям роторов рядом с захватывающими полотно поверхностями, как описано в документе WО 95/01907(патент США 5548947), при этом указанные опорные элементы позволяют поддерживать зазор между данными поверхностями. Для обеспечения высокоскоростной работы эти опорные элементы могут простираться в окружном направлении спереди от обеспечивающих сварку поверхностей в направлении вращения с тем, чтобы способствовать гарантированию того, что динамические возмущения, возникающие при их исходном контакте, не окажут отрицательного воздействия на процесс сварки. Известно, что для сварки тонколистовых материалов, таких как покрытая термопластом бумага, применяют обжим, чтобы создать более прочный сварной шов на материале. Таким образом, обеспечивающие сварку поверхности ротора выполняют с взаимодополняющими рядами V-образных канавок, проходящих в окружном направлении по поверхностям. Однако если взаимодополняющие ряды канавок не будут точно выровнены, то неравномерное расположение приведет к появлению увеличенного зазора с одной стороны каждой V-образной канавки и уменьшенного зазора с противоположной стороны. Эта асимметрия вызывает появление составляющей результирующей поперечной силы, стремящейся ограничить такое отклонение от заданного положения, но более высокое давление в том месте, где зазор уменьшен, может привести к повреждению тонколистового материала. Если ряды V-образных канавок проходят по опорным элементам, они будут стремиться 2 скорректировать любое отклонение от заданного положения при входе их в контакт друг с другом до того, как обеспечивающие сварку поверхности войдут в контакт с тонколистовым материалом. Однако поскольку поверхности опорных элементов входят в непосредственный контакт друг с другом, то при этом возникают очень высокие сосредоточенные пиковые давления, действующие на них, которые могут привести к быстрому износу. Такой износ может возникать, поскольку может существовать относительное смещение от заданного положения между парами опорных поверхностей на противоположных осевых концах обеспечивающей сварку поверхности, поскольку даже очень небольшая разница в размерах будет препятствовать полному зацеплению канавок обеих пар поверхностей опорных элементов. Точный контроль размерных допусков может гарантировать то, что отклонение от заданного положения, вызванное данной причиной, не окажет отрицательного воздействия на тонколистовой материал, но большие отклонения могут быть вызваны возмущающими силами, такими как силы, обусловленные дифференциальными эффектами теплового расширения. В этом случае,поскольку отклонение от заданного положения будет уменьшено только в такой степени, в какой возмущающие силы уравновешиваются результирующей поперечной силой, действующей на канавки опорных элементов, при их зацеплении тем не менее возможно сохранение значительной неравномерности расстояний между обжимающими канавками на обеспечивающих сварку поверхностях. В соответствии с первым аспектом настоящего изобретения разработан поворотный механизм, содержащий, по меньшей мере, одну пару роторов, смонтированных с возможностью вращения в противоположных направлениях друг относительно друга на параллельных осях,каждый из которых имеет выступающие в радиальном направлении консоли с предназначенными для разрезания и/или сварки средствами на радиально наружных поверхностях консолей,при этом указанные средства служат для разрезания и/или сварки тонколистового материала между сближаемыми наружными поверхностями консолей указанной пары роторов, при этом консоли снабжены опорными элементами, расположенными с возможностью входа в контакт друг с другом, когда поверхности сближаются друг с другом, и с возможностью создания зазора между указанными сближенными поверхностями, причем предназначенные для разрезания и/или сварки средства каждой наружной поверхности расположены между первым и вторым указанными опорными элементами соответствующей консоли ротора, взаимодействующие первые опорные элементы на одном конце сближаемых поверхностей содержат средства, обеспечивающие позиционирование 3 консолей друг относительно друга в направлении осей вращения пары роторов, и взаимодействующие вторые опорные элементы на другом конце указанных поверхностей обеспечивают возможность относительного смещения в указанном аксиальном направлении. Таким образом, в первую очередь, можно уменьшить износ, вызванный отклонением от заданного взаимного расположения опорных элементов на противоположных концах пары обеспечивающих сварку поверхностей, поскольку при контакте опорных элементов вторая пара опорных элементов не ограничена [в своем смещении] в боковом направлении. Однако, кроме того, в предпочтительном варианте осуществления изобретения можно реализовать конструкцию, в которой на каждом элементе из каждой указанной взаимодействующей пары первых элементов имеется пара позиционирующих [установочных] поверхностей, расположенных по существу в радиальных плоскостях, при этом указанные поверхности на одном элементе из пары входят в пространство между указанными поверхностями другого элемента из пары и контактируют с ними. В то время как размещение указанных пар поверхностей точно в радиальных плоскостях обеспечивает форму зацепления, которая надежно предотвращает смещение от заданного положения в поперечном направлении, на практике тот же эффект может быть достигнут, если поверхности будут расположены под некоторым углом относительно точного радиального направления. Предпочтительно указанные пары поверхностей выполнены в виде сопряженных охватываемых и охватывающих элементов, занимающих только незначительную часть ширины их опорных поверхностей, остальные части которых обеспечивают позиционирование в радиальном направлении, обеспечивающее образование зазора между консолями роторов. В этом случае указанные охватываемые и охватывающие элементы могут иметь соответствующие радиально наружные и внутренние поверхности, которые удерживаются вне контакта друг с другом. Для эффективного использования опорных элементов с целью позиционирования консолей соответствующих роторов друг относительно друга рационально выполнить конструкцию таким образом, чтобы один ротор из пары был упруго поджат в направлении другого. В соответствии с другим аспектом изобретения разработан поворотный механизм, содержащий пару роторов, смонтированных на соответствующих держателях с возможностью вращения в противоположных направлениях друг относительно друга на параллельных осях, и при этом каждый ротор имеет радиально наружные поверхности, снабженные предназначенными для разрезания и/или сварки средствами для разрезания и/или сварки тонколистового 4 материала, захваченного между указанными наружными поверхностями, при этом предусмотрено смещающее средство, которое подпирает один из держателей с возможностью его смещения и которое воздействует на данный держатель с целью принудительного ввода указанных наружных поверхностей в контакт друг с другом, причем предусмотрены средства для ограничения смещения указанного одного держателя, которое вызывается указанным смещающим средством, при этом указанное смещающее средство расположено таким образом,что оно подпирает указанный один держатель в месте, по существу совпадающем с плоскостью,в которой находятся оси двух роторов, и ограничивающие смещение средства выполнены, по меньшей мере, в виде одного упора, также по существу совпадающего с указанной плоскостью осей роторов. Такой механизм предпочтительно может включать в себя позиционирующие опорные элементы, предусмотренные в соответствии с первым аспектом изобретения, так что поперечные сварные швы образуются через определенные расстояния поперек непрерывного трубчатого полотна, и полотно одновременно разрезается в [середине] ширины сварных швов с тем,чтобы получить ряд отдельных запечатанных пакетов. Если поворотный механизм в соответствии с первым аспектом изобретения снабжен средствами для разрезания полотна, конструкция опорных элементов также позволяет получить преимущество по сравнению с опорными элементами в виде взаимодополняющих обжимныхV-образных канавок, на которые была сделана ссылка. Как уже было разъяснено, при использовании роторов по предшествующему техническому уровню, имеющих опорные элементы с канавками, невозможно рассчитывать на то, чтоV-образные канавки обеспечат устранение отклонения от заданного положения в поперечном направлении в механизме, и такое отклонение также приведет к радиальному смещению, когда поверхности опорных элементов войдут в контакт друг с другом. При использовании опорных элементов по настоящему изобретению любая коррекция отклонения от заданного положения не повлияет на относительные радиальные положения консолей роторов, так что не будет оказано влияние на взаимодействующие режущие элементы на сближаемых наружных поверхностях консолей. Это имеет особенно положительное значение в том случае, если режущие элементы предназначены для разрезания тонколистового материала раздавливанием. При данной технологии разрезания материал разрезается, когда он сдавливается между режущим элементом с острой кромкой и опорным элементом. Операция требует точной установки двух элементов друг относительно друга, чтобы гарантировать то, что, 5 с одной стороны, операция разрезания будет завершена, и, с другой стороны, избыточные нагрузки, вызываемые давлением, не приведут к сокращению срока службы элементов. Обычно в конструкции предусматривают средства, предназначенные для регулирования положения элементов, выполняющих разрезание раздавливанием, в радиальном направлении с тем, чтобы обеспечить их точную установку, и такая потребность может возникать независимо от необходимости обеспечивать поддержание выставленного положения [настройки], когда имеет место отклонение консоли ротора от ее заданного положения в осевом направлении. В патентах США 5211096 и 4785697,патентах Великобритании 1469684 и 878556 и патентах ФРГ 4215196 и 4211187 описаны средства для разрезания раздавливанием, которые предусмотрены на барабанах, вращающихся в противоположных направлениях друг относительно друга, и регулировки выполняют с помощью клиновых элементов, которые обеспечивают возможность выполнения режущими элементами небольших регулируемых перемещений в радиальном направлении их барабанов. Однако существуют ограничения для этих известных регулирующих механизмов. В частности, в барабанах, в которых размещены элементы для разрезания раздавливанием и средства их регулирования, средства регулирования занимают довольно много места,и их невозможно легко модифицировать, с тем чтобы получить механизм для разрезания и сварки, содержащий роторы, снабженные расположенными на некотором расстоянии друг от друга, проходящими в радиальном направлении консолями, наружные концы которых несут элементы для разрезания раздавливанием. Несмотря на то, что условия эксплуатации могут потребовать более открытой конфигурации, которую обеспечивает такой механизм, по сравнению по существу с цилиндрическими барабанами этих известных видов устройств, упомянутые выше известные средства регулирования невозможно легко встроить в такую альтернативную конфигурацию, и, кроме того, возможность доступа к ним для выполнения регулирования может быть снижена. Несмотря на то, что некоторые из известных средств для разрезания раздавливанием,упомянутых выше, имеют установочные элементы для отдельных режущих и/или опорных элементов, смонтированных в фиксированных местах в радиальном направлении, для других характерно наличие некоторой степени упругой податливости в опорах элементов, так что они могут пружинить под действием давления во время операции разрезания. Податливость элементов позволяет устанавливать их с большим допуском, но она создает потенциальные проблемы. Например, подвижность элементов может обеспечиваться лишь в той степени, в кото 001962 6 рой гарантируется то, что они сохраняют свободу смещения. Неблагоприятные условия эксплуатации, например, большие колебания температур или запыленная, или иным образом загрязненная атмосфера, могут привести к тому,что опоры скольжения станут неподвижно заблокированными в установочных элементах,предназначенных для них. Кроме того, если режущие и опорные элементы не будут точно установлены друг относительно друга, т.е. если существует биение (отклонение) между опорными поверхностями взаимодействующих элементов вдоль их длины, давления разрезания будут различаться вдоль их длины вследствие наклонных смещений элементов. В соответствии с дополнительным аспектом настоящего изобретения разработан поворотный механизм для разрезания, содержащий,по меньшей мере, одну пару роторов, смонтированных с возможностью вращения в противоположных направлениях на параллельных осях,при этом каждый из роторов имеет выступающие в радиальном направлении консоли со средствами для разрезания на своих аксиально наружных концах, причем указанные средства для разрезания содержат, по меньшей мере,один удлиненный режущий элемент, имеющий радиально наружную режущую кромку, и, по меньшей мере, один взаимодействующий удлиненный опорный элемент на соответствующих роторах, средства для регулировки в радиальном направлении режущего элемента, и/или опорного элемента, или каждого режущего элемента, и/или каждого опорного элемента, содержащие удлиненный клинообразный элемент,проходящий в продольном направлении указанного режущего элемента, или опорного элемента, или каждого указанного режущего элемента,или опорного элемента, и радиально внутренняя поверхность указанного режущего или опорного элемента входит в контакт с наружной поверхностью клинообразного элемента, причем направленная по существу в радиальном направлении поверхность клинообразного элемента или каждого клинообразного элемента наклонена по отношению к его направлению вращения,при этом существуют средства для регулирования [положения] клинообразного элемента относительно соответствующего режущего или опорного элемента в поперечном направлении по отношению к указанной оси вращения и для фиксации его в его отрегулированном положении, чтобы тем самым регулировать заданное положение соответствующего режущего или опорного элемента в радиальном направлении. Такое регулирующее устройство может быть размещено в относительно небольшом по объему пространстве, в результате чего облегчается достижение конфигурации поворотного режущего устройства, при которой проходящие в радиальном направлении консоли несут средства для разрезания. Кроме того, если можно обеспечить дос 7 туп к средствам регулирования в виде клинообразных элементов на передних/задних поверхностях консолей роторов, то это значит, что можно легко обеспечить доступ к ним, когда устройство не работает, поскольку при такой конфигурации ротора имеется свободное пространство в этих зонах, которое отсутствует при барабанной конфигурации ротора. В предпочтительном варианте конструкции опорный элемент или каждый опорный элемент выполнен с возможностью регулирования его с помощью указанного средства регулирования в радиальном направлении в виде клинообразного элемента, и режущий элемент или каждый режущий элемент выполнен с возможностью регулирования его так, чтобы он опирался на неподвижный радиальный упор на своей консоли ротора. Предпочтительно один ротор из пары удерживается на опорах, снабженных средствами, создающими упругое нагружение, которые обеспечивают возможность смещения ротора относительно другого ротора из пары, например, подобно механизму в соответствии с первым аспектом изобретения. Таким образом, в отличие от конструкций по предшествующему техническому уровню, в которых отдельные режущие элементы выполнены податливыми,может существовать упругая податливость между самими роторами, когда необходимо предотвратить чрезмерное увеличение контактного давления между ними. Вариант осуществления изобретения будет описан на примере со ссылкой на сопровождающие чертежи, в которых: фиг. 1 представляет собой радиальное сечение пары роторов, предназначенных для разрезания и/или сварки в соответствии с изобретением, при этом радиальные сечения обоих роторов выполнены по разным плоскостям с тем, чтобы показать дополнительные детали, и для ясности не все консоли роторов и крепежные винты показаны на своих местах; фиг. 2 представляет собой выполненный в большем масштабе элемент наружного края одной из консолей ротора, несущей нож, который выполнен с возможностью регулирования его в радиальном направлении; фиг. 3 представляет собой выполненное в большем масштабе подробное изображение профилей, обеспечивающих приложение давления и опорных поверхностей на наружных краях пары взаимодействующих консолей роторов; фиг. 4 представляет собой изометрическое изображение предназначенных для разрезаниясварки роторов по фиг. 1 в их опорах; фиг. 5 представляет собой подробное изображение регулируемой опоры одного из роторов из пары, и фиг. 6 иллюстрирует устройство для формования и наполнения, предназначенное для получения пакетов, в котором используются 8 конструкции роторов по предшествующим фигурам. На чертежах показана пара параллельных роторов 2 а, 2b, каждый из которых имеет 4 равномерно расположенных консоли 4, смонтированные на центральном сердечнике 6, прикрепленном к концентрическому валу 8. Роторы установлены в соответствующих держателях 10 а,10b (фиг. 4), удерживаемых на раме машины,показанной лишь фрагментарно и обозначенной ссылочной позицией 12. Вал 8 каждого ротора установлен в подшипниках 14, смонтированных в паре расположенных на некотором расстоянии друг от друга боковых плит 16 держателя, между которыми расположен ротор. Приводные средства (непоказанные) приводят роторы во вращение в противоположных направлениях, и их движение синхронизировано, так что пары противолежащих консолей 4 соответствующих роторов 2 а, 2b проходят вместе через аксиальную плоскость, в которой находятся обе оси роторов, как показано на фиг. 1. Роторы монтируют и приводят во вращение по существу так же, как описано в документе WО 95/01907 (в патенте США 5548947), на который может быть сделана ссылка для ознакомления с дополнительными деталями. Консоли обоих роторов имеют средства для термосварки, включая дугообразные сдавливающие поверхности 20, выполненные на радиальных краях консолей с непрерывным рядом сопрягаемых обжимных канавок 22 (фиг. 3). Сдавливающие поверхности нагревают с помощью патронных электрических нагревательных элементов (непоказанных), вставленных в отверстия 18 в консолях. Тепло и давление, действующие со стороны поверхностей 20, обеспечивают сварку многослойного термопластичного тонкостенного материала, например, сплющенного трубчатого полотна (непоказанного), когда оно зажимается между сопрягаемыми обжимными канавками 22 (фиг. 3) сдавливающих поверхностей, когда консоли из каждой пары консолей соответствующих роторов сближаются,как показано на фиг. 1, в процессе вращения роторов. На противоположных краях каждой сдавливающей поверхности 20 имеются зафиксированные концевые детали 24, концентрические с ротором, которые создают большую протяженность концевых опорных поверхностей. Как можно более четко видеть на фиг. 3, за одним концом обжимных канавок 22 каждой сопрягаемой пары сдавливающих поверхностей имеется взаимодействующая пара опорных поверхностей 26 а, 26b, имеющих соответственно выступ 28 и канавку 30 вдоль их длины по дуге,которые входят в зацепление, когда консоли роторов сближаются, для зажима полотна между ними. Канавка 30 имеет прямоугольный профиль, и выступ 28 входит в канавку по скользящей посадке, но высота его меньше глубины 9 канавки, так что концевые поверхности выступа и канавки не входят в контакт друг с другом. На другом конце сдавливающих поверхностей взаимодействующие опорные поверхности 32 имеют обыкновенные проходящие по дуге поверхности. Опорные поверхности 26 а, 26b, 32 выполняют две основные функции. Поскольку они выступают на небольшое расстояние за пределы средней высоты обжимных канавок 22 на сдавливающих поверхностях, они создают зазор между сдавливающими поверхностями 20, который будет определять давление при сварке,приложенное к полотну, проходящему между ними. Кроме того, пара опорных поверхностей 26 а, 26b, несущих выступ 28 и канавку 30, обеспечивает выравнивание сдавливающих поверхностей 20 и их обжимных канавок в поперечном направлении. Поскольку опорные поверхности простираются вперед за границы сдавливающих поверхностей в направлении вращения, вход выступа 28 в канавку 30 обеспечивает выравнивание обжимных канавок 22 перед сближением сдавливающих поверхностей. Основные цилиндрические зоны опорных поверхностей позволяют распределить контактное усилие, так что может быть гарантирован продолжительный срок службы. В пределах ширины каждой сдавливающей поверхности 20 поперечные стенки 36 образуют центральный паз 38, проходящий между концевыми деталями 24. В пазах смонтированы средства для разрезания, предназначенные для разрезания полотен и содержащие острый нож 42 на каждой консоли одного ротора и взаимодействующую опорную планку 44 на каждой консоли другого ротора, образующую плоскую поверхность для режущей кромки противолежащего ножа. Каждая опорная планка 44 зафиксирована в заданном положении в своем пазу 38 с помощью пары зажимных болтов 48, которые проходят между стенками 36 и через отверстия (непоказанные) в опорной планке. Болты 48 имеют эксцентрические центральные части (непоказанные), входящие в отверстия в опорной планке. Таким образом, за счет поворота болтов радиальное положение опорной планки 44 на роторе можно регулировать. После этого болты 48 затягивают в их повернутых положениях с помощью гаек для затягивания (непоказанных),которые навинчиваются на хвостовики болтов,так что поперечные стенки 36 оказываются зажатыми между головками болтов и гайками. Каждый нож 42 зажимается тремя болтами 52, проходящими через отверстия 54 в поперечных стенках 36 соответствующей консоли ротора на каждой стороне паза, предназначенного для ножа и отверстия 56 в ножах. Также предусмотрено средство для регулирования положения каждого ножа 42 в радиальном направлении на роторе перед тем, как зажать нож на месте, 001962 10 причем указанное средство включает в себя клин 60, опирающийся на дно паза 38, предназначенного для ножа. Клин 60 имеет радиально наружную поверхность 62, которая наклонена по отношению к направлению вращения, т.е. спереди назад в своем направлении перемещения. Радиально внутренняя поверхность 64 ножа опирается на наружную поверхность 62 клина и имеет соответствующий наклон относительно направления вращения. Ширина клина 60 составляет лишь приблизительно половину ширины паза 38, но клин фиксируется в заданном положении с помощью пар установочных винтов 66, которые входят в резьбовые отверстия 68 в обеих поперечных стенках 36 соответствующей консоли ротора. Тем самым можно регулировать положение клина 60 относительно ширины паза 38, т.е. в направлении вращения,путем смещения винтов 66, и можно фиксировать клин в его достигнутом путем регулировки положении путем затягивания винтов с целью плотного зажима клина между ними. Поскольку наклонные поверхности 64, 62 клина 60 и ножа 42 удерживаются в контакте друг с другом, при регулировке положения клина по ширине паза нож будет смещаться радиально внутрь и наружу. Отверстия 56 в ножах обеспечивают наличие достаточного зазора для болтов, проходящих через ножи, чтобы обеспечить возможность осуществления данного смещения, и, когда заданное положение будет достигнуто в результате регулировки, болты 52 затягивают, чтобы зажать нож так же, как это делают с опорной планкой. Держатель 10 а одного ротора жестко прикреплен к неподвижной раме 12 машины. Другой держатель 10b присоединен с возможностью поворота к оси 80 поворота (фиг. 5) на раме 12 машины с помощью подшипниковых опор 82,расположенных в нижней части боковых плит 16, так что держатель 10b может поворачиваться вокруг оси, которая расположена близко к плоскости, проходящей через ось ротора, и перпендикулярно общей диаметральной плоскости,проходящей через оси обоих роторов. Силовой цилиндр 84 установлен с возможностью поворота на скобообразном кронштейне 86, выступающем от неподвижной рамы машины, и имеет поршень 88, который заставляет держатель 10b ротора перемещаться вперед, действуя на держатель в общей диаметральной плоскости роторов. Поршень 88 соединен с держателем посредством подшипников 90 с шаровыми вкладышами, установленных в боковых плитах 16, так что силовой цилиндр 84 заизолирован от какого-либо поворотного смещения держателя. Каждая из боковых плит 16 несет винт-упор 92,который упирается в кнопку 94 останова, прикрепленную к кронштейну 96, выступающему от рамы машины, с тем чтобы ограничить смещение держателя вперед. Винты-упоры 92 выполнены с возможностью регулирования, с тем 11 чтобы изменять максимальное смещение вперед. При использовании в том случае, когда ось вращения другого ротора из пары неподвижна,винты-упоры 92 устанавливают и фиксируют в положении, которое создает небольшую интерференцию между сдавливающими поверхностями 20 роторов при сближении пары консолей. Естественно, перед сближением сдавливающих поверхностей опорные поверхности концевых деталей 24 входят в контакт друг с другом, и силовой цилиндр 84 позволяет связанному с ним ротору подаваться назад и создает заданное усилие для контакта между роторами. Необходимая величина смещения будет небольшой, как правило, она составляет несколько микрон, и винты-упоры 92 способны гарантировать то, что степень интерференции при наладке регулируемого ротора будет достаточно мала, с тем чтобы избежать больших вибрационных возмущений при входе контактирующих поверхностей в контакт друг с другом. При наличии одной пары упоров, расположенных на уровне осевой линии силового цилиндра,которая также находится в одной плоскости с подшипниками 90 с шаровыми вкладышами,регулировка упрощается. При этом избегают отклонения роторов от выставленного положения, в частности, потому, что любое смещение оси ротора 2b происходит по существу в общей плоскости осей роторов благодаря местоположению оси 80 поворота держателя. Для установки средств для разрезания в их требуемые положения при регулировке перед использованием сначала можно провести измерения для определения радиального положения наружной поверхности каждой опорной планки относительно опорных поверхностей концевых деталей 24 на каждом конце планки после того,как опорная планка будет принудительно введена в контакт с основанием паза, предназначенного для опорной планки, за счет поворота эксцентриковых болтов и зафиксирована в данном положении. Аналогичные измерения могут быть выполнены для определения положения режущей кромки соответствующего ножа относительно его опорных поверхностей, когда он опирается на клин на дне паза. После этого положение клина регулируют с помощью установочных винтов, чтобы сместить контактирующий нож в радиальном направлении до тех пор,пока комбинированные измерения для опорной планки и ножа не дадут заранее заданную величину, которая, как было установлено эмпирически, обеспечивает требуемое разрезание. Следует понимать, что путем выполнения описанных измерений на противоположных концах ножа и опорной планки и регулирования ножей соответствующим образом также можно исключить выход ножа и опорной планки за заданные пределы в аксиальном направлении при их отрегулированном положении, так что 12 может быть достигнута равномерная сила резания вдоль длины реза. Как можно видеть из чертежей, относительно узкие (небольшие по величине) консоли роторов оставляют значительное свободное пространство в зонах между ними. Это пространство доступно не только для размещения материала, подвергаемого сварке и разрезанию,и любых вспомогательных механизмов, таких как направляющие устройства, которые могут потребоваться для обрабатываемого материала,но оно также обеспечивает возможность циркуляции воздуха для ограничения повышения температуры, вызываемого средствами для термосварки, и для отвода пыли или другого инородного вещества. Обеспечивается возможность легкого доступа ко всем регулировочным и зажимным болтам и винтам на передних и задних поверхностях консолей роторов благодаря наличию свободного пространства. При этом указанные болты и винты не располагаются на торцевых поверхностях роторов, так что они не мешают установке нагревательных средств и других вспомогательных устройств, таких как средства термостатического регулирования (непоказанные) на этих поверхностях. Следует понимать, что проиллюстрированное устройство может быть модифицировано различными способами в рамках объема изобретения. Например, роторы могут быть снабжены только средствами для сварки полотна, или могут быть предусмотрены и средства для разрезания. В том случае, когда предусмотрены средства для разрезания, может быть использовано регулировочное средство в виде клина для регулирования положения опорных элементов относительно предварительно установленных режущих элементов, при этом режущие элементы могут быть выполнены с возможностью регулирования их с помощью конструкции с эксцентриковыми болтами, использованной для опорных планок в проиллюстрированном примере. В альтернативном варианте как режущие, так и опорные элементы могут быть выполнены с возможностью регулирования их на месте, при этом каждый элемент может быть снабжен описанным регулирующим средством в виде клина. Кроме того, ротор в установленном с возможностью регулирования держателе может иметь ножи вместо опорных планок, как показано. На фиг. 6 в виде дополнительной иллюстрации показаны две пары роторов 2 а, 2b и 2 а',2b' описанного выше типа в устройстве для формования и наполнения, предназначенном для получения запечатанных пакетов. Материал,подлежащий упаковыванию в пакеты, подается по подающей трубе 116 к формующей трубе 118. Полотно W упаковочного материала вытягивают над придающей ему некоторую форму направляющей 120, расположенной рядом с верхним концом формующей трубы 118. В этом месте исходно плоское полотно W заворачива 13 ют вниз от наклоненной вверх траектории, чтобы придать ему трубчатую форму наружной поверхности формующей трубы, и тянут вниз вдоль трубы, при этом его противоположные боковые края приваривают друг к другу, пока полотно приближается к нижнему концу трубы. Непосредственно под подающей трубой полотно сначала подвергается сварке в поперечном направлении с помощью роторов 2 а, 2b и 2 а', 2b' синхронно с подачей доз наполнителя в виде макрочастиц из внутренней полости формующей трубы, с тем чтобы образовать отдельные пакеты, содержащие дозы материала, и затем пакеты, образующие непрерывную последовательность, отделяют друг от друга на операции разрезания. Полотно подают ниже наружной поверхности формующей трубы 118 с помощью пар роликов. Они включают в себя пары нагревательных и нажимных роликов 124, 126, между которыми происходит приваривание противоположных краев полотна друг к другу в продольном направлении. После этого материал в месте образования сварного шва укладывают на трубчатом полотне с помощью пары 128, состоящей из ролика и диска. Оси вращения обеих пар роторов 2 а, 2b и 2 а', 2b' находятся в одной и той же плоскости, и эти пары роторов расположены под углом 90 друг к другу и к оси полотна. Консоли пар роторов переплетаются или соединяются поочередно для выполнения операций над трубчатым полотном с тем, чтобы получить пакеты в виде тетраэдра. Роторы, показанные на фиг. 6, имеют опорные поверхности, снабженные средствами для сварки при обжиме и средствами описанного выше вида для позиционирования в поперечном направлении. Следует понимать без дополнительного иллюстрирования, что, как уже было описано, средства для разрезания могут быть встроены в конструкцию или что соответствующие две пары роторов, оснащенных средствами для разрезания, предназначенными для разделения пакетов вдоль каждого поперечного шва, могут быть расположены под проиллюстрированными парами роторов 2 а, 2b и 2 а', 2b'. Однако если будет предусмотрен такой второй комплект роторов, возможно, не будет необходимости в столь точном регулировании их положения в поперечном направлении, как это было нужно для первого комплекта роторов, в случае разрезания тонколистового материала по прямой линии. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Поворотный механизм, содержащий: по меньшей мере, одну пару роторов,смонтированных на расположенных на некотором расстоянии друг от друга параллельных осях вращения и выполненных с возможностью 14 вращения на указанных осях в противоположных направлениях друг относительно друга,при этом каждый ротор имеет множество выступающих в радиальном направлении консолей,радиально наружные поверхности на консолях каждого ротора направлены в сторону от оси вращения ротора,причем за счет вращения роторов радиально наружные поверхности пары роторов сближаются с совмещением их,по меньшей мере, одно из средств для сварки и средств для разрезания на радиально наружных поверхностях, предназначенное для контактирования с тонколистовым материалом,находящимся между совмещенными наружными поверхностями, для сварки и/или разрезания этого тонколистового материала,опорные средства на противоположных концевых зонах наружных поверхностей, предназначенные для контакта друг с другом при сближении наружных поверхностей,при этом средства для разрезания и/или сварки расположены между опорными средствами на каждой поверхности, в результате чего при контакте опорных средств создается зазор между средствами для разрезания и/или сварки на соответствующих поверхностях,причем в одной концевой зоне совмещаемых наружных поверхностей опорные средства содержат позиционирующие элементы, обеспечивающие позиционирование поверхностей в направлении осей вращения пары роторов, и в противоположной концевой зоне указанных поверхностей опорные средства содержат опорные элементы, обеспечивающие возможность относительного смещения в аксиальном направлении. 2. Поворотный механизм по п.1, в котором опорные и позиционирующие элементы выступают вперед за средства для разрезания и/или сварки на соответствующих наружных поверхностях в направлении вращения. 3. Поворотный механизм по п.2, в котором опорные и позиционирующие элементы выступают как вперед, так и назад за средства для разрезания и/или сварки на соответствующих наружных поверхностях в направлении вращения. 4. Поворотный механизм по п.1, в котором позиционирующие элементы каждой пары сближаемых наружных поверхностей консолей роторов содержат на каждом элементе пару позиционирующих поверхностей, расположенных по существу в радиальных плоскостях по отношению к осям вращения, при этом пара позиционирующих поверхностей на одной из пар наружных поверхностей входит между парой позиционирующих поверхностей на другой наружной поверхности и контактирует с ними. 5. Поворотный механизм по п.4, в котором пары позиционирующих поверхностей образо 15 ваны на противоположных сторонах соответствующих охватываемого и охватывающего участков опорных средств в одной концевой зоне, и соответствующие наружные и внутренние поверхности между парами поверхностей удерживаются вне контакта друг с другом. 6. Поворотный механизм по п. 1, в котором опорные средства в одной концевой зоне имеют контактирующие поверхности для образования зазора между средствами для сварки и/или разрезания на консолях роторов, причем контактирующие поверхности занимают большую часть протяженности опорных средств в аксиальном направлении в концевой зоне. 7. Поворотный механизм по п.1, имеющий на наружных поверхностях соответствующих роторов, по меньшей мере, один удлиненный режущий элемент и радиально наружную режущую кромку на указанном элементе и, по меньшей мере, один удлиненный опорный элемент, предназначенный для взаимодействия с режущим элементом, при этом режущий и опорный элементы создают средство для разрезания, и каждый из режущих и опорных элементов проходит между концевыми зонами с находящимися в них опорными средствами соответствующих консолей роторов, причем предусмотрен механизм для регулирования положения в радиальном направлении, по меньшей мере, одного элемента или каждого элемента из взаимодействующей пары режущего и опорного элементов по отношению к другому элементу. 8. Поворотный механизм по п.1, имеющий поверхности с проходящими в окружном направлении канавками на наружных поверхностях, предназначенные для создания средства для сварки и для обжима в процессе термосварки тонколистового материала между сближенными наружными поверхностями. 9. Поворотный механизм по п.8, в котором предусмотрено отверстие на каждой поверхности с канавками, предназначенное для приема элемента средства для разрезания тонколистового материала. 10. Поворотный режущий механизм, содержащий: по меньшей мере, одну пару роторов,опорные средства для роторов, служащие в качестве опор для роторов на осях вращения,которые параллельны и находятся на некотором расстоянии друг от друга, при этом роторы выполнены с возможностью вращения на указанных осях в противоположных направлениях друг относительно друга,причем каждый ротор содержит выступающие в радиальном направлении консоли,имеющие аксиально наружные концы, предусмотренные со средствами для разрезания,причем средства для разрезания на соответствующих роторах содержат, по меньшей мере, один удлиненный режущий элемент,имеющий радиально наружную режущую кром 001962 16 ку, проходящую в аксиальном направлении ротора, и, по меньшей мере, один удлиненный опорный элемент, предназначенный для взаимодействия с режущим элементом,средства для регулировки в радиальном направлении, по меньшей мере, одного из режущего и опорного элементов из пары или из каждой пары взаимодействующих режущего и опорного элементов,причем средства для регулировки в радиальном направлении содержат удлиненный в аксиальном направлении клинообразный элемент, введенный в контакт с одним элементом из пары элементов, при этом направленная в основном радиально поверхность клинообразного элемента наклонена по отношению к направлению вращения,причем радиально внутренняя поверхность регулируемого в радиальном направлении режущего или опорного элемента введена в контакт с радиально наружной поверхностью клинообразного элемента, и предусмотрена опора для радиально внутренней поверхности клинообразного элемента, препятствующая ее смещению радиально внутрь,средства для регулирования положения клинообразного элемента в направлении вращения и для фиксации его в его отрегулированном положении, в результате чего обеспечивается регулирование установки соответствующего режущего или опорного элемента в радиальном направлении. 11. Поворотный режущий механизм по п.10, в котором клинообразный элемент или каждый клинообразный элемент имеет наклонную поверхность, направленную радиально наружу, и соответствующий режущий или опорный элемент имеет радиально внутреннюю поверхность, по существу соответствующую по форме наружной поверхности клинообразного элемента для контактного взаимодействия с ней. 12. Поворотный режущий механизм по п.10, в котором средства для регулирования и фиксации клинообразного элемента или каждого клинообразного элемента содержат расположенные напротив друг друга зажимные элементы, между которыми фиксируется клинообразный элемент в направлении вращения. 13. Поворотный режущий механизм по п.10, в котором каждая консоль ротора имеет,по меньшей мере, одну проходящую в аксиальном направлении поверхность, направленную поперек к направлению вращения, и обеспечивается возможность доступа к средствам для регулирования и фиксации клинообразного элемента или каждого клинообразного элемента со стороны, по меньшей мере, одной указанной поверхности. 14. Поворотный режущий механизм по п.10, в котором режущие и опорные элементы снабжены фиксирующими средствами, отдельными от средства для фиксации клинообразного 17 элемента или каждого клинообразного элемента и предназначенными для фиксации элементов на месте на соответствующих им консолях роторов. 15. Поворотный режущий механизм по п.14, в котором наружные концы консолей роторов содержат пазы, имеющие противолежащие поверхности, между которыми размещаются режущие и опорные элементы, и фиксирующие средства для этих элементов содержат детали, которые перемыкают указанные пазы и зажимают указанные элементы между противолежащими поверхностями пазов. 16. Поворотный режущий механизм по п.10, в котором средства для регулировки и фиксации также обеспечивают возможность регулирования клинообразного элемента или каждого клинообразного элемента в угловом направлении относительно оси вращения. 17. Поворотный режущий механизм по п.10, в котором один или каждый элемент из пары режущего и опорного элементов выполнен с возможностью регулирования его положения с помощью клинообразного элемента, и консоль ротора для другого из режущего и опорного элементов несет регулируемый в радиальном направлении упор для другого элемента из указанной пары элементов. 18. Поворотный режущий механизм по п.10, в котором соответствующие опоры служат опорой паре роторов или каждой паре роторов,и средства, создающие упругое нагружение,действуют, по меньшей мере, на одну из опор,чтобы поджать один ротор из пары в направлении другого, при этом консоли роторов имеют позиционирующие поверхности, принудительно вводимые в контакт с помощью средств, создающих нагружение, в процессе вращения роторов в противоположных направлениях, в результате чего режущий и опорный элементы можно установить в заданное положение относительно позиционирующих поверхностей. 19. Поворотный механизм, содержащий пару роторов и соответствующие держатели, на которых установлены роторы с возможностью 18 вращения в противоположных направлениях вокруг параллельных осей, лежащих в одной плоскости,причем каждый ротор имеет множество радиально наружных поверхностей, равномерно распределенных по окружности вокруг оси вращения ротора,по меньшей мере, одно из средств для разрезания и сварки на наружных поверхностях роторов, предназначенное для разрезания и/или сварки тонколистового материала, захваченного между наружными поверхностями пары роторов,опорные средства для создания опоры для одного из держателей с возможностью смещения его и смещающее средство, служащее для смещения одного держателя, с тем чтобы заставить наружные поверхности войти в контакт друг с другом,при этом предусмотрены средства для ограничения смещения одного держателя смещающим средством,причем смещающее средство поджимает один держатель в том месте, которое по существу совпадает с плоскостью осей двух роторов,при этом ограничивающие смещение средства включают в себя, по меньшей мере, один упор,также по существу совпадающий с плоскостью осей роторов. 20. Поворотный механизм по п.19, в котором пара упоров образует ограничивающие смещение средства, и указанные упоры расположены с противоположных сторон от того места, в котором смещающее средство поджимает держатель. 21. Поворотный механизм по п.19, в котором держатель имеет ось, вокруг которой он может поворачиваться и которая лежит в плоскости или рядом с плоскостью, проходящей через ось ротора, находящегося в одном держателе, и проходит перпендикулярно к плоскости осей пары роторов.

МПК / Метки

МПК: B26D 7/26, B29C 65/18

Метки: сварки, разрезания, механизм, поворотный

Код ссылки

<a href="https://eas.patents.su/11-1962-povorotnyjj-mehanizm-dlya-razrezaniya-i-ili-svarki.html" rel="bookmark" title="База патентов Евразийского Союза">Поворотный механизм для разрезания и/или сварки</a>

Предыдущий патент: Атропизомеры 3-гетероарил-4(3н)-хиназолинонов для лечения нейродегенеративных и связанных с травмами цнс состояний

Следующий патент: Атропизомеры 3-арил-4(3н)-хиназолинонов и их использование в качестве антагонистов амра-рецепторов

Случайный патент: Применение редиспергируемого в воде порошка и водной дисперсии в гидравлически твердеющих системах для уменьшения эффлоресценции