Улучшенная труба

Формула / Реферат

1. Труба, содержащая наружную жесткую трубу и внутреннюю трубчатую конструкцию, содержащую гибкий шланг, имеющий трубчатый корпус, расположенный между внутренним и наружным захватными элементами, включающий уплотняющий слой и выполненный из материала, способного выдерживать криогенные температуры, при этом внутренняя трубчатая структура имеет изолирующие свойства, достаточные для защиты наружной трубы от низкой температуры криогенной текучей среды, протекающей во внутренней трубчатой конструкции.

2. Труба по п.1, в которой концы жесткой трубы и гибкого шланга уплотнены для предотвращения проникновения текучих сред между жесткой трубой и шлангом.

3. Труба по п.1, в которой по меньшей мере один конец трубы приспособлен для соединения с подводным стояком.

4. Труба по пп.1, 2 или 3, в которой трубчатый корпус содержит по меньшей мере два укрепляющих слоя с уплотняющим слоем, расположенным между ними.

5. Труба по пп.1-3 или 4, в которой шланг также включает в себя осевое упрочняющее средство.

6. Труба по п.5, в которой осевое упрочняющее средство содержит преимущественно трубчатую оплетку, образованную из листа материала, выполненного в трубчатой форме.

7. Труба по п.5 или 6, в которой осевое упрочняющее средство содержит множество осевых упрочняющих лент, проходящих вдоль длины шланга.

8. Труба по любому предыдущему пункту, в которой каждый укрепляющий слой выполнен из листа материала, свернутого в трубчатую форму во внутренней трубе.

9. Труба по любому предыдущему пункту, в которой уплотняющий слой образован из листа материала, свернутого в трубчатую форму в шланге.

10. Труба по любому предыдущему пункту, в которой слой изоляции введен в шланг.

11. Труба по любому предыдущему пункту, в которой слой изоляции расположен между внутренним и наружным захватными элементами.

12. Труба по любому предыдущему пункту, в которой слой изоляции перекрывает наружный захватный элемент.

13. Труба по п.12, в которой слой изоляции содержит удлиненный элемент, выполненный из изоляционного материала, содержащий противоположные продольные кромки и спирально обмотанный вокруг трубчатого корпуса таким образом, что противоположные продольные кромки данного слоя находятся в сопряженном или перекрывающемся расположении, при этом каждая продольная кромка включает конфигурацию, способную зацепляться с взаимодействующей конфигурацией на противоположной продольной кромке.

14. Труба по пп.10, 11 или 12, в которой слой изоляции включает в себя ткань, образованную из базальтовых волокон.

15. Труба по любому предыдущему пункту, дополнительно содержащая концевое соединение, расположенное на каждом конце шланга.

16. Труба по любому предыдущему пункту, в которой внутренним и наружным захватными элементами шланга являются спиральные захватные элементы.

17. Труба по любому предыдущему пункту, в которой внутренним и наружным захватными элементами шланга является спиральная проволока.

18. Трубопровод, содержащий множество соединенных встык труб по одному из пп.1-17.

19. Система для транспортировки текучих сред между первой поверхностной морской конструкцией и второй поверхностной морской конструкцией, содержащая первый стояк, соединенный в рабочем состоянии с первой поверхностной морской конструкцией и с первым концом трубопровода, расположенного вдоль морского дна, второй стояк, соединенный в рабочем состоянии со второй поверхностной морской конструкцией и со вторым концом трубопровода, посредством чего текучая среда способна перемещаться из первой поверхностной морской конструкции во вторую поверхностную морскую конструкцию или наоборот, причем по меньшей мере часть трубопровода образована из трубы в соответствии с одним из пп.1-17.

20. Система для транспортировки текучих сред между первой поверхностной морской конструкцией и наземной конструкцией, содержащая первый стояк, соединенный в рабочем состоянии с первой поверхностной морской конструкцией и с первым концом трубопровода, расположенного вдоль морского дна, трубу, соединенную с рабочем состоянии с наземной конструкцией и со вторым концом трубопровода, посредством чего текучая среда способна перемещаться из первой поверхностной морской конструкции в наземную конструкцию или наоборот, причем по меньшей мере часть трубопровода образована из трубы в соответствии с одним из пп.1-17.

21. Способ транспортировки криогенной текучей среды под водой, содержащий перемещение текучей среды через трубу по любому из пп.1-17, которая находится в подводном положении, предпочтительно на морском дне.

Текст

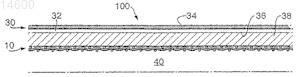

(71)(73) Заявитель и патентовладелец: БиЭйчПи БИЛЛИТОН ПЕТРОЛЕУМ ПТИ ЛТД. (AU) Витц Джоэл Эрон, Кокс Дэвид Чарльз (GB) Представитель: Труба (100), содержащая наружную жесткую трубу (30) и внутреннюю трубчатую конструкцию,содержащую гибкий шланг (10), имеющий трубчатый корпус, расположенный между внутренним и наружным захватными элементами, включающий в себя уплотняющий слой и выполненный из материала, способного выдерживать криогенные температуры, в которой внутренняя трубчатая конструкция обладает изолирующими свойствами, достаточными для защиты наружной трубы от низкой температуры криогенной текучей среды, протекающей во внутренней трубчатой конструкции. 014600 Настоящее изобретение относится к трубе и более конкретно относится к трубе, пригодной для использования в криогенных применениях. Настоящее изобретение, в частности, относится к морскому трубопроводу, пригодному для использования на морском дне или рядом с морским дном. Существует много систем для транспортировки текучих сред из морской конструкции, такой как корабль или другая платформа, в подводный трубопровод. Примерами таких систем являются следующие.(1) Обычная система швартовки с множеством буев. В данной системе стояк проходит непосредственно от морской конструкции до трубопровода, при этом опорные буи размещаются с интервалами вдоль длины шланга.(2) Система швартовки с одиночной башней. В данной системе причальная башня прикреплена к морскому дну и удлиняется до морской поверхности. Причальная башня поддерживает стояк, удлиняющийся от морской поверхности до трубопровода. Шланг или другая труба может удлиняться от морской конструкции и соединяться с концом шланга в верхней части причальной башни.(3) Одноякорная одноточечная система швартовки. В данной системе буй расположен рядом с морской конструкцией, прикрепляется к соединительному узлу и поддерживает соединительный узел, расположенный на морском дне или рядом с морским дном. Стояк удлиняется от морской конструкции до соединительного узла, затем от соединительного узла до трубопровода. Дополнительная секция трубы проходит от соединительного узла до трубопровода.(4) Многоякорная одноточечная система швартовки. В данной системе буй расположен рядом с морской конструкцией. Стояк проходит от буя до подводного соединительного узла, обычно расположенного на морском дне или рядом с морским дном. Дополнительная секция трубы проходит от соединительного узла до трубопровода. Шланг или другая труба может проходить от морской конструкции и соединяться с концом шланга на буе. Существуют различные конфигурации указанной системы, в том числе крутая S-образная, плавная S-образная и система типа "китайский фонарик". Все системы, описанные выше, хорошо известны в данной области техники, и существуют другие возможные системы, которые не описаны выше, такие, например, как использование промежуточной морской конструкции. Существенной особенностью всех данных систем является то, что стояк выполнен с возможностью доставки текучих сред из морской конструкции, такой как корабль, в подводную конструкцию, такую как трубопровод. Точная конфигурация стояка и опорной конструкции для стояка может изменяться в зависимости от преобладающих условий в конкретном участке моря. В зависимости от конкретных деталей системы стояк содержит погружные, плавучие или воздушные секции. Трубопроводы обычно строятся одним из двух способов. Первый и обычно самый распространенный способ строительства как береговых, так и морских трубопроводов заключается в сваривании коротких отрезков металлической трубы. Данная металлическая труба может иметь покрытие для защиты от коррозии, а в морских применениях часто имеется бетонное покрытие для веса и защиты от механических повреждений. В некоторых областях применения для изоляции наносятся толстые покрытия, такие как синтактический полиуретан. Покрытие обычно наносится после выполнения соединения. В морской конструкции соединения выполняются или, по существу, в горизонтальном положении с баржитрубоукладчика (так называемым S-методом), или в почти вертикальном положении (так называемым Jметодом). J-метод обычно является предпочтительным методом в строительстве глубоководных трубопроводов. Альтернативой соединению коротких секций трубы на морской барже-трубоукладчике является метод сматывания, при котором непрерывный трубопровод хранится при некоторой пластической деформации на большом барабане. Когда трубопровод разматывается с барабана, он проходит через выпрямляющее устройство для выправления пластической деформации в результате хранения. В некоторых областях применения требования изоляции как в плане термических свойств, так и в плане выдерживания толщи воды являются такими, что были разработаны системы "труба в трубе". При этом относительно короткий отрезок трубы размещается внутри другой трубы, и они соединяются вместе для образования непрерывного трубопровода. Кольцевое пространство между концентрическими трубами может либо заполняться изоляцией, либо в нем создается вакуум. Сравнительно короткие береговые трубопроводы для криогенных применений являются широко распространенными, и они обычно создаются из аустенитных нержавеющих сталей, которые пригодны для эксплуатации при температурах, связанных с жидким азотом, составляющих примерно -196C, и сжиженным природным газом, составляющих примерно -163 С. Известной проблемой, связанной с применениями береговых криогенных трубопроводов, является термическое сжатие, когда трубопровод охлаждается под действием температуры окружающей среды до температуры транспортируемого сжиженного природного газа. Для аустенитных нержавеющих сталей это эквивалентно сжатию, соответствующему примерно 2,8 мм/м. Для регулирования возникающих в результате термических напряжений в трубопроводе равномерно размещаются расширительные петли. Недавним усовершенствованием компанииOsaka Gas и других компаний является использование трубопроводов, изготовленных из сплава, содержащего 36% никеля и 64% железа. Данный сплав известен также под торговым наименованием ИНВАР(зарегистрированная торговая марка). Данный сплав, раскрытый в 1896 г. Шарлем Эдуардом Гильомом,-1 014600 обладает свойством минимального изменения размеров при изменениях температуры. При охлаждении под действием температуры окружающей среды до температуры сжиженного природного газа его сжатие соответствует 0,3 мм/м, что на порядок меньше по сравнению с аустенитной нержавеющей сталью. Это особенно выгодно тем, что существенно уменьшает необходимость широкого использования расширительных петель. Аустенитные нержавеющие стали и ИНВАР, будучи металлами, не обладают высокими изолирующими свойствами и поэтому либо применяется обычная изоляция или предполагается, что трубопровод будет сам себя изолировать при постепенном увеличении толщины слоя льда. До настоящего времени не построено морских трубопроводов для криогенных применений. Морской трубопровод для транспортировки криогенных текучих сред должен решить две проблемы: термического расширения и изоляции. Это привело к разработке конструкций из концентрических труб на основе обычной конструкции "труба в трубе". В данных конструкциях для решения проблемы термического расширения используется ИНВАР, а для решения проблемы изоляции используются высокоэффективные изоляционные материалы, такие как аэрогели, размещаемые в образующихся в результате кольцевых пространствах. Данные конструкции являются дорогими с точки зрения материалов и выполнения. Настоящее изобретение относится, в частности, к трубопроводу, который обычно находится на морском дне или рядом с морским дном. Такой трубопровод обычно содержит наружную трубу, внутреннюю трубу и слой изоляции, размещаемый между наружной и внутренней трубами. Как описано выше, в известном уровне техники наружная труба может быть изготовлена из нержавеющей стали, а внутренняя труба может быть изготовлена из железо-никелевого сплава, такого как материал, продаваемый под торговым наименованием ИНВАР. ИНВАР выбран для данной цели, поскольку он имеет малый коэффициент термического расширения, так что внутренняя и наружная трубы расширяются и сжимаются в одинаковой степени, несмотря на разницу температур между внутренней и наружной трубами, которая обусловлена в основном наличием слоя изоляции. Хотя трубопроводы с внутренней трубой, изготовленной из ИНВАРА, эффективны при транспортировке криогенных текучих сред, они являются очень дорогими вследствие содержания никеля. Публикация WO 2006044053 раскрывает систему для перемещения криогенных текучих сред из корабля в подводный участок. Однако данный патент не содержит никакой информации о том, как устроен трубопровод, в котором перемещается криогенная текучая среда. Целью настоящего изобретения является создание трубы, имеющей характеристики надежности и термической стойкости, которые требуются для эффективной транспортировки текучих сред через трубопровод. В соответствии с первым аспектом настоящего изобретения описана труба, содержащая наружную жесткую трубу и внутреннюю трубчатую конструкцию, содержащую гибкий шланг, имеющий трубчатый корпус, расположенный между внутренним и наружным захватными элементами, включающий в себя уплотняющий слой, и выполненный из материала, способного выдерживать криогенные температуры, при этом внутренняя трубчатая конструкция имеет изолирующие свойства, достаточные для защиты наружной жесткой трубы от низкой температуры криогенной текучей среды, протекающей во внутренней трубчатой конструкции. В наиболее предпочтительном варианте осуществления концы жесткой трубы и гибкого шланга уплотнены для предотвращения проникновения текучих сред между жесткой трубой и шлангом. В другом предпочтительном варианте осуществления по меньшей мере один конец трубы приспособлен для соединения с подводным стояком. Труба, соответствующая настоящему изобретению, пригодна для использования в подводных участках. Однако необходимо понимать, что при использовании не вся труба обязательно расположена под водой. Трубчатый корпус предпочтительно содержит по меньшей мере два укрепляющих слоя с уплотняющим слоем, расположенным между ними. Предпочтительно дополнительный укрепляющий слой расположен между наружным захватным элементом и осевым упрочняющим средством. Предельная прочность укрепляющего слоя (слоев) предпочтительно находится в пределах 100-700 кН для шланга диаметром 8 дюймов (200 мм). Предпочтительно деформация изгиба при разрушении укрепляющего слоя (слоев) находится в пределах от 2 до 15%. Предпочтительно шланг дополнительно включает в себя осевое упрочняющее средство. Предпочтительно осевое упрочняющее средство содержит преимущественно трубчатую оболочку, образованную из листа материала, выполненного в трубчатой форме, так что оболочка способна сохранять целостность своей трубчатой формы под воздействием осевого растяжения. Шланг может содержать две или более трубчатые оболочки для дополнительного улучшения эксплуатационных характеристик шланга при осевом растяжении. Особенно предпочтительно, чтобы осевое упрочняющее средство было выполнено в виде преимущественно трубчатой оплетки. В данном описании термин "оплетка" относится к материалу,который образован из двух или более волокон или нитей, которые переплетаются для образования удли-2 014600 ненной структуры. Отличительная особенность оплетки заключается в том, что она способна удлиняться под воздействием осевого растяжения. Другая отличительная особенность оплетки заключается в том,что когда она выполнена в трубчатой форме, ее диаметр будет уменьшаться под воздействием осевого растяжения. Таким образом, при размещении трубчатой оплетки вокруг трубчатого корпуса или в структуре трубчатого корпуса данная оплетка будет оказывать направленное радиально внутрь усилие по меньшей мере на часть трубчатого корпуса под воздействием осевого растяжения. Предпочтительно,чтобы вся трубчатая оболочка была выполнена в виде оплетки. Однако возможно, если только одна или более частей длины трубчатой оболочки выполнена в виде оплетки. Предпочтительно также, чтобы оболочка проходила непрерывно вокруг периферии трубчатой оболочки. Однако возможно, если только одна часть обхвата трубчатой оболочки выполнена в виде оплетки. Оплетка может быть биаксиальной (т.е. образованной только из двух переплетающихся волокон или нитей) или триаксиальной (т.е. такой, в которой имеются также продольно удлиняющиеся волокна или нити для обеспечения повышенной осевой прочности). Хотя предпочтительно выполнение осевого упрочняющего средства в виде оплетки, оно может быть выполнено в других формах, которые обеспечивают функциональные требования, указанные выше. Таким образом, осевое упрочняющее средство может быть выполнено в виде соответствующего размещения веревок или канатов, спирально обмотанных вокруг трубчатого корпуса. Таким образом, в качестве альтернативы или дополнения, осевое упрочняющее средство содержит множество осевых упрочняющих лент, проходящих вдоль длины шланга. Осевые упрочняющие ленты предпочтительно равномерно расположены вокруг периферии шланга. Может быть две, три, четыре,пять, шесть, семь, восемь или более лент. Более предпочтительно, если имеется три, четыре, пять или шесть лент, причем наиболее предпочтительно четыре или шесть лент. Предпочтительно каждая осевая упрочняющая лента выполнена из ткани, содержащей основу и уток. Более конкретно, основа каждой осевой упрочняющей ленты расположена под углом, находящимся в пределах 0-10 относительно продольной оси шланга. Еще более предпочтительно основа каждой осевой упрочняющей ленты расположена под углом, находящимся в пределах 0-5 относительно продольной оси шланга. Наиболее предпочтительно основа каждой осевой упрочняющей ленты расположена под углом, находящимся в пределах 02 относительно продольной оси шланга. Осевое упрочняющее средство может быть расположено между наружным захватным элементом или трубчатым корпусом. В качестве альтернативы осевое упрочняющее средство может быть встроенным в трубчатый корпус, т.е. расположенным между укрепляющим слоем и уплотняющим слоем. Материалы конструкции шланга должны выбираться для обеспечения работы шланга в окружающей среде, для которой он предназначен. Таким образом, существует необходимость в шланге, способном транспортировать через себя сжатые текучие среды без утечки текучей среды через стенки шланга. Существует также необходимость в шланге, выдерживающем многократный изгиб и выдерживающем осевые напряжения, обусловленные совокупным весом шланга и текучей среды. Кроме того, если шланг предназначен для использования для транспортировки криогенных текучих сред, материалы должны быть способными работать при предельно низких температурах без значительного снижения эксплуатационных характеристик. Основное назначение каждого укрепляющего слоя заключается в том, чтобы выдерживать окружные напряжения, которым подвергается шланг во время транспортировки через него текучих сред. Таким образом, пригодным будет любой укрепляющий слой, который обладает требуемой степенью гибкости и который способен выдерживать требуемые напряжения. Кроме того, если шланг предназначен для транспортировки криогенных текучих сред, то один или каждый укрепляющий слой должен быть способен выдерживать криогенные температуры. Предпочтительно один или каждый укрепляющий слой образован из листа материала, который свернут в трубчатую форму посредством спирального обматывания листового материала. Это означает,что один или каждый укрепляющий слой не обладает значительной прочностью к осевому растяжению,когда приложение осевого усилия будет стремиться разделить витки друг от друга. Один или каждый укрепляющий слой может содержать один непрерывный слой листового материала или может содержать два или более отдельных непрерывных слоев листового материала. Однако более обычно (и в зависимости от длины шланга) один или каждый слой листового материала образуется из множества отдельных отрезков листового материала, размещенных вдоль длины шланга. В предпочтительном варианте осуществления укрепляющий слой содержит ткань, наиболее предпочтительно тканый материал. Укрепляющим слоем может быть натуральный или синтетический материал. Укрепляющий слой может выполняться из синтетического полимера, такого как полиэфир, полиамид или полиолефин. Синтетический полимер может быть выполнен в виде волокон или нити, из которой образуется ткань. Когда укрепляющий слой содержит полиэфир, тогда предпочтительно, чтобы это был полиэтилентерефталат. Когда укрепляющий слой содержит полиамид, тогда это может быть алифатический полиамид, такой как нейлон, или это может быть ароматический полиамид, такой как арамидная смесь. Например, укрепляющим слоем может быть поли(р-фенилентерефталамид), такой как КЕВЛАР (зарегистрированная торговая марка).-3 014600 Когда укрепляющий слой содержит полиолефин, тогда это может быть полиэтилен, полипропилен или полибутилен гомополимер или их сополимер или тройной сополимер и предпочтительно одноосно или двухосно (биаксиально) ориентированный. Более предпочтительно полиолефином является полиэтилен и наиболее предпочтительно полиэтиленом является полиэтилен с большим молекулярным весом,особенно сверхвысокомолекулярный полиэтилен (СВМПЭ). В предпочтительном варианте осуществления упрочняющим средством является также СВМПЭ. СВМПЭ, используемый в настоящем изобретении, преимущественно имеет средневесовую молекулярную массу свыше 400000, как правило свыше 800000 и обычно свыше 1000000. Средневесовая молекулярная масса обычно не будет превышать примерно 15000000. СВМПЭ предпочтительно отличается молекулярным весом, находящимся в пределах от примерно 1000000 до 6000000. Наиболее предпочтительным в настоящем изобретении является СВМПЭ высокоориентированный, который обычно растягивается по меньшей мере в 2-5 раз в одном направлении и по меньшей мере в 10-15 раз в другом направлении. СВМПЭ, наиболее предпочтительный в настоящем изобретении, будет преимущественно иметь параллельную ориентацию больше 80%, более обычно больше 90% и предпочтительно больше 95%. Кристалличность будет преимущественно больше 50%, более обычно больше 70%. Кристалличность может достигать 85-95%. СВМПЭ описан, например, в патентах США 4344908, 4411845, 4422993, 4430383, 4436689 и Европейских патентах 183285, 0438831 и 0215507. Наиболее предпочтительно, чтобы укрепляющий слой содержал высокоориентированный СВМПЭ,такой как СВМПЭ, выпускаемый голландской компанией DSM High Performance Fibres BV под торговым наименованием DYNEEMA, или UHMWPE, выпускаемый корпорацией AlliedSignal Inc., США, под торговым наименованием SPECTRA. Дополнительная детальная информация о DYNEEMA раскрыта в рекламной брошюре, озаглавленной "DYNEEMA; наивысшее качество в волокнах; свойства и применение", выпущенной компанией, DSM High Performance Fibres BV, издание 02/98. Дополнительная детальная информация о SPECTRA раскрыта в рекламной брошюре, озаглавленной "Материалы качестваSPECTRA", выпущенной компанией AlliedSignal Inc., издание 5/96. Данные материалы производятся с 1980-х гг. В предпочтительном варианте осуществления укрепляющий слой содержит тканый материал, образованный из волокон, расположенных в поперечном и продольном направлениях. Мы обнаружили, что особенно предпочтительно, если укрепляющий слой размещается таким образом, что направление основы ткани находится под углом меньше 20 относительно осевого направления шланга; предпочтительно также, чтобы данный угол был больше 5. В предпочтительном варианте осуществления укрепляющий слой размещается таким образом, что направление основы ткани находится под углом в пределах от 10 до 20, наиболее предпочтительно примерно 15 относительно осевого направления шланга. Уплотняющий слой предназначен в основном для предотвращения утечки транспортируемых текучих сред через трубчатый корпус. Таким образом, будет пригоден любой уплотняющий слой, который обладает требуемой степенью гибкости и который способен обеспечить требуемую функцию уплотнения. Кроме того, если шланг предназначен для транспортировки криогенных текучих сред, то уплотняющий слой должен быть способен выдерживать криогенные температуры. Уплотняющий слой может быть изготовлен из тех же основных материалов, что и один или каждый укрепляющий слой, в частности из СВМПЭ. В качестве альтернативы уплотняющим слоем может быть фторполимер, такой как политетрафторэтилен, сополимер фторированного этилена-пропилена, такой как сополимер гексафторпропилена и тетрафторэтилена (тетрафторэтилен-перфторпропилен), выпускаемый компанией DuPont Fluoroproducts под торговым наименованием Тефлон FEP; фторированный углеводород-перфторалкокси, выпускаемый компанией DuPont Fluoroproducts под торговым наименованием Тефлон PFA. Данные пленки могут изготавливаться посредством экструзии или посредством раздува. Предпочтительно, чтобы уплотняющий слой был выполнен из листа материала, свернутый в трубчатую форму посредством спиральной обмотки листового материала. Как и в случае укрепляющих слоев, это означает, что один или каждый уплотняющий слой не обладает значительной прочностью к осевому растяжению, когда приложение осевого усилия будет стремиться разделять витки друг от друга. Уплотняющий слой может содержать один непрерывный слой листового материала или может содержать два или более отдельных непрерывных слоев листового материала. Однако более обычно (и в зависимости от длины шланга) один или каждый слой листового материала образуется из множества отдельных отрезков листового материала, размещенных вдоль длины шланга. При необходимости уплотняющий слой может содержать одну или более уплотняющих муфт, дающих усадку при нагревании (т.е. имеющих трубчатую форму), которые размещаются поверх внутреннего укрепляющего слоя. Предпочтительно, чтобы уплотняющий слой содержал множество перекрывающихся слоев пленки. Предпочтительно, если это будет по меньшей мере 2 слоя, более предпочтительно по меньшей мере 5 слоев и еще более предпочтительно по меньшей мере 10 слоев. На практике уплотняющий слой может содержать 20, 30, 40, 50 или более слоев пленки. Верхний предел количества слоев зависит от габаритного размера шланга, но нежелательно, чтобы было больше 100 слоев. Как привило, будет достаточно 50-4 014600 слоев. Толщина каждого слоя пленки обычно находится в пределах 50-100 мкм. Конечно, необходимо понимать, что может быть предусмотрено несколько уплотняющих слоев. Слой изоляции может быть прикреплен к внутренней стороне жесткой трубы, т.е. расположен внутри жесткой трубы. В качестве альтернативы слой изоляции может быть расположен между шлангом и жесткой трубой как слой, который является отдельным от шланга и жесткой трубы. Однако предпочтительно, чтобы слой изоляции был включен в шланг. Слой изоляции может быть прикреплен к наружной стороне шланга, т.е. расположен за пределами наружного захватного элемента,или он может быть расположен в наружном захватном элементе между наружным захватным элементом и уплотняющим слоем трубчатого корпуса. Слой изоляции может содержать любой материал, обычно используемый для обеспечения изоляции в криогенном оборудовании, такой как синтетический вспененный материал. В предпочтительном варианте осуществления слой изоляции содержит удлиненный элемент, изготовленный из изоляционного материала, содержащий противоположные продольные кромки, причем удлиненный элемент спирально обмотан вокруг трубчатого корпуса, так что противоположные продольные кромки данного слоя находятся в сопряженном или перекрывающемся расположении, в котором каждая продольная кромка включает в себя конфигурацию, способную зацепляться с взаимодействующей конфигурацией на противоположной продольной кромке. Удлиненный элемент предпочтительно расположен за пределами наружного захватного элемента и, таким образом, образует покрытие для наружного слоя. Пригодный удлиненный элемент описан более подробно в публикации WO 2004/044472. В другом предпочтительном варианте осуществления слой изоляции включает в себя ткань, образованную из базальтовых волокон. Пригодные ткани из базальтовых волокон выпускаются компанией Sudaglass Fiber под торговыми наименованиями ВТ-5, ВТ-8, ВТ-10, ВТ-11 и ВТ-13. Предпочтительная толщина ткани находится в пределах от примерно 0,1 до примерно 0,3 мм. При необходимости может быть использовано множество слоев базальтовой ткани. Необходимо понимать, что может быть предусмотрено несколько слоев изоляции, и шланг может включать два или более изоляционных слоев разных типов. Концевое соединение предпочтительно расположено на каждом конце шланга. Концевым соединением предпочтительно является концевое соединение, описанное в публикациях WO 01/96772 илиWO 2004/079248. Внутренним и наружным захватными элементами шланга предпочтительно являются спиральные захватные элементы, более предпочтительно витая проволока. Таким образом, каждый захватный элемент предпочтительно образует катушку, которая захватывает и удерживает трубчатый корпус и любые другие промежуточные слои. Предпочтительно внутренние и наружные катушки применяются в спиральной конфигурации, имеющей одинаковый шаг, и положение витков наружной катушки смещено на половину длины шага от положения витков внутренней катушки. Важным признаком настоящего изобретения является то, что наружная жесткая труба надлежащим образом защищена от температуры криогенных текучих сред, транспортируемых через внутреннюю трубчатую конструкцию. Наружная труба обычно выполнена из металла или упрочненной пластмассы, и важно поддерживать температуру внутренней поверхности наружной жесткой трубы выше примерно-20 С для обеспечения надлежащей защиты от эффектов расширения/сжатия, описанных выше. Предпочтительно температура внутренней поверхности наружной жесткой трубы должна поддерживаться в пределах 30 С, более предпочтительно в пределах 20 С температуры воды, окружающей трубу. Температура окружающей воды обычно находится в диапазоне от 5 до 30 С. Таким образом, температура внутренней поверхности наружной жесткой трубы предпочтительно находится в диапазоне от примерно 5 до примерно 20 С. Важно, чтобы температура внутренней поверхности наружной жесткой трубы оставалась выше температуры хрупкости материала трубы. Данная температура хрупкости обычно ниже -20 С, и она зависит от выбора материала. Требуемая изоляция может быть обеспечена несколькими способами. Один способ заключается в использовании только изоляции, обеспечиваемой трубчатым корпусом внутренней трубчатой конструкции. Материалами трубчатого корпуса могут быть такие материалы, которые обеспечивают требуемую изоляцию. Кроме того, в предпочтительном варианте осуществления материалы трубчатого корпуса образуются посредством наматывания множества слоев вокруг сердечника в процессе, который оставляет внутри слоев определенное количество воздуха, который обеспечивает дополнительную изоляцию. В другом варианте осуществления внутренняя трубчатая конструкция содержит слой изоляции, выполненный из изоляционного материала. Слоем изоляции может быть специальный слой трубчатого корпуса или может быть слой, образованный вокруг наружного захватного элемента. В другом варианте осуществления слой изоляции, образованный из изоляционного материала, расположен между внутренней трубчатой конструкцией и наружной трубой. В другом варианте осуществления изоляция может быть обеспечена конкретным изоляционным материалом (например, шариками), расположенным в пространстве между внутренней трубчатой конструкцией и наружной трубой. Изолирующие частицы могут обычно включают в себя стеклянные микро-5 014600 сферы, перлит, частицы полистирола. Частицы могут размещаться просто посредством закачивания их в пространство между внутренней трубчатой конструкцией и наружной трубой. Требуемая изоляция может быть обеспечена любой комбинацией конкретных методов, описанных выше. Жесткая труба обычно выполнена из стали, в частности углеродистой стали или аустенитной нержавеющей стали. Она может быть снабжена наружным и/или внутренним покрытием, которое предпочтительно является водонепроницаемым. Примерными покрытиями являются расплавленная эпоксидная смола, полипропилен и полиэтилен. Трубой является трубчатая конструкция, имеющая любую требуемую форму, хотя обычно она имеет форму с круглым поперечным сечением. Размеры шланга и жесткой трубы могут выбираться либо так, чтобы шланг и жесткая труба находились в контакте, либо предпочтительно так, чтобы существовал зазор между шлангом и жесткой трубой. Между внутренней трубчатой конструкцией и наружной жесткой трубой предпочтительно размещается одна или более прокладок для поддержания трубы на определенном расстоянии относительно внутренней трубчатой конструкции. Одна или каждая прокладка предпочтительно содержит кольцо, проходящее вокруг внешней поверхности шланга. Множество упомянутых колец может быть предусмотрено вдоль длины шланга. Одним или каждым прокладочным кольцом может быть, например, полиуретан,политетрафторэтилен или дерево, такое как бальза или пробка. Одним или каждым прокладочным кольцом может быть резина, если имеется достаточная, расположенная снизу изоляция для защиты резиновой прокладки от температуры криогенных текучих сред, транспортируемых через внутреннюю трубчатую конструкцию. В другом варианте осуществления прокладка может быть выполнена в виде веревки или стержня,спирально намотанного между внутренней трубчатой конструкцией и наружной трубой. Намотка может выполняться с длинным и/или коротким шагом. Веревкой или стержнем может быть, например, полиэфирная веревка, полиуретановая лента, имеющая прямоугольное поперечное сечение, или резина,имеющая круглое поперечное сечение. Труба, соответствующая настоящему изобретению, пригодна в самых разных областях применения,но она особенно пригодна для транспортировки криогенных текучих сред, особенно текучих сред при температуре ниже -100 С, более предпочтительно текучих сред при температуре, равной или ниже примерно -104C (температура кипения этилена), и наиболее предпочтительно текучих сред при температуре, равной или ниже -150 С. Данная труба способна эффективно транспортировать сжиженный природный газ при температурах примерно -162 С и способна эффективно транспортировать жидкий кислород или азот при температурах, равных примерно -183 или -196 С соответственно. На практике самая низкая возможная температура, при которой труба будет использоваться, находится в пределах от примерно-200 до -220 С. Внутренний диаметр жесткой трубы предпочтительно составляет по меньшей мере 150 мм. Более предпочтительно внутренний диаметр шланга составляет предпочтительно по меньшей мере 150 мм. Внутренний диаметр шланга может быть равен 400 мм или даже 600 либо 800 мм. Труба обычно поставляется отрезками от 5 до 20 м, хотя можно поставлять отрезки трубы большей или меньшей длины. Секции трубы могут соединяться вместе для образования трубопровода, имеющего требуемую длину, которая может быть равна нескольким десяткам или нескольким сотням или до нескольких тысяч метров. Труба, соответствующая настоящему изобретению, может быть изготовлена посредством размещения шланга или цепочки, содержащей множество отрезков шланга, соединенных встык, в жесткой трубе,например, посредством протягивания через трубу. Обычно рабочее давление трубы находится в диапазоне от величины примерно 500 кПа до величины примерно 2000 кПа или, возможно, до величины примерно 2500 кПа. Данные давления относятся к рабочему давлению шланга, а не к давлению разрыва (которое должно быть в несколько раз выше). Объемный расход зависит от текучей среды, давления и внутреннего диаметра. Обычно расход находится в пределах от 1000 до 12000 м 3/ч. В соответствии с другим аспектом настоящего изобретения описан трубопровод, содержащий множество труб, описанных выше, причем упомянутые трубы соединены встык. Трубопровод может быть длиной в несколько метров, но предпочтительно длина трубопровода равна по меньшей мере 100 м, более предпочтительно по меньшей мере 200 м и наиболее предпочтительно по меньшей мере 500 м. Предпочтительно длина трубопровода не больше 5000 м, более предпочтительно не больше 2000 м и может быть меньше 1000 м. Обычно длина находится в пределах от 100 до 2000 м. Труба, соответствующая настоящему изобретению, особенно пригодна в таких областях применения, которые связаны с транспортировкой текучих сред, особенно криогенных текучих сред, вдоль морского дна. Данная труба может требоваться для транспортировки текучих сред между двумя морскими поверхностными конструкциями или между морской поверхностной конструкцией и наземной конструкцией. Поверхностной морской конструкцией может быть постоянная конструкция или временная конструкция, расположенная на поверхности воды. Необходимо понимать, что в нормальных условиях часть-6 014600 конструкции будет выдаваться над водной поверхностью, а часть конструкции будет погружена в воду. Постоянной конструкцией является конструкция, которая после установки остается постоянно закрепленной в положении над морским дном. Примерами постоянных конструкций являются опорная конструкция стальной оболочки и опорная конструкция гравитационного фундамента. Временной конструкцией является конструкция, которая способна перемещаться с одного места на другое. Примерами временной конструкции являются плавучее судно, обычно имеющее стальной или бетонный корпус, такое как корабль или баржа или полупогружная платформа или платформа с натянутыми опорами. Другим примером временной конструкции является плавучая установка для добычи, хранения и отгрузки нефти или газа. Поверхностная морская конструкция может содержать средства для добычи нефти или газа изпод морского дна. Кроме того, или вместо этого, поверхностная морская конструкция может содержать средства для хранения нефти или газа, и газ может быть в жидком виде. Таким образом, в соответствии с другим аспектом настоящего изобретения создана система для транспортировки текучих сред между первой поверхностной морской конструкцией и второй поверхностной морской конструкцией, содержащая первый стояк, соединенный в рабочем состоянии с первой поверхностной морской конструкцией и с первым концом трубопровода, расположенного вдоль морского дна, второй стояк, соединенный в рабочем состоянии со второй поверхностной морской конструкцией и со вторым концом трубопровода, посредством чего текучая среда может перемещаться из первой поверхностной морской конструкции во вторую поверхностную морскую конструкцию или наоборот, при этом по меньшей мере часть трубопровода образована из вышеописанной трубы в соответствии с настоящим изобретением. В соответствии с другим аспектом настоящего изобретения описана система для транспортировки текучих сред между первой поверхностной морской конструкцией и наземной конструкцией, содержащая первый стояк, соединенный в рабочем состоянии с первой поверхностной морской конструкцией и с первым концом трубопровода, расположенного вдоль морского дна, трубу, соединенную с рабочем состоянии с наземной конструкцией и со вторым концом трубопровода, посредством чего текучая среда может перемещаться из первой поверхностной морской конструкции в наземную конструкцию или наоборот, причем по меньшей мере часть трубопровода образована из вышеописанной трубы в соответствии с настоящим изобретением. Наземной конструкцией может быть, например, наземный объект хранения. В одном варианте осуществления система включает в себя буй, расположенный на поверхности, и первый и/или второй стояк проходят из буя в подземную морскую конструкцию, и шланг поддерживается при помощи буя. Примером такой системы является многоякорная одноточечная система швартовки,описанная выше. Впрочем, системой, соответствующей настоящему изобретению, может быть система швартовки с множеством буев, в которой шланг, соответствующий настоящему изобретению проходит непосредственно из поверхностной морской конструкции в подповерхностную морскую конструкцию. Системой, соответствующей настоящему изобретению, в качестве альтернативы может быть одноякорная одноточечная система швартовки, в которой поверхностный буй прикреплен к подповерхностному соединительному устройству, расположенному на морском дне, и шланг проходит непосредственно из поверхностной морской конструкции в подповерхностное соединительное устройство. В системах, описанных выше, предпочтительно также описано соединение трубопроводов, поддерживаемое посредством буя. Соединение трубопроводов приспособлено для соединения с возможностью прохождения текучей среды с верхним концом стояка, проходящего из подповерхностной морской конструкции, и для соединения с возможностью прохождения текучей среды с трубой, проходящей из подповерхностной морской конструкции. Таким образом, текучая среда может перемещаться из трубы в стояк через соединение. Соединение предпочтительно способно вращаться, так что поверхностная морская конструкция может вращаться вокруг буя. Данный вид соединения обычно известен как "поворотное трубопроводное соединение". Пример поворотного трубопроводного соединения, пригодного для транспортировки криогенных текучих сред, раскрыт в Европейском патенте 0833769. Система, соответствующая настоящему изобретению, может быть также использована в системе,описанной в публикации WO 2006/044053, в которой предусмотрен погружной буй. Таким образом, в соответствии с другим аспектом настоящего изобретения описана система для транспортировки криогенной текучей среды между поверхностной морской конструкцией и трубопроводом, содержащая первый криогенный стояк, имеющий первый конец и второй конец, при этом вертикальное положение первого стояка является регулируемым, а второй конец первого стояка расположен в водоеме и соединен с возможностью прохождения текучей среды с трубопроводом, и первое погружное башенное соединительное устройство, соединенное с первым концом первого стояка и приспособленное для разъемного соединения с поверхностной морской конструкцией таким образом, что криогенная текучая среда может перемещаться между поверхностной морской конструкцией и первым концом упомянутого первого стояка, причем первое соединительное устройство прикреплено к дну водоема, так что вертикальное положение первого соединительного устройства может изменяться, при этом первое соединительное устройство приспособлено для обеспечения вращения поверхностной морской конструкции упомянутого-7 014600 первого соединительного устройства на поверхности водоема, когда первое судно соединено с первым соединительным устройством, причем по меньшей мере часть трубопровода образована из выписанной трубы в соответствии с настоящим изобретением. Необходимо понимать, что поверхностные и подповерхностные морские конструкции расположены на расстоянии от берега, т.е. в море, океане, озере, гавани или другом водоеме. Однако нет конкретного ограничения дальности конструкции от берега, которая может составлять, например, несколько метров,несколько сотен метров, несколько километров или несколько сотен километров. В соответствии с другим аспектом настоящего изобретения создан способ транспортировки криогенных текучих сред под водой, который включает в себя перемещение текучей среды через вышеописанную трубу, соответствующую настоящему изобретению и находящуюся в подводном положении,предпочтительно на морском дне. Ниже даются ссылки на сопроводительные чертежи, на которых изображено следующее: фиг. 1 изображает вид в разрезе части трубы в соответствии с настоящим изобретением; фиг. 2 - вид в разрезе шланга трубы, проиллюстрированной на фиг. 1; и фиг. 3 - схематический вид системы для доставки криогенной текучей среды с корабля в трубу в соответствии с настоящим изобретением. На фиг. 1 и 2 показана труба 100 в соответствии с настоящим изобретением, которая содержит шланг 10 и жесткую трубу 30. Шланг 10 имеет трубчатый корпус 12, содержащий внутренний укрепляющий слой 14, наружный укрепляющий слой 16 и уплотняющий слой 18, расположенный между слоями 14 и 16. Преимущественно трубчатая оболочка 20 в виде оплетки, обеспечивающая осевое упрочнение, расположена вокруг наружной поверхности наружного укрепляющего слоя 16. Трубчатый корпус 12 и трубчатая оболочка 20 расположены между внутренним спирально свернутым проводом 22 и наружным спирально свернутым проводом 24. Внутренний и наружный провода 22 и 24 смещены друг относительно друга на расстояние, соответствующее половине длины шага спирали из витков. Слой 26 изоляции расположен вокруг наружного провода 24. Слоем 26 изоляции может быть, например, обычный изоляционный материал, такой как пенопласт. Укрепляющие слои 14 и 16 содержат тканые материалы из синтетического материала, такого как СВМПЭ или арамидные волокна. Уплотняющий слой 18 содержит множество слоев пластмассовой пленки, которые обмотаны вокруг наружной поверхности внутреннего укрепляющего слоя 14 для обеспечения герметичного уплотнения между внутренним и наружным укрепляющими слоями 14 и 16. На каждом конце внутренней трубы 10 расположено концевое уплотнение (не показано), которое служит завершением трубы 10 и которым может быть, например, концевое уплотнение, описанное в публикациях WO 01/96772 или WO 2004/079248. Шланг 10 может быть выполнен посредством обматывания внутреннего провода 22 вокруг сердечника, обматывания внутреннего укрепляющего слоя 14, вокруг внутреннего провода 22, обматывания уплотняющего слоя 18 вокруг внутреннего укрепляющего слоя 14, обматывания наружного укрепляющего слоя 16 вокруг уплотняющего слоя 16, натягивания трубчатой оболочки поверх наружного укрепляющего слоя 16, обматывания наружного провода 24 вокруг оболочки 20 и наложения слоя 26 изоляции поверх наружного провода 24 и оболочки 20. Жесткая труба 30 содержит металлическую трубу 32, которая содержит наружное водонепроницаемое покрытие 34. Между металлической трубой 30 и шлангом 10 образовано кольцевое пространство 36. Кольцевое пространство 36 может быть свободным или может быть частично или полностью заполненным изоляционным материалом 38 (фиг. 1). Когда кольцевое пространство остается свободным, могут использоваться прокладки (не проиллюстрированы) для удерживания шланга 10 в положении относительно жесткой трубы 30. Прокладки могут иметь форму диска с внутренним круглым отверстием, которое принимает шланг 10. Транспортируемая текучая среда может протекать, по существу, через цилиндрическое пространство 40 в шланге 10. Фиг. 3 является иллюстрацией варианта системы, использующей трубу 100 в соответствии с настоящим изобретением. Системой, изображенной на фиг. 3, является многоякорной одноточечной системой швартовки, но труба 100 может с одинаковым успехом применяться в других системах, таких как система швартовки с множеством буев, система швартовки с одиночной башней, одноякорная одноточечная система швартовки. На фиг. 3 корабль 300, содержащий резервуар для хранения сжиженного природного газа (не проиллюстрирован), плавает на поверхности моря 302. Один подводный трубопровод 304 проходит вдоль морского дна 306. Поверхностный причальный буй 308 плавает на поверхности воды на некотором расстоянии от корабля 300. Буй 308 включает в себя вращающийся поворотный стол 310 в его верхней части, который способен поворачиваться относительно расположенной под ним части буя 308. Причальный-8 014600 трос 312 проходит от корабля 300 до поворотного стола 310, и якорные цепи 314 проходят от основания буя 308 до морского дна 306. Шланг 316 проходит от корабля 300 до буя 308. Шланг 316 обладает высокой плавучестью, так что он способен плавать на поверхности воды. Шланг 318 проходит от буя 308 до трубопровода 304. Шланг 318 соединен со шлангом 316, посредством чего текучие среды способны перемещаться из резервуара для хранения на корабле 302 в трубопровод 304 или наоборот. Трубопровод 314 выполнен из отрезков трубы 10, проиллюстрированной на фиг. 1. Необходимо понимать, что настоящее изобретение, описанное выше, может быть модифицировано в пределах объема формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Труба, содержащая наружную жесткую трубу и внутреннюю трубчатую конструкцию, содержащую гибкий шланг, имеющий трубчатый корпус, расположенный между внутренним и наружным захватными элементами, включающий уплотняющий слой и выполненный из материала, способного выдерживать криогенные температуры, при этом внутренняя трубчатая структура имеет изолирующие свойства, достаточные для защиты наружной трубы от низкой температуры криогенной текучей среды,протекающей во внутренней трубчатой конструкции. 2. Труба по п.1, в которой концы жесткой трубы и гибкого шланга уплотнены для предотвращения проникновения текучих сред между жесткой трубой и шлангом. 3. Труба по п.1, в которой по меньшей мере один конец трубы приспособлен для соединения с подводным стояком. 4. Труба по пп.1, 2 или 3, в которой трубчатый корпус содержит по меньшей мере два укрепляющих слоя с уплотняющим слоем, расположенным между ними. 5. Труба по пп.1-3 или 4, в которой шланг также включает в себя осевое упрочняющее средство. 6. Труба по п.5, в которой осевое упрочняющее средство содержит преимущественно трубчатую оплетку, образованную из листа материала, выполненного в трубчатой форме. 7. Труба по п.5 или 6, в которой осевое упрочняющее средство содержит множество осевых упрочняющих лент, проходящих вдоль длины шланга. 8. Труба по любому предыдущему пункту, в которой каждый укрепляющий слой выполнен из листа материала, свернутого в трубчатую форму во внутренней трубе. 9. Труба по любому предыдущему пункту, в которой уплотняющий слой образован из листа материала, свернутого в трубчатую форму в шланге. 10. Труба по любому предыдущему пункту, в которой слой изоляции введен в шланг. 11. Труба по любому предыдущему пункту, в которой слой изоляции расположен между внутренним и наружным захватными элементами. 12. Труба по любому предыдущему пункту, в которой слой изоляции перекрывает наружный захватный элемент. 13. Труба по п.12, в которой слой изоляции содержит удлиненный элемент, выполненный из изоляционного материала, содержащий противоположные продольные кромки и спирально обмотанный вокруг трубчатого корпуса таким образом, что противоположные продольные кромки данного слоя находятся в сопряженном или перекрывающемся расположении, при этом каждая продольная кромка включает конфигурацию, способную зацепляться с взаимодействующей конфигурацией на противоположной продольной кромке. 14. Труба по пп.10, 11 или 12, в которой слой изоляции включает в себя ткань, образованную из базальтовых волокон. 15. Труба по любому предыдущему пункту, дополнительно содержащая концевое соединение, расположенное на каждом конце шланга. 16. Труба по любому предыдущему пункту, в которой внутренним и наружным захватными элементами шланга являются спиральные захватные элементы. 17. Труба по любому предыдущему пункту, в которой внутренним и наружным захватными элементами шланга является спиральная проволока. 18. Трубопровод, содержащий множество соединенных встык труб по одному из пп.1-17. 19. Система для транспортировки текучих сред между первой поверхностной морской конструкцией и второй поверхностной морской конструкцией, содержащая первый стояк, соединенный в рабочем состоянии с первой поверхностной морской конструкцией и с первым концом трубопровода, расположенного вдоль морского дна, второй стояк, соединенный в рабочем состоянии со второй поверхностной морской конструкцией и со вторым концом трубопровода, посредством чего текучая среда способна перемещаться из первой поверхностной морской конструкции во вторую поверхностную морскую конструкцию или наоборот, причем по меньшей мере часть трубопровода образована из трубы в соответствии с одним из пп.1-17.-9 014600 20. Система для транспортировки текучих сред между первой поверхностной морской конструкцией и наземной конструкцией, содержащая первый стояк, соединенный в рабочем состоянии с первой поверхностной морской конструкцией и с первым концом трубопровода, расположенного вдоль морского дна, трубу, соединенную с рабочем состоянии с наземной конструкцией и со вторым концом трубопровода, посредством чего текучая среда способна перемещаться из первой поверхностной морской конструкции в наземную конструкцию или наоборот, причем по меньшей мере часть трубопровода образована из трубы в соответствии с одним из пп.1-17. 21. Способ транспортировки криогенной текучей среды под водой, содержащий перемещение текучей среды через трубу по любому из пп.1-17, которая находится в подводном положении, предпочтительно на морском дне.

МПК / Метки

МПК: F16L 59/153, F16L 59/14

Метки: труба, улучшенная

Код ссылки

<a href="https://eas.patents.su/11-14600-uluchshennaya-truba.html" rel="bookmark" title="База патентов Евразийского Союза">Улучшенная труба</a>

Предыдущий патент: Армированный шланг

Следующий патент: Спускное устройство со спуском двух объёмов воды

Случайный патент: Композиция для улучшения эффективности гербицидов