Получение силиката или стекла в печи с горелками, погруженными в восстановительную среду

Номер патента: 9173

Опубликовано: 28.12.2007

Авторы: Жанвуан Пьер, Жак Реми, Пальмьери Бьяджо, Раттье Мелани

Формула / Реферат

1. Способ получения силиката элемента, выбранного из щелочных, щелочно-земельных или редкоземельных элементов, включающий реакцию между диоксидом кремния и сульфатом вышеупомянутого элемента в реакторе, снабженном по меньшей мере одной горелкой, погруженной в расплавленную массу, при этом вышеупомянутую погружную горелку питают газом, содержащим кислород, и в реактор вводят избыток восстанавливающего топлива по отношению к эффективно потребляемому кислороду.

2. Способ по п.1, отличающийся тем, что избыток восстанавливающего топлива является твердым или жидким источником углерода.

3. Способ по одному из предыдущих пунктов, отличающийся тем, что избыток восстанавливающего топлива является твердым или жидким источником серы.

4. Способ по одному из предыдущих пунктов, отличающийся тем, что избыток восстанавливающего топлива является газообразным источником серы.

5. Способ по одному из предыдущих пунктов, отличающийся тем, что силикатная фаза в реакционной массе имеет вязкость, находящуюся в интервале от 50 до 3000 пуаз.

6. Способ по одному из предыдущих пунктов, отличающийся тем, что силикатная фаза в реакционной массе имеет вязкость, находящуюся в интервале от 100 до 1000 пуаз.

7. Способ по одному из предыдущих пунктов, отличающийся тем, что реакционная масса имеет температуру, находящуюся в интервале от 1000 до 1500шC.

8. Способ по одному из предыдущих пунктов, отличающийся тем, что реакционная масса имеет температуру, находящуюся в интервале от 1200 до 1400шC.

9. Способ по одному из предыдущих пунктов, отличающийся тем, что избыток топлива достаточен для того, чтобы силикат не содержал включений сульфата.

10. Способ по одному из предыдущих пунктов, отличающийся тем, что избыток топлива составляет от 0,1 до 2 мольЧэкв. углерода и/или серы на 1 моль сульфата.

11. Способ по п.10, отличающийся тем, что избыток топлива составляет от 0,3 до 1 мольЧэкв. углерода и/или серы на 1 моль сульфата.

12. Способ по одному из предыдущих пунктов, отличающийся тем, что за реактором следует ванна для очистки силиката, выходящего из реактора.

13. Способ по предыдущему пункту, отличающийся тем, что температура силиката в ванне для очистки находится в интервале от температуры в реакторе до температуры, которая на 150шC ниже температуры в реакторе.

14. Способ по предыдущему пункту, отличающийся тем, что температура силиката в ванне для очистки находится в интервале от температуры, которая на 50шC ниже температуры в реакторе, до температуры, которая на 150шC ниже температуры в реакторе.

15. Способ по одному из пп.12-14, отличающийся тем, что ванна снабжена по меньшей мере одной погружной горелкой.

16. Способ по одному из пп.12-15, отличающийся тем, что окислительно-восстановительный коэффициент железа в силикате, выходящем из ванны, меньше 0,5.

17. Способ по одному из предыдущих пунктов, отличающийся тем, что силикат отвечает формуле MxOyЧn(SiO2), в которой МхОу представляет собой Na2O или K2O и n означает число молей, находящееся в интервале от 1 до 4.

18. Способ по предыдущему пункту, отличающийся тем, что n находится в интервале от 1,3 до 4.

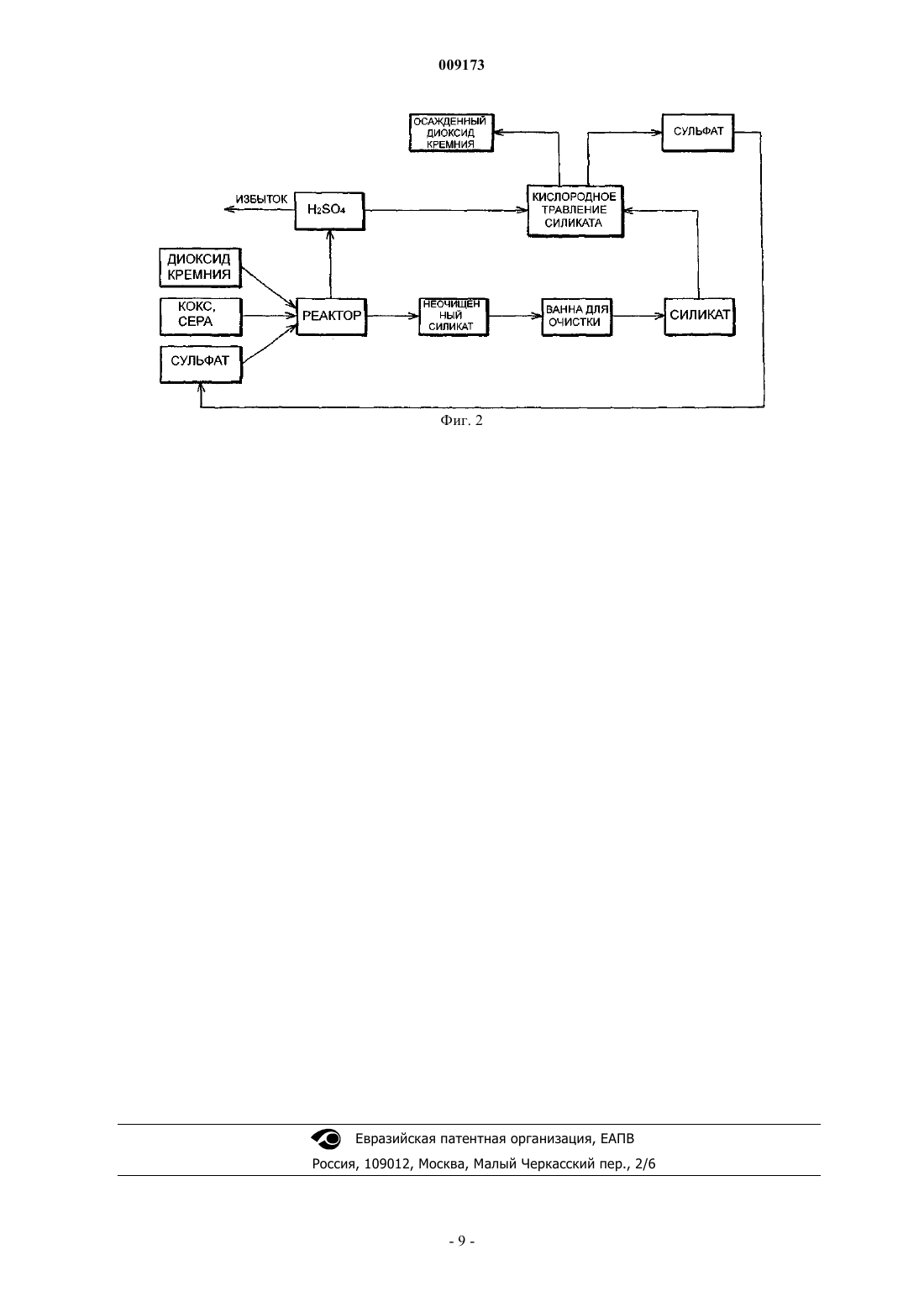

19. Способ получения осажденного диоксида кремния, включающий

стадию а) получения силиката по одному из предыдущих пунктов, при этом реактор снабжен вытяжной трубой, которая оснащена системой рекуперации оксидов серы, приводящей к серной кислоте,

стадию б) кислотного травления силиката, полученного на стадии а), серной кислотой, полученной на стадии а), приводящую к осажденному диоксиду кремния, с одной стороны, и к сульфату вышеупомянутого элемента, с другой стороны, причем этот последний возвращают на стадию а).

20. Способ по п.19, отличающийся тем, что осажденный диоксид кремния имеет размер частиц, находящийся в интервале от 0,5 до 300 мкм.

21. Осажденный диоксид кремния, полученный способом по пп.19, 20.

22. Применение осажденного диоксида кремния по п.21 в пневматических шинах или в пищевых продуктах.

Текст

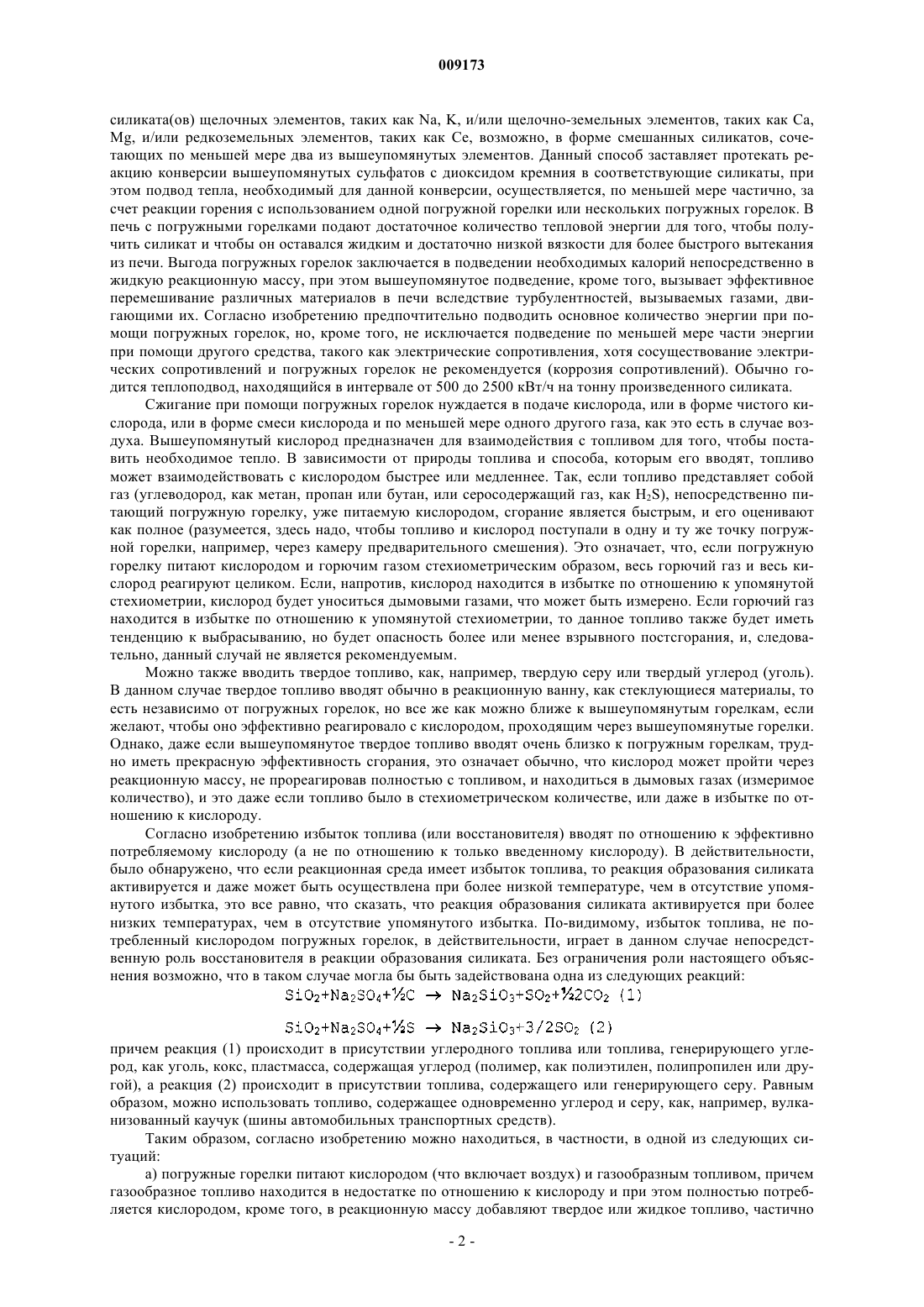

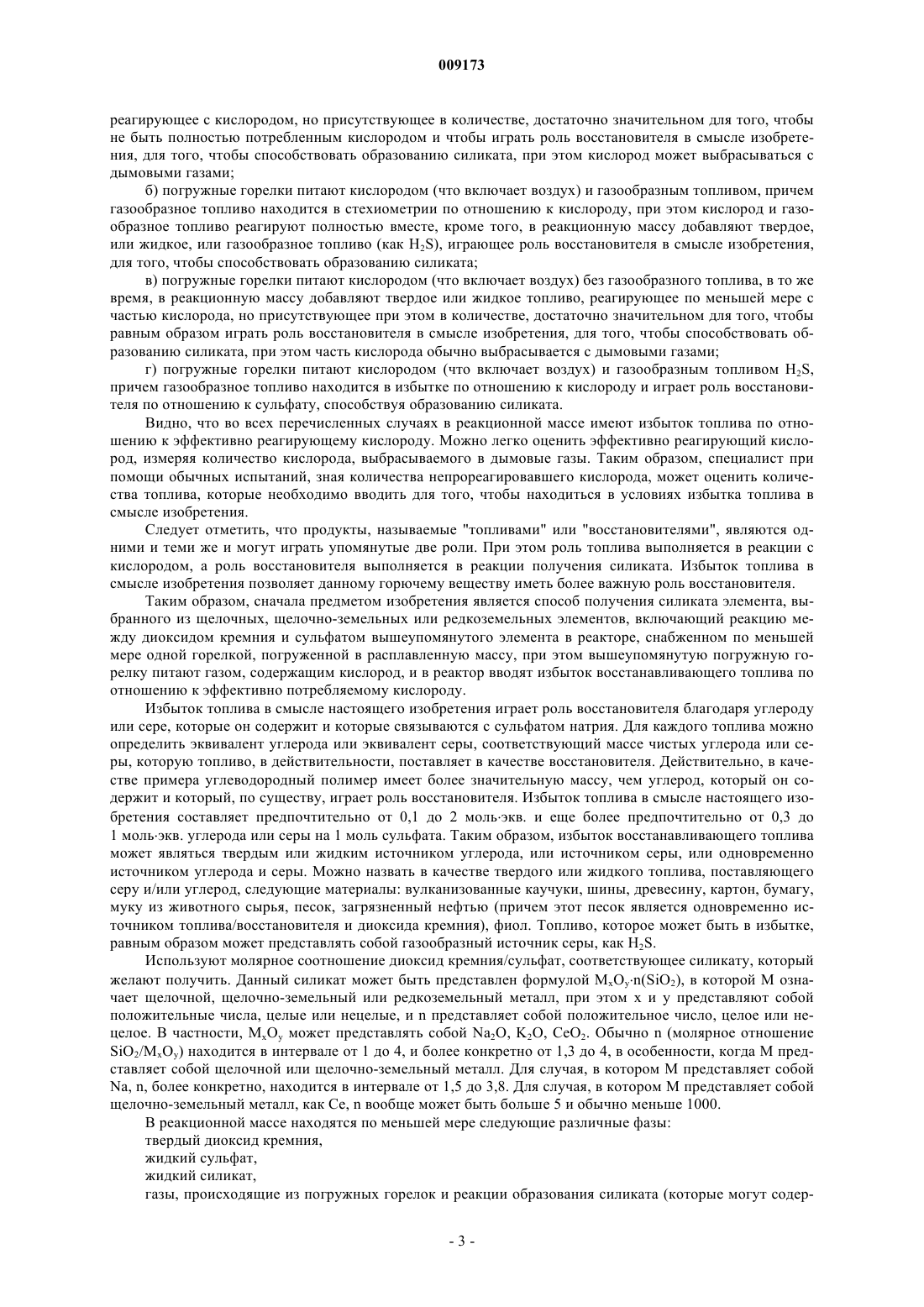

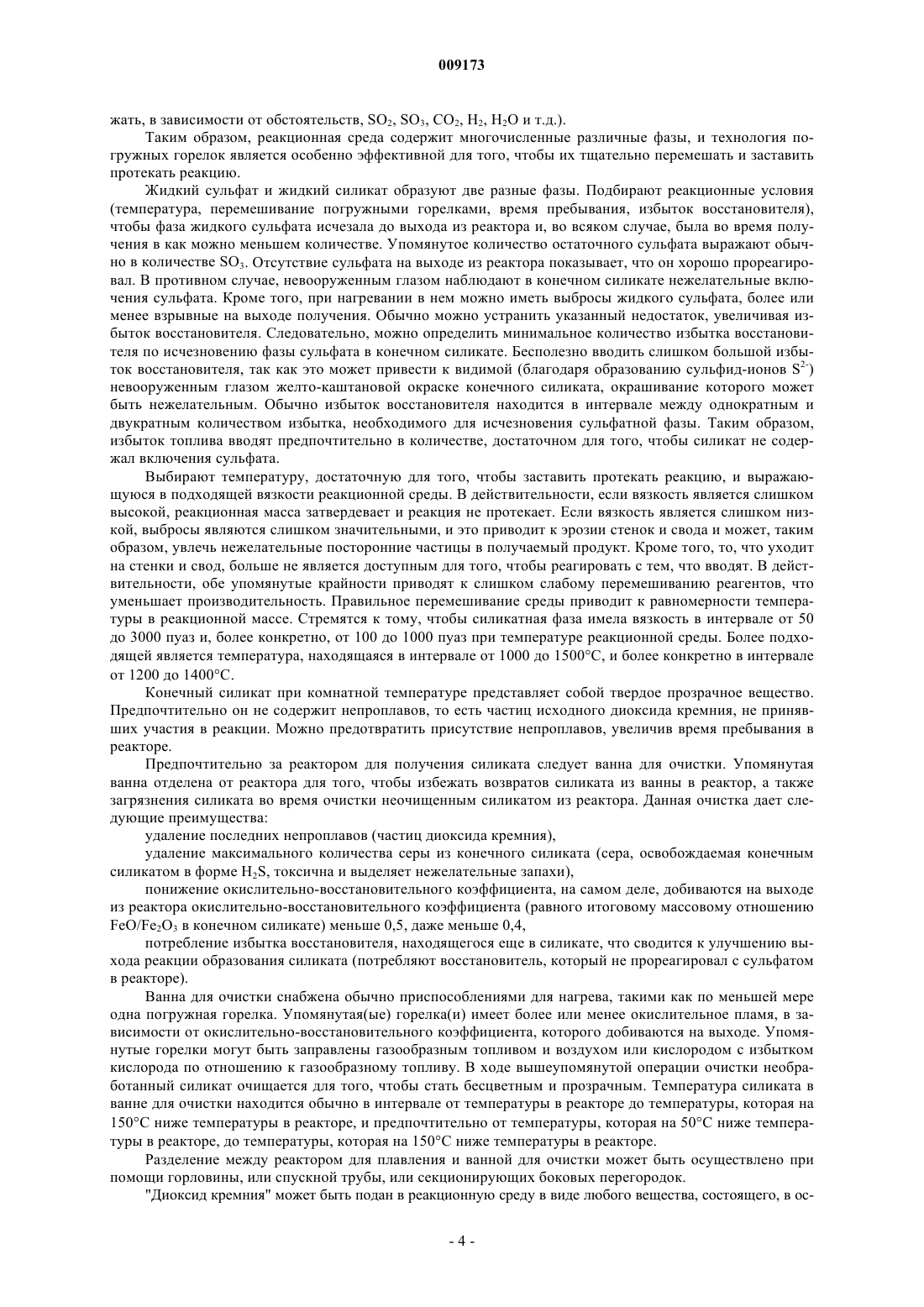

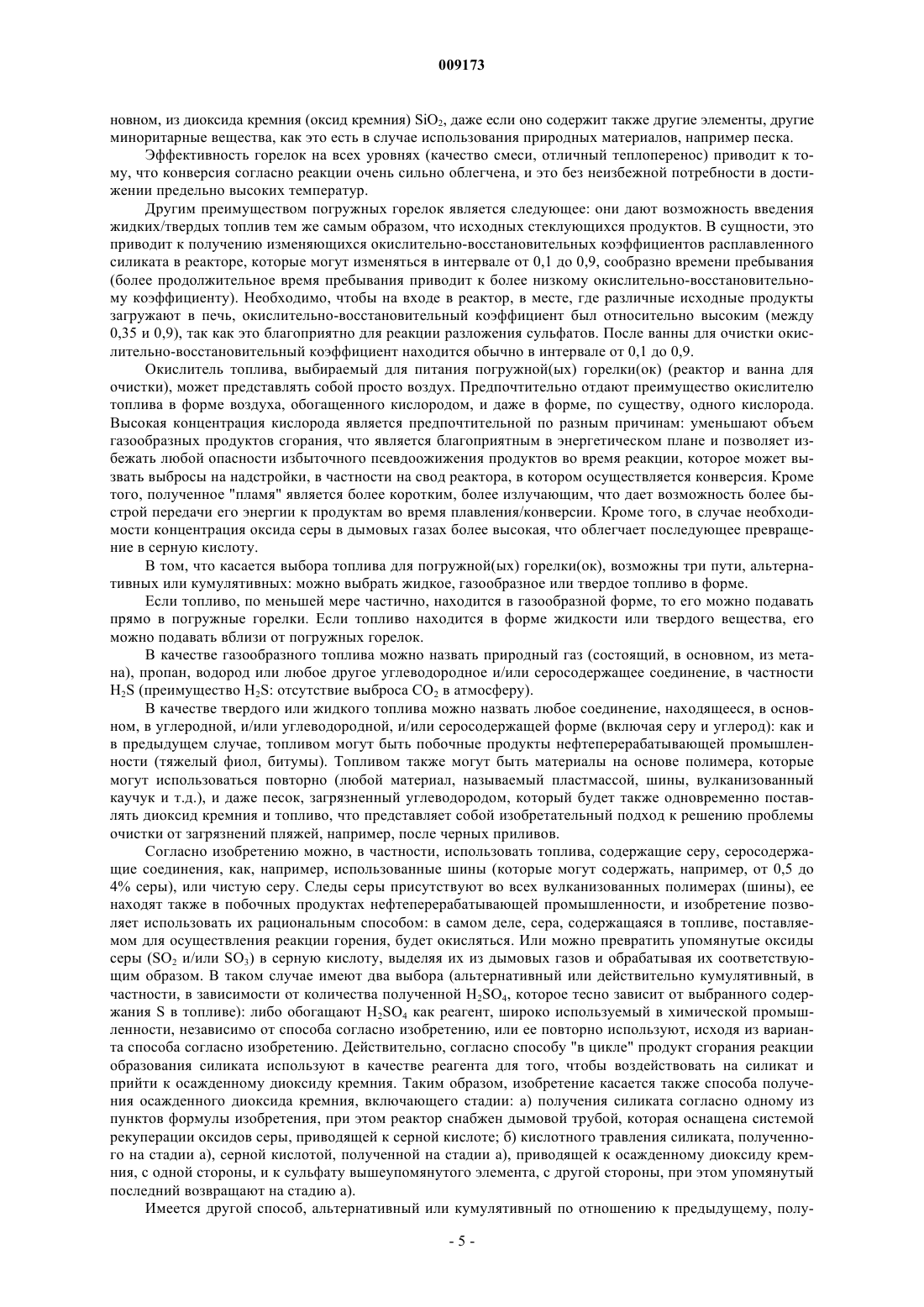

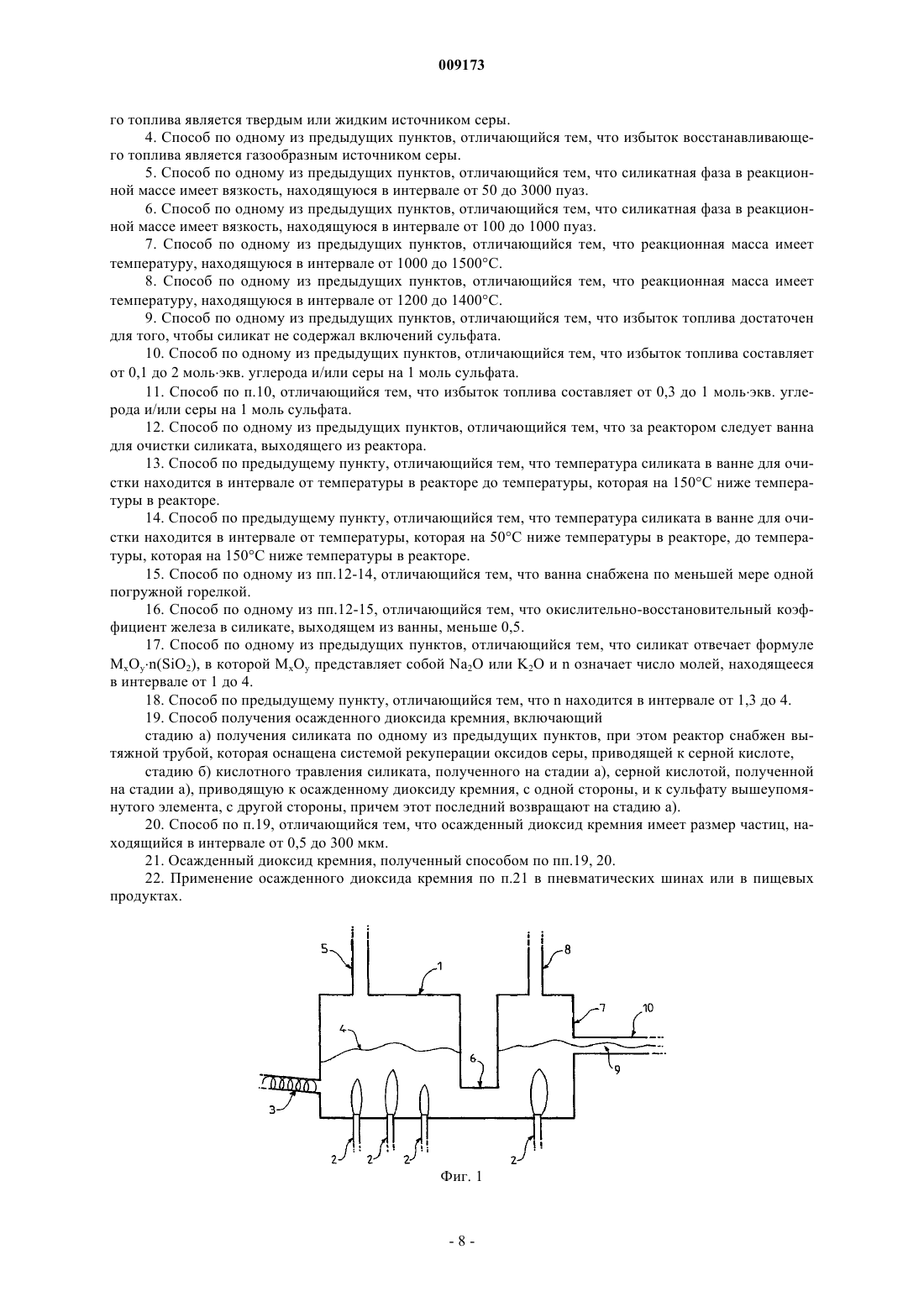

009173 Изобретение касается способа получения стекла или силиката, такого как силикат натрия, который можно использовать для изготовления стекла или диоксида кремния в форме частиц (осажденный диоксид кремния). В контексте настоящего изобретения под термином "исходные материалы" понимают все материалы, стеклующиеся материалы, природные минералы или синтетические материалы, материалы, полученные в результате рециркуляции, типа стеклобоя, и т.д., которые могут входить в состав, предназначенный для питания стекловаренной печи. Под термином "стекло" понимают любой материал со стеклянной, стеклокерамической или керамической матрицей, в которой диоксид кремния является основным компонентом. Термин "изготовление" включает необходимую стадию плавления исходных материалов и, в известных случаях, все последующие/дополнительные стадии, направленные на очищение/кондиционирование расплавленного стекла с целью его перевода в определенную форму, в частности в форму листового стекла (оконные стекла), полых стеклянных изделий (флаконы, бутылки), в форму шлаковаты(стекловаты или минеральной шерсти), используемой ради ее теплоизоляционных или звукоизоляционных свойств, или даже, в случае необходимости, стекла в форме нитей, называемых текстильными, используемых для усиления. Изобретение связано, в частности, с исходными материалами, необходимыми для изготовления стекол, имеющих значительное содержание щелочного металла, в частности натрия, например стекол типа кремниево-натриево-кальциевых, используемых для изготовления листового стекла. Исходный материал,наиболее часто используемый в настоящее время для подачи натрия или калия, представляет собой карбонат натрия Na2CO3 или карбонат калия K2CO3, выбор, который не лишен неудобств. Действительно, с одной стороны, данное соединение поставляет только натрий в качестве составного элемента стекла, при этом вся углеродсодержащая часть разлагается в форме выделения CO2 во время плавления. С другой стороны, карбонат натрия является дорогостоящим исходным материалом по сравнению с другими, так как он является синтетическим продуктом, получаемым при помощи процесса Сольве, исходя из хлорида натрия и известняка, процесса, предписывающего определенное число стадий изготовления и потребляющего много энергии. Это является причиной, по которой в качестве источника натрия предложили использовать не карбонат, а силикат, возможно, в форме смешанного силиката щелочного металла (Na) и щелочно-земельного металла (Са), полученного предварительно. Использование промежуточного продукта данного типа обладает тем преимуществом, что позволяет совместно подать несколько компонентов стекла, ликвидировать стадию удаления углекислоты и уменьшить выбросы CO2 из плавильной печи. Равным образом,оно позволяет ускорить плавление исходных материалов в их совокупности и способствует их гомогенизации в ходе плавления, как это указано, например, в патентах FR 1211098 и FR 1469109. Однако это является проблемой при изготовлении упомянутого силиката. Первый способ синтеза был описан в международном патенте WO 0046161: способ заключается в конвертировании галогенида, например NaCl, и диоксида кремния в силикат при высокой температуре,при этом подвод тепла осуществляют при помощи погружных горелок. Причем сжигание в погружных горелках для обеспечения плавления стеклующихся материалов при изготовлении стекла уже известно,например, из американских патентов US 3627504, US 3260587 или US 4539034. Применение данной технологии в другом контексте синтеза силикатов, следовательно, перед изготовлением стекла, в самом деле, дает много преимуществ: данный способ сжигания вызывает внутри материалов во время реакции сильные турбулентности, сильные конвекционные движения вокруг пламени или газовых струй погружных горелок, что способствует очень эффективному перемешиванию реагентов. Кроме того, погружные горелки непосредственно подают тепло туда, где оно необходимо, в массу продуктов в ходе реакции. Равным образом, данный способ сжигания является щадящим для окружающей среды. Прямая конверсияNaCl и диоксида кремния, осуществляемая упомянутым способом, является, таким образом, обоснованно привлекательной. Тем не менее, оказалось, что упомянутая прямая конверсия была затруднительна для осуществления в крупном масштабе. Международный патент WO 03031357 указывает на получение силиката в две разных стадии, при этом суммарная реакция протекает между галогенидом (как NaCl) и диоксидом кремния с образованием силиката, причем упомянутая суммарная реакция протекает через образование сульфата. Данный документ указывает, что углерод или сера могут выполнять функцию твердого топлива. Задачей изобретения является разработка способа получения силиката, в частности производительного и легкого для применения в промышленном масштабе. Дополнительно, упомянутый новый тип получения может, равным образом, быть щадящим для окружающей среды в той мере, в которой все продукты, участвующие в реакции, могут быть облагорожены или повторно использованы. Под термином "погружные горелки" подразумевают горелки, сконструированные таким образом, что"пламя", которое они генерируют, или газообразные продукты сгорания, происходящие из упомянутого пламени, развиваются в реакторе, в котором осуществляется конверсия, внутри самой массы продуктов в ходе превращения (реакционная масса). Обычно они располагаются таким образом, чтобы находиться на одном уровне или слегка возвышаться над боковыми стенками или дном используемого реактора. Поэтому, прежде всего, предметом изобретения является способ получения соединений на основе-1 009173 силиката(ов) щелочных элементов, таких как Na, K, и/или щелочно-земельных элементов, таких как Са,Mg, и/или редкоземельных элементов, таких как Се, возможно, в форме смешанных силикатов, сочетающих по меньшей мере два из вышеупомянутых элементов. Данный способ заставляет протекать реакцию конверсии вышеупомянутых сульфатов с диоксидом кремния в соответствующие силикаты, при этом подвод тепла, необходимый для данной конверсии, осуществляется, по меньшей мере частично, за счет реакции горения с использованием одной погружной горелки или нескольких погружных горелок. В печь с погружными горелками подают достаточное количество тепловой энергии для того, чтобы получить силикат и чтобы он оставался жидким и достаточно низкой вязкости для более быстрого вытекания из печи. Выгода погружных горелок заключается в подведении необходимых калорий непосредственно в жидкую реакционную массу, при этом вышеупомянутое подведение, кроме того, вызывает эффективное перемешивание различных материалов в печи вследствие турбулентностей, вызываемых газами, двигающими их. Согласно изобретению предпочтительно подводить основное количество энергии при помощи погружных горелок, но, кроме того, не исключается подведение по меньшей мере части энергии при помощи другого средства, такого как электрические сопротивления, хотя сосуществование электрических сопротивлений и погружных горелок не рекомендуется (коррозия сопротивлений). Обычно годится теплоподвод, находящийся в интервале от 500 до 2500 кВт/ч на тонну произведенного силиката. Сжигание при помощи погружных горелок нуждается в подаче кислорода, или в форме чистого кислорода, или в форме смеси кислорода и по меньшей мере одного другого газа, как это есть в случае воздуха. Вышеупомянутый кислород предназначен для взаимодействия с топливом для того, чтобы поставить необходимое тепло. В зависимости от природы топлива и способа, которым его вводят, топливо может взаимодействовать с кислородом быстрее или медленнее. Так, если топливо представляет собой газ (углеводород, как метан, пропан или бутан, или серосодержащий газ, как H2S), непосредственно питающий погружную горелку, уже питаемую кислородом, сгорание является быстрым, и его оценивают как полное (разумеется, здесь надо, чтобы топливо и кислород поступали в одну и ту же точку погружной горелки, например, через камеру предварительного смешения). Это означает, что, если погружную горелку питают кислородом и горючим газом стехиометрическим образом, весь горючий газ и весь кислород реагируют целиком. Если, напротив, кислород находится в избытке по отношению к упомянутой стехиометрии, кислород будет уноситься дымовыми газами, что может быть измерено. Если горючий газ находится в избытке по отношению к упомянутой стехиометрии, то данное топливо также будет иметь тенденцию к выбрасыванию, но будет опасность более или менее взрывного постсгорания, и, следовательно, данный случай не является рекомендуемым. Можно также вводить твердое топливо, как, например, твердую серу или твердый углерод (уголь). В данном случае твердое топливо вводят обычно в реакционную ванну, как стеклующиеся материалы, то есть независимо от погружных горелок, но все же как можно ближе к вышеупомянутым горелкам, если желают, чтобы оно эффективно реагировало с кислородом, проходящим через вышеупомянутые горелки. Однако, даже если вышеупомянутое твердое топливо вводят очень близко к погружным горелкам, трудно иметь прекрасную эффективность сгорания, это означает обычно, что кислород может пройти через реакционную массу, не прореагировав полностью с топливом, и находиться в дымовых газах (измеримое количество), и это даже если топливо было в стехиометрическом количестве, или даже в избытке по отношению к кислороду. Согласно изобретению избыток топлива (или восстановителя) вводят по отношению к эффективно потребляемому кислороду (а не по отношению к только введенному кислороду). В действительности,было обнаружено, что если реакционная среда имеет избыток топлива, то реакция образования силиката активируется и даже может быть осуществлена при более низкой температуре, чем в отсутствие упомянутого избытка, это все равно, что сказать, что реакция образования силиката активируется при более низких температурах, чем в отсутствие упомянутого избытка. По-видимому, избыток топлива, не потребленный кислородом погружных горелок, в действительности, играет в данном случае непосредственную роль восстановителя в реакции образования силиката. Без ограничения роли настоящего объяснения возможно, что в таком случае могла бы быть задействована одна из следующих реакций: причем реакция (1) происходит в присутствии углеродного топлива или топлива, генерирующего углерод, как уголь, кокс, пластмасса, содержащая углерод (полимер, как полиэтилен, полипропилен или другой), а реакция (2) происходит в присутствии топлива, содержащего или генерирующего серу. Равным образом, можно использовать топливо, содержащее одновременно углерод и серу, как, например, вулканизованный каучук (шины автомобильных транспортных средств). Таким образом, согласно изобретению можно находиться, в частности, в одной из следующих ситуаций: а) погружные горелки питают кислородом (что включает воздух) и газообразным топливом, причем газообразное топливо находится в недостатке по отношению к кислороду и при этом полностью потребляется кислородом, кроме того, в реакционную массу добавляют твердое или жидкое топливо, частично-2 009173 реагирующее с кислородом, но присутствующее в количестве, достаточно значительном для того, чтобы не быть полностью потребленным кислородом и чтобы играть роль восстановителя в смысле изобретения, для того, чтобы способствовать образованию силиката, при этом кислород может выбрасываться с дымовыми газами; б) погружные горелки питают кислородом (что включает воздух) и газообразным топливом, причем газообразное топливо находится в стехиометрии по отношению к кислороду, при этом кислород и газообразное топливо реагируют полностью вместе, кроме того, в реакционную массу добавляют твердое,или жидкое, или газообразное топливо (как H2S), играющее роль восстановителя в смысле изобретения,для того, чтобы способствовать образованию силиката; в) погружные горелки питают кислородом (что включает воздух) без газообразного топлива, в то же время, в реакционную массу добавляют твердое или жидкое топливо, реагирующее по меньшей мере с частью кислорода, но присутствующее при этом в количестве, достаточно значительном для того, чтобы равным образом играть роль восстановителя в смысле изобретения, для того, чтобы способствовать образованию силиката, при этом часть кислорода обычно выбрасывается с дымовыми газами; г) погружные горелки питают кислородом (что включает воздух) и газообразным топливом H2S,причем газообразное топливо находится в избытке по отношению к кислороду и играет роль восстановителя по отношению к сульфату, способствуя образованию силиката. Видно, что во всех перечисленных случаях в реакционной массе имеют избыток топлива по отношению к эффективно реагирующему кислороду. Можно легко оценить эффективно реагирующий кислород, измеряя количество кислорода, выбрасываемого в дымовые газы. Таким образом, специалист при помощи обычных испытаний, зная количества непрореагировавшего кислорода, может оценить количества топлива, которые необходимо вводить для того, чтобы находиться в условиях избытка топлива в смысле изобретения. Следует отметить, что продукты, называемые "топливами" или "восстановителями", являются одними и теми же и могут играть упомянутые две роли. При этом роль топлива выполняется в реакции с кислородом, а роль восстановителя выполняется в реакции получения силиката. Избыток топлива в смысле изобретения позволяет данному горючему веществу иметь более важную роль восстановителя. Таким образом, сначала предметом изобретения является способ получения силиката элемента, выбранного из щелочных, щелочно-земельных или редкоземельных элементов, включающий реакцию между диоксидом кремния и сульфатом вышеупомянутого элемента в реакторе, снабженном по меньшей мере одной горелкой, погруженной в расплавленную массу, при этом вышеупомянутую погружную горелку питают газом, содержащим кислород, и в реактор вводят избыток восстанавливающего топлива по отношению к эффективно потребляемому кислороду. Избыток топлива в смысле настоящего изобретения играет роль восстановителя благодаря углероду или сере, которые он содержит и которые связываются с сульфатом натрия. Для каждого топлива можно определить эквивалент углерода или эквивалент серы, соответствующий массе чистых углерода или серы, которую топливо, в действительности, поставляет в качестве восстановителя. Действительно, в качестве примера углеводородный полимер имеет более значительную массу, чем углерод, который он содержит и который, по существу, играет роль восстановителя. Избыток топлива в смысле настоящего изобретения составляет предпочтительно от 0,1 до 2 мольэкв. и еще более предпочтительно от 0,3 до 1 мольэкв. углерода или серы на 1 моль сульфата. Таким образом, избыток восстанавливающего топлива может являться твердым или жидким источником углерода, или источником серы, или одновременно источником углерода и серы. Можно назвать в качестве твердого или жидкого топлива, поставляющего серу и/или углерод, следующие материалы: вулканизованные каучуки, шины, древесину, картон, бумагу,муку из животного сырья, песок, загрязненный нефтью (причем этот песок является одновременно источником топлива/восстановителя и диоксида кремния), фиол. Топливо, которое может быть в избытке,равным образом может представлять собой газообразный источник серы, как H2S. Используют молярное соотношение диоксид кремния/сульфат, соответствующее силикату, который желают получить. Данный силикат может быть представлен формулой МхОуn(SiO2), в которой М означает щелочной, щелочно-земельный или редкоземельный металл, при этом х и у представляют собой положительные числа, целые или нецелые, и n представляет собой положительное число, целое или нецелое. В частности, МхОу может представлять собой Na2O, K2O, CeO2. Обычно n (молярное отношениеSiO2/MxOy) находится в интервале от 1 до 4, и более конкретно от 1,3 до 4, в особенности, когда М представляет собой щелочной или щелочно-земельный металл. Для случая, в котором М представляет собойNa, n, более конкретно, находится в интервале от 1,5 до 3,8. Для случая, в котором М представляет собой щелочно-земельный металл, как Се, n вообще может быть больше 5 и обычно меньше 1000. В реакционной массе находятся по меньшей мере следующие различные фазы: твердый диоксид кремния,жидкий сульфат,жидкий силикат,газы, происходящие из погружных горелок и реакции образования силиката (которые могут содер-3 009173 жать, в зависимости от обстоятельств, SO2, SO3, CO2, Н 2, H2O и т.д.). Таким образом, реакционная среда содержит многочисленные различные фазы, и технология погружных горелок является особенно эффективной для того, чтобы их тщательно перемешать и заставить протекать реакцию. Жидкий сульфат и жидкий силикат образуют две разные фазы. Подбирают реакционные условия(температура, перемешивание погружными горелками, время пребывания, избыток восстановителя),чтобы фаза жидкого сульфата исчезала до выхода из реактора и, во всяком случае, была во время получения в как можно меньшем количестве. Упомянутое количество остаточного сульфата выражают обычно в количестве SO3. Отсутствие сульфата на выходе из реактора показывает, что он хорошо прореагировал. В противном случае, невооруженным глазом наблюдают в конечном силикате нежелательные включения сульфата. Кроме того, при нагревании в нем можно иметь выбросы жидкого сульфата, более или менее взрывные на выходе получения. Обычно можно устранить указанный недостаток, увеличивая избыток восстановителя. Следовательно, можно определить минимальное количество избытка восстановителя по исчезновению фазы сульфата в конечном силикате. Бесполезно вводить слишком большой избыток восстановителя, так как это может привести к видимой (благодаря образованию сульфид-ионов S2-) невооруженным глазом желто-каштановой окраске конечного силиката, окрашивание которого может быть нежелательным. Обычно избыток восстановителя находится в интервале между однократным и двукратным количеством избытка, необходимого для исчезновения сульфатной фазы. Таким образом,избыток топлива вводят предпочтительно в количестве, достаточном для того, чтобы силикат не содержал включения сульфата. Выбирают температуру, достаточную для того, чтобы заставить протекать реакцию, и выражающуюся в подходящей вязкости реакционной среды. В действительности, если вязкость является слишком высокой, реакционная масса затвердевает и реакция не протекает. Если вязкость является слишком низкой, выбросы являются слишком значительными, и это приводит к эрозии стенок и свода и может, таким образом, увлечь нежелательные посторонние частицы в получаемый продукт. Кроме того, то, что уходит на стенки и свод, больше не является доступным для того, чтобы реагировать с тем, что вводят. В действительности, обе упомянутые крайности приводят к слишком слабому перемешиванию реагентов, что уменьшает производительность. Правильное перемешивание среды приводит к равномерности температуры в реакционной массе. Стремятся к тому, чтобы силикатная фаза имела вязкость в интервале от 50 до 3000 пуаз и, более конкретно, от 100 до 1000 пуаз при температуре реакционной среды. Более подходящей является температура, находящаяся в интервале от 1000 до 1500C, и более конкретно в интервале от 1200 до 1400C. Конечный силикат при комнатной температуре представляет собой твердое прозрачное вещество. Предпочтительно он не содержит непроплавов, то есть частиц исходного диоксида кремния, не принявших участия в реакции. Можно предотвратить присутствие непроплавов, увеличив время пребывания в реакторе. Предпочтительно за реактором для получения силиката следует ванна для очистки. Упомянутая ванна отделена от реактора для того, чтобы избежать возвратов силиката из ванны в реактор, а также загрязнения силиката во время очистки неочищенным силикатом из реактора. Данная очистка дает следующие преимущества: удаление последних непроплавов (частиц диоксида кремния),удаление максимального количества серы из конечного силиката (сера, освобождаемая конечным силикатом в форме H2S, токсична и выделяет нежелательные запахи),понижение окислительно-восстановительного коэффициента, на самом деле, добиваются на выходе из реактора окислительно-восстановительного коэффициента (равного итоговому массовому отношениюFeO/Fe2O3 в конечном силикате) меньше 0,5, даже меньше 0,4,потребление избытка восстановителя, находящегося еще в силикате, что сводится к улучшению выхода реакции образования силиката (потребляют восстановитель, который не прореагировал с сульфатом в реакторе). Ванна для очистки снабжена обычно приспособлениями для нагрева, такими как по меньшей мере одна погружная горелка. Упомянутая(ые) горелка(и) имеет более или менее окислительное пламя, в зависимости от окислительно-восстановительного коэффициента, которого добиваются на выходе. Упомянутые горелки могут быть заправлены газообразным топливом и воздухом или кислородом с избытком кислорода по отношению к газообразному топливу. В ходе вышеупомянутой операции очистки необработанный силикат очищается для того, чтобы стать бесцветным и прозрачным. Температура силиката в ванне для очистки находится обычно в интервале от температуры в реакторе до температуры, которая на 150C ниже температуры в реакторе, и предпочтительно от температуры, которая на 50C ниже температуры в реакторе, до температуры, которая на 150C ниже температуры в реакторе. Разделение между реактором для плавления и ванной для очистки может быть осуществлено при помощи горловины, или спускной трубы, или секционирующих боковых перегородок."Диоксид кремния" может быть подан в реакционную среду в виде любого вещества, состоящего, в ос-4 009173 новном, из диоксида кремния (оксид кремния) SiO2, даже если оно содержит также другие элементы, другие миноритарные вещества, как это есть в случае использования природных материалов, например песка. Эффективность горелок на всех уровнях (качество смеси, отличный теплоперенос) приводит к тому, что конверсия согласно реакции очень сильно облегчена, и это без неизбежной потребности в достижении предельно высоких температур. Другим преимуществом погружных горелок является следующее: они дают возможность введения жидких/твердых топлив тем же самым образом, что исходных стеклующихся продуктов. В сущности, это приводит к получению изменяющихся окислительно-восстановительных коэффициентов расплавленного силиката в реакторе, которые могут изменяться в интервале от 0,1 до 0,9, сообразно времени пребывания(более продолжительное время пребывания приводит к более низкому окислительно-восстановительному коэффициенту). Необходимо, чтобы на входе в реактор, в месте, где различные исходные продукты загружают в печь, окислительно-восстановительный коэффициент был относительно высоким (между 0,35 и 0,9), так как это благоприятно для реакции разложения сульфатов. После ванны для очистки окислительно-восстановительный коэффициент находится обычно в интервале от 0,1 до 0,9. Окислитель топлива, выбираемый для питания погружной(ых) горелки(ок) (реактор и ванна для очистки), может представлять собой просто воздух. Предпочтительно отдают преимущество окислителю топлива в форме воздуха, обогащенного кислородом, и даже в форме, по существу, одного кислорода. Высокая концентрация кислорода является предпочтительной по разным причинам: уменьшают объем газообразных продуктов сгорания, что является благоприятным в энергетическом плане и позволяет избежать любой опасности избыточного псевдоожижения продуктов во время реакции, которое может вызвать выбросы на надстройки, в частности на свод реактора, в котором осуществляется конверсия. Кроме того, полученное "пламя" является более коротким, более излучающим, что дает возможность более быстрой передачи его энергии к продуктам во время плавления/конверсии. Кроме того, в случае необходимости концентрация оксида серы в дымовых газах более высокая, что облегчает последующее превращение в серную кислоту. В том, что касается выбора топлива для погружной(ых) горелки(ок), возможны три пути, альтернативных или кумулятивных: можно выбрать жидкое, газообразное или твердое топливо в форме. Если топливо, по меньшей мере частично, находится в газообразной форме, то его можно подавать прямо в погружные горелки. Если топливо находится в форме жидкости или твердого вещества, его можно подавать вблизи от погружных горелок. В качестве газообразного топлива можно назвать природный газ (состоящий, в основном, из метана), пропан, водород или любое другое углеводородное и/или серосодержащее соединение, в частностиH2S (преимущество H2S: отсутствие выброса CO2 в атмосферу). В качестве твердого или жидкого топлива можно назвать любое соединение, находящееся, в основном, в углеродной, и/или углеводородной, и/или серосодержащей форме (включая серу и углерод): как и в предыдущем случае, топливом могут быть побочные продукты нефтеперерабатывающей промышленности (тяжелый фиол, битумы). Топливом также могут быть материалы на основе полимера, которые могут использоваться повторно (любой материал, называемый пластмассой, шины, вулканизованный каучук и т.д.), и даже песок, загрязненный углеводородом, который будет также одновременно поставлять диоксид кремния и топливо, что представляет собой изобретательный подход к решению проблемы очистки от загрязнений пляжей, например, после черных приливов. Согласно изобретению можно, в частности, использовать топлива, содержащие серу, серосодержащие соединения, как, например, использованные шины (которые могут содержать, например, от 0,5 до 4% серы), или чистую серу. Следы серы присутствуют во всех вулканизованных полимерах (шины), ее находят также в побочных продуктах нефтеперерабатывающей промышленности, и изобретение позволяет использовать их рациональным способом: в самом деле, сера, содержащаяся в топливе, поставляемом для осуществления реакции горения, будет окисляться. Или можно превратить упомянутые оксиды серы (SO2 и/или SO3) в серную кислоту, выделяя их из дымовых газов и обрабатывая их соответствующим образом. В таком случае имеют два выбора (альтернативный или действительно кумулятивный, в частности, в зависимости от количества полученной H2SO4, которое тесно зависит от выбранного содержания S в топливе): либо обогащают H2SO4 как реагент, широко используемый в химической промышленности, независимо от способа согласно изобретению, или ее повторно используют, исходя из варианта способа согласно изобретению. Действительно, согласно способу "в цикле" продукт сгорания реакции образования силиката используют в качестве реагента для того, чтобы воздействовать на силикат и прийти к осажденному диоксиду кремния. Таким образом, изобретение касается также способа получения осажденного диоксида кремния, включающего стадии: а) получения силиката согласно одному из пунктов формулы изобретения, при этом реактор снабжен дымовой трубой, которая оснащена системой рекуперации оксидов серы, приводящей к серной кислоте; б) кислотного травления силиката, полученного на стадии а), серной кислотой, полученной на стадии а), приводящей к осажденному диоксиду кремния, с одной стороны, и к сульфату вышеупомянутого элемента, с другой стороны, при этом упомянутый последний возвращают на стадию а). Имеется другой способ, альтернативный или кумулятивный по отношению к предыдущему, полу-5 009173 чения H2SO4 на основе способа согласно изобретению: реакция конверсии сульфата в силикат сама также дает оксиды серы SO2 и/или SO3. Следовательно, тут тоже можно выделять упомянутые оксиды серы и вводить их в реакцию конверсии в серную кислоту. Как в предыдущем случае, можно повторно использовать полученную серную кислоту в качестве реагента по отношению к силикату и/или обогатить ее как реагент для химической промышленности. Фактически, если топливо содержит значительное количество серы, реакции, задействованные изобретением, могут производить значительно больше серной кислоты, чем необходимо для реакции конверсии галогенидов в сульфаты, что повышает ценность способа согласно изобретению в его совокупности. Первый рынок сбыта для силикатов, полученных согласно изобретению, имеет отношение к стекольной промышленности: они могут заменить, по меньшей мере частично, традиционные исходные материалы, являющиеся поставщиками щелочных или щелочно-земельных элементов, с заменой, по меньшей мере частичной, натрия, Na2CO3 и песка силикатом. Таким образом, можно использовать силикаты, полученные согласно изобретению, в частности, для питания стекловаренной печи. Перед последующим превращением, например, в стекловаренной печи силикат может быть трансформирован в гранулы для того, чтобы на короткое время быть помещенным на склад. Стекловаренная печь может быть традиционной концепции (например, электроплавильная печь с погружными электродами, печь с воздушными горелками, работающая с боковыми регенераторами, контурная печь и любой тип печи, известный в стекольной промышленности, включая, таким образом, печи с погружными горелками), в случае необходимости, с концепцией и способом функционирования, слегка адаптированными к процессу плавления без карбоната или с меньшим количеством карбоната, чем при стандартных плавках. Отмечалось, что некоторые силикаты, отличные от силиката натрия, равным образом являются очень привлекательными для получения согласно изобретению. Так, изобретение позволяет получать силикат калия, исходя из K2SO4, что является, по меньшей мере, экономически очень выгодным, как исходный продукт, несущий Si и K, для изготовления стекол, называемых "смешанно-щелочными", то есть содержащих одновременно Na и K. Данные стекла используют, в частности, для изготовления тактильных экранов, стекол для телевизионных экранов, стекол для визуализирующих плазменных экранов("Plasma Display Panel"). Также изобретение позволяет изготовлять более экономичным способом специальные стекла, содержащие особые добавки, редкоземельные элементы, например церий, причем присутствие оксида церия придает стеклам анти-УФ-свойства, и редкоземельные элементы указанного типа входят также в состав специальных стекол с высоким модулем упругости для жестких дисков. Изобретение позволяет,таким образом, иметь исходный продукт, несущий Si и Се, силикат церия по умеренной цене. Второй рынок сбыта для силикатов, полученных согласно изобретению (за исключением использования в качестве исходных продуктов для стекловаренных печей), более конкретно силиката натрия,имеет отношение к промышленности детергентов; так как силикат натрия часто входит в состав моющих растворов/детергентов. Третий рынок сбыта для силикатов, полученных согласно изобретению, имеет отношение к получению особых диоксидов кремния, обозначаемых обычно термином "осажденные диоксиды кремния",входящих, например, в состав бетонов или, в качестве наполнителя, в каучуки, в частности в шины для автомобилей, или в пищевые продукты. В самом деле, можно осуществлять кислотное травление силикатов, полученных согласно изобретению, предпочтительно серной кислотой, таким образом, чтобы привести к осаждению диоксид кремния в форме частиц, имеющих особую гранулометрию: размер частиц,которого добиваются, обычно нанометровый (от 0,5 до 300 нм, более конкретно от 1 до 100 нм). Для осуществления реакции конверсии сульфатов в силикаты можно использовать, как описано в международном патенте WO-00/46161, реактор, снабженный погружной(ыми) горелкой(ами) и по меньшей мере одним приспособлением для введения диоксида кремния и/или сульфатов ниже уровня расплавленных продуктов, в частности, в форме одного или нескольких шнековых загрузчиков. Это справедливо также для твердых или жидких топлив, возможно используемых в случаях, таких как углеродные, и/или углеводородные, и/или серосодержащие соединения (включая твердую серу и твердый углерод), упоминавшиеся выше. Таким образом, можно вводить непосредственно внутрь массы продуктов в ходе плавления/реакции, по меньшей мере, те из исходных реагентов, которые способны испаряться до того, как наступит время вступления в реакцию. Способ согласно изобретению предполагает, таким образом, много преимуществ, среди которых уменьшение выбросов CO2 в стекловаренных печах, в которых заменяют весь или часть карбоната натрия силикатом натрия,более низкое энергопотребление указанных печей, так как уменьшают или ликвидируют реакции удаления углекислоты,возможность замыкания процесса в цикл с повторным использованием полученного побочного продукта H2SO4,возможность использования в качестве топлива серосодержащих производных. Краткое описание чертежей Фиг. 1 представляет устройство для получения силиката, включающее в себя реактор, за которым-6 009173 следует ванна для очистки. Фиг. 2 представляет собой схему предпочтительного варианта способа согласно изобретению,функционирующего в цикле и приводящего к осажденному диоксиду кремния. Фиг. 1 представляет реактор 1, снабженный погружными горелками 2 и содержащий систему 3 введения твердых продуктов (песок, сульфат, уголь, сера, и т.д.) ниже уровня реакционной массы 4, при этом дымовые газы выбрасываются через дымовую трубу 5. Неочищенный силикат проходит через горловину 6 в ванну для очистки 7, также снабженную по меньшей мере одной погружной горелкой с более окислительным пламенем, чем пламя в реакторе. Дымовые газы, генерируемые в ванне для очистки 7,выбрасываются через дымовую трубу 8. Очищенный силикат 9 извлекают через спускную трубу 10. Фиг. 2 показывает, как силикат, полученный согласно изобретению, может быть вновь подвергнут травлению серной кислотой, полученной в реакторе плавления, с получением осажденного диоксида кремния с калиброванным размером частиц. В данном способе силикат, с одной стороны, и сульфат, с другой стороны, обращаются в цикле. Серная кислота тоже обращается в цикле, причем в зависимости от природы используемого топлива и/или восстановителя в случае необходимости может быть создан ее избыток. Пример 1. Используют плавильную печь, снабженную погружной горелкой, за которой следует ванна для очистки, снабженная погружной горелкой. Печь и ванна, обе цилиндрические (ось вертикальная) и обе имеют поверхность на земле 0,7 м 2. Погружные горелки (печь и ванна), обе функционируют при стехиометрическом соотношении метана и чистого кислорода (кислород, таким образом, полностью потребляется в каждом пламени горелки). В печь вводят песок и сульфат натрия в соотношении, дающем возможность получения силиката натрия, имеющего молярное отношение SiO2/Na2O, равное 3,5. Кроме того, вводят кокс, выполняющий функцию избытка топливо/восстановитель на уровне 0,5 моль углерода на 1 моль введенного сульфата. Выход составляет 3 т в день на м 2. Печь и ванна функционируют при температуре 1300C. Окислительно-восстановительный коэффициент на выходе из печи равен 0,7 (итоговое массовое отношение FeO/Fe2O3), и остаточное количество SO3 (SO3, солюбилизированный силикатом) составляет 0,42 мас.% (которое может быть измерено при помощи рентгеновской флуоресценции или анализатора углерод/сера), что указывает на то, что выход реакции в печи составляет порядка 98%. В ванне для очистки остаточный сульфат будет реагировать с остаточным восстановителем. На выходе из ванны получают силикат формулы Na2O3,5(SiO2), прозрачный и бесцветный, остаточное количество SO3 (выделение SO3 из остаточного сульфата) в котором меньше 0,05%. Здесь окислительно-восстановительный коэффициент равен 0,2. Пример 2. Действуют как в предыдущем примере, за исключением того, что погружная горелка ванны для очистки функционирует в условиях недостатка кислорода (восстановительное пламя при расходе кислорода на 15% меньшем, чем при стехиометрии). На выходе из ванны получают силикат формулыNa2O3,5(SiO2), прозрачный и бесцветный, остаточное количество SO3 в котором меньше 0,05%. Здесь окислительно-восстановительный коэффициент равен 0,55. Пример 3 (сравнительный). Действуют как в примере 1, за исключением того, что не добавляют избытка в форме кокса. В конечном силикате снова находят видимые невооруженным глазом включения сульфата натрия. Остаточное количество SO3 больше 1%. Это указывает на то, что выход реакции намного меньше выхода примера 1. Введенный сульфат недостаточно разложился. Обогащение диоксидом кремния является слишком сильным, реакционная масса быстро становится слишком вязкой, и надо останавливать реактор. Пример 4. Действуют как в примере 1, за исключением того, что заменяют избыток восстановителя в форме кокса избытком восстановителя в форме использованных шин, точный состав которых 2. мас.% серы,80 мас.% углерода, 18 мас.% водорода. Данный восстановитель вводят в количестве, составляющем 5% от массы введенного сульфата натрия. Получают силикат, содержащий 0,1% остаточного SO3 и окислительно-восстановительный коэффициент которого равен 0,5. Присутствие серы в восстановителе позволяет производить дополнительное количество серной кислоты. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения силиката элемента, выбранного из щелочных, щелочно-земельных или редкоземельных элементов, включающий реакцию между диоксидом кремния и сульфатом вышеупомянутого элемента в реакторе, снабженном по меньшей мере одной горелкой, погруженной в расплавленную массу, при этом вышеупомянутую погружную горелку питают газом, содержащим кислород, и в реактор вводят избыток восстанавливающего топлива по отношению к эффективно потребляемому кислороду. 2. Способ по п.1, отличающийся тем, что избыток восстанавливающего топлива является твердым или жидким источником углерода. 3. Способ по одному из предыдущих пунктов, отличающийся тем, что избыток восстанавливающе-7 009173 го топлива является твердым или жидким источником серы. 4. Способ по одному из предыдущих пунктов, отличающийся тем, что избыток восстанавливающего топлива является газообразным источником серы. 5. Способ по одному из предыдущих пунктов, отличающийся тем, что силикатная фаза в реакционной массе имеет вязкость, находящуюся в интервале от 50 до 3000 пуаз. 6. Способ по одному из предыдущих пунктов, отличающийся тем, что силикатная фаза в реакционной массе имеет вязкость, находящуюся в интервале от 100 до 1000 пуаз. 7. Способ по одному из предыдущих пунктов, отличающийся тем, что реакционная масса имеет температуру, находящуюся в интервале от 1000 до 1500C. 8. Способ по одному из предыдущих пунктов, отличающийся тем, что реакционная масса имеет температуру, находящуюся в интервале от 1200 до 1400C. 9. Способ по одному из предыдущих пунктов, отличающийся тем, что избыток топлива достаточен для того, чтобы силикат не содержал включений сульфата. 10. Способ по одному из предыдущих пунктов, отличающийся тем, что избыток топлива составляет от 0,1 до 2 мольэкв. углерода и/или серы на 1 моль сульфата. 11. Способ по п.10, отличающийся тем, что избыток топлива составляет от 0,3 до 1 мольэкв. углерода и/или серы на 1 моль сульфата. 12. Способ по одному из предыдущих пунктов, отличающийся тем, что за реактором следует ванна для очистки силиката, выходящего из реактора. 13. Способ по предыдущему пункту, отличающийся тем, что температура силиката в ванне для очистки находится в интервале от температуры в реакторе до температуры, которая на 150C ниже температуры в реакторе. 14. Способ по предыдущему пункту, отличающийся тем, что температура силиката в ванне для очистки находится в интервале от температуры, которая на 50C ниже температуры в реакторе, до температуры, которая на 150C ниже температуры в реакторе. 15. Способ по одному из пп.12-14, отличающийся тем, что ванна снабжена по меньшей мере одной погружной горелкой. 16. Способ по одному из пп.12-15, отличающийся тем, что окислительно-восстановительный коэффициент железа в силикате, выходящем из ванны, меньше 0,5. 17. Способ по одному из предыдущих пунктов, отличающийся тем, что силикат отвечает формулеMxOyn(SiO2), в которой МхОу представляет собой Na2O или K2O и n означает число молей, находящееся в интервале от 1 до 4. 18. Способ по предыдущему пункту, отличающийся тем, что n находится в интервале от 1,3 до 4. 19. Способ получения осажденного диоксида кремния, включающий стадию а) получения силиката по одному из предыдущих пунктов, при этом реактор снабжен вытяжной трубой, которая оснащена системой рекуперации оксидов серы, приводящей к серной кислоте,стадию б) кислотного травления силиката, полученного на стадии а), серной кислотой, полученной на стадии а), приводящую к осажденному диоксиду кремния, с одной стороны, и к сульфату вышеупомянутого элемента, с другой стороны, причем этот последний возвращают на стадию а). 20. Способ по п.19, отличающийся тем, что осажденный диоксид кремния имеет размер частиц, находящийся в интервале от 0,5 до 300 мкм. 21. Осажденный диоксид кремния, полученный способом по пп.19, 20. 22. Применение осажденного диоксида кремния по п.21 в пневматических шинах или в пищевых продуктах.

МПК / Метки

МПК: C01B 33/24, C01B 33/187, C01B 33/20, C03B 3/02, C03B 5/235, C01B 33/32, C03C 1/02

Метки: силиката, восстановительную, горелками, погруженными, получение, стекла, печи, среду

Код ссылки

<a href="https://eas.patents.su/10-9173-poluchenie-silikata-ili-stekla-v-pechi-s-gorelkami-pogruzhennymi-v-vosstanovitelnuyu-sredu.html" rel="bookmark" title="База патентов Евразийского Союза">Получение силиката или стекла в печи с горелками, погруженными в восстановительную среду</a>

Предыдущий патент: Способ вскрытия слабо затвердевших формаций

Следующий патент: Система аутентификации