Распределитель потока для реактора алкилирования или теплообменника

Номер патента: 6358

Опубликовано: 29.12.2005

Авторы: Менон Рагхунат Гопал, Сенборн Ричард Аддисон, Гарсия Рауль Хассо

Формула / Реферат

1. Реактор для алкилирования, содержащий корпус с передней частью, включающей впускной патрубок и выпускной патрубок, отделенные друг от друга перегородкой, трубную доску, установленную поперек корпуса, с возможностью монтажа в ней множества U-образных труб, в котором трубы расположены вдоль корпуса реактора от входной камеры передней части корпуса и имеют U-образный поворот к выходной камере передней части корпуса, дополнительно содержащий распределитель потока, смонтированный внутри входной камеры передней части корпуса с целью равномерного распределения по входной стороне трубной доски любой текучей среды, поступающей во входную камеру передней части корпуса, при этом распределитель потока с входной стороны герметично окружен снаружи указанным впускным патрубком входной камеры передней части корпуса, причем распределитель потока выполнен в виде расширяющегося рогообразного канала, предназначенного для поворота потока текучей среды с возможностью изменения его направления от входного до направленного к трубной доске и входной стороне пучка труб.

2. Реактор по п.1, в котором рогообразный канал выполнен на расстоянии от трубной доски.

3. Реактор по п.2, который дополнительно содержит кольцо, установленное на входной стороне распределителя потока, предназначенное для удаления с внутренней поверхности впускного патрубка жидкости, протекающей по этой поверхности.

4. Реактор по п.3, который дополнительно содержит множество окон, выполненных в стенке с входной стороны распределителя потока по ее периметру окружности непосредственно ниже по потоку от кольца для удаления жидкости.

5. Реактор по п.4, который дополнительно содержит планку, жестко соединенную с верхом внутренней поверхности распределителя потока, предназначенную для удаления жидкостной пленки, протекающей по своду распределителя.

6. Реактор по п.1, в котором входные стороны труб трубной доски герметично окружены рогообразным каналом.

7. Реактор по п.6, который дополнительно содержит выпускные окна для обеспечения сообщения пара или жидкости с остальным объемом передней части корпуса.

8. Реактор по п.7, который дополнительно содержит кольцо, установленное на входной стороне распределителя потока, предназначенное для удаления жидкости, текущей по внутренней поверхности впускного патрубка.

9. Реактор по п.8, который дополнительно содержит множество окон, выполненных в стенке с входной стороны распределителя потока по периметру ее окружности непосредственно вниз по потоку от кольца для удаления жидкости.

10. Реактор по п.9, который дополнительно содержит планку, жестко закрепленную с верхом внутренней поверхности распределителя потока для удаления какой-либо жидкостной пленки, протекающей по своду распределителя.

11. Теплообменник, содержащий корпус с передней частью, включающий впускной патрубок и выпускной патрубок, отделенные друг от друга перегородкой, трубную доску, установленную поперек корпуса, с возможностью монтажа в ней множества U-образных труб, в котором трубы расположены вдоль корпуса реактора от входной камеры передней части корпуса и имеют U-образный поворот к выходной камере передней части корпуса, дополнительно содержащей распределитель потока, смонтированный внутри входной камеры передней части корпуса с целью равномерного распределения по входной стороне трубной доски любой текучей среды, поступающей во входную камеру передней части корпуса, при этом распределитель потока с входной стороны герметично окружен снаружи указанным впускным патрубком входной камеры передней части корпуса, причем распределитель потока выполнен в виде расширяющегося рогообразного канала, предназначенного для поворота потока текучей среды с возможностью изменения его направления от входного до направленного к трубной доске и входной стороне пучка труб.

12. Теплообменник по п.11, в котором рогообразный канал выполнен на расстоянии от трубной доски.

13. Теплообменник по п.12, который дополнительно содержит кольцо, установленное на входной стороне распределителя потока, предназначенное для удаления с внутренней поверхности впускного патрубка жидкости, протекающей по этой поверхности.

14. Теплообменник по п.13, который дополнительно содержит множество окон, выполненных в стенке с входной стороны распределителя потока по ее периметру окружности непосредственно ниже по потоку от кольца для удаления жидкости.

15. Теплообменник по п.14, который дополнительно содержит планку, жестко закрепленную с верхней внутренней поверхностью распределителя потока, предназначенную для удаления жидкостной пленки, протекающей по своду распределителя.

16. Теплообменник по п.11, в котором входные стороны труб трубной доски герметично окружены рогообразным каналом.

17. Теплообменник по п.16, который дополнительно содержит кольцо, установленное на входной стороне распределителя потока, предназначенное для удаления жидкости, текущей по внутренней поверхности впускного патрубка.

18. Теплообменник по п.17, который дополнительно содержит множество окон, выполненных в стенке с входной стороны распределителя потока по периметру ее окружности непосредственно вниз по потоку от кольца для удаления жидкости.

19. Теплообменник по п.18, который дополнительно содержит планку, жестко закрепленную с верхней внутренней поверхностью распределителя потока для удаления жидкостной пленки, протекающей по своду распределителя.

20. Способ равномерного распределения потока жидкости по трубной доске реактора для алкилирования, в котором подают поток жидкости во входную камеру передней части корпуса реактора алкилирования; изменяют направление движения потока жидкости, по существу, на 90ш внутри входной камеры передней части корпуса реактора; принудительно расширяют поток жидкости с изменением при этом направления потока; и подают поток жидкости равномерно на входную сторону трубной доски.

21. Способ равномерного распределения потока жидкости по трубной доске теплообменника, в котором подают поток жидкости во входную камеру передней части корпуса теплообменника; изменяют направление движения потока жидкости, по существу, на 90ш внутри входной камеры теплообменника; принудительно расширяют поток жидкости с изменением при этом направления потока; и подают поток жидкости равномерно на входную сторону трубной доски.

Текст

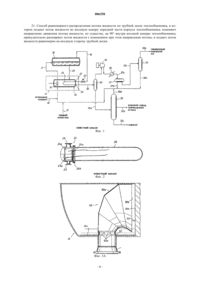

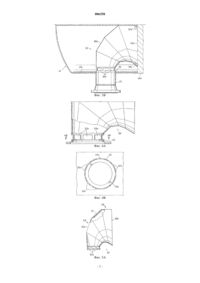

006358 Настоящее изобретение относится к распределителям потока, предназначенным для улучшения распределения потока углеводорода, отводимого из реактора, внутри передней части корпуса реактора алкилирования, имеющей впускные и выпускные каналы, с целью улучшения охлаждения реактора и сведения к минимуму образования в трубах осадка и коррозии труб. В общем случае данное изобретение может быть использовано в любом теплообменнике для улучшения распределения жидкости в передней части корпуса с впускным и выпускным каналами, в которую подводится двухфазный парожидкостной поток. В процессе алкилирования изобутан реагирует с олефинами в присутствии эмульсии, в состав которой входит серная или фтористо-водородная кислота (катализатор). В зависимости от количества атомов углерода и конфигурации молекулы олефина получают разветвленную цепь изопарафина с октановым числом в интервале значений от высоких 80-х до 100. В процессе, проводимом с использованием серной кислоты, реакция обычно проходит при температуре 4,4C (40F) - 10C (50F), при этом требуется охлаждение. Схема установки для проведения процесса, известного специалистам в данной области техники,представлена на фиг. 1, в соответствии с которой жидкая фаза олефинов 10 и изобутана 12 непрерывно поступает в реактор 14 при температуре приблизительно 4,4 С (40F). В реакторе 14 с помощью перемешивающего импеллера 16 получают эмульсию из не смешивающихся между собой углеводорода и серной кислоты. Кроме того, импеллер 16 побуждает эмульсию циркулировать в реакторе 14 с прохождением поперек охлаждающих труб (не показано). Эмульсию из реактора направляют по трубопроводу 17 к сепаратору-отстойнику 18, где происходит разделение углеводородной и кислотной фаз. Кислоту затем возвращают в реактор 14 за счет гравитационного cтекания по трубопроводу 20. Углеводородная фракция, содержащая технический алкилат, избыточный изобутан, пропан и обычный бутан, отводится из отстойника 18 по трубопроводу 19 к клапану мгновенного испарения 22 и направляется ко входному соплу 23 передней части с входным и выходным каналами (далее - передняя часть) 24 корпуса реактора 14. Из входного сопла 23 передней части 24 корпуса пары углеводорода и жидкость протекают по пучку 26 труб (см. фиг. 2), который может содержать,например, от 300 до 1000 и более U-образных труб, и выходит через выпускной патрубок 25. Часть избыточного изобутана и легкий углеводород испаряются, по мере того как отводимый из реактора поток протекает по U-образным трубам, тем самым обеспечивая охлаждение в технологическом процессе. Выходящий из реактора поток 30 направляется к испарительному барабану 32. Пар, поступающий из испарительного барабана 32, сжимают в компрессоре 34 и направляют через охлаждающий аппарат 36 и затем по трубопроводу 37 а в сепаратор 37. Богатый пропаном поток 37 с, отводимый из сепаратора 37, подвергают фракционированию в пропаноотгонной колонне 38, при этом поток 38 а продукта сжиженного нефтяного газа (LPG) удаляют из установки. Поток жидкости 35 а, отводимой из испарительного барабана 32, подвергают фракционированию в колонне для отгонки изобутана 35. Кубовый алкилат 35 с покидает установку и, как правило, направляется на смешивание с газобензиновой фракцией. Поток нормального бутана, выходящего с боковой стороны колонны, также отводится из установки. Поток 35d, отводимый сверху колонны 35, богатый непрореагировавшим изобутаном, смешивают с поступающим из сепаратора 37 потоком 37b, обогащенным изобутаном, и потоком 38b из пропаноотгонной колонны 38,после чего возвращают в реактор 14. Конструкция сборки пучка труб реактора для алкилирования, соответствующая промышленному стандарту, может содержать сотни U-образных труб. На фиг. 2 показана типичная передняя часть 24 корпуса вместе с пучком 26 труб. Перегородка 24 а в передней части 24 корпуса разделяет эту переднюю часть 24 на входную камеру 23 а и выходную камеру 25 а. Отводимый из реактора поток пара и жидкости от клапана 22 мгновенного испарения через впускной патрубок 23 направляется во входную камеру 23 а передней части 24 корпуса. Для конструкции передней части корпуса реактора существуют различные недостаточно проработанные проекты. Двухфазный поток поступает во входную камеру 23 а передней части 24 корпуса с приемлемо высокой скоростью, поскольку он уже начал мгновенно испаряться, и ударяется о перегородку 24 а. При этом для поворота входящего потока в направлении трубной доски 24b, на которой смонтирован пучок 26 труб, никаких специальных средств не предусмотрено. Поэтому одна часть двухфазного потока отклоняется в сторону входного конца U-образных труб (образующих пучок 26 труб), прикрепленных к трубной доске 24b, а другая некоторая его часть будет проходить в противоположную сторону от трубной доски, в направлении полуэллиптического торца передней части 24 корпуса. Поток, который поступает во входную камеру 23 а передней части 24 корпуса, будет закручиваться в обратную (от трубной доски) сторону, проходить вблизи направленной вверх струи входящего потока(истекающей из впускного патрубка 23) и входить в U-образные трубы, расположенные с внешней стороны или на периферии пучка 26 труб. Поскольку жидкая фаза имеет значительно большую плотность,чем паровая фаза, масса жидкости будет или поворачивать в направлении входных концов труб, расположенных в центральной части трубной доски 24b, или будет ударяться о перегородку 24 а. Пар, который завихряется во входной камере 23 а передней части 24 корпуса и протекает по внешним трубам пучка 26 труб, не содержит включений жидкости и поэтому будет иметь значительно меньшую теплоотдачу. Промышленный эксперимент показал, что проблемы, связанные с образованием осадка накипи и утечек,-1 006358 обычно проявляются во внешних трубах пучка, подтверждая тем самым неравномерное распределение потока по трубам. В патентной литературе были также опубликованы описания изобретений, включающих использование установленных внутри корпуса направляющих лопаток, которые разделяют входящий поток на множество отдельных потоков (см. патенты США 5531266, 5625112 и 5811625). Разделение входящего потока на большое количество отдельных потоков, помимо того, стало известным в результате использования пакета труб малого диаметра, размещенных внутри передней части корпуса реактора. Об использовании же распределителя потока, аналогичного раскрытому в данном описании, предназначенного для улучшения охлаждения пучка труб и увеличения срока их эксплуатации за счет сведения к минимуму коррозии при проведении процесса алкилирования, в открытой литературе не сообщалось. Следует отметить, что такое устройство может быть использовано для улучшения распределения жидкости, находящейся в двухфазном входящем потоке, по трубной доске любой передней части корпуса теплообменника, имеющей подобную конфигурацию. В том случае, когда желательно обеспечить равномерное испарение входящей жидкой фракции, в любом из различных кожухотрубных теплообменников в отношении таких элементов, как смонтированная трубная доска, U-образная труба, плавающая передняя часть корпуса и т.п., предлагаемое изобретение будет обеспечивать необходимое равномерное распределение. Равномерное распределение будет интенсифицировать испарение жидкости и теплообмен в теплообменнике. В соответствии с настоящим изобретением в реакторе для алкилирования, содержащем корпус,имеющий переднюю часть, снабженную впускным и выпускным патрубками, отделенными друг от друга перегородкой, трубную доску, установленную поперек корпуса для монтажа в ней большого количестваU-образных труб, причем указанные трубы проходят по длине корпуса реактора от входной камеры указанной передней части и делают U-образный поворот к выходной камере передней части корпуса, предлагаемое усовершенствование заключается в том, что внутри входной камеры передней части корпуса установлен распределитель потока, предназначенный для равномерного распределения по входной стороне пучка труб любой текучей среды, поступающей во входную камеру передней части корпуса, при этом распределитель потока с входной стороны герметично охвачен снаружи указанным впускным патрубком входной камеры передней части корпуса, причем распределитель потока представляет собой расширяющийся рогообразный канал, приспособленный для поворота потока текучей среды с изменением его направления от входного до направленного к трубной доске и входной стороне пучка труб. Фиг. 1 - схема типичной установки для проведения процесса алкилирования согласно известному аналогу. Фиг. 2 - поперечный разрез типичного промышленного реактора для алкилирования, соответствующего известному аналогу, схематично. Фиг. 3 А - вид сбоку в разрезе распределителя согласно настоящему изобретению. Фиг. 3 В - вид сбоку в разрезе предпочтительного варианта выполнения распределителя согласно настоящему изобретению. Фиг. 4 А и 4 В - виды в разрезе, отображающие детали кольца для удаления жидкости и аспираторных щелей. Фиг. 5 А, 5 В, 5 С - виды сбоку распределителя потока, включающие изображение кольца для удаления жидкости и угловой планки. Фиг. 6 А, 6 В, 6 С - виды сзади, спереди и сверху соответственно распределителя, показанного на фиг. 3. Фиг.7 - схематичное изображение трубной доски и пространственного расположения труб, использованной для получения опытных данных, представленных в нижеследующей таблице. Основной недостаток описанной выше стандартной промышленной конструкции заключается в том, что она не обеспечивает равномерное распределение неравномерного исходного потока по трубной решетке. Существующее направление в промышленном производстве заключается в модифицировании входа труб посредством установки дросселирующих диафрагм, предназначенных для повышения перепада давления. Несмотря на то, что это приведет к увеличению количества жидкой фракции в потоке в трубах и, возможно, увеличит размер капель жидкости, однако, данное решение не позволяет в значительной степени улучшить распределение потока. Указанная промышленная тенденция использования вставных элементов для труб, в действительности, возможно, даже увеличивает неравномерность распределения потока, обуславливая полное разделение паровой и жидкой фаз. В отличие от изобретений, раскрытых в уровне техники, заявленное изобретение не требует разделения входящего потока на множество отдельных потоков с помощью внутренних лопаток или отражателей. Внутренние лопатки и отражатели должны быть приварены внутри передней части корпуса, и,следовательно, они подвержены отрыву и загромождают входной патрубок реактора. Конструкция входного устройства, раскрытого в данном описании, кроме того, может быть широко применима для улучшения распределения потока, поступающего в сборку трубных пучков, представляющих собой, в общем случае, теплообменники.-2 006358 Предложенное изобретение направлено на усовершенствование известных в уровне техники реакторов алкилирования, которые иногда называют также контакторами. Одним из основных ограничивающих параметров при осуществлении алкилирования является температура в реакторе. Снижение температуры реактора за счет увеличения результирующей теплопередачи от эмульсии к отводимому из реактора потоку (который затем подают в охлаждающие трубы реактора - прим. перевод.) позволит значительно увеличить расходы реагентов (и выход продукции). Общая интенсивность теплообмена в значительной мере зависит от характера распределения пара и жидкости по трубам, образующим пучок труб. Как известно из уровня техники, трубы, в которых недостаточно жидкости, а именно трубы, расположенные с внешней стороны пучка, будут иметь очень низкие величины коэффициента теплообмена. Следовательно, неравномерное распределение потока жидкости по пучку труб приводит к значительно более низкой общей эффективности передачи тепла. Неравномерное распределение потока, при котором через некоторые из труб проходит минимальное количество жидкости и поэтому они нагреты в большей степени, будет, кроме того, приводить к ускоренной коррозии труб и, соответственно, к утечкам в трубах. Опыт эксплуатации установок для алкилирования показал, что утечки из труб являются основной причиной, по которой работу установок прекращают и преждевременно производят замену сборки пучка труб. Раскрытое здесь изобретение направлено на обеспечение способа и устройства для приема потока пара и жидкости, поступающего из впускного патрубка, и равномерного распределения потока по всей входной стороне трубной доски. Это достигается за счет использования распределителя 50, такого, как показан на фиг. 3 А. Распределитель 50 потока присоединен к впускному патрубку 23 передней части корпуса реактора, как это показано на фиг. 3 А. Распределитель 50 приварен вровень к впускному патрубку 23 внутри передней части 24 корпуса. Как показано на фиг. 3 А, поперечное сечение установленного внутри распределителя 50 потока подобно сечению искривленного раструба и непрерывно изменяется от входного сечения, равного сечению впускного патрубка 23, до выпускного сечения, обращенного к трубной доске 24b, соответствующего по величине площади поверхности 24b трубной доски (показана без присоединенного к нему трубного пучка). Изменение площади поперечного сечения может быть или плавным, или с соединением отрезков распределителя под углом с изменением профиля в несколько ступеней, как показано на фиг. 3 А. Распределитель потока принимает двухфазный поток, выходящий из реактора и поступающий в распределитель через впускной патрубок 23, разворачивает поток, по существу, на 90, обеспечивая в то же время его расширение, и направляет однородную смесь к входным трубам(не показаны) трубной доски 24b. Между торцом распределителя 50 потока и трубной доской 24b сохраняется промежуток 53, составляющий, по существу, от 1,5 до 75 мм. Этот промежуток 53 необходим для сообщения пара и жидкости, протекающих внутри раструба, с остальным объемом передней части 24 корпуса. Такое сообщение необходимо отчасти для того, чтобы жидкость, которая не прошла в трубы,можно было уловить путем ее всасывания через щели 52 а, которые описаны ниже. В предпочтительном варианте выполнения, представленном на фиг. 3 В, торец 50b распределителя 50 потока расположен с примыканием к трубной доске. В этом варианте в распределителе 50 необходимо выполнить дренажные отверстия 50 с и/или выпускные отверстия 50d для слива жидкости, которая не попала в трубы 26, а также для сообщения пара с остальным объемом передней части 24 корпуса. Поток, поступающий в переднюю часть 24 корпуса через впускной патрубок 23, представляет собой смесь пара и жидкости, при этом часть жидкости распределена в виде пленки по внутренней поверхности подводящей трубы и патрубка 23. На входе распределителя 50 потока установлено кольцо 52 для удаления жидкости. Кольцо 52 удаляет жидкостную пленку и помогает раздробить ее на капли, которые затем транспортируются потоком пара по каналу распределителя 50 потока. В нижней части распределителя 50(по периметру окружности) вырезаны сквозные щели (или окна) 52 а, показанные на фиг. 4 А и 4 В. Щели 52 а расположены непосредственно ниже по потоку от кольца 52. Эффект Вентури, создаваемый кольцом 52, приводит к всасыванию и отводу любой жидкости, которая скапливается на дне 24 с передней части 24 корпуса, в распределитель 50 потока через щели 52 а, что еще больше улучшает равномерность распределения жидкой фазы. Когда поток парожидкостной смеси поворачивает приблизительно на 90 за счет формы поверхности распределителя 50, на внутренней поверхности свода 50 а распределителя 50 начинает образовываться жидкостная пленка. Для срыва образовавшейся жидкостной пленки, превращения ее в капли и еще большего улучшения распределения потока служит препятствие в виде угловой планки 54, установленной на своде распределителя (см. фиг. 5 А-5 С). На фиг. 5 А-5 С показан внешний вид распределителя 50, кольца 52 для удаления жидкости и планки 54 для срыва жидкостной пленки. Планка 54 закреплена на своде 50 а распределителя 50 под углом приблизительно 20-180, предпочтительно 120, и направлена вершиной угла в сторону движения потока. Планка 54 срывает пленку со свода 50 а распределителя 50 и увеличивает тем самым равномерность распределения жидкости. Планка 54 для срыва пленки может иметь и другие конструктивные выполнения,например может быть выполнена разделенной на два отдельных сегмента с индивидуальной установкой каждого из них на своде 50 а. Согласно еще одному примеру выполнения планка для срыва пленки может быть выполнена с нарезанными на ней мелкими "канавками" или "прорезями".-3 006358 На фиг. 6 А-6 С представлены виды сзади, спереди и сверху соответственно распределителя 50. Предложенное изобретение значительно улучшает распределение потока пара и жидкости по всем входным трубам пучка 26 труб реакторов для алкилирования по сравнению с промышленными стандартами. Распределение потока осуществляется с предотвращением ударного воздействия потока, поступающего через впускной патрубок 23, на разделительную перегородку 24 а. Распределитель 50 потока меняет направление входящего потока примерно на 90, предотвращая за счет этого указанное ударное взаимодействие, и в то же время обеспечивает расширение потока и направляет его равномерно распределенным на всю входную сторону трубной доски 24 а. Описанный здесь распределитель 50 не предполагает разделение входящего потока на большое количество отдельных одинаковых потоков. Улучшенное распределение потока позволит реакторам работать при более низких температурах, повышая за счет этого производительность и увеличивая выход продукта. Кроме того, более высокая равномерность распределения потока по пучку 26 труб сводит к минимуму образование осадка и коррозию, и в результате ожидается увеличение срока эксплуатации сборки пучка. Описанный выше распределитель потока был разработан с использованием детального компьютерного моделирования двухфазного течения для рассматриваемого процесса, а также испытаний масштабной модели передней части корпуса промышленного алкилационного реактора. Фиг. 7 иллюстрирует трубную доску со схемой размещения в ней труб, используемой для получения данных, представленных в нижеследующей таблице. Течение двухфазного потока внутри передней части 24 корпуса и его распределение по трубной доске воспроизводились для существующей конструкции (известный аналог) и с использованием предложенного согласно изобретению распределителя 50 потока. Как видно из таблицы, настоящее изобретение заметно улучшает распределение потока по трубному пучку. Распределение жидкости по трубной доске определялось путем измерения расхода жидкости на выходе из каждой трубы масштабной модели. Масштабная модель состояла из сборки, включающей 48 труб, расположенных так, как показано на фиг. 7. Таблица иллюстрирует зависимость расходов жидкости для каждого ряда труб, выраженных в процентном содержании, от общего расхода жидкости на входе в переднюю часть камеры. Результаты проведенных опытов (см. таблицу) демонстрируют значительное улучшение распределения парожидкостного потока по входам труб трубной доски 24 а при использовании распределителя 50 потока, показанного на чертежах и описанного выше. Предложенное изобретение является более эффективным и надежным решением и может быть осуществлено в алкилационных реакторах при небольших стоимости и риске, в особенности в связи с тем, что отсутствует необходимость в использовании направляющих лопаток и дефлекторов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Реактор для алкилирования, содержащий корпус с передней частью, включающей впускной патрубок и выпускной патрубок, отделенные друг от друга перегородкой, трубную доску, установленную поперек корпуса, с возможностью монтажа в ней множества U-образных труб, в котором трубы расположены вдоль корпуса реактора от входной камеры передней части корпуса и имеют U-образный поворот к выходной камере передней части корпуса, дополнительно содержащий распределитель потока,смонтированный внутри входной камеры передней части корпуса с целью равномерного распределения по входной стороне трубной доски любой текучей среды, поступающей во входную камеру передней части корпуса, при этом распределитель потока с входной стороны герметично окружен снаружи указанным впускным патрубком входной камеры передней части корпуса, причем распределитель потока выполнен в виде расширяющегося рогообразного канала, предназначенного для поворота потока текучей среды с возможностью изменения его направления от входного до направленного к трубной доске и входной стороне пучка труб. 2. Реактор по п.1, в котором рогообразный канал выполнен на расстоянии от трубной доски.-4 006358 3. Реактор по п.2, который дополнительно содержит кольцо, установленное на входной стороне распределителя потока, предназначенное для удаления с внутренней поверхности впускного патрубка жидкости, протекающей по этой поверхности. 4. Реактор по п.3, который дополнительно содержит множество окон, выполненных в стенке с входной стороны распределителя потока по ее периметру окружности непосредственно ниже по потоку от кольца для удаления жидкости. 5. Реактор по п.4, который дополнительно содержит планку, жестко соединенную с верхом внутренней поверхности распределителя потока, предназначенную для удаления жидкостной пленки, протекающей по своду распределителя. 6. Реактор по п.1, в котором входные стороны труб трубной доски герметично окружены рогообразным каналом. 7. Реактор по п.6, который дополнительно содержит выпускные окна для обеспечения сообщения пара или жидкости с остальным объемом передней части корпуса. 8. Реактор по п.7, который дополнительно содержит кольцо, установленное на входной стороне распределителя потока, предназначенное для удаления жидкости, текущей по внутренней поверхности впускного патрубка. 9. Реактор по п.8, который дополнительно содержит множество окон, выполненных в стенке с входной стороны распределителя потока по периметру ее окружности непосредственно вниз по потоку от кольца для удаления жидкости. 10. Реактор по п.9, который дополнительно содержит планку, жестко закрепленную с верхом внутренней поверхности распределителя потока для удаления какой-либо жидкостной пленки, протекающей по своду распределителя. 11. Теплообменник, содержащий корпус с передней частью, включающий впускной патрубок и выпускной патрубок, отделенные друг от друга перегородкой, трубную доску, установленную поперек корпуса, с возможностью монтажа в ней множества U-образных труб, в котором трубы расположены вдоль корпуса реактора от входной камеры передней части корпуса и имеют U-образный поворот к выходной камере передней части корпуса, дополнительно содержащей распределитель потока, смонтированный внутри входной камеры передней части корпуса с целью равномерного распределения по входной стороне трубной доски любой текучей среды, поступающей во входную камеру передней части корпуса, при этом распределитель потока с входной стороны герметично окружен снаружи указанным впускным патрубком входной камеры передней части корпуса, причем распределитель потока выполнен в виде расширяющегося рогообразного канала, предназначенного для поворота потока текучей среды с возможностью изменения его направления от входного до направленного к трубной доске и входной стороне пучка труб. 12. Теплообменник по п.11, в котором рогообразный канал выполнен на расстоянии от трубной доски. 13. Теплообменник по п.12, который дополнительно содержит кольцо, установленное на входной стороне распределителя потока, предназначенное для удаления с внутренней поверхности впускного патрубка жидкости, протекающей по этой поверхности. 14. Теплообменник по п.13, который дополнительно содержит множество окон, выполненных в стенке с входной стороны распределителя потока по ее периметру окружности непосредственно ниже по потоку от кольца для удаления жидкости. 15. Теплообменник по п.14, который дополнительно содержит планку, жестко закрепленную с верхней внутренней поверхностью распределителя потока, предназначенную для удаления жидкостной пленки, протекающей по своду распределителя. 16. Теплообменник по п.11, в котором входные стороны труб трубной доски герметично окружены рогообразным каналом. 17. Теплообменник по п.16, который дополнительно содержит кольцо, установленное на входной стороне распределителя потока, предназначенное для удаления жидкости, текущей по внутренней поверхности впускного патрубка. 18. Теплообменник по п.17, который дополнительно содержит множество окон, выполненных в стенке с входной стороны распределителя потока по периметру ее окружности непосредственно вниз по потоку от кольца для удаления жидкости. 19. Теплообменник по п.18, который дополнительно содержит планку, жестко закрепленную с верхней внутренней поверхностью распределителя потока для удаления жидкостной пленки, протекающей по своду распределителя. 20. Способ равномерного распределения потока жидкости по трубной доске реактора для алкилирования, в котором подают поток жидкости во входную камеру передней части корпуса реактора алкилирования; изменяют направление движения потока жидкости, по существу, на 90 внутри входной камерыпередней части корпуса реактора; принудительно расширяют поток жидкости с изменением при этом направления потока; и подают поток жидкости равномерно на входную сторону трубной доски.-5 006358 21. Способ равномерного распределения потока жидкости по трубной доске теплообменника, в котором подают поток жидкости во входную камеру передней части корпуса теплообменника; изменяют направление движения потока жидкости, по существу, на 90 внутри входной камеры теплообменника; принудительно расширяют поток жидкости с изменением при этом направления потока; и подают поток жидкости равномерно на входную сторону трубной доски.

МПК / Метки

МПК: F28F 27/02, F28D 7/06, B01J 19/18

Метки: распределитель, алкилирования, реактора, теплообменника, потока

Код ссылки

<a href="https://eas.patents.su/10-6358-raspredelitel-potoka-dlya-reaktora-alkilirovaniya-ili-teploobmennika.html" rel="bookmark" title="База патентов Евразийского Союза">Распределитель потока для реактора алкилирования или теплообменника</a>

Предыдущий патент: Система для нагрева жидкостей

Следующий патент: Транспортная система юницкого (варианты) и способ построения транспортной системы

Случайный патент: Модуль шнека барабанного грохота и шнек барабанного грохота