Способ получения ячеистых полиуретановых эластомеров и преполимеры для них

Номер патента: 3631

Опубликовано: 28.08.2003

Авторы: Брунс Уте, Пойкер Хартмут, Хелльманн Герхард, Фоелькель Рудигер, Ешке Торстен, Болльманн Хайнс, Шольц Вольфганг, Хазельхорст Вальтер, Генц Манфред, Штраус Михаэль

Формула / Реферат

1. Способ получения ячеистых полиуретановых эластомеров путем взаимодействия полигидроксильных соединений с функциональностью от 2 до 3 и молекулярным весом от 800 до 6000 с ароматическим диизоцианатом с получением полупродукта, который подвергают взаимодействию с органическим полиизоцианатом с получением преполимера, который подвергают взаимодействию с водой и средством для удлинения цепи и/или средством для сшивки с молекулярным весом до 800, при этом процесс проводят в присутствии или отсутствии катализатора, отличающийся тем, что взаимодействие полигидроксильных соединений с ароматическим диизоцианатом, выбранным из группы, включающей дифенилметандиизоцианат и его смесь с 1,4-фенилендиизоцианатом, осуществляют при эквивалентном соотношении гидроксильных групп к изоцианатным группам, равном 1:(>1-6), а взаимодействие полупродукта, содержащего уретановые и изоцианатные группы, с органическим полиизоцианатом, представляющим собой 1,4-фенилендиизоцианат, осуществляют при эквивалентном соотношении гидроксильных групп исходных полигидроксильных соединений к изоцианатным группам, равном 1:(0,2-6).

2. Способ по п.1, отличающийся тем, что в качестве полигидроксильных соединений используют дифункциональные полигидроксильные соединения с молекулярным весом от 800 до 3500, выбранные из группы, включающей сложные полиэфирполиолы, поликарбонаты, содержащие гидроксильные группы, и полиоксибутиленгликоли.

3. Преполимеры с содержанием изоцианатных групп от 3,3 до 10 вес.%, получаемые в результате взаимодействия, как минимум, одного полигидроксильного соединения с функциональностью от 2 до 3 и молекулярным весом от 800 до 6000 с дифенилметандиизоцианатом при эквивалентном соотношении гидроксильных групп к изоцианатным группам, равном 1:(более 1-6), и взаимодействия получаемого при этом уретан- и изоцианатсодержащего полупродукта с содержанием изоцианатных групп 0,05-8 вес.% с 1,4-фенилендиизоцианатом при эквивалентном соотношении гидроксильных групп, как минимум, одного исходного полигидроксильного соединения к изоцианатным группам, равном 1:(0,02-6).

4. Преполимеры с содержанием изоцианатных групп от 3,3 до 10 вес.%, получаемые в результате взаимодействия дифункционального полигидроксильного соединения с молекулярным весом от больше 800 до 3500, выбранного из группы, включающей сложные полиэфирполиолы, поликарбонаты, содержащие гидроксильные группы и полиокситетраметиленгликоли, с 4,4'-дифенилметандиизоцианатом при эквивалентном соотношении гидроксильных групп к изоцианатным группам, равном 1:(более 1-6), и взаимодействия получаемого при этом уретан- и изоцианатсодержащего полупродукта с содержанием изоцианатных групп 0,05-8 вес.% с 1,4-фенилендиизоцианатом при эквивалентном соотношении гидроксильных групп исходного дифункционального полигидроксильного соединения к изоцианатным группам, равном 1:(0,02-6).

Текст

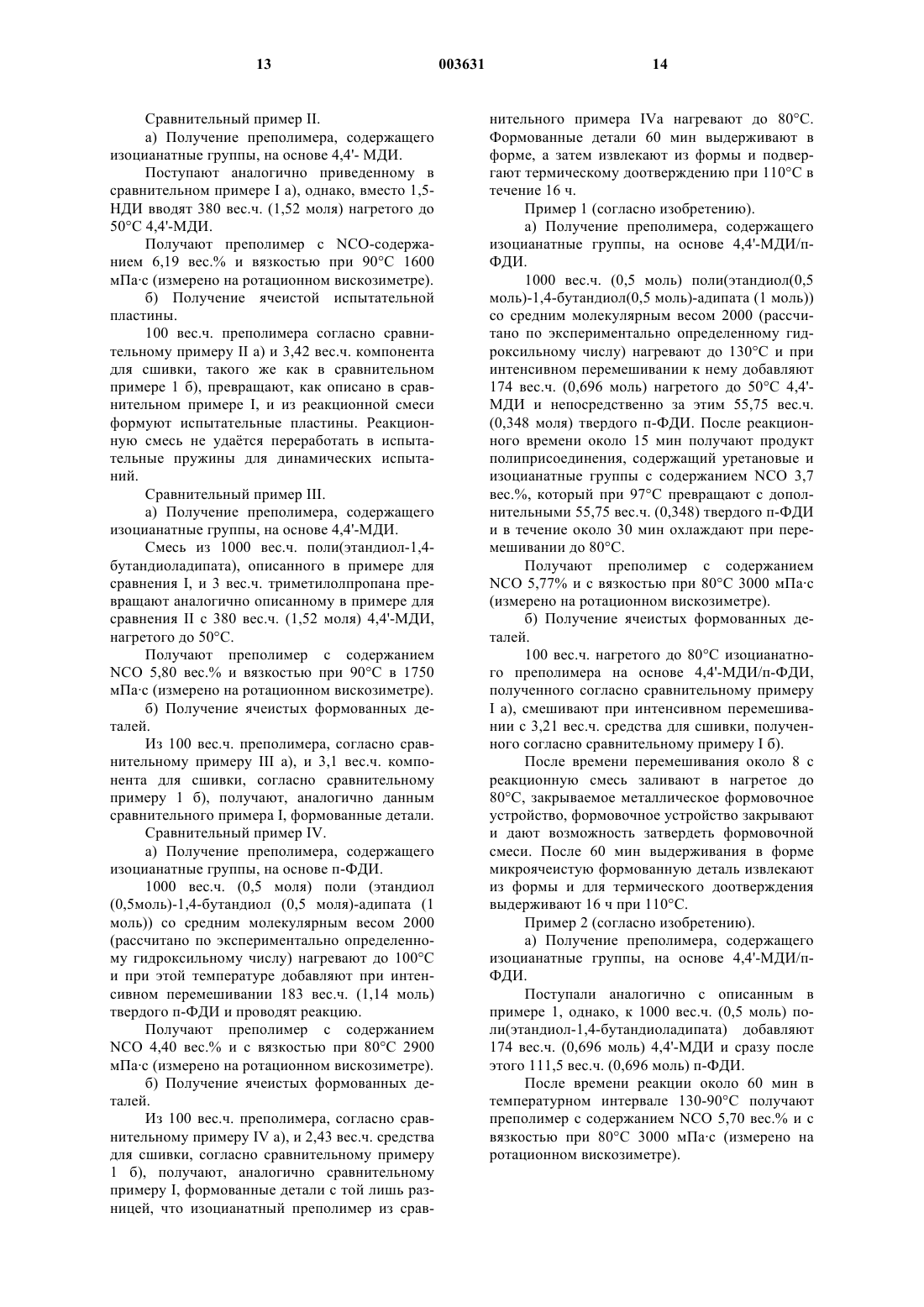

1 Объектом изобретения является способ получения ячеистых полиуретановых эластомеров, в дальнейшем называемых ПУ эластомеров и преполимеры для них. Получение ячеистых, например микроячеистых ПУ эластомеров, давно известно по многочисленным патентным и литературным публикациям. Их техническое значение связано с сочетанием ценных механических свойств и преимуществ дешевых методов переработки. В результате применения разных химических исходных компонентов в различных количественных соотношениях получают термопластичные в обработке или сшитые ячеистые ПУ эластомеры,которые значительно различаются как по их обрабатываемости, так и по механическим свойствам. Обзор по ПУ эластомерам, их свойствам и применениям приведен, например, в источнике Kunststoff-Handbuch, том 7, Polyurethane, 1 издание 1966, изданное Dr. R. Vieweg, Dr. A.Becker, Prof. Dr. D. Braun, (изд. Carl-HanserVerlag, Мюнхен, Вена). Микроячеистые ПУ эластомеры характеризуются тем, что по сравнению с типами резин,применяемых для аналогичных целей, имеют отчетливо лучшие амортизационные свойства при очень хорошей объемной сжимаемости, что приводит к их применению в качестве составных частей в колебательных и ударных амортизационных системах, особенно в автомобильной промышленности. Для получения микроячеистых ПУ эластомеров оправдали себя продукты превращения 1,5-НДИ и поли(этиленгликольадипата) с молекулярным весом 2000, которые в форме изоцианатного преполимера приводят к реакции с водным раствором сульфоната жирной кислоты,содержащим активатор.(Kunststoff-Handbuch, том 7, Polyurethane, 1 издание, стр. 270 и сл.) Так как такие основные положения дают микроячеистые ПУ эластомеры с очень хорошими амортизационными характеристиками и статическими и динамическими производственными параметрами, из уровня техники известны только отдельные попытки по замене 1,5-НДИ,определяющего хорошие свойства эластомера,несмотря на трудности его переработки в связи с его высокой температурой плавления, на более легко перерабатываемые и дешевые диизоцианаты, так как при этом происходит отчетливое ухудшение механических свойств. Характеристические различия параметров у плотных ПУ эластомеров, базирующихся на 1,5 НДИ и 4,4'-МДИ, вообще и у микроячеистых ПУ эластомеров в особенности приведены вJournal of Elastomers and Plastics, том. 21,стр.100-121 (1989). Существенными недостатками микроячеистого ПУ эластомера на основе 4,4'-МДИ являются отчетливо более высокий 2 коэффициент затухания при усиленном разогреве материала и значительно возросшие усадки при динамической нагрузке, которые в итоге приводят к более быстрому износу материала по сравнению с ПУ эластомерами на основе 1,5 НДИ. Несмотря на эти очевидные недостатки при получении микроячеистых ПУ-эластомеров пытались заменить 1,5-НДИ на 4,4'МДИ с более низкой температурой плавления и более дешевый. Однако эти попытки ограничивались введением новых исходных компонентов, особенно высокомолекулярных полигидроксильных соединений, при применении которых можно улучшить определенные механические свойства микроячеистых ПУ эластомеров. В ЕР-А-0 496 204 (US-A-5173518) описан способ получения ячеистых ПУ эластомеров при применении полиэфирполикарбонатдиолов,которые содержат в качестве высокомолекулярных полигидроксильных соединений конденсированные полиокситетраметиленгликолевые радикалы со средним молекулярным весом от 150 до 500. Благодаря этому улучшаются механические свойства, особенно величины относительного удлинения при разрыве и при низких температурах. Улучшения статических остаточных деформаций сжатия, которые, как известно,коррелируют с динамической усадкой, согласноDIN 53572 при 70 С, однако, не обнаружено. Даже при применении 1,5-НДИ в качестве полиизоцианата получают только средние статические остаточные деформации сжатия. В ЕР-В-0 243 832 (US-A-4798851) описано использование квазипреполимера на основе 4,4'МДИ, в том числе и в связи с использованием воды в качестве пенообразователя для получения эластичных ячеистых ПУ- или ПУполимочевиновых формованных деталей. Сутью объекта по данному уровню является применение содержащего гидроксильные группы поликонденсата из короткоцепочечного полиокситетраметиленгликоля и алифатической дикарбоновой кислоты в качестве высокомолекулярного полигидроксильного соединения. При этом задачей является получение с помощью насоса хорошо дозируемого, содержащего сложноэфирные группы полигидроксильного соединения для ячеистых ПУ эластомеров с улучшенными механическими и гидролитическими свойствами. Данные о коэффициентах остаточной деформации при статической, соответственно динамической нагрузке, с помощью которых обычно характеризуются материалы, устойчивые к колебаниям, не приводятся. В DE-A-36 13 961 (US-A-4647596 ) описан микроячеистый ПУ эластомер на основе 4,4'МДИ, который имеет определенный состав из высокомолекулярных полигидроксильных соединений, состоящий из одного сополимера из политетрагидрофурана и -капролактона, проявляющий механические показатели, которые 3 представляют собой благоприятный компромисс между статической прочностью и динамической предельной допустимой нагрузкой. Несмотря на использование дорогостоящих основных веществ для получения полигидроксильных соединений, полученный при этом выигрыш в показателях оказывается относительно низким, судя по результатам испытания механических свойств, таких как "прочность материала, прочность на изгиб по де Маттиа и остаточная деформация при 50% сжатия". Например, измеренные величины остаточной деформации при сжатии, находящиеся в прямой связи с относящейся к практике величиной динамической усадки, обнаруживают только небольшие улучшения. Примененные испытательные параметры"прочность материала и прочность на изгиб по де Маттиа" представляются недостаточными для практической оценки динамических характеристик, так как именно при частичных улучшениях показателей величин недостаточно дифференцируются объективно возникающие различия в характеристиках полиуретановых эластомеров, базирующихся на 4,4'-МДИ и 1,5 НДИ. Так конечная величина, достигнутая на примере 1,5-НДИ, не обнаруживает качественно более высокого уровня характеристик по сравнению с 4,4'-МДИ. Известно и постадийное получение ПУ эластомеров. Согласно сведениям DE-А 2 547 864 (US-A-4191818) получают устойчивый к температуре ПУ эластомер, путем взаимодействия в основном линейного высокомолекулярного дигидроксильного соединения с недостаточным количеством диизоцианата и последующего взаимодействия получаемого при этом аддукта, содержащего концевые гидроксильные группы, с избытком симметричного ароматического диизоцианата и акандиолами или ди(алкиленгликоль)-терефталатами в качестве средства для удлинения цепи. Если должны получаться ячеистые ПУ эластомеры, то в качестве агента удлинения цепи может использоваться и вода, при необходимости, в сочетании с алкандиолами и/или ди-(алкиленгликоль)-терефталатами. Ячеистые ПУ эластомеры получают и по способу, описанному в DE-A-2 940 856 (US-A4334033). Согласно этому способу, высокомолекулярные полигидроксильные соединения и,при необходимости, средства для удлинения цепи превращают с органическими диизоцианатами в соотношении ОН-групп к NCO-группам от 1,2:1 до 2:1 и получают преполимер, содержащий гидроксильные группы. Этот преполимер делят в весовом соотношении примерно от 80 до 20 : от 20 до 80 на компоненты (I) и (II),компонент (I) превращают с 1,5-НДИ при соотношении ОН-групп к NCO-группам от 1:2,5 до 12 в НДИ-полиуретановый аддукт, включающий NCO-группы, а компонент (II) со средством 4 для удлинения цепи, с водой и добавками веществами объединяют в смеси (II). Наконец, НДИполиуретановый аддукт и смесь (II) превращают в ячеистый ПУ эластомер. При этом способе получения компоненты, используемые для получения эластомера, точно дозируемы и могут быстро и интенсивно перемешиваться. ПУ эластомеры гомогенны и обладают по всей формованной детали одинаковыми механическими свойствами. Задачей данного изобретения является разработка способа получения ячеистых ПУ эластомеров, при котором дорогой 1,5-НДИ можно заменить на легче обрабатываемые и более дешевые органические диизоцианаты или смесь диизоцианатов без ухудшения механических свойств ПУ эластомеров, включающих 1,5 НДИ, и который обеспечивает получение ячеистых ПУ эластомеров, обладающих по сравнению с ПУ эластомерами на основе 4,4'-МДИ однозначно улучшенными статическими и механическими свойствами, особенно остаточной деформацией при сжатии и динамической усадкой, благодаря чему их можно использовать особенно при изготовлении колебательных и ударно-амортизирующих систем. Поставленная задача решается в способе получения ячеистых полиуретановых эластомеров путем взаимодействия полигидроксильных соединений с функциональностью от 2 до 3 и молекулярным весом от 800 до 6000 с ароматическим диизоцианатом с получением полупродукта, который подвергают взаимодействию с органическим полиизоцианатом с получением преполимера, который подвергают взаимодействию с водой и средством для удлинения цепи и/или средством для сшивки с молекулярным весом до 800, при этом процесс проводят в присутствии или отсутствии катализатора, за счет того, что взаимодействие полигидроксильных соединений с ароматическим диизоцианатом,выбранным из группы, включающей дифенилметандиизоцианат и его смесь с 1,4-фенилендиизоцианатом, осуществляют при эквивалентном соотношении гидроксильных групп к изоцианатным группам, равном 1:(1-6), а взаимодействие полупродукта, содержащего уретановые и изоцианатные группы, с органическим полиизоцианатом, представляющим собой 1,4-фенилендиизоцианат, осуществляют при эквивалентном соотношении гидроксильных групп исходных полигидроксильных соединений к изоцианатным группам, равном 1:(0,2-6). В качестве полигидроксильных соединений предпочтительно используют дифункциональные полигидроксильные соединения с молекулярным весом от 800 до 3500, выбранные из группы, включающей сложные полиэфирполиолы, поликарбонаты, содержащие гидроксильные группы, и полиоксибутиленгликоли. 5 Дальнейшими объектами изобретения являются преполимеры с содержанием изоцианатных групп от 3,3 до 10 вес.%, получаемые в результате взаимодействия, как минимум, одного полигидроксильного соединения с функциональностью от 2 до 3 и молекулярным весом от 800 до 6000 с дифенилметандиизоцианатом при эквивалентном соотношении гидроксильных групп к изоцианатным группам, равном 1:(более 1-6), и взаимодействия получаемого при этом уретан- и изоцианатсодержащего полупродукта с содержанием изоцианатных групп 0,05-8 вес.% с 1,4-фенилендиизоцианатом при эквивалентном соотношении гидроксильных групп,как минимум, одного исходного полигидроксильного соединения к изоцианатным группам,равном 1:(0,02-6), а также преполимеры с содержанием изоцианатных групп от 3,3 до 10 вес.%, получаемые в результате взаимодействия дифункционального полигидроксильного соединения с молекулярным весом от больше 800 до 3500, выбранного из группы, включающей сложные полиэфирполиолы, поликарбонаты,содержащие гидроксильные группы и полиокситетраметиленгликоли, с 4,4'-дифенилметандиизоцианатом при эквивалентном соотношении гидроксильных групп к изоцианатным группам,равном 1:(более 1-6), и взаимодействия получаемого при этом уретан- и изоцианатсодержащего полупродукта с содержанием изоцианатных групп 0,05-8 вес.% с 1,4-фенилендиизоцианатом при эквивалентном соотношении гидроксильных групп исходного дифункционального полигидроксильного соединения к изоцианатным группам, равном 1:(0,02-6). Используемые согласно изобретению сложные полиэфирполиолы можно получать,например, из алкандикарбоновых кислот с числом атомов углерода от 2 до 12, более предпочтительно алкандикарбоновых кислот с числом атомов углерода от 4 до 6 и/или ароматических кислот и многоатомных спиртов, предпочтительно алкандиолов с числом атомов углерода от 2 до 12, особо предпочтительно с числом атомов углерода от 2 до 6 и/или диалкиленгликолей. В качестве алкандикарбоновых кислот используют янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту и декандикарбоновую кислоту. Подходящими ароматическими дикарбоновыми кислотами являются, например, фталевая кислота, изофталевая кислота и терефталевая кислота. Алкандикарбоновые кислоты используют как по отдельности, так и в смесях между собой. Вместо свободных дикарбоновых кислот могут быть использованы соответствующие производные дикарбоновых кислот, как например моно- и диэфир дикарбоновой кислоты, и спиртов с числом атомов углерода от 1 до 4 или ангидриды дикарбоновых кислот. Предпочтительно, используют смеси дикарбоновых кислот из янтар 003631 6 ной, глутаровой и адипиновой кислот с количественным соотношением, например, от 20 до 35: от 35 до 50:от 20 до 32 вес.ч. и, особенно, адипиновую кислоту. Примерами двух- и многоатомных спиртов, особенно алкандиолов или диалкиленгликолей, являются этандиол, диэтиленгликоль, 1,2-, соответственно 1,3-пропандиол, дипропиленгликоль, 1,4-бутандиол,1,5-пентандиол, 1,6-гександиол, 1,10-декандиол,глицерин и триметилолпропан. Предпочтительно применяют этандиол, диэтиленгликоль, 1,4 бутандиол, 1,5-пентандиол, 1,6- гександиол или смеси как минимум двух названных диолов,особенно смеси из 1,4-бутандиола, 1,5 пентадиола и 1,6-гександиола. Кроме того, используют сложные полиэфирполиолы из лактонов, например -капролактон или гидроксикарбоновые кислоты,например,-гидроксикапроновая кислота. Для получения сложных полиэфирполиолов проводят поликонденсацию ароматических и/или алифатических дикарбоновых кислот и предпочтительно алкандикарбоновых кислот и/или их производных с многоатомными спиртами без катализаторов или предпочтительно в присутствии катализаторов этирификации, целесообразно в атмосфере инертного газа, например азота, гелия, аргона и других, в расплаве при температурах от 150 до 250 С, предпочтительно от 180 до 220 С, при необходимости при пониженном давлении до достижения желательного кислотного числа, которое предпочтительно меньше 10, лучше меньше 2. При предпочтительной форме осуществления этирифицируемую смесь при вышеназванных температурах поликонденсируют до кислотного числа от 80 до 30, предпочтительно от 40 до 30, при нормальном давлении, а затем при давлении меньше 500 мбар, предпочтительно от 50 до 150 мбар, завершают поликонденсацию. В качестве катализаторов этирификации подходят, например, железные, кадмиевые, кобальтовые, свинцовые, цинковые, сурьмяные, магниевые, титановые и оловянные катализаторы в форме металлов, окисей металлов или солей металлов. Поликонденсация может также проводится в присутствии разбавителей и/или отгоночных средств, как например бензол, толуол, ксилол или хлорбензол, для азеатропной отгонки конденсационной воды. Для получения сложных полиэфирполиолов органические поликарбоновые кислоты и/или их производные и многоатомные спирты подвергают поликонденсации предпочтительно в мольных отношениях от 1:1 до 1,8, особо предпочтительно от 1:1,05 до 1,2. В качестве сложных полиэфирполиолов предпочтительно используют поли-(алкандиоладипаты), как например поли(этандиоладипаты), поли(1,4-бутандиоладипаты), поли(этандиол-1,4-бутандиоладипаты), поли(1,6 7 гександиолнеопентилгликольадипаты) и поли(1,6-гександиол-1,4-бутандиоладипаты) и поликапролактоны. Используемые согласно изобретению поликарбонаты, содержащие гидроксильные группы, можно получать, например при превращении вышеназванных алкандиолов, особенно 1,4 бутандиола, и/или 1,6-гександиола, и/или диалкиленгликолей, например диэтиленгликоля, дипропиленгликоля и дибутиленгликоля, с диалкил- или диарилкарбонатами, например дифенилкарбонатом или фосгеном. В качестве поликарбонатов, содержащих гидроксильные группы, предпочтительно используют полиэфирполикарбонатдиолы, которые могут быть получены при поликонденсации полиоксиэтиленгликоля с молекулярным весом от 150 до 500 или смесей, которые состоят из как минимум 10 мол.%, предпочтительно от 50 до 95 мол.% полиоксибутиленгликоля с молекулярным весом от 150 до 500 и меньше чем 90 мол.%, предпочтительно, от 5 до 50 мол.%, как минимум одного из (а 1), различных полиоксиалкиленгликолей с молекулярным весом от 150 до 2000, как минимум одного диалкиленгликоля, как минимум одного линейного или разветвленного алкандиола с числом атомов углерода от 2 до 12 и как минимум одного циклического алкандиола с числом атомов углерода от 5 до 15 или смесей из них, с фосгеном, дифенилкарбонатом или диалкилкарбонатами с числом атомов углерода в алкильной группе от 1 до 4. В качестве средства для удлинения цепи предпочтительно используют алкандиолы с числом атомов углерода от 2 до 12, предпочтительнее 2,4 или 6 атомов углерода, например этан-, 1,3-пропан-, 1,5-пентан-, 1,6-гексан-, 1,7 гептан-, 1,8-октан-, 1,9-нонан-, 1,10-декандиол и особенно 1,4-бутандиол и диалкиленгликоли с числом атомов углерода от 4 до 8, например,диэтиленгликоль, дипропиленгликоль, а также полиоксиалкиленгликоли. Подходят также алкандиолы с разветвленной цепью и/или ненасыщенные с числом атомов углерода не более 12, например 1,2-пропандиол, 2-метил-, 2,2 диметилпропандиол-1,3, 2-бутил-2-этилпропандиол-1,3,бутен-2-диол-1,4 и бутин-2-диол-1,4,диэфир терефталевой кислоты с гликолями с числом атомов углерода от 2 до 4, например бис-этиленгликоль-,бис-бутандиол-1,4-терефталевой кислоты, гидроксиалкиленовый эфир гидрохинона или резорцина, например 1,4-ди(-гидроксиэтил)гидрохинон или 1,3-ди-(гидроксиэтил)резорцин, алканоламины с числом атомов углерода от 2 до 12, например этаноламин, 2-аминопропанол и 3-амино-2,2-диметилпропанол, N-алкилдиалканоламины, напримерN-метил- и N-этилдиэтаноламин, (цикло)алифатические диамины с числом атомов углерода от 2 до 15, например этилен-1,2-,1,3-пропилен-,1,4-бутилен- и 1,6- гексаметилендиамин, изофорондиамин, 1,4-циклогексилендиамин и 4,4' 003631 8 диаминодициклогексилметан, N-алкил- и N,N'диалкилалкилендиамины, например N-метилпропилендиамин и N,N'-диметилэтилендиамин,и ароматические диамины, например метиленбис(4-амино-3-метиловый эфир бензойной кислоты), 1,2-бис(2-аминофенилтио)этан, триметиленгликоль-ди-п-аминобензоат, 2,4- и 2,6-толуилендиамин, 3,5-диэтил-2,4- и 2,6-толуилендиамин, 4,4'-диаминодифенилметан, 3,3'-дихлор-4,4'-диаминодифенилметан и первичные орто-ди-, -три- и/или -тетраалкилзамещнные 4,4'-диаминодифенилметаны, например 3,3'-дии 3,3', 5,5'-тетраизопропил-4,4'-диаминодифенилметан. В качестве средств для сшивки можно назвать,например,трхи четырхфункциональные спирты, такие как глицерин,триметилопропан, пентаэритрит и тригидроксициклогексан, и тетрагидроксиалкилалкилендиамины, например тетра-(2-гидроксиэтил)этилендиамин или тетра-(2-гидроксипропил)этилендиамин, а также олигомерные полиоксиалкиленполиолы с функциональностью от 3 до 4. Пригодные согласно изобретению средства для удлинения цепи и средства для сшивки могут использовать как по отдельности, так и в виде смесей. Используются также смеси из средств для удлинения цепи и средств для сшивки. Для регулирования твердости ПУ эластомеров исходные компоненты,полигидроксильные соединения и средства для удлинения цепи и/или средства для сшивки варьируют в широких пределах количественного соотношения, причем твердость ПУ эластомеров возрастает с ростом содержания дифункциональных средств удлинения цепи и, как минимум, трехфункциональных средств для сшивки. В зависимости от желательной твердости необходимые количества указанных исходных компонентов можно просто определить экспериментальным путем. Предпочтительно используют, в пересчете на вес высокомолекулярных полигидроксильных соединений, от 5 до 50 вес.% средства для удлинения цепи и/или средства для сшивки, причем для получения твердых ПУ эластомеров предпочтительно используют от 30 до 50 вес.%. В качестве катализаторов целесообразно используют соединения, которые сильно ускоряют реакции исходных компонентов. Подходят металлоорганические соединения, предпочтительно оловоорганические соединения, такие как соли органических кислот с оловом (II), например, олово-(II)-ацетат, олово-(II)-октоат,олово-(II)-этилгексоат и олово-(II)-лаурат и соли диалкилолово-(IV) и органических карбоновых кислот, например дибутилоловодиацетат, дибутилоловодилаурат, дибутилоловомалеат и диоктилоловодиацетат. Металлоорганические соединения используют по отдельности или предпочтительнее в комбинации с сильно основны 9 ми аминами. Можно назвать, например, такие амидины, как 2,3-диметил-3,4,5,6-тетрагидропиримидин, такие третичные амины, как триэтиламин, трибутиламин, диметил бензил амин,N-метил, N-этил-, N-циклогексилморфолин,такие N,N,N',N'-тетраалкилалкилендиамины, какN,N,N,'N'-тетраметилэтилендиамин, N,N,N',N'тетраметилбутандиамин или -гександиамин,пентаметилдиэтилентриамин,тетраметилдиаминоэтиловый эфир, бис-(диметиламинопропил)мочевина,1,4-диметилпиперазин,1,2 диметилимидазол, 1-азабицикло-(3,3,0)-октан и предпочтительно 1,4-диазобицикло-(2,2,2)октан, и алканоламиновые соединения, такие как триэтаноламин, триизопропаноламин, Nметил- и N-этилдиэтаноламин и диметилэтаноламин. Катализаторы, соответственно комбинации катализаторов, предпочтительно используют в количествах от 0,001 до 3 вес.%, особенно от 0,01 до 1 вес.% в пересчете на вес исходных компонентов. К реакционной смеси для получения ячеистых ПУ эластомеров можно добавлять стандартные вспомогательные вещества, в качестве которых можно назвать, например, поверхностно-активные вещества, стабилизаторы пены,регуляторы ячеек, наполнители, огнезащитные средства, средства образования центров кристаллизации, ингибиторы окисления, стабилизаторы, средства скольжения и облегчения извлечения из формы, красители и пигменты. В качестве поверхностно-активных веществ пригодны, например, соединения, которые служат для поддержания гомогенизации исходных веществ и, при необходимости, пригодны для регулирования ячеистой структуры. Можно назвать, например, эмульгаторы, например натриевые соли сульфатов касторового масла или жирных кислот, а также соли жирных кислот с аминами, например олеиновокислый диэтиламин, стеариновокислый диэтаноламин,рицинолевокислый диэтаноламин, соли сульфоновых кислот, например соли щелочных металлов и аммония с додецилбензольной- или динафтилметандисульфоновой кислотами или рицинолевой кислотой; стабилизаторы пены, такие как силоксаноксалкиленсмешанные полимеризаты и другие органополисилоксаны, оксоэтилированные алкилфенолы, оксоэтилированные жирные спирты, парафиновые масла,эфиры касторового масла, соответственно рицинолевой кислоты, ализариновое масло, арахисовое масло и регуляторы ячеек, такие как парафины, жирные спирты и диметилполисилоксаны. Для улучшения эмульгирующего действия, структуры ячеек и/или их стабилизации пригодны также олигомерные полиакрилаты с полиоксиалкиленовыми и фторалкановыми радикалами в качестве боковых групп. Поверхностно-активные вещества используют обычно в количествах от 0,01 до 5 вес.ч., в пересчете на 10 100 вес.ч. высокомолекулярных полигидроксильных соединений. В качестве наполнителей, особенно укрепляющих наполнителей, используют известные обычные органические и неорганические наполнители, укрепляющие средства и утяжеляющие средства. По отдельности можно назвать, например, неорганические наполнители такие, как силикатные минералы, например слоистые силикаты, такие как антигорит, серпентин, роговая обманка, амфибол, хризотил,тальк; окиси металлов, такие как каолин, окиси алюминия, алюминийсиликат, окиси титана и окиси железа, соли металлов, такие как мел,тяжелый шпат и неорганические пигменты, такие как сульфид кадмия, сульфид цинка, а также частички стекла. В качестве органических наполнителей пригодны, например, сажа, меламин, пенографит, коллофоний, циклопентадиенильные смолы и привитые полимеризаты. В качестве укрепляющих наполнителей предпочтительное применение находят волокна,например углеродные волокна и особенно стеклянные волокна, особенно тогда, когда требуется высокая устойчивость формы при нагревании или особенно высокая жесткость, причем волокна могут использоваться со средствами улучшения сцепления и/или обмазочной массой. Пригодные стеклянные волокна используются,например, в виде стеклоткани, стеклянных матов, стеклохолста и/или предпочтительно ровницы из стеклошелка или обрезки стеклошелка из Е-стекол, бедных щелочными металлами, с диаметром волокон от 5 до 200 мкм, предпочтительно от 6 до 15 мкм, которые обнаруживают после их переработки в формовочную массу среднюю длину волокон от 0,05 до 1 мм, предпочтительно от 0,1 до 0,5 мм. Неорганические и органические наполнители используют как по отдельности, так и в виде смесей и добавляют к реакционной смеси обычно в количествах от 0,5 до 50 вес.%, предпочтительно от 1 до 30 вес.%, в пересчете на вес исходных компонентов для получения ПУ эластомеров. Подходящими огнезащитными средствами являются, например, трикрезилфосфат, трис-(2 хлорэтил)фосфат, трис-(2-хлорпропил)фосфат,трис-(1,3-дихлорпропил)фосфат, трис-(2,3-дибромпропил)фосфат и тетракис-(2-хлорэтил) этилендифосфат. Наряду с вышеназванными галогензамещенными фосфатами используют и неорганические огнезащитные средства, такие как красный фосфор, гидрат окиси алюминия, трехокись сурьмы, трехокись мышьяка, полифосфат аммония и сульфат кальция, или производные циануровой кислоты, например меламин, или смеси из как минимум двух огнезащитных средств,например полифосфатов аммония и меламина, а также, при необходимости, крахмала и/или пенографита для обеспечения негорючести ПУ 11 эластомеров, получаемых согласно изобретению. Вообще оказалось целесообразно, применение от 5 до 50 вес.ч., предпочтительно от 5 до 25 вес.ч. вышеназванных огнезащитных средств или их смесей на каждые 100 вес.ч. исходных компонентов для получения ПУ эластомеров. В качестве затравочных средств могут быть использованы, например, тальк, фторид кальция, фенилфосфинат натрия, окись алюминия и мелкодисперсные политетрафторэтилены в количествах до 5 вес.%, в пересчете на общий вес исходных компонентов для получения ПУ эластомеров. Подходящими ингибиторами окисления и термостабилизаторами, которые добавляют к ПУ эластомерам согласно изобретению, являются, например, галогениды металлов I группы Периодической системы, например галогениды натрия, калия, лития, при необходимости в сочетании с галогенидами меди (I), например хлориды, бромиды и иодиды, стерически затрудненные фенолы, гидрохиноны, а также замещенные соединения этого ряда и смеси из них,которые используют предпочтительно в концентрациях до 1 вес.% в пересчете на вес исходных компонентов для получения ПУ эластомеров. Примерами УФ-стабилизаторов являются различные замещенные резорцины, салицилаты,бензотриазолы и бензофеноны, а также стерически затрудненные амины, которые, как правило,используют в количествах до 2,0 вес.% в пересчете на вес исходных компонентов для получения ПУ эластомеров. Технологическими добавками для улучшения переработки и средствами для улучшения извлечения из формы, которые также, как правило, используют в количествах до 1 вес.% в пересчете на вес исходных полигидроксильных соединений и средств для удаления цепи и/или средств для сшивки, являются стеариновые кислоты, стеариловый спирт, эфиры и амиды стеариновой кислоты, а также пентаэритритовые эфиры жирных кислот. Кроме того, вводят органические красители, такие как нигрозин, пигменты, например диоксид титана, сульфид кадмия, сульфидселенид кадмия, фталоцианин, синий ультрамарин или сажа. Более подробные сведения о вышеназванных других обычных вспомогательных веществах и добавках приведены в специальной литературе, например в монографии J. H. Saunders,K.C. Frisch "High Polymers", том XVI, Polyurethanes, ч. 1 и 2, издательство Interscience Publishers, 1962, соответственно 1964, или в справочнике "Kunststoff-Handbuch, Polyurethane, томVII, изд. Carl-Hanser-Verlag, Мюнхен, Вена, 1, 2 и 3 издание, 1966, 1983 и 1993. Получаемые согласно изобретению ячеистые ПУ эластомеры имеют плотности от 0,2 до 1,1 г/см 3, предпочтительно от 0,35 до 0,80 г/см 3. 12 Предлагаемый способ проводят при известных температурах, например при температуре от 80 до 160 С, предпочтительно от 110 до 150 С. Ячеистые ПУ эластомеры, полученные по способу согласно изобретению, особенно пригодны для получения амортизационных и пружинных элементов для транспортных средств,предпочтительнее автомобилей, буферов и покровных слоев. Изобретение иллюстрируется следующими примерами. Сравнительный пример I. а) Получение преполимера, содержащего изоцианатные группы, на основе 1,5-НДИ. 1000 вес.ч. (0,5 моля) поли (этандиол (0,5 моля)-1,4-бутандиол (0,5 моля)-адипата (1 моль со средним молекулярным весом 2000(рассчитано по экспериментально определенному гидроксильному числу) нагревают до 140 С и при этой температуре прибавляют при интенсивном перемешивании 240 вес.ч. (1,14 молей) твердого 1,5-НДИ и проводят реакцию. Получают преполимер с NCO-содержанием 4,32 вес.% и вязкостью при 90 С 2800 мПас (измерено на ротационном вискозиметре фирмы Нааке, на котором проводят и измерения вязкости в следующих сравнительных примерах и в примерах согласно изобретению). б) Получение ячеистых формованных деталей. Сшивающий компонент, который состоит из 20,7 вес.ч. 2,2',6,6'-тетраизопропилдифенилкарбодиимида,2,9 вес.ч. смеси из этоксилированных олеиновой и рицинолевой кислот со средним содержанием в 9 оксиэтиленовых единиц,3,8 вес.ч. моноэтаноламиновой соли налкилбензолсульфоновой кислоты с алкильными радикалами с числом атомов углерода от 9 до 15,36,3 вес.ч. натриевой соли сульфатированного касторового масла,36,3 вес.ч. воды,0,03 вес.ч. смеси, состоящей из 30 вес.% пентаметилдиэтилентриамина и 70 вес.% N-метил-N'-(диметиламинометил)пиперазина. 100 вес.ч. нагретого до 90 С изоцианатного преполимера, полученного согласно сравнительному примеру I a), интенсивно перемешивают в течение 8 с с 2,4 вес.ч. сшивающего компонента. После этого реакционную смесь запивают в нагретое до 80 С закрываемое металлическое формовочное устройство, формовочное устройство закрывают и дают возможность затвердеть реакционной смеси. Через 25 мин микроячеистую формованную деталь извлекают из формы и для термического доотверждения оставляют на 12 ч при 110 С. 13 Сравнительный пример II. а) Получение преполимера, содержащего изоцианатные группы, на основе 4,4'- МДИ. Поступают аналогично приведенному в сравнительном примере I a), однако, вместо 1,5 НДИ вводят 380 вес.ч. (1,52 моля) нагретого до 50 С 4,4'-МДИ. Получают преполимер с NCO-содержанием 6,19 вес.% и вязкостью при 90 С 1600 мПас (измерено на ротационном вискозиметре). б) Получение ячеистой испытательной пластины. 100 вес.ч. преполимера согласно сравнительному примеру II а) и 3,42 вес.ч. компонента для сшивки, такого же как в сравнительном примере 1 б), превращают, как описано в сравнительном примере I, и из реакционной смеси формуют испытательные пластины. Реакционную смесь не удатся переработать в испытательные пружины для динамических испытаний. Сравнительный пример III. а) Получение преполимера, содержащего изоцианатные группы, на основе 4,4'-МДИ. Смесь из 1000 вес.ч. поли(этандиол-1,4 бутандиоладипата), описанного в примере для сравнения I, и 3 вес.ч. триметилолпропана превращают аналогично описанному в примере для сравнения II с 380 вес.ч. (1,52 моля) 4,4'-МДИ,нагретого до 50 С. Получают преполимер с содержаниемNCO 5,80 вес.% и вязкостью при 90 С в 1750 мПас (измерено на ротационном вискозиметре). б) Получение ячеистых формованных деталей. Из 100 вес.ч. преполимера, согласно сравнительному примеру III a), и 3,1 вес.ч. компонента для сшивки, согласно сравнительному примеру 1 б), получают, аналогично данным сравнительного примера I, формованные детали. Сравнительный пример IV. а) Получение преполимера, содержащего изоцианатные группы, на основе п-ФДИ. 1000 вес.ч. (0,5 моля) поли (этандиол(0,5 моль)-1,4-бутандиол (0,5 моля)-адипата (1 моль со средним молекулярным весом 2000(рассчитано по экспериментально определенному гидроксильному числу) нагревают до 100 С и при этой температуре добавляют при интенсивном перемешивании 183 вес.ч. (1,14 моль) твердого п-ФДИ и проводят реакцию. Получают преполимер с содержаниемNCO 4,40 вес.% и с вязкостью при 80 С 2900 мПас (измерено на ротационном вискозиметре). б) Получение ячеистых формованных деталей. Из 100 вес.ч. преполимера, согласно сравнительному примеру IV a), и 2,43 вес.ч. средства для сшивки, согласно сравнительному примеру 1 б), получают, аналогично сравнительному примеру I, формованные детали с той лишь разницей, что изоцианатный преполимер из срав 003631 14 нительного примера IVa нагревают до 80 С. Формованные детали 60 мин выдерживают в форме, а затем извлекают из формы и подвергают термическому доотверждению при 110 С в течение 16 ч. Пример 1 (согласно изобретению). а) Получение преполимера, содержащего изоцианатные группы, на основе 4,4'-МДИ/пФДИ. 1000 вес.ч. (0,5 моль) поли(этандиол(0,5 моль)-1,4-бутандиол(0,5 моль)-адипата (1 моль со средним молекулярным весом 2000 (рассчитано по экспериментально определенному гидроксильному числу) нагревают до 130 С и при интенсивном перемешивании к нему добавляют 174 вес.ч. (0,696 моль) нагретого до 50 С 4,4'МДИ и непосредственно за этим 55,75 вес.ч.(0,348 моля) твердого п-ФДИ. После реакционного времени около 15 мин получают продукт полиприсоединения, содержащий уретановые и изоцианатные группы с содержанием NCO 3,7 вес.%, который при 97 С превращают с дополнительными 55,75 вес.ч. (0,348) твердого п-ФДИ и в течение около 30 мин охлаждают при перемешивании до 80 С. Получают преполимер с содержанием(измерено на ротационном вискозиметре). б) Получение ячеистых формованных деталей. 100 вес.ч. нагретого до 80 С изоцианатного преполимера на основе 4,4'-МДИ/п-ФДИ,полученного согласно сравнительному примеруI а), смешивают при интенсивном перемешивании с 3,21 вес.ч. средства для сшивки, полученного согласно сравнительному примеру I б). После времени перемешивания около 8 с реакционную смесь заливают в нагретое до 80 С, закрываемое металлическое формовочное устройство, формовочное устройство закрывают и дают возможность затвердеть формовочной смеси. После 60 мин выдерживания в форме микроячеистую формованную деталь извлекают из формы и для термического доотверждения выдерживают 16 ч при 110 С. Пример 2 (согласно изобретению). а) Получение преполимера, содержащего изоцианатные группы, на основе 4,4'-МДИ/пФДИ. Поступали аналогично с описанным в примере 1, однако, к 1000 вес.ч. (0,5 моль) поли(этандиол-1,4-бутандиоладипата) добавляют 174 вес.ч. (0,696 моль) 4,4'-МДИ и сразу после этого 111,5 вес.ч. (0,696 моль) п-ФДИ. После времени реакции около 60 мин в температурном интервале 130-90 С получают преполимер с содержанием NCO 5,70 вес.% и с вязкостью при 80 С 3000 мПас (измерено на ротационном вискозиметре). 15 б) Получение ячеистых формованных деталей. Получение ячеистых формованных деталей осуществляют аналогично сравнительному примеру 16 при применении преполимера из примера 2 а). Для ячеистых формованных деталей, полученных по данным сравнительных примеров 1 б) до IV б) и примеров 1 и 2, измеряют статические и динамические механические характеристики микроячеистых ПУ эластомеров. Статические механические характеристики определены на основании предела прочности при разрыве согласно промышленному стандарту Германии (DIN)53571, относительного удлинения при разрыве согласно DIN 53571,прочности разрыва по надрыву согласно DIN 53515 и остаточной деформации при сжатии при 80 С ответвление к DIN 53572 при использовании прокладок высотой 18 мм и деталей для испытания с площадью основания 40 х 40 мм и высотой 301 мм. Расчет остаточной деформации при сжатии (DVR) осуществляется согласно уравнению где Н 0 - исходная высота испытательной детали,мм,Н 1 - высота испытательной детали в сжатом состоянии, мм, и Н 2 - высота испытательной детали после снятия нагрузки, мм. Динамические механические характеристики определяют опираясь на прирост пути(WZ) при максимальном приложении силы и на усадку (SB) (см. чертеж). Формованная деталь для измерения усадки представляет собой цилиндрическую испытательную пружину с тремя сегментными сужениями высотой 100 мм, с наружным диаметром 50 мм и внутренним диаметром 10 мм. После нагружения пружины при 100 000 нагрузочных циклов, при силе в 6 кН и с частотой 1,2 Гц измеряют усадку (SB) как разницу между исходной и конечной величиной высоты испытательной пружины и приводят в процентах. Усадка является мерой для остаточной деформации ячеистых ПУ эластомеров при длительных колебательных опытах. Чем меньше эта усадка, тем больше динамическая производительность материала. Определение высоты HR для установления усадки после динамического испытания происходит после снятия графической характеристики пружины: Н 0 - исходная высота, формованную деталь трехкратно сжимают максимальной силой (максимальная сила, согласно графической характеристике), после этого в 4 цикле снимают графическую характеристику пружины при скорости сдавливания V=50 мм/мин. Через 10 мин определяют Н 1 - это высота детали после снятия характеристики. Только после этого 16 стартует динамическое испытание. HR - остаточная высота после динамического испытания,измеренная через 24 ч выдерживания при 23 С/50% относительной влажности воздуха после окончания динамического испытания. В качестве исходной точки (исходной высоты) для определения непрерывной усадки после динамического испытания берут, однако, Н 0, высота пружины в полностью "новом" состоянии, без всякого сжатия: Динамическое испытание проводят без дополнительного охлаждения в помещении с кондиционером при 23 С и 50% относительной влажности воздуха. Механические характеристики, измеренные для испытательных деталей,сведены в следующей таблице. Статические и динамические механические характеристики ячеистых ПУ эластомеров, согласно примерам для сравнения от I до IV и примерам 1,2. Сравнительный пример/пример согласно изобретению Изоцианатный преполимер на НДИ МДИ МДИ п-ФДИ основе диизоцианата Содержание 4,32 6,19 5,8 4,40(80 С) мПас Статическо-механические характеристики Остаточная деформация 20 43 20 17 при сжатии,80 С, % Предел прочности при растя- 3,6 4,5 4,3 4,1 жении,Н/мм 2 Относительное 350 510 460 630 удлинение,% Прочность к разрыву 16,2 19,9 17,3 17,4 по надрыву,Н/мм Динамико-механические характеристики Усадка, % 8 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения ячеистых полиуретановых эластомеров путем взаимодействия полигидроксильных соединений с функциональностью от 2 до 3 и молекулярным весом от 800 до 6000 с ароматическим диизоцианатом с получением полупродукта, который подвергают взаимодействию с органическим полиизоцианатом с получением преполимера, который подвергают взаимодействию с водой и средством для удлинения цепи и/или средством для сшивки с молекулярным весом до 800, при этом процесс проводят в присутствии или отсутствии катализатора, отличающийся тем, что взаимодействие полигидроксильных соединений с ароматическим диизоцианатом, выбранным из группы,включающей дифенилметандиизоцианат и его смесь с 1,4-фенилендиизоцианатом, осуществляют при эквивалентном соотношении гидроксильных групп к изоцианатным группам, равном 1:(1-6), а взаимодействие полупродукта,содержащего уретановые и изоцианатные группы, с органическим полиизоцианатом, представляющим собой 1,4-фенилендиизоцианат,осуществляют при эквивалентном соотношении гидроксильных групп исходных полигидроксильных соединений к изоцианатным группам,равном 1:(0,2-6). 2. Способ по п.1, отличающийся тем, что в качестве полигидроксильных соединений используют дифункциональные полигидроксильные соединения с молекулярным весом от 800 до 3500, выбранные из группы, включающей сложные полиэфирполиолы, поликарбонаты,содержащие гидроксильные группы, и полиоксибутиленгликоли. 18 3. Преполимеры с содержанием изоцианатных групп от 3,3 до 10 вес.%, получаемые в результате взаимодействия, как минимум, одного полигидроксильного соединения с функциональностью от 2 до 3 и молекулярным весом от 800 до 6000 с дифенилметандиизоцианатом при эквивалентном соотношении гидроксильных групп к изоцианатным группам, равном 1:(более 1-6), и взаимодействия получаемого при этом уретан- и изоцианатсодержащего полупродукта с содержанием изоцианатных групп 0,05-8 вес.% с 1,4-фенилендиизоцианатом при эквивалентном соотношении гидроксильных групп,как минимум, одного исходного полигидроксильного соединения к изоцианатным группам,равном 1:(0,02-6). 4. Преполимеры с содержанием изоцианатных групп от 3,3 до 10 вес.%, получаемые в результате взаимодействия дифункционального полигидроксильного соединения с молекулярным весом от больше 800 до 3500, выбранного из группы, включающей сложные полиэфирполиолы, поликарбонаты, содержащие гидроксильные группы и полиокситетраметиленгликоли, с 4,4'-дифенилметандиизоцианатом при эквивалентном соотношении гидроксильных групп к изоцианатным группам, равном 1:(более 1-6), и взаимодействия получаемого при этом уретан- и изоцианатсодержащего полупродукта с содержанием изоцианатных групп 0,05-8 вес.% с 1,4-фенилендиизоцианатом при эквивалентном соотношении гидроксильных групп исходного дифункционального полигидроксильного соединения к изоцианатным группам,равном 1:(0,02-6).

МПК / Метки

МПК: C08G 18/76

Метки: эластомеров, способ, ячеистых, полиуретановых, получения, преполимеры, них

Код ссылки

<a href="https://eas.patents.su/10-3631-sposob-polucheniya-yacheistyh-poliuretanovyh-elastomerov-i-prepolimery-dlya-nih.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения ячеистых полиуретановых эластомеров и преполимеры для них</a>

Предыдущий патент: Моноблочная пломба (варианты)

Следующий патент: Фитазы из микроорганизма monascus anka, способ их получения и корм для животных, содержащий указанные фитазы

Случайный патент: Устройство управления электроприводами экскаватора