Способ и установка для непрерывного приготовления целлюлозной пульпы

Формула / Реферат

1. Способ непрерывного приготовления целлюлозной пульпы, предназначенной, в частности, для использования в химической или целлюлозно-бумажной промышленности, из сырья, представляющего собой текстильные волокна, отличающийся тем, что:

- отделяют текстильные волокна от посторонних частиц, таких как растительные остатки, металлические или минеральные частицы;

- осуществляют уплотнение текстильных волокон;

- непрерывным образом осуществляют отбеливание и предварительную резку текстильных волокон в первой машине обработки (10) с двумя совместно вращающимися винтами (11, 12) для получения целлюлозной пульпы, обладающей сухостью в диапазоне от 25 до 40%;

- продолжают отбеливание в первой емкости (35) латентного периода, причем время удержания пульпы в емкости составляет от 30 до 60 мин;

- непрерывным образом осуществляют промывку и отбеливание целлюлозной пульпы во второй машине (40) обработки с двумя совместно вращающимися винтами (41, 42) для получения промытой и отбеленной пульпы, обладающей сухостью в диапазоне от 25 до 40%;

- продолжают отбеливание во второй емкости (61) латентного периода, причем время удержания пульпы в емкости (61) составляет от 60 до 120 мин;

- разжижают целлюлозную пульпу в первом баке (62) разжижения для получения пульпы, имеющей концентрацию в диапазоне от 1,5 до 3%;

- осуществляют сгущение и прессование целлюлозной пульпы на выходе из первого бака (62) разжижения для получения пульпы, обладающей сухостью в диапазоне от 30 до 35%.

2. Способ по п. 1, отличающийся тем, что после сгущения и прессования пульпы на выходе из первого бака (62) разжижения еще раз осуществляют разжижение этой пульпы во втором баке разжижения для получения пульпы, имеющей концентрацию в диапазоне от 3 до 5%.

3. Способ по п.2, отличающийся тем, что после второго разжижения целлюлозной пульпы эту пульпу отправляют на хранение в резервуар, снабженный средствами перемешивания.

4. Способ по п. 1, отличающийся тем, что упомянутая первая машина (10) обработки содержит непрерывно и вплотную друг к другу от ее начала и до конца по направлению продвижения материала соответственно:

- зону А питания данной машины текстильными волокнами и смешивания текстильных волокон с водой, подаваемой в машину в начале этой зоны;

- зону В сжатия;

- первую зону С смешивания и резки;

- зону D транспортировки и обработки с введением в начале этой зоны реактивов отбеливания и разжижающей воды, причем реактивы отбеливания представляют собой, в частности, раствор каустической соды, расход которого соответствует величине в диапазоне от 2 до 5% реакционноспособного продукта по отношению к исходному материалу;

- вторую зону Е смешивания и резки;

- и последнюю зону F транспортировки и удаления целлюлозной пульпы в первую емкость (35) латентного периода.

5. Способ по п.4, отличающийся тем, что вода, подаваемая в машину обработки в начале зоны А питания первой машины (10) обработки, представляет собой воду, собранную в процессе сгущения и прессования целлюлозной пульпы, и чистую воду.

6. Способ по п.4, отличающийся тем, что в конце зоны В сжатия осуществляют рекуперацию жидких отходов.

7. Способ по любому из пп. 1, 4, отличающийся тем, что между выходом первой машины (10) обработки и первой емкостью (35) латентного периода целлюлозную пульпу поддерживают при температуре, соответствующей ее температуре на выходе из первой машины обработки (10).

8. Способ по п. 1, отличающийся тем, что вторая машина (40) обработки содержит непрерывно и вплотную друг к другу от ее начала и до конца в направлении продвижения материала соответственно:

- зону G питания отбеленной целлюлозной пульпой, поступающей из первой емкости (35) латентного периода, и смешивания этой пульпы с водой, подаваемой в данную машину в начале этой зоны G;

- последовательность зон HI, Н2, НЗ и Н4 сжатия, резки и обработки целлюлозной пульпы;

- и последнюю зону J транспортировки и удаления пульпы во вторую емкость (61) латентного периода.

9. Способ по п.8, отличающийся тем, что вода, подаваемая в машину в начале зоны G питания второй машины (40) обработки, представляет собой воду, собранную в процессе осуществления операций сгущения и прессования пульпы, и чистую воду, еще не принимавшую участия в данном технологическом процессе получения целлюлозной пульпы.

10. Способ по п.8, отличающийся тем, что первая HI зона сжатия, резки и обработки целлюлозной пульпы содержит, с одной стороны, первую фазу НИ сжатия с удалением в конце этой фазы жидких отходов, а с другой стороны, вторую фазу Н12 резки пульпы.

11. Способ по п.8, отличающийся тем, что вторая зона Н2 сжатия, резки и обработки содержит, с одной стороны, фазу Н21 сжатия с введением в начале этой фазы разжижающей воды и с удалением в конце этой фазы жидких отходов, а с другой стороны, фазу Н22 резки.

12. Способ по п.8, отличающийся тем, что третья НЗ зона сжатия, резки и обработки содержит, с одной стороны, фазу Н31 сжатия с введением в начале этой фазы разжижающей воды и с удалением в конце этой фазы жидких отходов, а с другой стороны, фазу Н32 резки.

13. Способ по п.8, отличающийся тем, что четвертая Н4 зона сжатия, резки и обработки содержит, с одной стороны, фазу Н41 сжатия с одновременным введением в начале этой фазы разжижающей воды, раствора каустической соды, расход которого соответствует величине в диапазоне от 0,5 до 2% реакционноспособного материала по отношению к исходному материалу, и раствора перекиси водорода, расход которого соответствует величине в диапазоне от 2 до 6% реакционноспособного продукта по отношению к исходному материалу, а с другой стороны, фазу Н42 резки волокон пульпы.

14. Способ по п. 1, отличающийся тем, что в каждый бак (62, 69) разжижения подают чистую воду.

15. Установка для непрерывного приготовления целлюлозной пульпы, предназначенной, в частности, для использования в химической или целлюлозно-бумажной промышленности, из сырья, представляющего собой текстильные волокна, отличающаяся тем, что эта установка содержит:

- пневматическое средство (2, 7) транспортировки используемых текстильных волокон;

- средство (5) отделения от этих текстильных волокон посторонних включений, таких как растительные остатки, металлические и минеральные частицы;

- устройство (6) уплотнения текстильных волокон;

- средство (8, 9) удаления и фильтрации запыленного воздуха из пневматического средства (2, 7) транспортировки текстильных волокон;

- первую машину (10) обработки с двумя совместно вращающимися винтами (11, 12), предназначенную для непрерывного осуществления отбеливания и предварительной резки текстильных волокон и получения целлюлозной пульпы, обладающей сухостью в диапазоне от 25 до 40%;

- средство (34) транспортировки целлюлозной пульпы при температуре, соответствующей ее температуре на выходе из первой машины (10) обработки;

- первую емкость (35) латентного периода, предназначенную для продолжения отбеливания пульпы, причем время удержания пульпы в емкости (35) составляет от 30 до 60 мин;

- вторую машину (40) обработки с двумя совместно вращающимися винтами (41, 42), предназначенную для непрерывного осуществления промывки и отбеливания целлюлозной пульпы и получения промытой и отбеленной пульпы, обладающей сухостью в диапазоне от 25 до 40%;

- средство (60) транспортировки промытой и отбеленной целлюлозной пульпы;

- вторую емкость (61) латентного периода, предназначенную для продолжения отбеливания пульпы, причем время удержания пульпы в емкости (61) составляет от 60 до 120 мин;

- первый бак (62) разжижения целлюлозной пульпы, снабженный мешалкой (63) и предназначенный для получения пульпы, имеющей концентрацию в диапазоне от 1,5 до 3%;

- и винтовой пресс (66), предназначенный для осуществления сгущения и прессования пульпы для получения пульпы, обладающей сухостью в диапазоне от 30 до 35%.

16. Установка по п. 15, отличающаяся тем, что она содержит по потоку вслед за винтовым прессом второй бак разжижения пульпы, снабженный мешалкой и предназначенный для получения пульпы, имеющей концентрацию в диапазоне от 3 до 5%.

17. Установка по п. 16, отличающаяся тем, что она содержит по потоку вслед за вторым баком разжижения резервуар хранения целлюлозной пульпы, снабженный средством перемешивания.

18. Установка по п. 15, отличающаяся тем, что первая машина (10) обработки содержит непрерывно и вплотную друг к другу от ее начала и до конца по направлению продвижения обрабатываемого материала соответственно:

- зону А питания текстильными волокнами и смешивания волокон с водой, подаваемой в данную машину в начале этой зоны;

- зону В сжатия с рекуперацией жидких отходов в конце этой зоны;

- первую зону С смешивания и резки;

- зону D транспортировки и обработки материала с введением в начале этой зоны реактивов отбеливания и разжижающей воды, причем эти реактивы отбеливания представляют собой, в частности, раствор каустической соды, расход которого соответствует величине в диапазоне от 2 до 5% реакционноспособного продукта по отношению к исходному материалу;

- вторую зону Е смешивания и резки;

- и зону F транспортировки и удаления целлюлозной пульпы в первую емкость (35) латентного периода.

19. Установка по п. 18, отличающаяся тем, что вода, подаваемая в начале зоны А питания первой машины (10) обработки, представляет собой воду, собранную на выходе винтового пресса (66), и чистую воду.

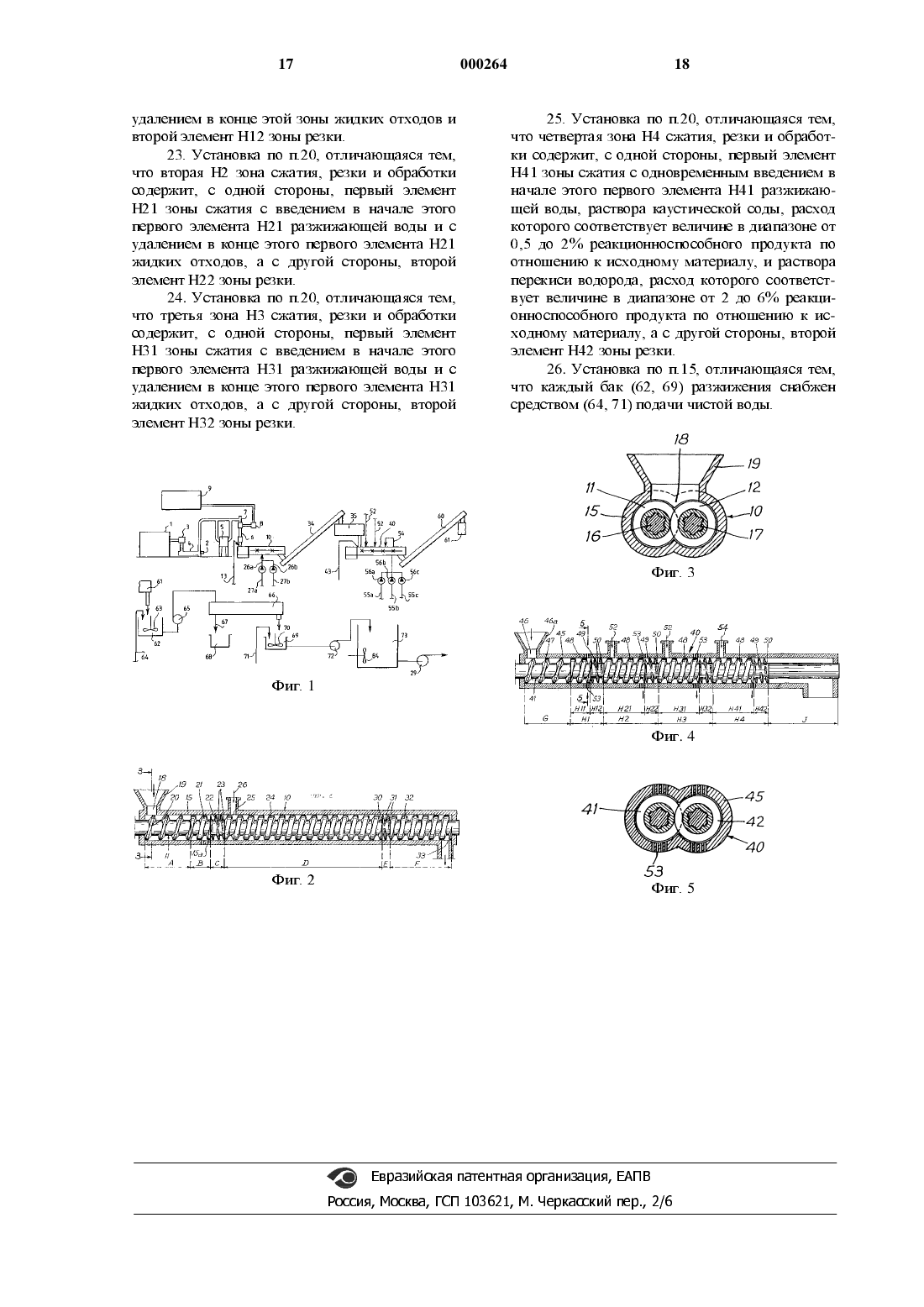

20. Установка по п. 15, отличающаяся тем, что вторая машина (40) обработки содержит непрерывно и вплотную друг к другу от ее начала и до конца по направлению продвижения обрабатываемого материала соответственно:

- зону G питания отбеленной целлюлозной пульпой, поступающей из первой емкости (35) латентного периода, и смешивания пульпы с водой, подаваемой в начале этой зоны;

- последовательность зон HI, Н2, НЗ и Н4 сжатия, резки и обработки целлюлозной пульпы;

- и зону J транспортировки и удаления целлюлозной пульпы во вторую емкость (61) латентного периода.

21. Установка по п. 20, отличающаяся тем, что вода, подаваемая в начале зоны G питания второй машины (40) обработки, представляет собой воду, собранную на выходе винтового пресса (66), или чистую воду.

22. Установка по п.20. отличающаяся тем, что первая HI зона сжатия, резки и обработки содержит первый элемент НИ зоны сжатия с удалением в конце этой зоны жидких отходов и второй элемент Н12 зоны резки.

23. Установка по п.20, отличающаяся тем, что вторая Н2 зона сжатия, резки и обработки содержит, с одной стороны, первый элемент Н21 зоны сжатия с введением в начале этого первого элемента Н21 разжижающей воды и с удалением в конце этого первого элемента Н21 жидких отходов, а с другой стороны, второй элемент Н22 зоны резки.

24. Установка по п.20, отличающаяся тем, что третья зона НЗ сжатия, резки и обработки содержит, с одной стороны, первый элемент Н31 зоны сжатия с введением в начале этого первого элемента Н31 разжижающей воды и с удалением в конце этого первого элемента Н31 жидких отходов, а с другой стороны, второй элемент Н32 зоны резки.

25. Установка по п.20, отличающаяся тем, что четвертая зона Н4 сжатия, резки и обработки содержит, с одной стороны, первый элемент Н41 зоны сжатия с одновременным введением в начале этого первого элемента Н41 разжижающей воды, раствора каустической соды, расход которого соответствует величине в диапазоне от 0,5 до 2% реакционноспособного продукта по отношению к исходному материалу, и раствора перекиси водорода, расход которого соответствует величине в диапазоне от 2 до 6% реакционноспособного продукта по отношению к исходному материалу, а с другой стороны, второй элемент Н42 зоны резки.

26. Установка по п. 15, отличающаяся тем, что каждый бак (62, 69) разжижения снабжен средством (64, 71) подачи чистой воды.

Текст

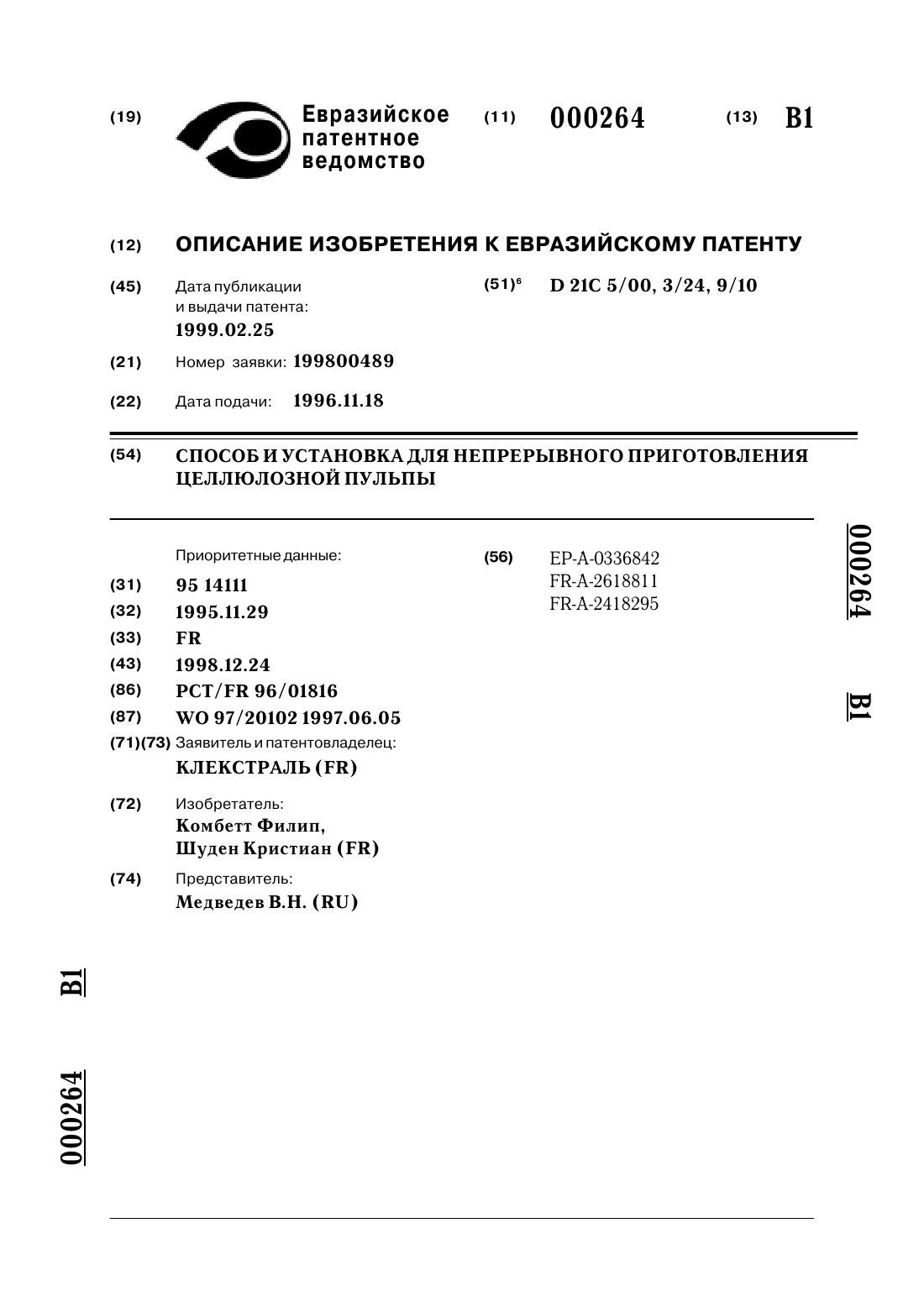

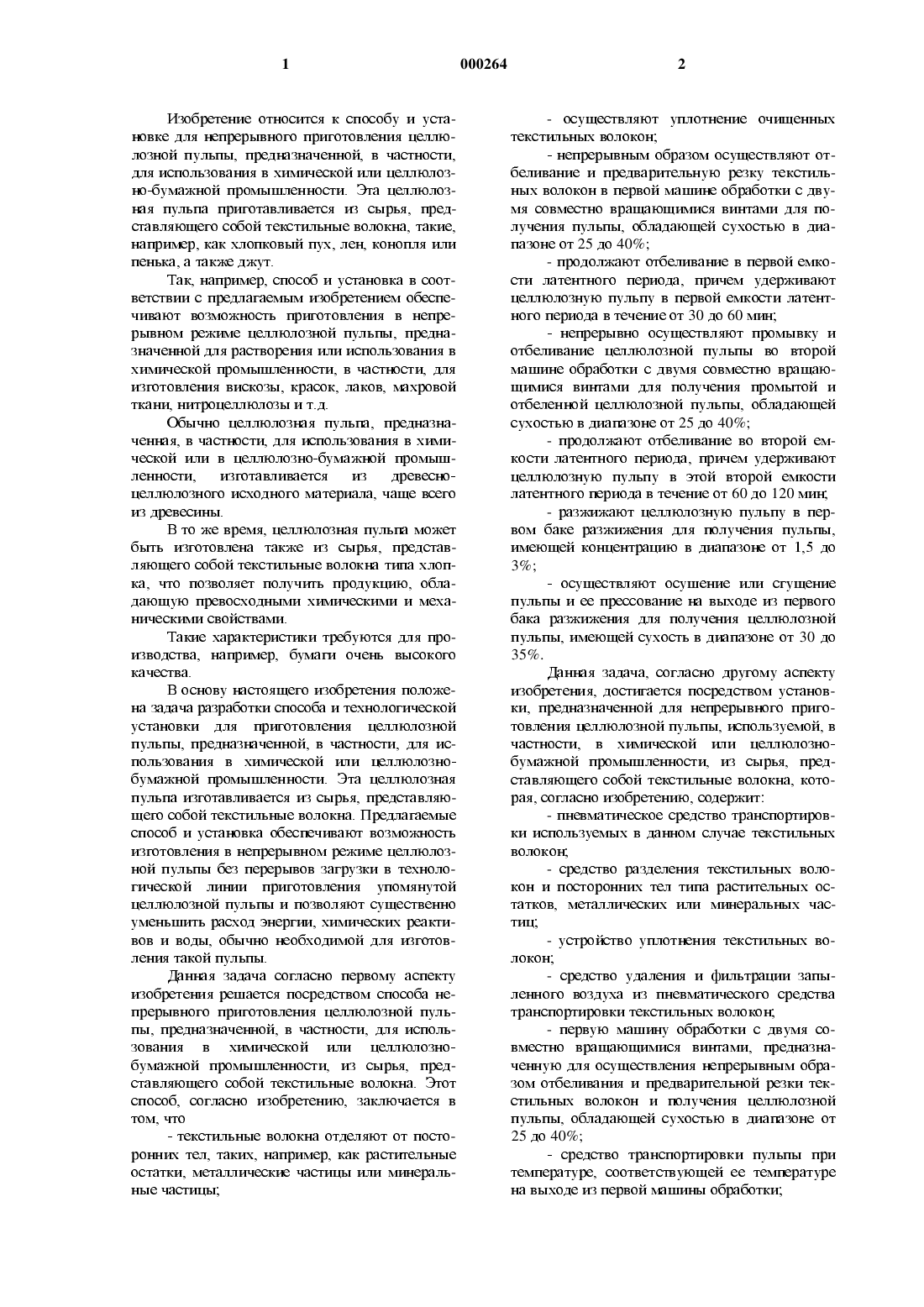

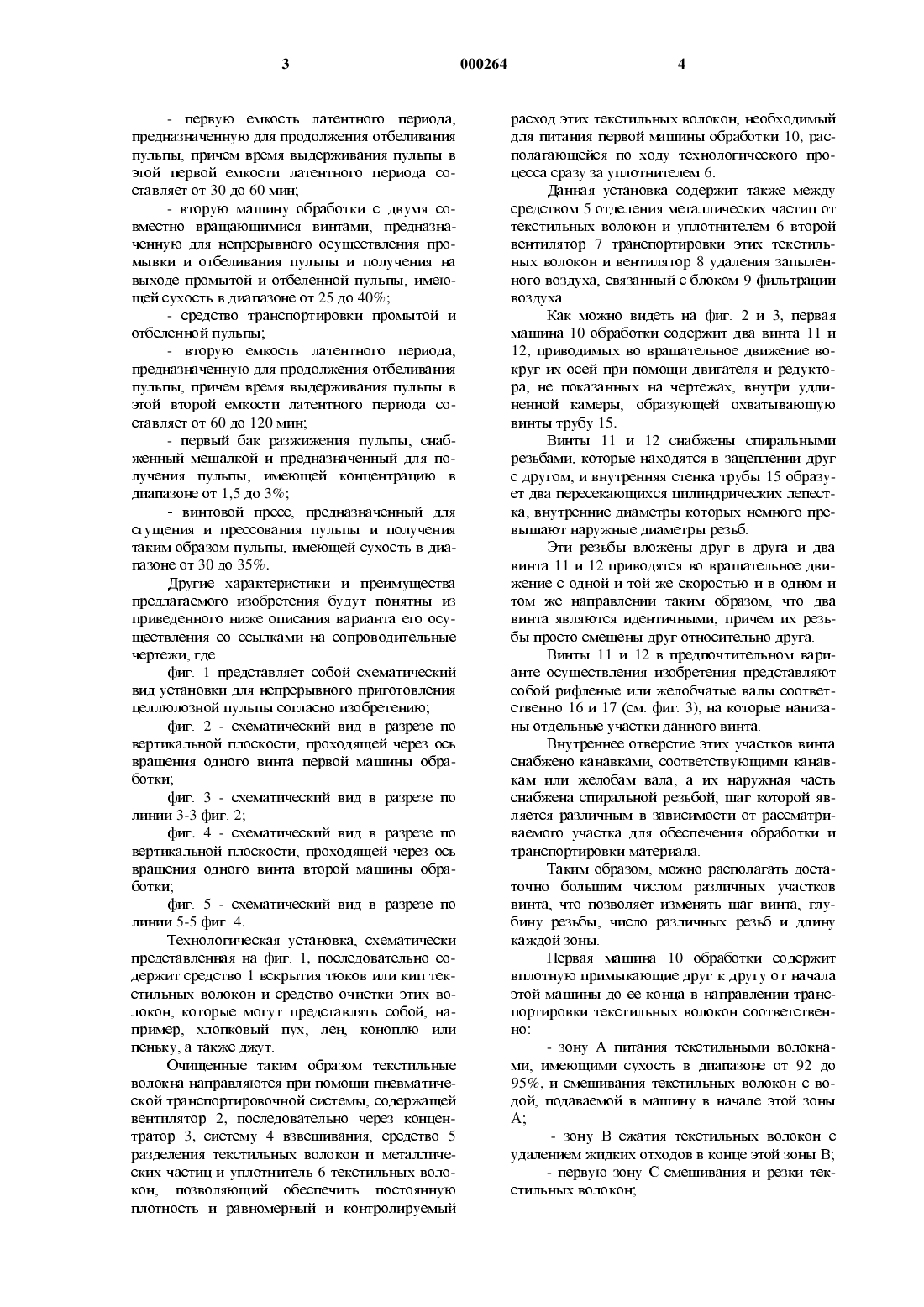

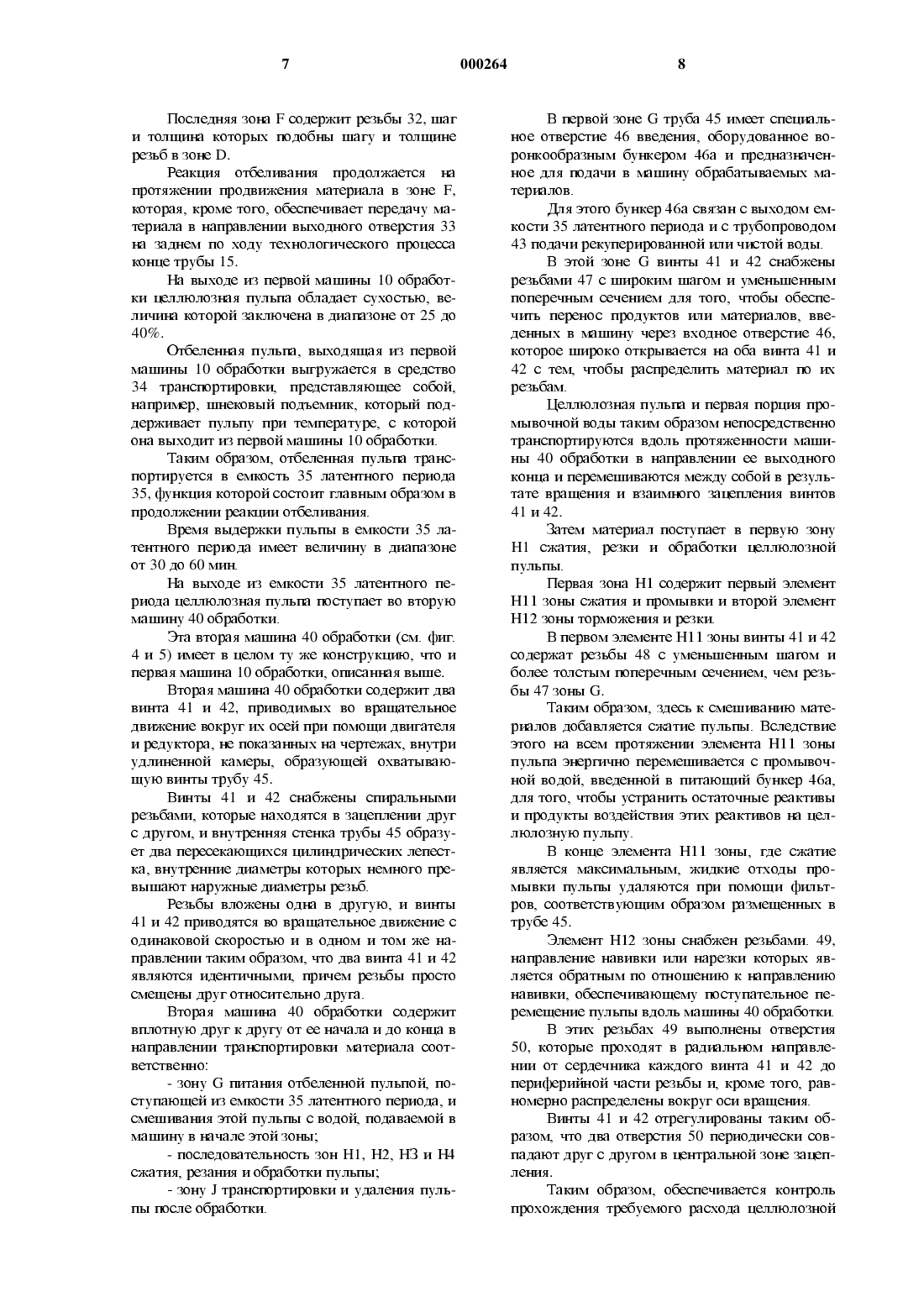

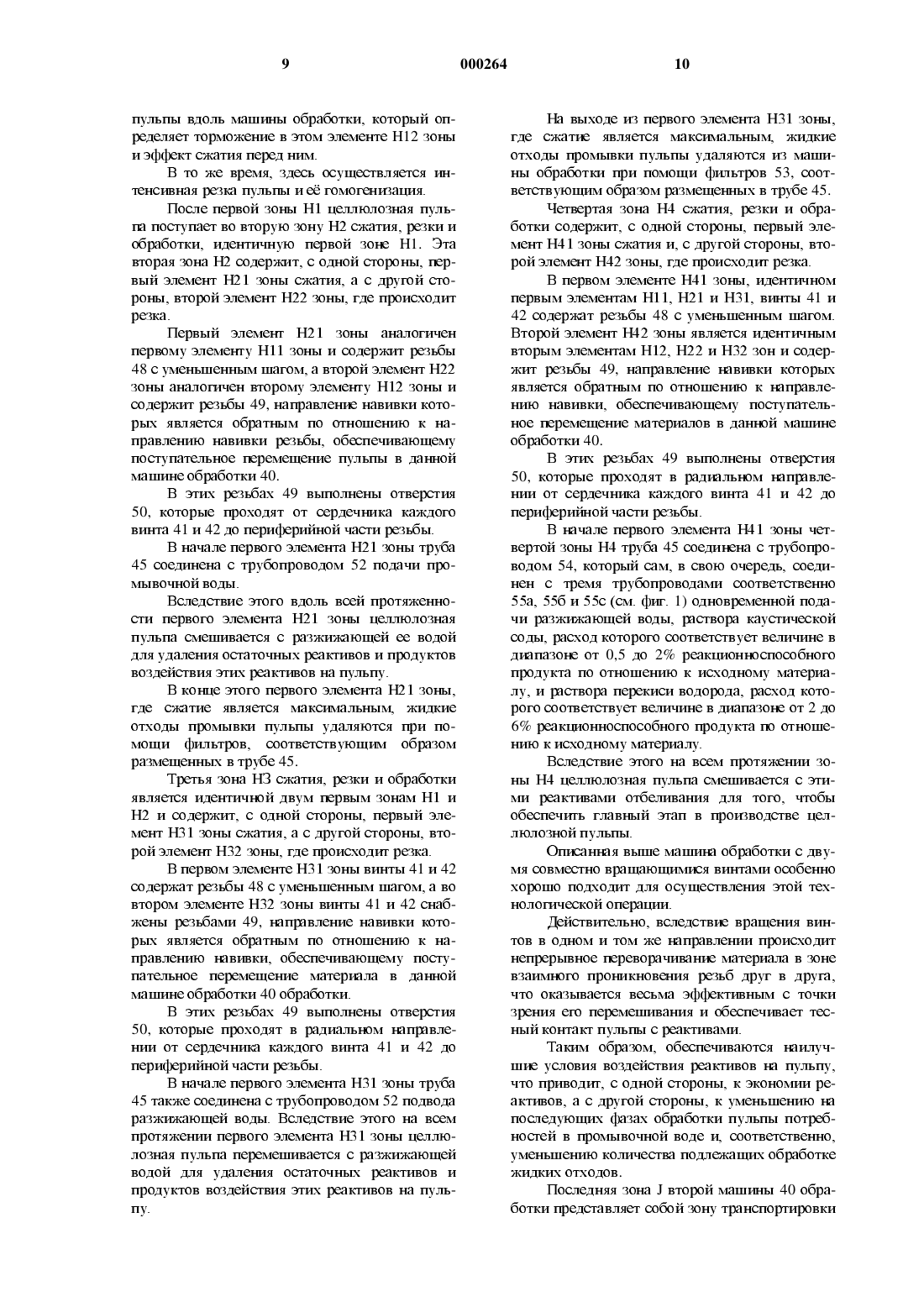

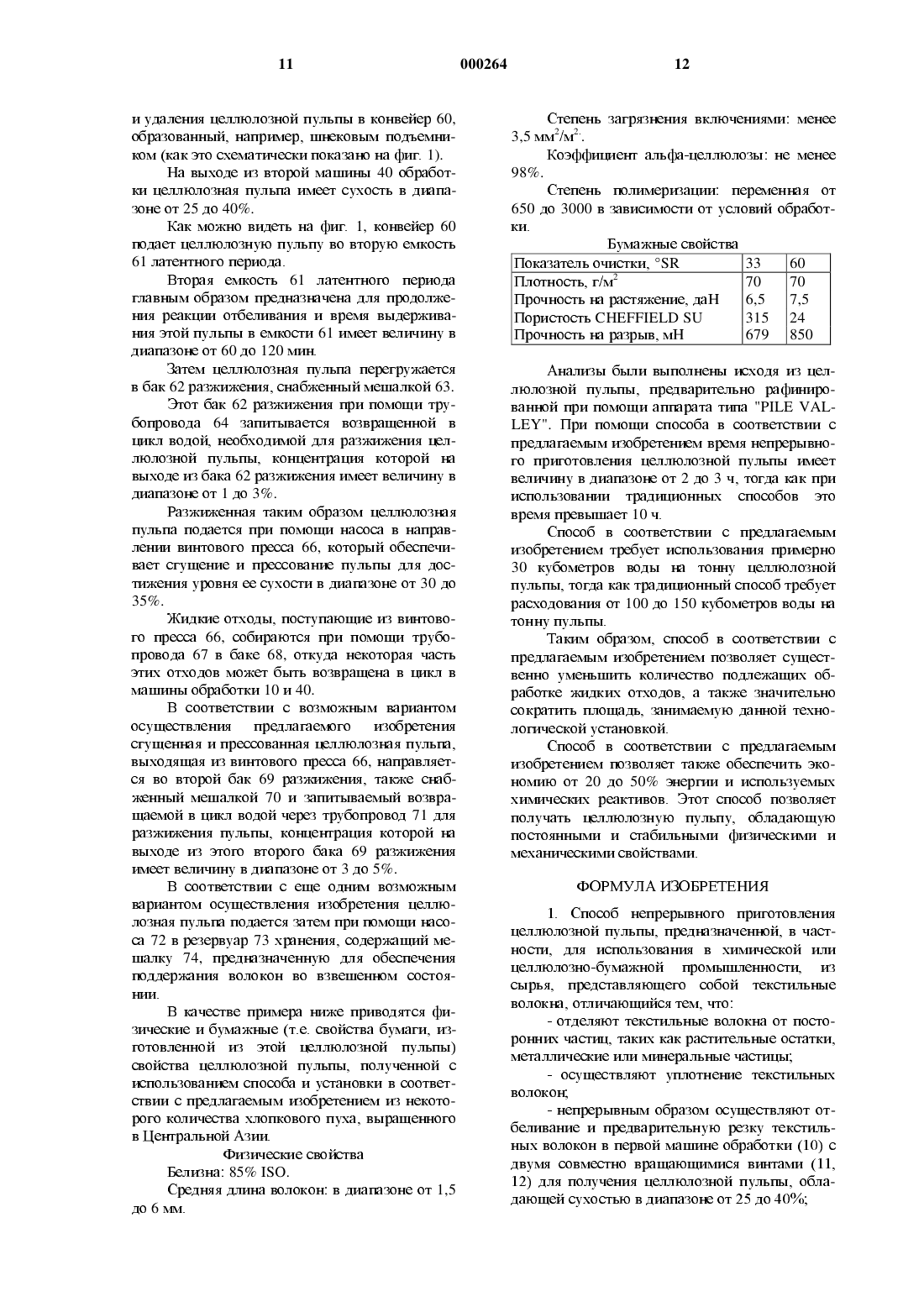

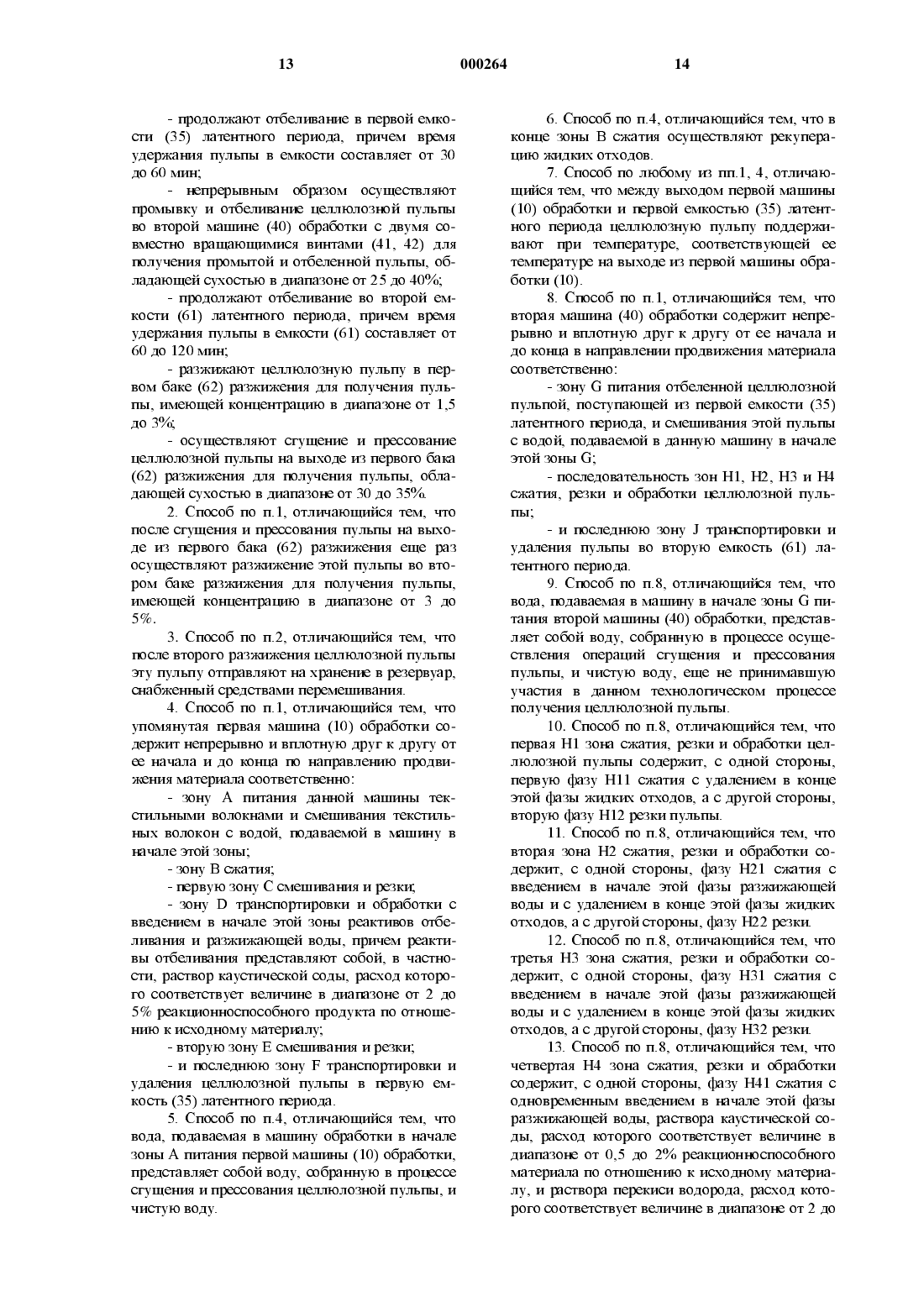

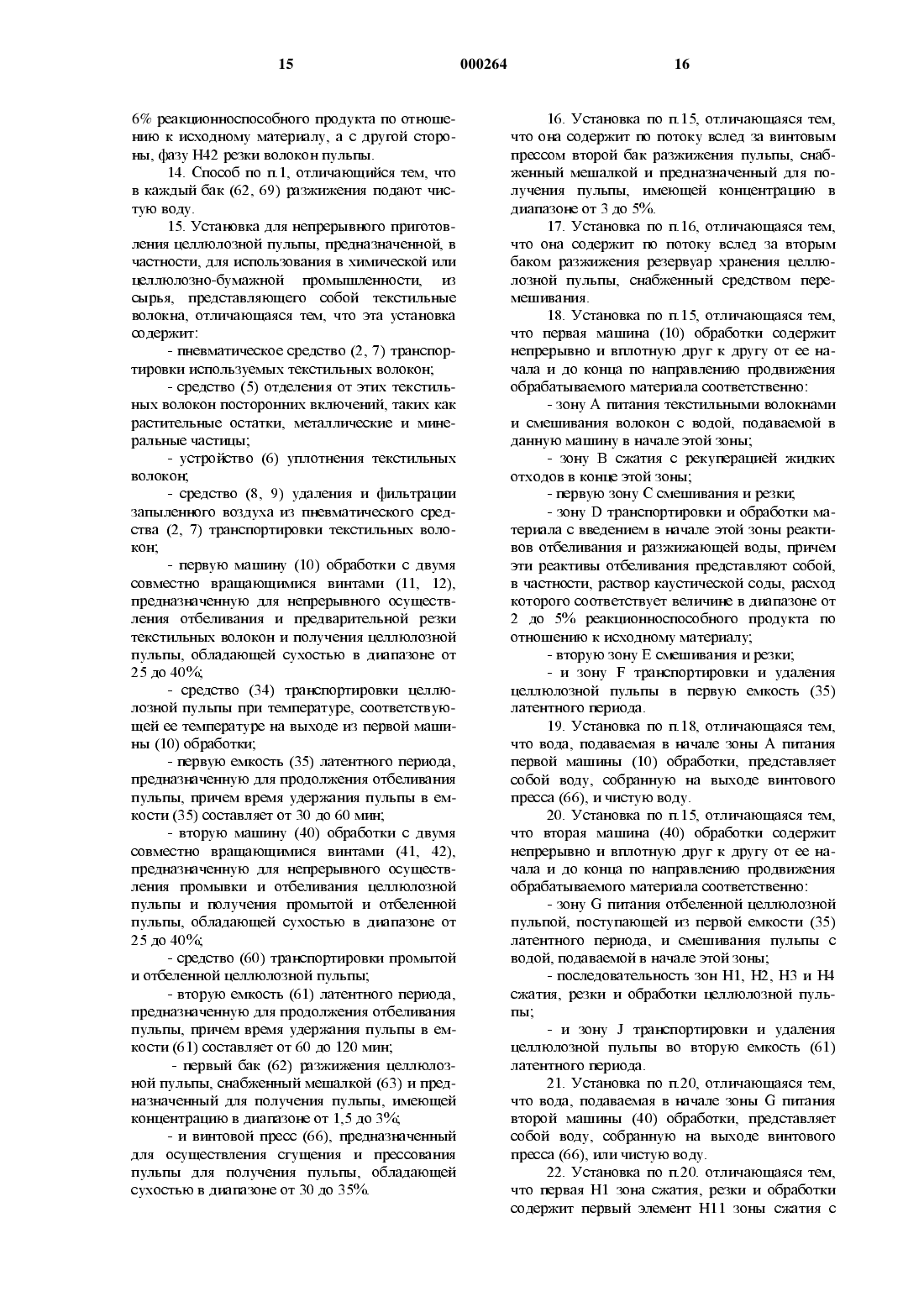

Изобретение относится к способу и установке для непрерывного приготовления целлюлозной пульпы, предназначенной, в частности,для использования в химической или целлюлозно-бумажной промышленности. Эта целлюлозная пульпа приготавливается из сырья, представляющего собой текстильные волокна, такие,например, как ХЛОГШОВЫЙ ПУХ, ЛСН, КОНОПЛЯ ИЛИ пенька, а также джут.Так, например, способ и установка в соответствии с предлагаемым изобретением обеспечивают возможность приготовления в непрерывном режиме целлюлозной пульпы, предназначенной для растворения или использования в химической промышленности, в частности, для изготовления вискозы, красок, лаков, махровой ткани, нитроцеллюлозы и т.д.Обычно целлюлозная пульпа, предназначенная, в частности, для использования в химической или в Целлюлозно-бумажной промышленности, изготавливается из древесноцеллюлозного исходного материала, чаще всего из древесины.В то же время, целлюлозная пульпа может быть изготовлена также из сырья, представЛШОЩСГО СОбОЙ ТСКСТИЛЬНЫС волокна ТИПЗ ХЛОПка, что позволяет получить продукцию, обладающую ПрСВОСХОДНЫМИ ХШИИЧССКИМИ И МСХЗническими свойствами.Такие характеристики требуются для производства, например, бумаги очень высокого качества.В основу настоящего изобретения положена задача разработки способа и технологической установки для приготовления целлюлозной пульпы, предназначенной, в частности, для использования в химической или целлюлознобумажной промышленности. Эта целлюлозная пульпа изготавливается из сырья, представляющего собой текстильные волокна. Предлагаемые способ и установка обеспечивают возможность изготовления в непрерывном реясиме целлюлозной пульпы без перерывов загрузки в технологической линии приготовления упомянутой целлюлозной пульпы и позволяют существенно УМСНЬШИТЬ расход ЗНСрГИИ, ХИМИЧССКИХ реактивов и воды, обычно необходимой для изготовления такой пульпы.Данная задача согласно первому аспекту изобретения решается посредством способа непрерывного приготовления целлюлозной пульпы, предназначенной, в частности, для использования в химической или целлюлознобумажной промышленности, из сырья, представляющего собой текстильные волокна. Этот способ, согласно изобретению, заключается в том, что- текстильные волокна отделяют от посторОННИХ ТСЛ, ТЗКИХ, например, как растительные остатки, металлические частицы или минеральные частицы;- ОСУЩССТВЛШОТ УПЛОТНСНИС ОЧИЩСННЪ 1 Х ТСКСТИЛЬНЫХ ВОЛОКОН;- непрерывным образом осуществляют отбеливание и предварительную резку текстильных волокон в первой машгше обработки с двуМЯ СОВМССТНО вращающимися ВИНТЗМИ ДЛЯ ПОлучения пульпы, обладающей сухостью в диапазоне от 25 до 40%;- продолжают отбеливание в первой емкости латентного периода, причем удерживают целлюлозную пульпу в первой емкости латентного периода в течение от 30 до 60 мин;- непрерывно осуществляют промывку и отбеливание целлюлозной пульпы во второй машине обработки с двумя совместно вращаюЩИМИСЯ винтами ДЛЯ ПОЛУЧСНИЯ ПрОМЫТОЙ И отбеленной целлюлозной пульпы, обладающей сухостью в диапазоне от 25 до 40%;- продолжают отбеливание во второй емкости латентного периода, причем удерживают целлюлозную пульпу в этой второй емкости латентного периода в течение от 60 до 120 мин;- разжижают целлюлозную пульпу в первом баке разжижения для получения пульпы,имеющей концентрацию в диапазоне от 1,5 до 3%;- осуществляют осушение или сгущение пульпы и ее прессование на выходе из первого бака разжижения для получения целлюлозной пульпы, имеющей сухость в диапазоне от 30 до 35%.Данная задача, согласно другому аспекту изобретения, достигается посредством установки, предназначенной для непрерывного приготовления целлюлозной пульпы, используемой, в частности, в химической или целлюлознобумаЖной промышленности, из сырья, представляющего собой текстильные волокна, которая, согласно изобретению, содержит:- пневматическое средство транспортировКИ ИСПОЛЬЗУСМЫХ В данном СЛУЧЗС ТСКСТИЛЬНЪ 1 Х волокон;- средство разделения текстильных волоКОН И ПОСТОРОННИХ ТСЛ ТРШЗ растительных ОСТЗТКОВ, МСТЗЛЛИЧССКИХ ИЛИ минеральных ЧЗСТИЦ;- устройство уплотнения текстильных волокон;- средство удаления и фильтрации запыленного воздуха из пневматического средства транспортировки текстильных волокон;- первую машину обработки с двумя соВМССТНО вращающимися винтами, предназначенную для осуществления непрерывным образом отбеливания и предварительной резки текСТИЛЬНЫХ ВОЛОКОН И ПОЛУЧСНИЯ ЦСЛШОЛОЗНОЙ пульпы, обладающей сухостью в диапазоне от 25 до 40%;- средство транспортировки пульпы при температуре, соответствующей ее температуре на выходе из первой машины обработки;- первую емкость латентного периода,предназначенную для продолжения отбеливания ПУЛЬПЫ, ПрИЧСМ ВрСМЯ выдерживания ПУЛЬПЪ 1 В этой первой емкости латентного периода составляет от 30 до 60 мин;- вторую машину обработки с двумя соВМССТНО ВрЗЩЗЮЩИМИСЯ ВИНТЗМИ, предназначештую для непрерывного осуществления проМЬ 1 ВКИ И отбеливания ПУЛЬПЫ И ПОЛУЧСНИЯ на выходе промытой и отбеленной пульпы, имеющей сухость в диапазоне от 25 до 40%;- средство транспортировки промытой и отбеленной пульпы;- вторую емкость латентного периода,предназначенную для продолжения отбеливания ПУЛЬПЫ, ПрИЧСМ ВрСМЯ выдерживания ПУЛЬПЪ 1 В этой второй емкости латентного периода составляет от 60 до 120 мин;- первый бак разжижения пульпы, снабженный мешалкой и предназначенный для получения пульпы, имеющей концентрацию в диапазоне от 1,5 до 3%;- винтовой пресс, предназначенный для СГУЩСНИЯ И прессования ПУЛЬПЪ 1 И ПОЛУЧСНИЯ таким образом пульпы, имеющей сухость в диапазоне от 30 до 35%.Другие характеристики и преимущества предлагаемого изобретения будут понятны из приведенного ниже описания варианта его осуществления со ссылками на сопроводительные чертежи, гдефиг. 1 представляет собой схематический ВИД УСТЗНОВКИ ДЛЯ НСПрСрЫВНОГО ПрИГОТОВЛСНИЯ целлюлозной пульпы согласно изобретению;фиг. 2 - схематический вид в разрезе по вертикальной плоскости, проходящей через ось вращения одного винта первой Машины обработки;фиг. 3 - схематический вид в разрезе по линии 3-3 фиг. 2;фиг. 4 - схематический вид в разрезе по вертикальной плоскости, проходящей через ось вращения одного винта второй Машины обработки;фиг. 5 - схематический вид в разрезе по линии 5-5 фиг. 4.Технологическая установка, схематически представленная на фиг. 1, последовательно содержит средство 1 вскрытия тюков или ктш текСТИЛЬНЬ 1 Х ВОЛОКОН И СрСДСТВО ОЧИСТКИ ЭТИХ ВОлокон, которые могут представлять собой, например, хлопковый пух, лен, коноплю или пеньку, а также джут.Очищенные таким образом текстильные волокна направляются при помощи пневматической транспортировочной системы, содержащей вентилятор 2, последовательно через концентратор 3, систему 4 взвешивания, средство 5 разделения ТСКСТИЛЬНЫХ ВОЛОКОН И МСТЗЛЛИЧССКИХ ЧЗСТИЦ И УПЛОТНИТСЛЬ 6 ТСКСТИЛЬНЫХ ВОЛОкон, позволяющий обеспечить постоянную плотность и равномерный и контролируемыйрасход ЭТИХ ТСКСТИЛЬНЫХ ВОЛОКОН, НСОбХОДИМЫЙ для питания первой машины обработки 10, располагающейся по ходу технологического процесса сразу за уплотнителем 6.Данная установка содержит также между средством 5 отделения металлических частиц от ТСКСТИЛЬНЫХ ВОЛОКОН И УПЛОТНИТСЛСМ 6 ВТОРОЙ вентилятор 7 транспортировки этих текстильНЪ 1 Х ВОЛОКОН И ВСНТИЛЯТОр 8 УДЗЛСНИЯ ЗЗПЫЛСНного воздуха, связанный с блоком 9 фильтрации воздуха.Как можно видеть на фиг. 2 и 3, первая машина 10 обработки содержит два винта 11 и 12, приводимых во вращательное движение вокруг их осей при помощи двигателя и редуктора, не показанных на чертежах, внутри удлиненной камеры, образующей охватывающую винты трубу 15.Винты 11 и 12 снабжены сгшральными резьбами, которые находятся в зацеплении друг с другом, и внутренняя стенка трубы 15 образует два пересекающихся цилиндрических лепестка, внутренние диаметры которых немного превышают наружные диаметры резьб.Эти резьбы вложены друг в друга и два винта 11 и 12 приводятся во вращательное движение с одной и той же скоростью и в одном и том же направлении таким образом, что два винта ЯВЛШОТСЯ ИДСНТИЧНЫМИ, ПрИЧСМ ИХ рСЗЬбы просто смещены друг относительно друга.Винты 11 и 12 в предпочтительном варианте осуществления изобретения представляют собой рифленые или желобчатые валы соответственно 16 и 17 (см. фиг. 3), на которые нанизаНЪ 1 ОТДСЛЬНЪ 1 С УЧЗСТКИ ДЗННОГО винта.Внутреннее отверстие этих участков винта снабжено канавками, соответствующими канавкам или желобам вала, а их наружная часть снабжена спиральной резьбой, шаг которой является различным в зависимости от рассматриваемого участка для обеспечения обработки и транспортировки материала.Таким образом, можно располагать достаТОЧНО бОЛЬШШИ ЧИСЛОМ различных УЧЗСТКОВ ВИНТЗ, ЧТО ПОЗВОЛЯСТ ИЗМСНЯТЬ шаг винта, ГЛУбину резьбы, число различных резьб и длину каждой зоны.Первая машина 10 обработки содержит вплотную примыкающие друг к другу от начала этой машины до ее конца в направлении трансПОрТИрОВКИ ТСКСТИЛЬНЫХ ВОЛОКОН СООТВСТСТВСНно:- ЗОНУ А ПИТЗНИЯ ТСКСТИЛЬНЫМИ волокнами, имеющими сухость в диапазоне от 92 до 95%, и смешивания текстильных волокон с водой, подаваемой в машину в начале этой зоны А;- ЗОНУ В СЖЗТИЯ ТСКСТИЛЬНЫХ ВОЛОКОН С удалением жидких отходов в конце этой зоны В;- первую зону С смешивания и резки тек СТИЛЬНЫХ ВОЛОКОН;- зону В транспортировки и обработки с ВВСДСНИСМ В НЗЧШТС ЗТ ОЙ ЗОНЬТ ХИМИЧССКИХ реактивов отбеливания и разжижающей воды;В зоне А питания и смешивания труба 15 имеет отверстие 18 питания, оборудованное бункером 19 в виде воронки, связанным с вЬ 1 ходом уплотнителя 6 и трубопроводом 13 подачи рекуперированной или чистой воды.В этой зоне винты 11 и 12 снабжены резьбами 20 с широким шагом и уменьшенным сечением для того, чтобы обеспечить транспортировку материала через это отверстие 18, которое широко открывается на оба винта 11 и 12, и распределить материал на две резьбы 20.Текстильные волокна и вода непосредственно транспортируются от начала к концу данной машины 10 обработки и смешиваются в результате вращения и взаимного зацепления винтов 11 и 12.В зоне В винты 11 и 12 содержат резьбы 21 с уменьшенным шагом и более толстым сечением таким образом, чтобы к смешиванию материалов добавилось их сжатие.В конце этой зоны В, где сжатие является максимальным, ЯСИДКИС ОТХОДЫ ПРОМЬТВКИ удаляются посредством фильтров 15 а, соответствующим образом установленных в трубе 15.Затем материал поступает в первую зону С смешивания и резки.Для выполнения своих функций эта зона С снабжена спиральными резьбами 22, направлеНИС навивки КОТОрЫХ ЯВЛЯСТСЯ обратным ПО ОТношению к навивке, обеспечивающей продвижение материала в машине 10 обработки.В резьбах 22 выполнены отверстия 23, которые проходят в радиальном направлет-Ши вплоть до сердечника каждого винта 11 и 12 от периферийной части резьб. Эти отверстия равномерно распределены вокруг оси каждого винта.Винты 11 и 12 отрегулированы таким образом, что два отверстия 23 периодически совпадают в центральной зоне зацепления.Таким образом контролируют прохождение заданного расхода материала в направлении его движения вдоль данной машины обработки,что определяет торможение материала в этой зоне С и эффект сжатия материала в предшествующей зоне.В то же время здесь происходит интенсивная резка материала, которая приводит к гомогенизации смеси, улучшает пропитку текстильных волокон водой и образует также первую фазу приготовления полумассы и резки текСТИЛЬНЬТХ ВОЛОКОН.Кроме того, операции резки и смешивания ТСКСТИЛЬНЬТХ ВОЛОКОН В ЗОНС С, ХОТЯ И В МСНЬшей степени, чем в зоне В, приводят к нагрева 000264нию материала, причем значительная часть механической работы преобразуется в тепловую энергию.Вследствие этого на выходе из зоны С без всякого внешнего подвода тепловой энергии обрабатываемый материал приобретает температуру, которая делает его пригодным для выполнения операций обработки в следующей зоне МЗШИНЪТ.Зона 1) транспортировки и обработки материала снабжена резьбами 24, шаг и толщина которых имеют характеристши, близкие к соответствующим характеристикам резьб зоны В.В начале зоны В труба 15 снабжена отверстием 25, соединенным с двумя трубопроводами соответственно 26 а и 26 б подачи химических реактивов отбеливания и разжижающей воды.Реактивы отбеливания представляют собой, в частности, раствор каустической соды,расход которого соответствует величине в диапазоне от 2 до 5% реакционноспособного продукта по отношению к исходному материалу.Каждый из трубопроводов 26 а и 26 б снабжен дозирующим насосом 27 а и 27 б соответстВСННО.Вдоль всей зоны 1) текстильные волокна перемешиваются с реактивами для осуществления технологического этапа отбеливания.Такая машина обработки с двумя совместно вращающимися винтами особенно хорошо приспособлена для реализации этой операции.Действительно, вследствие вращения винТОВ В ОДНОМ И ТОМ же направлении ПРОИСХОДИТ переворачивание материала в зоне взаимного проникновения резьб друг в друга, что оказывается весьма эффективным в смысле смешивания и позволяет обеспечить тесный контакт реактиВОВ И ТСКСТИЛЬНЬТХ ВОЛОКОН, КОТОРЬТС В предшествующих зонах были пропитаны водой.Таким образом, обеспечиваются наилучшие условия использования реактивов, что выражается, с одной стороны, в их экономии, а с другой стороны, в сокращении на последующих фазах количества промывочной воды и, соответственно, количества подлежащих обработке ясидких отходов.Зона 1) транспортировки и обработки материала переходит во вторую зону Е смешивания и резки, которая, как и зона С, образована спиральными резьбами 30 с направлением намотки, противоположным тому, которое обеспечивает поступательное продвижение обрабатываемого материала в данной машине, т.е. контр-резьбами, и содержит также проходные отверстия 31.ФИЗИЧССКИС И ТСрМИЧССКИС ЯВЛСНИЯ, а также функции, реализуемые в этой зоне Е, подобны тому, что реализуется в зоне С, т.е. интенСИВНЗЯ резка И СМСШИВЗНИС, а ТЗКЖС ПРИГОТОВЛСНИС ПОЛУМЗССЬТ ТСКСТИЛЬНЬТХ ВОЛОКОН.Последняя зона Р содержит резьбы 32, шаг И толщина которых подобны шагу И толщине резьб в зоне 1).Реакция отбеливания продолжается на протяжении продвижения материала в зоне Р,которая, кроме того, обеспечивает передачу материала в направлении выходного отверстия 33 на заднем по ходу технологического процесса конце трубы 15.На выходе из первой машины 10 обработки целлюлозная пульпа обладает сухостью, величина которой заключена в диапазоне от 25 до 40%.Отбеленная пульпа, выходящая из первой машины 10 обработки выгружается в средство 34 транспортировки, представляющее собой,например, шнековый подъемник, который поддерживает пульпу при температуре, с которой она выходит из первой машины 10 обработки.Таким образом, отбеленная пульпа транспортируется в емкость 35 латентного периода 35, функция которой состоит главным образом в продолжении реакции отбеливания.Время выдержки пульпы в емкости 35 латентного периода имеет величину в диапазоне от 30 до 60 мин.На выходе из емкости 35 латентного периода целлюлозная пульпа поступает во вторую машину 40 обработки.Эта вторая машина 40 обработки (см. фиг. 4 и 5) имеет в целом ту же конструкцию, что и первая машина 10 обработки, описанная выше.Вторая машина 40 обработки содержит два винта 41 и 42, приводимых во вращательное движение вокруг их осей при помощи двигателя и редуктора, не показанных на чертежах, внутри удлиненной камеры, образующей охватывающую винты трубу 45.Винты 41 и 42 снабжены спиральными резьбами, которые находятся в зацеплении друг с другом, и внутренняя стенка трубы 45 образует два пересекающихся цилиндрических лепестка, внутренние диаметры которых немного превышают наружные диаметры резьб.Резьбы вложены одна в другую, и винты 41 и 42 приводятся во вращательное движение с одинаковой скоростью и в одном и том же направлении таким образом, что два винта 41 и 42 являются идентичными, причем резьбы просто смещены друг относительно друга.Вторая машина 40 обработки содержит вплотную друг к другу от ее начала и до конца в направлении транспортировки материала соответственно:- зону С питания отбеленной пульпой, поступающей из емкости 35 латентного периода, и смешивания этой пульпы с водой, подаваемой в машину в начале этой зоны;- зону 1 транспортировки и удаления пульпы после обработки.В первой зоне С труба 45 имеет специальное отверстие 46 введения, оборудованное воронкообразным бункером 46 а и предназначенное для подачи в машшту обрабатываемых материалов.Для этого бункер 46 а связан с выходом емкости 35 латентного периода и с трубопроводом 43 подачи рекуперированной или чистой воды.В этой зоне С винты 41 и 42 снабжены резьбами 47 с широким шагом и уменьшенным поперечным сечением для того, чтобы обеспечить перенос продуктов или материалов, введенных в машину через входное отверстие 46,которое широко открывается на оба винта 41 и 42 с тем, чтобы распределить материал по их резьбам.Целлюлозная пульпа и первая порция промывочной воды таким образом непосредственно транспортируются вдоль протяженности машины 40 обработки в направлении ее выходного конца и перемешиваются между собой в результате вращения и взаимного зацепления винтов 41 и 42.Затем материал поступает в первую зону Н 1 сжатия, резки и обработки целлюлозной пульпы.Первая зона Н 1 содержит первый элемент Н 11 зоны сжатия и промывки и второй элемент Н 12 зоны торможения и резки.В первом элементе Н 11 зоны винты 41 и 42 содержат резьбы 48 с уменьшенным шагом и более толстым поперечным сечением, чем резьбы 47 зоны С.Таким образом, здесь к смешиванию материалов добавляется сжатие пульпы. Вследствие этого на всем протяжении элемента Н 11 зоны пульпа энергично перемешивается с промЬ 1 вочной водой, введенной в питающий бункер 46 а,для того, чтобы устранить остаточные реактивы и продукты воздействия этих реактивов на целлюлозную пульпу.В конце элемента Н 11 зоны, где сжатие ЯВЛЯСТСЯ МЗКСИМЗЛЬНЫМ, ЯСИДКИС ОТХОДЫ ПрОмывки пульпы удаляются при помощи фильтров, соответствующим образом размещенных в трубе 45.Элемент Н 12 зоны снабжен резьбами. 49,направление навивки или нарезки которых является обратным по отношению к направлению навивки, обеспечивающему поступательное перемещение пульпы вдоль машины 40 обработки.В этих резьбах 49 вьшолнены отверстия 50, которые проходят в радиальном направлении от сердечника каждого винта 41 и 42 до периферийшой части резьбы и, кроме того, равномерно распределены вокруг оси вращения.Винты 41 и 42 отрегулированы таким образом, что два отверстия 50 периодически совпадают друг с другом в центральной зоне зацепЛСНИЯ.Таким образом, обеспечивается контроль прохождения требуемого расхода целлюлозной

МПК / Метки

МПК: D21C 5/00

Метки: целлюлозной, непрерывного, приготовления, способ, установка, пульпы

Код ссылки

<a href="https://eas.patents.su/10-264-sposob-i-ustanovka-dlya-nepreryvnogo-prigotovleniya-cellyuloznojj-pulpy.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и установка для непрерывного приготовления целлюлозной пульпы</a>

Предыдущий патент: Герметичный контейнер и способ упаковки жидкости в этом контейнере

Следующий патент: Способ ломки материалов на заготовки и устройство для его осуществления.

Случайный патент: Способ переработки биологического материала