Способ получения параксилола.

Формула / Реферат

1. Способ получения параксилола взаимодействием толуола и метилирующего агента в условиях метилирования в присутствии связанного цеолитом цеолитного катализатора, который содержит менее 10 мас.% нецеолитного связующего вещества в пересчете на общую массу первого и второго цеолита и включает:

а) кристаллы первого цеолита с промежуточными размерами пор и

б) связующее вещество, включающее кристаллы второго цеолита.

2. Способ по п.1, в котором осуществляют сращивание кристаллов второго цеолита и формирование, по меньшей мере, частичного покрытия на кристаллах первого цеолита.

3. Способ по п.1 или 2, в котором катализатор включает менее 5 мас.% нецеолитного связующего вещества в пересчете на объединенную массу первого и второго цеолита.

4. Способ по любому из предыдущих пунктов, в котором средний размер частиц кристаллов первого цеолита превышает 0,1 мкм, а средний размер частиц кристаллов второго цеолита меньше среднего размера частиц кристаллов первого цеолита.

5. Способ по п.4, в котором кристаллы первого цеолита характеризуются средним размером частиц 1-6 мкм и/или кристаллы второго цеолита характеризуются средним размером частиц 0,1-0,5 мкм.

6. Способ по любому из предыдущих пунктов, в котором первый цеолит и/или второй цеолит представляет собой алюмосиликатный цеолит или галлийсиликатный цеолит.

7. Способ по п.6, в котором первый цеолит представляет собой алюмосиликат с молярным соотношением между диоксидом кремния и оксидом алюминия от 10:1 до 300:1 или галлийсиликат с молярным соотношением между диоксидом кремния и оксидом галлия от 40:1 до 500:1.

8. Способ по п.6 или 7, в котором второй цеолит представляет собой алюмосиликат с молярным соотношением между диоксидом кремния и оксидом алюминия более 200:1 или галлийсиликат с молярным соотношением между диоксидом кремния и оксидом галлия более 100:1.

9. Способ по любому из предыдущих пунктов, в котором структурный тип первого цеолита и второго цеолита независимо друг от друга выбирают из группы, включающей AEL, MFI, MEL, MTW, MTT, FER, TON и EUO.

10. Способ по п.9, в котором первый цеолит характеризуется структурой MFI и/или второй цеолит характеризуется структурой MFI или MEL.

11. Способ по п.10, в котором вторым цеолитом служит силикалит или силикалит 2.

12. Способ по любому из предыдущих пунктов, в котором катализатор получают выдержкой связанного диоксидом кремния агрегата, включающего кристаллы первого цеолита, при повышенной температуре в водном ионном растворе, содержащем источник гидроксильных ионов, которых достаточно для превращения диоксида кремния в этом агрегате во второй цеолит.

13. Способ по любому из предыдущих пунктов, в котором катализатор селективируют.

14. Способ по п.13, в котором катализатор селективируют селективирующим агентом, представляющим собой соединение кремния, предпочтительно гексадиметилсилоксан.

15. Способ по п.13, в котором катализатор предварительно селективируют посредством контактирования этого катализатора с потоком толуола при температуре 482-649шС (900-1200шF) под давлением 0,10-10,1 МПа (1-100 атм) и со среднечасовой скоростью подачи сырья от 0,1 до 20 и в котором поток толуола дополнительно содержит необязательный водород при значении молярного соотношения Н2/толуол до 2.

16. Способ по п.15, в котором значение молярного соотношения между водородом и толуолом в потоке толуола составляет 0,1-2.

17. Способ по любому из пп.13-16, в котором катализатор включает, по меньшей мере, 2 мас.% кокса.

18. Способ по любому из предыдущих пунктов, в котором метилирующий агент представляет собой метанол, метилхлорид, метилбромид, диметиловый эфир или диметилсульфид.

19. Способ по любому из предыдущих пунктов, в котором условия метилирования являются следующими: температура 300-750шС, и/или манометрическое давление 0,10-6,9 МПа (от 1 атм до 1000 фунтов/кв.дюйм), и/или среднечасовая скорость подачи сырья 1-200, и/или значение молярного соотношения между метилирующим агентом и толуолом 0,05-5.

Текст

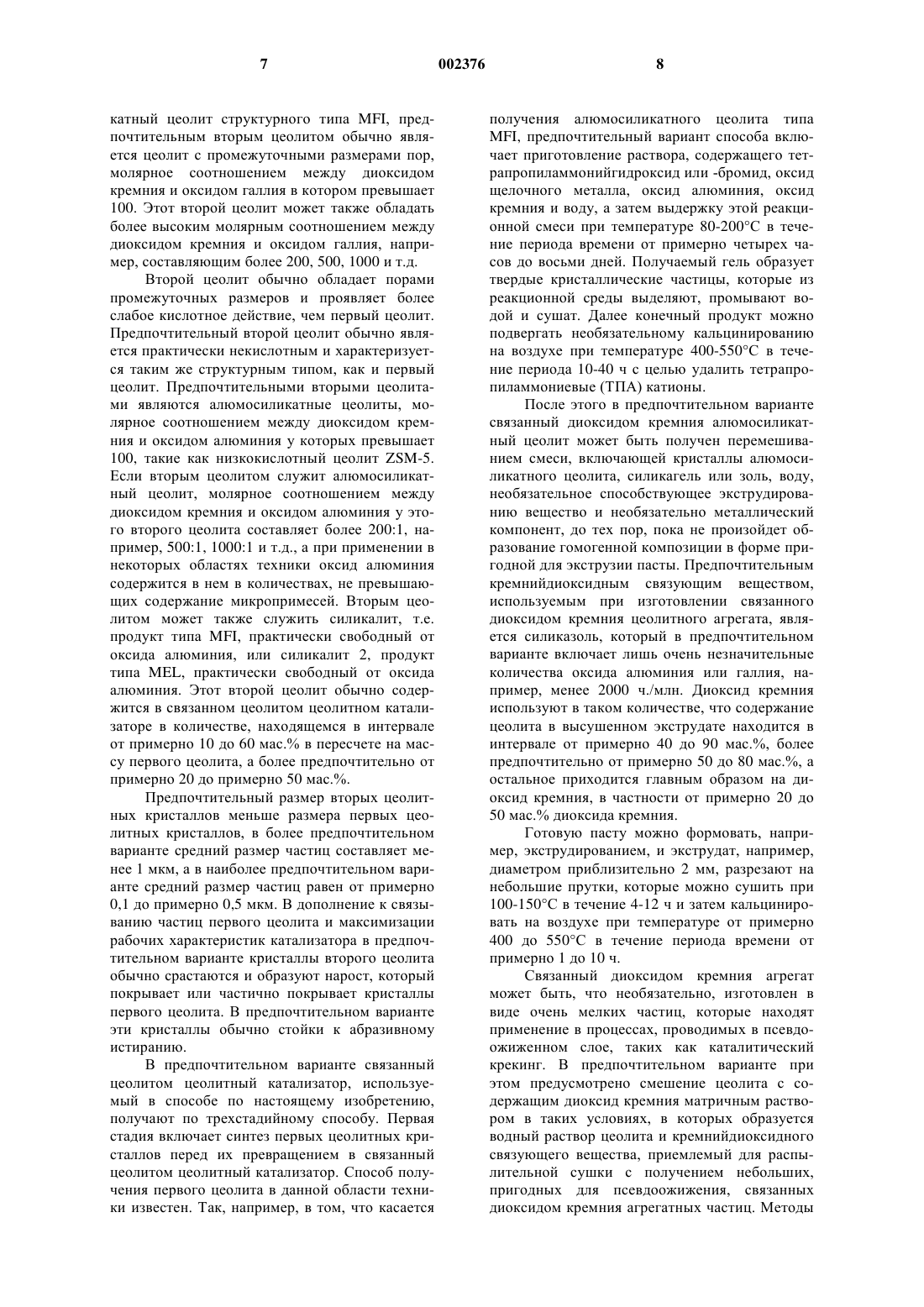

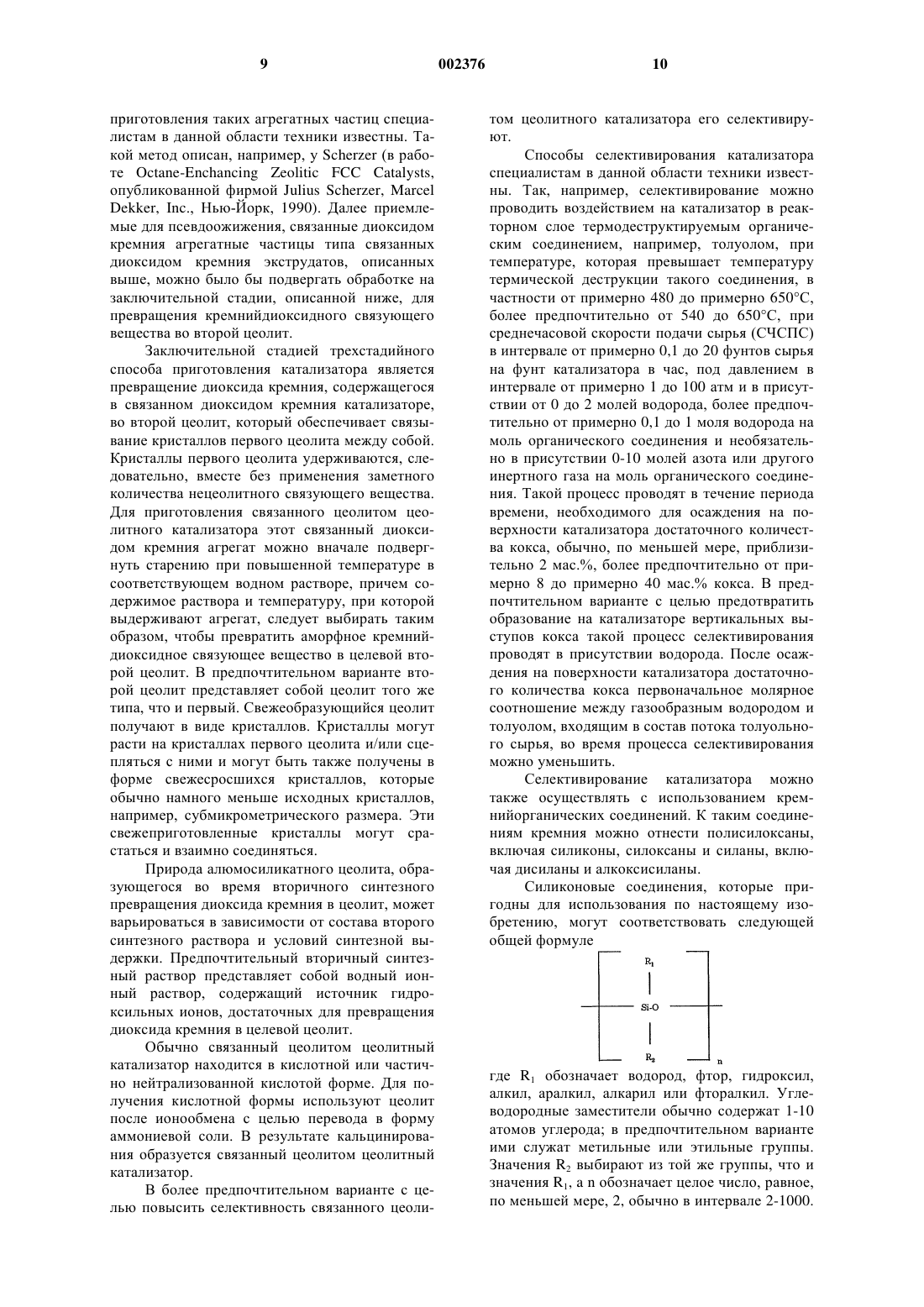

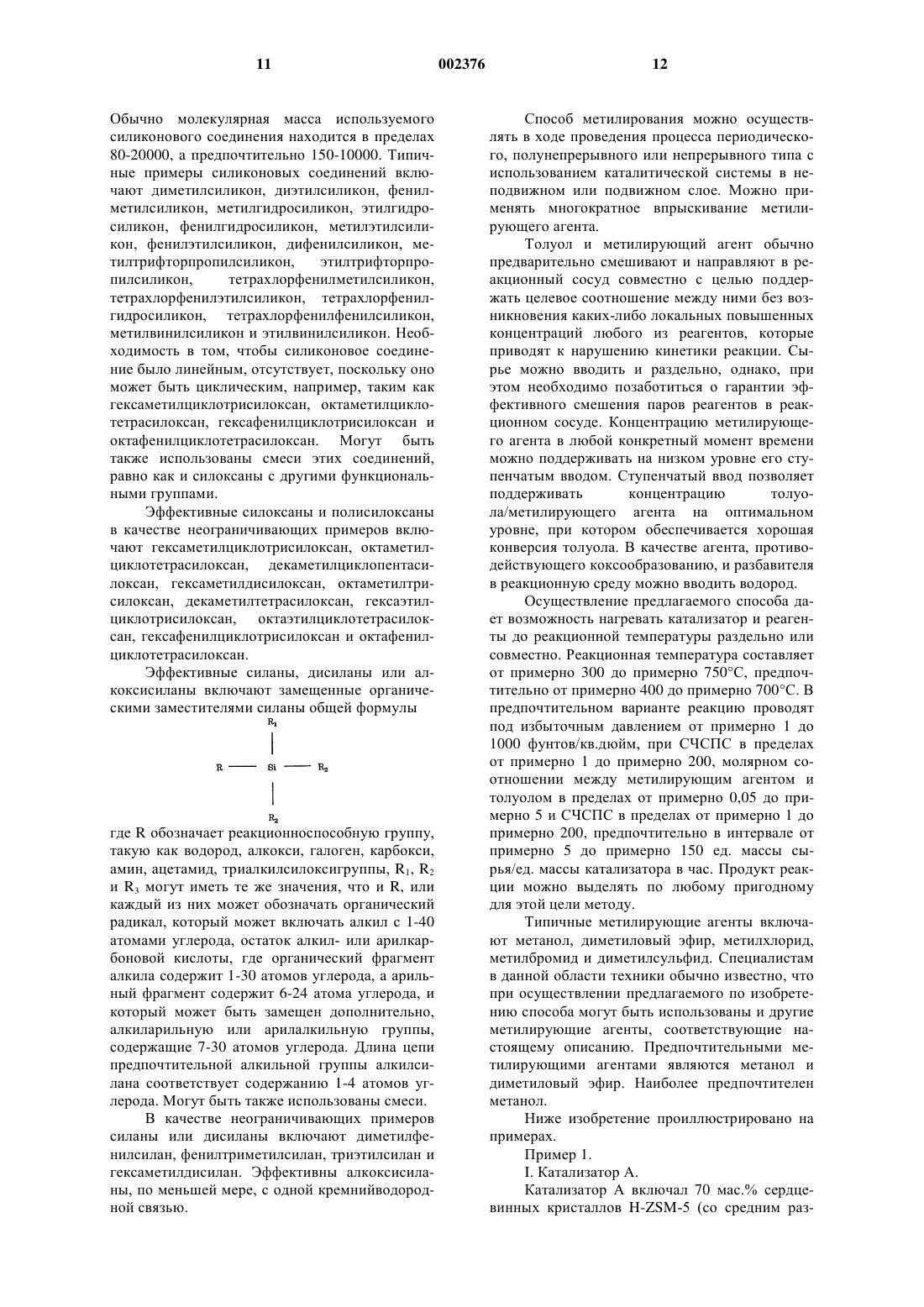

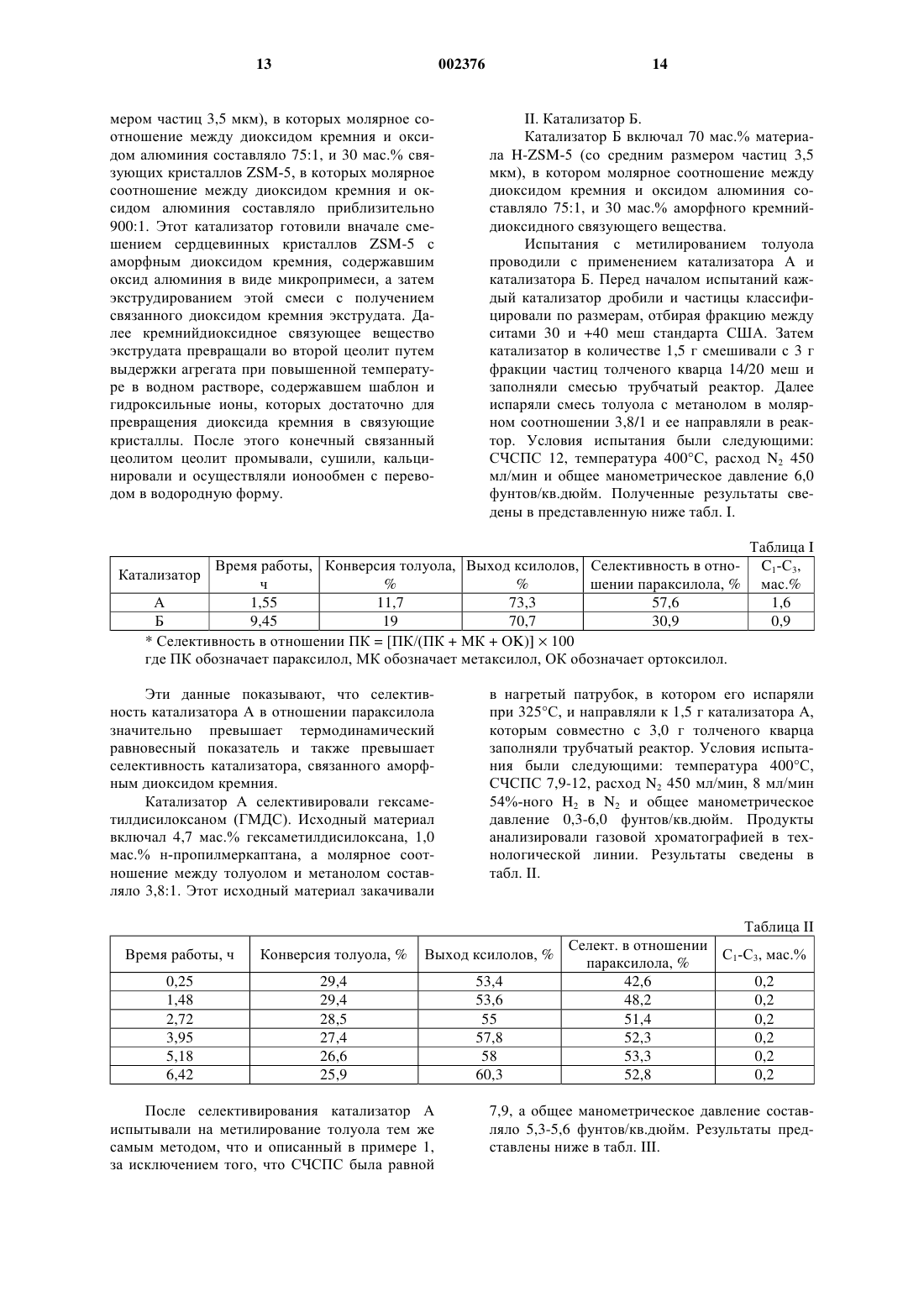

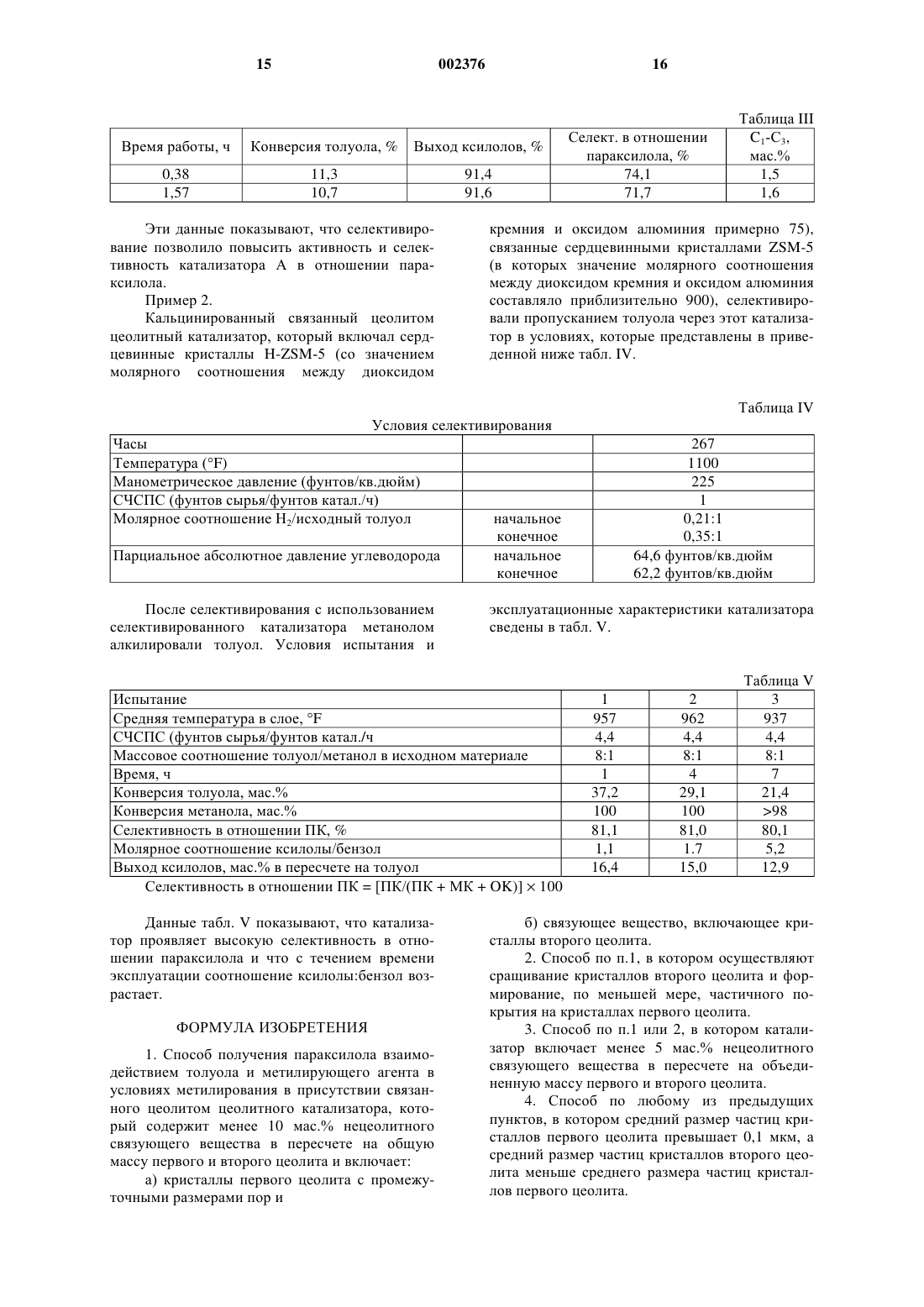

1 Область техники, к которой относится изобретение Настоящее изобретение относится к способу получения ксилолов каталитическим метилированием толуола в присутствии связанного цеолитом цеолитного катализатора. Кроме того,настоящее изобретение относится к способу селективного получения ксилола каталитическим метилированием толуола в присутствии связанного цеолитом цеолитного катализатора,которому придана селективность. Предпосылки создания изобретения Из ксилоловых изомеров, т.е. орто-, метаи параксилолов, в качестве химического промежуточного продукта в ряде областей применения особую ценность представляет параксилол,который может быть использован в получении терефталевой кислоты, которая служит полупродуктом в процессах получения синтетического волокна. Один из методов получения параксилола состоит в диспропорционировании толуола до ксилолов. Одним из недостатков такого метода является большое количество параллельно образующегося бензола. Другой метод, применяемый для получения параксилола, включает изомеризацию исходного материала, который содержит неравновесные количества смешанных орто- и метаксилоловых изомеров и обеднен параксилоловым компонентом. Недостаток этого метода заключается в больших затратах, связанных с отделением параксилола от других изомеров. Цеолиты состоят из диоксида кремния с кристаллической решеткой и не обязательно оксида алюминия в сочетании со способными к обмену катионами, такими как ионы щелочных или щелочно-земельных металлов. Хотя понятие "цеолиты" охватывает материалы, содержащие диоксид кремния и не обязательно оксид алюминия, известно, что кремнийдиоксидный и алюминийоксидный компоненты могут быть целиком или частично замещены другими оксидами. Так, например, кремнийдиоксидный компонент может быть замещен оксидом германия,оксидом олова, оксидом трехвалентного фосфора и их смесями. Оксидом бора, оксидом железа, оксидом галлия, оксидом индия и их смесями можно замещать алюминийоксидный компонент. Таким образом, используемые в настоящем описании термины "цеолит", "цеолиты" и"цеолитный материал" служат для обозначения не только материалов, содержащих в структуре своей кристаллической решетки атомы кремния и не обязательно алюминия, но также материалов, которые содержат приемлемые атомы, замещающие эти атомы кремния и алюминия, в частности галлийсиликатов, кремнийалюмофосфатов (КАФО) и алюмофосфатов (АЛФО). Используемый в настоящем описании термин"алюмосиликатный цеолит" служит для обозначения цеолитных материалов, содержащих в 2 структуре своей кристаллической решетки по существу атомы кремния и алюминия. Были предложены способы получения ксилолов метилированием толуола с использованием цеолитного катализатора. Так, например, согласно патенту US 3965207 предусмотрено метилирование толуола с применением цеолитного катализатора, такого как ZSM-5. В патенте US 4670616 предлагается получение ксилолов метилированием толуола с применением борсиликатного молекулярного сита, которое связано связующим веществом, таким как оксид алюминия, диоксид кремния или алюминийоксид-кремнийдиоксид. Синтетические цеолиты обычно получают кристаллизацией цеолитов из перенасыщенной синтезной смеси. Далее конечный кристаллический продукт сушат и кальцинируют с получением цеолитного порошка. Хотя этот цеолитный порошок обладает хорошими адсорбционными свойствами, его практическое применение серьезно ограничено вследствие затруднений технологического порядка при работе с цеолитным порошком в неподвижных слоях. Таким образом, перед применением в промышленных процессах цеолитные кристаллы обычно связывают. Как правило, цеолит связывают получением цеолитного агрегата, такого как гранула,сфера или экструдат. Экструдат обычно формуют экструзией цеолита в присутствии нецеолитного связующего вещества, сушкой и кальцинированием образующегося экструдата. Используемые связующие вещества обладают стойкостью к воздействию температур и других технологических условий, например, механического абразивного истирания, которые создаются в ходе проведения различных процессов конверсии углеводородов. Примеры связующих веществ включают аморфные материалы, такие как оксид алюминия, диоксид кремния, диоксид титана и глины различных типов. Обычно необходимо, чтобы цеолит обладал стойкостью к механическому абразивному истиранию, т.е. к образованию мелочи, которая состоит из мелких частиц, например, из частиц, размеры которых составляют менее 20 мкм. Хотя эти связанные цеолитные агрегаты обладают намного более высокой механической прочностью, чем цеолитный порошок, когда такой связанный цеолит используют для метилирования толуола, наличие связующего вещества может отрицательно сказываться на некоторых эксплуатационных свойствах катализатора, таких, например, как активность, селективность, способность сохранять активность или их сочетание. Так, в частности, поскольку аморфное связующее вещество, как правило, содержится в количестве примерно до 50 мас.% от массы цеолита, связующее вещество "разжижает" адсорбционные свойства самого цеолита в агрегате. Кроме того, поскольку связанный цео 3 лит готовят экструдированием или по другому методу формования цеолита вместе со связующим веществом с последующими сушкой и кальцинированием экструдата, аморфное связующее вещество способно проникать в поры цеолита или как-либо иначе блокировать доступ к порам цеолита или снижать скорость массопереноса к порам цеолита, что может привести к снижению эффективности цеолита при его применении в процессах конверсии углеводородов. Далее, когда такой связанный цеолит используют в ходе проведения процессов каталитической конверсии, таких как метилирование толуола,связующее вещество может влиять на химические реакции, которые протекают внутри цеолита, а также самокатализировать нежелательные реакции, в результате которых могут образовываться нежелательные продукты. Краткое изложение сущности изобретения Объектом настоящего изобретения является способ получения параксилола взаимодействием толуола и метилирующего агента в конверсионных условиях, где используют связанный цеолитом цеолитный катализатор, который включает первые кристаллы первого цеолита с промежуточными размерами пор и связующее вещество, включающее вторые кристаллы второго цеолита. По другому варианту предлагается способ селективного получения параксилола предпочтительно перед мета- или ортоксилолом проведением взаимодействия толуола с метилирующим агентом в конверсионных условиях в присутствии связанного цеолитом цеолитного катализатора, которому осаждением на нем селективирующего агента предварительно придана селективность. Осуществление предлагаемого способа позволяет, в отличие от обычной термодинамически равновесной смеси ксилолов, в которой соотношение пара-:мета-:орто- составляет приблизительно 1:2:1, получать ксилоловый продукт, в котором содержание параксилола может превышать 70%. Увеличение выхода параксилола снижает расходы на отделение параксилола от других ксилоловых изомеров. Подробное описание изобретения Связанный цеолитом цеолитный катализатор, используемый в способе по настоящему изобретению, включает первые кристаллы кислого первого цеолита с промежуточными размерами пор и связующее вещество, включающее вторые кристаллы второго цеолита. Благодаря применению вторых цеолитных кристаллов в качестве связующего вещества получают катализатор, который служит средством, обеспечивающим подавление нежелательных реакций, протекающих на поверхности первых цеолитных кристаллов или вблизи нее, и может характеризоваться повышенным массопереносом реагентов и улучшенным доступом к порам и из пор цеолита. 4 В отличие от цеолитных катализаторов,связанных для повышения механической прочности цеолита посредством аморфного материала, такого как диоксид кремния или оксид алюминия, связанный цеолитом цеолитный катализатор, используемый в способе по настоящему изобретению, не содержит заметных количеств нецеолитных связующих веществ. В предпочтительном варианте связанный цеолитом цеолитный катализатор включает менее 10 мас.% нецеолитного связующего вещества в пересчете на общую массу первого и второго цеолитов, более предпочтительно содержит менее 5 мас.%, а в наиболее предпочтительном варианте первый и второй цеолит практически свободны от нецеолитного связующего вещества. В предпочтительном варианте вторые цеолитные кристаллы связывают первые цеолитные кристаллы за счет адгезии к поверхности этих первых цеолитных кристаллов, вследствие чего образуется матричная или мостиковая структура, которая также удерживает вместе первые кристаллические частицы. В более предпочтительном варианте вторые цеолитные кристаллы связывают первый цеолит за счет такого срастания, в результате которого на более крупных первых цеолитных кристаллах образуется покрытие или частичное покрытие, а в наиболее предпочтительном варианте вторые цеолитные кристаллы связывают первые цеолитные кристаллы вследствие срастания с образованием стойкого к абразивному истиранию нароста поверх первых цеолитных кристаллов. Не ограничивая рамки изобретения какойлибо теорией протекания процесса, полагают,что одно из преимуществ связанного цеолитом цеолитного катализатора, когда его используют в способе по настоящему изобретению, обусловлено наличием вторых цеолитных кристаллов, регулирующих доступность для реагентов кислотных участков на внешних поверхностях первого цеолита. Поскольку кислотные участки,имеющиеся на внешней поверхности цеолитного катализатора, не обладают селективностью в отношении формы, эти кислотные участки способны оказывать нежелательное влияние на реагенты, входящие в поры цеолита, и продукты,выходящие из пор цеолита. В соответствии с этим мнением, поскольку существует возможность для тщательного выбора кислотности второго цеолита, этот второй цеолит не оказывает заметного нежелательного влияния на реагенты,выходящие из пор первого цеолита (что, возможно, происходило бы в случае, когда цеолитные кристаллы были бы связаны обычным образом), и может оказывать благоприятное влияние на селективность процесса дегидрогенизации в отношении ароматических продуктов, а также на реагенты, выходящие из пор первого цеолита. Более того, поскольку второй цеолит не является аморфным а, напротив, представляет собой молекулярное сито, углеводороды имеют 5 более свободный доступ к порам первого цеолита во время процесса ароматизации. Термины "кислотность", "низкая кислотность" и "высокая кислотность" применительно к цеолитам в данной области техники известны. Кислотные свойства цеолитов хорошо известны. Однако применительно к настоящему изобретению необходимо дать определение разнице между силой кислоты и плотностью кислотных участков. Кислотными участками цеолита могут служить кислота Бренстеда и кислота Льюиса. Плотность кислотных участков и число кислотных участков имеют важное значение для определения кислотности цеолита. Факторами, непосредственно влияющими на силу кислоты, являются (I) химический состав цеолитного каркаса, т.е. относительная концентрация и тип тетраэдральных атомов, (II) концентрация внекаркасных катионов и образующиеся внекаркасные материалы, (III) локальная структура цеолита,например, размеры и расположение пор, внутри кристалла или на поверхности/вблизи поверхности цеолита, а также (IV) условия предварительной обработки и присутствие совместно адсорбированных молекул. Степень кислотности связана с обеспечиваемой степенью замещения изоморфного компонента, однако, такая кислотность ограничивается потерей кислотных участков в случае чисто SiO2-состава. Используемые в настоящем описании термины "кислотность", "низкая кислотность" и "высокая кислотность" относятся к концентрации кислотных участков независимо от силы кислоты таких участков, которую можно определить по адсорбции аммиака. Первый цеолит, используемый в составе связанного цеолитом цеолитного катализатора,представляет собой цеолит с промежуточными размерами пор. Цеолиты с порами промежуточных размеров характеризуются размерами пор от примерно 5 до примерно 7 ; к ним относятся, например, цеолиты структурных типов AEL,MFI, MEL, MFS, MEI, MTW, EUO, MTT, HEU,FER и TON. Эти цеолиты описаны в работеMeier и D.H.Olson, Butterworth-Heineman, 3-е изд., 1992, которая включена в настоящее описание в качестве ссылки. Примеры конкретных цеолитов с промежуточными размерами пор включают ZSM-5, ZSM-11, ZSM-12, ZSM-22,ZSM-23, ZSM-34, ZSM-35, ZSM-38, ZSM-48,ZSM-50 и ZSM-57. Предпочтительными первыми цеолитами являются галлийсиликатные цеолиты, характеризующиеся структурой MFI, и алюмосиликатные цеолиты, характеризующиеся структурой MFI. Используемое в настоящем описании понятие "средний размер частиц" применимо в отношении кристаллов среднего диаметра, например, со средним значением наибольшей оси и наименьшей оси. 6 Предпочтительный средний размер кристаллов первого цеолита обычно составляет от примерно 0,1 до примерно 15 мкм, более предпочтительно от примерно 1 до примерно 6 мкм. Методы определения размера кристаллов известны специалистам в данной области техники. Так, например, размер кристалла можно определить непосредственно по фотографии типичного образца кристаллов, выполненной с помощью соответствующего сканирующего электронного микроскопа (СЭМ). Первые цеолиты с промежуточными размерами пор обычно характеризуются составом,выражаемым следующим молярным соотношением: Х 2O3:(n)YO2,в котором Х обозначает трехвалентный элемент,такой как алюминий и галлий, Y обозначает четырехвалентный элемент, такой как кремний,олово и/или германий, а n обозначает число,превышающее 12, причем его конкретное значение зависит от конкретного типа цеолита. Когда цеолит с промежуточными размерами пор представляет собой цеолит структурного типаMFI, предпочтительное значение n превышает 20. Как известно специалистам в данной области техники, кислотность цеолита можно снизить с использованием многих технических приемов, таких как обработка водяным паром. Кроме того, кислотность цеолита зависит от формы цеолита, причем водородная форма обладает наивысшей кислотностью, а другие формы цеолита, такие как натриевая форма, проявляют более низкую кислотность, чем кислая форма. Таким образом, рамки представленных в настоящем описании молярных соотношений между диоксидом кремния и оксидом алюминия и диоксидом кремния и оксидом галлия применимы не только для цеолитов, характеризующихся указанными молярными соотношениями,но также и для цеолитов, которые не обладают представленными молярными соотношениями,но проявляют эквивалентное каталитическое действие. Когда первым цеолитом служит алюмосиликатный цеолит, в предпочтительном первом цеолите молярное соотношение между диоксидом кремния и оксидом алюминия составляет от 10:1 до 300:1 или галлийсиликат с молярным соотношением между диксидом кремния и оксидом галлия от 40:1 до 500:1. Когда первым цеолитом служит галлийсиликатный цеолит, в предпочтительном варианте этот цеолит обладает составом, который выражается следующим молярным соотношением:Ga2O3:ySiO2 где значения у находятся в пределах от примерно 10 до примерно 150. Этот цеолитный каркас может включать только галлиевые и кремниевые атомы или может также содержать сочетание атомов галлия, алюминия и кремния. Когда первый цеолит представляет собой галлийсили 7 катный цеолит структурного типа MFI, предпочтительным вторым цеолитом обычно является цеолит с промежуточными размерами пор,молярное соотношением между диоксидом кремния и оксидом галлия в котором превышает 100. Этот второй цеолит может также обладать более высоким молярным соотношением между диоксидом кремния и оксидом галлия, например, составляющим более 200, 500, 1000 и т.д. Второй цеолит обычно обладает порами промежуточных размеров и проявляет более слабое кислотное действие, чем первый цеолит. Предпочтительный второй цеолит обычно является практически некислотным и характеризуется таким же структурным типом, как и первый цеолит. Предпочтительными вторыми цеолитами являются алюмосиликатные цеолиты, молярное соотношением между диоксидом кремния и оксидом алюминия у которых превышает 100, такие как низкокислотный цеолит ZSM-5. Если вторым цеолитом служит алюмосиликатный цеолит, молярное соотношением между диоксидом кремния и оксидом алюминия у этого второго цеолита составляет более 200:1, например, 500:1, 1000:1 и т.д., а при применении в некоторых областях техники оксид алюминия содержится в нем в количествах, не превышающих содержание микропримесей. Вторым цеолитом может также служить силикалит, т.е. продукт типа MFI, практически свободный от оксида алюминия, или силикалит 2, продукт типа MEL, практически свободный от оксида алюминия. Этот второй цеолит обычно содержится в связанном цеолитом цеолитном катализаторе в количестве, находящемся в интервале от примерно 10 до 60 мас.% в пересчете на массу первого цеолита, а более предпочтительно от примерно 20 до примерно 50 мас.%. Предпочтительный размер вторых цеолитных кристаллов меньше размера первых цеолитных кристаллов, в более предпочтительном варианте средний размер частиц составляет менее 1 мкм, а в наиболее предпочтительном варианте средний размер частиц равен от примерно 0,1 до примерно 0,5 мкм. В дополнение к связыванию частиц первого цеолита и максимизации рабочих характеристик катализатора в предпочтительном варианте кристаллы второго цеолита обычно срастаются и образуют нарост, который покрывает или частично покрывает кристаллы первого цеолита. В предпочтительном варианте эти кристаллы обычно стойки к абразивному истиранию. В предпочтительном варианте связанный цеолитом цеолитный катализатор, используемый в способе по настоящему изобретению,получают по трехстадийному способу. Первая стадия включает синтез первых цеолитных кристаллов перед их превращением в связанный цеолитом цеолитный катализатор. Способ получения первого цеолита в данной области техники известен. Так, например, в том, что касается 8 получения алюмосиликатного цеолита типаMFI, предпочтительный вариант способа включает приготовление раствора, содержащего тетрапропиламмонийгидроксид или -бромид, оксид щелочного металла, оксид алюминия, оксид кремния и воду, а затем выдержку этой реакционной смеси при температуре 80-200 С в течение периода времени от примерно четырех часов до восьми дней. Получаемый гель образует твердые кристаллические частицы, которые из реакционной среды выделяют, промывают водой и сушат. Далее конечный продукт можно подвергать необязательному кальцинированию на воздухе при температуре 400-550 С в течение периода 10-40 ч с целью удалить тетрапропиламмониевые (ТПА) катионы. После этого в предпочтительном варианте связанный диоксидом кремния алюмосиликатный цеолит может быть получен перемешиванием смеси, включающей кристаллы алюмосиликатного цеолита, силикагель или золь, воду,необязательное способствующее экструдированию вещество и необязательно металлический компонент, до тех пор, пока не произойдет образование гомогенной композиции в форме пригодной для экструзии пасты. Предпочтительным кремнийдиоксидным связующим веществом,используемым при изготовлении связанного диоксидом кремния цеолитного агрегата, является силиказоль, который в предпочтительном варианте включает лишь очень незначительные количества оксида алюминия или галлия, например, менее 2000 ч./млн. Диоксид кремния используют в таком количестве, что содержание цеолита в высушенном экструдате находится в интервале от примерно 40 до 90 мас.%, более предпочтительно от примерно 50 до 80 мас.%, а остальное приходится главным образом на диоксид кремния, в частности от примерно 20 до 50 мас.% диоксида кремния. Готовую пасту можно формовать, например, экструдированием, и экструдат, например,диаметром приблизительно 2 мм, разрезают на небольшие прутки, которые можно сушить при 100-150 С в течение 4-12 ч и затем кальцинировать на воздухе при температуре от примерно 400 до 550 С в течение периода времени от примерно 1 до 10 ч. Связанный диоксидом кремния агрегат может быть, что необязательно, изготовлен в виде очень мелких частиц, которые находят применение в процессах, проводимых в псевдоожиженном слое, таких как каталитический крекинг. В предпочтительном варианте при этом предусмотрено смешение цеолита с содержащим диоксид кремния матричным раствором в таких условиях, в которых образуется водный раствор цеолита и кремнийдиоксидного связующего вещества, приемлемый для распылительной сушки с получением небольших,пригодных для псевдоожижения, связанных диоксидом кремния агрегатных частиц. Методы 9 приготовления таких агрегатных частиц специалистам в данной области техники известны. Такой метод описан, например, у Scherzer (в работе Octane-Enchancing Zeolitic FCC Catalysts,опубликованной фирмой Julius Scherzer, MarcelDekker, Inc., Нью-Йорк, 1990). Далее приемлемые для псевдоожижения, связанные диоксидом кремния агрегатные частицы типа связанных диоксидом кремния экструдатов, описанных выше, можно было бы подвергать обработке на заключительной стадии, описанной ниже, для превращения кремнийдиоксидного связующего вещества во второй цеолит. Заключительной стадией трехстадийного способа приготовления катализатора является превращение диоксида кремния, содержащегося в связанном диоксидом кремния катализаторе,во второй цеолит, который обеспечивает связывание кристаллов первого цеолита между собой. Кристаллы первого цеолита удерживаются, следовательно, вместе без применения заметного количества нецеолитного связующего вещества. Для приготовления связанного цеолитом цеолитного катализатора этот связанный диоксидом кремния агрегат можно вначале подвергнуть старению при повышенной температуре в соответствующем водном растворе, причем содержимое раствора и температуру, при которой выдерживают агрегат, следует выбирать таким образом, чтобы превратить аморфное кремнийдиоксидное связующее вещество в целевой второй цеолит. В предпочтительном варианте второй цеолит представляет собой цеолит того же типа, что и первый. Свежеобразующийся цеолит получают в виде кристаллов. Кристаллы могут расти на кристаллах первого цеолита и/или сцепляться с ними и могут быть также получены в форме свежесросшихся кристаллов, которые обычно намного меньше исходных кристаллов,например, субмикрометрического размера. Эти свежеприготовленные кристаллы могут срастаться и взаимно соединяться. Природа алюмосиликатного цеолита, образующегося во время вторичного синтезного превращения диоксида кремния в цеолит, может варьироваться в зависимости от состава второго синтезного раствора и условий синтезной выдержки. Предпочтительный вторичный синтезный раствор представляет собой водный ионный раствор, содержащий источник гидроксильных ионов, достаточных для превращения диоксида кремния в целевой цеолит. Обычно связанный цеолитом цеолитный катализатор находится в кислотной или частично нейтрализованной кислотой форме. Для получения кислотной формы используют цеолит после ионообмена с целью перевода в форму аммониевой соли. В результате кальцинирования образуется связанный цеолитом цеолитный катализатор. В более предпочтительном варианте с целью повысить селективность связанного цеоли 002376 10 том цеолитного катализатора его селективируют. Способы селективирования катализатора специалистам в данной области техники известны. Так, например, селективирование можно проводить воздействием на катализатор в реакторном слое термодеструктируемым органическим соединением, например, толуолом, при температуре, которая превышает температуру термической деструкции такого соединения, в частности от примерно 480 до примерно 650 С,более предпочтительно от 540 до 650 С, при среднечасовой скорости подачи сырья (СЧСПС) в интервале от примерно 0,1 до 20 фунтов сырья на фунт катализатора в час, под давлением в интервале от примерно 1 до 100 атм и в присутствии от 0 до 2 молей водорода, более предпочтительно от примерно 0,1 до 1 моля водорода на моль органического соединения и необязательно в присутствии 0-10 молей азота или другого инертного газа на моль органического соединения. Такой процесс проводят в течение периода времени, необходимого для осаждения на поверхности катализатора достаточного количества кокса, обычно, по меньшей мере, приблизительно 2 мас.%, более предпочтительно от примерно 8 до примерно 40 мас.% кокса. В предпочтительном варианте с целью предотвратить образование на катализаторе вертикальных выступов кокса такой процесс селективирования проводят в присутствии водорода. После осаждения на поверхности катализатора достаточного количества кокса первоначальное молярное соотношение между газообразным водородом и толуолом, входящим в состав потока толуольного сырья, во время процесса селективирования можно уменьшить. Селективирование катализатора можно также осуществлять с использованием кремнийорганических соединений. К таким соединениям кремния можно отнести полисилоксаны,включая силиконы, силоксаны и силаны, включая дисиланы и алкоксисиланы. Силиконовые соединения, которые пригодны для использования по настоящему изобретению, могут соответствовать следующей общей формуле где R1 обозначает водород, фтор, гидроксил,алкил, аралкил, алкарил или фторалкил. Углеводородные заместители обычно содержат 1-10 атомов углерода; впредпочтительном варианте ими служат метильные или этильные группы. Значения R2 выбирают из той же группы, что и значения R1, a n обозначает целое число, равное,по меньшей мере, 2, обычно в интервале 2-1000. 11 Обычно молекулярная масса используемого силиконового соединения находится в пределах 80-20000, а предпочтительно 150-10000. Типичные примеры силиконовых соединений включают диметилсиликон, диэтилсиликон, фенилметилсиликон, метилгидросиликон, этилгидросиликон, фенилгидросиликон, метилэтилсиликон, фенилэтилсиликон, дифенилсиликон, метилтрифторпропилсиликон,этилтрифторпропилсиликон,тетрахлорфенилметилсиликон,тетрахлорфенилэтилсиликон, тетрахлорфенилгидросиликон, тетрахлорфенилфенилсиликон,метилвинилсиликон и этилвинилсиликон. Необходимость в том, чтобы силиконовое соединение было линейным, отсутствует, поскольку оно может быть циклическим, например, таким как гексаметилциклотрисилоксан, октаметилциклотетрасилоксан, гексафенилциклотрисилоксан и октафенилциклотетрасилоксан. Могут быть также использованы смеси этих соединений,равно как и силоксаны с другими функциональными группами. Эффективные силоксаны и полисилоксаны в качестве неограничивающих примеров включают гексаметилциклотрисилоксан, октаметилциклотетрасилоксан, декаметилциклопентасилоксан, гексаметилдисилоксан, октаметилтрисилоксан, декаметилтетрасилоксан, гексаэтилциклотрисилоксан, октаэтилциклотетрасилоксан, гексафенилциклотрисилоксан и октафенилциклотетрасилоксан. Эффективные силаны, дисиланы или алкоксисиланы включают замещенные органическими заместителями силаны общей формулы где R обозначает реакционноспособную группу,такую как водород, алкокси, галоген, карбокси,амин, ацетамид, триалкилсилоксигруппы, R1, R2 и R3 могут иметь те же значения, что и R, или каждый из них может обозначать органический радикал, который может включать алкил с 1-40 атомами углерода, остаток алкил- или арилкарбоновой кислоты, где органический фрагмент алкила содержит 1-30 атомов углерода, а арильный фрагмент содержит 6-24 атома углерода, и который может быть замещен дополнительно,алкиларильную или арилалкильную группы,содержащие 7-30 атомов углерода. Длина цепи предпочтительной алкильной группы алкилсилана соответствует содержанию 1-4 атомов углерода. Могут быть также использованы смеси. В качестве неограничивающих примеров силаны или дисиланы включают диметилфенилсилан, фенилтриметилсилан, триэтилсилан и гексаметилдисилан. Эффективны алкоксисиланы, по меньшей мере, с одной кремнийводородной связью. 12 Способ метилирования можно осуществлять в ходе проведения процесса периодического, полунепрерывного или непрерывного типа с использованием каталитической системы в неподвижном или подвижном слое. Можно применять многократное впрыскивание метилирующего агента. Толуол и метилирующий агент обычно предварительно смешивают и направляют в реакционный сосуд совместно с целью поддержать целевое соотношение между ними без возникновения каких-либо локальных повышенных концентраций любого из реагентов, которые приводят к нарушению кинетики реакции. Сырье можно вводить и раздельно, однако, при этом необходимо позаботиться о гарантии эффективного смешения паров реагентов в реакционном сосуде. Концентрацию метилирующего агента в любой конкретный момент времени можно поддерживать на низком уровне его ступенчатым вводом. Ступенчатый ввод позволяет поддерживать концентрацию толуола/метилирующего агента на оптимальном уровне, при котором обеспечивается хорошая конверсия толуола. В качестве агента, противодействующего коксообразованию, и разбавителя в реакционную среду можно вводить водород. Осуществление предлагаемого способа дает возможность нагревать катализатор и реагенты до реакционной температуры раздельно или совместно. Реакционная температура составляет от примерно 300 до примерно 750 С, предпочтительно от примерно 400 до примерно 700 С. В предпочтительном варианте реакцию проводят под избыточным давлением от примерно 1 до 1000 фунтов/кв.дюйм, при СЧСПС в пределах от примерно 1 до примерно 200, молярном соотношении между метилирующим агентом и толуолом в пределах от примерно 0,05 до примерно 5 и СЧСПС в пределах от примерно 1 до примерно 200, предпочтительно в интервале от примерно 5 до примерно 150 ед. массы сырья/ед. массы катализатора в час. Продукт реакции можно выделять по любому пригодному для этой цели методу. Типичные метилирующие агенты включают метанол, диметиловый эфир, метилхлорид,метилбромид и диметилсульфид. Специалистам в данной области техники обычно известно, что при осуществлении предлагаемого по изобретению способа могут быть использованы и другие метилирующие агенты, соответствующие настоящему описанию. Предпочтительными метилирующими агентами являются метанол и диметиловый эфир. Наиболее предпочтителен метанол. Ниже изобретение проиллюстрировано на примерах. Пример 1. мером частиц 3,5 мкм), в которых молярное соотношение между диоксидом кремния и оксидом алюминия составляло 75:1, и 30 мас.% связующих кристаллов ZSM-5, в которых молярное соотношение между диоксидом кремния и оксидом алюминия составляло приблизительно 900:1. Этот катализатор готовили вначале смешением сердцевинных кристаллов ZSM-5 с аморфным диоксидом кремния, содержавшим оксид алюминия в виде микропримеси, а затем экструдированием этой смеси с получением связанного диоксидом кремния экструдата. Далее кремнийдиоксидное связующее вещество экструдата превращали во второй цеолит путем выдержки агрегата при повышенной температуре в водном растворе, содержавшем шаблон и гидроксильные ионы, которых достаточно для превращения диоксида кремния в связующие кристаллы. После этого конечный связанный цеолитом цеолит промывали, сушили, кальцинировали и осуществляли ионообмен с переводом в водородную форму.II. Катализатор Б. Катализатор Б включал 70 мас.% материала H-ZSM-5 (со средним размером частиц 3,5 мкм), в котором молярное соотношение между диоксидом кремния и оксидом алюминия составляло 75:1, и 30 мас.% аморфного кремнийдиоксидного связующего вещества. Испытания с метилированием толуола проводили с применением катализатора А и катализатора Б. Перед началом испытаний каждый катализатор дробили и частицы классифицировали по размерам, отбирая фракцию между ситами 30 и +40 меш стандарта США. Затем катализатор в количестве 1,5 г смешивали с 3 г фракции частиц толченого кварца 14/20 меш и заполняли смесью трубчатый реактор. Далее испаряли смесь толуола с метанолом в молярном соотношении 3,8/1 и ее направляли в реактор. Условия испытания были следующими: СЧСПС 12, температура 400 С, расход N2 450 мл/мин и общее манометрическое давление 6,0 фунтов/кв.дюйм. Полученные результаты сведены в представленную ниже табл. I.% шении параксилола, % А 1,55 11,7 73,3 57,6 Б 9,45 19 70,7 30,9 Селективность в отношении ПК = [ПК/(ПК + МК + ОK)]100 где ПК обозначает параксилол, МК обозначает метаксилол, ОК обозначает ортоксилол. Эти данные показывают, что селективность катализатора А в отношении параксилола значительно превышает термодинамический равновесный показатель и также превышает селективность катализатора, связанного аморфным диоксидом кремния. Катализатор А селективировали гексаметилдисилоксаном (ГМДС). Исходный материал включал 4,7 мас.% гексаметилдисилоксана, 1,0 мас.% н-пропилмеркаптана, а молярное соотношение между толуолом и метанолом составляло 3,8:1. Этот исходный материал закачивали в нагретый патрубок, в котором его испаряли при 325 С, и направляли к 1,5 г катализатора А,которым совместно с 3,0 г толченого кварца заполняли трубчатый реактор. Условия испытания были следующими: температура 400 С,СЧСПС 7,9-12, расход N2 450 мл/мин, 8 мл/мин 54%-ного H2 в N2 и общее манометрическое давление 0,3-6,0 фунтов/кв.дюйм. Продукты анализировали газовой хроматографией в технологической линии. Результаты сведены в табл. II. После селективирования катализатор А испытывали на метилирование толуола тем же самым методом, что и описанный в примере 1,за исключением того, что СЧСПС была равной 7,9, а общее манометрическое давление составляло 5,3-5,6 фунтов/кв.дюйм. Результаты представлены ниже в табл. III. Эти данные показывают, что селективирование позволило повысить активность и селективность катализатора А в отношении параксилола. Пример 2. Кальцинированный связанный цеолитом цеолитный катализатор, который включал сердцевинные кристаллы H-ZSM-5 (со значением молярного соотношения между диоксидом кремния и оксидом алюминия примерно 75),связанные сердцевинными кристаллами ZSM-5(в которых значение молярного соотношения между диоксидом кремния и оксидом алюминия составляло приблизительно 900), селективировали пропусканием толуола через этот катализатор в условиях, которые представлены в приведенной ниже табл. IV. Таблица IV Условия селективирования Часы Температура (F) Манометрическое давление (фунтов/кв.дюйм) СЧСПС (фунтов сырья/фунтов катал./ч) Молярное соотношение Н 2/исходный толуол Парциальное абсолютное давление углеводорода После селективирования с использованием селективированного катализатора метанолом алкилировали толуол. Условия испытания и начальное конечное начальное конечное эксплуатационные характеристики катализатора сведены в табл. V. Испытание Средняя температура в слое, F СЧСПС (фунтов сырья/фунтов катал./ч Массовое соотношение толуол/метанол в исходном материале Время, ч Конверсия толуола, мас.% Конверсия метанола, мас.% Селективность в отношении ПК, % Молярное соотношение ксилолы/бензол Выход ксилолов, мас.% в пересчете на толуол Селективность в отношении ПК = [ПК/(ПК + МК + OK)]100 Данные табл. V показывают, что катализатор проявляет высокую селективность в отношении параксилола и что с течением времени эксплуатации соотношение ксилолы:бензол возрастает. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения параксилола взаимодействием толуола и метилирующего агента в условиях метилирования в присутствии связанного цеолитом цеолитного катализатора, который содержит менее 10 мас.% нецеолитного связующего вещества в пересчете на общую массу первого и второго цеолита и включает: а) кристаллы первого цеолита с промежуточными размерами пор и б) связующее вещество, включающее кристаллы второго цеолита. 2. Способ по п.1, в котором осуществляют сращивание кристаллов второго цеолита и формирование, по меньшей мере, частичного покрытия на кристаллах первого цеолита. 3. Способ по п.1 или 2, в котором катализатор включает менее 5 мас.% нецеолитного связующего вещества в пересчете на объединенную массу первого и второго цеолита. 4. Способ по любому из предыдущих пунктов, в котором средний размер частиц кристаллов первого цеолита превышает 0,1 мкм, а средний размер частиц кристаллов второго цеолита меньше среднего размера частиц кристаллов первого цеолита. 5. Способ по п.4, в котором кристаллы первого цеолита характеризуются средним размером частиц 1-6 мкм и/или кристаллы второго цеолита характеризуются средним размером частиц 0,1-0,5 мкм. 6. Способ по любому из предыдущих пунктов, в котором первый цеолит и/или второй цеолит представляет собой алюмосиликатный цеолит или галлийсиликатный цеолит. 7. Способ по п.6, в котором первый цеолит представляет собой алюмосиликат с молярным соотношением между диоксидом кремния и оксидом алюминия от 10:1 до 300:1 или галлийсиликат с молярным соотношением между диоксидом кремния и оксидом галлия от 40:1 до 500:1. 8. Способ по п.6 или 7, в котором второй цеолит представляет собой алюмосиликат с молярным соотношением между диоксидом кремния и оксидом алюминия более 200:1 или галлийсиликат с молярным соотношением между диоксидом кремния и оксидом галлия более 100:1. 9. Способ по любому из предыдущих пунктов, в котором структурный тип первого цеолита и второго цеолита независимо друг от друга выбирают из группы, включающей AEL,MFI, MEL, MTW, MTT, FER, TON и EUO. 10. Способ по п.9, в котором первый цеолит характеризуется структурой MFI и/или второй цеолит характеризуется структурой MFI илиMEL. 11. Способ по п.10, в котором вторым цеолитом служит силикалит или силикалит 2. 12. Способ по любому из предыдущих пунктов, в котором катализатор получают выдержкой связанного диоксидом кремния агрегата, включающего кристаллы первого цеолита,при повышенной температуре в водном ионном растворе, содержащем источник гидроксильных 18 ионов, которых достаточно для превращения диоксида кремния в этом агрегате во второй цеолит. 13. Способ по любому из предыдущих пунктов, в котором катализатор селективируют. 14. Способ по п.13, в котором катализатор селективируют селективирующим агентом,представляющим собой соединение кремния,предпочтительно гексадиметилсилоксан. 15. Способ по п.13, в котором катализатор предварительно селективируют посредством контактирования этого катализатора с потоком толуола при температуре 482-649 С (9001200F) под давлением 0,10-10,1 МПа (1-100 атм) и со среднечасовой скоростью подачи сырья от 0,1 до 20 и в котором поток толуола дополнительно содержит необязательный водород при значении молярного соотношения Н 2/толуол до 2. 16. Способ по п.15, в котором значение молярного соотношения между водородом и толуолом в потоке толуола составляет 0,1-2. 17. Способ по любому из пп.13-16, в котором катализатор включает, по меньшей мере, 2 мас.% кокса. 18. Способ по любому из предыдущих пунктов, в котором метилирующий агент представляет собой метанол, метилхлорид, метилбромид, диметиловый эфир или диметилсульфид. 19. Способ по любому из предыдущих пунктов, в котором условия метилирования являются следующими: температура 300-750 С,и/или манометрическое давление 0,10-6,9 МПа(от 1 атм до 1000 фунтов/кв.дюйм), и/или среднечасовая скорость подачи сырья 1-200, и/или значение молярного соотношения между метилирующим агентом и толуолом 0,05-5.

МПК / Метки

МПК: C07C 15/08, B01J 29/80

Метки: способ, получения, параксилола

Код ссылки

<a href="https://eas.patents.su/10-2376-sposob-polucheniya-paraksilola.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения параксилола.</a>

Предыдущий патент: Музыкальный инструмент, содержащий громкоговоритель

Следующий патент: Погруженный трансформатор, самозащищенный устройством, включающим автоматический выключатель и плавкие предохранители

Случайный патент: Пептиды скорпиона, блокирующие калиевые каналы человеческого т-лимфоцита, и способы их применения