Изомеризация бензина в трех зонах каталитических реакций внутри ректификационной колонны

Формула / Реферат

1. Реакционно-ректификационная система для получения высокооктановых компонентов бензина из бензолсодержащего сырья, включающая в себя ректификационную колонну, имеющую зону питания и зону подвода водородсодержащего газа, система также содержит по меньшей мере три реакционные зоны, по меньшей мере одна из которых является зоной гидроизомеризации бензола, по меньшей мере одна другая является зоной изомеризации гексанов и по меньшей мере одна другая является зоной изомеризации пентана, причем зона гидроизомеризации бензола расположена ниже всех остальных реакционных зон и находится в нижней части колонны, зона изомеризации гексанов находится выше зоны питания и ниже зоны изомеризации пентана, система также содержит по меньшей мере один боковой отбор, расположенный выше зоны изомеризации гексанов и ниже зоны изомеризации пентана.

2. Система по п.1, где все три реакционные зоны находятся внутри ректификационной колонны.

3. Система по п.2, которая содержит четыре зоны дистилляции, так что все реакционные зоны разделены зонами дистилляции.

4. Система по п.1, где зона питания находится выше зоны гидроизомеризации бензола.

5. Система по п.1, где каждая реакционная зона имеет отдельную зону подачи водородсодержащего газа.

6. Система по п.1, где катализатор нижней зоны гидроизомеризации представляет собой цеолит с нанесенным металлом VIII группы.

7. Система по п.1, где катализатор верхних зон изомеризации представляет собой оксид металла IV группы с нанесенным металлом VIII группы и промотированный сульфат и/или вольфрамат ионами.

8. Способ получения высокооктановых компонентов бензина в системе по п.1, в котором поток питания подают в зону питания реакционно-ректификационной колонны, гидроизомеризацию бензола осуществляют в зоне гидроизомеризации бензола, находящейся в нижней части колонны и расположенной ниже всех остальных реакционных зон, изомеризацию гексанов осуществляют в зоне изомеризации гексанов, находящейся выше зоны питания и ниже зоны изомеризации пентана, изомеризацию пентана осуществляют в зоне изомеризации пентана, при этом из бокового отбора колонны, расположенного выше зоны изомеризации гексанов и ниже зоны изомеризации пентана, отбирают изогексаны, из верха колонны отбирают изопентаны и из куба колонны отбирают циклопентаны.

9. Способ по п.8, при котором температура потока питания является такой, что поток является парожидкостным, причем бензол преимущественно находится в жидкой фазе.

10. Способ по п.9, где поток питания подают в дистилляционную зону колонны, расположенную между зонами изомеризации и гидроизомеризации.

11. Способ по п.10, при котором поток питания при входе в колонну разделяют на два потока, один из которых является нисходящим и содержит бензол и компоненты более высокого молекулярного веса, а второй поток является восходящим и содержит компоненты с молекулярным весом меньше молекулярного веса бензола.

12. Способ по п.10, где парафиновые углеводороды С4-С6 из потока питания поступают в реакционную зону изомеризации, расположенную выше точки входа потока питания, а ароматические, нафтеновые, парафиновые углеводороды С7 и более тяжелые потоки питания поступают в реакционную зону гидроизомеризации, расположенную ниже точки входа потока питания.

13. Способ по п.8, при котором реакции изомеризации осуществляют в реакционных зонах вне колонного аппарата, а продуктовую смесь возвращают в колонный аппарат.

14. Способ по п.8, при котором углеводороды и водород смешивают непосредственно в зоне реакции, при этом водород подводят в каждую зону отдельно.

15. Способ по п.8, где поток питания состоит из фракции углеводородов С4-С8, содержащих бензол в количестве до 30 мас.%.

16. Способ по п.8, где гидроизомеризацию бензола осуществляют на катализаторе, представляющем собой цеолит с нанесенным металлом VIII группы.

17. Способ по п.8, где изомеризацию осуществляют на катализаторе, представляющем собой оксид металла IV группы с нанесенным металлом VIII группы и промотированный сульфат и/или вольфрамат ионами.

18. Способ по п.8, где мольное отношение водород:углеводороды составляет от 0,01 до 5:1, предпочтительно от 0,01 до 3:1, более предпочтительно от 0,1 до 3:1, еще более предпочтительно от 0,08 до 1,5:1.

19. Способ по п.8, где давление в аппарате составляет от 10 до 40 атм изб., предпочтительно от 30 до 35 атм изб.

20. Способ по п.8, где температура в аппарате составляет от 80 до 350°С, предпочтительно от 80 до 300°С, более предпочтительно от 150 до 280°С.

21. Способ по п.8, где температура в верхней части колонны составляет от 80 до 220°С, предпочтительно от 150 до 200°С, а температура в нижней части колонны составляет от 120 до 350°С, предпочтительно от 220 до 280°С.

Текст

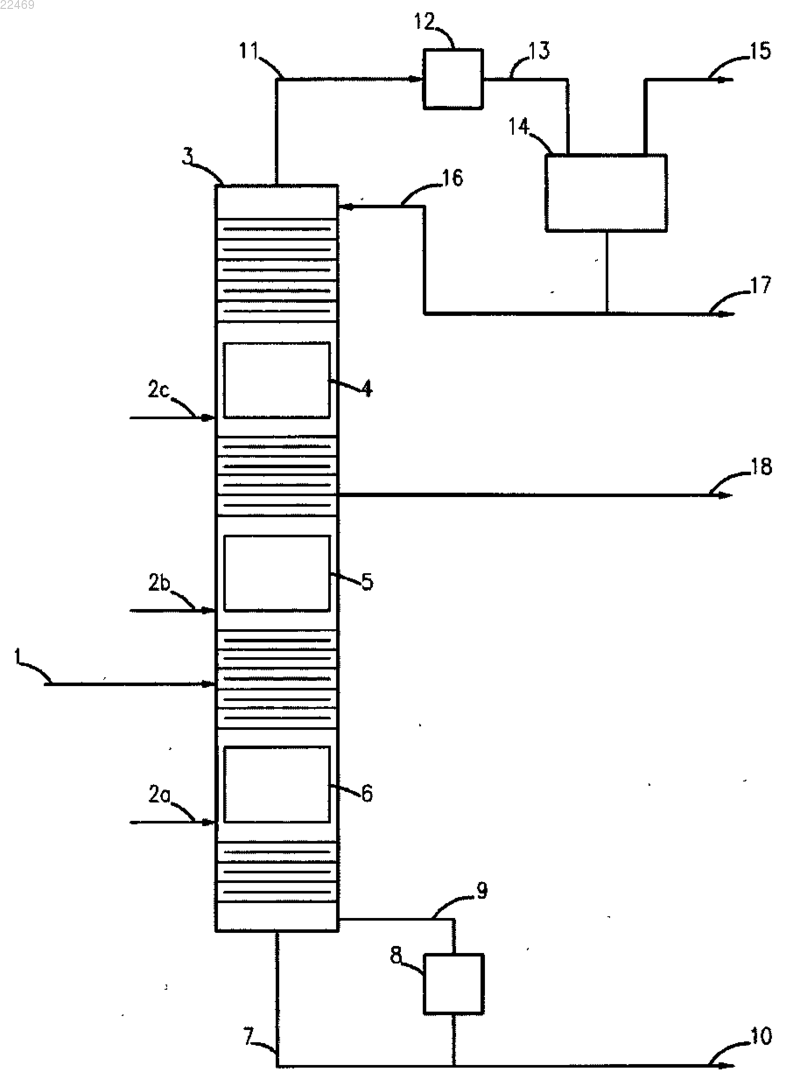

ИЗОМЕРИЗАЦИЯ БЕНЗИНА В ТРЕХ ЗОНАХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ ВНУТРИ РЕКТИФИКАЦИОННОЙ КОЛОННЫ Предложена реакционно-ректификационная система для получения высокооктановых компонентов бензина, содержащая по меньшей мере три реакционные зоны, одна из которых является зоной гидроизомеризации бензола, другая является зоной изомеризации гексанов и третья является зоной изомеризации пентана, причем зона гидроизомеризации бензола расположена ниже всех остальных реакционных зон и находится в нижней части колонны, зона изомеризации гексанов находится выше зоны питания и ниже зоны изомеризации пентана, система также содержит по меньшей мере один боковой отбор, расположенный выше зоны изомеризации гексанов и ниже зоны изомеризации пентана. Гиязов Олег Валерьевич, Парпуц Олег Игоревич (RU) Новоселова С.В., Дощечкина В.В.,Рыбаков В.М., Хмара М.В., Липатова И.И. (RU) Область изобретения Изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности, а именно к способам получения высокооктановых компонентов бензина. Уровень техники До последнего времени бензол широко использовался в качестве компонента автомобильного топлива для повышения его октанового числа. В частности, в качестве высокооктанового компонента автомобильных и авиационных бензинов использовался содержащий бензол риформат, получаемый каталитическим риформингом прямогонных бензиновых фракций. Однако в настоящее время из соображений экологической безопасности требуется снижение содержания бензола в бензине, при этом возникает проблема сохранения антидетонационных свойств, т.е. высокого октанового числа. Снизить содержание бензола в риформате или его фракции можно путем гидрирования бензола с получением циклогексана, однако циклогексан является низкооктановым веществом и не пригоден как компонент моторного топлива. Более полезным компонентом мог бы быть его изомер метилциклопентан. Известен (US 5830345) способ получения высокооктановых компонентов бензина из нефтяного сырья, при котором обогащенную бензином фракцию этого сырья, содержащую также С 5-С 7-парафины,подвергают реакции гидрирования и изомеризации на бифункциональном катализаторе в реакционноректификационном процессе. Однако одновременное гидрирование бензола и изомеризация как полученного циклогексана, так и С 5-С 7-парафинов в одной реакционной зоне приводит к конкурентному взаимодействию всех компонентов сырья с катализатором, в результате чего реакции протекают не полностью, и не удается достичь желаемого повышения октанового числа. В другом способе (WO 2006/088528) в аналогичной ситуации вместо бифункционального катализатора используется два раздельных катализатора: катализатор гидрирования и катализатор изомеризации. Однако на катализаторе гидрирования по-прежнему имеет место конкурентное взаимодействие циклогексана и С 5-С 7-парафинов с катализатором, что приводит к неполному превращению. К тому же, более высокий молекулярный вес циклогексана препятствует его доставке к катализатору изомеризации, расположенному в ректификационной колонне выше катализатора гидрирования, что дополнительно снижает возможность изомеризации циклогексана в метилциклопентан и, следовательно, не дает возможность получить желаемое октановое число. Сущность изобретения Таким образом, до сих пор существует проблема получения высокооктановых компонентов бензина с пониженным содержанием бензола при минимальной потере октанового числа и создании процессов,которые бы позволили максимально полезно использовать компоненты сырья и снизить затраты на получение высокооктановых компонентов бензина. Данная задача решается тем, что предложена реакционно-ректификационная система для получения высокооктановых компонентов бензина, содержащая ректификационную колонну, имеющую зону питания и зону подвода водородсодержащего газа, причем система содержит по меньшей мере три реакционные зоны, по меньшей мере одна из которых является зоной гидроизомеризации бензола, по меньшей мере одна другая является зоной изомеризации гексанов и по меньшей мере одна другая является зоной изомеризации пентана, где зона гидроизомеризации бензола расположена ниже всех остальных реакционных зон и находится в нижней части колонны, зона изомеризации гексанов находится выше зоны питания и ниже зоны изомеризации пентана, система также содержит по меньшей мере один боковой отбор, расположенный выше зоны изомеризации гексанов и ниже зоны изомеризации пентана. Целесообразно, когда все три реакционные зоны находятся внутри ректификационной колонны. В одном из воплощений система содержит четыре зоны дистилляции, так что все реакционные зоны разделены зонами дистилляции. Целесообразно, когда зона питания находится выше зоны гидроизомеризации бензола. Предпочтительно в системе каждая реакционная зона имеет отдельную зону подачи водорода. Катализатор нижней зоны гидроизомеризации может представлять собой цеолит с нанесенным металлом VIII группы. Катализатор верхних зон изомеризации может представлять собой оксид металла IV группы с нанесенным металлом VIII группы и промотированный сульфат и/или вольфрамат ионами. Предложен также способ получения высокооктановых компонентов бензина, при котором поток питания подают в зону питания реакционно-ректификационной колонны, являющейся частью реакционно-ректификационной системы, содержащей по меньшей мере три реакционные зоны, по меньшей мере одна из которых является зоной гидроизомеризации бензола, находящейся непосредственно в колонне,по меньшей мере одна другая является зоной изомеризации гексанов и по меньшей мере одна другая является зоной изомеризации пентана, гидроизомеризацию бензола осуществляют в зоне гидроизомеризации бензола, находящейся в нижней части колонны и расположенной ниже всех остальных реакционных зон, изомеризацию гексанов осуществляют в зоне изомеризации гексанов, находящейся выше зоны питания и ниже зоны изомеризации пентана, изомеризацию пентана осуществляют в зоне изомеризации пентана, при этом из бокового отбора колонны, расположенного выше зоны изомеризации гексанов и ниже зоны изомеризации пентана, отбирают изогексаны, из верха колонны отбирают изопентаны и из куба колонны отбирают циклопентаны. Целесообразно, когда температура потока питания является такой, что поток является парожидкостным, причем бензол преимущественно находится в жидкой фазе. Предпочтительно поток питания подают в дистилляционную зону колонны, расположенную между зонами изомеризации и гидроизомеризации, при этом предпочтительно поток питания при входе в колонну разделяют на два потока, один из которых является нисходящим и содержит бензол и компоненты более высокого молекулярного веса, а второй поток является восходящим и содержит компоненты с молекулярным весом меньше молекулярного веса бензола. Согласно варианту реализации изобретения парафиновые углеводороды С 4-С 6 из потока питания поступают в реакционную зону изомеризации, расположенную выше точки входа потока питания, а ароматические, нафтеновые, парафиновые углеводороды С 7 и более тяжелые питания поступают в реакционную зону гидроизомеризации, расположенную ниже точки входа потока питания. В одном из вариантов воплощения реакции изомеризации осуществляют в реакционных зонах вне колонного аппарата, а продуктовую смесь возвращают в колонный аппарат. Целесообразно, когда углеводороды и водород смешивают непосредственно в зоне реакции, при этом водород подводят в каждую зону отдельно. Согласно изобретению поток питания обычно состоит из фракции углеводородов С 4-С 8, содержащих бензол в количестве от 0 до 30 мас.%. Гидроизомеризацию бензола можно осуществлять на катализаторе, представляющем собой цеолит с нанесенным металлом VIII группы. Изомеризацию можно осуществлять на катализаторе, представляющем собой оксид металла IV группы с нанесенным металлом VIII группы и промотированный сульфат и/или фольфрамат ионами. Целесообразно, когда мольное отношение водород:углеводороды составляет от 0,01 до 5:1, предпочтительно от 0,01 до 3:1, более предпочтительно от 0,1 до 3:1, еще более предпочтительно от 0,08 до 1,5:1. Целесообразно, когда давление в аппарате составляет от 10 до 40 атм изб., предпочтительно от 30 до 35 атм изб. Целесообразно, когда температура в аппарате составляет от 80 до 350 С, предпочтительно от 80 до 300 С, более предпочтительно от 150 до 280 С. В одном из вариантов реализации температура в верхней части колонны составляет от 80 до 220 С,предпочтительно от 150 до 200 С, а температура в нижней части колонны составляет от 120 до 350 С,предпочтительно от 220 до 280 С. Авторами данного изобретения неожиданно было обнаружено, что решение проблемы конкурирования компонентов сырья в реакции может быть решено путем использования по меньшей мере трех реакционных зон, в одной из которых осуществляется гидрирование и изомеризация бензола, а в двух других изомеризация парафинов. В ректификационных системах, известных из уровня техники, зону гидрирования бензола обычно размещали в верхней части колонны выше зоны подачи сырья. Авторами изобретения предложено разместить е как можно ниже, предпочтительно даже ниже зоны подачи сырья, в результате чего экзотермический эффект реакции гидрирования полезно расходуется на испарение жидкости в реакционной зоне, тем самым снижая энергетические затраты на кипятильник реакционно-ректификационной колонны и энергетические затраты реакционно-ректификационной системы в целом. Согласно изобретению сырье предпочтительно подается в колонну в парожидкостном состоянии,причем бензол преимущественно находится в жидкой фазе. Это, с одной стороны, позволяет снизить затраты на нагревание сырья (в уровне техники бензол в потоке питания находился в газообразном состоянии, чтобы обеспечить его восходящее движение по колонне, что требует более сильного нагрева), с другой стороны, позволяет полнее использовать экзотермический эффект реакции гидрирования, проходящей в реакционной зоне ниже зоны подачи сырья, куда и попадает жидкий бензол. Авторами также неожиданно было обнаружено, что в условиях проведения процесса при добавлении в сырьевой поток линейных парафиновых углеводородов С 7, содержащихся в бензольной фракции,углеводороды С 7 изомеризуются в высокооктановые компоненты, что увеличивает октановое число кубового продукта. Также неожиданно было обнаружено, что в условиях проведения процесса, в нижней реакционной зоне имеет место реакция диспропорционирования углеводородов С 7, в ходе которой образуются высокооктановые углеводороды С 6 и С 8, что также увеличивает октановое число кубового продукта. Побочная реакция крекинга с образованием легких углеводородов С 3-С 4 в предложенном процессе сводится к минимуму, так как целевые продукты отводятся из реакционной зоны до образования легких углеводородов. Краткое описание графических материалов Фиг. 1 иллюстрирует организацию реакционно-ректификационного процесса, в котором все реакционные зоны расположены внутри реакционно-ректификационной колонны. Фиг. 2 иллюстрирует организацию реакционно-ректификационного процесса, в котором по крайней мере одна реакционная зона изомеризации вынесена за пределы реакционно-ректификационной колонны. Фиг. 3 иллюстрирует организацию реакционно-ректификационного процесса, в котором по крайней мере две реакционные зоны изомеризации вынесены за пределы реакционно-ректификационной колонны. Подробное описание изобретения Настоящее изобретение относится к технологическому процессу, представляющему собой единый реакционно-ректификационный процесс. Термин "реакционно-ректификационный процесс" используется для описания одновременно совмещенного процесса проведения каталитических реакций и дистилляции в колонном аппарате. Для описания процесса также возможно использование термина "реакционная дистилляция", "каталитическая дистилляция" и любого другого термина, описывающего одновременное совмещение процесса проведения каталитических реакций и дистилляции в колонном аппарате. Реакционно-ректификационный процесс, объединяющий каталитические реакторы и дистилляционные зоны в едином колонном аппарате, т.е. обеспечивающий совместное проведение химической реакции с разделением реакционной смеси в одном и том же аппарате, имеет преимущества в кинетическом, термодинамическом и экономическом аспектах. Сырьем для способа по изобретению может являться прямогонная легкая бензиновая фракция совместно с легкой фракцией риформата, содержащей преимущественно бензол и другие близкокипящие компоненты. Как правило, сырье представляет собой гидроочищенные продукты первичной перегонки нефти, в частности легкого прямогонного бензина, и каталитического риформинга, в частности легкого риформата, содержащего преимущественно бензол и другие близкокипящие к нему компоненты. Обычно поток питания состоит из С 4-С 8 или С 5-С 8 углеводородов, которые могут содержать до 30 мас.% бензола. Сырье (поток питания) включает предельные и непредельные парафины нормального и изостроения,циклопарафины, ароматические углеводороды. Бензол, содержащийся в сырье, подвергается гидрированию, а остальные углеводороды подвергаются реакциям, обеспечивающим повышение октанового числа, в частности реакции изомеризации. Гидрирование бензола и изомеризация образовавшегося циклогексана осуществляются в "зоне гидроизомеризации бензола". В этой зоне происходит гидроизомеризация углеводородов, содержащих преимущественно 6 и более атомов углерода, включая предельные и непредельные парафины нормального и изостроения, циклопарафины, ароматические углеводороды, в частности бензол. В двух других реакционных зонах осуществляется изомеризация углеводородов, содержащих преимущественно от 5 до 8 атомов углерода, включая предельные и непредельные парафины нормального и изостроения, цикпопарафины, ароматические углеводороды. Эти две зоны изомеризации могут быть расположены вне колонны, так что на них подается соответствующая фаза из зоны дистилляции, а продукт изомеризации возвращается обратно в колонну. Две зоны изомеризации расположены одна над другой, поэтому благодаря протекающим в колонне массообменным процессам в эти зоны попадают разные исходные материалы, так что продуктом ниже расположенной зоны являются в основном изогексаны,поэтому нижерасположенная зона называется "зоной изомеризации гексанов", а продуктом выше расположенной зоны являются в основном изопентаны, поэтому нижерасположенная зона называется "зоной изомеризации пентана". Заявителем также обнаружено, что две и даже все три реакционные зоны могут быть расположены непосредственно в ректификационной колонне. Таким образом, согласно изобретению реакционно-ректификационный процесс включает в себя преимущественно по меньшей мере четыре зоны дистилляции и три реакционные зоны. По меньшей мере одна реакционная зона расположена внутри реакционно-ректификационной колонны. Остальные реакционные зоны расположены преимущественно внутри реакционно-ректификационной колонны, однако они могут быть вынесены за пределы реакционно-ректификационной колоны и исполнены как отдельно стоящие аппараты с соответствующим вспомогательным оборудованием, как известно любому среднему специалисту, таким образом, по-прежнему являющимися частью реакционноректификационного процесса. Зоны дистилляции, которые осуществляют непрерывное фракционирование, могут включать в себя,как известно любому среднему специалисту, ректификационные тарелки разделения, неструктурированную массообменную насадку, структурированную массообменную насадку. В процессе используется водородсодержащий газ, который представляет собой любой подходящий газ, содержащий водород. Такой газ может содержать также углеводороды, в частности С 1-С 3. В качестве водородосодержащего газа может использоваться газ риформинга. Водород расходуется - в реакции гидрирования бензола, в реакциях изомеризации водород не расходуется, но он требуется для поддержания стабильности и активности катализаторов. Водород подается в низ колонны, предпочтительно в низ каждой реакционной зоны. Общая схема процесса Сырье подается в реакционно-ректификационную колонну в зоне подачи сырья. По меньшей мере в трех реакционных зонах осуществляются реакции гидрирования и изомеризации. Газовый поток, покидающий верх колонны, содержит продукты реакции изомеризации, включая преимущественно изопентан, а также водородсодержащий газ и углеводороды, содержащие от 2 до 4 атомов углеводорода, образовавшиеся в результате прохождения реакции крекинга в реакционных зонах,включая две реакционные зоны изомеризации и одну реакционную зону гидроизомеризации. Для обеспечения жидкого дистиллята, применяемого для обеспечения флегмы в реакционноректификационной колонне и в качестве отбора продуктового потока дистиллята газовый поток, покидающий верх колонны, поступает в конденсатор, откуда в виде жидкости и пара поступает в емкость сбора дистиллята. Паровая фаза, состоящая из не сконденсировавших углеводородов, из емкости сбора дистиллята покидает реакционно-ректификационную систему. Жидкая фаза из емкости сбора дистиллята направляется в качестве флегмы реакционно-ректификационной колонны и продуктового отбора дистиллята соответственно. В реакционно-ректификационной колонне в зоне дистилляции расположенной между реакционными зонами изомеризации организована линия бокового отбора продуктов. Компонентами, отводимыми по линии бокового отбора продуктов, являются преимущественно высокооктановые углеводороды, содержащие от 5 до 7 атомов углерода, включая такие углеводороды как изопентан, метилпентаны, диметилбутаны, другие углеводороды, как правило, изостроения, а также метилциклопентан. Жидкий продукт из низа реакционно-ректификационной колонны направляется в кипятильник реакционно-ректификационной колонны. Кипятильник совместно с реакционной зоной гидроизомеризации или отдельно обеспечивает необходимый паровой поток внизу реакционно-ректификационной колонны. Кипятильник также поддерживает стабильный эксплуатационный режим в реакционноректификационной колонне. Паровой поток из кипятильника возвращается в преимущественно нижнюю часть реакционно-ректификационной колонны,поток жидкости покидает реакционноректификационную систему в качестве кубового продукта. Кубовой продукт состоит из углеводородов,содержащих преимущественно от 6 и более атомов углерода, включая циклогексан и метилциклопентан,причем содержание метилциклопентана, как правило, больше содержания циклогексана. Условия реакционно-ректификационного процесса. Условия эксплуатации реакционно-ректификационного процесса, как правило, определяются следующими значениями. Давление в реакционно-ректификационной колонне составляет 1-40 бар абс.,предпочтительно 20-35 бар абс. Температура в верхней части реакционно-ректификационной колонны составляет, как правило, 80220 С, предпочтительно 120-200 С, температура в нижней части реакционно-ректификационной колонны составляет, как правило, 120-350 С, предпочтительно 200-280 С. Мольное отношение водорода к сырью составляет, как правило, от 0,01 до 5:1, предпочтительно от 0,01 до 3:1, более предпочтительно от 0,08 до 3:1, еще более предпочтительно от 0,08 до 1,5:1. Условия эксплуатации для реакционных зон, расположенных внутри реакционноректификационной колонны, определяются технологическими параметрами в реакционноректификационной колонне, оптимальными технологическими параметрами для проведения реакций изомеризации и/или гидрирования и/или гидроизомеризации и находятся в интервале между значениями параметров в верхней и нижней частях реакционно-ректификационной колонны. Условия эксплуатации для реакционных зон, вынесенных за пределы реакционноректификационной колонны, если они применяются, определяются, как правило, следующими значениями. Давление составляет 1-60 бар абс., предпочтительно 5-35 бар абс Температура составляет, как правило, 60-400 С, предпочтительно 100-300 С. Мольное отношение водорода к сырью составляет, как правило, от 0,01 до 5:1, предпочтительно от 0,01 до 3:1, более предпочтительно от 0,08 до 3:1, еще более предпочтительно от 0,08 до 1,5:1. Описание конструктивного устройства реакционных зон. Конструктивное устройство реакционных зон, расположенных внутри реакционноректификационной колонны, функционально направлено на преимущественно проведение каталитической реакции, однако может одновременно выполнять функции дистилляции. Используется устройство реакционной зоны "с потоком жидкости, сонаправленным с потоком водородсодержащего газа, восходящим через слой катализатора". В реакционной зоне катализатор помещен в трубки и/или контейнеры, расположенные на сетке,выполняющей как функции поддержки катализатора, так и доставки в реакционную зону водородсодержащего газа. Жидкость стекает в реакционную зону из расположенной выше зоны дистилляции на распределительное устройство реакционной зоны. Внутри реакционной зоны движение жидкости организовано со-4 022469 направленно с потоком водород содержащего газа по восходящему потоку через слой катализатора. Паровая фаза поступает в реакционную зону из расположенной ниже зоны дистилляции. Движение паровой фазы организованно через трубки и/или контейнеры, расположенные смежно по отношению к трубкам и/или контейнерам заполненным катализатором. По трубкам и/или контейнерам, в которых поднимается паровая фаза, может стекать жидкость из трубок и/или контейнеров, заполненных катализатором. Трубки и/или контейнеры, по которым поднимается паровая фаза, могут быть полыми или заполнены инертными массообменными насадками (неструктурированными или структурированными), для улучшения процесса массопередачи, как известно любому среднему специалисту. Доставка водородсодержащего газа к реакционной зоне осуществляется по трубопроводу, подведенному предпочтительно к нижней части реакционной зоны. Распределение и доставка водород содержащего газа в трубки и/или контейнеры заполненные катализатором организованно при помощи распределительного устройства и/или распределительного коллектора водородсодержащего газа, расположенного предпочтительно в нижней части реакционной зоны. Конструктивное устройство реакционных зон, вынесенных за пределы реакционноректификационной колонны, основано на применении наиболее современных и распространенных методов, решений для отдельно стоящих аппаратов с соответствующим вспомогательным оборудованием,применяемых для реакций изомеризации и/или гидрирования и/или гидроизомеризации, известных любому среднему специалисту. Описание катализаторов, применяемых в реакционно-ректификационном процессе. В реакционных зонах гидроизомеризации используются катализаторы, содержащие металлы VIII группы периодической системы химических элементов, нанесенные известными любому среднему специалисту способами на носители, такие как активный оксид алюминия, бетта-цеолит, пентасилы (типаZSM-5), мордденит. Указанные носители могут быть модифицированы галогенами, такими как F и/илиCl и другими элементами. В процессе преимущественно используются катализаторы на основе синтетического и/или природного морденита в смеси с активным оксидом алюминия, модифицированых галогенами Cl и/или F, с нанесенными металлами VIII группы, такими как Ni, Pt, Pd. В реакционных зонах изомеризации, расположенных внутри реакционно-ректификационной колонны, используются катализаторы, содержащие металлы VIII группы периодической системы химических элементов, такие как Ni, Pt, Pd, нанесенные на следующие носители: ZrO2/SO4(SO3), ZrO2/W2O3, так называемые твердые суперкислоты. В качестве катализаторов могут использоваться твердые и/или нанесенные гетерополикислоты. Указанные катализаторы могут быть промотированы Mn, Fe, галогенами Cl и/или F и другими элементами. В реакционных зонах изомеризации, вынесенных за пределы реакционно-ректификационной колонны, допускается использование большинства современных стандартных катализаторов изомеризации,известных любому среднему специалисту. Примеры осуществления изобретения Пример 1. Реакционно-ректификационный процесс, в котором все реакционные зоны расположены внутри реакционно-ректификационной колонны (фиг. 1). Сырье подается в реакционно-ректификационную колонну (3) по линии (1). Реакционно-ректификационная колонна состоит из трех реакционных зон (4), (5), (6), расположенных между зонами дистилляции внутри реакционно-ректификационной колонны (3). Реакционные зоны (4) и (5) расположены преимущественно ближе к верхней и средней части реакционно-ректификационной колонны (3) соответственно. В реакционные зоны (4) и (5) загружен катализатор изомеризации углеводородов. Реакционная зона (6) расположена преимущественно ближе к нижней части реакционноректификационной колонны (3). В реакционную зону (6) загружен катализатор гидроизомеризации. Гидроизомеризация бензола осуществляется до циклогексана и метилциклопентана, причем бензол преимущественно гидроизомеризуется до метилциклопентана. Подача водородсодержащего газа в реакционные зоны осуществляется по линиям (2 с), (2b), (2 а) преимущественно в нижнюю часть реакционных зон (4), (5), (6) соответственно. Газовый поток, покидающий верх колонны, по линии (11) содержит продукты реакции изомеризации, включая преимущественно изопентан. Газовый поток, покидающий верх колонны по линии (11), поступает в конденсатор (12), откуда в виде жидкости и пара по линии (13) поступает в емкость сбора дистиллята (14). Паровая фаза, состоящая из не сконденсировавших углеводородов, из емкости (14) покидает реакционно-ректификационную систему по линии (15). Жидкая фаза из емкости (14) направляется по линиям (16) и (17) в качестве флегмы реакционно-ректификационной колонны (3) и продуктового отбора дистиллята соответственно. В реакционно-ректификационной колонне в зоне дистилляции, расположенной между реакционными зонами изомеризации (4) и (5), организована линия бокового отбора продуктов (18). Компонентами, отводимыми по линии бокового отбора продуктов, являются, в частности, изопентан, метилпентаны,диметилбутаны, а также метилциклопентан. Жидкий продукт из низа реакционно-ректификационной колонны (3) направляется по линии (7) в кипятильник реакционно-ректификационной колонны (8). Кипятильник (8) совместно с реакционной зоной гидроизомеризации (6) или отдельно обеспечивает необходимый паровой поток внизу реакционноректификационной колонны (3). Кипятильник (8) также поддерживает стабильный эксплуатационный режим в реакционно-ректификационной колонне, как известно любому среднему специалисту. Паровой поток из кипятильника (8) возвращается в нижнюю часть реакционно-ректификационной колонны (3),поток жидкости по линии (10) покидает реакционно-ректификационную систему в качестве кубового продукта. Кубовой продукт (10) состоит из углеводородов, содержащих, в частности, циклогексан и метилциклопентан, причем содержание метилциклопентана выше содержания циклогексана. Пример 2. Реакционно-ректификационный процесс, в котором одна реакционная зона изомеризации вынесена за пределы реакционно-ректификационной колонны (фиг. 2). Организация реакционно-ректификационного процесса, иллюстрируемого фиг. 2, аналогична организации реакционно-ректификационного процесса, описанного в примере 1, со следующими изменениями. Жидкая и/или паровая фаза из зоны дистилляции, расположенной преимущественно ближе к верхней части реакционно-ректификационной колонны (3), по линии (19) поступает в реакционную зону изомеризации (4). Реакционная зона изомеризации (4) исполнена как отдельно стоящий аппарат с соответствующим вспомогательным оборудованием, как известно любому среднему специалисту, таким образом, по-прежнему являющимся частью реакционно-ректификационной системы. Продукты реакции изомеризации в жидкой и/или паровой фазе по линии (20) возвращаются в реакционноректификационную колонну (3). Водородсодержащий газ по линии (2 с) подводится к преимущественно верхней части реакционной зоны (4) или смешивается с жидким и/или паровым потоком линии (19) и совместно поступает в преимущественно верхнюю часть реакционной зоны (4). Пример 3. Реакционно-ректификационный процесс, в котором две реакционные зоны изомеризации вынесены за пределы реакционно-ректификационной колонны (фиг. 3). Организация реакционно-ректификационного процесса, иллюстрируемого фиг. 3, аналогична организации реакционно-ректификационного процесса, описанного в примере 2, со следующими изменениями. Жидкая и/или паровая фаза из зоны дистилляции, расположенной преимущественно между вводом сырья в реакционно-ректификационную колонну (3) по линии (1) и линией отбора бокового продукта(18), по линии (21) поступает в реакционную зону изомеризации (5). Реакционная зона изомеризации (5) исполнена как отдельно стоящий аппарат с соответствующим вспомогательным оборудованием, как известно любому среднему специалисту, таким образом, по-прежнему являющимся частью реакционноректификационной системы. Продукты реакции изомеризации в жидкой и/или паровой фазе по линии(22) возвращаются в реакционно-ректификационную колонну (3). Водородсодержащий газ по линии (2b) подводится к преимущественно верхней части реакционной зоны (5) или смешивается с жидким и/или паровым потоком линии (21) и совместно поступает в преимущественно верхнюю часть реакционной зоны (5). Пример 4. Реакционно-ректификационный процесс, в котором все реакционные зоны расположены внутри реакционно-ректификационной колонны (фиг. 1). Сырьевой поток (модельная смесь), имеющий состав, приведенный в табл. 1, подавался в колонну с тремя реакторами и 4 дистилляционными зонами при следующих условиях: давление 25 атм,температура верха колонны 170 С,температура низа колонны 245 С,объемная скорость подачи сырья 3 ч-1,мольное отношение водород сырье 3:1. При этом получали продукты, состав которых приведен в табл. 2. Таблица 1 Состав сырья ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Реакционно-ректификационная система для получения высокооктановых компонентов бензина из бензолсодержащего сырья, включающая в себя ректификационную колонну, имеющую зону питания и зону подвода водородсодержащего газа, система также содержит по меньшей мере три реакционные зоны, по меньшей мере одна из которых является зоной гидроизомеризации бензола, по меньшей мере одна другая является зоной изомеризации гексанов и по меньшей мере одна другая является зоной изомеризации пентана, причем зона гидроизомеризации бензола расположена ниже всех остальных реакционных зон и находится в нижней части колонны, зона изомеризации гексанов находится выше зоны питания и ниже зоны изомеризации пентана, система также содержит по меньшей мере один боковой отбор, расположенный выше зоны изомеризации гексанов и ниже зоны изомеризации пентана. 2. Система по п.1, где все три реакционные зоны находятся внутри ректификационной колонны. 3. Система по п.2, которая содержит четыре зоны дистилляции, так что все реакционные зоны разделены зонами дистилляции. 4. Система по п.1, где зона питания находится выше зоны гидроизомеризации бензола. 5. Система по п.1, где каждая реакционная зона имеет отдельную зону подачи водородсодержащего газа. 6. Система по п.1, где катализатор нижней зоны гидроизомеризации представляет собой цеолит с нанесенным металлом VIII группы. 7. Система по п.1, где катализатор верхних зон изомеризации представляет собой оксид металла IV группы с нанесенным металлом VIII группы и промотированный сульфат и/или вольфрамат ионами. 8. Способ получения высокооктановых компонентов бензина в системе по п.1, в котором поток питания подают в зону питания реакционно-ректификационной колонны, гидроизомеризацию бензола осуществляют в зоне гидроизомеризации бензола, находящейся в нижней части колонны и расположенной ниже всех остальных реакционных зон, изомеризацию гексанов осуществляют в зоне изомеризации гексанов, находящейся выше зоны питания и ниже зоны изомеризации пентана, изомеризацию пентана осуществляют в зоне изомеризации пентана, при этом из бокового отбора колонны, расположенного выше зоны изомеризации гексанов и ниже зоны изомеризации пентана, отбирают изогексаны, из верха колонны отбирают изопентаны и из куба колонны отбирают циклопентаны. 9. Способ по п.8, при котором температура потока питания является такой, что поток является парожидкостным, причем бензол преимущественно находится в жидкой фазе. 10. Способ по п.9, где поток питания подают в дистилляционную зону колонны, расположенную между зонами изомеризации и гидроизомеризации. 11. Способ по п.10, при котором поток питания при входе в колонну разделяют на два потока, один из которых является нисходящим и содержит бензол и компоненты более высокого молекулярного веса,а второй поток является восходящим и содержит компоненты с молекулярным весом меньше молекулярного веса бензола. 12. Способ по п.10, где парафиновые углеводороды С 4-С 6 из потока питания поступают в реакционную зону изомеризации, расположенную выше точки входа потока питания, а ароматические, нафтеновые, парафиновые углеводороды С 7 и более тяжелые потоки питания поступают в реакционную зону гидроизомеризации, расположенную ниже точки входа потока питания. 13. Способ по п.8, при котором реакции изомеризации осуществляют в реакционных зонах вне колонного аппарата, а продуктовую смесь возвращают в колонный аппарат. 14. Способ по п.8, при котором углеводороды и водород смешивают непосредственно в зоне реакции, при этом водород подводят в каждую зону отдельно. 15. Способ по п.8, где поток питания состоит из фракции углеводородов С 4-С 8, содержащих бензол в количестве до 30 мас.%. 16. Способ по п.8, где гидроизомеризацию бензола осуществляют на катализаторе, представляющем собой цеолит с нанесенным металлом VIII группы. 17. Способ по п.8, где изомеризацию осуществляют на катализаторе, представляющем собой оксид металла IV группы с нанесенным металлом VIII группы и промотированный сульфат и/или вольфрамат ионами. 18. Способ по п.8, где мольное отношение водород:углеводороды составляет от 0,01 до 5:1, предпочтительно от 0,01 до 3:1, более предпочтительно от 0,1 до 3:1, еще более предпочтительно от 0,08 до 1,5:1. 19. Способ по п.8, где давление в аппарате составляет от 10 до 40 атм изб., предпочтительно от 30 до 35 атм изб. 20. Способ по п.8, где температура в аппарате составляет от 80 до 350 С, предпочтительно от 80 до 300 С, более предпочтительно от 150 до 280 С. 21. Способ по п.8, где температура в верхней части колонны составляет от 80 до 220 С, предпочтительно от 150 до 200 С, а температура в нижней части колонны составляет от 120 до 350 С, предпочтительно от 220 до 280 С.

МПК / Метки

МПК: C10G 65/00, C10G 45/00, C07C 5/00

Метки: колонны, бензина, реакций, ректификационной, изомеризация, трех, внутри, зонах, каталитических

Код ссылки

<a href="https://eas.patents.su/10-22469-izomerizaciya-benzina-v-treh-zonah-kataliticheskih-reakcijj-vnutri-rektifikacionnojj-kolonny.html" rel="bookmark" title="База патентов Евразийского Союза">Изомеризация бензина в трех зонах каталитических реакций внутри ректификационной колонны</a>

Предыдущий патент: Несмываемые нетвердые кондиционирующие композиции для кожи, содержащие 12-[(12-гидроксиoкtaдеканоил)окси]октадекановую кислоту

Следующий патент: C-17 и c-3 модифицированные тритерпеноиды с ингибиторной активностью созревания вич

Случайный патент: Способ получения аннелированных производных пиперазин-2-она и соответствующие промежуточные продукты