Усовершенствованное устройство для уплотнения

Формула / Реферат

1. Уплотнительное устройство для установки между корпусом (11) подвижного элемента и подвижным элементом (10), включающее резервуар хранения (13) материала уплотнения, содержащий отверстие в корпусе, соединяющее резервуар хранения с наружной поверхностью (10а) подвижного элемента и обеспечивающее подачу материала уплотнения в полость между корпусом (11) и подвижным элементом (10), и устройство нагнетания (14) исходного вещества материала уплотнения с возможностью вытеснения такого вещества из отверстия и взаимодействия с подвижным элементом (10) с образованием уплотнения, отличающееся тем, что устройство (14) включает впускное отверстие (16), позволяющее добавить исходное вещество материала уплотнения в резервуар хранения (13), которое образует вышеуказанное уплотнение.

2. Устройство по п.1, отличающееся тем, что исходное вещество уплотнения включает один или несколько преполимеров, при этом данный преполимер или каждый преполимер вступает в реакцию в устройстве, образуя полимер.

3. Устройство по п.1 или 2, отличающееся тем, что исходное вещество уплотнения включает один или несколько мономеров и химический катализатор для ускорения реакции между мономерами.

4. Устройство по п.2 или 3, отличающееся тем, что исходное вещество уплотнения включает один или несколько мономеров и реакция между мономерами запускается термическим способом.

5. Устройство по любому из предшествующих пунктов, включающее средство регулировки температуры для контроля температуры материала уплотнения.

6. Устройство по любому из предшествующих пунктов, отличающееся тем, что исходное вещество уплотнения включает дисперсный материал, распространяемый по всему объему исходного вещества уплотнения.

7. Устройство по п.6, отличающееся тем, что дисперсный материал выбирается из политетрафторэтилена или кремниевого стекла.

8. Устройство по любому из предшествующих пунктов, отличающееся тем, что давление, прикладываемое на исходное вещество материала уплотнения, создается поршнем устройства (14), приводимым в движение гидравлическим или пневматическим давлением.

9. Устройство по п.8, отличающееся тем, что поверхность поршня (61, 63, 65, 67), соприкасающаяся с материалом уплотнения, профилирована.

10. Устройство по п.9, отличающееся тем, что поверхность поршня (65, 67) является зазубренной.

11. Устройство по любому из предшествующих пунктов, отличающееся тем, что включает указатель давления (20) для определения давления материала уплотнения в резервуаре хранения.

12. Устройство по любому из предшествующих пунктов, отличающееся тем, что дополнительно содержит средство (17) определения объема материала уплотнения в резервуаре.

13. Устройство по любому из предшествующих пунктов, отличающееся тем, что устройство включает указатель уровня для определения уровня материала уплотнения в резервуаре хранения.

14. Устройство по п.13, отличающееся тем, что указатель уровня является штоком (17), включающим нижний край, располагаемый на поверхности материала уплотнения в резервуаре хранения, и шток (17) проходит через корпус для отображения уровня материалов уплотнения в резервуаре хранения.

15. Способ создания уплотнения, включающий следующие этапы:

i) установка устройства для создания уплотнения на обсадную трубу, где устройство включает корпус (11), в котором расположена часть возвратно-поступательной или вращающейся детали (10), для которой обеспечивается уплотнение с корпусом, при это устройство включает резервуар хранения (13) материала уплотнения, соединительное отверстие, соединяющее резервуар хранения с внешней поверхностью детали (10), впускное отверстие (16), позволяющее добавить исходное вещество материала уплотнения в резервуар хранения, и устройство создания давления (14) для приложения давления на материал уплотнения;

при этом способ, включает:

ii) ввод жидкого исходного вещества материала уплотнения в резервуар хранения (13),

iii) добавление исходного вещества уплотнения в материал уплотнения,

iv) приложение давления с помощью устройства создания давления для вытеснения материала уплотнения через отверстие в открытое пространство между корпусом и деталью для создания уплотнения между ними,

v) дальнейший ввод исходного вещества материала уплотнения для удержания материала уплотнения в резервуаре хранения (13).

16. Способ по п.15, отличающийся тем, что исходное вещество материала уплотнения включает один или несколько преполимеров, при этом данный преполимер или каждый преполимер вступает в реакцию в устройстве, образуя полимер.

Текст

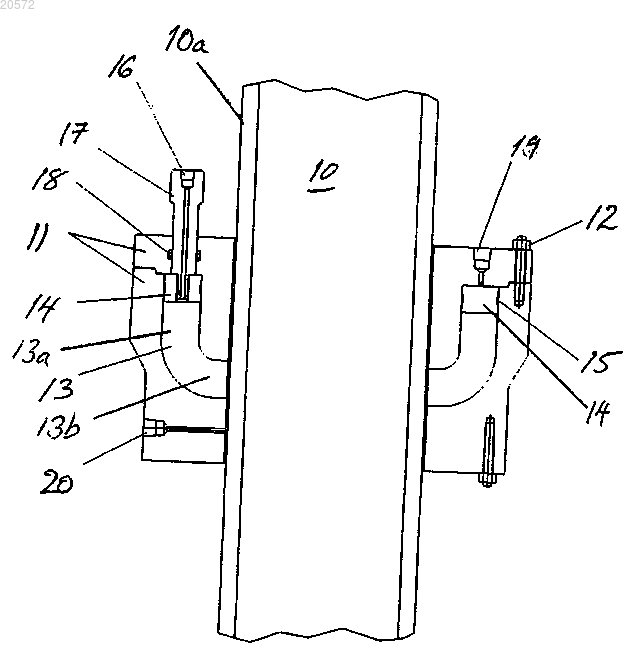

УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ Устройство обеспечивает уплотнение между корпусом движущегося элемента, например бурильной колонны, поршня и т.п., и движущимся элементом. Устройство включает резервуар для удержания материала уплотнения, блок с выходным отверстием, соединенным с отверстием в корпусе, обеспечивающим подачу материала уплотнения в полость между корпусом и движущимся элементом, образуя уплотнение. Устройство включает впускное отверстие, позволяющее добавить исходное вещество материала уплотнения в блок, новое устройство создания давления для герметизации исходного вещества материала уплотнения и его вытеснения из отверстия. Область техники Настоящее изобретение относится к усовершенствованному уплотнению. В частности, уплотнение предназначено для использования в нефтяной промышленности с тем, чтобы обеспечить герметичность между поршнем и корпусом поршня; или в составе компенсатора водоотделяющей колонны. Уровень техники Требование по обеспечению уплотнения между отдельными элементами хорошо известно во многих отраслях промышленности. Обычно уплотнение используют для того, чтобы исключить проход жидкости из одного участка на другой, например, ввиду необходимости поддерживать разность давлений или предотвратить повреждения, вызываемые жидкостью за пределами области ее использования. Если уплотнение находится между двумя деталями, подверженными относительному перемещению, то проблема осложняется, так как для того, чтобы обеспечить эффективность уплотнительного элемента, уплотнительный элемент должен входить в контакт с обеими деталями. Впоследствии перемещение приводит к износу уплотнительного элемента. Кроме того, уплотнительный элемент может оказывать сопротивление перемещению. Например, в нефтяной промышленности можно наблюдать различные виды относительного перемещения: оба относятся к перемещению детали оборудования в пределах обсадной трубы обычно цилиндрической формы. В случае с корпусом обсадной трубы для бурового инструмента уплотнение между буровым инструментом и обсадной трубой должно выдерживать вращательное движение бурового инструмента. В случае с поршнем его продольное перемещение вдоль оси поршня и корпуса поршня обуславливает трудность. В обоих случаях слишком мягкий материал уплотнения может привести к быстрому износу уплотнительного элемента. Слишком твердый материал уплотнения может обусловить слабое уплотнение, так как материал уплотнения недостаточно соприкасается с различными деталями. Наоборот, если уплотнение слишком сильно прилегает к деталям, то оно может вызвать износ таких деталей, а также затруднить их перемещение. В рамках бурильных работ в нефтяной промышленности важно поддерживать эффективность уплотнения как можно дольше, так как замена уплотнительного элемента может быть опасной и дорогостоящей. Более того, некоторые уплотнительные элементы находятся в труднодоступных местах глубоко под землей, поэтому их замена может быть трудоемкой. Также некоторые уплотнительные элементы используются в местах, где экономия пространства является крайне важным вопросом, и поэтому горизонтальное пространство, занятое уплотнительным элементом и корпусом, должно быть как можно меньше. В примерах, приведенных выше, стандартные уплотнительные элементы являются расходными и содержат полимерную резину, часто включая слой смазочных масел между материалом уплотнения и буровым инструментом или поршнем. Материал часто содержится в блоке уплотнения, обеспечивая доступ для замены уплотнительного элемента, при необходимости. Тем не менее, как указано, для этого необходимо прекратить эксплуатацию и изолировать участок, включающий блок уплотнения, чтобы исключить противоток из буровой скважины. Таким образом, целью настоящего изобретения является создание уплотнения, которое решит вышеперечисленные проблемы. Еще одной целью настоящего изобретения является предоставление усовершенствованного метода получения уплотнения, который решит вышеперечисленные проблемы и сократит время простоя оборудования. Краткое изложение сущности изобретения Согласно первому аспекту настоящего изобретения предоставляется устройство, обеспечивающее уплотнение между корпусом движущегося элемента, например бурильной колонны, поршня и т.п., и движущимся элементом; устройство, включающее резервуар для удержания материала уплотнения, резервуар с выходным отверстием, соединенным с отверстием в корпусе, обеспечивающим подачу материала уплотнения в полость между корпусом и движущимся элементом, образуя уплотнение; впускное отверстие, позволяющее добавить исходное вещество уплотнения в резервуар, устройство создания давления для нагнетания материала уплотнения и его вытеснения из отверстия. Таким образом, уплотнение можно постоянно обновлять без необходимости остановки эксплуатации. Предпочтительно, чтобы исходное вещество уплотнения включало один или несколько мономеров,при этом данный мономер или каждый мономер вступает в реакцию, образуя полимер. Полимерные материалы могут выбираться с характеристиками, необходимыми для материала уплотнения. Более того,реакцию между мономерами можно рассчитать так, чтобы она соответствовала любому необходимому изменению в материале уплотнения. Дополнительно исходное вещество уплотнения может включать химический катализатор, например свободный радикал или источник свободного радикала, для ускорения реакции между мономерами. И в этом случае тем самым обеспечивается дополнительный контроль над полимерным материалом. В качестве альтернативы или также дополнительно реакцию между мономерами можно запустить термическим способом. Обычно устройство включает средство регулировки температуры для регулировки температуры материала уплотнения. Дополнительно исходное вещество уплотнения может включать дисперсный материал, распространяемый по всему объему исходного вещества уплотнения. Дисперсный материал может также включать политетрафторэтилен или кремниевое стекло. Давление, прикладываемое на поршень, успешно создается за счет гидравлического давления. Кроме того, давление, прикладываемое на исходное вещество материала уплотнения, создается поршнем, приводимьм в движение гидравлическим давлением. Обычно предоставлены средства для определения объема материала уплотнения в резервуаре, позволяя оператору определить, когда требуется добавить замещающий материал уплотнения. Обычно поверхность поршня, соприкасающаяся с материалом уплотнения, профилирована для увеличения площади поверхности поршня с тем, чтобы способствовать смешиванию и включению исходного вещества материала уплотнения и материала уплотнения. Также поверхность обычно является зазубренной. Предпочтительно предусмотреть указатель давления для определения давления в резервуаре. Предпочтительно, чтобы устройство включало указатель уровня для индикации уровня материала уплотнения в резервуаре. Указатель предпочтительно представлен штоком, нижний край которого расположен на поверхности материала уплотнения. Шток проходит через корпус. Согласно второму аспекту настоящего изобретения предоставляется метод создания уплотнения; при этом метод включает следующие этапы:(i) установка устройства для создания уплотнения на обсадную трубу; устройство, включающее корпус, в котором расположена часть детали, совершающей возвратно-поступательное или вращательные движения, для которой обеспечивается уплотнение с корпусом,(ii) устройство с резервуаром для удержания материала уплотнения, закрываемое соединительное отверстие, соединяющее резервуар с внешней поверхностью детали, впускное отверстие, позволяющее добавить исходное вещество материала уплотнения в резервуар, и устройство создания давления для приложения давления на материал уплотнения;(iii) ввод жидкого исходного вещества материала уплотнения в резервуар,(iv) добавление исходного вещества уплотнения в материал уплотнения,(v) приложение давления с помощью устройства создания давления для вытеснения материала уплотнения через отверстие в открытое пространство между корпусом и деталью для создания уплотнения между ними,(vi) дальнейший ввод исходного вещества материала уплотнения для удержания материала уплотнения в резервуаре. Краткое описание чертежей Далее описывается изобретение со ссылкой на сопроводительные чертежи, на которых только в качестве примера представлены два варианта уплотнения: На фиг. 1 представлен вертикальный разрез блока уплотнения и цилиндра; на фиг. 2 - вид блока сверху; на фиг. 3 - вертикальный разрез двойного уплотнительного узла; на фиг. 4 а, b и с показана эксплуатация блока уплотнения, представленного на фиг. 1; на фиг. 5 - устройство для удержания уплотнительного материала в блоке; на фиг. 6 - контуры поршня; на фиг. 7 а-7 с - вариант осуществления изобретения штока индикатора; на фиг. 8 а-8 с - корпус, используемый в варианте осуществления изобретения уплотнения. Подробное описание изобретения Необходимость создания уплотнения между двумя элементами механизма для предотвращения прохода потока жидкости актуальна уже несколько веков, для решения данной проблемы было предложено множество разнообразных решений. Наиболее распространенное из этих решений предусматривает просто установку между компонентами непроницаемого для жидкости барьера, который соответствует форме каждого элемента и, таким образом, не пропускает жидкость. Подобная схема обычно успешна и легко выполнима, если два элемента неподвижны относительно друг друга. Тем не менее, если два элемента перемещаются относительно друг друга, возникают сложности. Такая ситуация может возникнуть, например, если один из элементов является поршнем, который движется в цилиндре, или валом бурового инструмента, который вращается в направляющем корпусе. Так как уплотнительный элемент тесно соприкасается с движущимся элементом, износ уплотнительного элемента может возникнуть очень быстро. Следовательно, потребуются частые замены уплотнения, чтобы предотвратить утечки жидкости, а также повреждение элементов. Замена может быть дорогостоящей: частично ввиду стоимости самих уплотнений, но также и ввиду потери производственного времени при отключении механизма. Более того, особенно в нефтяной промышленности многие уплотнения находятся в труднодоступных местах и работы по их замене могут быть опасны. Кроме того, уплотнения исполь-2 020572 зуются на таком оборудовании, как морская буровая установка, где требуется свести к минимуму место,занимаемое уплотнением и его корпусом. Настоящее изобретение направлено на продление срока службы уплотнения путем создания уплотнения, которое фактически будет постоянно обновляться. Это обеспечивается путем подачи материала уплотнения под давлением так, чтобы при изнашивании переднего края материала уплотнения материал,расположенный за передним краем, занял его место, соприкасаясь с движущимся элементом. Кроме того,к материалу уплотнения добавляется замещающий материал уплотнения, расположенный на расстоянии от контактной поверхности уплотнения/элемента, чтобы уплотнение не износилось полностью. Такой замещающий материал можно добавлять, не прекращая бурильные работы, или, если это невыполнимо по соображениям безопасности, с минимальным временем простоя оборудования для производственного или технологического процесса. В связи с этим на фиг. 1 и 2 представлены основные элементы уплотнения. Представленная проблема заключается в том, чтобы обеспечить уплотнение с внешней стороны цилиндра, совершающего возвратно-поступательное движение 10. Цилиндр 10 может приводиться в движение перемещением поршня посредством химической или механической энергии (например, движение, создаваемое волнами в море) в продольном направлении относительно оси цилиндра 10. Материал уплотнения является плотным, упругим материалом и удерживается в корпусе 11, изготовленным из стали или другого подходящего прочного и коррозионностойкого материала. Чтобы облегчить очистку внутренних областей корпуса 11, корпус имеет две части, скрепленные с помощью болтов корпуса 12. Корпус 11 включает полость гелеобразного уплотнения 13, в которой удерживается материал уплотнения. Полость гелеобразного уплотнения 13 включает первую часть 13 а, которая ориентирована вертикально и скреплена соединительной частью со второй, продольно ориентированной частью 13b. Данная горизонтально ориентированная часть 13b выходит в цилиндр, который, в свою очередь,обеспечивает соприкосновение материала уплотнения в полости 13 с цилиндром 10. При эксплуатации создается давление на материал уплотнения, которое прижимает уплотнение к внешней стороне стенки 10 а цилиндра 10. В вариантах осуществления изобретения, представленных в настоящем документе, давление подается с помощью поршня 14, который прижимается к верхней поверхности материала уплотнения. Чтобы материал уплотнения не вытекал по бокам поршня 14, вокруг поршня 14 расположены уплотнения поршня 15. Очевидно, что, так как поршень 14 должен проходить вокруг цилиндра 10, поршень 14 имеет круглую форму. В различных точках вокруг поршня 14 предусмотрены устройства в виде сквозного отверстия через поршень 16, обеспечивающие пропускание свежего материала уплотнения в полость гелеобразного уплотнения 13. В представленном варианте осуществления изобретения данное устройство расположено в пределах штока индикатора положения 17. Шток 17 поднимается и опускается в зависимости от уровня материала уплотнения в полости 13. Дополнительное уплотнение 18 гарантирует, что материал в полости 13 не будет вытекать. Давление на поршни 14 может подаваться стандартными способами, принятыми в данной области техники. Например, гидравлическое или пневматическое давление может подаваться через напорные отверстия 19. Контрольное или напорное отверстие полости 20 предусмотрено для того, чтобы указать пользователю давление в области уплотнения. Изобретение, описанное в настоящем документе, предназначено для использования с материалом уплотнения, который поставляется в виде мономерного или частично полимеризуемого преполимера в форме свободно движущейся жидкости, которая может быстро протекать по сквозному отверстию через поршень 16, но полимеризуется в полости гелеобразного уплотнения 13, образуя твердый полимерный материал. Таким образом, преполимер может включать один или несколько мономеров, а также катализатор полимеризации. В качестве альтернативы мономеры могут подвергаться термической полимеризации. В таком случае корпус оснащается нагревательным элементом, обеспечивая поддержание правильной температуры в полости управления скоростью полимеризации, при которой образуется полимер с требуемыми характеристиками. Одним из видов полимерного материала, подходящего для использования, являются соединения,относящиеся к группе кремнийорганических полимеров. Такие материалы имеют общую формулу где R - алкильная группа, линейная или разветвленная. Катализатор относится к виду, принятому в данной области техники, и может включать, например, металл или полиметаллический комплекс с органическими лигандами. Предусматриваемый материал уплотнения может иметь твердость по методу Шора примерно 70. Помимо полимерного материала, может быть добавлен дисперсный твердый материал, обеспечивая средство смазки, способствующее сокращению трения между материалом уплотнения и цилиндром 10. Гранулы данного материала могут быть представлены веществом с низким коэффициентом трения, таким как политетрафтороэтилен (ПТФЭ). Дополнительно или в ином случае может использоваться абразивный материал для замены или добавления к смазочному материалу. Абразивный материал может удалить ржавчину или другие неровности с поверхности цилиндра 10. Предусматривается, что материал уплотнения включает области или сектора, содержащие абразивный материал, что позволяет проводить периодическую очистку цилиндра 10. На фиг. 3 представлен второй вариант осуществления изобретения уплотнения, работающий так же,как и вариант осуществления изобретения на фиг. 1. Тем не менее, во втором варианте осуществления изобретения корпуса 30 предусмотрено двойное уплотнение, каждый элемент которого изготавливается,как указано выше. Процесс создания и сохранения уплотнения показан на фиг. 4 а-4 с. На этих фигурах детали, упоминаемые в настоящем документе и представленные на фиг. 1, указаны с теми же номерами. На фиг. 4 а показан материал уплотнения в отверждаемой форме, заполняющий полость 13 (показано более подробно на фиг. 5). Давление на материал уплотнения прикладывается через напорные отверстия поршня 19. Давление обычно создается гидравлической жидкостью. Жидкость прижимает поршень 14 к материалу уплотнения и приводит к выталкиванию материала уплотнения из отверстия (не показано), пока материал не будет подан к цилиндру 10 в достаточном объеме и под достаточным давлением,создавая уплотнение. Считается, что отверждаемый материал уплотнения должен обладать достаточной эластичностью для формирования материала уплотнения по форме стенки цилиндра 10 а. Индикатор положения поршня 17 в данной точке максимально выходит из корпуса 11, указывая,что полость 13 наполнена. По мере износа материала уплотнения ввиду перемещения цилиндра 10, как указано на фиг. 4b, давление, поддерживаемое на материале уплотнения, толкает пробку из материала уплотнения вдоль полости 13. Таким образом, поршень 14 движется вдоль полости 13, гидравлическая жидкость поступает в полость 41, ранее занятую поршнем 13, для поддержания давления на поршень. По мере уменьшения уровня материала уплотнения он обозначается индикатором положения 17. После того как уровень материала уплотнения упадет ниже заранее заданного уровня, через отверстие для ввода гелеобразного уплотнения 16 добавляется непрореагировавший преполимер для повышения уровня в полости 13 до отметки уровня полной заправки. Преполимер полимеризуется в полости 13,и до того, как он дойдет до отверстия цилиндра 10, проходит достаточное время для го отверждения. С помощью рассмотренного выше способа уплотнение непрерывно поддерживается и обновляется без необходимости останавливать работу цилиндра 10. Таким образом, значительно сокращается время простоя механизма или процесса, в котором задействован цилиндр 10. Эксплуатация устройства для ввода преполимера в полость 13 при падении уровня поршня 14 может выполняться вручную или автоматически. Например, если шток индикатора 17 опускается до заранее заданного уровня, можно обеспечить настройку таким образом, чтобы при этом выдавался сигнал тревоги. Затем оператор добавляет преполимер в полость 13. Преполимер добавляется под достаточным давлением, выталкивая поршень 14 вверх, добавление продолжают, пока уровень в полости 13 не достигнет требуемого уровня. В ином случае, можно обеспечить настройку при падении штока индикатора 17 таким образом,чтобы срабатывало устройство автоматического заполнения полости 13 преполимером. Для улучшения смешивания и включения вводимого преполимера в твердый материал заданного полимерного материала уплотнения, нижний край поршня, соприкасающийся с материалом уплотнения,может быть профилирован. Как показано на фиг. 6, можно применять несколько различных профилей. на фиг. 6 а, нижняя поверхность 61 поршня 60 является вогнутой, вызывая нарушение непрерывности поверхности материала уплотнения, что обеспечивает лучшее сцепление. Подобным образом поверхность 63 поршня 62 на фиг. 6b образует впадину в поверхности материала. Поверхности 65, 67 поршней 64, 66 соответственно являются зазубренными, при этом данные зазубрины обеспечивают получение контрастных границ и, возможно, следов задиров на материале уплотнения, позволяющих преполимеру проникать во внутреннюю структуру материала уплотнения и, таким образом, свести к минимуму неоднородность между вновь вводимым материалом уплотнения и уже присутствующим материалом после застывания нового преполимера. В дополнительном варианте осуществления изобретения шток индикатора (см. на фиг. 7 а-7 с) можно демонтировать, что, в частности, упрощает очистку от излишков материала уплотнения, застывающих внутри штока индикатора при вводе нового жидкого исходного вещества уплотнения. Шток индикатора образован двумя основными элементами, наружной оболочкой 71 и съемным трубчатым вкладышем 72. Трубчатая часть 73 вкладыша 72 передается вниз по центральному каналу наружной оболочки 71 и удерживается с вкладышем 72 с помощью элементов крепления с винтами, на ближнем конце штока. Внешняя поверхность наружной оболочки 71 имеет резьбу на дальнем конце, обеспечивая установку штока 70 в требуемое положение. Рассмотренная выше схема расположения позволяет снять вкладыш 72 после застывания материала уплотнения. Демонтаж упрощается наличием сужения 74 вкладыша 72 на его дальнем конце 75. Сужение приводит к ослаблению материала уплотнения в данной точке, при этом скручивающее движение при откручивании вкладыша 72 приводит к тому, что материал уплотнения отрывается, что позволяет открыть полученные отверстия. В ином случае, после очистки вкладыш 72 можно заменить и открыть его концы. Еще один способ использования корпуса показан на фиг. 8. В данном случае отсутствует шток индикатора или средство добавления материала уплотнения. Уплотнительный элемент предоставляется в виде предварительно сформованного кольца, которое вставляется в цилиндр 11. Предварительно сформованный элемент может включать уплотнение, формованное или подогнанное к его верхнему краю, что препятствует проникновению гидравлической нагнетательной жидкости между элементом и корпусом. Предусматриваются средства для подачи давления на уплотнительный элемент, чтобы объединить его с исходным уплотнением, которое уже содержится в блоке 11. Кроме того, в рассмотренном выше варианте осуществления изобретения на фиг. 8 также предусматриваются средства для сцепления или соединения исходного уплотнительного элемента и нового установленного элемента. Указанные средства могут быть представлены клейким материалом или частью грунтовки, которые могут частично растворить поверхности элементов, впоследствии связывая части предварительно приготовленной смеси. Понятно, что данное изобретение не ограничивается конкретными деталями, описанными в настоящем документе, которые даны только в качестве примера, и что возможны различные модификации и изменения в рамках объема настоящего изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Уплотнительное устройство для установки между корпусом (11) подвижного элемента и подвижным элементом (10), включающее резервуар хранения (13) материала уплотнения, содержащий отверстие в корпусе, соединяющее резервуар хранения с наружной поверхностью (10 а) подвижного элемента и обеспечивающее подачу материала уплотнения в полость между корпусом (11) и подвижным элементом (10), и устройство нагнетания (14) исходного вещества материала уплотнения с возможностью вытеснения такого вещества из отверстия и взаимодействия с подвижным элементом (10) с образованием уплотнения, отличающееся тем, что устройство (14) включает впускное отверстие (16), позволяющее добавить исходное вещество материала уплотнения в резервуар хранения (13), которое образует вышеуказанное уплотнение. 2. Устройство по п.1, отличающееся тем, что исходное вещество уплотнения включает один или несколько преполимеров, при этом данный преполимер или каждый преполимер вступает в реакцию в устройстве, образуя полимер. 3. Устройство по п.1 или 2, отличающееся тем, что исходное вещество уплотнения включает один или несколько мономеров и химический катализатор для ускорения реакции между мономерами. 4. Устройство по п.2 или 3, отличающееся тем, что исходное вещество уплотнения включает один или несколько мономеров и реакция между мономерами запускается термическим способом. 5. Устройство по любому из предшествующих пунктов, включающее средство регулировки температуры для контроля температуры материала уплотнения. 6. Устройство по любому из предшествующих пунктов, отличающееся тем, что исходное вещество уплотнения включает дисперсный материал, распространяемый по всему объему исходного вещества уплотнения. 7. Устройство по п.6, отличающееся тем, что дисперсный материал выбирается из политетрафторэтилена или кремниевого стекла. 8. Устройство по любому из предшествующих пунктов, отличающееся тем, что давление, прикладываемое на исходное вещество материала уплотнения, создается поршнем устройства (14), приводимым в движение гидравлическим или пневматическим давлением. 9. Устройство по п.8, отличающееся тем, что поверхность поршня (61, 63, 65, 67), соприкасающаяся с материалом уплотнения, профилирована. 10. Устройство по п.9, отличающееся тем, что поверхность поршня (65, 67) является зазубренной. 11. Устройство по любому из предшествующих пунктов, отличающееся тем, что включает указатель давления (20) для определения давления материала уплотнения в резервуаре хранения. 12. Устройство по любому из предшествующих пунктов, отличающееся тем, что дополнительно содержит средство (17) определения объема материала уплотнения в резервуаре. 13. Устройство по любому из предшествующих пунктов, отличающееся тем, что устройство включает указатель уровня для определения уровня материала уплотнения в резервуаре хранения. 14. Устройство по п.13, отличающееся тем, что указатель уровня является штоком (17), включающим нижний край, располагаемый на поверхности материала уплотнения в резервуаре хранения, и шток(17) проходит через корпус для отображения уровня материалов уплотнения в резервуаре хранения.i) установка устройства для создания уплотнения на обсадную трубу, где устройство включает корпус (11), в котором расположена часть возвратно-поступательной или вращающейся детали (10), для которой обеспечивается уплотнение с корпусом, при это устройство включает резервуар хранения (13) материала уплотнения, соединительное отверстие, соединяющее резервуар хранения с внешней поверхностью детали (10), впускное отверстие (16), позволяющее добавить исходное вещество материала уплотнения в резервуар хранения, и устройство создания давления (14) для приложения давления на материал уплотнения; при этом способ, включает:ii) ввод жидкого исходного вещества материала уплотнения в резервуар хранения (13),iii) добавление исходного вещества уплотнения в материал уплотнения,iv) приложение давления с помощью устройства создания давления для вытеснения материала уплотнения через отверстие в открытое пространство между корпусом и деталью для создания уплотнения между ними,v) дальнейший ввод исходного вещества материала уплотнения для удержания материала уплотнения в резервуаре хранения (13). 16. Способ по п.15, отличающийся тем, что исходное вещество материала уплотнения включает один или несколько преполимеров, при этом данный преполимер или каждый преполимер вступает в реакцию в устройстве, образуя полимер.

МПК / Метки

МПК: F16J 15/32, E21B 33/08

Метки: устройство, уплотнения, усовершенствованное

Код ссылки

<a href="https://eas.patents.su/10-20572-usovershenstvovannoe-ustrojjstvo-dlya-uplotneniya.html" rel="bookmark" title="База патентов Евразийского Союза">Усовершенствованное устройство для уплотнения</a>

Предыдущий патент: Микрокапсулы, включающие липофильное поверхностно-активное вещество и масло

Следующий патент: Бульдозер -террасер

Случайный патент: Способ производства эфиров левулиновой кислоты из биомассы