Каталитическая композиция для получения полиолефинов, имеющих би- или мультимодальное молекулярно-массовое распределение, активная каталитическая система и способ ее получения, способ полимеризации олефинов и применение активной каталитической системы для получения линейного полиэтилена

Формула / Реферат

1. Каталитическая композиция для получения полиолефинов, имеющих би- или мультимодальное молекулярно-массовое распределение, которая включает:

а) по меньшей мере один металлоценовый каталитический компонент формулы (I)

где Cp является замещенным или незамещенным циклопентадиенильным кольцом;

C'p является замещенным или незамещенным флуоренильным кольцом;

R" является структурным мостиком между Cp и С'р, придающим компоненту пространственную жесткость;

каждый из R или R', одинаковых или различных, выбирают из гидрокарбильной группы, имеющей от 1 до 20 атомов углерода, галогена, и два соседних заместителя могут быть связаны с образованием цикла;

М является атомом металла группы 4 Периодической таблицы;

каждый Q является углеводородом, имеющим от 1 до 20 атомов углерода, или галогеном;

m является целым числом от 0 до 4;

n является целым числом от 0 до 8,

или формулы (I')

где R", M, Q и R являются такими, как определено выше;

Ind является инденильной группой;

q является целым числом от 1 до 6,

или формулы (I")

где R", Ср, М, Q, R и m являются такими, как определено выше;

X является гетероатомом, замещенным или незамещенным и выбранным из группы 15 или 16 Периодической таблицы;

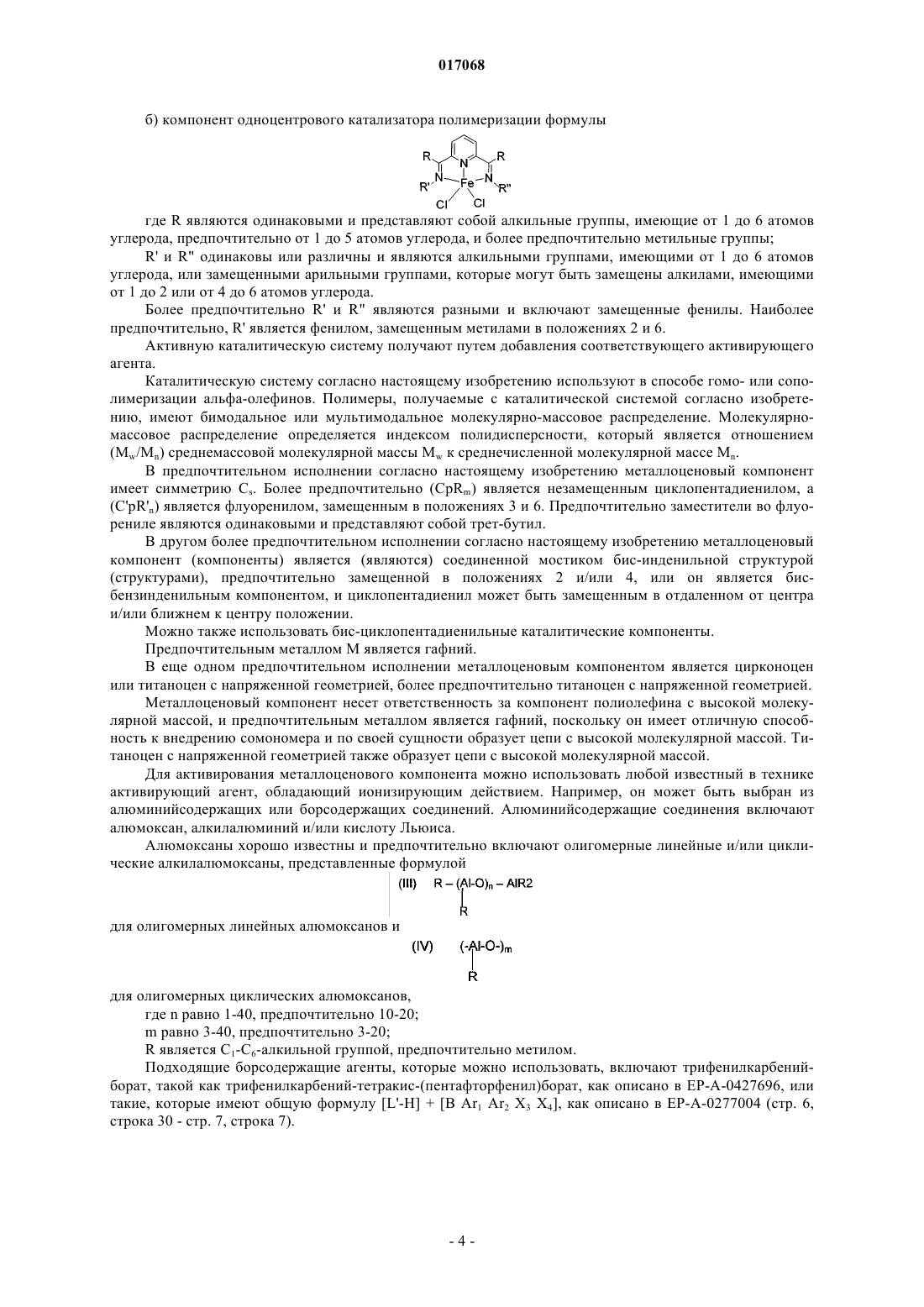

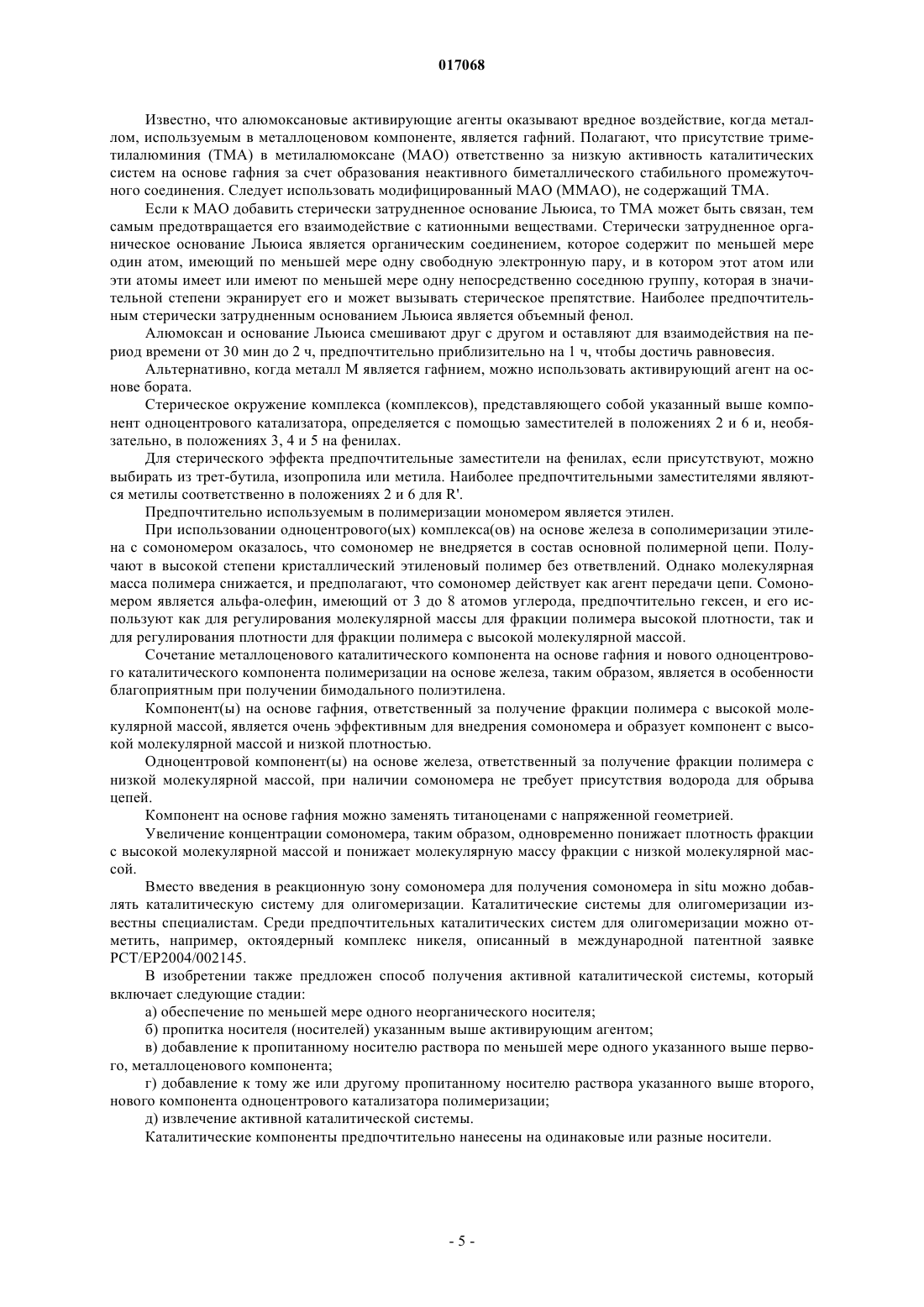

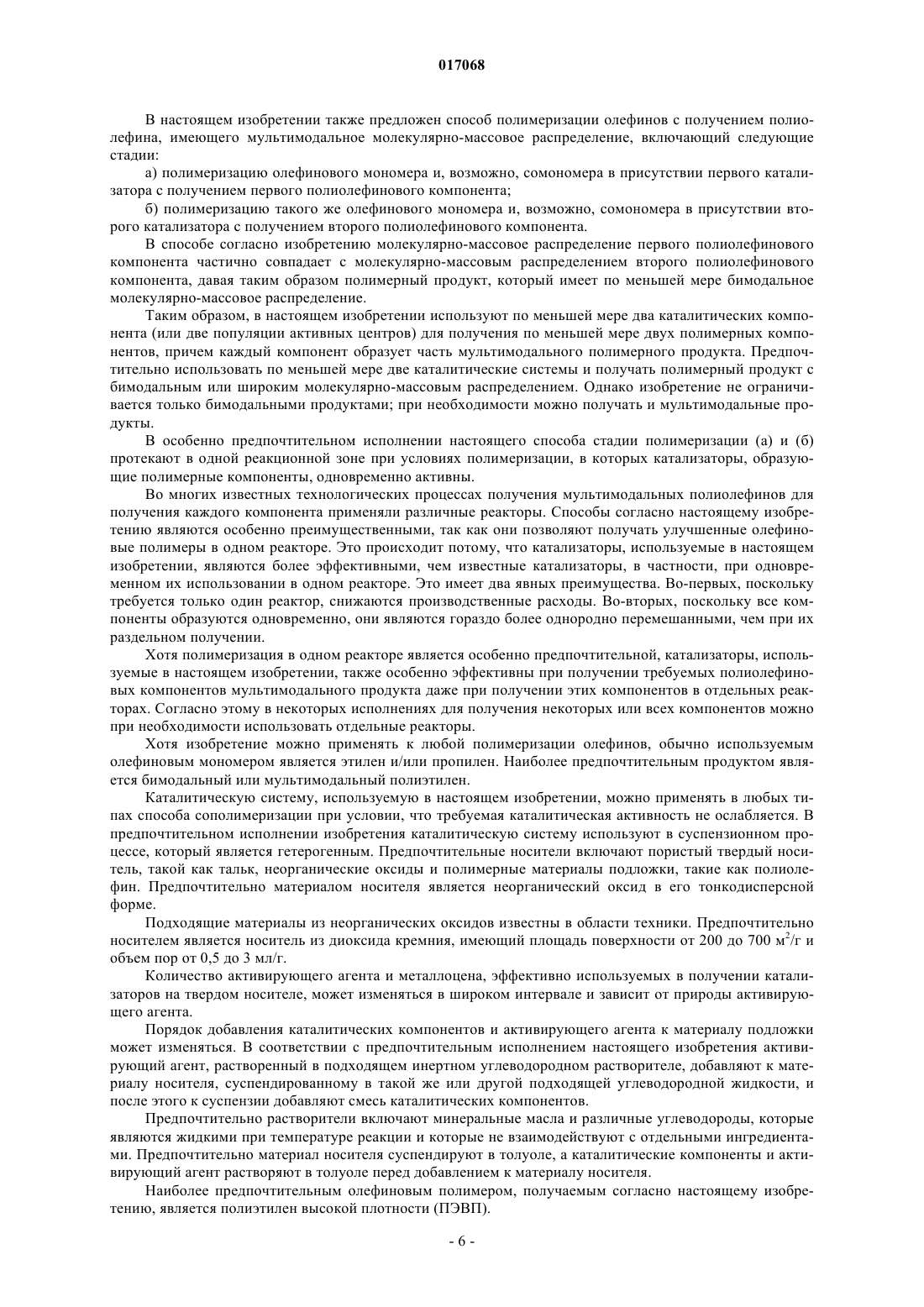

б) компонент одноцентрового катализатора полимеризации формулы

где R являются одинаковыми и представляют собой алкильные группы, имеющие от 1 до 6 атомов углерода;

R' и R" являются одинаковыми или различными и выбраны из алкила с 1-6 атомами углерода или являются замещенным арилом, который может быть замещен алкилами, имеющими от 1 до 2 или от 4 до 6 атомов углерода.

2. Каталитическая композиция по п.1, в которой металлоценовым компонентом является циклопентадиенилфлуоренил, имеющий незамещенный циклопентадиенил и флуоренил, замещенный в положениях 3 и 6.

3. Каталитическая композиция по п.2, в которой заместители во флуорениле являются одинаковыми и представляют собой трет-бутил.

4. Каталитическая композиция по п.1, в которой металлоценовым компонентом является бис-(инденил) и инденил является замещенным в положениях 2 и/или 4.

5. Каталитическая композиция по п.1, в которой гетероатомом X в формуле (I") являются N, P, O.

6. Каталитическая композиция по любому из предшествующих пунктов, в которой металл представляет собой гафний в металлоценовых каталитических компонентах формулы (I) или (I') и титан в металлоценовом каталитическом компоненте (I").

7. Активная каталитическая система, включающая каталитическую композицию по любому из предшествующих пунктов и активирующий агент.

8. Активная каталитическая система по п.7, в которой активирующим агентом является метилалюмоксан в сочетании со стерически затрудненным основанием Льюиса или борат.

9. Способ получения активной каталитической системы, включающий следующие стадии:

а) обеспечение по меньшей мере одного неорганического носителя;

б) пропитка носителя (носителей) активирующим агентом по любому из пп.7, 8;

в) добавление к пропитанному носителю раствора по меньшей мере одного первого металлоценового компонента по любому из пп.1-6;

г) добавление к тому же или другому пропитанному носителю раствора второго компонента одноцентрового катализатора полимеризации по п.1;

д) извлечение активной каталитической системы.

10. Способ полимеризации олефинов с получением полимера, имеющего би- или мультимодальное молекулярно-массовое распределение, включающий следующие стадии:

а) введение в реактор активной каталитической системы по любому из пп.7, 8;

б) введение в реактор мономера и, возможно, сомономера;

в) возможно, добавление в реактор сокатализатора;

г) выдерживание при условиях полимеризации;

д) извлечение полимера, имеющего би- или мультимодальное молекулярно-массовое распределение.

11. Способ по п.10, в котором мономером является этилен и присутствует сомономер, представляющий собой гексен.

12. Применение активных каталитических систем по любому из пп.7, 8 для получения линейного полиэтилена, имеющего бимодальное молекулярно-массовое распределение.

Текст

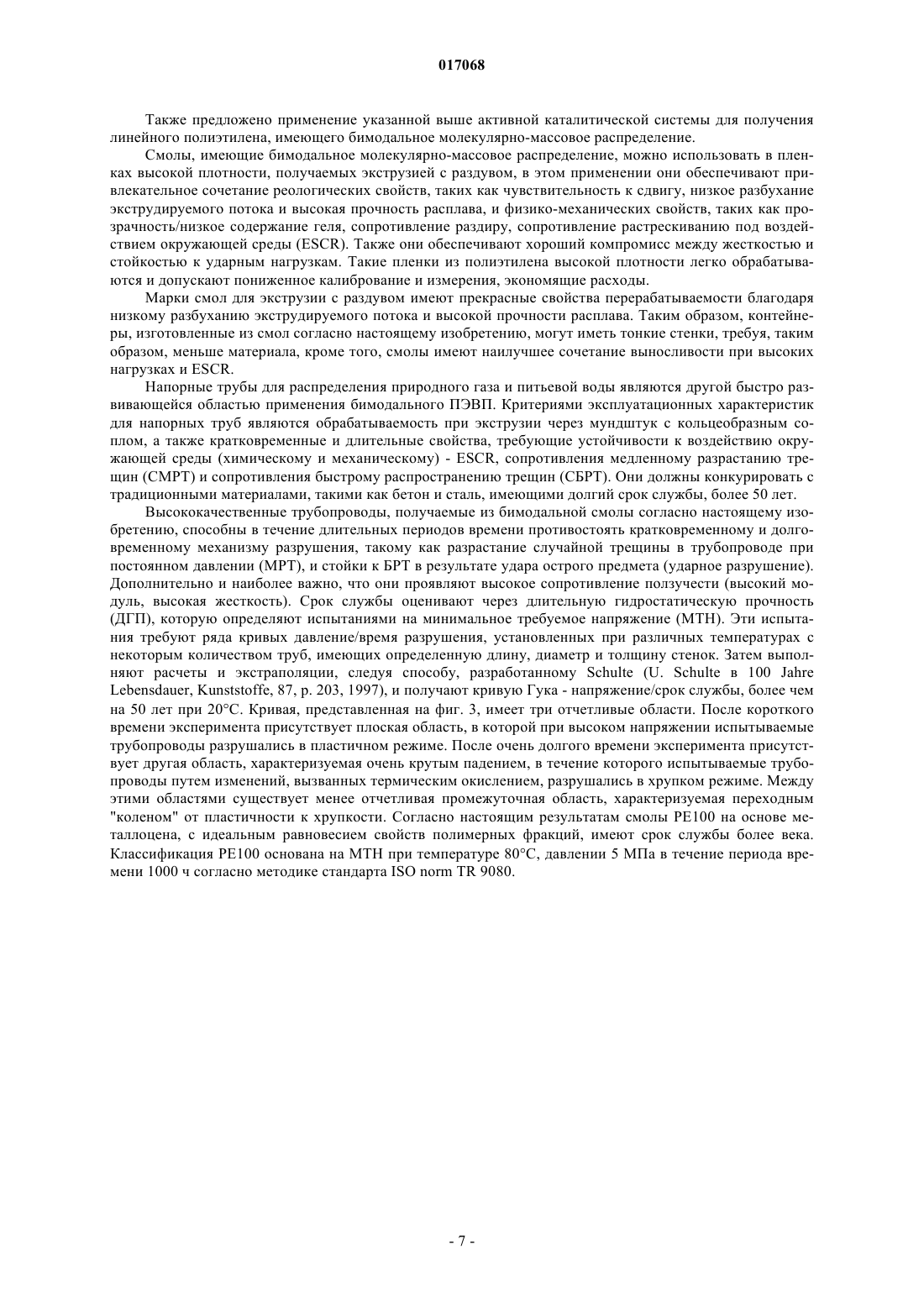

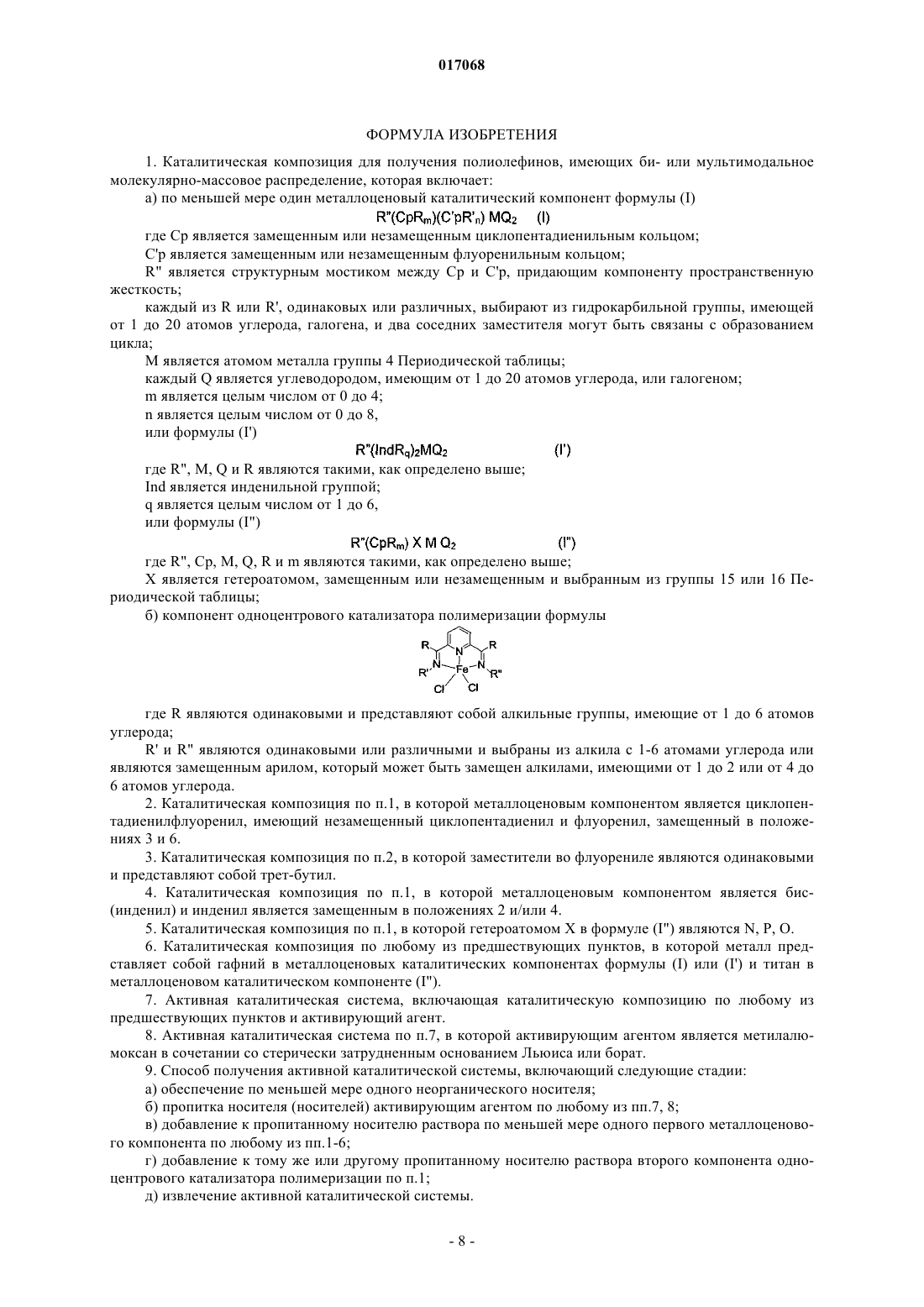

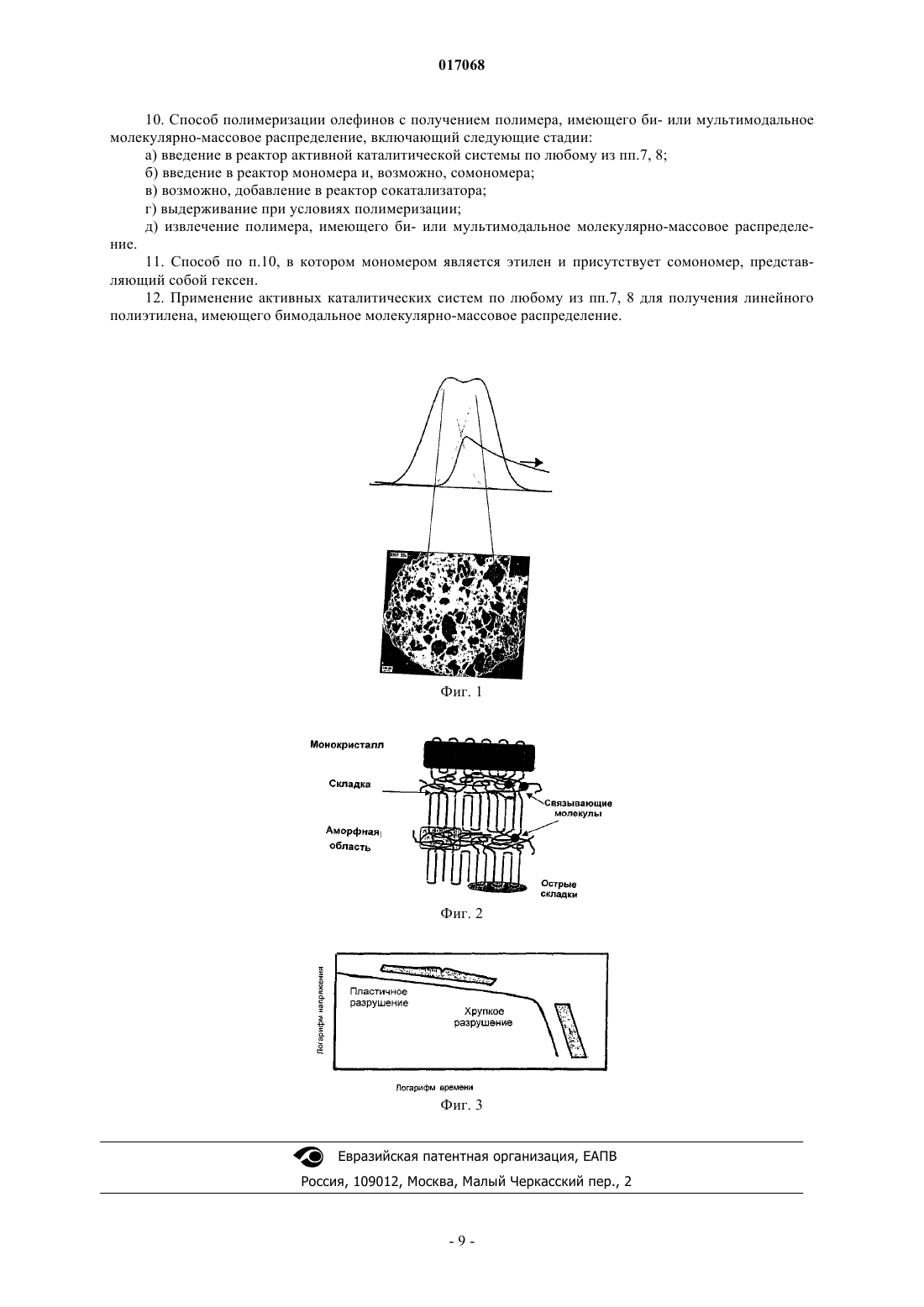

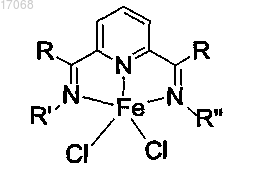

КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ,ИМЕЮЩИХ БИ- ИЛИ МУЛЬТИМОДАЛЬНОЕ МОЛЕКУЛЯРНО-МАССОВОЕ РАСПРЕДЕЛЕНИЕ, АКТИВНАЯ КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ Е ПОЛУЧЕНИЯ, СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И ПРИМЕНЕНИЕ АКТИВНОЙ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ ЛИНЕЙНОГО ПОЛИЭТИЛЕНА Предложены каталитическая композиция и активная каталитическая система на основе металлоценового каталитического компонента и нового компонента одноцентрового катализатора полимеризации для получения в одном реакторе улучшенных полиолефинов, имеющих би- или мультимодальное молекулярно-массовое распределение.(71)(73) Заявитель и патентовладелец: ТОТАЛ ПЕТРОКЕМИКАЛС РИСЕРЧ ФЕЛЮЙ (BE) 017068 Настоящее изобретение относится к способу получения олефинового полимера, в частности бимодального полимера этилена, с использованием двух различных новых компонентов одноцентровых катализаторов полимеризации. Оно также относится к полимерам, получаемым этим способом. Изобретение также относится к применению катализатора для получения полимеров согласно настоящему изобретению. Катализатор обладает преимуществом, так как способствует осуществлению способа в одном реакторе с получением мультимодального продукта, содержащего высококристалличный компонент с низкой молекулярной массой и другой компонент, имеющий низкую плотность. Каталитическую систему согласно настоящему изобретению можно использовать в газовой фазе, суспензии, в многозонных циркуляционных реакторах (МЗЦР) и растворных процессах. Во многих областях применения, где используют полиолефины, желательно, чтобы используемый полиолефин имел хорошие механические свойства. Известно, что, в общем, полиолефины с высокой молекулярной массой имеют хорошую прочность расплава и хорошие механические свойства. К тому же,поскольку для получения конечного продукта полиолефин обычно должен проходить какую-либо форму обработки, такую как процессы литья под давлением или выдувного формования или процессы экструзии и т.п., также желательно, чтобы используемый полиолефин обладал свойствами хорошей перерабатываемости. Однако в отличие от механических свойств полиолефина, свойства его перерабатываемости имеют тенденцию к улучшению по мере уменьшения его молекулярной массы, в частности, в отсутствие какого-либо длинноцепочечного разветвления. Придание высококачественным полимерным смолам потенциально антагонистических свойств, таких как легкая перерабатываемость и высокая прочность расплава, жесткость и ударная вязкость, всегда ставит серьезные проблемы перед учеными и инженерами. Это требует весьма оригинальных рецептур катализаторов и разработки технологического процесса. В попытках решения этой проблемы применяли современные технологии многореакторных каскадных процессов с использованием известных в технике катализаторов. Путем разумного регулирования условий в каждом реакторе, такого как точное регулирование концентраций реагентов, времени пребывания катализатора и соотношений полимерных блоков,они обеспечивают последовательное in situ получение полимерных смесей с переплетенными цепями,явно различными по длине и составу. В этих так называемых бимодальных смолах можно достичь компромисса между противоположными свойствами. Технологии каскадных реакторов включают, главным образом, два суспензионных реактора со смесителем, два суспензионных реактора с циркуляцией или два газофазных реактора, соединенных последовательно. Также существуют процессы, в которых применяют сочетание реактора с циркуляцией и газофазного реактора с псевдоожиженным слоем. Конструкция реактора, компоновка и условия, управляющие различными каскадными процессами, являются весьма различными и могут существенно изменяться от процесса к процессу. Однако все они имеют одну отличительную черту: они обеспечивают в одном из последовательно расположенных реакторов производство полимерного компонента с высокой плотностью и низкой молекулярной массой, а в другом реакторе - производство полимерной фракции с высокой молекулярной массой и низкой плотностью. Основными проблемами во всех разновидностях каскадных технологий являются: 1) невязкий, однонаправленный перенос мономера, разбавителей и продукта из первого реактора во второй реактор во избежание перекрестного загрязнения реакторов; 2) тщательно синхронизированные величины времени жизни катализаторов и времени пребывания,гарантирующие тесное взаимное перемешивание полимеров и гомогенизацию. К тому же желательно, чтобы конечный бимодальный продукт имел хорошо определяемые текучесть расплава и плотность. Каждая каскадная технология имеет свою специфику. В суспензионном процессе в реакторе с мешалкой используют газообразный мономер этилен, с гексаном в качестве предпочтительного растворителя, как описано, например, в Boehm (J. Appl. Polym. Set.,22, 279, 1984). Наряду с катализаторами и сокатализатором в первый реактор подают водород для снижения молекулярной массы на первой стадии и вводят бутен во второй реактор для снижения плотности. Технологии с реактором с мешалкой имеют упрощенную конструкцию реактора и просты вэксплуатации. Однако низкое парциальное давление мономера и длительное время пребывания требуют очень высокой активности катализаторов и больших сроков службы. В каскадных процессах с двумя суспензионными реакторами с циркуляцией этилен можно использовать в сочетании с бутеном/гексаном или гексеном/изобутаном в качестве пары сомономер/растворитель. Величины времени пребывания в реакторах являются более короткими и допускают использование катализаторов с умеренной активностью. Главной проблемой в этом типе процессов является предотвращение поступления в следующий реактор избытка H2 или сомономера. Суспензионный реактор с циркуляцией можно соединять с газофазным реактором с псевдоожиженным слоем, как описывает Borealis. Первая стадия, реактор с циркуляцией, гарантирует быстрый запуск производства. В качестве разбавителя в нем используют пропан в сверхкритической фазе, с преимуществом введения большого количества водорода для получения фракции с низкой молекулярной массой без риска образования пузырьков H2 и нестабильности давления в реакторе. К тому же, проблемы растворе-1 017068 ния полимера и зарастания реактора исключены благодаря низкой растворимости полимера в пропане,критическая температура которого остается ниже температуры плавления полимера. Вторая стадия - газофазный реактор - обеспечивает хорошее регулирование плотности и отличную гибкость продукта. В каскадных технологиях преимущественно используют катализаторы Циглера-Натта. Они удовлетворяют таким условиям, как активность от умеренной до высокой, хорошая чувствительность к водороду и способность внедрения сомономера, диктуемым каскадным процессом. Их хорошая термическая и химическая стойкость гарантируют, что они выдержат относительно длительное общее время пребывания в реакторах. Однако они создают во фракции с высокой молекулярной массой и низкой плотностью короткие полимерные цепи, которые остаются в аморфной фазе и не вносят вклад в образование связывающих молекул. К тому же обогащенный ответвлениями, некристаллизующийся материал с низкой молекулярной массой обычно приводит к расслоению и разделению фаз, что неблагоприятно для механических свойств. Одноцентровые катализаторы полимеризации, в общем, и металлоцены, в частности, идеально подходят для использования в каскадных технологиях для производства обеих фракций бимодального полиэтилена. Определенные мостиковые металлоцены с отличной чувствительностью к водороду и способностью внедрения сомономера допускают более легкое получение бимодального полиэтилена без избыточного использования водорода и сомономера и, следовательно, с небольшим риском загрязнения второго реактора или с его отсутствием. Их применение является особенно выгодным, так как их полимеры с узкой дисперсностью позволяют обеспечить точную регулировку состава каждой фракции, в частности фракции с низкой плотностью и высокой молекулярной массой. В сополимере на основе металлоцена ответвления являются статистически распределенными и очень эффективно способствуют образованию связывающих молекул и предотвращению продольной диффузии цепей и поперечного проскальзывания. В каскадных процессах образование частиц полимера начинается с каталитических частиц, которые постепенно измельчаются внедряющимися слоями фракций полимера с высокой и низкой плотностью в тандемных реакторах, с образованием конечных частиц полимера. Твердофазная морфология получаемого полиэтилена является такой, как у двухфазного полимерного сплава, в котором гомополимерный компонент высокой плотности служит матрицей для части сополимера низкой плотности, как можно видеть на фиг. 1. Цепи сополимера с высокой молекулярной массой пересекают несколько кристаллических и аморфных слоев и соединяют соседние кристаллические пластинки в качестве связывающих молекул. Плотность связывающих молекул непосредственно связана с длиной цепи, молекулярно-массовым распределением (ММР), числом и типом боковых ветвлений и частично-кристаллической морфологией для данной толщины пластинки. Они определяют долговременную и кратковременную устойчивость материала к воздействию окружающей среды и/или механических нагрузок. В бимодальных системах кристаллический домен определяет низкую скорость деформирования частично кристаллических полимеров, например модуль, напряжение пластического течения и медленное распространение трещин, тогда как аморфная область определяет высокие деформационные свойства, такие как стойкость к ударным нагрузкам, разрыву, образованию трещин. Концентрация связывающих молекул определяет поведение как при низкой, так и при высокой скорости деформирования. Высокая концентрация связывающих молекул может предотвратить или остановить, например, хрупкое разрушение, которое иногда возникает даже при малом напряжении путем образования маленькой трещины и зоны растрескивания. Зону растрескивания образуют высокоориентированные фибриллы под воздействием приложенной концентрации напряжений, и принято считать, что она обусловлена распутыванием переплетений связывающих молекул, связывающих микрокристаллиты,и разрывом фибриллы. Полагают, что стойкость к образованию трещин улучшается при включении различных типов ветвлений, причем длинные ответвления более эффективны. Ответвления главным образом концентрируются на связывающих молекулах, которые противостоят выведению цепи из образования микрофибрилл: они препятствуют медленному разрастанию трещин путем снижения толщины пластин и путем уменьшения предрасположенности к возникновению и развитию трещин. Ответвления также служат для прикрепления связывающих молекул, которые, очевидно, являются менее подвижными, чем их линейные аналоги. Предполагают, что прикрепление ответвлений на складчатой поверхности кристалла, представленное на фиг. 2, является ответственным за очень высокое сопротивление развитию трещин полиэтилена низкой плотности (ПЭНП). Высокое сопротивление развитию трещин достигается в наиболее длинных разветвленных цепях,которые образуют связывающие молекулы. Кроме того, в равной степени важно оптимизировать сопротивление развитию трещин путем регулярного расположения ответвлений, как, например, в полиэтилене низкой плотности, получаемом с металлоценами. Взаимное расположение ответвлений устанавливает верхнюю границу для эффективной молекулярной массы связывающих молекул. Получение полиолефина с бимодальным MMP в одном реакторе долгое время являлось задачей производства полиолефинов, поскольку установки с одним реактором значительно дешевле построить,они имеют улучшенную работоспособность и обеспечивают возможность более быстрого перехода от одного продукта к другому, чем установки с множеством реакторов. Один реактор можно также использовать для получения более широкого ассортимента продуктов, чем комплект каскадных реакторов. Од-2 017068 нако получение полимера, имеющего бимодальное ММР, в одном реакторе требует более сложных каталитических систем, по меньшей мере с двумя весьма различными типами активных центров. Предполагали, что металлоцены с их обширным структурным разнообразием могут обеспечить в высокой степени химически селективные структуры активных центров с отчетливо различной чувствительностью к водороду и сомономеру и, таким образом, обеспечить легкий путь к катализаторам с двумя типами активных центров. Область систем с одним реактором и двумя типами центров была предметом множества усилий настоящего заявителя, как описано, например в US-A-6255428, EP-A-0790259, US-A-6410476,WO/03029302, US-A-6380311, US-A-5914289, EP-A-830395 или US-A-5719241. Однако способ все еще требует дальнейшего усовершенствования. Краткое описание чертежей На фиг. 1 представлено молекулярно-массовое распределение бимодальной полиэтиленовой смолы и его отношение к распределению фракции низкой плотности, обозначенной темными областями, в матрице высокой плотности, обозначенной светлыми областями. На фиг. 2 показано схематическое представление частично-кристаллического полиэтилена. На фиг. 3 представлена кривая в логарифмических координатах напряжения как функции времени для бимодального полиэтилена, показывающая переход между пластичным и хрупким поведением. Во многих областях применения все еще требуются улучшенные полиолефины и все еще существует потребность более тщательного регулирования молекулярно-массового распределения полиолефиновых продуктов, так чтобы можно было улучшить смешиваемость полиолефиновых компонентов и, таким образом, механические свойства и перерабатываемость полиолефинов. В частности, для достижения таких улучшений в этих полимерах желательно усовершенствовать каталитическую систему, используемую при получении мультимодальных полимеров. Задачей изобретения является решение проблем, связанных с вышеприведенным уровнем техники,путем обеспечения улучшенной каталитической системы. Задачей настоящего изобретения также является улучшенный способ получения олефиновых полимеров с использованием новых каталитических систем. Кроме того, задачей настоящего изобретения является разработка способа, допускающего возможность получения мультимодальных, в частности бимодальных, олефиновых полимеров, предпочтительно в одном реакторе. В соответствии с этим в настоящем изобретении предложена каталитическая композиция для получения би- или мультимодального олефинового полимера, включающая: а) по меньшей мере один металлоценовый каталитический компонент формулы (I) где Cp является замещенным или незамещенным циклопентадиенильным кольцом;C'p является замещенным или незамещенным флуоренильным кольцом;R" является структурным мостиком между Cp и С'р, придающим пространственную жесткость компоненту; каждый из R и R', одинаковых или различных, выбирают из гидрокарбильной группы, имеющей от 1 до 20 атомов углерода, галогена, и два соседних заместителя могут быть связаны с образованием цикла;M является атомом металла группы 4 Периодической таблицы; каждый Q является углеводородом, имеющим от 1 до 20 атомов углерода или галогеном;m является целым числом от 0 до 4;n является целым числом от 0 до 8,или формулы (I') где R", M, Q и R являются такими, как определено выше;q является целым числом от 1 до 6,или формулы (I") где R", Cp, M, Q, R и m являются такими, как определено выше;X является гетероатомом, замещенным или незамещенным и выбранным из группы 15 или 16 Периодической таблицы, предпочтительно N, P или O;-3 017068 б) компонент одноцентрового катализатора полимеризации формулы где R являются одинаковыми и представляют собой алкильные группы, имеющие от 1 до 6 атомов углерода, предпочтительно от 1 до 5 атомов углерода, и более предпочтительно метильные группы;R' и R" одинаковы или различны и являются алкильными группами, имеющими от 1 до 6 атомов углерода, или замещенными арильными группами, которые могут быть замещены алкилами, имеющими от 1 до 2 или от 4 до 6 атомов углерода. Более предпочтительно R' и R" являются разными и включают замещенные фенилы. Наиболее предпочтительно, R' является фенилом, замещенным метилами в положениях 2 и 6. Активную каталитическую систему получают путем добавления соответствующего активирующего агента. Каталитическую систему согласно настоящему изобретению используют в способе гомо- или сополимеризации альфа-олефинов. Полимеры, получаемые с каталитической системой согласно изобретению, имеют бимодальное или мультимодальное молекулярно-массовое распределение. Молекулярномассовое распределение определяется индексом полидисперсности, который является отношением(Mw/Mn) среднемассовой молекулярной массы Mw к среднечисленной молекулярной массе Mn. В предпочтительном исполнении согласно настоящему изобретению металлоценовый компонент имеет симметрию Cs. Более предпочтительно (CpRm) является незамещенным циклопентадиенилом, a(C'pR'n) является флуоренилом, замещенным в положениях 3 и 6. Предпочтительно заместители во флуорениле являются одинаковыми и представляют собой трет-бутил. В другом более предпочтительном исполнении согласно настоящему изобретению металлоценовый компонент (компоненты) является (являются) соединенной мостиком бис-инденильной структурой(структурами), предпочтительно замещенной в положениях 2 и/или 4, или он является бисбензинденильным компонентом, и циклопентадиенил может быть замещенным в отдаленном от центра и/или ближнем к центру положении. Можно также использовать бис-циклопентадиенильные каталитические компоненты. Предпочтительным металлом M является гафний. В еще одном предпочтительном исполнении металлоценовым компонентом является цирконоцен или титаноцен с напряженной геометрией, более предпочтительно титаноцен с напряженной геометрией. Металлоценовый компонент несет ответственность за компонент полиолефина с высокой молекулярной массой, и предпочтительным металлом является гафний, поскольку он имеет отличную способность к внедрению сомономера и по своей сущности образует цепи с высокой молекулярной массой. Титаноцен с напряженной геометрией также образует цепи с высокой молекулярной массой. Для активирования металлоценового компонента можно использовать любой известный в технике активирующий агент, обладающий ионизирующим действием. Например, он может быть выбран из алюминийсодержащих или борсодержащих соединений. Алюминийсодержащие соединения включают алюмоксан, алкилалюминий и/или кислоту Льюиса. Алюмоксаны хорошо известны и предпочтительно включают олигомерные линейные и/или циклические алкилалюмоксаны, представленные формулой для олигомерных линейных алюмоксанов и для олигомерных циклических алюмоксанов,где n равно 1-40, предпочтительно 10-20;R является C1-C6-алкильной группой, предпочтительно метилом. Подходящие борсодержащие агенты, которые можно использовать, включают трифенилкарбенийборат, такой как трифенилкарбений-тетракис-(пентафторфенил)борат, как описано в EP-A-0427696, или такие, которые имеют общую формулу [L'-H] + [B Ar1 Ar2 X3 X4], как описано в EP-A-0277004 (стр. 6,строка 30 - стр. 7, строка 7).-4 017068 Известно, что алюмоксановые активирующие агенты оказывают вредное воздействие, когда металлом, используемым в металлоценовом компоненте, является гафний. Полагают, что присутствие триметилалюминия (ТМА) в метилалюмоксане (МАО) ответственно за низкую активность каталитических систем на основе гафния за счет образования неактивного биметаллического стабильного промежуточного соединения. Следует использовать модифицированный МАО (ММАО), не содержащий ТМА. Если к МАО добавить стерически затрудненное основание Льюиса, то ТМА может быть связан, тем самым предотвращается его взаимодействие с катионными веществами. Стерически затрудненное органическое основание Льюиса является органическим соединением, которое содержит по меньшей мере один атом, имеющий по меньшей мере одну свободную электронную пару, и в котором этот атом или эти атомы имеет или имеют по меньшей мере одну непосредственно соседнюю группу, которая в значительной степени экранирует его и может вызывать стерическое препятствие. Наиболее предпочтительным стерически затрудненным основанием Льюиса является объемный фенол. Алюмоксан и основание Льюиса смешивают друг с другом и оставляют для взаимодействия на период времени от 30 мин до 2 ч, предпочтительно приблизительно на 1 ч, чтобы достичь равновесия. Альтернативно, когда металл M является гафнием, можно использовать активирующий агент на основе бората. Стерическое окружение комплекса (комплексов), представляющего собой указанный выше компонент одноцентрового катализатора, определяется с помощью заместителей в положениях 2 и 6 и, необязательно, в положениях 3, 4 и 5 на фенилах. Для стерического эффекта предпочтительные заместители на фенилах, если присутствуют, можно выбирать из трет-бутила, изопропила или метила. Наиболее предпочтительными заместителями являются метилы соответственно в положениях 2 и 6 для R'. Предпочтительно используемым в полимеризации мономером является этилен. При использовании одноцентрового(ых) комплекса(ов) на основе железа в сополимеризации этилена с сомономером оказалось, что сомономер не внедряется в состав основной полимерной цепи. Получают в высокой степени кристаллический этиленовый полимер без ответвлений. Однако молекулярная масса полимера снижается, и предполагают, что сомономер действует как агент передачи цепи. Сомономером является альфа-олефин, имеющий от 3 до 8 атомов углерода, предпочтительно гексен, и его используют как для регулирования молекулярной массы для фракции полимера высокой плотности, так и для регулирования плотности для фракции полимера с высокой молекулярной массой. Сочетание металлоценового каталитического компонента на основе гафния и нового одноцентрового каталитического компонента полимеризации на основе железа, таким образом, является в особенности благоприятным при получении бимодального полиэтилена. Компонент(ы) на основе гафния, ответственный за получение фракции полимера с высокой молекулярной массой, является очень эффективным для внедрения сомономера и образует компонент с высокой молекулярной массой и низкой плотностью. Одноцентровой компонент(ы) на основе железа, ответственный за получение фракции полимера с низкой молекулярной массой, при наличии сомономера не требует присутствия водорода для обрыва цепей. Компонент на основе гафния можно заменять титаноценами с напряженной геометрией. Увеличение концентрации сомономера, таким образом, одновременно понижает плотность фракции с высокой молекулярной массой и понижает молекулярную массу фракции с низкой молекулярной массой. Вместо введения в реакционную зону сомономера для получения сомономера in situ можно добавлять каталитическую систему для олигомеризации. Каталитические системы для олигомеризации известны специалистам. Среди предпочтительных каталитических систем для олигомеризации можно отметить, например, октоядерный комплекс никеля, описанный в международной патентной заявкеPCT/EP2004/002145. В изобретении также предложен способ получения активной каталитической системы, который включает следующие стадии: а) обеспечение по меньшей мере одного неорганического носителя; б) пропитка носителя (носителей) указанным выше активирующим агентом; в) добавление к пропитанному носителю раствора по меньшей мере одного указанного выше первого, металлоценового компонента; г) добавление к тому же или другому пропитанному носителю раствора указанного выше второго,нового компонента одноцентрового катализатора полимеризации; д) извлечение активной каталитической системы. Каталитические компоненты предпочтительно нанесены на одинаковые или разные носители.-5 017068 В настоящем изобретении также предложен способ полимеризации олефинов с получением полиолефина, имеющего мультимодальное молекулярно-массовое распределение, включающий следующие стадии: а) полимеризацию олефинового мономера и, возможно, сомономера в присутствии первого катализатора с получением первого полиолефинового компонента; б) полимеризацию такого же олефинового мономера и, возможно, сомономера в присутствии второго катализатора с получением второго полиолефинового компонента. В способе согласно изобретению молекулярно-массовое распределение первого полиолефинового компонента частично совпадает с молекулярно-массовым распределением второго полиолефинового компонента, давая таким образом полимерный продукт, который имеет по меньшей мере бимодальное молекулярно-массовое распределение. Таким образом, в настоящем изобретении используют по меньшей мере два каталитических компонента (или две популяции активных центров) для получения по меньшей мере двух полимерных компонентов, причем каждый компонент образует часть мультимодального полимерного продукта. Предпочтительно использовать по меньшей мере две каталитические системы и получать полимерный продукт с бимодальным или широким молекулярно-массовым распределением. Однако изобретение не ограничивается только бимодальными продуктами; при необходимости можно получать и мультимодальные продукты. В особенно предпочтительном исполнении настоящего способа стадии полимеризации (а) и (б) протекают в одной реакционной зоне при условиях полимеризации, в которых катализаторы, образующие полимерные компоненты, одновременно активны. Во многих известных технологических процессах получения мультимодальных полиолефинов для получения каждого компонента применяли различные реакторы. Способы согласно настоящему изобретению являются особенно преимущественными, так как они позволяют получать улучшенные олефиновые полимеры в одном реакторе. Это происходит потому, что катализаторы, используемые в настоящем изобретении, являются более эффективными, чем известные катализаторы, в частности, при одновременном их использовании в одном реакторе. Это имеет два явных преимущества. Во-первых, поскольку требуется только один реактор, снижаются производственные расходы. Во-вторых, поскольку все компоненты образуются одновременно, они являются гораздо более однородно перемешанными, чем при их раздельном получении. Хотя полимеризация в одном реакторе является особенно предпочтительной, катализаторы, используемые в настоящем изобретении, также особенно эффективны при получении требуемых полиолефиновых компонентов мультимодального продукта даже при получении этих компонентов в отдельных реакторах. Согласно этому в некоторых исполнениях для получения некоторых или всех компонентов можно при необходимости использовать отдельные реакторы. Хотя изобретение можно применять к любой полимеризации олефинов, обычно используемым олефиновым мономером является этилен и/или пропилен. Наиболее предпочтительным продуктом является бимодальный или мультимодальный полиэтилен. Каталитическую систему, используемую в настоящем изобретении, можно применять в любых типах способа сополимеризации при условии, что требуемая каталитическая активность не ослабляется. В предпочтительном исполнении изобретения каталитическую систему используют в суспензионном процессе, который является гетерогенным. Предпочтительные носители включают пористый твердый носитель, такой как тальк, неорганические оксиды и полимерные материалы подложки, такие как полиолефин. Предпочтительно материалом носителя является неорганический оксид в его тонкодисперсной форме. Подходящие материалы из неорганических оксидов известны в области техники. Предпочтительно носителем является носитель из диоксида кремния, имеющий площадь поверхности от 200 до 700 м 2/г и объем пор от 0,5 до 3 мл/г. Количество активирующего агента и металлоцена, эффективно используемых в получении катализаторов на твердом носителе, может изменяться в широком интервале и зависит от природы активирующего агента. Порядок добавления каталитических компонентов и активирующего агента к материалу подложки может изменяться. В соответствии с предпочтительным исполнением настоящего изобретения активирующий агент, растворенный в подходящем инертном углеводородном растворителе, добавляют к материалу носителя, суспендированному в такой же или другой подходящей углеводородной жидкости, и после этого к суспензии добавляют смесь каталитических компонентов. Предпочтительно растворители включают минеральные масла и различные углеводороды, которые являются жидкими при температуре реакции и которые не взаимодействуют с отдельными ингредиентами. Предпочтительно материал носителя суспендируют в толуоле, а каталитические компоненты и активирующий агент растворяют в толуоле перед добавлением к материалу носителя. Наиболее предпочтительным олефиновым полимером, получаемым согласно настоящему изобретению, является полиэтилен высокой плотности (ПЭВП).-6 017068 Также предложено применение указанной выше активной каталитической системы для получения линейного полиэтилена, имеющего бимодальное молекулярно-массовое распределение. Смолы, имеющие бимодальное молекулярно-массовое распределение, можно использовать в пленках высокой плотности, получаемых экструзией с раздувом, в этом применении они обеспечивают привлекательное сочетание реологических свойств, таких как чувствительность к сдвигу, низкое разбухание экструдируемого потока и высокая прочность расплава, и физико-механических свойств, таких как прозрачность/низкое содержание геля, сопротивление раздиру, сопротивление растрескиванию под воздействием окружающей среды (ESCR). Также они обеспечивают хороший компромисс между жесткостью и стойкостью к ударным нагрузкам. Такие пленки из полиэтилена высокой плотности легко обрабатываются и допускают пониженное калибрование и измерения, экономящие расходы. Марки смол для экструзии с раздувом имеют прекрасные свойства перерабатываемости благодаря низкому разбуханию экструдируемого потока и высокой прочности расплава. Таким образом, контейнеры, изготовленные из смол согласно настоящему изобретению, могут иметь тонкие стенки, требуя, таким образом, меньше материала, кроме того, смолы имеют наилучшее сочетание выносливости при высоких нагрузках и ESCR. Напорные трубы для распределения природного газа и питьевой воды являются другой быстро развивающейся областью применения бимодального ПЭВП. Критериями эксплуатационных характеристик для напорных труб являются обрабатываемость при экструзии через мундштук с кольцеобразным соплом, а также кратковременные и длительные свойства, требующие устойчивости к воздействию окружающей среды (химическому и механическому) - ESCR, сопротивления медленному разрастанию трещин (СМРТ) и сопротивления быстрому распространению трещин (СБРТ). Они должны конкурировать с традиционными материалами, такими как бетон и сталь, имеющими долгий срок службы, более 50 лет. Высококачественные трубопроводы, получаемые из бимодальной смолы согласно настоящему изобретению, способны в течение длительных периодов времени противостоять кратковременному и долговременному механизму разрушения, такому как разрастание случайной трещины в трубопроводе при постоянном давлении (MPT), и стойки к БРТ в результате удара острого предмета (ударное разрушение). Дополнительно и наиболее важно, что они проявляют высокое сопротивление ползучести (высокий модуль, высокая жесткость). Срок службы оценивают через длительную гидростатическую прочность(ДГП), которую определяют испытаниями на минимальное требуемое напряжение (МТН). Эти испытания требуют ряда кривых давление/время разрушения, установленных при различных температурах с некоторым количеством труб, имеющих определенную длину, диаметр и толщину стенок. Затем выполняют расчеты и экстраполяции, следуя способу, разработанному Schulte (U. Schulte в 100 JahreLebensdauer, Kunststoffe, 87, p. 203, 1997), и получают кривую Гука - напряжение/срок службы, более чем на 50 лет при 20C. Кривая, представленная на фиг. 3, имеет три отчетливые области. После короткого времени эксперимента присутствует плоская область, в которой при высоком напряжении испытываемые трубопроводы разрушались в пластичном режиме. После очень долгого времени эксперимента присутствует другая область, характеризуемая очень крутым падением, в течение которого испытываемые трубопроводы путем изменений, вызванных термическим окислением, разрушались в хрупком режиме. Между этими областями существует менее отчетливая промежуточная область, характеризуемая переходным"коленом" от пластичности к хрупкости. Согласно настоящим результатам смолы PE100 на основе металлоцена, с идеальным равновесием свойств полимерных фракций, имеют срок службы более века. Классификация PE100 основана на МТН при температуре 80C, давлении 5 МПа в течение периода времени 1000 ч согласно методике стандарта ISO norm TR 9080. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Каталитическая композиция для получения полиолефинов, имеющих би- или мультимодальное молекулярно-массовое распределение, которая включает: а) по меньшей мере один металлоценовый каталитический компонент формулы (I) где Cp является замещенным или незамещенным циклопентадиенильным кольцом;C'p является замещенным или незамещенным флуоренильным кольцом;R" является структурным мостиком между Cp и С'р, придающим компоненту пространственную жесткость; каждый из R или R', одинаковых или различных, выбирают из гидрокарбильной группы, имеющей от 1 до 20 атомов углерода, галогена, и два соседних заместителя могут быть связаны с образованием цикла; М является атомом металла группы 4 Периодической таблицы; каждый Q является углеводородом, имеющим от 1 до 20 атомов углерода, или галогеном;m является целым числом от 0 до 4;n является целым числом от 0 до 8,или формулы (I') где R", M, Q и R являются такими, как определено выше;q является целым числом от 1 до 6,или формулы (I") где R", Ср, М, Q, R и m являются такими, как определено выше;X является гетероатомом, замещенным или незамещенным и выбранным из группы 15 или 16 Периодической таблицы; б) компонент одноцентрового катализатора полимеризации формулы где R являются одинаковыми и представляют собой алкильные группы, имеющие от 1 до 6 атомов углерода;R' и R" являются одинаковыми или различными и выбраны из алкила с 1-6 атомами углерода или являются замещенным арилом, который может быть замещен алкилами, имеющими от 1 до 2 или от 4 до 6 атомов углерода. 2. Каталитическая композиция по п.1, в которой металлоценовым компонентом является циклопентадиенилфлуоренил, имеющий незамещенный циклопентадиенил и флуоренил, замещенный в положениях 3 и 6. 3. Каталитическая композиция по п.2, в которой заместители во флуорениле являются одинаковыми и представляют собой трет-бутил. 4. Каталитическая композиция по п.1, в которой металлоценовым компонентом является бис(инденил) и инденил является замещенным в положениях 2 и/или 4. 5. Каталитическая композиция по п.1, в которой гетероатомом X в формуле (I") являются N, P, O. 6. Каталитическая композиция по любому из предшествующих пунктов, в которой металл представляет собой гафний в металлоценовых каталитических компонентах формулы (I) или (I') и титан в металлоценовом каталитическом компоненте (I"). 7. Активная каталитическая система, включающая каталитическую композицию по любому из предшествующих пунктов и активирующий агент. 8. Активная каталитическая система по п.7, в которой активирующим агентом является метилалюмоксан в сочетании со стерически затрудненным основанием Льюиса или борат. 9. Способ получения активной каталитической системы, включающий следующие стадии: а) обеспечение по меньшей мере одного неорганического носителя; б) пропитка носителя (носителей) активирующим агентом по любому из пп.7, 8; в) добавление к пропитанному носителю раствора по меньшей мере одного первого металлоценового компонента по любому из пп.1-6; г) добавление к тому же или другому пропитанному носителю раствора второго компонента одноцентрового катализатора полимеризации по п.1; д) извлечение активной каталитической системы.-8 017068 10. Способ полимеризации олефинов с получением полимера, имеющего би- или мультимодальное молекулярно-массовое распределение, включающий следующие стадии: а) введение в реактор активной каталитической системы по любому из пп.7, 8; б) введение в реактор мономера и, возможно, сомономера; в) возможно, добавление в реактор сокатализатора; г) выдерживание при условиях полимеризации; д) извлечение полимера, имеющего би- или мультимодальное молекулярно-массовое распределение. 11. Способ по п.10, в котором мономером является этилен и присутствует сомономер, представляющий собой гексен. 12. Применение активных каталитических систем по любому из пп.7, 8 для получения линейного полиэтилена, имеющего бимодальное молекулярно-массовое распределение.

МПК / Метки

МПК: C08F 4/646, C08F 4/70, C08F 10/00, C08F 4/80

Метки: олефинов, мультимодальное, каталитическая, активная, имеющих, молекулярно-массовое, применение, распределение, линейного, системы, композиция, каталитической, полимеризации, би, получения, полиэтилена, способ, система, активной, полиолефинов

Код ссылки

<a href="https://eas.patents.su/10-17068-kataliticheskaya-kompoziciya-dlya-polucheniya-poliolefinov-imeyushhih-bi-ili-multimodalnoe-molekulyarno-massovoe-raspredelenie-aktivnaya-kataliticheskaya-sistema-i-sposob-ee-poluch.html" rel="bookmark" title="База патентов Евразийского Союза">Каталитическая композиция для получения полиолефинов, имеющих би- или мультимодальное молекулярно-массовое распределение, активная каталитическая система и способ ее получения, способ полимеризации олефинов и применение активной каталитической системы для получения линейного полиэтилена</a>

Предыдущий патент: Смесь пероксидов для сшивки эластомеров

Следующий патент: Тетрагидропиримидоазепины и их применение в качестве модуляторов trpv1

Случайный патент: Обработка подложек