Способ каталитической полимеризации олефинов, реакторная система и ее применение

Формула / Реферат

1. Реакторная система, включающая реактор с псевдоожиженным слоем, оборудованный вводом для реагирующего материала, выводом для продукта и устройством для поддержания псевдоожиженного слоя в реакторе с псевдоожиженным слоем, и реактор с движущимся слоем, оборудованный вводом, непосредственно соединенным с реактором с псевдоожиженным слоем, и выводом, соединенным с реактором с псевдоожиженным слоем, при этом обеспечено независимое регулирование времени пребывания материала в реакторе с псевдоожиженным слоем и время пребывания материала в реакторе с движущимся слоем за счет того, что

ввод в реактор с движущимся слоем расположен в реакторе с псевдоожиженным слоем таким образом, что часть материала из реактора с псевдоожиженным слоем может быть перенесена в реактор с движущимся слоем, а

вывод из реактора с движущимся слоем оборудован устройствами для регулирования скорости выходящего потока частиц из реактора с движущимся слоем для регулирования времени пребывания материала в реакторе с движущимся слоем.

2. Реакторная система по п.1, в которой реактор с движущимся слоем расположен в реакторе с псевдоожиженным слоем.

3. Реакторная система по п.1, в которой реактор с движущимся слоем расположен рядом с реактором с псевдоожиженным слоем.

4. Реакторная система по п.1, в которой реактор с движущимся слоем расположен вокруг реактора с псевдоожиженным слоем.

5. Реакторная система по пп.1-4, в которой реактор с движущимся слоем оборудован устройством для подачи разделительного флюида.

6. Реакторная система по пп.1-5, в которой разделительный флюид является газом или жидкостью и выбран из группы, состоящей из инертных газов или жидкостей, таких как азот, C1-C12-алкан или олефин типа C1-C12-алкилена или их смесей.

7. Реакторная система по пп.1-6, в которой ввод в реактор с движущимся слоем оборудован отводящей секцией.

8. Способ каталитической полимеризации олефинов, в котором олефины контактируют с частицами сыпучего катализатора в псевдоожиженном слое и движущемся слое, причем время пребывания в псевдоожиженном слое и время пребывания в движущемся слое регулируют независимо за счет того, что ввод в реактор с движущимся слоем расположен в реакторе с псевдоожиженным слоем таким образом, что часть материала из реактора с псевдоожиженным слоем может быть перенесена в реактор с движущимся слоем, при этом оставшаяся часть продолжает подвергаться псевдоожижению и смешиваться в реакторе с псевдоожиженным слоем; и скорость выходящего потока частиц из реактора с движущимся слоем регулируют для регулирования времени пребывания материала в реакторе с движущимся слоем.

9. Способ по п.8, в котором скорость выходящего потока из движущегося слоя регулируют с помощью регулируемого отверстия.

10. Способ по п.8 или 9, в котором частицы сыпучего материала вводят в реактор с движущимся слоем через ввод и образуют слой осевших полимерных частиц, которые движутся вниз в виде поршневого потока в направлении вывода, который частично закрыт клапаном, регулируемым с помощью контрольной линии.

11. Способ по пп.8-10, в котором движущийся слой отделяют от псевдоожиженного слоя разделительным флюидом.

12. Способ по п.11, в котором разделительный флюид подают в движущийся слой.

13. Способ по п.11 или 12, в котором разделительный флюид представляет собой газ или жидкость, которые выбирают из группы, состоящей из инертных газов или жидкостей, таких как азот, C1-C12-алкан или олефин типа C1-C12-алкилена или их смесей.

14. Способ по п.13, в котором разделительный флюид представляет собой жидкость, которая испаряется в условиях полимеризации.

15. Способ по пп.11-13, в котором в качестве разделительного флюида добавляют жидкие олефины таким образом, что полимеризация в движущемся слое является полимеризацией в уплотненном режиме.

16. Способ по пп.8-15, в котором жидкие олефины добавляют в псевдоожиженный слой таким образом, что полимеризация в псевдоожиженном слое является полимеризацией в уплотненном режиме.

17. Способ по пп.11-16, в котором разделительный флюид представляет собой мономер или сомономер полимеризации или их смеси.

18. Применение реакторной системы по пп.1-7 для каталитической полимеризации олефинов.

Текст

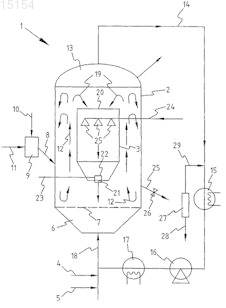

СПОСОБ КАТАЛИТИЧЕСКОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, РЕАКТОРНАЯ СИСТЕМА И ЕЕ ПРИМЕНЕНИЕ Изобретение относится к способу каталитической полимеризации олефинов, в котором олефины контактируют с сыпучим катализатором в псевдоожиженном слое и движущемся слое таким образом, что время пребывания в псевдоожиженном слое и время пребывания в движущемся слое регулируются независимо к реакторной системе, включающей реактор с псевдоожиженным слоем, оборудованный вводом для реагирующего материала, выводом для продукта и устройством для поддержания псевдоожиженного слоя в реакторе с псевдоожиженным слоем, и реактор с движущимся слоем, оборудованный вводом, непосредственно соединенным с реактором с псевдоожиженным слоем, и выводом, соединенным с реактором с псевдоожиженным слоем, благодаря чему время пребывания в реакторе с псевдоожиженным слоем и время пребывания в реакторе с движущимся слоем регулируются независимо, и к ее применению для каталитической полимеризации олефинов. 015154 Область техники, к которой относится изобретение Настоящее изобретение относится к способу каталитической полимеризации олефинов, к специальной реакторной системе и к применению такой реакторной системы для каталитической полимеризации олефинов. Предшествующий уровень техники В каталитической полимеризации олефинов используется катализатор типа Циглера-Натта. С целью повышения активности и/или селективности были разработаны новые поколения катализаторов полимеризации олефинов, включая одноцентровые катализаторы, называемые катализаторами ЦиглераНатта. В процессе каталитической полимеризации состав олефинов вокруг частицы катализатора в достаточной степени постоянен. Выходящие из реактора реакторные газы подвергаются повторному сжатию и рециркуляции. При необходимости добавляют дополнительное количество мономера и, возможно, водород. Захваченные частицы отделяются с помощью встроенного в процесс циклона и рециркулируют в реактор полимеризации. Полиолефины, производимые с использованием катализаторов Циглера-Натта последнего поколения, характеризуются относительно узким молекулярно-массовым распределением. Ширина молекулярно-массового распределения влияет на реологическое поведение и конечные механические частицы производимых полиолефинов. С целью получения более широкого или бимодального молекулярно-массового распределения используют разные реакторные условия, такие как различные концентрации мономера, сомономера и/или водорода. Другой альтернативой является применение специальных и/или комбинированных катализаторов. Для применения различных условий реакции при каталитической полимеризации с целью получения широкого или бимодального молекулярно-массового распределения традиционно используются группы реакторов. В технике хорошо известно применение для газофазной полимеризации олефинов реактора с псевдоожиженным слоем (EP-A-0301872). Производительность полиолефинов является низкой из-за теплопереноса конвекционным потоком и ограниченности газового потока в отношении создания и поддержания псевдоожиженного слоя. Производительность полиолефинов может быть повышена путем каталитической полимеризации в уплотненном режиме, где мономер или сомономер вводятся таким образом, что вводимая жидкость испаряется в реакторе с псевдоожиженным слоем (US-A-5405922). Введение жидких реагирующих материалов или инертных соединений может оказывать влияние на поддержание псевдоожиженного слоя. ВWO 02/41986 раскрывается применение патрубков, через которые в реактор может подаваться большее количество жидких компонентов, не оказывая вредного влияния на устойчивость псевдоожиженного слоя. Результатом такого уплотненного режима каталитической полимеризации является более высокая производительность по сравнению с производительностью известных реакторов равных размеров. С целью получения широкого молекулярно-массового распределения или бимодального молекулярно-массового распределения в US-A-5326835 раскрывается применение многостадийного процесса,включающего, например, два реактора с псевдоожиженным слоем, которые работают последовательно. В US-A-5698642 раскрывается способ и устройство для газофазной полимеризации олефинов, в котором реактор с псевдоожиженным слоем и реактор с движущимся слоем образуют кольцевую структуру, в которой весь продукт из псевдоожиженного слоя пропускается через циклон для отделения частиц продукта с целью направления их в движущийся слой от газообразной фракции, рециркулирующей в псевдоожиженный слой. В псевдоожиженном слое существуют условия для так называемого быстрого,или турбулентного, псевдоожижения, что требует отдельных операций для поддержания условий быстрого псевдоожижения. Кроме того, весь поток продукта из реактора с псевдоожиженным слоем пропускается через двигающий вниз слой, в результате чего получаемый продукт проходит одно и то же число циклов в реакторе с псевдоожиженным слоем и в реакторе с движущимся слоем. Вследствие этого время пребывания в обоих реакторах не может регулироваться независимо. Целью настоящего изобретения является создание способа и реакторной системы, пригодных (в том числе) для газофазной каталитической полимеризации олефинов, который бы позволил производить разнообразные полиолефины, такие как мономодальные и бимодальные продукты с желаемой полидисперсностью и/или бимодальностью. Раскрытие сущности изобретения Это достигается с помощью способа каталитической полимеризации олефинов, в котором олефины контактируют с сыпучим катализатором в псевдоожиженном слое и в движущемся слое таким образом,что время пребывания в псевдоожиженном слое и время пребывания в движущемся слое регулируются независимо. Время пребывания в псевдоожиженном слое и в движущемся слое может независимо регулироваться и корректироваться относительно времени пребывания всего процесса. В течение всего времени пребывания процесса полимерные частицы рециркулируют через ряд циклов. С помощью настоящего способа согласно изобретению число циклов в псевдоожиженном слое и в движущемся слое может быть подобрано по желанию. Так, имеется возможность наращивать полимерные частицы с желаемым-1 015154 числом и толщиной полимерных слоев, образующихся последовательно в реакторах с псевдоожиженным и движущимся слоем. Согласно одному из предпочтительных воплощений время пребывания регулируется независимо,например, путем регулирования количества полимерных частиц, входящих в движущийся слой, но более предпочтительно путем регулирования вывода полимерных частиц из движущегося слоя. Регулирование скорости выходящего потока может осуществляться в форме регулировки выводного отверстия для движущегося слоя. Условия каталитической полимеризации в движущемся слое отличны от условий полимеризации в псевдоожиженном слое. Во-первых, по причине того, что каталитические частицы в движущемся слое имеют более высокую плотность. Далее, для того, чтобы применять разные условия полимеризации, используют разделительный флюид, позволяющий создавать разные условия каталитической полимеризации. Например, проведение полимеризации при более низкой концентрации завершающего рост цепи агента, такого как водород. Применение разделительного флюида на движущемся слое приводит к появлению разницы в условиях реакции между псевдоожиженным слоем и движущимся слоем и, следовательно, к разнице в соответствующих условиях полимеризации в псевдоожиженном слое и движущемся слое. Разделительный флюид вводится преимущественно наверх движущегося слоя и образует на движущемся слое подушку, через которую сыпучий полимерный материал оседает на формирующий движущийся слой. Разделительным флюидом может быть газ или жидкость. Разделительный флюид может быть инертным по отношению к каталитической полимеризации, например азотом и C1-C12-алканом. Разделительный флюид может быть реакционноспособным, например мономером, сомономером таким как C1-C12-алкилен или их смеси. При желании могут быть использованы смеси инертного и активного по отношению к каталитической полимеризации разделительного флюида. Преимущественно используют разделительный флюид, представляющий собой жидкость, которая испаряется в условиях, существующих в движущемся слое в процессе каталитической полимеризации. Вследствие этого при испарении образуется газовая подушка разделительного флюида и в то же время происходит охлаждение реакции экзотермической полимеризации и одновременно, если используется реакционноспособный разделительный флюид, возникает намного более высокая концентрация реагирующего материала. Добавление как к псевдоожиженному, так и к движущемуся слою разделительного флюида, а также и реагирующего материала может осуществляться так, что полимеризация в псевдоожиженном слое и/или движущемся слое будет происходить в уплотненном режиме, что будет способствовать производительности и селективности. Другой аспект настоящего изобретения относится к реакторной системе, включающей реактор с псевдоожиженным слоем, оборудованный вводом для реагирующего вещества, выводом для продукта и средством для поддержания псевдоожиженного состояния в реакторе с псевдоожиженным слоем, и реактор с движущимся слоем, оборудованный вводом, непосредственно соединенным с реактором с псевдоожиженным слоем, и выводом, соединенным с реактором с псевдоожиженным слоем, таким образом,чтобы время пребывания в реакторе с псевдоожиженным слоем и пребывание в реакторе с движущимся слоем регулировалось независимо. В этой реакторной системе движущийся слой соединен с псевдоожиженным слоем так, чтобы при желании часть или все количество реагирующего материала проходило через движущийся слой. Время пребывания в реакторе с движущимся слоем регулируется путем регулирования скорости выходящего потока на выходе из реактора с движущимся слоем. Когда реактор с движущимся слоем заполнен сыпучим полимерным материалом, то в этом случае никакого дополнительного сыпучего материала в реактор с движущимся слоем из реактора с псевдоожиженным слоем добавлено быть не может и сыпучий материал должен рециркулировать в реактор с псевдоожиженным слоем. Степень псевдоожижения и заполнения реактора с псевдоожиженным слоем определяет время пребывания сыпучего полимерного материала в реакторе с псевдоожиженным слоем до его перехода в реактор с движущимся слоем. В реакторе с движущимся слоем время пребывания зависит от скорости выходящего потока и сыпучий полимерный материал после поступления в реактор с движущимся слоем проходит внутри него один цикл. Когда условия реакции полимеризации в реакторе с псевдоожиженным слоем и в реакторе с движущимся слоем различны, то образующаяся полимерная частица будет содержать слои различного полимерного материала, поскольку на частице образуется разный полимерный материал. С целью независимого регулирования времени пребывания в реакторе с псевдоожиженным слоем и,в особенности, в реакторе с движущимся слоем ввод в реактор с движущимся слоем помещают в реакторе с псевдоожиженным слоем таким образом, чтобы одна часть материала из реактора с псевдоожиженным слоем могла переноситься в реактор с движущимся слоем, в то время как другая, оставшаяся часть подвергалась бы затем псевдоожижению и смешивалась в реакторе с псевдоожиженным слоем. Как правило, материал, покидающий реактор с движущимся слоем, переносится в реактор с псевдоожиженным слоем и, в конце концов, выводится из реактора с псевдоожиженным слоем. Однако продукт может выводиться и из реактора с движущимся слоем. Предусматриваются различные ориентации реактора с псевдоожиженным слоем и реактора с дви-2 015154 жущимся слоем, которые при этом сохраняют возможность независимого регулирования времени пребывания в реакторе с псевдоожиженным слоем и в реакторе с движущимся слоем. В одном из воплощений реактор с движущимся слоем размещен вокруг реактора с псевдоожиженным слоем и имеет существенно кольцевую конфигурацию. В другом воплощении реактор с движущимся слоем размещен непосредственно рядом или даже на расстоянии от реактора с псевдоожиженным слоем, в то время как ввод в него и, возможно, вывод расположены в реакторе с псевдоожиженным слоем. Предпочтительно (как обсуждалось выше), чтобы реактор с движущимся слоем был оборудован, по крайней мере, на своем входе средством для подачи разделительного флюида. Разделительный флюид является преимущественно газом или жидкостью и выбирается из группы, в которую входят инертные газ или жидкость, такие как азот и C1-C12-алкан или C1-C12-алкилен. Реактор с движущимся слоем может быть оборудован ответвляющей секцией, благодаря вводу в которую объем реактора увеличивается, обеспечивая, таким образом, лучшее отделение поступающего в реактор с движущимся слоем сыпучего материала от материала, который рециркулирует в реактор с псевдоожиженным слоем. В другом воплощении реактор с движущимся слоем может быть оборудован ответвляющей секцией, благодаря вводу в которую вокруг реактора с движущимся слоем создается более устойчивый псевдоожиженный слой. С целью регулирования времени пребывания в реакторе с движущимся слоем его вывод преимущественно оборудуют устройствами для регулирования скорости выходящего потока частиц из реактора с движущимся слоем. Эти регулирующие скорость устройства могут быть в форме клапана или в форме какого-либо другого элемента конструкции, пригодного для регулирования скорости выходящего потока. Наконец, настоящее изобретение относится к применению названной выше реакторной системы при каталитической полимеризации олефинов. Названные выше, а также другие отличительные особенности изобретения и преимущества способа и реакторной системы согласно изобретению объясняются ниже с помощью нескольких воплощений,предлагаемых с иллюстративными целями без намерения ограничить ими изобретение со ссылками на чертежи. Краткое описание чертежей Фиг. 1 и 2 представляют схематические диаграммы способа и реакторной системы согласно изобретению для каталитической полимеризации олефинов; фиг. 3-5 - другие реакторные системы и фиг. 6-9 - молекулярно-массовые распределения, полученные с использованием способа и проиллюстрированные примерами 1-4, соответственно. Фиг. 1 демонстрирует реакторную систему 1 для каталитической полимеризации олефинов. Олефины, используемые в способе согласно изобретению, включают C2-C12-олефины, преимущественно C2-C8 олефины, такие как этилен, пропилен, бутен-1, пентен-1, гексен-1, 4-метилпентен-1 и октен. Эти олефины могут быть использованы для производства гомополимеров. Сополимеры могут быть получены при использовании, например, этилена и/или пропилена в комбинации с другими C2-C8 олефинами. Для сополимеризации могут быть использованы высшие олефины типа диенов, например 1,4-бутадиен, 1,6 гексадиен, дициклопентадиен, этилиденнорборнен и винилнорборнен. Для названной каталитической полимеризации используют катализаторы Циглера-Натта, которые являются традиционными катализаторами, являются доступными в технике и подбираются по желанию. Реакторная система 1 включает реактор с псевдоожиженным слоем 2, внутри которого по центру расположен реактор с движущимся слоем 3. Мономер поступает в реактор с псевдоожиженным слоем 2 по линии 4, а по линии 5, возможно, поступает инертный газ, сомономер и/или водород. Реакционный газ поступает в реактор с псевдоожиженным слоем через нижнее пространство 6 и газораспределительный щит 7. Катализаторная система подается по линии 8 из блока 9, куда она поступает по линии 9, в то время как другие компоненты катализатора подаются туда по линии 11. По периферии реактора с движущимся слоем 3 создается и поддерживается псевдоожиженный слой каталитических частиц, на которых в процессе реакции полимеризации образуется полимер. Состав образующегося полимера зависит от концентрации присутствующего мономера, сомономера, инертного газа и водорода. Поддерживаемый псевдоожиженный слой показан стрелками 12. Вверху реактора с псевдоожиженным слоем частицы отделяются от газа в разделительной секции 13. Газ выходит из реактора с псевдоожиженным слоем по рециркуляционной линии 14, возможно охлаждается в теплообменнике 15, сжимается в компрессоре 16 и, после возможного охлаждения в теплообменнике 17, вновь подается в реактор с псевдоожиженным слоем через ввод 18. Часть сыпучего материала в реакторе с псевдоожиженным слоем 2, визуализированная с помощью стрелок 19, поступает в реактор с движущимся слоем 3 и образует слой осевших полимерных частиц,который медленно перемещается вниз в виде в большей или меньшей степени поршневого потока в направлении вывода 21, который частично закрыт клапаном 22, регулируемым контрольной линией 23. На перемещающемся вниз слое полимерных частиц в движущемся слое 3 образуется подушка разделитель-3 015154 ного флюида, который вводится через линии 24 и сопла 25. Этот разделительный флюид является в этом случае жидкостью, которая испаряется в условиях, существующих в верхней части движущегося слоя. Верхняя часть движущегося слоя над соплами 25 преимущественно псевдоожижается поднимающимся вверх испаренным разделительным флюидом. После достаточно полного времени пребывания как в реакторе с псевдоожиженным слоем 2, так и в реакторе с движущимся слоем 3 полимер выводится через вывод 25, оборудованный вентилем 26. В сепараторе 27 полимерный материал отделяется и выводится через вывод 28, в то время как газообразный материал рециркулирует по линии 29 и линии 14. Фиг. 2 демонстрирует другое воплощение реакторной системы 30, включающей реактор с псевдоожиженным слоем 2 и реактор с движущимся слоем 31, расположенный по центру внутри реактора с псевдоожиженным слоем 2. Реактор с движущимся слоем 31 имеет первую ответвляющую верхнюю секцию 32 и вторую сводящую секцию 33. Благодаря ответвляющей секции 32 и сводящей секции 33 в реакторе с псевдоожиженным слоем создается дополнительная конструкция, посредством которой возникает зона напряженности 34, разделяющая псевдоожиженный слой на нижний участок 35 и верхний участок 36, что способствует устойчивости образующегося псевдоожиженного слоя. В показанной на фиг. 3 реакторной системе 37 реактор с движущимся слоем 38 имеет чашеобразную форму, причем из реактора с псевдоожиженным слоем в реактор с движущимся слоем 38 переносится большее количество материала. В реакторной системе 39, как это показано на фиг. 4, реактор с движущимся слоем образован между внешней стенкой 40 и цилиндрической внутренней стенкой 41, в результате чего реактор с движущимся слоем 42 имеет форму кольцевого или полого цилиндра с расположенным по центру реактором с псевдоожиженным слоем 43. Вывод 44 из реактора с движущимся слоем 42 является зоной напряженности в виде узкого кольцевого отверстия, через которое сыпучий материал с определенной скоростью потока возвращается в направлении стрелки в реактор с псевдоожиженным слоем 43. Наконец, показанная на фиг. 5 реакторная система 46 включает отдельный цилиндрический реактор с движущимся слоем 47, размещенный вне реактора с псевдоожиженным слоем 48 и соединенный с ним через ввод 49 и вывод 50. Вывод 50 оборудован регулирующим клапаном 51 для регулирования выходящего потока сыпучего материала из реактора с движущимся слоем в реактор с псевдоожиженным слоем. Все типы реакторов, показанные на фиг. 1-5, если они эксплуатируются в одинаковых условиях,производят полимер существенно одного и того же качества. При приблизительно изотермических условиях наряду с обычными параметрами типа температуры, давления, состава газовой и твердой фазы одинаковые условия могут определяться следующими основными переменными:a) среднее время пребывания твердой и газовой фазы во всей системе;b) отношение среднего времени пребывания в реакторе с псевдоожиженным слоем к среднему времени пребывания в реакторе с движущимся слоем;c) среднее число циклов порошка через псевдоожиженный слой и движущийся слой в расчете на общее среднее время пребывания;e) отношение количества твердых материалов в реакторе с псевдоожиженным слоем к количеству твердых материалов в реакторе с движущимся слоем. На характер псевдоожижения влияет конструкция реактора с псевдоожиженным слоем и реактора с движущимся слоем, но этот характер регулируется широким диапазоном геометрических переменных. Результаты следующих примеров не зависели существенным образом от конкретной конструкции,когда реактор работал в одинаковых условиях. Обшивка стенок ни в одном из случаев не была предметом обсуждения. Температурные перепады при всех применяемых условиях всегда были невелики. Пример 1. Опытный реактор, характеризующийся общей производительностью 20 кг/ч, работал при 75C и давлении 28 бар. Производительность P = (среднее время пребывания)(скорость полимеризации) поддерживалась приблизительно постоянной - с примерно 25 циклами на среднее время пребывания для всей системы как для реактора с псевдоожиженным слоем, так и для реактора с движущимся слоем, путем регулирования количества порошка, пропускаемого через реактор с движущимся слоем. Состав газа на вводе в реактор поддерживался постоянным и составлял 88 мол.% пропилена и 12 мол.% водорода. Вначале система работала без подвода разделительного флюида по линии 24. Это приводит к относительно узкому молекулярно-массовому распределению, что показано на фиг. 6, где j - длина цепи, a Yj функция плотности распределения длины цепи. Средняя молекулярная масса является низкой по причине относительно высокой концентрации водорода (12 мол.%) по всему объему реактора. Пример 2. В результате подачи в реактор несколько большего количества катализатора и подачи по линии 24 пропилена в качестве разделительного флюида в тех же самых условиях, которые описаны в примере 1,был осуществлен бимодальный режим работы. Было значительно расширено молекулярно-массовое рас-4 015154 пределение (см. фиг. 7), а производительность после достижения условий устойчивого режима достигала 32 кг/ч. Средневзвешенная длина цепи составила примерно 4070, что соответствует средней молекулярной массе приблизительно 170000 г/моль. Полидисперсность (молекулярно-массовое распределение) была равной примерно 3,6 и была достигнута бимодальность. В обоих примерах 1 и 2 отношение количеств полимера, произведенного в реакторе с псевдоожиженным слоем и реакторе с движущимся слоем, было почти одним и тем же. Пример 3. В конфигурации фиг. 8 был использован катализатор с высокой чувствительностью к водороду. Условия реакции были темы же, которые описаны в примере 2. Очевидно, что производительность в реакторе с псевдоожиженным слоем была выше, чем в реакторе с движущимся слоем. В результате этого наблюдалась более отчетливая бимодальность, причем низкомолекулярный пик был намного выше высокомолекулярного участка. Вследствие этого полидисперсность была намного выше и достигала значения примерно 5,6 при средневзвешенной молекулярной массе приблизительно 205000 г/моль. Пример 4. Этилен подвергался полимеризации при 90C и 22 бар. Было замерено только 11 полимерных циклов на среднее время пребывания твердого материала. Производительность (при устойчивом режиме) составила 16 кг полимера в час. В качестве разделительного флюида использовался пропан. Из-за долгого времени пребывания в реакторе с движущимся слоем (при пониженной концентрации мономера и очень низкой концентрации водорода) высокомолекулярный участок понижен (см. фиг. 9), но (слабая) бимодальность продукта могла наблюдаться. Средневзвешенная длина цепи была несколько выше 4000,в то время как полидисперсность составляла примерно 7,8. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Реакторная система, включающая реактор с псевдоожиженным слоем, оборудованный вводом для реагирующего материала, выводом для продукта и устройством для поддержания псевдоожиженного слоя в реакторе с псевдоожиженным слоем, и реактор с движущимся слоем, оборудованный вводом, непосредственно соединенным с реактором с псевдоожиженным слоем, и выводом, соединенным с реактором с псевдоожиженным слоем, при этом обеспечено независимое регулирование времени пребывания материала в реакторе с псевдоожиженным слоем и время пребывания материала в реакторе с движущимся слоем за счет того, что ввод в реактор с движущимся слоем расположен в реакторе с псевдоожиженным слоем таким образом, что часть материала из реактора с псевдоожиженным слоем может быть перенесена в реактор с движущимся слоем, а вывод из реактора с движущимся слоем оборудован устройствами для регулирования скорости выходящего потокачастиц из реактора с движущимся слоем для регулирования времени пребывания материала в реакторе с движущимся слоем. 2. Реакторная система по п.1, в которой реактор с движущимся слоем расположен в реакторе с псевдоожиженным слоем. 3. Реакторная система по п.1, в которой реактор с движущимся слоем расположен рядом с реактором с псевдоожиженным слоем. 4. Реакторная система по п.1, в которой реактор с движущимся слоем расположен вокруг реактора с псевдоожиженным слоем. 5. Реакторная система по пп.1-4, в которой реактор с движущимся слоем оборудован устройством для подачи разделительного флюида. 6. Реакторная система по пп.1-5, в которой разделительный флюид является газом или жидкостью и выбран из группы, состоящей из инертных газов или жидкостей, таких как азот, C1-C12-алкан или олефин типа C1-C12-алкилена или их смесей. 7. Реакторная система по пп.1-6, в которой ввод в реактор с движущимся слоем оборудован отводящей секцией. 8. Способ каталитической полимеризации олефинов, в котором олефины контактируют с частицами сыпучего катализатора в псевдоожиженном слое и движущемся слое, причем время пребывания в псевдоожиженном слое и время пребывания в движущемся слое регулируют независимо за счет того, что ввод в реактор с движущимся слоем расположен в реакторе с псевдоожиженным слоем таким образом,что часть материала из реактора с псевдоожиженным слоем может быть перенесена в реактор с движущимся слоем, при этом оставшаяся часть продолжает подвергаться псевдоожижению и смешиваться в реакторе с псевдоожиженным слоем; и скорость выходящего потока частиц из реактора с движущимся слоем регулируют для регулирования времени пребывания материала в реакторе с движущимся слоем. 9. Способ по п.8, в котором скорость выходящего потока из движущегося слоя регулируют с помощью регулируемого отверстия.-5 015154 10. Способ по п.8 или 9, в котором частицы сыпучего материала вводят в реактор с движущимся слоем через ввод и образуют слой осевших полимерных частиц, которые движутся вниз в виде поршневого потока в направлении вывода, который частично закрыт клапаном, регулируемым с помощью контрольной линии. 11. Способ по пп.8-10, в котором движущийся слой отделяют от псевдоожиженного слоя разделительным флюидом. 12. Способ по п.11, в котором разделительный флюид подают в движущийся слой. 13. Способ по п.11 или 12, в котором разделительный флюид представляет собой газ или жидкость,которые выбирают из группы, состоящей из инертных газов или жидкостей, таких как азот, C1-C12-алкан или олефин типа C1-C12-алкилена или их смесей. 14. Способ по п.13, в котором разделительный флюид представляет собой жидкость, которая испаряется в условиях полимеризации. 15. Способ по пп.11-13, в котором в качестве разделительного флюида добавляют жидкие олефины таким образом, что полимеризация в движущемся слое является полимеризацией в уплотненном режиме. 16. Способ по пп.8-15, в котором жидкие олефины добавляют в псевдоожиженный слой таким образом, что полимеризация в псевдоожиженном слое является полимеризацией в уплотненном режиме. 17. Способ по пп.11-16, в котором разделительный флюид представляет собой мономер или сомономер полимеризации или их смеси. 18. Применение реакторной системы по пп.1-7 для каталитической полимеризации олефинов.

МПК / Метки

МПК: C08F 10/00, B01J 8/24, B01J 8/08, C08F 2/34, C08F 2/01

Метки: полимеризации, реакторная, применение, способ, каталитической, система, олефинов

Код ссылки

<a href="https://eas.patents.su/8-15154-sposob-kataliticheskojj-polimerizacii-olefinov-reaktornaya-sistema-i-ee-primenenie.html" rel="bookmark" title="База патентов Евразийского Союза">Способ каталитической полимеризации олефинов, реакторная система и ее применение</a>

Предыдущий патент: Способ получения диэфиров

Следующий патент: Дозированные формы для перорального применения, содержащие прогестерон, и способы их изготовления и использования

Случайный патент: Износостойкая трубная соединительная деталь пульпопровода