Способ получения ценного продукта, в частности крахмала, из муки из зерна злаковых культур

Номер патента: 17054

Опубликовано: 28.09.2012

Авторы: Витт Вилли, Ланг Дирк, Рингбек Йоахим, Земан Конни

Формула / Реферат

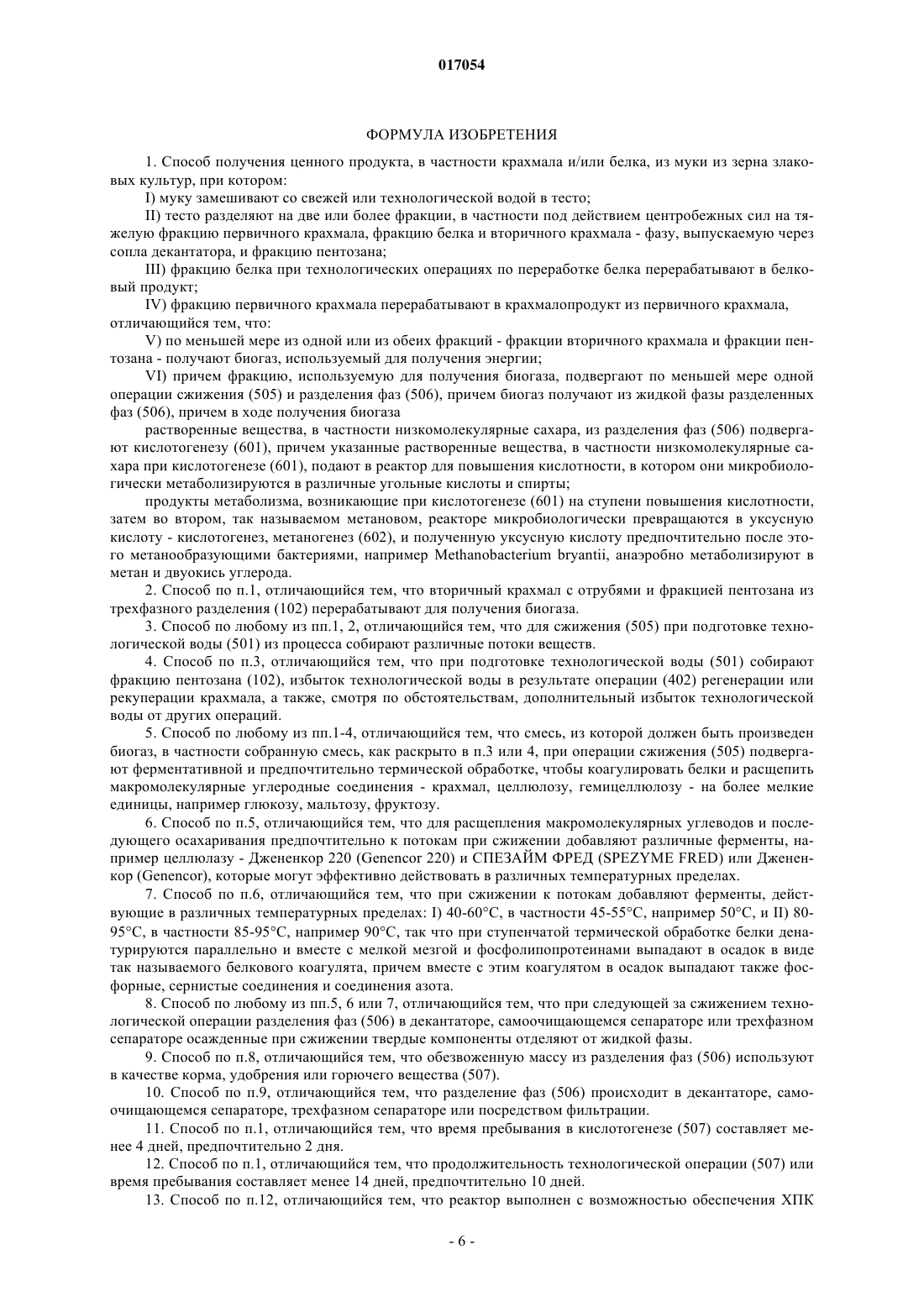

1. Способ получения ценного продукта, в частности крахмала и/или белка, из муки из зерна злаковых культур, при котором:

I) муку замешивают со свежей или технологической водой в тесто;

II) тесто разделяют на две или более фракции, в частности под действием центробежных сил на тяжелую фракцию первичного крахмала, фракцию белка и вторичного крахмала - фазу, выпускаемую через сопла декантатора, и фракцию пентозана;

III) фракцию белка при технологических операциях по переработке белка перерабатывают в белковый продукт;

IV) фракцию первичного крахмала перерабатывают в крахмалопродукт из первичного крахмала,

отличающийся тем, что:

V) по меньшей мере из одной или из обеих фракций - фракции вторичного крахмала и фракции пентозана - получают биогаз, используемый для получения энергии;

VI) причем фракцию, используемую для получения биогаза, подвергают по меньшей мере одной операции сжижения (505) и разделения фаз (506), причем биогаз получают из жидкой фазы разделенных фаз (506), причем в ходе получения биогаза

растворенные вещества, в частности низкомолекулярные сахара, из разделения фаз (506) подвергают кислотогенезу (601), причем указанные растворенные вещества, в частности низкомолекулярные сахара при кислотогенезе (601), подают в реактор для повышения кислотности, в котором они микробиологически метаболизируются в различные угольные кислоты и спирты;

продукты метаболизма, возникающие при кислотогенезе (601) на ступени повышения кислотности, затем во втором, так называемом метановом, реакторе микробиологически превращаются в уксусную кислоту - кислотогенез, метаногенез (602), и полученную уксусную кислоту предпочтительно после этого метанообразующими бактериями, например Methanobacterium bryantii, анаэробно метаболизируют в метан и двуокись углерода.

2. Способ по п.1, отличающийся тем, что вторичный крахмал с отрубями и фракцией пентозана из трехфазного разделения (102) перерабатывают для получения биогаза.

3. Способ по любому из пп.1, 2, отличающийся тем, что для сжижения (505) при подготовке технологической воды (501) из процесса собирают различные потоки веществ.

4. Способ по п.3, отличающийся тем, что при подготовке технологической воды (501) собирают фракцию пентозана (102), избыток технологической воды в результате операции (402) регенерации или рекуперации крахмала, а также, смотря по обстоятельствам, дополнительный избыток технологической воды от других операций.

5. Способ по любому из пп.1-4, отличающийся тем, что смесь, из которой должен быть произведен биогаз, в частности собранную смесь, как раскрыто в п.3 или 4, при операции сжижения (505) подвергают ферментативной и предпочтительно термической обработке, чтобы коагулировать белки и расщепить макромолекулярные углеродные соединения - крахмал, целлюлозу, гемицеллюлозу - на более мелкие единицы, например глюкозу, мальтозу, фруктозу.

6. Способ по п.5, отличающийся тем, что для расщепления макромолекулярных углеводов и последующего осахаривания предпочтительно к потокам при сжижении добавляют различные ферменты, например целлюлазу - Джененкор 220 (Genencor 220) и СПЕЗАЙМ ФРЕД (SPEZYME FRED) или Джененкор (Genencor), которые могут эффективно действовать в различных температурных пределах.

7. Способ по п.6, отличающийся тем, что при сжижении к потокам добавляют ферменты, действующие в различных температурных пределах: I) 40-60°C, в частности 45-55°C, например 50°C, и II) 80-95°C, в частности 85-95°C, например 90°C, так что при ступенчатой термической обработке белки денатурируются параллельно и вместе с мелкой мезгой и фосфолипопротеинами выпадают в осадок в виде так называемого белкового коагулята, причем вместе с этим коагулятом в осадок выпадают также фосфорные, сернистые соединения и соединения азота.

8. Способ по любому из пп.5, 6 или 7, отличающийся тем, что при следующей за сжижением технологической операции разделения фаз (506) в декантаторе, самоочищающемся сепараторе или трехфазном сепараторе осажденные при сжижении твердые компоненты отделяют от жидкой фазы.

9. Способ по п.8, отличающийся тем, что обезвоженную массу из разделения фаз (506) используют в качестве корма, удобрения или горючего вещества (507).

10. Способ по п.9, отличающийся тем, что разделение фаз (506) происходит в декантаторе, самоочищающемся сепараторе, трехфазном сепараторе или посредством фильтрации.

11. Способ по п.1, отличающийся тем, что время пребывания в кислотогенезе (507) составляет менее 4 дней, предпочтительно 2 дня.

12. Способ по п.1, отличающийся тем, что продолжительность технологической операции (507) или время пребывания составляет менее 14 дней, предпочтительно 10 дней.

13. Способ по п.12, отличающийся тем, что реактор выполнен с возможностью обеспечения ХПК нагрузки примерно 15-25 кг/м3.

14. Способ по любому из пп.1-13, отличающийся тем, что полученную газовую смесь - биогаз - улавливают и преобразуют, предпочтительно на теплоэлектроцентрали (603), в энергию, преимущественно тепловую и/или электрическую, например, при помощи газовой турбины или газового двигателя.

15. Способ по любому из пп.1-14, отличающийся тем, что жидкость из реактора фильтруют, по меньшей мере, в одноступенчатой мембранной установке (701) мембранной фильтрации.

16. Способ по п.15, отличающийся тем, что на первой ступени отделяют частицы большего диаметра и полученный таким образом пермеат на второй ступени при помощи обратного осмоса деминерализуется так, чтобы он снова мог быть использован в качестве технологической воды.

17. Способ по п.15, отличающийся тем, что на первой ступени отделяют частицы большего диаметра и полученный таким образом пермеат на второй ступени подвергают обратному осмосу низкого давления и на третьей ступени подвергают обратному осмосу высокого давления.

18. Способ по пп.15, 16 или 17, отличающийся тем, что пермеат возвращают назад в подготовку технологической воды (501).

19. Способ по любому из пп.1-18, отличающийся тем, что пентозан и отруби перерабатывают в первом сжижении (505') - сжижении II, и мелкозернистый крахмал и мелкую мезгу перерабатывают в отдельном сжижении (505) - сжижение I - в раздельных потоках.

20. Способ по любому из пп.1-19, отличающийся тем, что потоки из раздельных сжижений (505, 505') собирают вместе перед разделением фаз (506).

Текст

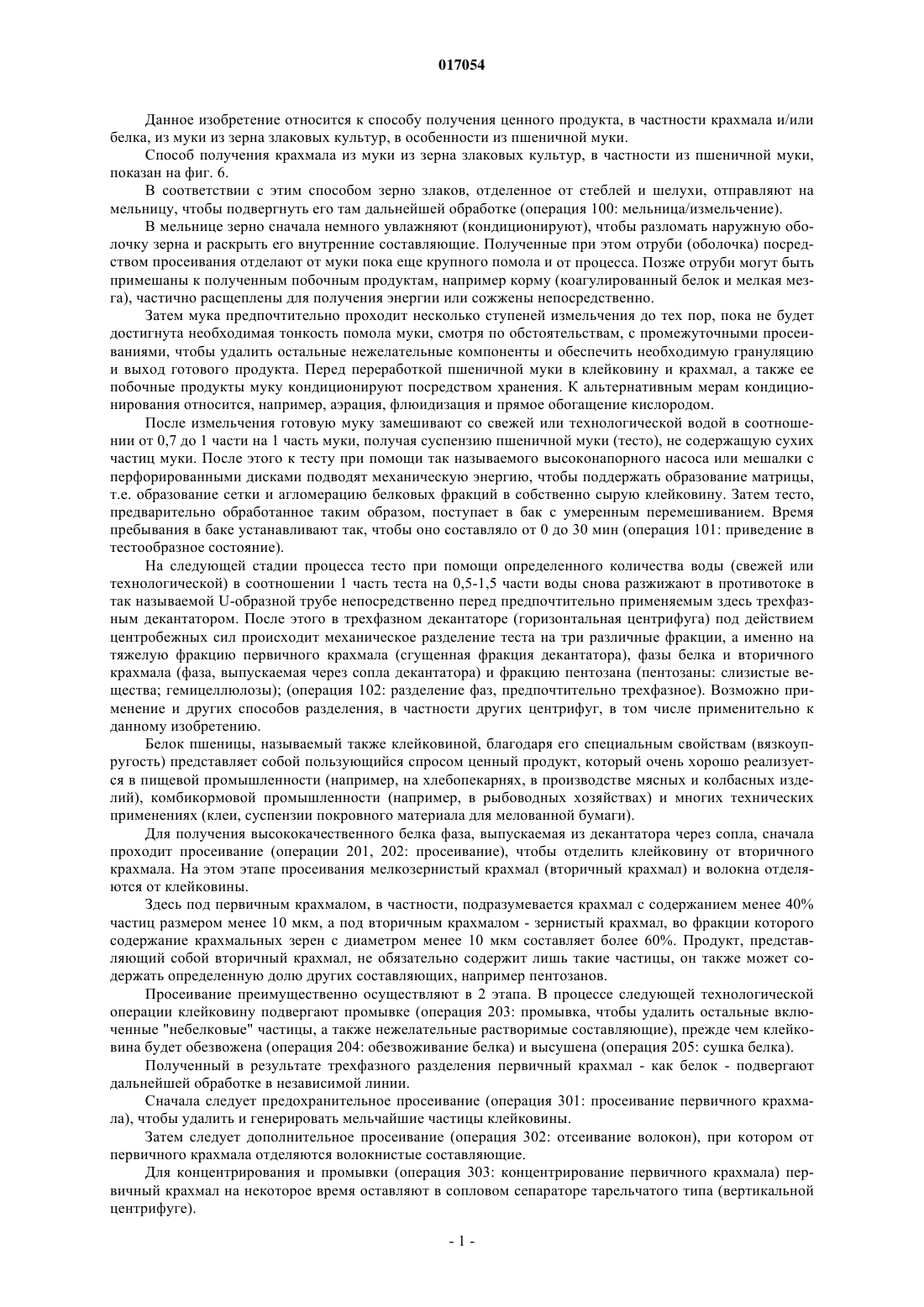

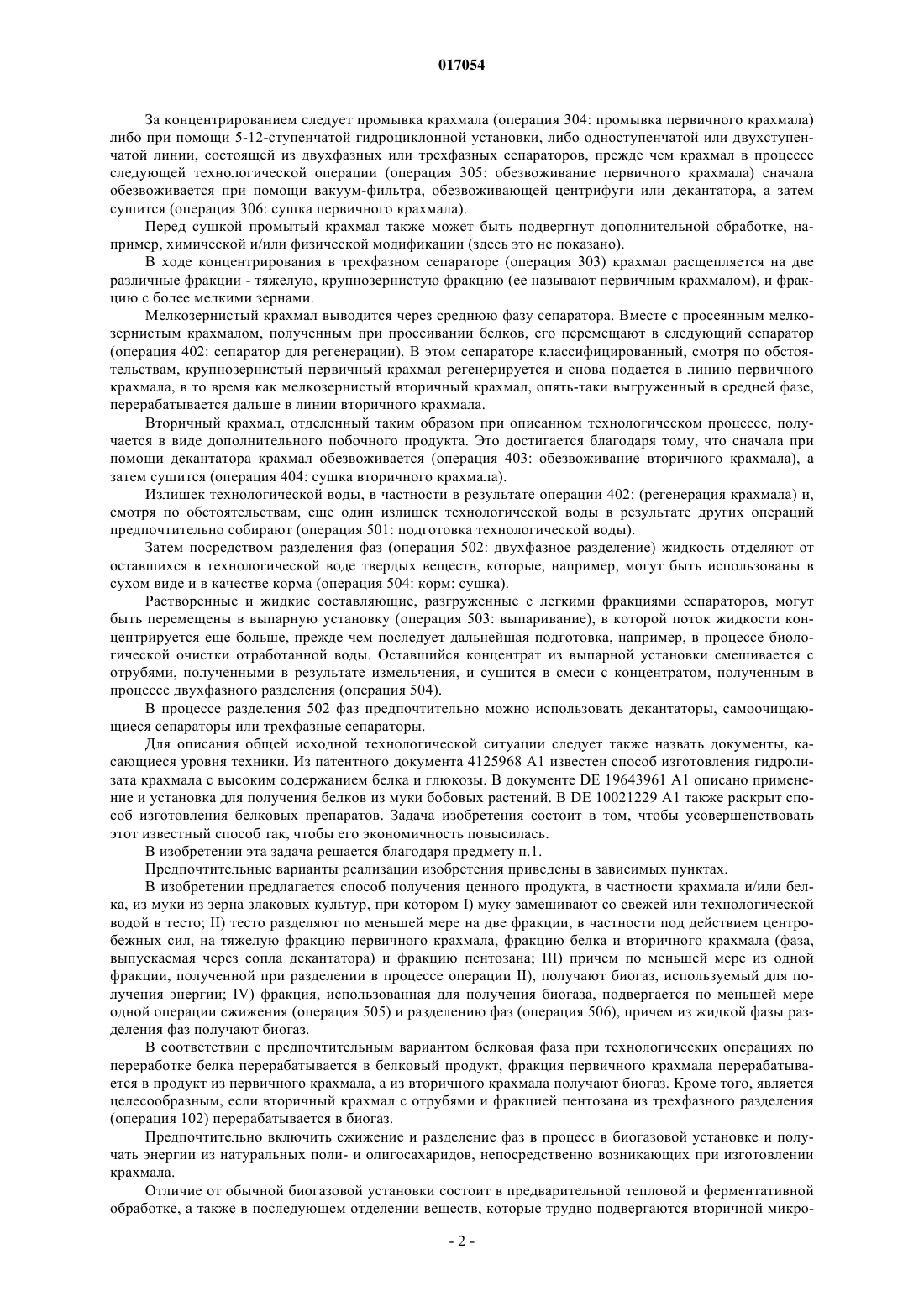

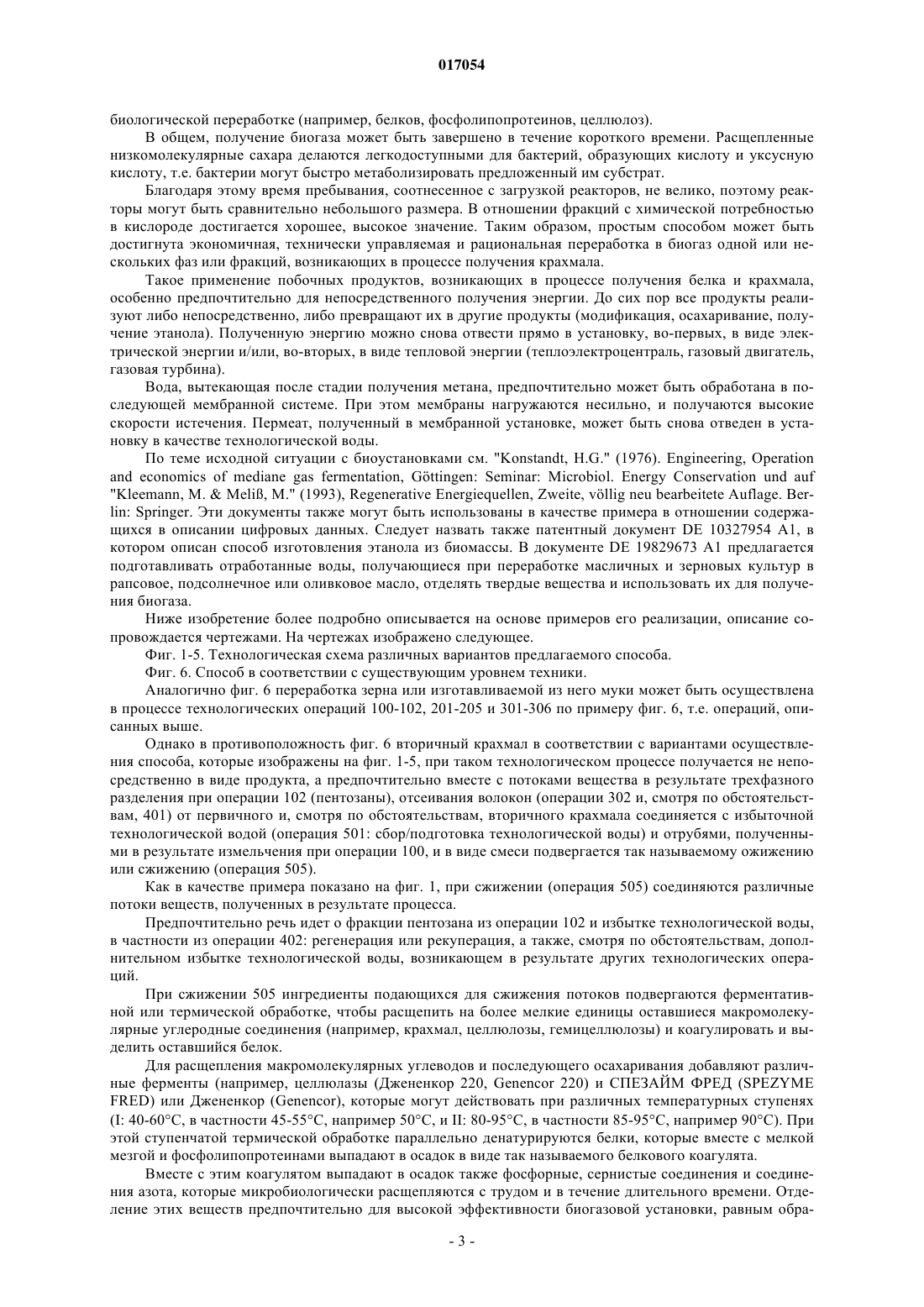

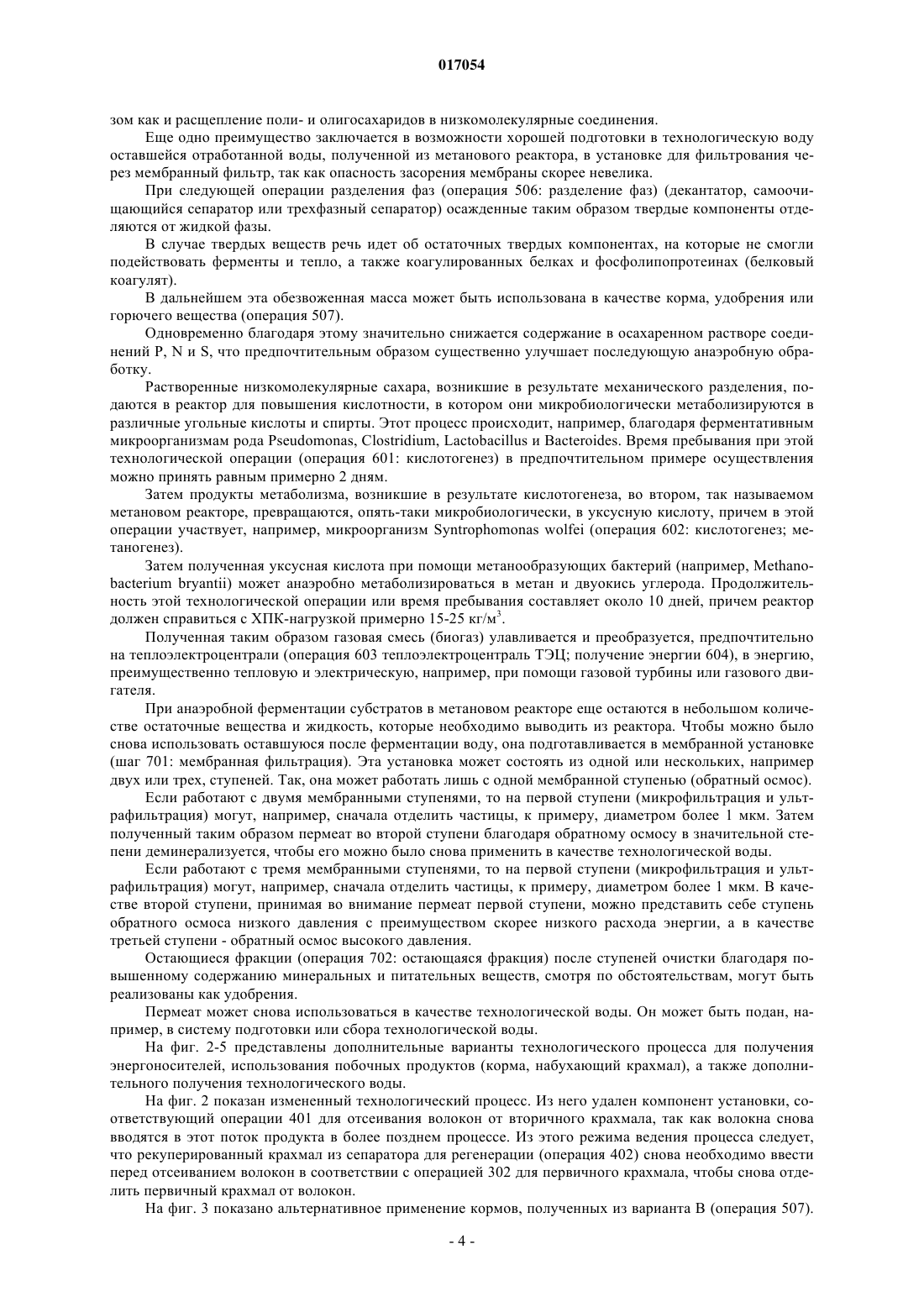

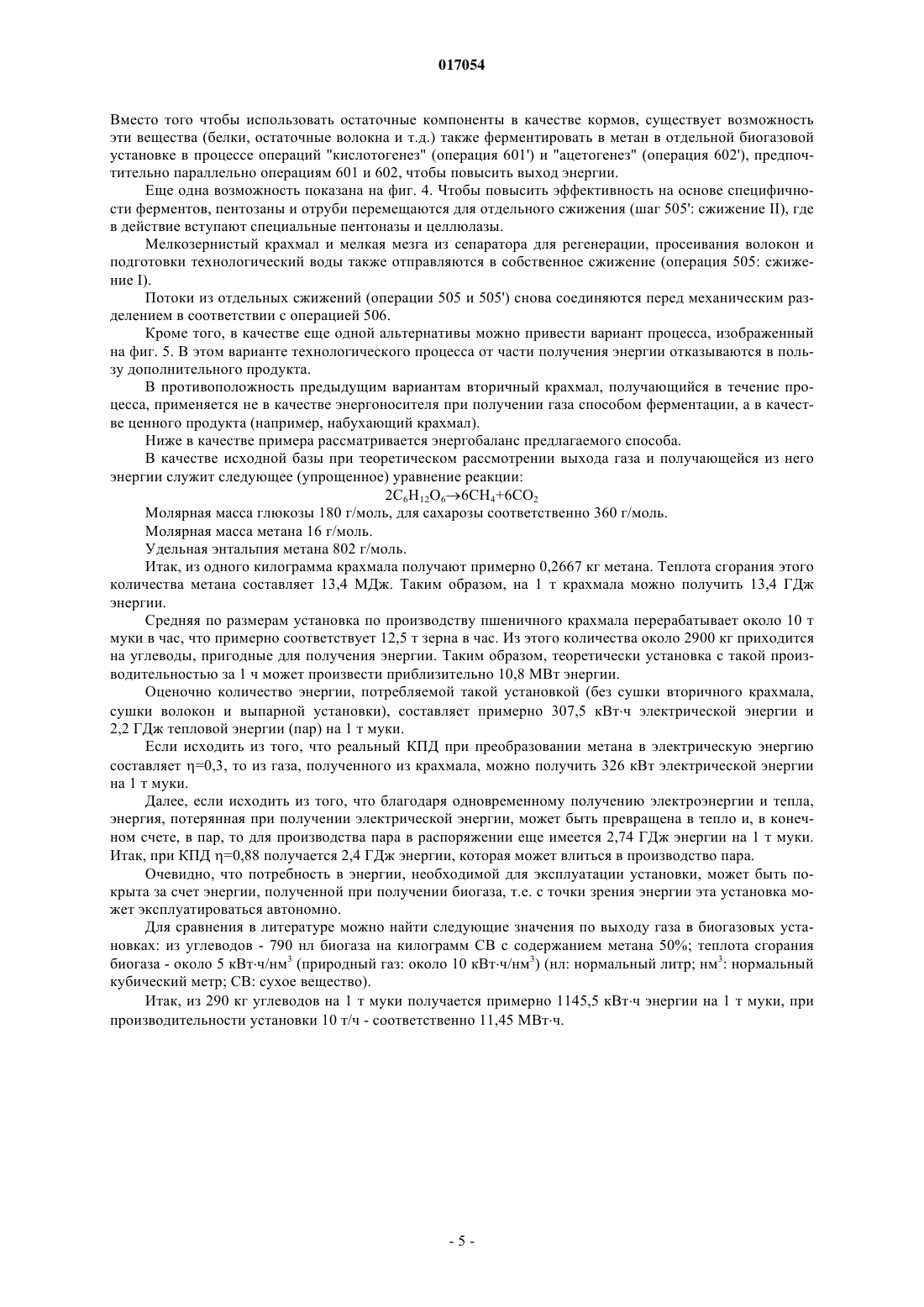

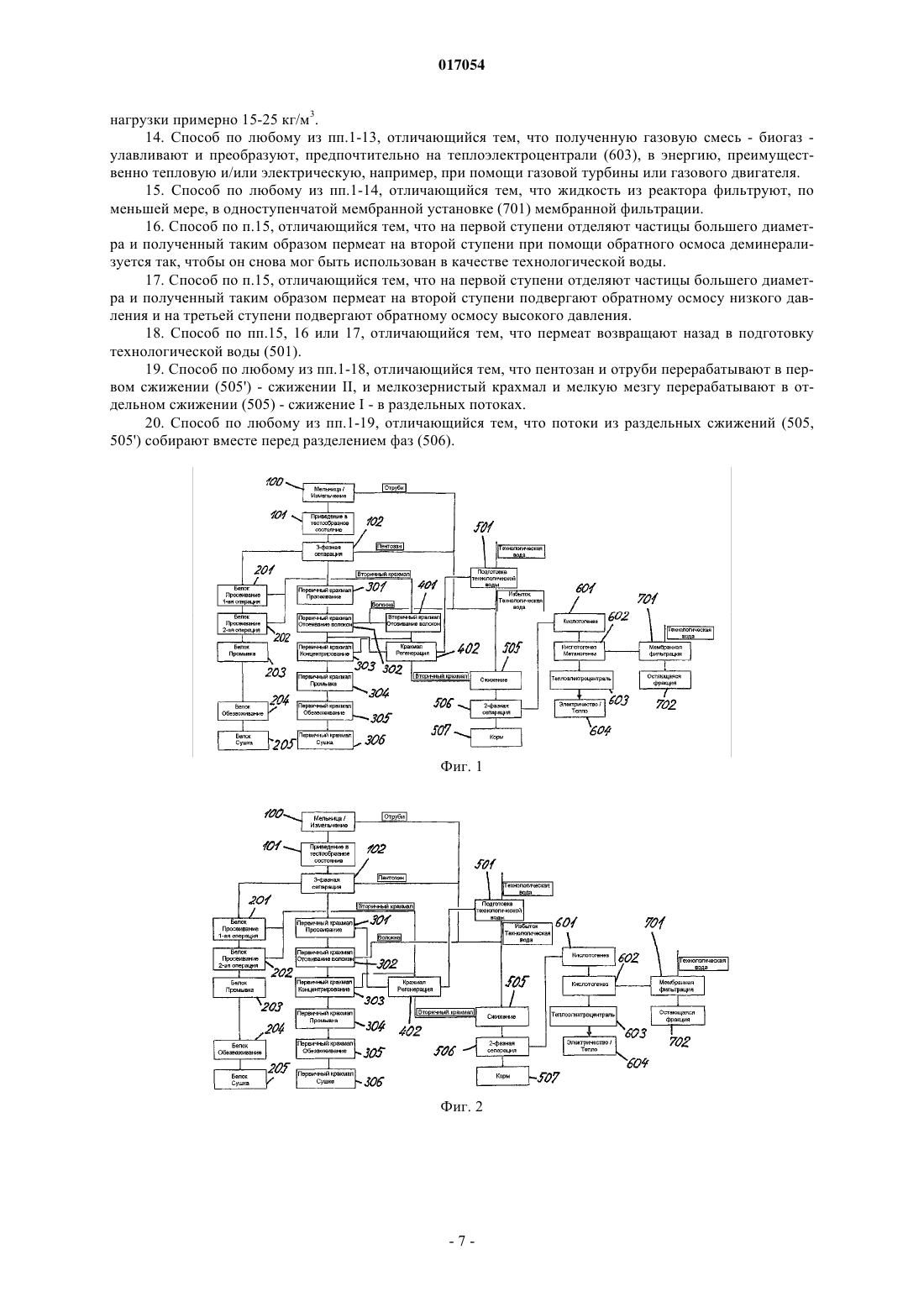

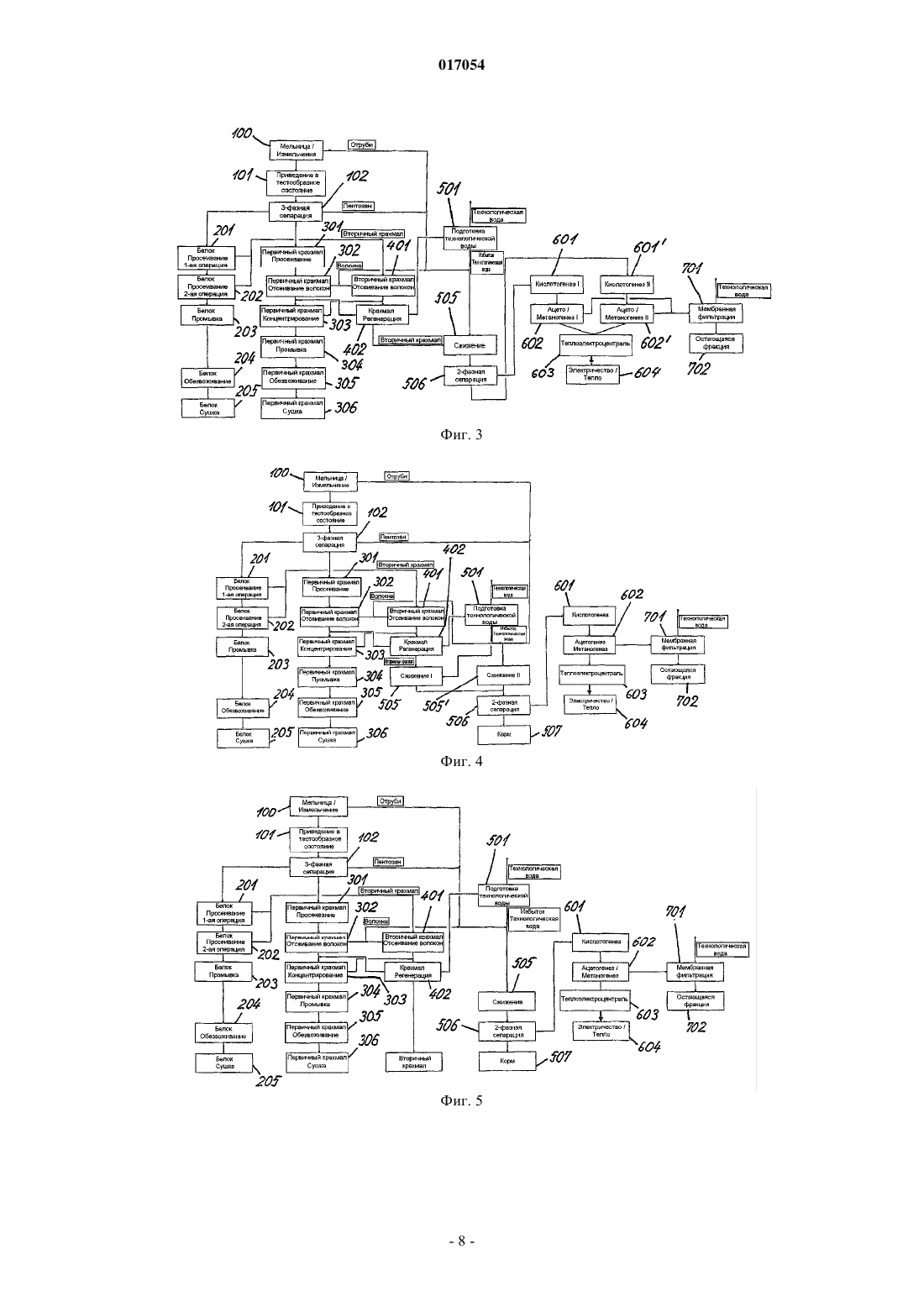

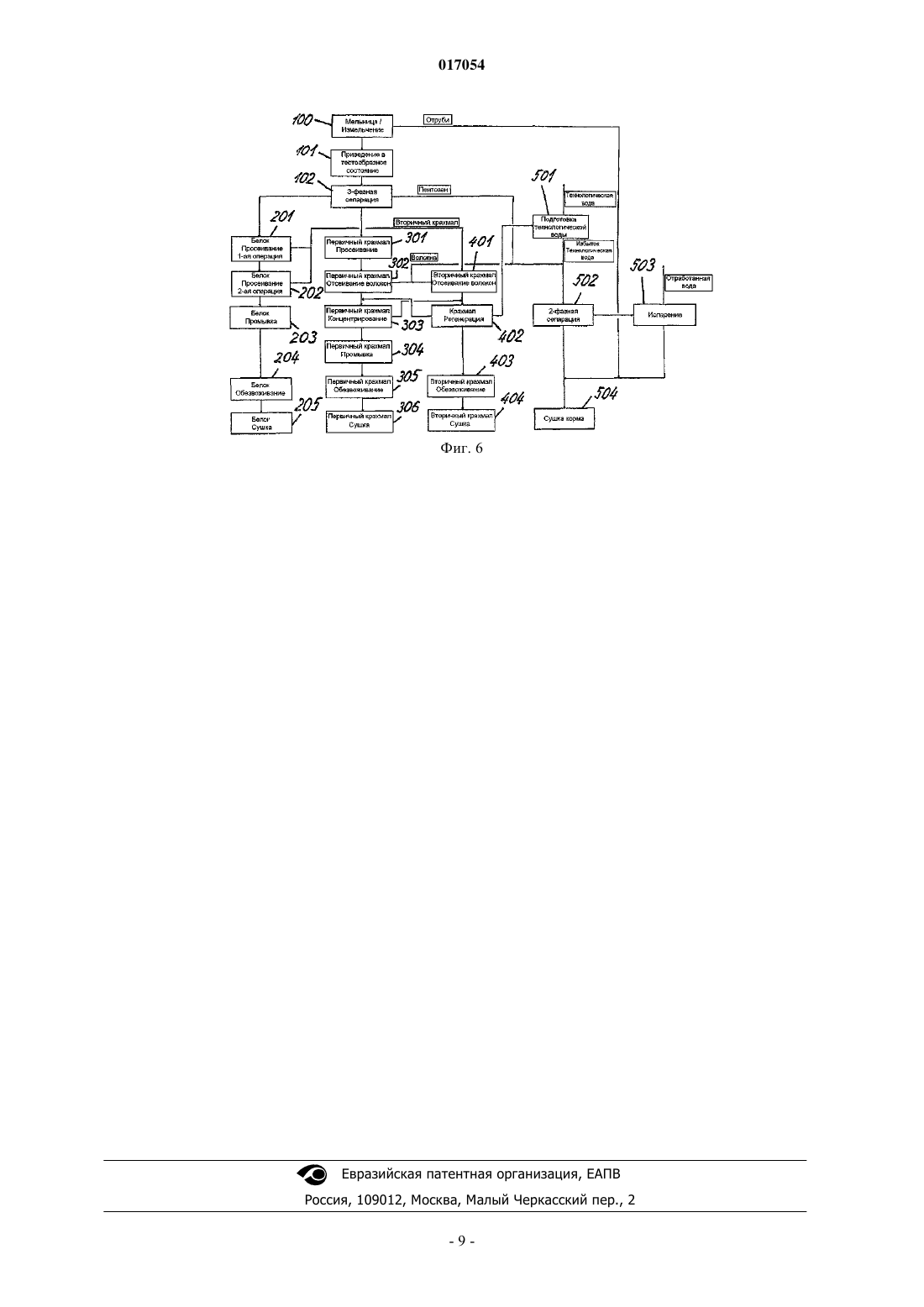

СПОСОБ ПОЛУЧЕНИЯ ЦЕННОГО ПРОДУКТА, В ЧАСТНОСТИ КРАХМАЛА, ИЗ МУКИ ИЗ ЗЕРНА ЗЛАКОВЫХ КУЛЬТУР Изобретение относится к способу получения ценного продукта, в частности крахмала и/или белка, из муки из зерна злаковых культур, при котором I) муку замешивают со свежей или технологической водой в тесто; II) тесто разделяют по меньшей мере на две фракции, в частности под действием центробежных сил на тяжелую фракцию первичного крахмала, фракцию белка и вторичного крахмала (фазу, выпускаемую через сопла декантатора), и фракцию пентозана; III) из полученных фракций получают биогаз, используемый для получения энергии; IV) причем фракцию, используемую для получения биогаза, подвергают по меньшей мере одной операции сжижения (505) и разделения фаз (506), причем биогаз получают из жидкой фазы разделенных фаз(71)(73) Заявитель и патентовладелец: ГЕА ВЕСТФАЛИЯ СЕПАРАТОР ГМБХ (DE) 017054 Данное изобретение относится к способу получения ценного продукта, в частности крахмала и/или белка, из муки из зерна злаковых культур, в особенности из пшеничной муки. Способ получения крахмала из муки из зерна злаковых культур, в частности из пшеничной муки,показан на фиг. 6. В соответствии с этим способом зерно злаков, отделенное от стеблей и шелухи, отправляют на мельницу, чтобы подвергнуть его там дальнейшей обработке (операция 100: мельница/измельчение). В мельнице зерно сначала немного увлажняют (кондиционируют), чтобы разломать наружную оболочку зерна и раскрыть его внутренние составляющие. Полученные при этом отруби (оболочка) посредством просеивания отделают от муки пока еще крупного помола и от процесса. Позже отруби могут быть примешаны к полученным побочным продуктам, например корму (коагулированный белок и мелкая мезга), частично расщеплены для получения энергии или сожжены непосредственно. Затем мука предпочтительно проходит несколько ступеней измельчения до тех пор, пока не будет достигнута необходимая тонкость помола муки, смотря по обстоятельствам, с промежуточными просеиваниями, чтобы удалить остальные нежелательные компоненты и обеспечить необходимую грануляцию и выход готового продукта. Перед переработкой пшеничной муки в клейковину и крахмал, а также ее побочные продукты муку кондиционируют посредством хранения. К альтернативным мерам кондиционирования относится, например, аэрация, флюидизация и прямое обогащение кислородом. После измельчения готовую муку замешивают со свежей или технологической водой в соотношении от 0,7 до 1 части на 1 часть муки, получая суспензию пшеничной муки (тесто), не содержащую сухих частиц муки. После этого к тесту при помощи так называемого высоконапорного насоса или мешалки с перфорированными дисками подводят механическую энергию, чтобы поддержать образование матрицы,т.е. образование сетки и агломерацию белковых фракций в собственно сырую клейковину. Затем тесто,предварительно обработанное таким образом, поступает в бак с умеренным перемешиванием. Время пребывания в баке устанавливают так, чтобы оно составляло от 0 до 30 мин (операция 101: приведение в тестообразное состояние). На следующей стадии процесса тесто при помощи определенного количества воды (свежей или технологической) в соотношении 1 часть теста на 0,5-1,5 части воды снова разжижают в противотоке в так называемой U-образной трубе непосредственно перед предпочтительно применяемым здесь трехфазным декантатором. После этого в трехфазном декантаторе (горизонтальная центрифуга) под действием центробежных сил происходит механическое разделение теста на три различные фракции, а именно на тяжелую фракцию первичного крахмала (сгущенная фракция декантатора), фазы белка и вторичного крахмала (фаза, выпускаемая через сопла декантатора) и фракцию пентозана (пентозаны: слизистые вещества; гемицеллюлозы); (операция 102: разделение фаз, предпочтительно трехфазное). Возможно применение и других способов разделения, в частности других центрифуг, в том числе применительно к данному изобретению. Белок пшеницы, называемый также клейковиной, благодаря его специальным свойствам (вязкоупругость) представляет собой пользующийся спросом ценный продукт, который очень хорошо реализуется в пищевой промышленности (например, на хлебопекарнях, в производстве мясных и колбасных изделий), комбикормовой промышленности (например, в рыбоводных хозяйствах) и многих технических применениях (клеи, суспензии покровного материала для мелованной бумаги). Для получения высококачественного белка фаза, выпускаемая из декантатора через сопла, сначала проходит просеивание (операции 201, 202: просеивание), чтобы отделить клейковину от вторичного крахмала. На этом этапе просеивания мелкозернистый крахмал (вторичный крахмал) и волокна отделяются от клейковины. Здесь под первичным крахмалом, в частности, подразумевается крахмал с содержанием менее 40% частиц размером менее 10 мкм, а под вторичным крахмалом - зернистый крахмал, во фракции которого содержание крахмальных зерен с диаметром менее 10 мкм составляет более 60%. Продукт, представляющий собой вторичный крахмал, не обязательно содержит лишь такие частицы, он также может содержать определенную долю других составляющих, например пентозанов. Просеивание преимущественно осуществляют в 2 этапа. В процессе следующей технологической операции клейковину подвергают промывке (операция 203: промывка, чтобы удалить остальные включенные "небелковые" частицы, а также нежелательные растворимые составляющие), прежде чем клейковина будет обезвожена (операция 204: обезвоживание белка) и высушена (операция 205: сушка белка). Полученный в результате трехфазного разделения первичный крахмал - как белок - подвергают дальнейшей обработке в независимой линии. Сначала следует предохранительное просеивание (операция 301: просеивание первичного крахмала), чтобы удалить и генерировать мельчайшие частицы клейковины. Затем следует дополнительное просеивание (операция 302: отсеивание волокон), при котором от первичного крахмала отделяются волокнистые составляющие. Для концентрирования и промывки (операция 303: концентрирование первичного крахмала) первичный крахмал на некоторое время оставляют в сопловом сепараторе тарельчатого типа (вертикальной центрифуге).-1 017054 За концентрированием следует промывка крахмала (операция 304: промывка первичного крахмала) либо при помощи 5-12-ступенчатой гидроциклонной установки, либо одноступенчатой или двухступенчатой линии, состоящей из двухфазных или трехфазных сепараторов, прежде чем крахмал в процессе следующей технологической операции (операция 305: обезвоживание первичного крахмала) сначала обезвоживается при помощи вакуум-фильтра, обезвоживающей центрифуги или декантатора, а затем сушится (операция 306: сушка первичного крахмала). Перед сушкой промытый крахмал также может быть подвергнут дополнительной обработке, например, химической и/или физической модификации (здесь это не показано). В ходе концентрирования в трехфазном сепараторе (операция 303) крахмал расщепляется на две различные фракции - тяжелую, крупнозернистую фракцию (ее называют первичным крахмалом), и фракцию с более мелкими зернами. Мелкозернистый крахмал выводится через среднюю фазу сепаратора. Вместе с просеянным мелкозернистым крахмалом, полученным при просеивании белков, его перемещают в следующий сепаратор(операция 402: сепаратор для регенерации). В этом сепараторе классифицированный, смотря по обстоятельствам, крупнозернистый первичный крахмал регенерируется и снова подается в линию первичного крахмала, в то время как мелкозернистый вторичный крахмал, опять-таки выгруженный в средней фазе,перерабатывается дальше в линии вторичного крахмала. Вторичный крахмал, отделенный таким образом при описанном технологическом процессе, получается в виде дополнительного побочного продукта. Это достигается благодаря тому, что сначала при помощи декантатора крахмал обезвоживается (операция 403: обезвоживание вторичного крахмала), а затем сушится (операция 404: сушка вторичного крахмала). Излишек технологической воды, в частности в результате операции 402: (регенерация крахмала) и,смотря по обстоятельствам, еще один излишек технологической воды в результате других операций предпочтительно собирают (операция 501: подготовка технологической воды). Затем посредством разделения фаз (операция 502: двухфазное разделение) жидкость отделяют от оставшихся в технологической воде твердых веществ, которые, например, могут быть использованы в сухом виде и в качестве корма (операция 504: корм: сушка). Растворенные и жидкие составляющие, разгруженные с легкими фракциями сепараторов, могут быть перемещены в выпарную установку (операция 503: выпаривание), в которой поток жидкости концентрируется еще больше, прежде чем последует дальнейшая подготовка, например, в процессе биологической очистки отработанной воды. Оставшийся концентрат из выпарной установки смешивается с отрубями, полученными в результате измельчения, и сушится в смеси с концентратом, полученным в процессе двухфазного разделения (операция 504). В процессе разделения 502 фаз предпочтительно можно использовать декантаторы, самоочищающиеся сепараторы или трехфазные сепараторы. Для описания общей исходной технологической ситуации следует также назвать документы, касающиеся уровня техники. Из патентного документа 4125968 A1 известен способ изготовления гидролизата крахмала с высоким содержанием белка и глюкозы. В документе DE 19643961 A1 описано применение и установка для получения белков из муки бобовых растений. В DE 10021229 A1 также раскрыт способ изготовления белковых препаратов. Задача изобретения состоит в том, чтобы усовершенствовать этот известный способ так, чтобы его экономичность повысилась. В изобретении эта задача решается благодаря предмету п.1. Предпочтительные варианты реализации изобретения приведены в зависимых пунктах. В изобретении предлагается способ получения ценного продукта, в частности крахмала и/или белка, из муки из зерна злаковых культур, при котором I) муку замешивают со свежей или технологической водой в тесто; II) тесто разделяют по меньшей мере на две фракции, в частности под действием центробежных сил, на тяжелую фракцию первичного крахмала, фракцию белка и вторичного крахмала (фаза,выпускаемая через сопла декантатора) и фракцию пентозана; III) причем по меньшей мере из одной фракции, полученной при разделении в процессе операции II), получают биогаз, используемый для получения энергии; IV) фракция, использованная для получения биогаза, подвергается по меньшей мере одной операции сжижения (операция 505) и разделению фаз (операция 506), причем из жидкой фазы разделения фаз получают биогаз. В соответствии с предпочтительным вариантом белковая фаза при технологических операциях по переработке белка перерабатывается в белковый продукт, фракция первичного крахмала перерабатывается в продукт из первичного крахмала, а из вторичного крахмала получают биогаз. Кроме того, является целесообразным, если вторичный крахмал с отрубями и фракцией пентозана из трехфазного разделения(операция 102) перерабатывается в биогаз. Предпочтительно включить сжижение и разделение фаз в процесс в биогазовой установке и получать энергии из натуральных поли- и олигосахаридов, непосредственно возникающих при изготовлении крахмала. Отличие от обычной биогазовой установки состоит в предварительной тепловой и ферментативной обработке, а также в последующем отделении веществ, которые трудно подвергаются вторичной микро-2 017054 биологической переработке (например, белков, фосфолипопротеинов, целлюлоз). В общем, получение биогаза может быть завершено в течение короткого времени. Расщепленные низкомолекулярные сахара делаются легкодоступными для бактерий, образующих кислоту и уксусную кислоту, т.е. бактерии могут быстро метаболизировать предложенный им субстрат. Благодаря этому время пребывания, соотнесенное с загрузкой реакторов, не велико, поэтому реакторы могут быть сравнительно небольшого размера. В отношении фракций с химической потребностью в кислороде достигается хорошее, высокое значение. Таким образом, простым способом может быть достигнута экономичная, технически управляемая и рациональная переработка в биогаз одной или нескольких фаз или фракций, возникающих в процессе получения крахмала. Такое применение побочных продуктов, возникающих в процессе получения белка и крахмала,особенно предпочтительно для непосредственного получения энергии. До сих пор все продукты реализуют либо непосредственно, либо превращают их в другие продукты (модификация, осахаривание, получение этанола). Полученную энергию можно снова отвести прямо в установку, во-первых, в виде электрической энергии и/или, во-вторых, в виде тепловой энергии (теплоэлектроцентраль, газовый двигатель,газовая турбина). Вода, вытекающая после стадии получения метана, предпочтительно может быть обработана в последующей мембранной системе. При этом мембраны нагружаются несильно, и получаются высокие скорости истечения. Пермеат, полученный в мембранной установке, может быть снова отведен в установку в качестве технологической воды. По теме исходной ситуации с биоустановками см. "Konstandt, H.G." (1976). Engineering, Operation"Kleemann, M.Meli, M." (1993), Regenerative Energiequellen, Zweite, vllig neu bearbeitete Auflage. Berlin: Springer. Эти документы также могут быть использованы в качестве примера в отношении содержащихся в описании цифровых данных. Следует назвать также патентный документ DE 10327954 A1, в котором описан способ изготовления этанола из биомассы. В документе DE 19829673 A1 предлагается подготавливать отработанные воды, получающиеся при переработке масличных и зерновых культур в рапсовое, подсолнечное или оливковое масло, отделять твердые вещества и использовать их для получения биогаза. Ниже изобретение более подробно описывается на основе примеров его реализации, описание сопровождается чертежами. На чертежах изображено следующее. Фиг. 1-5. Технологическая схема различных вариантов предлагаемого способа. Фиг. 6. Способ в соответствии с существующим уровнем техники. Аналогично фиг. 6 переработка зерна или изготавливаемой из него муки может быть осуществлена в процессе технологических операций 100-102, 201-205 и 301-306 по примеру фиг. 6, т.е. операций, описанных выше. Однако в противоположность фиг. 6 вторичный крахмал в соответствии с вариантами осуществления способа, которые изображены на фиг. 1-5, при таком технологическом процессе получается не непосредственно в виде продукта, а предпочтительно вместе с потоками вещества в результате трехфазного разделения при операции 102 (пентозаны), отсеивания волокон (операции 302 и, смотря по обстоятельствам, 401) от первичного и, смотря по обстоятельствам, вторичного крахмала соединяется с избыточной технологической водой (операция 501: сбор/подготовка технологической воды) и отрубями, полученными в результате измельчения при операции 100, и в виде смеси подвергается так называемому ожижению или сжижению (операция 505). Как в качестве примера показано на фиг. 1, при сжижении (операция 505) соединяются различные потоки веществ, полученных в результате процесса. Предпочтительно речь идет о фракции пентозана из операции 102 и избытке технологической воды,в частности из операции 402: регенерация или рекуперация, а также, смотря по обстоятельствам, дополнительном избытке технологической воды, возникающем в результате других технологических операций. При сжижении 505 ингредиенты подающихся для сжижения потоков подвергаются ферментативной или термической обработке, чтобы расщепить на более мелкие единицы оставшиеся макромолекулярные углеродные соединения (например, крахмал, целлюлозы, гемицеллюлозы) и коагулировать и выделить оставшийся белок. Для расщепления макромолекулярных углеводов и последующего осахаривания добавляют различные ферменты (например, целлюлазы (Джененкор 220, Genencor 220) и СПЕЗАЙМ ФРЕД (SPEZYMEFRED) или Джененкор (Genencor), которые могут действовать при различных температурных ступенях(I: 40-60C, в частности 45-55C, например 50C, и II: 80-95C, в частности 85-95C, например 90C). При этой ступенчатой термической обработке параллельно денатурируются белки, которые вместе с мелкой мезгой и фосфолипопротеинами выпадают в осадок в виде так называемого белкового коагулята. Вместе с этим коагулятом выпадают в осадок также фосфорные, сернистые соединения и соединения азота, которые микробиологически расщепляются с трудом и в течение длительного времени. Отделение этих веществ предпочтительно для высокой эффективности биогазовой установки, равным обра-3 017054 зом как и расщепление поли- и олигосахаридов в низкомолекулярные соединения. Еще одно преимущество заключается в возможности хорошей подготовки в технологическую воду оставшейся отработанной воды, полученной из метанового реактора, в установке для фильтрования через мембранный фильтр, так как опасность засорения мембраны скорее невелика. При следующей операции разделения фаз (операция 506: разделение фаз) (декантатор, самоочищающийся сепаратор или трехфазный сепаратор) осажденные таким образом твердые компоненты отделяются от жидкой фазы. В случае твердых веществ речь идет об остаточных твердых компонентах, на которые не смогли подействовать ферменты и тепло, а также коагулированных белках и фосфолипопротеинах (белковый коагулят). В дальнейшем эта обезвоженная масса может быть использована в качестве корма, удобрения или горючего вещества (операция 507). Одновременно благодаря этому значительно снижается содержание в осахаренном растворе соединений Р, N и S, что предпочтительным образом существенно улучшает последующую анаэробную обработку. Растворенные низкомолекулярные сахара, возникшие в результате механического разделения, подаются в реактор для повышения кислотности, в котором они микробиологически метаболизируются в различные угольные кислоты и спирты. Этот процесс происходит, например, благодаря ферментативным микроорганизмам рода Pseudomonas, Clostridium, Lactobacillus и Bacteroides. Время пребывания при этой технологической операции (операция 601: кислотогенез) в предпочтительном примере осуществления можно принять равным примерно 2 дням. Затем продукты метаболизма, возникшие в результате кислотогенеза, во втором, так называемом метановом реакторе, превращаются, опять-таки микробиологически, в уксусную кислоту, причем в этой операции участвует, например, микроорганизм Syntrophomonas wolfei (операция 602: кислотогенез; метаногенез). Затем полученная уксусная кислота при помощи метанообразующих бактерий (например, Methanobacterium bryantii) может анаэробно метаболизироваться в метан и двуокись углерода. Продолжительность этой технологической операции или время пребывания составляет около 10 дней, причем реактор должен справиться с ХПК-нагрузкой примерно 15-25 кг/м 3. Полученная таким образом газовая смесь (биогаз) улавливается и преобразуется, предпочтительно на теплоэлектроцентрали (операция 603 теплоэлектроцентраль ТЭЦ; получение энергии 604), в энергию,преимущественно тепловую и электрическую, например, при помощи газовой турбины или газового двигателя. При анаэробной ферментации субстратов в метановом реакторе еще остаются в небольшом количестве остаточные вещества и жидкость, которые необходимо выводить из реактора. Чтобы можно было снова использовать оставшуюся после ферментации воду, она подготавливается в мембранной установке(шаг 701: мембранная фильтрация). Эта установка может состоять из одной или нескольких, например двух или трех, ступеней. Так, она может работать лишь с одной мембранной ступенью (обратный осмос). Если работают с двумя мембранными ступенями, то на первой ступени (микрофильтрация и ультрафильтрация) могут, например, сначала отделить частицы, к примеру, диаметром более 1 мкм. Затем полученный таким образом пермеат во второй ступени благодаря обратному осмосу в значительной степени деминерализуется, чтобы его можно было снова применить в качестве технологической воды. Если работают с тремя мембранными ступенями, то на первой ступени (микрофильтрация и ультрафильтрация) могут, например, сначала отделить частицы, к примеру, диаметром более 1 мкм. В качестве второй ступени, принимая во внимание пермеат первой ступени, можно представить себе ступень обратного осмоса низкого давления с преимуществом скорее низкого расхода энергии, а в качестве третьей ступени - обратный осмос высокого давления. Остающиеся фракции (операция 702: остающаяся фракция) после ступеней очистки благодаря повышенному содержанию минеральных и питательных веществ, смотря по обстоятельствам, могут быть реализованы как удобрения. Пермеат может снова использоваться в качестве технологической воды. Он может быть подан, например, в систему подготовки или сбора технологической воды. На фиг. 2-5 представлены дополнительные варианты технологического процесса для получения энергоносителей, использования побочных продуктов (корма, набухающий крахмал), а также дополнительного получения технологического воды. На фиг. 2 показан измененный технологический процесс. Из него удален компонент установки, соответствующий операции 401 для отсеивания волокон от вторичного крахмала, так как волокна снова вводятся в этот поток продукта в более позднем процессе. Из этого режима ведения процесса следует,что рекуперированный крахмал из сепаратора для регенерации (операция 402) снова необходимо ввести перед отсеиванием волокон в соответствии с операцией 302 для первичного крахмала, чтобы снова отделить первичный крахмал от волокон. На фиг. 3 показано альтернативное применение кормов, полученных из варианта В (операция 507).-4 017054 Вместо того чтобы использовать остаточные компоненты в качестве кормов, существует возможность эти вещества (белки, остаточные волокна и т.д.) также ферментировать в метан в отдельной биогазовой установке в процессе операций "кислотогенез" (операция 601') и "ацетогенез" (операция 602'), предпочтительно параллельно операциям 601 и 602, чтобы повысить выход энергии. Еще одна возможность показана на фиг. 4. Чтобы повысить эффективность на основе специфичности ферментов, пентозаны и отруби перемещаются для отдельного сжижения (шаг 505': сжижение II), где в действие вступают специальные пентоназы и целлюлазы. Мелкозернистый крахмал и мелкая мезга из сепаратора для регенерации, просеивания волокон и подготовки технологический воды также отправляются в собственное сжижение (операция 505: сжижение I). Потоки из отдельных сжижений (операции 505 и 505') снова соединяются перед механическим разделением в соответствии с операцией 506. Кроме того, в качестве еще одной альтернативы можно привести вариант процесса, изображенный на фиг. 5. В этом варианте технологического процесса от части получения энергии отказываются в пользу дополнительного продукта. В противоположность предыдущим вариантам вторичный крахмал, получающийся в течение процесса, применяется не в качестве энергоносителя при получении газа способом ферментации, а в качестве ценного продукта (например, набухающий крахмал). Ниже в качестве примера рассматривается энергобаланс предлагаемого способа. В качестве исходной базы при теоретическом рассмотрении выхода газа и получающейся из него энергии служит следующее (упрощенное) уравнение реакции: 2C6H12O66CH4+6CO2 Молярная масса глюкозы 180 г/моль, для сахарозы соответственно 360 г/моль. Молярная масса метана 16 г/моль. Удельная энтальпия метана 802 г/моль. Итак, из одного килограмма крахмала получают примерно 0,2667 кг метана. Теплота сгорания этого количества метана составляет 13,4 МДж. Таким образом, на 1 т крахмала можно получить 13,4 ГДж энергии. Средняя по размерам установка по производству пшеничного крахмала перерабатывает около 10 т муки в час, что примерно соответствует 12,5 т зерна в час. Из этого количества около 2900 кг приходится на углеводы, пригодные для получения энергии. Таким образом, теоретически установка с такой производительностью за 1 ч может произвести приблизительно 10,8 МВт энергии. Оценочно количество энергии, потребляемой такой установкой (без сушки вторичного крахмала,сушки волокон и выпарной установки), составляет примерно 307,5 кВтч электрической энергии и 2,2 ГДж тепловой энергии (пар) на 1 т муки. Если исходить из того, что реальный КПД при преобразовании метана в электрическую энергию составляет =0,3, то из газа, полученного из крахмала, можно получить 326 кВт электрической энергии на 1 т муки. Далее, если исходить из того, что благодаря одновременному получению электроэнергии и тепла,энергия, потерянная при получении электрической энергии, может быть превращена в тепло и, в конечном счете, в пар, то для производства пара в распоряжении еще имеется 2,74 ГДж энергии на 1 т муки. Итак, при КПД =0,88 получается 2,4 ГДж энергии, которая может влиться в производство пара. Очевидно, что потребность в энергии, необходимой для эксплуатации установки, может быть покрыта за счет энергии, полученной при получении биогаза, т.е. с точки зрения энергии эта установка может эксплуатироваться автономно. Для сравнения в литературе можно найти следующие значения по выходу газа в биогазовых установках: из углеводов - 790 нл биогаза на килограмм СВ с содержанием метана 50%; теплота сгорания биогаза - около 5 кВтч/нм 3 (природный газ: около 10 кВтч/нм 3) (нл: нормальный литр; нм 3: нормальный кубический метр; СВ: сухое вещество). Итак, из 290 кг углеводов на 1 т муки получается примерно 1145,5 кВтч энергии на 1 т муки, при производительности установки 10 т/ч - соответственно 11,45 МВтч. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения ценного продукта, в частности крахмала и/или белка, из муки из зерна злаковых культур, при котором:I) муку замешивают со свежей или технологической водой в тесто;II) тесто разделяют на две или более фракции, в частности под действием центробежных сил на тяжелую фракцию первичного крахмала, фракцию белка и вторичного крахмала - фазу, выпускаемую через сопла декантатора, и фракцию пентозана;III) фракцию белка при технологических операциях по переработке белка перерабатывают в белковый продукт;IV) фракцию первичного крахмала перерабатывают в крахмалопродукт из первичного крахмала,отличающийся тем, что:V) по меньшей мере из одной или из обеих фракций - фракции вторичного крахмала и фракции пентозана - получают биогаз, используемый для получения энергии;VI) причем фракцию, используемую для получения биогаза, подвергают по меньшей мере одной операции сжижения (505) и разделения фаз (506), причем биогаз получают из жидкой фазы разделенных фаз (506), причем в ходе получения биогаза растворенные вещества, в частности низкомолекулярные сахара, из разделения фаз (506) подвергают кислотогенезу (601), причем указанные растворенные вещества, в частности низкомолекулярные сахара при кислотогенезе (601), подают в реактор для повышения кислотности, в котором они микробиологически метаболизируются в различные угольные кислоты и спирты; продукты метаболизма, возникающие при кислотогенезе (601) на ступени повышения кислотности,затем во втором, так называемом метановом, реакторе микробиологически превращаются в уксусную кислоту - кислотогенез, метаногенез (602), и полученную уксусную кислоту предпочтительно после этого метанообразующими бактериями, например Methanobacterium bryantii, анаэробно метаболизируют в метан и двуокись углерода. 2. Способ по п.1, отличающийся тем, что вторичный крахмал с отрубями и фракцией пентозана из трехфазного разделения (102) перерабатывают для получения биогаза. 3. Способ по любому из пп.1, 2, отличающийся тем, что для сжижения (505) при подготовке технологической воды (501) из процесса собирают различные потоки веществ. 4. Способ по п.3, отличающийся тем, что при подготовке технологической воды (501) собирают фракцию пентозана (102), избыток технологической воды в результате операции (402) регенерации или рекуперации крахмала, а также, смотря по обстоятельствам, дополнительный избыток технологической воды от других операций. 5. Способ по любому из пп.1-4, отличающийся тем, что смесь, из которой должен быть произведен биогаз, в частности собранную смесь, как раскрыто в п.3 или 4, при операции сжижения (505) подвергают ферментативной и предпочтительно термической обработке, чтобы коагулировать белки и расщепить макромолекулярные углеродные соединения - крахмал, целлюлозу, гемицеллюлозу - на более мелкие единицы, например глюкозу, мальтозу, фруктозу. 6. Способ по п.5, отличающийся тем, что для расщепления макромолекулярных углеводов и последующего осахаривания предпочтительно к потокам при сжижении добавляют различные ферменты, например целлюлазу - Джененкор 220 (Genencor 220) и СПЕЗАЙМ ФРЕД (SPEZYME FRED) или Джененкор (Genencor), которые могут эффективно действовать в различных температурных пределах. 7. Способ по п.6, отличающийся тем, что при сжижении к потокам добавляют ферменты, действующие в различных температурных пределах: I) 40-60C, в частности 45-55C, например 50C, и II) 8095C, в частности 85-95C, например 90C, так что при ступенчатой термической обработке белки денатурируются параллельно и вместе с мелкой мезгой и фосфолипопротеинами выпадают в осадок в виде так называемого белкового коагулята, причем вместе с этим коагулятом в осадок выпадают также фосфорные, сернистые соединения и соединения азота. 8. Способ по любому из пп.5, 6 или 7, отличающийся тем, что при следующей за сжижением технологической операции разделения фаз (506) в декантаторе, самоочищающемся сепараторе или трехфазном сепараторе осажденные при сжижении твердые компоненты отделяют от жидкой фазы. 9. Способ по п.8, отличающийся тем, что обезвоженную массу из разделения фаз (506) используют в качестве корма, удобрения или горючего вещества (507). 10. Способ по п.9, отличающийся тем, что разделение фаз (506) происходит в декантаторе, самоочищающемся сепараторе, трехфазном сепараторе или посредством фильтрации. 11. Способ по п.1, отличающийся тем, что время пребывания в кислотогенезе (507) составляет менее 4 дней, предпочтительно 2 дня. 12. Способ по п.1, отличающийся тем, что продолжительность технологической операции (507) или время пребывания составляет менее 14 дней, предпочтительно 10 дней. 13. Способ по п.12, отличающийся тем, что реактор выполнен с возможностью обеспечения ХПК-6 017054 нагрузки примерно 15-25 кг/м 3. 14. Способ по любому из пп.1-13, отличающийся тем, что полученную газовую смесь - биогаз улавливают и преобразуют, предпочтительно на теплоэлектроцентрали (603), в энергию, преимущественно тепловую и/или электрическую, например, при помощи газовой турбины или газового двигателя. 15. Способ по любому из пп.1-14, отличающийся тем, что жидкость из реактора фильтруют, по меньшей мере, в одноступенчатой мембранной установке (701) мембранной фильтрации. 16. Способ по п.15, отличающийся тем, что на первой ступени отделяют частицы большего диаметра и полученный таким образом пермеат на второй ступени при помощи обратного осмоса деминерализуется так, чтобы он снова мог быть использован в качестве технологической воды. 17. Способ по п.15, отличающийся тем, что на первой ступени отделяют частицы большего диаметра и полученный таким образом пермеат на второй ступени подвергают обратному осмосу низкого давления и на третьей ступени подвергают обратному осмосу высокого давления. 18. Способ по пп.15, 16 или 17, отличающийся тем, что пермеат возвращают назад в подготовку технологической воды (501). 19. Способ по любому из пп.1-18, отличающийся тем, что пентозан и отруби перерабатывают в первом сжижении (505') - сжижении II, и мелкозернистый крахмал и мелкую мезгу перерабатывают в отдельном сжижении (505) - сжижение I - в раздельных потоках. 20. Способ по любому из пп.1-19, отличающийся тем, что потоки из раздельных сжижений (505,505') собирают вместе перед разделением фаз (506).

МПК / Метки

Метки: культур, получения, продукта, злаковых, способ, зерна, муки, крахмала, частности, ценного

Код ссылки

<a href="https://eas.patents.su/10-17054-sposob-polucheniya-cennogo-produkta-v-chastnosti-krahmala-iz-muki-iz-zerna-zlakovyh-kultur.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения ценного продукта, в частности крахмала, из муки из зерна злаковых культур</a>

Предыдущий патент: Трехступенчатый двухпоточный цилиндрический редуктор

Следующий патент: Устройство и способ для дезинфекции воды

Случайный патент: Способ сооружения вертикального шахтного ствола