Производство углеродсодержащих металлорудных гранул

Формула / Реферат

1. Одностадийный способ получения металлорудных гранул из дисперсного материала на основе углерода, металлорудного материала и связующего на основе силиката, содержащего одно или несколько поверхностно-активных веществ, включающий следующие стадии:

смешивание упомянутых материалов и связующего и

агломерирование полученной таким образом смеси путем окомкования для формования гранул при температуре окружающей среды;

причем связующее представляет собой силикат натрия или силикат калия и гранулы твердеют после окомкования при температуре окружающей среды, при этом способ осуществляют без необходимости в отдельной стадии или стадиях активного отверждения.

2. Способ по п.1, отличающийся тем, что на гранулах образуется отвердевшая оболочка.

3. Способ по любому из предыдущих пунктов, отличающийся тем, что он обеспечивает получение гранул с переменным распределением по размерам.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что дисперсный материал и/или связующее содержат воду.

5. Способ по п.4, отличающийся тем, что связующее содержит воду до смешения с дисперсным и металлорудным материалами.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что дисперсный материал на основе углерода и металлорудный материал в целом имеют максимальный размер частиц или класс крупности приблизительно 3 мм или менее.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что дисперсным материалом на основе углерода является угольная пыль или угольная мелочь.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что металлорудным материалом является железная руда.

9. Способ по п.8, отличающийся тем, что железной рудой является железорудная мелочь и/или пыль с размером частиц менее 2 мм.

10. Способ по любому из предыдущих пунктов, отличающийся тем, что дисперсным материалом на основе углерода является сочетание двух или более углеродсодержащих материалов.

11. Способ по любому из предыдущих пунктов, отличающийся тем, что он предполагает добавление одного или нескольких дополнительных ингредиентов.

12. Способ по п.11, отличающийся тем, что дополнительный ингредиент или каждый из дополнительных ингредиентов выбран из группы, в которую входят известь, неорганические связующие, цементы и добавки, придающие гидрофобные свойства.

13. Способ по любому из предыдущих пунктов, отличающийся тем, что дисперсный материал на основе углерода, металлорудный материал и связующее по меньшей мере частично смешивают с перемешиванием.

14. Способ по любому из предыдущих пунктов, отличающийся тем, что связующее наносят на дисперсный материал на основе углерода и металлорудный материал путем разбрызгивания.

15. Способ по любому из предыдущих пунктов, отличающийся тем, что гранулы имеют сферическую или эллипсоидную форму.

16. Способ по любому из предыдущих пунктов, отличающийся тем, что гранулы после окомкования подвергают сортировке.

17. Способ по любому из предыдущих пунктов, отличающийся тем, что окомкование осуществляют во вращающемся барабане.

18. Способ по любому из предыдущих пунктов, отличающийся тем, что он не требует какой-либо предварительной обработки дисперсного материала на основе углерода и/или металлорудного материала.

19. Способ по любому из предыдущих пунктов, отличающийся тем, что понижают влажность дисперсного материала на основе углерода предпочтительно до значения менее чем 5% от массы влаги в исходном дисперсном материале на основе углерода.

20. Способ по любому из предыдущих пунктов, отличающийся тем, что смешивание дисперсного материала на основе углерода, металлорудного материала и связующего происходит в процессе окомкования.

21. Гранулированный металлорудный продукт для непосредственного введения в печь, последующего нагревания и плавления, формуемый при температуре окружающей среды путем агломерирования дисперсного материала на основе углерода, металлорудного материала и связующего на основе силиката, содержащего одно или несколько поверхностно-активных веществ.

22. Гранулированный металлорудный продукт по п.21, образованный или получаемый способом по любому из пп.1-20.

23. Гранулированный продукт по п.21 или 22, готовый к плавке.

24. Гранулированный продукт по любому из пп.21-23, отличающийся тем, что он содержит один или несколько серопоглощающих реагентов.

25. Гранулированный продукт по любому из пп.21-24, отличающийся тем, что металлорудным материалом является железорудная мелочь и/или пыль.

26. Гранулированный продукт по любому из пп.21-25, отличающийся тем, что гранула имеет отвердевшую оболочку.

27. Гранулированный продукт по любому из пп.21-26, отличающийся тем, что плотность гранулы изменяется от оболочки к сердцевине.

28. Гранулированный продукт по любому из пп.21-27, отличающийся тем, что гранула имееет сухую внутреннюю часть.

29. Гранулированный продукт по любому из пп.21-28, отличающийся тем, что после окомкования гранула имеет достаточную жесткость для обеспечения возможности работы с ней, складирования и/или транспортирования без существенного разрушения.

30. Гранулированный продукт по любому из пп.21-29, отличающийся тем, что дисперсным материалом на основе углерода является угольная пыль и/или угольная мелочь.

Текст

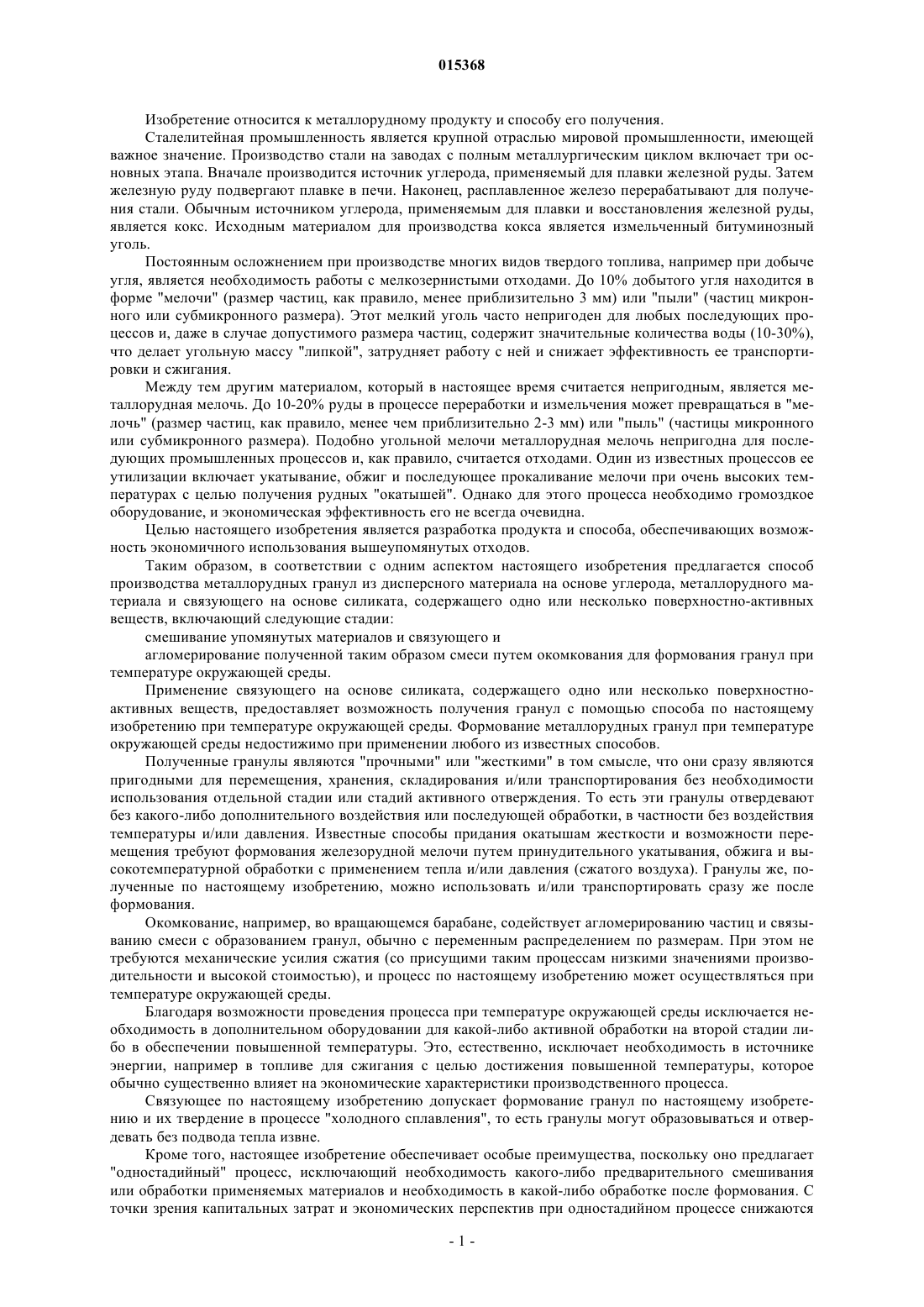

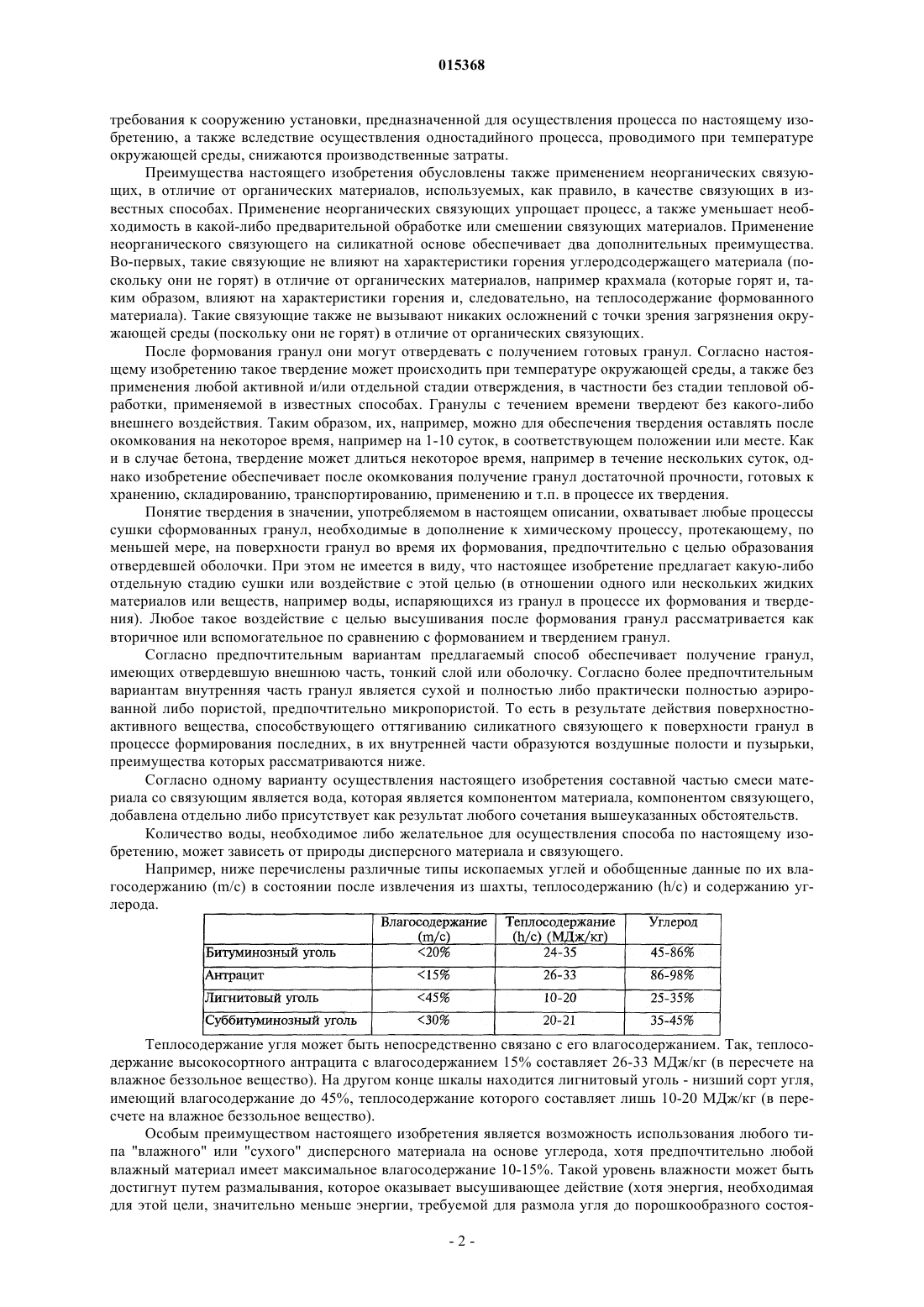

Дата публикации и выдачи патента Номер заявки ПРОИЗВОДСТВО УГЛЕРОДСОДЕРЖАЩИХ МЕТАЛЛОРУДНЫХ ГРАНУЛ Способ получения металлорудных гранул из дисперсного материала на основе углерода,металлорудного материала и связующего на основе силиката, содержащего одно или несколько поверхностно-активных веществ, включающий следующие стадии: смешивание упомянутых материалов и связующего и агломерирование полученной таким образом смеси путем окомкования для формования гранул при температуре окружающей среды. Окомкование,например, во вращающемся барабане, служит для агломерирования частиц и формования гранул из смеси. Усилие механического сжатия не требуется. Способ обеспечивает простой,но эффективный процесс использования отходов материалов на основе углерода и отходов металлорудных материалов и формования полезного продукта, готового к выплавке. Вращающиеся агломерационные барабаны или чаши требуют относительно малых затрат на сооружение и могут обеспечить очень высокую производительность. Кеннет Джон Гилберт, Уэбстер Джон Сэмюэль (GB) Поликарпов А.В., Борисова Е.Н. (RU) 015368 Изобретение относится к металлорудному продукту и способу его получения. Сталелитейная промышленность является крупной отраслью мировой промышленности, имеющей важное значение. Производство стали на заводах с полным металлургическим циклом включает три основных этапа. Вначале производится источник углерода, применяемый для плавки железной руды. Затем железную руду подвергают плавке в печи. Наконец, расплавленное железо перерабатывают для получения стали. Обычным источником углерода, применяемым для плавки и восстановления железной руды,является кокс. Исходным материалом для производства кокса является измельченный битуминозный уголь. Постоянным осложнением при производстве многих видов твердого топлива, например при добыче угля, является необходимость работы с мелкозернистыми отходами. До 10% добытого угля находится в форме "мелочи" (размер частиц, как правило, менее приблизительно 3 мм) или "пыли" (частиц микронного или субмикронного размера). Этот мелкий уголь часто непригоден для любых последующих процессов и, даже в случае допустимого размера частиц, содержит значительные количества воды (10-30%),что делает угольную массу "липкой", затрудняет работу с ней и снижает эффективность ее транспортировки и сжигания. Между тем другим материалом, который в настоящее время считается непригодным, является металлорудная мелочь. До 10-20% руды в процессе переработки и измельчения может превращаться в "мелочь" (размер частиц, как правило, менее чем приблизительно 2-3 мм) или "пыль" (частицы микронного или субмикронного размера). Подобно угольной мелочи металлорудная мелочь непригодна для последующих промышленных процессов и, как правило, считается отходами. Один из известных процессов ее утилизации включает укатывание, обжиг и последующее прокаливание мелочи при очень высоких температурах с целью получения рудных "окатышей". Однако для этого процесса необходимо громоздкое оборудование, и экономическая эффективность его не всегда очевидна. Целью настоящего изобретения является разработка продукта и способа, обеспечивающих возможность экономичного использования вышеупомянутых отходов. Таким образом, в соответствии с одним аспектом настоящего изобретения предлагается способ производства металлорудных гранул из дисперсного материала на основе углерода, металлорудного материала и связующего на основе силиката, содержащего одно или несколько поверхностно-активных веществ, включающий следующие стадии: смешивание упомянутых материалов и связующего и агломерирование полученной таким образом смеси путем окомкования для формования гранул при температуре окружающей среды. Применение связующего на основе силиката, содержащего одно или несколько поверхностноактивных веществ, предоставляет возможность получения гранул с помощью способа по настоящему изобретению при температуре окружающей среды. Формование металлорудных гранул при температуре окружающей среды недостижимо при применении любого из известных способов. Полученные гранулы являются "прочными" или "жесткими" в том смысле, что они сразу являются пригодными для перемещения, хранения, складирования и/или транспортирования без необходимости использования отдельной стадии или стадий активного отверждения. То есть эти гранулы отвердевают без какого-либо дополнительного воздействия или последующей обработки, в частности без воздействия температуры и/или давления. Известные способы придания окатышам жесткости и возможности перемещения требуют формования железорудной мелочи путем принудительного укатывания, обжига и высокотемпературной обработки с применением тепла и/или давления (сжатого воздуха). Гранулы же, полученные по настоящему изобретению, можно использовать и/или транспортировать сразу же после формования. Окомкование, например, во вращающемся барабане, содействует агломерированию частиц и связыванию смеси с образованием гранул, обычно с переменным распределением по размерам. При этом не требуются механические усилия сжатия (со присущими таким процессам низкими значениями производительности и высокой стоимостью), и процесс по настоящему изобретению может осуществляться при температуре окружающей среды. Благодаря возможности проведения процесса при температуре окружающей среды исключается необходимость в дополнительном оборудовании для какой-либо активной обработки на второй стадии либо в обеспечении повышенной температуры. Это, естественно, исключает необходимость в источнике энергии, например в топливе для сжигания с целью достижения повышенной температуры, которое обычно существенно влияет на экономические характеристики производственного процесса. Связующее по настоящему изобретению допускает формование гранул по настоящему изобретению и их твердение в процессе "холодного сплавления", то есть гранулы могут образовываться и отвердевать без подвода тепла извне. Кроме того, настоящее изобретение обеспечивает особые преимущества, поскольку оно предлагает"одностадийный" процесс, исключающий необходимость какого-либо предварительного смешивания или обработки применяемых материалов и необходимость в какой-либо обработке после формования. С точки зрения капитальных затрат и экономических перспектив при одностадийном процессе снижаются-1 015368 требования к сооружению установки, предназначенной для осуществления процесса по настоящему изобретению, а также вследствие осуществления одностадийного процесса, проводимого при температуре окружающей среды, снижаются производственные затраты. Преимущества настоящего изобретения обусловлены также применением неорганических связующих, в отличие от органических материалов, используемых, как правило, в качестве связующих в известных способах. Применение неорганических связующих упрощает процесс, а также уменьшает необходимость в какой-либо предварительной обработке или смешении связующих материалов. Применение неорганического связующего на силикатной основе обеспечивает два дополнительных преимущества. Во-первых, такие связующие не влияют на характеристики горения углеродсодержащего материала (поскольку они не горят) в отличие от органических материалов, например крахмала (которые горят и, таким образом, влияют на характеристики горения и, следовательно, на теплосодержание формованного материала). Такие связующие также не вызывают никаких осложнений с точки зрения загрязнения окружающей среды (поскольку они не горят) в отличие от органических связующих. После формования гранул они могут отвердевать с получением готовых гранул. Согласно настоящему изобретению такое твердение может происходить при температуре окружающей среды, а также без применения любой активной и/или отдельной стадии отверждения, в частности без стадии тепловой обработки, применяемой в известных способах. Гранулы с течением времени твердеют без какого-либо внешнего воздействия. Таким образом, их, например, можно для обеспечения твердения оставлять после окомкования на некоторое время, например на 1-10 суток, в соответствующем положении или месте. Как и в случае бетона, твердение может длиться некоторое время, например в течение нескольких суток, однако изобретение обеспечивает после окомкования получение гранул достаточной прочности, готовых к хранению, складированию, транспортированию, применению и т.п. в процессе их твердения. Понятие твердения в значении, употребляемом в настоящем описании, охватывает любые процессы сушки сформованных гранул, необходимые в дополнение к химическому процессу, протекающему, по меньшей мере, на поверхности гранул во время их формования, предпочтительно с целью образования отвердевшей оболочки. При этом не имеется в виду, что настоящее изобретение предлагает какую-либо отдельную стадию сушки или воздействие с этой целью (в отношении одного или нескольких жидких материалов или веществ, например воды, испаряющихся из гранул в процессе их формования и твердения). Любое такое воздействие с целью высушивания после формования гранул рассматривается как вторичное или вспомогательное по сравнению с формованием и твердением гранул. Согласно предпочтительным вариантам предлагаемый способ обеспечивает получение гранул,имеющих отвердевшую внешнюю часть, тонкий слой или оболочку. Согласно более предпочтительным вариантам внутренняя часть гранул является сухой и полностью либо практически полностью аэрированной либо пористой, предпочтительно микропористой. То есть в результате действия поверхностноактивного вещества, способствующего оттягиванию силикатного связующего к поверхности гранул в процессе формирования последних, в их внутренней части образуются воздушные полости и пузырьки,преимущества которых рассматриваются ниже. Согласно одному варианту осуществления настоящего изобретения составной частью смеси материала со связующим является вода, которая является компонентом материала, компонентом связующего,добавлена отдельно либо присутствует как результат любого сочетания вышеуказанных обстоятельств. Количество воды, необходимое либо желательное для осуществления способа по настоящему изобретению, может зависеть от природы дисперсного материала и связующего. Например, ниже перечислены различные типы ископаемых углей и обобщенные данные по их влагосодержанию (m/с) в состоянии после извлечения из шахты, теплосодержанию (h/c) и содержанию углерода. Теплосодержание угля может быть непосредственно связано с его влагосодержанием. Так, теплосодержание высокосортного антрацита с влагосодержанием 15% составляет 26-33 МДж/кг (в пересчете на влажное беззольное вещество). На другом конце шкалы находится лигнитовый уголь - низший сорт угля,имеющий влагосодержание до 45%, теплосодержание которого составляет лишь 10-20 МДж/кг (в пересчете на влажное беззольное вещество). Особым преимуществом настоящего изобретения является возможность использования любого типа "влажного" или "сухого" дисперсного материала на основе углерода, хотя предпочтительно любой влажный материал имеет максимальное влагосодержание 10-15%. Такой уровень влажности может быть достигнут путем размалывания, которое оказывает высушивающее действие (хотя энергия, необходимая для этой цели, значительно меньше энергии, требуемой для размола угля до порошкообразного состоя-2 015368 ния с получением продукта, готового к сжиганию на электростанции и т.п.). Такой материал, как правило, рассматривается в отрасли как "влажный", особенно с точки зрения, например, процесса брикетирования, для которого требуется абсолютно сухой материал. В некоторых случаях предпочтение отдается сухому дисперсному материалу. В других случаях материал может извлекаться из источников влажного топлива, например из отвалов торфяных или угольных шламов, и любое снижение необходимой степени высушивания (по сравнению, например, с процессом брикетирования) способствует уменьшению общих энергозатрат, необходимых для получения топливного продукта. Способ по настоящему изобретению непосредственно применим для использования угольной мелочи с высоким влагосодержанием и аналогичных материалов, поскольку содержание воды в связующем можно понижать в соответствии с уровнем влажности угля, не оказывая влияния на процесс. После формования гранул их отвердевшая оболочка полностью или практически полностью прекращает или значительно снижает доступ воды, особенно в случае использования добавок, придающих гидрофобные свойства. После полного затвердевания гранулы могут иметь влажность по меньшей мере вдвое ниже влажности исходного дисперсного материала и, возможно, ниже чем 5% и, таким образом, быть достаточно сухими для непосредственного и беспрепятственного размалывания с целью получения топливного продукта, пригодного для электростанций. Снижение влажности непосредственно обеспечивает также повышение теплосодержания продукта при его сжигании, тем самым способствуя повышению его эффективности и экономической ценности. Это экономическое преимущество распространяется на транспортирование такого продукта по сравнению с транспортированием "влажного" материала или материала с высоким влагосодержанием. Действительно, настоящее изобретение предлагает способ, обеспечивающий при учете типа и количества используемого связующего (связующих) и параметров процесса, получение топливного материала, имеющего желательные или заранее заданные характеристики теплотворной способности и т.п., которые, в частности, могут соответствовать местным экономическим условиям источника топлива. В различных месторождениях и странах добываются различные типы и сорта углей, и поэтому такие угли используют различными способами, направленными на достижение максимальной возможной экономичности. Настоящее изобретение предлагает обладающий особыми преимуществами способ извлечения прибыли из материалов, которые в настоящее время рассматриваются как отходы современных промышленных процессов. Таким образом, настоящее изобретение обеспечивает также значительное снижение влажности топливного продукта и превращение неэффективного топливного продукта в эффективный топливный продукт. Согласно предпочтительному варианту осуществления настоящего изобретения количество воды,вводимой в процесс, устанавливается в связующем компоненте перед его смешиванием с другими материалами. Расчет регулирования содержания воды в этом связующем производится с учетом влагосодержания дисперсного материала. Согласно другому варианту осуществления настоящего изобретения дисперсный материал на основе углерода имеет максимальный размер частиц или класс крупности 3 мм или менее. Угольная "пыль" или "мелочь" часто имеют субмикронный размер. Согласно более предпочтительному варианту дисперсный материал имеет ряд размеров или классов; предпочтение отдается сдвигу в сторону мелких или более мелких размеров частиц. Дисперсный материал на основе углерода, пригодный для применения по настоящему изобретению,может поставляться во влажном или сухом состоянии и может представлять собой любой тип органических составляющих топлива, в том числе торф, лигнитовые и суббитуминозные угли, антрацитовую мелочь, мелочь нефтяного кокса и т.п., а также канализационные отходы, биомассу, отходы жизнедеятельности животных и другие углеводородные материалы, которые могут рассматриваться как источники топлива. Дисперсный материал может также представлять собой сочетание двух или нескольких исходных материалов или "ингредиентов", например, вышеперечисленных, не обязательно предварительно смешанных, для получения "гибридных" гранул. К пригодным материалам относятся низкосортные или обработанные топлива, а также продукты,ранее считавшиеся "отходами", чистое сжигание которых может способствовать снижению глобального уровня загрязнения. На осуществление настоящего изобретения не влияет высокая зольность дисперсного материала или высокое содержание серы в нем. Для осуществления настоящего изобретения могут быть использованы любые связующие на силикатной основе; при этом связующими могут быть однородные или разнородные материалы, например цементы и необработанные силикаты, например силикаты кальция, натрия или калия. Способ может включать добавление в смесь одного или нескольких дополнительных ингредиентов отдельно либо совместно со связующим. К таким дополнительным ингредиентам относятся известь, неорганические связующие, цементы и добавки, придающие гидрофобные свойства. Вяжущий материал может способствовать повышению прочности гранул всырую и, возможно, образованию отвердевшей-3 015368 внешней поверхности или оболочки гранул, как описано ниже. Известь или цемент способствует подавлению образования серосодержащих выбросов при сжигании полученных вышеописанным способом гранул. Особым преимуществом настоящего изобретения является то, что известь или другие типы гидроксида кальция (которые, как известно, являются поглотителями серы) смешиваются с дисперсным материалом на основе углерода. Повышенная степень смешения таких поглощающих серу реагентов с серосодержащим материалом на основе углерода уменьшает необходимость в аппаратуре для поглощения серы, например в скрубберах и т.п., на конечном этапе сжигания топлива. Действительно, предполагается, что настоящее изобретение позволяет обеспечить снижение количества выбросов серы (обычно в виде диоксида серы) на 70-90%, а, возможно, и больше. Существует множество руд металлов, добываемых и обогащаемых с целью использования в промышленных процессах. Все такие руды могут быть применены согласно настоящему изобретению в качестве металлорудных материалов либо по отдельности, либо в любом сочетании руд, факультативно одного и того же металла или различных металлов, и в целом обозначаются в настоящем описании как"металлорудный материал". Одним из широко известных видов руд является железная руда, являющаяся исходным материалом в производстве стали. Железо можно извлекать из его руд с помощью углероднотермической реакции (т.е. восстановления углеродом) в доменных печах при температуре приблизительно 2000 С. В доменном процессе в печь вводятся железная руда, углерод (возможно, в виде кокса, как упомянуто выше) и флюс, например известняк, при этом в печь снизу принудительно подается горячий воздух. В печи кокс, действующий как источник углерода, вступает в реакцию с кислородом вдуваемого воздуха, образуя окись углерода, которая восстанавливает железную руду. Флюс используется для плавления примесей, содержащихся в руде. Настоящее изобретение обеспечивает возможность предварительного сочетания источника углерода, необходимого для извлечения железа из руды, с железной рудой, а также использования двух материалов, ранее считавшихся "отходами". Гранулы по настоящему изобретению имеют размеры и форму,пригодные для непосредственного введения в печь, последующего нагревания и плавления. Согласно этому способу дисперсный материал на основе углерода является по меньшей мере одним из источников углерода для восстановления металла, а также углеродным топливом. Аналогичный способ можно осуществлять также применительно к процессам, касающимся других металлов, например меди или никеля, извлекаемых из их руд, где для восстановления металла до элементарного состояния требуется материал на основе углерода или где желательной является какая-либо другая реакция с материалом на основе углерода. Настоящее изобретение позволяет также использовать дисперсный материал на основе углерода в качестве "топлива" для нагревания руды в других процессах,кроме извлечения металла. Добавление поглотителей серы в процессе формования гранул в сочетании с измельчением гранул для последующего использования обеспечивает два особых преимущества. Во-первых, возможность получать по настоящему изобретению полностью или практически полностью "сухие" гранулы способствует уменьшению количества энергии, необходимого для измельчения (размола) гранул перед сжиганием, как описано выше; и, во-вторых, при измельчении гранул достигается повышенная однородность смешения поглотителей серы с материалом на основе углерода, что повышает эффективность поглощения серы и, таким образом, уменьшает количество серосодержащих выбросов. Таким образом, способ по настоящему изобретению может дополнительно включать стадию размола, дробления или иного процесса измельчения гранул, предпочтительно с получением гранул, готовых к употреблению в процессах сжигания углерода. Дисперсный материал на основе углерода, металлорудный материал и связующее, а также любые другие реагенты или компоненты, которые необходимо добавлять, можно смешивать с применением любого известного способа, включая простое смешивание. Поскольку следующей стадией процесса является окомкование, смешивание реагентов или компонентов перед окомкованием до получения абсолютно однородной композиции не является существенным требованием, так как в процессе окомкования, как правило, в случае необходимости или по желанию осуществляется дополнительное перемешивание. В некоторых случаях смешивание может, по меньшей мере, частично производиться в процессе окомкования, так что стадии способа по настоящему изобретению могут быть не полностью раздельными. В соответствии с одним вариантом осуществления изобретения связующее наносят на материалы в виде покрытия. Одним из способом нанесения покрытия является разбрызгивание связующего на материалы. В соответствии с другим вариантом осуществления изобретения, материалы до и/или во время смешивания со связующим движутся и/или находятся в дисперсной форме. Одной из таких особо удобных форм является падающий слой материалов, например образующийся на выходе транспортера, внутри барабанов или чаш для гранулирования, в разгрузочных устройствах бункеров и т.п. В соответствии с еще одним вариантом осуществления изобретения дисперсный материал, металлорудный материал и связующее непосредственно и/или немедленно подвергаются окомкованию после введения в контакт друг с другом.-4 015368 Окомкование служит для агломерирования смеси материалов со связующим с целью образования частиц последовательно увеличивающегося размера, имеющих в общем сферическую или эллипсоидную форму. Размер получаемых таким образом гранул можно регулировать, варьируя условия процесса окомкования, например скорость вращения, влажность смеси, ударное усилие и время пребывания материала в устройстве для окомкования. Гранулы можно также классифицировать и/или возвращать в процесс во время или после гранулирования с целью получения желательного, например, более узкого, распределения по размерам. Одним из устройств, пригодных для окомкования, является вращающийся барабан. Вращающиеся барабаны широко известны в технике. Их производительность зависит от длины, диаметра, скорости вращения и наклона оси барабана и может варьировать в пределах от нескольких тонн в час до нескольких сотен тонн в час на один барабан. Габаритные размеры и емкости агломерационных устройств, например чаш, вращающихся и конических барабанов, известны в технике как разновидности технологических процессов с использованием этих устройств, обеспечивающие получение разнообразных продуктов. См., например, патент Великобритании 787993. Вращающиеся барабаны требуют низких капитальных затрат и производственных расходов, особенно по сравнению с брикетировочными и другими механизмами или установками для твердофазного формования. Их можно выполнять даже в передвижных вариантах, так что способ по настоящему изобретению можно осуществлять в желательном или необходимом месте, например, путем перемещения и расположения оборудования в месте хранения или "сваливания" одного или обоих материалов, без необходимости перемещения значительных количеств материала или материалов (и, следовательно, без необходимости значительных затрат) к месту расположения стационарного оборудования. Агломерирование можно выполнять в один или несколько этапов, которые могут быть связаны между собой, например, с использованием изменений условий окомкования в одном и том же барабане либо с прямой передачей материалов в другой агломерационный аппарат. Такие этапы могут быть также раздельными. Согласно одному варианту многоэтапного агломерирования условия окомкования могут быть переменными или изменяться для каждого этапа. Эти условия могут изменяться плавно либо дискретно. В случаях, когда способ по настоящему изобретению включает окомкование смеси во вращающемся барабане, для агломерирования можно использовать, предпочтительно последовательно, один или несколько вращающихся барабанов. Поверхностно-активное вещество (вещества) служит (служат) для оттягивания связующего на силикатной основе к поверхности формируемых гранул, так что при их формировании и начальном твердении на гранулах образуется и в дальнейшем сохраняется более твердая по сравнению с внутренней частью внешняя часть, поверхность или оболочка. Таким образом, гранулы имеют переменную плотность по поперечному сечению, причем к поверхности плотность повышается. Действительно, "оболочечная" часть или наружный слой гранулы, как правило, имеет повышенную плотность по сравнению с менее плотной "внутренней" областью. Согласно более предпочтительным вариантам гранулы после формования имеют достаточную твердость для работы с ними, складирования и/или транспортирования без значительных разрушений. Твердение гранул может начинаться в процессе агломерирования или быть составной частью этой стадии. Способ по настоящему изобретению может включать один или несколько этапов классификации, то есть сортировки полученных гранул с целью отбора гранул желательных или необходимых размеров. Эти операции могут включать отбор поврежденных или слишком мелких гранул с возможным возвращением этого материала в процесс по настоящему изобретению. При добыче, очистке и транспортировании угля образуются значительные количества угольной мелочи (частиц размером менее 5 мм). Аналогичное явление имеет место при добыче руд металлов. Настоящее изобретение обеспечивает возможность получения из угольной мелочи и рудной мелочи гранул размером приблизительно 50 мм с очень низкой влажностью без изменения химических свойств угля или руды (руд). Эти гранулы затем могут обрабатываться, транспортироваться и использоваться как нормальные "кусковые" угли и руды металлов. После начального твердения полученные гранулы могут быть оставлены на некоторое время, возможно, на несколько суток, например на 3-7 суток, для обеспечения или предоставления возможности окончательного твердения. Подобно другим твердеющим продуктам, гранулы продолжают твердеть с повышением прочности во времени, например, в течение последующих нескольких суток или недель. Согласно другому аспекту настоящего изобретения предлагается гранулированный продукт, формуемый при температуре окружающей среды путем агломерирования дисперсного материала на основе углерода, металлорудного материала и связующего на силикатной основе, содержащего одно или несколько поверхностно-активных веществ. Согласно еще одному аспекту настоящего изобретения предлагается любой продукт, полученный по способу, описанному в настоящем документе.-5 015368 Гранулированный продукт по настоящему изобретению легко хранится. Он также легко транспортируется вследствие переменного распределения гранул по диаметрам. Это способствует повышению плотности штабелирования, что также понижает истирание и разрушение гранул вследствие истирания. Упомянутый продукт получают из материалов, являющихся в настоящее время "отходами", тем самым повышается эффективность добычи и переработки руд металлов и твердых топлив. Продукт предпочтительно обеспечивает очень высокую полноту сжигания (возможно сжигание на 100%), при этом в золе остается лишь незначительное или нулевое содержание горючего топливного материала. Пример В процесс вводятся параллельно угольная мелочь и железорудная мелочь, и к ним добавляются другие сухие реагенты. Затем они падают с конца транспортерной ленты. На падающий слой мелочи наносится разбрызгиванием жидкое связующее, и все материалы поступают во вращающийся барабан, как правило, диаметром 1-5 м (например, 3 м). При окомковании смеси с орошением смесью связующего с водой образуются мелкие гранулы, которые агломерируются и увеличиваются в размерах, образуя гранулы желаемой формы и размеров. Барабан может быть футерован неплотно прикрепленной высокопрочной листовой резиной во избежание налипания материала на стенки барабана. Барабан смонтирован с наклоном оси (например,1-3%) для способствования продвижению гранул вдоль барабана и для регулирования времени пребывания материала в барабане. Готовые гранулы поступают с противоположного торца барабана на другой транспортер. Размеры гранул можно варьировать путем изменения только рабочих параметров барабана (скорости вращения, влагосодержания смеси и угла наклона оси барабана, непосредственно влияющего на время пребывания материала в барабане). Для варьирования размеров продукта нет необходимости в дорогостоящей смене пресс-форм, требуемой, например, в известных способах брикетирования. Формование и даже твердение частично могут осуществляться в другом вращающемся барабане,аналогичном агломерационному барабану, но имеющем больший диаметр. Он может также превосходить агломерационный барабан как по диаметру, так и по длине. В этом устройстве гранулы медленно проходят через барабан, чем обеспечивается достаточное время для начального твердения или поверхностной обработки гранул и тем самым возможность немедленной их транспортировки или складирования. Время пребывания в этом барабане зависит от характеристик угля и железной руды и может быть определено при предварительных испытаниях. Если ожидается низкая прочность гранул всырую, то к исходной смеси можно добавлять дополнительные связующие или вяжущие добавки с целью ускорения процесса твердения и более быстрого достижения повышенной начальной прочности для обеспечения возможности работы с гранулами, удобства переработки и т.п. Разрушенные и мелкие гранулы можно удалять, применяя, например, перфорированную секцию барабана или виброгрохот на выходе из барабана. Затем поврежденные или мелкие гранулы можно возвращать в агломерационный барабан для повторной обработки. На этой стадии гранулы можно в случае необходимости дополнительно классифицировать для отбора гранул желательного поперечного сечения. Любые поврежденные и мелкие гранулы можно затем возвращать в агломерационный барабан для повторной обработки. Можно даже предусматривать классификацию гранул в зависимости от предполагаемого применения. Размер гранул можно регулировать путем изменений условий процесса, конфигурации оборудования и даже дозировки реагентов. Затем гранулы выдерживают для твердения. В период выдерживания, который в случае гранул угольной мелочи составляет, как правило, 3-7 суток и зависит от температуры окружающей среды, гранулы достигают прочности, обеспечивающей возможность любых операций обработки. Термическая сушка или сушка с нагнетанием воздуха не требуется. Сферическая форма гранул обеспечивает свободное движение воздуха в штабеле, что способствует процессу твердения и предотвращает разогрев и опасность самовоспламенения. На этой стадии поверхность гранул уплотняется, что предотвращает проникновение воздуха внутрь гранул, также препятствуя возможному самовоспламенению. Если самовоспламенение все же рассматривается как возможное осложнение, то в процессе агломерирования в смесь могут вводиться противовоспламенительные добавки. Дальнейшим преимуществом настоящего изобретения является высокая степень полноты сгорания содержащегося в гранулах топлива вследствие высокой скорости газообмена и сохранения целостной структуры гранул вплоть до полного сгорания. Остающаяся твердая оболочка, наружный слой и т.п. обеспечивают значительное увеличение количества тепла, накапливающегося внутри гранулы, что обусловливает очень высокую степень сгорания, результатом чего является полнота протекания предусмотренных химических реакций в содержимом гранулы. Поскольку это содержимое является сухим и пористым, как правило, "тонкой" структуры, и подвергается предварительному подогреву, то происходит быстрое и, следовательно, полное сгорание этого содержимого. Гранулы сохраняют свою форму даже в раскаленном добела состоянии и имеют весьма стабильные характеристики сгорания. В частности, способ по настоящему изобретению может не включать никакой принудительной-6 015368 сушки гранул, поскольку действие применяемого поверхностно-активного вещества (веществ) является максимальным при температурах окружающей среды. Кроме того, в случае использования воды поверхностно-активное вещество обусловливает быструю миграцию содержащейся в связующем воды к поверхности гранулы под действием капиллярных сил, обеспечивая эффект "яичной скорлупы", т.е. образование отвердевшего поверхностного слоя и более мягкой внутренней части вследствие высокой конечной поверхностной концентрации связующего. Результатом этого является значительное повышение поверхностной прочности, обеспечивающее образование высокопрочной гранулы с низким влагосодержанием (приблизительно 5%), а также сопротивление поглощению влаги из воздуха. Одной из дальнейших областей применения способа по настоящему изобретению является снижение влажности сырьевых пылевидных угольных топлив при переработке руд, при которой угольную мелочь или угольные отходы обогащения гранулируют и тщательно отверждают и высушивают перед измельчением в пыль и сжиганием в печи. Влагосодержание угольной мелочи в штабелях лежит, как правило, в пределах от 12 до 35%, что чрезвычайно затрудняет ее использование или смешивание с другими сырьевыми материалами. Как следует из вышеизложенного, способ по настоящему изобретению обеспечивает преодоление или разрешение многочисленных экономических и технологических осложнений. После полного развития эффекта "яичной скорлупы" после твердения гранула сохраняет свою прочность даже при нагревании в процессе сгорания до белого каления. Это обеспечивает протекание высокотемпературных реакций внутри гранулы, результатом чего является значительное повышение полноты сгорания топлива, обуславливающее эффективное окисление и связывание содержащейся в материалах серы и пренебрежимо низкое содержание несгоревшего углерода в золе. Эффект "яичной скорлупы" обеспечивает сохранение структуры гранулы в процессе сгорания, результатом чего является уменьшение количества взвешенных дисперсных материалов в отходящих газах. Настоящее изобретение обеспечивает значительные преимущества по сравнению с современными технологическими процессами, в том числе: угольную или лигнитную мелочь с размером частиц менее 3 мм можно гранулировать в сухом состоянии или непосредственно после поступления с фильтровальной установки; производительность одной линии гранулирования может составлять от 10 т/ч (масштаб потребления в небольшом населенном пункте) до 100 т/ч; при гранулировании можно применять высокий уровень автоматизации для обеспечения точного контроля и регулирования расхода реагентов; за время химического "твердения" гранулы высыхают на открытом воздухе; гранулы можно подвергать перевалочным операциям с применением погрузочно-разгрузочного оборудования для работы с сыпучими грузами либо затаривать в мешки в сыром состоянии; размеры гранул можно варьировать по требованиям заказчика в пределах от 5 до 150 мм в зависимости от характеристик угля и параметров процесса; для достижения высокой прочности, быстрого твердения, высокой температурной стойкости и повышенной влагостойкости могут быть использованы специальные реагенты интенсивного действия; необходимость удаления пирита можно уменьшить или исключить путем применения различных сочетаний связующих, рассчитанных на удаление SO2 путем газообмена и образования CaSO4 внутри гранул; вследствие высоких характеристик сгорания высокозольная угольная мелочь воспламеняется и сгорает с высоким КПД; длительное сгорание с высокой степенью сжигания углерода; уголь с размером кусков менее 20 мм можно дробить и гранулировать совместно с мелочью с получением высококачественных гранул; в состав гранул можно вводить загрязненный уголь или отходы, например опилки, рисовую шелуху, канализационные отходы, продукты жизнедеятельности животных, нефтяной кокс или отходы переработки нефти; зола после сгорания содержит пренебрежимо малые количества несгоревшего топлива (например,угля) и обладает высокой ценностью для других способов промышленного применения; золу также можно гранулировать с применением аналогичных связующих для применения в качестве наполнителей бетонов, получения блоков и высокопористых дренажных материалов; лигниты и торф могут перерабатываться по идентичной технологии или смешиваться с топливом из других источников для получения гибридных гранулированных топлив с заранее заданными характеристиками, например, для бездымного сжигания. Настоящее изобретение применимо для любых видов угольной мелочи с различным содержанием влаги и серы. Как правило, получаются гранулы диаметром в пределах от 5 до 50 мм. Настоящее изобретение предлагает простой, но эффективный способ использования отходов материалов на основе углерода и отходов металлорудных материалов и придания таким материалам формы,пригодной для простого и эффективного сжигания. Вращающиеся агломерационные барабаны или чаши требуют относительно малых затрат на сооружение и могут обеспечить очень высокую производитель-7 015368 ность. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Одностадийный способ получения металлорудных гранул из дисперсного материала на основе углерода, металлорудного материала и связующего на основе силиката, содержащего одно или несколько поверхностно-активных веществ, включающий следующие стадии: смешивание упомянутых материалов и связующего и агломерирование полученной таким образом смеси путем окомкования для формования гранул при температуре окружающей среды; причем связующее представляет собой силикат натрия или силикат калия и гранулы твердеют после окомкования при температуре окружающей среды, при этом способ осуществляют без необходимости в отдельной стадии или стадиях активного отверждения. 2. Способ по п.1, отличающийся тем, что на гранулах образуется отвердевшая оболочка. 3. Способ по любому из предыдущих пунктов, отличающийся тем, что он обеспечивает получение гранул с переменным распределением по размерам. 4. Способ по любому из предыдущих пунктов, отличающийся тем, что дисперсный материал и/или связующее содержат воду. 5. Способ по п.4, отличающийся тем, что связующее содержит воду до смешения с дисперсным и металлорудным материалами. 6. Способ по любому из предыдущих пунктов, отличающийся тем, что дисперсный материал на основе углерода и металлорудный материал в целом имеют максимальный размер частиц или класс крупности приблизительно 3 мм или менее. 7. Способ по любому из предыдущих пунктов, отличающийся тем, что дисперсным материалом на основе углерода является угольная пыль или угольная мелочь. 8. Способ по любому из предыдущих пунктов, отличающийся тем, что металлорудным материалом является железная руда. 9. Способ по п.8, отличающийся тем, что железной рудой является железорудная мелочь и/или пыль с размером частиц менее 2 мм. 10. Способ по любому из предыдущих пунктов, отличающийся тем, что дисперсным материалом на основе углерода является сочетание двух или более углеродсодержащих материалов. 11. Способ по любому из предыдущих пунктов, отличающийся тем, что он предполагает добавление одного или нескольких дополнительных ингредиентов. 12. Способ по п.11, отличающийся тем, что дополнительный ингредиент или каждый из дополнительных ингредиентов выбран из группы, в которую входят известь, неорганические связующие, цементы и добавки, придающие гидрофобные свойства. 13. Способ по любому из предыдущих пунктов, отличающийся тем, что дисперсный материал на основе углерода, металлорудный материал и связующее по меньшей мере частично смешивают с перемешиванием. 14. Способ по любому из предыдущих пунктов, отличающийся тем, что связующее наносят на дисперсный материал на основе углерода и металлорудный материал путем разбрызгивания. 15. Способ по любому из предыдущих пунктов, отличающийся тем, что гранулы имеют сферическую или эллипсоидную форму. 16. Способ по любому из предыдущих пунктов, отличающийся тем, что гранулы после окомкования подвергают сортировке. 17. Способ по любому из предыдущих пунктов, отличающийся тем, что окомкование осуществляют во вращающемся барабане. 18. Способ по любому из предыдущих пунктов, отличающийся тем, что он не требует какой-либо предварительной обработки дисперсного материала на основе углерода и/или металлорудного материала. 19. Способ по любому из предыдущих пунктов, отличающийся тем, что понижают влажность дисперсного материала на основе углерода предпочтительно до значения менее чем 5% от массы влаги в исходном дисперсном материале на основе углерода. 20. Способ по любому из предыдущих пунктов, отличающийся тем, что смешивание дисперсного материала на основе углерода, металлорудного материала и связующего происходит в процессе окомкования. 21. Гранулированный металлорудный продукт для непосредственного введения в печь, последующего нагревания и плавления, формуемый при температуре окружающей среды путем агломерирования дисперсного материала на основе углерода, металлорудного материала и связующего на основе силиката,содержащего одно или несколько поверхностно-активных веществ. 22. Гранулированный металлорудный продукт по п.21, образованный или получаемый способом по любому из пп.1-20.-8 015368 23. Гранулированный продукт по п.21 или 22, готовый к плавке. 24. Гранулированный продукт по любому из пп.21-23, отличающийся тем, что он содержит один или несколько серопоглощающих реагентов. 25. Гранулированный продукт по любому из пп.21-24, отличающийся тем, что металлорудным материалом является железорудная мелочь и/или пыль. 26. Гранулированный продукт по любому из пп.21-25, отличающийся тем, что гранула имеет отвердевшую оболочку. 27. Гранулированный продукт по любому из пп.21-26, отличающийся тем, что плотность гранулы изменяется от оболочки к сердцевине. 28. Гранулированный продукт по любому из пп.21-27, отличающийся тем, что гранула имееет сухую внутреннюю часть. 29. Гранулированный продукт по любому из пп.21-28, отличающийся тем, что после окомкования гранула имеет достаточную жесткость для обеспечения возможности работы с ней, складирования и/или транспортирования без существенного разрушения. 30. Гранулированный продукт по любому из пп.21-29, отличающийся тем, что дисперсным материалом на основе углерода является угольная пыль и/или угольная мелочь.

МПК / Метки

МПК: C22B 1/243, C22B 1/24, C22B 1/245, C22B 7/02

Метки: гранул, металлорудных, углеродсодержащих, производство

Код ссылки

<a href="https://eas.patents.su/10-15368-proizvodstvo-uglerodsoderzhashhih-metallorudnyh-granul.html" rel="bookmark" title="База патентов Евразийского Союза">Производство углеродсодержащих металлорудных гранул</a>

Предыдущий патент: Запорно-пломбировочное устройство

Следующий патент: Длинномерный шланг, способ и устройство для изготовления длинномерного шланга