Способ приготовления гранул мочевины

Формула / Реферат

1. Способ приготовления гранул мочевины в грануляторе с псевдоожиженным слоем посредством использования по меньшей мере одного подающего устройства для подачи расплава мочевины в виде пленки в псевдоожиженный слой твердых зародышей мочевины, после чего зародыши растут благодаря затвердеванию на них расплава мочевины, отличающийся тем, что процесс осуществляют в условиях, при которых количества биурета и воды в расплаве мочевины и в гранулах мочевины удовлетворяют следующему соотношению:

bmЧbg/wm(wm-wg)=0,1-20

где bm = мас.% биурета в расплаве мочевины;

bg = мас.% биурета в гранулах мочевины;

wm = мас.% воды в расплаве мочевины;

wg = мас.% воды в гранулах мочевины.

2. Способ по п.1, отличающийся тем, что величина частного в соотношении составляет 0,1-10.

3. Способ по п.1, отличающийся тем, что величина частного в соотношении составляет 0,2-5.

4. Способ по любому одному из пп.1-3, отличающийся тем, что расплав мочевины получают в испарителе и/или в нисходящем потоке испарителя.

5. Способ по любому одному из пп.1-4, отличающийся тем, что расплав мочевины получают посредством использования двух испарителей, расположенных последовательно, при этом часть расплава мочевины, выходящего из первого испарителя, подают во второй испаритель и часть расплава мочевины, выходящего из первого испарителя, соединяют с расплавом мочевины, выходящим из второго испарителя.

6. Способ по любому одному из пп.1-5, отличающийся тем, что воду добавляют к расплаву мочевины между испарителем и подающим устройством для получения расплава мочевины.

7. Способ по любому одному из пп.1-6, отличающийся тем, что обогащенный биуретом поток добавляют между испарителем и подающим устройством для получения расплава мочевины.

8. Способ по любому одному из пп.1-7, отличающийся тем, что между испарителем и подающим устройством установлена емкость, в которой получают расплав мочевины.

9. Способ по любому одному из пп.1-8, отличающийся тем, что температуру расплава мочевины повышают между испарителем и подающим устройством для получения расплава мочевины.

10. Способ по любому одному из пп.1-9, отличающийся тем, что расплав мочевины подают в псевдоожиженный слой в виде, по существу, замкнутой конической пленки.

11. Способ по любому одному из пп.1-10, отличающийся тем, что подающее устройство содержит центральный трубопровод для подачи расплава мочевины в псевдоожиженный слой и трубопровод, концентрический по отношению к центральному трубопроводу, через который подводят газовый поток.

12. Способ по любому одному из пп.1-11, отличающийся тем, что скорость расплава мочевины, когда он выходит из центрального канала подающего устройства, составляет между 10 и 25 м/с.

13. Способ по любому одному из пп.1-12, отличающийся тем, что расплав мочевины подают в псевдоожиженный слой в более высоком месте, чем газовый поток.

14. Способ по любому одному из пп.1-13, отличающийся тем, что газовый поток подают со скоростью 50-400 м/с под давлением подачи 0,11-0,74 МПа.

15. Способ по любому одному из пп.1-14, отличающийся тем, что отношение масс газового потока и расплава мочевины составляет 0,2-0,6.

Текст

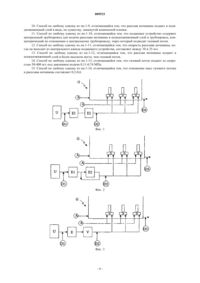

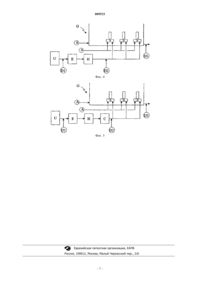

009533 Известны различные способы получения гранул мочевины. В прошлом преобладающим способом считался способ отверждения расплава разбрызгиванием, в котором расплав, по существу, безводной мочевины разбрызгивался для ее отверждения с верхней части колонны в поднимающийся поток воздуха при температуре окружающей среды, в котором капельки затвердевали с образованием так называемых прилов (кусочков). Эти кусочки имеют сравнительно малый максимальный диаметр, и механически они довольно непрочные. В настоящее время получают гранулы мочевины, имеющие больший размер и лучшие механические свойства, посредством грануляции расплава, по существу, безводной мочевины или водного раствора мочевины в псевдоожиженном слое, например, как описано в патенте США 4619843. В этом патенте описан способ приготовления гранул в псевдоожиженном слое посредством подачи расплава мочевины в псевдоожиженный слой из твердых зародышей мочевины, после чего зародыши растут за счет затвердевания расплава мочевины на зародышах. Способ подходит не только для приготовления гранул мочевины, но также для грануляции других материалов, таких как сера и нитрат аммония. Для подачи в псевдоожиженный слой используются подающие устройства, содержащие центральный канал, из которого жидкий материал подается как фактически замкнутая коническая пленка, и канал,концентрически расположенный по отношению к ней, через который вводится поток газа. Основным преимуществом этого способа является низкий расход энергии. Кроме мочевины расплав мочевины, подаваемый в псевдоожиженный слой, содержит воду. Расплав мочевины можно, например, получить посредством концентрации водной мочевины, содержащей пар,выходящий из установки для получения мочевины. Эту концентрацию получают при высоких температурах и/или низких давлениях. Условия проведения концентрации стимулируют образование биурета. Биурет является органическим побочным продуктом, который может быть получен во время производства мочевины. Он не оказывает неблагоприятного воздействия на здоровье человека или на окружающую среду. Во время грануляции в псевдоожиженном слое содержание биурета в мас.% всегда будет незначительно увеличиваться. Вода, присутствующая в расплаве мочевины, в значительной степени испаряется во время грануляции мочевины в псевдоожиженном слое. Присутствие воды в расплаве мочевины, используемом для грануляции мочевины в псевдоожиженном слое, имеет некоторые очень важные преимущества. Во-первых, концентрация расплава мочевины в испарителе перед его подачей в псевдоожиженный слой является более простой и менее энергоемкой, когда остается некоторое количество воды в расплаве мочевины. Во-вторых, испарение воды в псевдоожиженном слое улучшает тепловой баланс, так что требуется меньше сжижающего воздуха для охлаждения. В результате этого требуется меньшая очищающая секция для очистки сжижающего воздуха. Основным недостатком присутствия воды в расплаве мочевины является высокая концентрация гранулирующих добавок, которые должны присутствовать в расплаве мочевины, чтобы можно было сформировать гранулы мочевины из расплава в грануляторе с псевдоожиженным слоем. Гранулирующие добавки являются дорогими и опасными для здоровья и для окружающей среды. Примерами гранулирующих добавок, используемых для грануляции мочевины, являются формальдегид, метилолмочевина,форммочевина и гексаметилентетрамин. Гранулирующие добавки добавляются для уменьшения образования пыли во время грануляции, чтобы получить гранулы мочевины с удовлетворительными механическими свойствами и чтобы получить свободно текущие гранулы мочевины. Таким образом, недостатками известного способа приготовления гранул в псевдоожиженном слое согласно патенту США 4619843 являются следующие. Из расплава мочевины, которую подают в процесс грануляции, испаряется большее количество воды, конечный гранулированный продукт содержит меньше воды и меньшее количество биурета. Согласно указанному патенту США 4619843 расплав мочевины обычно концентрируют до концентрации расплава по меньшей мере 99,5 вес.% мочевины, содержание воды в конечном гранулированном продукте составляет 0,04 вес.%. Настоящее изобретение основано на обширных исследованиях, направленных на уменьшение концентрации гранулирующих добавок во время грануляции, но в то же время на поддержание или даже улучшение механических свойств гранул, таких как прочность на раздавливание и склонность к спеканию и свободно текущие свойства гранул. Другой задачей является уменьшение образования пыли. Неожиданно было обнаружено, что при грануляции в псевдоожиженном слое количество биурета и воды в расплаве мочевины и в гранулах мочевины подчиняется следующему соотношению:bmbg/wm(wm-wg)=0,1-20 где bm - количество биурета в мас.% в расплаве мочевины,bg - количество биурета в мас.% в гранулах мочевины,wm - количество воды в мас.% в расплаве мочевины,wg - количество воды в мас.% в гранулах мочевины; при этом требуемая концентрация гранулирующих добавок может быть существенно снижена. Во время грануляции гранулирующие добавки могут даже отсутствовать.-1 009533 Во время грануляции в псевдоожиженном слое величина вышеуказанного соотношения составляет 0,1-20, предпочтительно 0,1-10, наиболее предпочтительно 0,2-5. Когда величина вышеуказанного соотношения меньше 0,1, то всегда необходима большая концентрация гранулирующих добавок, а величина соотношения выше 20 приводит к недопустимо высоким затратам на энергопотребление, связанное с испарительной секцией и/или с повышенным выделением аммиака. Количества воды и биурета в расплаве мочевины могут быть получены посредством большого числа различных способов. Примеры этих способов приведены ниже. Количества (в мас.%) воды и биурета в расплаве мочевины могут быть получены в одном или более испарителей и/или в нисходящем потоке одного или более испарителей, которые размещены выше по потоку подающего устройства. Предпочтительно используются два испарителя, соединенных последовательно. Могут быть использованы все виды коммерчески доступных испарителей; например испарителиVOP-типа. Также между испарителем и подающим устройством к расплаву мочевины может добавляться вода, обогащенный водой раствор мочевины или поток раствора мочевины, обогащенного биуретом,чтобы повлиять на содержание в мас.% воды и биурета в расплаве мочевины. Содержание воды и биурета в мас.% также может быть получено в емкости, которая размещается между испарителем и подающим устройством. Биурет может быть получен в расплаве мочевины, когда температура расплава выше 130 С. Эта емкость может поддерживаться при температуре выше 130 С, и время нахождения расплава мочевины в ней может выбираться таким образом, чтобы расплав мочевины был получен с требуемым содержанием биурета в мас.%. Содержание воды и биурета (в процентах массовых) в расплаве мочевины между испарителем и подающим устройством может быть получено и другими способами, например нагреванием трубопровода, используемого для подачи расплава мочевины в подающее устройство. Предпочтительно, чтобы содержание воды и биурета (в мас.%) в расплаве мочевины было получено с использованием двух последовательно соединенных испарителей, в которых часть расплава мочевины,выходящего из первого испарителя, была подана во второй испаритель и часть расплава мочевины, выходящая из первого испарителя, была соединена с расплавом мочевины, выходящим из второго испарителя. В этом заключается преимущество, при котором количества воды и биурета в расплаве мочевины могут быть легко изменены посредством изменения части расплава мочевины, которая выходит из первого испарителя во второй испаритель. Подающее устройство подает расплав мочевины в виде пленки в псевдоожиженный слой твердых зародышей мочевины, в результате чего зародыши растут за счет отвердевания расплава мочевины на зародышах. Расплав мочевины должен подаваться в псевдоожиженный слой в виде пленки для предотвращения образования пыли. В принципе, пленка может иметь самую различную форму, но предпочтительной является форма в виде, по существу, замкнутого конуса. Расплав мочевины вводится в псевдоожиженный слой зародышей снизу вверх с помощью по меньшей мере одного подающего устройства, имеющего центральный канал, через который поступает расплав, и концентрически расположенный относительно последнего канал, через который подается газовый поток, направленный вверх с линейной скоростью, превышающей скорость сжижающего газа. Газовый поток создает разреженную зону в слое над подающим устройством. После выхода из центрального канала расплав мочевины поступает в разреженную зону. Перед попаданием на пленку газовый поток всасывает зародыши из слоя, переносит их и тем самым снижает свою скорость, поэтому как пленка, так и газовый поток отклоняются при ударе, а переносимые зародыши проникают в пленку и таким образом увлажняются небольшим количеством расплава мочевины, который затем в разреженной зоне может затвердеть в такой степени, что после выхода из разреженной зоны частицы будут достаточно сухими для исключения их слипания. Замкнутую коническую пленку можно, в принципе, получить различными способами. Например,расплав мочевины можно превратить в пленку с помощью конусной части в конце выпускного канала. Предпочтительно, чтобы коническая пленка была получена посредством обеспечения вращательного движения расплаву мочевины. Кроме обеспечения вращательной скорости материалу также важно гидростатическое давление на расплав мочевины. Вообще расплав мочевины может быть подан при гидростатическом давлении от 0,15 до 0,60 МПа, в частности от 0,18 до 0,40 МПа. Предпочтительно используется подающее устройство, имеющее вращающуюся камеру. Следует отметить, что для получения гладкой поверхности пленки скорость расплава вообще должна быть максимально 30 м/с и предпочтительно 10-25 м/с. Газовый поток захватывает зародыши и тем самым замедляется перед ударом о пленку. Это предпочтительно достигается посредством ввода канала для газа в псевдоожиженный слой в том его месте,которое находится ниже, чем центральный канал. Таким образом газовый поток может переносить зародыши вдоль незначительного расстояния и сообщать им определенную скорость, перед тем как они ударяются о пленку. Это так называемое свободное расстояние может изменяться в широких пределах, например от 0,5 до 5,0 см. Предпочтительно, чтобы использовалось свободное расстояние от 1 до 4 см. В настоящем способе в качестве газового потока предпочтительно используют воздух, подаваемый со скоростью по меньшей мере 50 м/с, в частности 50-400 м/с, обычно при давлении подачи от 0,11 до-2 009533 0,74 МПа. Температура такого газового потока может изменяться. Вообще, используется газовый поток,который имеет температуру, приблизительно равную температуре расплава мочевины. Требуемое количество такого газового потока в настоящем изобретении чрезвычайно мало. Вообще используется отношение масс газа и расплава мочевины, составляющее между 0,1 и 0,8, в частности между 0,2 и 0,6. После выхода из канала для газа газовый поток засасывает зародыши из слоя и переносит их. Скорость газового потока тем самым уменьшается, а зародыши приобретают некоторую скорость, например от 0,1 до 10 м/с. Когда пленка и газовый поток соударяются, зародыши, переносимые газовым потоком, летят вперед почти прямо, то есть через пленку из-за своей массы. Эти зародыши тем самым увлажняются тонким слоем расплава мочевины, который полностью или почти полностью затвердевает в разреженной зоне. Количество захваченного расплава мочевины зависит помимо всего прочего от толщины пленки и от диаметра частиц. Газовый поток не только переносит частицы, но также служит для создания разреженной зоны над подающим устройством. Эта зона должна быть достаточной высоты, чтобы расплав мочевины на частицах мог в достаточной степени затвердеть, например около 30 см, но, с другой стороны, необходимо исключить локальные нарушения поверхности слоя в связи с риском пылеобразования. Эти условия определяются массой и скоростью газового потока и высотой слоя, которая, например, составляет от 40 до 100 см. В качестве зародышей во псевдоожиженном слое могут быть использованы, в принципе, все виды гранул, например кусочки, отдельно приготовленные из части расплава мочевины, который должен распыляться, или из расплава, полученного посредством расплавления более крупной фракции после просеивания гранулята. Предпочтительно, чтобы в качестве зародышей использовались гранулы, которые были получены во время просеивания и/или измельчения небольшой части гранулята, полученного из слоя. Средний диаметр этих зародышей может быть различным, частично в зависимости от природы материала для грануляции и особенно от требуемого размера частиц продукта. Количество вводимых зародышей также может быть различным. Слой зародышей поддерживается в ожиженном состоянии вверх направленным газом, в частности воздухом. Этот сжижающий газ должен иметь минимальную поверхностную скорость, которая обеспечивала бы поддержание всего слоя в ожиженном состоянии. С другой стороны, эта скорость не должна быть слишком высокой, чтобы не происходило образование очень мелких частиц. Изобретение будет подробно объяснено со ссылкой на прилагаемые чертежи. На фиг. 1-5 показаны установки, в которых осуществляются различные способы приготовления гранул мочевины в соответствии с изобретением.D1-D3 указывают возможные места размещения дозирующих устройств для гранулирующих добавок. На фиг. 1 U показывают установку для осуществления способа производства мочевины, в котором получают расплав мочевины. В этом расплаве мочевины bm составляет 0,4 мас.% биурета, a wm - 20 мас.% воды. Расплав мочевины вводят в испаритель (Е 1) для получения bm с 0,7 мас.% биурета и wm с 5 мас.% воды и затем в испаритель (Е 2) для получения bm с 0,9 мас.%, биурета и wm с 1,3 мас.% воды. После испарителя расплав мочевины подают в распылительные устройства (S), в гранулятор (G). В распылительных устройствах расплав мочевины распыляют вместе с потоком воздуха (А). В гранулятор также подают ожижающий воздух. Получают гранулы с bg 0,92 мас.% биурета и wg 0,1 мас.% воды. Величина вышеприведенного соотношения составляет 0,53. На фиг. 2 представлена установка для осуществления способа приготовления гранул мочевины в соответствии с фиг. 1. В первый испаритель вводят расплав мочевины с bm 0,4 мас.% биурета и wm 20 мас.% воды. Расплав мочевины, выходящий из первого испарителя, имеет bm 0,7 мас.% биурета и wm 5 мас.% воды, и 75% этого расплава вводят во второй испаритель. После второго испарителя получают поток с bm 0,9 мас.% биурета и wm 1,3 мас.% воды. Этот поток расплава мочевины соединяют с остальным расплавом мочевины, выходящим из первого испарителя, что приводит к получению расплава мочевины с bm 0,85 мас.% биурета и wm 2,2 мас.% воды, который вводят в распылительные устройства. Получают гранулы с bg 0,88 мас.% биурета и wm 0,3 мас.% воды. Величина вышеприведенного соотношения составляет 0,18. На фиг. 3 представлена установка для осуществления способа приготовления гранул мочевины в соответствии с фиг. 1, в котором после испарителя расположена емкость (V) для дальнейшей обработки расплава мочевины. Расплав мочевины, поступающий в испаритель, имеет bm 0,4 мас.% биурета и wm 20 мас.% воды. После испарителя получают расплав мочевины с bm 0,7 мас.% биурета и wm 2 мас.% воды. В емкости расплав мочевины поддерживают при температуре 135 С в течение 10 мин, а затем его подают в распылительные устройства. Величины bm и wm в распыляемом расплаве мочевины составляют, соответственно, 1,2 и 2 мас.%. Получают гранулы с bm 1,3 мас.% и wm 0,3 мас.%. Величина вышеприведенного соотношения составляет 0,42. На фиг. 4 показана установка для осуществления способа приготовления гранул мочевины в соответствии с фиг. 1, в котором после испарителя размещено нагревательное устройство (Н) для дальнейшей обработки расплава мочевины. Содержание биурета и воды в мас.% в расплаве мочевины, посту-3 009533 пающем в испаритель, составляет, соответственно, 0,4 и 20. После испарителя получают расплав мочевины с bm 0,9 мас.% и wm 1,0 мас.%. В нагревательном устройстве расплав мочевины поддерживают при температуре 150 С в течение 1 мин, затем его подают в распылительные устройства. Величины bm и wm в распыляемом расплаве мочевины, соответственно, составляют 2,5 и 1,0 мас.%. Получают гранулы с bm 2,6 мас.% и wm 0,1 мас.%. Величина вышеприведенного соотношения составляет 7,2. На фиг. 5 показана установка для осуществления способа приготовления гранул мочевины в соответствии с фиг. 1, в котором после испарителя размещены нагревательное устройство (Н) и холодильник(С) для дальнейшей обработки расплава мочевины. Содержание биурета и воды в мас.% в расплаве мочевины, поступающем в испаритель, составляет, соответственно, 0,4 и 20. После испарителя получают расплав мочевины с bm 0,8 мас.% и wm 1,5 мас.%. В нагревательном устройстве расплав мочевины поддерживают при температуре 160 С в течение 30 с, затем его подают в холодильник. В холодильнике расплав мочевины поддерживают при температуре 135 С в течение 10 с, затем его подают в распылительные устройства. В распыляемом расплаве мочевины bm составляет 2,2 мас.% и wm составляет 1,5 мас.%. Были получены гранулы с bm 2,3 мас.% и wm 0,2 мас.%. Величина вышеприведенного соотношения составляет 2,59. Примеры Механические свойства гранулята, полученного в грануляторе, характеризуются целым рядом параметров качества. Одним таким параметром качества является прочность гранулы на раздавливание,определяемая как давление, при котором гранула разламывается на мелкие частицы. Прочность на раздавливание гранулы важна при манипулировании и хранении продукта из мочевины на этапе между заводом-изготовителем и конечным пользователем. Чтобы обеспечить соответствие продукта требованиям пользователя (таким, как легкое обращение, хорошая распределяемость, низкие потери или отсутствие потерь при применении), для конечного пользователя также важна прочность на раздавливание гранулята на заводе-изготовителе, которая должна быть больше 2 МПа и предпочтительно больше 3 МПа. Следует отметить, что на прочность на раздавливание полученного гранулята можно влиять посредством изменения параметров в вышеприведенном соотношении. При величине вышеприведенного соотношения выше 0,1 может быть получен гранулят с хорошей прочностью на раздавливание при значительно более низком дозированном содержании гранулирующих добавок или даже без них. Пример А. В установке по способу, показанному на фиг. 1, используется гранулятор с псевдоожиженном слоем, включающий подающее устройство, которое подает расплав мочевины в виде, по существу, замкнутой конической пленки. В это подающее устройство вводят расплав мочевины, имеющий bm 0,9 мас.% иwm 1,3 мас.% Величины bg и wg в гранулах составляют в мас.% 0,92 и 0,1. Величина соотношения составляет 0,52. Без добавления какого-либо количества формальдегида прочность на раздавливание полученных гранул мочевины имеет подходящую величину 3,0 МПа. После добавления 0,2 мас.% формальдегида (по отношению ко всему количеству расплава, вводимому в подающее устройство) прочность на раздавливание гранул мочевины повысилась до 4,2 МПа. Сравнительный пример 1. Гранулы мочевины приготавливают таким же способом, как и описанный в примере А. С использованием только испарителя Е 1 для обработки расплава мочевины расплав мочевины с bm 0,7 мас.% и wm 5,0 мас.% вводят в подающее устройство. Получают гранулы с bg 0,7 мас.% и wg 1,0 мас.%. Величина соотношения составляет 0,024. 0,5 мас.% формальдегида (по отношению ко всему расплаву, вводимому в подающее устройство) добавляют через дозирующее устройство D1. Получают гранулы мочевины с неподходящей прочностью на раздавливание 0,7 МПа. Когда дозированное добавление формальдегида было прекращают, прочность на раздавливание гранул мочевины уменьшается даже до более низкой величины 0,5 МПа. Другим важным механическим свойством полученного гранулята является его склонность к спеканию. Неспекаемый, свободно текущий продукт важен для обеспечения легкого обращения с ним и минимальных утечек продукта во время транспортировки, а также при его конечном использовании. Наиболее распространенным конечным использованием мочевины являются удобрения. В большинстве стран удобрения распределяются по земле посредством прокатывания механических устройств. Очень важно, чтобы в этих механических устройствах мочевина могла свободно протекать и была свободна от комков. Комки в грануляте мочевины или несвободное протекание гранулята приводит к неравномерному распределению удобрения по земле и к отрицательному влиянию на урожай зерновых на тех землях,где использовалось более низкое, чем среднее, дозирование удобрений. Склонность к спеканию мочевины, например, может быть измерена с помощью испытания, при котором образец гранулята хранится в течение некоторого времени при определенном давлении. Давление, которое требуется для разламывания образца после этого хранения, является мерой склонности гранулята к спеканию. Чем выше это давление разламывания, тем больше склонность продукта к спеканию. Вообще, склонность к спеканию должна быть меньше 0,8 бар, чтобы применение удобрения конечным пользователем было без затруднений. Хорошо известно, что склонность к спеканию гранулята мочевины может быть уменьшена добавлением гранулирующих добавок. Также известно, что склонность к спеканию гранулята мочевины может-4 009533 быть уменьшена посредством покрытия поверхности гранулята поверхностно-активными компонентами. Для этой цели иногда на поверхность гранулята мочевины распыляются водные растворы омыляющего вещества (такого, как алкилсульфонат или алкилсульфат). Недостатком этого вида защиты поверхности гранулята является высокая стоимость этих добавок. Таким образом, на склонность к спеканию гранулята мочевины может также влиять величина вышеприведенного соотношения между содержаниями биурета и воды. Посредством выбора правильных содержаний биурета и воды может быть получен гранулированный продукт с хорошим или отличным неспекающим поведением без дозированного добавления вышеприведенных добавок или при значительно уменьшенных количествах таких добавок. Пример В. В установке для осуществления способа, показанной на фиг. 5, используется гранулятор с псевдоожиженным слоем, содержащий подающее устройство, которое подает расплав мочевины в виде, по существу, замкнутой конической пленки. С этим подающим устройством может быть получен расплав мочевины с bm 2,2 мас.% и wm 1,5 мас.%. В гранулах bm был 2,3 мас.% и wm был 0,2 мас.%. Величина соотношения составляет 2,59. Склонность к спеканию этих гранул мочевины имеет подходящую величину(0,4 бар). После добавления только 0,05% водного раствора этилгексилсульфата через дозирующее устройство D3 склонность к спеканию гранул мочевины составляла меньше 0,1 бар. Таким образом можно избежать применения токсичного раствора формальдегида, а стоимость дозированного добавления дорогого этилгексилсульфата была уменьшена наполовину по сравнению со сравнительным экспериментом 2. Сравнительный эксперимент 2. Испарительная секция между установкой для получения мочевины и подающим устройством в гранулятор была модифицирована таким образом, как показано на фиг. 1, т.е. снабжена только одним испарителем. В это подающее устройство вводится расплав мочевины, имеющий bm 0,7 мас.% и wm 5,0 мас.%. Величина соотношения составляет 0,024. 0,5 мас.% формальдегида (по отношению ко всему расплаву, вводимому в подающее устройство) добавляется посредством дозирующего устройства D1. 0,1 мас.% водного раствора этилгексилсульфата(по отношению к всему расплаву, вводимому в подающее устройство) добавляется к грануляту посредством дозирующего устройства D3. Получают гранулы мочевины с хорошим неспекающим свойством(склонность к спеканию меньше 0,1 бар). Когда дозирование формальдегида и этилгексилсульфата прекращается, склонность к спеканию гранул мочевины оказывается полностью неприемлемой (склонность к спеканию 2 бара). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ приготовления гранул мочевины в грануляторе с псевдоожиженным слоем посредством использования по меньшей мере одного подающего устройства для подачи расплава мочевины в виде пленки в псевдоожиженный слой твердых зародышей мочевины, после чего зародыши растут благодаря затвердеванию на них расплава мочевины, отличающийся тем, что процесс осуществляют в условиях,при которых количества биурета и воды в расплаве мочевины и в гранулах мочевины удовлетворяют следующему соотношению:wg = мас.% воды в гранулах мочевины. 2. Способ по п.1, отличающийся тем, что величина частного в соотношении составляет 0,1-10. 3. Способ по п.1, отличающийся тем, что величина частного в соотношении составляет 0,2-5. 4. Способ по любому одному из пп.1-3, отличающийся тем, что расплав мочевины получают в испарителе и/или в нисходящем потоке испарителя. 5. Способ по любому одному из пп.1-4, отличающийся тем, что расплав мочевины получают посредством использования двух испарителей, расположенных последовательно, при этом часть расплава мочевины, выходящего из первого испарителя, подают во второй испаритель и часть расплава мочевины,выходящего из первого испарителя, соединяют с расплавом мочевины, выходящим из второго испарителя. 6. Способ по любому одному из пп.1-5, отличающийся тем, что воду добавляют к расплаву мочевины между испарителем и подающим устройством для получения расплава мочевины. 7. Способ по любому одному из пп.1-6, отличающийся тем, что обогащенный биуретом поток добавляют между испарителем и подающим устройством для получения расплава мочевины. 8. Способ по любому одному из пп.1-7, отличающийся тем, что между испарителем и подающим устройством установлена емкость, в которой получают расплав мочевины. 9. Способ по любому одному из пп.1-8, отличающийся тем, что температуру расплава мочевины повышают между испарителем и подающим устройством для получения расплава мочевины.-5 009533 10. Способ по любому одному из пп.1-9, отличающийся тем, что расплав мочевины подают в псевдоожиженный слой в виде, по существу, замкнутой конической пленки. 11. Способ по любому одному из пп.1-10, отличающийся тем, что подающее устройство содержит центральный трубопровод для подачи расплава мочевины в псевдоожиженный слой и трубопровод, концентрический по отношению к центральному трубопроводу, через который подводят газовый поток. 12. Способ по любому одному из пп.1-11, отличающийся тем, что скорость расплава мочевины, когда он выходит из центрального канала подающего устройства, составляет между 10 и 25 м/с. 13. Способ по любому одному из пп.1-12, отличающийся тем, что расплав мочевины подают в псевдоожиженный слой в более высоком месте, чем газовый поток. 14. Способ по любому одному из пп.1-13, отличающийся тем, что газовый поток подают со скоростью 50-400 м/с под давлением подачи 0,11-0,74 МПа. 15. Способ по любому одному из пп.1-14, отличающийся тем, что отношение масс газового потока и расплава мочевины составляет 0,2-0,6.

МПК / Метки

МПК: B01J 2/16

Метки: приготовления, мочевины, гранул, способ

Код ссылки

<a href="https://eas.patents.su/8-9533-sposob-prigotovleniya-granul-mocheviny.html" rel="bookmark" title="База патентов Евразийского Союза">Способ приготовления гранул мочевины</a>

Предыдущий патент: Не курительная электронная распылительная сигарета

Следующий патент: Устройство и способ для идентификации автомобиля

Случайный патент: Производные 6-циклоамино-3-(пиридазин-4-ил)имидазо[1,2-b]пиридазина, их получение и их применение в терапии