Длинномерный шланг, способ и устройство для изготовления длинномерного шланга

Номер патента: 15369

Опубликовано: 31.08.2011

Авторы: Витц Джоэл Эрон, Холл Джерард Энтони, Кокс Дэвид, Смит Ричард

Формула / Реферат

1. Шланг, содержащий трубчатый участок шланга, продолжающийся непрерывно между двумя концевыми фитингами, в котором упомянутый трубчатый участок шланга содержит множество трубчатых гофрированных или рифленых секций, скрепленных встык, и по меньшей мере один защитный и/или армирующий слой, расположенный вокруг упомянутых гофрированных или рифленых секций, в котором внутренний диаметр участка шланга составляет по меньшей мере 200 мм и длина участка шланга составляет по меньшей мере 30 м.

2. Шланг по п.1, в котором длина участка шланга составляет по меньшей мере 35 м.

3. Шланг по п.1, в котором длина участка шланга составляет от 30 до 50 м.

4. Шланг по пп.1, 2 или 3, в котором внутренний диаметр участка шланга составляет по меньшей мере 300 мм.

5. Шланг по пп.1, 2 или 3, в котором внутренний диаметр участка шланга составляет по меньшей мере 400 мм.

6. Шланг по пп.1, 2 или 3, в котором внутренний диаметр участка шланга составляет от 400 до 600 мм.

7. Шланг по пп.1, 2 или 3, в котором длина участка шланга составляет от 30 до 50 м и внутренний диаметр участка шланга составляет от 400 до 600 мм.

8. Шланг, содержащий трубчатый участок шланга, продолжающийся непрерывно между двумя концевыми фитингами, в котором упомянутый трубчатый участок шланга содержит множество трубчатых гофрированных или рифленых секций, скрепленных встык, и по меньшей мере один защитный и/или армирующий слой, расположенный вокруг упомянутых гофрированных или рифленых секций, в котором внутренний диаметр участка шланга составляет по меньшей мере 300 мм и длина участка шланга составляет по меньшей мере 5 м.

9. Шланг по п.8, в котором длина участка шланга составляет по меньшей мере 10 м.

10. Шланг по п.8, в котором длина участка шланга составляет по меньшей мере 30 м.

11. Шланг по пп.8, 9 или 10, в котором внутренний диаметр участка шланга составляет по меньшей мере 400 мм.

12. Шланг по пп.8, 9 или 10, в котором внутренний диаметр участка шланга составляет от 400 до 600 мм.

13. Шланг по п.8, в котором длина участка шланга составляет от 10 до 50 м, а внутренний диаметр участка шланга составляет от 400 до 600 мм.

14. Шланг по любому из предыдущих пунктов, дополнительно содержащий второй трубчатый гофрированный слой, расположенный вокруг первого трубчатого гофрированного слоя.

15. Шланг по п.14, дополнительно содержащий изоляционный слой между первым и вторым гофрированным слоями, а в промежутке между первым и вторым гофрированными слоями создан вакуум.

16. Шланг по п.14 или 15, в котором вокруг второго трубчатого гофрированного слоя обеспечен армированный слой.

17. Шланг по пп.14, 15 или 16, в котором концевые фитинги обеспечены на каждом конце шланга.

18. Шланг по любому из предыдущих пунктов, который способен функционировать без утечки при давлении выше 500 кПа.

19. Шланг по любому из предыдущих пунктов, который способен функционировать без утечки при давлении выше 1000 кПа.

20. Шланг по п.18 или 19, который способен функционировать без утечки при температуре от -100 до

-220°С.

21. Применение шланга по любому из предыдущих пунктов при давлении от 500 до 2500 кПа без протекания шланга.

22. Применение шланга по любому из пп.1-20 при давлении от 1000 до 2000 кПа без протекания шланга.

23. Применение по п.21 или 22 при температуре от -100 до -220°С.

24. Применение по п.21 или 22 при температуре от -100 до -200°С.

25. Способ изготовления шланга, причем упомянутый шланг содержит трубчатый участок шланга, продолжающийся непрерывно между двумя концевыми фитингами, в котором упомянутый трубчатый участок шланга содержит множество трубчатых гофрированных или рифленых секций, скрепленных встык, и по меньшей мере один защитный и/или армирующий слой, расположенный вокруг упомянутых гофрированных или рифленых секций, причем упомянутый способ содержит стадии, на которых сдвигают первую трубчатую гофрированную или рифленую секцию вдоль неметаллического сердечника; сдвигают вторую гофрированную или рифленую секцию вдоль указанного неметаллического сердечника так, чтобы один конец второй гофрированной или рифленой секции взаимодействовал с одним концом первой гофрированной или рифленой секции; скрепляют концы гофрированных или рифленых секций; наносят по меньшей мере один защитный и/или армирующий слой на гофрированные или рифленые секции; прикрепляют соответствующий один из концевых фитингов к каждому концу участка шланга и удаляют шланг с неметаллического сердечника.

26. Способ по п.25, в котором сердечник имеет достаточную жесткость на изгиб, чтобы сохраняться достаточно прямым, чтобы смежные гофрированные или рифленые секции участка шланга могли быть, по существу, выровнены вокруг, по существу, всей окружной поверхности его концов до скрепления гофрированных или рифленых секций вместе.

27. Способ по п.25 или 26, в котором сердечник выполнен из материала на основе бумаги, материала на основе дерева, или материала на основе полимера или смеси этих материалов.

28. Способ по пп.25, 26 или 27, в котором сердечник выполнен из картона.

29. Способ по любому из пп.25-28, в котором сердечник изготовлен из материала, имеющего отношение модуля Юнга (Е) к плотности (r) в диапазоне 0,3-10 ГПа×м3/Мг.

30. Способ по любому из пп.25-28, в котором сердечник изготовлен из материала, имеющего от 0,8 до 3 ГПа×м3/Мг.

31. Способ по п.25 или 26, в котором сердечник изготовлен из композиционного материала, имеющего отношение Модуля Юнга (Е) к плотности (r) в диапазоне 20-22 ГПа×м3/Мг и плотность в диапазоне 1,0-3,0 Мг/м3.

32. Способ по любому из пп.25-31, в котором сердечник имеет, по существу, цилиндрическую форму.

33. Способ по любому из пп.25-32, в котором сердечник является полым так, чтобы приводной вал мог быть расположен по длине в пределах сердечника.

34. Способ по любому из пп.25-33, в котором втулка расположена, по меньшей мере, на одном конце сердечника, причем расположение ее такое, что втулка жестко прикреплена к сердечнику, посредством чего вращение втулки вызывает вращение сердечника.

35. Способ по п.34, зависящий от п.33, в котором приводной вал предпочтительно прикреплен к одной или каждой втулке и имеет выступающий конец, который может быть соединен с приводным двигателем, посредством чего вращение приводного вала вызывает вращение одной или каждой втулки и, таким образом, вращение сердечника.

36. Способ по любому из пп.25-35, в котором сердечник представляет собой разрушаемый сердечник для облегчения снятия шланга с сердечника.

37. Способ по любому из пп.25-36, в котором до сборки шланга на сердечник может быть предварительно нанесено средство, чтобы способствовать удалению готового шланга с сердечника.

38. Способ по любому из пп.25-37, в котором сердечник имеет внешний диаметр по меньшей мере 200 мм.

39. Способ по любому из пп.25-38, в котором сердечник имеет внешний диаметр по меньшей мере 300 мм.

40. Способ по любому из пп.25-39, в котором сердечник имеет длину по меньшей мере 5 м.

41. Способ по любому из пп.25-40, в котором сердечник имеет длину по меньшей мере 30 м.

42. Устройство для изготовления шланга такого типа, который содержит трубчатый участок шланга, продолжающийся непрерывно между двумя концевыми фитингами, в котором упомянутый трубчатый участок шланга содержит множество трубчатых гофрированных или рифленых секций, скрепленных встык, и по меньшей мере один защитный и/или армирующий слой, расположенный вокруг упомянутых гофрированных или рифленых секций, причем упомянутое устройство содержит полый, по существу, цилиндрический неметаллический сердечник, вокруг которого может быть расположен шланг; втулку, расположенную на каждом конце сердечника, причем втулки прикреплены к сердечнику, посредством чего вращающий момент, приложенный к втулкам, передан сердечнику, чтобы вращать сердечник относительно его продольной оси; и приводной вал, продолжающийся внутри сердечника вдоль его длины, при этом приводной вал соединен с втулками, посредством чего вращающий момент, приложенный к приводному валу, передается втулкам, чтобы вращать втулки, при этом приводной вал выступает наружу от втулок и сердечника по меньшей мере на одном конце сердечника.

43. Устройство по п.42, в котором сердечник имеет достаточную жесткость на изгиб, чтобы сохраняться достаточно прямым, чтобы смежные гофрированные или рифленые секции участка шланга могли быть, по существу, выровнены вокруг, по существу, всей окружной поверхности его концов до скрепления гофрированных или рифленных секций вместе.

44. Устройство по п.42 или 43, в котором сердечник выполнен из материала на основе бумаги, материала на основе дерева или материала на основе полимера или смеси этих материалов.

45. Устройство по п.44, в котором сердечник выполнен из картона.

46. Устройство по любому из пп.42-45, в котором сердечник изготовлен из материала, имеющего отношение модуля Юнга (Е) к плотности (r) в диапазоне 0,3-10 ГПа×м3/Мг.

47. Устройство по любому из пп.42-45, в котором сердечник изготовлен из материала, имеющего 0,8-3,0 ГПа×м3/Мг.

48. Устройство по п.42 или 43, в котором сердечник изготовлен из композиционного материала, имеющего отношение Модуля Юнга (Е) к плотности (р) в диапазоне 20-22 ГПа×м3/Мг и плотность в диапазоне 1,0-3,0 Мг/м3.

49. Устройство по любому из пп.42-48, в котором сердечник имеет внешний диаметр по меньшей мере 200 мм.

50. Устройство по любому из пп.42-49, в котором сердечник имеет внешний диаметр по меньшей мере 300 мм.

51. Устройство по любому из пп.42-50, в котором сердечник имеет длину по меньшей мере 5 м.

52. Устройство по любому из пп.42-51, в котором сердечник имеет длину по меньшей мере 30 м.

53. Устройство по любому из пп.42-52, в котором приводной вал выступает наружу от втулок и сердечника на каждом конце сердечника.

54. Устройство по любому из пп.42-53, дополнительно содержащее приводной двигатель, выполненный с возможностью вращения приводного вала.

Текст

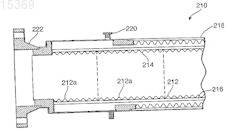

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента ДЛИННОМЕРНЫЙ ШЛАНГ, СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНОГО ШЛАНГА Изобретение относится к гофрированному шлангу, который выполнен с возможностью использования без утечки и который имеет большую длину и/или диаметр, чем было ранее достижимо. Гофрированный шланг (210) содержит внутренний трубчатый гофрированный слой(212) и внешний трубчатый гофрированный слой (214). Изолирующий слой (216) обеспечен между гофрированными слоями (212 и 214). Армированный слой (218) обеспечен вокруг внешнего гофрированного слоя (214), чтобы дополнительно улучшить изоляцию. Шланг может иметь длину более 30 м и диаметр более 400 мм. Также описаны способ и аппарат для изготовления шланга,который предусматривает использование неметаллического сердечника.(71)(73) Заявитель и патентовладелец: БиЭйчПи БИЛЛИТОН ПЕТРОЛЕУМ ПТИ ЛТД. (AU) 015369 Это изобретение относится к шлангу, а точнее - к длинномерному шлангу, и к способу и устройству(аппарату) для изготовления длинномерного шланга. Изобретение особенно связано со шлангом, который может быть использован в криогенных условиях. Обычные применения для шланга включают перекачку текучих сред из резервуара текучей среды под давлением. Примеры содержат подачу отечественной обогревающей нефти или сжиженного пропана в бойлер; транспортировку произведенных нефтепромысловых жидкостей и/или газов от стационарной или плавучей промысловой платформы в грузовой трюм корабля или из грузового трюма корабля в хранилище, расположенное на берегу; поставку топлива гоночным автомобилям, особенно во время дозаправки на "Формуле-1"; и передачу корродирующих текучих сред, таких как серная кислота. Хорошо известно использование шланга для транспортировки текучих сред, таких как сжиженные газы, при низкой температуре. Такой шланг обычно использован, чтобы транспортировать сжиженные газы, такие как сжиженный природный газ (СПГ) и сжиженный пропан (СП). Множество применений шланга требуют, чтобы шланг был армирован вдоль его длины. Это особенно относится к транспортировке произведенных жидкостей и/или упомянутых выше газов. Без дополнительного армирования известный шланг часто не способен удержать свой собственный вес или вес текучей среды, содержащейся в нем. Существуют три основных типа шланга, которые использованы для широкопросветных применений для передачи текучих сред при повышенном давлении (например, по меньшей мере 2 бар избыточного давления), а именно: 1) резиновый (резиновые оболочки, вулканизированные для создания каркаса шланга); 2) сильфон (гофрированная стальная трубка); 3) композитный (пленки и ткань между двумя спиральными проволоками). Настоящее изобретение направлено на гофрированные шланги. Резиновые шланги отличаются от композитных и гофрированных шлангов тем, что у них нет стального компонента на внутренней поверхности. Резиновые шланги обычно производятся посредством накручивания многочисленных слоев резиновых материалов и небольшого количества слоев из стали и ткани на сердечник, покрытый разделяющим средством. В некоторых резиновых шлангах используют штампованный резиновый внутренний слой на сердечнике в качестве самого внутреннего слоя и после этого дальнейшее наматывание. Другие резиновые шланги для сопротивления смятию содержат в оболочке взаимно сцепленный каркас. Собранная конструкция затем вулканизирована, таким образом соединяя намотанные слои резины вместе. Шланг в законченной сборке, содержащий концевые фитинги, которые также находятся на сердечнике и встроены в корпус шланга, удален с сердечника при натягивании и вращении. Во время этого процесса извлечения шланг и сердечник удержаны посредством ряда валков. Резиновые шланги обычно изготавливаются длиной до 12 м и с просветом по меньшей мере до 1,2 м. В основном традиционный способ изготовления для гофрированных и композитных шлангов такой же, как и для резинового шланга. Гофрированный шланг изготовлен в виде секций, удерживаемых на стальном сердечнике, и если необходимы изолирующие или защитные слои, они будут обернуты вокруг гофрированной трубки. Композитный шланг обычно изготовлен посредством спирального наматывания стальной проволоки на стальной сердечник вместе с множеством слоев пленки и ткани. Затем полученное изделие сформировано в корпус шланга посредством использования второй спиральной проволоки. Гофрированный и композитный шланги широко доступны с просветом до 200 мм и с длинами приблизительно до 30 м. Однако трудно изготовить и извлечь большепросветный шланг более чем 400 мм любого из этих типов разумной длины более чем 10 м, используя традиционные технологии производства. С резиновыми шлангами дело обстоит не так, поскольку у них нет внутреннего стального компонента. Гофрированный и композитный шланги в настоящее время производятся на стальных сердечниках,которые для небольших диаметров работают хорошо и являются промышленным стандартом, но когда диаметр увеличивается, эффект трения резко увеличивается. Поверхностная область контакта между шлангом и сердечником с диаметром линейно увеличивается, но вес сердечника увеличивается приблизительно с квадратом диаметра. Результатом этих двух факторов является трение между шлангом и сердечником, так как во время извлечения вес сердечника проходит через шланг. Другие факторы, влияющие на легкость извлечения, содержат истирание контактных поверхностей стального сердечника и стальной проволоки; коэффициент трения между этими двумя материалами; вес шланга; использование опорных валков, обычно ведущее к отклонению сердечника. Попытки изготовить шланги с использованием традиционных технологий привели к шлангам, которые имеют требуемый просвет, но слишком коротки или имеют требуемый просвет и длину, но были повреждены во время извлечения. Также имело место то, что сердечник был поврежден во время извлечения и, таким образом, этот процесс был бы непрактичным и неэкономным для промышленного применения.-1 015369 Гофрированный шланг описан во многих прототипах, включая, например, US2004112454 иUS2004146676. Как обсуждено выше, гофрированный шланг отличается внутренней металлической конструкцией, которая является трудноудаляемой с сердечника во время производственного процесса. В результате существует практический предел размера шланга, который может быть изготовлен в прототипе, в то же самое время сохраняя способность работать в агрессивных средах, таких как условия низкой и высокой температуры, и в применении на море. Гибкий трубопровод также описан в US 538728,US 5893681 и SU 396271.GB 2303574, DE 2948416, JP 08336845, JP 08011138 и JP 03075132 раскрывают способ изготовления шланга или трубки, но они не раскрывают изготовление гофрированного шланга. Гофрированный шланг изготовлен непосредственно на металлическом сердечнике, сердечник может состоять исключительно из нержавеющей стали или может быть покрыт нержавеющей сталью. В 2005 г. сердечник из углеродистой стали мог бы обычно стоить приблизительно 25000, и за время эксплуатации он мог бы быть использован для изготовления приблизительно 25-30 отдельных шлангов. Однако существует проблема с сердечниками из углеродистой стали, поскольку металлический внутренний элемент шланга часто изготовлен из нержавеющей стали. Когда такой шланг произведен с использованием сердечника из углеродистой стали, часть углеродистой стали может попасть на поверхность внутреннего элемента из нержавеющей стали, это ведет к образованию центра коррозии внутреннего элемента,что может привести к быстрому разрушению в экстремальных условиях окружающей среды. Поэтому сердечник, используемый для изготовления гофрированного шланга и композитного шланга, обычно должен быть изготовлен из нержавеющей стали. Сердечник из нержавеющей стали стоит в 3-4 раза больше, чем сердечник из углеродистой стали. Авторы теперь нашли усовершенствованный способ изготовления шланга, который позволяет изготовить употребимый шланг таких длин и диаметров, которые ранее не были достижимы. Таким образом,изобретение охватывает способ изготовления шланга, аппарат для изготовления шланга и шланг как таковой. Согласно одному аспекту изобретения предложен шланг, содержащий трубчатый участок шланга,длящийся непрерывно между двумя концевыми фитингами, в котором упомянутый трубчатый участок шланга содержит множество трубчатых гофрированных или рифленых секций, скрепленных встык, и по меньшей мере один защитный и/или армирующий слой, расположенный вокруг упомянутых гофрированных или рифленых секций, в котором внутренний диаметр участка шланга составляет по меньшей мере 200 мм и длина участка шланга составляет по меньшей мере 30 м. Очевидно, что участок шланга длится непрерывно между концевыми фитингами. Таким образом,шланг согласно изобретению отличен от шланга прототипа, содержащего более короткие длины шланга,которые прикреплены последовательно друг к другу посредством соединения концевых фитингов. В предпочтительном варианте осуществления длина участка шланга составляет по меньшей мере 31 м, более предпочтительно по меньшей мере 32 м. Участок шланга желательно имеет длину по меньшей мере 35 м. Длина участка шланга может быть намного более чем 30 м в зависимости от требований. Таким образом, участок шланга может иметь длину до 50 м или даже до 60 м. Длина участка шланга обычно будет находиться в пределах диапазонов, обсужденных выше, допуская минимум по меньшей мере 30 м. Внутренний диаметр участка шланга предпочтительно составляет по меньшей мере 100 мм, или по меньшей мере 150 мм, или по меньшей мере 200 мм, или по меньшей мере 250 мм, более предпочтительно по меньшей мере 300 мм, еще более предпочтительно по меньшей мере 350 мм и наиболее предпочтительно по меньшей мере 400 мм. В соответствии с предпочтительными вариантами осуществления изобретения внутренний диаметр участка шланга может составить по меньшей мере 450 мм, по меньшей мере 500 мм, по меньшей мере 550 мм или по меньшей мере 600 мм. Вряд ли будет желательно для диаметра участка шланга превышение 750 мм и обычно диаметр участка шланга не превысил бы 600 мм. Наиболее предпочтительно участок шланга имеет длину от 30 или 35 м приблизительно до 50 м в комбинации с внутренними диаметрами от 200 до 600 мм, предпочтительно от 300 до 600 мм, наиболее предпочтительно от 400 до 600 мм. Согласно другому аспекту изобретения предложен шланг, содержащий трубчатый участок шланга,длящийся непрерывно между двумя концевыми фитингами, в котором упомянутый трубчатый участок шланга содержит множество трубчатых гофрированных или рифленых секций, скрепленных встык, и по меньшей мере один защитный и/или армирующий слой, расположенный вокруг упомянутых гофрированных или рифленых секций, в котором внутренний диаметр участка шланга составляет по меньшей мере 300 мм и длина участка шланга составляет по меньшей мере 5 м. В предпочтительном варианте осуществления длина участка шланга составляет по меньшей мере 8 м, более предпочтительно по меньшей мере 10 м, более предпочтительно по меньшей мере 15 м, еще более предпочтительно по меньшей мере 20 м или по меньшей мере 25 м. В особенно предпочтительных вариантах осуществления участок шланга может быть длиной по меньшей мере 30 м. Длина участка шланга может быть намного длиннее, чем 30 м в зависимости от требований. Таким образом, участок шланга может иметь длину до 50 или даже до 60 м.-2 015369 Внутренний диаметр участка шланга предпочтительно составляет по меньшей мере 350 мм и наиболее предпочтительно по меньшей мере 400 мм. В соответствии с предпочтительными вариантами осуществления изобретения внутренний диаметр участка шланга может составить по меньшей мере 450 мм,по меньшей мере 500 мм, по меньшей мере 550 мм или по меньшей мере 600 мм. Вряд ли будет желательно для диаметра участка шланга превышение 750 мм, и обычно диаметр участка шланга не превысил бы 600 мм. Наиболее предпочтительно, чтобы участок шланга имел длину от 8 или 10 м, приблизительно до 50 м в комбинации с внутренним диаметром от 400 до 600 мм. Внутреннему диаметру участка шланга согласно изобретению соответствует внешний диаметр неметаллического сердечника, на котором он будет изготовлен. Длина участка шланга соответствует расстоянию между концевыми фитингами сразу после изготовления шланга. Необходимо отметить, что вследствие природы этих материалов и производственного процесса размеры шланга обычно должны иметь допуск приблизительно 3%. Важно понять, что настоящее изобретение предлагает изготовление гофрированного шланга,имеющего длину и/или диаметр, который больше, чем тот, который возможен согласно прототипу. Могут существовать примеры прототипа шланга, диаметр и/или длина которого находится в пределах диапазонов, описанных выше, но такие шланги являются неработающими шлангами, т.е. они не были бы в состоянии работать при их нормальном рабочем давлении без утечки. Шланг согласно изобретению может иметь высокую или низкую рабочую температуру, включая криогенную рабочую температуру. Например, когда шланг предназначен для использования при высоких температурах, рабочая температура шланга может быть по меньшей мере 40 С, или по меньшей мере 60 С, или по меньшей мере 80 С или по меньшей мере 100 С, максимум до 200 или 300 С. Когда шланг предназначен для использования при низких температурах, рабочая температура шланга может быть от 0 С вниз до -200 или -220 С. Обычно рабочая температура -20 С или ниже, -40 С или ниже, -60 С или ниже или -80 С или ниже. Для криогенного применения рабочая температура обычно будет от -100 до -170 С, -200 или -220 С. Интервал рабочих температур от -100 до -220 С является подходящим для большинства криогенных применений, включая транспортировку сжиженного природного газа, жидкого кислорода (точка кипения -183 С) или жидкого азота (точка кипения -196 С). В общем рабочее давление шланга должно быть в диапазоне приблизительно от 500 или 1000 кПа,приблизительно до 2000 кПа или возможно приблизительно до 2500 кПа. Эти давления относятся к рабочему давлению шланга, не к разрывному давлению (которое должно быть в несколько раз больше). Рабочая объемная скорость потока зависит от текучей среды, давления и внутреннего диаметра. Рабочие скорости потока обычно составляют от 1000 до 12000 м 3/ч. Предпочтительная рабочая температура и давление были бы от -100 до -200 С при давлении от 500 кПа, предпочтительно 1000 до 2000 или 2500 кПа. Шланг согласно изобретению может также быть предложен для использования с корродирующими материалами, такими как сильные кислоты. Согласно другому аспекту изобретения предложено использование шлангов, описанных выше, при рабочей температуре, рабочем давлении и/или рабочих скоростях потока, описанных выше, чтобы транспортировать жидкость через шланг без какой-либо утечки жидкости из шланга. Гофрированные или рифленые секции могут быть синусоидальными, в форме буквы U или в форме греческой буквы омега . Рифление или гофрировка могут быть расположены по окружности вдоль длины каждой секции или могут быть расположены по спирали вдоль длины каждой секции. В общем по спирали может быть расположено только синусоидальное рифление. Будет обеспечено значительное количество гофрированных или рифленых секций (т.е. 3, 4, 5 и т.д.),чтобы изготовить шланг желаемой длины. В варианте осуществления шланг содержит второй слой, содержащий множество гофрированных или рифленых секций, расположенных вокруг первого слоя гофрированных или рифленых секций. Шланг предпочтительно содержит по меньшей мере один армирующий слой и по меньшей мере один защитный слой, который обычно является внешним слоем. Может быть обеспечен дополнительный защитный и/или армирующий слой. Обычно защитный слой содержит армированный слой, обеспеченный как внешний слой шланга. Когда обеспечены два гофрированных или рифленых слоя, может быть обеспечена изоляция между двумя слоями. Дополнительно или вместо нее в пространстве между двумя слоями может быть обеспечен вакуум, чтобы обеспечить изоляцию. Первый и/или второй гофрированный или рифленый слои могут быть изготовлены из металла,предпочтительно из нержавеющей стали. Рассмотренный выше шланг может быть произведен посредством способа и аппарата, как описано далее, что делает возможным изготовить шланг более длинным и большего диаметра, чем было возможно ранее.-3 015369 Согласно другому аспекту изобретения предложен способ изготовления шланга, описанного выше,который предусматривает сдвиг первой трубчатой гофрированной или рифленой секции вдоль сердечника, сдвиг второй гофрированной или рифленой секции вдоль сердечника так, чтобы один конец второй гофрированной или рифленой секции взаимодействовал с одним концом первой гофрированной или рифленой секции; скрепление концов гофрированных или рифленых секций; нанесение по меньшей мере одного защитного и/или армирующего слоя на гофрированные или рифленые секции; прикрепление соответствующего одного из концевых фитингов к каждому концу участка шланга и удаление шланга с сердечника. Концевые фитинги предпочтительно прикреплены прежде, чем шланг снят с сердечника, хотя они могут при некоторых обстоятельствах быть прикреплены после снятия шланга с сердечника. Будет очевидно, что третья, четвертая, пятая и т.д. гофрированные или рифленые секции могут быть сдвинуты по сердечнику, чтобы образовать участок шланга желаемой длины. Второй гофрированный или рифленый слой может быть образован тем же способом, что и первый слой, после того как образован нижележащий первый слой. Предпочтительно сердечник выполнен из материала с бумажным наполнителем, материала с древесным наполнителем или материала на основе полимерного наполнителя, такого как полиэтилен высокой плотности, или смеси этих материалов. В одном наиболее преимущественном варианте осуществления сердечник является картонным, т.е. изготовленным из бумажной волокнистой массы. При изготовлении гофрированного шланга особенно важно обеспечить, чтобы сердечник имел достаточную жесткость на изгиб, чтобы держаться достаточно прямо, чтобы смежные секции могли быть приведены, по существу, в выровненное положение вокруг, по существу, полной окружности их концов. Концы обычно скреплены друг с другом сваркой, и, если нет, по существу, выравнивания вокруг, по существу, полной окружности, концы не будут должным образом скреплены один с другим, и будет существовать повышенный риск разрушения во время использования шланга. Чтобы достичь этого, в одном преимущественном варианте осуществления сердечник изготовлен из материала, имеющего отношение модуля Юнга (Е) к плотностив диапазоне 0,1-10 ГПам 3/Мг. Предпочтительно отношение Е/ более чем 0,3 ГПам 3/Мг, более предпочтительно более чем 0,5 ГПам 3/Мг и наиболее предпочтительно более чем 0,8 ГПам 3/Мг. Предпочтительно отношение Е/ менее чем 10 ГПам 3/Мг, более предпочтительно менее чем 5 ГПам 3/Мг и наиболее предпочтительно менее чем 3 ГПам 3/Мг. Таким образом, будет очевидно, что самый предпочтительный диапазон Е/ составляет 0,8-3 ГПам 3/Мг. Значения Е/ для картона и полиэтилена высокой плотности, которые являются двумя материалами,наиболее предпочтительными для сердечника, составляют приблизительно 1,2 и 1,0 ГПам 3/Мг соответственно. Значение Е/ для прототипа сердечника из нержавеющей стали составляет приблизительно 20 ГПам 3/Мг. При некоторых обстоятельствах может быть желательным использовать композиционные материалы, т.е. волокна, расположенные в пределах матрицы, такой как сердечник. Композиционные материалы имеют отношение Е/, близкое к нержавеющей стали, но плотность намного ниже. Таким образом, в альтернативном варианте осуществления материал сердечника имеет Е/ в диапазоне 20-22 ГПам 3/Мг и плотность в диапазоне 1,0-3,0 Мг/м 3. Как правило, композиционный материал содержит углерод, стеклянные или полимерные волокна, расположенные в пределах подходящей полимерной матрицы. Будет, конечно, очевидно, что в то время как сердечник изготовлен из неметаллических материалов, вполне возможно, чтобы сердечник содержал металлические или керамические наполнители. Таким образом, изобретение охватывает использование картонного сердечника с металлическим или керамическим наполнителем. Основная часть сердечника, однако, остается неметаллической. Сердечник может быть снабжен одной непрерывной длиной или он может состоять из множества секций более короткой длины, которые собраны на месте, чтобы образовать законченный сердечник. Цель этого состоит в том, чтобы облегчить транспортировку сердечника. Обычно сердечник имеет, по существу, цилиндрическую форму. Длина сердечника обычно составляет приблизительно на 1000-2000 мм больше, чем длина участка шланга, который желательно изготовить на сердечнике. Внешний диаметр сердечника обычно, по существу, идентичен внутреннему диаметру участка шланга, который желательно изготовить на сердечнике. Таким образом, сердечник обычно имеет внешний диаметр от 200 или 300 до 600 мм. Преимущественно сердечник является полым, так чтобы приводной вал мог быть расположен по длине в пределах сердечника. Кроме того, втулка предпочтительно расположена, по меньшей мере, на одном конце сердечника, причем расположение ее такое, что втулка жестко прикреплена к сердечнику,посредством чего вращение втулки вызывает вращение сердечника. Предпочтительно одна из упомянутых втулок расположена на каждом конце сердечника. Когда сердечник является полым, толщина сердечника (т.е. разность между его внутренним и внешним диаметром) обычно составляет приблизительно от 10 до 25 мм.-4 015369 Как обсуждено выше, неметаллический сердечник должен быть изготовлен из материала, который достаточно прочный, чтобы сердечник мог должным образом удерживать шланг во время его изготовления. Кроме того, за исключением любого покрытия, которое может быть обеспечено на внутренней или внешней поверхности сердечника, весь сердечник предпочтительно изготовлен из того же самого неметаллического материала. Приводной вал предпочтительно прикреплен к одной или каждый втулке и по желанию имеет выступающий конец, который может быть соединен с приводным двигателем, посредством чего вращение приводного вала вызывает вращение одной или каждой втулки и, таким образом, вращение сердечника. Это является предпочтительным признаком изобретения, что сердечник вращается, в то время как часть или все внутренние и/или внешние конструкции расположены на месте на сердечнике. Предпочтительно приводной двигатель снабжен коробкой передач. Альтернативно, возможно приводного вала нет и вращение сердечника можно осуществлять, вращая одну втулку или обе втулки (если имеются), используя приводной двигатель. В одном предпочтительном варианте осуществления сердечник представляет собой разрушаемый сердечник, чтобы облегчить снятие шланга с сердечника. В этом варианте осуществления шланг снят с сердечника посредством разрушения сердечника и удаления его из шланга; любые втулки и приводной вал могут быть удалены прежде, чем разрушен сердечник. Сердечник можно разрушить, например, если он снабжен предварительно ослабленной областью, которая может быть подвергнута воздействию, чтобы вызвать разрушение сердечника; или снабдить его перфорацией, вдоль которой сердечник может быть разорван; или снабдить его конструкцией типа застежки-молнии, посредством чего перемещение застежки-молнии вдоль сердечника вызывает разрушение сердечника. Высокоточные средства для превращения сердечника в разрушающийся сердечник известны, и другие известные способы, не описанные выше, могли быть использованы вместо них. Необходимо отметить, что разрушение сердечника ведет к его уничтожению, это означает, что он не может быть снова использован. Это все-таки очень экономично, поскольку сердечник согласно изобретению может быть изготовлен из недорогого, годного для повторной переработки, материала. Другая технология для удаления сердечника, когда сердечник изготовлен из материала, который может быть ослаблен контактом с соответственно выбранной жидкостью, состоит в том, чтобы намочить сердечник для ослабления его с помощью текучей среды, затем удалить ослабленный сердечник. Один способ увлажнения сердечника состоит в том, чтобы опустить весь шланг и конструкцию сердечника в резервуар с текучей средой. Предпочтительно, чтобы текучая среда была водой, но также вместо нее могут быть использованы другие текучие среды, такие как слабая уксусная кислота или спиртовой раствор. В другом предпочтительном варианте осуществления сердечник удален посредством вывинчивания его из шланга. Это может по желанию быть достигнуто посредством применения вращающего момента к приводному валу, удерживая шланг против направления вращения. Эта технология является особенно подходящей, когда внутренняя конструкция шланга содержит спиральный элемент, в качестве спирального элемента можно изготовить небольшое углубление в сердечнике, которое способствует вывинчиванию сердечника из шланга. Необходимо отметить, что вращение сердечника будет результативным только в случаях, когда витки гофрировки расположены по спирали. Для кольцеобразных витков не будет никакого эффекта при вращении сердечника, даже при изготовлении шланга или удаления шланга с сердечника. В одном варианте осуществления до сборки шланга на сердечник может быть предварительно нанесено средство, чтобы способствовать удалению завершенного шланга с сердечника. Во время изготовления шланга короткие секции гофрировки могут быть продвинуты по сердечнику, затем сварены вместе. Сварка гофрировки (которые могут быть, например, толщиной 1-2 мм) может привести к возгоранию сердечника, таким образом, чтобы это предотвратить, желательно снабдить сердечник тепловой изоляцией или огнезащитным покрытием на его внешней поверхности Согласно другому аспекту изобретения предложен аппарат для изготовления шлангов такого типа,который содержит трубчатый участок шланга, продолжающийся непрерывно между двумя концевыми фитингами, в котором упомянутый трубчатый участок шланга содержит множество трубчатых гофрированных или рифленых секций, скрепленных встык, и по меньшей мере один защитный и/или армирующий слой, расположенный вокруг упомянутых гофрированных или рифленых секций, в котором упомянутый аппарат содержит полый, по существу, цилиндрический неметаллический сердечник, вокруг которого может быть расположен шланг; втулку, расположенную на каждом конце сердечника, причем втулки прикреплены к сердечнику, посредством чего вращающий момент, приложенный к втулкам, передан к сердечнику, чтобы вращать сердечник по его продольной оси; и приводной вал, продолжающийся по длине вдоль внутренней части сердечника, при этом приводной вал соединен с втулками, посредством чего вращающий момент, приложенный к приводному валу, передан втулкам, чтобы вращать втулки, при этом приводной вал выступает наружу от втулок и сердечника, по меньшей мере, на одном конце сердечника.-5 015369 Сердечник предпочтительно имеет ту же конструкцию, что и сердечник, описанный выше относительно способа согласно изобретению. Предпочтительно приводной вал выступает наружу от втулок и сердечника на каждом конце сердечника. В предпочтительном варианте осуществления аппарат дополнительно содержит приводной двигатель, расположенный так, чтобы вращать приводной вал. В прототипе изготовление гофрированного шланга было проведено исключительно с использованием сердечников из углеродистой стали или, более часто, сердечников из нержавеющей стали и это не было рассмотрено, так как подходящими являются любые другие материалы. Заявители неожиданно обнаружили, что подходящими являются и другие материалы и что у них есть много преимуществ перед известными в уровне техники. Таким образом, в 2005 г. получен подходящий картонный сердечник по стоимости приблизительно 150 по сравнению по меньшей мере с 25000 для сердечника из углеродистой стали и по меньшей мере 75000 для сердечника из нержавеющей стали. Хотя сердечник согласно изобретению обычно использовался бы не более одного раза, все таки имеется значительная экономия. Кроме того, неметаллические сердечники согласно изобретению могут быть удалены от завершенного шланга более легко, чем стальные сердечники прототипа. Неметаллические сердечники согласно изобретению намного легче, чем стальные сердечники, используемые в прототипе. Это означает, что они легче в управлении и транспортировке. Это также означает, что неметаллические сердечники не требуют того же самого уровня опоры, который требуется для стальных сердечников. Это облегчает процесс производства шланга. Одно особенно важное преимущество сердечника согласно изобретению состоит в том, что это является практичным, чтобы изготовить их длиннее и/или большего диаметра, чем на стальных сердечниках прототипа. Таким образом, как описано выше, ранее не было возможным изготовить рабочий гофрированный или композитный шланг длиннее, чем приблизительно 25-30 м или с диаметрами более чем приблизительно 200-300 мм. Рабочий шланг - это такой, который может быть использован без утечки при его нормальных эксплуатационных режимах. Таким образом, ранее не было возможным выполнить рабочий гофрированный шланг, имеющий любой значительный диаметр длиной более чем 25-30 м. Далее приведена ссылка на сопровождающие чертежи, на которых: фиг. 1 - схематичный вид с сечением гофрированного шланга согласно изобретению; фиг. 2. - торцевой вид с сечением одного из гофрированных слоев, используемых в гофрированном шланге фиг. 1. фиг. 3 А-3D - изображают четыре применения шланга согласно настоящему изобретению; фиг. 4 - вид в перспективе аппарата для использования для производства шланга согласно изобретению; фиг. 5 - вид сечения аппарата, изображенного на фиг. 4. На фиг. 1 гофрированный шланг согласно изобретению в целом, обозначен 210. Шланг 210 содержит внутренний трубчатый гофрированный слой 212 и внешний трубчатый гофрированный слой 214, каждый из которых изготовлен из множества гофрированных секций 212 а и 214 а,расположенных встык и прикрепленных одна к другой. Каждый слой 212 и 214 снабжен синусоидальными (или в виде буквы U или ) витками. Изоляционный слой 216 обеспечен между гофрировкой 212 и 214. Кроме того, пространство между гофрировками 212 и 214 вакуумировано, чтобы дополнительно улучшить изоляцию. Армированный слой 218 обеспечен вокруг внешнего гофрированного слоя, чтобы дополнительно улучшить изоляцию. Для откачки воздуха из пространства между слоями 212 и 214, чтобы создать вакуум, обеспечено отверстие 220 для откачивания. Шланг 210 также содержит концевые фитинги 222 на каждом конце гофрированного шланга (на фиг. 1 показан только один концевой фитинг 222). Фиг. 3 А-3D изображают три применения для шланга 10. В каждой из фиг. 3 А-3 С плавучее судно 102 нефтедобычи, хранения и выгрузки (FPSO) соединено с перевозчиком 104 сжиженного природного газа посредством шланга 10 согласно изобретению. Шланг 10 передает сжиженный природный газ от резервуара хранения FPSO 102 в резервуар хранения перевозчика 104 сжиженного природного газа. На фиг. 3 А шланг 10 лежит выше уровня 106 моря. На фиг. 3 В шланг 10 погружен ниже уровня 106 моря. На фиг. 3 С шланг 10 плавает на поверхности моря. В каждом случае шланг 10 передает сжиженный природный газ без какой-либо промежуточной опоры. На фиг. 3D перевозчик сжиженного природного газа соединен с береговым хранилищем 108 посредством шланга 10. Шланг 10 может быть использован для многих других применений, кроме тех, которые изображены на фиг. 3 А-3D. Шланг может быть использован в криогенных и некриогенных условиях. Фиг. 4 и 5 изображают аппарат 300 согласно изобретению. Аппарат 300 может быть использован в способе согласно изобретению для изготовления шланга согласно изобретению.-6 015369 Аппарат 300 содержит сердечник 302, который имеет длину и диаметр, соответствующие желаемой длине и диаметру шланга 10 и 200. Внешний диаметр сердечника 302 соответствует внутреннему диаметру шланга 10 или 200. Длина сердечника 302 обычно примерно на 1-2 м больше, чем длина шланга 10 или 200. Сердечник 300 имеет, по существу, поперечное сечение круглой формы, хотя в ряде случаев может быть желательна и другая форма. Втулка 304, передающая вращающий момент, прикреплена на каждом конце сердечника 300, и приводной вал 306 длится вдоль сердечника между втулками 304 и длится наружу, являясь концами сердечника 302. Приводной двигатель 308, который может быть электромотором, обеспечен, чтобы осуществлять вращение приводного вала 306. Очевидно, что приводной вал 306 может передать вращающий момент втулкам 304, которые, в свою очередь, могут передать вращающий момент сердечнику 302, чтобы вращать сердечник 302. Обычно сердечник будет вращаться со скоростью 10-60 об/мин. Размещение шланга 210 на сердечнике 300 ведет к возникновению значительных изгибающих усилий, которые должны быть направлены к сердечнику, вызванных весом шланга 210 вдоль длины сердечника 300. Таким образом, важно, чтобы сердечник 300 имел достаточную жесткость к изгибу, чтобы участок шланга мог быть изготовлен на сердечнике, не вызывая, по существу, изгиба сердечника вдоль его продольной оси. Это важно, потому что, если сердечник изогнут, гофрированные или рифленые секции участка шланга не смогут быть выровнены должным образом и не смогут быть должным образом скреплены. Один из способов выбрать сердечник соответствующей жесткости на изгиб состоит в том, чтобы выбрать материал, имеющий соответствующее отношение модуля Юнга (Е) к плотности , как описано выше, но для квалифицированного специалиста в данной области также могут быть очевидны и другие способы. Изготовление шланга с использованием аппарата 300 будет теперь описано со ссылкой на гофрированный шланг 210. Сначала аппарат 300 установлен на месте, и приводной двигатель 308 работает, чтобы вращать сердечник 302 с необходимой скоростью. На первой стадии одна из гофрированных секций 212 а надвинута на сердечник. Как отмечено выше, внешний диаметр сердечника 302 соответствует желаемому внутреннему диаметру шланга 210. Вторая гофрированная секция 212 а надвинута на сердечник и приведена во взаимодействие с первой секцией 212 а. Концы обеих секций 212 а являются, по существу, круглыми в поперечном сечении, как показано на фиг. 2. Сердечник 302 имеет значительную жесткость на изгиб такую, что он может удерживать секцию 212 а так, что, по существу, вся окружность 212b по периферии (см. фиг. 2) примыкающего конца секции 212 а находится во взаимодействии с ним, так чтобы концы могли быть должным образом скреплены друг с другом, например посредством сварки. Добавочные секции 212 а могут быть продвинуты по сердечнику 302 и приварены к остальному гофрированному слою 212 до тех пор, пока не достигнута желаемая длина. Изоляционный слой 216 затем намотан вокруг внутреннего гофрированного слоя 212 и наружные гофрированные секции 214 а надвинуты на изоляционный слой 216 и могут быть скреплены вместе тем же способом, что и внутренний слой 212. Армированный слой затем надвинут на внешнюю гофрировку 212. Воздух между гофрировкой 212 и 215 откачан посредством отверстия 220 для откачки. Концевые фитинги 222 затем прикреплены к концам шланга 210. Когда концевые фитинги 222 находятся на месте, шланг 210 может быть снят с сердечника 302 любыми желаемыми способами. В одном варианте осуществления сердечник 302 может просто быть разрушен, например при разрывании. В другом варианте осуществления приводной двигатель 308 работает,чтобы вращать сердечник 302, что ведет к вывинчиванию сердечника 302 из шланга 210. После того как шланг 210 был снят с сердечника 302, сердечник 302 может быть выброшен. Втулки 304, приводной вал 306 и приводной двигатель 308 могут быть сохранены для использования с другим сердечником 302. Очевидно, что изобретение, описанное выше, может быть изменено в рамках формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Шланг, содержащий трубчатый участок шланга, продолжающийся непрерывно между двумя концевыми фитингами, в котором упомянутый трубчатый участок шланга содержит множество трубчатых гофрированных или рифленых секций, скрепленных встык, и по меньшей мере один защитный и/или армирующий слой, расположенный вокруг упомянутых гофрированных или рифленых секций, в котором внутренний диаметр участка шланга составляет по меньшей мере 200 мм и длина участка шланга составляет по меньшей мере 30 м. 2. Шланг по п.1, в котором длина участка шланга составляет по меньшей мере 35 м. 3. Шланг по п.1, в котором длина участка шланга составляет от 30 до 50 м. 4. Шланг по пп.1, 2 или 3, в котором внутренний диаметр участка шланга составляет по меньшей мере 300 мм. 5. Шланг по пп.1, 2 или 3, в котором внутренний диаметр участка шланга составляет по меньшей мере 400 мм. 6. Шланг по пп.1, 2 или 3, в котором внутренний диаметр участка шланга составляет от 400 до 600 мм. 7. Шланг по пп.1, 2 или 3, в котором длина участка шланга составляет от 30 до 50 м и внутренний диаметр участка шланга составляет от 400 до 600 мм. 8. Шланг, содержащий трубчатый участок шланга, продолжающийся непрерывно между двумя концевыми фитингами, в котором упомянутый трубчатый участок шланга содержит множество трубчатых гофрированных или рифленых секций, скрепленных встык, и по меньшей мере один защитный и/или армирующий слой, расположенный вокруг упомянутых гофрированных или рифленых секций, в котором внутренний диаметр участка шланга составляет по меньшей мере 300 мм и длина участка шланга составляет по меньшей мере 5 м. 9. Шланг по п.8, в котором длина участка шланга составляет по меньшей мере 10 м. 10. Шланг по п.8, в котором длина участка шланга составляет по меньшей мере 30 м. 11. Шланг по пп.8, 9 или 10, в котором внутренний диаметр участка шланга составляет по меньшей мере 400 мм. 12. Шланг по пп.8, 9 или 10, в котором внутренний диаметр участка шланга составляет от 400 до 600 мм. 13. Шланг по п.8, в котором длина участка шланга составляет от 10 до 50 м, а внутренний диаметр участка шланга составляет от 400 до 600 мм. 14. Шланг по любому из предыдущих пунктов, дополнительно содержащий второй трубчатый гофрированный слой, расположенный вокруг первого трубчатого гофрированного слоя. 15. Шланг по п.14, дополнительно содержащий изоляционный слой между первым и вторым гофрированным слоями, а в промежутке между первым и вторым гофрированными слоями создан вакуум. 16. Шланг по п.14 или 15, в котором вокруг второго трубчатого гофрированного слоя обеспечен армированный слой. 17. Шланг по пп.14, 15 или 16, в котором концевые фитинги обеспечены на каждом конце шланга. 18. Шланг по любому из предыдущих пунктов, который способен функционировать без утечки при давлении выше 500 кПа. 19. Шланг по любому из предыдущих пунктов, который способен функционировать без утечки при давлении выше 1000 кПа. 20. Шланг по п.18 или 19, который способен функционировать без утечки при температуре от -100 до -220 С. 21. Применение шланга по любому из предыдущих пунктов при давлении от 500 до 2500 кПа без протекания шланга. 22. Применение шланга по любому из пп.1-20 при давлении от 1000 до 2000 кПа без протекания шланга. 23. Применение по п.21 или 22 при температуре от -100 до -220 С. 24. Применение по п.21 или 22 при температуре от -100 до -200 С. 25. Способ изготовления шланга, причем упомянутый шланг содержит трубчатый участок шланга,продолжающийся непрерывно между двумя концевыми фитингами, в котором упомянутый трубчатый участок шланга содержит множество трубчатых гофрированных или рифленых секций, скрепленных встык, и по меньшей мере один защитный и/или армирующий слой, расположенный вокруг упомянутых гофрированных или рифленых секций, причем упомянутый способ содержит стадии, на которых сдвигают первую трубчатую гофрированную или рифленую секцию вдоль неметаллического сердечника; сдвигают вторую гофрированную или рифленую секцию вдоль указанного неметаллического сердечника так, чтобы один конец второй гофрированной или рифленой секции взаимодействовал с одним концом первой гофрированной или рифленой секции; скрепляют концы гофрированных или рифленых секций; наносят по меньшей мере один защитный и/или армирующий слой на гофрированные или рифленые-8 015369 секции; прикрепляют соответствующий один из концевых фитингов к каждому концу участка шланга и удаляют шланг с неметаллического сердечника. 26. Способ по п.25, в котором сердечник имеет достаточную жесткость на изгиб, чтобы сохраняться достаточно прямым, чтобы смежные гофрированные или рифленые секции участка шланга могли быть,по существу, выровнены вокруг, по существу, всей окружной поверхности его концов до скрепления гофрированных или рифленых секций вместе. 27. Способ по п.25 или 26, в котором сердечник выполнен из материала на основе бумаги, материала на основе дерева, или материала на основе полимера или смеси этих материалов. 28. Способ по пп.25, 26 или 27, в котором сердечник выполнен из картона. 29. Способ по любому из пп.25-28, в котором сердечник изготовлен из материала, имеющего отношение модуля Юнга (Е) к плотностив диапазоне 0,3-10 ГПам 3/Мг. 30. Способ по любому из пп.25-28, в котором сердечник изготовлен из материала, имеющего от 0,8 до 3 ГПам 3/Мг. 31. Способ по п.25 или 26, в котором сердечник изготовлен из композиционного материала, имеющего отношение Модуля Юнга (Е) к плотностив диапазоне 20-22 ГПам 3/Мг и плотность в диапазоне 1,0-3,0 Мг/м 3. 32. Способ по любому из пп.25-31, в котором сердечник имеет, по существу, цилиндрическую форму. 33. Способ по любому из пп.25-32, в котором сердечник является полым так, чтобы приводной вал мог быть расположен по длине в пределах сердечника. 34. Способ по любому из пп.25-33, в котором втулка расположена по меньшей мере на одном конце сердечника, причем расположение ее такое, что втулка жестко прикреплена к сердечнику, посредством чего вращение втулки вызывает вращение сердечника. 35. Способ по п.34, зависящий от п.33, в котором приводной вал предпочтительно прикреплен к одной или каждой втулке и имеет выступающий конец, который может быть соединен с приводным двигателем, посредством чего вращение приводного вала вызывает вращение одной или каждой втулки и, таким образом, вращение сердечника. 36. Способ по любому из пп.25-35, в котором сердечник представляет собой разрушаемый сердечник для облегчения снятия шланга с сердечника. 37. Способ по любому из пп.25-36, в котором до сборки шланга на сердечник может быть предварительно нанесено средство, чтобы способствовать удалению готового шланга с сердечника. 38. Способ по любому из пп.25-37, в котором сердечник имеет внешний диаметр по меньшей мере 200 мм. 39. Способ по любому из пп.25-38, в котором сердечник имеет внешний диаметр по меньшей мере 300 мм. 40. Способ по любому из пп.25-39, в котором сердечник имеет длину по меньшей мере 5 м. 41. Способ по любому из пп.25-40, в котором сердечник имеет длину по меньшей мере 30 м. 42. Устройство для изготовления шланга такого типа, который содержит трубчатый участок шланга, продолжающийся непрерывно между двумя концевыми фитингами, в котором упомянутый трубчатый участок шланга содержит множество трубчатых гофрированных или рифленых секций, скрепленных встык, и по меньшей мере один защитный и/или армирующий слой, расположенный вокруг упомянутых гофрированных или рифленых секций, причем упомянутое устройство содержит полый, по существу,цилиндрический неметаллический сердечник, вокруг которого может быть расположен шланг; втулку,расположенную на каждом конце сердечника, причем втулки прикреплены к сердечнику, посредством чего вращающий момент, приложенный к втулкам, передан сердечнику, чтобы вращать сердечник относительно его продольной оси; и приводной вал, продолжающийся внутри сердечника вдоль его длины,при этом приводной вал соединен с втулками, посредством чего вращающий момент, приложенный к приводному валу, передается втулкам, чтобы вращать втулки, при этом приводной вал выступает наружу от втулок и сердечника по меньшей мере на одном конце сердечника. 43. Устройство по п.42, в котором сердечник имеет достаточную жесткость на изгиб, чтобы сохраняться достаточно прямым, чтобы смежные гофрированные или рифленые секции участка шланга могли быть, по существу, выровнены вокруг, по существу, всей окружной поверхности его концов до скрепления гофрированных или рифленных секций вместе. 44. Устройство по п.42 или 43, в котором сердечник выполнен из материала на основе бумаги, материала на основе дерева или материала на основе полимера или смеси этих материалов. 45. Устройство по п.44, в котором сердечник выполнен из картона. 46. Устройство по любому из пп.42-45, в котором сердечник изготовлен из материала, имеющего отношение модуля Юнга (Е) к плотностив диапазоне 0,3-10 ГПам 3/Мг. 47. Устройство по любому из пп.42-45, в котором сердечник изготовлен из материала, имеющего 0,8-3,0 ГПам 3/Мг. 48. Устройство по п.42 или 43, в котором сердечник изготовлен из композиционного материала,имеющего отношение Модуля Юнга (Е) к плотности (р) в диапазоне 20-22 ГПам 3/Мг и плотность в диа-9 015369 пазоне 1,0-3,0 Мг/м 3. 49. Устройство по любому из пп.42-48, в котором сердечник имеет внешний диаметр по меньшей мере 200 мм. 50. Устройство по любому из пп.42-49, в котором сердечник имеет внешний диаметр по меньшей мере 300 мм. 51. Устройство по любому из пп.42-50, в котором сердечник имеет длину по меньшей мере 5 м. 52. Устройство по любому из пп.42-51, в котором сердечник имеет длину по меньшей мере 30 м. 53. Устройство по любому из пп.42-52, в котором приводной вал выступает наружу от втулок и сердечника на каждом конце сердечника. 54. Устройство по любому из пп.42-53, дополнительно содержащее приводной двигатель, выполненный с возможностью вращения приводного вала.

МПК / Метки

МПК: B29D 23/18, F16L 11/15, F16L 11/20

Метки: изготовления, шланг, способ, длинномерный, устройство, шланга, длинномерного

Код ссылки

<a href="https://eas.patents.su/12-15369-dlinnomernyjj-shlang-sposob-i-ustrojjstvo-dlya-izgotovleniya-dlinnomernogo-shlanga.html" rel="bookmark" title="База патентов Евразийского Союза">Длинномерный шланг, способ и устройство для изготовления длинномерного шланга</a>

Предыдущий патент: Производство углеродсодержащих металлорудных гранул

Следующий патент: Установка для сгущения и способ сгущения

Случайный патент: Производные аминохиназолина с понижающими тромбоциты свойствами