Новый катализатор полимеризации

Формула / Реферат

1. Способ производства линейных полимеров этилена низкой плотности, имеющих плотность от 905 до 935 кг/м3, причем упомянутый способ включает

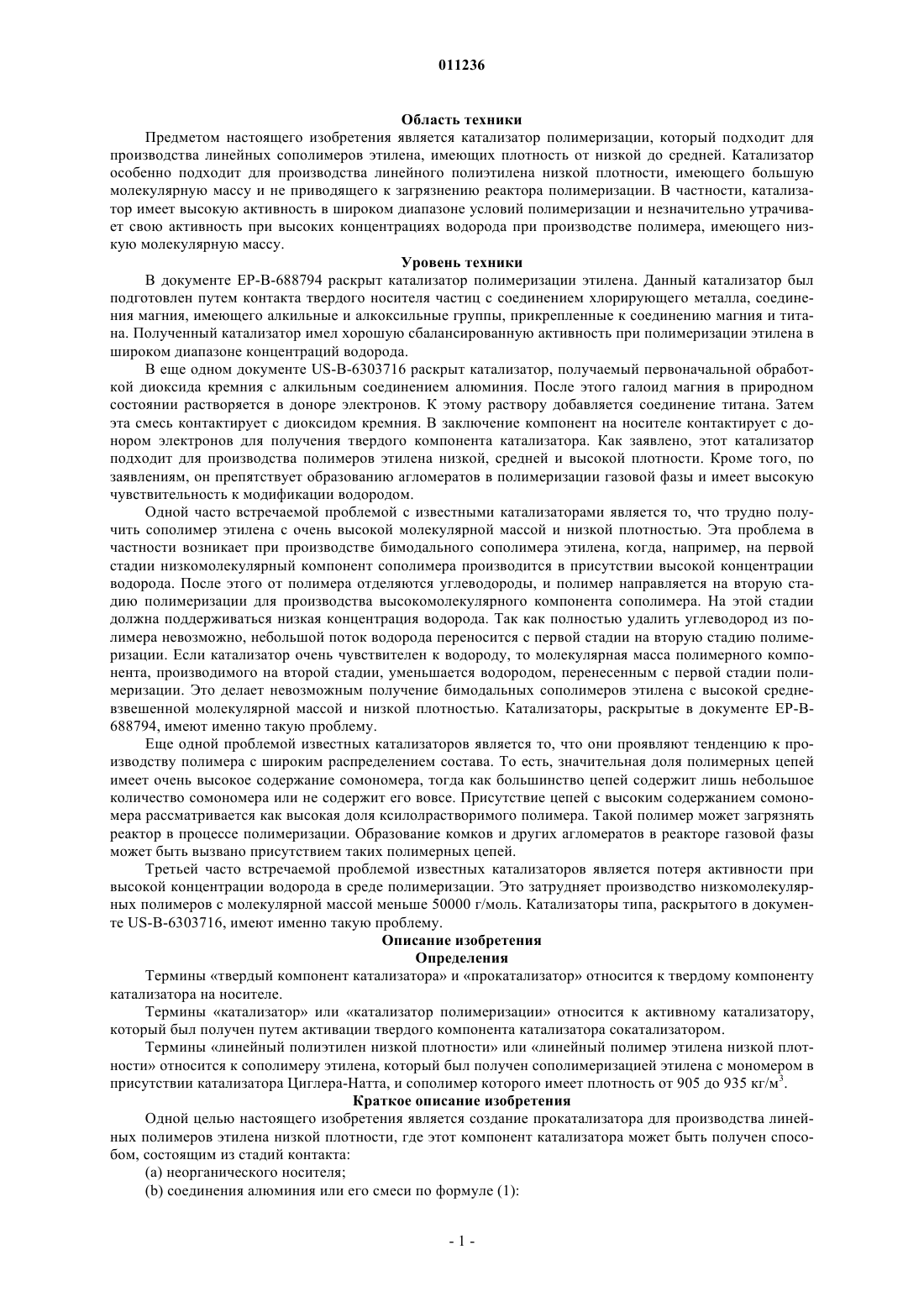

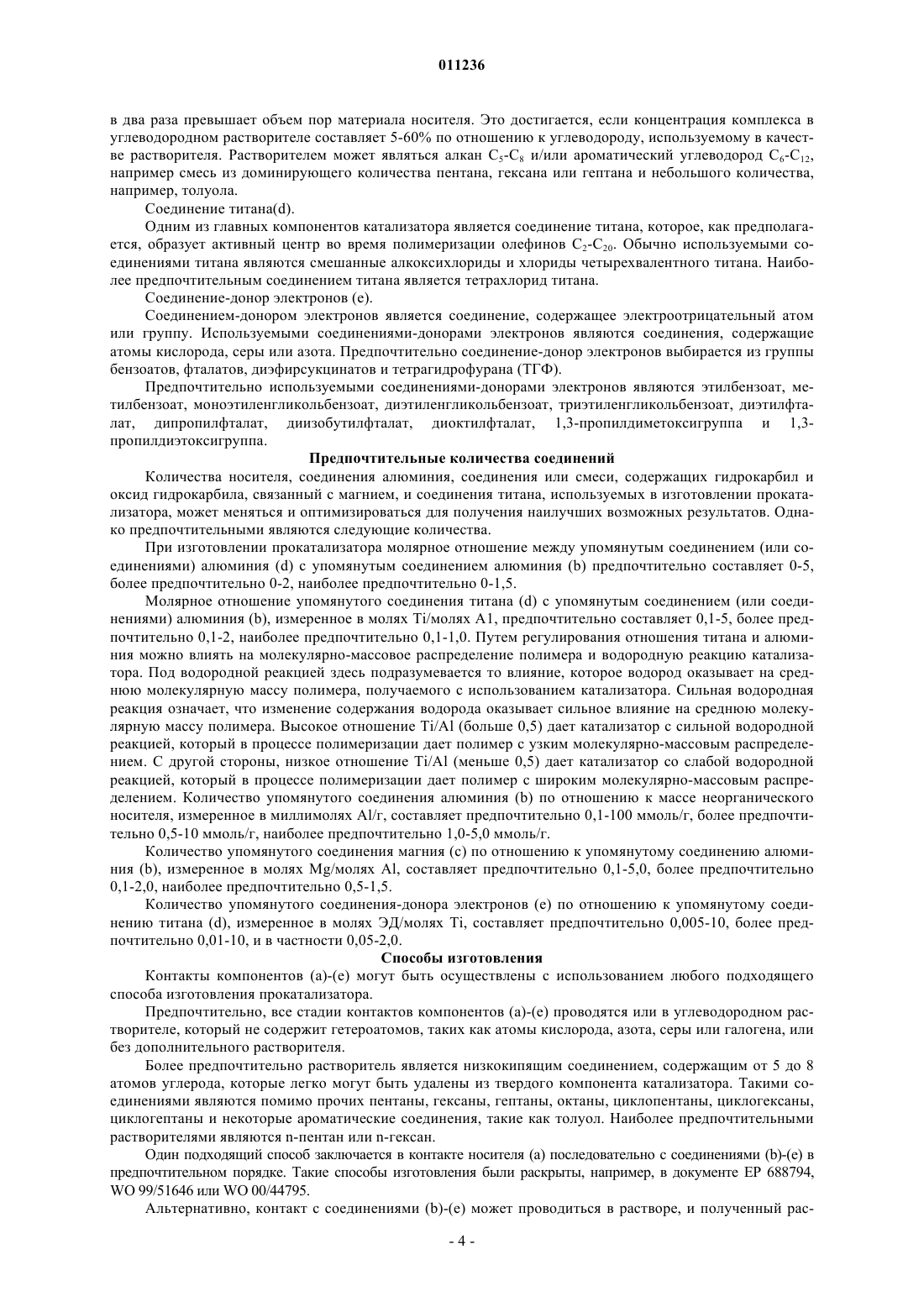

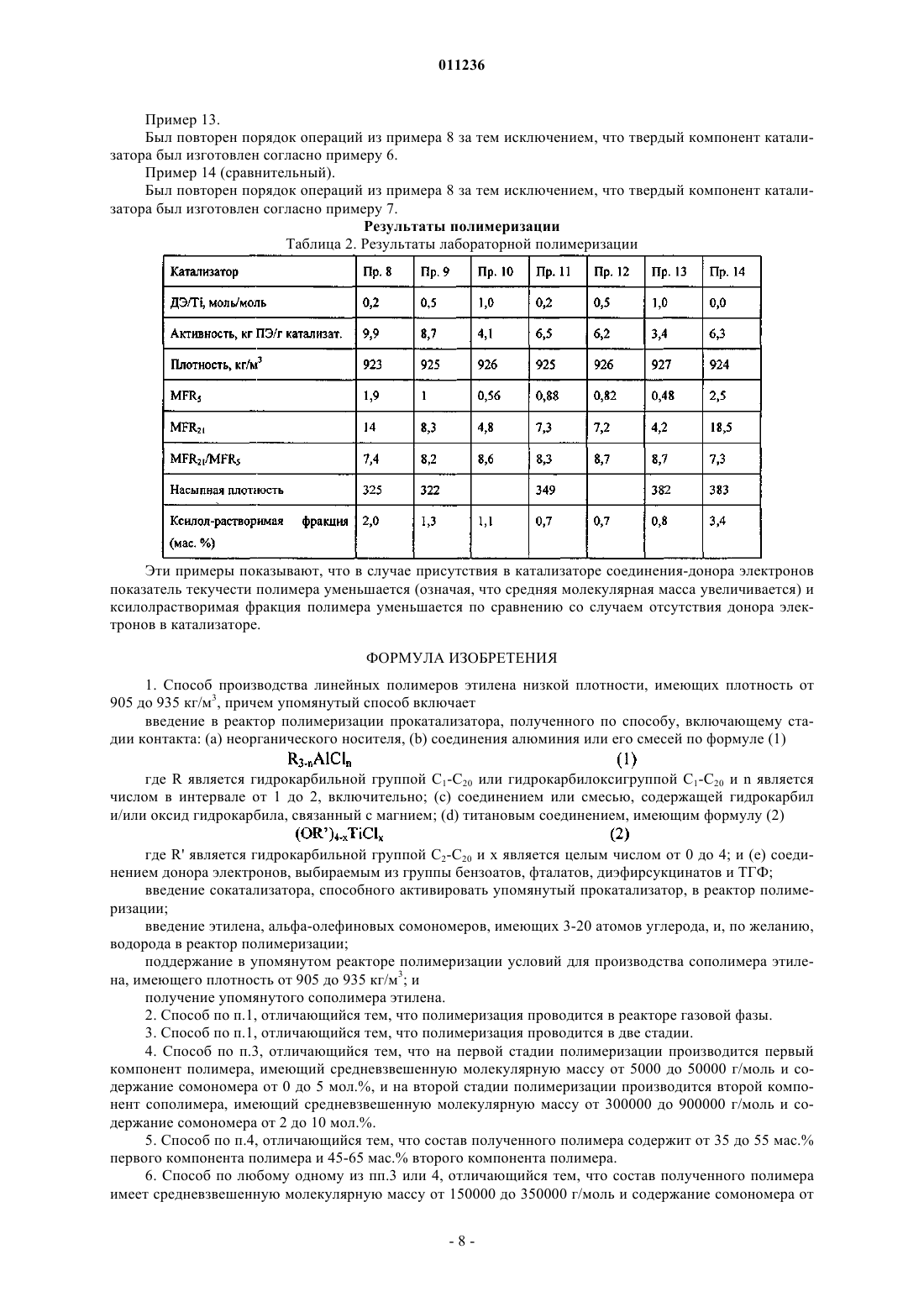

введение в реактор полимеризации прокатализатора, полученного по способу, включающему стадии контакта: (а) неорганического носителя, (b) соединения алюминия или его смесей по формуле (1)

![]()

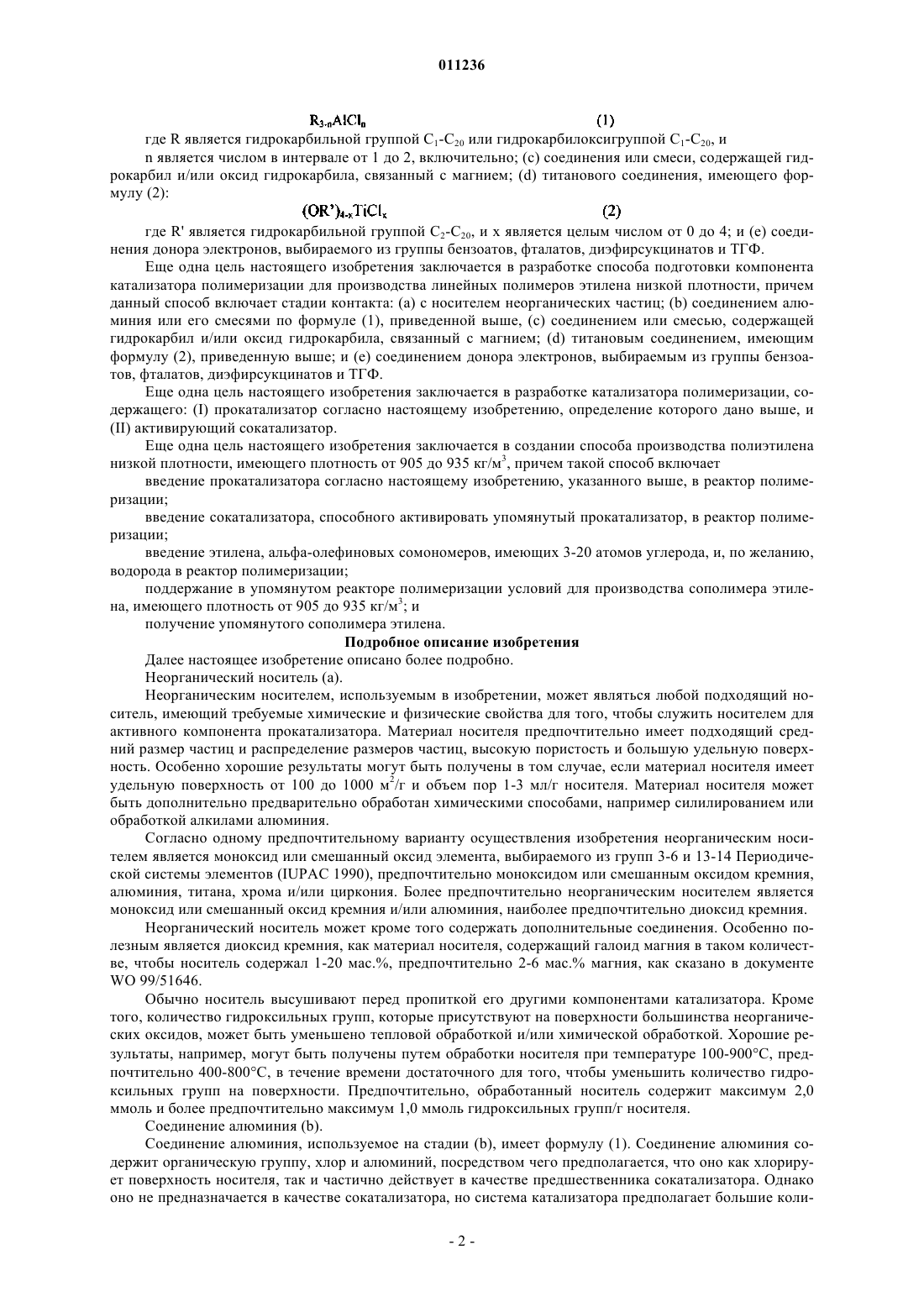

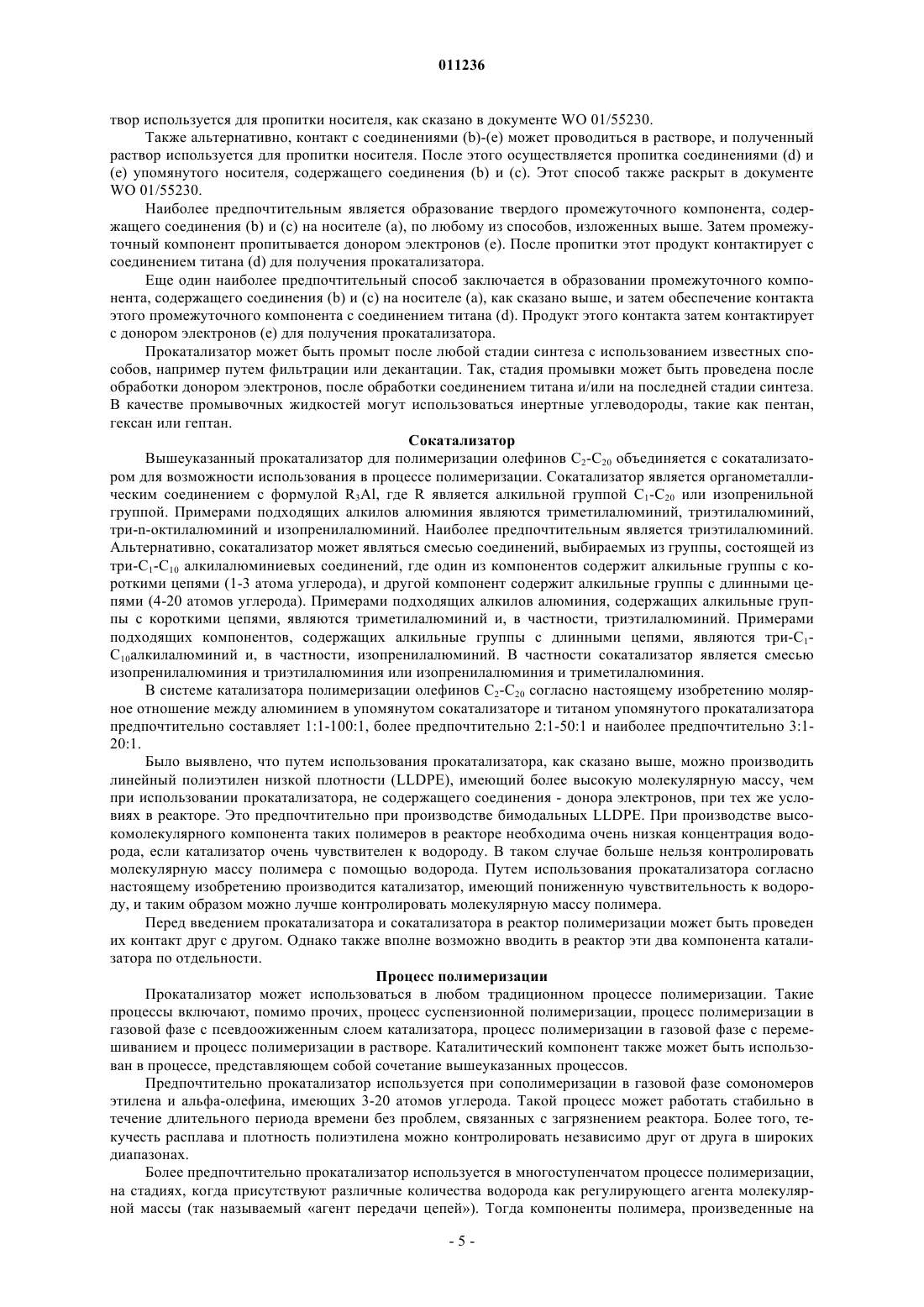

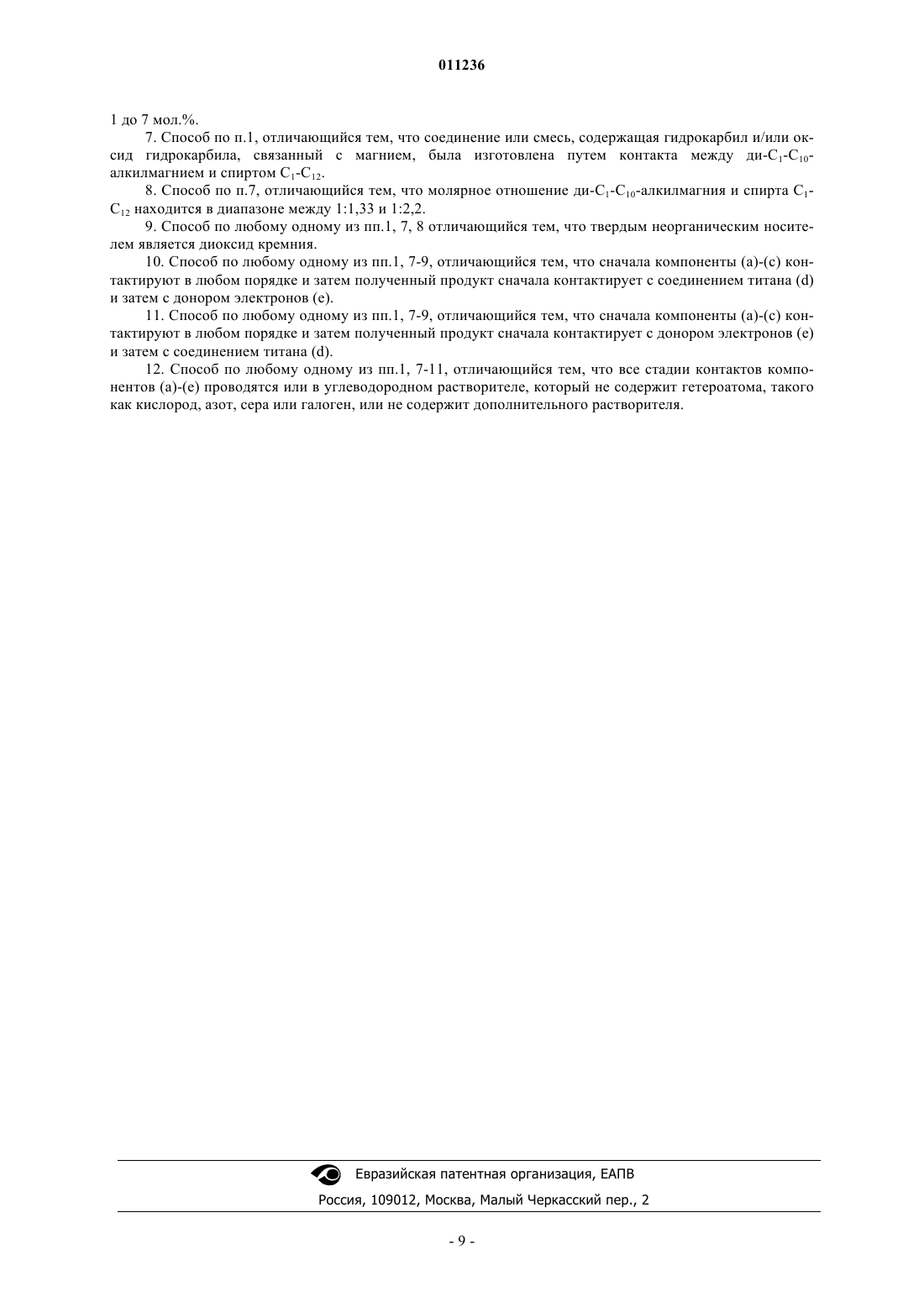

где R является гидрокарбильной группой С1-С20 или гидрокарбилоксигруппой C1-C20 и n является числом в интервале от 1 до 2, включительно; (с) соединением или смесью, содержащей гидрокарбил и/или оксид гидрокарбила, связанный с магнием; (d) титановым соединением, имеющим формулу (2)

![]()

где R' является гидрокарбильной группой С2-С20 и х является целым числом от 0 до 4; и (е) соединением донора электронов, выбираемым из группы бензоатов, фталатов, диэфирсукцинатов и ТГФ;

введение сокатализатора, способного активировать упомянутый прокатализатор, в реактор полимеризации;

введение этилена, альфа-олефиновых сомономеров, имеющих 3-20 атомов углерода, и, по желанию, водорода в реактор полимеризации;

поддержание в упомянутом реакторе полимеризации условий для производства сополимера этилена, имеющего плотность от 905 до 935 кг/м3; и

получение упомянутого сополимера этилена.

2. Способ по п.1, отличающийся тем, что полимеризация проводится в реакторе газовой фазы.

3. Способ по п.1, отличающийся тем, что полимеризация проводится в две стадии.

4. Способ по п.3, отличающийся тем, что на первой стадии полимеризации производится первый компонент полимера, имеющий средневзвешенную молекулярную массу от 5000 до 50000 г/моль и содержание сомономера от 0 до 5 мол.%, и на второй стадии полимеризации производится второй компонент сополимера, имеющий средневзвешенную молекулярную массу от 300000 до 900000 г/моль и содержание сомономера от 2 до 10 мол.%.

5. Способ по п.4, отличающийся тем, что состав полученного полимера содержит от 35 до 55 мас.% первого компонента полимера и 45-65 мас.% второго компонента полимера.

6. Способ по любому одному из пп.3 или 4, отличающийся тем, что состав полученного полимера имеет средневзвешенную молекулярную массу от 150000 до 350000 г/моль и содержание сомономера от 1 до 7 мол.%.

7. Способ по п.1, отличающийся тем, что соединение или смесь, содержащая гидрокарбил и/или оксид гидрокарбила, связанный с магнием, была изготовлена путем контакта между ди-C1-С10-алкилмагнием и спиртом C1-C12.

8. Способ по п.7, отличающийся тем, что молярное отношение ди-С1-С10-алкилмагния и спирта C1-C12 находится в диапазоне между 1:1,33 и 1:2,2.

9. Способ по любому одному из пп.1, 7, 8 отличающийся тем, что твердым неорганическим носителем является диоксид кремния.

10. Способ по любому одному из пп.1, 7-9, отличающийся тем, что сначала компоненты (а)-(с) контактируют в любом порядке и затем полученный продукт сначала контактирует с соединением титана (d) и затем с донором электронов (е).

11. Способ по любому одному из пп.1, 7-9, отличающийся тем, что сначала компоненты (а)-(с) контактируют в любом порядке и затем полученный продукт сначала контактирует с донором электронов (е) и затем с соединением титана (d).

12. Способ по любому одному из пп.1, 7-11, отличающийся тем, что все стадии контактов компонентов (а)-(е) проводятся или в углеводородном растворителе, который не содержит гетероатома, такого как кислород, азот, сера или галоген, или не содержит дополнительного растворителя.

Текст

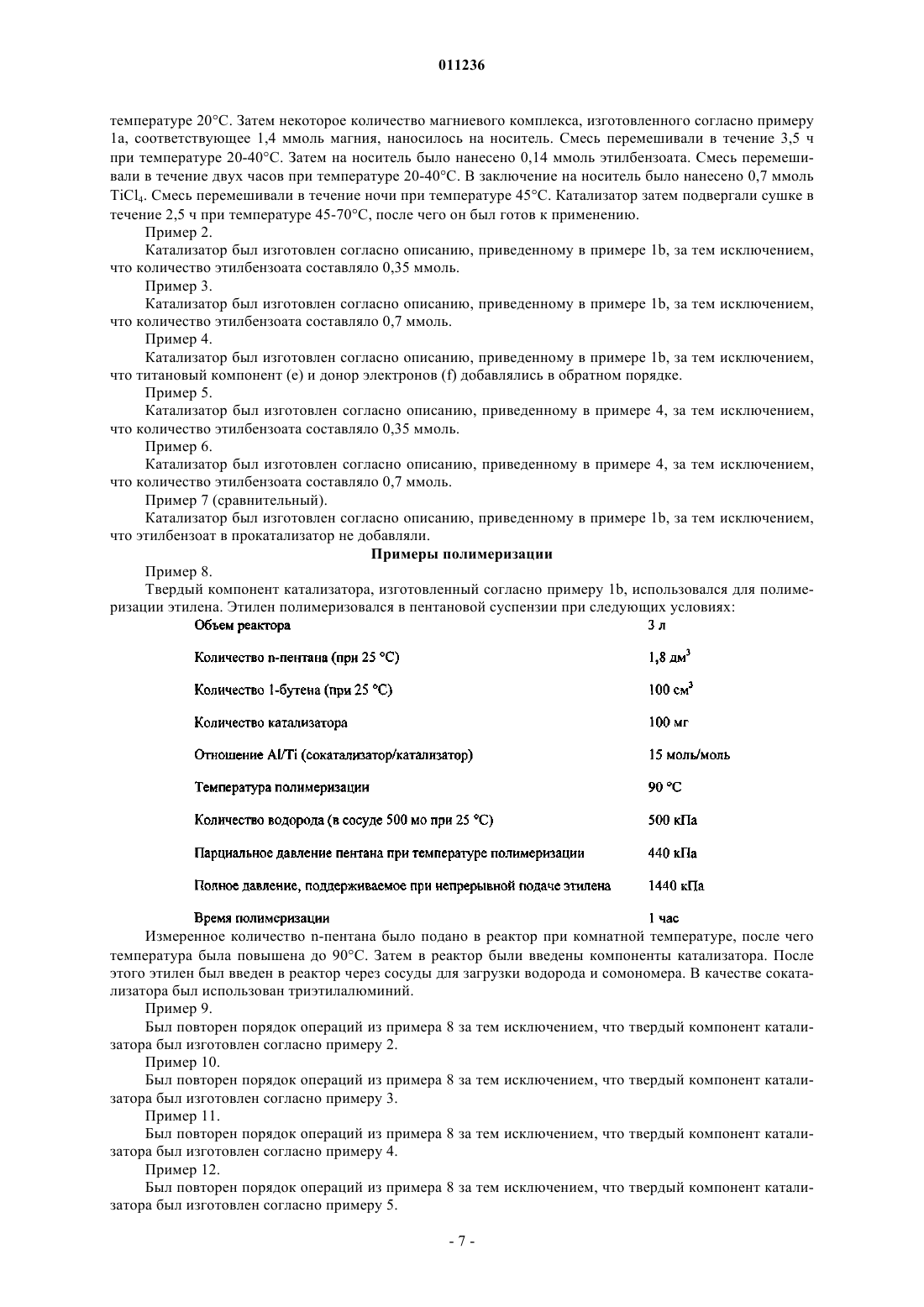

011236 Область техники Предметом настоящего изобретения является катализатор полимеризации, который подходит для производства линейных сополимеров этилена, имеющих плотность от низкой до средней. Катализатор особенно подходит для производства линейного полиэтилена низкой плотности, имеющего большую молекулярную массу и не приводящего к загрязнению реактора полимеризации. В частности, катализатор имеет высокую активность в широком диапазоне условий полимеризации и незначительно утрачивает свою активность при высоких концентрациях водорода при производстве полимера, имеющего низкую молекулярную массу. Уровень техники В документе ЕР-В-688794 раскрыт катализатор полимеризации этилена. Данный катализатор был подготовлен путем контакта твердого носителя частиц с соединением хлорирующего металла, соединения магния, имеющего алкильные и алкоксильные группы, прикрепленные к соединению магния и титана. Полученный катализатор имел хорошую сбалансированную активность при полимеризации этилена в широком диапазоне концентраций водорода. В еще одном документе US-B-6303716 раскрыт катализатор, получаемый первоначальной обработкой диоксида кремния с алкильным соединением алюминия. После этого галоид магния в природном состоянии растворяется в доноре электронов. К этому раствору добавляется соединение титана. Затем эта смесь контактирует с диоксидом кремния. В заключение компонент на носителе контактирует с донором электронов для получения твердого компонента катализатора. Как заявлено, этот катализатор подходит для производства полимеров этилена низкой, средней и высокой плотности. Кроме того, по заявлениям, он препятствует образованию агломератов в полимеризации газовой фазы и имеет высокую чувствительность к модификации водородом. Одной часто встречаемой проблемой с известными катализаторами является то, что трудно получить сополимер этилена с очень высокой молекулярной массой и низкой плотностью. Эта проблема в частности возникает при производстве бимодального сополимера этилена, когда, например, на первой стадии низкомолекулярный компонент сополимера производится в присутствии высокой концентрации водорода. После этого от полимера отделяются углеводороды, и полимер направляется на вторую стадию полимеризации для производства высокомолекулярного компонента сополимера. На этой стадии должна поддерживаться низкая концентрация водорода. Так как полностью удалить углеводород из полимера невозможно, небольшой поток водорода переносится с первой стадии на вторую стадию полимеризации. Если катализатор очень чувствителен к водороду, то молекулярная масса полимерного компонента, производимого на второй стадии, уменьшается водородом, перенесенным с первой стадии полимеризации. Это делает невозможным получение бимодальных сополимеров этилена с высокой средневзвешенной молекулярной массой и низкой плотностью. Катализаторы, раскрытые в документе ЕР-В 688794, имеют именно такую проблему. Еще одной проблемой известных катализаторов является то, что они проявляют тенденцию к производству полимера с широким распределением состава. То есть, значительная доля полимерных цепей имеет очень высокое содержание сомономера, тогда как большинство цепей содержит лишь небольшое количество сомономера или не содержит его вовсе. Присутствие цепей с высоким содержанием сомономера рассматривается как высокая доля ксилолрастворимого полимера. Такой полимер может загрязнять реактор в процессе полимеризации. Образование комков и других агломератов в реакторе газовой фазы может быть вызвано присутствием таких полимерных цепей. Третьей часто встречаемой проблемой известных катализаторов является потеря активности при высокой концентрации водорода в среде полимеризации. Это затрудняет производство низкомолекулярных полимеров с молекулярной массой меньше 50000 г/моль. Катализаторы типа, раскрытого в документе US-B-6303716, имеют именно такую проблему. Описание изобретения Определения Термины твердый компонент катализатора и прокатализатор относится к твердому компоненту катализатора на носителе. Термины катализатор или катализатор полимеризации относится к активному катализатору,который был получен путем активации твердого компонента катализатора сокатализатором. Термины линейный полиэтилен низкой плотности или линейный полимер этилена низкой плотности относится к сополимеру этилена, который был получен сополимеризацией этилена с мономером в присутствии катализатора Циглера-Натта, и сополимер которого имеет плотность от 905 до 935 кг/м 3. Краткое описание изобретения Одной целью настоящего изобретения является создание прокатализатора для производства линейных полимеров этилена низкой плотности, где этот компонент катализатора может быть получен способом, состоящим из стадий контакта:(b) соединения алюминия или его смеси по формуле (1): где R является гидрокарбильной группой C1-C20 или гидрокарбилоксигруппой C1-C20, иn является числом в интервале от 1 до 2, включительно; (с) соединения или смеси, содержащей гидрокарбил и/или оксид гидрокарбила, связанный с магнием; (d) титанового соединения, имеющего формулу (2): где R' является гидрокарбильной группой С 2-С 20, и х является целым числом от 0 до 4; и (е) соединения донора электронов, выбираемого из группы бензоатов, фталатов, диэфирсукцинатов и ТГФ. Еще одна цель настоящего изобретения заключается в разработке способа подготовки компонента катализатора полимеризации для производства линейных полимеров этилена низкой плотности, причем данный способ включает стадии контакта: (а) с носителем неорганических частиц; (b) соединением алюминия или его смесями по формуле (1), приведенной выше, (с) соединением или смесью, содержащей гидрокарбил и/или оксид гидрокарбила, связанный с магнием; (d) титановым соединением, имеющим формулу (2), приведенную выше; и (е) соединением донора электронов, выбираемым из группы бензоатов, фталатов, диэфирсукцинатов и ТГФ. Еще одна цель настоящего изобретения заключается в разработке катализатора полимеризации, содержащего: (I) прокатализатор согласно настоящему изобретению, определение которого дано выше, и(II) активирующий сокатализатор. Еще одна цель настоящего изобретения заключается в создании способа производства полиэтилена низкой плотности, имеющего плотность от 905 до 935 кг/м 3, причем такой способ включает введение прокатализатора согласно настоящему изобретению, указанного выше, в реактор полимеризации; введение сокатализатора, способного активировать упомянутый прокатализатор, в реактор полимеризации; введение этилена, альфа-олефиновых сомономеров, имеющих 3-20 атомов углерода, и, по желанию,водорода в реактор полимеризации; поддержание в упомянутом реакторе полимеризации условий для производства сополимера этилена, имеющего плотность от 905 до 935 кг/м 3; и получение упомянутого сополимера этилена. Подробное описание изобретения Далее настоящее изобретение описано более подробно. Неорганический носитель (а). Неорганическим носителем, используемым в изобретении, может являться любой подходящий носитель, имеющий требуемые химические и физические свойства для того, чтобы служить носителем для активного компонента прокатализатора. Материал носителя предпочтительно имеет подходящий средний размер частиц и распределение размеров частиц, высокую пористость и большую удельную поверхность. Особенно хорошие результаты могут быть получены в том случае, если материал носителя имеет удельную поверхность от 100 до 1000 м 2/г и объем пор 1-3 мл/г носителя. Материал носителя может быть дополнительно предварительно обработан химическими способами, например силилированием или обработкой алкилами алюминия. Согласно одному предпочтительному варианту осуществления изобретения неорганическим носителем является моноксид или смешанный оксид элемента, выбираемого из групп 3-6 и 13-14 Периодической системы элементов (IUPAC 1990), предпочтительно моноксидом или смешанным оксидом кремния,алюминия, титана, хрома и/или циркония. Более предпочтительно неорганическим носителем является моноксид или смешанный оксид кремния и/или алюминия, наиболее предпочтительно диоксид кремния. Неорганический носитель может кроме того содержать дополнительные соединения. Особенно полезным является диоксид кремния, как материал носителя, содержащий галоид магния в таком количестве, чтобы носитель содержал 1-20 мас.%, предпочтительно 2-6 мас.% магния, как сказано в документеWO 99/51646. Обычно носитель высушивают перед пропиткой его другими компонентами катализатора. Кроме того, количество гидроксильных групп, которые присутствуют на поверхности большинства неорганических оксидов, может быть уменьшено тепловой обработкой и/или химической обработкой. Хорошие результаты, например, могут быть получены путем обработки носителя при температуре 100-900 С, предпочтительно 400-800 С, в течение времени достаточного для того, чтобы уменьшить количество гидроксильных групп на поверхности. Предпочтительно, обработанный носитель содержит максимум 2,0 ммоль и более предпочтительно максимум 1,0 ммоль гидроксильных групп/г носителя. Соединение алюминия (b). Соединение алюминия, используемое на стадии (b), имеет формулу (1). Соединение алюминия содержит органическую группу, хлор и алюминий, посредством чего предполагается, что оно как хлорирует поверхность носителя, так и частично действует в качестве предшественника сокатализатора. Однако оно не предназначается в качестве сокатализатора, но система катализатора предполагает большие коли-2 011236 чества отдельного сокатализатора, о чем более подробно сказано ниже. Предпочтительно таким соединением является алкилалюминийдихлорид или алкилалюминийсесквихлорид. Особенно предпочтительными соединениями являются этилалюминийдихлорид и этилалюминийсесквихлорид. Из них особенно предпочтительным является этилалюминийдихлорид. Рекомендуется, чтобы соединение алюминия прямо или косвенно контактировало с носителем в форме раствора, который проникает в поры носителя и реагирует с максимально возможным количеством поверхностных групп или ранее отложившихся молекул реагентов. Так, согласно одному варианту осуществления, упомянутое соединение алюминия может контактировать с упомянутым неорганическим носителем так, чтобы соединение алюминия находилось в углеводородном растворе, предпочтительно в углеводородном растворе с концентрацией 5-25 мас.%, вязкость которого наиболее предпочтительно должна быть меньше 10 мПас. Подходящими растворителями являются алканы C5-C8, такие как пентан,гексан и гептан. При контакте соединения алюминия с неорганическим носителем, имеющим поверхностные гидроксильные группы, такие как диоксид кремния, молярное отношение между соединением алюминия и поверхностными гидроксилами неорганического носителя предпочтительно находится в интервале от 1 до 4. Предпочтительная температура контакта составляет 0-110 С. В случае использования смеси соединений алюминия возможно, чтобы одно из соединений алюминия являлось триалкилалюминием, таким как триэтилалюминий, три-изобутилалюминий и т.д. Однако по меньшей мере одно из соединений алюминия (b) имело формулу (1). Соединение магния (с). Соединением или смесью, содержащей гидрокарбил и/или оксид гидрокарбила, связанный с магнием, используемой на стадии (с), может являться любая подходящая смесь, содержащая одно или несколько соединений магния. Им может являться диалкил магния, такой как бутилоктилмагний, бутилэтилмагний, диэтилмагний или дибетилмагний. В том случае, если соединением магния, используемым на стадии (с), является диалкил магния, то предпочтительно использовать галогенорасщепляющее соединение в сочетании с таким соединением магния. Предпочтительными галогенорасщепляющими соединениями являются тетрагалиды кремния, в частности тетрахлорид кремния. Соединением магния также может являться диалкоксисоединение магния. Такое соединение имеет общую формулу Mg(OR)2, где любой R самостоятельно является алкилом C2-C16. Предпочтительно такими соединениями являются соединения, у которых R является алкильной группой С 6-С 12. В частности,предпочтительным является соединение, в котором R - это 2-этил-1-гексанол или 2-метил-1-пентанол. Одна из целей изобретения заключается в получении катализатора, имеющего высокую активность даже при высокой концентрации водорода. Тогда магниевый компонент катализатора может иметь и связи Mg-C и связи Mg-O-C. Эти связи могут находиться в том же соединении магния, таком как RMgOR,или в других соединениях магния. Так, смеси R2Mg и RMgOR входя в объем настоящего изобретения, а также смеси R2Mg и RMgOR и смеси RMgOR и Mg(OR)2. Предпочтительно соединением или смесью,содержащими гидрокарбил и оксид гидрокарбила, связанный с магнием, является растворимый углеводород, который дает раствор, способный эффективно проникать в пустоты и поры носителя. Согласно одному варианту осуществления настоящего изобретения упомянутым соединением или смесью, содержащими гидрокарбил и оксид гидрокарбила, связанный с магнием, может являться продукт контакта ди-С 1-С 10-алкилмагния и спирта C1-C12. Предпочтительно ди-С 1-С 10-алкилмагнием является дибутилмагний, бутилэтилмагний, диэтилмагний или бутилоктилмагний. Предпочтительно спиртом С 1-С 12 является спирт с разветвленной структурой, предпочтительно 2-алкилалканол, наиболее предпочтительно 2-этил-1-гексанол или 2-метил-1-пентанол. В том случае, если соединение или смесь, содержащие гидрокарбил и оксид гидрокарбила, связанный с магнием, являются продуктом контакта ди-С 1-С 10-алкилмагния и спирта С 1-С 12, соответствующее молярное отношение ди-C1-С 10-алкилмагния и спирта C1-C12 предпочтительно составляет 1:1,3, более предпочтительно 1:1,78-1:1,99, наиболее предпочтительно 1:1,80-1:1,98. В том случае, если прокатализатор готовится путем контакта соединения или смеси, содержащих гидрокарбил и оксид гидрокарбила, связанный с магнием, с упомянутым продуктом первой реакции, соединение или смесь, содержащие гидрокарбил и оксид гидрокарбила, связанный с магнием, предпочтительно находятся в неполярном растворе углеводорода, наиболее предпочтительно в неполярном растворе углеводорода, вязкость которого ниже 10 мПас при комнатной температуре. Вязкость может быть предпочтительно понижена путем добавления к раствору алкильного соединения алюминия. Алкил алюминия может иметь формулу (1) или может являться триалкилом алюминия. Пониженная вязкость облегчает проникновение магниевого компонента в пустоты и поры носителя. Это улучшает морфологический состав прокатализатора, а также морфологический состав поли-С 2-С 10-олефинов, полученных при его использовании. При контакте соединения или смеси, содержащих гидрокарбил и оксид гидрокарбила, связанный с магнием, достигается хорошее отложение на поверхности носителя, если объем раствора, содержащего соединение или смесь, содержащую гидрокарбил и оксид гидрокарбила, связанный с магнием, примерно-3 011236 в два раза превышает объем пор материала носителя. Это достигается, если концентрация комплекса в углеводородном растворителе составляет 5-60% по отношению к углеводороду, используемому в качестве растворителя. Растворителем может являться алкан С 5-С 8 и/или ароматический углеводород C6-C12,например смесь из доминирующего количества пентана, гексана или гептана и небольшого количества,например, толуола. Соединение титана(d). Одним из главных компонентов катализатора является соединение титана, которое, как предполагается, образует активный центр во время полимеризации олефинов С 2-С 20. Обычно используемыми соединениями титана являются смешанные алкоксихлориды и хлориды четырехвалентного титана. Наиболее предпочтительным соединением титана является тетрахлорид титана. Соединение-донор электронов (е). Соединением-донором электронов является соединение, содержащее электроотрицательный атом или группу. Используемыми соединениями-донорами электронов являются соединения, содержащие атомы кислорода, серы или азота. Предпочтительно соединение-донор электронов выбирается из группы бензоатов, фталатов, диэфирсукцинатов и тетрагидрофурана (ТГФ). Предпочтительно используемыми соединениями-донорами электронов являются этилбензоат, метилбензоат, моноэтиленгликольбензоат, диэтиленгликольбензоат, триэтиленгликольбензоат, диэтилфталат, дипропилфталат, диизобутилфталат, диоктилфталат, 1,3-пропилдиметоксигруппа и 1,3 пропилдиэтоксигруппа. Предпочтительные количества соединений Количества носителя, соединения алюминия, соединения или смеси, содержащих гидрокарбил и оксид гидрокарбила, связанный с магнием, и соединения титана, используемых в изготовлении прокатализатора, может меняться и оптимизироваться для получения наилучших возможных результатов. Однако предпочтительными являются следующие количества. При изготовлении прокатализатора молярное отношение между упомянутым соединением (или соединениями) алюминия (d) с упомянутым соединением алюминия (b) предпочтительно составляет 0-5,более предпочтительно 0-2, наиболее предпочтительно 0-1,5. Молярное отношение упомянутого соединения титана (d) с упомянутым соединением (или соединениями) алюминия (b), измеренное в молях Ti/молях А 1, предпочтительно составляет 0,1-5, более предпочтительно 0,1-2, наиболее предпочтительно 0,1-1,0. Путем регулирования отношения титана и алюминия можно влиять на молекулярно-массовое распределение полимера и водородную реакцию катализатора. Под водородной реакцией здесь подразумевается то влияние, которое водород оказывает на среднюю молекулярную массу полимера, получаемого с использованием катализатора. Сильная водородная реакция означает, что изменение содержания водорода оказывает сильное влияние на среднюю молекулярную массу полимера. Высокое отношение Ti/Al (больше 0,5) дает катализатор с сильной водородной реакцией, который в процессе полимеризации дает полимер с узким молекулярно-массовым распределением. С другой стороны, низкое отношение Ti/Al (меньше 0,5) дает катализатор со слабой водородной реакцией, который в процессе полимеризации дает полимер с широким молекулярно-массовым распределением. Количество упомянутого соединения алюминия (b) по отношению к массе неорганического носителя, измеренное в миллимолях Al/г, составляет предпочтительно 0,1-100 ммоль/г, более предпочтительно 0,5-10 ммоль/г, наиболее предпочтительно 1,0-5,0 ммоль/г. Количество упомянутого соединения магния (с) по отношению к упомянутому соединению алюминия (b), измеренное в молях Mg/молях Al, составляет предпочтительно 0,1-5,0, более предпочтительно 0,1-2,0, наиболее предпочтительно 0,5-1,5. Количество упомянутого соединения-донора электронов (е) по отношению к упомянутому соединению титана (d), измеренное в молях ЭД/молях Ti, составляет предпочтительно 0,005-10, более предпочтительно 0,01-10, и в частности 0,05-2,0. Способы изготовления Контакты компонентов (а)-(е) могут быть осуществлены с использованием любого подходящего способа изготовления прокатализатора. Предпочтительно, все стадии контактов компонентов (а)-(е) проводятся или в углеводородном растворителе, который не содержит гетероатомов, таких как атомы кислорода, азота, серы или галогена, или без дополнительного растворителя. Более предпочтительно растворитель является низкокипящим соединением, содержащим от 5 до 8 атомов углерода, которые легко могут быть удалены из твердого компонента катализатора. Такими соединениями являются помимо прочих пентаны, гексаны, гептаны, октаны, циклопентаны, циклогексаны,циклогептаны и некоторые ароматические соединения, такие как толуол. Наиболее предпочтительными растворителями являются n-пентан или n-гексан. Один подходящий способ заключается в контакте носителя (а) последовательно с соединениями (b)-(е) в предпочтительном порядке. Такие способы изготовления были раскрыты, например, в документе ЕР 688794,WO 99/51646 или WO 00/44795. Альтернативно, контакт с соединениями (b)-(е) может проводиться в растворе, и полученный рас-4 011236 твор используется для пропитки носителя, как сказано в документе WO 01/55230. Также альтернативно, контакт с соединениями (b)-(е) может проводиться в растворе, и полученный раствор используется для пропитки носителя. После этого осуществляется пропитка соединениями (d) и(е) упомянутого носителя, содержащего соединения (b) и (с). Этот способ также раскрыт в документеWO 01/55230. Наиболее предпочтительным является образование твердого промежуточного компонента, содержащего соединения (b) и (с) на носителе (а), по любому из способов, изложенных выше. Затем промежуточный компонент пропитывается донором электронов (е). После пропитки этот продукт контактирует с соединением титана (d) для получения прокатализатора. Еще один наиболее предпочтительный способ заключается в образовании промежуточного компонента, содержащего соединения (b) и (с) на носителе (а), как сказано выше, и затем обеспечение контакта этого промежуточного компонента с соединением титана (d). Продукт этого контакта затем контактирует с донором электронов (е) для получения прокатализатора. Прокатализатор может быть промыт после любой стадии синтеза с использованием известных способов, например путем фильтрации или декантации. Так, стадия промывки может быть проведена после обработки донором электронов, после обработки соединением титана и/или на последней стадии синтеза. В качестве промывочных жидкостей могут использоваться инертные углеводороды, такие как пентан,гексан или гептан. Сокатализатор Вышеуказанный прокатализатор для полимеризации олефинов С 2-С 20 объединяется с сокатализатором для возможности использования в процессе полимеризации. Сокатализатор является органометаллическим соединением с формулой R3Al, где R является алкильной группой C1-С 20 или изопренильной группой. Примерами подходящих алкилов алюминия являются триметилалюминий, триэтилалюминий,три-n-октилалюминий и изопренилалюминий. Наиболее предпочтительным является триэтилалюминий. Альтернативно, сокатализатор может являться смесью соединений, выбираемых из группы, состоящей из три-С 1-С 10 алкилалюминиевых соединений, где один из компонентов содержит алкильные группы с короткими цепями (1-3 атома углерода), и другой компонент содержит алкильные группы с длинными цепями (4-20 атомов углерода). Примерами подходящих алкилов алюминия, содержащих алкильные группы с короткими цепями, являются триметилалюминий и, в частности, триэтилалюминий. Примерами подходящих компонентов, содержащих алкильные группы с длинными цепями, являются три-С 1 С 10 алкилалюминий и, в частности, изопренилалюминий. В частности сокатализатор является смесью изопренилалюминия и триэтилалюминия или изопренилалюминия и триметилалюминия. В системе катализатора полимеризации олефинов С 2-С 20 согласно настоящему изобретению молярное отношение между алюминием в упомянутом сокатализаторе и титаном упомянутого прокатализатора предпочтительно составляет 1:1-100:1, более предпочтительно 2:1-50:1 и наиболее предпочтительно 3:120:1. Было выявлено, что путем использования прокатализатора, как сказано выше, можно производить линейный полиэтилен низкой плотности (LLDPE), имеющий более высокую молекулярную массу, чем при использовании прокатализатора, не содержащего соединения - донора электронов, при тех же условиях в реакторе. Это предпочтительно при производстве бимодальных LLDPE. При производстве высокомолекулярного компонента таких полимеров в реакторе необходима очень низкая концентрация водорода, если катализатор очень чувствителен к водороду. В таком случае больше нельзя контролировать молекулярную массу полимера с помощью водорода. Путем использования прокатализатора согласно настоящему изобретению производится катализатор, имеющий пониженную чувствительность к водороду, и таким образом можно лучше контролировать молекулярную массу полимера. Перед введением прокатализатора и сокатализатора в реактор полимеризации может быть проведен их контакт друг с другом. Однако также вполне возможно вводить в реактор эти два компонента катализатора по отдельности. Процесс полимеризации Прокатализатор может использоваться в любом традиционном процессе полимеризации. Такие процессы включают, помимо прочих, процесс суспензионной полимеризации, процесс полимеризации в газовой фазе с псевдоожиженным слоем катализатора, процесс полимеризации в газовой фазе с перемешиванием и процесс полимеризации в растворе. Каталитический компонент также может быть использован в процессе, представляющем собой сочетание вышеуказанных процессов. Предпочтительно прокатализатор используется при сополимеризации в газовой фазе сомономеров этилена и альфа-олефина, имеющих 3-20 атомов углерода. Такой процесс может работать стабильно в течение длительного периода времени без проблем, связанных с загрязнением реактора. Более того, текучесть расплава и плотность полиэтилена можно контролировать независимо друг от друга в широких диапазонах. Более предпочтительно прокатализатор используется в многоступенчатом процессе полимеризации,на стадиях, когда присутствуют различные количества водорода как регулирующего агента молекулярной массы (так называемый агент передачи цепей). Тогда компоненты полимера, произведенные на-5 011236 этих двух стадиях, имеют разные средние молекулярные массы. Преимуществом системы катализатора настоящего изобретения является то, что, несмотря на неизбежный перенос водорода на вторую стадию полимеризации, полимерный компонент, произведенный на этой стадии, имеет достаточно высокую молекулярную массу. Это позволяет контролировать свойства конечного состава полимера. Преимущество использования системы катализатора по настоящему изобретению становится очевидным при производстве линейных полимеров этилена низкой плотности, имеющих плотность от примерно 905 до 935 кг/м 3, предпочтительно от 905 до 925 кг/м 3. При использовании системы катализатора по настоящему изобретению для производства полимера этого типа, молекулярную массу получающегося полимера можно контролировать в широком диапазоне, и загрязнения реактора не происходит. Что особо важно, при проведении процесса полимеризации в реакторе газовой фазы не происходит образование комков. Типичным многоступенчатым процессом полимеризации является двухступенчатый процесс, в котором давления водорода значительно отличаются. Обычно может быть получено широкое молекулярномассовое распределение. Один такой процесс раскрыт в документе ЕР-В-517868. В более предпочтительном многоступенчатом процессе этилен сополимеризуется с одним или несколькими олефинами С 3-С 20 в присутствии катализатора полимеризации, содержащего компонента (а) (е), указанные выше, на двух или больше стадиях полимеризации. На первой стадии полимеризации производится первый компонент гомополимера или сополимера, имеющий средневзвешенную молекулярную массу от 5000 до 50000 г/моль и содержание сомономера от 0 до 5 мол.%. На второй стадии полимеризации производится второй компонент сополимера, имеющий средневзвешенную молекулярную массу от 300000 до 900000 г/моль и содержание сомономера от 2 до 10 мол.%. Состав полученного полимера предпочтительно содержит от 35 до 55 мас.% низкомолекулярного компонента и 45-65 мас.% высокомолекулярного компонента. Он предпочтительно имеет средневзвешенную молекулярную массу от 150000 до 350000 г/моль и содержание сомономера от 1 до 7 мол.%. Первая и вторая стадии полимеризации могут проводиться в любом порядке и с использованием реактора любой конфигурации. Предпочтительно,однако, проводить первую стадию полимеризации в циклическом реакторе и вторую стадию полимеризации в реакторе газовой фазы. Затем, предпочтительно вводить в циклический реактор непрерывно или через определенные промежутки времени прокатализатор, сокатализатор, этилен, водород, по желанию сомономер и разжижитель, непрерывно или через определенные промежутки времени отбирать суспензию из циклического реактора, передавать ее на стадию сепарации для удаления по меньшей мере части углеводородов и направлять первый компонент полимера в реактор газовой фазы вместе с дополнительными количествами этилена, сомономера и, по желанию, водорода и в конечном счете инертный газ для производства второго компонента полимера. Полученный сополимер затем выводится из реактора газовой фазы непрерывно или через определенные промежутки времени. Необходимо понимать, что описанный выше многоступенчатый процесс может включать дополнительные стадии предварительного контакта или предварительной полимеризации, на которых катализатор предварительно обрабатывается или предварительно полимеризуется до момента его введения на первой стадии полимеризации. Процесс, включающий стадию предварительной полимеризации, был описан в документе WO-A-96/18662. В процессе полимеризации упомянутый мономер олефина С 3-С 20 может быть любым мономером,имеющим от 3 до 20 атомов углерода, таким как пропилен, 1-бутен, изобутен, 3-метил-1-бутен, 1-гексен,4-метил-1-пентен, 4,4-диметил-1-пентен, винилциклогексан, циклопентен, циклобутен и норборнен. Наиболее предпочтительным олефином С 3-С 20 является альфа-олефин С 3-С 10. Примеры Экспериментальные способы Текучесть расплава (MFR) полимера была измерена по методу ISO 1133 при температуре 190 С. Нагрузка, при которой было проведено измерение, указано подстрочным индексом, т.е. MFR21 означает измерение при 190 С под нагрузкой 21,6 кг. Плотность полимера была измерена по методу ISO 1183-1987. Ксилолрастворимая фракция полимера была измерена по методу ISO 6427. Объемная плотность полимера была измерена по методу ASTMD 1895V. Примеры катализатора Пример 1 а (изготовление комплекса) 7,9 г (60,8 ммоль) 2-этил-1-гексанола медленно добавлялись к 27,8 г (33,2 ммоль) 19,9% бутилоктилмагния. Температура реакции поддерживалась на уровне ниже 35 С. Этот комплекс был впоследствии использован для изготовления катализатора. Молярное отношение 2-этил-1 гексанол/бутилоктилмагний составляло 1,83:1. Пример 1b (изготовление твердого компонента катализатора). На 1 г носителя SP9-275 из диоксида кремния, продаваемого и производимого компанией Grace, который имеет средний размер частиц 20 мкм и который активировался при температуре 600 С в течение 6 ч, было нанесено 1,6 ммоль этилалюминийдихлорида. Смесь перемешивали в течение двух часов при-6 011236 температуре 20 С. Затем некоторое количество магниевого комплекса, изготовленного согласно примеру 1 а, соответствующее 1,4 ммоль магния, наносилось на носитель. Смесь перемешивали в течение 3,5 ч при температуре 20-40 С. Затем на носитель было нанесено 0,14 ммоль этилбензоата. Смесь перемешивали в течение двух часов при температуре 20-40 С. В заключение на носитель было нанесено 0,7 ммольTiCl4. Смесь перемешивали в течение ночи при температуре 45 С. Катализатор затем подвергали сушке в течение 2,5 ч при температуре 45-70 С, после чего он был готов к применению. Пример 2. Катализатор был изготовлен согласно описанию, приведенному в примере 1b, за тем исключением,что количество этилбензоата составляло 0,35 ммоль. Пример 3. Катализатор был изготовлен согласно описанию, приведенному в примере 1b, за тем исключением,что количество этилбензоата составляло 0,7 ммоль. Пример 4. Катализатор был изготовлен согласно описанию, приведенному в примере 1b, за тем исключением,что титановый компонент (е) и донор электронов (f) добавлялись в обратном порядке. Пример 5. Катализатор был изготовлен согласно описанию, приведенному в примере 4, за тем исключением,что количество этилбензоата составляло 0,35 ммоль. Пример 6. Катализатор был изготовлен согласно описанию, приведенному в примере 4, за тем исключением,что количество этилбензоата составляло 0,7 ммоль. Пример 7 (сравнительный). Катализатор был изготовлен согласно описанию, приведенному в примере 1b, за тем исключением,что этилбензоат в прокатализатор не добавляли. Примеры полимеризации Пример 8. Твердый компонент катализатора, изготовленный согласно примеру 1b, использовался для полимеризации этилена. Этилен полимеризовался в пентановой суспензии при следующих условиях: Измеренное количество n-пентана было подано в реактор при комнатной температуре, после чего температура была повышена до 90 С. Затем в реактор были введены компоненты катализатора. После этого этилен был введен в реактор через сосуды для загрузки водорода и сомономера. В качестве сокатализатора был использован триэтилалюминий. Пример 9. Был повторен порядок операций из примера 8 за тем исключением, что твердый компонент катализатора был изготовлен согласно примеру 2. Пример 10. Был повторен порядок операций из примера 8 за тем исключением, что твердый компонент катализатора был изготовлен согласно примеру 3. Пример 11. Был повторен порядок операций из примера 8 за тем исключением, что твердый компонент катализатора был изготовлен согласно примеру 4. Пример 12. Был повторен порядок операций из примера 8 за тем исключением, что твердый компонент катализатора был изготовлен согласно примеру 5.-7 011236 Пример 13. Был повторен порядок операций из примера 8 за тем исключением, что твердый компонент катализатора был изготовлен согласно примеру 6. Пример 14 (сравнительный). Был повторен порядок операций из примера 8 за тем исключением, что твердый компонент катализатора был изготовлен согласно примеру 7. Результаты полимеризации Таблица 2. Результаты лабораторной полимеризации Эти примеры показывают, что в случае присутствия в катализаторе соединения-донора электронов показатель текучести полимера уменьшается (означая, что средняя молекулярная масса увеличивается) и ксилолрастворимая фракция полимера уменьшается по сравнению со случаем отсутствия донора электронов в катализаторе. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства линейных полимеров этилена низкой плотности, имеющих плотность от 905 до 935 кг/м 3, причем упомянутый способ включает введение в реактор полимеризации прокатализатора, полученного по способу, включающему стадии контакта: (а) неорганического носителя, (b) соединения алюминия или его смесей по формуле (1) где R является гидрокарбильной группой С 1-С 20 или гидрокарбилоксигруппой C1-C20 и n является числом в интервале от 1 до 2, включительно; (с) соединением или смесью, содержащей гидрокарбил и/или оксид гидрокарбила, связанный с магнием; (d) титановым соединением, имеющим формулу (2) где R' является гидрокарбильной группой С 2-С 20 и х является целым числом от 0 до 4; и (е) соединением донора электронов, выбираемым из группы бензоатов, фталатов, диэфирсукцинатов и ТГФ; введение сокатализатора, способного активировать упомянутый прокатализатор, в реактор полимеризации; введение этилена, альфа-олефиновых сомономеров, имеющих 3-20 атомов углерода, и, по желанию,водорода в реактор полимеризации; поддержание в упомянутом реакторе полимеризации условий для производства сополимера этилена, имеющего плотность от 905 до 935 кг/м 3; и получение упомянутого сополимера этилена. 2. Способ по п.1, отличающийся тем, что полимеризация проводится в реакторе газовой фазы. 3. Способ по п.1, отличающийся тем, что полимеризация проводится в две стадии. 4. Способ по п.3, отличающийся тем, что на первой стадии полимеризации производится первый компонент полимера, имеющий средневзвешенную молекулярную массу от 5000 до 50000 г/моль и содержание сомономера от 0 до 5 мол.%, и на второй стадии полимеризации производится второй компонент сополимера, имеющий средневзвешенную молекулярную массу от 300000 до 900000 г/моль и содержание сомономера от 2 до 10 мол.%. 5. Способ по п.4, отличающийся тем, что состав полученного полимера содержит от 35 до 55 мас.% первого компонента полимера и 45-65 мас.% второго компонента полимера. 6. Способ по любому одному из пп.3 или 4, отличающийся тем, что состав полученного полимера имеет средневзвешенную молекулярную массу от 150000 до 350000 г/моль и содержание сомономера от-8 011236 1 до 7 мол.%. 7. Способ по п.1, отличающийся тем, что соединение или смесь, содержащая гидрокарбил и/или оксид гидрокарбила, связанный с магнием, была изготовлена путем контакта между ди-C1-С 10 алкилмагнием и спиртом C1-C12. 8. Способ по п.7, отличающийся тем, что молярное отношение ди-С 1-С 10-алкилмагния и спирта C1C12 находится в диапазоне между 1:1,33 и 1:2,2. 9. Способ по любому одному из пп.1, 7, 8 отличающийся тем, что твердым неорганическим носителем является диоксид кремния. 10. Способ по любому одному из пп.1, 7-9, отличающийся тем, что сначала компоненты (а)-(с) контактируют в любом порядке и затем полученный продукт сначала контактирует с соединением титана (d) и затем с донором электронов (е). 11. Способ по любому одному из пп.1, 7-9, отличающийся тем, что сначала компоненты (а)-(с) контактируют в любом порядке и затем полученный продукт сначала контактирует с донором электронов (е) и затем с соединением титана (d). 12. Способ по любому одному из пп.1, 7-11, отличающийся тем, что все стадии контактов компонентов (а)-(е) проводятся или в углеводородном растворителе, который не содержит гетероатома, такого как кислород, азот, сера или галоген, или не содержит дополнительного растворителя.

МПК / Метки

МПК: C08F 110/02

Метки: новый, катализатор, полимеризации

Код ссылки

<a href="https://eas.patents.su/10-11236-novyjj-katalizator-polimerizacii.html" rel="bookmark" title="База патентов Евразийского Союза">Новый катализатор полимеризации</a>

Предыдущий патент: Фунгицидные смеси на базе протиоконазола и производного стробилурина

Следующий патент: 4-фениламинохиназолин-6-ил-амиды

Случайный патент: Способ выделения металлического порошка из суспензии и система для его осуществления