Способ и оребренная труба для термического крекинга углеводородов

Номер патента: 10936

Опубликовано: 30.12.2008

Авторы: Ганзер Бенно, Кирххайнер Рольф, Вельперт Петер, Якоби Дитлинде

Формула / Реферат

1. Оребренная труба для термического крекинга углеводородов в присутствии водяного пара, имеющая множество спиралевидных внутренних ребер, отличающаяся тем, что ребра проходят под углом 20-40ш по отношению к оси трубы, а внешний угол между боковыми сторонами ребер и радиусом трубы составляет 16-25ш.

2. Оребренная труба по п.1, отличающаяся тем, что ребра проходят под углом 22,5-32,5ш по отношению к оси трубы.

3. Оребренная труба по п.1 или 2, отличающаяся тем, что периметр профиля (Up) отличается на от 5 до -2% от охватывающей окружности, касающейся впадин ребер.

4. Оребренная труба по одному из пп.1-3, отличающаяся тем, что указанный внешний угол составляет 16-20ш.

5. Оребренная труба по одному из пп.1-4, отличающаяся тем, что ребра и впадины, расположенные между ребрами, сконструированы зеркально симметричными в поперечном сечении.

6. Оребренная труба по одному из пп.1-5, отличающаяся тем, что вершины ребер и впадины ребер в каждом случае сливаются друг с другом.

7. Оребренная труба по одному из пп.1-6, отличающаяся тем, что ребра и впадины ребер имеют одинаковый радиус кривизны.

8. Оребренная труба по одному из пп.1-7, отличающаяся тем, что имеет суммарно 6-12 ребер.

9. Оребренная труба по одному из пп.1-8, отличающаяся тем, что гидравлический диаметр оребренной трубы является, по меньшей мере, равным диаметру внутренней окружности (Ri).

10. Оребренная труба по одному из пп.1-9, отличающаяся тем, что соотношение отношений коэффициентов теплопередачи Qr/Qo и отношений потерь давления DPR/DPO в водном испытании составляет 1,4-1,5, где R обозначает оребренную трубу и O обозначает гладкую трубу.

11. Оребренная труба по одному из пп.1-10, отличающаяся тем, что радиус кривизны (R) поперечного сечения ребра составляет 3,5-20 мм.

12. Оребренная труба по одному из пп.1-11, отличающаяся тем, что высота ребра (H) составляет 1,25-3 мм.

13. Оребренная труба по одному из пп.1-12, отличающаяся тем, что свободное поперечное сечение в периметре профиля (Up) составляет 85-95% площади охватывающей окружности (Fa).

14. Оребренная труба по одному из пп.1-13, отличающаяся тем, что площадь профиля (Fp) составляет 40-50% площади кольца между охватывающей окружностью и внутренней окружностью.

15. Оребренная труба по одному из пп.1-14, отличающаяся тем, что она представляет собой центробежно отлитую трубу, состоящую из никелевого сплава, содержащего 0,1-0,5% углерода, 20-35% хрома, 20-70% никеля, до 3% кремния, до 1% ниобия, до 5% вольфрама и в каждом случае до 0,5% гафния, титана, редкоземельных металлов, циркония и до 6% алюминия.

16. Оребренная труба по п.15, в которой сплав содержит отдельно или в комбинации друг с другом по меньшей мере 0,02% кремния, 0,1% ниобия, 0,3% вольфрама и 1,5% алюминия.

17. Оребренная труба по пп.1-16, отличающаяся тем, что она представляет собой центробежно отлитую трубу, концы которой после формирования в трубе параллельных в аксиальном направлении ребер повернуты по отношению друг к другу.

18. Оребренная труба по пп.1-16, отличающаяся тем, что внутренний профиль получен деформированием с использованием профилирующего инструмента.

19. Оребренная труба по пп.1-16, отличающаяся тем, что внутренний профиль получен наплавкой сваркой.

20. Оребренная труба по пп.1-16, отличающаяся тем, что внутренний профиль получен электролитическим удалением материала.

Текст

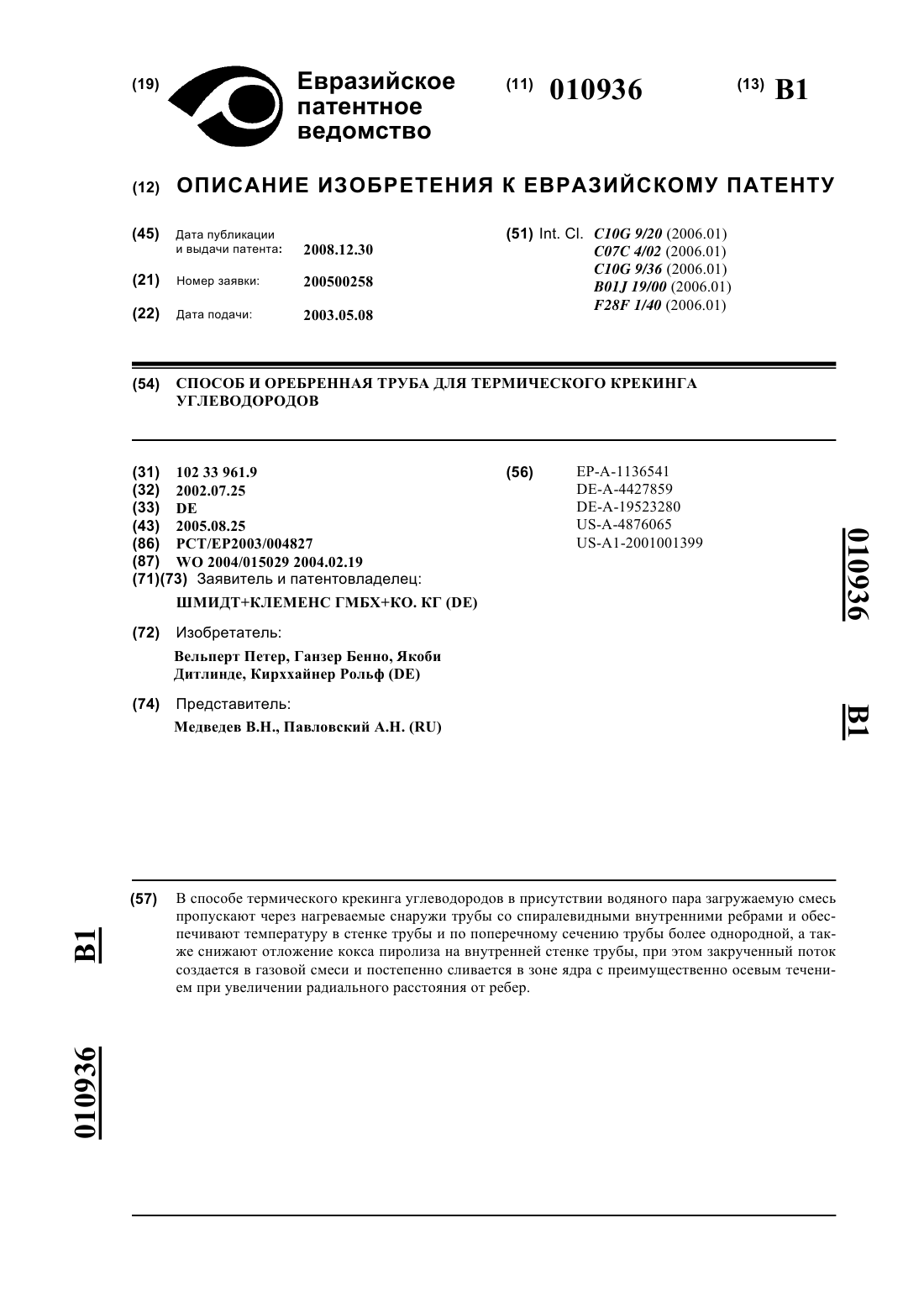

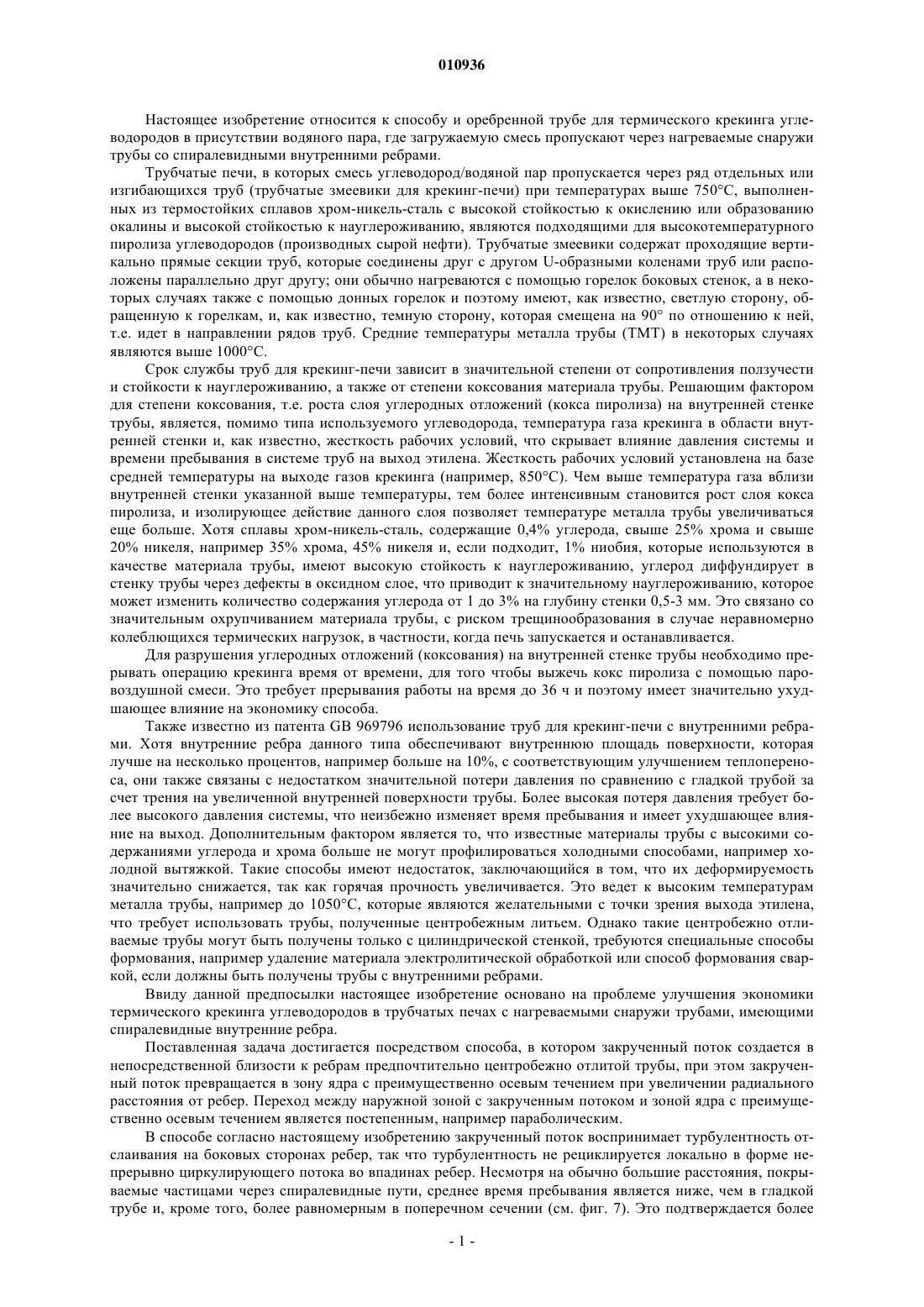

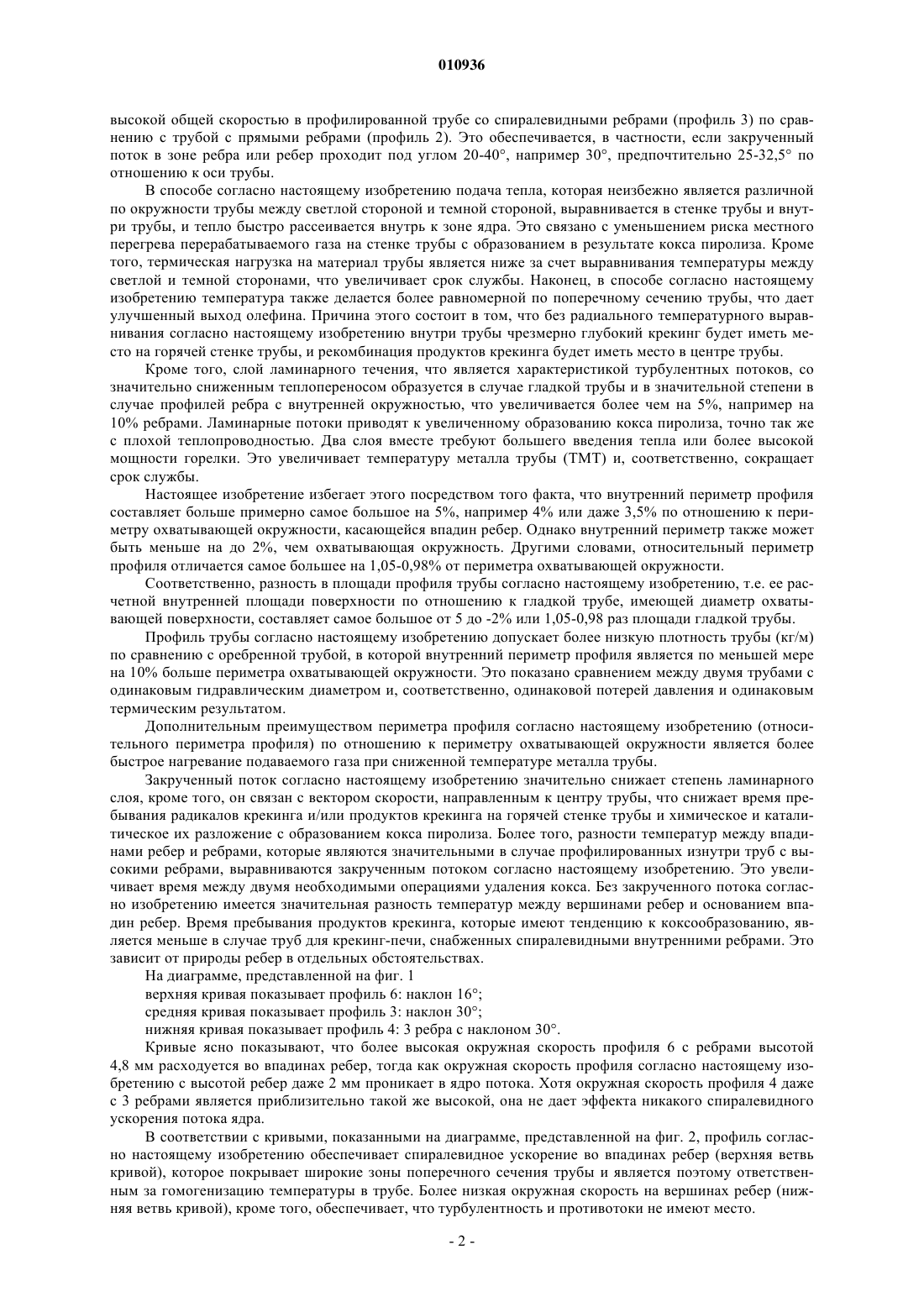

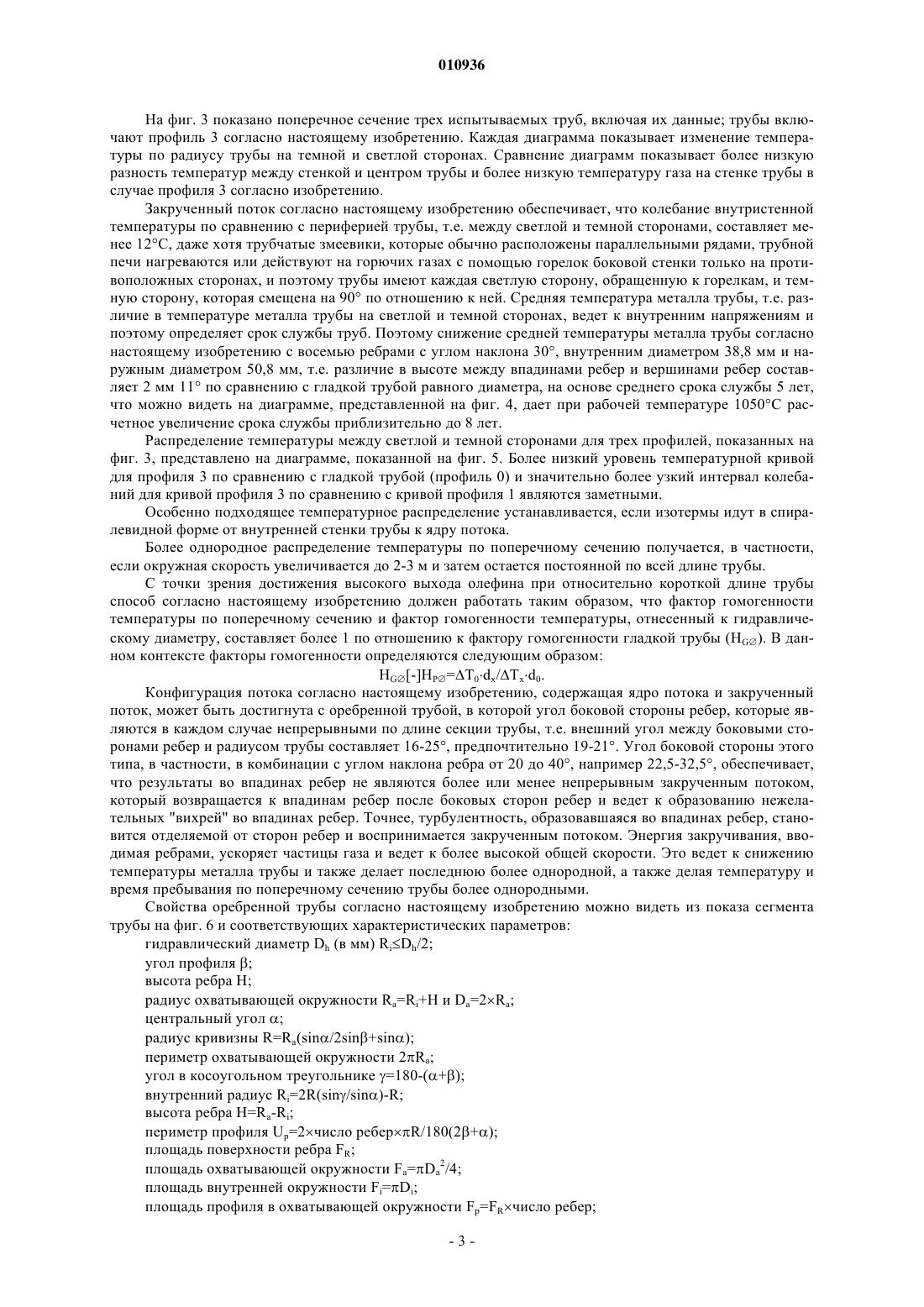

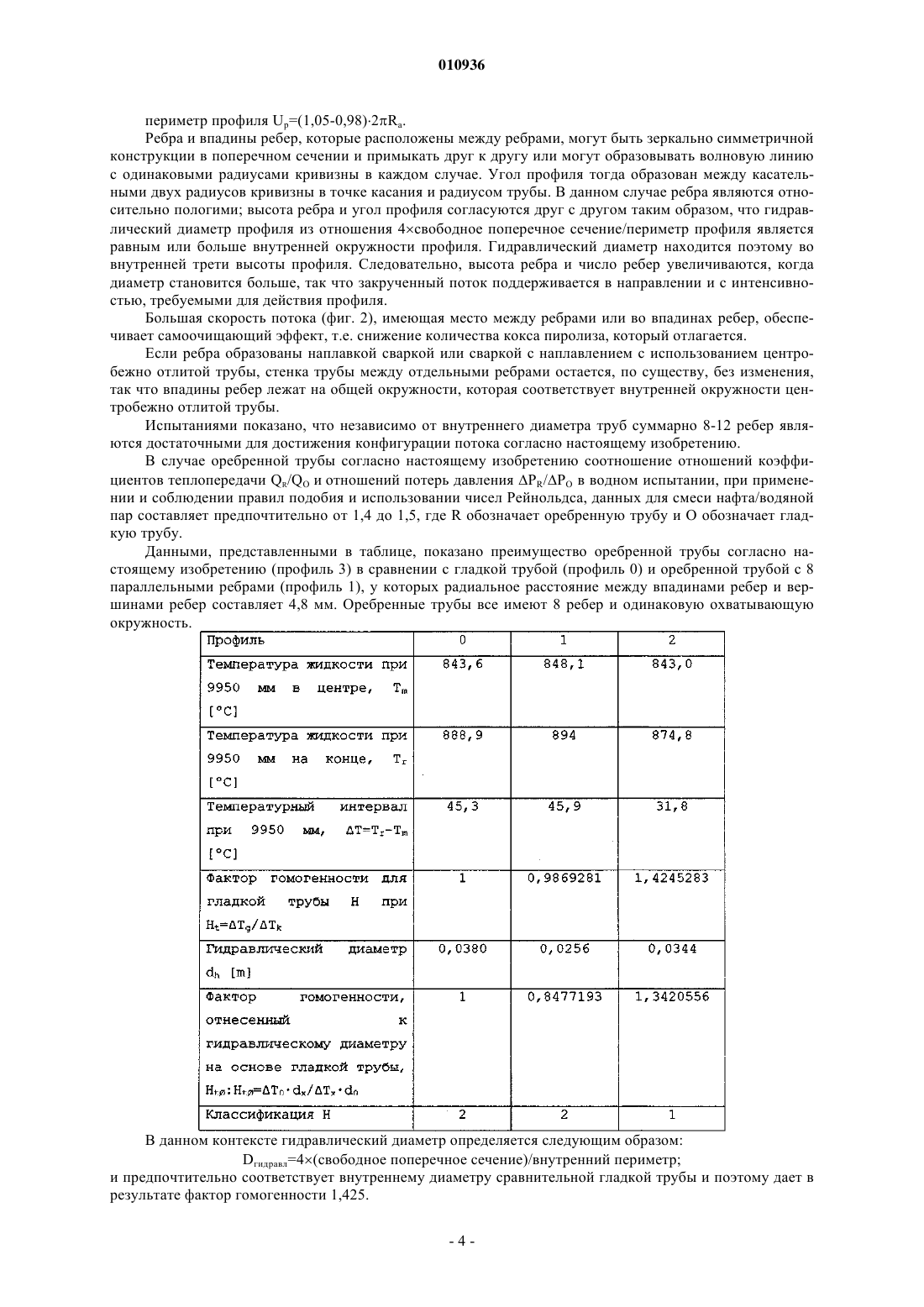

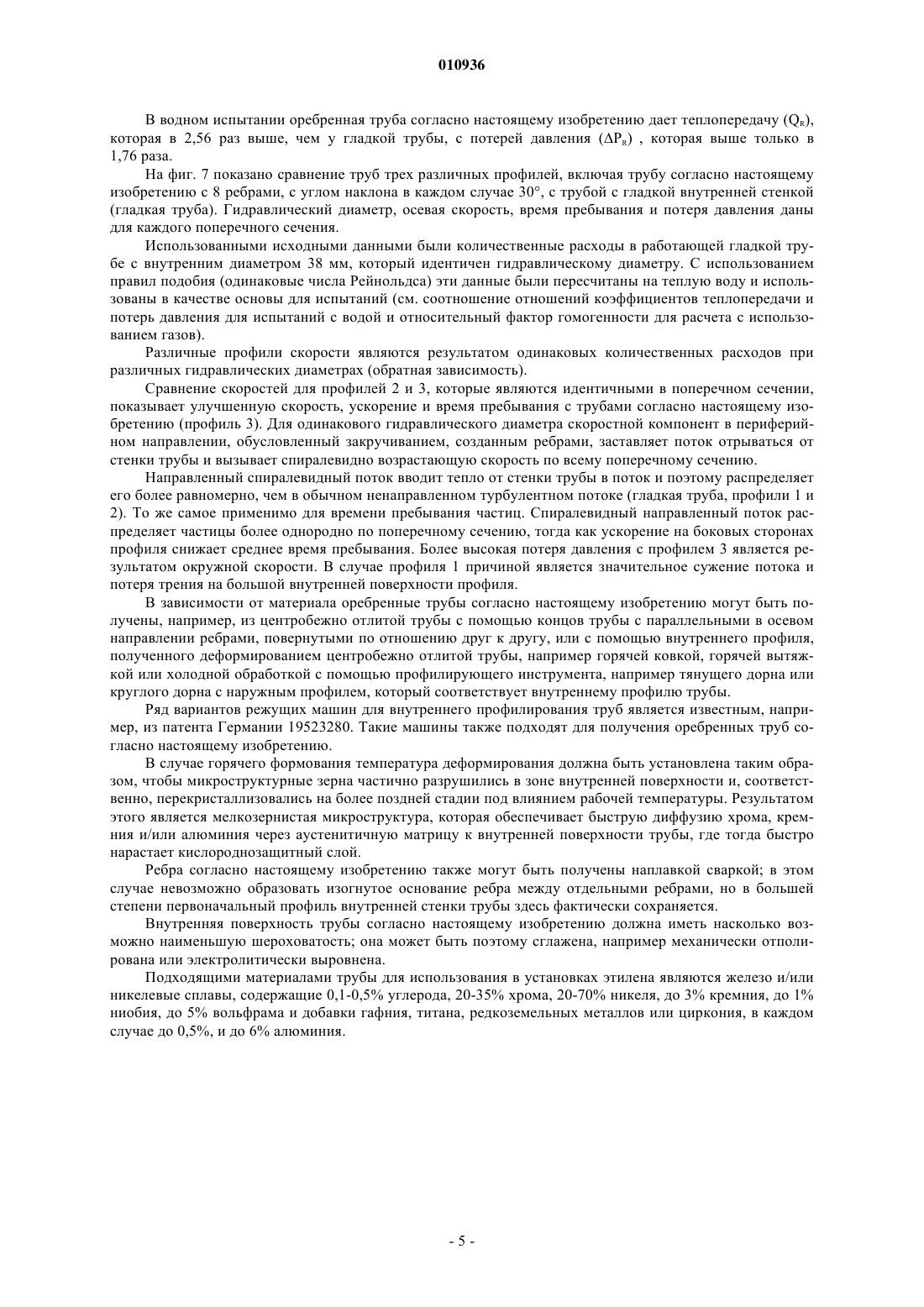

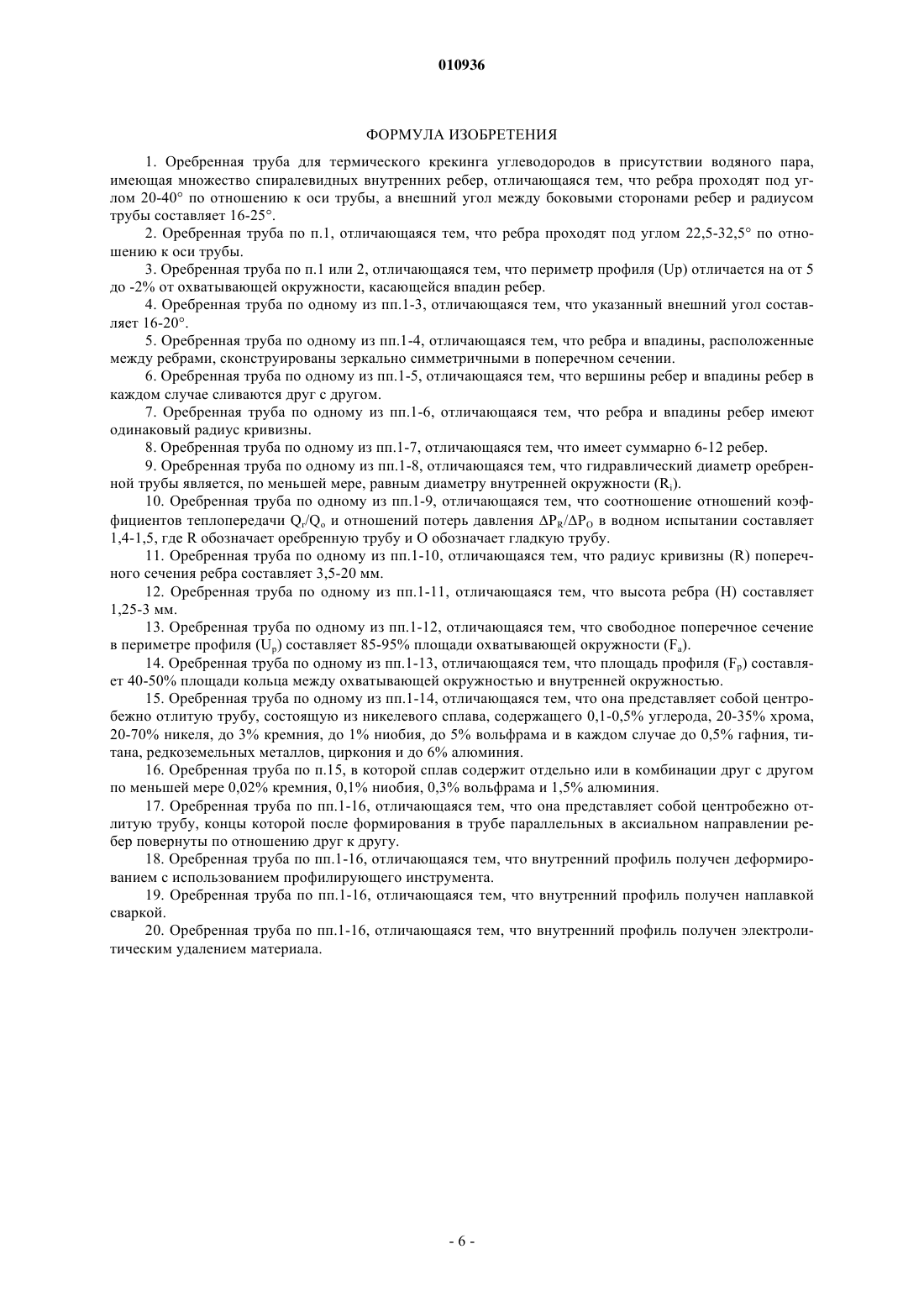

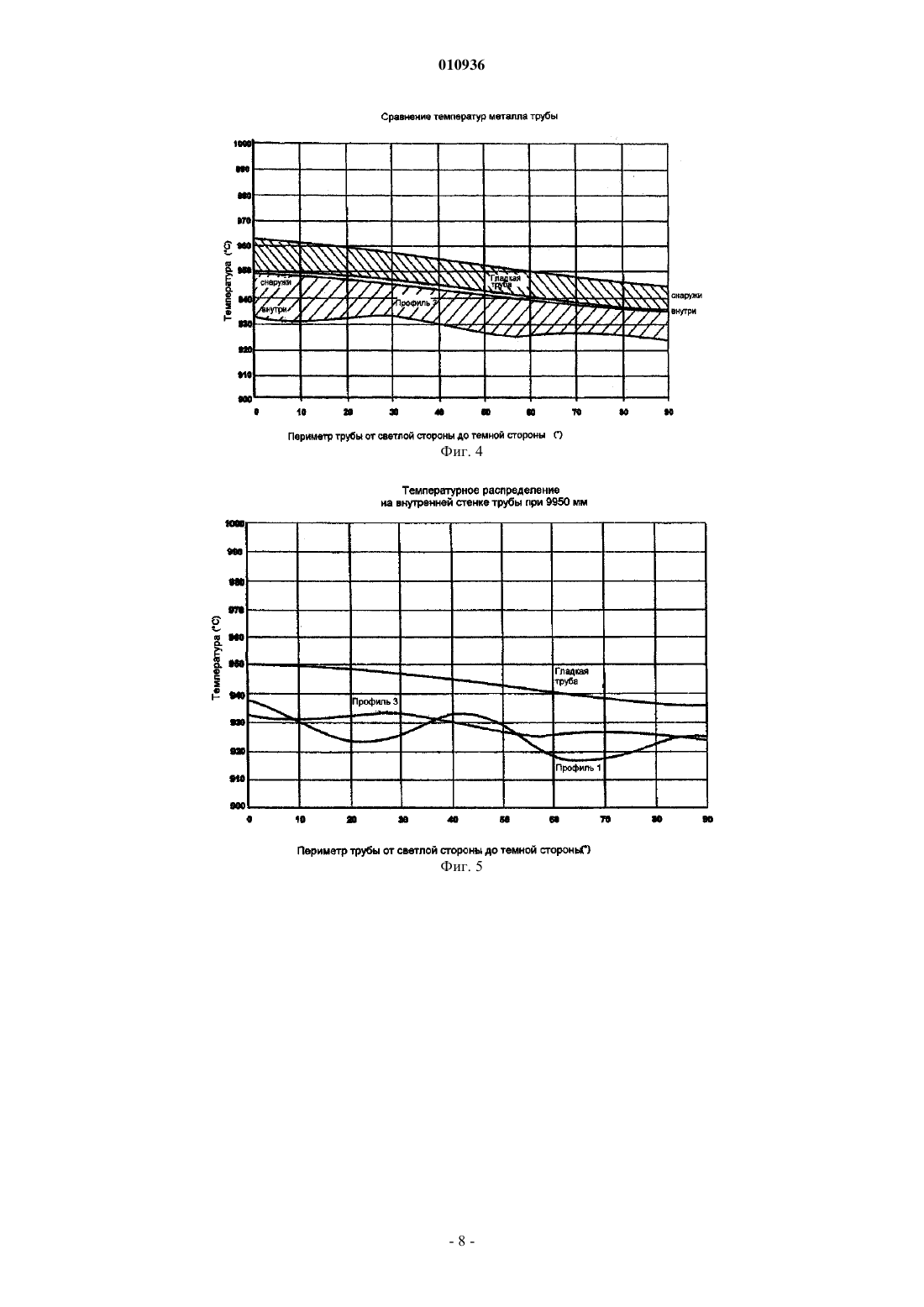

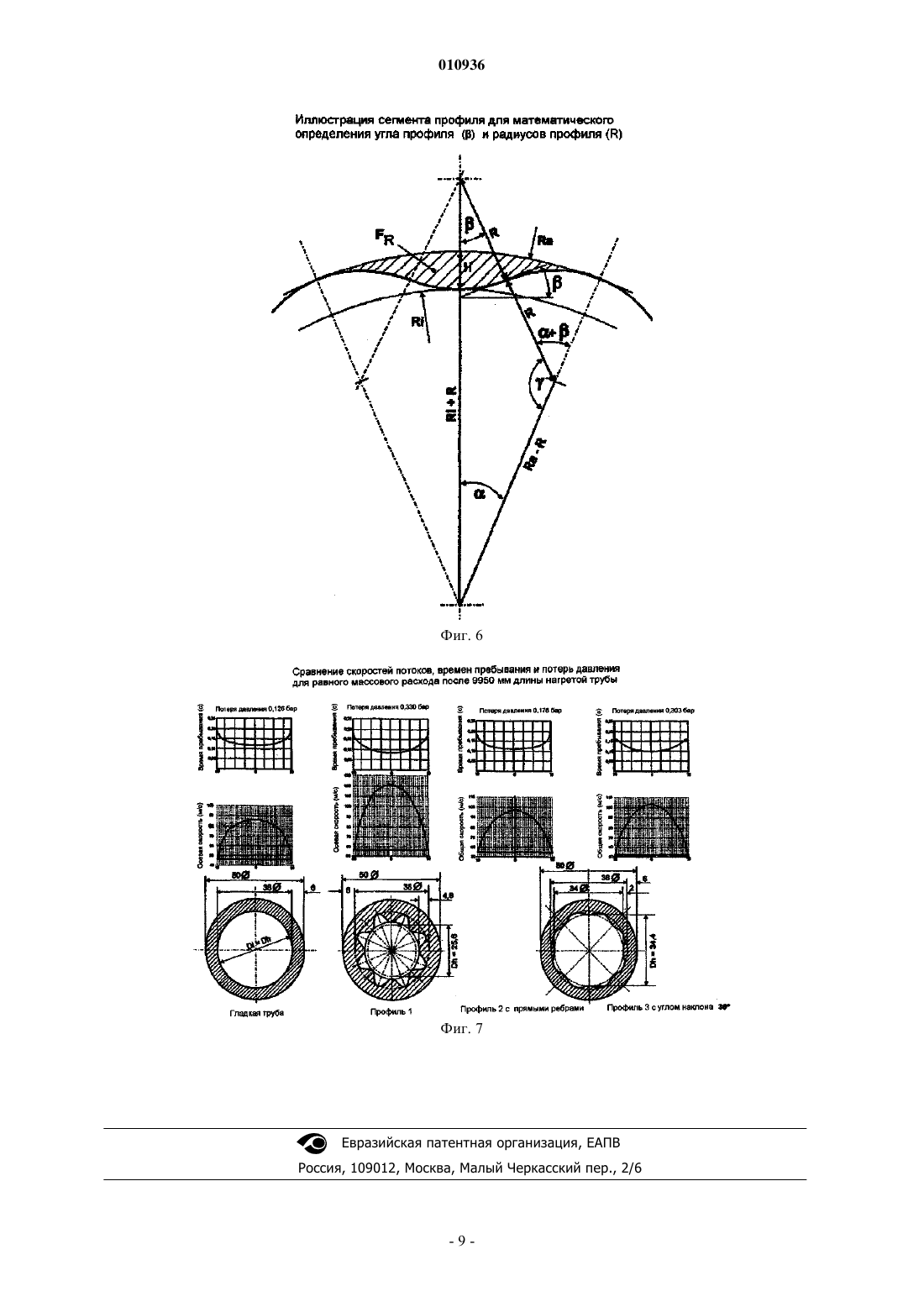

010936 Настоящее изобретение относится к способу и оребренной трубе для термического крекинга углеводородов в присутствии водяного пара, где загружаемую смесь пропускают через нагреваемые снаружи трубы со спиралевидными внутренними ребрами. Трубчатые печи, в которых смесь углеводород/водяной пар пропускается через ряд отдельных или изгибающихся труб (трубчатые змеевики для крекинг-печи) при температурах выше 750C, выполненных из термостойких сплавов хром-никель-сталь с высокой стойкостью к окислению или образованию окалины и высокой стойкостью к науглероживанию, являются подходящими для высокотемпературного пиролиза углеводородов (производных сырой нефти). Трубчатые змеевики содержат проходящие вертикально прямые секции труб, которые соединены друг с другом U-образными коленами труб или расположены параллельно друг другу; они обычно нагреваются с помощью горелок боковых стенок, а в некоторых случаях также с помощью донных горелок и поэтому имеют, как известно, светлую сторону, обращенную к горелкам, и, как известно, темную сторону, которая смещена на 90 по отношению к ней,т.е. идет в направлении рядов труб. Средние температуры металла трубы (TMT) в некоторых случаях являются выше 1000C. Срок службы труб для крекинг-печи зависит в значительной степени от сопротивления ползучести и стойкости к науглероживанию, а также от степени коксования материала трубы. Решающим фактором для степени коксования, т.е. роста слоя углеродных отложений (кокса пиролиза) на внутренней стенке трубы, является, помимо типа используемого углеводорода, температура газа крекинга в области внутренней стенки и, как известно, жесткость рабочих условий, что скрывает влияние давления системы и времени пребывания в системе труб на выход этилена. Жесткость рабочих условий установлена на базе средней температуры на выходе газов крекинга (например, 850C). Чем выше температура газа вблизи внутренней стенки указанной выше температуры, тем более интенсивным становится рост слоя кокса пиролиза, и изолирующее действие данного слоя позволяет температуре металла трубы увеличиваться еще больше. Хотя сплавы хром-никель-сталь, содержащие 0,4% углерода, свыше 25% хрома и свыше 20% никеля, например 35% хрома, 45% никеля и, если подходит, 1% ниобия, которые используются в качестве материала трубы, имеют высокую стойкость к науглероживанию, углерод диффундирует в стенку трубы через дефекты в оксидном слое, что приводит к значительному науглероживанию, которое может изменить количество содержания углерода от 1 до 3% на глубину стенки 0,5-3 мм. Это связано со значительным охрупчиванием материала трубы, с риском трещинообразования в случае неравномерно колеблющихся термических нагрузок, в частности, когда печь запускается и останавливается. Для разрушения углеродных отложений (коксования) на внутренней стенке трубы необходимо прерывать операцию крекинга время от времени, для того чтобы выжечь кокс пиролиза с помощью паровоздушной смеси. Это требует прерывания работы на время до 36 ч и поэтому имеет значительно ухудшающее влияние на экономику способа. Также известно из патента GB 969796 использование труб для крекинг-печи с внутренними ребрами. Хотя внутренние ребра данного типа обеспечивают внутреннюю площадь поверхности, которая лучше на несколько процентов, например больше на 10%, с соответствующим улучшением теплопереноса, они также связаны с недостатком значительной потери давления по сравнению с гладкой трубой за счет трения на увеличенной внутренней поверхности трубы. Более высокая потеря давления требует более высокого давления системы, что неизбежно изменяет время пребывания и имеет ухудшающее влияние на выход. Дополнительным фактором является то, что известные материалы трубы с высокими содержаниями углерода и хрома больше не могут профилироваться холодными способами, например холодной вытяжкой. Такие способы имеют недостаток, заключающийся в том, что их деформируемость значительно снижается, так как горячая прочность увеличивается. Это ведет к высоким температурам металла трубы, например до 1050C, которые являются желательными с точки зрения выхода этилена,что требует использовать трубы, полученные центробежным литьем. Однако такие центробежно отливаемые трубы могут быть получены только с цилиндрической стенкой, требуются специальные способы формования, например удаление материала электролитической обработкой или способ формования сваркой, если должны быть получены трубы с внутренними ребрами. Ввиду данной предпосылки настоящее изобретение основано на проблеме улучшения экономики термического крекинга углеводородов в трубчатых печах с нагреваемыми снаружи трубами, имеющими спиралевидные внутренние ребра. Поставленная задача достигается посредством способа, в котором закрученный поток создается в непосредственной близости к ребрам предпочтительно центробежно отлитой трубы, при этом закрученный поток превращается в зону ядра с преимущественно осевым течением при увеличении радиального расстояния от ребер. Переход между наружной зоной с закрученным потоком и зоной ядра с преимущественно осевым течением является постепенным, например параболическим. В способе согласно настоящему изобретению закрученный поток воспринимает турбулентность отслаивания на боковых сторонах ребер, так что турбулентность не рециклируется локально в форме непрерывно циркулирующего потока во впадинах ребер. Несмотря на обычно большие расстояния, покрываемые частицами через спиралевидные пути, среднее время пребывания является ниже, чем в гладкой трубе и, кроме того, более равномерным в поперечном сечении (см. фиг. 7). Это подтверждается более-1 010936 высокой общей скоростью в профилированной трубе со спиралевидными ребрами (профиль 3) по сравнению с трубой с прямыми ребрами (профиль 2). Это обеспечивается, в частности, если закрученный поток в зоне ребра или ребер проходит под углом 20-40, например 30, предпочтительно 25-32,5 по отношению к оси трубы. В способе согласно настоящему изобретению подача тепла, которая неизбежно является различной по окружности трубы между светлой стороной и темной стороной, выравнивается в стенке трубы и внутри трубы, и тепло быстро рассеивается внутрь к зоне ядра. Это связано с уменьшением риска местного перегрева перерабатываемого газа на стенке трубы с образованием в результате кокса пиролиза. Кроме того, термическая нагрузка на материал трубы является ниже за счет выравнивания температуры между светлой и темной сторонами, что увеличивает срок службы. Наконец, в способе согласно настоящему изобретению температура также делается более равномерной по поперечному сечению трубы, что дает улучшенный выход олефина. Причина этого состоит в том, что без радиального температурного выравнивания согласно настоящему изобретению внутри трубы чрезмерно глубокий крекинг будет иметь место на горячей стенке трубы, и рекомбинация продуктов крекинга будет иметь место в центре трубы. Кроме того, слой ламинарного течения, что является характеристикой турбулентных потоков, со значительно сниженным теплопереносом образуется в случае гладкой трубы и в значительной степени в случае профилей ребра с внутренней окружностью, что увеличивается более чем на 5%, например на 10% ребрами. Ламинарные потоки приводят к увеличенному образованию кокса пиролиза, точно так же с плохой теплопроводностью. Два слоя вместе требуют большего введения тепла или более высокой мощности горелки. Это увеличивает температуру металла трубы (TMT) и, соответственно, сокращает срок службы. Настоящее изобретение избегает этого посредством того факта, что внутренний периметр профиля составляет больше примерно самое большое на 5%, например 4% или даже 3,5% по отношению к периметру охватывающей окружности, касающейся впадин ребер. Однако внутренний периметр также может быть меньше на до 2%, чем охватывающая окружность. Другими словами, относительный периметр профиля отличается самое большее на 1,05-0,98% от периметра охватывающей окружности. Соответственно, разность в площади профиля трубы согласно настоящему изобретению, т.е. ее расчетной внутренней площади поверхности по отношению к гладкой трубе, имеющей диаметр охватывающей поверхности, составляет самое большое от 5 до -2% или 1,05-0,98 раз площади гладкой трубы. Профиль трубы согласно настоящему изобретению допускает более низкую плотность трубы (кг/м) по сравнению с оребренной трубой, в которой внутренний периметр профиля является по меньшей мере на 10% больше периметра охватывающей окружности. Это показано сравнением между двумя трубами с одинаковым гидравлическим диаметром и, соответственно, одинаковой потерей давления и одинаковым термическим результатом. Дополнительным преимуществом периметра профиля согласно настоящему изобретению (относительного периметра профиля) по отношению к периметру охватывающей окружности является более быстрое нагревание подаваемого газа при сниженной температуре металла трубы. Закрученный поток согласно настоящему изобретению значительно снижает степень ламинарного слоя, кроме того, он связан с вектором скорости, направленным к центру трубы, что снижает время пребывания радикалов крекинга и/или продуктов крекинга на горячей стенке трубы и химическое и каталитическое их разложение с образованием кокса пиролиза. Более того, разности температур между впадинами ребер и ребрами, которые являются значительными в случае профилированных изнутри труб с высокими ребрами, выравниваются закрученным потоком согласно настоящему изобретению. Это увеличивает время между двумя необходимыми операциями удаления кокса. Без закрученного потока согласно изобретению имеется значительная разность температур между вершинами ребер и основанием впадин ребер. Время пребывания продуктов крекинга, которые имеют тенденцию к коксообразованию, является меньше в случае труб для крекинг-печи, снабженных спиралевидными внутренними ребрами. Это зависит от природы ребер в отдельных обстоятельствах. На диаграмме, представленной на фиг. 1 верхняя кривая показывает профиль 6: наклон 16; средняя кривая показывает профиль 3: наклон 30; нижняя кривая показывает профиль 4: 3 ребра с наклоном 30. Кривые ясно показывают, что более высокая окружная скорость профиля 6 с ребрами высотой 4,8 мм расходуется во впадинах ребер, тогда как окружная скорость профиля согласно настоящему изобретению с высотой ребер даже 2 мм проникает в ядро потока. Хотя окружная скорость профиля 4 даже с 3 ребрами является приблизительно такой же высокой, она не дает эффекта никакого спиралевидного ускорения потока ядра. В соответствии с кривыми, показанными на диаграмме, представленной на фиг. 2, профиль согласно настоящему изобретению обеспечивает спиралевидное ускорение во впадинах ребер (верхняя ветвь кривой), которое покрывает широкие зоны поперечного сечения трубы и является поэтому ответственным за гомогенизацию температуры в трубе. Более низкая окружная скорость на вершинах ребер (нижняя ветвь кривой), кроме того, обеспечивает, что турбулентность и противотоки не имеют место.-2 010936 На фиг. 3 показано поперечное сечение трех испытываемых труб, включая их данные; трубы включают профиль 3 согласно настоящему изобретению. Каждая диаграмма показывает изменение температуры по радиусу трубы на темной и светлой сторонах. Сравнение диаграмм показывает более низкую разность температур между стенкой и центром трубы и более низкую температуру газа на стенке трубы в случае профиля 3 согласно изобретению. Закрученный поток согласно настоящему изобретению обеспечивает, что колебание внутристенной температуры по сравнению с периферией трубы, т.е. между светлой и темной сторонами, составляет менее 12C, даже хотя трубчатые змеевики, которые обычно расположены параллельными рядами, трубной печи нагреваются или действуют на горючих газах с помощью горелок боковой стенки только на противоположных сторонах, и поэтому трубы имеют каждая светлую сторону, обращенную к горелкам, и темную сторону, которая смещена на 90 по отношению к ней. Средняя температура металла трубы, т.е. различие в температуре металла трубы на светлой и темной сторонах, ведет к внутренним напряжениям и поэтому определяет срок службы труб. Поэтому снижение средней температуры металла трубы согласно настоящему изобретению с восемью ребрами с углом наклона 30, внутренним диаметром 38,8 мм и наружным диаметром 50,8 мм, т.е. различие в высоте между впадинами ребер и вершинами ребер составляет 2 мм 11 по сравнению с гладкой трубой равного диаметра, на основе среднего срока службы 5 лет,что можно видеть на диаграмме, представленной на фиг. 4, дает при рабочей температуре 1050C расчетное увеличение срока службы приблизительно до 8 лет. Распределение температуры между светлой и темной сторонами для трех профилей, показанных на фиг. 3, представлено на диаграмме, показанной на фиг. 5. Более низкий уровень температурной кривой для профиля 3 по сравнению с гладкой трубой (профиль 0) и значительно более узкий интервал колебаний для кривой профиля 3 по сравнению с кривой профиля 1 являются заметными. Особенно подходящее температурное распределение устанавливается, если изотермы идут в спиралевидной форме от внутренней стенки трубы к ядру потока. Более однородное распределение температуры по поперечному сечению получается, в частности,если окружная скорость увеличивается до 2-3 м и затем остается постоянной по всей длине трубы. С точки зрения достижения высокого выхода олефина при относительно короткой длине трубы способ согласно настоящему изобретению должен работать таким образом, что фактор гомогенности температуры по поперечному сечению и фактор гомогенности температуры, отнесенный к гидравлическому диаметру, составляет более 1 по отношению к фактору гомогенности гладкой трубы (HG). B данном контексте факторы гомогенности определяются следующим образом:HG[-]HP=T0dx/Txd0. Конфигурация потока согласно настоящему изобретению, содержащая ядро потока и закрученный поток, может быть достигнута с оребренной трубой, в которой угол боковой стороны ребер, которые являются в каждом случае непрерывными по длине секции трубы, т.е. внешний угол между боковыми сторонами ребер и радиусом трубы составляет 16-25, предпочтительно 19-21. Угол боковой стороны этого типа, в частности, в комбинации с углом наклона ребра от 20 до 40, например 22,5-32,5, обеспечивает,что результаты во впадинах ребер не являются более или менее непрерывным закрученным потоком,который возвращается к впадинам ребер после боковых сторон ребер и ведет к образованию нежелательных "вихрей" во впадинах ребер. Точнее, турбулентность, образовавшаяся во впадинах ребер, становится отделяемой от сторон ребер и воспринимается закрученным потоком. Энергия закручивания, вводимая ребрами, ускоряет частицы газа и ведет к более высокой общей скорости. Это ведет к снижению температуры металла трубы и также делает последнюю более однородной, а также делая температуру и время пребывания по поперечному сечению трубы более однородными. Свойства оребренной трубы согласно настоящему изобретению можно видеть из показа сегмента трубы на фиг. 6 и соответствующих характеристических параметров: гидравлический диаметр Dh (в мм) RiDh/2; угол профиля ; высота ребра H; радиус охватывающей окружности Ra=Ri+H и Da=2Ra; центральный угол ; радиус кривизны R=Ra(sin/2sin+sin); периметр охватывающей окружности 2Ra; угол в косоугольном треугольнике =180-(+); внутренний радиус Ri=2R(sin/sin)-R; высота ребра H=Ra-Ri; периметр профиля Up=2 число реберR/180(2+); площадь поверхности ребра FR; площадь охватывающей окружности Fa=Da2/4; площадь внутренней окружности Fi=Di; площадь профиля в охватывающей окружности Fp=FRчисло ребер;-3 010936 периметр профиля Up=(1,05-0,98)2Ra. Ребра и впадины ребер, которые расположены между ребрами, могут быть зеркально симметричной конструкции в поперечном сечении и примыкать друг к другу или могут образовывать волновую линию с одинаковыми радиусами кривизны в каждом случае. Угол профиля тогда образован между касательными двух радиусов кривизны в точке касания и радиусом трубы. В данном случае ребра являются относительно пологими; высота ребра и угол профиля согласуются друг с другом таким образом, что гидравлический диаметр профиля из отношения 4 свободное поперечное сечение/периметр профиля является равным или больше внутренней окружности профиля. Гидравлический диаметр находится поэтому во внутренней трети высоты профиля. Следовательно, высота ребра и число ребер увеличиваются, когда диаметр становится больше, так что закрученный поток поддерживается в направлении и с интенсивностью, требуемыми для действия профиля. Большая скорость потока (фиг. 2), имеющая место между ребрами или во впадинах ребер, обеспечивает самоочищающий эффект, т.е. снижение количества кокса пиролиза, который отлагается. Если ребра образованы наплавкой сваркой или сваркой с наплавлением с использованием центробежно отлитой трубы, стенка трубы между отдельными ребрами остается, по существу, без изменения,так что впадины ребер лежат на общей окружности, которая соответствует внутренней окружности центробежно отлитой трубы. Испытаниями показано, что независимо от внутреннего диаметра труб суммарно 8-12 ребер являются достаточными для достижения конфигурации потока согласно настоящему изобретению. В случае оребренной трубы согласно настоящему изобретению соотношение отношений коэффициентов теплопередачи QR/QO и отношений потерь давления PR/PO в водном испытании, при применении и соблюдении правил подобия и использовании чисел Рейнольдса, данных для смеси нафта/водяной пар составляет предпочтительно от 1,4 до 1,5, где R обозначает оребренную трубу и O обозначает гладкую трубу. Данными, представленными в таблице, показано преимущество оребренной трубы согласно настоящему изобретению (профиль 3) в сравнении с гладкой трубой (профиль 0) и оребренной трубой с 8 параллельными ребрами (профиль 1), у которых радиальное расстояние между впадинами ребер и вершинами ребер составляет 4,8 мм. Оребренные трубы все имеют 8 ребер и одинаковую охватывающую окружность. В данном контексте гидравлический диаметр определяется следующим образом:Dгидравл=4(свободное поперечное сечение)/внутренний периметр; и предпочтительно соответствует внутреннему диаметру сравнительной гладкой трубы и поэтому дает в результате фактор гомогенности 1,425.-4 010936 В водном испытании оребренная труба согласно настоящему изобретению дает теплопередачу (QR),которая в 2,56 раз выше, чем у гладкой трубы, с потерей давления (PR) , которая выше только в 1,76 раза. На фиг. 7 показано сравнение труб трех различных профилей, включая трубу согласно настоящему изобретению с 8 ребрами, с углом наклона в каждом случае 30, с трубой с гладкой внутренней стенкой(гладкая труба). Гидравлический диаметр, осевая скорость, время пребывания и потеря давления даны для каждого поперечного сечения. Использованными исходными данными были количественные расходы в работающей гладкой трубе с внутренним диаметром 38 мм, который идентичен гидравлическому диаметру. С использованием правил подобия (одинаковые числа Рейнольдса) эти данные были пересчитаны на теплую воду и использованы в качестве основы для испытаний (см. соотношение отношений коэффициентов теплопередачи и потерь давления для испытаний с водой и относительный фактор гомогенности для расчета с использованием газов). Различные профили скорости являются результатом одинаковых количественных расходов при различных гидравлических диаметрах (обратная зависимость). Сравнение скоростей для профилей 2 и 3, которые являются идентичными в поперечном сечении,показывает улучшенную скорость, ускорение и время пребывания с трубами согласно настоящему изобретению (профиль 3). Для одинакового гидравлического диаметра скоростной компонент в периферийном направлении, обусловленный закручиванием, созданным ребрами, заставляет поток отрываться от стенки трубы и вызывает спиралевидно возрастающую скорость по всему поперечному сечению. Направленный спиралевидный поток вводит тепло от стенки трубы в поток и поэтому распределяет его более равномерно, чем в обычном ненаправленном турбулентном потоке (гладкая труба, профили 1 и 2). То же самое применимо для времени пребывания частиц. Спиралевидный направленный поток распределяет частицы более однородно по поперечному сечению, тогда как ускорение на боковых сторонах профиля снижает среднее время пребывания. Более высокая потеря давления с профилем 3 является результатом окружной скорости. В случае профиля 1 причиной является значительное сужение потока и потеря трения на большой внутренней поверхности профиля. В зависимости от материала оребренные трубы согласно настоящему изобретению могут быть получены, например, из центробежно отлитой трубы с помощью концов трубы с параллельными в осевом направлении ребрами, повернутыми по отношению друг к другу, или с помощью внутреннего профиля,полученного деформированием центробежно отлитой трубы, например горячей ковкой, горячей вытяжкой или холодной обработкой с помощью профилирующего инструмента, например тянущего дорна или круглого дорна с наружным профилем, который соответствует внутреннему профилю трубы. Ряд вариантов режущих машин для внутреннего профилирования труб является известным, например, из патента Германии 19523280. Такие машины также подходят для получения оребренных труб согласно настоящему изобретению. В случае горячего формования температура деформирования должна быть установлена таким образом, чтобы микроструктурные зерна частично разрушились в зоне внутренней поверхности и, соответственно, перекристаллизовались на более поздней стадии под влиянием рабочей температуры. Результатом этого является мелкозернистая микроструктура, которая обеспечивает быструю диффузию хрома, кремния и/или алюминия через аустенитичную матрицу к внутренней поверхности трубы, где тогда быстро нарастает кислороднозащитный слой. Ребра согласно настоящему изобретению также могут быть получены наплавкой сваркой; в этом случае невозможно образовать изогнутое основание ребра между отдельными ребрами, но в большей степени первоначальный профиль внутренней стенки трубы здесь фактически сохраняется. Внутренняя поверхность трубы согласно настоящему изобретению должна иметь насколько возможно наименьшую шероховатость; она может быть поэтому сглажена, например механически отполирована или электролитически выровнена. Подходящими материалами трубы для использования в установках этилена являются железо и/или никелевые сплавы, содержащие 0,1-0,5% углерода, 20-35% хрома, 20-70% никеля, до 3% кремния, до 1% ниобия, до 5% вольфрама и добавки гафния, титана, редкоземельных металлов или циркония, в каждом случае до 0,5%, и до 6% алюминия. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Оребренная труба для термического крекинга углеводородов в присутствии водяного пара,имеющая множество спиралевидных внутренних ребер, отличающаяся тем, что ребра проходят под углом 20-40 по отношению к оси трубы, а внешний угол между боковыми сторонами ребер и радиусом трубы составляет 16-25. 2. Оребренная труба по п.1, отличающаяся тем, что ребра проходят под углом 22,5-32,5 по отношению к оси трубы. 3. Оребренная труба по п.1 или 2, отличающаяся тем, что периметр профиля (Up) отличается на от 5 до -2% от охватывающей окружности, касающейся впадин ребер. 4. Оребренная труба по одному из пп.1-3, отличающаяся тем, что указанный внешний угол составляет 16-20. 5. Оребренная труба по одному из пп.1-4, отличающаяся тем, что ребра и впадины, расположенные между ребрами, сконструированы зеркально симметричными в поперечном сечении. 6. Оребренная труба по одному из пп.1-5, отличающаяся тем, что вершины ребер и впадины ребер в каждом случае сливаются друг с другом. 7. Оребренная труба по одному из пп.1-6, отличающаяся тем, что ребра и впадины ребер имеют одинаковый радиус кривизны. 8. Оребренная труба по одному из пп.1-7, отличающаяся тем, что имеет суммарно 6-12 ребер. 9. Оребренная труба по одному из пп.1-8, отличающаяся тем, что гидравлический диаметр оребренной трубы является, по меньшей мере, равным диаметру внутренней окружности (Ri). 10. Оребренная труба по одному из пп.1-9, отличающаяся тем, что соотношение отношений коэффициентов теплопередачи Qr/Qo и отношений потерь давления PR/PO в водном испытании составляет 1,4-1,5, где R обозначает оребренную трубу и O обозначает гладкую трубу. 11. Оребренная труба по одному из пп.1-10, отличающаяся тем, что радиус кривизны (R) поперечного сечения ребра составляет 3,5-20 мм. 12. Оребренная труба по одному из пп.1-11, отличающаяся тем, что высота ребра (H) составляет 1,25-3 мм. 13. Оребренная труба по одному из пп.1-12, отличающаяся тем, что свободное поперечное сечение в периметре профиля (Up) составляет 85-95% площади охватывающей окружности (Fa). 14. Оребренная труба по одному из пп.1-13, отличающаяся тем, что площадь профиля (Fp) составляет 40-50% площади кольца между охватывающей окружностью и внутренней окружностью. 15. Оребренная труба по одному из пп.1-14, отличающаяся тем, что она представляет собой центробежно отлитую трубу, состоящую из никелевого сплава, содержащего 0,1-0,5% углерода, 20-35% хрома,20-70% никеля, до 3% кремния, до 1% ниобия, до 5% вольфрама и в каждом случае до 0,5% гафния, титана, редкоземельных металлов, циркония и до 6% алюминия. 16. Оребренная труба по п.15, в которой сплав содержит отдельно или в комбинации друг с другом по меньшей мере 0,02% кремния, 0,1% ниобия, 0,3% вольфрама и 1,5% алюминия. 17. Оребренная труба по пп.1-16, отличающаяся тем, что она представляет собой центробежно отлитую трубу, концы которой после формирования в трубе параллельных в аксиальном направлении ребер повернуты по отношению друг к другу. 18. Оребренная труба по пп.1-16, отличающаяся тем, что внутренний профиль получен деформированием с использованием профилирующего инструмента. 19. Оребренная труба по пп.1-16, отличающаяся тем, что внутренний профиль получен наплавкой сваркой. 20. Оребренная труба по пп.1-16, отличающаяся тем, что внутренний профиль получен электролитическим удалением материала.

МПК / Метки

МПК: F28F 1/40, B01J 19/00, C10G 9/36, C10G 9/20, C07C 4/02

Метки: труба, оребренная, углеводородов, способ, термического, крекинга

Код ссылки

<a href="https://eas.patents.su/10-10936-sposob-i-orebrennaya-truba-dlya-termicheskogo-krekinga-uglevodorodov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и оребренная труба для термического крекинга углеводородов</a>

Предыдущий патент: Электронная система обработки счета и её применение

Следующий патент: Способ каширования подложек плоскими основами

Случайный патент: Композиция и способ лечения эпидермальных раздражений и инфекций