Способ алкилирования ароматических углеводородов с реакционной дистилляцией

Номер патента: 6785

Опубликовано: 28.04.2006

Авторы: Виндер Дж.Бэрри, Шура Дэниел П., Хоув Ричард С., Уэрри Доналд Л., Скелл Джон Р., Браун Мэри Дж., Мьюррей Джой Л., Соренсен Вэйн Л.

Формула / Реферат

1. Способ непрерывного получения моноалкилированных ароматических соединений в реакционно-дистилляционной колонне, содержащей реакционную зону, первую зону ректификации в верхней части дистилляционной колонны и вторую зону ректификации ниже указанной реакционной зоны и дополнительно содержащей твердый кислотный катализатор алкилирования на носителе в реакционной зоне, причем указанный способ включает

A) введение в дистилляционную колонну в точке непосредственно над зоной катализатора и под указанной первой зоной ректификации по меньшей мере части исходного сырья олефинов, выбранных из группы, состоящей из C6-C18 олефинов и смеси C6-C18 олефинов/парафинов;

B) введение в дистилляционную колонну в точке ниже зоны катализатора, но выше указанной второй зоны ректификации некоторого количества ароматических углеводородов, содержащих от примерно 6 до примерно 30 атомов углерода, так что поток ароматических углеводородов движется вверх и вступает в контакт с исходным сырьем олефинов в жидкой фазе, по мере того как они движутся вниз, и протекает через зону катализатора, причем указанная вторая зона ректификации содержит ребойлер;

C) поддержание внутреннего давления в реакционной зоне и сочетания исходного сырья олефинов и ароматических углеводородов при условиях дефлегмации в указанном ребойлере, так что температура в ребойлере остается ниже 265шС, и где мольное отношение ароматических углеводородов к олефинам в жидкой фазе находится в пределах между примерно 20/1 и примерно 100/1.

2. Способ по п.1, где жидкость в ребойлере содержит по меньшей мере 2 мас.% ароматических углеводородов.

3. Способ по п.1, где давление в реакционной зоне является, по существу, постоянным и превышает примерно 1 атм.

4. Способ по п.1, где давление в колонне, измеренное ниже реакционной зоны, находится в пределах между примерно 20 и примерно 200 фунт/кв.дюйм.

5. Способ по п.1, где мольное отношение ароматических углеводородов к олефинам в жидкой фазе находится в пределах между примерно 30/1 и примерно 80/1.

6. Способ по п.1, где введение ароматических углеводородов в дистилляционную колонну поддерживают при скорости потока исходного сырья, которое находится в пределах примерно между 1/6 и примерно 1/2 от скорости потока исходного сырья олефинов, вводимого в дистилляционную колонну.

7. Способ по п.1, где указанные ароматические углеводороды содержат примерно от 6 до 20 атомов углерода.

8. Способ по п.1, где часть исходного сырья олефинов инжектируют в зону катализатора.

9. Способ непрерывного получения алкилированных ароматических соединений, включающий

введение по меньшей мере части исходного сырья, содержащего олефины, в точку между промежуточной зоной катализатора и верхней зоной ректификации;

введение ароматического соединения, содержащего от 6 до 30 атомов углерода, в точку между указанной зоной катализатора и нижней зоной ректификации;

перегонку с дефлегмацией указанного ароматического соединения, так что указанное ароматическое соединение проходит вверх через указанную зону катализатора для взаимодействия в жидкой фазе с нисходящим потоком исходного сырья олефинов в указанной зоне катализатора с получением алкилированных ароматических соединений, причем внутреннее давление в указанной зоне катализатора превышает примерно 1 атм;

отделение указанного ароматического соединения от указанного исходного сырья олефинов и алкилированных ароматических соединений в указанной нижней зоне ректификации;

перегонку с дефлегмацией и отделение указанного ароматического соединения в указанной верхней зоне ректификации и

извлечение смеси алкилированных ароматических продуктов, содержащей алкилированные ароматические соединения, непрореагировавшее исходное сырье олефинов и побочные продукты, в качестве потока донного остатка из указанной нижней зоны ректификации.

10. Способ по п.9, где указанное исходное сырье, содержащее олефины, содержит C6-C18 олефины.

11. Способ по п.10, где указанное исходное сырье, содержащее олефины, содержит смесь C6-C18 олефинов/парафинов.

12. Способ по п.8, где указанная нижняя зона ректификации содержит ребойлер.

13. Способ по п.9, где указанный поток донных остатков извлекают из указанного ребойлера.

14. Способ по п.13, где температуру в указанном ребойлере стабилизируют ниже температуры, при которой происходит термическое разложение указанных алкилированных ароматических соединений.

15. Способ по п.9, где указанная зона катализатора содержит твердый кислотный катализатор на носителе.

16. Способ по п.9, где давление, измеренное ниже зоны катализатора, находится в пределах примерно между 20 и примерно 200 фунт/кв.дюйм.

17. Способ по п.9, где мольное отношение ароматических соединений к олефинам в указанной жидкой фазе находится в пределах примерно между 20/1 и примерно 100/1.

18. Способ по п.9, где введение указанных ароматических соединений поддерживают при скорости потока исходного сырья, которая находится в пределах между примерно 1/6 и примерно 1/2 от скорости подаваемого потока олефинов, присутствующих в исходном сырье олефинов.

Текст

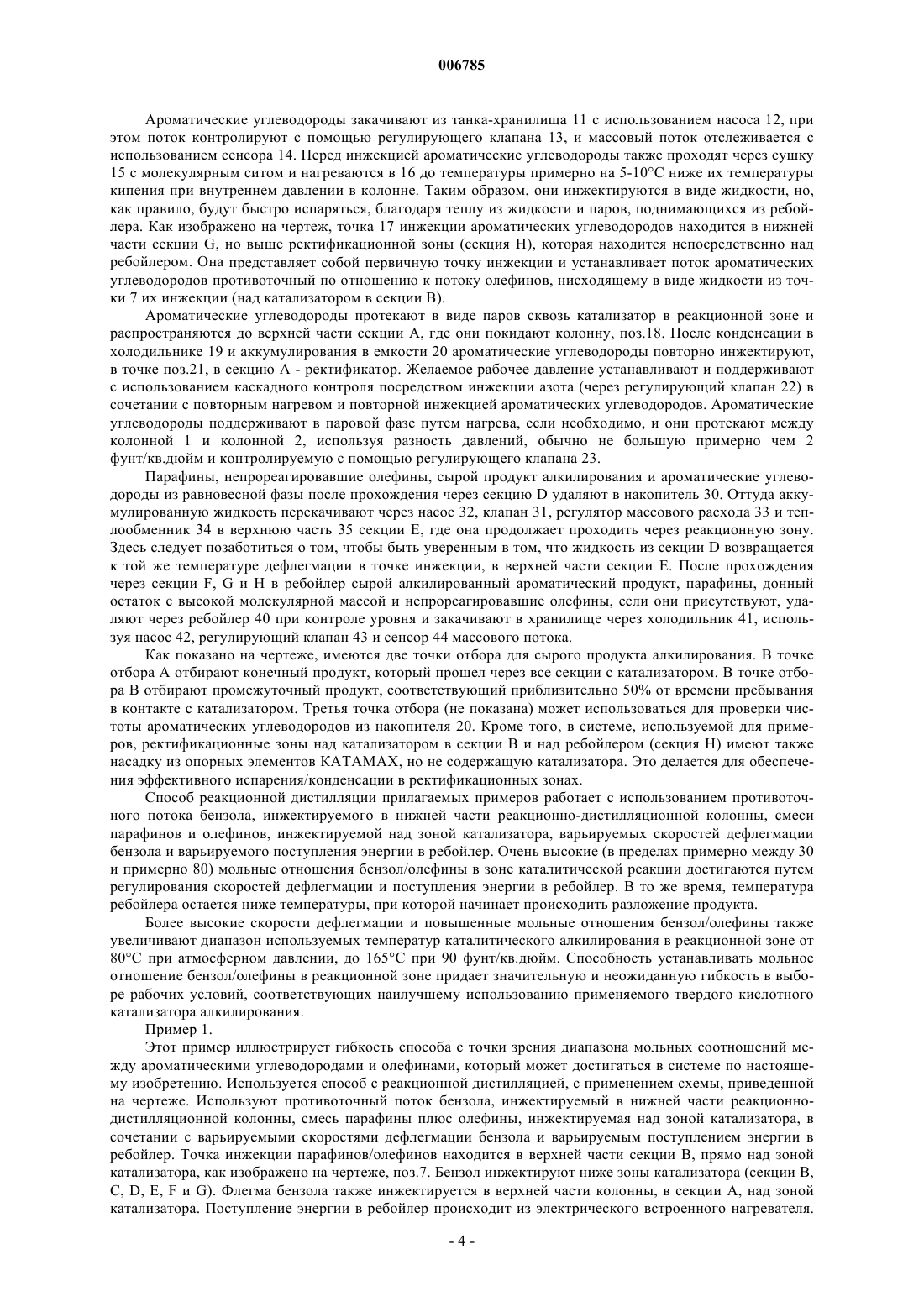

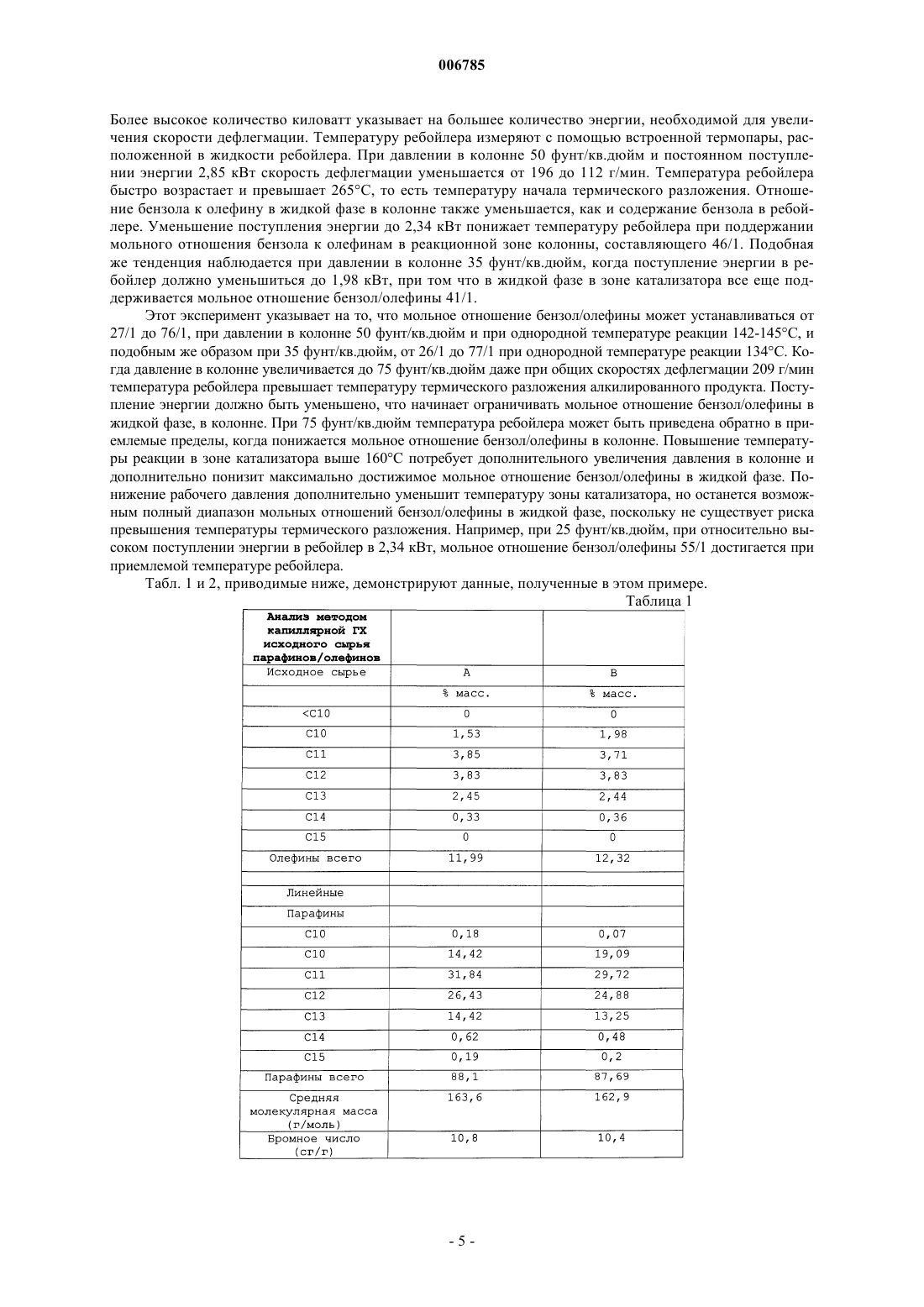

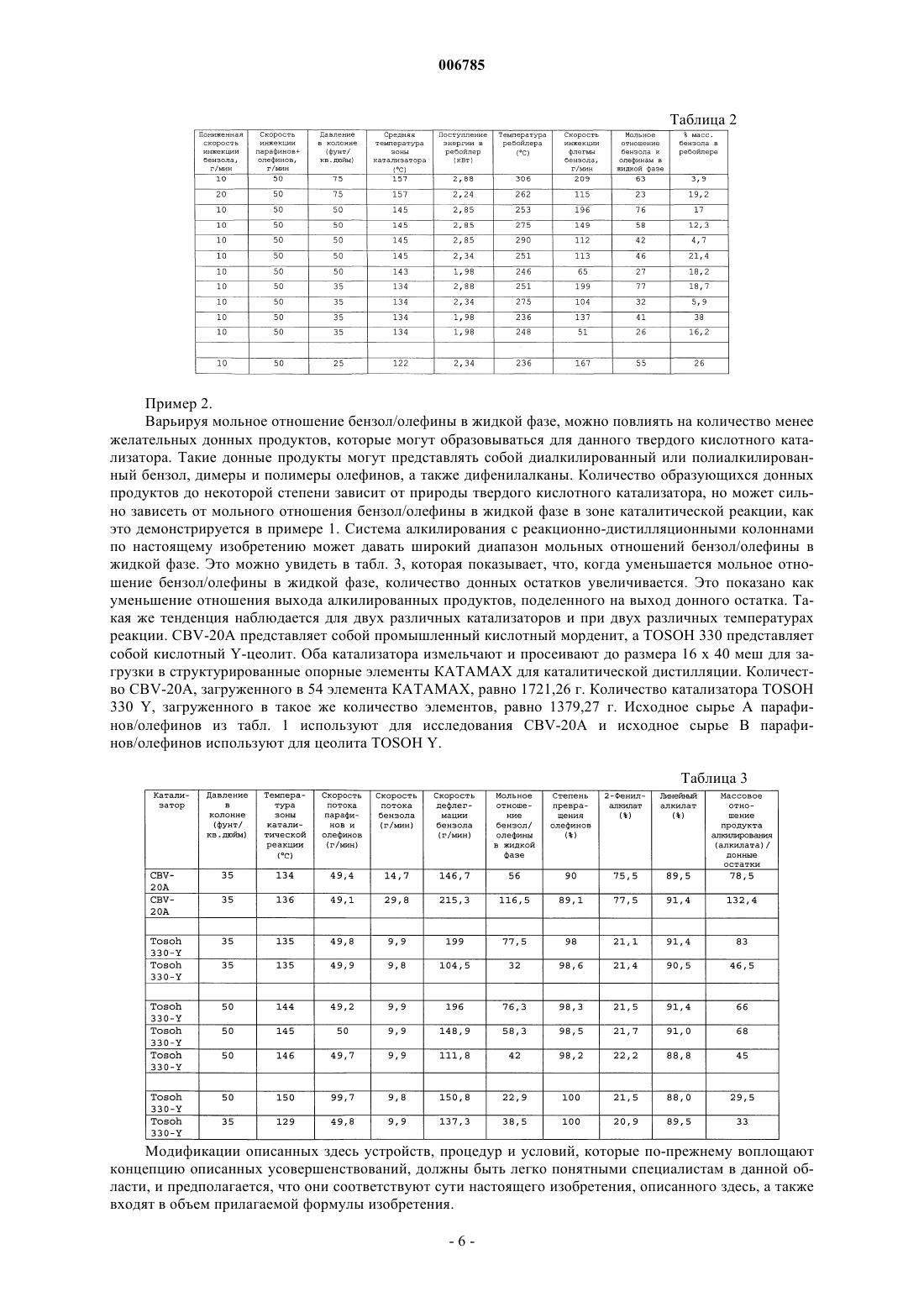

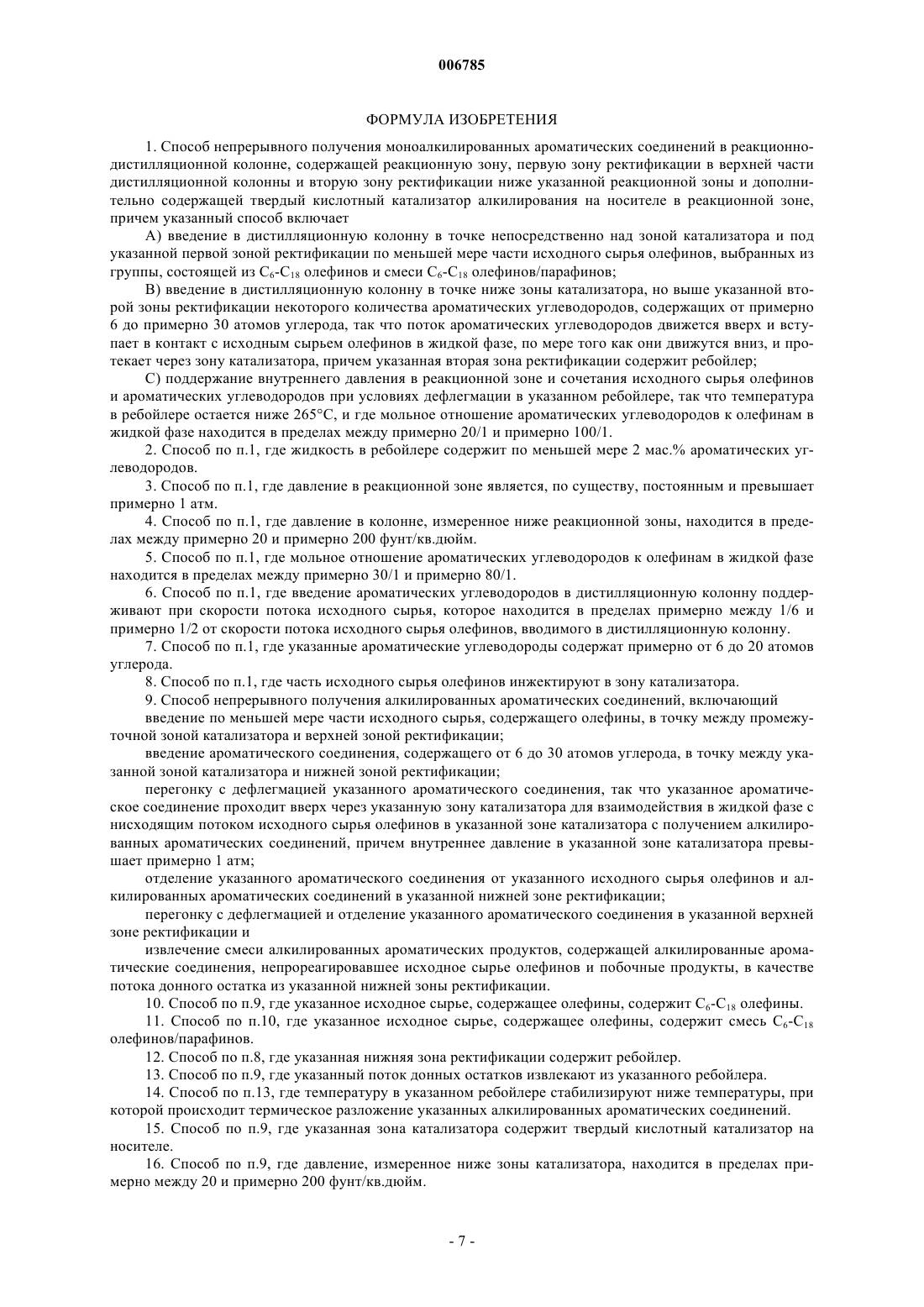

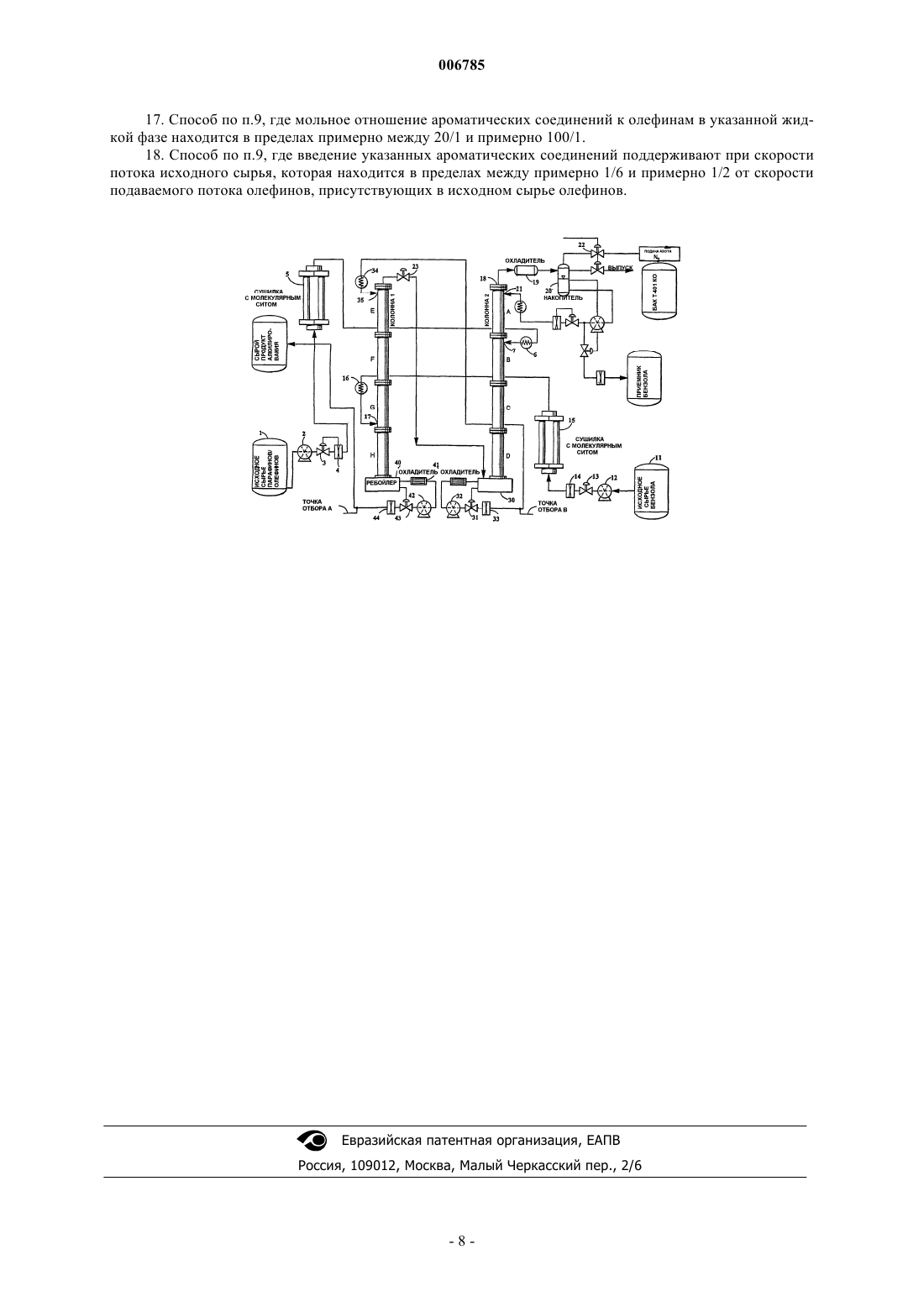

006785 Область изобретения Настоящее изобретение относится к способу алкилирования. Более конкретно, настоящее изобретение относится к алкилированию ароматических углеводородов олефинами в непрерывном, осуществляющемся при высоком давлении способе реакционной дистилляции с использованием системы твердых катализаторов алкилирования. Предпосылки изобретения Линейные алкилированные ароматические соединения находят множество применений, имеющих значительную коммерческую ценность. Например, алкилированные легкие ароматические соединения,такие как бензол и кумол, имеют ценность в качестве средств для повышения октанового числа бензина. Ароматические соединения, алкилированные линейными олефинами с длинной цепью (то есть, содержащими больше чем примерно 10 атомов углерода), обычно сульфируют с получением поверхностноактивных веществ, пригодных для использования при производстве моющих средств. Химические реакции, в которых происходит алкилирование ароматических соединений с помощью олефинов, исследуются в течение длительного времени. Например, патент США 2860173 описывает использование твердой ортофосфорной кислоты в качестве катализатора для алкилирования бензола пропиленом с получением кумола. Позднее рассматривалось использование катализаторов ФриделяКрафтса, в частности хлорида алюминия и определенных природных цеолитов и синтетических промышленных сит, в качестве катализаторов алкилирования. В промышленных масштабах алкилирование ароматических соединений часто осуществляют в процессах с реакционной дистилляцией, связанных с переработкой бензина. Однако по-прежнему остаются проблемы, связанные с промышленными способами алкилирования. К ним относятся низкие значения выходов желаемых алкилированных продуктов, тенденция к получению полизамещенных ароматических соединений и "коксование" катализатора, то есть образование углеродистых осаждений и тяжелых органических соединений на поверхности катализатора, что приводит к уменьшению эффективности катализатора и к необходимости прерывания процесса для регенерации. Большинство этих проблем непосредственно связаны с экзотермической природой реакции, которая имеет тенденцию к тому, чтобы быть сложно контролируемой. В результате, возникает предел для количества ароматического углеводорода, который практически может вводиться в систему, даже когда он вводится одновременно с введением олефина. В большинстве промышленных способов алкилирования применяют технологию алкилирования HF, использующую мольное отношение ароматических углеводородов к олефинам в пределах 4/18/1. Позднее было предложено в способах алкилирования в неподвижном слое твердого кислотного катализатора использовать мольные отношения вплоть до 30/1. Способность устанавливать это мольное отношение в широких пределах без увеличения потока ароматических углеводородов в способе может обеспечить значительное преимущество, давая возможность для селективного получения моноалкилированного продукта в противоположность диалкилированному продукту, который, как известно, вызывает более быстрое дезактивирование твердых кислотных катализаторов. Сведение к минимуму количества полиалкилированного продукта с использованием гораздо более высоких мольных отношений ароматических углеводородов к олефинам в реакционной зоне дает возможность способствовать улучшению эффективного срока службы катализатора. Ясно, что существует потребность в способе алкилирования ароматических соединений олефинами,в частности олефинами с прямой цепью, который имеет высокие скорости преобразования олефинов,высокую селективность по отношению к монозамещенным продуктам и пролонгированную эффективность катализатора. Краткое описание изобретения Настоящее изобретение предлагает решение одной или нескольких из проблем, описанных выше. Более конкретно, настоящее изобретение предусматривает способ и систему, пригодные при получении моноалкилированных ароматических соединений с помощью катализируемой твердым кислотным катализатором реакции ароматических соединений углеводородов с олефинами, в частности с олефинами с прямой цепью и с малой молекулярной массой. В одном из аспектов настоящее изобретение представляет собой систему, включающую в себя реакционно-дистилляционную колонну, содержащую реакционную зону, первую ректификационную зону в верхней части дистилляционной колонны и вторую ректификационную зону ниже указанной реакционной зоны, и дополнительно содержащую твердый кислотный катализатор алкилирования на носителе в реакционной зоне. Ниже реакционной зоны и в сообщении с ней через вторую ректификационную зону находятся ребойлер и средства для отвода алкилированного ароматического соединения из ребойлера. Соответствующим образом расположенные инжекторы дают возможность контролировать введение потоков исходного сырья ароматических углеводородов и олефинов в реакционную зону, так что реагенты в жидкой фазе протекают противоточным образом по отношению друг к другу. Во втором аспекте настоящее изобретение представляет собой непрерывный способ реакционной дистилляции, который включает введение в реакционную зону в точке дистилляционной колонны, находящейся как раз над зоной катализатора и под первой ректификационной зоной по меньшей мере части исходного сырья, содержащего олефины, и введение некоторого количества ароматических углеводоро-1 006785 дов в реакционную зону в точке ниже зоны катализатора, но выше второй ректификационной зоны, где они могут дефлегмироваться в реакционную зону, так что ароматические углеводороды текут вверх и вступают в контакт с олефинами, когда жидкая фаза олефинов нисходит и течет сквозь катализатор в реакционной зоне, за счет чего олефины и ароматические углеводороды взаимодействуют в жидкой фазе с образованием алкилированного ароматического соединения. Краткое описание чертежей На чертеже приводится схематическое представление системы для непрерывной реакционной дистилляции по настоящему изобретению в виде двух отдельных и соединенных вместе колонн, работающих как единая система. Подробное описание предпочтительных воплощений Под "легкими ароматическими соединениями" или "ароматическими соединениями" авторы подразумевают органические ароматические соединения, имеющие одно или несколько колец и от 6 до примерно 30 атомов углерода, предпочтительно 6-20 атомов углерода, которые кипят примерно при 250 С или ниже при условиях давления, типичных для реакционно-дистилляционной колонны промышленного типа. Предпочтительными элементами этой группы являются бензол, толуол, ксилол, стирол, фенол и кумол, при этом бензол является особенно предпочтительным. Предпочтительные олефины, пригодные для использования в настоящем изобретении, включают в себя олефины с прямой цепью и/или с ветвями монометилов, мононенасыщенные, имеющие от 6 до примерно 30 атомов углерода, предпочтительно примерно от 8 до примерно 20 атомов углерода и более предпочтительно от 10 до 14 атомов углерода. Предпочтительным исходным сырьем олефинов является смесь C6-C18 парафинов и C6-C18 олефинов, которую получают из промышленного способа дегидрирования парафинов. Условия рассматриваемого способа реакционной дистилляции требуют, чтобы внутреннее давление в реакционной зоне поддерживалось достаточно постоянным и выше примерно 1 атмосферы, предпочтительно в пределах между примерно 20 и примерно 200 фунт/кв.дюйм. В дополнение к этому, сочетание ароматических углеводородов, непрореагировавших олефинов, алкилированных ароматических соединений и других побочных продуктов в ребойлере поддерживают в условиях общей дефлегмации или вблизи них, так что температура в ребойлере остается ниже температуры термического разложения алкилированного продукта, которая равна примерно 265 С, и мольное отношение ароматического углеводорода к олефину в жидкой фазе находится в пределах примерно между 20/1 и примерно 100/1, предпочтительно в пределах примерно между 30/1 и примерно 80/1. При этих условиях в жидкости в ребойлере должно предпочтительно поддерживаться содержание ароматических углеводородов, равное по меньшей мере 2 мас.%, а введение ароматических углеводородов в дистилляционную колонну должно поддерживаться при скорости поступления, которая находится примерно между 1/6 и примерно 1/2 от скорости поступления олефина в дистилляционную колонну. Настоящее изобретение включает в себя непрерывный способ, использующий схему реакционной дистилляции, такую как та, которая изображена на чертеже. Со ссылкой на чертеж исходное сырье олефинов инжектируют ниже зоны ректификации бензола в верхней части дистилляционной колонны, но выше зоны катализатора. В предпочтительных воплощениях, иллюстрируемых ниже в примерах, исходное сырье олефинов представляет собой смесь олефинов/парафинов, полученную при дегидрировании парафинов. Исходное сырье ароматических углеводородов непрерывно инжектируют в точке ниже реакционной зоны с твердым катализатором и выше второй ректификационной зоны, что удерживает алкилированный продукт от повторного поступления в реакционную зону. Вторая ректификационная зона находится над ребойлером и в сообщении с ним. Вторая ректификационная зона обеспечивает то, что ароматический углеводород может быть отделен от алкилированного продукта, парафинов и непрореагировавших олефинов, которые нисходят из реакционной зоны на пути в ребойлер. Реакция алкилирования происходит преимущественно в жидкой фазе на твердом катализаторе в реакционной зоне дистилляционной колонны. Неограничивающие примеры катализаторов, которые могут использоваться для настоящего изобретения, включают в себя такие хорошо известные кислотные цеолитные материалы как бета-цеолит, кислотный морденит, кислые глины, такие как монтмориллонит, и цеолиты со средним размером пор, такие как ZSM-5, ZSM-12, ZSM-18, ZSM-20, МСМ-22, и Beta, L, Y, а также формы с редкоземельным обменом или деалюминированные формы перечисленных цеолитов. Другие катализаторы, которые могут использоваться в практике настоящего изобретения, включают в себя фторированные версии указанных выше цеолитов и хлорид алюминия, импрегнированный на окиси алюминия, глинах и окиси кремния - окиси алюминия. Катализатор может удерживаться на месте путем нанесения его на носитель в виде структурированной насадки, такой как каталитическая структурированная насадка КАТАМАХ от Koch-Glitch, или альтернативно, размещаться другими способами, известными специалистам в данной области, например, в виде ряда слоев на перфорированных тарелках или слоев, расположенных в сливных стаканах для жидкости тарельчатой дистилляционной колонны. Поддержание мольного отношения ароматических углеводородов к олефинам в жидкой фазе реакционной зоны при значительно более высоких значениях, чем стехиометрическое значение, представляет-2 006785 собой важный аспект настоящего изобретения. Мольное отношение может устанавливаться и поддерживаться, когда система в другом случае работает в стационарном режиме, достигая условий полной дефлегмации или близких к ним, путем регулирования внутреннего противодавления в колонне, скорости дефлегмации ароматических углеводородов, поступления энергии в ребойлер, количества ароматических углеводородов, отделяемых в ректификаторе, количества удаляемых алкилированных ароматических углеводородов и потока исходного сырья ароматических углеводородов. Сочетание скорости совместной дефлегмации ароматических углеводородов с относительно низкой скоростью введения новых ароматических углеводородов в колонну будет давать тенденцию к увеличению в композиции доли ароматических углеводородов, дефлегмируемых в реакционную зону. Вместе с противоточным потоком жидкофазных олефинов, генерирование и поддержание более высоких мольных отношений ароматических углеводородов к олефинам в реакционной зоне, как продемонстрировано,имеет несколько неожиданных преимуществ. Во-первых, более высокие мольные отношения ароматических соединений к олефинам дают возможность иметь больший размер реакционной зоны с более длительным соприкосновением с катализатором, что, в свою очередь, ведет к стабилизации реакции и к тому, чтобы сделать ее в дистилляционной колонне по существу изотермической. Предыдущие попытки поддержания изотермического процесса обычно были связаны с перемешиванием ароматических углеводородов с исходным сырьем смеси олефинов/парафинов. Хотя это может быть сделано в системе по настоящему изобретению, это является менее критичным. Во-вторых, более высокое поступление энергии в ребойлер с получением более высокой скорости дефлегмации будет происходить без риска превышения более высоких температур, которые могут возникать в ребойлере, то есть температур, превышающих 265 С, при которых начинается термическое разложение алкилированных продуктов. Высокие скорости дефлегмации ароматических углеводородов при постоянном поступлении энергии будут вести к уменьшению температуры ребойлера, поскольку они нагнетают больше ароматических углеводородов в ребойлер. Повышение внутреннего давления в колонне может затем приводить к более высоким температурам реакции на катализаторе, тем самым увеличивая выход, без риска превышения температуры термического разложения в ребойлере. В-третьих, более высокие мольные отношения ароматических углеводородов к олефинам, а также изотермическая природа реакционной зоны, могут помочь в увеличении срока службы катализатора. Более высокая селективность способа по настоящему изобретению по отношению к монозамещенному алкилированию, в противоположность полиалкилированию, которое, как известно, отравляет большинство твердых кислотных катализаторов алкилирования, потребует менее частой регенерации катализатора. Описание устройств, процедур и условий В примерах, приведенных ниже, способ по настоящему изобретению осуществляют в реакционнодистилляционной колонне непрерывного действия, как изображено на чертеже. Как показано на чертеже,в целях удобства использовали две отдельные колонны, которые конструировали для работы в виде единой реакционно-дистилляционной колонны. Контроль разности давлений задает перенос паров между нижней половиной (колонна 1) и верхней половиной (колонна 2). Перенос жидкости между верхними сегментами (колонна 2) и нижними сегментами (колонна 1) осуществляют с помощью насоса и контроля потока из нижней части колонны 2. Используемые катализаторы представляют собой твердые кислотные цеолиты из кислотного морденита и цеолита Y. Катализатор гранулируют до размера 16 х 40 меш U.S., сушат при соответствующей температуре для его активации и загружают в 54 опорных элемента для катализаторов КАТАМАХ. Каждый опорный элемент имеет наружный диаметр 2 дюйма и длину 5,5 дюймов. Масса катализатора, загруженного в колонну, будет зависеть от его плотности. Однако, поскольку все элементы КАТАМАХ имеют одинаковый внутренний объем катализатора (50,8 см 3 каждый), катализатор равномерно распределяют в реакционной зоне колонны, используя по 9 элементов КАТАМАХ в каждой из секций В, С, D,Е, F и G. Исходное сырье парафинов/олефинов, как описано ниже в примере 1, получают из процесса дегидрирования парафинов. Как изображено на чертеже, это исходное сырье олефинов закачивают из танка-хранилища 1 с использованием насоса 2. Поток контролируют с помощью контрольного клапана 3 и массовый поток отслеживают с помощью сенсора 4 Micro Motion Mass Flow. Смесь парафинов/олефинов проходит через слой 5 молекулярного сита 4 А перед предварительным нагревателем 6. Температуру инжекции олефина регулируют так, чтобы она соответствовала измеренной температуре дефлегмации внутри колонны, в точке инжекции. Точка инжекции 7 находится сразу над элементами КАТАМАХ с катализатором в секции В, которая находится как раз под секцией А - ректификационной зоной, которая отделяет ароматические углеводороды (которые, в каждом из примеров,представляют собой бензол) и осуществляет их дефлегмацию. Будет понятно, что в дополнение к инжекции исходного сырья олефинов в этой точке они могут инжектироваться в одной или нескольких дополнительных точках в зоне катализатора и в любом случае выше точки, в которой инжектируют бензол. Это является особенно преимущественным, когда исходное сырье олефинов представляет собой по существу чистый олефин.-3 006785 Ароматические углеводороды закачивают из танка-хранилища 11 с использованием насоса 12, при этом поток контролируют с помощью регулирующего клапана 13, и массовый поток отслеживается с использованием сенсора 14. Перед инжекцией ароматические углеводороды также проходят через сушку 15 с молекулярным ситом и нагреваются в 16 до температуры примерно на 5-10 С ниже их температуры кипения при внутреннем давлении в колонне. Таким образом, они инжектируются в виде жидкости, но,как правило, будут быстро испаряться, благодаря теплу из жидкости и паров, поднимающихся из ребойлера. Как изображено на чертеж, точка 17 инжекции ароматических углеводородов находится в нижней части секции G, но выше ректификационной зоны (секция Н), которая находится непосредственно над ребойлером. Она представляет собой первичную точку инжекции и устанавливает поток ароматических углеводородов противоточный по отношению к потоку олефинов, нисходящему в виде жидкости из точки 7 их инжекции (над катализатором в секции В). Ароматические углеводороды протекают в виде паров сквозь катализатор в реакционной зоне и распространяются до верхней части секции А, где они покидают колонну, поз.18. После конденсации в холодильнике 19 и аккумулирования в емкости 20 ароматические углеводороды повторно инжектируют,в точке поз.21, в секцию А - ректификатор. Желаемое рабочее давление устанавливают и поддерживают с использованием каскадного контроля посредством инжекции азота (через регулирующий клапан 22) в сочетании с повторным нагревом и повторной инжекцией ароматических углеводородов. Ароматические углеводороды поддерживают в паровой фазе путем нагрева, если необходимо, и они протекают между колонной 1 и колонной 2, используя разность давлений, обычно не большую примерно чем 2 фунт/кв.дюйм и контролируемую с помощью регулирующего клапана 23. Парафины, непрореагировавшие олефины, сырой продукт алкилирования и ароматические углеводороды из равновесной фазы после прохождения через секцию D удаляют в накопитель 30. Оттуда аккумулированную жидкость перекачивают через насос 32, клапан 31, регулятор массового расхода 33 и теплообменник 34 в верхнюю часть 35 секции Е, где она продолжает проходить через реакционную зону. Здесь следует позаботиться о том, чтобы быть уверенным в том, что жидкость из секции D возвращается к той же температуре дефлегмации в точке инжекции, в верхней части секции Е. После прохождения через секции F, G и Н в ребойлер сырой алкилированный ароматический продукт, парафины, донный остаток с высокой молекулярной массой и непрореагировавшие олефины, если они присутствуют, удаляют через ребойлер 40 при контроле уровня и закачивают в хранилище через холодильник 41, используя насос 42, регулирующий клапан 43 и сенсор 44 массового потока. Как показано на чертеже, имеются две точки отбора для сырого продукта алкилирования. В точке отбора А отбирают конечный продукт, который прошел через все секции с катализатором. В точке отбора В отбирают промежуточный продукт, соответствующий приблизительно 50% от времени пребывания в контакте с катализатором. Третья точка отбора (не показана) может использоваться для проверки чистоты ароматических углеводородов из накопителя 20. Кроме того, в системе, используемой для примеров, ректификационные зоны над катализатором в секции В и над ребойлером (секция Н) имеют также насадку из опорных элементов КАТАМАХ, но не содержащую катализатора. Это делается для обеспечения эффективного испарения/конденсации в ректификационных зонах. Способ реакционной дистилляции прилагаемых примеров работает с использованием противоточного потока бензола, инжектируемого в нижней части реакционно-дистилляционной колонны, смеси парафинов и олефинов, инжектируемой над зоной катализатора, варьируемых скоростей дефлегмации бензола и варьируемого поступления энергии в ребойлер. Очень высокие (в пределах примерно между 30 и примерно 80) мольные отношения бензол/олефины в зоне каталитической реакции достигаются путем регулирования скоростей дефлегмации и поступления энергии в ребойлер. В то же время, температура ребойлера остается ниже температуры, при которой начинает происходить разложение продукта. Более высокие скорости дефлегмации и повышенные мольные отношения бензол/олефины также увеличивают диапазон используемых температур каталитического алкилирования в реакционной зоне от 80 С при атмосферном давлении, до 165 С при 90 фунт/кв.дюйм. Способность устанавливать мольное отношение бензол/олефины в реакционной зоне придает значительную и неожиданную гибкость в выборе рабочих условий, соответствующих наилучшему использованию применяемого твердого кислотного катализатора алкилирования. Пример 1. Этот пример иллюстрирует гибкость способа с точки зрения диапазона мольных соотношений между ароматическими углеводородами и олефинами, который может достигаться в системе по настоящему изобретению. Используется способ с реакционной дистилляцией, с применением схемы, приведенной на чертеже. Используют противоточный поток бензола, инжектируемый в нижней части реакционнодистилляционной колонны, смесь парафины плюс олефины, инжектируемая над зоной катализатора, в сочетании с варьируемыми скоростями дефлегмации бензола и варьируемым поступлением энергии в ребойлер. Точка инжекции парафинов/олефинов находится в верхней части секции В, прямо над зоной катализатора, как изображено на чертеже, поз.7. Бензол инжектируют ниже зоны катализатора (секции В,С, D, E, F и G). Флегма бензола также инжектируется в верхней части колонны, в секции А, над зоной катализатора. Поступление энергии в ребойлер происходит из электрического встроенного нагревателя.-4 006785 Более высокое количество киловатт указывает на большее количество энергии, необходимой для увеличения скорости дефлегмации. Температуру ребойлера измеряют с помощью встроенной термопары, расположенной в жидкости ребойлера. При давлении в колонне 50 фунт/кв.дюйм и постоянном поступлении энергии 2,85 кВт скорость дефлегмации уменьшается от 196 до 112 г/мин. Температура ребойлера быстро возрастает и превышает 265 С, то есть температуру начала термического разложения. Отношение бензола к олефину в жидкой фазе в колонне также уменьшается, как и содержание бензола в ребойлере. Уменьшение поступления энергии до 2,34 кВт понижает температуру ребойлера при поддержании мольного отношения бензола к олефинам в реакционной зоне колонны, составляющего 46/1. Подобная же тенденция наблюдается при давлении в колонне 35 фунт/кв.дюйм, когда поступление энергии в ребойлер должно уменьшиться до 1,98 кВт, при том что в жидкой фазе в зоне катализатора все еще поддерживается мольное отношение бензол/олефины 41/1. Этот эксперимент указывает на то, что мольное отношение бензол/олефины может устанавливаться от 27/1 до 76/1, при давлении в колонне 50 фунт/кв.дюйм и при однородной температуре реакции 142-145 С, и подобным же образом при 35 фунт/кв.дюйм, от 26/1 до 77/1 при однородной температуре реакции 134 С. Когда давление в колонне увеличивается до 75 фунт/кв.дюйм даже при общих скоростях дефлегмации 209 г/мин температура ребойлера превышает температуру термического разложения алкилированного продукта. Поступление энергии должно быть уменьшено, что начинает ограничивать мольное отношение бензол/олефины в жидкой фазе, в колонне. При 75 фунт/кв.дюйм температура ребойлера может быть приведена обратно в приемлемые пределы, когда понижается мольное отношение бензол/олефины в колонне. Повышение температуры реакции в зоне катализатора выше 160 С потребует дополнительного увеличения давления в колонне и дополнительно понизит максимально достижимое мольное отношение бензол/олефины в жидкой фазе. Понижение рабочего давления дополнительно уменьшит температуру зоны катализатора, но останется возможным полный диапазон мольных отношений бензол/олефины в жидкой фазе, поскольку не существует риска превышения температуры термического разложения. Например, при 25 фунт/кв.дюйм, при относительно высоком поступлении энергии в ребойлер в 2,34 кВт, мольное отношение бензол/олефины 55/1 достигается при приемлемой температуре ребойлера. Табл. 1 и 2, приводимые ниже, демонстрируют данные, полученные в этом примере. Таблица 1 Пример 2. Варьируя мольное отношение бензол/олефины в жидкой фазе, можно повлиять на количество менее желательных донных продуктов, которые могут образовываться для данного твердого кислотного катализатора. Такие донные продукты могут представлять собой диалкилированный или полиалкилированный бензол, димеры и полимеры олефинов, а также дифенилалканы. Количество образующихся донных продуктов до некоторой степени зависит от природы твердого кислотного катализатора, но может сильно зависеть от мольного отношения бензол/олефины в жидкой фазе в зоне каталитической реакции, как это демонстрируется в примере 1. Система алкилирования с реакционно-дистилляционными колоннами по настоящему изобретению может давать широкий диапазон мольных отношений бензол/олефины в жидкой фазе. Это можно увидеть в табл. 3, которая показывает, что, когда уменьшается мольное отношение бензол/олефины в жидкой фазе, количество донных остатков увеличивается. Это показано как уменьшение отношения выхода алкилированных продуктов, поделенного на выход донного остатка. Такая же тенденция наблюдается для двух различных катализаторов и при двух различных температурах реакции. CBV-20A представляет собой промышленный кислотный морденит, a TOSOH 330 представляет собой кислотный Y-цеолит. Оба катализатора измельчают и просеивают до размера 16 х 40 меш для загрузки в структурированные опорные элементы КАТАМАХ для каталитической дистилляции. Количество CBV-20A, загруженного в 54 элемента КАТАМАХ, равно 1721,26 г. Количество катализатора TOSOH 330 Y, загруженного в такое же количество элементов, равно 1379,27 г. Исходное сырье А парафинов/олефинов из табл. 1 используют для исследования CBV-20A и исходное сырье В парафинов/олефинов используют для цеолита TOSOH Y. Таблица 3 Модификации описанных здесь устройств, процедур и условий, которые по-прежнему воплощают концепцию описанных усовершенствований, должны быть легко понятными специалистам в данной области, и предполагается, что они соответствуют сути настоящего изобретения, описанного здесь, а также входят в объем прилагаемой формулы изобретения.-6 006785 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ непрерывного получения моноалкилированных ароматических соединений в реакционнодистилляционной колонне, содержащей реакционную зону, первую зону ректификации в верхней части дистилляционной колонны и вторую зону ректификации ниже указанной реакционной зоны и дополнительно содержащей твердый кислотный катализатор алкилирования на носителе в реакционной зоне,причем указанный способ включаетA) введение в дистилляционную колонну в точке непосредственно над зоной катализатора и под указанной первой зоной ректификации по меньшей мере части исходного сырья олефинов, выбранных из группы, состоящей из C6-C18 олефинов и смеси C6-C18 олефинов/парафинов;B) введение в дистилляционную колонну в точке ниже зоны катализатора, но выше указанной второй зоны ректификации некоторого количества ароматических углеводородов, содержащих от примерно 6 до примерно 30 атомов углерода, так что поток ароматических углеводородов движется вверх и вступает в контакт с исходным сырьем олефинов в жидкой фазе, по мере того как они движутся вниз, и протекает через зону катализатора, причем указанная вторая зона ректификации содержит ребойлер;C) поддержание внутреннего давления в реакционной зоне и сочетания исходного сырья олефинов и ароматических углеводородов при условиях дефлегмации в указанном ребойлере, так что температура в ребойлере остается ниже 265 С, и где мольное отношение ароматических углеводородов к олефинам в жидкой фазе находится в пределах между примерно 20/1 и примерно 100/1. 2. Способ по п.1, где жидкость в ребойлере содержит по меньшей мере 2 мас.% ароматических углеводородов. 3. Способ по п.1, где давление в реакционной зоне является, по существу, постоянным и превышает примерно 1 атм. 4. Способ по п.1, где давление в колонне, измеренное ниже реакционной зоны, находится в пределах между примерно 20 и примерно 200 фунт/кв.дюйм. 5. Способ по п.1, где мольное отношение ароматических углеводородов к олефинам в жидкой фазе находится в пределах между примерно 30/1 и примерно 80/1. 6. Способ по п.1, где введение ароматических углеводородов в дистилляционную колонну поддерживают при скорости потока исходного сырья, которое находится в пределах примерно между 1/6 и примерно 1/2 от скорости потока исходного сырья олефинов, вводимого в дистилляционную колонну. 7. Способ по п.1, где указанные ароматические углеводороды содержат примерно от 6 до 20 атомов углерода. 8. Способ по п.1, где часть исходного сырья олефинов инжектируют в зону катализатора. 9. Способ непрерывного получения алкилированных ароматических соединений, включающий введение по меньшей мере части исходного сырья, содержащего олефины, в точку между промежуточной зоной катализатора и верхней зоной ректификации; введение ароматического соединения, содержащего от 6 до 30 атомов углерода, в точку между указанной зоной катализатора и нижней зоной ректификации; перегонку с дефлегмацией указанного ароматического соединения, так что указанное ароматическое соединение проходит вверх через указанную зону катализатора для взаимодействия в жидкой фазе с нисходящим потоком исходного сырья олефинов в указанной зоне катализатора с получением алкилированных ароматических соединений, причем внутреннее давление в указанной зоне катализатора превышает примерно 1 атм; отделение указанного ароматического соединения от указанного исходного сырья олефинов и алкилированных ароматических соединений в указанной нижней зоне ректификации; перегонку с дефлегмацией и отделение указанного ароматического соединения в указанной верхней зоне ректификации и извлечение смеси алкилированных ароматических продуктов, содержащей алкилированные ароматические соединения, непрореагировавшее исходное сырье олефинов и побочные продукты, в качестве потока донного остатка из указанной нижней зоны ректификации. 10. Способ по п.9, где указанное исходное сырье, содержащее олефины, содержит C6-C18 олефины. 11. Способ по п.10, где указанное исходное сырье, содержащее олефины, содержит смесь C6-C18 олефинов/парафинов. 12. Способ по п.8, где указанная нижняя зона ректификации содержит ребойлер. 13. Способ по п.9, где указанный поток донных остатков извлекают из указанного ребойлера. 14. Способ по п.13, где температуру в указанном ребойлере стабилизируют ниже температуры, при которой происходит термическое разложение указанных алкилированных ароматических соединений. 15. Способ по п.9, где указанная зона катализатора содержит твердый кислотный катализатор на носителе. 16. Способ по п.9, где давление, измеренное ниже зоны катализатора, находится в пределах примерно между 20 и примерно 200 фунт/кв.дюйм.-7 006785 17. Способ по п.9, где мольное отношение ароматических соединений к олефинам в указанной жидкой фазе находится в пределах примерно между 20/1 и примерно 100/1. 18. Способ по п.9, где введение указанных ароматических соединений поддерживают при скорости потока исходного сырья, которая находится в пределах между примерно 1/6 и примерно 1/2 от скорости подаваемого потока олефинов, присутствующих в исходном сырье олефинов.

МПК / Метки

МПК: C07C 2/64

Метки: алкилирования, реакционной, дистилляцией, способ, углеводородов, ароматических

Код ссылки

<a href="https://eas.patents.su/9-6785-sposob-alkilirovaniya-aromaticheskih-uglevodorodov-s-reakcionnojj-distillyaciejj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ алкилирования ароматических углеводородов с реакционной дистилляцией</a>

Предыдущий патент: Способ локального подавления мобильной связи

Следующий патент: Способ алкилирования с реакционной дистилляцией, включающий в себя регенерацию катализатора in situ

Случайный патент: Ингибитор bcrp/abcg2