Способ и устройство для динамической коррекции толщины металлической ленты или полосы

Формула / Реферат

1. Способ коррекции толщины металлической ленты или полосы при ее прокатке в прокатной клети, оснащенной исполнительными элементами для регулирования толщины металлической ленты или полосы, с последующей намоткой металлической ленты или полосы по меньшей мере на одну моталку, при осуществлении которого на основе результатов по меньшей мере одного измерения длины металлической ленты или полосы и результатов измерения соответствующего числа оборотов моталки определяют среднюю толщину участка металлической ленты или полосы и управляют исполнительными элементами прокатной клети, по меньшей мере, в зависимости от этого определенного значения средней толщины участка металлической ленты или полосы, отличающийся тем, что толщину металлической ленты или полосы дополнительно измеряют радиометрическим методом и исполнительными элементами прокатной клети управляют в зависимости от определенного радиометрическим методом значения толщины металлической ленты или полосы, скорректированного с учетом средней ее толщины.

2. Способ по п.1, отличающийся тем, что длину металлической ленты или полосы измеряют с использованием метода лазерного доплеровского измерения скорости.

3. Способ по п.1 или 2, отличающийся тем, что число оборотов моталки измеряют с использованием высокоразрешающего инкрементного датчика, установленного на оси моталки или на оси вала ее приводного двигателя.

4. Способ по одному из пп.1-3, отличающийся тем, что за счет выбора множества различных начальных точек, начиная от которых измеряется длина металлической ленты или полосы, и соответственно множества измеряемых значений длины металлической ленты или полосы для определения средней ее толщины получают множество значений средней толщины металлической ленты или полосы для одного и того же ее участка.

5. Способ по п.4, отличающийся тем, что значения средней толщины металлической ленты или полосы для одного и того же ее участка дополнительно сглаживают в зависимости от фактического диаметра рулона металлической ленты или полосы на моталке путем присвоения переменных весовых коэффициентов.

6. Способ по одному из пп.1-5, отличающийся тем, что выполняют по меньшей мере еще одно, избыточное измерение длины металлической ленты или полосы.

7. Способ по п.6, отличающийся тем, что при отказе в ходе используемого для определения средней толщины металлической ленты или полосы первого процесса измерения длины металлической ленты или полосы происходит автоматическое переключение на выполнение другого, избыточного процесса измерения длины металлической ленты или полосы.

8. Устройство для коррекции толщины металлической ленты или полосы (1) при ее прокатке, содержащее по меньшей мере одну прокатную клеть (2), оснащенную исполнительными элементами для регулирования толщины металлической ленты или полосы, по меньшей мере одну моталку (4), средства для измерения длины (5) металлической ленты или полосы и соответствующего числа оборотов моталки (4) и средства (18) для управления исполнительными элементами прокатной клети (2) в зависимости от значения средней толщины металлической ленты или полосы, определенного на основе измеренной длины металлической ленты или полосы и соответствующего числа оборотов моталки (4), и предназначенное, прежде всего, для осуществления способа по одному из пп.1-7, отличающееся тем, что между прокатной клетью (2) и моталкой (3) дополнительно предусмотрены средства (8, 9) для радиометрического определения толщины металлической ленты или полосы (1).

9. Устройство по п.8, отличающееся тем, что предусмотрены средства (5) для избыточного измерения длины металлической ленты или полосы.

10. Устройство по п.8 или 9, отличающееся тем, что для измерения длины металлической ленты или полосы используется система (5) лазерного доплеровского измерения скорости.

11. Устройство по одному из пп.8-10, отличающееся тем, что на оси моталки (7) или на оси вала ее приводного двигателя предусмотрены высокоразрешающие инкрементные датчики (6).

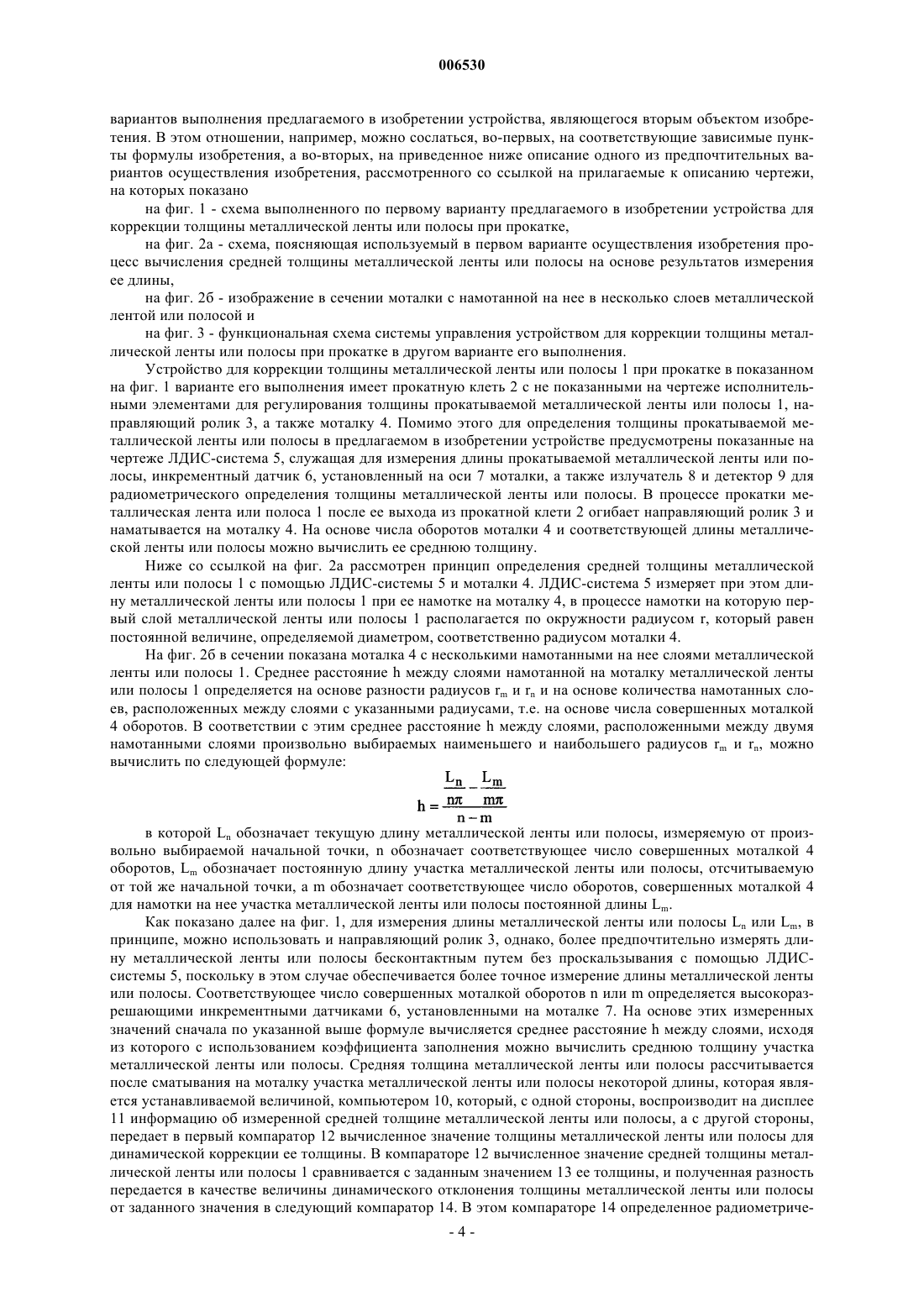

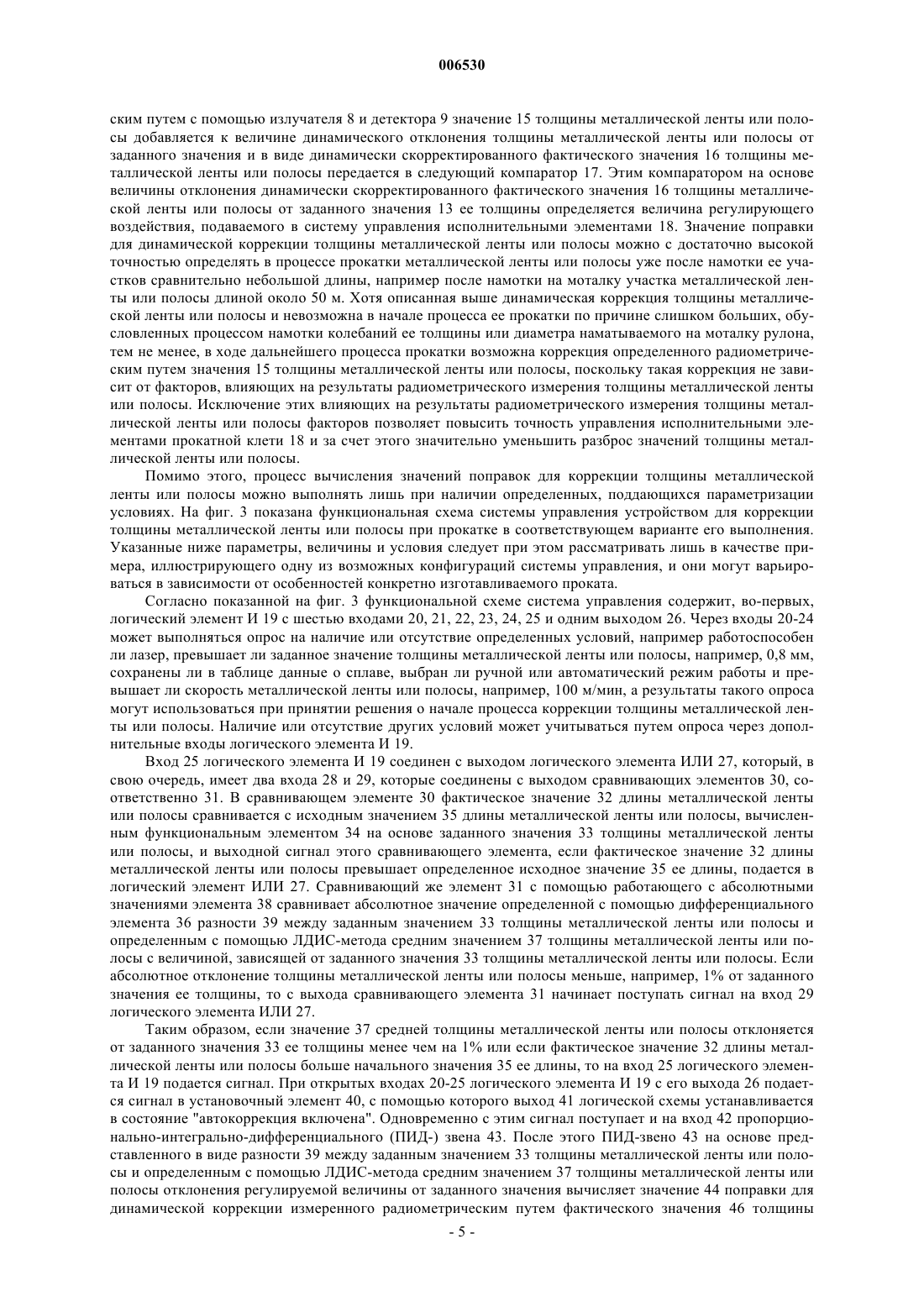

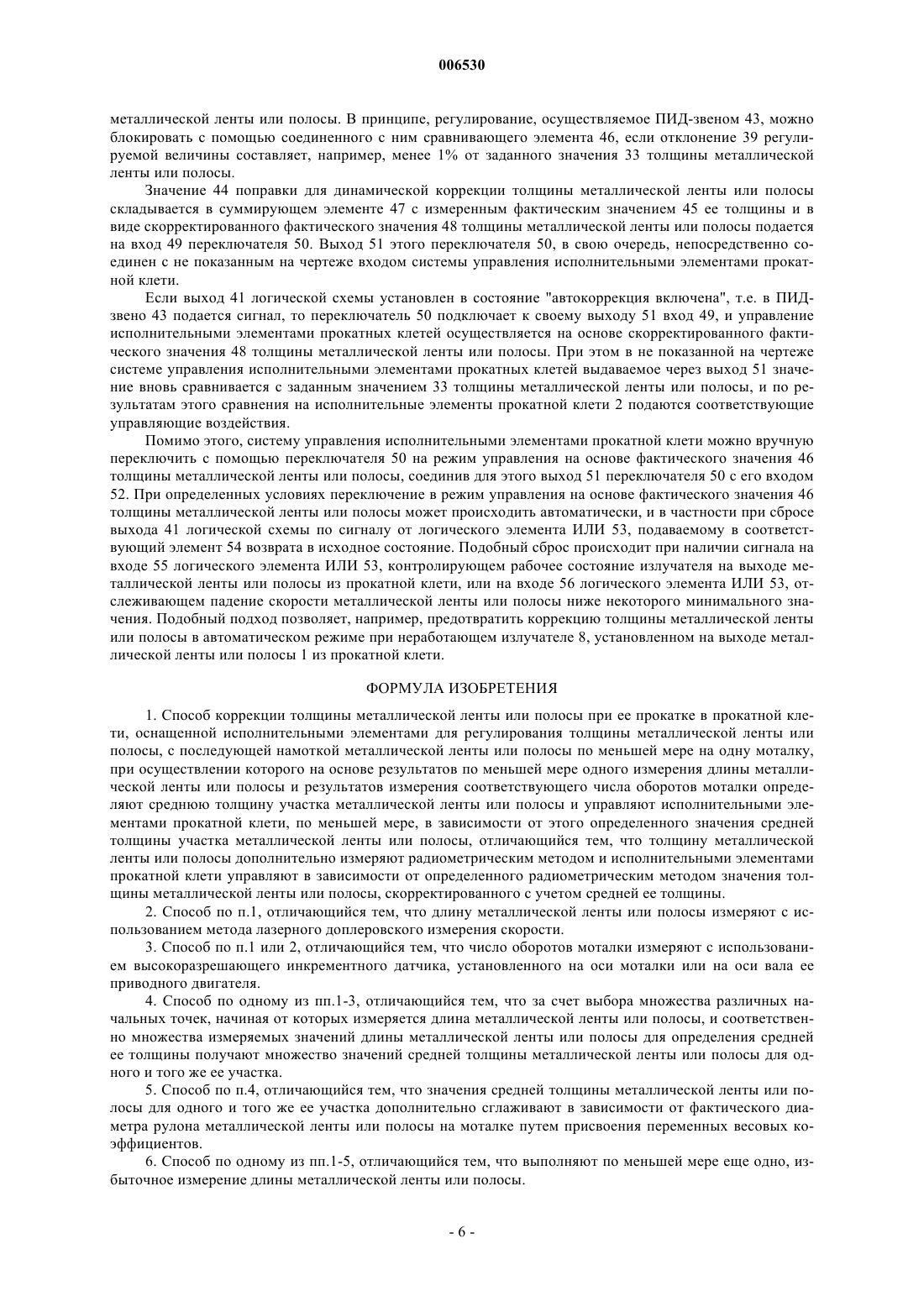

Текст

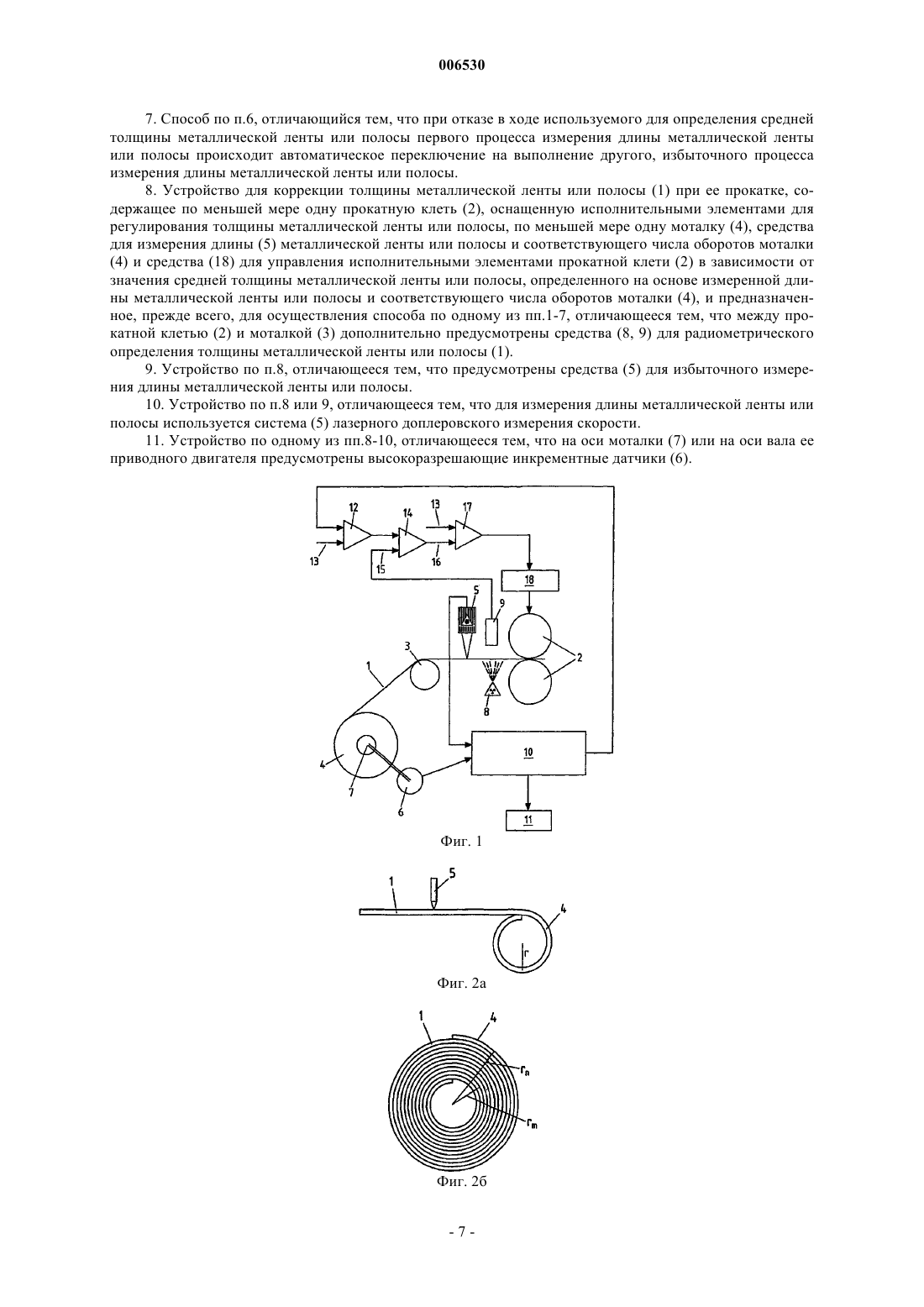

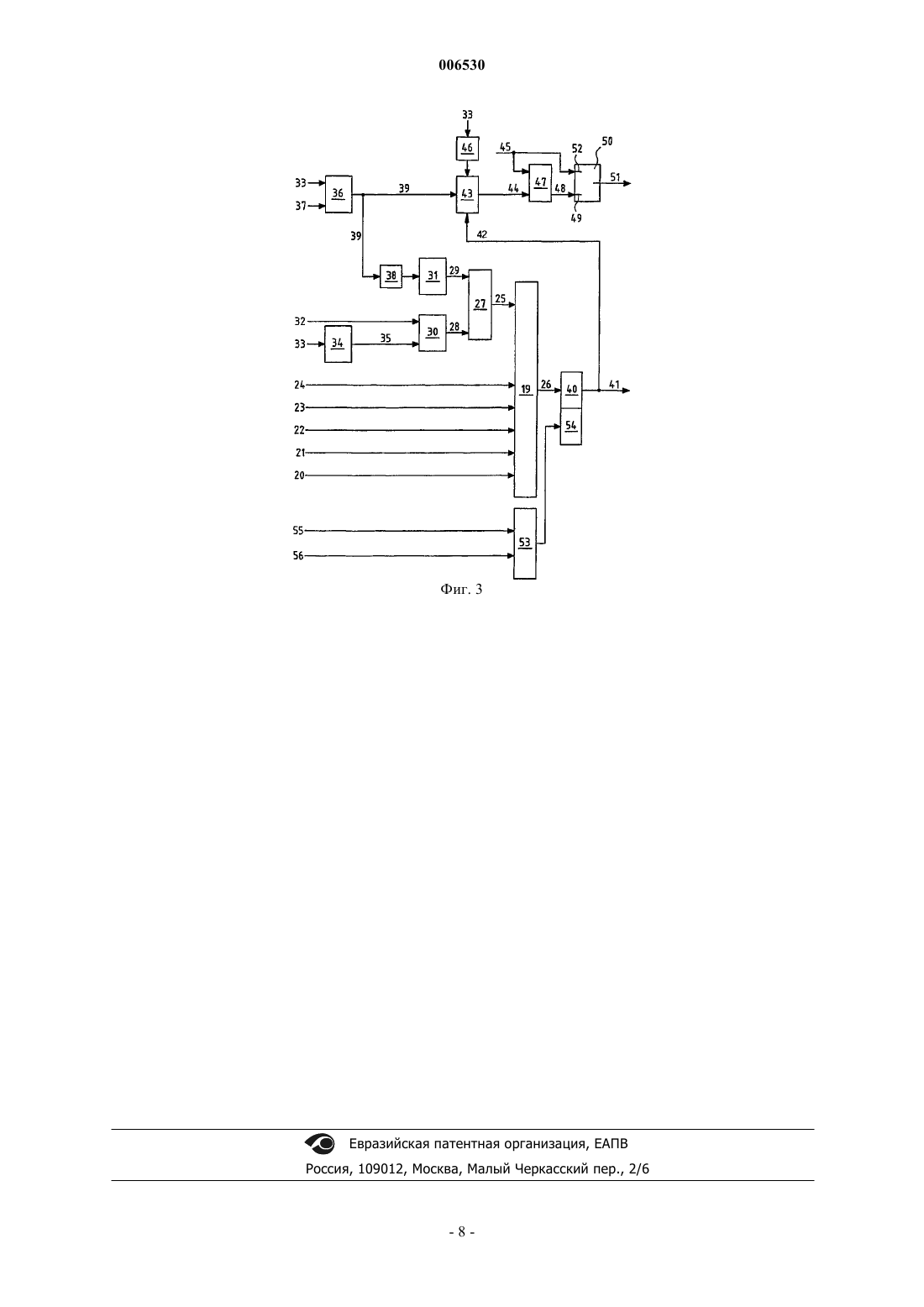

006530 Настоящее изобретение относится к способу и устройству для коррекции толщины металлической ленты или полосы при ее прокатке в прокатной клети, оснащенной исполнительными элементами для регулирования толщины металлической ленты или полосы, с последующей намоткой металлической ленты или полосы по меньшей мере на одну моталку. При прокатке металлических лент или полос, например из алюминия или его сплава, полученные катаные металлические ленты или полосы после их выхода из прокатной клети для уменьшения их толщины наматываются в рулон на моталку. Важным качественным показателем намотанной в рулон катаной металлической ленты или полосы является помимо прочего ее толщина и колебания значений ее толщины. До настоящего времени толщину металлической ленты или полосы определяли радиометрическим методом и в зависимости от измеренного значения толщины металлической ленты или полосы управляли исполнительными элементами прокатной клети. При измерении толщины металлической ленты или полосы радиометрическим методом с помощью расположенного по одну сторону металлической ленты или полосы детектора измеряется интенсивность прошедшего сквозь нее излучения, испускаемого расположенным по другую ее сторону излучателем. Зарегистрированная детектором интенсивность излучения пропорциональна при этом степени его поглощения металлической лентой или полосой, зависящей,прежде всего, от толщины металлической ленты или полосы. Величина отклонения определенного радиометрическим путем значения толщины металлической ленты или полосы от заданного значения ее толщины используется в качестве входной величины для управления исполнительными элементами прокатной клети, посредством которых изменяется зазор между прокатными валками и тем самым регулируется толщина прокатываемой металлической ленты или полосы. Однако измеренное радиометрическим методом значение толщины металлической ленты или полосы зависит и от других влияющих на нее факторов, таких, например, как состав сплава, из которого изготавливается металлическая лента или полоса, от плотности и температуры воздуха на измерительном участке, в частности при обдувании металлической ленты или полосы нагретым воздухом или при его отсасывании, от плотности тумана охлаждающих и смазочных средств на измерительном участке, а также от температуры прокатываемой металлической ленты или полосы и температуры системных компонентов, используемых для измерения ее толщины. По этой причине при радиометрическом определении толщины металлической ленты или полосы обязательно требуется выявлять дополнительные влияющие на толщину металлической ленты или полосы факторы и нормировать на них результаты измерений. Недостаток известного в настоящее время метода коррекции толщины металлической ленты или полосы при ее прокатке состоит в невозможности всеобъемлющего выявления влияющих на толщину металлической ленты или полосы факторов и нормирования на них результатов радиометрического измерения толщины металлической ленты или полосы в преобладающих при прокатке металлической ленты или полосы условиях. Так, в частности, для коррекции толщины прокатываемой металлической ленты или полосы с поправкой на зависящую от состава используемого для ее изготовления сплава степень поглощения ею излучения необходимо достаточно точно определять состав этого сплава на отлитом из него образце методом искровой спектрометрии и на основе полученных данных рассчитывать для этого сплава показатель поглощения им излучения, который учитывается в процессе радиометрического измерения толщины металлической ленты или полосы. Непостоянством условий при отборе образцов, а также погрешностями измерений при искровой спектрометрии обусловлена необходимость указывать для измеренной радиометрическим методом толщины металлической ленты или полосы доверительный интервал, который должен учитываться в зависимости от предъявляемых к конечному изделию требований. Для нормирования результатов радиометрических измерений толщины металлической ленты или полосы, с одной стороны, используется электрическая нулевая точка сигнала детектора при закрытой диафрагме излучателя, а, с другой стороны, при полном облучении детектора, т.е. в отсутствие анализируемого образца на измерительном участке, определяется поправочный или согласующий коэффициент,который учитывает условия поглощения излучения на измерительном участке в этот момент времени. Описанная процедура выполняется автоматически в начале намотки на моталку нового рулона, соответственно при каждом открытии диафрагмы излучателя в отсутствие анализируемого материала. С использованием результатов измерения изменения температуры и определенного на основе данных об изменении температуры эмпирического весового коэффициента делается вывод об изменении температуры на измерительном участке при наличии на нем прокатываемой ленты или полосы. Однако определить интегральную температурную характеристику на измерительном участке, которая подвержена в процессе прокатки значительным изменениям, обусловленным влиянием горячей катаной металлической ленты или полосы, не представляется возможным. Поэтому учесть интегральную температурную характеристику при радиометрическом определении толщины металлической ленты или полосы невозможно. Помимо этого в известных из уровня техники системах для контроля места радиометрического измерения толщины металлической ленты или полосы контрольные образцы, т.е. металлические листы,находятся в герметично изолированном пространстве непосредственно вблизи излучателя, и поэтому их поглощающие свойства не изменяются под влиянием никаких иных факторов, кроме как под влиянием температурных изменений. Результаты контрольных измерений толщины таких контрольных образцов-1 006530 можно использовать для корректировки сохраненной в памяти измерительной системы кривой поглощения. Однако подобная коррекция также возможна только в условиях остановки процесса прокатки. Описанные выше недостатки, присущие известным методам коррекции толщины металлической ленты или полосы при ее прокатке, значительно осложняют соблюдение предъявляемых в настоящее время требований к допускам на толщину металлической ленты или полосы. Исходя из описанного выше уровня техники, в основу настоящего изобретения была положена задача разработать способ и устройство для коррекции толщины металлической ленты или полосы при ее прокатке в прокатной клети, которые обеспечивали бы возможность изготовления катаных металлических лент или полос с меньшим разбросом значений их толщины. В отношении способа, который является первым объектом настоящего изобретения, указанная выше задача решается благодаря тому, что на основе результатов по меньшей мере одного измерения длины металлической ленты или полосы и результатов измерения соответствующего числа оборотов моталки определяют среднюю толщину участка металлической ленты или полосы и управляют исполнительными элементами прокатной клети, по меньшей мере, в зависимости от этого определенного значения средней толщины участка металлической ленты или полосы. При этом используется тот факт, что среднее расстояние между слоями в рулоне намотанной на моталку металлической ленты или полосы связано с соответствующей измеренной длиной ее участка и числом совершенных моталкой оборотов, на основании чего можно с использованием коэффициента заполнения вычислить среднюю толщину металлической ленты или полосы. Необходимые для этого измеряемые величины, которыми являются длина металлической ленты или полосы и число совершенных моталкой оборотов, при этом практически не зависят от влияющих на результаты радиометрического измерения толщины металлической ленты или полосы факторов, и поэтому получаемое значение средней толщины участка металлической ленты или полосы не зависит от окружающих условий, в которых работает прокатная клеть. Согласно изобретению было установлено, что проведением измерений даже на коротких по протяженности участках металлической ленты или полосы можно с достаточной точностью определять значение средней толщины металлической ленты или полосы. Тем самым управление исполнительными элементами прокатной клети, по меньшей мере, в зависимости от полученного значения средней толщины участка металлической ленты или полосы позволяет уменьшить разброс значений толщины катаной металлической ленты или полосы. Дополнительное измерение толщины металлической ленты или полосы радиометрическим путем и управление исполнительными элементами прокатной клети в зависимости от определенного радиометрическим путем значения толщины металлической ленты или полосы, скорректированного с учетом средней ее толщины, позволяют согласно одному из предпочтительных вариантов осуществления предлагаемого в изобретении способа динамически корректировать определенную радиометрическим путем толщину металлической ленты или полосы на основе полученного значения средней ее толщины и управлять исполнительными элементами прокатной клети в зависимости от динамически скорректированного значения толщины металлической ленты или полосы. Получаемая в результате входная величина, которая поступает в систему управления исполнительными элементами прокатной клети и на основе которой регулируется толщина металлической ленты или полосы при ее прокатке, с одной стороны, позволяет практически мгновенно воздействовать на исполнительные элементы прокатной клети, а, с другой стороны, может корректироваться в процессе прокатки независимо от типичных факторов, влияющих на результаты радиометрического определения толщины металлической ленты или полосы. Особо высокая точность измерения длины участка металлической ленты или полосы при ее прокатке достигается согласно еще одному предпочтительному варианту осуществления предлагаемого в изобретении способа за счет измерения длины участка металлической ленты или полосы с использованием метода лазерного доплеровского измерения скорости. Метод лазерного доплеровского измерения скорости (ЛДИС-метод) представляет собой стандартный метод измерения скорости потоков. Этот метод основан на детектировании и анализе света, рассеянного частицей, которая пересекает систему интерференционных полос,создаваемых источником лазерного излучения. Частота принятого сигнала в этом случае пропорциональна скорости движения частицы. Отобразив такую систему интерференционных полос на катаную металлическую ленту или полосу и проанализировав рассеянный ею свет, можно с высокой точностью определить скорость катаной металлической ленты или полосы. Тем самым подобный метод обеспечивает высокоточное измерение длины участка металлической ленты или полосы, необходимое для вычисления ее средней толщины. В соответствии еще с одним предпочтительным вариантом осуществления изобретения число совершаемых моталкой оборотов предлагается измерять с использованием высокоразрешающих инкрементных датчиков, установленных на оси моталки или на оси вала ее приводного двигателя, что позволяет с достаточной точностью простым путем определять необходимое для вычисления средней толщины металлической ленты или полосы число совершенных моталкой оборотов. Согласно следующему предпочтительному варианту осуществления предлагаемого в изобретении способа за счет выбора множества различных начальных точек, начиная от которых измеряется длина металлической ленты или полосы, и соответственно множества измеряемых значений длины металлической ленты или полосы для определения средней ее толщины получают множество значений средней-2 006530 толщины металлической ленты или полосы для одного и того же ее участка. Подобный подход позволяет подвергать статистической обработке данные о значениях средней толщины участка металлической ленты или полосы и уменьшить погрешность измерения при определении средней толщины участка металлической ленты или полосы, что позволяет дополнительно уменьшить разброс значений толщины катаной металлической ленты или полосы. В соответствии со следующим предпочтительным вариантом осуществления предлагаемого в изобретении способа значения средней толщины металлической ленты или полосы для одного и того же ее участка дополнительно сглаживают в зависимости от фактического диаметра рулона металлической ленты или полосы на моталке путем присвоения переменных весовых коэффициентов, что позволяет учесть влияние параметров процесса сматывания в рулон металлической ленты или полосы на коэффициент заполнения. За счет этого удается предотвратить более значительное влияние колебаний диаметра рулона металлической ленты или полосы на результаты определения ее средней толщины, прежде всего, в начале процесса сматывания металлической ленты или полосы в рулон. Надежность процесса определения средней толщины металлической ленты или полосы можно дополнительно повысить, если в соответствии еще с одним предпочтительным вариантом осуществления предлагаемого в изобретении способа выполнять по меньшей мере еще одно, избыточное измерение длины металлической ленты или полосы. Согласно еще одному варианту осуществления изобретения при отказе в ходе используемого для определения средней толщины металлической ленты или полосы первого процесса измерения длины металлической ленты или полосы происходит автоматическое переключение на выполнение другого,избыточного процесса измерения длины металлической ленты или полосы, что обеспечивает возможность непрерывной динамической коррекции толщины металлической ленты или полосы даже при выходе из строя одной из систем измерения толщины металлической ленты или полосы. По этой причине отпадает необходимость прерывать процесс прокатки металлической ленты или полосы. В отношении являющегося вторым объектом настоящего изобретения устройства для коррекции толщины металлической ленты или полосы при ее прокатке, содержащего по меньшей мере одну прокатную клеть, оснащенную исполнительными элементами для регулирования толщины металлической ленты или полосы, по меньшей мере одну моталку, а также средства для измерения длины металлической ленты или полосы и соответствующего числа оборотов моталки, поставленная в изобретении задача решается благодаря тому, что в таком устройстве предусмотрены также средства для управления исполнительными элементами прокатной клети в зависимости от значения средней толщины металлической ленты или полосы, определенного на основе измеренной длины металлической ленты или полосы и соответствующего числа оборотов моталки. Наличие в предлагаемом в изобретении устройстве подобных средств позволяет, о чем уже говорилось выше, измерять и регулировать толщину металлической ленты или полосы при ее прокатке практически независимо от окружающих условий, в которых работает прокатная клеть. Согласно одному из предпочтительных вариантов выполнения предлагаемого в изобретении устройства между прокатной клетью и моталкой дополнительно предусмотрены средства для радиометрического определения толщины металлической ленты или полосы, что позволяет сразу же по завершении прокатки металлической ленты или полосы получать входную величину, необходимую для управления исполнительными элементами прокатной клети. Помимо этого управление исполнительными элементами прокатной клети на основе определенного радиометрическим путем значения толщины металлической ленты или полосы, динамически скорректированного с учетом ее средней толщины, позволяет дополнительно уменьшить разброс значений толщины всей металлической ленты или полосы. В соответствии со следующим предпочтительным вариантом выполнения предлагаемого в изобретении устройства у него предусмотрены средства для избыточного измерения длины металлической ленты или полосы. Наличие таких средств, с одной стороны, позволяет повысить надежность процесса прокатки с учетом возможности выхода из строя одной из систем измерения длины прокатываемой металлической ленты или полосы, а с другой стороны, позволяет за счет избыточного измерения длины прокатываемой металлической ленты или полосы контролировать каждый процесс измерения ее длины и тем самым повысить его точность. Помимо этого точность измерения длины прокатываемой металлической ленты или полосы можно дополнительно повысить, если согласно еще одному предпочтительному варианту выполнения предлагаемого в изобретении устройства использовать для измерения длины металлической ленты или полосы систему лазерного доплеровского измерения скорости. В соответствии со следующим предпочтительным вариантом выполнения предлагаемого в изобретении устройства на оси моталки или на оси вала ее приводного двигателя предусмотрены высокоразрешающие инкрементные датчики, наличие которых позволяет простым путем определять с очень высокой точностью число совершенных моталкой оборотов, соответствующее определенной длине металлической ленты или полосы. В принципе, существует множество и иных предпочтительных вариантов осуществления предлагаемого в изобретении способа, являющегося первым объектом изобретения, и иных предпочтительных-3 006530 вариантов выполнения предлагаемого в изобретении устройства, являющегося вторым объектом изобретения. В этом отношении, например, можно сослаться, во-первых, на соответствующие зависимые пункты формулы изобретения, а во-вторых, на приведенное ниже описание одного из предпочтительных вариантов осуществления изобретения, рассмотренного со ссылкой на прилагаемые к описанию чертежи,на которых показано на фиг. 1 - схема выполненного по первому варианту предлагаемого в изобретении устройства для коррекции толщины металлической ленты или полосы при прокатке,на фиг. 2 а - схема, поясняющая используемый в первом варианте осуществления изобретения процесс вычисления средней толщины металлической ленты или полосы на основе результатов измерения ее длины,на фиг. 2 б - изображение в сечении моталки с намотанной на нее в несколько слоев металлической лентой или полосой и на фиг. 3 - функциональная схема системы управления устройством для коррекции толщины металлической ленты или полосы при прокатке в другом варианте его выполнения. Устройство для коррекции толщины металлической ленты или полосы 1 при прокатке в показанном на фиг. 1 варианте его выполнения имеет прокатную клеть 2 с не показанными на чертеже исполнительными элементами для регулирования толщины прокатываемой металлической ленты или полосы 1, направляющий ролик 3, а также моталку 4. Помимо этого для определения толщины прокатываемой металлической ленты или полосы в предлагаемом в изобретении устройстве предусмотрены показанные на чертеже ЛДИС-система 5, служащая для измерения длины прокатываемой металлической ленты или полосы, инкрементный датчик 6, установленный на оси 7 моталки, а также излучатель 8 и детектор 9 для радиометрического определения толщины металлической ленты или полосы. В процессе прокатки металлическая лента или полоса 1 после ее выхода из прокатной клети 2 огибает направляющий ролик 3 и наматывается на моталку 4. На основе числа оборотов моталки 4 и соответствующей длины металлической ленты или полосы можно вычислить ее среднюю толщину. Ниже со ссылкой на фиг. 2 а рассмотрен принцип определения средней толщины металлической ленты или полосы 1 с помощью ЛДИС-системы 5 и моталки 4. ЛДИС-система 5 измеряет при этом длину металлической ленты или полосы 1 при ее намотке на моталку 4, в процессе намотки на которую первый слой металлической ленты или полосы 1 располагается по окружности радиусом r, который равен постоянной величине, определяемой диаметром, соответственно радиусом моталки 4. На фиг. 2 б в сечении показана моталка 4 с несколькими намотанными на нее слоями металлической ленты или полосы 1. Среднее расстояние h между слоями намотанной на моталку металлической ленты или полосы 1 определяется на основе разности радиусов rm и rn и на основе количества намотанных слоев, расположенных между слоями с указанными радиусами, т.е. на основе числа совершенных моталкой 4 оборотов. В соответствии с этим среднее расстояние h между слоями, расположенными между двумя намотанными слоями произвольно выбираемых наименьшего и наибольшего радиусов rm и rn, можно вычислить по следующей формуле: в которой Ln обозначает текущую длину металлической ленты или полосы, измеряемую от произвольно выбираемой начальной точки, n обозначает соответствующее число совершенных моталкой 4 оборотов, Lm обозначает постоянную длину участка металлической ленты или полосы, отсчитываемую от той же начальной точки, a m обозначает соответствующее число оборотов, совершенных моталкой 4 для намотки на нее участка металлической ленты или полосы постоянной длины Lm. Как показано далее на фиг. 1, для измерения длины металлической ленты или полосы Ln или Lm, в принципе, можно использовать и направляющий ролик 3, однако, более предпочтительно измерять длину металлической ленты или полосы бесконтактным путем без проскальзывания с помощью ЛДИСсистемы 5, поскольку в этом случае обеспечивается более точное измерение длины металлической ленты или полосы. Соответствующее число совершенных моталкой оборотов n или m определяется высокоразрешающими инкрементными датчиками 6, установленными на моталке 7. На основе этих измеренных значений сначала по указанной выше формуле вычисляется среднее расстояние h между слоями, исходя из которого с использованием коэффициента заполнения можно вычислить среднюю толщину участка металлической ленты или полосы. Средняя толщина металлической ленты или полосы рассчитывается после сматывания на моталку участка металлической ленты или полосы некоторой длины, которая является устанавливаемой величиной, компьютером 10, который, с одной стороны, воспроизводит на дисплее 11 информацию об измеренной средней толщине металлической ленты или полосы, а с другой стороны,передает в первый компаратор 12 вычисленное значение толщины металлической ленты или полосы для динамической коррекции ее толщины. В компараторе 12 вычисленное значение средней толщины металлической ленты или полосы 1 сравнивается с заданным значением 13 ее толщины, и полученная разность передается в качестве величины динамического отклонения толщины металлической ленты или полосы от заданного значения в следующий компаратор 14. В этом компараторе 14 определенное радиометриче-4 006530 ским путем с помощью излучателя 8 и детектора 9 значение 15 толщины металлической ленты или полосы добавляется к величине динамического отклонения толщины металлической ленты или полосы от заданного значения и в виде динамически скорректированного фактического значения 16 толщины металлической ленты или полосы передается в следующий компаратор 17. Этим компаратором на основе величины отклонения динамически скорректированного фактического значения 16 толщины металлической ленты или полосы от заданного значения 13 ее толщины определяется величина регулирующего воздействия, подаваемого в систему управления исполнительными элементами 18. Значение поправки для динамической коррекции толщины металлической ленты или полосы можно с достаточно высокой точностью определять в процессе прокатки металлической ленты или полосы уже после намотки ее участков сравнительно небольшой длины, например после намотки на моталку участка металлической ленты или полосы длиной около 50 м. Хотя описанная выше динамическая коррекция толщины металлической ленты или полосы и невозможна в начале процесса ее прокатки по причине слишком больших, обусловленных процессом намотки колебаний ее толщины или диаметра наматываемого на моталку рулона,тем не менее, в ходе дальнейшего процесса прокатки возможна коррекция определенного радиометрическим путем значения 15 толщины металлической ленты или полосы, поскольку такая коррекция не зависит от факторов, влияющих на результаты радиометрического измерения толщины металлической ленты или полосы. Исключение этих влияющих на результаты радиометрического измерения толщины металлической ленты или полосы факторов позволяет повысить точность управления исполнительными элементами прокатной клети 18 и за счет этого значительно уменьшить разброс значений толщины металлической ленты или полосы. Помимо этого, процесс вычисления значений поправок для коррекции толщины металлической ленты или полосы можно выполнять лишь при наличии определенных, поддающихся параметризации условиях. На фиг. 3 показана функциональная схема системы управления устройством для коррекции толщины металлической ленты или полосы при прокатке в соответствующем варианте его выполнения. Указанные ниже параметры, величины и условия следует при этом рассматривать лишь в качестве примера, иллюстрирующего одну из возможных конфигураций системы управления, и они могут варьироваться в зависимости от особенностей конкретно изготавливаемого проката. Согласно показанной на фиг. 3 функциональной схеме система управления содержит, во-первых,логический элемент И 19 с шестью входами 20, 21, 22, 23, 24, 25 и одним выходом 26. Через входы 20-24 может выполняться опрос на наличие или отсутствие определенных условий, например работоспособен ли лазер, превышает ли заданное значение толщины металлической ленты или полосы, например, 0,8 мм,сохранены ли в таблице данные о сплаве, выбран ли ручной или автоматический режим работы и превышает ли скорость металлической ленты или полосы, например, 100 м/мин, а результаты такого опроса могут использоваться при принятии решения о начале процесса коррекции толщины металлической ленты или полосы. Наличие или отсутствие других условий может учитываться путем опроса через дополнительные входы логического элемента И 19. Вход 25 логического элемента И 19 соединен с выходом логического элемента ИЛИ 27, который, в свою очередь, имеет два входа 28 и 29, которые соединены с выходом сравнивающих элементов 30, соответственно 31. В сравнивающем элементе 30 фактическое значение 32 длины металлической ленты или полосы сравнивается с исходным значением 35 длины металлической ленты или полосы, вычисленным функциональным элементом 34 на основе заданного значения 33 толщины металлической ленты или полосы, и выходной сигнал этого сравнивающего элемента, если фактическое значение 32 длины металлической ленты или полосы превышает определенное исходное значение 35 ее длины, подается в логический элемент ИЛИ 27. Сравнивающий же элемент 31 с помощью работающего с абсолютными значениями элемента 38 сравнивает абсолютное значение определенной с помощью дифференциального элемента 36 разности 39 между заданным значением 33 толщины металлической ленты или полосы и определенным с помощью ЛДИС-метода средним значением 37 толщины металлической ленты или полосы с величиной, зависящей от заданного значения 33 толщины металлической ленты или полосы. Если абсолютное отклонение толщины металлической ленты или полосы меньше, например, 1% от заданного значения ее толщины, то с выхода сравнивающего элемента 31 начинает поступать сигнал на вход 29 логического элемента ИЛИ 27. Таким образом, если значение 37 средней толщины металлической ленты или полосы отклоняется от заданного значения 33 ее толщины менее чем на 1% или если фактическое значение 32 длины металлической ленты или полосы больше начального значения 35 ее длины, то на вход 25 логического элемента И 19 подается сигнал. При открытых входах 20-25 логического элемента И 19 с его выхода 26 подается сигнал в установочный элемент 40, с помощью которого выход 41 логической схемы устанавливается в состояние "автокоррекция включена". Одновременно с этим сигнал поступает и на вход 42 пропорционально-интегрально-дифференциального (ПИД-) звена 43. После этого ПИД-звено 43 на основе представленного в виде разности 39 между заданным значением 33 толщины металлической ленты или полосы и определенным с помощью ЛДИС-метода средним значением 37 толщины металлической ленты или полосы отклонения регулируемой величины от заданного значения вычисляет значение 44 поправки для динамической коррекции измеренного радиометрическим путем фактического значения 46 толщины-5 006530 металлической ленты или полосы. В принципе, регулирование, осуществляемое ПИД-звеном 43, можно блокировать с помощью соединенного с ним сравнивающего элемента 46, если отклонение 39 регулируемой величины составляет, например, менее 1% от заданного значения 33 толщины металлической ленты или полосы. Значение 44 поправки для динамической коррекции толщины металлической ленты или полосы складывается в суммирующем элементе 47 с измеренным фактическим значением 45 ее толщины и в виде скорректированного фактического значения 48 толщины металлической ленты или полосы подается на вход 49 переключателя 50. Выход 51 этого переключателя 50, в свою очередь, непосредственно соединен с не показанным на чертеже входом системы управления исполнительными элементами прокатной клети. Если выход 41 логической схемы установлен в состояние "автокоррекция включена", т.е. в ПИДзвено 43 подается сигнал, то переключатель 50 подключает к своему выходу 51 вход 49, и управление исполнительными элементами прокатных клетей осуществляется на основе скорректированного фактического значения 48 толщины металлической ленты или полосы. При этом в не показанной на чертеже системе управления исполнительными элементами прокатных клетей выдаваемое через выход 51 значение вновь сравнивается с заданным значением 33 толщины металлической ленты или полосы, и по результатам этого сравнения на исполнительные элементы прокатной клети 2 подаются соответствующие управляющие воздействия. Помимо этого, систему управления исполнительными элементами прокатной клети можно вручную переключить с помощью переключателя 50 на режим управления на основе фактического значения 46 толщины металлической ленты или полосы, соединив для этого выход 51 переключателя 50 с его входом 52. При определенных условиях переключение в режим управления на основе фактического значения 46 толщины металлической ленты или полосы может происходить автоматически, и в частности при сбросе выхода 41 логической схемы по сигналу от логического элемента ИЛИ 53, подаваемому в соответствующий элемент 54 возврата в исходное состояние. Подобный сброс происходит при наличии сигнала на входе 55 логического элемента ИЛИ 53, контролирующем рабочее состояние излучателя на выходе металлической ленты или полосы из прокатной клети, или на входе 56 логического элемента ИЛИ 53, отслеживающем падение скорости металлической ленты или полосы ниже некоторого минимального значения. Подобный подход позволяет, например, предотвратить коррекцию толщины металлической ленты или полосы в автоматическом режиме при неработающем излучателе 8, установленном на выходе металлической ленты или полосы 1 из прокатной клети. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ коррекции толщины металлической ленты или полосы при ее прокатке в прокатной клети, оснащенной исполнительными элементами для регулирования толщины металлической ленты или полосы, с последующей намоткой металлической ленты или полосы по меньшей мере на одну моталку,при осуществлении которого на основе результатов по меньшей мере одного измерения длины металлической ленты или полосы и результатов измерения соответствующего числа оборотов моталки определяют среднюю толщину участка металлической ленты или полосы и управляют исполнительными элементами прокатной клети, по меньшей мере, в зависимости от этого определенного значения средней толщины участка металлической ленты или полосы, отличающийся тем, что толщину металлической ленты или полосы дополнительно измеряют радиометрическим методом и исполнительными элементами прокатной клети управляют в зависимости от определенного радиометрическим методом значения толщины металлической ленты или полосы, скорректированного с учетом средней ее толщины. 2. Способ по п.1, отличающийся тем, что длину металлической ленты или полосы измеряют с использованием метода лазерного доплеровского измерения скорости. 3. Способ по п.1 или 2, отличающийся тем, что число оборотов моталки измеряют с использованием высокоразрешающего инкрементного датчика, установленного на оси моталки или на оси вала ее приводного двигателя. 4. Способ по одному из пп.1-3, отличающийся тем, что за счет выбора множества различных начальных точек, начиная от которых измеряется длина металлической ленты или полосы, и соответственно множества измеряемых значений длины металлической ленты или полосы для определения средней ее толщины получают множество значений средней толщины металлической ленты или полосы для одного и того же ее участка. 5. Способ по п.4, отличающийся тем, что значения средней толщины металлической ленты или полосы для одного и того же ее участка дополнительно сглаживают в зависимости от фактического диаметра рулона металлической ленты или полосы на моталке путем присвоения переменных весовых коэффициентов. 6. Способ по одному из пп.1-5, отличающийся тем, что выполняют по меньшей мере еще одно, избыточное измерение длины металлической ленты или полосы.-6 006530 7. Способ по п.6, отличающийся тем, что при отказе в ходе используемого для определения средней толщины металлической ленты или полосы первого процесса измерения длины металлической ленты или полосы происходит автоматическое переключение на выполнение другого, избыточного процесса измерения длины металлической ленты или полосы. 8. Устройство для коррекции толщины металлической ленты или полосы (1) при ее прокатке, содержащее по меньшей мере одну прокатную клеть (2), оснащенную исполнительными элементами для регулирования толщины металлической ленты или полосы, по меньшей мере одну моталку (4), средства для измерения длины (5) металлической ленты или полосы и соответствующего числа оборотов моталки(4) и средства (18) для управления исполнительными элементами прокатной клети (2) в зависимости от значения средней толщины металлической ленты или полосы, определенного на основе измеренной длины металлической ленты или полосы и соответствующего числа оборотов моталки (4), и предназначенное, прежде всего, для осуществления способа по одному из пп.1-7, отличающееся тем, что между прокатной клетью (2) и моталкой (3) дополнительно предусмотрены средства (8, 9) для радиометрического определения толщины металлической ленты или полосы (1). 9. Устройство по п.8, отличающееся тем, что предусмотрены средства (5) для избыточного измерения длины металлической ленты или полосы. 10. Устройство по п.8 или 9, отличающееся тем, что для измерения длины металлической ленты или полосы используется система (5) лазерного доплеровского измерения скорости. 11. Устройство по одному из пп.8-10, отличающееся тем, что на оси моталки (7) или на оси вала ее приводного двигателя предусмотрены высокоразрешающие инкрементные датчики (6).

МПК / Метки

МПК: B21B 37/18

Метки: динамической, металлической, ленты, толщины, устройство, полосы, коррекции, способ

Код ссылки

<a href="https://eas.patents.su/9-6530-sposob-i-ustrojjstvo-dlya-dinamicheskojj-korrekcii-tolshhiny-metallicheskojj-lenty-ili-polosy.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для динамической коррекции толщины металлической ленты или полосы</a>

Предыдущий патент: Система и способ автоматической верификации владельца документа авторизации

Следующий патент: Способ почвенной и топографической сьёмки

Случайный патент: Способ контроля состояния магистральных трубопроводов