Система для производства энергии в способе получения углеводородов

Номер патента: 5958

Опубликовано: 25.08.2005

Авторы: Де Хеер Мартейн, Гейсел Йоаннес Игнатиус, Де Леу Кун Виллем, Зандер Ян Волькерт

Формула / Реферат

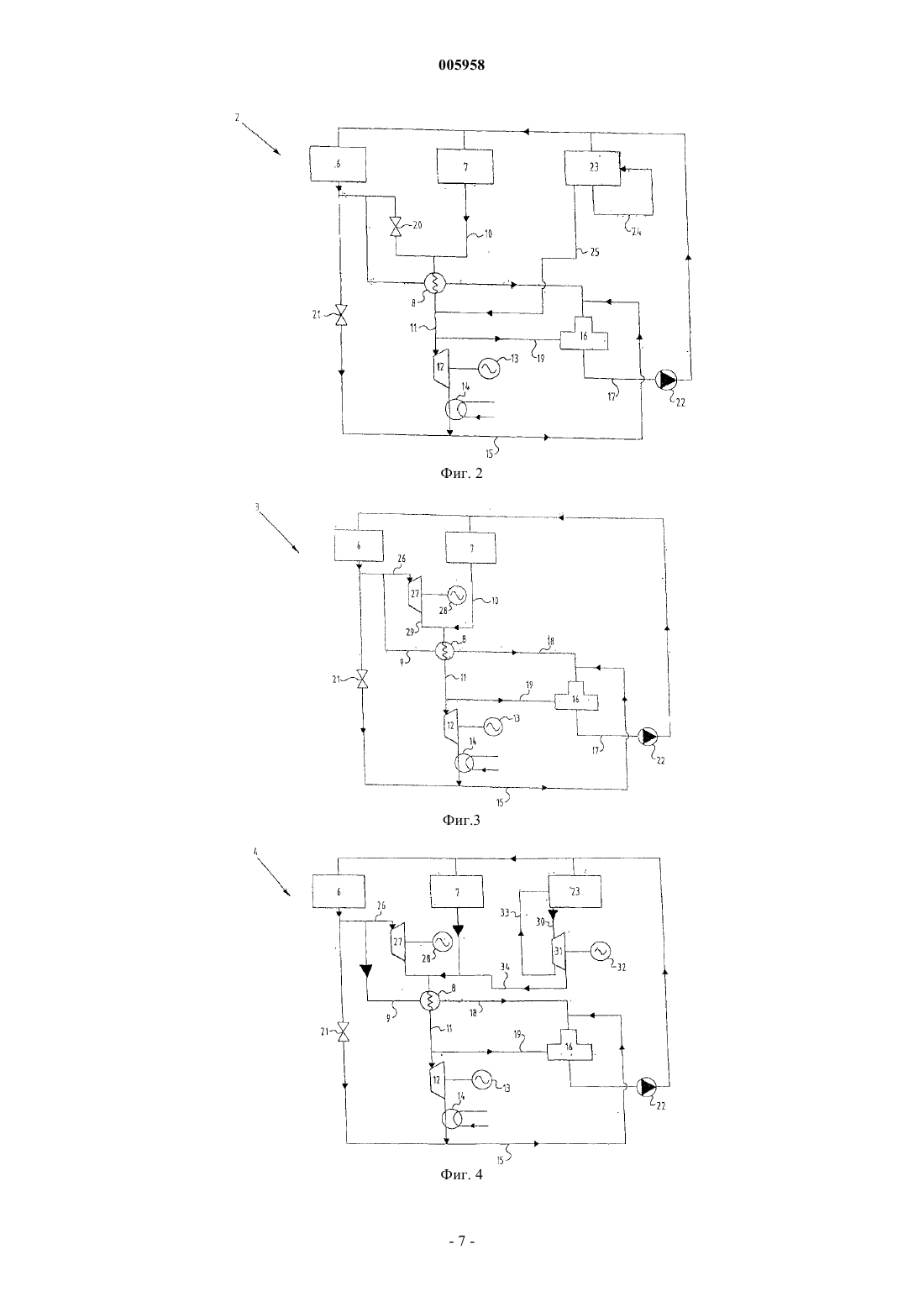

1. Система для производства энергии в процессе получения углеводородов путем каталитического превращения синтез-газа, которая включает в себя

i) установку окисления для получения синтез-газа и водяного пара установки окисления посредством парциального окисления углеводородного сырья кислородсодержащим газом;

ii) установку конверсии для получения указанных углеводородов и водяного пара установки конверсии посредством каталитического превращения указанного синтез-газа и

iii) средство для перегрева водяного пара установки конверсии и модуль для производства электроэнергии с использованием перегретого пара.

2. Система по п.1, отличающаяся тем, что средство для перегрева водяного пара содержит устройство для перегрева, обогреваемое дымовыми газами.

3. Система по п.2, отличающаяся тем, что дымовые газы образуются в установке риформинга, в которой углеводородное сырье превращается в синтез-газ.

4. Система по п.2 или 3, отличающаяся тем, что дымовые газы образуются в печи.

5. Система по пп.1-4, отличающаяся тем, что средство для перегрева водяного пара содержит устройство для перегрева, обогреваемое паром, образовавшимся в установке окисления.

6. Система по пп.1-5, отличающаяся тем, что включает в себя устройство для производства энергии с использованием пара установки окисления.

7. Система по п.6, отличающаяся тем, что средство для перегрева выполнено с возможностью приема пара установки окисления, используемого для производства энергии, и дымовых газов установки риформинга.

8. Система по п.6 или 7, отличающаяся тем, что нагревающее средство для перегрева пара установки конверсии выполнено с возможностью перегрева пара установки окисления, используемого для производства энергии.

9. Система по пп.1-8, отличающаяся тем, что включает в себя устройство для производства энергии с использованием водяного пара установки риформинга.

10. Система по п.9, отличающаяся тем, что нагревающее средство для перегрева пара установки конверсии выполнено с возможностью перегрева пара установки риформинга, используемого для производства энергии.

Текст

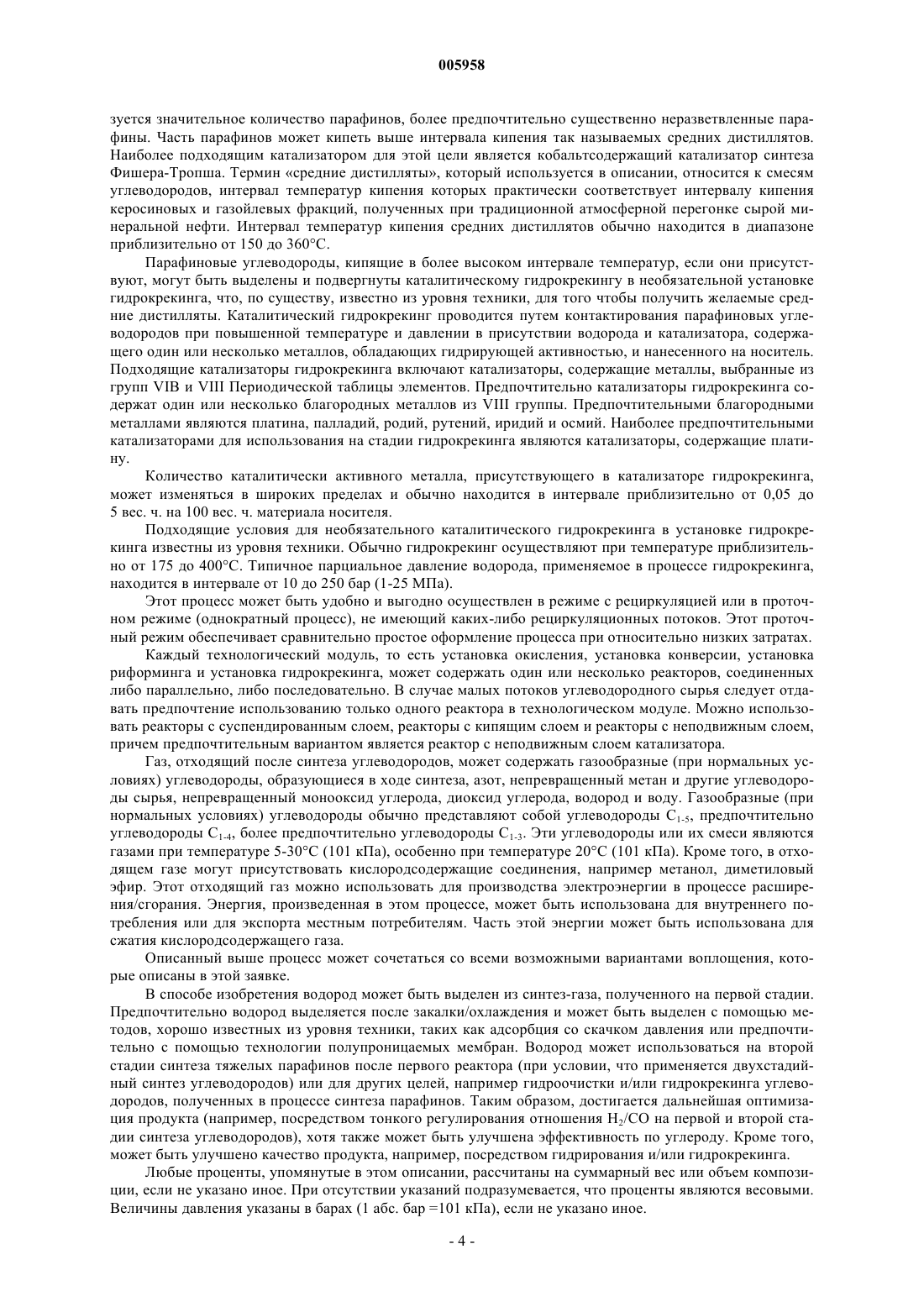

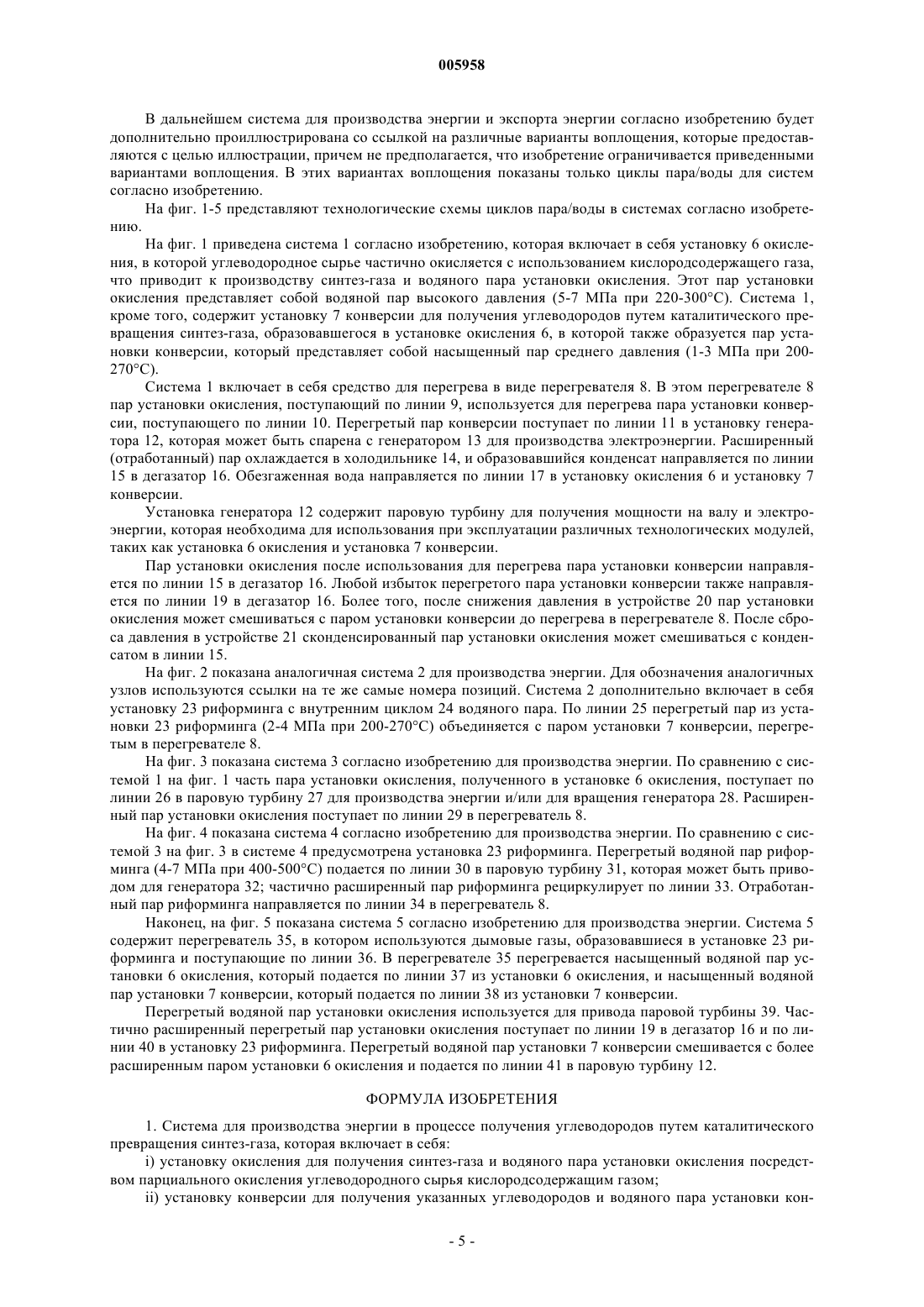

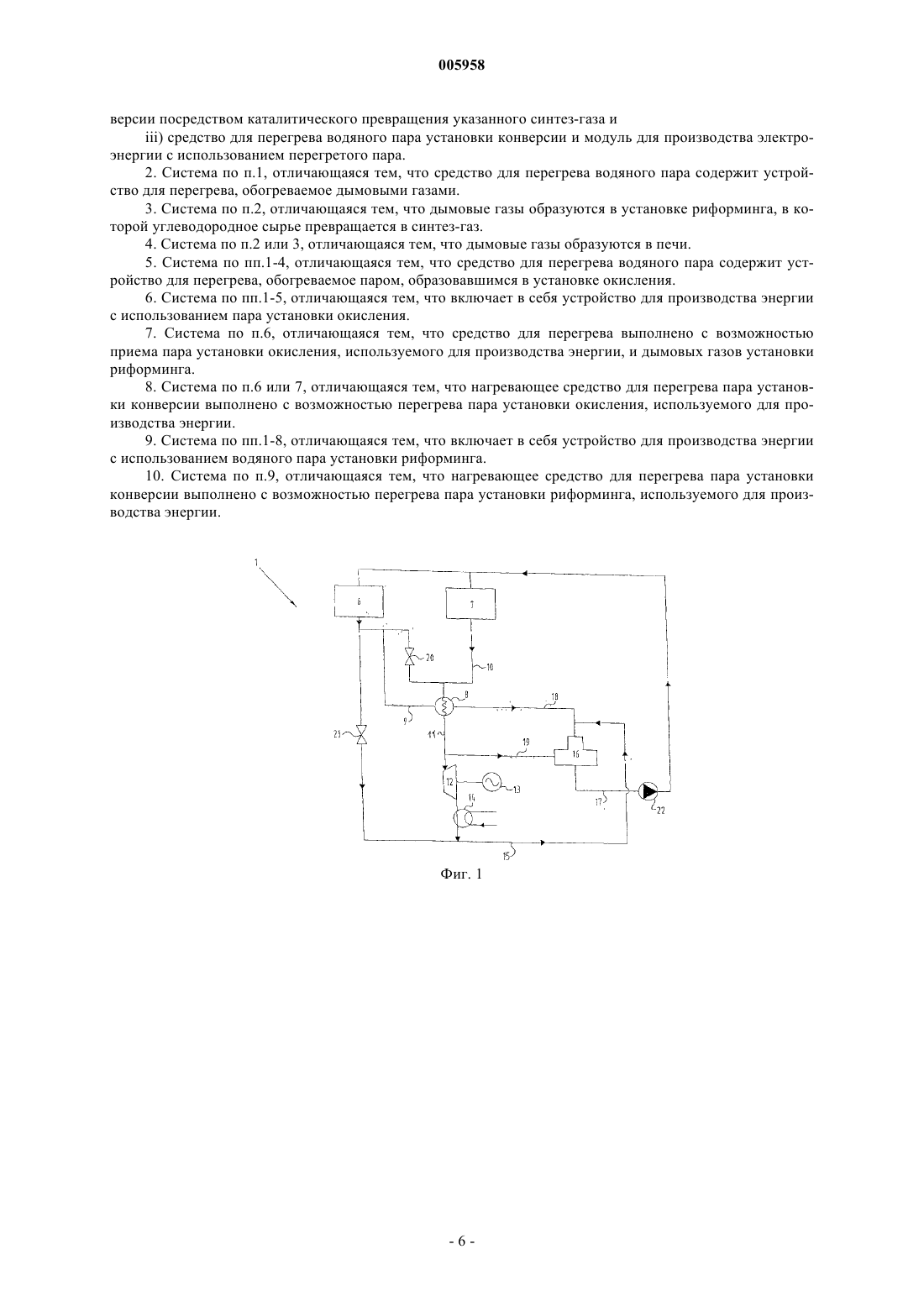

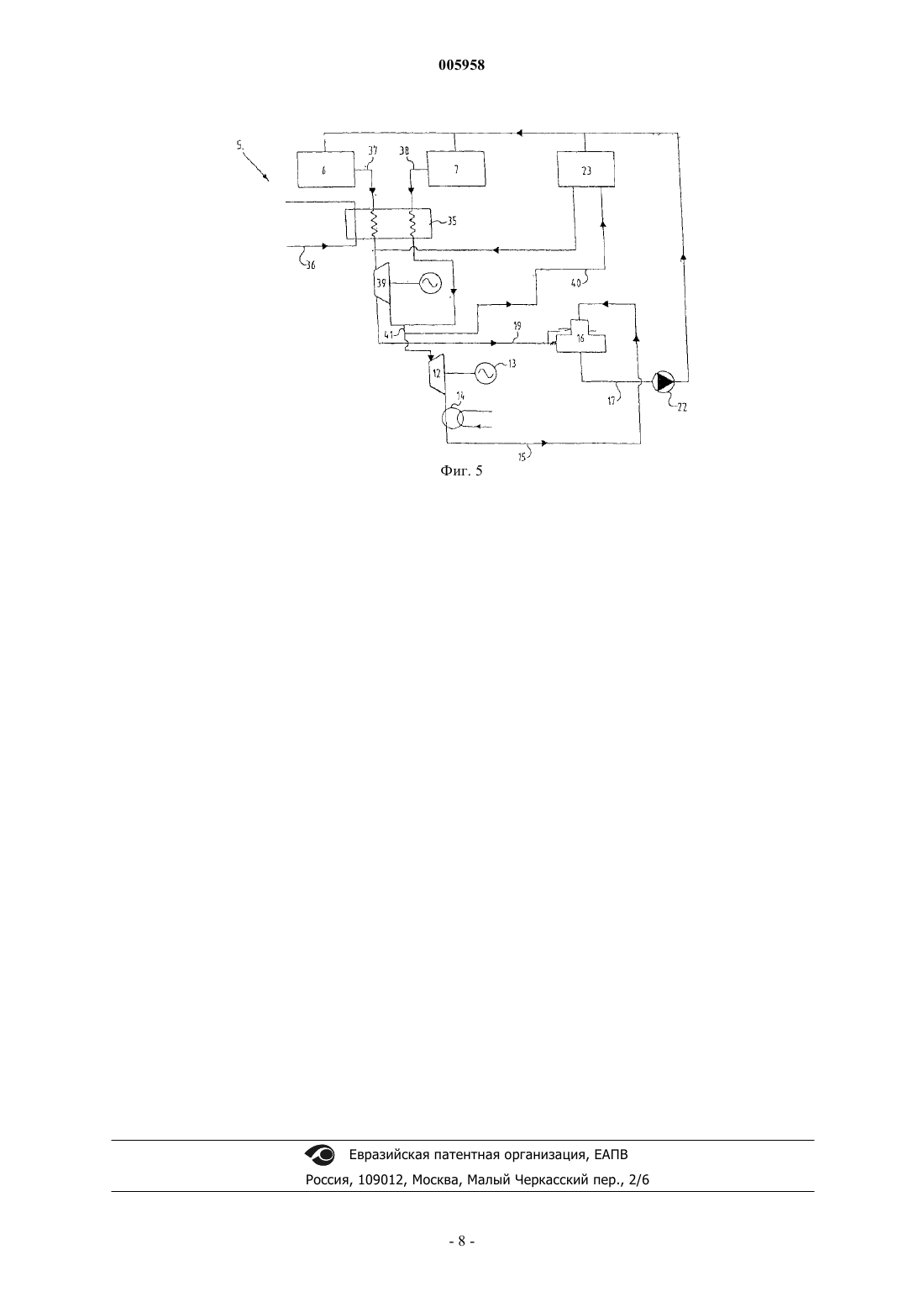

005958 Настоящее изобретение относится к способу производства энергии в процессе получения углеводородов. Эти углеводороды получают путем каталитического превращения синтез-газа. В обычном режиме в этом способе образуется большое количество энергии. Система согласно настоящему изобретению относится к системе, в которой избыток образовавшейся энергии используется для производства электроэнергии, и предпочтительно произведенная электроэнергия экспортируется. Эта экспортированная электроэнергия повышает суммарную эффективность способа. Уровень техники Известно множество документов, в которых описаны способы превращения различного (газообразного) углеводородного сырья, особенно метана, природного газа и/или попутного газа, в жидкие продукты, особенно в метанол и жидкие углеводороды, в частности парафиновые углеводороды. В этой связи часто делаются ссылки на удаленные месторождения и/или на морские месторождения, где невозможно непосредственное использование газа. Для транспорта газа, например, по трубопроводам или в виде сжиженного природного газа, требуются весьма высокие капитальные затраты, что не является практичным решением. Это тем более справедливо в случае месторождений с относительно низкой производительностью по газу и/или для малых месторождений. Повторное нагнетание газа будет увеличивать стоимость добычи нефти, а в случае попутного газа может привести к нежелательным эффектам при добыче сырой нефти. Сжигание попутного газа становится нежелательным вариантом в связи с сокращением углеводородных ресурсов и загрязнением атмосферы. В документе WO 94/21512 описан способ получения метанола из природного газа морского месторождения с использованием плавучей платформы. Однако в нем не описана технологическая схема интегрированного, эффективного и высокоэкономичного способа. В документе WO 97/12118 описаны способ и система для обработки потока из скважины морского нефтяного и газового месторождения. Природный газ превращается в синтез-газ с использованием чистого кислорода в автотермическом реакторе риформинга, в котором сочетаются процессы парциального окисления и адиабатического риформинга с водяным паром. Синтез-газ, содержащий значительное количество диоксида углерода, превращается в жидкие углеводороды и твердые парафины (воск). В этом документе также не описана технологическая схема полностью интегрированного, высокоэффективного способа с низкими капитальными затратами. В документе WO 91/15446 описан способ превращения природного газа, в частности природного газа на удаленных месторождениях (включая попутный газ), через метанол/диметиловый эфир в углеводороды, которые обычно находятся в жидком состоянии и подходят для использования в качестве топлива. Однако и в этом документе не описана технологическая схема интегрированного, эффективного и высокоэкономичного способа. В патенте США 4833170 раскрыт способ получения более тяжелых углеводородов из одного или нескольких газообразных легких углеводородов. Газообразные углеводороды превращаются в синтез-газ в результате автотермического риформинга с воздухом, в присутствии рециркулирующего диоксида углерода и водяного пара. Однако в нем не описана технологическая схема интегрированного (энергетически), эффективного и высокоэкономичного способа. Другие способы описаны в документах ЕР 98204025.5 и ЕР 98204026.3. Сущность изобретения В основе настоящего изобретения лежит представление о том, что эффективность способа может быть улучшена за счет дополнительного производства электроэнергии и предпочтительно ее экспорта за счет оптимизации и укрупнения циклов водяного пара, используемого в этом процессе получения углеводородов путем каталитического превращения синтез-газа. Для этого производства электроэнергии имеется пар, образовавшийся в технологических модулях, входящих в состав процесса. Одним из технологических модулей является установка окисления для получения синтез-газа путем окисления углеводородного сырья кислородсодержащим газом. Полученный синтез-газ охлаждается приблизительно от температуры 1100-1400 С до приблизительно 200-500 С, и при этом охлаждении образуется пар установки окисления. Необязательно можно использовать тепло и/или водяной пар, образовавшийся в необязательном аппарате риформинга, в котором образуется синтез-газ, имеющий повышенное соотношение водород/монооксид углерода. В различных технологических модулях, упомянутых выше, образуется водяной пар с различными параметрами. Согласно изобретению эти различные виды пара используют таким образом, чтобы по желанию оптимизировать суммарную термическую эффективность процесса. Целью настоящего изобретения является разработка системы для производства энергии и экспорта энергии в упомянутом выше процессе получения углеводородов путем каталитического превращения синтез-газа, что приводит к повышению суммарной термической эффективности способа. Это изобретение основано на наблюдении, что дополнительное производство энергии и экспорт энергии осуществимы за счет перегретого пара, образовавшегося в установке конверсии, и использования этого перегретого пара из установки конверсии для производства энергии, которая может вывозиться. Следовательно, настоящее изобретение обеспечивает систему для производства энергии в процессе получения углеводородов путем каталитического превращения синтез-газа, которая включает в себя:i) установку окисления для получения синтез-газа и водяного пара установки окисления посредством парциального окисления углеводородного сырья кислородсодержащим газом;ii) установку конверсии для получения указанных углеводородов и водяного пара установки конверсии посредством каталитического превращения указанного синтез-газа иiii) средство для перегрева водяного пара установки конверсии и модуль для производства электроэнергии с использованием перегретого пара. Преимущество этой системы согласно изобретению заключается в том, что за счет перегрева насыщенного водяного пара среднего давления из установки конверсии можно производить дополнительную электроэнергию и направлять ее на экспорт. Компрессоры, приводимые в действие паровыми турбинами,могут обеспечить получение мощности на валу, которая может использоваться для производства электроэнергии с использованием генераторов. Согласно первому варианту воплощения настоящего изобретения перегрев водяного пара, полученного в установке конверсии, можно проводить, используя дымовые газы. Можно использовать любые дымовые газы. Согласно первому варианту воплощения используют дымовые газы, образовавшиеся в установке риформинга, в которой углеводородное сырье превращается в синтез-газ для использования в установке конверсии. Во втором варианте воплощения используют дымовые газы, образующиеся в печи, такой как печь,обогреваемая углеводородным сырьем. Согласно другому варианту воплощения настоящего изобретения водяной пар установки конверсии можно перегревать, используя пар, образовавшийся в установке окисления. Этот пар, образовавшийся в установке окисления, обычно является насыщенным и имеет высокое давление. В еще одном варианте воплощения настоящего изобретения для перегрева водяного пара установки конверсии можно использовать как дымовые газы, так и пар установки окисления. Производство дополнительной энергии возможно, если для этой цели (частично) используют пар установки окисления. В такой ситуации является предпочтительным, если после производства энергии пар установки окисления (теперь имеющий пониженное или среднее давление) последовательно перегревается. Для такого перегрева можно использовать дымовые газы установки риформинга и/или пар установки окисления. В зависимости от ситуации является предпочтительным, если пар установки окисления, использованный для производства энергии, перегревается с применением средства перегрева, для того чтобы перегреть пар установки конверсии. В другом варианте воплощения производится дополнительная энергия, которая доступна для экспорта, если для производства энергии также используют пар установки риформинга. В такой ситуации также является предпочтительным, если пар установки риформинга, использованный для производства энергии, перегревается с использованием средства перегрева для перегрева пара установки конверсии. Подходящим углеводородным сырьем является метан, природный газ, попутный газ или смесь углеводородов С 1-4. В основном, то есть больше чем на 90 об.%, особенно больше чем на 94 об.%, сырье содержит углеводороды С 1-4, в частности оно содержит по меньшей мере 60 об.% метана, предпочтительно по меньшей мере 75%, более предпочтительно 90%. Весьма целесообразно использование природного газа или попутного газа. Целесообразно из сырья удалять всю серу. Жидкие (в условиях окружающей среды) углеводороды, полученные в этом способе и упомянутые в настоящем изобретении, обычно представляют собой углеводороды С 3-100, более предпочтительно углеводороды С 4-60, особенно углеводороды С 5-40, более конкретно после гидрокрекинга углеводороды С 6-20 или их смеси. Эти углеводороды или их смеси являются жидкими при температуре между 5 и 30 С и давлении 101 кПа (1 бар), особенно при температуре 20 С (101 кПа), и обычно они являются парафиновыми по своей природе, хотя возможно присутствие до 20 вес.%, предпочтительно до 5 вес.%, либо олефинов, либо кислородсодержащих соединений. Парциальное окисление газообразного сырья с образованием смесей, особенно монооксида углерода и водорода, может протекать в установке окисления в соответствии с различными разработанными процессами. Эти процессы включают способ газификации фирмы Shell. Исчерпывающий обзор этого процесса можно найти в журнале Oil and Gas J., September 6, 1971, pp. 86-90. Другой возможностью является каталитическое парциальное окисление. Кислородсодержащий газ представляет собой воздух (содержащий приблизительно 21% кислорода) или воздух, обогащенный кислородом, предпочтительно содержащий до 100% кислорода, более предпочтительно содержащий по меньшей мере 60 об.% кислорода, более предпочтительно по меньшей мере 80 об.% кислорода и еще более предпочтительно по меньшей мере 98 об.% кислорода. Воздух, обогащенный кислородом, может быть получен по криогенной технологии, но предпочтительно его получаютв процессе с использованием мембран, например, согласно способу, который описан в документе WO 93/06041. Для регулирования соотношения Н 2/СО в синтез-газе в процесс парциального окисления вводят диоксид углерода и/или водяной пар. Предпочтительно в сырье добавляют или диоксид углерода, или пар до 15 об.% в расчете на количество синтез-газа, предпочтительно до 8 об.%, более предпочтительно до-2 005958 4 об.%. В качестве подходящего источника пара можно использовать воду, образующуюся при синтезе углеводородов. В качестве подходящего источника диоксида углерода можно использовать диоксид углерода из газов, выходящих со стадии расширения/сгорания. Соотношение Н 2/СО в синтез-газе предпочтительно выбрать в интервале между 1,5 и 2,3, более предпочтительно между 1,8 и 2,1. По желанию (небольшие) дополнительные количества водорода можно получать путем парового риформинга метана предпочтительно в сочетании с реакцией водяного газа. Любой оксид углерода (монооксид углерода и диоксид углерода), образующийся вместе с водородом, можно использовать в процессе синтеза углеводородов или рециркулировать, для того чтобы повысить эффективность использования углерода. Целесообразно, если доля углеводородного сырья в процентах, которая превращается на первой стадии способа изобретения, составляет 50-99 вес.% и предпочтительно 80-98 вес.%, более предпочтительно 85-96 вес.%. Газообразная смесь, преимущественно содержащая водород, монооксид углерода и необязательно азот, контактирует с подходящим катализатором на стадии каталитической конверсии, на которой образуются жидкие (при нормальных условиях) углеводороды. Целесообразно, если по меньшей мере 70 об.% синтез-газа контактируют с катализатором, предпочтительно по меньшей мере 80%, более предпочтительно по меньшей мере 90%, еще более предпочтительно весь синтез-газ. Катализаторы, используемые в установке конверсии для каталитического превращения смеси, содержащей водород и монооксид углерода, в углеводороды известны из уровня техники и обычно они называются катализаторами синтеза Фишера-Тропша. Катализаторы, используемые в синтезе углеводородов Фишера-Тропша, часто содержат в качестве каталитически активного компонента металл из VIII группы Периодической таблицы элементов. Конкретные каталитически активные металлы включают рутений, железо, никель и кобальт. Предпочтительным каталитически активным металлом является кобальт. Предпочтительно, каталитически активный металл наносят на пористый носитель. Этот пористый носитель может быть выбран из любых подходящих тугоплавких оксидов металлов, или силикатов, или их сочетаний, известных из уровня техники. Конкретные примеры предпочтительных пористых носителей включают диоксид кремния, оксид алюминия, диоксид титана, диоксид циркония, диоксид церия,оксид галлия и их смеси, особенно диоксид кремния и диоксид титана. Количество каталитически активного металла на носителе предпочтительно находится в интервале от 3 до 300 вес. ч. на 100 вес. ч. материала носителя, более предпочтительно от 10 до 80 вес. ч., особенно от 20 до 60 вес. ч. По желанию катализатор также может содержать один или более металлов или оксидов металлов в качестве промоторов. Подходящие металлоксидные промоторы могут быть выбраны из групп IIА, IIIВ,IVB, VB, и VIB Периодической таблицы элементов или актинидов и лантанидов. В частности, наиболее подходящими промоторами являются оксиды магния, кальция, стронция, бария, скандия, иттрия, лантана, церия, титана, циркония, гафния, тория, урана, ванадия, хрома и марганца. Особенно предпочтительными металлоксидными промоторами катализатора, используемого для получения парафинов для применения в настоящем изобретении, являются оксиды циркония и марганца. Подходящие металлические промоторы могут быть выбраны из групп VIIB или VIII Периодической таблицы. Особенно подходящими являются рений и благородные металлы VIII группы, причем платина и палладий являются особенно предпочтительными. Количество промотора, присутствующего в катализаторе, целесообразно находится в интервале от 0,01 до 100 вес. ч., предпочтительно от 0,1 до 40 вес. ч., более предпочтительно от 1 до 20 вес. ч., на 100 вес. частей носителя. Каталитически активный металл и промотор, если он присутствует, могут быть осаждены на материале носителя с помощью любой подходящей обработки, такой как пропитка, вымешивание и экструзия. После осаждения металла и, если это целесообразно, промотора на материале носителя обычно такой нагруженный носитель подвергают прокаливанию при температуре обычно от 350 до 750 С, предпочтительно при температуре в интервале от 450 до 550 С. На стадии обработки прокаливанием происходит удаление кристаллизационной воды, разложение летучих продуктов разложения и превращение органических и неорганических соединений в соответствующие им оксиды. После прокаливания полученный катализатор может быть активирован путем контактирования катализатора с водородом или водородсодержащим газом, обычно при температуре от 200 до 350 С. Процесс каталитической конверсии может быть осуществлен в установке конверсии при традиционных условиях синтеза, известных из уровня техники. Обычно каталитическая конверсия может быть осуществлена при температуре от 100 до 600 С, предпочтительно от 150 до 350 С, более предпочтительно от 180 до 270 С. Обычно общее давление в процессе каталитической конверсии находится в интервале от 1 до 200 бар (абс.) (100 кПа - 20 МПа), более предпочтительно от 1 до 7 МПа абс. В процессе каталитической конверсии образуются в основном (по меньшей мере 70 вес.%, предпочтительно 80 вес.%) углеводороды С 5+. Предпочтительно применяется катализатор синтеза Фишера-Тропша, в присутствии которого обра-3 005958 зуется значительное количество парафинов, более предпочтительно существенно неразветвленные парафины. Часть парафинов может кипеть выше интервала кипения так называемых средних дистиллятов. Наиболее подходящим катализатором для этой цели является кобальтсодержащий катализатор синтеза Фишера-Тропша. Термин средние дистилляты, который используется в описании, относится к смесям углеводородов, интервал температур кипения которых практически соответствует интервалу кипения керосиновых и газойлевых фракций, полученных при традиционной атмосферной перегонке сырой минеральной нефти. Интервал температур кипения средних дистиллятов обычно находится в диапазоне приблизительно от 150 до 360 С. Парафиновые углеводороды, кипящие в более высоком интервале температур, если они присутствуют, могут быть выделены и подвергнуты каталитическому гидрокрекингу в необязательной установке гидрокрекинга, что, по существу, известно из уровня техники, для того чтобы получить желаемые средние дистилляты. Каталитический гидрокрекинг проводится путем контактирования парафиновых углеводородов при повышенной температуре и давлении в присутствии водорода и катализатора, содержащего один или несколько металлов, обладающих гидрирующей активностью, и нанесенного на носитель. Подходящие катализаторы гидрокрекинга включают катализаторы, содержащие металлы, выбранные из групп VIB и VIII Периодической таблицы элементов. Предпочтительно катализаторы гидрокрекинга содержат один или несколько благородных металлов из VIII группы. Предпочтительными благородными металлами являются платина, палладий, родий, рутений, иридий и осмий. Наиболее предпочтительными катализаторами для использования на стадии гидрокрекинга являются катализаторы, содержащие платину. Количество каталитически активного металла, присутствующего в катализаторе гидрокрекинга,может изменяться в широких пределах и обычно находится в интервале приблизительно от 0,05 до 5 вес. ч. на 100 вес. ч. материала носителя. Подходящие условия для необязательного каталитического гидрокрекинга в установке гидрокрекинга известны из уровня техники. Обычно гидрокрекинг осуществляют при температуре приблизительно от 175 до 400 С. Типичное парциальное давление водорода, применяемое в процессе гидрокрекинга,находится в интервале от 10 до 250 бар (1-25 МПа). Этот процесс может быть удобно и выгодно осуществлен в режиме с рециркуляцией или в проточном режиме (однократный процесс), не имеющий каких-либо рециркуляционных потоков. Этот проточный режим обеспечивает сравнительно простое оформление процесса при относительно низких затратах. Каждый технологический модуль, то есть установка окисления, установка конверсии, установка риформинга и установка гидрокрекинга, может содержать один или несколько реакторов, соединенных либо параллельно, либо последовательно. В случае малых потоков углеводородного сырья следует отдавать предпочтение использованию только одного реактора в технологическом модуле. Можно использовать реакторы с суспендированным слоем, реакторы с кипящим слоем и реакторы с неподвижным слоем,причем предпочтительным вариантом является реактор с неподвижным слоем катализатора. Газ, отходящий после синтеза углеводородов, может содержать газообразные (при нормальных условиях) углеводороды, образующиеся в ходе синтеза, азот, непревращенный метан и другие углеводороды сырья, непревращенный монооксид углерода, диоксид углерода, водород и воду. Газообразные (при нормальных условиях) углеводороды обычно представляют собой углеводороды С 1-5, предпочтительно углеводороды С 1-4, более предпочтительно углеводороды С 1-3. Эти углеводороды или их смеси являются газами при температуре 5-30 С (101 кПа), особенно при температуре 20 С (101 кПа). Кроме того, в отходящем газе могут присутствовать кислородсодержащие соединения, например метанол, диметиловый эфир. Этот отходящий газ можно использовать для производства электроэнергии в процессе расширения/сгорания. Энергия, произведенная в этом процессе, может быть использована для внутреннего потребления или для экспорта местным потребителям. Часть этой энергии может быть использована для сжатия кислородсодержащего газа. Описанный выше процесс может сочетаться со всеми возможными вариантами воплощения, которые описаны в этой заявке. В способе изобретения водород может быть выделен из синтез-газа, полученного на первой стадии. Предпочтительно водород выделяется после закалки/охлаждения и может быть выделен с помощью методов, хорошо известных из уровня техники, таких как адсорбция со скачком давления или предпочтительно с помощью технологии полупроницаемых мембран. Водород может использоваться на второй стадии синтеза тяжелых парафинов после первого реактора (при условии, что применяется двухстадийный синтез углеводородов) или для других целей, например гидроочистки и/или гидрокрекинга углеводородов, полученных в процессе синтеза парафинов. Таким образом, достигается дальнейшая оптимизация продукта (например, посредством тонкого регулирования отношения Н 2/СО на первой и второй стадии синтеза углеводородов), хотя также может быть улучшена эффективность по углероду. Кроме того,может быть улучшено качество продукта, например, посредством гидрирования и/или гидрокрекинга. Любые проценты, упомянутые в этом описании, рассчитаны на суммарный вес или объем композиции, если не указано иное. При отсутствии указаний подразумевается, что проценты являются весовыми. Величины давления указаны в барах (1 абс. бар =101 кПа), если не указано иное.-4 005958 В дальнейшем система для производства энергии и экспорта энергии согласно изобретению будет дополнительно проиллюстрирована со ссылкой на различные варианты воплощения, которые предоставляются с целью иллюстрации, причем не предполагается, что изобретение ограничивается приведенными вариантами воплощения. В этих вариантах воплощения показаны только циклы пара/воды для систем согласно изобретению. На фиг. 1-5 представляют технологические схемы циклов пара/воды в системах согласно изобретению. На фиг. 1 приведена система 1 согласно изобретению, которая включает в себя установку 6 окисления, в которой углеводородное сырье частично окисляется с использованием кислородсодержащего газа,что приводит к производству синтез-газа и водяного пара установки окисления. Этот пар установки окисления представляет собой водяной пар высокого давления (5-7 МПа при 220-300 С). Система 1,кроме того, содержит установку 7 конверсии для получения углеводородов путем каталитического превращения синтез-газа, образовавшегося в установке окисления 6, в которой также образуется пар установки конверсии, который представляет собой насыщенный пар среднего давления (1-3 МПа при 200270 С). Система 1 включает в себя средство для перегрева в виде перегревателя 8. В этом перегревателе 8 пар установки окисления, поступающий по линии 9, используется для перегрева пара установки конверсии, поступающего по линии 10. Перегретый пар конверсии поступает по линии 11 в установку генератора 12, которая может быть спарена с генератором 13 для производства электроэнергии. Расширенный(отработанный) пар охлаждается в холодильнике 14, и образовавшийся конденсат направляется по линии 15 в дегазатор 16. Обезгаженная вода направляется по линии 17 в установку окисления 6 и установку 7 конверсии. Установка генератора 12 содержит паровую турбину для получения мощности на валу и электроэнергии, которая необходима для использования при эксплуатации различных технологических модулей,таких как установка 6 окисления и установка 7 конверсии. Пар установки окисления после использования для перегрева пара установки конверсии направляется по линии 15 в дегазатор 16. Любой избыток перегретого пара установки конверсии также направляется по линии 19 в дегазатор 16. Более того, после снижения давления в устройстве 20 пар установки окисления может смешиваться с паром установки конверсии до перегрева в перегревателе 8. После сброса давления в устройстве 21 сконденсированный пар установки окисления может смешиваться с конденсатом в линии 15. На фиг. 2 показана аналогичная система 2 для производства энергии. Для обозначения аналогичных узлов используются ссылки на те же самые номера позиций. Система 2 дополнительно включает в себя установку 23 риформинга с внутренним циклом 24 водяного пара. По линии 25 перегретый пар из установки 23 риформинга (2-4 МПа при 200-270 С) объединяется с паром установки 7 конверсии, перегретым в перегревателе 8. На фиг. 3 показана система 3 согласно изобретению для производства энергии. По сравнению с системой 1 на фиг. 1 часть пара установки окисления, полученного в установке 6 окисления, поступает по линии 26 в паровую турбину 27 для производства энергии и/или для вращения генератора 28. Расширенный пар установки окисления поступает по линии 29 в перегреватель 8. На фиг. 4 показана система 4 согласно изобретению для производства энергии. По сравнению с системой 3 на фиг. 3 в системе 4 предусмотрена установка 23 риформинга. Перегретый водяной пар риформинга (4-7 МПа при 400-500 С) подается по линии 30 в паровую турбину 31, которая может быть приводом для генератора 32; частично расширенный пар риформинга рециркулирует по линии 33. Отработанный пар риформинга направляется по линии 34 в перегреватель 8. Наконец, на фиг. 5 показана система 5 согласно изобретению для производства энергии. Система 5 содержит перегреватель 35, в котором используются дымовые газы, образовавшиеся в установке 23 риформинга и поступающие по линии 36. В перегревателе 35 перегревается насыщенный водяной пар установки 6 окисления, который подается по линии 37 из установки 6 окисления, и насыщенный водяной пар установки 7 конверсии, который подается по линии 38 из установки 7 конверсии. Перегретый водяной пар установки окисления используется для привода паровой турбины 39. Частично расширенный перегретый пар установки окисления поступает по линии 19 в дегазатор 16 и по линии 40 в установку 23 риформинга. Перегретый водяной пар установки 7 конверсии смешивается с более расширенным паром установки 6 окисления и подается по линии 41 в паровую турбину 12. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Система для производства энергии в процессе получения углеводородов путем каталитического превращения синтез-газа, которая включает в себя:i) установку окисления для получения синтез-газа и водяного пара установки окисления посредством парциального окисления углеводородного сырья кислородсодержащим газом;ii) установку конверсии для получения указанных углеводородов и водяного пара установки кон-5 005958 версии посредством каталитического превращения указанного синтез-газа иiii) средство для перегрева водяного пара установки конверсии и модуль для производства электроэнергии с использованием перегретого пара. 2. Система по п.1, отличающаяся тем, что средство для перегрева водяного пара содержит устройство для перегрева, обогреваемое дымовыми газами. 3. Система по п.2, отличающаяся тем, что дымовые газы образуются в установке риформинга, в которой углеводородное сырье превращается в синтез-газ. 4. Система по п.2 или 3, отличающаяся тем, что дымовые газы образуются в печи. 5. Система по пп.1-4, отличающаяся тем, что средство для перегрева водяного пара содержит устройство для перегрева, обогреваемое паром, образовавшимся в установке окисления. 6. Система по пп.1-5, отличающаяся тем, что включает в себя устройство для производства энергии с использованием пара установки окисления. 7. Система по п.6, отличающаяся тем, что средство для перегрева выполнено с возможностью приема пара установки окисления, используемого для производства энергии, и дымовых газов установки риформинга. 8. Система по п.6 или 7, отличающаяся тем, что нагревающее средство для перегрева пара установки конверсии выполнено с возможностью перегрева пара установки окисления, используемого для производства энергии. 9. Система по пп.1-8, отличающаяся тем, что включает в себя устройство для производства энергии с использованием водяного пара установки риформинга. 10. Система по п.9, отличающаяся тем, что нагревающее средство для перегрева пара установки конверсии выполнено с возможностью перегрева пара установки риформинга, используемого для производства энергии.

МПК / Метки

Метки: энергии, система, производства, способе, получения, углеводородов

Код ссылки

<a href="https://eas.patents.su/9-5958-sistema-dlya-proizvodstva-energii-v-sposobe-polucheniya-uglevodorodov.html" rel="bookmark" title="База патентов Евразийского Союза">Система для производства энергии в способе получения углеводородов</a>

Предыдущий патент: Система и способ многоточечной цифровой передачи данных по электрической сети

Следующий патент: Способ осаждения железа в форме гематита из раствора сульфата цинка

Случайный патент: Сосудистое растение с повышенной толерантностью к na + и способ его получения