Способ получения найлона-6.6

Номер патента: 4997

Опубликовано: 28.10.2004

Авторы: Фергюссон Стюарт Б., Мутел Ахмет Тургут, Марчилдон Эрнест Кейт

Формула / Реферат

1. Непрерывный способ получения найлона-6.6 из адипонитрила, включающий стадии

a) ввод в вертикальный противоточный многоступенчатый реактор, имеющий шлем, куб, верхние и нижние ступени и внутренние перфорированные барьерные устройства, создающие множество ступеней для обеспечения эффективного контакта между адипонитрилсодержащим потоком и движущимся противотоком потоком пара, адипонитрилсодержащего реагентного потока в точку около шлема указанного реактора;

b) ввод потока, содержащего пар, по меньшей мере в одну точку вблизи куба указанного реактора;

c) ввод в указанный реактор потока, содержащего гексаметилендиамин, по крайней мере в одну точку ниже точки ввода адипонитрила;

d) поддержание в указанном реакторе давления между 0,69 и 5,52 МПа и температуры в шлеме указанного реактора между 190 и 250шC и температуры в кубе указанного реактора между 260 и 290шC;

e) отвод потока, содержащего пар и аммиак, с верха указанного реактора;

f) извлечение потока, содержащего найлон-6.6, из куба указанного реактора;

при этом параметры адипонитрилсодержащего реакционного потока и ввод гексаметилендиаминсодержащего потока подобраны таким образом, чтобы обеспечить поток содержащего найлон-6.6 потока, в котором найлон-6.6 характеризуется балансом аминных и кислотных концевых групп.

2. Способ по п.1, в котором адипонитрилсодержащий поток включает практически чистый адипонитрил или водный раствор, содержащий от 80 до 95 мас.% адипонитрила.

3. Способ по п.2, в котором поток, содержащий гексаметилендиамин, включает практически чистый гексаметилендиамин или водный раствор, содержащий от 80 до 90 мас.% гексаметилендиамина.

4. Способ по п.3, в котором давление в указанном реакторе составляет от 2,76 до 5,52 МПа.

5. Способ по п.4, в котором в реактор вводят кислородсодержащий фосфорный катализатор.

6. Способ по п.5, в котором кислородсодержащий фосфорный катализатор представляет собой фосфористую кислоту, фосфоновую кислоту, алкил- и арилзамещенную фосфоновую кислоту, фосфорноватистую кислоту, фосфорную кислоту или их смеси.

7. Способ по п.6, в котором давление в указанном реакторе составляет от 0,69 до 2,07 МПа.

Текст

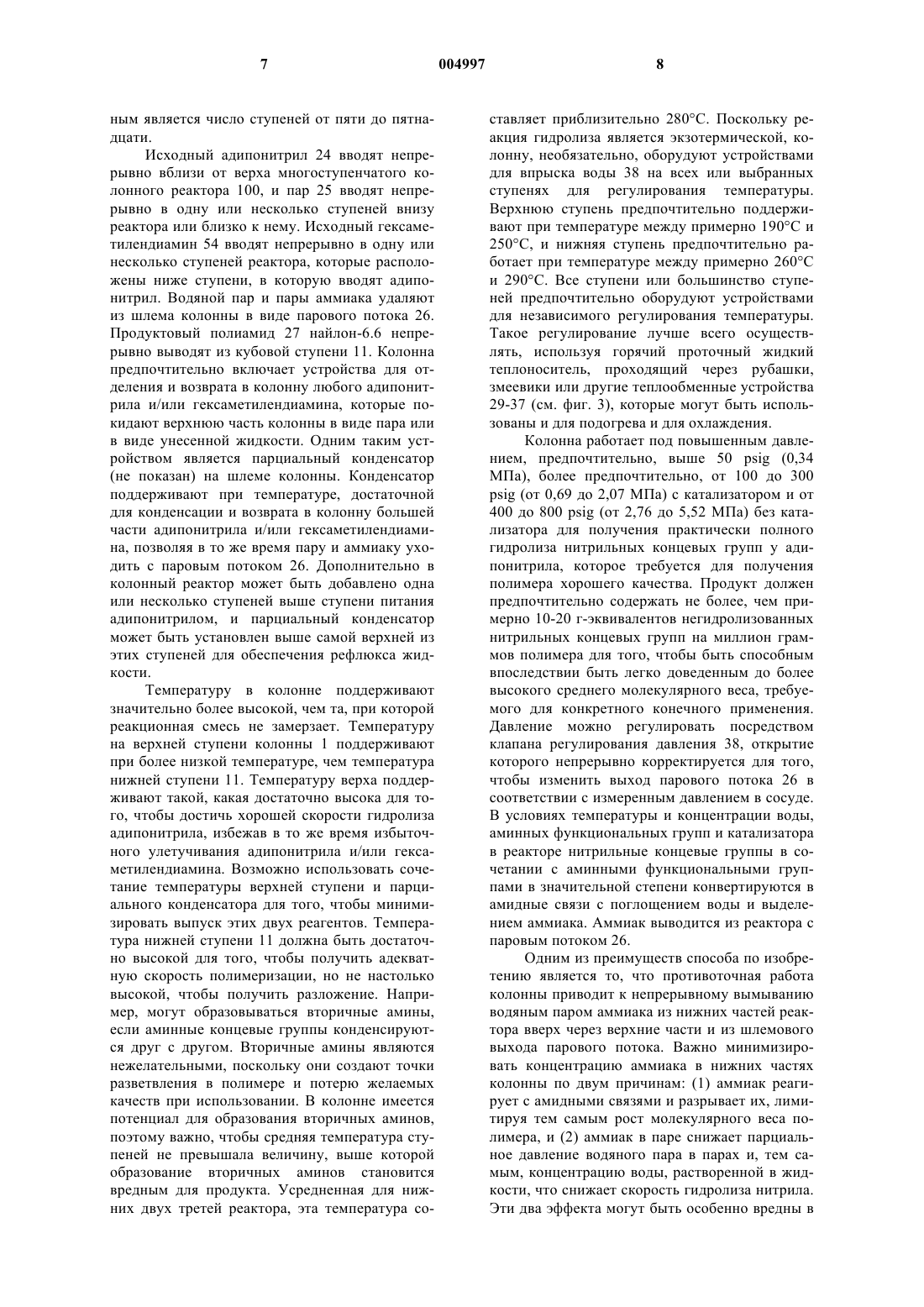

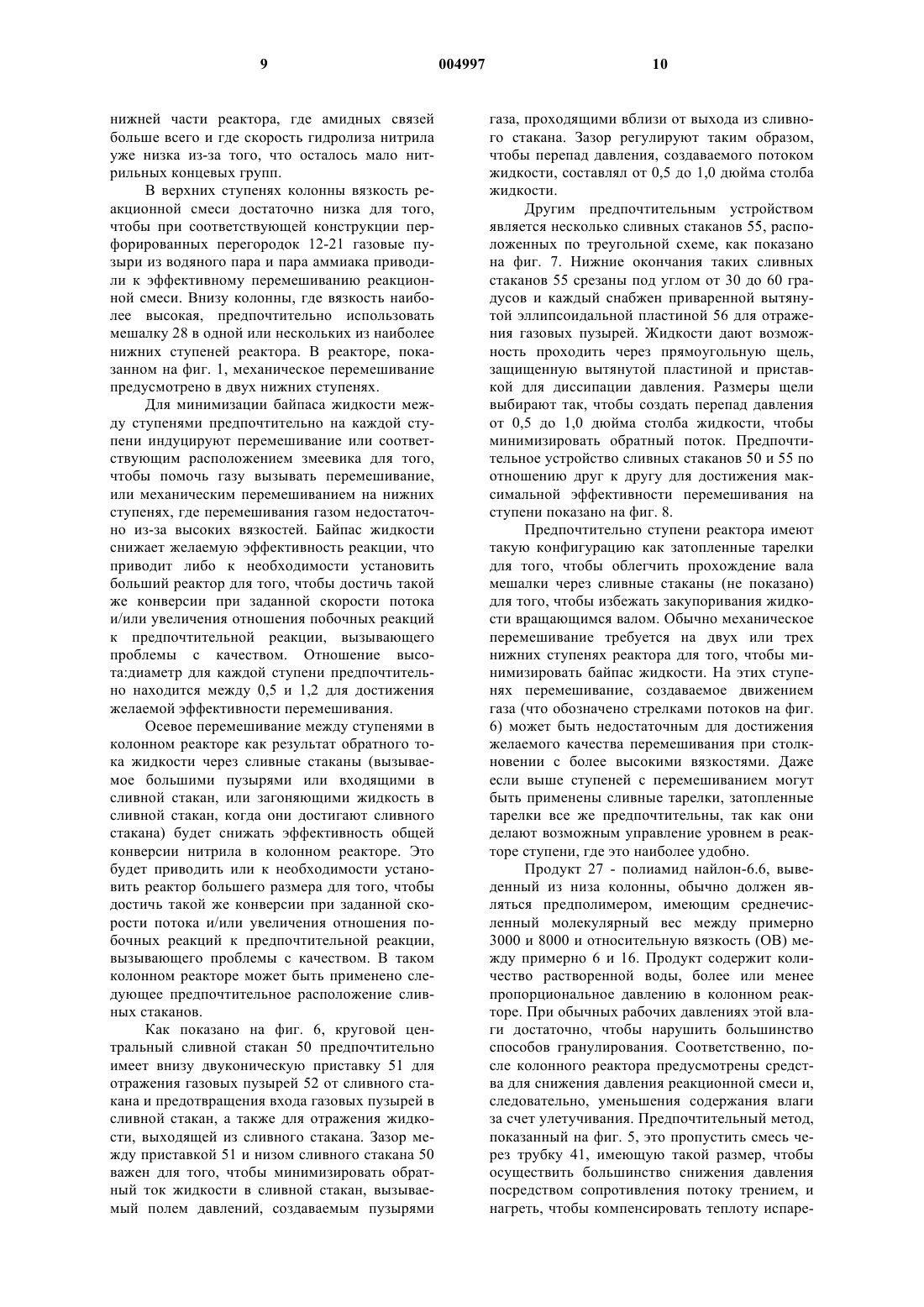

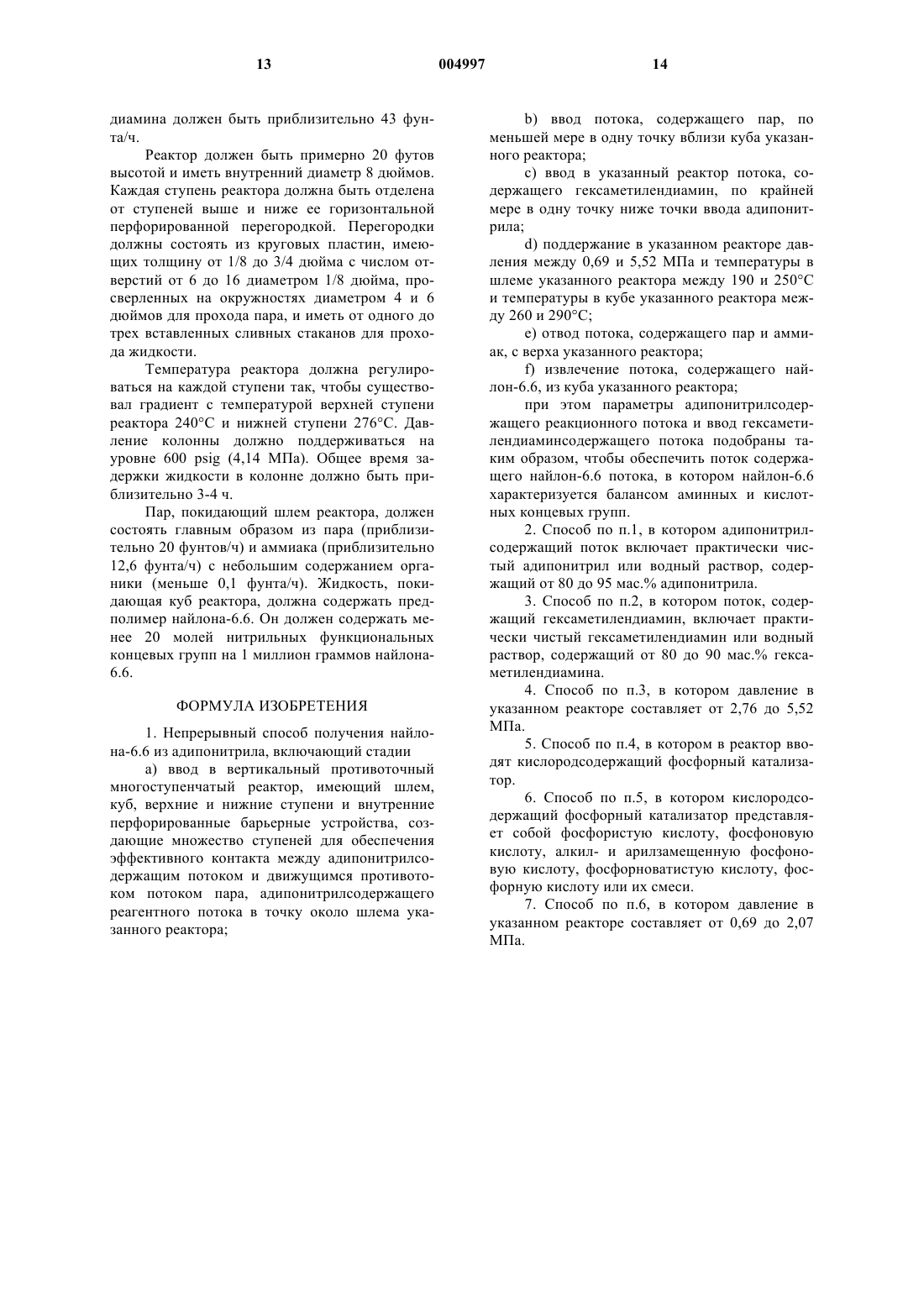

1 Область техники Настоящее изобретение относится к способу получения полиамида, включая найлон-6.6 и найлон-6.6, содержащий низкие концентрации сомономеров, путем реакции адипонитрила с гексаметилендиамином в присутствии воды. Уровень техники В промышленности найлон-6.6 получают реакцией адипиновой кислоты с гексаметилендиамином (ГМДА). Однако известно также, что полиамид, такой как найлон-6.6, может быть получен реакцией диамина и динитрилов в присутствии воды. Несколько патентов адресованы способам, направленным на такую реакцию. Патент США 2245129 описывает способ получения линейного полиамидного полимера в процессе, в котором адипонитрил (АДН), ГМДА и вода реагируют при высоких температуре и давлении, давая найлон-6.6. Примеры данного патента показывают реакцию в обогреваемом закрытом реакционном сосуде. Реагентам давали возможность остыть и затем нагревали их таким образом, что аммиак и вода отдувались из реактора. Патент США 3847876 описывает способ получения полиамидов реакцией диамина с динитрилом в присутствии регулируемого количества аммиака. В данном процессе используют давления до 2000 psig (13,7 МПа). Многочисленные патенты описывают усовершенствования вышеупомянутых способов путем использования катализатора для ускорения образования найлона (см., например, патенты США 4490521, 4542205, 4603192, 4725666,4749776, 4436898, 4501881, 4528362, 6075117 и 6103863. Патент США 5627257 описывает способ,где на первой стадии АДН гидролизуют в присутствии воды, катализатора и от 0 до 10 мас.%,от всего ГМДА, требуемого для реакции. На второй стадии добавляют остаток ГМДА и позволяют идти полимеризации. Такой двухстадийный способ требует длительного времени процесса. Патент США 6103863 описывает способ получения полиамида из динитрила (такого как АДН) и диамина (такого как ГМДА) в двухступенчатом процессе. Сперва динитрил вводят в контакт с водой и катализатором для того, чтобы получить по меньшей мере 95%-ный гидролиз динитрила. Реактор освобождают от воды и полученного при реакции аммиака. Во-вторых,в реактор добавляют диамин и дают возможность протекать полимеризации. Для данного процесса конструкция реактора не является критической. Автоклавы с мешалкой, автоклавы без перемешивания, колонные реакторы, трубчатые реакторы и реакторы с циркуляцией приведены как примеры подходящих реакторов. Недостатком способа является то, что он требует применения катализатора и применения либо не 004997 2 скольких реакторов, либо прерывистого добавления реагентов в один реактор. Патент США 6021096 описывает способ получения полиамида реакцией омегааминонитрила с водой в вертикальном многоступенчатом реакторе, который продувают паром. Данный патент описывает, например, способ превращения 6-аминокапронитрила в найлон-6. Недостатком способа является то, что он требует, чтобы аминная реакционная группа и нитрильная реакционная группа были частями одной и той же реагирующей молекулы (омегааминонитрила). Из-за того, что в реакторе имеет место гидролиз нитрильной группы, аминная группа подвержена реакциям разложения, обусловленным условиями, требующимися для гидролиза нитрила. Было бы желательно иметь способ получения полиамида (включая и найлон-6.6, и найлон-6.6, который содержит некоторый сомономер), который мог бы проводиться (1) с катализатором или без него, (2) в одном реакторе безinterrupted ввода реагентов в реактор, и (3) с использованием одного реагента, который содержит нитрильную реакционную группу, и другого реагента, который содержит аминную реакционную группу, таким образом, чтобы нитрильная группа могла гидролизоваться без вредного влияния на аминную группу. Краткое описание изобретения Настоящее изобретение представляет непрерывный способ получения найлона-6.6 из адипонитрила (АДН), включающий стадии:a) создания вертикального противоточного многоступенчатого реактора, имеющего шлем и куб и имеющего верхние ступени и нижние ступени, где указанный реактор оборудован внутренними перфорированными барьерными устройствами для создания множества ступеней и для обеспечения эффективного контакта между АДН-содержащим потоком и двигающимся противотоком потоком пара;b) ввода в указанный реактор АДНсодержащего потока реагентов в точку ввода АДН около шлема указанного реактора;c) ввода в указанный реактор содержащего пар потока в по меньшей мере одну точку вблизи куба указанного реактора;d) ввода в указанный реактор потока, содержащего гексаметилендиамин, в по крайней мере одну точку ниже точки ввода АДН;e) поддержания в указанном реакторе давления между 100 и 8 00 psig (0,69 и 5,52 МПа) и температуры в шлеме указанного реактора между 190 и 250 С и температуры в кубе указанного реактора между 260 и 290 С;g) извлечения потока, содержащего найлон-6.6, из куба указанного реактора; где в указанном процессе ввод АДНсодержащего реакционного потока и ввод 3 ГМДА-содержащего потока подобраны таким образом, чтобы обеспечить поток содержащего найлон-6.6 потока, в котором найлон-6.6 характеризуется балансом аминных и кислотных концевых групп. Краткое описание чертежей Фиг. 1 представляет схематично поперечное сечение (вид сбоку) одного осуществления вертикального многоступенчатого реактора,используемого для осуществления непрерывного процесса полимеризации в соответствии с данным изобретением. Реактор разделен на отдельные ступени 1-11 с использованием перфорированных перегородок 12-21. Фиг. 2 представляет схематично поперечное сечение вертикального многоступенчатого реактора с фиг. 1 по линии IIII. Фиг. 3 представляет схематично поперечное сечение (вид сбоку) вертикального многоступенчатого реактора, показывающее наличие независимых нагревательных элементов 29-37 на каждой ступени реактора. Фиг. 4 представляет схематично поперечное сечение (вид сбоку) вертикального многоступенчатого реактора, показывающее способ снижения содержания влаги в полимерном продукте путем подачи азота в реакционную колонну. Фиг. 5 схематично показывает один предпочтительный метод обработки продукта, выходящего из многоступенчатой реакционной колонны, такой как отделение водного пара 44 от жидкого продуктового потока 45. Фиг. 6 представляет схематично поперечное сечение (вид сбоку) ступени реактора, содержащей круговой центральный сливной стакан, имеющий двуконическую приставку внизу для отражения газовых пузырей. Фиг. 7 представляет схематично поперечное сечение (вид сбоку) ступени реактора, содержащей несколько сливных стаканов, расположенных по треугольной схеме, где каждый сливной стакан отсечен под углом вытянутой эллипсоидальной пластиной для отражения газовых пузырей. Фиг. 8 представляет поперечное сечение ступени вертикального реактора с фиг. 7, наложенной на верх ступени вертикального реактора с фиг. 6, как видно по линии VIII-VIII. Подробное описание изобретения Способ по данному изобретению представляет непрерывный процесс получения полиамидов (и найлона-6.6, и найлона-6.6, который содержит сомономер) реакцией адипонитрила и гексаметилендиамина и воды в противоточном многоступенчатом колонном реакторе. Адипонитрил гидролизуют реакцией с растворенной водой, которую подают и пополняют паром, текущим противотоком к направлению течения адипонитрила и образующихся продуктов реакции, и продукт гидролиза адипонитрила полимеризуют с гексаметилендиамином в рабо 004997 4 чих условиях колонны для получения полиамида найлон-6.6. Раствор адипонитрила непрерывно вводят вблизи шлема многоступенчатого колонного реактора. Питание предпочтительно представляет собой чистый адипонитрил или водный раствор, содержащий предпочтительно примерно от 80 до 95 мас.% адипонитрила. Адипонитрильное питание подают в колонну при температуре, которая наиболее облегчает установление и поддержание желаемых температур в колонне. Температура питания обычно должна быть между температурой, требуемой для того,чтобы поддерживать питание преимущественно в расплавленном состоянии (т.е. когда оно способно перекачиваться насосом), и температурой жидкости в колонне в точке ввода. Насыщенный пар или пар, содержащий небольшое количество воды, или перегретый пар при температуре до примерно температуры жидкости в реакторе в точке, где вводят пар, подают непрерывно в одну или несколько нижних ступеней реактора с массовым расходом (фунт/час) , который составляет по меньшей мере 30% массового расхода питания и предпочтительно равен ему. Раствор гексаметилендиамина непрерывно подают в одну или несколько ступеней колонного реактора, которые расположены ниже ступени или ступеней, в которых в колонну вводят адипонитрил. Исходный гексаметилендиамин подают в колонну чистым или в виде водного раствора. Если используют водный раствор, он предпочтительно содержит между 80 и 90 мас.%, гексаметилендиамина. Количество подаваемого в питание гексаметилендиамина является приблизительно эквимолярным количеству адипонитрильного питания. Питание необязательно включает катализатор. Предпочтительными являются кислородсодержащие соединения фосфора, такие как соединения, описанные Curatolo et. al., USP 4568736. Например, могут быть использованы фосфористая кислота, фосфоновая кислота, алкил- и арилзамещенная фосфоновая кислота,фосфорноватистая кислота, фосфорная кислота,их смеси и т.п. Используемым является также любое соединение фосфора, которое гидролизуется до оксигенированной фосфористой кислоты или соли во время реакции. Кислородсодержащие фосфорные катализаторы обычно добавляют в количестве от 0,05 до 0,3, предпочтительно, от 0,1 до 0,2 мас.%, относительно количества адипонитрила. Предпочтительные катализаторы включают фосфорную кислоту, фосфористую кислоту, фенилфосфоновую кислоту и 2-(2'-пиридил)этилфосфоновую кислоту. Могут быть также использованы дикарбоновые кислоты, такие как описанные в Hayes, et al.,USP 6075117. Предпочтительной является адипиновая кислота. 5 Исходные адипонитрил и гексаметилендиамин могут включать смесь динитрилов, дикислот, диаминов или омега-аммонийнитрилов,а также другие полиамидобразующие компоненты, которые будут реагировать. Среди таких мономеров имеются те, которые, каждый сам по себе, обладают амидообразующей способностью, такие как лактамы, аминоалкиламиды и аминокислоты. Они могут быть включены в адипонитрил в любом соотношении. Примерами являются капролактам, 6-аминокапроамид и 6 аминокапроновая кислота. Другой класс мономеров представляют те мономеры, которые могут быть добавлены в сочетании с другими мономерами для того, чтобы образовать амидные звенья. Такими мономерами являются дикислоты, диамины, диамиды и динитрилы. Они могут быть включены поодиночке в малых количествах, обычно не более, чем 50 гмоль на миллион граммов конечного полимера, для того, чтобы достичь желаемой разницы между карбоксильными и аминными концевыми группами. Они могут быть включены как стехиометрически сбалансированные пары дополнительной функциональности в любом отношении к адипонитрилу. Примерами являются адипиновая кислота,метилпентаметилдиамин, адипамид и изофталевая кислота. Такие другие компоненты могут быть добавлены в виде жидкости или в виде твердого вещества, суспендированного в адипонитриле. Все эти компоненты должны быть полностью или в большой степени растворимы в колонном реакторе в условиях температуры,давления и состава жидкости в колонне и должны быть полностью растворимы в условиях нижней одной трети реактора. Для получения продуктового найлона-6.6 с однородностью во времени, подходящей для промышленного применения, необходимо отслеживать и регулировать разницу между концентрацией карбоксильно-кислотных функциональных концевых групп и концентрацией аминных функциональных концевых групп в получаемом полиамиде найлон-6.6 с помощью подходящей системы контроля. Такое требование является особо строгим для продукта, который должен быть в конечном счете сформирован в волокна, которые должны быть обработаны красителями, которые присоединяются к той или иной из двух функциональных групп. Для обеспечения такого регулирования определяют некоторые характеристики полимера найлон-6.6, выходящего с конечной ступени реактора, которые достаточно чувствительны к разности концентраций между кислотными концевыми группами и аминными концевыми группами. Метод должен иметь точность в плюс-минус 0,5 единиц разности концентраций кислотных концевых групп и аминных концевых групп (грамм-эквивалент концевых групп на миллион граммов полимера). Предпочтительно полиамид имеет сбалансированные кон 004997 6 центрации аминных и кислотных концевых групп или небольшой избыток кислотных концевых групп так, чтобы был получен полиамид с высоким молекулярным весом. Пригодным будет любой аналитический метод примерно такой точности, который достаточно быстр для того, чтобы дать ответ достаточно своевременно для осуществления управления процессом. Обычно ручные методы титриметрии, хотя и достаточно точные, не достаточно быстры для осуществления значимого регулирования. Предпочтительным методом мониторинга выхода из реактора является спектрофотометрия в ближней инфракрасной области. Анализ в ближней инфракрасной области определяет разность между кислотными и аминными концевыми группами с приемлемой степенью точности с достаточно своевременным откликом. Основываясь на таком анализе, делают изменения подачи исходного гексаметилендиамина в нижнюю ступень реакторной системы или вблизи нее. Под "в нее или вблизи нее" подразумевается, что данное питание подается в нижнюю ступень реактора, в степень непосредственно выше нижней ступени или в транспортную линию,ведущую из нижней ступени реактора. Наиболее предпочтительно данное питание вводят в транспортную линию. Обычные дистилляционные колонны пригодны для применения в процессе по настоящему изобретению, если времена пребывания на ступенях увеличены, чтобы обеспечить достаточно времени для гидролиза нитрильных групп. Время пребывания жидкости в реакторе,требуемое для достижения достаточной степени гидролиза нитрила, находится примерно между одним часом и четырьмя часами. Колонный реактор оборудуют внутренними устройствами, такими как, но не ограниченными этим, перфорированные тарелки и мешалки, так, чтобы вызвать эффективный ступенчатый контакт движущегося противотоком пара с жидкой реакционной смесью, чтобы обеспечить практически полный гидролиз нитрильных групп и удаление образовавшегося при химической реакции аммиака. Как показано на фиг. 1,внутренняя конфигурация многоступенчатого реактора, обозначенная обобщенно числом 100,пригодная для применения в настоящем изобретении, разделена на дискретные ступени 1-11 с использованием перфорированных перегородок 12-21 между ступенями. Перегородки, см. фиг. 2, могут быть пластинами, имеющими малые отверстия 22, которые позволяют пару проходить вверх от ступени к ступени, и большей трубкой сливного стакана 23, которая проходит с каждой ступени и ниже поверхности реакционной смеси на нижележащую ступень, позволяя жидкости течь вниз со ступени на ступень. Число ступеней выбирают так, чтобы достичь высокой скорости массопередачи и химической реакции на единицу объема жидкости. Обыч 7 ным является число ступеней от пяти до пятнадцати. Исходный адипонитрил 24 вводят непрерывно вблизи от верха многоступенчатого колонного реактора 100, и пар 25 вводят непрерывно в одну или несколько ступеней внизу реактора или близко к нему. Исходный гексаметилендиамин 54 вводят непрерывно в одну или несколько ступеней реактора, которые расположены ниже ступени, в которую вводят адипонитрил. Водяной пар и пары аммиака удаляют из шлема колонны в виде парового потока 26. Продуктовый полиамид 27 найлон-6.6 непрерывно выводят из кубовой ступени 11. Колонна предпочтительно включает устройства для отделения и возврата в колонну любого адипонитрила и/или гексаметилендиамина, которые покидают верхнюю часть колонны в виде пара или в виде унесенной жидкости. Одним таким устройством является парциальный конденсатор(не показан) на шлеме колонны. Конденсатор поддерживают при температуре, достаточной для конденсации и возврата в колонну большей части адипонитрила и/или гексаметилендиамина, позволяя в то же время пару и аммиаку уходить с паровым потоком 26. Дополнительно в колонный реактор может быть добавлено одна или несколько ступеней выше ступени питания адипонитрилом, и парциальный конденсатор может быть установлен выше самой верхней из этих ступеней для обеспечения рефлюкса жидкости. Температуру в колонне поддерживают значительно более высокой, чем та, при которой реакционная смесь не замерзает. Температуру на верхней ступени колонны 1 поддерживают при более низкой температуре, чем температура нижней ступени 11. Температуру верха поддерживают такой, какая достаточно высока для того, чтобы достичь хорошей скорости гидролиза адипонитрила, избежав в то же время избыточного улетучивания адипонитрила и/или гексаметилендиамина. Возможно использовать сочетание температуры верхней ступени и парциального конденсатора для того, чтобы минимизировать выпуск этих двух реагентов. Температура нижней ступени 11 должна быть достаточно высокой для того, чтобы получить адекватную скорость полимеризации, но не настолько высокой, чтобы получить разложение. Например, могут образовываться вторичные амины,если аминные концевые группы конденсируются друг с другом. Вторичные амины являются нежелательными, поскольку они создают точки разветвления в полимере и потерю желаемых качеств при использовании. В колонне имеется потенциал для образования вторичных аминов,поэтому важно, чтобы средняя температура ступеней не превышала величину, выше которой образование вторичных аминов становится вредным для продукта. Усредненная для нижних двух третей реактора, эта температура со 004997 8 ставляет приблизительно 280 С. Поскольку реакция гидролиза является экзотермической, колонну, необязательно, оборудуют устройствами для впрыска воды 38 на всех или выбранных ступенях для регулирования температуры. Верхнюю ступень предпочтительно поддерживают при температуре между примерно 190 С и 250 С, и нижняя ступень предпочтительно работает при температуре между примерно 260 С и 290 С. Все ступени или большинство ступеней предпочтительно оборудуют устройствами для независимого регулирования температуры. Такое регулирование лучше всего осуществлять, используя горячий проточный жидкий теплоноситель, проходящий через рубашки,змеевики или другие теплообменные устройства 29-37 (см. фиг. 3), которые могут быть использованы и для подогрева и для охлаждения. Колонна работает под повышенным давлением, предпочтительно, выше 50 psig (0,34 МПа), более предпочтительно, от 100 до 300psig (от 0,69 до 2,07 МПа) с катализатором и от 400 до 800 psig (от 2,76 до 5,52 МПа) без катализатора для получения практически полного гидролиза нитрильных концевых групп у адипонитрила, которое требуется для получения полимера хорошего качества. Продукт должен предпочтительно содержать не более, чем примерно 10-20 г-эквивалентов негидролизованных нитрильных концевых групп на миллион граммов полимера для того, чтобы быть способным впоследствии быть легко доведенным до более высокого среднего молекулярного веса, требуемого для конкретного конечного применения. Давление можно регулировать посредством клапана регулирования давления 38, открытие которого непрерывно корректируется для того,чтобы изменить выход парового потока 26 в соответствии с измеренным давлением в сосуде. В условиях температуры и концентрации воды,аминных функциональных групп и катализатора в реакторе нитрильные концевые группы в сочетании с аминными функциональными группами в значительной степени конвертируются в амидные связи с поглощением воды и выделением аммиака. Аммиак выводится из реактора с паровым потоком 26. Одним из преимуществ способа по изобретению является то, что противоточная работа колонны приводит к непрерывному вымыванию водяным паром аммиака из нижних частей реактора вверх через верхние части и из шлемового выхода парового потока. Важно минимизировать концентрацию аммиака в нижних частях колонны по двум причинам: (1) аммиак реагирует с амидными связями и разрывает их, лимитируя тем самым рост молекулярного веса полимера, и (2) аммиак в паре снижает парциальное давление водяного пара в парах и, тем самым, концентрацию воды, растворенной в жидкости, что снижает скорость гидролиза нитрила. Эти два эффекта могут быть особенно вредны в 9 нижней части реактора, где амидных связей больше всего и где скорость гидролиза нитрила уже низка из-за того, что осталось мало нитрильных концевых групп. В верхних ступенях колонны вязкость реакционной смеси достаточно низка для того,чтобы при соответствующей конструкции перфорированных перегородок 12-21 газовые пузыри из водяного пара и пара аммиака приводили к эффективному перемешиванию реакционной смеси. Внизу колонны, где вязкость наиболее высокая, предпочтительно использовать мешалку 28 в одной или нескольких из наиболее нижних ступеней реактора. В реакторе, показанном на фиг. 1, механическое перемешивание предусмотрено в двух нижних ступенях. Для минимизации байпаса жидкости между ступенями предпочтительно на каждой ступени индуцируют перемешивание или соответствующим расположением змеевика для того,чтобы помочь газу вызывать перемешивание,или механическим перемешиванием на нижних ступенях, где перемешивания газом недостаточно из-за высоких вязкостей. Байпас жидкости снижает желаемую эффективность реакции, что приводит либо к необходимости установить больший реактор для того, чтобы достичь такой же конверсии при заданной скорости потока и/или увеличения отношения побочных реакций к предпочтительной реакции, вызывающего проблемы с качеством. Отношение высота:диаметр для каждой ступени предпочтительно находится между 0,5 и 1,2 для достижения желаемой эффективности перемешивания. Осевое перемешивание между ступенями в колонном реакторе как результат обратного тока жидкости через сливные стаканы (вызываемое большими пузырями или входящими в сливной стакан, или загоняющими жидкость в сливной стакан, когда они достигают сливного стакана) будет снижать эффективность общей конверсии нитрила в колонном реакторе. Это будет приводить или к необходимости установить реактор большего размера для того, чтобы достичь такой же конверсии при заданной скорости потока и/или увеличения отношения побочных реакций к предпочтительной реакции,вызывающего проблемы с качеством. В таком колонном реакторе может быть применено следующее предпочтительное расположение сливных стаканов. Как показано на фиг. 6, круговой центральный сливной стакан 50 предпочтительно имеет внизу двуконическую приставку 51 для отражения газовых пузырей 52 от сливного стакана и предотвращения входа газовых пузырей в сливной стакан, а также для отражения жидкости, выходящей из сливного стакана. Зазор между приставкой 51 и низом сливного стакана 50 важен для того, чтобы минимизировать обратный ток жидкости в сливной стакан, вызываемый полем давлений, создаваемым пузырями 10 газа, проходящими вблизи от выхода из сливного стакана. Зазор регулируют таким образом,чтобы перепад давления, создаваемого потоком жидкости, составлял от 0,5 до 1,0 дюйма столба жидкости. Другим предпочтительным устройством является несколько сливных стаканов 55, расположенных по треугольной схеме, как показано на фиг. 7. Нижние окончания таких сливных стаканов 55 срезаны под углом от 30 до 60 градусов и каждый снабжен приваренной вытянутой эллипсоидальной пластиной 56 для отражения газовых пузырей. Жидкости дают возможность проходить через прямоугольную щель,защищенную вытянутой пластиной и приставкой для диссипации давления. Размеры щели выбирают так, чтобы создать перепад давления от 0,5 до 1,0 дюйма столба жидкости, чтобы минимизировать обратный поток. Предпочтительное устройство сливных стаканов 50 и 55 по отношению друг к другу для достижения максимальной эффективности перемешивания на ступени показано на фиг. 8. Предпочтительно ступени реактора имеют такую конфигурацию как затопленные тарелки для того, чтобы облегчить прохождение вала мешалки через сливные стаканы (не показано) для того, чтобы избежать закупоривания жидкости вращающимся валом. Обычно механическое перемешивание требуется на двух или трех нижних ступенях реактора для того, чтобы минимизировать байпас жидкости. На этих ступенях перемешивание, создаваемое движением газа (что обозначено стрелками потоков на фиг. 6) может быть недостаточным для достижения желаемого качества перемешивания при столкновении с более высокими вязкостями. Даже если выше ступеней с перемешиванием могут быть применены сливные тарелки, затопленные тарелки все же предпочтительны, так как они делают возможным управление уровнем в реакторе ступени, где это наиболее удобно. Продукт 27 - полиамид найлон-6.6, выведенный из низа колонны, обычно должен являться предполимером, имеющим среднечисленный молекулярный вес между примерно 3000 и 8000 и относительную вязкость (ОВ) между примерно 6 и 16. Продукт содержит количество растворенной воды, более или менее пропорциональное давлению в колонном реакторе. При обычных рабочих давлениях этой влаги достаточно, чтобы нарушить большинство способов гранулирования. Соответственно, после колонного реактора предусмотрены средства для снижения давления реакционной смеси и,следовательно, уменьшения содержания влаги за счет улетучивания. Предпочтительный метод,показанный на фиг. 5, это пропустить смесь через трубку 41, имеющую такой размер, чтобы осуществить большинство снижения давления посредством сопротивления потоку трением, и нагреть, чтобы компенсировать теплоту испаре 11 ния. Трубке обычно предшествует клапан или насос 42 для регулирования расхода. На конце трубки находится сосуд 43 или более широкая секция трубки, имеющие такой размер, чтобы сделать возможным почти полное разделение пара 44 и жидкости 45. Такое разделение осуществляют под давлением, достаточно низким для того, чтобы по меньшей мере снизить содержание воды до уровня, при котором полимер может быть гранулирован. Такое давление должно быть выше атмосферного давления. Более предпочтительно, сепаратор работает под атмосферным давлением или под вакуумом. Сепаратор 43 нагревают, чтобы поддерживать полимер в расплавленном состоянии и установить оптимальную температуру, обычно между примерно 270 С и 285 С и осуществить дополнительное удаление растворенной влаги, не вызывая чрезмерное разложение полимера. Сепаратор 43 обычно перемешивают, чтобы улучшить дополнительное удаление влаги и обеспечить получение смеси. Пар 44, который содержит циклические олигомеры с низким молекулярным весом и водяной пар, может быть подан в рецикл. Полиамид можно задержать в сепараторе для того, чтобы повысить вязкость предполимера до значений, подходящих для желаемого конечного применения, например, до примерно 50 для аппарельного волокна и формованных применений, примерно 60-70 для коврового волокна и примерно 60 и выше для технического волокна. Работа сепаратора под вакуумом должна дополнительно повысить молекулярный вес полиамидного продукта. Полиамидный продукт 45, выведенный из сепаратора, может быть гранулирован с использованием известных специалистам способов, таких как отливка нити. Если желательна более высокая относительная вязкость (ОВ), гранулированный полиамидный продукт может быть полимеризован в твердом состоянии нагревом гранул в проточной инертной атмосфере, такой как азот или перегретый пар, с использованием известных из практики методов. Альтернативным способом снижения содержания влаги в полимере с целью сделать его гранулируемым является подача азота 40 в колонный реактор в одно или несколько мест ниже самой нижней точки ввода пара, как показано на фиг. 4. Следующие неограничивающие примеры приведены для того, чтобы дополнительно прояснить различные аспекты и отличительные черты настоящего изобретения. Примеры Методы испытаний Найлон-6.6, который должен быть получен в соответствии с примерами, должен быть проанализирован на содержание аминных и кислотных концевых групп методами, описанными на стр. 293 и 294 в томе 17 "Encyclopedia ofJohn WileySons, Inc. в 1973. Нитрильные концевые группы могут быть определены поглощением инфракрасного света в интервале 2240-2245 см-1. Относительная вязкость (ОВ) образцов полиамида должна определяться как отношение вязкости раствора 8,4 мас.%, полимера в растворе 90% муравьиной кислоты и 10% воды при 25 С к вязкости раствора муравьиная кислотавода, определенной в тех же единицах при 25 С. Пример 1. На верхнюю ступень противоточного колонного реактора с 11 ступенями непрерывно подавали смесь, содержащую адипонитрил (80 мас.%), воду (20 мас.%) и фосфорную кислоту (0,1 мас.%) со скоростью 50 фунтов/ч. Перегретый пар непрерывно вводили на третью и четвертую ступени от куба реактора со скоростью 15,0 фунтов/ч на каждую ступень. Пар гексаметилендиамина непрерывно подавали в верхнюю часть каждой из двух кубовых ступеней. Общий поток гексаметилендиамина должен быть приблизительно 43 фунта/ч. Реактор должен быть примерно 20 футов высотой и иметь внутренний диаметр 8 дюймов. Каждая ступень реактора должна быть отделена от ступеней выше и ниже ее горизонтальной перфорированной перегородкой. Перегородки должны состоять из круговых пластин, имеющих толщину от 1/8 до 3/4 дюйма с числом отверстий от 6 до 16 диаметром 1/8 дюйма, просверленных на окружностях диаметром 4 и 6 дюймов для прохода пара, и иметь от одного до трех вставленных сливных стаканов для прохода жидкости. Температура реактора должна регулироваться на каждой ступени так, чтобы существовал градиент с температурой верхней ступени реактора 220 С и нижней ступени 276 С. Давление колонны должно поддерживаться на уровне 265 psig (1,83 МПа). Общее время задержки жидкости в колонне должно быть приблизительно 3-4 ч. Пар, покидающий шлем реактора, должен состоять главным образом из пара (приблизительно 23,3 фунта/ч) и аммиака (приблизительно 12,6 фунта/ч) с небольшим содержанием органики (меньше 0,1 фунта/ч). Жидкость, покидающая куб реактора, должна содержать предполимер найлона-6.6 и приблизительно 5,3% мас. воды. Она должна содержать менее 20 молей нитрильных функциональных концевых групп на 1 миллион граммов найлона-6.6. Пример 2. На верхнюю ступень противоточного колонного реактора с 11 ступенями непрерывно подавали смесь, содержащую адипонитрил (80 мас.%) и воду (20 мас.%) со скоростью 50 фунтов/ч. Перегретый пар непрерывно вводили на третью и четвертую ступени от куба реактора со скоростью 15,0 фунтов/ч на каждую ступень. Пар гексаметилендиамина непрерывно подавали в верхнюю часть каждой из двух кубовых ступеней. Общий поток гексаметилен 13 диамина должен быть приблизительно 43 фунта/ч. Реактор должен быть примерно 20 футов высотой и иметь внутренний диаметр 8 дюймов. Каждая ступень реактора должна быть отделена от ступеней выше и ниже ее горизонтальной перфорированной перегородкой. Перегородки должны состоять из круговых пластин, имеющих толщину от 1/8 до 3/4 дюйма с числом отверстий от 6 до 16 диаметром 1/8 дюйма, просверленных на окружностях диаметром 4 и 6 дюймов для прохода пара, и иметь от одного до трех вставленных сливных стаканов для прохода жидкости. Температура реактора должна регулироваться на каждой ступени так, чтобы существовал градиент с температурой верхней ступени реактора 240 С и нижней ступени 276 С. Давление колонны должно поддерживаться на уровне 600 psig (4,14 МПа). Общее время задержки жидкости в колонне должно быть приблизительно 3-4 ч. Пар, покидающий шлем реактора, должен состоять главным образом из пара (приблизительно 20 фунтов/ч) и аммиака (приблизительно 12,6 фунта/ч) с небольшим содержанием органики (меньше 0,1 фунта/ч). Жидкость, покидающая куб реактора, должна содержать предполимер найлона-6.6. Он должен содержать менее 20 молей нитрильных функциональных концевых групп на 1 миллион граммов найлона 6.6. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Непрерывный способ получения найлона-6.6 из адипонитрила, включающий стадииa) ввод в вертикальный противоточный многоступенчатый реактор, имеющий шлем,куб, верхние и нижние ступени и внутренние перфорированные барьерные устройства, создающие множество ступеней для обеспечения эффективного контакта между адипонитрилсодержащим потоком и движущимся противотоком потоком пара, адипонитрилсодержащего реагентного потока в точку около шлема указанного реактора;b) ввод потока, содержащего пар, по меньшей мере в одну точку вблизи куба указанного реактора;c) ввод в указанный реактор потока, содержащего гексаметилендиамин, по крайней мере в одну точку ниже точки ввода адипонитрила;d) поддержание в указанном реакторе давления между 0,69 и 5,52 МПа и температуры в шлеме указанного реактора между 190 и 250 С и температуры в кубе указанного реактора между 260 и 290 С;f) извлечение потока, содержащего найлон-6.6, из куба указанного реактора; при этом параметры адипонитрилсодержащего реакционного потока и ввод гексаметилендиаминсодержащего потока подобраны таким образом, чтобы обеспечить поток содержащего найлон-6.6 потока, в котором найлон-6.6 характеризуется балансом аминных и кислотных концевых групп. 2. Способ по п.1, в котором адипонитрилсодержащий поток включает практически чистый адипонитрил или водный раствор, содержащий от 80 до 95 мас.% адипонитрила. 3. Способ по п.2, в котором поток, содержащий гексаметилендиамин, включает практически чистый гексаметилендиамин или водный раствор, содержащий от 80 до 90 мас.% гексаметилендиамина. 4. Способ по п.3, в котором давление в указанном реакторе составляет от 2,76 до 5,52 МПа. 5. Способ по п.4, в котором в реактор вводят кислородсодержащий фосфорный катализатор. 6. Способ по п.5, в котором кислородсодержащий фосфорный катализатор представляет собой фосфористую кислоту, фосфоновую кислоту, алкил- и арилзамещенную фосфоновую кислоту, фосфорноватистую кислоту, фосфорную кислоту или их смеси. 7. Способ по п.6, в котором давление в указанном реакторе составляет от 0,69 до 2,07 МПа.

МПК / Метки

МПК: C08G 69/28

Метки: способ, получения, найлона-6.6

Код ссылки

<a href="https://eas.patents.su/9-4997-sposob-polucheniya-najjlona-66.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения найлона-6.6</a>