Способ получения найлона-6

Номер патента: 4901

Опубликовано: 26.08.2004

Авторы: Фергюссон Стюарт Б., Марчилдон Эрнест Кейт, Мутел Ахмет Тургут

Формула / Реферат

1. Способ получения найлона-6, включающий

(a) ввод капролактама и воды в реакционную зону, имеющую температуру от 200 до 250шC и давление от 100 до 300 psia (от 0,69 до 2,07 мПа), для получения продукта реакции, включающего капролактам, линейную аминокапроновую кислоту и воду,

(b) ввод продукта реакции в реакционно-дистилляционную колонну, имеющую шлем и куб, где температура шлема составляет от 150 до 200шC, а температура куба составляет от 240 до 260шC, и имеющую множество отстоящих друг от друга тарелок, создающих множество отдельно нагреваемых ступеней, при этом продукт реакции вводят в шлем или вблизи от шлема колонны при одновременном вводе водяного пара в куб или вблизи от куба колонны и

c) извлечение найлона-6 из куба колонны.

2. Способ по п.1, в котором давление в реакционной зоне равно от 150 до 200 psia (от 1,03 до 1,38 мПа).

3. Способ по п.2, согласно которому с помощью клапана регулирования давления в реакционной зоне поддерживают более высокое давление, чем в реакционно-дистилляционной колонне.

4. Способ по п.3, в котором реакционно-дистилляционная колонна работает под давлением, не превышающем атмосферное давление.

5. Способ по п.4, в котором реакционно-дистилляционная колонна работает под давлением меньшим, чем 15 psia (0,10 мПа).

6. Способ по п.5, в котором поток водяного пара составляет по меньшей мере 30 мас.% от потока продукта реакции.

7. Способ по п.6, в котором каждая тарелка содержит множество перфораций, которые позволяют пару, содержащемуся в реакционно-дистилляционной колонне, подниматься наверх от одной ступени на соседнюю ступень, и по меньшей мере одну переливную трубку, которая позволяет жидкости, содержащейся в реакционно-дистилляционной колонне, стекать вниз с одной ступени на соседнюю ступень.

Текст

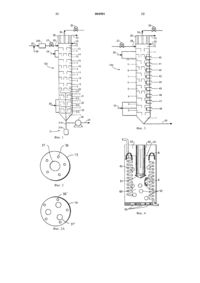

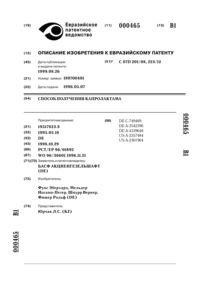

1 Область техники Настоящее изобретение касается способа превращения капролактама в найлон-6. Уровень техники В промышленности найлон-6 получают,используя в качестве исходного материала капролактам. Промышленный способ обычно включает нагревание капролактама в VK-трубке под атмосферным давлением в течение от 12 до 24 ч. Такой способ приводит к получению найлона-6, который содержит от 7 до 10% капролактама в продукте. Избыточный капролактам извлекают, используя процесс водной экстракции, занимающий от 8 до 12 ч. Затем экстрагированный продукт сушат в течение 8-12 ч, получая сухой продукт, содержащий от 0,2 до 0,3% капролактама. Хотя данный способ пользуется успехом в промышленности, он имеет длительное время пребывания в условиях реакции и медленную стадию экстракции/сушки. Патент США 6.201.096 описывает способ получения полиамида реакцией омегааминонитрила с водой в вертикальном многоступенчатом реакторе, который продувают водяным паром. Данный способ, например, может превращать 6-аминокапронитрил в найлон-6. Краткое описание изобретения Настоящее изобретение представляет непрерывный способ получения найлона-6, включающий(a) установку реакционно-дистилляционной колонны, имеющей шлем и куб, шлем,имеющий температуру от 150 до 200 С, и куб,имеющий температуру от 240 до 260 С, где колонна имеет множество отстоящих друг от друга тарелок, помещенных в нее, создавая в результате множество ступеней, где каждая ступень определена объемом колонны между смежными тарелками, и каждую ступень отдельно нагревают до заранее определенной температуры;(b) ввод капролактама и воды в реакционную зону, имеющую температуру от 200 до 250 С и давление от 100 до 300 psia (от 0,69 до 2,07 мПа) для получения продукта реакции,включающего капролактам, линейную аминокапроновую кислоту и воду;(с) ввод продукта реакции в реакционнодистилляционную колонну в шлем или вблизи от шлема колонны при одновременном вводе водяного пара в куб или вблизи от куба колонны иd) извлечение найлона-6 из куба колонны. Способ требует относительно коротких времен задержки для конверсии капролактама в найлон-6. Также он производит найлон-6 со сравнительно низким содержанием свободного капролактама и/или других соединений с низким молекулярным весом. 2 Краткое описание чертежей Фиг. 1 и 3 представляют схематично вид аппаратов, которые могут быть использованы для осуществления настоящего изобретения. Фиг. 2 и 2 а представляют виды в плане тарелок разделяющих ступеней колонного реактора по настоящему изобретению. Фиг. 4 и 5 представляют продольные виды внутренности ступеней колонного реактора по настоящему изобретению. Фиг. 5 представляет вид в разрезе ступени, взятой по линии V-V на фиг. 6. Фиг. 6 представляет вид в разрезе внутренности ступени, взятой по линии VI-VI на фиг. 5. Подробное описание изобретения Способ по данному изобретению представляет непрерывный процесс получения найлона-6 реакцией капролактама в противоточном многоступенчатом колонном реакторе. Водный раствор капролактама сначала реагирует в предреакторе под давлением для того, чтобы инициировать (облегчить) реакции открытия кольца для превращения части капролактама в линейную аминокапроновую кислоту. Смесь из предреактора непрерывно подают в противоточный многоступенчатый реактор, где реакционная смесь продолжает реагировать по реакциям и поликонденсации, и полиприсоединения, образуя полиамид. Непрореагировавший капролактам непрерывно отгоняется из полимерной смеси полимера вблизи куба реактора водяным паром, движущимся противотоком к реакционной смеси, и повторно поглощается реакционной смесью в верхних ступенях реактора. Следовательно, полиамид, содержащий значительно меньше капролактама, чем равновесная величина, определяемая реакцией полиприсоединения,должен быть получен при более коротком времени пребывания, чем в обычных реакторах,благодаря противоточной отпарке с водяным паром и последующему внутреннему рециклу капролактама. Обращаясь теперь к фиг. 1, капролактам 25 и вода 26 сначала реагируют при повышенной температуре в предреакторе 200 для получения продукта 28, который содержит некоторое количество линейной аминокапроновой кислоты. Мольное отношение капролактама к воде не является критическим, но предпочтительно составляет примерно от 0,4 до 0,6. Температуру предреактора поддерживают между 200 и 250 С, и давление находится между 100 и 300psia (между 0,69 и 2,07 мПа), предпочтительно между 150 и 200 psia (между 1,03 и 1,38 мПа). Реактор типа реактора с поршневым потоком является предпочтительным для достижения узкого распределения времени пребывания. Для этой цели может быть использован трубчатый реактор или колонный реактор. Предпочтительно колонный реактор является насадочным реактором восходящего потока. Время задержки в 3 предреакторе находится между 20 и 40 мин,предпочтительно составляет 30 мин. Реакционный продукт предреактора 28 непрерывно вводят вблизи шлема многоступенчатого колонного реактора 100. Обычные дистилляционные колонны пригодны для применения в процессе по настоящему изобретению, если времена пребывания на ступенях увеличены,чтобы обеспечить достаточно времени для требуемого времени реакции. Время пребывания жидкости в реакторе, требуемое для достижения среднечисленного молекулярного веса, необходимого для промышленно используемого продукта, находится примерно между четырьмя часами и восемью часами. Колонный реактор 100 оборудуют внутренними устройствами, такими как, но не ограниченными этим, перфорированные тарелки 13-23 и перемешивающее устройство 31, включающее мотор 31 А, вал 31 В и лопасти мешалки 31 С. Данные внутренние устройства должны быть размещены так, чтобы вызвать эффективный ступенчатый контакт движущегося противотоком водяного пара с жидкой реакционной смесью, чтобы быть уверенными, что достигнута массопередача, требуемая для эффективной отпарки капролактама и циклического димера, в особенности в нижней части колонного реактора. Как показано на фиг. 1, внутренность многоступенчатого реактора 100 разделена на дискретные ступени от 1 до 12 с использованием перфорированных перегородок 13-23 между ступенями. Перегородки, показанные на фиг. 2(и фиг. 2 А), включают малые отверстия 36 (36'),которые позволяют пару проходить вверх от ступени к ступени, и переливную трубку (или трубки) большего диаметра 37 (37'), которые ведут на каждой ступени из-под поверхности реакционной смеси на нижележащую ступень,позволяя жидкости течь вниз со ступени на ступень. В нижних ступенях, где для достижения хорошего перемешивания и улучшенной массопередачи применяют мешалку, предпочтительными являются затопленные тарелки. Вал 31 В для лопастей мешалки 31 С должен легко проходить через концентричные сливные стаканы 37. Ступени, где перемешивание не требуется, могут иметь конфигурацию любого типа тарелок,применяемых в дистилляционном оборудовании, таких как затопленные или сливные тарелки, но предпочтительно с расположением, показанным на фиг. 4, 5 и 6, для того, чтобы минимизировать любой обратный ток жидкости, обусловленный движением пара в колонне, и обеспечить должное перемешивание поступающей жидкости в каждой ступени реакционной массы. Число ступеней выбирают так, чтобы достичь высокой скорости массопередачи и химической реакции на единицу объема жидкости. Обычным является число ступеней от шести до пятнадцати. 4 Вновь обращаясь к фиг. 1, продукт реакции в предреакторе 28 непрерывно вводят вблизи от верха многоступенчатого колонного реактора 100, и водяной пар 30 непрерывно вводят в одну или несколько самых нижних ступеней реактора. Между предреактором 200 и колонным реактором 100 устанавливают клапан 27 регулирования давления для того, чтобы поддерживать в предреакторе более высокое давление по сравнению с давлением в колонном реакторе. Водяной пар может быть насыщенным паром, паром, содержащим небольшое количество воды, или перегретым паром, причем перегретый пар является предпочтительным для того, чтобы минимизировать требования к нагреву внутри реактора. Водяной пар вводят в реактор 100 с массовым расходом, который составляет по меньшей мере 30% от массового расхода питания из предреактора и предпочтительно приблизительно равен ему. Паровой поток 34 выводят из шлема колонны. Поток 34 должен содержать водяной пар и некоторое количество капролактама. Капролактам может быть дополнительно выделен и возвращен в рецикл в колонный реактор 100. Полиамидный продукт 24 непрерывно выводят из кубовой ступени 1, используя, например, насос 38. Колонный реактор 100 предпочтительно включает устройства для выделения и возврата в колонну любого капролактама, который покидает верхнюю часть колонны в виде пара или в виде унесенной жидкости. Одним таким устройством является парциальный конденсатор 39 на шлеме колонны. Путем изменения потока и температуры охлаждающей жидкости на входе 32 и на выходе 33 охлаждающей стороны парциального конденсатора 39 конденсатор поддерживают при температуре, достаточной для конденсации и возврата в колонну большей части капролактама, позволяя в то же время водяному пару уходить с паровым потоком 34. Использование парциального конденсатора может регулировать температуру верхней ступени 12 колонного реактора 100. Дополнительное регулирование температуры может быть достигнуто путем изменения расхода потока 26 воды в предреактор. Дополнительно в колонный реактор можно добавить одну или несколько ступеней выше ступени питания, и парциальный конденсатор (не показан) может быть установлен выше самой верхней из этих ступеней для обеспечения рефлюкса жидкости. Температуру в колонне следует поддерживать значительно более высокой, чем та, при которой реакционная смесь не замерзает. Температуру на верхней ступени колонны 12 поддерживают при более низкой температуре, чем температура нижней ступени 1. Температуру верха поддерживают такой, какая достаточно высока для того, чтобы сохранить реакционную смесь в жидком состоянии, и конденсировать большую часть капролактама из парового пото 5 ка, поступающего в ступень с нижерасположенной ступени. Температура верхней ступени колонного реактора 100 должна быть между 150 и 200 С. Возможно использовать сочетание температуры верхней ступени 12 и парциального конденсатора 39 для того, чтобы минимизировать выброс капролактама. Температуру нижней ступени 1 регулируют так, чтобы она была значительно выше температуры плавления полиамида, чтобы поддерживать реакционную смесь в жидком состоянии, но настолько низкой, насколько возможно, чтобы минимизировать регенерацию капролактама и циклического димера за счет обратной реакции полиприсоединения. Температура нижней ступени должна быть между 240 и 260 С. Способность получить продуктовый найлон-6 с содержанием свободного капролактама значительно ниже равновесной концентрации зависит от кумулятивной разницы между удалением капролактама из реакционной смеси отгонкой с водяным паром и образования капролактама по обратной реакции. Эта способность требует, чтобы средняя температура в ступенях не превышала значения, выше которого скорость регенерации капролактама становится выше скорости отпарки водяным паром. Усредненная от куба до половины реактора, такая температура находится приблизительно между 240 и 260 С. Ссылаясь теперь на фиг. 3, все или большинство из ступеней от 1 до 12 предпочтительно оборудуют устройствами для независимого регулирования температуры. Такое регулирование лучше всего осуществлять, используя горячий проточный жидкий теплоноситель, проходящий через рубашки, змеевики или другие теплообменные устройства 40-48, которые могут быть использованы и для подогрева, и для охлаждения. В стандартном процессе в VK-трубке тепло необходимо вводить вблизи верха реактора для того, чтобы довести реакционную смесь до желаемой температуры реакции, и тепло экзотермической реакции должно отводиться в нижних зонах для того, чтобы предотвратить избыточные температуры, ведущие к более высоким равновесным концентрациям капролактама. В настоящем изобретении требования к нагреву или охлаждению в нижней трети реактора минимальны. Тепло, необходимое для отпарки капролактама, приблизительно балансируется с теплом, выделяемым при реакции. Температуры нижних ступеней от 1 до 5 могут регулироваться сочетанием перегрева вводимого водяного пара 30 и нагревательных змеевиков 46-48. Самая высокая тепловая нагрузка в колонне имеет место в средних ступенях от 6 до 9 из-за тепла, требуемого для выпаривания значительных количеств капролактама из реакционных смесей. Температуры ступеней регулируются изменением температуры и расхода теп 004901 6 лоагента. В верхних ступенях от 10 до 12 колонного реактора 100 тепло необходимо отводить, чтобы поддерживать желаемые температуры ступеней. Большая часть капролактама из парового потока в колонном реакторе конденсируется в реакционную смесь в верхних ступенях, высвобождая скрытую теплоту конденсации. Ступени колонны в верхней трети колонны необязательно оборудованы устройствами для впрыска воды 29 для регулирования температуры. Колонна работает под атмосферным или субатмосферным давлением, предпочтительно ниже 15 psia (0,10 мПа), более предпочтительно между 6 и 8 psia (от 0,041 до 0,055 мПа) для получения желаемого низкого содержания капролактама в продуктовом потоке 24. Продукт должен предпочтительно содержать менее 1%,более предпочтительно менее 0,5 мас.% свободного капролактама для того, чтобы минимизировать или исключить необходимость водной экстракции. Давление можно регулировать посредством клапана регулирования давления 35 и вакуумной системы (не показана), подобной паровым вакуумным эжекторам с кольцевым зазором или вакуум-насосам. Клапан регулирования давления 35 непрерывно корректируется для того, чтобы изменить выход парового потока 34 в соответствии с измеренным давлением в сосуде. Главным преимуществом способа по настоящему изобретению является то, что противоточная работа колонны приводит к непрерывному отпариванию капролактама из нижних частей колонного реактора с высокой конверсией и повторной конденсацией его в верхних частях с низкой конверсией, так что получается продуктовый найлон-6 с низким содержанием свободного капролактама. Водяной пар вводят в паровое пространство ступеней, предпочтительно с использованием газораспределителя для достижения однородного распределения. Пар предпочтительно вводят в зону жидкости кубовой ступени 1 для того,чтобы максимизировать эффективность массопередачи в этой ступени. Это может быть осуществлено путем использования газораспределителя, который имеет сопла с высоким перепадом давления, для того, чтобы избежать забивки сопла и обеспечить однородное распределение газа. В верхних ступенях колонны вязкость реакционной смеси должна быть достаточно низка для того, чтобы при соответствующей конструкции перфорированных перегородок 13-23 газовые пузыри из водяного пара приводили к эффективному перемешиванию реакционной смеси. В низу колонны, где вязкость наиболее высока, предпочтительно используют перемешивающее устройство 31 в одной или нескольких из наиболее нижних ступеней реактора. В реакторе, показанном на фиг. 1, механическое 7 перемешивание предусмотрено в четырех нижних ступенях с использованием перемешивающих лопастей 31 С. Предпочтительно перемешивания на каждой ступени достигают либо надлежащим расположением нагревающих змеевиков 46-48 для того, чтобы помочь газу вызывать перемешивание, или механическим перемешиванием на более нижних ступенях. Недостаточное перемешивание снижает желаемую эффективность реакции, что приводит к необходимости в колонном реакторе большего размера для того,чтобы достичь такой же конверсии капролактама в найлон-6 при заданной скорости потока. Отношение высоты к диаметру для каждой ступени предпочтительно находится между 0,5 и 1,2 для достижения желаемой эффективности перемешивания. Осевое перемешивание между ступенями в колонном реакторе как результат обратного тока жидкости через сливные стаканы (вызываемое большими пузырями или входящими в сливной стакан, или загоняющими жидкость в сливной стакан, когда они достигают сливного стакана) будет снижать общую эффективность в колонном реакторе. Для снижения осевого перемешивания в колонном реакторе 100 может быть применено следующее предпочтительное расположение сливных стаканов. На фиг. 4 показано внутреннее устройство ступени, такой как ступень 9 колонного реактора 100. Ступень содержит сплошную жидкостную часть 60 (от низа ступени до уровня, показанного численным обозначением 61) и сплошную паровую часть 62. Показаны также змеевики 45 для нагрева или охлаждения ступени. Стрелка, обозначенная как "В", показывает движение жидкости вокруг змеевиков 45, вызванное пузырьками 52. Ступень содержит круговой центральный сливной стакан 50, который предпочтительно имеет у основания двуконическую приставку 51 для того, чтобы (1) отражать газовые пузыри 52 от сливного стакана, (2) предотвращать вход газовых пузырей в сливной стакан и (3) отражать жидкость, выходящую из сливного стакана (показано стрелкой, обозначенной как "А"). Зазор между приставкой 51 и основанием сливного стакана 50 необходим для того, чтобы минимизировать обратный ток жидкости в сливной стакан, вызываемый полем давлений, создаваемым пузырями газа, проходящими вблизи от выхода из сливного стакана. Зазор регулируют таким образом, чтобы перепад давления, создаваемого потоком жидкости,составлял от 0,5 до 1,0 дюйма столба жидкости. На основании ступени имеются сливные стаканы 55, которые позволяют жидкости стекать на следующую более низкую ступень, такую как показана на фиг. 5. Другое предпочтительное устройство включает несколько сливных стаканов 55, расположенных по треугольной схеме, как показа 004901 8 но на фиг. 5. Нижние окончания таких сливных стаканов 55 срезаны под углом от 30 до 60 градусов приваренными вытянутыми эллипсоидальными пластинами 56 для отражения газовых пузырей. Жидкости дают возможность проходить через прямоугольную щель, защищенную вытянутой пластиной и приставкой для диссипации давления. Размеры щели выбирают так, чтобы обеспечить перепад давления от 0,5 до 1,0 дюйма столба жидкости, чтобы минимизировать обратный поток. Предпочтительное расположение сливных стаканов 50 и 55 по отношению друг к другу для достижения максимальной эффективности перемешивания на ступени показано на фиг. 6. Предпочтительно ступени реактора имеют такую конфигурацию как затопленные тарелки для того, чтобы позволить валу мешалки 31 В пройти через сливные стаканы (не показано) для того, чтобы избежать закупоривания жидкости вращающимся валом. Обычно механическое перемешивание требуется на четырех нижних ступенях реактора для того, чтобы минимизировать байпас жидкости. На этих ступенях перемешивание, создаваемое движением газа (что обозначено стрелками потоков на фиг. 4) может быть недостаточным для достижения желаемого качества перемешивания при более высоких вязкостях. Даже если выше ступеней с перемешиванием могут быть применены сливные тарелки, затопленные тарелки все же предпочтительны, так как они делают возможным управление уровнем в реакторе ступени, где это наиболее удобно. Полиамидный продукт 24, выведенный из низа колонны, обычно должен иметь среднечисленный молекулярный вес между примерно 13000 и 17000 и относительную вязкость (ОВ) между примерно 35 и 55. Полиамидный продукт содержит менее 1 мас.%, экстрагируемых водой соединений, таких как капролактам, и менее 0,5 мас.% циклического димера. Полиамидный продукт 24 непрерывно выводится из куба реактора посредством насоса 38 и может быть гранулирован с использованием известных специалистам способов, таких как отливка нити. Следующий пример получен с использованием математической модели процесса, которая включает необходимые материальный и энергетический балансы вместе с кинетикой и равновесием реакций, массопередачей и гидравликой тарелок. Одним из преимуществ процесса в противоточной колонне является низкая концентрация экстрагируемых в продукте благодаря отпарке с водяным паром. Способность достичь желаемый низкий уровень экстрагируемых непосредственно связана с эффективностью массопередачи. Поэтому эффективность массопередачи определяли в лабораторной установке при высокой вязкости, ожидаемой в кубовой ступени колонны. Для измерения коэффициентов массопередачи при отпарке с водяным па 9 ром использовали двухступенчатый стеклянный колонный аппарат диаметром 4 дюйма. Гранулы полиамида-6 со среднечисленным молекулярным весом приблизительно 16000 плавили в аппарате и вводили водяной пар в жидкость в нижней ступени, используя различные газораспределители. Полимер плавили с вводом водяного пара при различных отношениях водяной пар - полимер, включая отсутствие ввода водяного пара, чтобы проверить скорости регенерации экстрагируемых. Образцы полимера и конденсата отбирали через регулярные интервалы и анализировали на содержание экстрагируемых для определения коэффициентов массопередачи. Коэффициенты массопередачи и кинетические скорости, определенные в данных лабораторных экспериментах, включали в математические модели для разработки представленного ниже примера. Пример. Противоточную колонну с 12 ступенями моделировали, используя математическую модель, с предреактором, работающим при 150 psia (1,03 мПа) и 220 С. Раствор капролактама, содержащий 17 мас.% воды, вводили в предреактор с расходом 172 фунт/ч. Предреактор был выбран так, чтобы время задержки при данных условиях составляло 30 мин. Было предусмотрено, чтобы реакционная смесь содержала 49,6 мас.% капролактама, 10 мас.% остаточной воды и остальное - полимерная смесь со степенью полимеризации 14. Данную смесь непрерывно вводили в верхнюю ступень реактора,которую поддерживали при 160 С. Перегретый водяной пар вводили в нижнюю ступень реактора с расходом 80 фунт/ч. Нижнюю одну треть реактора поддерживали при 240 С. Температурам в верхней трети реактора давали возможность достичь адиабатических условий. Давление в колонне поддерживали на уровне 7,5 psia(0,052 мПа). Пар покидает верхнюю ступень колонны,поступая в парциальный конденсатор с расходом 126 фунт/ч. Предусмотрено, что данный пар содержит 22 мас.% капролактама и 78 мас.% водяного пара. Полимерный продукт из куба реактора получается с расходом 125 фунт/ч и имеет среднечисленный молекулярный вес 17700 (ОВ 55). Полимерный продукт содержит 0,3 мас.% капролактама, 0,27 мас.% цикличе 004901 10 ского димера и 0,2% воды. Общее время пребывания в колонном реакторе составляет 6 ч. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения найлона-6, включающий(a) ввод капролактама и воды в реакционную зону, имеющую температуру от 200 до 250 С и давление от 100 до 300 psia (от 0,69 до 2,07 мПа), для получения продукта реакции,включающего капролактам, линейную аминокапроновую кислоту и воду,(b) ввод продукта реакции в реакционнодистилляционную колонну, имеющую шлем и куб, где температура шлема составляет от 150 до 200 С, а температура куба составляет от 240 до 260 С, и имеющую множество отстоящих друг от друга тарелок, создающих множество отдельно нагреваемых ступеней, при этом продукт реакции вводят в шлем или вблизи от шлема колонны при одновременном вводе водяного пара в куб или вблизи от куба колонны и с) извлечение найлона-6 из куба колонны. 2. Способ по п.1, в котором давление в реакционной зоне равно от 150 до 200 psia (от 1,03 до 1,38 мПа). 3. Способ по п.2, согласно которому с помощью клапана регулирования давления в реакционной зоне поддерживают более высокое давление, чем в реакционно-дистилляционной колонне. 4. Способ по п.3, в котором реакционнодистилляционная колонна работает под давлением, не превышающем атмосферное давление. 5. Способ по п.4, в котором реакционнодистилляционная колонна работает под давлением меньшим, чем 15 psia (0,10 мПа). 6. Способ по п.5, в котором поток водяного пара составляет по меньшей мере 30 мас.% от потока продукта реакции. 7. Способ по п.6, в котором каждая тарелка содержит множество перфораций, которые позволяют пару, содержащемуся в реакционнодистилляционной колонне, подниматься наверх от одной ступени на соседнюю ступень, и по меньшей мере одну переливную трубку, которая позволяет жидкости, содержащейся в реакционно-дистилляционной колонне, стекать вниз с одной ступени на соседнюю ступень.

МПК / Метки

МПК: C08G 69/16

Метки: способ, получения, найлона-6

Код ссылки

<a href="https://eas.patents.su/8-4901-sposob-polucheniya-najjlona-6.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения найлона-6</a>

Предыдущий патент: Металлоалюмофосфатное молекулярное сито с кубической морфологией кристаллов и способ превращения метанола в олефины с использованием этого сита

Следующий патент: Способ и устройство для приготовления радиофармацевтических препаратов для инъекций

Случайный патент: Автоматическая планетарная передача