Состав и способ обработки нефтяного потока

Номер патента: 4853

Опубликовано: 26.08.2004

Авторы: Грейнджер Нейл, Кокс Теренс, Скавелл Эдвард Джордж

Формула / Реферат

1. Состав для обработки нефтяного потока, включающий по меньшей мере одну присадку для нефти, растворенную в жидком носителе, включающем по меньшей мере одно соединение формулы (I)

(R2)p-Ph-(CH2)m-COO-(AO)n-R1 (I),

в которой R1 представляет собой C1-C10 алкилгруппу;

AO представляет собой алкиленоксигруппу, которая может варьироваться вдоль цепи (поли)алкиленокси;

n равно 0 или от 1 до 100;

m равно 0, 1 или 2 и

Ph представляет собой фенильную группу, которая может быть замещена группами (R2)p, в которых каждый из R2 независимо представляет собой C1-C4 алкил- или алкоксигруппу; а p равно 0, 1 или 2.

2. Состав по п.1, в котором R1 представляет собой C1-C6 алкилгруппу.

3. Состав по п.2, в котором R1 представляет C3-C5 разветвленную алкилгруппу.

4. Состав по п.1 или 2, в котором n равно 0, m равно 0, а p равно 0.

5. Состав по любому из пп.1-4, в котором жидкий носитель представляет собой или включает изопропилбензоат или 2-этилгексилбензоат.

6. Состав по любому из пп.1-5, в котором по меньшей мере одна присадка для нефти включает по меньшей мере один деэмульгирующий агент, и/или по меньшей мере один обессоливающий агент, и/или по меньшей мере один ингибитор коррозии.

7. Состав по любому из пп.1-6, в котором жидкий носитель включает по меньшей мере 50 мас.% соединения формулы (I) от общей массы жидкого носителя.

8. Состав по любому из пп.1-7, в котором присадка представляет собой по меньшей мере один деэмульгирующий агент, и/или по меньшей мере один обессоливающий агент, и/или по меньшей мере один ингибитор коррозии.

9. Состав по любому из пп.1-8, в котором концентрация присадки составляет от 15 до 90 мас.% состава.

10. Состав по п.9, в котором присадка включает по меньшей мере один деэмульгирующий агент в концентрации, составляющей от 15 до 85 мас.% состава.

11. Состав по п.9, в котором присадка включает по меньшей мере один обессоливающий агент в концентрации, составляющей от 15 до 85 мас.% состава.

12. Состав по п.9, в котором присадка включает по меньшей мере один ингибитор коррозии в концентрации, составляющей от 70 до 90 мас.% состава.

13. Способ обработки нефтяного потока, в котором по меньшей мере одну присадку к нефти, растворенную в жидком носителе, включающем по меньшей мере одно соединение формулы (I) по любому из пп.1-4, вводят в поток продуктов.

14. Способ по п.13, в котором присадка для нефти представляет собой один или несколько по меньшей мере из одного деэмульгирующего агента, и/или по меньшей мере одного обессоливающего агента, и/или по меньшей мере одного ингибитора коррозии.

15. Способ по п.13 или 14, в котором жидкий носитель представляет собой или включает изопропилбензоат.

16. Способ по любому из пп.13-15, в котором жидкий носитель включает по меньшей мере 50 мас.% соединения формулы (1) от общей массы жидкого носителя.

17. Способ по любому из пп.13-16, в котором присадка представляет собой деэмульгирующий агент, обессоливающий агент или ингибитор коррозии.

18. Способ по любому из пп.13-17, в котором концентрация присадки составляет от 15 до 90 мас.% состава.

19. Способ по п.18, в котором присадка включает по меньшей мере один деэмульгирующий агент в концентрации, составляющей от 15 до 85 мас.% состава.

20. Способ по п.18, в котором присадка включает по меньшей мере один обессоливающий агент в концентрации, составляющей от 15 до 85 мас.% состава.

21. Способ по п.18, в котором присадка включает по меньшей мере один ингибитор коррозии в концентрации, составляющей от 70 до 90 мас.% состава.

22. Способ по любому из пп.13-21, в котором концентрация присадки в нефти составляет от 1 до 300 частей на млн. мас.

23. Способ по п.22, в котором присадка включает по меньшей мере один деэмульгирующий агент, а концентрация присадки в нефти составляет от 5 до 150 частей на млн. мас.

24. Способ по п.22, в котором присадка включает по меньшей мере один обессоливающий агент, а концентрация присадки в нефти составляет от 2 до 100 частей на млн. мас.

25. Способ по п.22, в котором присадка включает по меньшей мере один ингибитор коррозии, а концентрация присадки в нефти составляет от 1 до 25 частей на млн. мас.

26. Композиция, представляющая собой раствор неионного поверхностно-активного вещества в растворителе, представляющем собой или включающем по меньшей мере одно соединение формулы (I) по любому из пп.1-4.

Текст

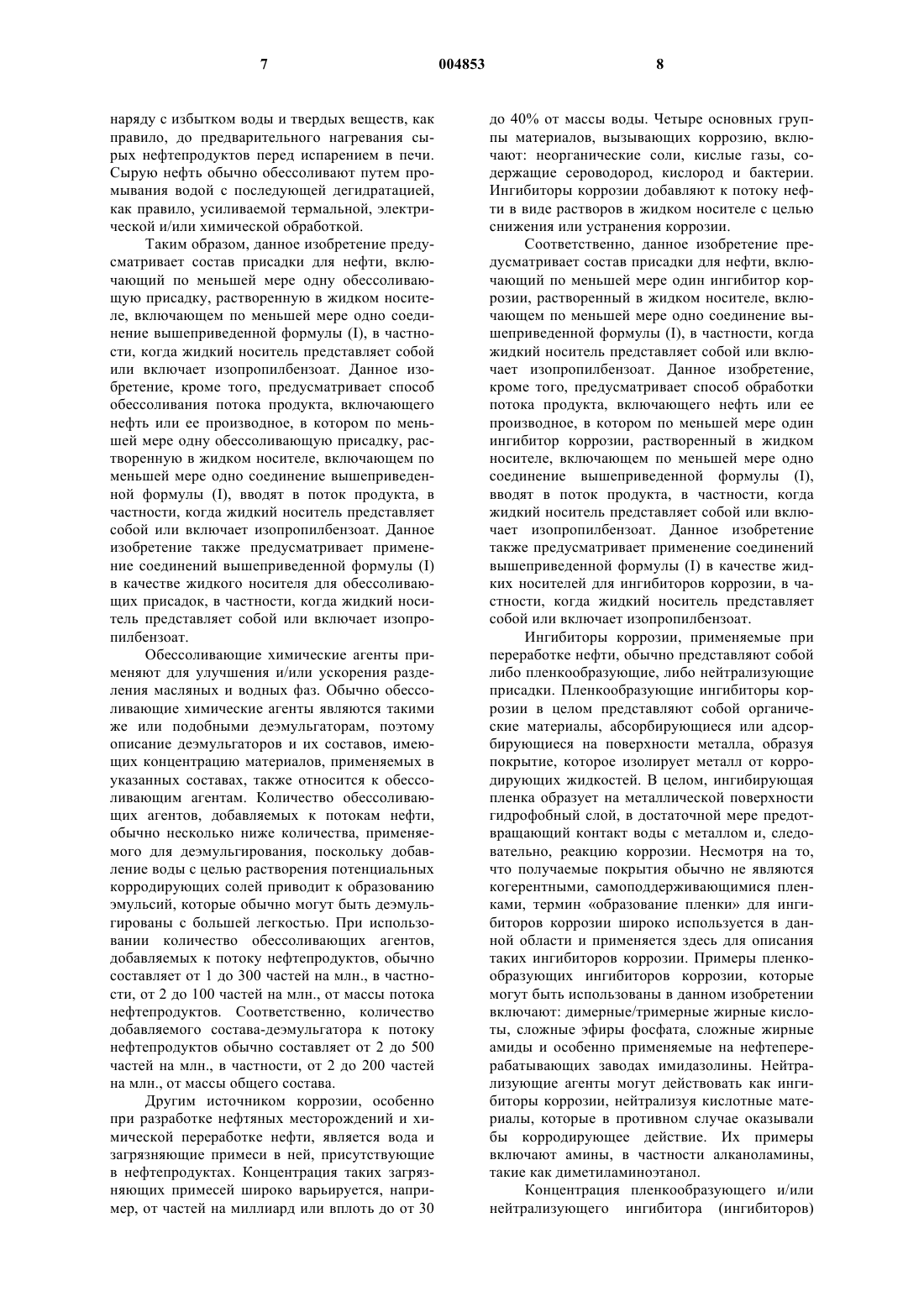

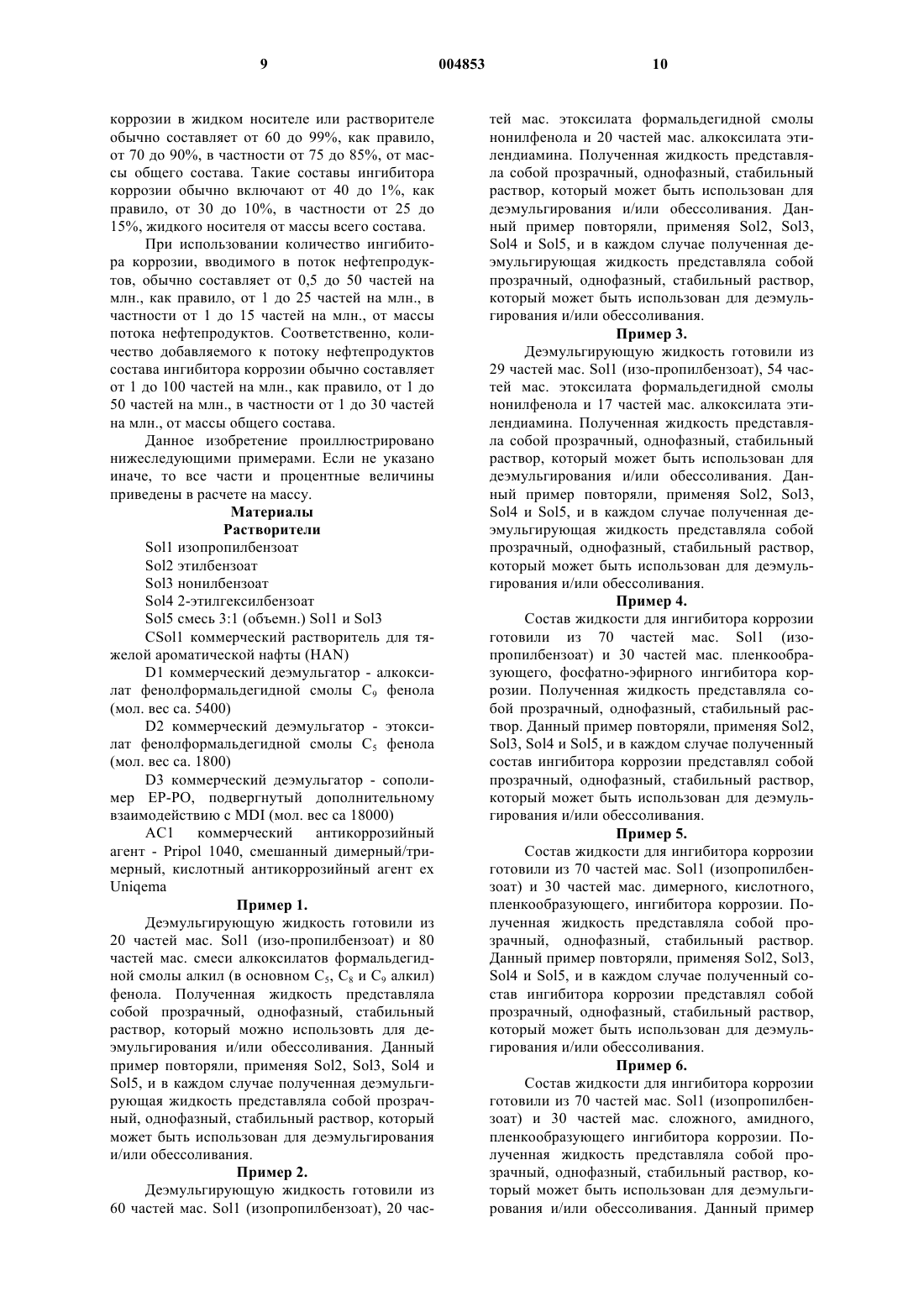

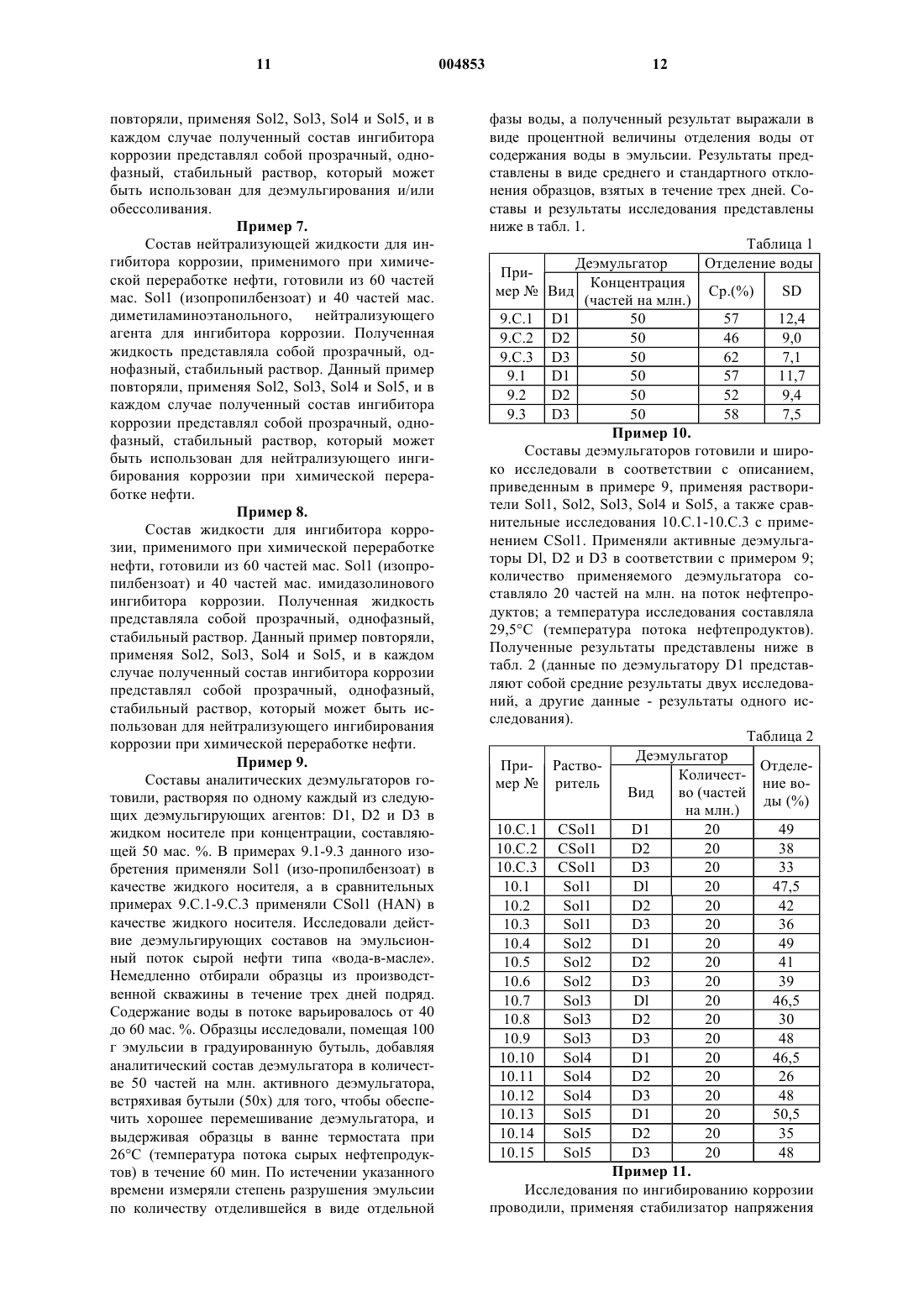

1 Данное изобретение относится к составам присадок для получения нефти, нефтепродуктов и особенно к таким составам, в которых активный компонент растворен в жидком носителе, в частности, когда жидкий носитель представляет собой сложный эфир ароматической кислоты, а также к применению таких составов при получении и переработке нефти, включая ее очистку. Присадки часто применяют в нефти для получения особых результатов во время переработки, либо для придания особых свойств нефти. Обычно присадки готовят в виде растворов в подходящем жидком носителе, как правило,представляющем собой тяжелую ароматическую нафту (HAN - смесь главным образом С 9 и С 10 ароматических углеводородов - преимущественно триметилбензолов, диэтилбензолов и диметилэтилбензолов). HAN является очень эффективным, легко- и широкодоступным растворителем. Требования, предъявляемые к охране окружающей среды, диктуют необходимость снижения количества летучих ароматических соединений, применяемых в промышленном производстве, однако до сих пор не было найдено подходящего заменителя для HAN. Настоящее изобретение основано на открытии, заключающемся в том, что некоторые сложные эфиры ароматических карбоновых кислот, в частности, бензойной кислоты, являются очень эффективными растворителями, наносящими гораздо меньший вред окружающей среде, чем HAN, которые могут быть использованы в качестве растворителей для нефтяных присадок, особенно присадок для сырых нефтепродуктов и используемых при химической переработке нефти. Соответственно, под термином нефть в данном описании подразумеваются сырые нефтепродукты и продукты химической и подобной ей переработки нефти, подвергаемые дальнейшей переработке, а словосочетания присадка для нефти и состав присадки для нефти и подобные им словосочетания имеют соответствующее значение. Соответственно, настоящее изобретение предусматривает состав присадки для нефти,включающий по меньшей мере одну присадку для нефти, растворенную в жидком носителе,включающем по меньшей мере одно соединение формулы (I)R1 представляет собой C1-С 10 алкилгруппу,в частности, разветвленную алкилгруппу, более предпочтительно C1-С 6 алкилгруппу, наиболее предпочтительно С 3-С 5 разветвленную алкилгруппу; АО представляет собой алкиленоксигруппу, в частности, этиленокси- или пропиленоксигруппу, и может варьироваться вдоль цепи (поли)алкиленокси;Ph представляет собой фенильную группу,которая может быть замещена группами (R2)p, в которых каждый из R2 независимо представляет собой С 1-С 4 алкил- или алкоксигруппу; а р равно 0, 1 или 2, предпочтительно 0. Данное изобретение предусматривает способ обработки сырой нефти или потока переработанной нефти, включающего нефть или ее производное, в котором по меньшей мере одну присадку для нефти, растворенную в жидком носителе, включающем по меньшей мере одно соединение вышеприведенной формулы (I),вводят в поток продукта. Данное изобретение,кроме того, включает применение соединений вышеприведенной формулы (I) в качестве жидких носителей для присадок к нефти. Как описано ниже, жидкий носитель, предпочтительно,представляет собой изопропилбензоат либо включает указанное соединение. В частности, присадка для нефти включает по меньшей мере один деэмульгирующий агент,и/или по меньшей мере один обессоливающий агент; и/или по меньшей мере один ингибитор коррозии. Соответственно, данное изобретение предусматривает состав присадки для нефти,включающий один или несколько из по меньшей мере одного деэмульгирующего агента, и/или по меньшей мере одного обессоливающего агента; и/или по меньшей мере одного ингибитора коррозии, растворенного в жидком носителе, включающем по меньшей мере одно соединение вышеприведенной формулы (I), в частности, когда жидкий носитель представляет собой изопропилбензоат или включает указанное соединение. Данное изобретение также предусматривает способ обработки потока продукта, включающего нефть или ее производное, в котором один или несколько из по меньшей мере одного деэмульгирующего агента, и/или по меньшей мере одного обессоливающего агента; и/или по меньшей мере одного ингибитора коррозии, растворенного в жидком носителе, включающем по меньшей мере одно соединение вышеприведенной формулы (I), в частности, когда жидкий носитель представляет собой изопропилбензоат или включает указанное соединение, вводят в поток продукта. Многие присадки для нефти, применяемые в составах в соответствии с данным изобретением, представляют собой неионные поверхностно-активные вещества, и данное изобретение соответственно включает (по меньшей мере одно) соединение формулы (I) с растворенным в нем по меньшей мере одним неионным поверхностно-активным веществом. В соединении формулы (I), применяемом в данном изобретении, R1, предпочтительно,представляет собой разветвленную алкильную группу, в частности, С 3-C8 разветвленную, такую как С 3-С 5 вторичную, алкильную группу,например, он представляет собой изопропил 3 2-этилгексилгруппу, при этом разветвление снижает легкость, с которой может быть гидролизован сложный эфир. В этом отношении особенно применимы сложные эфиры со вторичными спиртами, когда R1, предпочтительно,представляет собой С 3-С 5 вторичную алкилгруппу, и, особенно предпочтительно, изопропилгруппу. Несмотря на то, что карбоновая кислота в сложном эфире может представлять собой дигидрокоричную или фенилуксусную кислоту, она предпочтительно представляет собой бензойную кислоту, т.е. предпочтительно m равно 0. Подобным образом, несмотря на то что фенильное кольцо кислоты может быть замещенным, желательно, чтобы оно не было замещенным, т.е. предпочтительно р равно 0. Сложные эфиры, применяемые в соответствии с данным изобретением, могут включать цепь (поли)алкиленокси, (АО)n в формуле (I),между карбоксильной группой и группой R1. При ее наличии цепь (поли)алкиленокси предпочтительно представляет собой цепь (поли)этиленокси, (поли)пропиленокси или цепь,включающую остатки как этиленокси, так и пропиленокси. В целом, включение такой цепи в сложный эфир нежелательно, т.е. предпочтительно n равно 0. Сложные эфиры формулы (I), которые могут быть использованы в данном изобретении,включают этилбензоат, пропилбензоат, изопропилбензоат, втор-бутилбензоат, изобутилбензоат, трет-бутилбензоат, 2-этилгексилбензоат и нонилбензоат. Среди указанных соединений особенно применимым сложным эфиром является изопропилбензоат, и данное изобретение конкретно предусматривает состав, особенно состав одной из вышеуказанных присадок, в которой по меньшей мере одна присадка для нефти растворена в изопропилбензоате в качестве жидкого носителя. Изопропилбензоат обладает сочетанием свойств, которые делают его исключительно полезным в роли жидкого носителя. В виде чистого материала он имеет широкий жидкостной интервал с высокой температурой кипения (ВР са 219 С) и остается жидким при температуре, ниже обычно ожидаемой температуры окружающей среды (температура замерзания -60 С); он имеет температуру вспышки (са 99 С) , позволяющую считать его невоспламеняемым, и в обычных условиях применения имеет низкое давление пара; он имеет плотность, подобную плотности воды (1,008 кг.л-1 при 25 С); и низкую вязкость (2,32 cSt при 25 С; измеряемую способом с применением Uобразной трубки, эквивалентную 2,34 mPa.s). Жидкий носитель, применяемый в составах в соответствии с данным изобретением,предпочтительно, целиком представляет собой одно или несколько соединений формулы (I). Однако при желании они могут быть смешаны с другими растворителями или жидкими носителями. Примеры таких жидких носителей вклю 004853 4 чают тетрамер пропилена и этиллактат. Несмотря на возможность включения HAN, нежелательно, чтобы HAN или другой жидкий носитель, или растворитель, включающий существенное количество ароматических углеводородов, был использован в качестве основного компонента какого-либо из таких смешанных,жидких носителей из-за их вредного воздействия на окружающую среду. При использовании смесей соединения формулы (I) обычно присутствуют в количестве, составляющем по меньшей мере 40%, как правило, по меньшей мере 50%, желательно по меньшей мере 60%, особенно по меньшей мере 75% от массы всего используемого жидкого носителя. При их наличии других компонентов жидких носителей или растворителей, они, предпочтительно, применяются в количестве, составляющем от 1 до 40%,более предпочтительно, от 2 до 25%, и, наиболее предпочтительно, от 5 до 15% от массы всего используемого жидкого носителя. Присадки к нефти представляют собой материалы, добавляемые к нефтяным материалам,в частности, к сырым нефтепродуктам и переработанными потокам нефти, для получения особых результатов, таких как деэмульгирование,обессоливание и антикоррозийность. В более широком смысле, количество присадки к нефти,включенное в состав, обычно составляет от 10 до 99%, как правило, от 15 до 90%, в частности,от 25 до 85%, от массы состава. В целом, количество присадки, добавляемой к нефти, составляет от 0,5 до 1000 частей на млн., как правило,от 1 до 300 частей на млн., от массы обрабатываемой нефти. Соответственно, количество состава присадки, добавляемой к нефти, предпочтительно, составляет от 1 до 1000 частей на млн., более предпочтительно, от 1 до 300 частей на млн., от массы обрабатываемой нефти. В пределах указанных общих интервалов количество конкретных присадок может варьироваться в соответствии с нижеприведенным описанием. Как вкратце упомянуто выше, ряд присадок для сырых нефтепродуктов или химически перерабатываемой нефти может быть включен в составы в соответствии с данным изобретением. Основной функцией присадки является обеспечение конкретной активности, необходимой для состава при его применении на практике. Примеры присадок, которые могут быть использованы в составах в соответствии с данным изобретением, подробнее описаны ниже. Эмульсии во время производства нефти образуются в результате воздействия на смеси нефтяных и водных фаз усилий высокого сдвига. Обычно данные эмульсии представляют собой эмульсии типа вода-в-масле с каплями воды, стабилизированными природными межпространственно активными материалами, такими как асфальтены, нафтеновые кислоты и порфирины. Присутствие подобных материалов создает сопротивление коалесценции, что за 5 трудняет разделение нефтяных и водных фаз. Таким образом, желательно разрушить данные эмульсии, и обычно для ускорения разрушения эмульсий добавляют химические вещества, называемые деэмульгаторами или разрушителями эмульсий. Желательно, а зачастую необходимо деэмульгировать (и обессоливать) сырые нефтепродукты на производственном участке по следующим техническим причинам: получение за счет деэмульгирования продукта с более низкой вязкостью, что облегчает его транспортировку; удаление воды, что является выгодным,благодаря экономии энергии; и снижение количества коррозийных материалов, находящихся в контакте с производственным оборудованием. Кроме того, деэмульгирование приносит экономическую выгоду: снижение технических требований к основным твердым осадкам и содержанию воды в сырой нефти при ее покупке; и высокое содержание воды в сырой нефти обуславливается более низкой ценой. Деэмульгаторы обычно представляют собой растворы поверхностно-активных материалов в жидком носителе. Соответственно, данное изобретение предусматривает состав деэмульгирующей присадки для нефти, особенно для сырых нефтепродуктов, включающий по меньшей мере одну деэмульгирующую присадку, растворенную в жидком носителе, включающем по меньшей мере одно соединение вышеприведенной формулы (I), в частности, когда жидкий носитель представляет собой изопропилбензоат или включает его в свой состав. Данное изобретение далее предусматривает способ деэмульгирования потока продукта,особенно потока сырых нефтепродуктов, включающего нефть или ее производное, особенно сырые нефтепродукты, в котором по меньшей мере одну деэмульгирующую присадку, растворенную в жидком носителе, включающем по меньшей мере одно соединение вышеприведенной формулы (I), вводят в поток продукта, в частности, когда жидкий носитель представляет собой изопропилбензоат или включает его в свой состав. Данное изобретение также предусматривает применение соединений вышеуказанной формулы (I) в качестве жидких носителей для деэмульгирующих присадок к нефти, особенно для деэмульгаторов сырых нефтепродуктов, в частности, когда жидкий носитель представляет собой изопропилбензоат или включает его в свой состав. Обычные деэмульгирующие материалы обладают свойствами поверхностно-активных веществ и их примеры включают алкоксилаты формальдегидной смолы алкилфенола и ЕО/РО, 004853 6 блок- или статические сополимеры, которые обычно имеют молекулярную массу, составляющую от 1000 до 5000; подвергнутые дополнительному взаимодействию ЕО/РО блоксополимеры, особенно подвергнутые дополнительному взаимодействию с изоцианатными материалами,такими как[4,4'метиленбис(фенилизоцианат)] и полиамин, в частности, алкилен, особенно этилен, диамин,алкоксилаты, которые обычно имеют молекулярную массу, составляющую от 10000 до 100000; и полиол, особенно глицерин, алкоксилаты, которые могут иметь широкий диапазон молекулярной массы, составляющий от 1000 до 20000 и выше. Деэмульгаторы с молекулярной массой ниже 5000 обычно обеспечивают деэмульгирование, повышая уровень коалесценции капель воды, а деэмульгаторы с молекулярной массой выше 5000 обычно обеспечивают деэмульгирование, повышая флоккуляцию капель воды, особенно небольших капель воды. Обычно применяют сочетание двух и более,например, до семи деэмульгаторов, соответствующих условиям в потоке нефтепродуктов,например, сочетание агентов, улучшающих коалесценцию и флоккуляцию. Концентрация деэмульгирующих компонентов в жидком носителе или растворителе обычно составляет от 10 до 90%, как правило,от 15 до 85%, в частности, от 25 до 80%, от массы общего состава. Соответственно, деэмульгирующие составы согласно данному изобретению обычно включают от 90 до 10%, как правило, от 85 до 15%, в частности, от 75 до 20% жидкого носителя, от массы общего состава. На практике количество деэмульгатора, введенного в поток нефтепродуктов, обычно составляет от 1 до 500 частей на млн., в частности, от 5 до 150 частей на млн., от массы потока нефтепродуктов. Соответственно, пропорция добавления состава деэмульгатора к потоку нефтепродуктов обычно составляет от 5 до 1000 частей на млн.,в частности от 10 до 300 частей на млн., от массы общего состава. При работе с потоками нефтепродуктов хорошо известно, что коррозия может наносить большой вред, особенно при химической переработке нефти; коррозия в самом деле вызывает наибольшие расходы в процессе обеспечения химической переработки нефти. Одной из причин коррозии являются водорастворимые неорганические соли, естественным образом присутствующие в сырых нефтепродуктах. Данные загрязняющие примеси включают хлориды кальция, магния и натрия. При температуре в печи хлориды кальция и магния могут быть гидролизованы, образуя газообразный хлористый водород, который в присутствии остаточной воды и технологического пара может привести к образованию высококорродирующей среды. Для удаления большей части таких солей применяют обессоливающие агенты, обычно 7 наряду с избытком воды и твердых веществ, как правило, до предварительного нагревания сырых нефтепродуктов перед испарением в печи. Сырую нефть обычно обессоливают путем промывания водой с последующей дегидратацией,как правило, усиливаемой термальной, электрической и/или химической обработкой. Таким образом, данное изобретение предусматривает состав присадки для нефти, включающий по меньшей мере одну обессоливающую присадку, растворенную в жидком носителе, включающем по меньшей мере одно соединение вышеприведенной формулы (I), в частности, когда жидкий носитель представляет собой или включает изопропилбензоат. Данное изобретение, кроме того, предусматривает способ обессоливания потока продукта, включающего нефть или ее производное, в котором по меньшей мере одну обессоливающую присадку, растворенную в жидком носителе, включающем по меньшей мере одно соединение вышеприведенной формулы (I), вводят в поток продукта, в частности, когда жидкий носитель представляет собой или включает изопропилбензоат. Данное изобретение также предусматривает применение соединений вышеприведенной формулы (I) в качестве жидкого носителя для обессоливающих присадок, в частности, когда жидкий носитель представляет собой или включает изопропилбензоат. Обессоливающие химические агенты применяют для улучшения и/или ускорения разделения масляных и водных фаз. Обычно обессоливающие химические агенты являются такими же или подобными деэмульгаторам, поэтому описание деэмульгаторов и их составов, имеющих концентрацию материалов, применяемых в указанных составах, также относится к обессоливающим агентам. Количество обессоливающих агентов, добавляемых к потокам нефти,обычно несколько ниже количества, применяемого для деэмульгирования, поскольку добавление воды с целью растворения потенциальных корродирующих солей приводит к образованию эмульсий, которые обычно могут быть деэмульгированы с большей легкостью. При использовании количество обессоливающих агентов,добавляемых к потоку нефтепродуктов, обычно составляет от 1 до 300 частей на млн., в частности, от 2 до 100 частей на млн., от массы потока нефтепродуктов. Соответственно, количество добавляемого состава-деэмульгатора к потоку нефтепродуктов обычно составляет от 2 до 500 частей на млн., в частности, от 2 до 200 частей на млн., от массы общего состава. Другим источником коррозии, особенно при разработке нефтяных месторождений и химической переработке нефти, является вода и загрязняющие примеси в ней, присутствующие в нефтепродуктах. Концентрация таких загрязняющих примесей широко варьируется, например, от частей на миллиард или вплоть до от 30 8 до 40% от массы воды. Четыре основных группы материалов, вызывающих коррозию, включают: неорганические соли, кислые газы, содержащие сероводород, кислород и бактерии. Ингибиторы коррозии добавляют к потоку нефти в виде растворов в жидком носителе с целью снижения или устранения коррозии. Соответственно, данное изобретение предусматривает состав присадки для нефти, включающий по меньшей мере один ингибитор коррозии, растворенный в жидком носителе, включающем по меньшей мере одно соединение вышеприведенной формулы (I), в частности, когда жидкий носитель представляет собой или включает изопропилбензоат. Данное изобретение,кроме того, предусматривает способ обработки потока продукта, включающего нефть или ее производное, в котором по меньшей мере один ингибитор коррозии, растворенный в жидком носителе, включающем по меньшей мере одно соединение вышеприведенной формулы (I),вводят в поток продукта, в частности, когда жидкий носитель представляет собой или включает изопропилбензоат. Данное изобретение также предусматривает применение соединений вышеприведенной формулы (I) в качестве жидких носителей для ингибиторов коррозии, в частности, когда жидкий носитель представляет собой или включает изопропилбензоат. Ингибиторы коррозии, применяемые при переработке нефти, обычно представляют собой либо пленкообразующие, либо нейтрализующие присадки. Пленкообразующие ингибиторы коррозии в целом представляют собой органические материалы, абсорбирующиеся или адсорбирующиеся на поверхности металла, образуя покрытие, которое изолирует металл от корродирующих жидкостей. В целом, ингибирующая пленка образует на металлической поверхности гидрофобный слой, в достаточной мере предотвращающий контакт воды с металлом и, следовательно, реакцию коррозии. Несмотря на то,что получаемые покрытия обычно не являются когерентными, самоподдерживающимися пленками, термин образование пленки для ингибиторов коррозии широко используется в данной области и применяется здесь для описания таких ингибиторов коррозии. Примеры пленкообразующих ингибиторов коррозии, которые могут быть использованы в данном изобретении включают: димерные/тримерные жирные кислоты, сложные эфиры фосфата, сложные жирные амиды и особенно применяемые на нефтеперерабатывающих заводах имидазолины. Нейтрализующие агенты могут действовать как ингибиторы коррозии, нейтрализуя кислотные материалы, которые в противном случае оказывали бы корродирующее действие. Их примеры включают амины, в частности алканоламины,такие как диметиламиноэтанол. Концентрация пленкообразующего и/или нейтрализующего ингибитора (ингибиторов) 9 коррозии в жидком носителе или растворителе обычно составляет от 60 до 99%, как правило,от 70 до 90%, в частности от 75 до 85%, от массы общего состава. Такие составы ингибитора коррозии обычно включают от 40 до 1%, как правило, от 30 до 10%, в частности от 25 до 15%, жидкого носителя от массы всего состава. При использовании количество ингибитора коррозии, вводимого в поток нефтепродуктов, обычно составляет от 0,5 до 50 частей на млн., как правило, от 1 до 25 частей на млн., в частности от 1 до 15 частей на млн., от массы потока нефтепродуктов. Соответственно, количество добавляемого к потоку нефтепродуктов состава ингибитора коррозии обычно составляет от 1 до 100 частей на млн., как правило, от 1 до 50 частей на млн., в частности от 1 до 30 частей на млн., от массы общего состава. Данное изобретение проиллюстрировано нижеследующими примерами. Если не указано иначе, то все части и процентные величины приведены в расчете на массу. Материалы РастворителиCSol1 коммерческий растворитель для тяжелой ароматической нафты (HAN)D1 коммерческий деэмульгатор - алкоксилат фенолформальдегидной смолы С 9 фенолаD2 коммерческий деэмульгатор - этоксилат фенолформальдегидной смолы C5 фенолаD3 коммерческий деэмульгатор - сополимер ЕР-РО, подвергнутый дополнительному взаимодействию с MDI (мол. вес са 18000) АС 1 коммерческий антикоррозийный агент - Pripol 1040, смешанный димерный/тримерный, кислотный антикоррозийный агент ехUniqema Пример 1. Деэмульгирующую жидкость готовили из 20 частей мас. Sol1 (изо-пропилбензоат) и 80 частей маc. смеси алкоксилатов формальдегидной смолы алкил (в основном С 5, C8 и C9 алкил) фенола. Полученная жидкость представляла собой прозрачный, однофазный, стабильный раствор, который можно использовть для деэмульгирования и/или обессоливания. Данный пример повторяли, применяя Sol2, Sol3, Sol4 иSol5, и в каждом случае полученная деэмульгирующая жидкость представляла собой прозрачный, однофазный, стабильный раствор, который может быть использован для деэмульгирования и/или обессоливания. Пример 2. Деэмульгирующую жидкость готовили из 60 частей мас. Sol1 (изопропилбензоат), 20 час 004853 10 тей мас. этоксилата формальдегидной смолы нонилфенола и 20 частей мас. алкоксилата этилендиамина. Полученная жидкость представляла собой прозрачный, однофазный, стабильный раствор, который может быть использован для деэмульгирования и/или обессоливания. Данный пример повторяли, применяя Sol2, Sol3,Sol4 и Sol5, и в каждом случае полученная деэмульгирующая жидкость представляла собой прозрачный, однофазный, стабильный раствор,который может быть использован для деэмульгирования и/или обессоливания. Пример 3. Деэмульгирующую жидкость готовили из 29 частей маc. Sol1 (изо-пропилбензоат), 54 частей мас. этоксилата формальдегидной смолы нонилфенола и 17 частей мас. алкоксилата этилендиамина. Полученная жидкость представляла собой прозрачный, однофазный, стабильный раствор, который может быть использован для деэмульгирования и/или обессоливания. Данный пример повторяли, применяя Sol2, Sol3,Sol4 и Sol5, и в каждом случае полученная деэмульгирующая жидкость представляла собой прозрачный, однофазный, стабильный раствор,который может быть использован для деэмульгирования и/или обессоливания. Пример 4. Состав жидкости для ингибитора коррозии готовили из 70 частей мас. Sol1 (изопропилбензоат) и 30 частей мас. пленкообразующего, фосфатно-эфирного ингибитора коррозии. Полученная жидкость представляла собой прозрачный, однофазный, стабильный раствор. Данный пример повторяли, применяя Sol2,Sol3, Sol4 и Sol5, и в каждом случае полученный состав ингибитора коррозии представлял собой прозрачный, однофазный, стабильный раствор,который может быть использован для деэмульгирования и/или обессоливания. Пример 5. Состав жидкости для ингибитора коррозии готовили из 70 частей мас. Sol1 (изопропилбензоат) и 30 частей мас. димерного, кислотного,пленкообразующего, ингибитора коррозии. Полученная жидкость представляла собой прозрачный, однофазный, стабильный раствор. Данный пример повторяли, применяя Sol2, Sol3,Sol4 и Sol5, и в каждом случае полученный состав ингибитора коррозии представлял собой прозрачный, однофазный, стабильный раствор,который может быть использован для деэмульгирования и/или обессоливания. Пример 6. Состав жидкости для ингибитора коррозии готовили из 70 частей мас. Sol1 (изопропилбензоат) и 30 частей мас. сложного, амидного,пленкообразующего ингибитора коррозии. Полученная жидкость представляла собой прозрачный, однофазный, стабильный раствор, который может быть использован для деэмульгирования и/или обессоливания. Данный пример 11 повторяли, применяя Sol2, Sol3, Sol4 и Sol5, и в каждом случае полученный состав ингибитора коррозии представлял собой прозрачный, однофазный, стабильный раствор, который может быть использован для деэмульгирования и/или обессоливания. Пример 7. Состав нейтрализующей жидкости для ингибитора коррозии, применимого при химической переработке нефти, готовили из 60 частей мас. Sol1 (изопропилбензоат) и 40 частей мас. диметиламиноэтанольного, нейтрализующего агента для ингибитора коррозии. Полученная жидкость представляла собой прозрачный, однофазный, стабильный раствор. Данный пример повторяли, применяя Sol2, Sol3, Sol4 и Sol5, и в каждом случае полученный состав ингибитора коррозии представлял собой прозрачный, однофазный, стабильный раствор, который может быть использован для нейтрализующего ингибирования коррозии при химической переработке нефти. Пример 8. Состав жидкости для ингибитора коррозии, применимого при химической переработке нефти, готовили из 60 частей мас. Sol1 (изопропилбензоат) и 40 частей мас. имидазолинового ингибитора коррозии. Полученная жидкость представляла собой прозрачный, однофазный,стабильный раствор. Данный пример повторяли,применяя Sol2, Sol3, Sol4 и Sol5, и в каждом случае полученный состав ингибитора коррозии представлял собой прозрачный, однофазный,стабильный раствор, который может быть использован для нейтрализующего ингибирования коррозии при химической переработке нефти. Пример 9. Составы аналитических деэмульгаторов готовили, растворяя по одному каждый из следующих деэмульгирующих агентов: D1, D2 и D3 в жидком носителе при концентрации, составляющей 50 мас. %. В примерах 9.1-9.3 данного изобретения применяли Sol1 (изо-пропилбензоат) в качестве жидкого носителя, а в сравнительных примерах 9.С.1-9.С.3 применяли CSol1 (HAN) в качестве жидкого носителя. Исследовали действие деэмульгирующих составов на эмульсионный поток сырой нефти типа вода-в-масле. Немедленно отбирали образцы из производственной скважины в течение трех дней подряд. Содержание воды в потоке варьировалось от 40 до 60 мас. %. Образцы исследовали, помещая 100 г эмульсии в градуированную бутыль, добавляя аналитический состав деэмульгатора в количестве 50 частей на млн. активного деэмульгатора,встряхивая бутыли (50 х) для того, чтобы обеспечить хорошее перемешивание деэмульгатора, и выдерживая образцы в ванне термостата при 26 С (температура потока сырых нефтепродуктов) в течение 60 мин. По истечении указанного времени измеряли степень разрушения эмульсии по количеству отделившейся в виде отдельной 12 фазы воды, а полученный результат выражали в виде процентной величины отделения воды от содержания воды в эмульсии. Результаты представлены в виде среднего и стандартного отклонения образцов, взятых в течение трех дней. Составы и результаты исследования представлены ниже в табл. 1. Таблица 1 Деэмульгатор Отделение воды ПриКонцентрация мерВид Ср.(%)D3 50 58 7,5 Пример 10. Составы деэмульгаторов готовили и широко исследовали в соответствии с описанием,приведенным в примере 9, применяя растворители Sol1, Sol2, Sol3, Sol4 и Sol5, а также сравнительные исследования 10.С.1-10.С.3 с применением CSol1. Применяли активные деэмульгаторы Dl, D2 и D3 в соответствии с примером 9; количество применяемого деэмульгатора составляло 20 частей на млн. на поток нефтепродуктов; а температура исследования составляла 29,5 С (температура потока нефтепродуктов). Полученные результаты представлены ниже в табл. 2 (данные по деэмульгатору D1 представляют собой средние результаты двух исследований, а другие данные - результаты одного исследования). Таблица 2 Деэмульгатор При- РаствоОтделеКоличестмерритель ние воВид во (частей ды (%) на млн.) 10.С.1 CSol1D3 20 48 Пример 11. Исследования по ингибированию коррозии проводили, применяя стабилизатор напряжения(мягкая сталь) образец для испытаний размещен на вращающемся цилиндрическом электроде,погруженном в солевой раствор, содержащийся в стеклянной колбе, и поддерживается при постоянном напряжении относительно электрода для сравнения, а ток, вырабатываемый коррозией металлической поверхности, измеряется и доводится при помощи прибора до стандартной величины уровня коррозии мм.год-1. Перед исследованием образцы для испытаний (хранившиеся в дессикаторе) тщательно взвешивали. Цилиндрический электрод оборачивали алюминиевой фольгой для того, чтобы обеспечить хороший электрический контакт, и образец для испытаний осторожно размещали на электроде. Данный образец для испытаний затем промывали изопропанолом, деионизированной водой, погружали в 15% соляную кислоту на 30 с, после чего тщательно промывали в деионизированной воде. Для исследования 800 мл раствора рассола(1,65 М NaCl, 0,021 М СаСl2.2 Н 2 О и 0,009 М МgСl2.6 Н 2 О в деионизированной воде) помещали в стеклянную колбу, в которую затем погружали углеродные электроды. Перед началом исследования солевой раствор продували в течение 40 мин газообразным азотом для удаления растворенного кислорода. Поток азота перекрывали, при этом образец для исследований,размещенный на вращающемся цилиндрическом электроде, погружали в солевой раствор, а все сочленения соединяли с электронной частью стабилизатора напряжения. Затем сравнительный электрод из каломеля помещали в колбу как можно ближе к образцу (для получения более достоверных измерений). Поток азота вновь открывали и цилиндрический электрод с образцом для испытаний вращали со скоростью 6000 об./мин (100 Гц) в течение 1 ч для получения базовой величины коррозии (при отсутствии антикоррозийного агента), добавляли исследуемый антикоррозийный агент и исследование продолжали, вращая электрод со скоростью 6000 об./мин, 4000 об./мин (67 Гц), 2000 об./мин(33 Гц) в течение 1 ч, а затем в течение 2 ч со скоростью 4000 об./мин и 2 ч со скоростью 6000 об./мин, при этом измерения делали в конце каждого периода времени (поток газа выключали на 10 мин перед и во время фактических измерений). Количество применяемого исследуемого агента составляло 25 частей на млн. (масса/объем) от активного антикоррозийного агента. Исследуемый материал в примере (пример 11) представлял собой раствор 75 мас.% антикоррозийного агента АС 1 в 25 мас.% растворителя Sol1. Для сравнения (11 С) применяли чистый антикоррозийный агент. С целью облегчения добавления небольшого количества аналитического материала в систему для исследований материал из примера 11 еще больше разбавляли (до 35 мас.% активный) изо 004853 14 пропанолом. Прибор показал уровень коррозии(CR) в миллидюймах в год (mpy) (1 mру = .0254 мм.год-1), и результаты в приводимой ниже таблице представлены в данном виде и в виде процентной величины эффективности защиты (РЕ),определяемой следующим образом: Приведенные данные показывают, что состав, включающий растворитель из изопропилбензоата остается эффективным, обеспечивая антикоррозийное действие в условиях исследования. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Состав для обработки нефтяного потока,включающий по меньшей мере одну присадку для нефти, растворенную в жидком носителе,включающем по меньшей мере одно соединение формулы (I)R1 представляет собой C1-С 10 алкилгруппу; АО представляет собой алкиленоксигруппу, которая может варьироваться вдоль цепиPh представляет собой фенильную группу,которая может быть замещена группами (R2)p, в которых каждый из R2 независимо представляет собой C1-C4 алкил- или алкоксигруппу; а р равно 0, 1 или 2. 2. Состав по п.1, в котором R1 представляет собой C1-C6 алкилгруппу. 3. Состав по п.2, в котором R1 представляет С 3-С 5 разветвленную алкилгруппу. 4. Состав по п.1 или 2, в котором n равно 0,m равно 0, а р равно 0. 5. Состав по любому из пп.1-4, в котором жидкий носитель представляет собой или включает изо-пропилбензоат или 2-этилгексилбензоат. 6. Состав по любому из пп.1-5, в котором по меньшей мере одна присадка для нефти включает по меньшей мере один деэмульгирующий агент, и/или по меньшей мере один обессоливающий агент, и/или по меньшей мере один ингибитор коррозии. 7. Состав по любому из пп.1-6, в котором жидкий носитель включает по меньшей мере 50 мас.% соединения формулы (I) от общей массы жидкого носителя. 8. Состав по любому из пп.1-7, в котором присадка представляет собой по меньшей мере один деэмульгирующий агент, и/или по меньшей мере один обессоливающий агент, и/или по меньшей мере один ингибитор коррозии. 9. Состав по любому из пп.1-8, в котором концентрация присадки составляет от 15 до 90 мас.% состава. 10. Состав по п.9, в котором присадка включает по меньшей мере один деэмульгирующий агент в концентрации, составляющей от 15 до 85 мас.% состава. 11. Состав по п.9, в котором присадка включает по меньшей мере один обессоливающий агент в концентрации, составляющей от 15 до 85 мас.% состава. 12. Состав по п.9, в котором присадка включает по меньшей мере один ингибитор коррозии в концентрации, составляющей от 70 до 90 мас.% состава. 13. Способ обработки нефтяного потока, в котором по меньшей мере одну присадку к нефти, растворенную в жидком носителе, включающем по меньшей мере одно соединение формулы (I) по любому из пп.1-4, вводят в поток продуктов. 14. Способ по п.13, в котором присадка для нефти представляет собой один или несколько из по меньшей мере одного деэмульгирующего агента и/или по меньшей мере одного обессоливающего агента; и/или, по меньшей мере одного ингибитора коррозии. 15. Способ по п.13 или 14, в котором жидкий носитель представляет собой или включает изопропилбензоат. 16. Способ по любому из пп.13-15, в котором жидкий носитель включает по меньшей 16 мере 50 мас.% соединения формулы (1) от общей массы жидкого носителя. 17. Способ по любому из пп.13-16, в котором присадка представляет собой деэмульгирующий агент, обессоливающий агент или ингибитор коррозии. 18. Способ по любому из пп.13-17, в котором концентрация присадки составляет от 15 до 90 мас.% состава. 19. Способ по п.18, в котором присадка включает по меньшей мере один деэмульгирующий агент в концентрации, составляющей от 15 до 85 мас.% состава. 20. Способ по п.18, в котором присадка включает по меньшей мере один обессоливающий агент в концентрации, составляющей от 15 до 85 мас.% состава. 21. Способ по п.18, в котором присадка включает по меньшей мере один ингибитор коррозии в концентрации, составляющей от 70 до 90 мас.% состава. 22. Способ по любому из пп.13-21, в котором концентрация присадки в нефти составляет от 1 до 300 частей на млн. мас. 23. Способ по п.22, в котором присадка включает по меньшей мере один деэмульгирующий агент, а концентрация присадки в нефти составляет от 5 до 150 частей на млн. мас. 24. Способ по п.22, в котором присадка включает по меньшей мере один обессоливающий агент, а концентрация присадки в нефти составляет от 2 до 100 частей на млн. мас. 25. Способ по п.22, в котором присадка включает по меньшей мере один ингибитор коррозии, а концентрация присадки в нефти составляет от 1 до 25 частей на млн. мас. 26. Композиция, представляющая собой раствор неионного поверхностно-активного вещества в растворителе, представляющем собой или включающем по меньшей мере одно соединение формулы (I) по любому из пп.1-4.

МПК / Метки

МПК: C10L 1/14, E21B 41/02, C10G 75/02

Метки: нефтяного, потока, состав, обработки, способ

Код ссылки

<a href="https://eas.patents.su/9-4853-sostav-i-sposob-obrabotki-neftyanogo-potoka.html" rel="bookmark" title="База патентов Евразийского Союза">Состав и способ обработки нефтяного потока</a>

Предыдущий патент: Муфта кабельная

Следующий патент: Способ нагрева газа в газовом канале при непрерывном процессе спекания и устройство для его осуществления

Случайный патент: Соединения и способы лечения или предупреждения инфекций flavivirus