Реактор для перевода материалов в газообразное и/или расплавленное состояние и способ перевода материалов в газообразное и/или расплавленное состояние

Формула / Реферат

1. Реактор для перевода материалов в газообразное и/или расплавленное состояние, содержащий

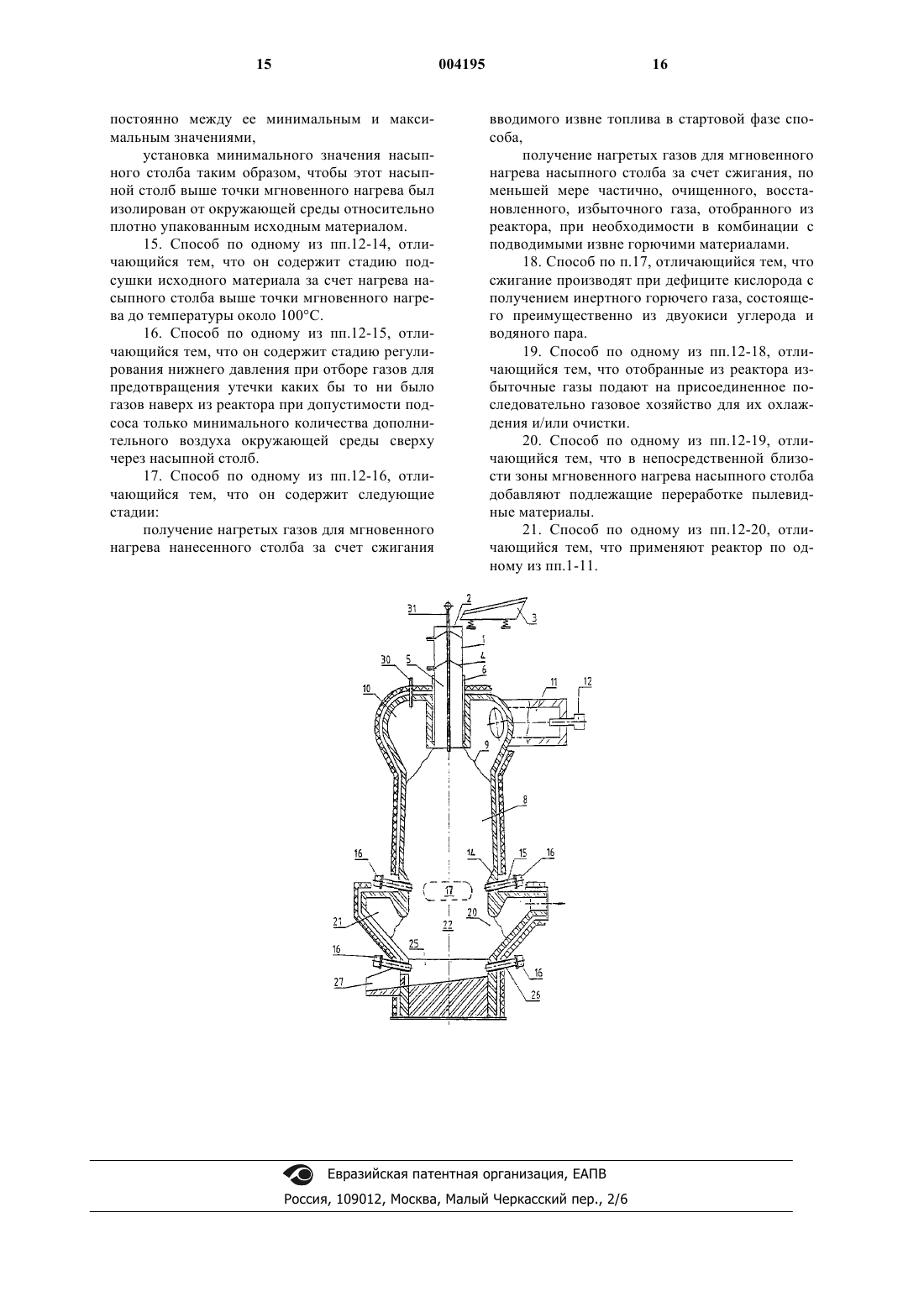

загрузочный участок (1) с загрузочным окном (2) для загрузки исходных материалов сверху в реактор,

секцию (8) пиролиза, которая с образованием расширенного поперечного сечения присоединена к нижней части предыдущей секции (1, 5) так, чтобы в ней мог быть образован насыпной конус (9) используемого сырья,

приспособление (10) для подачи газа, сообщающееся с секцией (8) пиролиза примерно в плоскости расширения поперечного сечения и предназначенное для подачи нагретого газа к насыпному конусу (9),

секцию плавки и перегрева (14), которая с образованием сужения поперечного сечения присоединена к нижней части секции (8) пиролиза,

верхние приспособления (15) для дутья, предназначенные для подачи энергообогащенной среды в секцию плавки и перегрева (14) непосредственно под плоскость сужения поперечного сечения,

восстановительную секцию (20), которая присоединена к нижней части секции (14) плавки и перегрева и включает в себя приспособления (21) для отбора газа, предназначенные для отсоса избыточных газов,

лещадь (25) с выпускным отверстием (27) под восстановительной секцией (20), предназначенным для сбора и отвода расплавленного металла и шлакового расплава,

нижние приспособления (26) для дутья, предназначенные для подачи энергообогащенной среды непосредственно сверху расплава и под приспособлениями (21) для отбора газа с целью препятствия застыванию расплава.

2. Реактор по п.1, отличающийся тем, что между загрузочным участком (1) и секцией (8) пиролиза расположена секция (5) предварительного термостатирования.

3. Реактор по п.2, отличающийся тем, что секция (5) предварительного термостатирования, по меньшей мере в части ее, выполнена с двойными стенками с образованием между стенками полости (6), которая предназначена для подачи в нее теплоносителя.

4. Реактор по одному из пп.1-3, отличающийся тем, что приспособления для подачи газа выполнены в виде газоподающей полости (10), сообщающейся по меньшей мере с одной камерой (11) сгорания, оснащенной по меньшей мере одной горелкой (12), обеспечивающей доставку нагретого газа с температурой около 1000шC к насыпному конусу (9) через камеру сгорания и полость (10) для подачи газа.

5. Реактор по одному из пп.1-4, отличающийся тем, что загрузочный участок (1), секция предварительного термостатирования (5), секция (8) пиролиза и восстановительная секция (20) выполнены преимущественно цилиндрическими или слегка конически расширяющимися вниз таким образом, что общая длина загрузочного участка (1) и секции (5) предварительного термостатирования по меньшей мере в три раза больше диаметра загрузочного участка на верхнем конце, и что поперечное сечение секции (8) пиролиза по меньшей мере в два раза больше поперечного сечения на нижнем конце секции подсушки.

6. Реактор по п.1, отличающийся тем, что приспособления для подачи газа (10) и приспособления (21) для отбора газа выполнены кольцеобразно по периметру реактора.

7. Реактор по одному из пп.1-6, отличающийся тем, что секция (8) пиролиза выполнена с двойными стенками с образованием протяженной межстеночной полости для подачи в упомянутую полость теплоносителя.

8. Реактор по одному из пп.1-7, отличающийся тем, что верхние и/или нижние приспособления для дутья (15, 26) содержат несколько кольцеобразно расположенных по периметру реактора кислородных фурм (16) или сопел для подачи кислорода или горючей смеси.

9. Реактор по одному из пп.1-8, отличающийся тем, что приспособления (10) для подачи газа соединены с жидкостным питателем (30), обеспечивающим возможность подачи жидких или парообразных веществ.

10. Реактор по одному из пп.1-9, отличающийся тем, что он содержит приспособление (31) для подачи пылевидных материалов, выполненное с возможностью подвода пыли непосредственно в плоскость расширения поперечного сечения между секцией (5) предварительного термостатирования и секцией (8) пиролиза.

11. Реактор по одному из пп.1-10, отличающийся тем, что загрузочный участок (1) выполнен газоуплотненным по направлению вверх, причем для загрузки исходного материала в реактор предусмотрено приспособление по типу шлюзового затвора.

12. Способ перевода в газообразное и/или расплавленное состояние исходных материалов, содержащий следующие стадии:

образование в значительной степени защищенного от окружающей среды насыпного столба (4) в реакторе шахтного типа,

мгновенный нагрев насыпного столба (4) для инициирования пиролиза в исходных материалах за счет подачи нагретых газов в верхнюю зону реактора,

создание глубоко лежащей горячей зоны (17) с температурами свыше 1000шC для подвода энергообогащенных сред,

сжигание продуктов пиролиза, расплавление в случае наличия содержащихся металлических и минеральных составляющих и последующая конгломерация отходов от исходного сырья в горячей зоне (17),

отсос всех газов по направлению вниз через насыпной столб (4) через горячую зону (17) и через глубоко лежащую восстановительную зону (22),

вывод восстановленных избыточных газов из реактора в зоне восстановительной секции (22),

сбор в случае наличия имеющегося расплавленного металла и/или шлакового расплава в нижней секции реактора,

подача энергообогащенных сред непосредственно сверху над собранным расплавом для поддержания последнего в жидком состоянии,

выпуск расплавов.

13. Способ по п.12, отличающийся тем, что в качестве энергообогащенных сред подают кислород, горючие газы, часть отобранного избыточного газа, жидкое топливо или пылевидные горючие вещества.

14. Способ по п.12 или 13, отличающийся тем, что он содержит следующие стадии:

контроль уровня заполнения реактора так, чтобы высота насыпного столба удерживалась постоянно между ее минимальным и максимальным значениями,

установка минимального значения насыпного столба таким образом, чтобы этот насыпной столб выше точки мгновенного нагрева был изолирован от окружающей среды относительно плотно упакованным исходным материалом.

15. Способ по одному из пп.12-14, отличающийся тем, что он содержит стадию подсушки исходного материала за счет нагрева насыпного столба выше точки мгновенного нагрева до температуры около 100шC.

16. Способ по одному из пп.12-15, отличающийся тем, что он содержит стадию регулирования нижнего давления при отборе газов для предотвращения утечки каких бы то ни было газов наверх из реактора при допустимости подсоса только минимального количества дополнительного воздуха окружающей среды сверху через насыпной столб.

17. Способ по одному из пп.12-16, отличающийся тем, что он содержит следующие стадии:

получение нагретых газов для мгновенного нагрева нанесенного столба за счет сжигания вводимого извне топлива в стартовой фазе способа,

получение нагретых газов для мгновенного нагрева насыпного столба за счет сжигания, по меньшей мере частично, очищенного, восстановленного, избыточного газа, отобранного из реактора, при необходимости в комбинации с подводимыми извне горючими материалами.

18. Способ по п.17, отличающийся тем, что сжигание производят при дефиците кислорода с получением инертного горючего газа, состоящего преимущественно из двуокиси углерода и водяного пара.

19. Способ по одному из пп.12-18, отличающийся тем, что отобранные из реактора избыточные газы подают на присоединенное последовательно газовое хозяйство для их охлаждения и/или очистки.

20. Способ по одному из пп.12-19, отличающийся тем, что в непосредственной близости зоны мгновенного нагрева насыпного столба добавляют подлежащие переработке пылевидные материалы.

21. Способ по одному из пп.12-20, отличающийся тем, что применяют реактор по одному из пп.1-11.

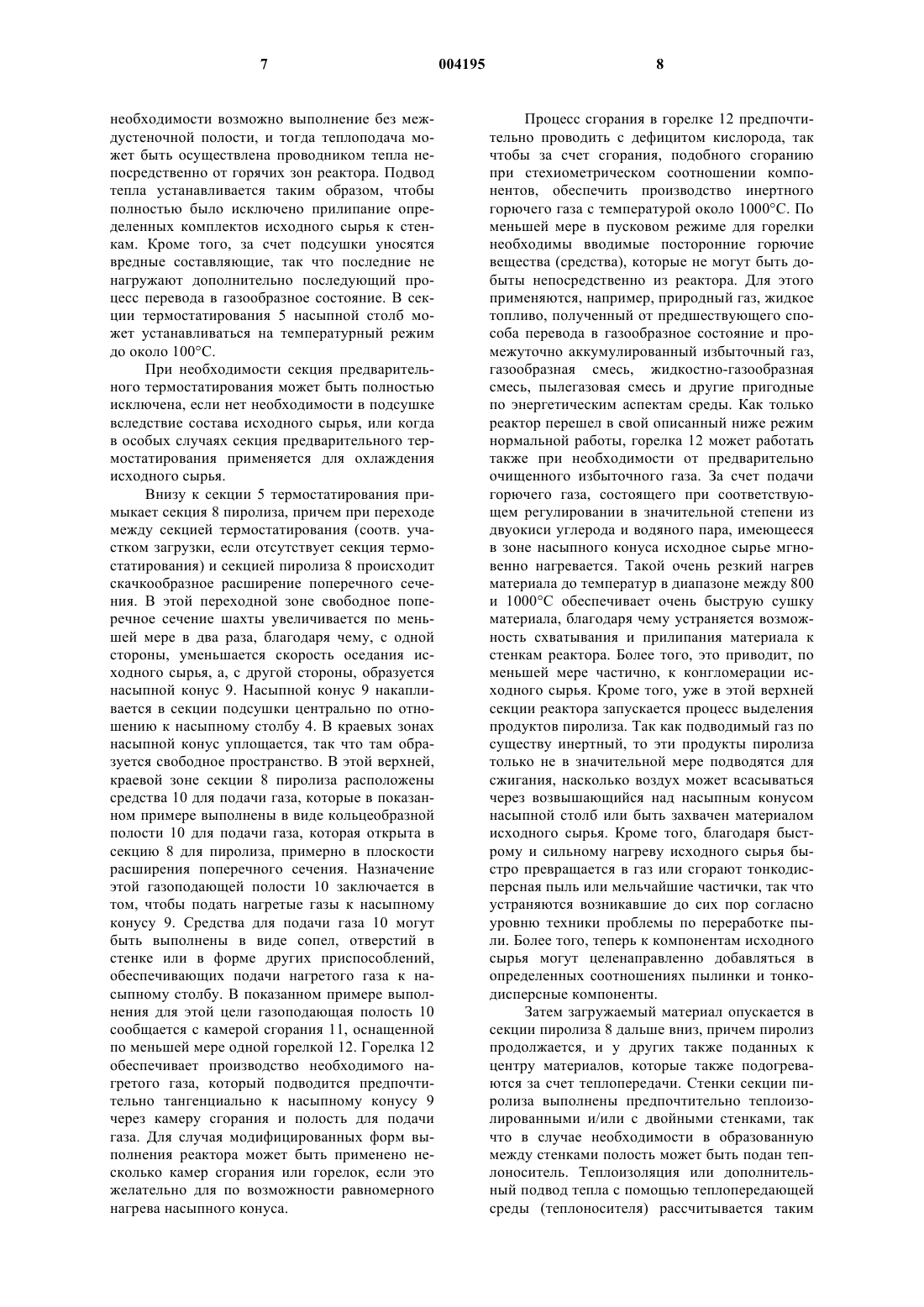

Текст

1 Данное изобретение относится к реактору для перевода материалов в газообразное и/или расплавленное состояние и способу перевода материалов в газообразное и/или расплавленное состояние. В частности изобретение касается материальной и/или энергетической переработки (регенерации) любых видов отходов, например, с преобладанием органических составляющих, но также и отходов с особыми свойствами. Реактор согласно изобретению и способ пригодны также для перевода в газообразное и расплавленное состояния веществ с любым составом или также для получения энергии за счет применения органических веществ. С давних пор пытаются найти решения для термической подготовки разного вида отходов и других веществ. Наряду со способом сжигания отходов известны различные способы перевода их в газообразное состояние, которые направлены прежде всего на то, чтобы в результате причинить минимальный вред окружающей среде от вредных веществ, снизить расходы по переработке исходных материалов, но также расходы по переработке выделяющихся в процессе газов. Однако известные способы характеризуются затратной и очень сложно управляемой технологией, а также еще возникающими в связи с этим высокими расходами по подготовке подлежащего переработке исходного сырья соответствующих отходов. В немецком патенте DE 4317145 С 1 описан базирующийся на принципе дегазации способ подготовки разных по составу отходных материалов. Согласно этому способу возникающие, запыленные газы должны быть полностью отведены как циркулирующий (оборотный газ) и в последствии сожжены с кислородом в зоне плавки и перегрева. Однако, как показывает опыт, эта подача циркулирующего (оборотного) газа и описанный дальше отбор избыточного газа между отверстием для отсоса оборотного газа и зоной для плавки и перегрева не приводят к поставленной цели, т.е. получению избыточного газа с минимальной концентрацией вредных веществ. Если для осуществления способа применяется как раз описанная в этой публикации вагранка с циркулирующим газом,то среди прочего содержание вредных веществ в избыточном газе так велико, что тем самым необходимое для очистки избыточного газа газовое хозяйство будет таким дорогостоящим и затратным, что будет невозможна рентабельная подготовка соответствующих материалов отходов. В немецком патенте DE 19640497 С 2 описана работающая на коксе вагранка с оборотным газом для переработки отходов. Печь этого типа характеризуется тем, что под загрузочной(для шихты) воронкой расположено дополнительное средство для отбора газа. Отбираемые в этом месте пиролизные газы подаются опять по трубопроводу для циркулирующего газа в верх 004195 2 нюю секцию печи, чтобы обеспечить там сгорание газа. Так как зона для отбора избыточных газов расположена над горячей зоной, то при этом отсасываются не только избыточные газы,но и большая часть пиролизных газов, из-за чего в газовой смеси среди прочих содержатся трудно удаляемые углеводороды. Таким образом,последующее газовое хозяйство становится чрезвычайно затратным, а загрязнение окружающей среды возрастает. В противовес предыдущей конструкции в публикации DE 198 16 864 А 1 описана работающая на коксе вагранка с циркулирующим оборотным газом, у которой отсос для избыточных газов размещен под зоной плавки и перегрева. И хотя тем самым качество избыточных газов повышается, т.к. отсосанные газы при протекании по зоне перегрева в значительной степени восстанавливаются, однако, такая объемная близость с зоной перегрева приводит к тому, что избыточные газы очень сильно нагреваются, что последующее их охлаждение становится очень затратным и дорогим. Проблематично также и то, что при такой выбранной компоновке устройства это приводит к спеканию шлаков и пылевидных материалов в последующих узлах установки на последующем пути газов. С другой стороны температуры в зоне лещади под отсосом газа уже недостаточно высоки, чтобы при разных условиях применения поддерживать в жидком состоянии расплавленный металл и шлаковый расплав. Таким образом, необходимый выпуск нарушается или делается полностью невозможным. В основу известных из вышеназванного уровня техники решений заложен основной принцип направления циркулирующих газов в виде части потока образующихся газов, причем газы отбираются в верхней зоне печи и снова подаются в ее нижнюю зону. Специалисты в этой области знания до сих пор исходили из того, что такая подача газа с использованием принципа реверсирования необходима также для нагрева насыпного столба материалов. Однако среди прочих этот принцип циркулирующего газа принес с собой следующие недостатки: поднимающиеся в шахтной печи газы охлаждаются в насыпном столбе, что таким образом приводит к явлениям конденсации продуктов пиролиза в зонах отбора газов, в трубопроводах для циркулирующего газа и в необходимых для повторной подачи циркулирующих газов газоструйных компрессорах, из-за чего нарушается функционирование печи с циркулирующими газами. При отборе циркулирующего газа согласно уровню техники принудительно отсасывается также пыль и мельчайшие частички отходов, что вместе с сконденсированными продуктами пиролиза приводит к трудно удаляемым отложениям внутри всего пути циркуляции газа. Из-за поднимающихся циркулирующих газов насыпной столб может нагреваться только 3 относительно медленно, в связи с чем, в частности, при переводе в газообразное состояние отходов с высокой долей полимерных материалов может привести к приклеиванию и схватыванию частичек отходов со стенками шахты, что впоследствии может привести к полной забивке печи. Положенная в основу изобретения задача заключается в том, чтобы создать такой усовершенствованный реактор и такой способ перевода в газообразное и расплавленное состояния исходных материалов, которые позволяли бы устранить перечисленные выше недостатки,присущие известному уровню техники. Специальная, отдельная задача состоит в том, чтобы обеспечить простую, недорогую и безвредную для окружающей среды материальную и/или энергетическую переработку отходов. В частности - стремиться к повышению функциональной надежности соответствующего реактора, в котором в значительной степени устранить нарушения рабочего режима, возникающие в связи с системой направления циркулирующего газа. Другая задача изобретения состоит в том, чтобы значительно сократить концентрацию вредных веществ в подлежащем отбору избыточном газе с тем, чтобы минимизировать затраты на последующую газоочистку. Эта и другие задачи решаются посредством указанного в п.1 формулы изобретения реактора. В предлагаемом изобретении отказались от сделанной уже давно в уровне техники ставки на способ циркулирующего газа и вместо него применили в качестве реактора шахтную печь, работающую по принципу прямотока. За счет полного отказа от обычно принятой подачи циркулирующего газа полностью устраняются связанные с этим проблемы, а именно конденсация продуктов пиролиза и появление нежелательных осаждений. Более того, уже в верхней части реактора осуществляется частичная конгломерация исходного сырья за счет мгновенного нагрева насыпного столба, так что в значительной степени исключены прилипания к внутренним стенкам реактора. Удвоенная продувка кислородом или горючим газом (газовый смесью) обеспечивает, с одной стороны, сгорание пиролизных газов, а, с другой стороны,обеспечивает поддерживание достаточно высокой температуры в нижней секции реактора, так что собирающийся в ней расплав сохраняется в жидком состоянии. Между обоими средствами для дутья (фурмами) образуется восстановительная секция, через которую должны протекать все газы перед отбором, и в которой они следовательно восстанавливаются в значительной степени. Согласно одной из форм выполнения изобретения, которая, в частности, предназначена для перевода в газообразное состояние отходов,к загрузочному участку реактора присоединена секция предварительного термостатирования, в 4 которой отходы предварительно подсушиваются, например, при температуре около 100 С. В модифицированных примерах выполнения в этой секции при необходимости может быть осуществлено также охлаждение исходных материалов, если это необходимо для общего процесса. Предпочтительная форма выполнения реактора характеризуется тем, что общая длина загрузочного участка и секции предварительного термостатирования во много раз больше диаметра загрузочного участка реактора. Благодаря такой форме выполнения насыпной столб в секциях загрузки и предварительного термостатирования действует как запирающаяся наверх пробка, которая препятствует засасыванию в реактор большого количества воздуха окружающей среды. Согласно другой модификации реактор на своем верхнем конце может быть закрыт окном со шлюзовым затвором, двухклапанной системой или подобным приспособлением. Это делается для того, чтобы еще лучше избежать неконтролируемого доступа воздуха из окружающей среды и выхода газов из засыпки (шихтового материала). Целесообразно, когда реактор выполнен по существу цилиндрическим, а полости для подачи газа и для отбора газа имеют кольцевидную форму, так что подача газа и отбор газа осуществляются соответственно по всему периметру насыпного столба. Эта форма выполнения предназначена специально для переработки преимущественно органического исходного сырья. Другие формы выполнения реактора, которые,например, более целесообразны для других исходных материалов, могут и не иметь в качестве основной цилиндрическую форму, а также и иначе позиционироваться, и имеют выполненные по-другому средства для отбора и подачи газа. Особенно предпочтительно, когда секция пиролиза реактора выполнена с двойными стенками, а в полость между стенками подается теплопередающая среда (теплоноситель). Благодаря этому, с одной стороны, охлаждаются стенки,за счет чего снижается нагрузка на материал реактора; с другой стороны, в зависимости от применяемого исходного сырья и возникающей из-за этого передачи тепла к насыпного столбу,при необходимости, может быть подведено дополнительное тепло или отведено тепло от него. Вышеназванные задачи решаются также указанным в п.12 формулы изобретения способом перевода в газообразное и/или расплавленное состояние исходных материалов, который кроме прочего, предпочтителен для материальной и/или энергетической переработки отходов и другого исходного сырья. Существенные для изобретения стадии способа могут быть при необходимости в последующем усовершенствованы, так как подсу 5 шивание исходного сырья производится до температуры около 100 С за счет нагревания насыпного столба над плоскостью, в которой происходит моментальный нагрев. При этом водные компоненты исходного сырья в значительной степени испаряются, благодаря чему также улучшается желательное автоматическое опускание вниз массы исходного сырья. Согласно другому модифицированному варианту способа не производят никакой подсушки исходных материалов или также их охлаждения, хотя охлаждение может быть целесообразным, чтобы при разогретых исходных материалах избежать схватывания и прилипания к стенкам загрузочного участка реактора. Далее является особенно предпочтительным, когда существует возможность регулирования нижнего давления для отбора избыточного газа, причем отсасывание газа должно осуществляться таким образом, чтобы, с одной стороны, не было никакой утечки газа наверх из реактора и, с другой стороны, чтобы только минимальное количество дополнительного воздуха окружающей среды подсасывалось через насыпной столб. Минимизация количества имеющегося в реакторе подсасываемого воздуха имеет целенаправленное значение, чтобы снизить долю оксидов азота (угарного газа) в избыточном газе и чтобы поддерживать минимальным общее количество газа, с тем, чтобы последующее газовое хозяйство могло быть организовано очень просто. Другие преимущества, подробности и усовершенствования изложены в нижеследующем описании предпочтительных форм выполнения изобретения со ссылкой на приложенную фигуру чертежа. На чертеже показан в сечении упрощенный вид реактора согласно изобретению. Ниже описана предпочтительная форма выполнения реактора со ссылкой на чертеж. В связи с необходимостью подробного пояснения реактора указаны также стадии способа, которые проходят в реакторе при обработке отходов с органическими составляющими (компонентами) в качестве исходного сырья. Как можно сделать вывод из прилагаемых пунктов формулы изобретения, осуществление способа согласно изобретению должно быть привязано к поясняемому реактору, но при необходимости возможно также применение модифицированных установок. В случае применения других исходных компонентов модификации реактора и/или способа могут быть даже целесообразны(например, гибкая компоновка и конфигурация технического выполнения газоподачи и газоотвода, нагрева или охлаждения кожуха реактора и др.). В принципе могут комбинироваться также различные компоненты исходного сырья,например, за счет дополнения энергообогащенными (с большим запасом энергии) компонентами (например, органические отходы, загряз 004195(шпалы, телеграфные столбы и, т.е.) и т.п.), при переводе в газообразное/расплавленное состояние неорганических компонентов исходного сырья. Показанные на чертеже реактор имеет в верхней своей части загрузочный участок 1 с по меньшей мере одним загрузочным окном 2, через которое подается подлежащее материальной и/или энергетической переработке исходного сырье. У такого исходного сырья предпочтительно превалирует доля органических компонентов, так что реактор и описанный способ,прежде всего, пригодны для переработки обычного бытового мусора и производственных отходов, подобных этому бытовому мусору. Поскольку у определенных составов исходного сырья горючие составляющие недостаточно высоки для проведения процесса сжигания и способа перевода в газообразное состояние, то к исходному сырью могут добавляться дополнительные горючие вещества, соответственно энергоносители. При этом возможно дополнение обычным способом определенного количества кокса или повышение общей теплоты горения за счет добавки древесины. При необходимости может быть также полезно добавлять другие дополнительные компоненты с тем, чтобы влиять, например, на устанавливающееся значение рН. Однако специалисту такого рода меры известны, так что в детализированном описании этих мер нет необходимости. Соответствующим транспортирующим устройством 3 исходное сырье и при необходимости дополнительные компоненты подаются в реактор через загрузочное окно 2. Таким образом создается насыпной столб 4. Высота этого насыпного столба 4 контролируется непоказанными отдельно приборами, измеряющими уровень. Эту высоту засыпки необходимо держать между минимальным и максимальным уровнями. Минимальный уровень выбирается таким образом, чтобы в верхней части (секции) реакторе насыпной столб 4 действовал как запирающий слой, препятствующий проникновению в реактор большого количества окружающего воздуха. К загрузочному участку 1 примыкает внизу секция 5 предварительного термостатирования, которая в показанном примере обеспечивает подсушку исходного сырья. Секции загрузки и термостатирования выполнены преимущественно цилиндрическими или коническими с легким увеличением поперечного сечения по направлению вниз. Секция 5 термостатирования имеет двойные стенки, причем за счет этого образована полость 6, в которую подается теплопередающая среда. Посредством этого теплоносителя к насыпному столбу подводится тепло в зоне выполненной с двойными стенками секции 5 подсушки, так что исходное сырье предварительно прогревается и подсушивается. При 7 необходимости возможно выполнение без междустеночной полости, и тогда теплоподача может быть осуществлена проводником тепла непосредственно от горячих зон реактора. Подвод тепла устанавливается таким образом, чтобы полностью было исключено прилипание определенных комплектов исходного сырья к стенкам. Кроме того, за счет подсушки уносятся вредные составляющие, так что последние не нагружают дополнительно последующий процесс перевода в газообразное состояние. В секции термостатирования 5 насыпной столб может устанавливаться на температурный режим до около 100 С. При необходимости секция предварительного термостатирования может быть полностью исключена, если нет необходимости в подсушке вследствие состава исходного сырья, или когда в особых случаях секция предварительного термостатирования применяется для охлаждения исходного сырья. Внизу к секции 5 термостатирования примыкает секция 8 пиролиза, причем при переходе между секцией термостатирования (соотв. участком загрузки, если отсутствует секция термостатирования) и секцией пиролиза 8 происходит скачкообразное расширение поперечного сечения. В этой переходной зоне свободное поперечное сечение шахты увеличивается по меньшей мере в два раза, благодаря чему, с одной стороны, уменьшается скорость оседания исходного сырья, а, с другой стороны, образуется насыпной конус 9. Насыпной конус 9 накапливается в секции подсушки центрально по отношению к насыпному столбу 4. В краевых зонах насыпной конус уплощается, так что там образуется свободное пространство. В этой верхней,краевой зоне секции 8 пиролиза расположены средства 10 для подачи газа, которые в показанном примере выполнены в виде кольцеобразной полости 10 для подачи газа, которая открыта в секцию 8 для пиролиза, примерно в плоскости расширения поперечного сечения. Назначение этой газоподающей полости 10 заключается в том, чтобы подать нагретые газы к насыпному конусу 9. Средства для подачи газа 10 могут быть выполнены в виде сопел, отверстий в стенке или в форме других приспособлений,обеспечивающих подачи нагретого газа к насыпному столбу. В показанном примере выполнения для этой цели газоподающая полость 10 сообщается с камерой сгорания 11, оснащенной по меньшей мере одной горелкой 12. Горелка 12 обеспечивает производство необходимого нагретого газа, который подводится предпочтительно тангенциально к насыпному конусу 9 через камеру сгорания и полость для подачи газа. Для случая модифицированных форм выполнения реактора может быть применено несколько камер сгорания или горелок, если это желательно для по возможности равномерного нагрева насыпного конуса. 8 Процесс сгорания в горелке 12 предпочтительно проводить с дефицитом кислорода, так чтобы за счет сгорания, подобного сгоранию при стехиометрическом соотношении компонентов, обеспечить производство инертного горючего газа с температурой около 1000 С. По меньшей мере в пусковом режиме для горелки необходимы вводимые посторонние горючие вещества (средства), которые не могут быть добыты непосредственно из реактора. Для этого применяются, например, природный газ, жидкое топливо, полученный от предшествующего способа перевода в газообразное состояние и промежуточно аккумулированный избыточный газ,газообразная смесь, жидкостно-газообразная смесь, пылегазовая смесь и другие пригодные по энергетическим аспектам среды. Как только реактор перешел в свой описанный ниже режим нормальной работы, горелка 12 может работать также при необходимости от предварительно очищенного избыточного газа. За счет подачи горючего газа, состоящего при соответствующем регулировании в значительной степени из двуокиси углерода и водяного пара, имеющееся в зоне насыпного конуса исходное сырье мгновенно нагревается. Такой очень резкий нагрев материала до температур в диапазоне между 800 и 1000 С обеспечивает очень быструю сушку материала, благодаря чему устраняется возможность схватывания и прилипания материала к стенкам реактора. Более того, это приводит, по меньшей мере частично, к конгломерации исходного сырья. Кроме того, уже в этой верхней секции реактора запускается процесс выделения продуктов пиролиза. Так как подводимый газ по существу инертный, то эти продукты пиролиза только не в значительной мере подводятся для сжигания, насколько воздух может всасываться через возвышающийся над насыпным конусом насыпной столб или быть захвачен материалом исходного сырья. Кроме того, благодаря быстрому и сильному нагреву исходного сырья быстро превращается в газ или сгорают тонкодисперсная пыль или мельчайшие частички, так что устраняются возникавшие до сих пор согласно уровню техники проблемы по переработке пыли. Более того, теперь к компонентам исходного сырья могут целенаправленно добавляться в определенных соотношениях пылинки и тонкодисперсные компоненты. Затем загружаемый материал опускается в секции пиролиза 8 дальше вниз, причем пиролиз продолжается, и у других также поданных к центру материалов, которые также подогреваются за счет теплопередачи. Стенки секции пиролиза выполнены предпочтительно теплоизолированными и/или с двойными стенками, так что в случае необходимости в образованную между стенками полость может быть подан теплоноситель. Теплоизоляция или дополнительный подвод тепла с помощью теплопередающей среды (теплоносителя) рассчитывается таким 9 образом, чтобы загружаемые материалы имели температуру предпочтительно свыше 500 С в нижней зоне секции пиролиза 8. Желаемая в этом месте секции температура может быть целенаправленно отрегулирована в зависимости от специальных загружаемых материалов. Внизу к секции 8 пиролиза примыкает секция 14 плавки и перегрева. Эта секция имеет сужение поперечного сечения, вследствие чего изменяется скорость оседания материалов исходного сырья. Для примера переработки преимущественно органических отходов поперечное сечение зауживается по меньшей мере примерно на 10%, которое достигается, например,за счет конических сходов соответствующей части шахты на угол около 60 С относительно горизонтали. Кроме того, в секции плавки и перегрева 14 расположены верхние приспособления для дутья (фурмы) 15, которые в показанном примере выполнения образованы несколькими, распределенными по периметру кислородными фурмами 16. Для защиты от перегрева эти фурмы 16 охлаждаются, например, водой. Для других модификаций в качестве верхних средств для дутья могут быть применены сопла,горелки или другие приспособления, через которые с возможностью регулирования могут подаваться различные горючие газы или газовые композиции с целью установки температуры в зоне плавки и перегрева на желаемое значение. Поскольку для этого подача кислорода не является достаточной (если, например, кратковременно нет в распоряжении никаких исходных веществ с достаточно высоким энергетическим показателем на данной стадии) могут быть подведены через средства для дутья также и подводимые извне горючие газы или добываемые из реактора избыточные газы. В специальном примере выполнения с помощью верхних приспособлений для дутья 15 (кислородных фурм) производится целенаправленная и дозированная подача кислорода непосредственно под плоскость сужения поперечного сечения. Благодаря этому в зоне секции плавки и перегрева 14 образуется горячая зона 17, в которой температуры находятся предпочтительно в пределах от 1500 до 2000 С, но которые нужно согласовывать с соответствующим, загружаемым материалом. Подаваемые через полость 10 для подачи газа (инертные) горючие газы и образующиеся в секции 8 пиролиза пиролизные газы просасывается через эту горячую зону 17. Подача кислорода в горячую зону регулируется таким образом, чтобы сжигание происходило при дефиците кислорода, которое в заключение приводит к последующему повышению температуры и к значительному спеканию остатков от обработки исходного материала. Температура в этой горячей зоне 17 устанавливается таким образом,чтобы в этой зоне расплавились шлакообразующие, минеральные компоненты и металли 004195 10 ческие компоненты, причем чтобы определенная доля содержащихся в исходном материале вредных веществ (например, тяжелые металлы) растворилась в этом расплаве. Расплавленный металл и шлаковый расплав стекают затем каплями вниз. По возможности в значительной степени спеченные остатки оседают также дальше вниз. Далее под секцией плавки и перегрева 14 образована восстановительная секция 20, в которой спеченные остатки опускаются дальше вниз с достаточной продолжительностью пребывания там. Восстановительная секция 20 включает в себя полость 21 для отсоса газа, через которую отсасываются избыточные газы. Тем самым все отсосанные газы должны протекать как через горячую зону 17, так и через восстановительную зону 22, образованную под этой зоной 17 спеченными остатками. В восстановительной зоне 22 газы восстанавливаются посредством имеющегося там углерода. В частности, это приводит к превращению двуокиси углерода в окись углерода, причем расходуется прежде всего содержащийся еще в засыпке углерод и далее переводится тем самым в газообразное состояние. При прохождении через восстановительную зону 22 газы прежде всего охлаждаются, так что они могут отсасываться с технически управляемой температурой предпочтительно в диапазоне от 800 до 1000 С. Отсосанные избыточные газы подводятся к последующим ступеням охлаждения и/или очистки и к соответствующему устройству для транспортировки газов (компрессору или воздуходувке). При переводе в газообразное состояние отходов с преимущественно органическими компонентами предоставляется в распоряжение после этого примерно от 80 до 90% избыточных газов для материального и/или энергетического использования. При этом часть потока от около 10 до 20% может быть подведена к вышеназванным горелке 12 и/или средствам для дутья в качестве собственного газа, причем охлаждение/очистка для этой части потока может быть ограничена минимальным значением. Полость 21 для отсоса газов выполнена опять же предпочтительно (но необязательно) кольцеобразной, причем подсоединенное устройство для транспортировки предназначено также для отсасывания газов. Снизу к полости 21 для отсоса газов примыкает лещадь (подина) 25 с огнеупорной футеровкой. На этой лещади 25 собираются расплавленный металл и шлаковый расплав. Для того, чтобы расплав оставался в жидком состоянии, непосредственно над расплавом и под полостью 21 для отсоса газов предусмотрены нижние средства для дутья 26, которые в показанном примере выполнения представлены также как и верхние в виде нескольких кислородных фурм 16 (при необходимости охлаждаемых водой). Нижние средства для дутья могут быть 11 выполнены и работать иначе, чем как это уже описано выше для верхних средств для дутья 15. За счет вдувания необходимого количества кислорода, газа, горючего газа и пр. для расплава устанавливается температура, которая достаточно высока, чтобы можно было поддерживать расплав в жидком состоянии и затем после соответствующего сбора вывести из реактора через выпускное отверстие 27 (летку). Температуры целесообразны, например, около 1500 С. Распределение общего количества подводимых кислорода/горючего газа на камеру сгорания 11,верхние 15 и нижние 26 средства для дутья нужно оптимизировать в зависимости от применяемых материалов исходного сырья и остальных параметров процесса с целью переработки материалов исходного сырья в значительной степени и для минимизации доли вредных веществ в остатках от переработки исходного материала. Для специалиста является само собой разумеющимся, что, например, по причинам снижения расходов вместо кислорода может быть подведена кислородно-воздушная смесь или газо-кислородная смесь. Также является очевидным, что приведенные в качестве примера значения температур должны быть приведены в соответствие с подлежащими переработке материалами исходного сырья и желательной скоростью протекания процесса. Также является очевидным, что при необходимости материалы исходного сырья должны быть подвергнуты механическому измельчению перед загрузкой в реактор с целью избежания забивки. В зависимости от исходного сырья и желаемых конечных продуктов могут быть необходимы вполне определенные дополнительные компоненты для стабилизации теплоты сгорания и повышения выхода в избыточном газе, а также для улучшения шлакообразования, показателя основности и потока шлака. Поскольку в реакторе должны переводиться в другое состояние также и жидкости, то они предпочтительно могут быть подведены через жидкостные распылители 30, которые сообщаются с полостью 10 для подачи газа или могут быть скомбинированы с другими средствами подачи газа. Через эти средства 30 для распыления жидкости могут подаваться вода, водяной пар или другие, предназначенные для, подготовки к переработке сырья жидкости, причем наряду с желаемой подготовкой материалов возможно также регулирование температуры инертного горючего газа, процесса пиролиза и/или состава и температуры избыточных газов. Кроме того, также можно при необходимости целенаправленно внести в процесс через средство 31 для подачи пыли подлежащие подготовке пылевидные материалы. Это средство 31 для подачи пыли представляет собой проходящую предпочтительно посредине в загрузочном участке 1 для исходного сырья и посредине 12 в секции 5 для предварительного термостатирования дозирующую трубу, которая оканчивается вблизи насыпного конуса 9. Поэтому пылевидные материалы доставляются ближе к зоне мгновенного нагрева исходных материалов, так что они (пылевидные материалы) при выходе из дозирующей трубы тотчас же подвергаются воздействию высоких температур, обеспечивающих сгорание или перевод в газообразное состояние, не вызывая вспышек или других подобных явлений. И хотя описанная выше, специальная форма выполнения предназначена в частности для обработки (перевода в газообразное состояние и расплав) отходов с органическими компонентами, для специалиста является очевидным, что при применении других материалов исходного сырья требуется или даже необходимо модифицировать реактор. В принципе возможна также обработка отходов с особыми свойствами или исходных материалов с более высокой долей металлических компонентов, причем отчасти преобладает принцип перевода в газообразное состояние, а отчасти перевода в расплав. Могут также комбинироваться разные исходные материалы. Так, например, для расплавления неорганического исходного сырья можно целенаправленно добавлять материалы с высоким энергетическим показателем (например, органические отходы, загрязненная старая древесина и т.п.). Для специальных областей применения могут быть получены и другие модификации и усовершенствования для реактора и способа согласно изобретению. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Реактор для перевода материалов в газообразное и/или расплавленное состояние, содержащий загрузочный участок (1) с загрузочным окном (2) для загрузки исходных материалов сверху в реактор,секцию (8) пиролиза, которая с образованием расширенного поперечного сечения присоединена к нижней части предыдущей секции(1, 5) так, чтобы в ней мог быть образован насыпной конус (9) используемого сырья,приспособление (10) для подачи газа, сообщающееся с секцией (8) пиролиза примерно в плоскости расширения поперечного сечения и предназначенное для подачи нагретого газа к насыпному конусу (9),секцию плавки и перегрева (14), которая с образованием сужения поперечного сечения присоединена к нижней части секции (8) пиролиза,верхние приспособления (15) для дутья,предназначенные для подачи энергообогащенной среды в секцию плавки и перегрева (14) 13 непосредственно под плоскость сужения поперечного сечения,восстановительную секцию (20), которая присоединена к нижней части секции (14) плавки и перегрева и включает в себя приспособления (21) для отбора газа, предназначенные для отсоса избыточных газов,лещадь (25) с выпускным отверстием (27) под восстановительной секцией (20), предназначенным для сбора и отвода расплавленного металла и шлакового расплава,нижние приспособления (26) для дутья,предназначенные для подачи энергообогащенной среды непосредственно сверху расплава и под приспособлениями (21) для отбора газа с целью препятствия застыванию расплава. 2. Реактор по п.1, отличающийся тем, что между загрузочным участком (1) и секцией (8) пиролиза расположена секция (5) предварительного термостатирования. 3. Реактор по п.2, отличающийся тем, что секция (5) предварительного термостатирования, по меньшей мере в части ее, выполнена с двойными стенками с образованием между стенками полости (6), которая предназначена для подачи в нее теплоносителя. 4. Реактор по одному из пп.1-3, отличающийся тем, что приспособления для подачи газа выполнены в виде газоподающей полости (10),сообщающейся по меньшей мере с одной камерой (11) сгорания, оснащенной по меньшей мере одной горелкой (12), обеспечивающей доставку нагретого газа с температурой около 1000 С к насыпному конусу (9) через камеру сгорания и полость (10) для подачи газа. 5. Реактор по одному из пп.1-4, отличающийся тем, что загрузочный участок (1), секция предварительного термостатирования (5), секция (8) пиролиза и восстановительная секция(20) выполнены преимущественно цилиндрическими или слегка конически расширяющимися вниз таким образом, что общая длина загрузочного участка (1) и секции (5) предварительного термостатирования по меньшей мере в три раза больше диаметра загрузочного участка на верхнем конце, и что поперечное сечение секции (8) пиролиза по меньшей мере в два раза больше поперечного сечения на нижнем конце секции подсушки. 6. Реактор по п.1, отличающийся тем, что приспособления для подачи газа (10) и приспособления (21) для отбора газа выполнены кольцеобразно по периметру реактора. 7. Реактор по одному из пп.1-6, отличающийся тем, что секция (8) пиролиза выполнена с двойными стенками с образованием протяженной межстеночной полости для подачи в упомянутую полость теплоносителя. 8. Реактор по одному из пп.1-7, отличающийся тем, что верхние и/или нижние приспособления для дутья (15, 26) содержат несколько кольцеобразно расположенных по периметру 14 реактора кислородных фурм (16) или сопел для подачи кислорода или горючей смеси. 9. Реактор по одному из пп.1-8, отличающийся тем, что приспособления (10) для подачи газа соединены с жидкостным питателем (30),обеспечивающим возможность подачи жидких или парообразных веществ. 10. Реактор по одному из пп.1-9, отличающийся тем, что он содержит приспособление(31) для подачи пылевидных материалов, выполненное с возможностью подвода пыли непосредственно в плоскость расширения поперечного сечения между секцией (5) предварительного термостатирования и секцией (8) пиролиза. 11. Реактор по одному из пп.1-10, отличающийся тем, что загрузочный участок (1) выполнен газоуплотненным по направлению вверх, причем для загрузки исходного материала в реактор предусмотрено приспособление по типу шлюзового затвора. 12. Способ перевода в газообразное и/или расплавленное состояние исходных материалов,содержащий следующие стадии: образование в значительной степени защищенного от окружающей среды насыпного столба (4) в реакторе шахтного типа,мгновенный нагрев насыпного столба (4) для инициирования пиролиза в исходных материалах за счет подачи нагретых газов в верхнюю зону реактора,создание глубоко лежащей горячей зоны(17) с температурами свыше 1000 С для подвода энергообогащенных сред,сжигание продуктов пиролиза, расплавление в случае наличия содержащихся металлических и минеральных составляющих и последующая конгломерация отходов от исходного сырья в горячей зоне (17),отсос всех газов по направлению вниз через насыпной столб (4) через горячую зону (17) и через глубоко лежащую восстановительную зону (22),вывод восстановленных избыточных газов из реактора в зоне восстановительной секции(22),сбор в случае наличия имеющегося расплавленного металла и/или шлакового расплава в нижней секции реактора,подача энергообогащенных сред непосредственно сверху над собранным расплавом для поддержания последнего в жидком состоянии,выпуск расплавов. 13. Способ по п.12, отличающийся тем, что в качестве энергообогащенных сред подают кислород, горючие газы, часть отобранного избыточного газа, жидкое топливо или пылевидные горючие вещества. 14. Способ по п.12 или 13, отличающийся тем, что он содержит следующие стадии: контроль уровня заполнения реактора так,чтобы высота насыпного столба удерживалась постоянно между ее минимальным и максимальным значениями,установка минимального значения насыпного столба таким образом, чтобы этот насыпной столб выше точки мгновенного нагрева был изолирован от окружающей среды относительно плотно упакованным исходным материалом. 15. Способ по одному из пп.12-14, отличающийся тем, что он содержит стадию подсушки исходного материала за счет нагрева насыпного столба выше точки мгновенного нагрева до температуры около 100 С. 16. Способ по одному из пп.12-15, отличающийся тем, что он содержит стадию регулирования нижнего давления при отборе газов для предотвращения утечки каких бы то ни было газов наверх из реактора при допустимости подсоса только минимального количества дополнительного воздуха окружающей среды сверху через насыпной столб. 17. Способ по одному из пп.12-16, отличающийся тем, что он содержит следующие стадии: получение нагретых газов для мгновенного нагрева нанесенного столба за счет сжигания 16 вводимого извне топлива в стартовой фазе способа,получение нагретых газов для мгновенного нагрева насыпного столба за счет сжигания, по меньшей мере частично, очищенного, восстановленного, избыточного газа, отобранного из реактора, при необходимости в комбинации с подводимыми извне горючими материалами. 18. Способ по п.17, отличающийся тем, что сжигание производят при дефиците кислорода с получением инертного горючего газа, состоящего преимущественно из двуокиси углерода и водяного пара. 19. Способ по одному из пп.12-18, отличающийся тем, что отобранные из реактора избыточные газы подают на присоединенное последовательно газовое хозяйство для их охлаждения и/или очистки. 20. Способ по одному из пп.12-19, отличающийся тем, что в непосредственной близости зоны мгновенного нагрева насыпного столба добавляют подлежащие переработке пылевидные материалы. 21. Способ по одному из пп.12-20, отличающийся тем, что применяют реактор по одному из пп.1-11.

МПК / Метки

МПК: C10J 3/26, F23G 5/027

Метки: перевода, реактор, расплавленное, состояние, материалов, способ, газообразное

Код ссылки

<a href="https://eas.patents.su/9-4195-reaktor-dlya-perevoda-materialov-v-gazoobraznoe-i-ili-rasplavlennoe-sostoyanie-i-sposob-perevoda-materialov-v-gazoobraznoe-i-ili-rasplavlennoe-sostoyanie.html" rel="bookmark" title="База патентов Евразийского Союза">Реактор для перевода материалов в газообразное и/или расплавленное состояние и способ перевода материалов в газообразное и/или расплавленное состояние</a>

Предыдущий патент: Способ и система для передачи шифрованной информации

Следующий патент: Управляющий программный продукт и система обработки данных

Случайный патент: Хондропротекторная фармацевтическая композиция в форме лиофилизата и способ ее получения