Поливалентный бифункциональный катализатор и его применение

Формула / Реферат

1. Поливалентный бифункциональный катализатор, состоящий из оксида металла или смеси оксидов металлов MO2, где M выбирают из группы, состоящей из молибдена и вольфрама, при этом указанный оксид или смесь оксидов наносят на TiO2 носитель, отличающийся тем, что как металлический, так и кислотный характер катализатору придает MO2 фаза, получаемая на месте восстановлением соответствующего MO3 оксида, который осаждают в виде атомных слоев, в количестве от 1 до 8, предпочтительно равном 5, на указанном TiO2 носителе, процесс восстановления осуществляют при температуре от 380 до 550шC, в частности при температуре около 400шC в случае чистого MoO2 и при температуре около 510шC в случае чистого WO2, в газообразном потоке, содержащем, по меньшей мере, водород, при этом процесс восстановления не влияет на указанное число слоев.

2. Катализатор по п.1, отличающийся тем, что оксид металла MO3, который восстанавливают до MO2, осаждают на носителе TiO2, который в свою очередь осажден на субстрате, имеющем большую площадь поверхности, чем TiO2.

3. Катализатор по п.2, отличающийся тем, что субстрат предпочтительно выбирают из группы, состоящей из SiO2, Al2O3 или цеолита.

4. Катализатор по любому из пп.1-3, отличающийся тем, что восстановление осуществляют в течение по меньшей мере 6 ч при скорости газообразного потока водорода между 0,010 и 0,050 л/мин, предпочтительно 0,030 л/мин, при этом газообразный поток содержит от 90 до 100 об.% водорода, предпочтительно 99 об.% водорода.

5. Катализатор по любому из пп.1-4, отличающийся тем, что восстановление проводят в газообразном потоке, содержащем водород и газообразное соединение углеводорода, которое затем вступает в химическую реакцию, катализируемую указанным катализатором.

6. Катализатор по п.5, отличающийся тем, что газообразный углеводород присутствует при парциальном давлении в пределах между 666,6 и 1999,8 Па, предпочтительно 799,9 Па.

7. Катализатор по любому из пп.1-6, отличающийся тем, что он содержит от 5,4 до 27 мас.% MoO3, что соответствует интервалу от 4,8 до 24 мас.% MoO2.

8. Катализатор по любому из пп.1-7, отличающийся тем, что он содержит от 6 до 30 мас.% WO3, что соответствует интервалу от 5,7 до 28 мас.% WO2.

9. Применение катализатора по пп.1-8 в реакциях изомеризации, гидрогенизации, дегидрогенизации и/или гидрогенолиза насыщенных углеводородов, особенно алканов.

10. Применение катализатора по пп.1-8 в реакциях изомеризации, дегидрогенизации, гидрогенизации и/или гидрогенолиза моно- или полиненасыщенных углеводородов, в особенности алкенов и алкинов.

Текст

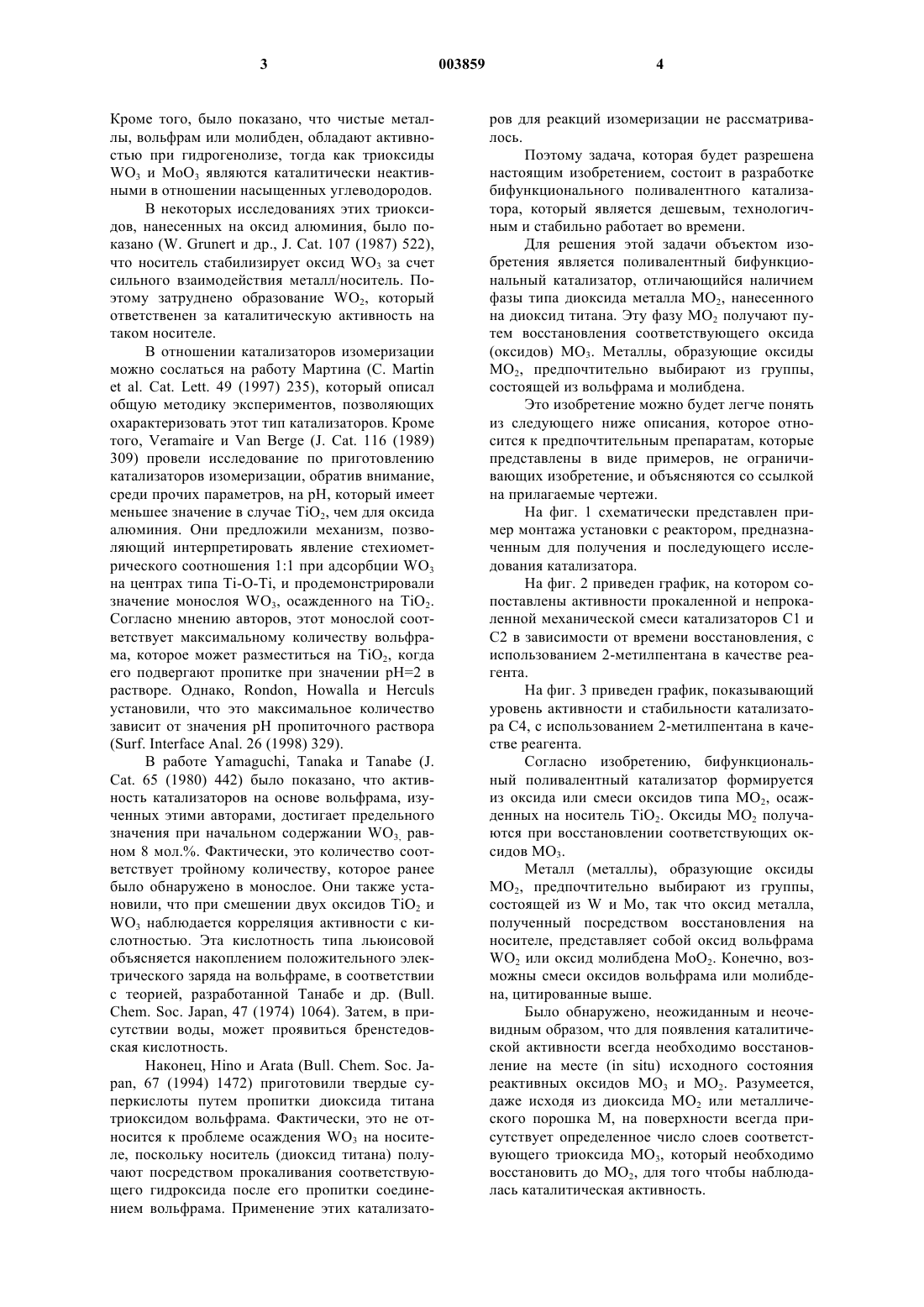

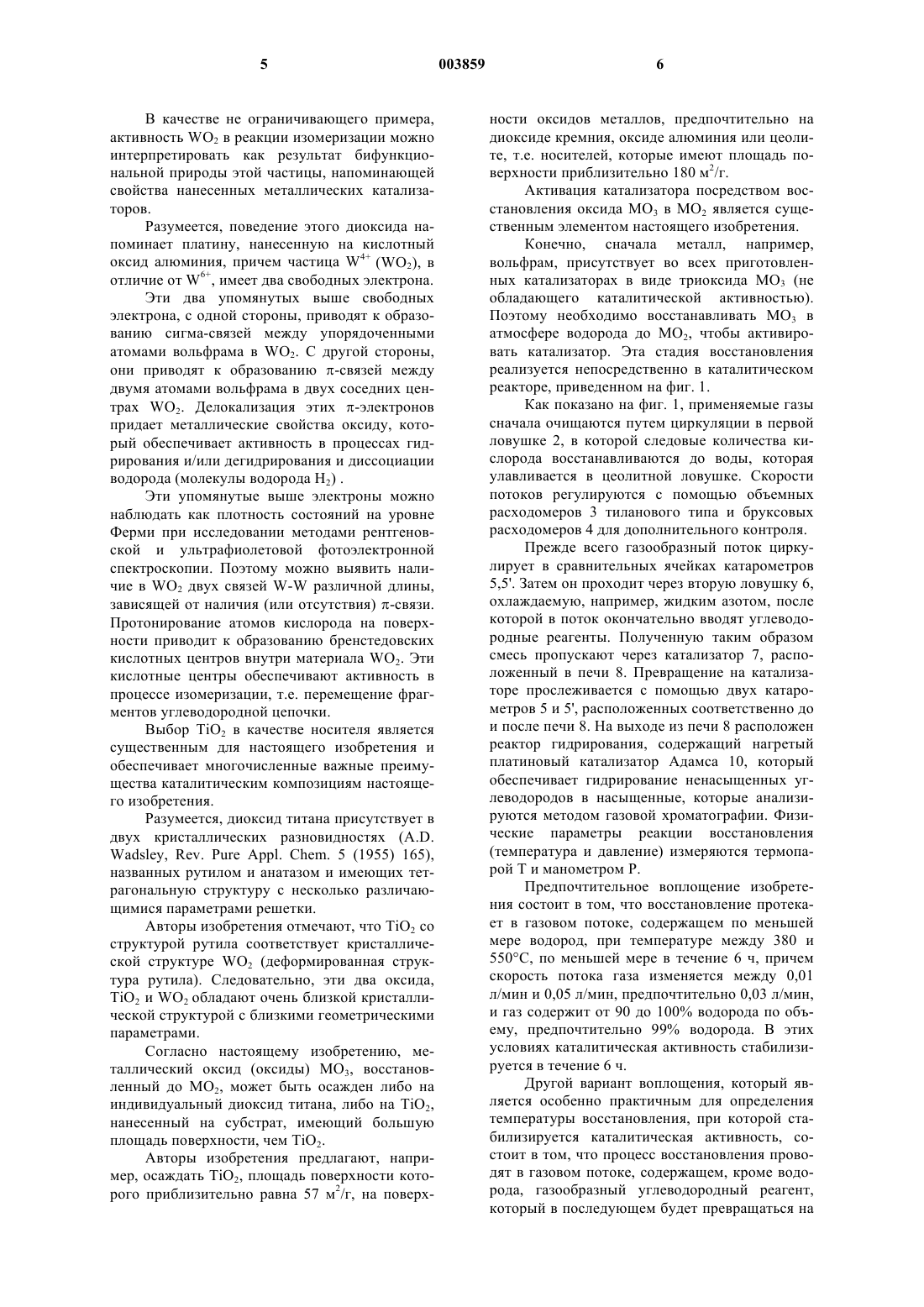

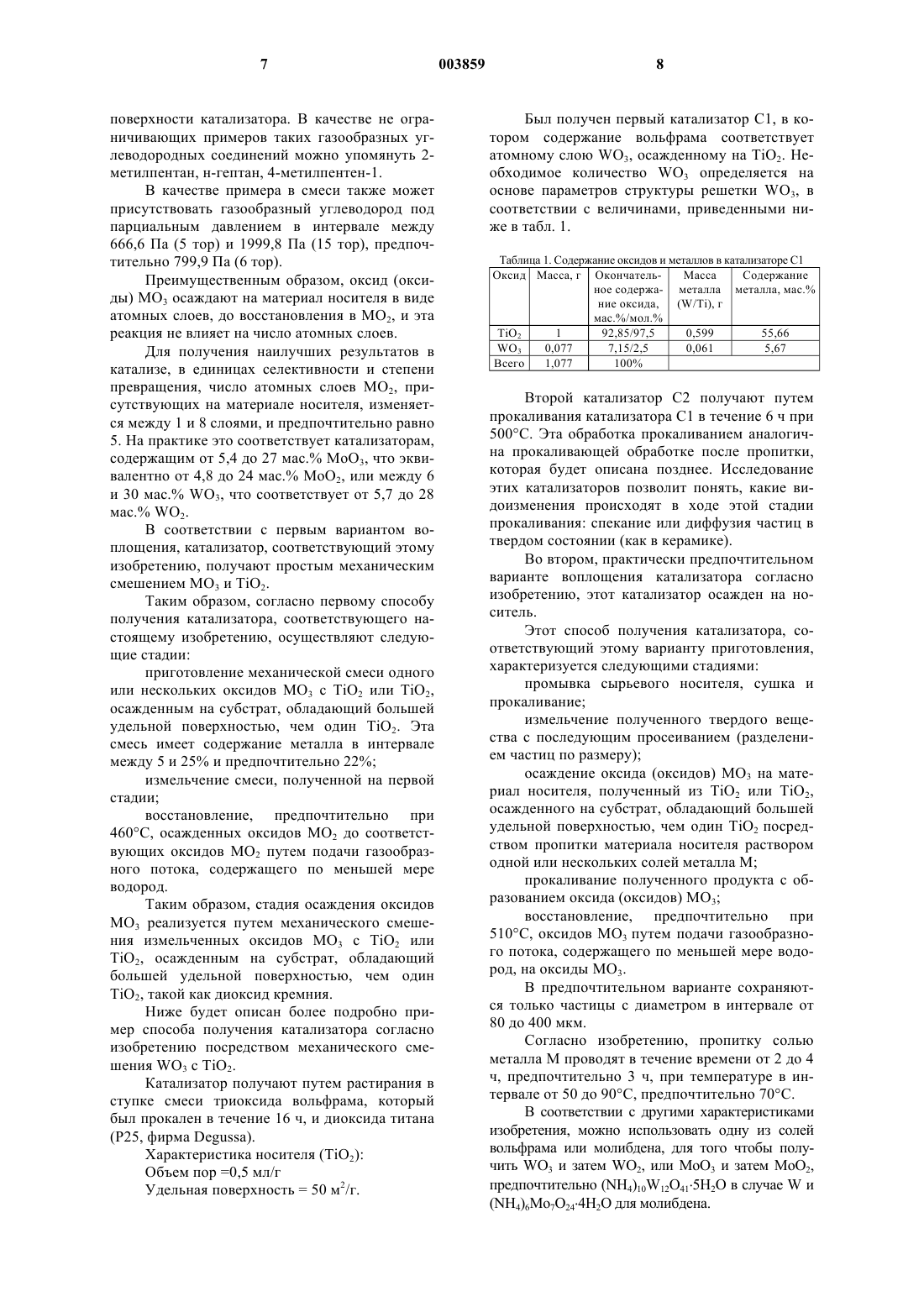

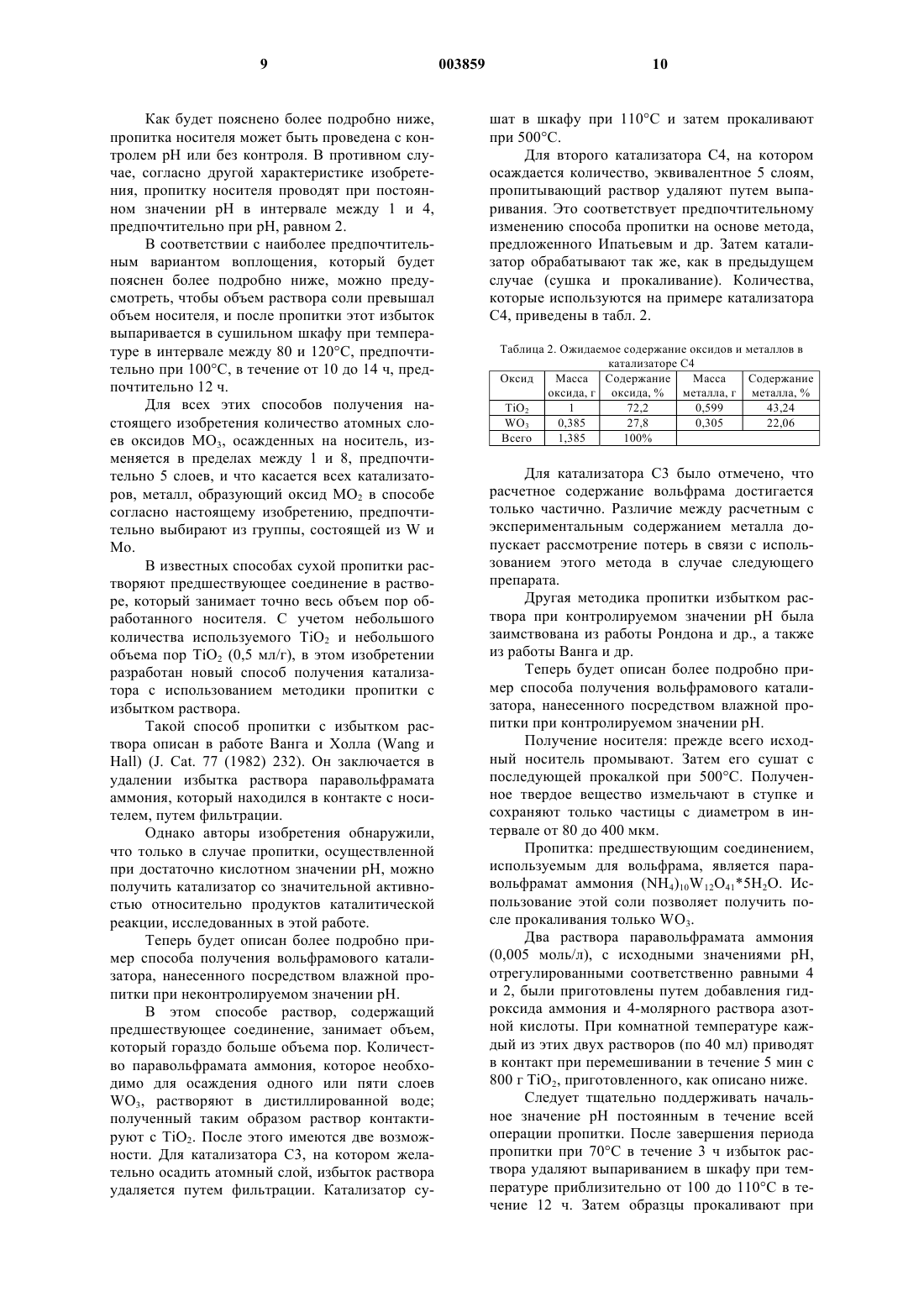

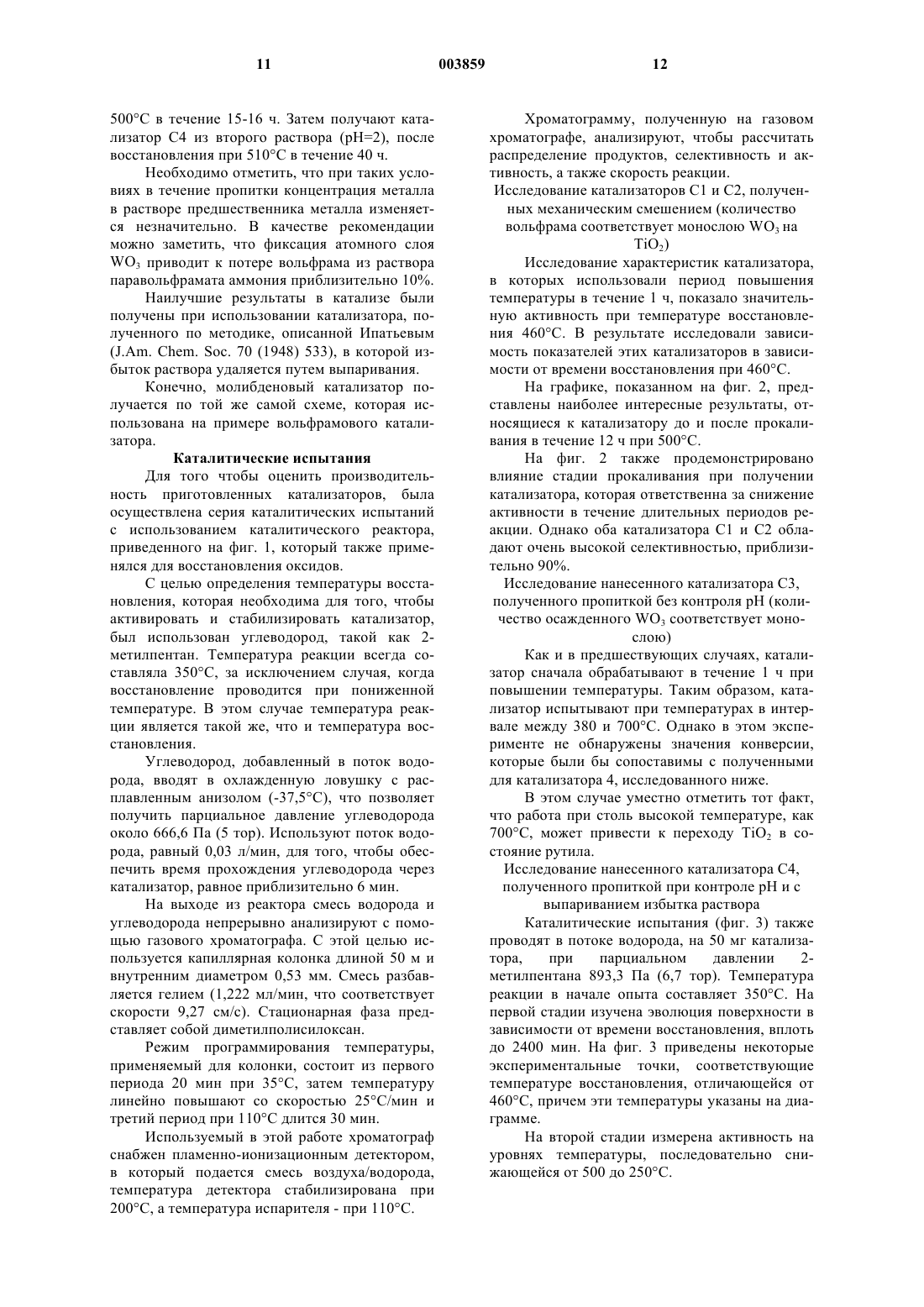

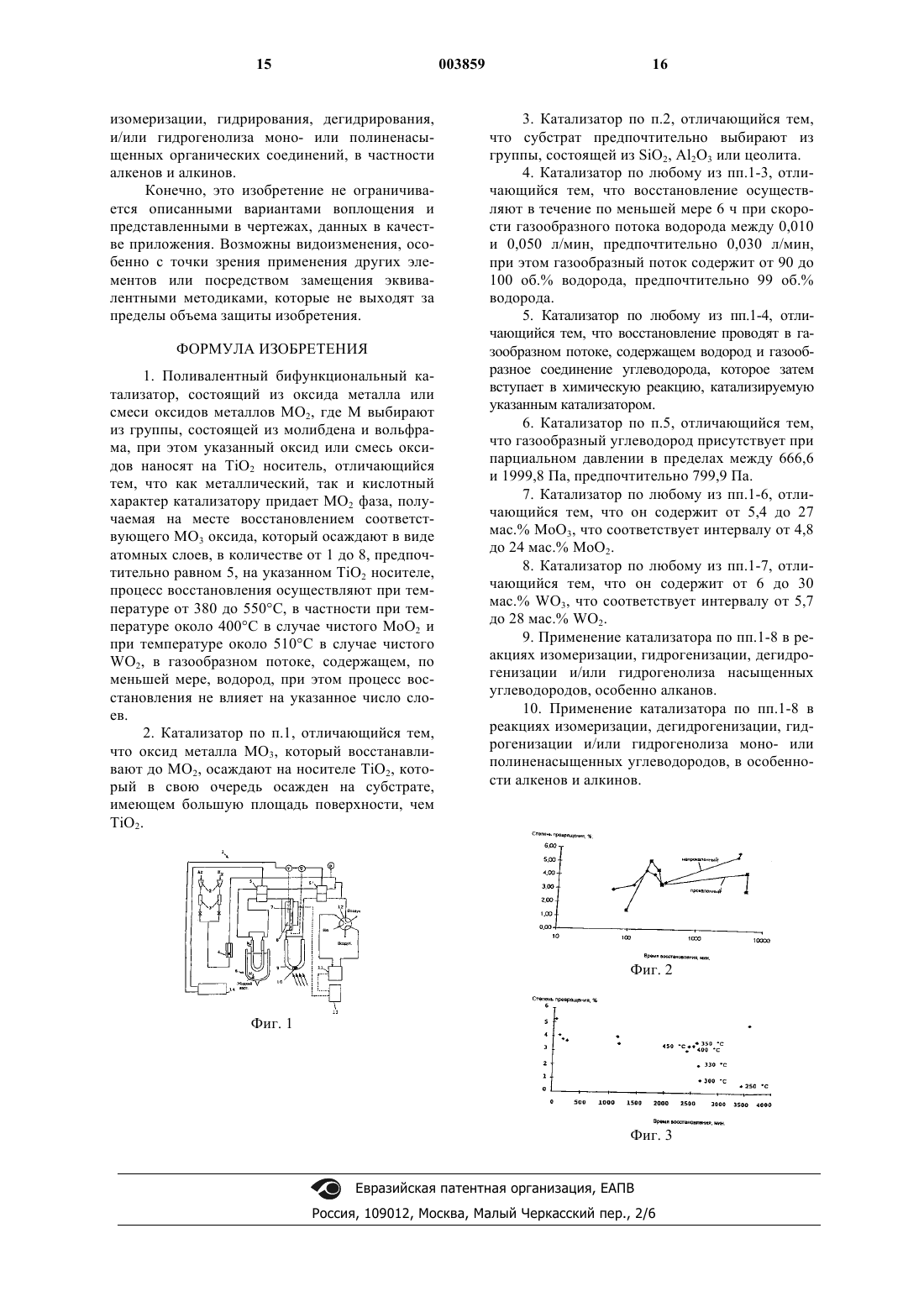

1 Настоящее изобретение относится к области катализа, конкретно - к области гетерогенного катализа. Целью изобретения является каталитическая система на основе оксидов металлов типа МO2. Кроме того, целью изобретения является способ получения каталитической системы, а также применение этих систем в химической промышленности, особенно в нефтехимии, для процессов изомеризации, дегидрирования, гидрирования и/или при гидрогенолизе насыщенных и/или ненасыщенных органических соединений. В химической промышленности большинство процессов ускоряется катализаторами,функционирование которых обеспечивает течение тех реакций, которые являются экономически выгодными в данных условиях температуры и давления. В настоящее время известны четыре основных типа катализаторов в области гетерогенного катализа (или контактного катализа): чистые металлы (переходные металлы из периодов 4 е, 5 е и 6 е Периодической таблицы элементов); оксиды переходных металлов или некоторых тяжелых элементов, обладающих несколькими стабильными степенями окисления; твердые оксиды металлов из двух первых групп IA и IIА Периодической таблицы; легкие металлы и неметаллы из групп IIIB,IVB, VB (кислотные оксиды). В пределах этих различных категорий можно выделить две субкатегории, в соответствии со способом получения каталитической системы: массивный катализатор и нанесенный катализатор, то есть такой, активная фаза которого осаждена на носитель. В химической промышленности, вообще,кислотные оксиды (оксид алюминия, диоксид кремния, часто смешанные, цеолиты) катализируют главным образом гидратацию, изомеризацию, алкилирование и крекинг органических молекул. Некоторые оксиды могут катализировать в одно и то же время окислительновосстановительные реакции и кислотноосновные реакции: такие контакты называют бифункциональными катализаторами (например при риформинге топлив, синтезе бутадиена). В частности, в нефтехимической промышленности использование катализаторов в процессе изомеризации позволяет получить углеводороды с высоким октановым числом, которые могут быть использованы непосредственно. Однако применяемые до настоящего времени катализаторы для упомянутых выше процессов еще обладают многими недостатками,некоторые из которых являются важными. Разумеется, большая часть известных катализаторов содержит благородные металлы, 003859 2 такие как платина, палладий или иридий. Содержание таких металлов в известных катализаторах, даже если оно является очень малым, а также трудности их повторного использования объясняют очень высокую стоимость таких систем. Более того, вплоть до настоящего времени,исследования, предпринятые для замены этих благородных металлов на более дешевые металлы, с целью получения новых эффективных каталитических композиций, не привели к какимлибо действительно удовлетворительным решениям. В частности, нанесенные металлические катализаторы, хорошо известные, как обладающие активностью в процессах гидрогенолиза и изомеризации, были предметом исследования по замещению, в частности, благородных металлов на оксиды переходных металлов. Однако, физико-химические показатели катализаторов, предложенных в результате этих исследований, в терминах конверсии, селективности, срока службы и способности к повторному использованию, не всегда оправдывают промышленные намерения, которые являются все более предвзятыми, поскольку часто для ограниченного числа соединений и для конкретных процессов можно использовать большое число этих новых катализаторов. Более того, разработка катализатора с конкретными свойствами обычно является неопределенной,длительной и дорогостоящей задачей. Поскольку речь идет о бифункциональных катализаторах, необходимо отметить, что кислотные свойства определяются носителем, который в настоящее время обычно представляет собой кислоту или хлорированный оксид алюминия, в конечном счете цеолит, в то время как металлические свойства определяются нанесенным металлом. Необходимость присутствия двух активных веществ также приводит к проблемам (которые становятся все более важными, поскольку эти активные вещества отличаются друг от друга), таким как производство,высокая стоимость, несовместимость между этими материалами и их обработка. Обширные свойства карбидов вольфрама и молибдена в реакции гидрогенолиза были надежно продемонстрированы A. Katrib (Cat. Lett.,38 (1996) 95), причем было показано, что наличие кислорода приводит к образованию оксикарбидов, типа соединений WOxCy, которые придают этим новым системам каталитические свойства в процессе изомеризации. Исследование этих новых систем, в частности методом рентген-фотоэлектронной спектроскопии (РФЭС), позволило идентифицировать активные частицы, обладающие активностью в процессе изомеризации, такие как WO2 и МоО 2 (A. Katrib и др. J. Electron Spectr. Relat. 3 Кроме того, было показано, что чистые металлы, вольфрам или молибден, обладают активностью при гидрогенолизе, тогда как триоксидыWО 3 и МоО 3 являются каталитически неактивными в отношении насыщенных углеводородов. В некоторых исследованиях этих триоксидов, нанесенных на оксид алюминия, было показано (W. Grunert и др., J. Cat. 107 (1987) 522),что носитель стабилизирует оксид WO3 за счет сильного взаимодействия металл/носитель. Поэтому затруднено образование WO2, который ответственен за каталитическую активность на таком носителе. В отношении катализаторов изомеризации можно сослаться на работу Мартина (С. Martinet al. Cat. Lett. 49 (1997) 235), который описал общую методику экспериментов, позволяющих охарактеризовать этот тип катализаторов. Кроме того, Veramaire и Van Berge (J. Cat. 116 (1989) 309) провели исследование по приготовлению катализаторов изомеризации, обратив внимание,среди прочих параметров, на рН, который имеет меньшее значение в случае ТiO2, чем для оксида алюминия. Они предложили механизм, позволяющий интерпретировать явление стехиометрического соотношения 1:1 при адсорбции WO3 на центрах типа Ti-O-Ti, и продемонстрировали значение монослоя WO3, осажденного на TiO2. Согласно мнению авторов, этот монослой соответствует максимальному количеству вольфрама, которое может разместиться на TiO2, когда его подвергают пропитке при значении рН=2 в растворе. Однако, Rondon, Howalla и Herculs установили, что это максимальное количество зависит от значения рН пропиточного раствораCat. 65 (1980) 442) было показано, что активность катализаторов на основе вольфрама, изученных этими авторами, достигает предельного значения при начальном содержании WO3, равном 8 мол.%. Фактически, это количество соответствует тройному количеству, которое ранее было обнаружено в монослое. Они также установили, что при смешении двух оксидов TiO2 иWO3 наблюдается корреляция активности с кислотностью. Эта кислотность типа льюисовой объясняется накоплением положительного электрического заряда на вольфраме, в соответствии с теорией, разработанной Танабе и др. (Bull.Chem. Soc. Japan, 47 (1974) 1064). Затем, в присутствии воды, может проявиться бренстедовская кислотность. Наконец, Hino и Arata (Bull. Chem. Soc. Japan, 67 (1994) 1472) приготовили твердые суперкислоты путем пропитки диоксида титана триоксидом вольфрама. Фактически, это не относится к проблеме осаждения WO3 на носителе, поскольку носитель (диоксид титана) получают посредством прокаливания соответствующего гидроксида после его пропитки соединением вольфрама. Применение этих катализато 003859 4 ров для реакций изомеризации не рассматривалось. Поэтому задача, которая будет разрешена настоящим изобретением, состоит в разработке бифункционального поливалентного катализатора, который является дешевым, технологичным и стабильно работает во времени. Для решения этой задачи объектом изобретения является поливалентный бифункциональный катализатор, отличающийся наличием фазы типа диоксида металла МО 2, нанесенного на диоксид титана. Эту фазу МO2 получают путем восстановления соответствующего оксида(оксидов) МО 3. Металлы, образующие оксиды МО 2, предпочтительно выбирают из группы,состоящей из вольфрама и молибдена. Это изобретение можно будет легче понять из следующего ниже описания, которое относится к предпочтительным препаратам, которые представлены в виде примеров, не ограничивающих изобретение, и объясняются со ссылкой на прилагаемые чертежи. На фиг. 1 схематически представлен пример монтажа установки с реактором, предназначенным для получения и последующего исследования катализатора. На фиг. 2 приведен график, на котором сопоставлены активности прокаленной и непрокаленной механической смеси катализаторов С 1 и С 2 в зависимости от времени восстановления, с использованием 2-метилпентана в качестве реагента. На фиг. 3 приведен график, показывающий уровень активности и стабильности катализатора С 4, с использованием 2-метилпентана в качестве реагента. Согласно изобретению, бифункциональный поливалентный катализатор формируется из оксида или смеси оксидов типа МО 2, осажденных на носитель TiO2. Оксиды МO2 получаются при восстановлении соответствующих оксидов МО 3. Металл (металлы), образующие оксиды МО 2, предпочтительно выбирают из группы,состоящей из W и Мо, так что оксид металла,полученный посредством восстановления на носителе, представляет собой оксид вольфрамаWO2 или оксид молибдена МоО 2. Конечно, возможны смеси оксидов вольфрама или молибдена, цитированные выше. Было обнаружено, неожиданным и неочевидным образом, что для появления каталитической активности всегда необходимо восстановление на месте (in situ) исходного состояния реактивных оксидов МО 3 и MO2. Разумеется,даже исходя из диоксида МО 2 или металлического порошка М, на поверхности всегда присутствует определенное число слоев соответствующего триоксида МО 3, который необходимо восстановить до МО 2, для того чтобы наблюдалась каталитическая активность. 5 В качестве не ограничивающего примера,активность WO2 в реакции изомеризации можно интерпретировать как результат бифункциональной природы этой частицы, напоминающей свойства нанесенных металлических катализаторов. Разумеется, поведение этого диоксида напоминает платину, нанесенную на кислотный оксид алюминия, причем частица W4+ (WO2), в отличие от W6+, имеет два свободных электрона. Эти два упомянутых выше свободных электрона, с одной стороны, приводят к образованию сигма-связей между упорядоченными атомами вольфрама в WO2. С другой стороны,они приводят к образованию -связей между двумя атомами вольфрама в двух соседних центрах WO2. Делокализация этих -электронов придает металлические свойства оксиду, который обеспечивает активность в процессах гидрирования и/или дегидрирования и диссоциации водорода (молекулы водорода Н 2) . Эти упомянутые выше электроны можно наблюдать как плотность состояний на уровне Ферми при исследовании методами рентгеновской и ультрафиолетовой фотоэлектронной спектроскопии. Поэтому можно выявить наличие в WO2 двух связей W-W различной длины,зависящей от наличия (или отсутствия) -связи. Протонирование атомов кислорода на поверхности приводит к образованию бренстедовских кислотных центров внутри материала WO2. Эти кислотные центры обеспечивают активность в процессе изомеризации, т.е. перемещение фрагментов углеводородной цепочки. Выбор ТiO2 в качестве носителя является существенным для настоящего изобретения и обеспечивает многочисленные важные преимущества каталитическим композициям настоящего изобретения. Разумеется, диоксид титана присутствует в двух кристаллических разновидностях (A.D.Wadsley, Rev. Pure Appl. Chem. 5 (1955) 165),названных рутилом и анатазом и имеющих тетрагональную структуру с несколько различающимися параметрами решетки. Авторы изобретения отмечают, что ТiO2 со структурой рутила соответствует кристаллической структуре WO2 (деформированная структура рутила). Следовательно, эти два оксида,TiO2 и WO2 обладают очень близкой кристаллической структурой с близкими геометрическими параметрами. Согласно настоящему изобретению, металлический оксид (оксиды) МО 3, восстановленный до МО 2, может быть осажден либо на индивидуальный диоксид титана, либо на TiO2,нанесенный на субстрат, имеющий большую площадь поверхности, чем TiO2. Авторы изобретения предлагают, например, осаждать ТiO2, площадь поверхности которого приблизительно равна 57 м 2/г, на поверх 003859 6 ности оксидов металлов, предпочтительно на диоксиде кремния, оксиде алюминия или цеолите, т.е. носителей, которые имеют площадь поверхности приблизительно 180 м 2/г. Активация катализатора посредством восстановления оксида МО 3 в МО 2 является существенным элементом настоящего изобретения. Конечно, сначала металл, например,вольфрам, присутствует во всех приготовленных катализаторах в виде триоксида МО 3 (не обладающего каталитической активностью). Поэтому необходимо восстанавливать МО 3 в атмосфере водорода до МO2, чтобы активировать катализатор. Эта стадия восстановления реализуется непосредственно в каталитическом реакторе, приведенном на фиг. 1. Как показано на фиг. 1, применяемые газы сначала очищаются путем циркуляции в первой ловушке 2, в которой следовые количества кислорода восстанавливаются до воды, которая улавливается в цеолитной ловушке. Скорости потоков регулируются с помощью объемных расходомеров 3 тиланового типа и бруксовых расходомеров 4 для дополнительного контроля. Прежде всего газообразный поток циркулирует в сравнительных ячейках катарометров 5,5'. Затем он проходит через вторую ловушку 6,охлаждаемую, например, жидким азотом, после которой в поток окончательно вводят углеводородные реагенты. Полученную таким образом смесь пропускают через катализатор 7, расположенный в печи 8. Превращение на катализаторе прослеживается с помощью двух катарометров 5 и 5', расположенных соответственно до и после печи 8. На выходе из печи 8 расположен реактор гидрирования, содержащий нагретый платиновый катализатор Адамса 10, который обеспечивает гидрирование ненасыщенных углеводородов в насыщенные, которые анализируются методом газовой хроматографии. Физические параметры реакции восстановления(температура и давление) измеряются термопарой Т и манометром Р. Предпочтительное воплощение изобретения состоит в том, что восстановление протекает в газовом потоке, содержащем по меньшей мере водород, при температуре между 380 и 550 С, по меньшей мере в течение 6 ч, причем скорость потока газа изменяется между 0,01 л/мин и 0,05 л/мин, предпочтительно 0,03 л/мин,и газ содержит от 90 до 100% водорода по объему, предпочтительно 99% водорода. В этих условиях каталитическая активность стабилизируется в течение 6 ч. Другой вариант воплощения, который является особенно практичным для определения температуры восстановления, при которой стабилизируется каталитическая активность, состоит в том, что процесс восстановления проводят в газовом потоке, содержащем, кроме водорода, газообразный углеводородный реагент,который в последующем будет превращаться на 7 поверхности катализатора. В качестве не ограничивающих примеров таких газообразных углеводородных соединений можно упомянуть 2 метилпентан, н-гептан, 4-метилпентен-1. В качестве примера в смеси также может присутствовать газообразный углеводород под парциальным давлением в интервале между 666,6 Па (5 тор) и 1999,8 Па (15 тор), предпочтительно 799,9 Па (6 тор). Преимущественным образом, оксид (оксиды) МO3 осаждают на материал носителя в виде атомных слоев, до восстановления в МO2, и эта реакция не влияет на число атомных слоев. Для получения наилучших результатов в катализе, в единицах селективности и степени превращения, число атомных слоев МO2, присутствующих на материале носителя, изменяется между 1 и 8 слоями, и предпочтительно равно 5. На практике это соответствует катализаторам,содержащим от 5,4 до 27 мас.% МоO3, что эквивалентно от 4,8 до 24 мас.% МоО 2, или между 6 и 30 мас.% WO3, что соответствует от 5,7 до 28 мас.% WO2. В соответствии с первым вариантом воплощения, катализатор, соответствующий этому изобретению, получают простым механическим смешением МО 3 и ТiO2. Таким образом, согласно первому способу получения катализатора, соответствующего настоящему изобретению, осуществляют следующие стадии: приготовление механической смеси одного или нескольких оксидов МО 3 с ТiO2 или ТiO2,осажденным на субстрат, обладающий большей удельной поверхностью, чем один ТiO2. Эта смесь имеет содержание металла в интервале между 5 и 25% и предпочтительно 22%; измельчение смеси, полученной на первой стадии; восстановление, предпочтительно при 460 С, осажденных оксидов МО 2 до соответствующих оксидов МО 2 путем подачи газообразного потока, содержащего по меньшей мере водород. Таким образом, стадия осаждения оксидов МO3 реализуется путем механического смешения измельченных оксидов МО 3 с ТiO2 или ТiO2, осажденным на субстрат, обладающий большей удельной поверхностью, чем один ТiO2, такой как диоксид кремния. Ниже будет описан более подробно пример способа получения катализатора согласно изобретению посредством механического смешения WO3 с ТiO2. Катализатор получают путем растирания в ступке смеси триоксида вольфрама, который был прокален в течение 16 ч, и диоксида титана 8 Был получен первый катализатор С 1, в котором содержание вольфрама соответствует атомному слою WO3, осажденному на ТiO2. Необходимое количество WO3 определяется на основе параметров структуры решетки WO3, в соответствии с величинами, приведенными ниже в табл. 1. Таблица 1. Содержание оксидов и металлов в катализаторе С 1 Оксид Масса, г ОкончательМасса Содержание ное содержа- металла металла, мас.% ние оксида, (W/Ti), г мас.%/мол.% ТiO2 1 92,85/97,5 0,599 55,66 Второй катализатор С 2 получают путем прокаливания катализатора С 1 в течение 6 ч при 500 С. Эта обработка прокаливанием аналогична прокаливающей обработке после пропитки,которая будет описана позднее. Исследование этих катализаторов позволит понять, какие видоизменения происходят в ходе этой стадии прокаливания: спекание или диффузия частиц в твердом состоянии (как в керамике). Во втором, практически предпочтительном варианте воплощения катализатора согласно изобретению, этот катализатор осажден на носитель. Этот способ получения катализатора, соответствующий этому варианту приготовления,характеризуется следующими стадиями: промывка сырьевого носителя, сушка и прокаливание; измельчение полученного твердого вещества с последующим просеиванием (разделением частиц по размеру); осаждение оксида (оксидов) МО 3 на материал носителя, полученный из TiO2 или ТiO2,осажденного на субстрат, обладающий большей удельной поверхностью, чем один TiO2 посредством пропитки материала носителя раствором одной или нескольких солей металла М; прокаливание полученного продукта с образованием оксида (оксидов) МО 3; восстановление, предпочтительно при 510 С, оксидов МО 3 путем подачи газообразного потока, содержащего по меньшей мере водород, на оксиды МO3. В предпочтительном варианте сохраняются только частицы с диаметром в интервале от 80 до 400 мкм. Согласно изобретению, пропитку солью металла М проводят в течение времени от 2 до 4 ч, предпочтительно 3 ч, при температуре в интервале от 50 до 90 С, предпочтительно 70 С. В соответствии с другими характеристиками изобретения, можно использовать одну из солей вольфрама или молибдена, для того чтобы получить WO3 и затем WO2, или МоО 3 и затем МоO2,предпочтительно (NH4)10W12O415H2O в случае W и 9 Как будет пояснено более подробно ниже,пропитка носителя может быть проведена с контролем рН или без контроля. В противном случае, согласно другой характеристике изобретения, пропитку носителя проводят при постоянном значении рН в интервале между 1 и 4,предпочтительно при рН, равном 2. В соответствии с наиболее предпочтительным вариантом воплощения, который будет пояснен более подробно ниже, можно предусмотреть, чтобы объем раствора соли превышал объем носителя, и после пропитки этот избыток выпаривается в сушильном шкафу при температуре в интервале между 80 и 120 С, предпочтительно при 100 С, в течение от 10 до 14 ч, предпочтительно 12 ч. Для всех этих способов получения настоящего изобретения количество атомных слоев оксидов МО 3, осажденных на носитель, изменяется в пределах между 1 и 8, предпочтительно 5 слоев, и что касается всех катализаторов, металл, образующий оксид МO2 в способе согласно настоящему изобретению, предпочтительно выбирают из группы, состоящей из W и Мо. В известных способах сухой пропитки растворяют предшествующее соединение в растворе, который занимает точно весь объем пор обработанного носителя. С учетом небольшого количества используемого ТiO2 и небольшого объема пор ТiO2 (0,5 мл/г), в этом изобретении разработан новый способ получения катализатора с использованием методики пропитки с избытком раствора. Такой способ пропитки с избытком раствора описан в работе Ванга и Холла (Wang иHall) (J. Cat. 77 (1982) 232). Он заключается в удалении избытка раствора паравольфрамата аммония, который находился в контакте с носителем, путем фильтрации. Однако авторы изобретения обнаружили,что только в случае пропитки, осуществленной при достаточно кислотном значении рН, можно получить катализатор со значительной активностью относительно продуктов каталитической реакции, исследованных в этой работе. Теперь будет описан более подробно пример способа получения вольфрамового катализатора, нанесенного посредством влажной пропитки при неконтролируемом значении рН. В этом способе раствор, содержащий предшествующее соединение, занимает объем,который гораздо больше объема пор. Количество паравольфрамата аммония, которое необходимо для осаждения одного или пяти слоевWO3, растворяют в дистиллированной воде; полученный таким образом раствор контактируют с ТiO2. После этого имеются две возможности. Для катализатора С 3, на котором желательно осадить атомный слой, избыток раствора удаляется путем фильтрации. Катализатор су 003859 10 шат в шкафу при 110 С и затем прокаливают при 500 С. Для второго катализатора С 4, на котором осаждается количество, эквивалентное 5 слоям,пропитывающий раствор удаляют путем выпаривания. Это соответствует предпочтительному изменению способа пропитки на основе метода,предложенного Ипатьевым и др. Затем катализатор обрабатывают так же, как в предыдущем случае (сушка и прокаливание). Количества,которые используются на примере катализатора С 4, приведены в табл. 2. Таблица 2. Ожидаемое содержание оксидов и металлов в катализаторе С 4 Оксид Масса Содержание Масса Содержание оксида, г оксида, % металла, г металла, % ТiO2 1 72,2 0,599 43,24 Для катализатора С 3 было отмечено, что расчетное содержание вольфрама достигается только частично. Различие между расчетным с экспериментальным содержанием металла допускает рассмотрение потерь в связи с использованием этого метода в случае следующего препарата. Другая методика пропитки избытком раствора при контролируемом значении рН была заимствована из работы Рондона и др., а также из работы Ванга и др. Теперь будет описан более подробно пример способа получения вольфрамового катализатора, нанесенного посредством влажной пропитки при контролируемом значении рН. Получение носителя: прежде всего исходный носитель промывают. Затем его сушат с последующей прокалкой при 500 С. Полученное твердое вещество измельчают в ступке и сохраняют только частицы с диаметром в интервале от 80 до 400 мкм. Пропитка: предшествующим соединением,используемым для вольфрама, является паравольфрамат аммония (NH4)10W12O415H2O. Использование этой соли позволяет получить после прокаливания только WO3. Два раствора паравольфрамата аммония(0,005 моль/л), с исходными значениями рН,отрегулированными соответственно равными 4 и 2, были приготовлены путем добавления гидроксида аммония и 4-молярного раствора азотной кислоты. При комнатной температуре каждый из этих двух растворов (по 40 мл) приводят в контакт при перемешивании в течение 5 мин с 800 г TiO2, приготовленного, как описано ниже. Следует тщательно поддерживать начальное значение рН постоянным в течение всей операции пропитки. После завершения периода пропитки при 70 С в течение 3 ч избыток раствора удаляют выпариванием в шкафу при температуре приблизительно от 100 до 110 С в течение 12 ч. Затем образцы прокаливают при 11 500 С в течение 15-16 ч. Затем получают катализатор С 4 из второго раствора (рН=2), после восстановления при 510 С в течение 40 ч. Необходимо отметить, что при таких условиях в течение пропитки концентрация металла в растворе предшественника металла изменяется незначительно. В качестве рекомендации можно заметить, что фиксация атомного слояWO3 приводит к потере вольфрама из раствора паравольфрамата аммония приблизительно 10%. Наилучшие результаты в катализе были получены при использовании катализатора, полученного по методике, описанной Ипатьевым(J.Am. Chem. Soc. 70 (1948) 533), в которой избыток раствора удаляется путем выпаривания. Конечно, молибденовый катализатор получается по той же самой схеме, которая использована на примере вольфрамового катализатора. Каталитические испытания Для того чтобы оценить производительность приготовленных катализаторов, была осуществлена серия каталитических испытаний с использованием каталитического реактора,приведенного на фиг. 1, который также применялся для восстановления оксидов. С целью определения температуры восстановления, которая необходима для того, чтобы активировать и стабилизировать катализатор,был использован углеводород, такой как 2 метилпентан. Температура реакции всегда составляла 350 С, за исключением случая, когда восстановление проводится при пониженной температуре. В этом случае температура реакции является такой же, что и температура восстановления. Углеводород, добавленный в поток водорода, вводят в охлажденную ловушку с расплавленным анизолом (-37,5 С), что позволяет получить парциальное давление углеводорода около 666,6 Па (5 тор). Используют поток водорода, равный 0,03 л/мин, для того, чтобы обеспечить время прохождения углеводорода через катализатор, равное приблизительно 6 мин. На выходе из реактора смесь водорода и углеводорода непрерывно анализируют с помощью газового хроматографа. С этой целью используется капиллярная колонка длиной 50 м и внутренним диаметром 0,53 мм. Смесь разбавляется гелием (1,222 мл/мин, что соответствует скорости 9,27 см/с). Стационарная фаза представляет собой диметилполисилоксан. Режим программирования температуры,применяемый для колонки, состоит из первого периода 20 мин при 35 С, затем температуру линейно повышают со скоростью 25 С/мин и третий период при 110 С длится 30 мин. Используемый в этой работе хроматограф снабжен пламенно-ионизационным детектором,в который подается смесь воздуха/водорода,температура детектора стабилизирована при 200 С, а температура испарителя - при 110 С. 12 Хроматограмму, полученную на газовом хроматографе, анализируют, чтобы рассчитать распределение продуктов, селективность и активность, а также скорость реакции. Исследование катализаторов С 1 и С 2, полученных механическим смешением (количество вольфрама соответствует монослою WO3 наTiO2) Исследование характеристик катализатора,в которых использовали период повышения температуры в течение 1 ч, показало значительную активность при температуре восстановления 460 С. В результате исследовали зависимость показателей этих катализаторов в зависимости от времени восстановления при 460 С. На графике, показанном на фиг. 2, представлены наиболее интересные результаты, относящиеся к катализатору до и после прокаливания в течение 12 ч при 500 С. На фиг. 2 также продемонстрировано влияние стадии прокаливания при получении катализатора, которая ответственна за снижение активности в течение длительных периодов реакции. Однако оба катализатора С 1 и С 2 обладают очень высокой селективностью, приблизительно 90%. Исследование нанесенного катализатора С 3,полученного пропиткой без контроля рН (количество осажденного WO3 соответствует монослою) Как и в предшествующих случаях, катализатор сначала обрабатывают в течение 1 ч при повышении температуры. Таким образом, катализатор испытывают при температурах в интервале между 380 и 700 С. Однако в этом эксперименте не обнаружены значения конверсии,которые были бы сопоставимы с полученными для катализатора 4, исследованного ниже. В этом случае уместно отметить тот факт,что работа при столь высокой температуре, как 700 С, может привести к переходу ТiO2 в состояние рутила. Исследование нанесенного катализатора С 4,полученного пропиткой при контроле рН и с выпариванием избытка раствора Каталитические испытания (фиг. 3) также проводят в потоке водорода, на 50 мг катализатора,при парциальном давлении 2 метилпентана 893,3 Па (6,7 тор). Температура реакции в начале опыта составляет 350 С. На первой стадии изучена эволюция поверхности в зависимости от времени восстановления, вплоть до 2400 мин. На фиг. 3 приведены некоторые экспериментальные точки, соответствующие температуре восстановления, отличающейся от 460 С, причем эти температуры указаны на диаграмме. На второй стадии измерена активность на уровнях температуры, последовательно снижающейся от 500 до 250 С. 13 В другом опыте также была определена активность катализатора С 4 при изомеризации 4-метилпентена-1 (см. табл. 4). Когда масса металла в катализаторе увеличивается до 22% вольфрама, что эквивалентно 5 атомным слоям (катализатор 4), наблюдаемые значения степени превращения и селективности составляют 8 и 95% соответственно. При равной массе металла пропитка носителя в кислой среде обеспечивает увеличение степени превращения. Более того, возможно достижение различных значений степени превращения между 0 и 75% при изменении температуры реакции между 300 и 500 С. Это связано с уменьшением селективности при изомеризации: при очень низкой степени превращения изомеризация достигает 100%, тогда как при 510 С она составляет только 4,5% для степени превращения 75% (табл. 3). Когда катализатор получен в среде водорода при данной температуре восстановления,из заданного реагента можно получать различные продукты, изменяя только температуру реакции. Пример 1. Катализатор С 4 (5 слоев), полученный после восстановления в водороде при 500 С, в течение 40 ч с использованием 2 метилпентана. Результаты обобщены в следующей ниже таблице. Таблица 3. Эволюция активности и селективности в зависимости от температуры реакции для катализатора С 4 (5 слоев) Температура Активность, % Селективность по реакции, С изомерам, % 350 8 95 330 3,6 97 300 1,2 100 315 2,3 98 380 12 81 350 8 94 400 15 68 420 16 49 460 26 15 510 75 4,5 Указанные в табл. 3 температуры расположены в хронологическом порядке, сверху вниз, следовательно, первая температура 350 С соответствует первой исследованной температуре реакции. Можно заметить, что возвращение к температуре 350 С (6-й ряд) приводит к тем же самым значениям активности и селективности изомеризации, соответственно 8 и 94%, против 8 и 95%, найденных для этой температуры реакции в ходе первого измерения. Следовательно каталитическая система является совершенно стабильной. Пример 2. Катализатор С 4 (5 слоев WO3 на ТiO2) ; использование реагента 4-метилпентена-1. Результаты, относящиеся к эволюции активности и селективности в зависимости от 14 температуры реакции для катализатора С 4, с использованием реагента, 4-метилпентена-1,обобщены в табл. 4. Таблица 4. Эволюция активности и селективности в зависимости от температуры реакции при использовании катализатора С 4 Температура Активность, % Селективность по реакции, С изомерам, % 350 58 92 250 57 90 Из результатов, приведенных в следующих табл. 5 и 6, можно видеть, что при использовании катализатора МоО 3/ТiO2 получаются сопоставимые результаты. Таблица 5. Степень превращения и селективность МоO2,МоО 3 и МоO3/ТiO2 для реагента н-гексан при различной температуре реакции. 1) Реактивные соединения до восстановления; 2) Исходное состояние, для того чтобы получить катализатор пропиткой Треакции, Степень превращения,Селективность, % В следующей табл. 6 соединения от С 1 до С 5 означают не катализаторы настоящего изобретения, а продукты превращения н-гексана(С 5 означает пять атомов углерода). С другой стороны, приведенные в этой таблице сокращения представляют собой: 2,2 ДМП является 2,2 диметилпентаном, 2,3 ДМП является 2,3-диметилпентаном, 2 МП является 2-метилпентаном,3 МП является 3-метилпентаном. Таблица 6. Распределение продуктов, полученных при превращении н-гексана на МоО 3/ТiO2 при различной температуре реакции Продукты Температура реакции, С Крекинг 400 380 360 340 320 300 280 С 1 26,2 18,1 13,5 8,7 6,1 0 0 С 2 18,6 12,1 9,5 4 2,9 0 0 С 3 19 14,7 10,7 6,1 3,6 1,3 0 С 4 8,8 6,7 5,1 2,8 1,5 0 0 С 5 4,7 5,3 4,7 3,3 3 0 0 Изомеризация 2,2 ДМП 1 1,4 2 1,8 2,2 0 0 2,3 ДМП 2,3 4,3 5,5 6,3 6,1 6,3 7,3 2 МП 11,1 22,3 30,3 41,7 47,3 59,7 64,4 3MП 7,7 14,9 19,7 25,4 27,7 34,8 36,4 2 МП/3 МП 1,5 1,5 1,5 1,6 1,7 1,7 1,3 Катализаторы настоящего изобретения являются особенно эффективными в области органической химии и особенно в нефтехимии. Описанные в настоящем изобретении катализаторы могут применяться для процессов изомеризации, дегидрирования, и/или гидрогенолиза насыщенных органических соединений,в частности алканов, а также для процессов изомеризации, гидрирования, дегидрирования,и/или гидрогенолиза моно- или полиненасыщенных органических соединений, в частности алкенов и алкинов. Конечно, это изобретение не ограничивается описанными вариантами воплощения и представленными в чертежах, данных в качестве приложения. Возможны видоизменения, особенно с точки зрения применения других элементов или посредством замещения эквивалентными методиками, которые не выходят за пределы объема защиты изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Поливалентный бифункциональный катализатор, состоящий из оксида металла или смеси оксидов металлов МO2, где М выбирают из группы, состоящей из молибдена и вольфрама, при этом указанный оксид или смесь оксидов наносят на ТiO2 носитель, отличающийся тем, что как металлический, так и кислотный характер катализатору придает МО 2 фаза, получаемая на месте восстановлением соответствующего МО 3 оксида, который осаждают в виде атомных слоев, в количестве от 1 до 8, предпочтительно равном 5, на указанном ТiO2 носителе,процесс восстановления осуществляют при температуре от 380 до 550 С, в частности при температуре около 400 С в случае чистого МоO2 и при температуре около 510 С в случае чистогоWO2, в газообразном потоке, содержащем, по меньшей мере, водород, при этом процесс восстановления не влияет на указанное число слоев. 2. Катализатор по п.1, отличающийся тем,что оксид металла МО 3, который восстанавливают до МO2, осаждают на носителе ТiO2, который в свою очередь осажден на субстрате,имеющем большую площадь поверхности, чем ТiO2. 16 3. Катализатор по п.2, отличающийся тем,что субстрат предпочтительно выбирают из группы, состоящей из SiO2, Аl2O3 или цеолита. 4. Катализатор по любому из пп.1-3, отличающийся тем, что восстановление осуществляют в течение по меньшей мере 6 ч при скорости газообразного потока водорода между 0,010 и 0,050 л/мин, предпочтительно 0,030 л/мин,при этом газообразный поток содержит от 90 до 100 об.% водорода, предпочтительно 99 об.% водорода. 5. Катализатор по любому из пп.1-4, отличающийся тем, что восстановление проводят в газообразном потоке, содержащем водород и газообразное соединение углеводорода, которое затем вступает в химическую реакцию, катализируемую указанным катализатором. 6. Катализатор по п.5, отличающийся тем,что газообразный углеводород присутствует при парциальном давлении в пределах между 666,6 и 1999,8 Па, предпочтительно 799,9 Па. 7. Катализатор по любому из пп.1-6, отличающийся тем, что он содержит от 5,4 до 27 мас.% МоО 3, что соответствует интервалу от 4,8 до 24 мас.% МоO2. 8. Катализатор по любому из пп.1-7, отличающийся тем, что он содержит от 6 до 30 мас.% WO3, что соответствует интервалу от 5,7 до 28 мас.% WO2. 9. Применение катализатора по пп.1-8 в реакциях изомеризации, гидрогенизации, дегидрогенизации и/или гидрогенолиза насыщенных углеводородов, особенно алканов. 10. Применение катализатора по пп.1-8 в реакциях изомеризации, дегидрогенизации, гидрогенизации и/или гидрогенолиза моно- или полиненасыщенных углеводородов, в особенности алкенов и алкинов.

МПК / Метки

МПК: C07C 5/27, B01J 23/28

Метки: поливалентный, бифункциональный, применение, катализатор

Код ссылки

<a href="https://eas.patents.su/9-3859-polivalentnyjj-bifunkcionalnyjj-katalizator-i-ego-primenenie.html" rel="bookmark" title="База патентов Евразийского Союза">Поливалентный бифункциональный катализатор и его применение</a>